Очиститель волокна - RU2783448C1

Код документа: RU2783448C1

Чертежи

Описание

Изобретение относится к хлопкоочистительной промышленности и может быть использовано для очистки волокна после джинирования хлопка.

После джинирования хлопка–сырца волокно содержит примеси в виде улюка волокнистого и сора, количество которых в некоторых случаях превышает нормы, установленные государственным стандартом.

Волокно при выходе из джина находится в разряженном состоянии; масса не превышает 0,15:0,25м3. Если в таком виде волокно запрессовать в кипы, то сорные примеси, улюк и другие пороки, внедренные в прядки волокна, будут затруднять работу оборудования приготовленных цехов текстильных фабрик. Вследствие этого целесообразно устанавливать на хлопкоочистительных заводах волокноочистительные машины для очистки волокна от сора, улюка волокнистого и пороков в поточной линии джинирования до его прессования в кипы.

Наиболее близким по технической сущности к заявляемому объекту, относится волокноочиститель прямоточный марки 1ВП (Справочник по первичной обработке хлопка книга 1. Ташкент - «Мехнат» -1994г. стр. 288; 289). Известный волоконоочиститель включает подводящий и отводящий волокно патрубки, а также установленные друг за другом, по ходу движения волокна, три пильного цилиндра. Под каждым пильным цилиндром расположены колосниковые решетки. У первого пильного цилиндра установлена притирочная щетка, В верхней части между пильными цилиндрами расположены ножи-отсекатели. Под колосниковыми решетками расположена угарная камера, с направляющими жалюзийными решетками для направления сора на ленточный транспортер.

Недостатком данного устройства является получение волокна с пороками, приводящими к ухудшению природных физико-механических свойств, из-за излишнего механического воздействия на волокно рабочими органами волокноочистительной машины. Избыточное количество пильных цилиндров и колосниковых решеток, через которые проходит хлопковое волокно, повреждая его, также приводит и к повышенной материалоемкости устройства. Кроме того, из-за отсутствия регулировки воздушного потока и скорости вращения пильных цилиндров, очистительный эффект устройства невысокий.

Проблемой, на которую направлено изобретение, является разработка конструкции очистителя волокна с возможностью выделения максимального количества сора и улюка и минимального количества волокна в отходах.

Техническим результатом изобретения является повышение эффективности очистки волокна, снижение механического повреждения волокна и снижение материалоемкости устройства.

Поставленная проблема и заявленный технический результат достигаются за счет того, что очиститель волокна содержит подводящий и отводящий волокно патрубки, пильчатую секцию, включающую пильные цилиндры и колосниковые решетки, расположенные под каждым пильным цилиндром, притирочную щетку, смонтированную у первого пильного цилиндра, нож отсекатель между пильными цилиндрами, угарную камеру с направляющими жалюзийными решетками и ленточный транспортер, для удаления сора. Согласно изобретению, пильчатая секция включает два пильных цилиндра, подключенные к регулятору оборотов вращения с возможность увеличения скорости вращения второго пильного цилиндра от 3 до 5% от скорости вращения первого пильного цилиндра. Перед подводящим патрубком смонтирован центробежный очиститель, выполненный в виде трубы криволинейной формы, образующий по ходу движения засоренного волокна дуги, в одной из которых выполнен регулируемый от 0,1 мм до 30 мм зазор.

Регулируемый зазор, как правило, снабжен шиберами, подвижно установленными на трубе криволинейной формы, расположенными с двух сторон от зазора.

Зазор с ленточным транспортером связан с помощью лотка.

Возможность регулировки скорости вращения пильных цилиндров, где скорость второго пильного цилиндра превышает скорость вращения первого пильного цилиндра на 3-5%, позволяет вместо трех пильных цилиндров, как в прототипе, использовать только два, при этом очистительный эффект устройства повышается на 8-10%, при этом снижается механическое воздействие на волокно, снижается металлоемкость и потребляемая мощность очистителя.

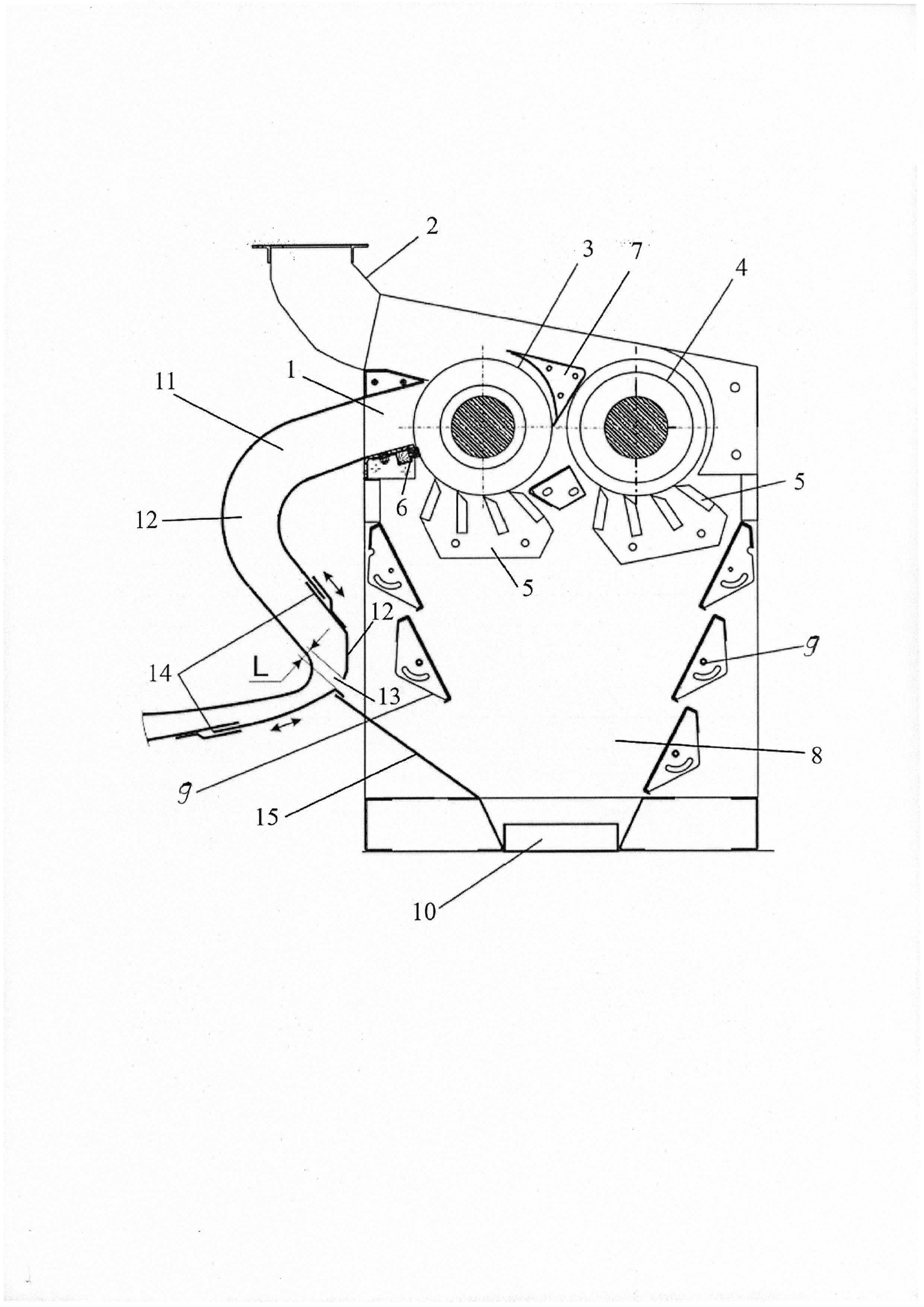

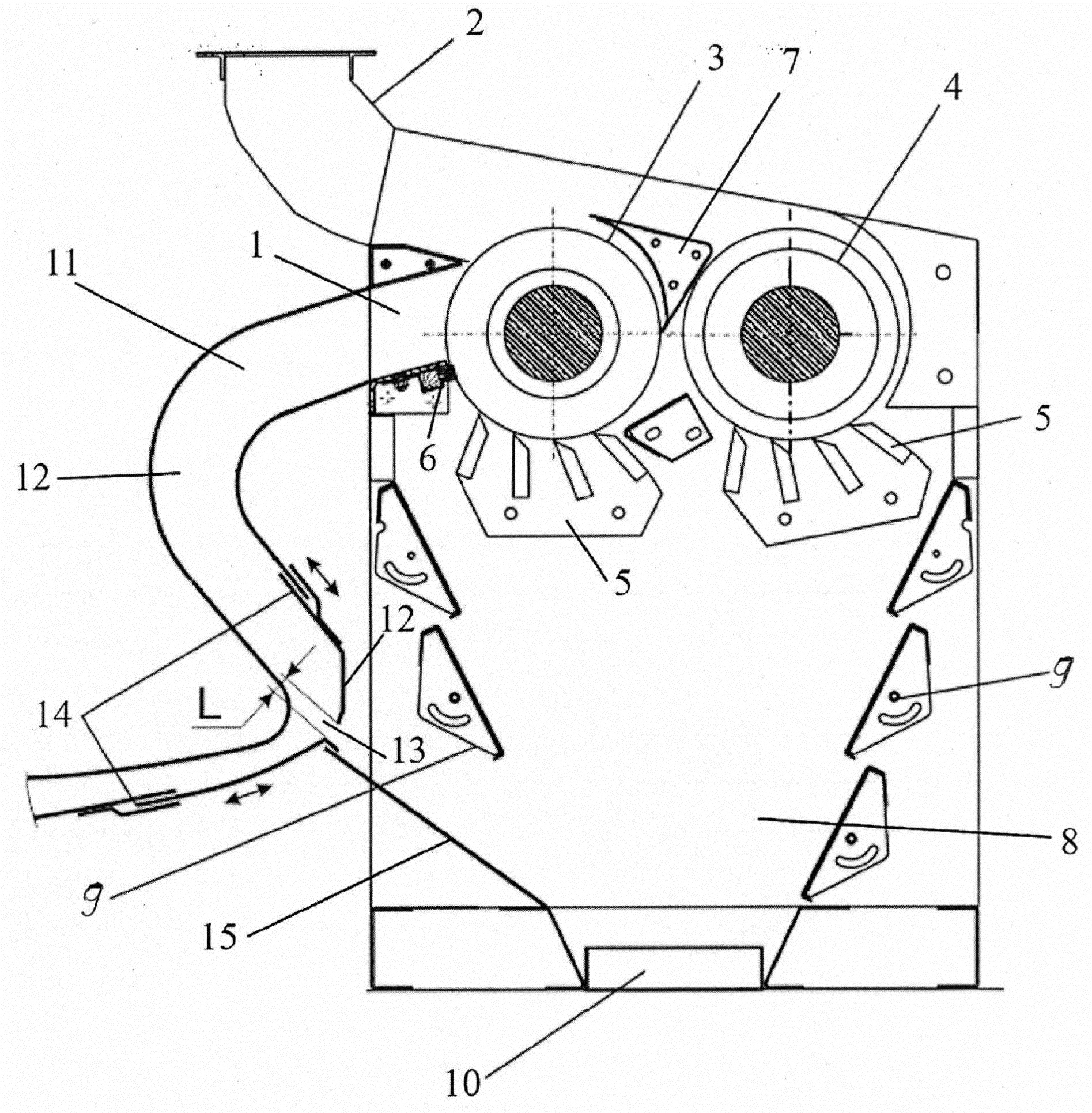

Сущность технического решения поясняется чертежом, где показан общий вид установки очистителя волокна.

Очиститель волокна содержит подводящий патрубок 1 и отводящий патрубок 2, пильчатую секцию, включающую первый пильный цилиндр 3 и второй пильный цилиндр 4 подключенные к регулятору оборотов вращения (на фиг. не показано) с возможность увеличения скорости вращения второго пильного цилиндра 4 от 3 до 5% от скорости вращения первого пильного цилиндра 3. Под пильными цилиндрами 3 и 4 расположены колосниковые решетки 5. У первого пильного цилиндра 3 смонтирована притирочная щетка 6. В верхней части, между пильными цилиндрами 3 и 4 расположен нож-отсекатель 7 для направления волокна с первого пильного цилиндра 3 на второй пильный цилиндр 4. Под колосниковыми решетками 5 расположена угарная камера 8 с направляющими жалюзийными решетками 9. В нижней части очистителя расположен ленточный транспортер 10 для удаления сора. Перед подводящим патрубком 1 смонтирован центробежный очиститель, выполненный в виде трубы 11 криволинейной формы, образующий по ходу движения засоренного волокна дуги 12. В одной из дуг 12 выполнен регулируемый зазор 13, размер которого L равен от 0,1 мм до 30 мм. Регулируемый зазор 13 снабжен шиберами 14, подвижно установленными на трубе 11 и расположенными с двух сторон от зазора 13. Со стороны образованного зазора 13 смонтирован лоток 15 для подачи выделенного крупного сора из волокна через зазор 13 к ленточному транспортеру 10.

Процесс очистки волокна осуществляется следующим образом: Воздушно-волокнистая смесь от джина (на фиг. не показано) по трубе 11 криволинейной формы поступает к подводящему патрубку 1. Зазор 13 для подсоса воздуха, образованный в одной из дуг 12 центробежного очистителя регулируется от 0,1 мм до 30 мм с помощью шиберов 14. Под действием центробежной силы в районе дуги 12 выделяется крупная сорная примесь, которая по лотку 15 направляется на ленточный транспортер 10. При открытии зазора 13 свыше 30 мм увеличивается количество улюка в отходах, а при уменьшении зазора 13 меньше 0,1 мм происходит его перекрытие от чего очистительный эффект снижается из-за невозможности выделения крупного сора по пути к пильчатой секции. Наличие крупного сора в волокне снизит эффективность его очистки. Величина зазора 13 регулируются шиберами 14 с двух сторон, например, вручную, нажав на них с двух сторон. Хлопковое волокно через подводящий патрубок 1 попадает на притирочную щетку 6, которая прижимает волокно к первому пильному цилиндру 3. Первый пильный цилиндр 3 вращается со скоростью 1450 об/мин. Далее, колосниковой решеткой 5 волокно очищается по мелкого сора и предается ко второму пильному цилиндру 4. Число оборотов второго пильного цилиндра 4 выше от 3 до 5% от вращения первого пильного цилиндра 3 и составляет 1500 об/мин. Скорость вращения пильных цилиндров 3 и 4 выбирается в заданных пределах в зависимости от физико-механических характеристик хлопкового волокна. При этом, превышение скорости вращения второго пильного цилиндра 4 свыше 5% от вращения первого пильного цилиндра 3 приведет к повреждению волокна, а снижение скорости его вращения, не даст высокого эффекта очистки. Затем очищенное волокно воздушным потоком направляется к отводящему патрубку 2 и далее к конденсору (в фиг. не показано). Мелкие сорные примеси поступают в угарную камеру 8, направляются жалюзийными решетками 9 к ленточному транспортеру 10 и удаляются из очистителя.

Снижение механического воздействия на волокно из-за уменьшения количества пильных цилиндров и колосниковых решеток в пильчатой секции повышает его качество за счет сохранения природных физико-механических свойств волокна. За счет разности вращения первого и второго пильного цилиндра значительно, на 8-10% повышается очистительный эффект устройства при котором из волокна выделяется больше сора и улюка, а в отходах снижается количество волокна. Уменьшение количества пильных цилиндров и колосниковых решеток также обеспечивает снижение материалоемкости и энергопотребления.

Реферат

Изобретение относится к хлопкоочистительной промышленности и может быть использовано для очистки волокна после джинирования хлопка. Очиститель волокна содержит подводящий 1 и отводящий 2 патрубки, пильчатую секцию, включающую пильные цилиндры 3 и 4 и колосниковые решетки 5, расположенные под каждым пильным цилиндром 3 и 4, притирочную щетку 6, смонтированную у первого пильного цилиндра 3, нож-отсекатель 7 между пильными цилиндрами 3 и 4, угарную камеру 8 с направляющими жалюзийными решетками 9 и ленточный транспортер 10 для удаления сора. Согласно изобретению пильчатая секция включает два пильных цилиндра 3 и 4, подключенных к регулятору оборотов вращения с возможность увеличения скорости вращения второго пильного цилиндра 4 от 3 до 5% от скорости вращения первого пильного цилиндра 3. Перед подводящим патрубком 1 смонтирован центробежный очиститель, выполненный в виде трубы 11 криволинейной формы, образующий по ходу движения засоренного волокна дуги 12, в одной из которых выполнен регулируемый от 0,1 мм до 30 мм зазор 13. Изобретение позволяет повысить эффективность очистки волокна, а также снизить механические повреждения волокна и материалоемкость устройства. 2 з п. ф-лы, 1 ил.

Комментарии