Приспособление для разделения пучков текстильных волокон - RU2546452C2

Код документа: RU2546452C2

Чертежи

Описание

Данное изобретение касается приспособления, с помощью которого можно механически разделять пучки текстильных волокон, состоящие из n прилипающих одно к другому конечных отдельных волокон (n=2,3,4...), на пучки с количеством отдельных волокон менее n или на отдельные волокна. На определенном этапе переработки волокнистых материалов очень важно, чтобы они были разделены на отдельные волокна или тонкие остаточные пучки.

Однако зачастую исходный материал имеется только в виде пучков волокон или их доля в нем достаточно велика. Это могут быть пучки волокна из нарезанной пленки длиной от 3 до 100 мм, обработанные техническим способом природные волокна или текстильная продукция, например ткани, копны из волокон, плетеные волокна на основе пряжи из комплексных или штапельных волокон, из которых нужно получить отдельные волокна.

Для разделения волокон сегодня используется большое количество различных технологий в зависимости от конкретного материала. Как правило, применяются разрыхлители, регенерирующие, чесальные или кардочесальные машины. Они очень затратны с точки зрения издержек и могут использоваться только для обработки некоторых материалов, содержащих пучки волокон, причем следует рассчитывать на укорачивание, механические повреждения и недостаточное разделение волокон. Зачастую, чтобы добиться нужного эффекта, требуется устанавливать несколько машин в линию для обработки одного и того же материала. Разрыхлители, чесальные и кардочесальные машины можно использовать для разделения пучков длиной около 30-100 мм только при условии, что волокна извиваются. Регенерирующие установки используются для обработки волокнистых, плетеных и тканых материалов в штучной форме. Приспособление для эффективного разделения или расщепления пучков волокон из нарезанной пленки обычно длиной от 3 до 12 мм, а также любых гладких пучков невьющихся волокон неизвестно.

Пучки природных волокон должны прочесываться на специальных машинах с целью измельчения, а затем подвергаться химической обработке.

Недостатки этих методов:

- высокие технические и энергетические затраты,

- ограниченная универсальность с точки зрения обработки разных материалов,

- высокая степень механического повреждения и сильное укорачивание волокон, особенно в разрыхлительных установках,

- невозможность обработки гладких пучков волокон, а также всех пучков коротких волокон.

Особенность всех этих механических методов заключается в том, что материал обрабатывается валками со штифтами или зубьями, причем либо разные валки вращаются, контактируя между собой, либо один валок вырывает материал из неподвижного зажима.

Известна только технология и приспособление для разделения тканей на нити согласно DE 19900770 A1, при которых разделение пучков может проявляться спорадически как случайный побочный эффект. Описанное в DE 19900770 A1 приспособление может использоваться только в области вторичной переработки текстиля, а именно для разделения плоских тканей на компоненты пряжи. В качестве исходного материала используется исключительно ткань, причем главная задача описанного приспособления состоит в том, чтобы разрушить заданное структурой ткани прямоугольное пересечение и переплетение основных и уточных нитей для последующей переработки этих нитей. Согласно DE 19900770 A1 в некоторых случаях в тканях из филаментной пряжи происходит разделение ее участков на отдельные волокна. Это случайный и редкий побочный эффект, который недостаточен для рентабельного применения. Для разделения вплоть до отдельных волокон только вышеописанного приспособления было бы недостаточно. В таком случае потребуются дополнительные механические этапы технологического процесса согласно пункту 9 формулы изобретения в DE 19900770 A1.

Таким образом, задача данного изобретения состоит в том, чтобы создать универсальное приспособление для максимально щадящего разделения пучков волокон в продольном направлении с целью получения отдельных волокон, более тонких пучков или смеси из отдельных волокон и тонких пучков. В соответствии с изобретением эта задача решается с помощью модифицированной мельницы, пример которой показан на фиг. 1, в котором описанное приспособление в отличие от приспособления согласно DE 19900770 A1 способно без дополнительных процессов обработки выделять из пучков отдельные волокна в щадящем режиме, причем эффект продольного разделения пучков значительно повышается благодаря конструктивным изменениям, а обработка материала проводится значительно более бережно, что представляет собой существенную новизну по сравнению с современными технологиями.

Ниже изобретение описывается на примере и на основе упрощенного изображения в сечении на фиг. 1 и 2. Исходный текстильный материал в виде пучков волокон длиной от 1 до 200 мм периодически или непрерывно подается в бункер 3. Подаваемое количество материала зависит от его вида и конструкции рабочей камеры или камеры статора 2 в сочетании с пропеллерообразными лопастями или ударным механизмом 1. Предпочтительно, чтобы ударный механизм 1 оснащался несколькими расположенными рядом на одной приводной оси 8 пропеллерообразными лопастными ударными элементами 7 одинаковой формы. Для бережной обработки материала и эффективного разделения пучков важно, чтобы непересекающиеся между собой части ударного механизма оставляли мертвую зону объемом не менее 10% общего объема камеры. Не показанный здесь приводной блок приводит в движение ударный механизм 1 с, как правило, постоянной, предпочтительной выбираемой в соответствии с видом материала частотой вращения не менее 200 об/мин.

При непрерывной подаче заслонка 6 открывается через заданные промежутки времени, и порция материала под действием силы тяжести падает в рабочую камеру, причем перед подачей предыдущая порция материала выводится из рабочей камеры через выпускное устройство 4 и заслонку 5, управляемой в функции времени. Заслонки для подачи и отведения материала могут быть перфорированными или сетчатыми. Волокнистый материал, перемещающийся по зоне вращающихся лопастей под действием силы тяжести или пневматической системы, обрабатывается ударами. При этом волоконные пучки, волокна которых удерживаются вместе благодаря адгезии, когезии, скручиванию и (или) вплетению в текстильную основу, разделяются на пучки с меньшим количеством волокон или отдельные волокна, так что по истечении заданного, зависящего от материала времени из зоны выемки 4 с открытой выпускной заслонкой 5 выводятся отдельные спутанные волокна или рыхлые комки пучков меньшего диаметра.

В зависимости от материала стенка статора может обладать разной шероховатостью или оснащаться выдающимися в мертвую зону задерживающими элементами. Для щадящей обработки материала ударные элементы должны быть в состоянии снижать пиковые нагрузки, например, под действием пиковых сил они могут откидываться в направлении, противоположном направлению вращения, кратковременно увеличивая объем мертвой зоны для случайных скоплений материала, а затем возвращаться в исходное положение.

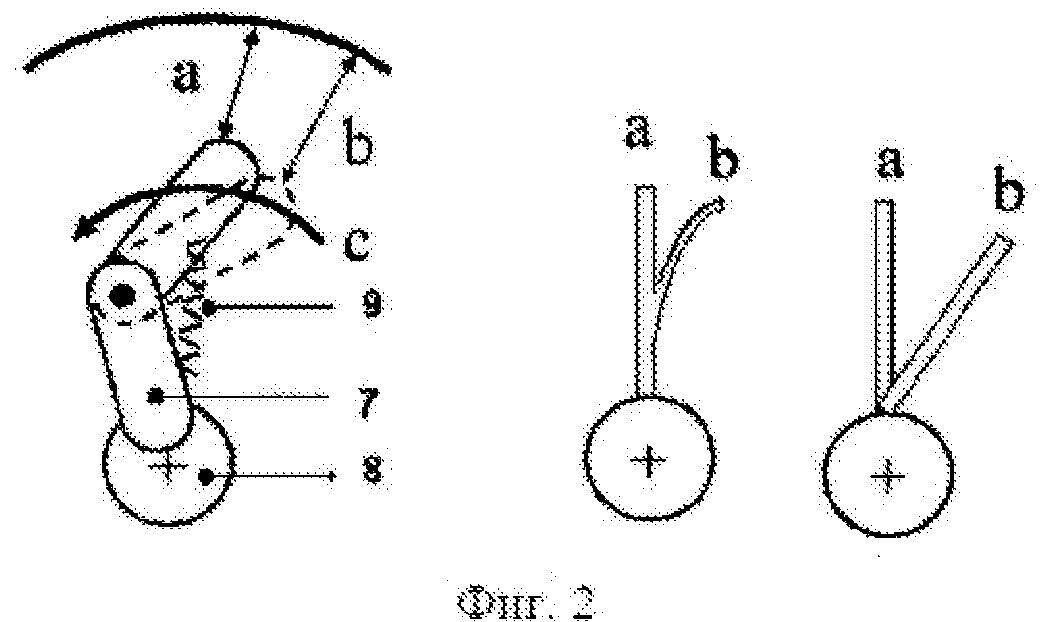

На фиг. 2 показаны примеры двух таких конструкций, целью которых является регулирование объема мертвой зоны в зависимости от нагрузки, на базе эластично пружинящих ударных лопастей. В первой части фиг. 2 показана ударная лопасть 7 из двух частей, вращающаяся под действием приводного вала 8 в направлении c, указанном стрелкой. Механизм с нажимной пружиной дополнительно действует в направлении центробежной силы, поддерживая расстояние а до стенки статора. При возникновении пиковых нагрузок из-за случайного скопления материала верхняя часть ударной лопасти складывается против направления вращения, увеличивая расстояние до стенки статора на размер b, в результате чего на краткое время возникает дополнительное мертвое пространство, что уменьшает действующую на материал пиковую механическую нагрузку. При снижении нагрузки элемент лопасти возвращается в исходное положение под действием пружины. Если масса складной части лопасти достаточна и окружная скорость высока, от пружинного элемента 9 можно отказаться, так как возврат будет обеспечиваться только лишь центробежной силой.

На двух других изображениях показаны 2 варианта цельной лопасти, которые со стороны материала настолько эластичны, что при возникновении пиковой нагрузки из-за больших скоплений материала могут кратковременно отклоняться против направления вращения, увеличивая объем мертвой зоны в рабочей камеры и, следовательно, уменьшая нагрузку. После разделения пучков волокон материал выбрасывается из рабочей камеры через выпускное устройство 4 (фиг. 1). Для этого выпускная заслонка 5, управляемая в функции времени, открывается на короткое время. При этом ударные лопасти продолжают вращаться, обеспечивая силу, необходимую для вывода материала из камеры. Материал может выводиться в накопитель или в прифланцованный трубопровод с пневматической всасывающей системой.

Как правило, обрабатывается сухой материал, однако содержание влаги в нем может достигать 50%. Для улучшения характеристик трения и скольжения или для уменьшения электростатического заряда волокон их можно подвергнуть соответствующей предварительной обработке. Для обеспечения экономически пригодного разделения волокон приспособление для предварительной обработки должно работать по технологии, соответствующей материалу. При этом материал должен обрабатываться в очень щадящем режиме, волокна должны разделяться только в продольном направлении, а не разрываться, разрезаться или надрываться в поперечном направлении; механическое воздействие не должно приводить к уменьшению прочности при растяжении или модуля Юнга. Необходимо в рамках предварительных опытов определить оптимальные диапазоны параметров обработки материала одной партии в течение определенного времени, а также технический расчет устройства.

Чтобы обеспечить возможность настройки на различные материалы или колебания их свойств, устройство должно обладать следующими характеристиками:

- периодический режим работы с возможностью выбора времени обработки для разделения волокон,

- возможность выбора частоты вращения лопастей,

- возможность регулирования объема мертвой зоны путем изменения геометрии ударных лопастей относительно статора,

- увеличение объема мертвой зоны во время обработки в зависимости от нагрузки путем использования сменных ударных роторов с различной чувствительностью к нагрузке для кратковременного увеличения объема мертвой зоны,

- сменная внутренняя обшивка статора с разной шероховатостью и дополнительными задерживающими приспособлениями, входящими в мертвую зону.

Устройство пригодно для обработки (в особенно щадящем с точки зрения укорачивания волокон и ухудшения механических характеристик режиме) самых разных волоконных пучков из коротких волокон из нарезанной пленки, извитого и неизвитого штапельного волокна, природного волокна с естественной структурой пучков, например льна, конопли и крапивы, штучных волокнистых, тканых и плетеных тканей, участков канатов и ремней с целью превращения в товары с меньшим количеством пучков и с содержанием отдельных волокон, предназначенные для использования в самых разных целях в сфере переработки текстиля или для усиления волокном пластмасс, резины и эластомеров.

Устройство согласно изобретению подходит для разделения волокон самых разных текстильных, содержащих волоконные пучки материалов, как показывают примеры исполнения 1-3.

Пример исполнения 1

250 граммов пара-арамидной филаментной нити, нарезанной на части длиной 40 мм, линейной плотностью 336 текс в течение 15 секунд обрабатывались в устройстве согласно фиг. 1 с использованием сита с ячейками размером 5 мм. Ротор с 4×8 расположенными рядом друг с другом ударными лопастями вращался с частотой 1000 об/мин. Для особенно щадящей обработки использовался показанный на фиг. 2 двойной складной вариант лопасти, причем из-за высокой окружной скорости отпала необходимость использования дополнительного возвратного пружинного элемента. Объем мертвой зоны составил 40%. В результате были получены спутанные отдельные волокна и расщепленные пучки волокон, которые потом можно было использовать при производстве прочесанного нетканого иглопробивного волокна, причем его структура была более равномерной по сравнению с использованием необработанной филаментной пряжи. Для загрузки материала заслонка после заполнения бункера открывалась на 2 сек; после окончания процесса обработки выпускная заслонка открывалась также на 2 сек, в результате чего рабочая камера полностью опорожнялась в пневматический всасывающий трубопровод.

Пример исполнения 2

Пучки базальтовых волокон длиной 50 мм и штучной массой 0,00537 г имелись в виде сыпучего груза насыпной плотностью 200 кг/м3. Этот материал обрабатывался партиями по 300 г в течение 12 сек в устройстве согласно фиг. 1 при использовании сита с ячейками размером 5 мм. В отличие от примера 1 объем мертвой зоны составил 60% при сокращенном количестве лопастей. Частота вращения лопастей составила 750 об/мин. В результате были получены спутанные отдельные волокна и расщепленные пучки волокон насыпной плотностью 26 кг/м3. Причиной разрыхления материала было продольное разделение пучков на частичные пучки и отдельные волокна.

Пример исполнения 3

300 г плоских тканей из однонаправленного углерода, сшитых с использованием стекловолокна, кусками размером от примерно 16 см2 до 25 см2 с максимальной длиной кромки < 8 см и массой единицы поверхности 650 г/м2 подверглись обработке в устройстве согласно фиг. 1 в течение 6 сек при частоте вращения лопастей 1200 об/мин. Использовались складывающиеся лопасти согласно фиг. 2 без дополнительного пружинного элемента. Объем мертвой зоны составил 50%. Для увеличения эффекта разделения по всей окружности корпуса статора были установлены четыре задерживающих элемента, входящих в мертвую зону на 5 мм и расположенных параллельно оси вращения ударных лопастей на одинаковом расстоянии друг от друга. Эти элементы имели кубическую форму, а их длина равнялась ширине рабочей камеры. Были получены спутанные отдельные углеродные волокна и пучки, состоящие из разного количества углеродных волокон, с нитями для шитья и частями нитей.

Перечень позиций

Фиг. 1

1 Ударный механизм

2 Рабочая камера (камера статора)

3 Бункер

4 Выпускное устройство /зона выемки

5 Механизм выпускной заслонки /выпускная заслонка

6 Механизм впускной заслонки

7 Ударный элемент /лопасть

Фиг. 2

7 Ударный элемент /лопасть

8 Приводной вал

9 Нажимная пружина

a Расстояние до стенки статора

b Увеличенное расстояние до стенки статора

c Направление вращения.

Реферат

Задача данного изобретения состоит в том, чтобы создать универсальное приспособление для максимально щадящего разделения пучков волокон в продольном направлении с целью получения отдельных волокон, более тонких пучков или смеси из отдельных волокон и тонких пучков. В соответствии с изобретением эта задача решается с помощью устройства для механического разделения конечных пучков текстильных волокон, которые состоят из n отдельных волокон (n>2), на пучки с количеством отдельных волокон менее n и/или отдельные волокна, в котором в замкнутой рабочей камере, в которой есть одна или несколько мертвых зон общим объемом не менее 10% от объема рабочей камеры и в которой один или несколько вращающихся ударных механизмов выполнены с возможностью работы не пересекаясь, со снижением пиковых нагрузок и частотой вращения, регулируемой в зависимости от материала, но составляющей не менее 200 об/мин, причем устройство выполнено с возможностью периодической подачи материала в различных регулируемых количествах, его обработки в течение заданного времени и его выведения из рабочей камеры, причем вращающийся механизм оснащен цельными или состоящими из нескольких частей, расположенными на приводном валу в осевом направлении один за другим ударными элементами/лопастями в виде пропеллера для разделения текстильного материала на волокнистые компоненты, и отличается тем, что для особенно щадящей обработки материала ударные лопасти расположены с возможностью откидывания назад или отклонения в стороны, что позволяет пропускать спорадически возникающие во время обработки скопления материала и компенсировать пиковые нагрузки,

Комментарии