Способ и устройство изготовления штапельного волокна из извитой волокнистой ленты - RU2415207C2

Код документа: RU2415207C2

Чертежи

Описание

Изобретение относится к способу изготовления штапельного волокна из извитой волокнистой ленты согласно ограничительной части пункта 1 формулы изобретения, а также устройству для осуществления способа согласно ограничительной части пункта 8 формулы изобретения.

Рассматриваемый в качестве прототипа способ изготовления штапельных волокон из извитой волокнистой ленты, а также устройство для осуществления способа известны из EP 1072704 A1.

В известном способе и известном устройстве выполненный в виде ленты жгут образован из множества отдельных прядей волокон, каждая из которых по отдельности размещена в тазе для ленты питающей рамки для тазов для ленты. Для этого пряди волокон изготавливаются в проводимом перед этим процессе посредством формования волокна из расплава синтетических элементарных нитей, а после формования волокна из расплава укладываются в виде пряди волокон с множеством элементарных нитей в один из тазов для ленты. Множество прядей волокон, каждая из которых представляет собой отдельную ленту, совместно образуют ленточный жгут, который затем через выпускное устройство направляется в штапельный агрегат для дальнейшей обработки. На одном из этапов обработки происходит придание волокнам извитости, при этом жгут перед этим сводится из обрабатываемой ширины ленты в более узкую ширину извитой ленты. Таким образом, возникает более узкая и вместе с тем более толстая волокнистая лента, которая после придания извитости и возможной последующей обработки нарезается на штапельные волокна. Подача волокнистой ленты внутри штапельного агрегата с разной шириной ленты обусловлена по существу различными этапами и стадиями обработки. Так, синтетические пряди волокна перед приданием извитости вытягиваются под действием тепла. При этом является существенным, что каждое из направляемых в волокнистой ленте элементарных волокон получает равномерную обработку. Точно так же обычным является кондиционирование с помощью текучей среды, при котором отдельные волокна смачиваются. Поскольку необходима подача волокнистой ленты с незначительной толщиной, лежащие внутри элементарные волокна получают такую же обработку, что и проходящие непосредственно снаружи на поверхности волокнистой ленты элементарные волокна. Однако подобная широкополосная подача волокнистой ленты нежелательна для других этапов обработки, таких как, например, придание извитости. Ширина извитой ленты, желательная для придания извитости волокнистой ленты, зависит по существу от того, что в волокнистой ленте каждое из элементарных волокон получает извитость. Слишком толстые и слишком узкие волокнистые ленты получают неравномерную извитость. С другой стороны, очень тонкие и широкие волокнистые ленты приводят к значительным аппаратным затратам для реализации большой рабочей ширины для возможности осуществления устойчивых процессов придания извитости. В силу этого, требуется подгонка подачи волокнистой ленты к желательным в каждом случае обработкам и последовательностям обработки.

Из EP 1072704 A1 известен альтернативный способ и альтернативное устройство изготовления штапельных волокон, в котором жгут уже перед вытяжкой и термообработкой сводится (собирается) в более узкую и более толстую волокнистую ленту. Однако за счет этого нельзя достичь равномерных обработок, прежде всего, при кондиционировании и вытягивании волокнистой ленты, или они достижимы только при незначительных скоростях процесса. На практике, однако, существует желание достижения более высоких показателей выработки для возможности изготовления штапельных волокон с объемом произведенной продукции, по возможности, свыше 200 тонн в день.

Исходя из этого, задача изобретения заключается в усовершенствовании способа изготовления штапельных волокон из извитой волокнистой ленты, а также устройства для осуществления рассматриваемого в качестве прототипа способа таким образом, чтобы была возможна соотнесенная с обработкой и благоприятная применительно к большим показателям выработки подача волокнистой ленты.

Другой целью изобретения является улучшение рассматриваемого в качестве прототипа способа и родового устройства так, что даже при самых больших значениях ширины волокнистой ленты ручное обслуживание при пуске штапельного агрегата являлось возможным.

Эта задача согласно изобретению решена посредством способа за счет того, что отдельные волокна внутри ширины обрабатываемой ленты направляют в несколько частичных лент с равновеликими значениями частичной ширины или с разными значениями частичной ширины, и что частичные ленты сводят в волокнистую ленту с шириной извитой ленты в диапазоне от 700 мм до 1200 мм.

В соответствии с этим, решение для устройства согласно изобретению проистекает из того, что выпускному устройству приданы несколько направляющих средств, посредством которых отдельные ленты по ширине обрабатываемой ленты направляются в несколько частичных лент с равновеликими значениями частичной ширины или с разными значениями частичной ширины, и что накопитель ленты имеет несколько приданных частичным лентам средств изменения направления, посредством которых частичные ленты соединяются в волокнистую ленту с шириной извитой ленты в диапазоне от 700 мм до 1200 мм.

Предпочтительные усовершенствования изобретения определены посредством признаков и комбинаций признаков соответствующих зависимых пунктов формулы изобретения.

Изобретение отличается тем, что даже при самых больших величинах ширины обрабатываемой ленты для обработки волокнистой ленты не возникают слишком большие отклонения при сведении прядей волокон в ширину извитой ленты. Ширина извитой ленты волокнистой ленты в диапазоне от 700 мм до 1200 мм определяет область, которая требует только несколько слоев частичных лент для придания извитости волокнистой ленте. Оказалось, что ширина извитой ленты в диапазоне от 700 мм до 1200 мм представляет собой оптимальное значение для увеличения количества произведенной продукции применительно к оптимальной обработке на растяжение с большими значениями ширины обрабатываемой ленты и равномерными избитостями, несмотря на большую ширину извитой ленты волокнистой ленты. Кроме того, разделение волокнистой ленты в отдельные частичные ленты внутри обрабатываемой ширины ленты делает возможным более простое манипулирование при начале процесса или прерывании процесса. При этом отдельные частичные ленты могут быть непосредственно направлены рядом друг с другом с равными значениями частичной ширины или разными значениями частичной ширины. Значения частичной ширины частичных лент по существу согласовываются с более поздней шириной извитой ленты, требуемой для придания извитости волокнистой ленте.

Для соблюдения равномерного качества извитости в волокнистой ленте далее предлагается сводить вместе частичные ленты с линейной плотностью в диапазоне от 80000 дтекс/см до 120000 дтекс/см в волокнистую ленту Таким образом, можно избежать слишком толстых волокнистых лент. В качестве линейной плотности здесь понимается соотношение между общим титром волокнистой ленты и направляемой шириной ленты волокнистой ленты. При ширине извитой ленты 1000 мм и линейной плотности 100000 дтекс/см получался бы соответственно этому общий титр волокнистой ленты 10 миллионов дтекс.

Для обработки, прежде всего кондиционирования, нагревания и растяжения частичных лент, пряди волокон направляются, предпочтительно, внутри обрабатываемой ширины ленты с линейной плотностью от 40000 дтекс/см до 60000 дтекс/см. Таким образом, обеспечивается как нагрев частичных лент посредством вальцевания или посредством паровой камеры, так и равномерное кондиционирование всех волокон в волокнистой ленте при обычных скоростях прохождения волокон.

Оказалось, что в варианте способа, в котором по меньшей мере одна из частичных лент направляется с частичной шириной, которая равна ширине извитости волокнистой ленты, приводит к быстрому и простому собиранию частичных лент в волокнистую ленту. Волокнистая лента может быть образована посредством только двух слоев частичных лент.

Отклонение отдельных волокон для соединения частичных лент в волокнистую ленту можно еще улучшить за счет направления двух внешних частичных лент, которые окружают частичную ленту, соответствующую ширине извитой ленты, так что также возникает двухслойная волокнистая лента. Благодаря этому можно объединять частичные ленты в волокнистую ленту с незначительным смещением.

В особо предпочтительном усовершенствовании способа согласно изобретению волокнистая лента подается для обработки извитости со скоростью подачи в диапазоне от 100 м/мин до 350 м/мин и, несмотря на большие значения ширины извитой ленты, обеспечивает интенсивное и равномерное придание извитости всех прядей волокон внутри волокнистой ленты.

Способ согласно изобретению особенно подходит для нарезания из волокнистой ленты большого количества штапельных волокон. Так, может быть предпочтительно осуществлен вариант способа согласно изобретению, в котором волокнистая лента во время обработок и придания извитости имеет общий титр, который соответствует количеству по меньшей мере 10 т штапельных волокон в час. Тем самым можно достичь значительного увеличения выпуска продукции по сравнению с обычными способами и устройствами.

Устройство согласно изобретению для осуществления способа отличается, прежде всего, высокой гибкостью в укладке и подаче волокнистой ленты. Частичные ленты могут быть направлены в пределах значений их частичной ширины с одинаковой линейной плотностью или при симметричном расположении с неравномерной линейной плотностью.

Для придания извитости волокнистой ленте, направляемой с шириной извитой ленты от 700 мм до 1200 мм, устройство для придания извитости имеет по меньшей мере одно средство для придания извитости, которое придает извитость волокнистой ленте с линейной плотностью в диапазоне от 80000 дтекс/см до 120000 дтекс/см. Принимая во внимание средство для придания извитости, линейная плотность выбирается таким образом, что все элементарные волокна волокнистой ленты получают продольный изгиб для образования извитости.

При этом в качестве средства для придания извитости применяются, предпочтительно, приводимые в действие вальцы для придания извитости, которые образуют между собой зазор между вальцами, который простирается между вальцами для придания извитости по всей ширине извитой ленты волокнистой ленты и оканчивается в примыкающей камере для придания извитости.

Чтобы при этом иметь возможность реализовывать большие значения ширины извитой ленты в диапазоне от 1 м с равномерной высотой зазора, предпочтительно используется улучшенный вариант устройства согласно изобретению, в котором вальцам для придания извитости приданы несколько компенсационных средств, которые препятствуют прогибу вальцов для придания извитости. Тем самым, действующие на вальцы для придания извитости усилия нажима могут быть восприняты без деформации зазора между вальцами. Зазор между вальцами имеет постоянную высоту по всей ширине извитой ленты.

Для возможности обеспечения способом согласно изобретению равномерной обработки частичных лент, устройство согласно изобретению выполнено, предпочтительно, таким образом, что направляющие средства и приданное частичным лентам количество тазов для лент образует подачу отдельных лент, при которой они образуют отдельные ленты по меньшей мере одной из частичных лент с частичной шириной по меньшей мере 700 мм и линейной плотностью в диапазоне от 40000 дтекс/см до 60000 дтекс/см. Частичная ширина частичной ленты, предпочтительно, согласована с шириной извитой ленты волокнистой ленты, так что уже двухслойное расположение частичных лент придает волокнистой ленте правильную конфигурацию для придания извитости.

Средства для изменения направления накопителя ленты согласно предпочтительному улучшению устройства согласно изобретению имеют предпочтительно такие свойства, что волокнистая лента образована двумя слоями частичных лент, которые направлены друг рядом с другом в несколько с шириной обрабатываемой ленты от 1400 мм до 2400 мм. Тем самым, можно осуществить подачу частичных лент, соотнесенную с шириной извитой ленты.

Для подачи частичных лент, предпочтительно, используются улучшенные варианты устройства согласно изобретению, в которых выпускное устройство и устройство обработки имеют выпускные вальцы или же направляющие вальцы, которые имеют длину в диапазоне от 2000 мм до 2500 мм и по обеим торцевым сторонам имеют в каждом случае один опорный участок. Тем самым, могут быть реализованы даже самые большие значения ширины обрабатываемой ленты, равные максимально 2400 мм, при этом частичные ленты внутри штапельного агрегата направлены параллельно рядом друг с другом. Для этого выпускные вальцы или же направляющие вальцы расположены в стенках станины.

Способ согласно изобретению и устройство согласно изобретению особенно подходят для того, чтобы производить штапельные волокна, например, на основе полиэстера или пропилена с большим объемом выпускаемой продукции. Для изготовления штапельных волокон волокна могут быть разрезаны на фрагменты длиной от 3 до 300 мм. Точно также, могут быть изготовлены штапельные волокна на основе полиэтилена или полиамида.

Далее способ согласно изобретению поясняется более подробно на основе нескольких примеров осуществления устройства согласно изобретению для осуществления способа со ссылкой на прилагаемые фигуры.

Представлены на:

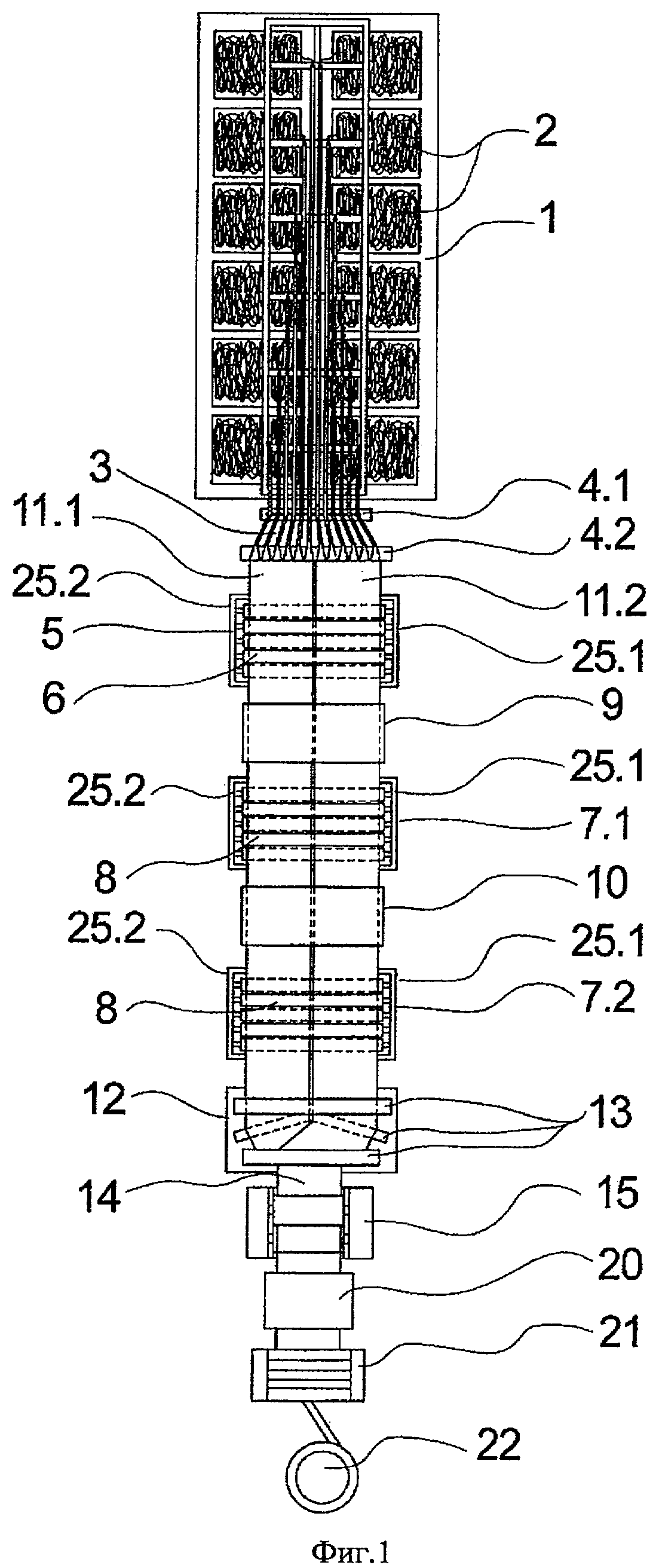

фиг.1 схематически вид сверху первого примера осуществления устройства согласно изобретению,

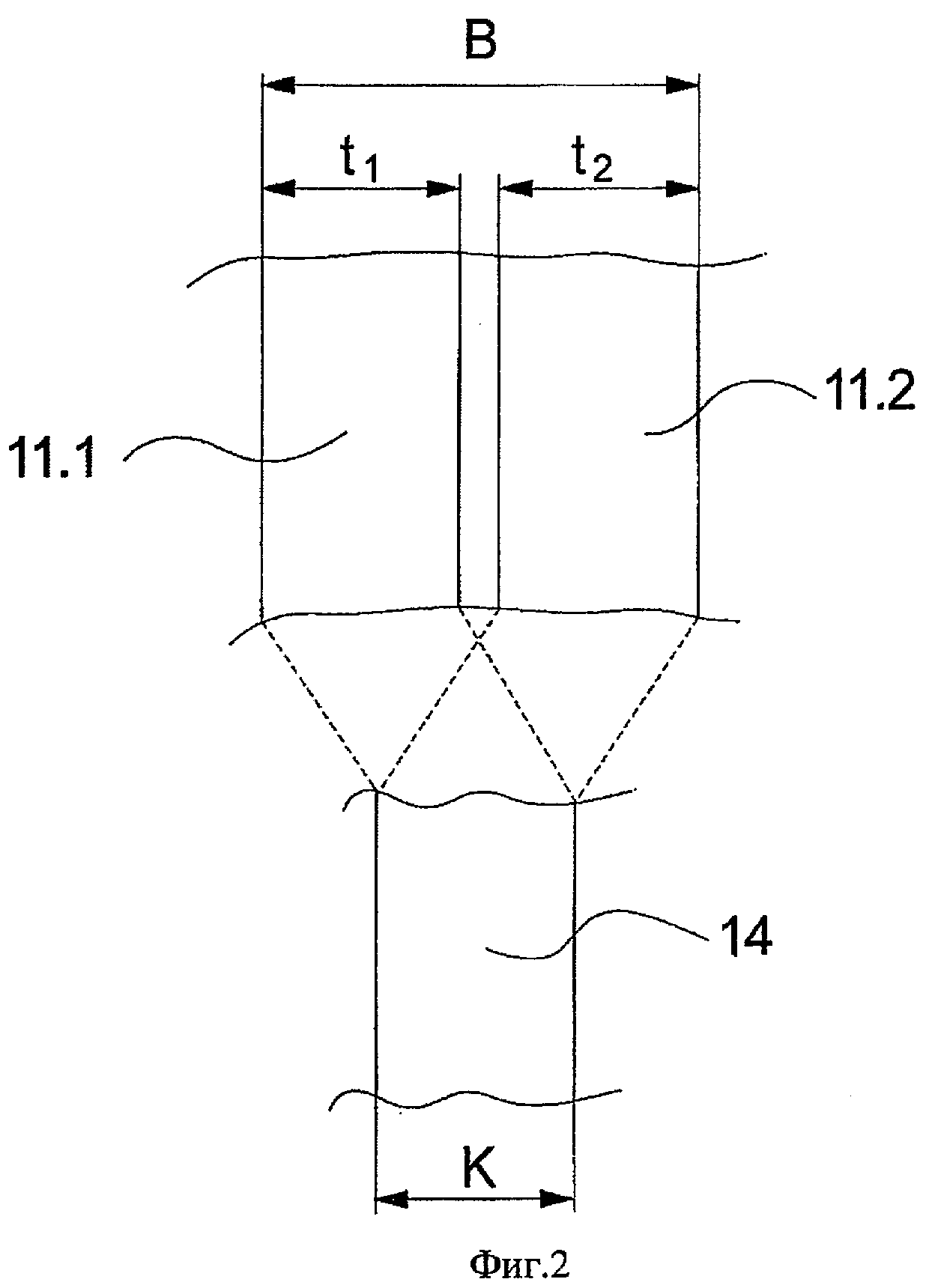

фиг.2 схема подачи ленты примера осуществления, представленного на фиг.1,

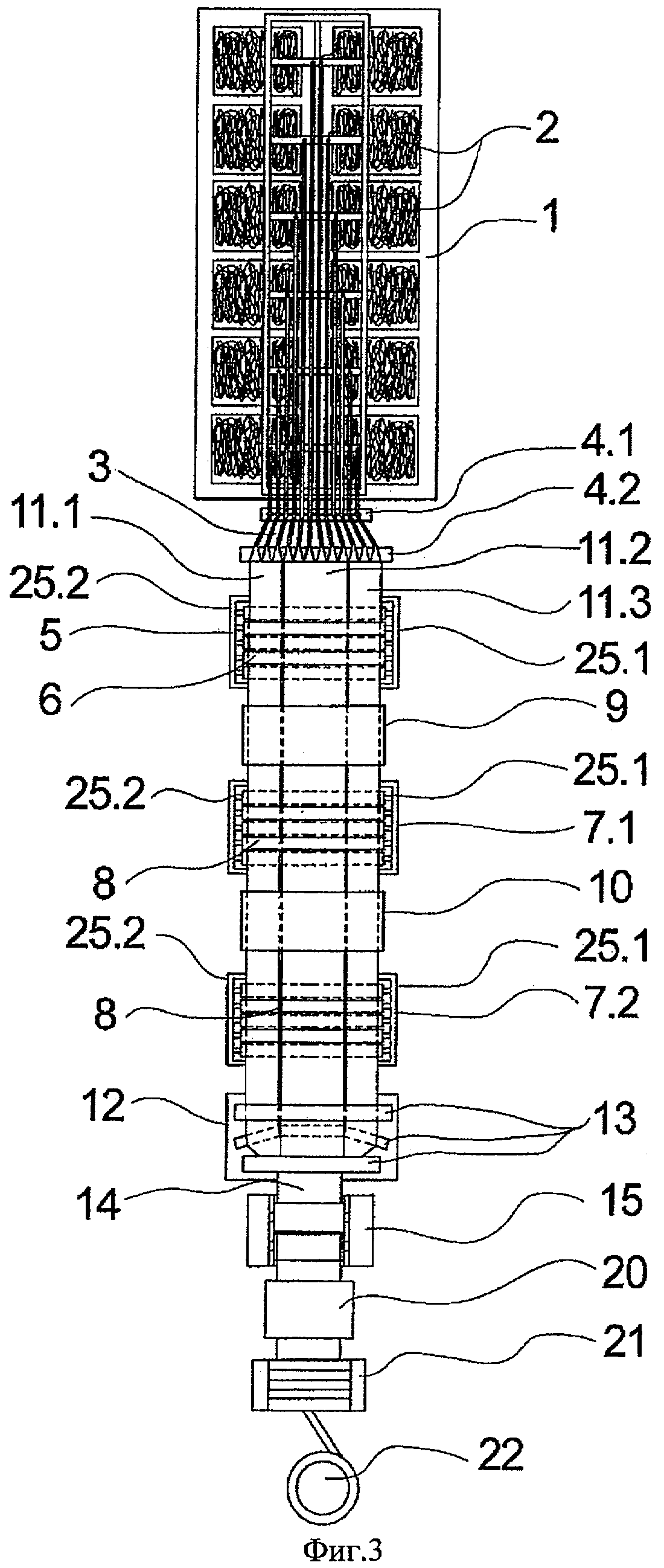

фиг.3 схематично вид сверху следующего примера осуществления устройства согласно изобретению,

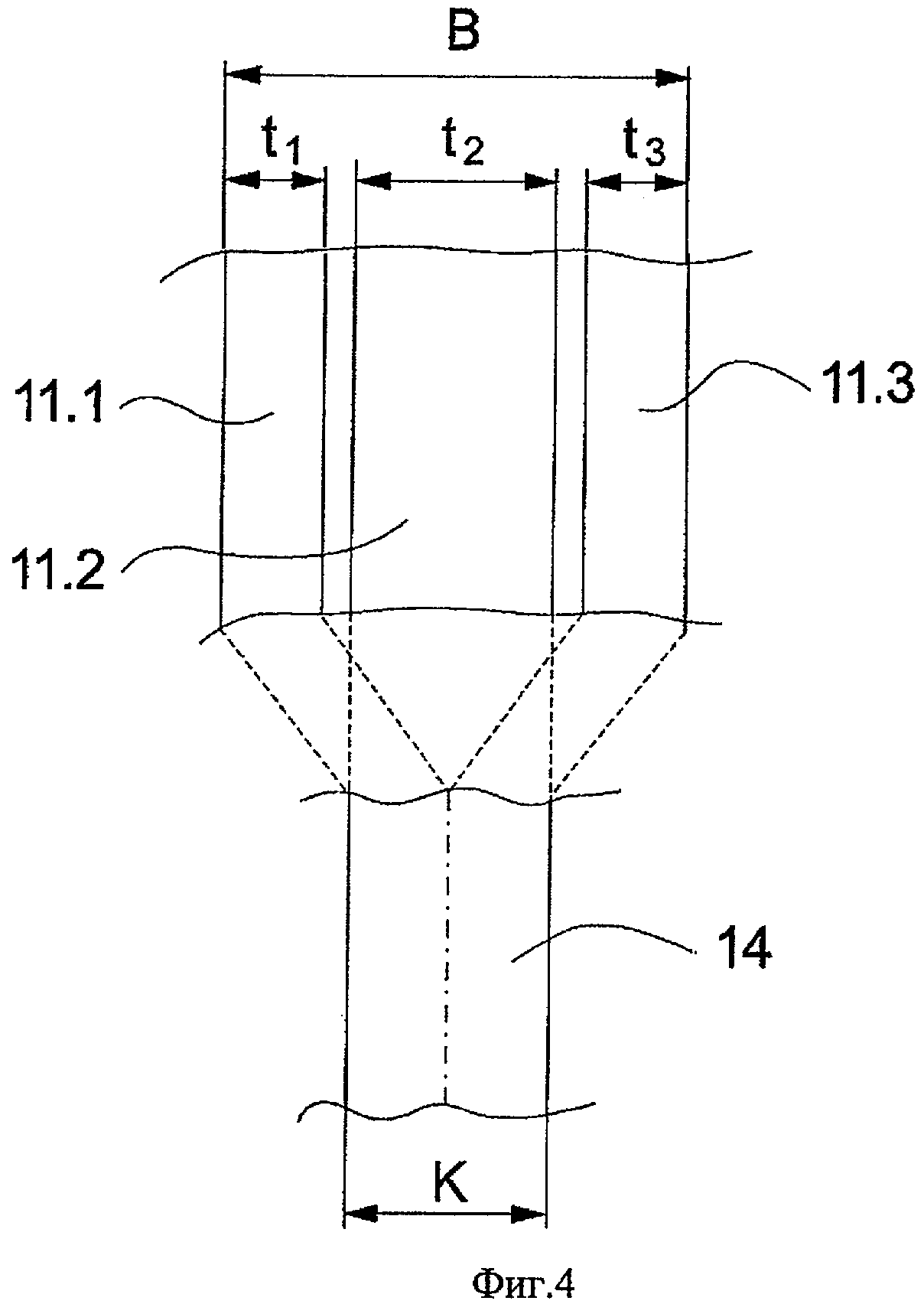

фиг.4 схема подачи ленты примера осуществления, представленного на фиг.3,

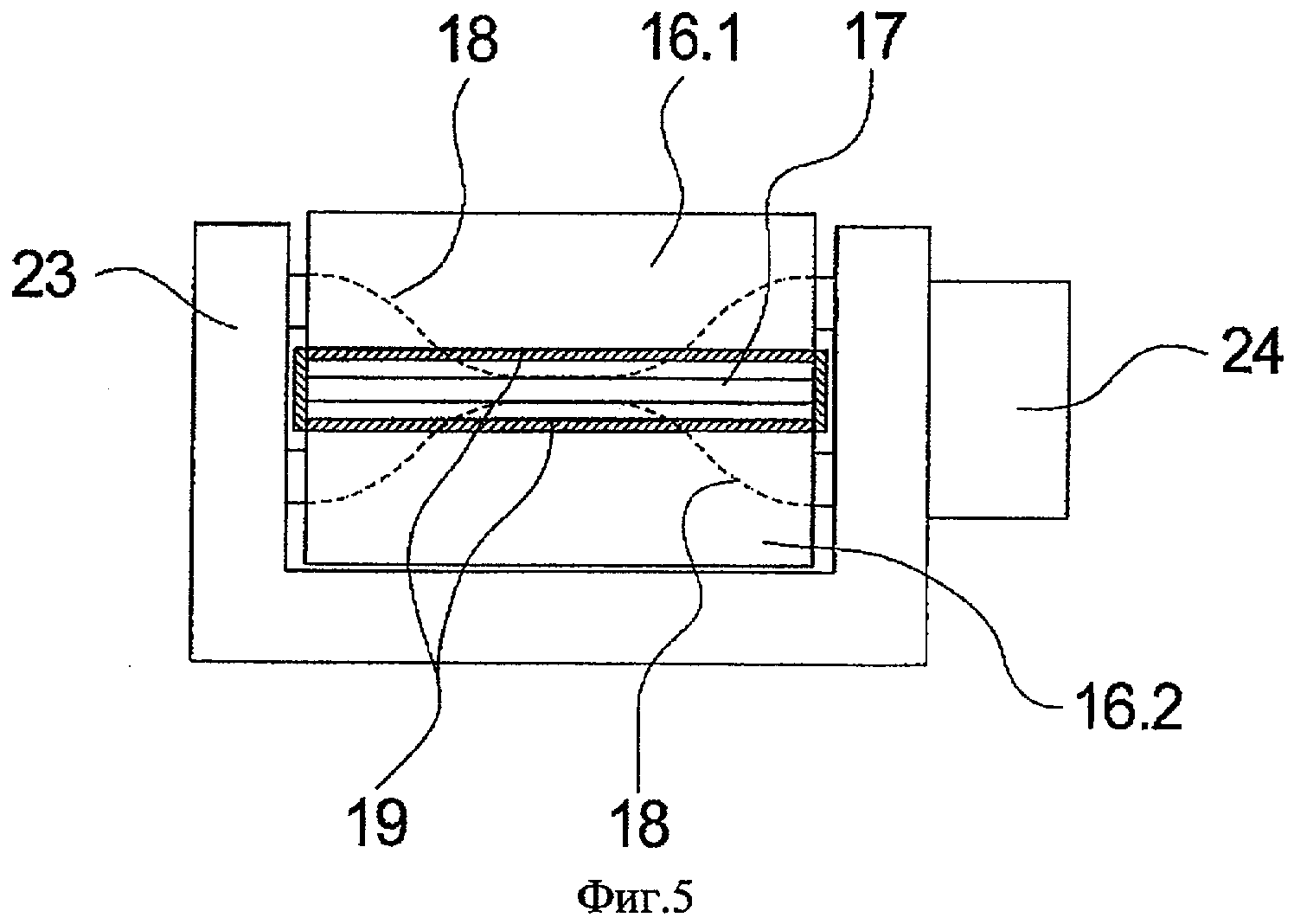

фиг.5 схематично вид устройства для придания извитости примеров осуществления, представленных на фиг.1 и 3.

На фиг.1 в виде сверху схематично показан первый пример осуществления устройства согласно изобретению для осуществления способа согласно изобретению изготовления штапельных волокон. Устройство имеет множество тазов 2 для ленты, в каждом из которых уложен жгут, образованный посредством формования из расплава синтетических элементарных волокон. Для этого тазы 2 для ленты расположены в питающей рамке 1 для тазов для ленты, при этом каждый из тазов для ленты заполнен жгутом.

Питающей рамке 1 для тазов для ленты приданы несколько направляющих средств 4.1 и 4.2 для подачи из тазов 2 для ленты подготовленных волокон каждый раз в виде отдельной ленты 3 на штапельный агрегат. Направляющие средства 4.1 и 4.2 в этом примере осуществления выполнены таким образом, что отдельные ленты 3 из тазов 2 для ленты в совокупности образуют две частичные ленты 11.1 и 11.2 с одинаковой толщиной волокон. Направляющие средства 4.1 и 4.2 являются причиной того, что вытянутые из тазов 2 для ленты жгуты направляются в виде отдельной ленты через средство изменения направления и средство ширения и переходят в частичные ленты. Направляющие средства в данном случае изображены в виде планок нитеводителя. Однако принципиально возможны также и другие конструктивные формы направляющих средств. Так, направляющие нить органы также можно располагать в питающей рамке 1 для тазов для ленты таким образом, что все отдельные ленты 3 без средства ширения перенаправляются прямым ходом через направляющие средства 4.1 и 4.2 к частичным лентам 11.1 и 11.2.

При этом частичные ленты 11.1 и 11.2, а также отдельные ленты 3 выпускаются посредством выпускного устройства 5. Выпускное устройство 5 имеет несколько выпускных вальцов 6, которые направляют частичные ленты 11.1 и 11.2 друг рядом с другом горизонтально по ширине обрабатываемой ленты. Пряди волокон в частичных лентах 11.1 и 11.2 подводятся рядом друг с другом горизонтально равномерно через выпускное устройство 5 к нескольким обрабатывающим средствам, которые расположены друг за другом, образуя штапельный агрегат.

На фиг.1 в качестве обрабатывающего средства изображены, например, распылительная камера 9, первый вытяжной аппарат 7.1, паровая камера 10 и второй вытяжной аппарат 7.2. Каждый из вытяжных аппаратов 7.1 и 7.2 содержит несколько направляющих вальцов 8, по которым направляются частичные ленты 11.1 и 11.2. Между направляющими вальцами 8 вытяжных аппаратов 7.1 и 7.2 устанавливается разница скоростей, для того чтобы вытягивать волокна в частичных лентах 11.1 и 11.2. Для кондиционирования волокон частичные ленты направляются через распылительную камеру 9 и паровую камеру 10. В распылительной камере 9 пряди волокон частичных лент 11.1 и 11.2 смачиваются жидкой средой. Внутри паровой камеры 10 волокна частичных лент 11.1 и 11.2 нагреваются в паровой атмосфере. Выпускные вальцы 6 выпускного устройства 5, а также направляющие вальцы 8 вытяжных аппаратов 7.1 и 7.2 для приема частичных лент 11.1 и 11.2 имеют общую длину в диапазоне от 2000 мм до 2500 мм. При этом каждая из частичных лент 11.1 и 11.2 обладает частичной шириной от 700 мм до 1200 мм. Выпускные вальцы 6 и направляющие вальцы 8 установлены в опорах (в подшипниках) на обеих торцевых сторонах, при этом опорные участки удерживаются на стенках 25.1 и 25.2 станины машины.

В качестве другого обрабатывающего средства предусмотрено устройство 15 придания извитости, посредством которого волокна получают извитость. Устройство 15 придания извитости имеет рабочую ширину, которая существенно уже, чем ширина обрабатываемой ленты в вышестоящих обрабатывающих средствах. Рабочая ширина устройства придания извитости в данном случае обозначена как ширина извитой ленты, с которой волокнистая лента 14 направляется для придания извитости волокон. Для образования волокнистой ленты 14 перед устройством 15 придания извитости расположен накопитель 12 ленты, который сводит вместе частичные ленты 11.1 и 11.2 в волокнистую ленту 14. Для этого накопитель ленты располагает несколькими средствами 13 изменения направления, посредством которых образуется волокнистая лента 14, предпочтительно, из двух слоев частичных лент 11.1 и 11.2. Таким образом, образуется ширина извитой ленты для волокнистой ленты 14 в диапазоне от 700 до 1200 мм. Осуществление и конструктивная форма средства для придания извитости внутри устройства 15 для придания извитости будет объяснена более подробно далее.

На стороне выпуска устройства 15 для придания извитости извитая волокнистая лента 14 подается на сушилку 20. Затем волокнистая лента 14 через устройство 21 для перемотки волокна с натяжением достигает устройства 22 резки. При этом волокнистая лента 14 формируется в пучок волокон и в устройстве 22 резки нарезается в штапельные волокна.

Для возможности осуществления каждого из этапов обработки с возможно большим равномерным воздействием на все пряди волокон внутри частичных лент 11.1 и 11.2 или же волокнистой ленты 14, необходимо различное направление волокон в зависимости от соответствующих этапов обработки. Так, например, для кондиционирования и вытягивания волокон предпочтительной является тонколенточное направление. В противоположность этому, придание извитости волокон можно предпочтительно осуществлять в толстоленточном многослойном волокнистом материале. Принимая во внимание предъявляемые к обработке требования, а также высокие показатели выработки при одновременной возможности ручного обслуживания в начале процесса и при прерывании процесса, теперь отдельные ленты в показанном на фиг.1 примере осуществления направляются в две частичные ленты 11.1 и 11.2 с равновеликой в каждом случае частичной шириной, например, 1000 мм. Для этого количество отдельных лент 3 с учетом общего титра выбирается таким образом, что каждая из частичных лент 11.1 и 11.2 имеет линейную плотность внутри ширины обрабатываемой ленты, которая находится в диапазоне от 40000 дтекс/см и 60000 дтекс/см. В качестве линейной плотности подразумевается плотность волокон, которая устанавливается у общего титра в сравнении с обрабатываемой шириной. Так, в показанном на фиг.1 примере осуществления частичные ленты 11.1 и 11.2 с частичной шириной по 1000 мм и линейной плотностью 50000 дтекс/см направляются через выпускные вальцы 6 и направляющие вальцы 8 со скоростью изготовления в диапазоне от 100 до 350 м/мин. Таким же образом частичные ленты 11.1 и 11.2 при одинаковой частичной ширине и линейной плотности обрабатываются в распылительной камере 9 и паровой камере 10.

Чтобы, с одной стороны, получить ширину извитой ленты, оптимизированную для придания извитости волокнистой ленты и, с другой стороны, по возможности незначительное отклонение отдельных волокон при сведении частичных лент 11.1 и 11.2 в волокнистую ленту 14, ширина извитой ленты волокнистой ленты 14 ограничена до диапазона от 700 мм до 1200 мм. На изображенном на фит.1 примере осуществления частичные ленты 11.1 и 11.2 переводятся посредством накопителя 12 ленты из ширины обрабатываемой ленты с шириной извитой ленты в волокнистую ленту 14.

На фиг.2 схематично показано продвижение ленты до и после соединения частичных лент 11.1 и 11.2, как они выполнены на фиг.1. Частичные ленты 11.1 и 11.2 проходят через средства обработки перед приданием извитости с шириной В обрабатываемой ленты. Каждая из частичных лент 11.1 и 11.2 имеет частичную ширину, которая обозначена буквенным обозначением t1 и t2. Тем самым, ширина В обрабатываемой ленты образуется из суммы значений частичной ширины t1 и t2, при этом между частичными лентами 11.1 и 11.2 может быть выполнен маленький зазор. Для того чтобы при сведении частичных лент 11.1 и 11.2 получить простой двустенный слой, частичная ширина частичных лент 11.1 и 11.2 соответствует более поздней ширине извитой ленты волокнистой ленты 14. Ширина извитой ленты обозначена на фиг.2 буквенным обозначением К. Таким образом, ширина К извитой ленты равна значениям частичной ширины t1 или t2. Таким образом, для вышеназванного примера осуществления получается, что волокнистая лента 14 направляется в устройство 15 для придания извитости с шириной извитой ленты 1000 мм и линейной плотностью 100000 дтекс/см. Линейная плотность волокнистой ленты 14 внутри ширины извитой ленты выбирается так, что средства для придания извитости устройства 15 для придания извитости получают внесенную извитость по существу по всей ширине ленты во всех волокнах волокнистой ленты.

Пример осуществления, изображенный на фиг.1, для осуществления способа согласно изобретению является показательным по конструкции и расположению отдельных обрабатывающих средств внутри штапельного агрегата. По существу, на частичных лентах или волокнистой ленте могут быть осуществлены дополнительные этапы обработки или альтернативные этапы обработки. Так, например, известно, что частичные ленты перед приданием извитости проводятся для сушки волокон внутри каландра с помощью обогреваемых направляющих вальцов. Жгуты, уложенные в тазах 2 для ленты питающей рамки 1 для тазов, предпочтительно изготавливаются из прядей элементарных волокон, полученных в результате формования волокна из расплава на основе полиэстера, полипропилена, полиэтилена или полиамида. При этом интеграция прядильного устройства со штапельным агрегатом возможна таким образом, что жгут с помощью укладочного устройства укладывается непосредственно в удерживаемый в питающей рамке для тазов таз для ленты. Однако также возможно проводить тазы для ленты через систему транспортировки тазов между прядильным устройством и штапельным агрегатом.

На фиг.3 показан следующий пример осуществления устройства согласно изобретению для осуществления способа согласно изобретению. В изображенном на фиг.3 примере осуществления устройства согласно изобретению обрабатывающие средства внутри штапельного агрегата выполнены по существу идентично примеру осуществления согласно фиг.1, так что далее объясняются только различия, и в остальном приводится ссылка на вышеприведенное описание.

В изображенном на фиг.3 примере осуществления питающей рамке 1 для тазов и содержащимся в ней тазам 2 для ленты приданы несколько направляющих средств 4.1 и 4.2, чтобы направлять отдельные ленты 3 внутри ширины обрабатываемой ленты в соответственно три частичные ленты 11.1, 11.2 и 11.3. Частичные ленты 11.1, 11.2 и 11.3 внутри ширины обрабатываемой ленты последовательно подаются через выпускное устройство 5 к распылительной камере 9, первому вытяжному аппарату 7.1, паровой камере 10 и второму вытяжному аппарату 7.2. После многоступенчатой обработки волокон внутри частичных лент 11.1-11.3 частичные ленты 11.1-11.3 укладываются в накопителе 12 ленты в волокнистую ленту 14. Затем волокнистой ленте 14 с шириной извитой ленты придается извитость посредством устройства 15 для придания извитости и затем ее после сушки в сушилке 20 направляют через устройство 21 для перемотки волокна с натяжением к устройству 22 резки. В устройстве 22 резки волокнистая лента 14 разрезается на штапельные волокна.

Для пояснения подачи ленты частичные ленты 11.1-11.3 показаны на фиг.4 во время их подачи в ширине обрабатываемой ленты и в ширине извитой ленты. Внутри ширины В обрабатываемой ленты каждая из частичных лент 11.1, 11.2 и 11.3 обладает различным значением частичной ширины. Направляемая в середине частичная лента 11.2 в два раза шире по сравнению с направляемыми снаружи частичными лентами 11.1 и 11.3. При этом частичная ширина t2 второй частичной ленты соответствует сумме значений частичной ширины t1 и t2 обеих внешних частичных лент 11.1 и 11.3. Частичная ширина t2 частичной ленты 11.2 выполнена равновеликой по отношению к ширине К извитой ленты волокнистой ленты 14. Таким образом, среднюю частичную ленту 11.2 можно без всякого отклонения переводить в непосредственно в волокнистую ленту 14 с шириной К извитой ленты. При сведении, только внешние частичные ленты 11.1 и 11.3 направляются с незначительным отклонением в ширину К извитой ленты волокнистой ленты 14. Благодаря этому образуется относительно незначительное смещение и, таким образом, незначительное отклонение внешних волокон в частичных лентах 11.1 и 11.3, что ведет к улучшенной однородности качества волокон. Таким образом, могут быть также перекрыты большие разности между значениями ширины В обрабатываемой ленты и значениями ширины К извитой ленты с незначительным отклонением. Внутри ширины обрабатываемой ленты волокна направляются в частичных лентах 11.1-11.3 с линейной плотностью в диапазоне от 40000 дтекс/см до 60000 дтекс/см. Таким образом, посредством двухслойного соединения частичных лент 11.1 до 11.3 получается двойная линейная плотность для волокнистой ленты 14.

Для того чтобы в изображенных на фиг.1 и 3 примерах осуществления устройства согласно изобретению получить равномерную по всей ширине ленты волокнистой ленты извитость волокон предпочтительно применяется придание извитости волокнам прессованием, при этом в качестве средства для придания извитости применяются вальцы для придания извитости. Для этого на фиг.5 схематично показан пример осуществления устройства 15 для придания извитости.

Устройство 15 для придания извитости имеет два установленных в опорах (в подшипниках) с возможностью вращения вальца 16.1 и 16.2 для придания извитости, которые держатся в станине 23 машины. Между верхним вальцем 16.1 для придания извитости и нижним вальцем 16.2 для придания извитости образован зазор 17 между вальцами для возможности втягивания волокнистой ленты и придания извитости посредством продольного изгиба. За зазором 17 между вальцами в направлении движения волокон следует камера 19 для придания извитости волокнам прессованием, которая образована верхней стенкой камеры и нижней стенкой камеры, а также расположенными по торцам к вальцам 16.1 и 16.2 для придания извитости боковыми пластинами. Каждому из вальцов 16.1 и 16.2 для придания извитости придано компенсационное средство 18 для получения по всей ширине зазора 17 между вальцами одинаковой высоты зазора и, тем самым, получения при введении волокнистой ленты постоянного давления в зазоре. Вальцы 16.1 и 16.2 для придания извитости для придания извитости волокнистой ленте приводятся в движение посредством привода 24. Волокнистая лента со своей шириной извитой ленты вводится непосредственно в зазор 17 между вальцами 16.1 и 16.2 для придания извитости. При этом ширина зазора 17 между вальцами соответствует ширине извитой ленты, так что весь зазор 17 между вальцами заполнен волокнистой лентой 14. Высота зазора 17 между вальцами, а также линейная плотность волокнистой ленты 2 отрегулированы по отношению друг к другу таким образом, что при прохождении волокнистой ленты 14 через зазор 17 между вальцами в каждом волокне возникает продольный изгиб. Вследствие этого образуется равномерная извитость прядей волокон по всей ширине волокнистой ленты.

Приданные вальцам 16.1 и 16.2 для придания извитости компенсационные средства 18 образованы, предпочтительно, корпусами вальцов, которые соединены с осью и по всей длине вальцов имеют различные значения жесткости. Подобные вальцы для придания извитости известны из DE 10316624 A1. В отношении этого для дальнейшего пояснения приводится ссылка на приводимую публикацию.

Способ согласно изобретению и устройство согласно изобретению особенно подходят для изготовления штапельных волокон в больших количествах. Так, без затруднений можно реализовать дневную выработку свыше 240 т. Несмотря на очень широко подаваемые при обработке пряди волокон, возможность ручного обслуживания остается обеспеченной ввиду разделения волокнистой ленты на несколько частичных лент. Прежде всего, подача частичных лент с разными по размеру значениями частичной ширины позволяет сведение частичных лент в волокнистую ленту с наиболее меньшим смещением и, тем самым, с незначительным отклонением внешних прядей волокон.

Реферат

Изобретение относится к способу и устройству для изготовления штапельного волокна из извитой волокнистой ленты. Для этого отдельные ленты укладывают друг рядом с другом с образованием обрабатываемой ширины ленты и совместно обрабатывают внутри штапельного агрегата. Перед обработкой на придание извитости волокнистую ленту сводят от ширины обрабатываемой ленты в более узкую ширину извитой ленты и после придания извитости нарезают на штапельные волокна. Для обеспечения возможности проведения при больших количествах выработки оптимизированных ступеней обработки согласно изобретению отдельные волокна внутри ширины обрабатываемой ленты направляют в несколько частичных лент с равновеликими значениями частичной ширины или с разными значениями частичной ширины, которые сводят в волокнистую ленту с шириной извитой ленты в диапазоне от 700 мм до 1200 мм. Тем самым, несмотря на большие величины ширины обрабатываемой ленты, возможно сведение частных лент из лишь несколько слоев в волокнистую ленту с соответствующим незначительным отклонением прядей волокон. 2 н. и 13 з.п. ф-лы, 5 ил.

Комментарии