Способ растворения лигноцеллюлозных материалов - RU2577836C2

Код документа: RU2577836C2

Чертежи

Описание

Настоящее изобретение относится к растворению лигноцеллюлозных материалов. В частности, изобретение относится к растворам и дисперсиям лигноцеллюлозных материалов согласно ограничительной части п.1 формулы изобретения.

Изобретение также относится к способу согласно ограничительной части п.10 формулы изобретения, который представляет собой способ растворения лигноцеллюлозного материала в ионной жидкости, и к способу согласно ограничительной части п.26 формулы изобретения, который представляет собой способ деполимеризации лигноцеллюлозного материала.

Лигноцеллюлозные материалы и, в частности, их целлюлозные компоненты плохо растворимы в традиционных растворителях, таких как неполярные и полярные органические соединения. Однако недавно было показано, что лигноцеллюлоза может быть с успехом растворена в ионных жидкостях, см. Haibo Xie, Ilkka Kilpeleinen, Alistair King, Timo Leskinen, Paula Jarvi and Dimitris S. Argyropoulos, "Opportunities with Wood Dissolved in Ionic Liquids" in Tim F. Liebert, Thomas J. Heinze, Kevin J. Edgar (ed.) Cellulose Solvents: For Analysis, Shaping and Chemical Modification ACS Symposium Series, т.1033 (2010), с.343-363.

Примерами ионных соединений являются ионные жидкости, содержащие ион имидазолия, например [bmim]Cl, (хлорид 1-бутил-3-метилимидазолия), [emim][OAc] (ацетат 1-этил-3-метилимидазолия) и [emim][Me2PO4] (диметилфосфат 1-этил-3-метилимидазолия).

Успешное применение вышеупомянутых содержащих ион имидазолия ионных жидкостей для растворения некоторых основных лигноцеллюлозных компонентов частично объясняется слабой кислотностью водородной связи (Н-связи) и сильной основностью Н-связи соответствующих комбинаций катиона и аниона. Полагают, что значительное повышение кислотности Н-связи или понижение основности Н-связи снижает способность этих соединений растворять лигноцеллюлозные материалы.

Интерес к этим ионным жидкостям объясняется не только их способностью растворять или вызывать набухание или экстрагировать (или осуществлять комбинацию из двух или более указанных действий) определенные компоненты лигноцеллюлозы, но и тем фактом, что они имеют низкое или практически нулевое давление пара по сравнению с неионными молекулярными растворителями. Предположительно, это свойство может служить основой для разработки на их основе экологически приемлемых способов, поскольку использование таких ионных жидкостей позволяет значительно снизить количество выбросов летучих органических соединений (ЛОС) и устранить факторы риска при проведении реакций (взрывоопасность, огнеопасность или коррозионное действие).

Однако было обнаружено, что инертность (химическая стабильность) и низкая летучесть этих соединений затрудняет создание устойчивых способов с полной рециркуляцией. Многие из известных в настоящее время перспективных способов, включающих использование ионных жидкостей при обработке лигноцеллюлозных материалов, основаны на осаждении растворенного материала с целью получения продукта и включают рециркуляцию ионной жидкости. Проведение этих этапов может быть проблематичным, поскольку не всегда весь продукт осаждается из реакционной среды, что снижает выходы способа и предотвращает осуществление рециркуляции дорогостоящих ионных жидкостей.

Задача настоящего изобретения состоит в устранении по меньшей мере части проблем предшествующего уровня техники и в предоставлении новой методики обработки (включающей растворение, экстракцию или химическую модификацию) лигноцеллюлозного сырья.

Другая задача изобретения состоит в получении новых растворов лигноцеллюлозных материалов, в частности целлюлозы, и в создании способов промышленной обработки лигноцеллюлозных материалов, включающих по меньшей мере частичное растворение, и способов рециркуляции (или рекуперации) отработанной растворяющей среды.

Настоящее изобретение основано на концепции обработки лигноцеллюлозных материалов в ионных жидкостях нового класса, применение которых обеспечивает повышенную эффективность рециркуляции по сравнению с использованием для обработки лигноцеллюлозных материалов ионных жидкостей, доступных в настоящее время.

В патентной публикации WO 2007/057235 предложена физическая и химическая обработка целлюлозы, растворенной в аналогичных протонных ионных жидкостях, которые включают подробный перечень различных компонентов сопряженных (с основанием) кислот. Однако в патентной публикации WO 2007/057235 нет конкретного упоминания используемых для обработки кислот, а также нет даже упоминания способа рециркуляции ионных жидкостей, рассмотренного ниже.

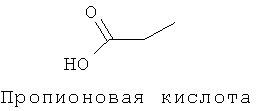

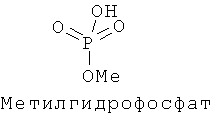

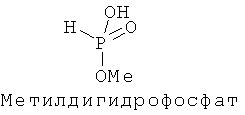

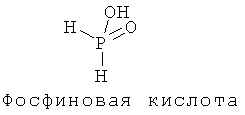

Новый класс ионных жидкостей включает сопряженные кислоты, которые состоят из сильных органических оснований, в частности 1,1,3,3-тетраметилгуанидина (англ. 1,1,3,3-tetramethylguanidine, сокращенно TMG), 1,1,2,3,3-пентаметилгуанидина (англ. 1,1,2,3,3-pentamethylguanidine, сокращенно PMG), 1,8-диазабицикло[5.4.0]ундец-7-ена (англ. 1,8-diazabicyclo[5.4.0]undec-7-ene, сокращенно DBU), 1,2-диметил-1,4,5,6-тетрагидропиримидина (англ. 1,2-dimethyl-1,4,5,6-tetrahydropyrimidine, сокращенно DTP) или имино-трис(диметиламино)фосфорана (англ. imino-tris(dimethylamino)phosphorane, сокращенно ITDP), и неорганических или органических сопряженных кислот, например пропионовой кислоты (и других карбоновых кислот), соляной кислоты, метилдигидрофосфоната, диметилгидрофосфата или фосфиновой кислоты.

Таким образом получают новые растворы или дисперсии лигноцеллюлозных материалов, в которых лигноцеллюлозный материал по меньшей мере частично растворен в сопряженной кислоте означенного выше типа.

Сопряженная кислота может быть использована в способе обработки лигноцеллюлозных материалов, согласно которым лигноцеллюлозный материал вводят в контакт с сопряженной кислотой, образованной сильным органическим основанием и более слабой кислотой в условиях, которые приводят к по меньшей мере частичному растворению целлюлозных компонентов лигноцеллюлозного материала.

Неожиданно было обнаружено, что можно извлечь по меньшей мере часть растворенной порции лигноцеллюлозного материала посредством по меньшей мере частичной диссоциации сопряженной кислоты. Кроме того, можно извлечь по меньшей мере часть диссоциированных органического основания и кислоты, получить сопряженную кислоту из полученных основания и кислоты и направить ее рециклом в первые этапы способа.

Способ может быть адаптирован для деполимеризации лигноцеллюлозных материалов с целью получения продуктов деполимеризации, включающих моно- и олигосахариды, которые используют в получении биотоплива (например, этанола) и химикатов, включающих бытовые химикаты.

В частности, предлагаемые растворы отличаются тем, что указано в характеризующей части п.1 формулы изобретения.

Предлагаемый способ отличается тем, что указано в характеризующей части п.10 формулы изобретения.

Настоящее изобретение также относится к применению способа получения биотоплива.

Способ деполимеризации лигноцеллюлозных материалов отличается тем, что указано в характеризующей части п.24 формулы изобретения.

Применение новых ионных жидкостей позволяет достичь значительных преимуществ. Новые ионные жидкости представляют собой эффективные среды для растворения и обработки лигноцеллюлозных материалов, например древесины, целлюлозной массы и других лигноцеллюлозных и целлюлозных сырьевых материалов, которые содержат целлюлозу и лигнин, необязательно в комбинации с другими типичными компонентами древесных материалов и компонентами, полученными из них, например различными гемицеллюлозами и экстрагируемыми веществами. Новые жидкости способны растворять целлюлозу и солюбилизировать цельную древесину.

Предлагаемая методика может быть применена для химической модификации материалов.

Дополнительно, в то время как традиционные ионные жидкости могут быть подвергнуты перегонке, при которой может происходить диссоциация с образованием высоко реакционноспособных продуктов и повторная ассоциация при нагревании, испарении и конденсации, неожиданно было обнаружено, что дистилляция конъюгатов кислота/основание согласно изобретению позволяет производить простую рециркуляцию среды, применяемой для обработки, и при этом в отличие от использования традиционных ионных жидкостей не ухудшается ни выход, ни качество рециркулируемой ионной жидкости. Таким образом, любое растворенное вещество, содержащееся в жидкости или в растворенной фазе, может быть простым образом извлечено отгонкой компонентов ионной жидкости, которые вновь соединяются, образуя ионную жидкость с высоким выходом и чистотой. Таким образом, в одном из примеров осуществления изобретения не требуется применение осаждающих реактивов и других добавочных компонентов.

Значительным преимуществом, получаемым при перегонке ионных жидкостей согласно изобретению по сравнению с традиционными структурами, является чистота извлекаемого продукта. Поскольку для диссоциации структур традиционных ионных жидкостей на основе иона имидазолия требуется значительное количество энергии и образующиеся промежуточные соединения (которые могут включать одно или более из следующих веществ: несопряженную кислоту, карбены, алкильные электрофильные частицы, алкилимидазольные основания и другие продукты разложения) имеют высокую реакционную способность, стабильность и чистота растворенных веществ и рециркулируемых продуктов почти всегда понижена. Значения энергии, требуемые для перегонки ионных жидкостей, рассматриваемых в настоящем изобретении, а также реакционная способность образующихся промежуточных соединений гораздо ниже, что обеспечивает более высокую стабильность и чистоту растворенных веществ и рециркулируемых материалов.

Ниже приведено более подробное описание изобретения, сопровождаемое прилагаемыми графическими материалами, в которых

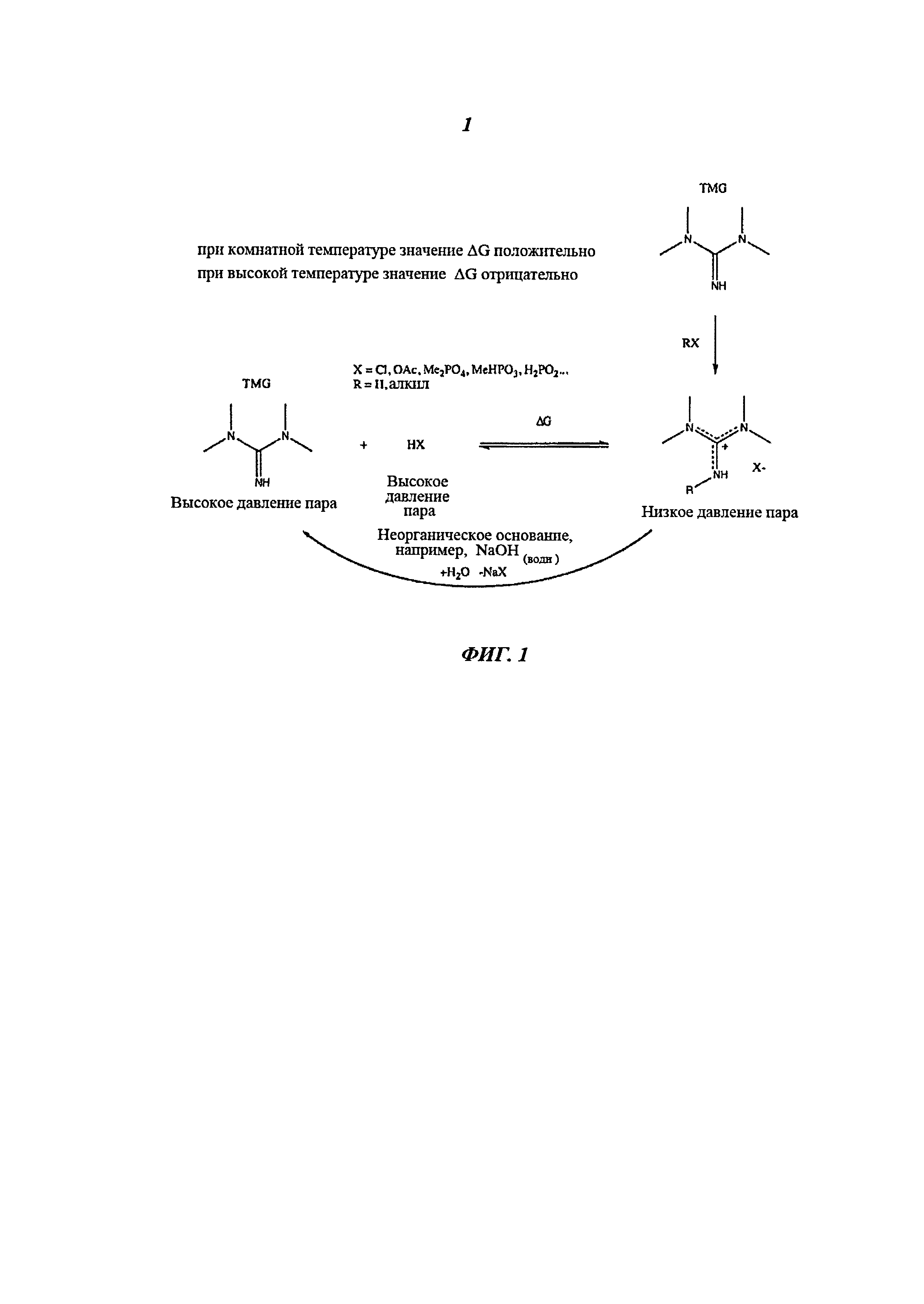

на фиг.1 схематически представлена способность к рециркуляции, присущая сопряженным ионным жидкостям на основе TMG кислоты/основания;

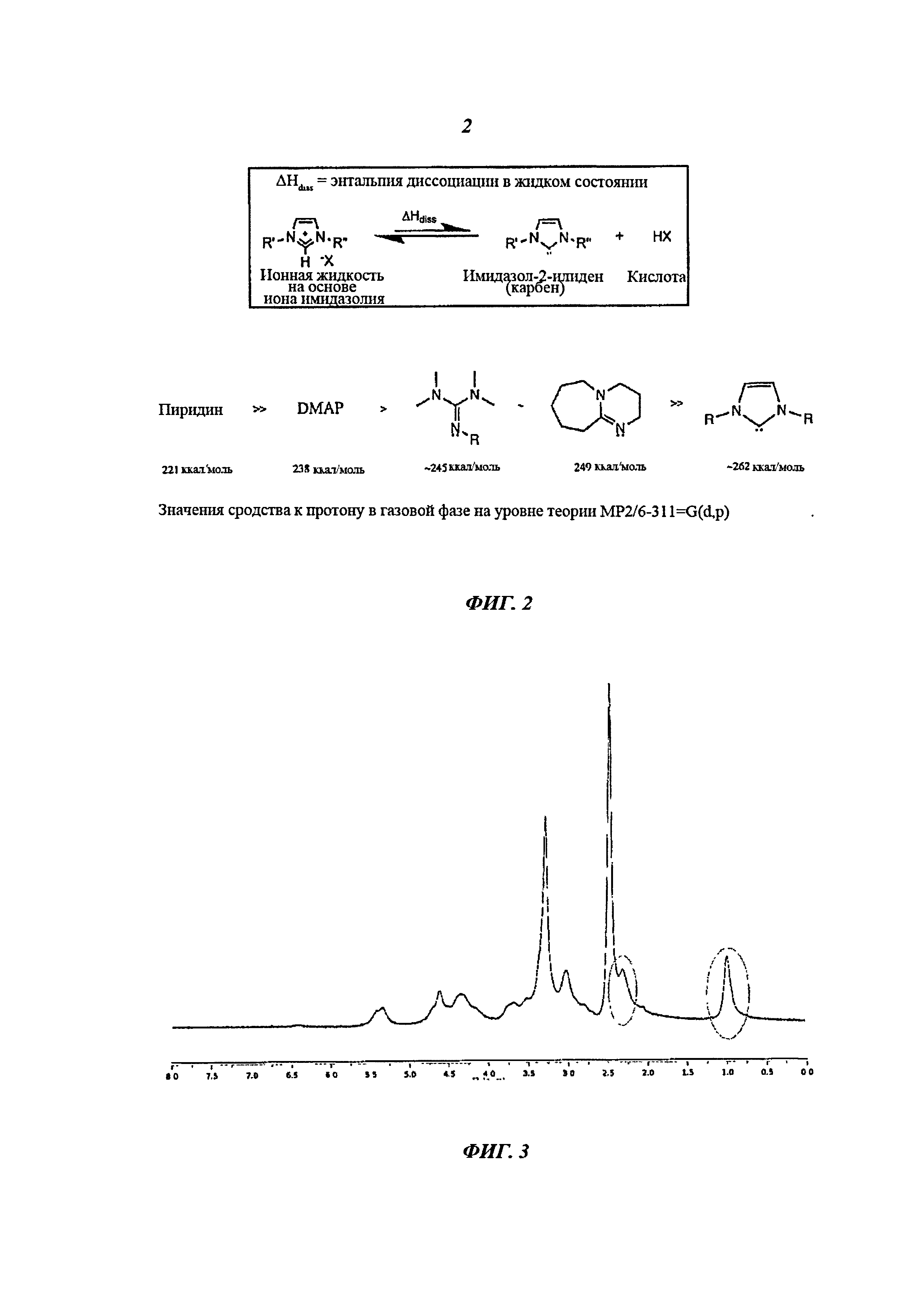

на фиг.2 представлены значения относительного сродства к протону (ΔHPA) в газовой фазе для сильных органических оснований, вычисленные на уровне МР2 6-311+G(d,p). Лишь некоторые из этих оснований в комбинации с кислотой могут растворять целлюлозу. Способность растворять целлюлозу частично зависит от основности несопряженного основания, поскольку комбинации кислот и оснований, имеющие значения ΔHPAs, аналогичные DMAP и ниже не растворяют целлюлозу. Примеры оснований, которые в сочетании, например,с пропионовой кислотой, способны растворять целлюлозу, включают TMG, DBU, PMG, DTP и IDTP; и

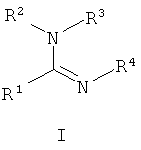

на фиг.3 представлен спектр1H-ЯМР высушенного порошка, растворимого в d6-ДМСО (образец целлюлозы примера 5).

В общем, эффективность ионных жидкостей в растворении целлюлозы зависит и от основности несопряженных кислот, и от основности оснований. В настоящем описании термин "основность" может означать основность Н-связи или основность по Бренстеду. Для того, чтобы разорвать Н-связи, имеющиеся в лигноцеллюлозных биополимерах, что приводит к сольватации этих веществ, типичная ионная жидкость на основе сопряженной пары (конъюгата) кислота/основание должна содержать анионы со значительной основностью Н-связи. Это означает комбинацию кислоты с относительно низкой кислотностью и органического основания. Напротив, несопряженное основание должно иметь относительно высокую основность, которая препятствует существенному депротонированию под действием аниона или снижению электронной плотности на анионе при близком контакте или под действием NH···X Н-связи. Класс структур, включаемых в объем изобретения, может быть наилучшим образом ограничен описанием различных комбинаций несопряженных кислот и оснований на основании их сродства к протону в газовой фазе (ΔHPA).

Значения ΔHPA представляют собой меру основности в газовой фазе отдельных анионов или нейтральных оснований. Они представляют собой энергию, высвобождаемую в следующих реакциях:

Х-+H+→[ХН] или X:+H+→[XH]+

Они могут быть вычислены с помощью стандартного компьютерного программного обеспечения неэмперической (ab initio) химии или найдены в литературе. Значения ΔHPA для обычных кислот и органических оснований, находящихся в структурах ионных жидкостей, вычисленные на уровне МР2 6-311+G(d,p), представлены в табл.1.

Для применения смесей сопряженных кислот/оснований согласно настоящему изобретению значения ΔHPA несопряженного органического основания должно быть ниже значения ΔHPA DMAP (диметиламинопиридина) (менее приблизительно -240 ккал/моль), но выше значения ΔHPA диалкилимидазол-2-илиденов (более приблизительно -260 ккал/моль). Таким образом, согласно одному из примеров осуществления несопряженное основание может быть выбрано из группы, включающей амидины, гуанидины и фосфазены.

Для применения смесей сопряженных кислот/оснований согласно настоящему изобретению значения ΔHPA анионов несопряженных кислот должны быть равны или составлять меньше значений ΔHPA бис(трифторметилсульфонил)имида (менее приблизительно -300 ккал/моль), и более эффективные анионы несопряженных кислот должны иметь значения ΔHPA -320 ккал/моль и менее. Наиболее эффективные анионы несопряженных кислот должны иметь значения ΔHPA -325 ккал/моль и менее. В одном из типичных примеров осуществления минимальные значения ΔHPA кислот обычно составляют порядка -400 ккал/моль или более, например, -350 ккал/моль или более.

Естественно, для определения эффективности всех комбинаций кислоты/основания следует использовать один и тот же уровень неэмперической (ab initio) теории.

В соответствии с предлагаемой методикой термин "лигноцеллюлозные материалы" имеет широкое значение и включает большое количество материалов, которые содержат компоненты лигноцеллюлозы (т.е. компоненты, образованные из разных соотношений лигнина, гемицеллюлоз и целлюлозы или потенциально одним таким компонентом).

Как уже было указано выше, возможно использование сырья, включающего древесину или, например, полученного из нее. Древесина может находиться в виде частиц (например, древесной муки), волокон, гранул и щепы, стружки и т.д., имеющих большой разброс размеров, диапазон которых обычно составляет от 0,1 до 50 мм (наименьшие размеры частиц или кусочков), хотя точно указать абсолютный диапазон невозможно.

Древесина может поступать из различных источников, которые включают лиственные и хвойные виды деревьев, например ель, сосну, березу, тополь, осину и эвкалипт. Однако в контексте настоящего изобретения термин "лигноцеллюлозные материалы" также включает недревесные материалы. Такое сырье может быть получено из растений, например однолетних или многолетних растений, и включает солому, иву, "энергетическое" сено, Miscanthus (мискантус, китайский тростник). Сырье также может включать микробные источники, например, A. xylinusi.

Другим интересным сырьем, соответствующим данному выше определению, является торф, который богат различными углеводами, включающими полисахариды и другие гликаны. Кроме того, возможно использование источников сырья, содержащих целлюлозу в чистом или относительно чистом виде. Типичным примером является хлопок, как в природной форме, так и после химической или механической обработки, например мерсеризованный хлопок.

Все перечисленные выше материалы могут быть использованы как таковые или после механической или химической обработки (т.е. в виде "продуктов, полученных из лигноцеллюлозы"). Примеры продуктов, полученных из лигноцеллюлозы, включают химические, механические и химико-механические виды масс, получаемых из любого названного выше сырья в промышленном или лабораторном масштабе.

Целлюлозные массы, например массы после химической обработки, получаемые при традиционной варке, представляют собой особенно интересное сырье.

Другим интересным сырьем является материал, образованный лигноцеллюлозными фракциями, полученными при декомпозиционной обработке древесины или однолетних или многолетних растений, например обработкой водяным паром, гидролитическим разложением в воде, в кислоте, обработкой в присутствии ферментов или катализаторов на основе металлов или их смесей, возможно при повышенных температурах и в присутствии кислорода или кислородсодержащих газов.

Разумеется, возможно использование любого из вышеупомянутых источников лигноцеллюлозных материалов как такового или в комбинации или смеси из двух или более материалов указанного типа.

Настоящее изобретение включает применение новых ионных жидкостных сред для обработки лигноцеллюлозных материалов. Термин "обработка" в общем случае означает любой этап контакта материала с жидкостной средой, во время которого по меньшей мере часть, обычно по меньшей мере 1 мас.%, в частности от 10 до 100 мас.%, материала растворяется или сольватируется в жидкостной среде. Нерастворенная или несольватированная часть материала обычно присутствует в среде в виде твердого материала. Таким образом, при обработке получают модифицированный материал, по меньшей мере часть которого растворена или сольватирована (выщелочена из материала), и необязательно часть которого присутствует в жидкостной среде в суспендированном состоянии.

Содержание лигноцеллюлозного материала в ионной жидкости составляет от приблизительно 0,1 до 40 мас.% в пересчете на общую массу дисперсии. Обычно содержание составляет приблизительно от 1 до 25 мас.% или даже от 1 до 20 мас.%, как описано ниже.

Таким образом, используемые в настоящем описании термины "обработка лигноцеллюлозных материалов" или "обработка лигноцеллюлозы" включают способы растворения, структурного разложения, химической модификации и разделения на фракции соответствующих материалов, но не ограничены перечисленными способами. Эти термины также включают "сольватацию" древесных и других лигноцеллюлозных материалов и находящихся в них компонентов. Термин "сольватация" включает получения различных состояний набухшего материала, например традиционную сольватацию, частичное растворение и реакционное растворение.

Растворенная или сольватированная часть материала обычно состоит из целлюлозы, необязательно в комбинации с другими гликанами или гемицеллюлозами. Ионные жидкости согласно изобретению особенно эффективно растворяют и сольватируют целлюлозу. В определенных условиях ионные жидкости также могут селективно растворять обогащенный лигнином материал. Он также может находиться в комбинации с целлюлозой или другими гемицеллюлозами.

Термин "термическая обработка", упоминаемый ниже в связи с сольватирующими жидкостными системами, включает не только традиционное нагревание, но и другие виды обработки, которые могут повышать температуру ионных жидкостей или сольватирующих систем, например воздействие ультразвука и микроволнового излучения.

"Сопряженные кислоты", используемые для обработки, состоят из комбинаций сильных органических оснований и более слабых кислот, которые совместно образуют конъюгат, т.е. сопряженную кислоту. Обычно пара кислота-основание образует ионную жидкость, соль в расплавленном виде при обычных или умеренных температуре и давлении. Таким образом, в жидкости присутствует анион, полученный из кислоты, и катион, в основном полученный из органического основания. Соли, находящиеся в кристаллическом или твердом состоянии при обычных температурах и давлениях, также могут рассматриваться как ионные жидкости. В свете такого определения ионных жидкостей сопряженные кислоты, которые в условиях способа представляют собой жидкости, но находятся в твердом состоянии при более мягких условиях, могут считаться ионными жидкостями.

Силы составляющих органического основания и кислоты должны быть такими, чтобы они составляли ионные жидкости, кислотности и основности Н-связи которых позволяют производить обработку лигноцеллюлозных материалов, описанную выше.

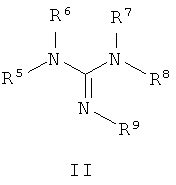

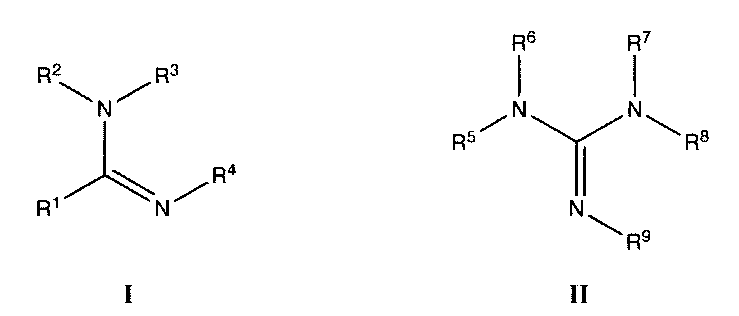

Сильные органические основания получают из замещенных амидинов, гуанидинов, фосфазенов, гуанидинофосфазенов, протонных губок, органических сверхоснований, например оснований Веркаде и подобных структур, см. публикацию Davor Margetic, Ch 2. Physio-Chemical Properties of Organosuperbases; Superbases for Organic Synthesis: Guanidines, Amidines, Phosphazenes and Related Organocatalysts. Ed. Tsutomu Ishikawa, Pub. John Wiley & Sons, 2009. Ed. Tsutomu Ishikawa, Pub. John Wiley & Sons, 2009. Сильное органическое основание предпочтительно получено из замещенного амидина или гуанидина. В контексте настоящего изобретения амидиновое основание обычно имеет формулу I, a гуанидиновое основание обычно имеет формулу II

В формуле I R1, R2, R3 и R4 одинаковы или различны и выбраны из водорода, незамещенных или замещенных низших алкильных групп, алифатических групп, гетероциклических групп и ароматических групп, содержащих в цикле от 5 до 18 атомов, и по меньшей мере один из R1, R2, R3 и R4 представляет собой алкильную группу, содержащую от 1 до 6 атомов углерода, которая может быть незамещенной или необязательно замещенной.

В формуле II R5, R6, R7, R8 и R9 одинаковы или различны и выбраны из водорода, незамещенных или замещенных низших алкильных групп, алифатических групп, гетероциклических групп и ароматических групп, содержащих в цикле от 5 до 18 атомов, и по меньшей мере один из R5, R6, R7, R8 и R9 представляет собой алкильную группу, содержащую от 1 до 6 атомов углерода, которая может быть незамещенной или необязательно замещенной.

Любой из радикалов R1, R2, R3, R4, R5, R6, R7, R8 и R9 может дополнительно содержать функциональные группы, например, ненасыщенные двойные связи, например аллильную группу, алициклические, гетероциклические или ароматические циклы, например бензильную группу, или содержать дополнительные терминальные функциональные группы, например спирты, амины, карбоновые кислоты/карбоксилаты. В этом отношении возможно использование жидкостей с цвиттер-ионными структурами.

Два или более из радикалов R1, R2, R3, R4, R5, R6, R7, R8 и R9 вместе с одним или более соседними атомами азота амидиновой или гуанидиновой структуры могут образовывать одну или несколько кольцевых гетероциклических структур, каждая из которых обычно включает от одного до трех циклов. Такие циклы кольцевой гетероциклической структуры содержат, например, от 3 до 18 атомов в цикле, обычно от 4 до 9, в частности от 5 до 8 атомов в цикле, и кольцевая гетероциклическая структура сконденсирована с основной цепью амидина или гуанидина. Примером таких соединений является 1,8-диазабицикло[5.4.0]ундец-7-ен (DBU), в котором два цикла сконденсированы с основной цепью амидина.

Как отмечено выше, структуры I и II также могут содержать циклические структуры, присоединенные к одному и тому же атому азота и не сконденсированные с основной цепью амидина или гуанидина. Следует отметить, что в одном из примеров осуществления циклические структуры придают основаниям гидролитическую стабильность или устойчивость к расщеплению в спиртах или комбинацию указанных свойств.

Особенно интересные производные гуанидина представляют собой тетраалкильные или пентаалкильные производные гуанидина, в которых алкильные группы представляют собой метил, этил или н- или изо-пропил. Особенно предпочтительными являются 1,1,3,3-тетраметилгуанидин (ниже обозначаемый аббревиатурой "TMG") и 1,1,2,3,3-пентаметилгуанидин (ниже обозначаемый аббревиатурой "PMG").

Кислотную часть сопряженной кислоты получают из кислоты Бренстеда, имеющей общую формулу III

где Х обозначает анион, выбранный из группы, включающей галоген, сульфат, нитрат, нитрит, фосфат, фосфинат, карбоксилат, сульфонат, органические сульфаты, органические сульфонаты, органические фосфаты, органические фосфонаты или их комбинации.

Примеры кислот, подходящих для предпочтительных примеров осуществления, включают соляную кислоту, различные карбоновые необязательно замещенные кислоты, включающие муравьиную, уксусную, пропионовую и масляную кислоты, а также их производные. Дополнительные примеры веществ, подходящих для предпочтительных примеров осуществления, включают диметилгидрофосфат, метилдигидрофосфонат, фосфиновую кислоту или их комбинации

Пропионовая кислота Метилгидрофосфат Метилдигидрофосфат Фосфиновая кислота

Сопряженные кислоты согласно изобретению предпочтительно представляют собой жидкости при обычных условиях (при комнатной температуре от 20 до 25°С и нормальном давлении) и до 100°С. Тем не менее, свойства ионных жидкостей согласно изобретению, например, температура плавления и давление пара, могут быть модифицированы посредством изменения их температуры, поскольку изменение температуры, как показано ниже, вызывает изменение степени диссоциации жидкости на основе сопряженной кислоты/основания.

Силу составляющих органического основания и кислоты выбирают таким образом, чтобы получить ионные жидкости, имеющие подходящие кислотности и основности Н-связи, позволяющие производить обработку определенных лигноцеллюлозных компонентов, и получить структуры, по меньшей мере частично диссоциированные при приемлемых температурах (<200°С).

Диссоциация будет зависеть от основности аниона несопряженной кислоты в сравнении с основностью несопряженного основания. Приблизительный диапазон разностей основностей может быть описан как разности сродства к протону в газовой фазе (ΔΔHPA) между сродством аниона несопряженной кислоты (ΔHPA(аниона)) и несопряженного основания (ΔHPA(основания)),

где ΔΔHPA=ΔHPA(основания)-ΔHPA(аниона)

Для класса подходящих несопряженных оснований и кислот, рассмотренных выше, ΔΔHPA составляет приблизительно 95 ккал/моль плюс-минус приблизительно 65 ккал/моль. Наиболее предпочтительно ΔΔHPA составляет приблизительно 95 ккал/моль плюс-минус приблизительно 25 ккал/моль.

Новые ионные жидкости могут быть синтезированы простым сочетанием основания с кислотой или кватернизацией основания под действием алкилирующего агента.

Ионные жидкости согласно изобретению (далее также сокращенно обозначаемые "ИЖ") состоят из ИЖ на основе сопряженной пары органическое основание/кислота, и, например, образованы сопряженными парами кислот с TMG и DBU, которые представляют собой продукты высокой чистоты. В приведенном ниже рабочем примере по данным1H ЯМР выход продукта после перегонки составил >99%, а чистота >99%. Таким образом, новые ионные жидкости, в отличие от традиционных ионных жидкостей, могут быть эффективно подвергнуты рециркуляции, сохраняя при этом устойчивость и обеспечивая чистоту компонентов реакции и селективность реакции. Напротив, традиционные ИЖ и частицы, образующиеся при их разложении в определенных условиях обработки, реагируют (образуя химические связи) с целлюлозой, что снижает возможность их рециркуляции.

Таким образом, в одном из примеров осуществления диссоциация сопряженных пар кислота/основание позволяет простым образом рециркулировать среду и любое содержащееся в ней растворенное вещество, как показано на Фиг.1.

Диссоциация может представлять собой термолитический процесс, т.е. протекать при повышенной температуре, например, во время перегонки, или представлять собой обычную диссоциацию кислоты/основания в воде.

Согласно одному из примеров осуществления ионную жидкость нагревают до температуры, приблизительно составляющей от 50 до 300°С, в частности приблизительно от 75 до 250°С, предпочтительно до температуры, превышающей температуру ее кипения при преобладающем давлении. Таким образом, ионная жидкость может быть извлечена из раствора или обрабатывающей суспензии/дисперсии перегонкой.

В одном из особых примеров осуществления имеется значительная разность (например, по меньшей мере 10°С, предпочтительно по меньшей мере 20°С, в частности приблизительно от 40 до 160°С) между температурами кипения веществ, составляющих сопряженную кислоту, что позволяет более эффективно отделять эти компоненты во время перегонки от чистой ионной жидкости (или реакционной смеси), получая составляющую индивидуальную кислоту и основание, направляемые на дополнительную очистку или рекомбинацию для повторного образования ионной жидкости.

Энтальпия диссоциации и испарения конъюгатов кислоты/основания меньше энтальпии диссоциации конъюгатов на основе ионов имидазолия, что позволяет значительно экономить энергию при рециркуляции и повышать чистоту несопряженных частиц, поскольку позволяет использовать более мягкие условия рециркуляции, обусловливающие повышенную химическую стабильность частиц. Сравнение относительного сродства к протону сильных органических оснований и основания имидазол-2-илидина представлено на Фиг.2.

Тем не менее, перегонка не ограничена рециркуляцией, основанной на диссоциации и разделении конъюгатов на составляющие компоненты; она может быть также применена для извлечения ИЖ согласно изобретению без физического разложения на несопряженные кислоты и основания и включать перегонку ионной жидкости в одну сборную емкость.

Как было показано выше, в одном из примеров осуществления изобретения испарение/конденсация, включающая необязательную диссоциацию ионной жидкости, позволяет извлекать растворенную часть без применения осаждающих реактивов. Растворенное вещество будет осаждаться по мере снижения концентрации ионной жидкости.

Тем не менее, растворенное вещество также может быть осаждено при добавлении к ионной жидкости осаждающего реагента, например воды, других органических растворителей или водных и органических растворов. Любой оставшийся растворенный в смеси материал может быть извлечен последующей перегонкой, и компоненты осаждающего реагента и ионной жидкости направлены на рециркуляцию.

Применение обработки и комбинированных процедур извлечения позволяет устранить ограничения способа, например i) низкую способность к рециркуляции, ii) неполное осаждение низкомолекулярных материалов и iii) поддержание стабильности растворенных веществ и растворителей во время перегонки. Перегонка ионной жидкости повышает ее способность к рециркуляции по сравнению с традиционными ионными жидкостями. Осаждение с последующей отгонкой осаждающего реактива и компонентов ионной жидкости от оставшихся растворенных веществ может устранить проблемы, встречающиеся при перегонке из растворов с высокой вязкостью, содержащих высокомолекулярные компоненты. Добавление осаждающего реактива может способствовать диссоциации кислотно-основного конъюгата ионной жидкости, то есть позволяет производить перегонку при более низких температурах, более высоких давлениях или может предотвращать (или сдвигать равновесие) реакций, которые могут протекать с участием растворенных веществ.

Независимо от способа, которым растворенный материал извлекают из раствора, ионную жидкость предпочтительно подвергают рециркуляции. Согласно одному из примеров осуществления извлекают по меньшей мере 10 мас.%, в частности по меньшей мере 20 мас.% ионной жидкости.

Согласно особенно предпочтительному примеру осуществления по меньшей мере 90 мас.%, в частности по меньшей мере 95 мас.%, предпочтительно по меньшей мере 98 мас.% или более предпочтительно по меньшей мере 99 мас.% ионной жидкости подвергают рециркуляции, как указано в настоящем описании.

Таким образом, в предпочтительном примере осуществления ионную жидкость подвергают циркуляции и используют для обработки лигноцеллюлозного материала. Так, в одном из примеров осуществления по меньшей мере 1 мас.%, предпочтительно от 5 до 100 мас.% или в случае необходимости добавления некоторого количества свежей жидкости особенно предпочтительно приблизительно от 10 до 95 мас.% ионной жидкости, применяемой для обработки, составляет рециркулируемая сопряженная кислота, получаемая при извлечении ионной жидкости из предыдущего этапа обработки лигноцеллюлозного материала.

В общем, предлагаемая методика относится к способу, включающему один или более из следующих примеров осуществления. В некоторых из этих примеров осуществления используют конкретную ИЖ, [TMGH][CO2Et], которая представляет собой предпочтительную ИЖ. Однако следует понимать, что предлагаемые примеры осуществления не ограничены применением только этой ионной жидкости.

В первом примере осуществления образец лигноцеллюлозы помещают в ионную жидкость так, чтобы его содержание составляло от 1 до 20 мас.% Затем образец нагревают при перемешивании при температуре, приблизительно составляющей от 80 до 150°С, до тех пор, пока не произойдет достаточное диспергирование или гомогенизация материала.

Во втором примере осуществления, включающем использование в качестве модельного вещества [TMGH][CO2Et], образец лигноцеллюлозы диспергируют в TMG. К смеси добавляют пропионовую кислоту и перемешивают до гомогенизации. Энергия, высвобождаемая при добавлении кислоты к основанию, может ускорять гомогенизацию смеси. Затем смесь продолжают перемешивать и нагревать до достижения достаточной степени диспергирования или гомогенизации. Порядок добавления может быть необязательно изменен; так, образец лигноцеллюлозы может быть добавлен к пропионовой кислоте, а затем добавлен TMG. Для дополнительного ускорения сольватации/растворения или химического разложения образец лигноцеллюлозы также может быть подвергнут термической обработке в течение соответствующего периода времени в присутствии кислоты или основания.

Дополнительно, для ускорения как растворения, так и разложения, может быть введен катализатор (например, неорганическая кислота, органическая кислота или металлы со смешанной валентностью).

В приведенных выше примерах осуществления извлечение ионной жидкости может быть выполнено различными способами. В одном из примеров осуществления растворенное вещество (обработанное или необработанное) и ионную жидкость извлекают отгонкой ионной жидкости от смеси при повышенной температуре и/или пониженном давлении.

В другом примере осуществления растворенное вещество (обработанное или необработанное) и ионную жидкость извлекают добавлением дополнительного растворителя, который осаждает растворенное вещество. Затем растворитель отделяют от смеси и направляют на дальнейшее использование. Фильтрат затем может быть подвергнут перегонке для извлечения дополнительного количества растворителя, ионной жидкости, любых возможно присутствующих дополнительных реагентов или оставшихся растворенных веществ.

Новая методика позволяет получать новые ионные жидкостные среды для обработки лигноцеллюлозы, имеющие повышенную способность к рециркуляции по сравнению со средами на основе ионных жидкостей согласно предшествующему уровню техники. Это позволяет создавать устойчивые способы с меньшими производственными затратами и воздействием на окружающую среду по сравнению со способами согласно предшествующему уровню техники.

Становится возможным получение обработанных лигноцеллюлозных или полисахаридных продуктов, например волокон или пленок; в частности, сольватированные смеси могут быть использованы для прядения (аналогично способу получения вискозы, способу получения волокон лиоцелл или мокрому прядению).

Таким образом, согласно одному из примеров осуществления растворы согласно изобретению могут быть использованы для прядения способом, подобным способу, описанному для получения волокон лиоцелл, вискозы, способу мокрого прядения и способу прядения с воздушным зазором. Подробное описание физической обработки растворов целлюлозы в ионных жидкостях представлено, например, в патентной публикации WO 03/029329 А2, содержание которой полностью включено в настоящее описание посредством ссылки.

Обычно сольватированная лигноцеллюлозная смесь (полученная, например, в соответствии с рассмотренными выше этапами) может быть пропущена через отверстия различных диаметров при температурах, при которых смесь находится в жидком состоянии (от 10 до 200°С) в нерастворители (или смеси растворенных веществ, содержащие нерастворители), в которых может диспергироваться ионная жидкость. Получаемые волокна затем собирают и промывают для удаления ионной жидкости. Удалению ионной жидкости также может способствовать нагревание или обработка под уменьшенным давлением. Нерастворитель, компоненты ионной жидкости и любые дополнительные растворители могут быть извлечены перегонкой.

Другой пример осуществления относится к химической модификации лигноцеллюлозных материалов. Одно из особенно интересных применений новых ионных жидкостей включает обработку древесины/целлюлозной массы с целью получения биотоплива (например, этанола). В этом примере осуществления ионные жидкости согласно изобретению обеспечивают достижение серьезных технических преимуществ: варьирование температуры смеси приводит к изменению степени диссоциации ионной жидкости на основе конъюгата кислоты/основания, в результате чего в растворе образуются и кислотные, и основные частицы, что (например) повышает скорость и селективность деполимеризации биополимеров с образованием составляющих их мономеров. Этот процесс может быть ускорен добавлением реагентов, например спиртов, воды, других растворителей или других сокатализаторов.

На основании изложенного выше новые ИЖ могут быть использованы для деполимеризации лигноцеллюлозы (для получения биоэтанола, пиролитических масел и других продуктов потребления), например, следующим образом:

Сольватированный образец лигноцеллюлозы (после проведения описанных выше этапов) может быть подвергнут термической обработке с целью деполимеризации (химического разложения) биополимеров лигноцеллюлозы (например, целлюлозы) до такого состояния, в котором полимеры после извлечения более пригодны для ферментативного брожения или дополнительной химической модификации. Процесс может быть ускорен добавлением катализатора (например, неорганической кислоты, органической кислоты или металлов со смешанной валентностью) и/или сореагента.

В конкретном примере осуществления смесь сольватированной лигноцеллюлозы (полученной, например, после проведения описанных выше этапов) перемешивают при температурах, подходящих для протекания реакций добавляемых химических реагентов. К этому раствору с определенной скоростью добавляют реагенты, и смесь перемешивают до завершения реакции.

Согласно одному из примеров осуществления способ деполимеризации лигноцеллюлозных материалов согласно настоящему изобретению включает:

- контакт лигноцеллюлозного материала с ионной жидкостью, образованной сопряженной кислотой, полученной из сильного органического амидинового или гуанидинового основания и более слабой кислоты, при температуре, составляющей 130°С или менее, с целью достижения по меньшей мере частичного растворения целлюлозных компонентов лигноцеллюлозного материала,

- подъем температуры полученного таким образом раствора до значений, превышающих 130°С, для проведения по меньшей мере частичной деполимеризации растворенных компонентов,

- извлечение по меньшей мере части растворенной и деполимеризованной порции лигноцеллюлозного материала посредством по меньшей мере частичной диссоциации сопряженной кислоты,

- извлечение по меньшей мере части диссоциированных органического основания и кислоты,

- образование сопряженной кислоты из извлеченных основания и кислоты и

- контакт образованной таким образом сопряженной кислоты с лигноцеллюлозным материалом при осуществлении способа обработки лигноцеллюлозного материала.

Предпочтительно лигноцеллюлозный материал растворяют в ионной жидкости при температуре, составляющей менее 125°С, в частности менее 120°С, и его деполимеризацию производят при температуре, превышающей 135°С, предпочтительно превышающей 140°С и составляющей до приблизительно 220°С.

Содержание лигноцеллюлозного материала в ионной жидкости составляет приблизительно от 1 до 40 мас.% в пересчете на общую массу дисперсии. Обычно содержание лигноцеллюлозного материала составляет приблизительно от 5 до 25 мас.%

При проведении описанных выше этапов происходит деполимеризация по меньшей мере 10 мас.%, предпочтительно по меньшей мере 20 мас.%, в частности по меньшей мере 30 мас.%, более предпочтительно по меньшей мере 50 мас.% лигноцеллюлозного материала. Деполимеризованный материал извлекают и направляют на дополнительную обработку для получения моно- и олигосахаридов.

Продукт и ионную жидкость затем извлекают с помощью одного из описанных выше этапов. Например, ионная жидкость может быть отогнана из реакционной смеси под уменьшенным давлением с образованием остатка частично или полностью деполимеризованной лигноцеллюлозы.

В случае получения биоэтанола остаток от перегонки может быть подвергнут ферментативному брожению (с применением полноклеточных, ферментных препаратов или очищенных ферментов). Необязательно, для повышения выходов/селективности перед брожением материал также может быть дополнительно подвергнут механическому разделению на фракции или разделению на фракции с использованием растворителя. После брожения, механического разделения на фракции или разделения на фракции с использованием растворителя не содержащие полисахаридов фракции могут быть использованы в качестве химического сырья для других способов.

Риск отравления ферментных препаратов или организмов ионной жидкостью может быть снижен или устранен, если ионную жидкость удаляют отгонкой.

В случае получения из лигноцеллюлозы бытовых химикатов или топлива остаток от перегонки может быть дополнительно перегнан при более высоких температурах для удаления высококипящих веществ (например, фуранов, фенолов, LGO (легкого газойля), LGA, небольших органических молекул и т.д.), и в обогащенном состоянии или в виде смесей соединений может быть направлен на получение бытовых химикатов или биотоплива. Во время этой перегонки может происходить дальнейшее разложение, которому может способствовать применение гетерогенных или гомогенных катализаторов (например, избытка органической или неорганической кислоты, металлов со смешанной валентностью, цеолитов) и/или потока газа (например, воздуха, озона или кислорода).

Ниже для иллюстрации изобретения приведены следующие неограничивающие примеры.

Пример 1

Синтез и температуры плавления карбоксилатов 1,1,3,3-тетраметилгуанидиния

Общая пропись: пропионовую кислоту (11,9 мл, 1 экв.) добавляли по каплям (в течение 1 мин) в TMG (20,0 мл, 1 экв.), находящийся в открытой колбе. Выделившаяся во время добавления энергия способствовала превращению продукта в прозрачную жидкость при перемешивании. Смесь оставили охлаждаться в атмосфере аргона, получая белое кристаллическое твердое вещество (т.пл. 62°С, выход 100%). Выходы и способность расплавленных солей растворять целлюлозу представлены в табл.2.

Пример 2

Молекулярная перегонка [TMGH][CO2Et]

TMG (2 мл, 1 экв.), а затем пропионовую кислоту (1,19 мл, 1 экв.) добавляли в терминальную колбу Büchi Kugelrohr (устройства для молекулярной перегонки). Смесь перемешивали до образования прозрачной гомогенной жидкости. Давление внутри устройства понижали с помощью вакуумного насоса, а температуру медленно повышали от 100°С до 200°С в течение 1 ч; при этом только терминальная колба находилась внутри нагревательной печи. Вторую колбу для сбора дистиллята охлаждали ледяной водой. По завершении перегонки во второй колбе осаждалось белое кристаллическое твердое вещество (3,00 г, 99% выход), а часть его в виде остатка (20 мг) находилась в терминальной колбе. Анализ1H и13С ЯМР показал >99% чистоту белого осадка [TMGH][Пропионата].

Пример 3

Сольватация целлюлозы при содержании 5 мас.% в [TMGH][CO2Et]

Коммерчески доступную микрокристаллическую целлюлозу (МКЦ, 0,1 г) добавляли в TMG (12,60 мл). Затем в течение 1 мин добавляли при перемешивании пропионовую кислоту (7,50 мл) до получения жидкости с равномерно диспергированной в ней МКЦ. Смесь нагревали при 90°С до получения прозрачной жидкости.

Пример 4

Частичная деполимеризация целлюлозы при содержании 10 мас.% в [TMGH][OAc] при 105°С в сравнении с [emim][OAc]

Коммерчески доступную микрокристаллическую целлюлозу (МКЦ, 0,1 г) добавляли в TMG (12,60 мл). Затем в течение 1 мин добавляли при перемешивании уксусную кислоту (5,75 мл) до получения жидкости с равномерно диспергированной в ней МКЦ. Смесь нагревали при 105°С в течение 18 ч. Образец извлекали из воды и определяли распределение молекулярной массы в соответствии со способом, описанным в литературе (J. Agric. Food Chem. 2011, 59, 829-838), в сравнении с необработанной МКЦ (DP=381) и образцом, который был предварительно растворен в ацетате 1-этил-3-метилимидазолия ([emim][OAc], lolitec, 95%) и обработан в тех же условиях. Было показано, что молекулярные массы обработанных образцов незначительно снижались до получения значений степени полимеризации (DP), составляющих 307 и 292 для образцов, извлеченных соответственно из [TMGH][OAc] и [emim][OAc]. Растворение и обработка целлюлозы при умеренных температурах (~100°С) позволяет сохранять молекулярную массу биополимера в отличие от соответствующих ионных жидкостей предшествующего уровня техники, например [emim][OAc].

Пример 5

Деполимеризация целлюлозы при содержании 10 мас.% в [TMGH][CO2Et] при 160°С

Коммерчески доступную микрокристаллическую целлюлозу (МКЦ, 0,1 г) добавляли в TMG (12,60 мл). Затем в течение 1 мин добавляли при перемешивании пропионовую кислоту (7,50 мл) до получения жидкости с равномерно диспергированной в ней МКЦ. Смесь нагревали при 160°С в течение 4 ч. Образец извлекали, добавляя его в воду, центрифугируя и высушивая, получали белый порошок (0,10 г, выход 10%). Высушенный порошок растворяли в d6-ДМСО, и было обнаружено, что он подвергается частичной этерификации пропионилом по гидроксильным группам целлюлозы (Фиг.3). Низкий выход указывает на глубокое разложение целлюлозы на олигосахариды и низкомолекулярные вещества. Таким образом, растворение и обработка целлюлозы при повышенных температурах >130°С приводит к деполимеризации, что может быть полезно для получения биотоплива. В то же время, более низкие температуры <130°С в общем случае позволяют сохранить молекулярную массу при отсутствии каких-либо дополнительных катализирующих частиц.

Пример 6

Экстракция древесины европейской ели в [TMGH][CO2Et] при различных температурах

Стружку древесины европейской ели (МКЦ, 0,75 г) добавляли в TMG (12,60 мл). Затем в течение 1 мин добавляли при перемешивании пропионовую кислоту (7,50 мл) до получения жидкости с равномерно диспергированной в ней стружкой. Смесь нагревали при различных температурах в течение 48 ч в реакторе под давлением. Образцы извлекали из воды и центрифугировали, получая порошки с разными выходами, цветом и содержанием лигнина (табл.3). Снижение выходов при температурах >130°С указывает на глубокую деполимеризацию полисахаридных компонентов в образцах древесины.

Пример 6

Вычисление сродства к протону (ΔHPA)

Значения ΔHPA вычисляли на основании теории возмущений MØller-Plesset второго порядка (МР2) при базисе 6-311+G(d,p), установленном на основании оптимизированных структур MP2/6-311+G(d,p). Это включало вычисление энергий электронов (Eele) MP2 и нулевых энергий (ZPE) для каждой частицы (протонированной и непротонированной). Уравнения, применяемые для вычисления ΔHPA для реакций

выглядят следующим образом:

ΔHPA=Ех-Ехн+5/2РТ

Etot=Eele+Erot+Etrans+ZPE (Etot верно для Ехн и Ех)

Erot=RT (вращательная энергия для линейных частиц)

Erot=3/2RT (вращательная энергия для нелинейных многоатомных частиц)

Etrans=3/2RT (энергия поступательного движения для всех частиц)

R=0,0019872 ккал·моль-1·K-1

Т=298,15 K

Значения Eele и ZPE были получены при компьютерных расчетах. Вычисления ab initio были выполнены с помощью программы GAMESS (январь 2009 г.). Типичный файл для ввода (TMG) выглядел следующим образом:

$CONTRL SCFTYP=RHF MPLEVL=2 RUNTYP=OPTIMIZE

QMTTOL=0.0000001 ICUT=11 ICHARG=0 MULT=1 COORD=UNIQUE $END

$СИСТЕМ MEMORY=400000000 $END

$СИСТЕМ MEMDDI=60 $END

$BASISGBASIS=N311 NGAUSS=6 NDFUNC=1 NPFUNC=1 DIFFSP=.TRUE. $END

$STATPT NЭТАП=500 OPTTOL=0.00001 HSSEND=.T.$END

$FORCE PURIFY=.T.NVIB=2 $END

$ZMAT DLC=.T.AUTO=.T.$END

$SCF DIRSCF=.T.DIIS=.T.FDIFF=.F.$END

$DATA

TMG MP2 6-311+G(d,p)

C1

С 6 0.00000000 0.00000000 0.00000000

N 7 0.03300000 -1.43100000 0.29500000

С 6 -0.45900000 -1.88600000 1.50100000

N 7 -1.64500000 -1.31700000 1.90600000

С 6 -2.82400000 -1.54300000 1.06700000

Н 1 -3.60500000 -0.81100000 1.29700000

Н 1 -3.22600000 -2.54700000 1.24300000

Н 1 -2.59500000 -1.45000000 0.00100000

С 6 -1.96000000 -1.19200000 3.32500000

Н 1 -1.07800000 -0.87500000 3.89200000

Н 1 -2.32000000 -2.14300000 3.73300000

Н 1 -2.73500000 -0.43400000 3.48100000

N 7 0,15800000 -2.79900000 2.17800000

Н 1 -0.38600000 -3.01800000 3.00900000

С 6 1.20400000 -2.11100000 -0.26100000

Н 1 1.06200000 -3.19700000 -0.26400000

Н 1 2.10400000 -1.86900000 0.31600000

Н 1 1.37000000 -1.81100000 -1.30100000

Н 1 0.27100000 0,18900000 -1.04500000

Н 1 0.70700000 0.53700000 0.64100000

Н 1 - 0.99600000 0.43100000 0,14600000

$END

Реферат

Изобретение относится к растворам, содержащим целлюлозу и к способу растворения лигноцеллюлозных материалов. Согласно предложенному способу лигноцеллюлозный материал вводят в контакт с сопряженной кислотой, образованной сильным органическим основанием и более слабой кислотой, в условиях, которые приводят к по меньшей мере частичному растворению целлюлозных компонентов лигноцеллюлозного материала. Было обнаружено, что способ позволяет извлекать по меньшей мере часть растворенной порции лигноцеллюлозного материала посредством по меньшей мере частичной диссоциации сопряженной кислоты. Кроме того, способ позволяет извлекать по меньшей мере часть диссоциированных органического основания и кислоты, получать сопряженную кислоту из извлеченных основания и кислоты и направлять ее рециклом в первые этапы способа.

Формула

в которой X означает анион, выбранный из группы, включающей галоген, сульфат, нитрат, нитрит, фосфат, фосфинат, карбоксилат, сульфонат, органические сульфаты, органические сульфонаты, органические фосфаты, органические фосфонаты или их комбинации.

контактирование лигноцеллюлозного материала с ионной жидкостью, образованной сопряженной кислотой, полученной из сильного органического амидинового или гуанидинового основания и более слабой кислоты, в условиях, которые приводят к по меньшей мере частичному растворению целлюлозных компонентов лигноцеллюлозного материала,

извлечение по меньшей мере части растворенной части лигноцеллюлозного материала посредством по меньшей мере частичной диссоциации сопряженной кислоты,

извлечение по меньшей мере части диссоциированных органического основания и кислоты,

образование сопряженной кислоты из извлеченных основания и кислоты и

контактирование образованной таким образом сопряженной кислоты с лигноцеллюлозным материалом в способе обработки лигноцеллюлозного материала, причем ионную жидкость нагревают до температуры, превышающей температуру кипения ионной жидкости при преобладающем давлении, для извлечения ее посредством перегонки, где сопряженная кислота представляет собой ионную жидкость, которая содержит анионы и катионы, которую применяют в качестве растворителя, причем катион получают из замещенного амидинового основания, имеющего формулу I, или гуанидинового основания, имеющего формулу II,

где в формуле I

R1, R2, R3 и R4 одинаковы или различны и выбраны из водорода, незамещенных или замещенных низших алкильных групп, алифатических групп, гетероциклических групп и ароматических групп, содержащих в цикле от 5 до 18 атомов, причем по меньшей мере один из R1, R2, R3 и R4 представляет собой алкильную группу, содержащую от 1 до 6 атомов углерода, которая может быть незамещенной или необязательно замещенной и

где в формуле II

R5, R6, R7, R8 и R9 одинаковы или различны и выбраны из водорода, незамещенных или замещенных низших алкильных групп, алифатических групп, гетероциклических групп и ароматических групп, содержащих в цикле от 5 до 18 атомов, причем по меньшей мере один из R5, R6, R7, R8 и R9 представляет собой алкильную группу, содержащую от 1 до 6 атомов углерода, которая может быть незамещенной или необязательно замещенной,

и анион получают из кислоты, имеющей общую формулу

где X означает анион, выбранный из группы, включающей галоген, сульфат, нитрат, нитрит, фосфат, фосфинат, карбоксилат, сульфонат, органические сульфаты, органические сульфонаты, органические фосфаты, органические фосфонаты или их комбинации, и где значение ΔНРА аниона несопряженной кислоты составляет менее приблизительно -300 ккал/моль, предпочтительно менее -320 ккал/моль и особенно предпочтительно менее -325 ккал/моль.

ΔΔHPA=ΔHPA(основания)_ΔHPA(аниона).

Комментарии