Способ получения сажи, продукт сажи и его использование - RU2173326C2

Код документа: RU2173326C2

Чертежи

Описание

Эта заявка является частично продолжающей патентной заявки США сер. N 08/356660, поданной 15 декабря 1944, на которую здесь ссылаются в качестве уровня техники.

Описание

Область техники

Данное изобретение относится к способу получения продуктов сажи. Способ включает взаимодействие диазониевой соли с сажей с получением продукта сажи,

имеющего органическую группу, связанную с сажей. Данное изобретение также относится к новым продуктам сажи и их применениям.

Известный уровень техники

На протяжении последних

десятилетий предпринималось много попыток модифицировать поверхность сажи химическим путем. Хотя возможно нанесение физически адсорбированного вещества на поверхность сажи, необратимое изменение химии

поверхности сажи является значительно более трудным.

Известно несколько способов химического изменения поверхности сажи и их используют коммерчески. Например, хорошо известно, что поверхность сажи можно окислить с помощью ряда обрабатывающих агентов. Для получения некоторых коммерческих продуктов используют окисление поверхности. Кроме того, известно сульфирование с использованием серной кислоты или хлорсульфоновой кислоты и галогенирование поверхности сажи. В Polym. Sci., Vol. 17, pp. 417-470, 1992 дан обзор Tsubakowa нескольких известных способов прививки полимеров к поверхности сажи. Смотри также Пат. США N 4014844, в котором сообщается о прививке полимеров к саже путем контактирования сажи с полимером и нагревания.

В Пат. США N 3479300 описываются каталитические композиции на основе углерода и способ их получения. Эти каталитические композиции получают путем обработки частиц углерода щелочным или щелочно-земельным металлом и в дальнейшем обработкой полученной углерод/металл композиции сольватирующим эфиром. Углеродные части каталитических композиций могут быть подвергнуты взаимодействию с различными реагентами, включая органические соединения, с получением углеродных композиций.

В пат. США N 3043708 описываются модифицированные углеродные сажи, имеющие углеводородные группы, химически связанные с поверхностью сажи. Модифицированные сажи получают путем взаимодействия сажи с алкилирующим агентом в присутствии катализатора реакции типа Фиделя-Крафтса. Углеводородные группы, которые можно присоединить к поверхности сажи, включают алифатические и ароматические группы. Сообщается о модифицированной саже, содержащей арильные группы, связанные с поверхностью сажи, которую можно получить путем взаимодействия галогенированной сажи с ароматическим углеводородом в присутствии катализатора типа Фиделя-Крафтса. В Пат. США N 3 025 259 описываются резиновые смеси, содержащие модифицированные сажи, указанные в Пат. США N 3043708.

В Пат. США N 3335020 описываются модифицированные сажи, где сажу подвергают обработке бензолом, который затем полимеризуют на саже. Чтобы получить эти модифицированные сажи, бензол и сажу смешивают с катализатором-кислотой Льюиса в безводных условиях в течение приблизительно десяти минут. Бензол на саже затем полимеризуется в параполифенил посредством комбинации сокатализатор-окисляющий агент и при этом присоединяется к саже.

В Пат. США N N 2502254 и 2514236 описывается получение пигментов, содержащих сажу. В Пат. США N 2502254 сообщается, что можно получить высокодиспергированные пигменты, пригодные для пигментации вискозы в массе, путем генерирования азопигмента в присутствии сажи.

Пигмент получают путем связывания диазотированного амина и другого обычного интермедиата с желтым, оранжевым, или красным пигментом в присутствии сажи в одном или другом водных растворах, смешение в которых приводит к связыванию. В Пат. США N 2514236 сообщается, что этим способом можно также получить шоколадно-коричневый пигмент путем связывания одной молярной части бисдиазотированного бензидина с двумя молярными частями арилметил пиразолона в присутствии сажи.

В PCT патентной заявке N WO 92/13983 описывается способ модификации поверхностей углеродсодержащих материалов с помощью электрохимического восстановления солей диазония. Способ может быть применен, в частности, к углеродным пластинам и углеродным волокнам для композитных материалов. Описаны также углеродсодержащие материалы, модифицированные по данному способу. Электрохимическое восстановление диазониевых солей, содержащих функционалированные арильные радикалы с ковалентно модифицированными углеродными поверхностями, описано также Delmar et al., J. Am. Chem. Soc. 1992, 114, 5883-5884.

Согласно WO 92/13983, способ модификации поверхности углеродсодержащего материала состоит из прививки ароматической группы к поверхности этого материала путем электрохимического восстановления диазониевой соли, включающей эту ароматическую группу. Углеродсодержащий материал подвергают контакту с раствором диазониевой соли в апротонном растворителе и отрицательно заряжают в отношении анода, который также находится в контакте с раствором диазониевой соли. Использование протонного растворителя, как сообщается, препятствует электрохимическому процессу получения предполагаемого продукта в результате восстановления диазониевой тройной связи с образованием гидразина.

Несмотря на технологию, обсуждаемую выше, существует потребность в модификации поверхности сажи химическим путем и придании требуемых свойств саже.

Сущность изобретения

В

соответствии с этим, данное изобретение относится к способу получения продукта сажи, имеющего органическую группу, связанную с сажей. Один способ включает стадию взаимодействия, по крайней мере, одной

диазониевой соли с сажей в отсутствии приложенного извне электрического тока, достаточного для восстановления диазониевой соли. Другой способ включает стадию взаимодействия, по крайней мере, одной

диазониевой соли с сажей в протонной реакционной среде.

Другие варианты осуществления данного изобретения относятся к новым продуктам на основе сажи, которые могут быть получены по способу данного изобретения. Продукты сажи могут использоваться в тех же самых применениях, как обычные сажи. К таким применениям относятся, но ими не ограничиваются, пластичные композиции, водные чернила, водные покрытия, резиновые смеси, бумажные композиции, и текстильные композиции.

Описание, которое следует ниже, представляет дополнительные признаки и преимущества данного изобретения. Эти функции становятся очевидными из прилагаемого описания или могут быть извлечены из описанного практического применения данного изобретения. Цепи и другие преимущества можно реализовать и достигнуть благодаря способам, продуктам, и композициям, в частности, указанным в нижеследующем описании и прилагаемой формуле изобретения.

Детальное описание

изобретения

Способы получения продукта сажи

Первый вариант осуществления данного изобретения обеспечивает способы получения продукта сажи, имеющего органическую группу, связанную с

сажей. Один способ включает взаимодействие, по крайней мере, одной диазониевой соли с сажей в отсутствии прилагаемого извне электрического тока, достаточного для восстановления диазониевой соли. Т.е.,

взаимодействие между диазониевой солью и сажей протекает без внешнего источника электронов, достаточных для восстановления диазониевой соли. В данном способе изобретения могут использоваться смеси

различных диазониевых солей. Этот способ можно осуществлять в ряде реакционных условий и в реакционной среде любого типа, включая как системы протонного растворителя, так и системы апротонного

растворителя, или суспензии.

В другом способе, по крайней мере, одна диазониевая соль взаимодействует с сажей в протонной реакционной среде. В этом способе данного изобретения можно использовать смеси различных диазониевых солей. Этот способ может проводиться в ряде реакционных условий.

Предпочтительно, в обоих способах, диазониевую соль получают in situ. При необходимости, в любом способе, продукт сажи можно выделить и высушить способами, известными в данной области техники. Кроме того, полученный продукт сажи можно обработать, чтобы удалить примеси с помощью известных техник. Ниже обсуждаются различные варианты осуществления этих способов и они представлены в примерах.

В способах данного изобретения можно использовать любую сажу. Полученные продукты сажи находят такие же применения, как и обычные сажи. Свойства саж выбирают, исходя из предполагаемого применения. Более важно, что способы изобретения данного изобретения можно использовать для получения продуктов саж, имеющих полезные свойства, не ассоциированные со свойствами обычных саж.

Способы данного изобретения можно осуществлять в широком ряде условий и, в целом, они не ограничиваются каким-либо конкретным условием. Реакционные условия должны быть такими, в которых конкретная диазониевая соль была достаточно стабильной, для того, чтобы позволить ей взаимодействовать с сажей. Так, способы можно проводить в реакционных условиях, где диазониевая соль имеет короткий период жизни. Как иллюстрируют примеры ниже, реакция между диазониевой солью и сажей протекает, например, в широком диапазоне pH и температуры. Способы можно осуществлять при кислом, нейтральном и основном значении pH. Предпочтительно, pH варьируется в диапазоне от около 1 до 9. Температура реакции предпочтительно, варьируется от 0oC до 100oC.

Диазониевые соли, известные в данной области, можно получить, например, путем взаимодействия первичных аминов с водными растворами азотистой кислоты. Обзор диазониевых солей и способов их получения содержится в публикации Morrison and Boyd, Organic Chemistry, 5th Ed., pp. 973-983, (allyn and Bacon, Inc. 1987) abd March, Advanced Organic Chemistry; Reactions, Mechanisms, and Structures, 4th Ed., (Wiley, 1992). Согласно данному изобретению, диазониевая соль представляет органическое соединение, имеющее одну или более диазониевых групп.

В способах данного изобретения, диазониевую соль можно получить до реакции с сажей или, более предпочтительно, ее можно генерировать in situ, используя техники, известные в данной области. Кроме того, in situ образование позволяет использование нестабильных диазониевых солей, таких, как алкил диазониевые соли, и позволяет избежать излишней манипуляции с диазониевой солью. В особенно предпочтительном способе данного изобретения, как азотистую кислоту, так и диазониевую соль генерируют in situ. Каждая из этих вариаций представлена в примерах ниже.

Диазониевую соль, как известно в данной области, можно получить взаимодействием первичного амина, нитрита и кислоты. Нитритом может быть нитрит любого металла, предпочтительно, нитрит лития, нитрит натрия, нитрит калия, или нитрит цинка, или любой органический нитрит, такой например, как изоамилнитрит или этилнитрит. Кислотой может быть любая кислота, неорганическая или органическая, которая эффективна в генерировании диазониевой соли. К предпочтительным кислотам относятся азотная кислота, HNO3, хлористоводородная кислота, HCl, и серная кислота, H2SO4.

Кроме того, диазониевую кислоту можно генерировать путем взаимодействия первичного амина с водным раствором диоксида азота. Водный раствор диоксида азота, NO2/H2O, обеспечивает азотистую кислоту, необходимую для образования диазониевой соли.

Образование диазониевой соли в присутствии избытка HCl может быть менее предпочтительным, чем другие альтернативы, поскольку HCl является коррозирующей по отношению к нержавеющей стали. Образование диазониевой соли с помощью NO2/H2O имеет дополнительное преимущество, будучи менее коррозионным по отношению к нержавеющей стали или другим металлам, обычно используемым для реакционных сосудов. Образование с использованием H2SO4/NaNO2 или HNO2/NaNO2 также относительно некоррозийно.

В целом, получение диазониевой соли из первичного амина, нитрита, и кислоты требует два эквивалента кислоты в расчете на количество используемого амина. In situ способе, диазониевую соль можно получить, используя один эквивалент кислоты. В том случае, когда первичный амин содержит сильную кислотную группу, добавление отдельной кислоты в способе данного изобретения необязательно. Кислая группа или группы первичного амина могут поставлять один или оба необходимых эквивалента кислоты. В том случае, когда первичный амин содержит сильную кислотную группу, в способе данного изобретения для генерирования диазониевой соли in situ, предпочтительно, либо не добавляют дополнительную кислоту, либо добавляют вплоть до одного эквивалента дополнительной кислоты. Можно использовать слабый избыток дополнительной кислоты. Одним примером такого первичного амина является пара-аминобензолсульфоновая кислота (сульфаниловая кислота). Другие представлены в примерах ниже. В общем, диазониевые соли термически нестабильны. Их обычно получают в растворе при низких температурах, таких, как 0-5oC, и используют без выделения соли. Нагревание растворов не которых диазониевых солей может приводить к выделению азота и образованию либо соответствующих спиртов в кислых средах, либо органических свободных радикалов в щелочных средах.

Однако для осуществления способа данного изобретения, диазониевая соль должна быть достаточно стабильной для того, чтобы допустить ее взаимодействие с сажей. Таким образом, способы данного изобретения могут осуществляться с некоторыми диазониевыми солями, в другом отношении рассматриваемыми как нестабильные и подвергаемые разложению. Некоторые процессы разложения могут конкурировать с реакцией взаимодействия между сажей и диазониевой солью и могут уменьшить общее число органических групп, связанных с сажей. Кроме того, реакцию можно проводить при повышенных температурах, при которых многие диазониевые соли могут быть чувствительными к разложению. Повышенные температуры могут выгодно увеличивать растворимость диазониевой соли в реакционной среде и облегчать манипулирование с ней вовремя процесса. Однако, повышенные температуры могут приводить к некоторой потере диазониевой соли из-за других процессов разложения.

Способы данного изобретения можно осуществлять путем добавления реагентов, которые образуют диазониевую соль in situ, к суспензии сажи в реакционной среде, например, воде. Таким образом, суспензия сажи, подлежащая использованию, может уже содержать один или более реагентов, чтобы образовать диазониевую соль, и способ данного изобретения осуществляется путем добавления оставшихся реагентов. Несколько пермутирований таких способов представлены в примерах ниже.

Реакции, которые образуют диазониевую соль, совместимы с широким рядом функциональных групп, обычно имеющихся в органических соединениях. Таким образом, только пригодность диазониевой соли для реакции с сажей ограничивает способы данного изобретения.

Способы данного изобретения осуществляют в любой реакционной среде, которая допускает протекание реакции между диазониевой солью и сажей. Предпочтительно, чтобы реакционной средой была система, основанная на растворителе. Растворителем может быть протонный растворитель, апротонный растворитель, или смесь растворителей. Протонные растворители представляют растворители, подобные воде или метанолу, содержащие водород, соединенный с кислородом или азотом, и таким образом достаточно кислые для того, чтобы образовать водородные связи. Апротонные растворители представляют растворители, которые не содержат кислых водородов, как определено выше. К апротонным растворителям, относятся, например, растворители, такие как гексаны, тетрагидрофуран (ТГФ), ацетонитрил, и бензонитрил. Обсуждение протонных и апротонных растворителей смотри в публикации Morrison and Boyd, Organic Chemistry, 5th ed., pp. 228-231, (Allyn and Bacon, Inc. 1987).

Способы данного изобретения предпочтительно, проводят в протонной реакционной среде, т. е., в протонном растворителе одном или в смеси растворителей, которая содержит, по крайней мере, один протонный растворитель. Предпочтительными протонными средами являются, но ими не ограничиваются, вода, водные среды, содержащие воду и другие растворители, спирты, и любые среды, содержащие спирт, или смеси таких сред.

Согласно способам данного изобретения, взаимодействие между диазониевой солью и сажей происходит с любым типом сажи, например, в рыхлой или гранулированной форме. В одном варианте осуществления, направленном на уменьшение стоимости продукции, реакция происходит во время процесса получения гранул сажи. Например, продукт сажи данного изобретения можно получить в барабанной сушилке путем распыления раствора или суспензии диазониевой соли на сажу. Альтернативно, продукт сажи можно получать путем гранулирования сажи в присутствии системы растворителя, такой как вода, содержащей диазониевую соль или реагенты для генерирования диазониевой соли in situ. Предпочтительны водные системы растворителя. Соответственно, другой вариант осуществления данного изобретения обеспечивает способ получения гранулированной сажи, включающий стадии: введение сажи и водной суспензии или раствора диазониевой соли в гранулятор, взаимодействие диазониевой соли с сажей, сопровождающееся связыванием органической группы с сажей, и гранулирование полученной сажи, имеющей связанную органическую группу. Продукт - гранулированная сажа может быть затем подвергнут сушке с использованием обычных техник.

В общем, способы данного изобретения дают неорганические побочные продукты, такие как соли. В некоторых конечных приме нениях, таких как обсуждаются ниже,

эти побочные продукты могут быть нежелательны. Имеются несколько возможных путей, которые дают возможность получить продукт сажи по способу данного изобретения, не содержащий нежелательных

неорганических побочных продуктов, ими являются следующие:

Первый, диазониевую соль можно очистить перед использованием путем удаления нежелательного неорганического побочного продукта,

используя способы, известные в данной области. Второй, диазониевую соль можно генерировать, используя органический нитрит в качестве агента диазотирования, получая соответствующий спирт, а не

неорганическую соль. Третий, когда диазониевую соль генерируют из амина, имеющего кислую группу, и водного NO2, неорганических солей не образуется. Специалистам в данной области могут быть

известны и другие пути.

Помимо неорганических побочных продуктов, способ данного изобретения может также давать органические побочные продукты. Их можно удалить, например, экстракцией органическими растворителями. Специалистам в данной области могут быть известны и другие способы их удаления.

Продукты сажи

Реакция между диазониевой солью и сажей согласно

способу данного изобретения приводит к образованию продукта сажи, имеющего органическую группу, связанную с сажей. Диазониевая соль может содержать органическую группу, подлежащую связыванию с сажей.

Таким образом, данное изобретение относится к продуктам сажи, имеющим органическую группу, связанную с сажей, в частности, к продуктам, полученным по способу данного изобретения. Возможно получение

продуктов сажи данного изобретения другими способами, известными специалистам в данной области.

Органическая группа может быть алифатической группой, циклической органической группой или органическим соединением, имеющим алифатическую часть и циклическую часть. Как обсуждалось выше, диазониевую соль, используемую в способах данного изобретения, можно получить из первичного амина, имеющего одну из этих групп и способного к образованию, даже скоротечно, диазониевой соли. Органическая группа может быть замещенной или незамещенной, разветвленной или неразветвленной. К алифатическим группам относятся, например, группы, получаемые из алканов, алкенов, спиртов, простых эфиров, альдегидов, кетонов, карбоновых кислот и углеводов. Циклическими органическими группами являются, но ими не ограничиваются, алициклические углеводородные группы (например, циклоалкилы, циклоалкенилы), гетероциклические углеводородные группы (например, пирролидинил, пирролинил, пиперидинил, морфолинил и т.п.), арильные группы (например, фенил, нафтил, антраценил и т.п.), и гетероарильные группы (имидазолил, пиразолил, пиридинил, тиенил, тиазолил, фурил, индолил и т.п.). По мере того, как стерическое затруднение замещенных органических групп увеличивается, число органических групп, связанных с сажей, в результате реакции между диазолиниевой солью и сажей может уменьшаться.

В том случае, когда органическая группа является замещенной, она может содержать любую функциональную группу, совместимую с образованием диазониевой соли. Предпочтительные

функциональные группы включают, но ими не ограничиваются, R, OR, COR, COOR, OCOR, карбоксилатные соли, такие как COOLi, COONa, COOK, COO-NR4+, галоген, CN,

NR2, SO3H, сульфонатные соли, такие как SO3Li, SO3Na, SO3K, SO3-NR4+, OSO3

H, OSO3-, соли, NR(COR), CONR2, OPO3H2 моноосновной или диосновной фосфатной соли PO3H2, фосфонатные соли, такие

как PO3HNa и PO3Na2, фосфатные соли, такие как OPO3HNa и OPO3Na2, N=NR, N2+X, NR3+X-, PR3+X, SkR, SSO3H, SSO3- соли, SO2HRR', SO2SR, SNRR', SNQ,

SO2NQ, CO2NQ, S-(1,4-пиперазиндиил)-SR, 2-(1,3-дитианил), 2-(1,3-дитиоланил), SOR и SO2R. R и R', которые могут быть одинаковыми или отличными, являются, независимо,

водородом, разветвленным или неразветвленным C1-C20 замещенным или незамещенным, насыщенным или ненасыщенным углеводородом, например, алкилом, алкенилом, алкинилом, замещенным

или незамещенным арилом, замещенным или незамещенным гетероарилом, замещенным или незамещенным алкиларилом, или замещенным или незамещенным арилалкилом. Целое число k варьируется в диапазоне 1-8 и,

предпочтительно, 2-4. Анион X- является галогеном или его получают из минеральной или органической кислоты. Q представляет (CH2)w, (CH2)x(CH2)z, (CH2)xNR(CH2)z, или (CH2)xS(CH2)z, где w равно целому числу от 2 до 6 и x и z равны целым

числам от 1 до 6.

Предпочтительной органической группой является ароматическая группа формулы AyAr-, которая соответствует первичному амину формулы Ay ArNH2. В этой формуле переменные имеют следующие обозначения: Ar представляет ароматический радикал, такой как арильная или гетероарильная группа. Предпочтительно, Ar выбирают из группы, состоящей из фенила, нафтила, антрила, фенатрила, бифенила, пиридила, бензотиадиазолила и бензотиазолила; A представляет заместитель на ароматическом радикале, независимо выбранном из предпочтительной функциональной группы, описанной выше, или A представляет линейный, разветвленный или циклический углеводородный радикал (предпочтительно, содержащий от 1 до 20 углеродных атомов), незамещенный или замещенный одной или более из вышеуказанных функциональных групп; и y равен целому числу от 0 до общего числа -CH радикалов в ароматическом радикале. Например, y равен целому числу от 1 до 5, когда Ar является фенилом, от 1 до 7, когда Ar является нафтилом, от 1 до 9, когда Аг является антраценилом, фенантренилом, или бифенилом, или от 1 до 4, когда Ar является пиридинилом.

В вышеупомянутой формуле, конкретными примерами R и R' являются NH2-C6H4-, CH2CH2-C6H4-NH2, CH2-C6H4-NH2, и C6H5.

Другим предпочтительным рядом органических групп, которые могут быть связаны с сажей, является ряд органических групп, замещенных ионной или способной к ионизации (ионизируемой) группой в качестве функциональной группы. Ионизируемая группа представляет группу, которая способна к образованию ионной группы в среде использования. Ионная группа может быть анионной группой или катионной группой, и ионизируемая группа может образовывать анион или катион.

Ионизируемые функциональные группы, образующие анионы, включают, например, кислотные группы или соли кислотных групп. Органические группы, поэтому, включают группы, получаемые из органических кислот. Предпочтительно, когда она содержит способную к ионизации группу, образующую анион, такая органическая группа имеет a) ароматическую группу и b) по крайней мере, одну кислотную группу, имеющую pKa менее чем 11, или, по крайней мере, одну соль кислотной группы, имеющей pKa менее чем 11, или смесь, по крайней мере, одной кислотной группы, имеющей pKa менее чем 11, и, по крайней мере, одной соли кислотной группы, имеющей pKa менее чем 11. pKa кислотной группы относится к pKa органической группы, в цепом, а не только к кислотному заместителю. Более предпочтительно, когда pKa менее чем 10, и наиболее предпочтительно, менее чем 9. Предпочтительно, чтобы ароматическая группа органической группы была непосредственно связана с сажей. Ароматическая группа может быть также замещенной или незамещенной, например, алкильными группами. Более предпочтительно, когда органическая группа представляет собой фенильную или нафтильную группу, а кислотная группа является группой сульфоновой кислоты, группой сульфиновой кислоты, группой фосфоновой кислоты или группой карбоновой кислоты. Примеры этих кислотных групп и их солей обсуждены выше. Наиболее предпочтительно, когда органической группой является замещенная или незамещенная сульфофенильная группа или ее соль; замещенная или незамещенная (полисульфо)фенильная группа или ее соль; замещенная или незамещенная сульфонафтильная группа или ее соль; или замещенная или незамещенная (полисульфо)нафтильная группа или ее соль. Предпочтительной замещенной сульфофенильной группой является гидроксисульфофенильная группа или ее соль.

Конкретными органическими группами, имеющими ионизируемую функциональную группу, образующую анион (и их соответствующие первичные амины, используемые в способе согласно изобретению), являются п-сульфофенильная (п-сульфаниловая кислота), 4-гидрокси-3-сульфофенильная (2-гидрокси-5-амино-бензолсульфоновая кислота), и 2-сульфоэтильная (2-аминоэтансульфоновая кислота). Другие органические группы, имеющие ионизируемые функциональные группы, образующие анионы, представлены в примерах ниже.

Амины представляют собой

примеры ионизируемых функциональных групп, которые образуюти катионные группы. Например, амины могут протонироваться с образованием аммониевых групп в кислых средах. Предпочтительно, когда

органическая группа, имеющая аминовый заместитель, имеет pKb менее чем 5. Группы четвертичного аммония (-NR3+) и группы четвертичного фосфония (-PR3+) также представляют собой примеры катионных групп. Предпочтительно, когда

органическая группа содержит ароматическую группу, такую как фенильная или нафтильная группа, и группу

четвертичного аммония или группу четвертичного фосфония. Предпочтительно, чтобы ароматическая группа была непосредственно связана с сажей. Кватернизованные циклические амины, и даже кватернизованные

ароматические амины, также могут использоваться в качестве органической группы. Таким образом, N-замещенные пиридиниевые соединения, такие как N-метилпиридил, могут быть использованы в этом отношении.

Примеры органических групп включают, но ими не ограничиваются, (C5H4N)C2H5+, C6H4(NC5H5)+,

C6H4COCH2N(CH3)3+, C6H4COCH2(NC5H5)+,

(C5H4N)CH3+, и C6H4CH2N(CH3)3+.

Преимущество продуктов сажи, имеющих связанную органическую группу, замещенную ионной или ионизируемой группой, заключается в том, что продукт сажи может иметь повышенную диспергируемость в воде по сравнению с соответствующей необработанной сажей. Как показано в примерах, диспергируемость в воде продукта сажи увеличивается по мере увеличения числа связанных с сажей органических групп, имеющих ионизируемую группу, или по мере увеличения числа ионизируемых групп, связанных с данной органической группой. Таким образом, увеличение числа ионизируемых групп, связанных с продуктом сажи, должно повышать его диспергируемость в воде и позволяет контролировать диспергируемость в воде до требуемого уровня. Следует заметить, что диспергируемость в воде продукта сажи, содержащего амин в качестве органической группы, связанной с сажей, можно повысить подкислением водной среды.

Поскольку диспергируемость в воде продуктов сажи зависит, до некоторой степени, от стабилизации заряда, предпочтительно, чтобы ионная сила водной среды составляла менее чем 0,1 молярной. Более предпочтительно, чтобы ионная сила составляла менее чем 0,01 молярной.

Когда получают такой диспергируемый в воде продукт сажи по способу данного изобретения, предпочтительно, чтобы ионные или ионизируемые группы были ионизованы в реакционной среде. Раствор полученного продукта или суспензию можно использовать как таковой или можно разбавить до использования. Альтернативно, продукт сажи можно высушить при помощи техник, используемых для обычных саж. Эти техники включают, но ими не ограничиваются, сушку в печах и вращающихся сушильных печах. Пересушивание, однако, может вызвать потерю в степени диспергируемости в воде.

Помимо диспергируемости в воде продукты сажи, имеющие органическую группу, замещенную ионной или ионизируемой группой, могут также диспергироваться в полярных органических растворителях, таких как диметилсульфоксид (ДМСО), и формамид. В спиртах, таких как метанол или этанол, использование комплексующих агентов, таких как краун эфиры, повышает диспергируемость продуктов сажи, имеющих органическую группу, содержащую соль металла кислотной группы.

Ароматические сульфиды заключают в себе другую группу предпочтительных органических групп. Продукты сажи, имеющие ароматические сульфидные группы, особенно полезны для резиновых смесей. Эти ароматические сульфиды могут быть представлены формулами Ar(CH2)qSk(CH2)rAr' или A(CH2)qSk (CH2)rAr'', где Ar и Ar' представляют, независимо, замещенную или незамещенную ариленовую или гетероарипеновую группы, Ar'' является арильной или гетероарильной группой, k равен 1-8 и q и r равны 0-4. Замещенные арильные группы могут включать замещенные алкиларильные группы. Предпочтительные ариленовые группы включают фениленовые группы, особенно п-фениленовые группы, или бензотиазолиленовые группы. Предпочтительные арильные группы включают фенил, нафтил и бензотиазолил. Число (атомов) присутствующей серы, определяемой k, колеблется от 2 до 4. Особенно предпочтительными ароматическими сульфидными группами являются бис-пара-(C6H4)-S2-(C6H4)- и пара-(C6H4)-S2 -(C6H5). Диазониевые соли этих ароматических сульфидных групп можно удобно получать из их соответствующих первичных аминов. H2N-Ar-Sk-Ar'-NH2 или H2N-Ar-Sk-Ar''.

Другим предпочтительным рядом органических групп, которые могут быть связаны с сажей, является ряд органических групп, имеющих аминофенил, такие

как (C6H4)-NH2, (C6H4)-CH2-(C6H4)-NH2, (C6H4)-SO2-(C6

H4)-NH2. Применение продуктов сажи

Продукты сажи данного изобретения могут использоваться в тех самых применениях, как обычные сажи. Органические группы, связанные с

сажей, однако, могут быть использованы для модификации и улучшения свойств данной сажи для конкретного использования. При необходимости эти органические группы, связанные с сажей, могут быть химически

изменены, используя способ, известный в данной области, в другие группы для практического использования. Например, кислотная группа может быть превращена в свою соль или амид.

Продукты сажи согласно изобретению были получены и оценены в ряде применений при использования. Эти применения включают, например, пластичные композиции, водные чернила, водные покрытия, резиновые смеси, бумажные композиции и текстильные композиции. В следующих абзацах описываются эти применения в общем виде и примеры каждого из них представлены ниже.

Продукты сажи данного изобретения могут использоваться в качестве пигментов или красителей в пластичном материале. Продукты сажи данного изобретения также можно использовать для придания проводимости веществу-пластику. Продукты сажи данного изобретения могут давать повышенную степень диспергирования или улучшенное качество диспергирования по сравнению с соответствующими необработанными сажами. Эти улучшения дают экономическое преимущество в производстве пластика и в ценности конечного продукта, соответственно. Как показано в примерах 47-62, использование продуктов сажи изобретения может улучшать ударную вязкость пластика. Таким образом, изобретение относится к улучшенной композиции пластика, включающей пластик и сажу, причем улучшение включает использование продукта сажи согласно изобретению.

Как и для обычных саж, продукты сажи можно использовать с рядом пластмасс, включая, но не ограничиваясь пластиками, изготовленными из термопластичных смол, термоотверждающихся смол, или конструкционными материалами, например, композитами. К типичным видам термопластичных смол относятся: (1) акрилонитрил-бутадиен-стирол (АБС, ABS) смолы; (2) ацетали; (3) акрилаты; (4) целлюлозные материалы; (5) хлорированные полиэфиры; (6) фторуглероды, такие как политетрафторэтилен (ПТФЭ, TFE), полихлортрифторэтилен (ПХТФЭ, CTFE), и фторированный этиленпропилен (ФЭП, FEP); нейлоны (полиамиды); (8) поликарбонаты; (9) полиэтилены (включая сополимеры); (10) полипропилены (включая сополимеры); (11) полистиролы; (12) винилы (поливинилхлорид); (13) термопластичные сложные полиэфиры, такие как полиэтилентерефталат или полибутилентерефталат; (14) сплавы полифениленовых эфиров; и смеси и сплавы вышеуказанных смол с модификаторами резины. Типичные термоотверждающиеся смолы включают: (1) алкиды; (2) аллилики (allylics); аминос (aminos) (меламин и мочевина); (4) эпоксиды; (5) производные фенола; (6) сложные полиэфиры; (7) силиконы; и (8) уретаны.

Обычно продукты сажи добавляют, подобно любому другому пигменту, к пластмассе, используемой для получения предварительно приготовляемой смеси (премикса) пластмассы. Это может делаться, например, при сухом смешении или на стадии расплава. Продукты сажи изобретения можно использовать в комбинации с другими обычными добавками в композициях пластиков. Согласно изобретению, термопластичные композиции включают, но ими не ограничиваются, любое вещество-пластик, изделие, изделия-товары, поверхность, ткань, лист и т.п. Например, вещества-пластики включают части для автоматики, шнуры для плавательных бассейнов, упаковочные материалы, и ряд других изделий для домашнего хозяйства и промышленных изделий.

Продукты сажи данного изобретения также используют в водных составах чернил. Обсужденные выше вододиспергируемые продукты сажи особенно предпочтительны для этого использования. Таким образом, изобретение обеспечивает улучшенную композицию для чернил, включающую воду и сажу, причем улучшение включает использование продукта сажи согласно изобретению. В водный состав чернил могут быть включены другие известные добавки для водных чернил.

В общем, чернила состоят из четырех основных компонентов: (1) краситель или пигмент, (2) наполнитель или лак, который функционирует как носитель во время печатания, (3) добавки для улучшения высушивания напечатанного и т.п., и (4) растворители для регулирования вязкости, сушки и совместимости с Другими компонентами чернил. Общая дискуссия по свойствам, получению и использованию водных чернил приведена в публикации The Printing Manual, 5th Ed., Leach et al., Eds. (Chapman and Hall, 1993). Различные композиции для водных чернил также раскрываются, например, в Пат. США N 2833736, 3607813, 4104833, 4308061, 4770706 и 5026755.

Продукты сажи данного изобретения, либо в виде предварительно полученной дисперсии, либо в виде твердого вещества, могут включаться в состав водных чернил, используя стандартные методики. Использование способного диспергироваться в воде продукта сажи данного изобретения обеспечивает существенное преимущество и экономию в стоимости путем уменьшения или исключения стадий измельчения, обычно используемых в случае стандартных саж.

Чернила для флексографической печати (анилиновой печати) представляют группу композиций водных чернил. Флексографические чернила обычно включают краситель, связующее, и растворитель. Продукты сажи данного изобретения, особенно вододиспергируемые углеродные продукты, используют в качестве красителей флексографических чернил. Пример 101 иллюстрирует использование продукта сажи данного изобретения в водном составе флексографических чернил.

Продукты сажи данного изобретения можно использовать в водных чернилах для газетной печати. Например, композиция водных чернил для печати газет может включать воду, продукты сажи данного изобретения, смолу и обычные добавки, такие как антивспенивающие добавки или поверхностно-активное вещество.

Продукты сажи данного изобретения могут также использоваться в водных композициях для покрытия, таких как краски или аппретуры. Использование рассмотренных выше вододиспергируемых продуктов сажи в таких композициях для покрытия, предпочтительно. Таким образом, вариантом осуществления данного изобретения является улучшенная водная композиция для покрытия, включающая воду, смолу и сажу, причем улучшение включает использование продукта сажи данного изобретения. В водные композиции для покрытия могут быть включены и другие известные добавки для водного покрытия. Смотри, например, McGraw-Hill Encyclopedia of Science & Technoloqy, 5th Ed. (McGraw Hill. 1982). Смотри также Пат. США NN 5051464, 5319044, 5204404, 5051464, 4692481, 5356973, 5314945, 5266406 и 5266361.

Продукты сажи данного изобретения, либо в виде предварительно полученной дисперсии, либо в виде твердого вещества, могут быть включены в композицию для водного покрытия используя стандартную технику. Использование вододиспергируемого продукта сажи обеспечивает существенное преимущество и экономию в стоимости путем уменьшения или устранения стадий измельчения, обычно используемых в случае обычных саж. Примеры 102 и 103, приведенные ниже, иллюстрируют использование продуктов сажи данного изобретения в водных составах для наружных покрытий самодвижущихся механизмов.

Продукты сажи данного изобретения можно также использовать в бумажных композициях. Предпочтительными продуктами сажи для такого использования являются рассмотренные выше вододиспергируемые продукты сажи. Соответственно, изобретение относится к улучшенному бумажному продукту, включающему бумажную пульпу и сажу, причем улучшение включает использование сажи согласно изобретению.

Продукты сажи данного изобретения, либо в виде твердого вещества, либо в виде предварительно полученной дисперсии, могут вводиться в бумажную пульпу, используя стандартную технику для производства бумаги с использованием обычных саж. Использование обсужденного выше вододиспергируемого продукта сажи может обеспечить значительное преимущество и экономию в стоимости производства бумаги за счет уменьшения или исключения стадий измельчения, обычно используемых для диспергирова-ния других обычных саж. Пример 100 иллюстрирует бумажный продукт, использующий продукт сажи согласно изобретению.

Продукты для получения бумаги данного изобретения могут включать другие известные добавки, такие как шлихтующие агенты, удерживающие добавки, фиксаторы, наполнители, противовспениватели, дефлоккулирующие вещества и т.п. Преимущественно, вододиспергируемые продукты сажи, обсужденные выше, удерживаются более эффективно при низких уровнях наполнения по сравнению с необработанной сажей, когда используют удерживающие добавки и кислые или щелочные шлихтующие агенты. Сажи, например, используют для получения вулканизатов каучука, таких как вулканизаты для шин. Обычно при производстве шин желательно использовать сажи, которые приводят к получению шин с удовлетворительным сопротивлением истиранию и удовлетворительной гистерезисной характеристикой. Характеристики износостойкости протектора шины связаны с сопротивлением истиранию. Чем больше сопротивление истиранию, тем большее число милей шина сможет пройти до ее замены. Гистерезис резины означает разницу между энергией, приложенной для того, чтобы деформировать резиновую смесь, и энергией, освобождаемой резиной при возвращении ее в первоначальное недеформированное состояние. Шины с более низкими значениями гистерезиса уменьшают сопротивление качению и, поэтому, могут уменьшить расход топлива транспортного средства, использующего шину. Таким образом, особенно желательно иметь продукты сажи, способные придавать шинам более высокое сопротивление истиранию и более низкий гистерезис.

Продукты сажи данного изобретения используют как в смесях природного каучука, так и в смесях синтетического каучука или в смесях природного и синтетического каучука. Продукты сажи, содержащие ароматические сульфиды в качестве органической группы, которые обсуждены выше, предпочтительны для этого использования. Особенно предпочтительны для использования в резиновых смесях продукты сажи, имеющие связанную ароматическую сульфидную органическую группу формулы -(C6H4)-Sk-(C6H4)-, где k равно целому числу от 1 до 8, и более предпочтительно, где k находится в диапазоне от 2 до 4. Продукты сажи изобретения могут быть использованы в резиновых смесях, которые вулканизуются серой или вулканизуются пероксидом.

Продукты сажи могут быть смешены с натуральными или синтетическими каучуками обычным способом, например, путем вальцевания. Обычно, количества продукта сажи в пределах от около 10 до около 250 частей, по весу, можно использовать на каждые 100 частей, по весу, каучука для того, чтобы придать значительную степень усиления. Однако, предпочтительно, использовать количества сажи, варьирующееся от около 20 до около 100 частей, по весу, на 100 частей, по весу, каучука, и особенно предпочтительно, использование от около 40 до около 80 частей сажи на 100 частей каучука.

Среди каучуков, натуральный каучук и его производные, такие как хлорированный каучук, являются пригодными для использования в случае данного изобретения. Продукты сажи данного изобретения могут также использоваться с синтетическими каучуками, такими как: сополимеры с от около 10 до около 70 процентов, по весу, стирола и от около 90 до около 30 процентов, по весу, бутадиена, такие как сополимер с 19 частями стирола и 81 частями бутадиена, сополимер с 30 частями стирола и 70 частями бутадиена, сополимер с 43 частями стирола и 57 частями бутадиена и сополимер с 50 частями стирола и 50 частями бутадиена; полимеры и сополимеры сопряженных диенов, такие как полибутадиен, полиизопрен, полихлоропрен и т.п., и сополимеры таких сопряженных диенов с содержащим этиленовую группу мономером, способным сополимеризоваться с ними, таким как стирол, метилстирол, хлоростирол, акрилонитрил, 2-винилпиридин, 5-метил-2-винилпиридин, 5-этил-2-винилпиридин, 2-метил-5-винилпиридин, алкил-замещенные акрилаты, винилкетон, метил изопропенил кетон, метил виниловый эфир, альфаметилен карбоновые кислоты и их эфиры и их амиды, такие как акриловая кислота и амид диалкилакриловой кислоты; также пригодны для использования здесь сополимеры этилена и других высших альфа олефинов, такие как пропилен, бутен-1 и пентен-1.

Резиновые смеси данного изобретения могут, следовательно, содержать эластомер, отверждающие агенты, упрочняющий наполнитель, связующее вещество, и, необязательно, различные вещества для улучшения технологических свойств, нефтяные мягчители, и стабилизаторы. Помимо примеров, упомянутых выше, эластомером может быть, но ими не ограничиваются, полимеры (например, гомополимеры, сополимеры, и терполимеры), полученные из 1,3-бутадиена, стирола, изопрена, изобутилена, 2,3-диметил-1,3-бутадиена, акрилонитрила, этилена, пропилена и т. п. Предпочтительно, чтобы эти эластомеры имели температуру стеклования (Tq), измеренную методом ДСК (DSC), между -120oC и 0oC. К таким эластомерам относятся поли (бутадиен), поли(стирол-собутадиен) и поли(изопрен).

Преимущественно, продукты сажи данного изобретения могут придавать резиновым смесям, их содержащих, повышенное сопротивление истиранию и/или пониженный гистерезис. Примеры 104-116 иллюстрируют использование продуктов сажи данного изобретения в различных резиновых смесях и различные свойства этих смесей.

Продукты сажи данного изобретения могут также использоваться для окрашивания волокон и текстиля. Предпочтительными продуктами сажи для этого использования являются вододиспергируемые продукты сажи, обсужденные выше. Соответственно, данное изобретение относится к улучшенным волокнистым и текстильным композициям, включающим волокно или ткань и сажу, причем улучшение включает использование сажи согласно данному изобретению. Волокна, пригодные для использования, включают натуральные и синтетические волокна, такие как хлопок, шерсть, шелк, лен, полиэстер и нейлон. Ткани, пригодные для использования, включают натуральные и синтетические волокна, такие как хлопок, шерсть, шелк, лен, полиэстер и нейлон. Предпочтительно, использование натуральных волокон и тканей, включая хлопок, шерсть, шелк и лен.

Сажу-содержащие продукты данного изобретения могут быть окрашены способом, известным в данной области для окраски волокон и тканей, например, прямым или кислотным красителями. Обзор по окрашиванию красителями смотри в публикации Kirk-Othmer Encyclopedia of Chemical Technoloqy, Vol. 8, pp. 280-350 "Dyes, Application and Evaluation" (John Wiley and Sons, 1979). Использование обсужденного выше, вододиспергируемого продукта сажи обеспечивает способ окрашивания этих материалов светостойким красителем.

Нижеследующие примеры предназначены для иллюстрации заявляемого изобретения, но никоим образом не ограничивают его.

ПРИМЕРЫ

Аналитические методы

Если неоговорено особо, БЭТ (BET) площадь

поверхности по азоту согласно ASTM D-4820 используют для измерений площади поверхности. CTAB площади и йодные числа используют эпизодически и получают согласно ASTM D-3765 и D-1510, соответственно.

DBPA получают согласно ASTM D-2414.

Содержание летучих определяют следующим образом. Образец сажи сушат до постоянного веса при 125oC. 45 мл образца сухой сажи помещают в закрываемый 50 мл тигель, который был высушен при 950oC, и нагревают в муфельной печи в течение 7 минут при 950oC. Содержание летучих выражают как процент потери веса углеродным образцом.

Следующую методику используют в различных нижеследующих примерах для определения водного остатка продуктов сажи согласно изобретению и необработанных саж. Продукт сажи (5 г) встряхивают с 45 г воды в течение 5 минут. Полученную дисперсию выливают через сито и промывают водой до тех пор, пока промывные воды не станут бесцветными. 325 меш сито используют, если не указано особо. После сушки сита, определяют вес остатка на сите и выражают как процент продукта сажи, используемого при испытании.

Для примеров, касающихся резиновых смесей, модуль, прочность на разрыв, и удлинение определяют по ASTM D-412. Твердость по Шору A определяют по ASTM D-2240-86.

Данные по сопротивлению истиранию для резиновых смесей определяют, используя прибор

для определения износа, который основан на машине типа Лембурна (Lambourn). Степени износа

(кубический сантиметр/сантиметр пути) измеряют при 14% и 21% скольжения (проскальзывании).

Скольжение рассчитывают по относительной скорости между испытываемым колесом и шлифовальным камнем. В следующих примерах, индекс износа представляет отно шение степени износа контрольной смеси к

степени износа рези новой смеси, полученной с продуктом сажи данного изобретения.

Tan δ измеряют с помощью спектрометра - Rheometrics Dynamic Spectrometer Model RDS-2 при постоянной частоте 10 Гц, постоянной температуре, и в режиме деформации сдвига. Деформационные колебания проводят от 0,2 до 120% DSA. Измерения производят в пяти точках на декаду и определяют максимальный Tan δ.

Связанный каучук определяют следующим образом: 0,5 г образца невулканизованной резиновой смеси, содержащей каучук и известное количество сажи, помещают в проволочную корзинку и погружают в толуол при комнатной температуре. После выдерживания в течение одного дня образец помещают в свежий толуол и выдерживают в течение трех дополнительных дней при комнатной температуре. Образец затем удаляют, сушат в сушильном шкафу и взвешивают. Вес сажи вычитают из веса образца до и после обработки толуолом, получая значение количества каучука в каждом образце. Вес образца после обработки толуолом, за вычетом сажи и других нерастворимых ингредиентов в смеси, представляет количество оставшегося нерастворимого каучука. Связанный каучук выражают как процент веса нерастворимого каучука в образце после выдерживания в толуоле по отношению к количеству каучука в исходном образце.

ПРИМЕР 1

Получение продукта сажи с

предварительно полученной диазониевой солью

Этот пример иллюстрирует получение продукта сажи данного изобретения. Используют гранулированную сажу с площадью поверхности 230 м2/г и

DBPA 64 мл/100 г. Водный раствор 4-бромобензолдиазоний хлорида получают из 0,688 г 4-бромоанилина, 0,300 г нитрита натрия, 1,38 г концентрированной HCl и 2,90 г воды при <5oC. Этот

раствор добавляют к суспензии 10 г гранулированной сажи в 60 г воды при комнатной температуре. Выделяются пузырьки. После перемешивания в течение 60 минут полученный продукт сажи удаляют фильтрацией,

промывают водой и подвергают экстракции в экстракторе Сокслета тетрагидрофураном (ТГФ) на протяжении ночи. Анализ продукта сажи после экстракции показал, что он содержит 2,49% брома по сравнению с

<0,01% для необработанной гранулированной сажи до использования в этом примере. Это соответствует 78% бромофенильных групп, которые связаны с продуктом сажи. Поэтому продукт сажи имеет 0,31

ммоль/г связанных бромфенильных групп.

ПРИМЕРЫ 2-4

Получение продукта сажи с предварительно полученной диазониевой солью

Эти примеры иллюстрируют дополнительные

способы получения продуктов сажи данного изобретения. Гранулированную сажу, используемую в примере 1, используют в примерах 2-4. Водный раствор 4-бромбензолдиазоний хлорида получают из 0,688 г

4-броманилина, 0,300 г нитрита натрия, 1,38 г концентрированной HCl и 2,90 г воды при <5oC. Этот раствор добавляют к суспензии 10 г гранулированной сажи в 60,5 г 0,826% NaOH раствора

при указанной температуре. Пузырьки выделяются. После перемешивания в течение времени, указанного в табл. 1, полученный продукт сажи удаляют фильтрацией, промывают водой и подвергают экстракции ТГФ в

экстракторе Сокслета на протяжении ночи. Анализ продукта на бром после экстракции показывает, что значительная часть бромфенильных групп оказывается связанной с продуктом сажи. Это показывает, что

получение продуктов сажи согласно изобретению можно проводить при различных временах, температурах и pH.

ПРИМЕР 5

Получение продукта сажи с диазониевой солью, генерируемой in

situ

Этот пример также иллюстрирует получение продукта сажи данного изобретения. Используют рыхлую сажу с площадью поверхности 560 м2/г, DBPA 90 мл/100 г и содержанием летучих 9,

5%. Пятьдесят граммов рыхлой сажи добавляют в раствор 8,83 г сульфаниловой кислоты, растворенной в 420 г воды. Полученную суспензию охлаждают при комнатной температуре. Диоксид азота (5,16 г)

растворяют в 30 г охлажденной льдом воды, и затем добавляют к суспензии рыхлой сажи на протяжении периода нескольких минут и быстро перемешивают, получая 4-сульфобензолдиазониевую внутреннюю соль in

situ, которая взаимодействует с рыхлой сажей. Полученную дисперсию сушат в сушильном шкафу при 125oC, оставляя только продукт сажи. Продукт сажи содержит 1,94% серы после экстракции в

экстракторе Сокслета этанолом на протяжении ночи, по сравнению с 0,24% серы для необработанной сажей. Это соответствует связыванию 52% п-C6H4SO3-групп с продуктом

сажи. Поэтому, продукт сажи содержит 0,53 ммоль/г связанных п-C6H4SO3-групп.

ПРИМЕР 6

Получение продукта сажи

Этот пример

иллюстрирует другой способ получения продукта сажи данного изобретения. Сульфаниловую кислоту (2,13 г) растворяют в 90 г воды при перемешивании и нагревании. Добавляют десять грамм сажи с CTAB

площадью поверхности 350 м2/г и DBPA 120 мл/100 г. Смесь охлаждают до комнатной температуры и добавляют изобутил нитрит (1,27 г). Пузырьки выделяются. Внутреннюю соль 4-сульфобензол

диазоний гидроксида получают in situ и ее подвергают взаимодействию с сажей. Смесь перемешивают в течение 30 минут, и сушат в сушильном шкафу при 125oC. Образец полученного продукта сажи,

который был подвергнут экстракции в экстракторе Сокслета этанолом на протяжении ночи, содержит 2,02% серы, по сравнению с 0,5% для необработанной сажи. Поэтому продукт сажи имеет 0,48 ммоль/г

связанных п-C6H4SO3-групп.

ПРИМЕР 7

Получение продукта сажи в апротонном растворителе

Этот пример иллюстрирует получение

обработанного продукта сажи данного изобретения в апротонном растворителе. 0,1 М раствор тетрабутиламмоний гексафторфосфата в безводном ацетонитриле получают и выдерживают на протяжении ночи над 3

ПРИМЕР 8

Получение продукта сажи в апротонном растворителе

Этот пример иллюстрирует получение обработанного продукта сажи

данного изобретения в апротонном растворителе. Сажу с площадью поверхности 230 м2/г и DBPA 70 мл/100 г нагревают при 950oC в атмосфере азота в течение одного часа. 0,1 М раствор

тетрабутиламмоний тетрафторбората в безводном бензонитриле получают и выдерживают на протяжении ночи над 3

ПРИМЕР 9

Получение

продукта сажи с диазониевой солью, генерируемой in situ

Этот пример иллюстрирует другой способ получения продукта сажи данного изобретения. Используют рыхлую сажу с площадью поверхности 560

м2/г, DBPA 90 мл/100 г и содержанием летучих 9,5%. К раствору 8,83 г сульфаниловой кислоты, растворенной в 420 г воды, добавляют пятьдесят грамм рыхлой сажи. Образовавшуюся суспензию

охлаждают до 30oC и добавляют 4,6 г концентрированной азотной кислоты. Затем постепенно при перемешивании добавляют водный раствор, содержащий 3,51 г нитрита натрия, получая внутреннюю соль

4-сульфобензолдиазоний гидроксида in situ, которая взаимодействует с рыхлой сажей. Образовавшийся продукт сушат в сушильном шкафу при 125oC с получением продукта сажи. Продукт сажи содержит

1,97% серы после экстракции в экстракторе Сокслета этанолом в течение ночи, по сравнению с 0,24% серы для необработанной рыхлой сажи. Это соответствует связыванию 53% п-C6H4

SO3-групп с продуктом сажи. Следовательно, продукт сажи имеет 0,54 ммоль/г связанных п-C6H4SO3-групп.

ПРИМЕР 10

Получение продукта

сажи с алифатической диазониевой солью

Этот пример иллюстрирует другой способ получения продукта сажи данного изобретения. Используют рыхлую сажу с площадью поверхности 230 м2/г,

DBPA 70 мл/100 г. К раствору 4,9 г 2-аминоэтансульфоновой кислоты в 180 г воды добавляют двадцать грамм этой сажи. Добавляют 4,32 г концентрированной азотной кислоты. Медленно при перемешивании

добавляют раствор 3,33 г нитрита натрия в 15 г воды, получая 2-сульфоэтандиазоний нитрат in situ, которая взаимодействует с рыхлой сажей. Выделяется большое количество пузырьков. Продукт сушат в

сушильном шкафу при 135oC, получая продукт сажи. Полученный сажевый продукт содержит 1,68% серы после экстракции в экстракторе Сокслета этанолом в течение ночи, по сравнению с 0,4% серы для

необработанной рыхлой сажи. Это соответствует связыванию с продуктом сажи 20% C2H4SO3-групп. Следовательно, продукт сажи имеет 0,4 ммоль/г связанных п-C2

H4SO3-групп.

ПРИМЕР 11

Получение продукта сажи с бензилдиазониевой солью

Этот пример иллюстрирует другой способ получения продукта сажи данного

изобретения. В ледяной бане получают суспензию 0,676 г 4-бромбензиламина, 0,60 г концентрированной HCl, 30 г воды и 10,22 г необработанной сажи, использованной в примере 7. Добавляют водный раствор,

содержащий 0,269 г нитрита натрия и полученную суспензию перемешивают в течение 15 минут, получая 4-бромфенилметандиазоний хлорид in situ, который взаимодействует с необработанной сажей. Продукт

отфильтровывают, и подвергают экстракции в экстракторе Сокслета ТГФ в течение ночи. Полученный сажевый продукт содержит 0,26% брома по сравнению с <0,01% для необработанного продукта сажи. Это

показывает, что 9% бромбензильных групп, используемых в примере, присоединяется к продукту сажи. Следовательно, продукт сажи имеет 0,031 ммоль/г связанных бромбензильных групп.

ПРИМЕР

12

Получение продукта сажи

Этот пример иллюстрирует получение продукта сажи данного изобретения. Десять грамм сажи с площадью поверхности 230 м2/г и DBPA 70 мл/100 г

добавляют к перемешиваемому раствору 0,8 г 4-бромбензамида и 90 мл ацетона в 90 г воды. Добавляют концентрированной HCl (0,87 г), а затем 0,33 г NaNO2. BrC6H4CON2+ образуется in situ и взаимодействует с сажей. После перемешивания в течение 30 минут смесь оставляют стоять в течение ночи и затем сушат в сушильном шкафу при 125oC. Образец продукта, который экстрагировали ТГФ в экстракторе Сокслета в течение ночи и сушили, содержит 0,22% брома по сравнению с <0,01% брома для необработанной сажи.

ПРИМЕР 13

Получение продукта сажи с предварительно полученной диазониевой солью в штифтовом грануляторе

Этот пример иллюстрирует другой способ получения продукта сажи данного

изобретения. Штифтовый гранулятор загружают 400 г рыхлой сажи с площадью поверхности 80 м2/г и DBPA 85 мл/100 г. В гранулятор добавляют холодную суспензию внутренней соли

4-сульфобензолдиазоний гидроксида, полученную из 27,1 г натриевой соли сульфаниловой кислоты, 10,32 г нитрита натрия, 29,0 г концентрированной HCl и 293,5 г воды. После гранулирования в течение 2

минут образец удаляют и сушат при 115oC до постоянного веса. Экстракция в экстракторе Сокслета этанолом в течение ночи дает продукт сажи, содержащий 1,1% серы по сравнению с 0,8% для

необработанной сажи. Это указывает на то, что 27% п-C6H4SO3-групп присоединяются к продукту сажи. Следовательно, продукт сажи имеет 0,09 ммоль/г связанных п-C6H4SO3-групп.

ПРИМЕР 14

Получение продукта сажи в штифтовом грануляторе с диазониевой солью, получаемой in situ

Этот пример иллюстрирует

другой способ получения продукта сажи данного изобретения. Штифтовый гранулятор загружают 200 г сажи с CTAB с площадью поверхности 350 м2/г и DBPA 120. Добавляют раствор 44,2 г сульфанилата

натрия в 95 г воды при 70oC и гранулятор работает в течение одной минуты. Добавляют двадцать грамм воды, а затем 39,6 г концентрированной азотной кислоты. Гранулятор работает еще минуту.

Добавляют двадцать грамм воды, затем раствор 16,76 г нитрита натрия в 35 г воды, получая внутреннюю соль 4-сульфобензолдиазоний гидроксида in situ, которая взаимодействует с сажей. После работы

гранулятора в течение пяти минут добавляют раствор 11,22 г гидроксида натрия в 35 г воды. Гранулятор работает еще две минуты и затем полученный продукт сажи сушат. Экстракция в экстракторе Сокслета

этанолом в течение ночи дает продукт сажи с 3,3% серы по сравнению с 0,5% для необработанной сажи. Это указывает на то, что 77% п-C6H4SO3-групп присоединяются к

продукту сажи. Следовательно, продукт сажи имеет 0,88 ммоль/г связанных п-C6H4SO3-групп.

ПРИМЕР 15

Получение продукта сажи в штифтовом

грануляторе с диазониевой солью, получаемой in situ

Этот пример иллюстрирует другой способ получения продукта сажи данного изобретения. Штифтовый гранулятор загружают 200 г продукта сажи с

площадью поверхности 560 м2/г, DBPA 90 мл/100 г и содержанием летучих 9,5%. Последовательно добавляют воду (60 г), концентрированную азотную кислоту (25,2 г), сульфаниловую кислоту (40,4 г)

и раствор 19,7 г нитрита натрия в 35 г воды; гранулятор работает в течение одной минуты после каждого добавления. Внутренняя соль 4-сульфобензолдиазоний гидроксида получается in situ, и она

взаимодействует с сажей. После выдерживания в течение пяти минут полученный продукт сажи сушат при 125oC. Образец продукта сажи экстрагируют в экстракторе Сокслета этанолом в течение ночи.

Он содержит 2,15% серы по сравнению с 0,24% для необработанной сажи. Это указывает на то, что 51% п-C6H4SO3-групп присоединяются к продукту сажи. Следовательно,

продукт сажи имеет 0,60 ммоль/г связанных п-C6H4SO3-групп.

ПРИМЕР 16

Получение продукта сажи в штифтовом грануляторе с диазониевой солью,

получаемой in situ

Этот пример иллюстрирует другой способ получения продукта сажи данного изобретения. В штифтовый гранулятор загружают сажу (200 г) с CTAB площадью поверхности 350 м2/г и DBPA 120 мл/100 г и 42,4 г сульфаниловой кислоты. После смешения в течение 40 секунд добавляют раствор 20,7 г NaNO2 в 150 г воды. Образуется внутренняя соль

4-сульфобензолдиазоний гидроксида in situ, которая взаимодействует с сажей. После перемешивания в течение 45 секунд полученный продукт сажи сушат в сушильном шкафу при 120oC. Образец

продукта, который был экстрагирован в экстракторе Сокслета этанолом в течение ночи, содержит 3,47% серы по сравнению с 0,5% для необработанного продукта сажи. Следовательно, продукт сажи имеет 0,93

ммоль/г связанных п-C6H4SO3-групп.

ПРИМЕР 17

Получение продукта сажи в штифтовом грануляторе непрерывного действия с диазониевой солью,

получаемой in situ

Этот пример иллюстрирует другой способ получения продукта сажи данного изобретения. В непрерывно работающий штифтовый гранулятор при скорости 100 частей, по весу, в час

загружают сажу (200 г) с CTAB площадью поверхности 133 м2/г и рыхлым DBPA 190 мл/100 г. Одновременно в гранулятор вводят 30% раствор нитрита натрия в воде и суспензию, содержащую 5,43%

концентрированной азотной кислоты, 8,72% сульфаниловой кислоты и 85,9% воды. Раствор нитрита натрия вводят скоростью 16 частей, по весу, в час и добавляют суспензию со скоростью 112 частей, по весу, в

час. Внутреннюю соль гидроксида 4-сульфобензолдиазония генерируют in situ и ее подвергают взаимодействию с сажей в грануляторе. Вещество, покидающее гранулятор, представляет продукт сажи. Продукт сажи

сушат при 125oC. Образец продукта сажи после экстракции в экстракторе Сокслета этанолом на протяжении ночи содержит 1,70% серы по сравнению с 0,42% для необработанной сажи. Следовательно,

продукт сажи имеет 0,40 ммоль/г связанных п-C6H4SO3-групп.

ПРИМЕР 18

Получение продукта сажи с диазониевой солью, in situ

Этот пример

демонстрирует другой способ получения продукта сажи данного изобретения. В этом примере кислота, сульфаниловая кислота, для реакции диазотирования получается из амина, образующего диазониевую соль. В

результате никакой дополнительной кислоты не требуется. Сульфаниловую кислоту (2,12 г) растворяют в 90 г воды при 70oC. Раствор добавляют к 10 г сажи с CTAB площадью поверхности 350 м2/г и DBPA 120 мл/100 г, и охлаждают до комнатной температуры. При перемешивании добавляют 1,04 г NaNO2 в 10 г воды. Внутренняя соль 4-сульфобензолдиазоний гидроксида образуется in

situ и она взаимодействует с сажей с образованием продукта сажи. После перемешивания в течение 30 минут полученную дисперсию сушат в сушильном шкафу при 120oC. Образец продукта сажи,

который был подвергнут экстракции в экстракторе Сокслета этанолом в течение ночи, содержит 3,19% серы по сравнению с 0,5% для необработанного продукта сажи. Следовательно, продукт сажи имеет 0,84

ммоль/г связанных п-C6H4SO3-групп.

ПРИМЕР 19

Получение продукта сажи с диазониевой солью, генерируемой in situ

Этот пример

демонстрирует другой способ получения продукта сажи данного изобретения. В этом примере, кислота для реакции диазотирования получается из амина, образующего диазониевую соль, сульфаниловая кислота. В

результате никакой дополнительной кислоты не требуется. Сажу (10 г) с CTAB площадью поверхности 350 м2/г и DBPA 120 мл/100 г добавляют в кипящий раствор 2,12 г сульфаниловой кислоты и в 90

г воды. Осторожно добавляют раствор 1,04 г NaNO2 в 10 г воды. Внутренняя соль 4-сульфобензолдиазоний гидроксида образуется in situ и ее подвергают взаимодействию с сажей. После

перемешивания в течение 30 минут полученную дисперсию сушат в сушильном шкафу при 120oC. Образец продукта сажи, который был подвергнут экстракции в экстракторе Сокслета этанолом в течение

ночи, содержит 3,19% серы по сравнению с 0,5% для необработанного продукта сажи. Следовательно, продукт сажи имеет 0,83 ммоль/г связанных п-C6H4SO3-групп.

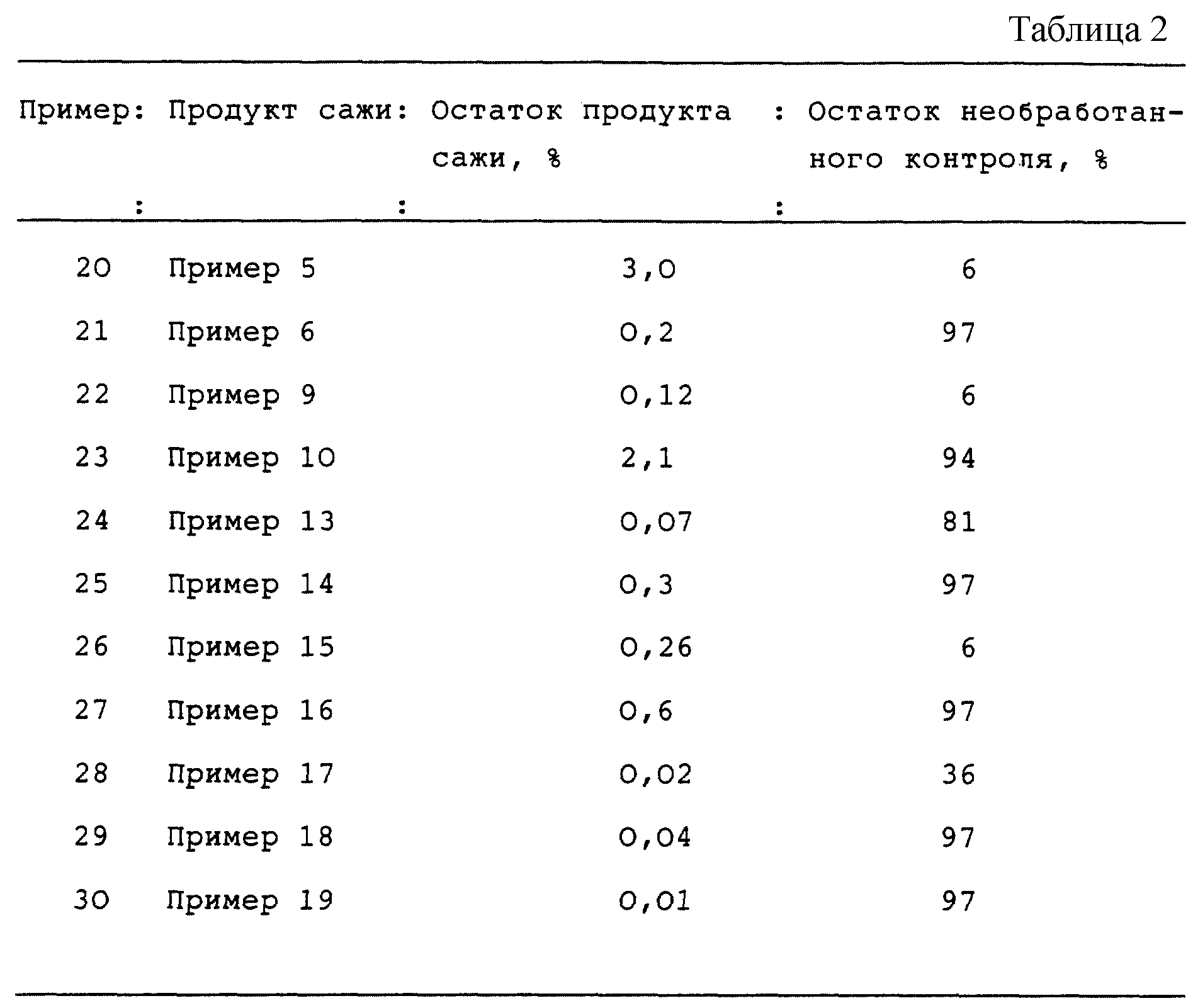

ПРИМЕРЫ 20-30

Диспергируемость в воде продуктов сажи

Эти примеры демонстрируют, что продукты сажи данного изобретения, описанные в некоторых более ранних примерах, способны

более быстро диспергироваться в воде, чем соответствующая необработанная сажа (см. табл. 2).

ПРИМЕРЫ 31-34

Получение и диспергируемость в воде продуктов сажи

Эти

примеры демонстрируют, что продукты сажи, полученные с использованием нескольких различных диазониевых солей, быстрее диспергируются в воде, чем соответствующие необработанные сажи. Во всех случаях,

необработанная сажа, используемая для обработки, имеет площадь поверхности 230 м2/г и DBPA 70 мл/100 г. Чтобы получить продукт сажи, производное анилина растворяют в теплой воде, добавляют

необработанную сажу (CB) и смесь охлаждают до комнатной температуры. Добавляют концентрированную HCl и затем добавляют раствор нитрита натрия в воде, получая диазониевую соль in situ, которая

взаимодействует с необработанной сажей. После перемешивания в течение 15 минут полученные дисперсии сушат в сушильном шкафу при 125oC. Остатки определяют, используя способ, описанный выше.

Количества каждого компонента и результаты представлены в табл. 3. Необработанная сажа имеет остаток 94%.

ПРИМЕРЫ 35-38

Получение и диспергируемость продуктов сажи

Эти примеры демонстрируют дополнительные продукты сажи, которые получают с использованием различных диазониевых солей, и которые быстрее диспергируются в воде, чем соответствующая необработанная сажа.

В каждом из этих примеров используют нафтилдиазониевые соли. Во всех случаях используют сажу с площадью поверхности 230 м2/г и DBPA 70 мл/100 г. Раствор 7 ммолей нафтиламина и 0,42 г

NaNO2 в 10,83 г воды охлаждают до <5oC. Диазониевая соль получается путем добавления холодного (5oC) раствора 1,63 г концентрированной HCl в 1,63 г воды,

поддерживая температуру при <5oC. Реакционный продукт добавляют к перемешиваемой суспензии 10 г необработанной сажи в 90 г воды. После перемешивания в течение дополнительных 10 минут

дисперсию сушат, получая продукт сажи. Образцы продуктов сажи после экстракции в экстракторе Сокслета на протяжении ночи этанолом, анализируют на серу, чтобы определить число связанных нафтильных

групп (см. табл. 4).

ПРИМЕР 39

Получение и диспергируемость в воде продукта сажи

Этот пример иллюстрирует другой способ получения продукта сажи данного изобретения и

иллюстрирует, что продукт сажи способен более быстро диспергироваться в воде, чем соответствующая необработанная сажа. 7-Амино-1,3-нафталиндисульфоновую кислоту (1,5 г) растворяют в 90 г теплой воды.

Добавляют десять грамм сажи с площадью поверхности 230 м2/г и DBPA 70 мл/ 100 г и смесь охлаждают до комнатной температуры. Раствор 0,42 г NaNO2 в 5 г воды добавляют при

перемешивании. Диазониевая соль образуется in situ, и она взаимодействует с сажей. Выделяются пузырьки. Полученную дисперсию сушат в сушильном шкафу при 125oC, получая продукт сажи. Продукт

сажи имеет остаток 0,85%, по сравнению с 94% для необработанной сажи.

ПРИМЕР 40

Получение и водная диспергируемость продукта сажи

Этот пример демонстрируют, что

продукт сажи, полученный с использованием другой диазониевой соли, способен более быстро диспергироваться в воде, чем соответствующая необработанная сажа. Сажа, используемая для обработки, имеет

площадь поверхности 230 м2/г и DBPA 70 мл/100 г. 5-Амино-2-гидрокси-3-сульфобензойную кислоту (2,33 г), 10 г сажи и 100 г воды смешивают на бане со льдом. Добавляют холодную

концентрированную HCl (1,18 г), а затем постепенно 0,85 г NaNO2. Диазониевая соль образуется in situ,и она взаимодействует с сажей. После перемешивания в течение 15 минут полученную

дисперсию сушат в сушильном шкафу при 125oC, получая продукт сажи. 325 меш остаток полученного продукта сажи составляет 0,1% по сравнению с 94% для необработанной сажи.

ПРИМЕР 41

Получение и диспергируемость в воде продукта сажи

Этот пример демонстрирует, что продукт сажи, полученный с другой диазониевой солью, способен более быстро диспергироваться

в воде, чем соответствующая необработанная сажа. Следуют во всех отношениях методике примера 40, за исключением того, что в качестве диазониевого предшественника используют

4-амино-2'-нитро-4'-супьфодифениламин (3,01 г). Полученный продукт сажи имеет 0,18 остатка размером 325 меш по сравнению с 94% для необработанной сажи.

ПРИМЕР 42

Получение и

диспергируемость в воде продукта сажи

Этот пример демонстрирует другое получение продукта сажи данного изобретения, и этот продукт сажи способен более быстро диспергироваться в воде, чем

соответствующая необработанная сажа. 4-Аминофенил-фосфоновую кислоту (0,90 г) добавляют к 10 г охлажденной льдом воды. Добавляют NaOH (0,26 г) для растворения твердого вещества. Добавляют холодный

раствор 0,42 г NaNO2 в 5 г холодной воды. Добавляют концентрированную HCl (3,83 г) и раствор перемешивают при <10oC в течение 15 минут, получая соответствующую диазониевую

соль. Добавляют холодную суспензию 5,02 сажи с площадью поверхности 230 м2/г и DBPA 70 мл/100 г в 36,2 г воды и перемешивают в течение 15 минут. Полученную суспензию концентрируют досуха в

вакууме при комнатной температуре, получая продукт сажи. Этот продукт сажи быстро диспергируется в воде, и имеет 2,7% остатка с размером 325 меш, по сравнению с 94% для необработанной сажи. Образец

продукта сажи после сушки в сушильном шкафу при 125oC не диспергируется в воде. Образец продукта сажи, который был подвергнут экстракции ТГФ в экстракторе Сосклета на протяжении ночи,

содержал 1,57% фосфора. Поэтому продукт сажи имеет 0,51% ммоль/г связанных п-C6H4PO3-групп.

ПРИМЕР 43

Получение и диспергируемость в воде

продукта сажи

Этот пример иллюстрирует использование диазониевой соли, содержащей соль четвертичного аммония, при получении продукта сажи данного изобретения и диспергируемость в воде этого

продукта сажи. Холодный раствор 3-амино-N-метил пиридиний нитрата (11 ммоль) в 30 г воды добавляют к суспензии 11,0 г сажи (площадь поверхности 230, DBPA 70) в 70 г воды при <10oC.

Добавляют концентрированную HCl (2,38 г). Осторожно добавляют холодный раствор 0,92 г NaNO2 в 10 г воды, и реакционную смесь перемешивают в течение 20 минут. Диазониевая соль образуется in

situ, и соль взаимодействует с сажей. В дальнейшем добавляют раствор 0,50 г NaOH в 10 г воды. Образец сушат при 130oC, получая продукт сажи. Продукт сажи имеет 0,40% остатка размером 325

меш по сравнению с 94% для необработанной сажи.

ПРИМЕР 44

Получение и диспергируемость в воде продукта сажи

Этот пример также иллюстрирует использование диазониевой

соли, содержащей соль четвертичного аммония, в получении продукта сажи данного изобретения и диспергируемость в воде этого продукта сажи. Используя методику, аналогичную методике примера 43, с 9,8

ммолями 4-(аминофенил)-триметиламмоний нитрата, 10,0 г сажи, 2,25 г концентрированной HCl, 0,83 г NaNO2, получают продукт сажи с 0,6% остатка размером 325 меш. Остаток необработанной сажи

составлял 94%.

ПРИМЕР 45

Получение и диспергируемость в воде продукта сажи

Этот пример демонстрирует, что продукт сажи, полученный с другой диазониевой солью,

способен более быстро диспергироваться в воде, чем соответствующая необработанная сажа. Сажа, используемая для обработки, имела площадь поверхности 230 м2/г и DBPA 70 мл/100 г. Получают

холодный (5oC) раствор 4-карбоксиметил-бензолдиазоний хлорида из 0,77 г 4-аминофенилуксусной кислоты, 9,2 г холодной воды, 1,35 г холодной концентрированной HCl и 0,44 г NaNO2.

Раствор диазониевой соли добавляют к охлаждаемой льдом перемешиваемой суспензии 5,04 г сажи в 35,2 г воды. Выделяются пузырьки. После перемешивания в течение 20 минут дисперсию помещают на водяную

баню при 27oC и перемешивают в течение дополнительных 20 минут. Дисперсию сушат в сушильном шкафу при 120oC, получая продукт сажи, который имеет 2,5% остатка размером 325 меш по

сравнению с 94% для необработанной сажи.

ПРИМЕР 46

Получение и диспергируемость в воде продукта сажи

Этот пример демонстрирует, что продукт сажи с другой диазониевой

солью способен более быстро диспергироваться в воде, чем соответствующая необработанная сажа. Сажа, используемая для обработки, имеет площадь поверхности 230 м2/г и DBPA 70 мл/100 г.

Штифтовый гранулятор загружают 200 г сажи. Суспензию 80 ммоль (12,7 г) натрий 4-аминобензоата в 45 г воды, 25,7 г концентрированной HCl, и раствор 7,04 г NaNO2 в 30 г воды добавляют в

гранулятор последовательно, с одной минутой перемешивания после первых двух добавлений и пяти минут после последнего. Карбоксибензолдиазоний хлорид образуется in situ, и он взаимодействует с сажей.

Добавляют раствор 7,83 г NaOH в 30 г воды и перемешивание продолжают в течение двух минут. Полученный продукт сажи сушат при 120oC и он имеет 6,4% остатка размером 325 меш по сравнению с

94% для необработанной сажи.

ПРИМЕРЫ 47-59

Получение продуктов сажи и их использование в качестве красителей в ABS

Эти примеры иллюстрируют получение продуктов сажи

данного изобретения, используя различные амины, и использование этих продуктов сажи в качестве красителей в ABS. В каждом примере используют рыхлую сажу с площадью поверхности 230 м2/г и

DBPA 70 мл/100 г. Диазониевую соль получают на бане со льдом из указанного соединения, 2,2 эквивалентов концентрированной HCl, и 1,0 эквивалентов NaNO2 в виде 9,65 М раствора. Полученный

растворы добавляют к суспензии 200 г рыхлой сажи в 3 л воды и перемешивают в течение от 10 до 20 минут. Полученный продукт сажи отфильтровывают, промывают дважды водой и сушат при около 100o

C. В некоторых случаях получение осуществляют путем комбинирования многократных порций, которые получают из расчета половины или одной четверти.

Маточную смесь (каучук, наполненный в стадии латекса или раствора) получают путем расплавления 183 г этиленвинил ацетат полимера (ЭВА, EVA) в течение одной минуты в Brabender смесителе при 110oC, добавления 45,8 г продукта сажи и перемешивания в течение четырех дополнительных минут. Литье под давлением расплавленных образцов для оценки получают путем инжекционного формования смеси 80 г маточной смеси и 1520 г ABS (смола акрилонитрилбутадиенстирол сополимера). Конечная концентрация продукта сажи в формованных образцах составляла 1%.

Ударную вязкость разжиженного материала измеряют с помощью прибора Изода (Izod) для испытания на прочность при ударе; оптические свойства измеряют с помощью Hanter колориметра. Полученную ударную вязкость выражают как процент ударной вязкости используемого ненаполненного ABS. Для требуемых свойств желательно иметь высокую ударную вязкость, низкие Hanter L значения (более насыщенный черный цвет), Hanter "a" значения вблизи 0, более отрицательные Hanter b значения (более вороненый, bluer). Обычно, когда сажу добавляют к ABS, чтобы придать окраску, ударная вязкость страдает, в то время как чернота (насыщенность) повышается. Результаты демонстрируют, что продукты сажи данного изобретения полезны в качестве красителя для ABS (см. табл. 5).

ПРИМЕРЫ 60-62

Получение продуктов сажи и их использование в качестве красителей в ABS

Эти примеры иллюстрируют получение продуктов сажи данного изобретения, используя различные обрабатывающие агенты, и использование этих продуктов сажи в качестве красителя для АБС. В каждом

случае используют рыхлую сажу с площадью поверхности 230 м2/г и DBPA 70 мл/100 г. Для получения продуктов сажи используют методику примеров 47-59, используя 60 ммолей диазониевого

предшественника.

Маточные смеси получают путем расплавления 203,6 г ABS в течение двух минут в Brabender смесителе с начальной температуре 210oC, добавления 50,9 г продукта сажи при 175oC, и перемешивания в течение дополнительных трех минут. Литье под давлением расплавленных образцов для оценки получают путем инжекционного формования смеси 75 г маточной смеси и 1425 г ABS. Конечная концентрация продукта сажи составляла 1%. Ударную вязкость разжиженного материала измеряют с помощью прибора Изода. Оптические свойства измеряют с помощью Hanter колориметра. Полученную ударную вязкость выражают как процент ударной вязкости используемого ненаполненного ABS. Для требуемых свойств желательно иметь высокую ударную вязкость, низкие Hanter L значения (более насыщенный черный цвет), Hanter "a" значения вблизи 0, более отрицательные Hanter b значения (более выраженные). Обычно, когда сажу добавляют к ABS, чтобы придать окраску, ударная вязкость страдает, в то время как чернота (насыщенность) повышается. Результаты демонстрируют, что продукты сажи данного изобретения полезны в качестве красителя для ABS (см. табл. 6).

ПРИМЕРЫ 63-65

Получение продуктов сажи и использование их для окрашивания полиэтилена

Эти примеры иллюстрируют получение продуктов сажи данного изобретения. Используют сажу с площадью поверхности 140

м2/г и DBPA 114 мл/100 г. Холодные растворы тетрадецилбензолдиазоний хлорида получают из тетрадециланилина, концентрированной HCl, NaNO2, изопропанола и воды. Диазониевый раствор

добавляют к 200 г сажи в штифтовом грануляторе и смешивают в течение указанного времени. Дополнительную воду #1 добавляют и продолжают перемешивание в течение еще трех минут. После добавления еще воды

#2 и изопропанопа # 2 и дополнительного перемешивания полученный продукт сажи сушат в сушильном шкафу. Контрольный образец получают путем смешения необработанной сажи в том же самом грануляторе с

водой и изопропанолом, и сушки.

Маточные смеси получают путем смешения 169,34 г полиэтилена низкой плотности с 72,6 г образца сажи в Brabender смесителе при 85oC в течение пяти минут. Плоские диски для оценки получают путем литья под давлением смеси 10 г маточной смеси и 1490 г полиэтилена высокой плотности. Конечная концентрация продукта сажи составляла 0,2%. Оптические свойства плоских дисков измеряют с помощью Hunter колориметра. Результаты показывают, что продукты сажи имеют несколько более насыщенный (глубокий) черный цвет (более низкие Hunter L значения), чем контрольный образец, и их можно использовать в качестве красителя для полиэтилена (см. табл. 7).

ПРИМЕР 66

Получение продукта сажи в грануляторе

Этот

пример иллюстрирует получение продукта сажи данного изобретения. Гранулятор загружают 300 г сажи с площадью поверхности 254 м2/г и DBPA 188 мл/100 г и 21,2 г сульфаниловой кислоты. После

смешения в течение 45 секунд добавляют 220 г воды. После смешения в течение 20 секунд добавляют 13,2 г концентрированной азотной кислоты. После смешения в течение дополнительных 20 секунд добавляют

раствор 10,3 г NaNO2 в 270 г воды. После перемешивания в течение 2 секунд полученный продукт сажи сушат в сушильном шкафу при 125oC.

ПРИМЕР 67

Использование продукта сажи в полипропилене

Этот пример иллюстрирует использование продукта сажи данного изобретения в пропилене для придания проводимости полипропилену. Смесь 263,1 г

продукта сажи примера 66 и 881 г полипропилена вводят в смеситель Бенбери при 66oC и перемешивают в течение 5 минут. Образец вещества разбавляют до 20% содержания продукта сажи на