Способ нанесения теплозащитного электропроводящего покрытия на углеродные волокна и ткани - RU2757827C1

Код документа: RU2757827C1

Чертежи

Описание

Изобретение относится к способам получения теплозащитных электропроводящих покрытий и может быть использовано при производстве углеродных высокоактивированных лент с одновременно высокими показателями теплостойкости, емкости, электропроводимости с небольшой глубиной проникновения электромагнитного излучения.

В последние годы широко используется новый класс приборов, функционально близких к конденсаторам очень большой емкости. Это ионисторы, конденсаторы с двойным электрическим слоем.

Повышенная емкость обусловлена двумя факторами:

- увеличенная эффективная поверхность электродов, выполненных из активированного угля (2000 м2/г);

- сверхмалое расстояние между противоположными зарядами (расстояние порядка 10-9 мм).

Материал электродов ионисторов - активированные углеродные ткани и ленты. Различные виды углей являются наиболее широко используемым материалом в ионисторах благодаря уникальному сочетанию высокой площади поверхности, пористости, проводимости и химической совместимости с самыми различными видами электролитов. Площадь поверхности и распределение пор по размеру являются главными факторами при выборе материала для производства ионисторов высокого качества. Площадь поверхности и проводимость материала должны быть как можно выше, однако, в силу особенностей углерода, площадь поверхности (степень активации) и электрическая проводимость обратно пропорциональны.

Разработка углеродных высокоактивированных лент с одновременно высокими показателями емкости, электропроводимости, теплостойкости, малой глубиной проникновения электромагнитного излучения постоянно возникает при производстве конкурентоспособной продукции.

Известно большое количество электропроводящих красок на основе полимерных пленкообразующих, где в качестве основного проводящего наполнителя используются порошки драгметаллов - серебра, меди и др. (Гуль В.Е., Шенфиль Л.В. Электропроводящие полимерные композиции. М.: Химия, 1984). Основное использование данные краски находят в качестве электропроводных клеев, токоподводящих шин, электромагнитных экранов, заземлителей.

Известна электропроводящая отверждаемая полимерная композиция, в которой электропроводным наполнителем является мелкодисперсная смесь серебра 60÷75% и 0,5÷40% графита от общей массы компонентов. (Заявка Франции 2662703, C09D 5/24, 1992 г.). Отвержденная пленка из данной композиции обладает высоким удельным сопротивлением 103÷106 Ом⋅см.

Известна электропроводящая краска на основе полимерного пленкообразующего, в состав которой входит также растворитель связующего и мелкодисперсный электропроводный наполнитель из частиц графита или углерода с содержанием 10÷50% от общего веса состава. Изготовление состава на основе наполнителя только из частиц графита (как и в других известных технических решениях: электропроводном лакокрасочном материале, например, по патенту РФ №2083618 и электропроводящей краске по патенту РФ №2042694) требует максимального содержания графитовых частиц из заявленного диапазона и определенного соотношения размеров и удельной поверхности частиц. Другим недостатком данного известного состава является низкая механическая прочность отвержденной пленки из-за отсутствия армирующего наполнителя.

Один из указанных выше недостатков устранен в известном композиционном резистивном материале по патенту РФ №2364967, содержащем технический углерод с высокой удельной площадью поверхности 400÷500 м2/г, с размерами частиц от 15 до 25 нм и полиуретановый лак при соотношении компонентов в мас. %: углерод 18÷22, полиуретановый лак - остальное. Тепловыделяющему покрытию, изготовленному из такого материала, присущ известный общий недостаток лакосажевых композиций - низкая механическая прочность. Кроме того, термостойкость данного композиционного материала ограничена 110°С.

Известна коррозионностойкая и электропроводящая композиция и способ ее нанесения (патент РФ №2405799, опубл. 10.12.2010 г). Композиция содержит компоненты, мас. %: пироуплотненный терморасширенный графит 10-55 (содержание пироуглерода от массы графита 4-5%), фторполимер Ф42, ацетон - остальное. Композиция обеспечивает улучшение электропроводящих свойств, коррозионной стойкости и прочности получаемых с использованием композиции изделий.

Известно радиопоглощающее покрытие (патент РФ №2228565, опубл. 10.05.2004 г.). Радиопоглощающее покрытие включает основу из по меньшей мере одного слоя переплетенных арамидных высокомодульных нитей с нанесенной на нити вакуумным напылением пленкой из гидрогенизированного углерода с вкрапленными в него ферромагнитными кластерами при следующем соотношении компонентов, мас. %: ферромагнитные кластеры 50-80; гидрогенизированный углерод - остальное.

Известен поглотитель электромагнитных волн (патенты РФ №2414029, опубл. 10.03.2011 г. и №2324989, опубл. 20.05.2008 г.) имеющий состав, состоящий из эпоксидно-эластомерного связующего, распределенного нанокристаллического порошок, представляющего собой частицы сплава Fe-Cu-Nb-Si-B с нанокристаллической структурой и нанокристаллы соединений -(Fe, Si).

Общим недостатком данных способов и составов является наличие в составах неметаллического связующего, проникающего в углеволокно и изменяющего его характеристики емкости и теплостойкости.

Известны патенты США №4,923,533, №5,252,148 и патент Японии №59201493, в которых материал для защиты от электромагнитных полей предлагается изготавливать в виде композиционного материала из порошков аморфных магнитомягких сплавов на основе полимерного связующего. Для изготовления таких материалов используются порошки чешуйчатой формы аморфных сплавов базовых систем Fe-Si-B или Co-Fe-Ni-Si-B. Размер частиц порошка варьируется от 0,01 до 300 мкм, а коэффициент формы (отношение толщины к максимальной длине частицы) таких порошков варьируется от 10 до 1500. Объемное содержание порошка в полимерном связующем варьируется от 1 до 60%.

Известно электромагнитное поглощающее покрытие (патент РФ №2363714, опубл. 10.08.2009 г.) содержащее основу, состоящую из арамидной высокомодульной ткани типа кевлар с нанесенной на нее поглощающей пленкой. На каждую основу нанесены пленки разных видов. Один вид выполнен из напыленного феррита с вкрапленными в него наноразмерными кластерами металлов Ni и Со, а второй выполнен из напыленного гидрогенизированного углерода с вкрапленными в него наноразмерными кластерами металлов Ni и Со. Пленки напылены на арамидную ткань с двух сторон. При составлении конструкции слои чередуются таким образом, чтобы концентрация ферромагнитных кластеров в пленках соседних слоев была разной - в одном низкая (40-60 ат. %), во втором высокая (60-80 ат. %). Полученное покрытие обеспечивает повышение уровня радиопоглощающих свойств. Повышение эффективности экранирования в таких материалах возможно за счет увеличения магнитной проницаемости. Этот эффект может быть реализован двумя способами. Во-первых, за счет увеличения объемного содержания порошка в полимерной матрице более 60%, что технологически трудно реализуемо. Во-вторых, за счет перевода аморфной структуры порошка магнитомягкого сплава в нанокристаллическое состояние, приводящее к увеличению магнитной проницаемости, что дорого.

Наиболее долговечными являются металлические и металлокерамические покрытия, которые позволяют обеспечить особо высокие механические и специальные защитные свойства изделий.

Известен способ нанесения наноструктурированных износостойких электропроводящих покрытий (патент РФ №2362839, опубл. 27.07.2009 г.).

Способ включает подачу порошковой композиции с армирующими частицами из четырех дозаторов в сверхзвуковой поток подогретого газа и нанесение порошковой композиции на поверхность изделия. При этом сначала из первого дозатора подают армирующие ультрадисперсные частицы ZrO2 фракцией от 0,1 до 1,0 мкм и проводят обработку поверхности изделия до образования ювенильной поверхности. Затем на поверхность изделия наносят порошковую композицию на основе Cu или Al путем подачи порошка из четырех дозаторов. Из первого дозатора подают армирующие ультрадисперсные частицы ZrO2, из второго дозатора - порошок Cu или Al, из третьего дозатора - армирующие наночастицы квазикристаллического соединения системы Al-Cu-Fe, а из четвертого дозатора - армирующие частицы Y2O3. Скорость гетерофазного потока при нанесении композиции на основе Cu или Al изменяют в пределах от 450 до 750 м/с.Технический результат - уменьшение пористости, увеличение износостойкости, адгезионной и когезионной прочности покрытия при сохранении его высокой электропроводности.

Способ нанесения покрытия через четыре дозатора сложен, а при использовании нанопорошков дорог.

Наиболее близким техническим решением является способ нанесения теплозащитного электропроводящего покрытия на углеродные волокна и ткани, включающий плазменное напыление керметной композиции из механической порошковой смеси содержащей диоксид циркония, стабилизированный оксидом иттрия, нихром, алюминий, никельалюминий при следующем соотношении компонентов, вес, %: нихром 5-15, диоксид циркония 15-5, алюминий 70, никельалюминий 10, оксид иттрия 4-7. (патент на изобретение РФ №2511146, опубл. 10.04.2014 г., бюл. №10), принятого за прототип.

Покрытие, получаемое таким образом, имеет высокую эрозионную стойкость, термостойкость, достаточно высокую электропроводность, является поглотителем электромагнитных волн. Для повышения способности покрытия поглощать электромагнитные волны в состав покрытия необходимо ввести специальные элементы, повышающие данные свойства, при сохранении теплостойкой составляющей покрытия на основе диоксида циркония и нихрома и электропроводности на основе алюминия и никельалюминия.

Технической задачей изобретения является понижение глубины проникновения электромагнитного излучения в углеродные высокоактивированные ленты и ткани за счет повышения магнитной проницаемости покрытия при сохранении высоких показателей теплостойкости, емкости и электропроводности.

Сущность изобретения заключается в том, что в способе нанесения теплозащитного электропроводящего покрытия с пониженной глубиной проникновения электромагнитного излучения на углеродные волокна и ткани, включающем плазменное напыление керметной композиции из механической порошковой смеси, содержащей диоксид циркония, стабилизированный оксидом иттрия, нихром, алюминий, никельалюминий напыление керметной композиции осуществляют из механической порошковой смеси, дополнительно содержащей аморфный магнитомягкий сплав Co-Fe-Ni-Cu-Nb-Si-B, при следующем соотношении компонентов, вес. %: нихром 5-15, диоксид циркония, стабилизированный оксидом иттрия 15-5, алюминий 50, никельалюминий 10, аморфный магнитомягкий сплав (Co-Fe-Ni-Cu-Nb-Si-B) - 20.

Технический результат достигается за счет нового состава керметной композиции в нанесении покрытий, а именно, введения в состав керметной смеси аморфного магнитомягкого сплава состава Co-Fe-Ni-Cu-Nb-Si-B для снижения глубины проникновения электромагнитного излучения в углеродные высокоактивированные ленты и ткани за счет повышения магнитной проницаемости покрытия при сохранении высоких показателей теплостойкости, емкости и электропроводности.

Процентное содержание нихрома, диоксида циркония, алюминия, никельалюминия, аморфного магнитомягкого сплава состава Co-Fe-Ni-Cu-Nb-Si-B оптимально для прочностных, пластичных и электротехнических свойств покрытия. Процентное содержание диоксида циркония и нихрома достаточно для обеспечения теплостойкости покрытия при температурах до 500°С, удовлетворительной эрозионностойкости. Снижение содержания алюминия с 70% до 50% не снижает электропроводность покрытия, позволяет иметь тонкий электропроводящий, без разрывов, слой покрытия, для быстрого снятия заряда с углеволокна. Содержание никельалюминия позволяет получать покрытия повышенной толщины и способствует термостабильности алюминиевой составляющей покрытия.

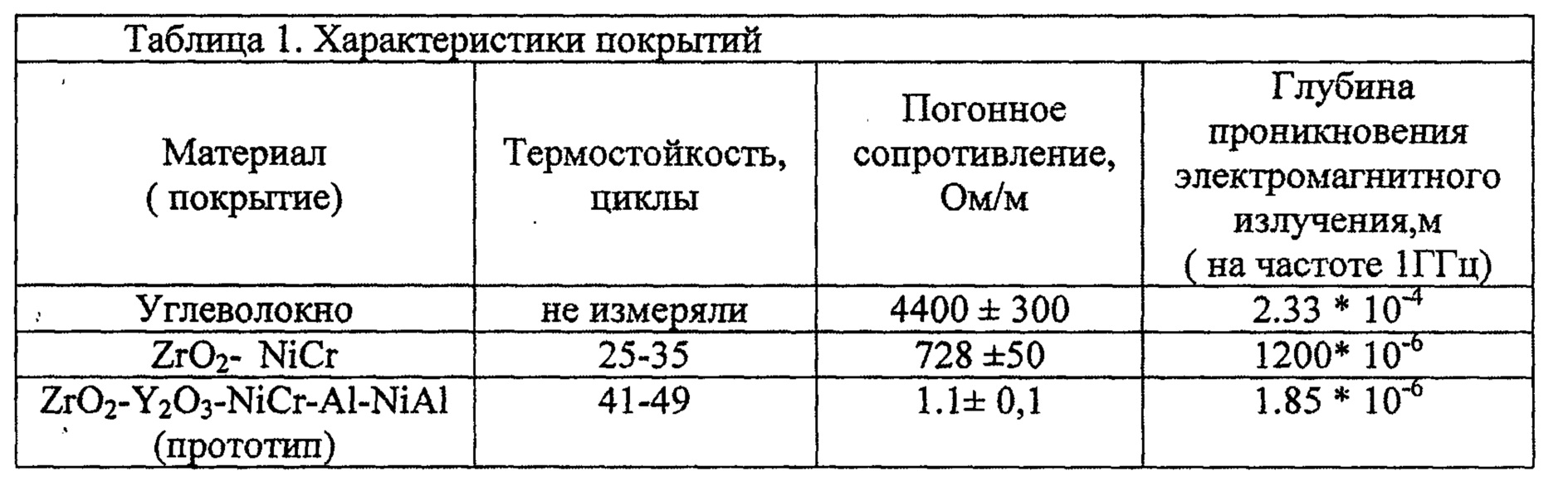

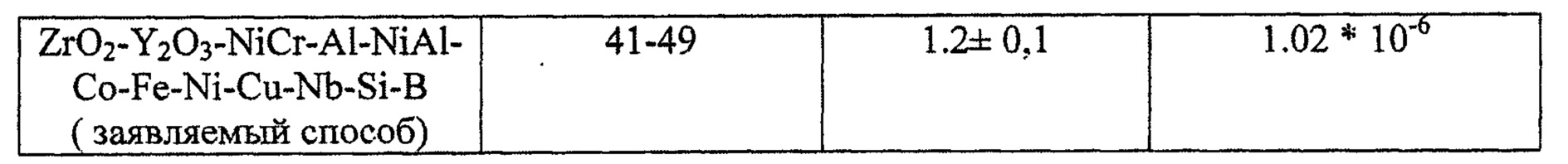

Введение аморфного магнитомягкого сплава состава Co-Fe-Ni-Cu-Nb-Si-B снижает глубину проникновения электромагнитного излучения, (таблица №1). Повышение его концентрации выше 20% за счет снижения концентрации алюминия или других компонентов нарушает сплошность тонкого электропроводящего слоя покрытия, снижает электропроводность, пластичные и электротехнические свойства покрытия.

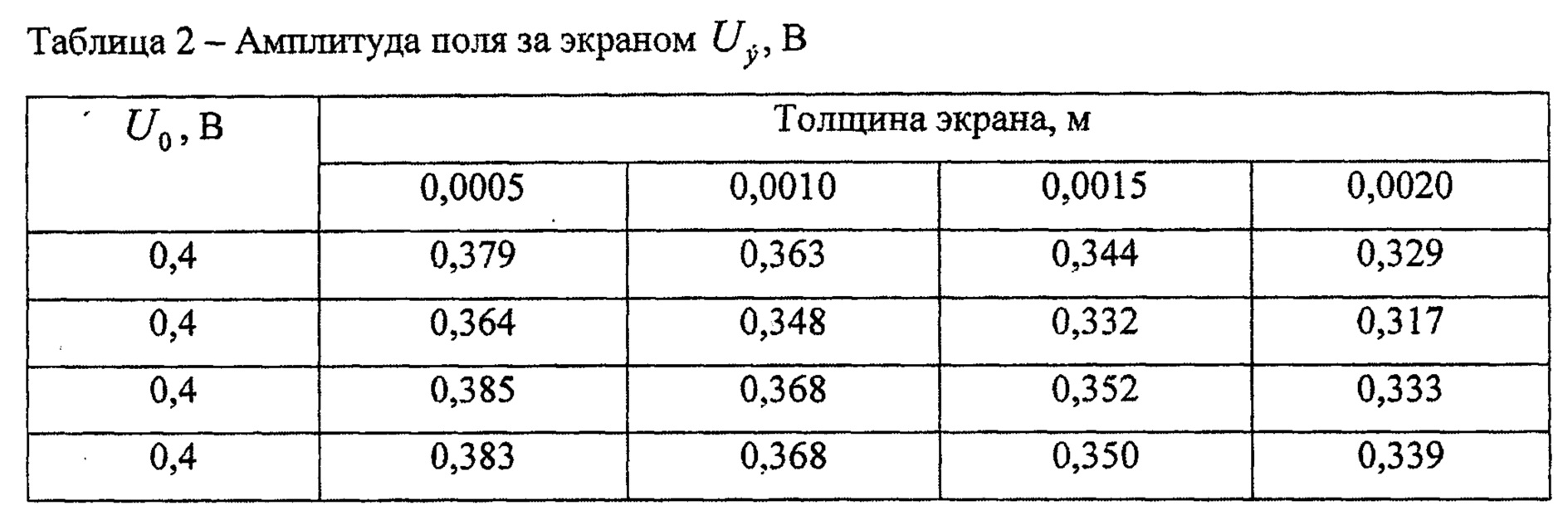

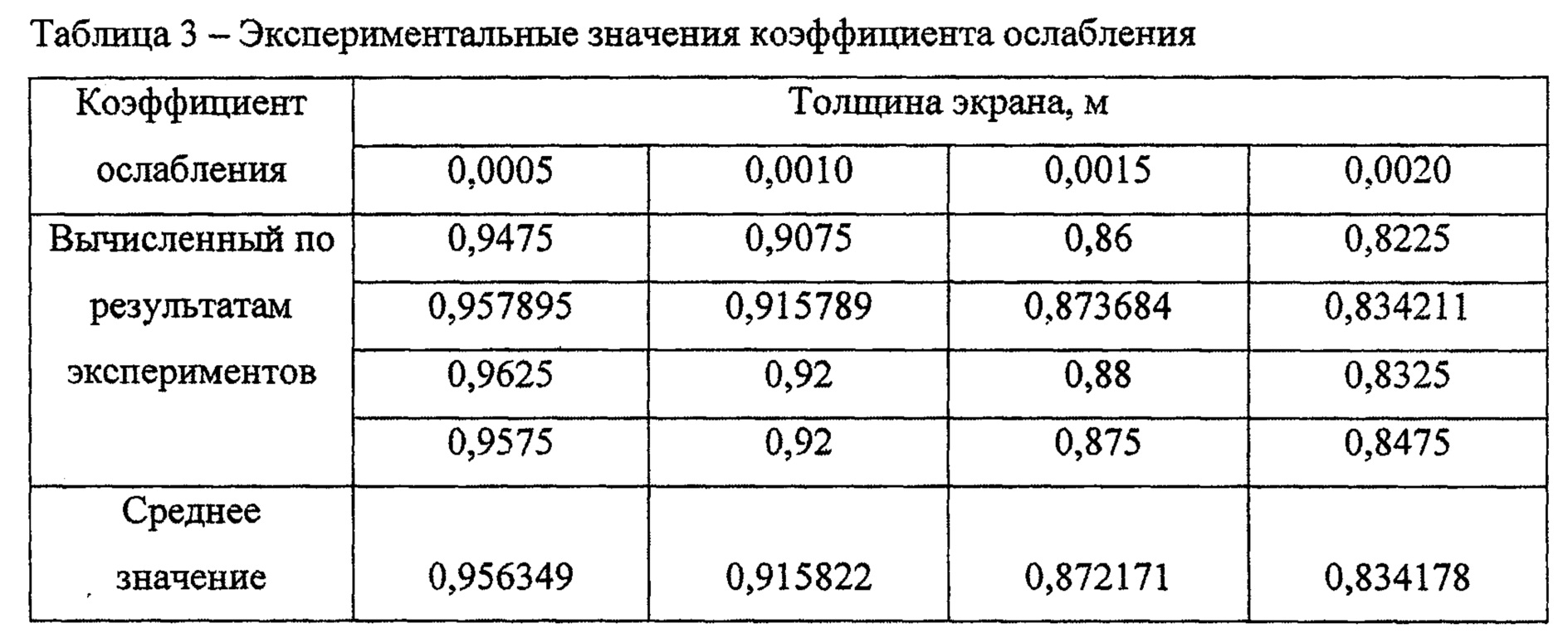

При использовании экрана из углеродного волокна с плазменным покрытием ZrO2-Y2O3-NiCr-Al-NiAl-Со-Fe-Ni-Cu-Nb-Si-В уровень электромагнитного излучения за экраном не превышает уровня собственных шумов (таблица №2, 3).

Плазменное покрытие углеродного волокна толщиной порядка 100 мкм уменьшает электромагнитное излучение на тысячи децибел.

На фиг. 1 приведен технологический процесс нанесения покрытия.

На фиг. 2 приведена зависимость адгезионной прочности покрытия со сплавом основы.

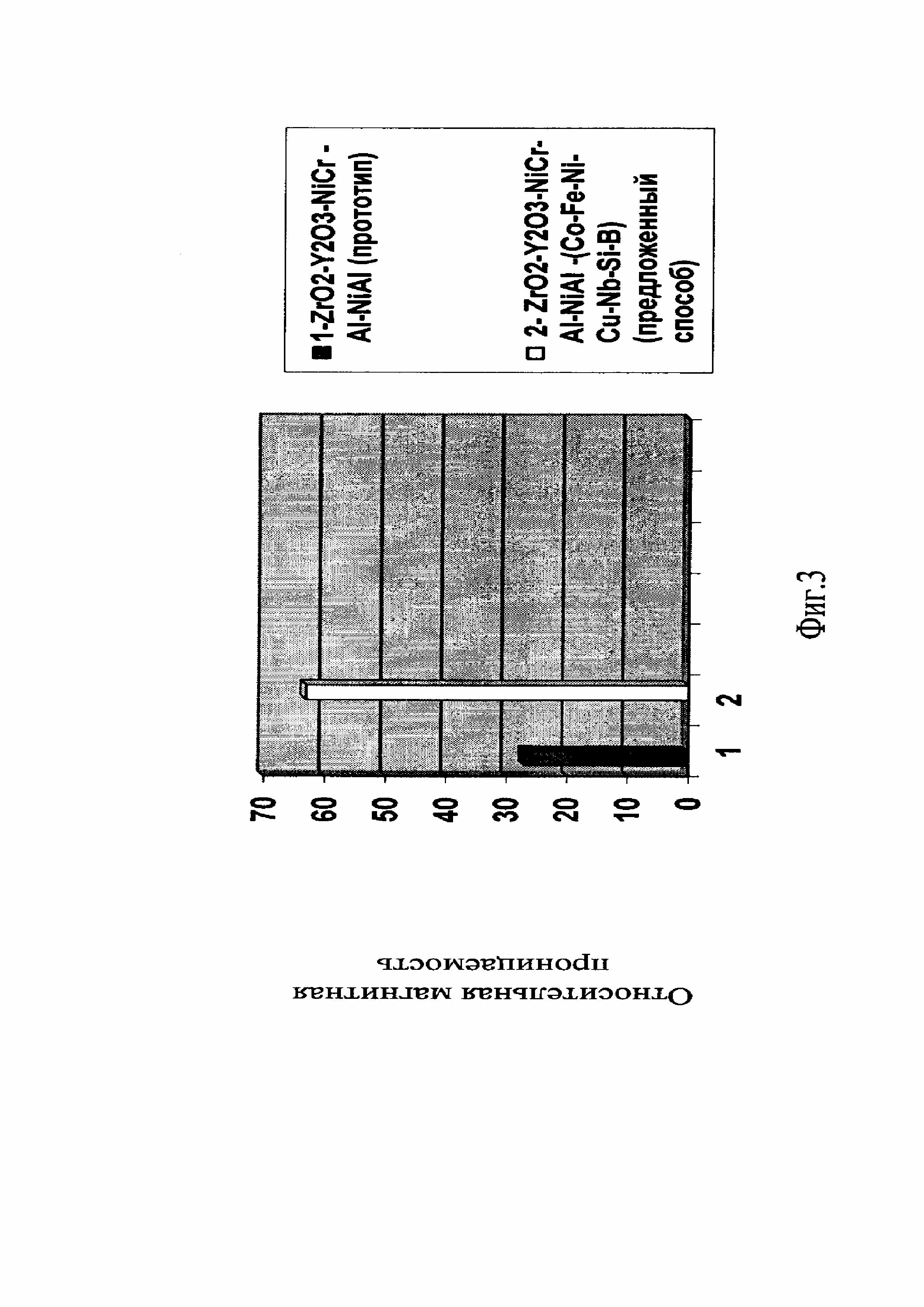

На фиг. 3 приведена зависимость магнитной проницаемости покрытий от состава керметной смеси.

На фиг. 4 приведена экспериментальная установка исследования электромагнитной проницаемости плазменных металлических покрытий на углеродном волокне: а) генератор излучения на диоде Ганна, б) приемная антенна с детекторной секцией и измерителем амплитуды поля, в) экран из углеволокна с покрытием.

На фиг. 5 приведена зависимость ослабления амплитуды электромагнитных волн от толщины экрана (углеволокно).

На фиг. 6 приведена зависимость ослабления амплитуды электромагнитных волн от толщины экрана (углеволокно с покрытием).

Пример конкретного выполнения (оптимальный)

Предлагаемый способ нанесения теплозащитного электропроводящего покрытия с пониженной глубиной проникновения электромагнитного излучения на углеродные волокна и ткани реализован следующим способом.

Покрытие наносили на углеродные активированные ткани и ленты «Бусофит», «Бусофит -Л» Светлогорского производственного объединения «Химволокно», и «Углен-9», «Гранен» ООО «Балаково Карбон Продакшн» (Фиг. 1). Для напыления использовалась установка воздушно - плазменного напыления типа УПН-40 в составе источника питания АПР-404, плазмотрона ПН-В1, дозатора подачи Д-40(М). Напыление производили в среде аргона с целью исключения окисления компонентов механической порошковой смеси при высокой температуре при I=190-200A, U=200 В. Использовали порошок диоксида циркония и алюминия грануляцией 10-40 мкм и порошки нихрома, никельалюминия, аморфного магнитомягкого сплава состава Co-Fe-Ni-Cu-Nb-Si-B с размером частиц 40-100 мкм. Толщина покрытий 20-150 мкм. Данные по толщинам слоев покрытия определяли на оптическом микроскопе «Neophot-21». Фазовый анализ покрытий: пористость -2-6%, соотношение керамика- металл 15-80% в зависимости от состава смеси. Определение адгезионной прочности и термостойкости осуществляли согласно ГОСТ 621-87, ОС 92-1406-68 «Покрытия эрозионностойкие неметаллические». Химический состав определялся микрорентгеноспектральным способом на электронном микроскопе «Stereoscan -S-600» с микроанализатором «Link». Использование величины погонного сопротивления, как характеристики покрытия, более корректно, чем удельное объемное электрическое сопротивление (по основе), при производстве и практическом использовании углеродных лент значительной длины. Магнитная проницаемость образцов определялась прибором для измерения магнитного поля и магнитной проницаемости MAGHETOSCOP 1.079 согласно ГОСТ 12119.6 - 98.

Экспериментальное исследование электромагнитной проницаемости плазменных покрытий на углеродном волокне проводили на установке, имеющей следующий состав (фиг. 4):

- генератор излучения на диоде Ганна (частота 10 ГГц) с рупорным излучателем, блоком питания и индикатором напряженности поля;

- приемная антенна с детекторной секцией и измеритель амплитуды поля на микровольтметре;

- экрана из углеродного волокна (один слой 0,5 мм) без плазменного покрытия и с плазменным покрытием.

Максимальный уровень амплитуды электромагнитного излучения обеспечивает амплитуду напряжения на детекторной секции, равную 0,4 В. Уровень шума (напряжение на микровольтметре при отсутствии излучения) составляет 1 мкВ.

Глубину проникновения электромагнитного излучения определяли, как расстояние, за которое амплитуда поля уменьшалась в е (2.718) раз.

Проведенные сравнительные испытания образцов с покрытиями показали преимущество предполагаемого покрытия по адгезионной прочности покрытия с материалом основы (фиг. 2), по значениям магнитной проницаемости покрытия (фиг. 3), глубине проникновения электромагнитного излучения, при незначительном снижении величины погонного сопротивления (таблица 1).

Как следует из фиг. 5, 6, плазменное покрытие нанесенное на тонкий слой углеволокна (0,5 мм) сводит на нет электромагнитное излучение за экраном. Коэффициент ослабления имеет порядок 10-167.

Использование способа наиболее эффективно при производстве графитированных и активированных углеродных волокон, и тканей с структурированными слоями различного технического назначения.

Реферат

Изобретение может быть использовано при производстве графитированных и активированных углеродных волокон и тканей, обладающих высокой теплостойкостью и электропроводностью. Теплозащитное электропроводящее покрытие на углеродные волокна и ткани наносят путём плазменного напыления керметной композиции из механической порошковой смеси, содержащей следующие компоненты, мас.%: нихром 5-15, диоксид циркония, стабилизированный оксидом иттрия, 15-5, алюминий 50, никельалюминий 10, аморфный магнитомягкий сплав (Co-Fe-Ni-Cu-Nb-Si-B) - 20. Технической результат - понижение глубины проникновения электромагнитного излучения в углеродные высокоактивированные ленты и ткани за счет повышения магнитной проницаемости покрытия при сохранении высоких показателей теплостойкости, ёмкости и электропроводности. 3 табл., 6 ил., 1 пр.

Комментарии