Способ производства алкоксилированных полифенолов - RU2720508C1

Код документа: RU2720508C1

Описание

[1] Изобретение относится к способу производства алкоксилированных полифенолов, говоря более конкретно, алкоксилированных лигнинов.

[2] Лигнин представляет собой один из основных компонентов древесины совместно с целлюлозой и гемицеллюлозой. После целлюлозы лигнин представляет собой наиболее широко распространенный биополимер на земле. Он обеспечивает жесткость древесины в результате взаимопроникновения сетки целлюлозы при одновременном придании стойкости к воде и некоторым вредителям древесины.

[3] Как это необходимо отметить, несмотря на свою широкую распространенность лигнин как таковой остается недооцененным. Вплоть до настоящего времени и даже вплоть до сегодняшнего дня основной валоризацией лигнина является энергетическая валоризация, в частности, в результате сжигания черных щелоков. Данная валоризация является важной для хозяйственного баланса целлюлозных заводов. Однако, вследствие падения производства целлюлозы и наличия избытков лигнина проводится работа, направленная на лучшую валоризацию лигнина.

[4] Поэтому в последние несколько лет возрос интерес к использованию лигнина. Одна область, в которой используют свойства лигнина, заключается в армировании множества полимеров, в особенности полимеров на уретановой основе. Действительно, лигнин может быть использован для изготовления пенополиуретановых производных. Поскольку лигнин представляет собой полифенол, он содержит большое количество спиртовых функциональных групп, способных вступать в реакцию, например, с изоцианатами с образованием полиуретановых производных. Однако, вследствие трудности доступа к данным спиртовым функциональностям в данном полифеноле для данных функциональностей необходимо предварительно проводить реакцию пропоксилирования, которая приводит к получению спиртовых функциональностей, менее скученных (более удаленных от полифенольного ядра) и, тем самым, более доступных.

[5] В общем случае способ, использующийся различными авторами, заключается вначале в пропоксилировании лигнина в результате проведения реакции между лигнином и пропиленоксидом в присутствии катализатора, а после этого в проведении реакции между полученным продуктом и, например, изоцианатом.

[6] Что касается стадии пропоксилирования лигнина, то авторы обычно проводят операцию в автоклавах или бомбах Парра. Весь лигнин, например, крафт-лигнин, загружают совместно с пропиленоксидом и основным катализатором при надлежащих соотношениях в азотной атмосфере. После этого реактор закрывают и нагревают.

[7] Реакция инициируется при приблизительно 150°С при интенсивном тепловыделении, которое вызывает резкое увеличение температуры до 250°С и давления от нескольких бар до более, чем 20 бар. Как это полагают авторы, реакция завершается при уменьшении давления и температуры и достижении ими стабильного уровня.

[8] При наличии данного интенсивного тепловыделения в реакции авторы должны обеспечить строгое контролируемое выдерживание условий проведения реакции по соображениям безопасности. Поэтому современный способ не может быть переведен в промышленность.

[9] В соответствии с диссертацией, озаглавленной «Lignin-based Polyurethanes: Characterization, Synthesis and Applications», Borges Cateto (2008), лигнин, пропиленоксид и катализатор вводят в реактор, который закрывают, и который после этого нагревают до 160°С. Давление и температура увеличиваются до максимума, который зависит от нескольких параметров. В конце реакции извлекают пропоксилированный лигнин. Как это утверждается в данном документе, реакцию проводили в отношении образцов в 100 г.

[10] Кроме того, при наличии данных условий по температуре, давления и остаточного присутствия воды часть пропиленоксида может быть гомополимеризована, как это упоминается в публикации ЕР2816052. После этого пропоксилированный лигнин смешивают с поли(пропилен)гликолями, которые не могут быть легко отделены от пропоксилированного лигнина.

[11] Несмотря на вышесказанное некоторые авторы сумели преодолеть вышеупомянутую проблему, связанную с контролируемым выдерживанием тепловыделения. Собственно говоря, в патенте WO2015/083092 описывается способ, где производят дисперсию твердого лигнина в диспергаторе, таком как полиэтиленгликолевый, ди- или тетраэтиленгликолевый полиэтиленгликолевый диспергатор, со следующим далее добавлением основания. После этого непрерывно добавляют пропиленоксид.

[12] Тем не менее, изготовленный продукт представляет собой смесь из пропоксилированного лигнина и диспергатора, необязательно пропоксилированного и трудно отделяемого от пропоксилированного лигнина. Как это также необходимо отметить, времена реакции являются чрезвычайно продолжительными.

[13] Подобным образом, в патенте US2015/0038665 раскрывается способ, в котором пропиленоксид непрерывно добавляют к смеси, состоящей из лигнина, глицерина, лигнинового полиола и катализатора. Однако, данному способу свойственен огромный недостаток, заключающийся в оставлении в конечном продукте смеси из пропоксилированного лигнина и глицерина или пропоксилированного глицерина.

[14] В дополнение к этому, как это необходимо отметить, лигнин находится в твердой форме. Следовательно, его трудно использовать в виде гомогенной реакционной среды. Он также имеет тенденцию к образованию отложений, способных закупоривать различные компоненты установки, например, реакторы, трубы, клапаны, магистрали и тому подобное... Следовательно, с ними также трудно обращаться на промышленном уровне.

[15] В вышеупомянутых ссылках раскрывается суспензия лигнина в диспергаторах, которые могут солюбилизировать, по меньшей мере, некоторое или все количество лигнина. Однако, в данных способах требуются последующие стадии разделения для выделения пропоксилированного лигнина из побочных продуктов реакции между диспергатором и реагентами.

[16] Таким образом, существует потребность в промышленном способе алкоксилирования, а в особенности пропоксилирования, полифенолов, таких как лигнин, который делает возможным достаточное солюбилизирование и приводит к получению непосредственно используемого продукта, таким образом, продукта, способного быть непосредственно задействованным на последующей стадии, при отсутствии потребности в промежуточной стадии отделения.

[17] Назначение настоящего изобретения заключается в предложении решения, которое разрешило бы все вышеупомянутые проблемы.

[18] Предмет изобретения представляет собой способ производства, по меньшей мере, одного алкоксилированного полифенола, включающий следующие далее последовательные стадии:

(а) проведение реакции для, по меньшей мере, одного полифенола, по меньшей мере, одной алкоксилирующей добавки, по меньшей мере, одного катализатора, в присутствии, по меньшей мере, одного алкоксилированного полифенола в качестве растворителя,

при этом массовое соотношение полифенол/алкоксилированный полифенол в качестве растворителя является меньшим, чем 2, предпочтительно меньшим или равным 1,5, более предпочтительно меньшим или равным 1, еще более предпочтительно меньшим или равным 0,5; и

(b) удаление остаточной алкоксилирующей добавки.

[19] В способе, соответствующем изобретению, используют алкоксилированный полифенол в качестве реакционного растворителя, а в особенности полифенол. В зависимости от количества использующегося растворителя реакционная среда является гетерогенной или гомогенной, в наиболее общем случае гетерогенной. Использование алкоксилированного полифенола в качестве растворителя заключается в солюбилизировании, по меньшей мере, части полифенола и в диспергировании несолюбилизированной части полифенола. Таким образом, данный конкретный выбор растворителя разрешает проблемы, относящиеся к отделению полученного алкоксилированного полифенола. Алкоксилированный полифенол, полученный при использовании способа, соответствующего изобретению, может быть использован неочищенным, без проведения какой-либо очистки, отличной от исключения непрореагировавшей алкоксилирующей добавки и нейтрализации катализатора.

[20] Кроме того, способу, соответствующему изобретению, свойственно преимущество, заключающееся в синтезе алкоксилированного полифенола в условиях, хороших с точки зрения безопасности, в целях обеспечения возможности его осуществления в промышленном масштабе. Действительно, при использовании способа, соответствующего изобретению, контролируемо выдерживают рабочие условия применительно к температуре и давлению. Тепловыделение в реакции в основном контролируемо выдерживают благодаря присутствию растворителя, частично солюбилизрующего полифенол и разбавляющего алкоксилирующую добавку.

[21] В заключение, способу, соответствующему изобретению, также свойственно преимущество, заключающееся в том, что использование алкоксилирующей добавки не ограничивается только пропиленоксидом. Также могут быть использованы и этиленоксид и/или бутиленоксид или их смеси.

[22] Как это необходимо отметить, выражения «от... до...», использующиеся в настоящем описании изобретения, должны пониматься как включающие каждое из упомянутых граничных значений. По всему ходу изложения данного текста давления выражают в мегапаскалях (МПа) абсолютного давления.

[23]Стадия (а): Способ, соответствующий изобретению, включает стадию (а), заключающуюся в проведении реакции для, по меньшей мере, одного полифенола, по меньшей мере, одной алкоксилирующей добавки, по меньшей мере, одного катализатора, в присутствии, по меньшей мере, одного алкоксилированного полифенола в качестве растворителя, при этом массовое соотношение алкоксилированный полифенол/полифенол в качестве растворителя является меньшим, чем 2, предпочтительно меньшим или равным 1,5, более предпочтительно меньшим или равным 1, еще более предпочтительно меньшим или равным 0,5.

[24]Полифенолы: Полифенолы, использующиеся в способе, соответствующем изобретению, могут быть выбраны из природных таннинов, лигнинов и полифенолов, отличных от таннинов и лигнинов, предпочтительно лигнинов. В выгодном случае упомянутый полифенол представляет собой лигнин, предпочтительно выбираемый из крафт-лигнина, лигносульфонатов и органосольвентных лигнинов.

[25] Крафт-лигнин производят в способе изготовления бумаги, имеющем то же самое наименование. Применительно к химической структуре крафт-лигнин представляет собой комбинацию из трех фенольных соединений, представляющих собой кумариловый спирт, конифериловый спирт и синапиловый спирт. Примеры крафт-лигнина, подходящего для использования, включают, помимо прочего, продукт Indulin ATTM, продвигаемый на рынке компанией Ingevity, крафт-лигнин, продвигаемый на рынке компанией Fibria, или лигнин, продвигаемый на рынке компанией Stora Enso.

[26] Лигносульфонаты структурно отличаются от крафт-лигнина благодаря наличию дополнительных в общем случае преобразованных в солевые группы сульфоновых функциональностей, которые придают им лучшую растворимость в воде. Примеры лигносульфонатов включают лигносульфонаты, относящиеся к типам продуктов BorresperseTM, UltrazineTM, UfoxaneTM или даже VanisperseTM.

[27] Органосольвентные лигнины получают в результате химического травления древесных растений, таких как солома зерновых культур, при использовании различных растворителей, подобных муравьиной кислоте или уксусной кислоте. В числе различных источников органосольвентных лигнинов находятся продукт BioligninTM, продвигаемый на рынке компанией CIMV или продвигаемый на рынке компанией Fibria. Предпочтительно использующийся полифенол представляет собой лигнин.

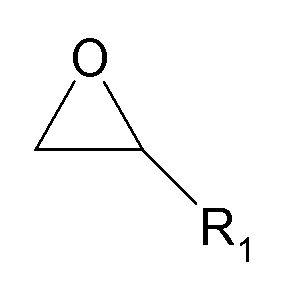

[28]Алкоксилирующие добавки: Алкоксилирующие добавки, использующиеся в способе, соответствующем изобретению, могут быть выбраны из соответствующих соединений, описывающихся представленной ниже формулой (I):

где R1 обозначает атом водорода или алкильный радикал в С1 - С6.

[29] Предпочтительно R1 обозначает атом водорода или алкильный радикал в С1 - С2. Таким образом, алкоксилирующую добавку в особенности предпочтительно выбирают из этиленоксида, пропиленоксида, бутиленоксида и их смесей, предпочтительно пропиленоксида.

[30] Предпочтительно массовое соотношение полифенол/алкоксилирующая добавка находится в диапазоне от 0,05 до 2, предпочтительно от 0,1 до 1, более предпочтительно от 0,15 до 0,9, более предпочтительно от 0,15 до 0,7.

[31] Катализатор: Катализатор, использующийся в способе, соответствующем изобретению, может быть выбран из гидроксидов щелочных металлов, алкоксидов натрия или калия и третичных аминов, выбираемых из триалкиламинов и тетраметилгуанидина, предпочтительно выбран из гидроксидов щелочных металлов.

[32] Более предпочтительно катализатор, использующийся в способе, соответствующем изобретению, может быть выбран из гидроксида лития, гидроксида натрия, гидроксида калия и гидроксида цезия.

[33] В выгодном случае катализатор представляет от 0,01% до 10% (масс.), предпочтительно от 1 до 6% (масс.), по отношению к массе полифенола.

[34]Алкоксилированный полифенол: Алкоксилированный полифенол, использующийся в качестве растворителя для реакции, использующейся в способе, соответствующем изобретению, представляет собой растворитель реагента, представляющего собой полифенол. Таким образом, он солюбилизирует, по меньшей мере, часть полифенола. Алкоксилированный полифенол, полученный в конце стадии (а), представляет собой продукт реакции между полифенолом и алкоксилирующей добавкой.

[35] В выгодном случае алкоксилированный полифенол в качестве растворителя и алкоксилированный полифенол, изготовленный в соответствии со способом, соответствующим изобретению, являются идентичными или различными, предпочтительно идентичными.

[36] Предпочтительно упомянутый алкоксилированный полифенол в качестве растворителя, использующегося на стадии (а), получают в результате проведения реакции между полифенолом и той же самой алкоксилирующей добавкой, что и та, которую используют на стадии (а). Она может быть выбрана из этиленоксида, пропиленоксида, бутиленоксида и их смесей в присутствии, по меньшей мере, одного катализатора.

[37] В выгодном случае упомянутый алкоксилированный полифенол в качестве растворителя получают в соответствии со способом, соответствующим изобретению. В случае проведения реакции в периодическом режиме часть алкоксилированного полифенола, произведенного в ходе одной операции, может быть повторно использована при проведении последующей операции. В случае проведения реакции в непрерывном режиме часть алкоксилированного полифенольного продукта может использоваться в качестве растворителя для реакции, которая имеет место в алкоксилированном полифеноле.

[38] В самой первой операции в периодическом режиме или в начале операции в непрерывном режиме в качестве растворителя может быть использован алкоксилированный полифенол, произведенный при использовании способа, отличного от способа изобретения. Он также может быть получен в соответствии с любым способом, известным для специалистов в соответствующей области техники, таким как способ, описанный в диссертации, озаглавленной «Lignin-based Polyurethanes: Characterization, Synthesis and Applications», Borges Cateto (2008).

[39] Массовое соотношение полифенол/алкоксилированный полифенол в качестве растворителя является меньшим, чем 2, предпочтительно меньшим или равным 1,5, более предпочтительно меньшим или равным 1, а еще более предпочтительно меньшим или равным 0,5. Предпочтительно массовое соотношение полифенол/полиоксиалкиленгликоль в качестве растворителя является большим или равным 0,05.

[40] В выгодном случае массовое соотношение алкоксилированный полифенол/полифенол в качестве растворителя находится в диапазоне от 0,05 до 0,5, предпочтительно от 0,1 до 0,4, а более предпочтительно от 0,1 до 0,3. Упомянутое массовое соотношение соответствует уровням содержания реагентов.

[41] В соответствии с одним предпочтительным вариантом осуществления способа, соответствующего изобретению, алкоксилированный полифенол в качестве растворителя составляет единственный растворитель реакционной среды стадии (а), таким образом, растворитель состоит из алкоксилированного полифенола.

[42]Условия проведения реакции: Стадия (а), соответствующая изобретению, может быть проведена при температуре в диапазоне от 70°С до 200°С, предпочтительно от 70°С до 170°С, более предпочтительно от 100°С до 170°С. Давление реакции может находиться в диапазоне от 0,1 МПа до 1,8 МПа, а предпочтительно от 0,1 МПа до 0,6 МПа.

[43] Предпочтительно продолжительность стадии (а) варьируется в диапазоне от нескольких минут до нескольких часов, предпочтительно от 5 минут до 72 часов, более предпочтительно от 10 минут до 24 часов, еще более предпочтительно от 10 минут до 12 часов.

[44]Стадия (b): В соответствии с представленным выше указанием изобретения способ, соответствующий изобретению, включает стадию (b), заключающуюся в удалении остаточной алкоксилирующей добавки. Для целей настоящего изобретения термин «остаточная алкоксилирующая добавка» относится к непрореагировавшей алкоксилирующей добавке.

[45] Предпочтительно упомянутую стадию удаления остаточной алкоксилирующей добавки проводят в результате варки, что подразумевает выдерживание температуры в диапазоне от 70°С до 170°С, предпочтительно от 70°С до 130°С, для вырабатывания остаточной алкоксилирующей добавки, и/или в результате проведения стадии отпаривания в потоке инертного газа. В альтернативном варианте, упомянутая стадия отпаривания может быть проведена при использовании водяного пара или в условиях вакуума.

[46] Предпочтительно после упомянутой стадии (b) уровень массового содержания остаточной алкоксилирующей добавки является меньшим или равным 1% по отношению к массе алкоксилированного полифенола, полученного в конце стадии (b), предпочтительно меньшим или равным 0,1%, более предпочтительно меньшим или равным 0,01%.

[47] Полученный алкоксилированный полифенол имеет вид темно-окрашенной вязкой жидкости. Неочищенный продукт является непосредственно используемым в том виде, как есть, для изготовления жестких пенополиуретановых (PU) производных, подобных теплоизоляции. Для других областей применения при использовании способов, известных для специалистов в соответствующей области техники, могут быть удалены следовые количества катализатора.

[48] Предпочтительно способ, соответствующий изобретению, включает следующие далее последовательные ступени:

(а1) смешивание в реакторе, по меньшей мере, одного полифенола, по меньшей мере, одного алкоксилированного полифенола в качестве растворителя при вышеупомянутых соотношениях и, по меньшей мере, одного катализатора;

(а2) необязательное высушивание смеси;

(а3) добавление к смеси, по меньшей мере, одной алкоксилирующей добавки.

[49] Предпочтительно необязательную стадию (b), заключающуюся в высушивании смеси, проводят в результате отпаривания при использовании азота или при использовании водяного пара.

[50] Кроме того, способ может быть осуществлен в периодическом, полунепрерывном или непрерывном режимах.

[51] В соответствии с первым вариантом способа, соответствующего изобретению, способ, соответствующий изобретению, является периодическим или полунепрерывным способом. В данном варианте стадия (а) может быть разложена на 3 последовательные стадии:

(а1) смешивание в реакторе, по меньшей мере, одного полифенола, по меньшей мере, одного алкоксилированного полифенола в качестве растворителя при вышеупомянутых соотношениях и, по меньшей мере, одного катализатора;

(а2) необязательное высушивание смеси;

(а3) добавление к смеси, по меньшей мере, одной алкоксилирующей добавки на, по меньшей мере, одной полунепрерывной стадии.

[52] Необязательная стадия (а2) заключается в удалении воды, возможно образовавшейся во время реакции между катализатором и полифенолом или привнесенной катализатором в водном растворе. Данная стадия высушивания (а2) может быть проведена в результате горячего азотного отпаривания, что подразумевает проведение операции при температуре в диапазоне от 50°С до 130°С и необязательно при пониженном давлении в диапазоне от 0,001 МПа до 0,1 МПа.

[53] На стадии (а3) реактор продувают азотом. Давление в нем увеличивают до давления в диапазоне от 0,05 до 0,4 МПа и реакционную смесь нагревают при перемешивании при температуре в диапазоне от 100 до 160°С.

[54] После этого в полунепрерывном режиме вводят алкоксилирующую добавку или смесь из алкоксилирующих добавок при скорости введения, делающей возможным контролируемое выдерживание температуры и безопасного давления. Реакцию в общем случае проводят при температуре в диапазоне от 70°С до 200°С, предпочтительно от 100°С до 170°С. Давление варьируется в соответствии с типом реактора и степенью заполнения последнего и варьируется в диапазоне от 0,1 до 1,8 МПа.

[55] В конце реакции проводят стадию (b) для удаления остаточной алкоксилирующей добавки, которая заключается в вырабатывании остатка алкоксилирующей добавки в результате выдерживания температуры. Имеет место падение давления вплоть до достижения теоретического давления, обусловленного одним только азотом. Для удаления последних следовых количеств алкоксилирующей добавки также возможным является и проведение стадии отпаривания при использовании инертного газа, такого как азот, или при использовании водяного пара и/или в условиях вакуума.

[56] Второй вариант способа, соответствующего изобретению, представляет собой способ, относящийся к непрерывному типу и включающий следующие далее последовательные ступени:

(а1) смешивание в реакторе, по меньшей мере, одного полифенола, по меньшей мере, одного алкоксилированного полифенола в качестве растворителя при вышеупомянутых соотношениях и, по меньшей мере, одного катализатора, при этом упомянутый полифенол, упомянутый алкоксилированный полифенол в качестве растворителя и упомянутый катализатор добавляют непрерывно;

(а2) необязательное высушивание смеси;

(а3) добавление, по меньшей мере, одной алкоксилирующей добавки на, по меньшей мере, одной непрерывной стадии при одновременном непрерывном отборе реакционной среды.

[57] Стадию (а1) проводят в результате подачи полифенола, алкоксилированного полифенола в качестве растворителя и катализатора в реактор. Реактор может представлять собой перемешиваемый резервуар или смесительное устройство, такое как экструдер. Ее проводят при температуре в диапазоне от 70°С до 200°С. Давление может находиться в диапазоне от 0,001 МПа до 0,4 МПа, а предпочтительно от 0,001 МПа до 0,1 МПа. Данная стадия может быть проведена в непрерывном режиме при бесперебойной подаче реагентов и непрерывном отборе полученной реакционной смеси.

[58] Она также может быть проведена и в периодическом режиме при последовательной подаче реагентов, а после этого при проведении стадии смешивания и стадии высушивания в соответствии с описанием изобретения в первом варианте. Вслед за этим произведенная реакционная смесь может непрерывно отправляться на стадию (а3).

[59] На стадии (а3) реакционную смесь, получающуюся в результате со стадии (а1) или необязательно со стадии (а2), и, по меньшей мере, одну алкоксилирующую добавку непрерывно добавляют в реакторную систему, которая может состоять из резервуара с непрерывным перемешиванием или каскада из резервуаров с непрерывным перемешиванием или экструдера. Из реакторной системы непрерывно отбирают неочищенный алкоксилированный полифенол.

[60] Предпочтительно стадия (а3) включает каскад из от 2 до 6 резервуаров с непрерывным перемешиванием. В первый резервуар непрерывно подают реакционную смесь со стадии (а1) или стадии (а2), а в каждый последующий резервуар непрерывно подают поток, отбираемый из предшествующего резервуара.

[61] В выгодном случае в каждый резервуар с непрерывным перемешиванием непрерывно подают часть потока алкоксилирующей добавки в целях получения более компактной полидисперсности алкоксилированного полифенольного продукта.

[62] В реакционной системе температура может выдерживаться в диапазоне от 80 до 200°С, а предпочтительно от 100 до 170°С и более предпочтительно от 130 до 170°С. Давление в общем случае находится в диапазоне от 0,1 до 1,8 МПа.

[63] В начале установки реактор стадии (а1) и реакторная система стадии (а2) могут быть, по меньшей мере, частично заполнены, по меньшей мере, одним алкоксилированным полифенолом.

[64] Алкоксилированный полифенол, полученный при использовании способа, соответствующего изобретению, может быть использован в качестве растворителя в способе производства алкоксилированных полифенолов, в особенности в соответствии с представленным выше определением изобретения.

[65] Предпочтительно способ, соответствующий изобретению, включает стадию (с), заключающуюся в извлечении алкоксилированного полифенола, полученного после стадии (b).

[66] Еще одна цель настоящего изобретения представляет собой алкоксилированный полифенол, получаемый при использовании способа, соответствующего изобретению.

[67] Еще один предмет настоящего изобретения представляет собой использование алкоксилированного полифенола, полученного при использовании способа, соответствующего изобретению, для производства полиуретанов, сложных полиэфиров, неионных или катионных поверхностно-активных веществ, предшественников углеродного волокна биологического происхождения.

[68] Настоящее изобретение, кроме того, иллюстрируется при использовании следующих далее неограничивающих примеров.

ПРИМЕРЫ

Пример 1: Синтез пропоксилированного лигнина в соответствии с изобретением

[69] В автоклав на 6 л добавляют 500,4 г пропоксилированного лигнина, полученного в соответствии со способом, описанным в вышеупомянутой диссертации, рабочая методика которой указывается на страницах 97 и 98 (смотрите таблицу 4,8 Indulin ATTM, рецептуру 30/70/2, страницу 122), при этом упомянутый способ повторяют несколько раз, и 144,8 г прежде высушенного лигнина Indulin ATTM.

[70] Массовое соотношение лигнин/пропоксилированный лигнин составляет 0,29 при расчете на массу, а массовое соотношение катализатор/лигнин составляет 4,5% (масс.).

[71] Последовательно проводят 3 продувания при использовании азота. Также проводят испытания на герметичность. Температуру при перемешивании реакционной среды постепенно увеличивают до 110°С. При данной температуре и при 0,02 МПа проводят азотное отпаривание для высушивания среды на протяжении 1 часа. Создают давление азота 0,286 МПа, а после этого вводят 45 г фракции пропиленоксида. Температуру постепенно увеличивают до температуры в диапазоне от 140°С до 150°С. При 145°С наблюдается начало реакции. При температуре 150°С и при максимальном давлении 0,55 МПа вводят весь пропиленоксид, то есть, 830 г, при среднем расходе 200 г/час. Температуру выдерживают при 150°С вплоть до достижения уровня давления. В конце добавления смесь оставляют перемешиваться на протяжении одного часа в целях вырабатывания всего пропиленоксида, после этого остаток отпаривают при использовании азота на протяжении 1 часа при 100°С. Извлекают 1455 г продукта в виде темной вязкой жидкости. Продукт является гомогенным и не содержит зерно непрореагировавшего лигнина. Его гидроксильное число (IOH) составляет 160 мг КОН/г.

Пример 2

[72] В соответствии с протоколом, описанным в примере 1, реализуют 5 последовательных партий. Пропоксилированный лигнин, использующийся в первой партии, представляет собой продукт, полученный в примере 1. Часть продукта каждой партии составляет пропоксилированный лигнин следующей далее партии.

[73] Согласно наблюдениям продукт каждой партии представляет собой гомогенную темную вязкую жидкость, которая не содержит зерно непрореагировавшего лигнина.

Реферат

Изобретение относится к способу производства алкоксилированных полифенолов, а именно алкоксилированных лигнинов. Способ производства алкоксилированного полифенола включает проведение реакции полифенола с алкоксилирующей добавкой в присутствии катализатора и алкоксилированного полифенола в качестве растворителя, причем массовое соотношение полифенол/алкоксилированный полифенол в качестве растворителя является меньшим чем 2, предпочтительно меньшим или равным 1,5, более предпочтительно меньшим или равным 1, еще более предпочтительно меньшим или равным 0,5, с последующим удалением остаточной алкоксилирующей добавки. Алкоксилированный полифенол, полученный при использовании способа, соответствующего изобретению, может быть использован в качестве растворителя в способе производства алкоксилированных полифенолов, а также для производства полиуретанов, сложных полиэфиров, неионных или катионных поверхностно-активных веществ, предшественников углеродного волокна биологического происхождения. 4 н. и 11 з.п. ф-лы.

Формула

Документы, цитированные в отчёте о поиске

Пенопласт на основе фенольных смол

Комментарии