Способ получения полых углеродных волокон - RU2791775C1

Код документа: RU2791775C1

Чертежи

Описание

Настоящее изобретение относится к углеродным материалам, в частности к получению полых углеродных волокон (УВ), используемых для изготовления капилляров, мембран, фильтров, разделителей в отсеках батарей и композиционных материалов. Подобные углеродные материалы, в связи химической инертностью и высокой термостойкостью, могут быть использованы при работе в агрессивных средах и при повышенной температуре рабочей зоны, в том числе в качестве высокотемпературных фильтров.

В настоящее время известны многие способы получения и применения полых УВ. Сырьем для получения УВ используют такие прекурсоры, как волокна из полиакрилонитрила (ПАН), обычный и жидкокристаллический мезофазный пеки (нефтяной изотропный пек), вискозные нити, целлюлоза (хлопковое волокно), гидратцеллюлоза, феноло-формальдегидная смола и др.

Наиболее ранним из известных является [Hulteen, J. С, Chen, Н. X., Chambliss, С.K., and Martin, С.R. (1997). Template synthesis of carbon nanotubule and nanofiber arrays. Nanostruct. Mater. 9, 133-136. doi: 10.1016/S0965-9773(97)00036-6] способ получения полого УВ с использованием пористых анодных пластин из оксида алюминия. В этом способе анодные пластины пропитывают раствором полиакрилонитрила и затем высушивают, далее нагревают без доступа воздуха, осуществляя карбонизацию полиакрилонитрила в порах. При карбонизации происходит усадка образующегося углеродного материала в сторону стенок пор с образованием внутренней полости. На этом этапе получают анодные пластины, стенки пор которых покрыты изнутри углеродом. Далее в этом способе оксид алюминия растворяют в горячей щелочи высвобождая таким образом полые УВ. К недостаткам такого метода можно отнести то, что длина волокна ограничена толщиной анодной пластины, а также дороговизну анодных пластин как расходного материала и большое количество агрессивных жидких отходов.

Известен в нескольких вариантах [Loscertales, I. G., Barrero, A., Marquez, М., Spretz, R., Velarde-Ortiz, R., and Larsen, G. (2004). Electrically forced coaxial nanojets for one-step hollow nanofiber design. J. Am. Chem. Soc. 126, 5376-5377. doi: 10.1021/ja049443j; Wang, Y., Li, G., Jin, J., and Yang, S. (2017]. Hollow porous carbon nanofibers as novel support for platinum-based oxygen reduction reaction electrocatalysts. Int. J. Hydrog. Energy 42, 5938-5947. doi: 10.1016/j.ijhydene.2017.02.012] способ изготовления полых УВ путем наноспиннинга двух разных полимеров: легкоразлагаемого для образования удаляемого ядра и карбонизующегося для образования наружной оболочки. Полученное двуслойное волокно подвергают двухшаговой термической обработке, сначала испаряя полимер из ядра, затем карбонизируя полимер во внешней оболочке. К недостаткам такого метода можно отнести то, что применение наноспиннинга приводит к образованию наноразмерного волокна, обладающего высокой удельной поверхностью, что может противоречить применению в большинстве областей в силу пониженной устойчивости.

Известен [патент US 9,828,700 В2, МПК D06M 13 / 262, опубликован 24.09.2015] способ изготовления полых УВ из предварительно сформированного многокомпонентного полимерного волокна, содержащего полиолефиновый компонент и внутреннее ядро из легкоразлагаемого компонента. В этом способе сначала многокомпонентное волокно нагревают, удаляя легкоразлагаемый компонент и получая полое полиолефиновое волокно; затем полое полиолефиновое волокно подвергают сульфонированию; затем сульфонированное волокно подвергают высокотемпературной карбонизации и получают полое УВ. К недостаткам такого метода можно отнести сложную процедуру изготовления с применением дорогостоящих полимерных прекурсоров, а также низкое качество образующего готовое волокно углеродного материала, так как высококачественные углеродные материалы образуются при карбонизации не олефинов, а ограниченного круга полимеров-прекурсоров -полиакрилонитрила, вискозы, пека.

Известен [патент US 10,774,447 В2, МПК D01D 5/04, опубликован 01.08.2019] способ изготовления полых УВ из предварительно сформированного многокомпонентного полимерного волокна. В этом способе многокомпонентное полимерное волокно вытягивают из двух полимерных прекурсоров, причем первый прекурсор представляет собой раствор первого полимера и легкоразлагаемого компонента в первом растворителе, в который введено множество углеродных нанотрубок (УНТ); второй прекурсор представляет собой раствор второго полимера во втором растворителе. При этом легкоразлагаемый компонент подбирают таким образом, чтоб он был несмешиваемым с первым полимером и несмачивающим УНТ. При совместном вытягивании первый прекурсор образует внутреннее ядро волокна, а второй прекурсор - наружную оболочку, причем роль УНТ состоит в том, что они способствуют ориентации молекул первого полимера вдоль оси формируемого волокна. Далее в этом способе проводят окисление при нагревании, в ходе чего легкоразлагаемый компонент удаляется из ядра волокна образуя внутреннюю полость, а первый и второй полимеры меняют природу межмолекулярных связей и готовятся к карбонизации. Далее в этом способе проводят карбонизацию путем нагревания в инертной среде, в ходе чего первый и второй полимеры переходят в углеродные фазы образуя таким образом полое УВ, имеющее наружную оболочку (на основе второго полимера), внутренний слой (на основе первого полимера, ориентированного УНТ) и внутреннюю полость. К недостаткам такого метода можно отнести сложную многошаговую процедуру изготовления с применением дорогостоящих полимерных прекурсоров.

Наиболее близким по технической сущности (прототипом) является способ получения полых УВ из хлопкового волокна [Yunming Li, Yong-Sheng Hu, Maria-Magdalena Titirici, Liquan Chen, Xuejie Huang. Hard Carbon Microtubes Made from Renewable Cotton as High-Performance Anode Material for Sodium-Ion Batteries. Advanced Energy Materials, 2016, https://doi.org/10.1002/aenm.201600659]. Согласно этому способу хлопковое волокно подвергают быстрому нагреву при 1300°С, что приводит к одновременной более быстрой карбонизации наружных слоев волокна, коллапсу составляющей волокно целлюлозы во внутренней части с образованием внутренней полости и удалением продуктов разложения через внутреннюю полость. К недостаткам данного способа можно отнести несовершенную кристаллическую структуру полученного углеродного материала (так называемый hard carbon) и сильные искажения формы волокна, что является именно следствием быстрого разложения целлюлозы, - это ограничивает возможные области применения областью анодных материалов для аккумуляторов.

Задачей заявленного технического решения является разработка упрощенного и ускоренного способа получения полых УВ, пригодных для изготовления мембран, высокотемпературных фильтров и композиционных материалов.

Для решения поставленной задачи на основе экспериментальных наблюдений был использован в качестве прекурсора нефтяной изотропный пек и сверхдлинные углеродные нанотрубки. Нефтяной изотропный пек получают из тяжелой смолы пиролиза при Ткип. 240°С, фракционный состав фаз: α1 - 0%, α - 26,5%, β - 64,1%, γ - 9,4%. Температура режима получения плавкого изотропного нефтяного пека 360°С при пониженном давлении (10-13 мм. рт.ст.). Из такого пека легко можно сформовать, окислить и карбонизировать УВ высокого качества как описано [О.Н. Абрамов, Д.В. Сидоров, Т.Л. Апухтина, В.А. Храмкова. Получение пекового углеродного волокна на основе нефтяного сырья. Химия и химическая технология, 2015, том 58, вып. 5, с. 86-89]. Сверхдлинные углеродные нанотрубки получают методом CVD при температуре 1200° разложением смеси этанола-ацетона-тиофена на железосодержащем катализаторе [V.Z. Mordkovich, N.V. Kazennov, V.S. Ermolaev, E.A. Zhukova, A.R. Karaeva, "Scaled-up process for producing longer carbon nanotubes and carbon cotton by macro-spools", Diamond and Related Materials, 2018, 83, pp 15-20. https://doi.org/10.1016/i.diamond.2018.01.017]. В результате экспериментальных наблюдений был сделан вывод о том, что введение определенного количества сверхдлинных УНТ 0,6-1,2% масс. в плавкий нефтяной изотропный пек перед формованием углеродного волокна с нагревом влияет на процесс карбонизации сформованного углеродного волокна в инертной среде (азота, аргона или гелия) и позволяет получать полое УВ, не применяя дополнительных сложных технических приемов изготовления.

Процесс получения полого углеродного волокна происходит в три стадии:

- на первой стадии в расплав прекурсора - нефтяной изотропный пек, ввводят сверхдлинные углеродные нанотрубки в количестве 0,6 - 1,2% масс., продавливают через фильеру при температуре 200-300°С и формируют пековое углеродное волокно.

- на второй стадии сформованное пековое углеродное волокно окисляют, выдерживая его на воздухе при температуре 200-300°С, при этом на поверхности образуется неплавкая корочка за счет процесса термоокислительной сшивки.

- на третьей стадии производят карбонизацию окисленного пекового УВ постепенным нагреванием в инертной среде (азота, аргона или гелия) при температуре 2200°С. В таких условиях практически полностью разрушаются алифатические боковые цепи, происходит ароматизация циклоалифатических групп, ароматические молекулы конденсируются с образованием полициклических структур, изменяется химический состав пекового УВ и содержание углерода на конечной стадии карбонизации увеличивается до 96% масс. В случае получения У В из нефтяного пека карбонизация приводит к тому, что газообразные продукты разложения просачиваются сквозь неплавкую корочку на внешней стенке УВ, в результате чего образуется сплошное УВ фиг.1А. В случае же добавления к нефтяному изотропному пеку сверхдлинных УНТ в количестве 0,6-1,2% масс. сверхдлинные УНТ армируют наружную стенку УВ и затрудняют проникновение сквозь нее газообразных продуктов разложения, в результате газообразные продукты разложения выталкивают расплавленное ядро через торцевую поверхность волокна образуя полое УВ фиг.1Б.

Использование именно сверхдлинных УНТ обусловлено тем, что применение иных видов (коротких) УНТ не приводит к образованию газонепроницаемой армированной неплавкой корочки на поверхности УВ после окисления.

Использованный интервал концентраций сверхдлинных УНТ в расплавленном нефтяном изотропном пеке 0,6-1,2% масс., обусловлен тем, что при использовании концентраций менее 0,6% масс. не образуется газонепроницаемая армированная неплавкая корочка на поверхности УВ после окисления; а при использовании концентраций свыше 1,2% масс. не удается провести формование УВ из-за слишком высокой вязкости массы, полученной при введении УНТ.

Таким образом, установленный экспериментально совокупный набор оптимальных значений параметров для получения полых УВ позволяет достигнуть поставленную цель.

На фиг.1-2 приведены схема и фотографии, поясняющие изобретение:

на фиг.1 приведена схема, показывающая трансформации сформованного углеродного волокна при окислении и при карбонизации: А - углеродное волокно, сформованное из плавкого нефтяного пека; Б - углеродное волокно, сформованное из смеси плавкого нефтяного пека и 1% масс., сверхдлинных УНТ;

на фиг.2 показаны электронные микрофотографии УВ, полученного на основе плавкого нефтяного пека: А - из плавкого нефтяного пека, Б - из смеси плавкого нефтяного пека и 0,1% масс., сверхдлинных УНТ, В - из смеси плавкого нефтяного пека и 1% масс., сверхдлинных УНТ.

Примеры реализации способа.

Пример 1. Способ получения полого У В осуществляли следующим образом:

1. Подготовка прекурсора - нефтяного изотропного пека. Для получения УВ используют нефтяной изотропный пек, полученный из тяжелой смолы пиролиза, температура кипения пека составляла 240°С, волокнообразующие свойства были обеспечены фракционным составом с содержанием фаз: α1 - 0%, α - 26,5%, β - 64,1%, γ - 9,4%. Температура режима получения плавкого изотропного нефтяного пека - 360°С при пониженном давлении (10-13 мм. рт.ст.).

2. Введение в плавкий нефтяной изотропный пек УНТ до достижения концентрации 1% масс.

Операцию проводили в 3 этапа:

1) смешивают взвесь сверхдлинных УНТ в толуоле (Ос.ч.) с плавким нефтяным изотропным пеком в инертной среде, производят отгонку толуола (150°С) и останавливают мешалку вследствие затвердевания смеси;

2) нагревают смесь плавкого нефтяного изотропного пека и сверхдлинных УНТ до 280 С и перемешивают в течение 2 часов;

3) быстро охлаждают при постоянном перемешивании до затвердевания углеродной массы и выдерживают при пониженном давлении (~ 10 мм. рт.ст.).

3. Формование пекового углеродного волокна

Формование пекового углеродного волокна проводят в поршневой машине Fourne KS 42 с диаметром канала фильеры 250 мкм. Скорость подачи сырья (производительность поршня формовочной машины) составлет 0,3-1,0 см3/мин. Давление в камере в пределах 0-5 атм.

4. Окисление (окислительная стабилизация) пекового углеродного волокна

Окисление пекового углеродного волокна проводят в печи НК 6.6.6/5И4, размеры рабочего пространства - 600×600×600. Окислительная среда - воздух. Температура окисления - 250°С, выход на режим - 67 ч. (для УВ с 1,0 масс. % УНТ - 43 ч.), время на режиме - 1 ч.

5. Карбонизация

Карбонизацию пекового углеродного волокна проводят при температуре 2200°С, выход на режим - 8 ч. В результате происходит формирование полого УВ.

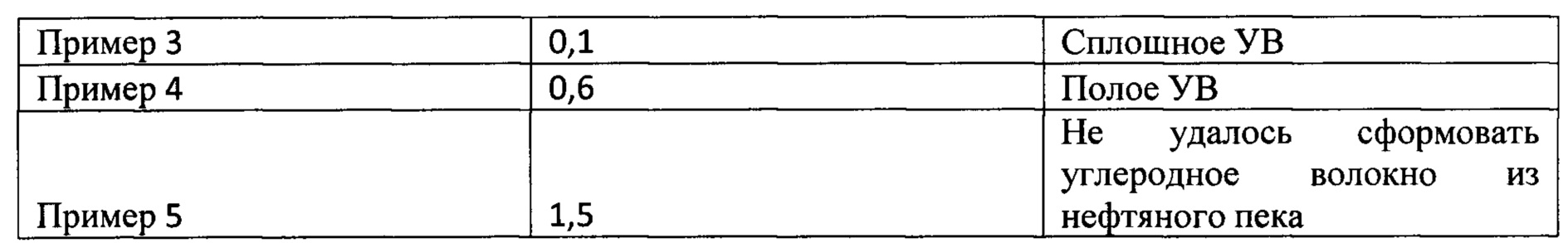

Примеры 2-5. Способ получения полого УВ осуществляют аналогично Примеру 1, но содержание сверхдлинных УНТ в нефтяном пеке изменяют в пределах 0÷1,5% масс. Изменение содержания сверхдлинных УНТ в пеке приводило к изменению технического результата как показано в таблице 1.

Таким образом, предложенный способ является упрощенным и ускоренным по сравнению с аналогами и позволяет создавать полые углеродные волокна. Технический результат - полые углеродные волокна со стенками, армированными сверхдлинными углеродными нанотрубками.

Из приведенных примеров видно, что заявленные в изобретении параметры обоснованы и позволяют получать материал, представляющий собой полые углеродные волокна.

Реферат

Настоящее изобретение относится к получению полых углеродных волокон (УВ) для изготовления капилляров, мембран, фильтров, разделителей в отсеках батарей и композиционных материалов, используемых при работе в агрессивных средах и при повышенной температуре рабочей зоны. В соответствии с заявленным способом получения полых углеродных волокон в нефтяной изотропный пек вводят 0,6-1,2 мас.% сверхдлинных углеродных нанотрубок, нагревают и формуют углеродное волокно, окисляют на воздухе при температуре 200-300°С с получением на поверхности неплавкой корочки за счёт процесса окислительной сшивки и карбонизируют путем нагрева в инертной среде азота, аргона или гелия при температуре 2200°С. Технический результат - разработка упрощенного и ускоренного способа получения полых УВ. 1 з.п. ф-лы, 2 ил., 1 табл., 5 пр.

Формула

Документы, цитированные в отчёте о поиске

Способ получения длинных углеродных нанотрубок и устройство для осуществления этого способа

Комментарии