Получаемый из единой полимерной системы нетканый материал из склеенных по площади волокон - RU2435881C1

Код документа: RU2435881C1

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится в целом к нетканым материалам, более точно к нетканым материалам, получаемым из полимеров, которые подвергают кристаллизации под действием напряжения.

Предпосылки создания изобретения

Нетканые материалы, получаемые из волокон, которые термически соединены, друг с другом, производятся в течение многих лет. Известны две обычные технологии склеивания, включающие склеивание по площади и точечное склеивание. При склеивании по площади склеивание осуществляют на всем протяжении нетканого материала в местах соприкосновения волокон нетканого материала друг с другом. Это может быть сделано различными способами, такими как путем пропускания нагретого воздуха, пара или другого газа через полотно из не склеенных волокон, чтобы вызвать плавление волокон и их сплавление друг с другом в точках соприкосновения. Склеивание по площади также может быть осуществлено путем пропускания полотна из волокон через каландр, состоящий их двух гладких стальных валков, которые нагревают, чтобы вызвать размягчение и сплавление волокон. При точечном склеивании полотно из волокон пропускают через нагретый каландр, состоящий из двух прижимных валков, по меньшей мере один из которых имеет рельефную поверхность с выступами. Обычно один из нагретых валков является рельефным валком, а взаимодействующий валок имеет гладкую поверхность. По мере прохождения полотна через каландр отдельные волокна термически соединяются друг с другом в отдельных точках или областях, в которых волокна соприкасаются с выступами рельефного валка, а в промежутках между этими точками соединения волокна остаются не склеенными.

Точечное соединение может эффективно применяться для склеивания нетканых материалов, получаемых из термопластичных волокон с одинаковым полимерным составом и сходной температурой плавления. Однако склеивание по площади, как правило, неприменимо для нетканых материалов этого типа, поскольку обычно требуется присутствие связующего компонента, который размягчается и плавится при более низкой температуре, чем температура плавления волокон, чтобы обеспечить склеивание. Одним из примеров хорошо известного промышленно производимого нетканого материала из склеенных по площади волокон является материал, продаваемый под зарегистрированным товарным знаком Reemay® компанией Fiberweb Inc. (Олд-Хикори, штат Теннеси, США). Этот нетканый материал фильерного способа производства обычно получают согласно идеям патентов US 3384944 и 3989788, в которых перемешивают друг с другом нити полимерной композиции с более высокой температурой плавления и полимерной композиции с более низкой температурой плавления и осаждают на движущуюся ленту, чтобы получить полотно. Полотно из нитей пропускают через установку для склеивания горячим воздухом, в которой нити композиции с более низкой температурой плавления размягчаются и плавятся, склеивая полотно на всем протяжении, в результате чего получают нетканый материал с желаемыми физическими свойствами. Нити, состоящие из полимерной композиции с более высокой температурой плавления, не плавятся во время склеивания и обеспечивают прочность материала. Так, например, в материале Reemay® в качестве композиции с более высокой температурой плавления используют гомополимер сложного полиэфира, а в качестве и связующей композиции с более низкой температурой плавления используют сополимер сложного полиэфира.

Необходимость использовать две отдельные полимерные композиции усложняет технологию обращения и переработки и затрудняет утилизацию или повторное использование отходов из-за присутствия двух различных полимерных композиций. Кроме того, температура плавления композиции с более низкой температурой плавления налагает ограничения на температурный режим, в котором может применяться нетканый материал.

Краткое изложение сущности изобретения

В настоящем изобретении предложен нетканый материал, получаемый из единой полимерной системы. Более точно, в настоящем изобретении применяется система на основе полукристаллической полимерной смолы, которую подвергают кристаллизации под действием напряжения в процессе формования волокон. Согласно настоящему изобретению из полукристаллической полимерной смолы получают преимущественно аморфные волокна для склеивания нетканого материала и полукристаллических волокон, чтобы придать прочность материалу. Предложен нетканый материал из склеенных по площади волокон, в котором множество полукристаллических волокон термически соединены друг с другом и сформованы преимущественно из одной полимерной композиции.

Характеристическая вязкость (ХВ), расход, скорость формования, температуры плавления, температуры быстрого охлаждения и скорости потока полимеров входят в число параметров процесса, которые влияют на растягивающее напряжение и могут использоваться для обеспечения желаемой кристалличности волокон нетканого материала. Кристаллизующийся полимер в некристаллизованном или аморфном состоянии способен эффективно образовывать термические соединения при относительно низких температурах, но после кристаллизация формирование термических соединений затруднено. В настоящем изобретении используются эти параметры процесса для получения как полукристаллического волокна, придающего прочность материалу, так аморфного волокна, обеспечивающего формирование термических соединений. После формирования термических соединений волокна обоих типов присутствуют в материале в полукристаллическом или преимущественно кристаллизованном состоянии.

Согласно одной из особенностей настоящего изобретения предложен способ изготовления нетканого материала, в котором экструдируют из расплава кристаллизующийся полимер, чтобы получить множество волокон, и создают условия обработки полимера, в которых получают первый полимерный компонент, являющийся по меньшей мере частично кристаллическим, и второй полимерный компонент, являющийся преимущественно аморфным. Первый полимерный компонент находится в полукристаллизованном состоянии и представляет собой матричный компонент материала. Второй компонент полимера не подвергается существенной кристаллизация, в результате чего он остается преимущественно в аморфном состоянии. Поскольку второй полимерный компонент имеет более низкую температуру размягчения, чем первый полимерный компонент, второй полимерный компонент служит связующим компонентом материала.

Волокна осаждают на сборную поверхность, чтобы сформовать полотно, содержащее как частично кристаллический первый полимерный компонент, так и аморфный второй полимерный компонент. Затем волокна термически соединяют друг с другом, чтобы получить нетканое полотно из склеенных волокон, в котором аморфный второй полимерный компонент размягчается и плавится, образуя соединения с первым полимерным компонентом. В процессе соединения связующее вещество становится липким под действием тепла и сплавляется с матричным компонентом соседних волокон в точках соприкосновения. Образование соединений также влияет на кристаллизацию второго полимерного компонента, в результате чего оба полимерных компонента получаемого нетканого материала из склеенных волокон являются по меньшей мере частично кристаллическими.

В одном из вариантов осуществления экструдируют из расплава непрерывные нити, имеющие одинаковый полимерный состав, и создают условия их обработки, в которых получают первый и второй полимерные компоненты с различными степенями кристаллизации. Например, во время экструзии из первого полимерного компонента формуют волокна, что приводит к кристаллизации первого полимерного компонента под действием напряжения, а на второй полимерный компонент воздействуют напряжением, недостаточным для того, чтобы вызвать существенную кристаллизацию. Величину напряжения, которым воздействуют на полимерные компоненты, можно варьировать с использованием различных параметров процесса, чтобы придать волокнам желаемую кристалличность. Такие параметры процесса включают характеристическую вязкость (ХВ), расход, скорость формования, температуры плавления, температуры быстрого охлаждения, скорости потока, степень вытяжки полимеров и т.п.

В одном из вариантов осуществления настоящего изобретения предложено нетканое полотно фильерного способа производства, которое состоит из отдельной матрицы и связующих нитей, содержащих гомополимер полиэтилентерефталата (PET). Матричные нити имеют более высокую характеристическую вязкость (ХВ), чем связующие нити, и их экструдируют из расплава в условиях, в которых получают матричные нити с более высокой кристалличностью, чем связующие нити. В некоторых вариантах осуществления связующие нити могут иметь температуру размягчения примерно на 10°С ниже температуры размягчения матричных нитей. Затем нити склеивают по площади, чтобы между ними образовались соединения в точках соприкосновения. После образования термических соединений как матричные, так и связующие нити находятся в полукристаллизованном состоянии и обычно имеют единый пик плавления, как это продемонстрировано на диаграмме дифференциальной сканирующей калориметрии (DSC, от английского - differential scanning calorimetry). В одном из вариантов осуществления матричные нити формуют из гомополимера PET с характеристической вязкостью около 0,65 дл/г или более, такой как 0,68 дл/г, а связующие нити формуют из гомополимера PET с характеристической вязкостью около 0,62 дл/г или менее, такой как 0,61 дл/г.

В одном из дополнительных вариантов осуществления настоящего изобретения предложен нетканый материал, состоящий из двухкомпонентных нитей, которые представляют собой нити с оболочкой из второго компонента или с выступами в виде множества лепестков. Материалом оболочки или лепестковых выступов является связующий компонент нити, а сердцевиной является матричный компонент. В одном из вариантов осуществления двухкомпонентные нити содержат гомополимер PET, включающий компоненты с низкой и высокой характеристической вязкостью (ХВ), которые соответствуют связующему и матричному компоненту, соответственно. Из двухкомпонентных нитей формуют волокна со скоростями, на которых компонент с более высокой ХВ кристаллизуется под действием напряжения и служит матричным компонентом, а полимерный компонент с более низкой ХВ остается преимущественно в аморфном состоянии и служит связующим компонентом. В одном из частных вариантов осуществления двухкомпонентные нити содержат от 5 до 20% по весу компонента с более низкой ХВ и от 80 до 95% по весу компонента с более высокой ХВ.

Согласно другой особенности связующей смолой может служить вторичный PET. ХВ вторичного PET доводят примерно до 0,62 или менее, чтобы использовать его в качестве связующих смол. Для разрыва полимерной цепи PET у вторичного полимерного материала может применяться добавка, снижающая ХВ вторичного полимера. В этом варианте осуществления волокна могут содержать отдельную матрицу и связующее вещество или представлять собой двухкомпонентные волокна.

Нетканые полотна согласно изобретению могут быть получены из разнообразных аморфных полимерных композиций, которые могут кристаллизоваться под действием напряжения, таких как нейлоны и сложные полиэфиры, включая полиэтилентерефталат (PET), молочную поликислоту (PLA), политриметилентерефталат (РТТ) и полибутилентерефталат (РВТ).

Краткое описание чертежей

После описания изобретения в общих чертах далее оно будет описано со ссылкой сопровождающие его чертежи, которые необязательно представлены в масштабе и на которых:

на фиг.1 показан вид в перспективе нетканого материала фильерного способа производства, содержащего непрерывные нити, которые являются по меньшей мере частично кристаллическими, и непрерывные нити, которые являются аморфными по своему характеру,

на фиг.2 схематически проиллюстрировано устройство для изготовления нетканых материалов согласно одному из вариантов осуществления настоящего изобретения,

на фиг.3 проиллюстрировано поперечное сечение двухкомпонентной нити, первый компонент которой является по меньшей мере частично кристаллическим, а второй компонент является аморфным по своему характеру и у которой первый и второй компоненты содержатся в различных частях поперечного сечения нити,

на фиг.4 проиллюстрирован многолепестковая двухкомпонентная нить, у которой первый и второй компоненты содержатся в различных частях поперечного сечения,

на фиг.5 проиллюстрирована трехлепестковая двухкомпонентная нить, у которой первый и второй компоненты содержатся в различных частях поперечного сечения,

на фиг.6 показан вид в поперечном сечении композиционного нетканого материала, имеющего структуру из материала фильерного способа/материала, полученного аэродинамическим способом из расплава/материала фильерного способа согласно одному из вариантов осуществления настоящего изобретения,

на фиг.7 показана полученная методом сканирующей электронной микроскопии микрофотография известного из уровня техники нетканого материала, содержащего сополимерные связующие нити и гомополимерные матричные нити,

на фиг.8 проиллюстрировано поперечное сечение полученной методом сканирующей электронной микроскопии микрофотографии нетканого материала, показанного на фиг.7,

на фиг.9 показана полученная методом сканирующей электронной микроскопии микрофотография нетканого материала согласно настоящему изобретению, который содержит непрерывные матричные и связующие нити, которые склеены друг с другом,

на фиг.10 проиллюстрировано поперечное сечение полученной методом сканирующей электронной микроскопии микрофотографии нетканого материала, показанного на фиг.9,

на фиг.11 проиллюстрирована диаграмма дифференциальной сканирующей калориметрии (DSC) показанного на фиг.7 известного из уровня техники нетканого материала, на которой показаны различающиеся температуры плавления связующих нитей из сополимера PET и матричных нитей из гомополимера PET,

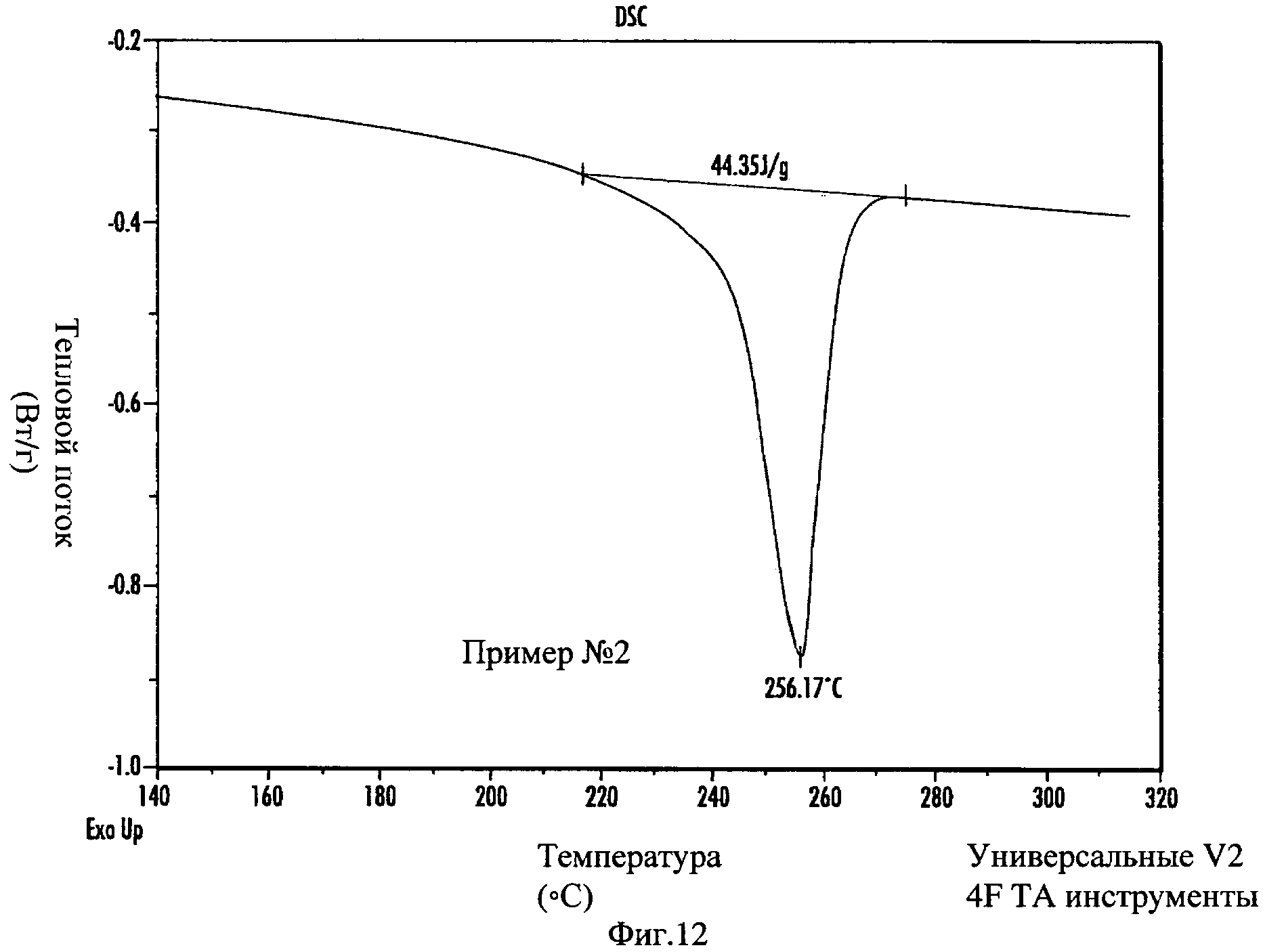

на фиг.12 проиллюстрирована диаграмма дифференциальной сканирующей калориметрии (DSC) показанного на фиг.9 нетканого материала, на которой показана единая температура плавления связующих и матричных нитей,

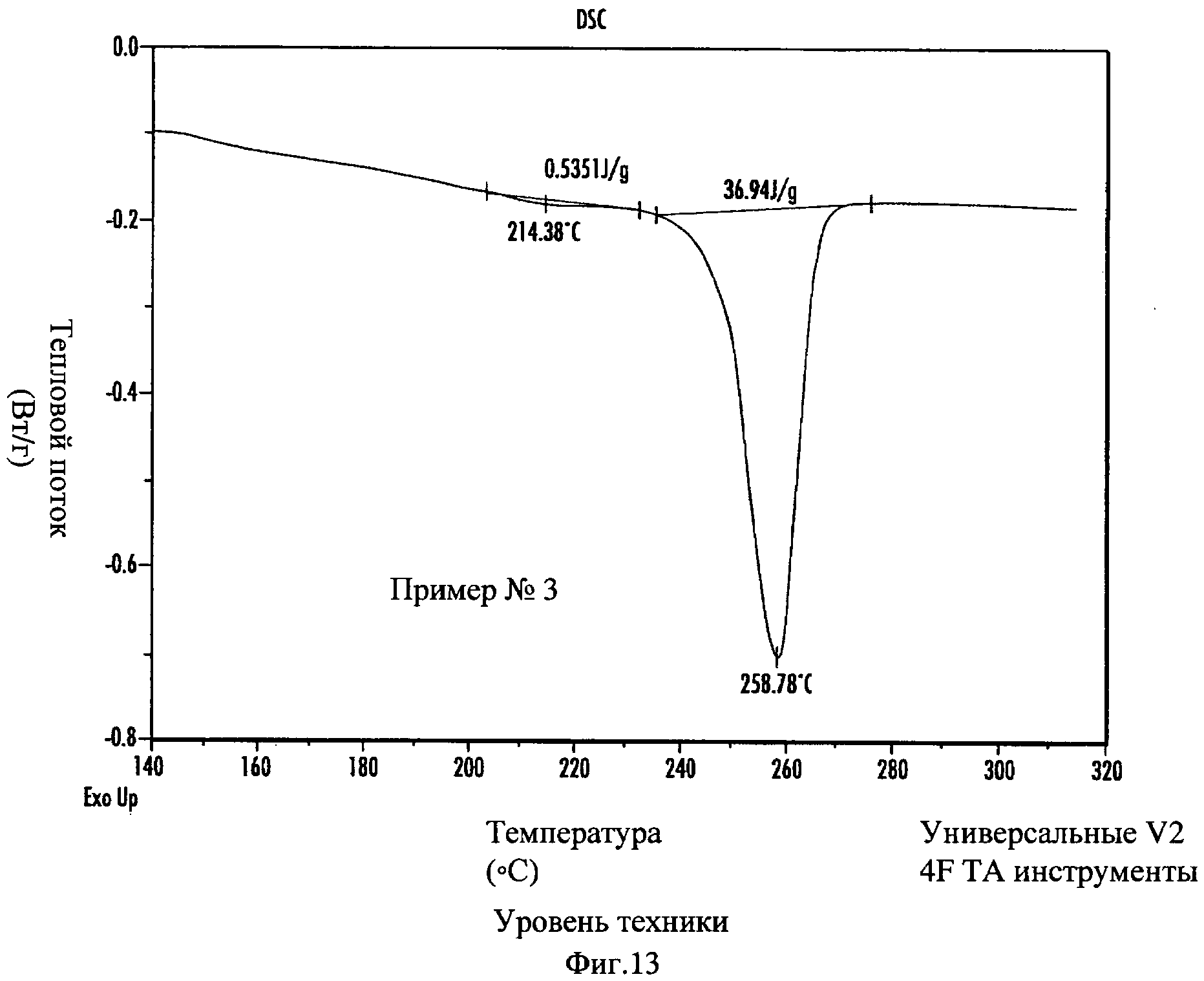

на фиг.13 проиллюстрирована диаграмма дифференциальной сканирующей калориметрии (DSC) известного из уровня техники нетканого материала, содержащего сплошные двухкомпонентные нити, в котором связующим компонентом является сополимер PET, а матричным компонентом является гомополимер PET, при этом на диаграмме DSC показаны различающиеся температуры плавления связующего и гомополимерного компонентов,

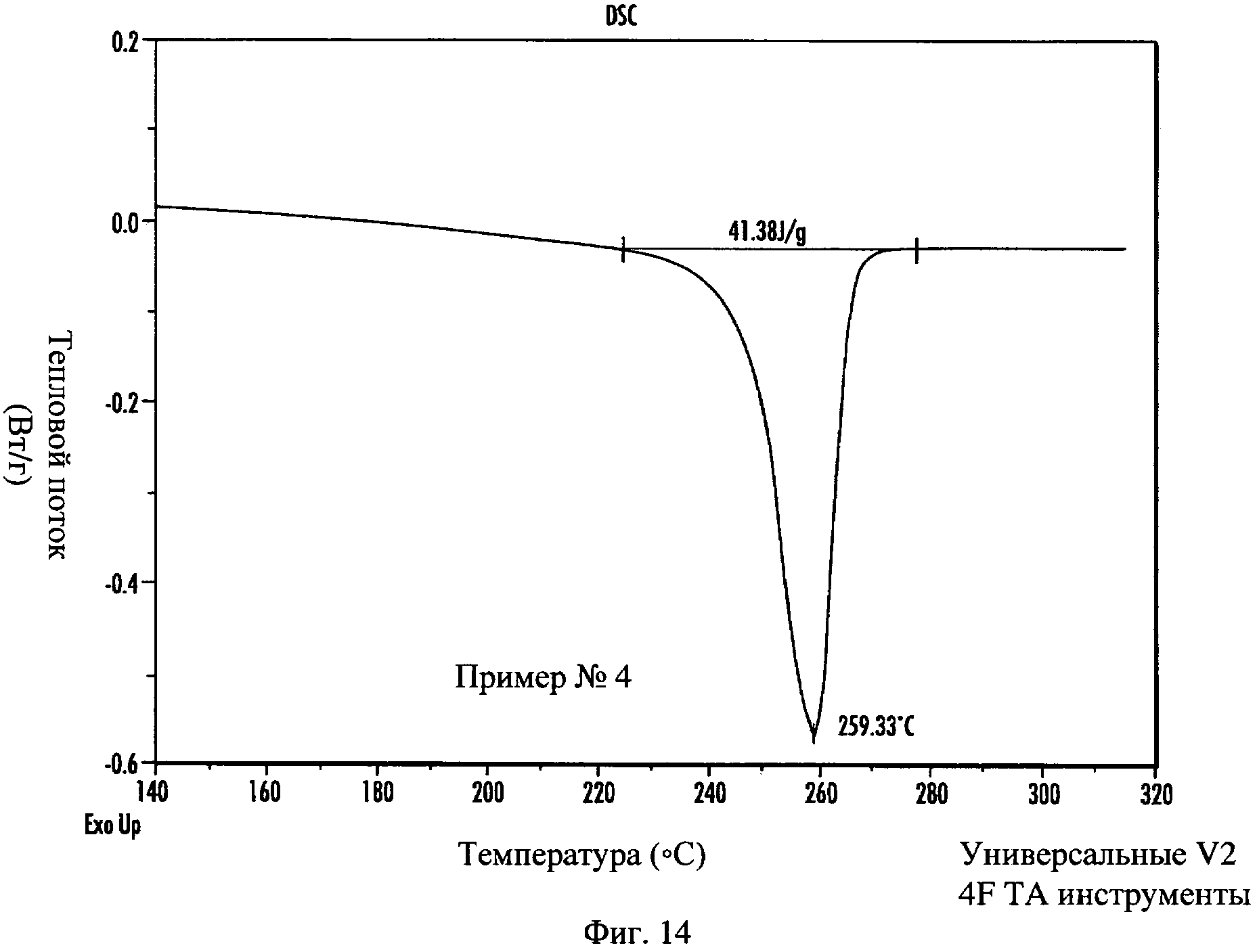

на фиг.14 проиллюстрирована диаграмма дифференциальной сканирующей калориметрии (DSC) нетканого материала согласно изобретению, содержащему двухкомпонентные нити, в котором связующий компонент на основе PET является оболочкой, а матричный компонент на основе PET является сердцевиной, при этом на диаграмме DSC показана единая температура плавления связующего и матричного компонентов,

на фиг.15А проиллюстрирована микрофотография нетканого материала, состоящего из матричных и связующих гомополимерных нитей, которые термически соединены друг с другом, при этом материал окрашен, чтобы выявить различающиеся степени ориентации в матрице и связующих нитях, и

на фиг.15Б в полутоновой шкале представлена показанная на фиг.15А микрофотография, иллюстрирующая нетканый материал, состоящий из матричных и связующих гомополимерных нитей, которые термически соединены друг с другом, при этом материал окрашен с целью выявления различающихся степеней ориентации в матрице и связующих нитях.

Подробное описание изобретения

Далее настоящее изобретение будет более подробно описано со ссылкой на сопровождающие его чертежи, на которых проиллюстрированы некоторые, но не все варианты осуществления. В действительности, изобретение может быть воплощено во множестве различных форм и не должно считаться ограниченным изложенными далее вариантами осуществления, которые приведены с целью соблюдения соответствующих за законодательных требований. Одинаковые элементы везде обозначены одинаковыми позициями.

В настоящем изобретении предложен нетканый материал, который формуют путем экструзии из расплава кристаллизующегося аморфного термопластичного полимера с целью получения множества волокон. Волокна осаждают на сборной поверхности, чтобы сформовать полотно, и склеивают волокна друг с другом, чтобы получить прочный сцепленный нетканый материал. Кристаллизующийся аморфный термопластичный полимер, используемый для получения волокон, способен кристаллизоваться под действием напряжения. В процессе обработки создают условия обработки первого компонента полимерной композиции, приводящие к кристаллизации под действием напряжения, в результате чего первый полимерный компонент находится в полукристаллизованном состоянии. Второй компонент полимера подвергают обработке в условиях, недостаточных для кристаллизации, в результате чего второй полимерный компонент остается преимущественно аморфным. В силу своей аморфной природы второй полимерный компонент имеет более низкую температуру размягчения, чем полукристаллический первый полимерный компонент, и, следовательно, способен формировать термические соединения при более низких температурах, чем температура размягчения первого полимерного компонента. Таким образом, аморфный второй полимерный компонент может использоваться в качестве связующего компонента нетканого материала, а полукристаллический первый полимерный компонент может служить матричным компонентом нетканого материала, обеспечивающим требуемые физические прочностные свойства, такие как прочность на растяжение и прочность на разрыв.

Под "аморфным" подразумевается, что кристалличность второго полимерного компонента меньше желаемой кристалличности первого полимерного компонента и достаточно мала для того, чтобы второй полимер имел более низкую температуру размягчения, чем температура размягчения первого полимерного компонента. Термин "температура размягчения" относится в целом к температуре или диапазону температур, в котором полимерный компонент размягчается и становится липким. Температура размягчения первого и второго полимерных компонентов может быть легко определена принятыми в качестве отраслевого стандарта методами испытаний, например, стандартным методом испытаний согласно ASTM D1 525-98 для определения температуры размягчения пластиков с помощью прибора Вика и методом определения температуры размягчения термопластичных/пластичных материалов с помощью прибора Вика согласно ISO 306: 1994. Желательно, чтобы температура размягчения второго полимерного компонента была по меньшей мере на 5°С ниже, чем у первого полимерного компонента, при этом предпочтительной является разность температур размягчения от 5 до 30°С, обычно от 8 до 20°С. В одном из частных вариантов осуществления температура размягчения второго полимерного компонента примерно на 10°С ниже, чем у первого полимерного компонента. За счет разности температур размягчения второй полимерный компонент может становиться липким и формировать термические соединения при более низких температурах, чем температура, при которой начинает размягчаться и становиться липким первый полимерный компонент.

На стадии образования соединений полотно из не склеенных волокон нагревают до температуры, при которой аморфный связующий компонент размягчается и сплавляется с соседними волокнами матричного компонента в точках соприкосновения, чтобы образовать прочный сцепленный нетканый материал. Во время образования соединений связующий компонент также обычно подвергается термической кристаллизация, в результате чего как матричный, так и связующий компоненты получаемого нетканого материала из склеенных волокон являются по меньшей мере частично кристаллическим. Обычно условия связывания допускают преимущественно полную кристаллизацию как матричного волокна, так и связующего волокна. В результате, на кривой дифференциальной сканирующей калориметрии (DSC) материала из склеенных волокон обнаруживается только один пик, соответствующий скрытой теплоте плавления кристаллических областей в матричных и связующих волокнах. Это разительно контрастирует с тем, что наблюдается в обычных материалах со склеиванием по площади, в которых для склеивания используется связующая композиция с более низкой температурой плавления.

Таким образом, предложенный в настоящем изобретении нетканый материал отличается от нетканых материалов со склеиванием по площади, получаемых известными из уровня техники способами, тем, что нетканый материал согласно изобретению склеен по площади, но при этом состоит только из одной полимерной системы, из которой формуют как прочные или матричные волокна, так и связующие волокна нетканого материала. Одним из преимуществ использования единой полимерной системы для получения как связующих, так матричных компонентов, является снижение затрат и повышение кпд. В отличие от некоторых известных из уровня техники нетканых материалов не требуется использовать дополнительную связующую смолу с химическим составом полимеров, отличающимся от состава матричной смолы. Как правило, в случае обычных связующих смол может требоваться дополнительное экструзионное оборудование, линии перекачки и т.п. В результате, могут увеличиваться затраты на такие нетканые материалы. За счет применения в настоящем изобретении единой полимерной системы могут сокращаться эти расходы и потери. В случае двухкомпонентных волокон применение единой полимерной системы также может приводить к более равномерному распределению связующего компонента на всем протяжении полотна, поскольку матричный и связующий компоненты распределены среди одного и того же волокна.

Хотя в конечном материале из склеенных волокон матричные и связующие волокна являются по меньшей мере частично кристаллическими, они имеют различную морфологию и ориентацию молекул. Матричные волокна кристаллизованы под действием напряжения, тогда как связующие волокна термически кристаллизованы без напряжения. Окрашивание волокон обычными красителями позволяет наблюдать волокна двух различающихся типов. Процесс накопления красителя очень восприимчив к ориентации молекул, кристалличности и морфологии. Волокна двух типов по-разному накапливают красители. Связующие волокна имеет более низкую степень предпочтительной ориентации молекул и легче накапливают краситель, чем матричные волокна. В качестве одного из применимых способов наблюдения различий между двумя типами волокон используют полученный согласно настоящему изобретению нетканый материал, склеенный и отвержденный при нагреве, чтобы полностью кристаллизовать связующие и матричные волокна, уменьшить усадку нетканого материала и окрасить нетканый материал с помощью красящих веществ, применимых для конкретной полимерной композиции. Например, волокна PET могут быть окрашены такими красителями, как красители Terasil Blue GLF (производства компании Ciba Specialty Chemicals) в кипящей воде. При осмотре получаемого материала невооруженным глазом или под микроскопом можно увидеть, что связующие волокна, окрашены в более темный цвет, чем матричные волокна, как это показано на фиг.15А и 15Б.

Полимерные композиции, применимые согласно изобретению, включают полимеры, которые способны кристаллизоваться под действием напряжения и являются относительно аморфными в расплавленном состоянии. Применимые полимерные композиции могут включать сложные полиэфиры и полиамиды, такие как нейлоны. Примеры сложных полиэфиров могут включать полиэтилентерефталат (PET), политриметилентерефталат (РТТ), полибутилентерефталат (РВТ) и молочную поликислоту (PLA) и их сополимеры и сочетания.

Настоящее изобретение может применяться для получения множества различных нетканых материалов, включая нетканые материалы фильерного способа производства, материалы, полученные аэродинамическим способом из расплава, их сочетания и т.п. Настоящее изобретение также может применяться для получения множества различных волокон, включая короткое волокно, непрерывные нити и двухкомпонентное волокно. Если не указано иное, термин "волокно" используется в обобщающем смысле и относится как к короткому волокну определенной длины, так и непрерывным нитям.

Как указано выше, волокна, содержащие первый и второй полимерный компоненты, могут быть получены путем экструзии из расплава относительно аморфной расплавленной полимерной композиции в условиях обработки, инициирующих ориентацию и, следовательно, кристаллизацию одного из компонентов, тогда как второй компонент остается преимущественно аморфным. В способах инициирования и регулирования степени кристаллизации используют такие параметры, как скорость формования, температура формования и вытяжки, условия быстрого охлаждения, степень вытяжки, характеристическая вязкость потока расплава, расход полимеров, температуры плавления, скорости потока и их сочетания.

Например, в процесс экструзии может быть экструдирована и утончена первая группа непрерывных нитей при первой совокупности условий, приводящих к кристаллизации под действием напряжения, и такая же полимерная композиция может быть использована для получения второй группы непрерывных нитей, которые экструдируют и утончают при второй совокупности условий, не приводящих к кристаллизации под действием напряжения и инициирующих минимальную кристаллизацию или не инициирующих кристаллизацию нитей. Различающиеся условия могут включать одно или несколько из следующих условий: расход полимеров, скорость подачи охлаждающего воздуха, степень вытяжки (для механически вытягиваемых нитей), давление воздуха (для пневматически утончаемых нитей). Путем воздействия напряжением на поток полимерного расплава придают ориентацию аморфному полимеру и тем самым обеспечивают инициированную напряжением кристалличность нитей. Обычно полимерные композиции, такие как сложный полиэфир, остаются в относительно аморфном состоянии при формовании с низкими скоростями. При более высоких степенях (скоростях) экструзии уровень напряжения в полимере возрастает, в результате чего возрастает кристалличность полимера. Например, формование с относительно высокой скоростью создает сильное напряжение в расплавленных волокнах, что приводит к ориентации и кристаллизации молекул полимера. Используемая скорость формования обычно зависит от желаемых свойств получаемого материала, свойств полимера, таких как характеристическая вязкость и энергия, генерируемая при формировании кристаллов, и других условий обработки, таких как температура используемого расплавленного полимера, скорость капиллярного потока, температура расплава и охлаждающего воздуха и условия вытяжки. В одном из вариантов осуществления используют скорости формования волокон от умеренных до высоких, чтобы придать желаемую кристалличность. Соответственно, желаемая кристалличность волокон является важным параметром при определении условий обработки, в которых инициируется кристаллизация первого полимерного компонента.

Кроме того, волокна могут формоваться с более низкими скоростями, после чего механически вытягиваться со степенями вытяжки, при которых расплавленные волокна подвергаются напряжению в пределах, необходимых для инициирования ориентации и кристаллизации. Условия, необходимые для инициирования кристаллизации, также могут изменяться в зависимости от физических свойств самого полимера, таких как характеристическая вязкость полимерного расплава. Например, полимер с более высокой характеристической вязкостью испытывает большее напряжение при определенной скорости формования или вытяжки, чем полимер с более низкой характеристической вязкостью, который обрабатывают в аналогичных условиях.

В одном из предпочтительных вариантов осуществления первый и второй полимерный компоненты могут быть получены путем выбора двух одинаковых полимерных композиций, т.е. содержат одинаковый полимер, но отличаются друг от друга характеристической вязкостью или молекулярной массой. При заданной скорости экструзии полимерная композиция с более высокой характеристической вязкостью, будет испытывать большее напряжение, чем полимерная композиция с более низкой характеристической вязкостью. В результате, выбор полимерной композиции для первого и второго полимерных компонентов может быть сделан на основании характеристической вязкости. Различия в характеристической вязкости между первым и вторым полимерными компонентами могут быть обеспечены несколькими способами. Например, многие производители смол выпускают различные сорта одного полимера, и могут быть выбраны два различных сорта одного полимера, которые различаются характеристической вязкостью. Различия в характеристической вязкости также могут быть обеспечены путем внесения одной или нескольких добавок, изменяющих характеристическую вязкость или молекулярную массу полимера. Примеры таких добавок включают этиленгликоль, пропиленгликоль, стеарат магния и воду.

В одном из вариантов осуществления первый и второй полимерный компоненты получают из двух отдельных полимерных композиций, содержащих полиэтилентерефталат, при этом различие в характеристической вязкости между полимерными композициями составляет по меньшей мере 0,15. В одном из частных вариантов осуществления матричный компонент получают из гомополимера PET с характеристической вязкостью 0,68 дл/г или более, а связующий компонент получают из гомополимера PET с характеристической вязкостью 0,61 дл/г или менее.

В одном из особо полезных вариантов осуществления настоящего изобретения предложен нетканый материал фильерного способа производства, получаемый из непрерывных нитей, содержащих первый полимерный компонент (т.е. матричный компонент или матричные волокна), и непрерывных нитей, содержащих второй полимерный компонент (т.е. связующий компонент или связующие волокна), которые термически соединяют друг с другом, чтобы получить прочное, сцепленное полотно. Соответственно, на фиг.1 проиллюстрирован один из вариантов осуществления изобретения, в котором из непрерывных нитей 14, содержащих первый полимерный компонент, и непрерывных нитей 16, содержащих второй полимерный компонент, которые склеены друг с другом, получают склеенный по площади нетканый материал 10 фильерного способа производства. В этом варианте осуществления нити 14, 16 получают путем экструзии полимерного расплава через одну или несколько фильер, чтобы сформовать первую и вторую группы непрерывных нитей. Затем создают условия обработки первой и второй групп непрерывных нитей, в которых первая группа непрерывных нитей подвергается напряжению, инициирующему кристаллизацию, а вторая группа непрерывных нитей подвергается напряжению, недостаточному, чтобы инициировать кристаллизацию. В результате, полимер, из которого формуют нити 14, является по меньшей мере частично кристаллизованным, а полимер, из которого формуют нити 16, остается преимущественно в аморфном состоянии.

Под действием тепла на полотно из нитей 14, 16, содержащих первый и второй полимерный компоненты, нити 16 размягчаются и сплавляются с нитями 14 в точках соприкосновения, в результате чего нити склеиваются друг с другом и образуют прочное сцепленное полотно.

На фиг.1 также показано увеличенное поперечное сечение 12 материала, на котором видны отдельные нити 14, 16, склеенные друг с другом. Показано, что нетканый материал 10 содержит гомополимерные нити 14, которые являются по меньшей мере частично кристаллическими (т.е. первый полимерный компонент), и гомополимерные нити 16, которые является в основном аморфными по своему характеру (т.е. второй полимерный компонент). В точках, в которых аморфные нити пересекаются друг с другом и по меньшей мере с одной частично кристаллической нитью, образуются термические соединения 18 между нитями 14, 16. Хотя на фиг.1 показаны различающиеся нити 14, 16, следует отметить, что после образования термических связей и первый и второй компоненты нитей 14, 16, соответственно, обычно находятся в частично кристаллизованном состоянии.

В одном из вариантов осуществления нетканый материал фильерного способа производства, показанный на фиг.1, содержит от около 65 до 95%, более предпочтительно от 80 до 90% нитей, сформованных из первого полимерного компонента, и от около 5 до 35%, более предпочтительно от 5 до 20% нитей из второго полимерного компонента.

На фиг.2 схематически проиллюстрирована конструкция устройства для изготовления нетканого материала фильерного способа производства согласно одному из вариантов осуществления настоящего изобретения. Устройство имеет первую и вторую последовательно расположенные прядильные балки 22, установленные над бесконечной движущейся транспортерной лентой 24. Хотя проиллюстрированное устройство имеет две прядильные балки, подразумевается, что могут применяться другие конфигурации, в которых устройство имеет только одну прядильную балку или три или более прядильных балок. Каждая балка расположена по ширине поперечно направлению обработки, при этом соответствующие балки последовательно расположены в направлении обработки. На каждую балку поступает расплавленный кристаллизующийся полимер из одного или нескольких экструдеров (не показаны). На каждой из прядильных балок 22 установлены фильеры с отверстиями, рассчитанными на получение непрерывных нитей. В одном из наглядных вариантов осуществления используют два сорта одной полимерной композиции, в которой полимер различается лишь своей характеристической вязкостью. Полимер с более высокой ХВ подают на одну или несколько из прядильных балок для формования матричных нитей, а полимер с более низкой ХВ подают на вторую прядильную балку для формования связующих нитей.

Только что экструдированные нити охлаждают и отверждают путем введения в контакт с потоком охлаждающего воздуха, после чего нити утончают и вытягивают механически с помощью вытяжных роликов или пневматически с помощью утончающих устройств 26. Растягивающее напряжение, которое сообщает нитям вытяжной ролик или утончающие устройства 26, приводит к кристаллизация под действием напряжения полимера с более высокой ХВ, из которого формуют матричные нити, тогда как полимер с более низкой ХВ, из которого формуют связующие нити, незначительно кристаллизуется или не кристаллизуется под действием напряжения и остается преимущественно аморфным.

Затем нити произвольно осаждают на движущийся транспортер 24, чтобы получить полотно. Далее нити термически соединяют, чтобы придать полотну связность и прочность. Особо полезным методом для склеивания волокон полотна является склеивание по площади. При склеивании по площади обычно пропускают полотно через нагретый каландр, состоящий из двух гладких стальных валков, или пропускают через полотно нагретый пар, воздух или другой газ, чтобы нити, содержащие второй полимерный компонент, стали липкими и сплавились друг с другом.

В проиллюстрированном варианте осуществления показано, что полотно из не склеенных нитей направляют через паровой уплотнитель 32, один из примеров которого в целом описан в патенте US 3989788, выданном на имя Estes и др. Полотно вводят в контакт с насыщенным паром, который размягчает связующие волокна. Затем полотно перемещают в установку 34 для склеивания горячим воздухом. При склеивании обычно используют значительно более высокие температуры, чем в уплотнителе, при этом выбранная температура зависит от температуры липкости связующих волокон и желаемых свойств продукта (например, прочности, стабильности размеров или жесткости). Для волокон, содержащих полиэтилентерефталат, уплотненное полотно во время склеивания обычно подвергают воздействию воздуха, нагретого до температуры от 140 до 250°С, предпочтительно от 215 до 250°С. На стадиях уплотнения и склеивания связующие волокна размягчаются и становятся липкими, в результате чего в местах пересечения нитей друг с другом образуются соединения оплавлением. Получаемый нетканый материал является склеенным по площади нетканым материалом, точки склеивания в котором равномерно распределены на всем протяжении его поверхности и по толщине материала. Точки склеивания обеспечивают необходимые листовые свойства, такие как прочность на разрыв и прочность на растяжение. Склеенное полотно проходит через выходной валок и поступает в намоточное устройство 36.

Обычно в результате склеивания по площади не склеенного полотна как первый полимерный компонент, так и второй полимерный компонент находятся по меньшей мере в частично кристаллизованном состоянии, в котором полукристаллический полимер имеет кристалличность, составляющую по меньшей мере 70% его максимально достижимой кристалличности. В одном из вариантов осуществления в результате склеивания по площади первый и второй полимерный компоненты имеют кристалличность, составляющую по меньшей мере 90% его максимально достижимой кристалличности, такую как по меньшей мере 99% его максимально достижимой кристалличности. Другие применимые методы склеивание по площади включают ультразвуковую сварку, высокочастотную сварку и т.п.

Согласно еще одной особенности изобретения нетканый материал фильерного способа производства может быть получен из непрерывных двухкомпонентных нитей, в которых первый и второй полимерный компоненты содержатся в отдельных частях поперечного сечения нити. Термин "двухкомпонентные нити" относится к нитям, в которых первый и второй компоненты содержатся в отдельных частях поперечного сечения нити и проходят преимущественно непрерывно по длине нити. В одном из вариантов осуществления поперечное сечение двухкомпонентных волокон имеет отдельную область, содержащую первый полимерный компонент, подвергнутый обработке в условиях, инициирующих кристаллизацию, и вторую отдельную область, в которой второй полимерный компонент остается преимущественно в аморфном состоянии. Такая двухкомпонентная нить может иметь в поперечном сечении конфигурацию, например, нити с оболочкой из второго компонента, у которой один полимер окружен другим полимером, конфигурацию с расположением параллельно друг другу или многолепестковую конфигурацию.

В этом варианте осуществления первый и второй компоненты могут быть получены из двух потоков расплавленного аморфного полимера, в которых полимер, образующий второй полимерный компонент, имеет более низкую характеристическую вязкость, чем полимер, образующий первый полимерный компонент. Во время экструзии потоки объединяют, чтобы получить многокомпонентное волокно. Затем объединенные потоки расплава подвергают напряжению, которое инициирует кристаллизацию полимера с более высокой характеристической вязкостью и которого недостаточно для инициирования кристаллизации полимера с более низкой характеристической вязкостью, чтобы тем самым получить первый и второй полимерный компоненты, соответственно.

На фиг.3-5 проиллюстрированы варианты осуществления изобретения, в которых часть поперечного сечения волокна образована первым полимерным компонентом 40 (матричным компонентом), а другая часть поперечного сечения волокна образована вторым полимерным компонентом 42 (связующим компонентом). Двухкомпонентные волокна согласно изобретению могут быть получены с использованием устройства и способа, описанного выше со ссылкой на фиг.2, на которой показаны фильеры, рассчитанные на получение двухкомпонентной нити с поперечным сечением желаемой конфигурации. Применимые фильеры предлагаются на рынке различными производителями. Фильера одного из типов для формования двухкомпонентных нитей описана в патенте US 5562930, выданном на имя Hills. Фильеры могут быть рассчитаны на формование двухкомпонентных нитей во всех отверстиях фильер или, в качестве альтернативы, в зависимости от желаемых характеристик конкретного продукта фильеры могут быть рассчитаны на получение части двухкомпонентных многолепестковых нитей и части многолепестковых нитей, сформованных целиком из одного из компонентов, включающих первый и второй полимерные компоненты. Способы получения двухкомпонентных нитей более подробно рассмотрены в публикации патентной заявки US 2003/0119403, содержание которой в порядке ссылки включено в настоящую заявку.

На фиг.3 проиллюстрирована двухкомпонентная нить, у которой первый и второй полимерный компоненты расположены параллельно друг другу. На фиг.4 и 5 проиллюстрированы двухкомпонентные нити, которые имеют измененную форму поперечного сечения в виде множества лепестков. В этих вариантах осуществления важно, чтобы связующий компонент содержался по меньшей мере в части поверхности нити, и желательно, чтобы связующий компонент находился по меньшей мере в одном из лепестков многолепесткового поперечного сечения нити. Более предпочтительно, чтобы связующий компонент находился на вершине одного или нескольких лепестков. В одном из вариантов осуществления на связующий компонент приходится от около 2 около 25% по весу нити, предпочтительно от около 5 до 15% по весу нити.

На фиг.4 проиллюстрировано поперечное сечение однородной многолепестковой нити с четырьмя лепестками. Матричный компонент 40 (первый полимерный компонент) занимает центральную часть поперечного сечения нити, а связующий компонент 42 занимает верхнюю часть каждого лепестка. В одном из альтернативных вариантов осуществления связующий компонент может занимать верхнюю часть только одного лепестка или верхние части двух или трех из лепестков. На фиг.5 проиллюстрировано сечение однородной трехлепестковой нити, в которой связующий компонент 42 занимает верхнюю часть каждого лепестка. В качестве альтернативы, связующий компонент 42 может занимать только один или два из трех лепестков.

Согласно еще одной особенности настоящего изобретения предложены нетканые материалы, у которых первый или второй полимерные компоненты содержат волокна, полученные аэродинамическим способом из расплава, а другой полимерный компонент содержит непрерывные нити фильерного способа производства. Термин "волокна, полученные аэродинамическим способом из расплава" означает волокна, которые путем экструзии расплавленных нитей через множество тонких, обычно круглых капиллярных каналов формуют из расплавленного термопластичного материала в сходящихся высокоскоростных потоках нагретого газа (например, воздуха), разбивающих нити на короткое волокно. В некоторых вариантах осуществления высокоскоростной газ может использоваться для утончения нитей, чтобы уменьшить их диаметр, в результате чего могут быть получены волокна, имеющие диаметр микроволокон. После этого поток высокоскоростного газа переносит полученные аэродинамическим способом из расплава волокна, которые осаждаются на сборной поверхности и образуют полотно из случайно диспергированных волокон, полученных аэродинамическим способом из расплава.

На фиг.6 проиллюстрирован композиционный нетканый материал 50 со структурой из материала фильерного способа/материала полученного, аэродинамическим способом из расплава/материала фильерного способа, в которой внутренний слой 52 из волокон, полученных аэродинамическим способом из расплава, помещается между двумя наружными слоями 54 из материала фильерного способа производства. В одном из вариантов осуществления наружные слои 54 состоят из непрерывных нитей, которые являются по меньшей мере частично кристаллическими и служат матричными волокнами нетканого материала, а внутренний слой 52 состоит из полученных аэродинамическим способом из расплава волокон, которые являются в основном аморфными по своему характеру. Полученные аэродинамическим способом из расплава волокна имеют более низкую температуру липкости, чем непрерывные нити, и служат связующими волокнами, которые растекаются и сплавляют волокна и нити друг с другом, в результате чего образуется прочный сцепленный материал.

Как показано на фиг.2, в одном из альтернативных вариантов осуществления настоящего изобретения нити могут быть получены из одной и той же полимерной композиции, но могут быть подвергнуты обработке в условиях, в которых одна группа нитей кристаллизуется под действием напряжения, а другая группа нитей остается преимущественно аморфной. Например, с помощью одной или нескольких прядильных балок могут быть получены нити, которые кристаллизуются под действием напряжения в зависимости от выбора расхода полимеров и/или степени вытяжки или утончения. Нити, получаемые с помощью другой прядильной балки, могут быть подвергнуты обработке в условиях, например, расхода полимеров и/или степени вытяжки или утончения, в которых получают нити, которые незначительно кристаллизуются или не кристаллизуются под действием напряжения.

Основным и наиболее предпочтительным способом достижения различающихся степеней кристаллизации и температур размягчения нитей является незначительное изменение характеристической вязкости полимера обоих полимерных компонентов. Это может быть сделано, например, путем выбора двух различных сортов одной и той же полимерной композиции, которые различаются только характеристической вязкостью полимера. Можно также снизить характеристическую вязкость полимерной композиции, чтобы использовать ее в качестве связующего-формующего компонента с более низкой ХВ. Например, для разрушения некоторых полимерных цепей с целью снижения ХВ могут использоваться добавки и/или вторичный полимер в качестве части или всего компонента с более низкой ХВ. Например, в качестве связующего-формующего компонента с более низкой ХВ может использоваться вторичный PET. ХВ вторичного PET может быть доведен до 0,62 дл/г или ниже, чтобы использовать его в качестве связующего компонента. Различающиеся кристалличности двух полимерных компонентов также могут быть достигнуты путем использования добавок, которые изменяют растягивающее напряжение. Различия в кристалличности могут быть обеспечены путем введения небольших количеств добавок или полимеров, которые уменьшат растягивающее напряжение и, следовательно, задержат кристаллизацию. Например, в PET в небольших количествах может быть добавлен РТТ с очень низкой ХВ, чтобы уменьшить растягивающее напряжение и задержать кристаллизацию. В качестве альтернативы, в PET может быть добавлен этиленгликоль, жирные кислоты или другие совместимые добавки, чтобы смазать или пластифицировать смолу по мере ее экструзии и тем самым уменьшить растягивающее напряжение.

Следует также отметить, что первый и/или второй компоненты также могут содержать добавки того типа, которые обычно содержатся в формованных из расплава волокнах, такие как красители, пигменты, пластификаторы, оптические отбеливатели, наполнители и т.д.

Нетканые материалы согласно изобретению могут находить множество различных применений, таких как предметы одежды, прокладки из кровельного картона, полотенца и т.п. В некоторых вариантах осуществления нетканые материалы согласно изобретению могут применяться в условиях более высоких температур, поскольку не требуется связующий компонент с более низкой температурой для склеивания волокон друг с другом. Повышенные температуры применения желательны для высокотемпературной фильтрации жидкостей и армированных тканью пластмасс.

Следующие далее примеры приведены, чтобы проиллюстрировать различные варианты осуществления изобретения, и не должны считаться каким-либо образом ограничивающими изобретение.

Примеры

Пример 1 (сравнительный)

Отдельные гомополимерные матричные и сополимерные связующие волокна

Был изготовлен склеенный по площади нетканый материал с использованием отдельных нитей из гомополимерного PET и нитей из сополимера изофталевой кислоты (IPA) и модифицированного PET. Фильерный комплект состоял из 120 трехлепестковых отверстий для гомополимера и 12 круглых отверстий для сополимера. До экструзии сополимер и гомополимер в течение 5 часов сушили при температуре 140°С. Расход как гомополимера, так и сополимера составил 1,8 грамм/отверстие/минута. После выхода из фильеры формованные из расплава волокна быстро охладили и вытянули с помощью прядильных дисков до линейной плотности 4 денье на нить. Далее кратко описаны условия обработки:

гомополимер: гомополимерный PET DuPont 1941 (ХВ 0,67 дл/г, температура плавления 260°С);

сополимер: сополимер IPA и модифицированного PET DuPont 3946R (ХВ 0,65 дл/г, температура плавления 215°С);

расход гомополимера: 1,8 грамм/отверстие/минута;

расход сополимера: 1,8 грамм/отверстие/минута;

% сополимера: 9%;

скорость формования: 3000 ярдов в минуту;

номер волокна: 4 денье на нить.

Условия экструзии гомополимера:

зона 1: 293°С

зона 2: 296°С

зона 3: 299°С

зона 4: 302°С

температура блока: 304°С.

Условия экструзии сополимера:

зона 1: 265°С

зона 2: 288°С

зона 3: 293°С

температура блока: 304°С

Вытянутые нити рассредоточили на сетчатом конвейере, движущемся со скоростью 62 футов в минуту, и обработали паром, нагретым до температуры 115°С, чтобы полотно оставалось единым и его можно было подать в установку для склеивания волокон. Затем осуществили склеивание нитей полотна при температуре 220°С в установке для склеивания волокон проходным воздухом, чтобы получить склеенный по площади нетканый материал. Нетканое полотно имело плотность 0,8 унции на кв. ярд.

Пример 2 (согласно изобретению)

Отдельные гомополимерные матричные и гомополимерные связующие нити

Из первого и второй полимерного компонентов, полученных с использованием отдельных гомополимерных PET нитей с различной характеристической вязкостью полимера, был изготовлен склеенный по площади нетканый материал согласно настоящему изобретению. Фильерный комплект состоял из 120 трехлепестковых отверстий для гомополимера с более высокой ХВ (прочных волокон) и 12 круглых отверстий для гомополимера с более низкой ХВ (связующих волокон). До экструзии оба гомополимера в течение 5 часов сушили при температуре 140°С. Расход обоих полимеров составил 1,8 грамм/отверстие/минута. После выхода из фильеры формованные из расплава волокна быстро охладили и вытянули с помощью прядильных дисков до линейной плотности 4 денье на нить. Далее кратко описаны условия обработки:

гомополимерные нити (первый полимерный компонент): гомополимерный PET DuPont 1941 (ХВ 0,67 дл/г, температура плавления 260°С);

гомополимер (второй полимерный компонент): гомополимерный PET Eastman F61HC (ХВ 0,61 дл/г, температура плавления 260°С);

расход первого полимерного компонента: 1,8 грамм/отверстие/минута;

расход второго полимерного компонента: 1,8 грамм/отверстие/минута;

второй полимерный компонент: 9%;

скорость формования: 3000 ярдов в минуту;

номер волокна: 4 денье на нить.

Условия экструзии первого полимерного компонента:

зона 1: 293°С

зона 2: 296°С

зона 3: 299°С

зона 4: 302°С

температура блока: 304°С.

Условия экструзии второго полимерного компонента:

зона 1: 296°С

зона 2: 299°С

зона 3: 302°С

температура блока: 304°С.

Вытянутые нити рассредоточили на сетчатом конвейере, движущемся со скоростью 62 футов в минуту, и обработали паром, нагретым до температуры 115°С, чтобы полотно оставалось единым и его можно было подать в установку для склеивания волокон. Затем нити склеили друг с другом при температуре 220°С, чтобы получить склеенный по площади нетканый материал. Нетканое полотно имело плотность 0,8 унции на кв. ярд. Далее в Таблице 1 сравниваются свойства нетканых материалов, полученных в Примерах 1 и 2. Испытание нетканых материалов проводили общим способом для текстильных изделий согласно ASTM D-1117.

Из Таблицы 1 видно, что многие из свойств материала согласно Примеру 1 (сравнительному) и Примеру 2 (согласно изобретению) являются сходными. Полоски материала согласно Примеру 1 имеют немного более высокую прочность на растяжение, однако прочность на отрыв материала согласно Примеру 2 почти в два раза выше, чем у материала согласно Примеру 1.

На фиг.7 и 8 показаны полученные методом сканирующей электронной микроскопии микрофотографии нетканого материала согласно Примеру 1. Как можно видеть на фиг.7 и 8, нити сополимерного материала расплавились и растеклись среди матричных нитей с более высокой температурой плавления, которые склеились друг с другом. В результате, на некоторых участках материала сополимерные связующие нити размягчились и растеклись то такой степени, что они уже не имели действительной различимой структуры или нитеобразной формы. Единственными нитями, которые можно легко различить, являются гомополимерные нити с более высокой температурой плавления. На фиг.9 и 10 показаны полученные методом сканирующей электронной микроскопии микрофотографии нетканого материала согласно Примеру 2 (по изобретению). В отличие от нетканого материала согласно Примеру 1, на фиг.9 и 10 ясно видны как связующие нити, так и матричные нити. В частности, связующие нити имеют различимую нитевидную структуру, которая остается нетронутой. Микрофотографии также демонстрируют, что связующие нити частично деформировались вокруг матричных нитей при склеивании с матричными нитями в точках соприкосновения без плавления или потери нитевидной структуры. В одном из вариантов осуществления нетканый материал согласно изобретению отличается тем, что не имеет областей, в которых связующие нити расплавились и растеклись вокруг матричных нитей. Материал, согласно варианту осуществления, показанному на фиг.9 и 10, дополнительно отличается тем, что содержит множество взаимосвязанных непрерывных нитей, при этом некоторые из нитей (связующие нити) сплавлены с другими нитями в точках соприкосновения, а некоторые из нитей (матричные нити) не сплавлены друг с другом в точках соприкосновения, таких как точки соприкосновении двух матричных нитей друг с другом. Кроме того, связующие нити не образуют вкраплений, которые обычно образуются в Примере 1. Такие вкрапления могут быть удалены при последующей обработке, но это может привести к дисперсному загрязнению.

На фиг.11 проиллюстрирована другая диаграмма дифференциальной сканирующей калориметрии (DSC) нетканого материала согласно Примеру 1. На диаграмме DSC ясно показаны две различные точки перегиба кривой, соответствующие двум различным температурам плавления нетканого материала согласно Примеру 1 (например, около 214°С и около 260°С). Две температуры плавления объясняются наличием связующих нитей с более низкой температурой плавления и матричных нитей с более высокой температурой плавления. Например, сополимер, образующий связующие нити, плавится при температуре около 215°С, тогда как матричные нити (гомополимерные) плавятся при температуре около 260°С. В отличие от этого, на диаграмме DSC нетканого материала согласно Примеру 2 представлена только одна температура плавления 260°С, что объясняется тем, что связующие нити и матричные нити формуют из преимущественно одинаковой полимерной композиции, такой как на основе PET. Кроме того, поскольку не требуется использовать сополимер с более низкой температурой плавления как в Примере 1, нетканые материалы согласно изобретению могут применяться при более высоких температурах. В частности, нетканый материал согласно Примеру 2 может применяться при температурах приблизительно на 40°С выше, чем нетканый материал согласно Примеру 1. DSC была осуществлена в соответствии с ASTM Е-794 с использованием прибора UnXBersal V2.4F ТА.

Для исследования морфологии волокон обычно используют красители. На накопление красителя влияют кристалличность, размер кристаллитов и уровень аморфной ориентации молекул. Обычно образцы с меньшей кристалличностью и менее ориентированной аморфной фазой легче воспринимают красители. По накоплению красителя можно различить две различные нити, использованные для получения материала согласно Примеру 2. Обычно нити с более темной окраской имеют меньшую аморфную ориентацию, а нити с более светлой окраской имеют более высокую степень ориентации, характерную для матричных нитей. Рассмотрим фиг.15А и 15Б, на которых показано, что в результате окрашивания матричные нити имеют более светлую окраску, чем связующие нити. Как указано ранее, нити с более высокими уровнями ориентации (т.е. матричные нити) не воспринимают краситель также легко как связующие нити и имеет более светлую окраску. На фиг.15А и 15Б показаны микрофотографии материала согласно Примеру 2, полученные с помощью оптического микроскопа компании Bausch and Lomb, оснащенного камерой. Кратность увеличения микрофотографий составляет 200 X. Материал, проиллюстрированный на фиг.15А и 15Б, содержит множество гомополимерных нитей из PET, сформованных из матричных нитей, которые являются по меньшей мере частично кристаллическими, при этом во время образования термических связей связующие нити находились преимущественно в аморфном состоянии.

Пример 3 (сравнительный)

Сополимерные/гомополимерные трехлепестковые двухкомпонентные волокна с оболочкой из второго компонента

В Примере 3 был изготовлен склеенный по площади нетканый материал из двухкомпонентных волокон. В качестве сердцевины использовали гомополимерный PET, а в качестве оболочки использовали сополимер IPA и модифицированного PET. Фильерный комплект состоял из 200 трехлепестковых отверстий. До экструзии сополимер и гомополимер в течение 5 часов сушили при температуре 140°С. Расход гомополимера для сердцевины составил 1,2 грамм/отверстие/минута, а расход сополимера для оболочки составил 0,14 грамм/отверстие/минута, в результате чего полученное волокно содержало 10% оболочки и 90% сердцевины. После выхода из фильеры формованные из расплава волокна быстро охладили, и вытянули с помощью прядильных дисков до линейной плотности 3 денье на нить. Далее кратко описаны условия обработки:

сердцевина: гомополимер PET DuPont 1941 (ХВ 0,67 дл/г, температура плавления 260°С);

оболочка: сополимер IPA и модифицированного PET DuPont 3946R (ХВ 0,65 дл/г, температура плавления 215°С);

расход полимера сердцевины: 1,2 грамм/отверстие/минута;

расход полимера оболочки: 0,14 грамм/отверстие/минута;

% оболочки: 10%;

скорость формования: 3000 ярдов в минуту;

номер волокна: 3 денье на нить.

Условия экструзии сердцевины (гомополимера):

зона 1: 293°С

зона 2: 296°С

зона 3: 299°С

зона 4: 302°С

температура блока: 304°С.

Условия экструзии оболочки (сополимера):

зона 1: 265°С

зона 2: 288°С

зона 3: 293°С

температура блока: 304°С.

Вытянутые нити рассредоточили на сетчатом конвейере, движущемся со скоростью 22 фута в минуту и обработали паром, нагретым до температуры 115°С, чтобы полотно оставалось единым и его можно было подать в установку для склеивания волокон при температуре 220°С, чтобы получить склеенный по площади нетканый материал. Нетканое полотно имело плотность 2,8 унции на кв. ярд.

Пример 4 (согласно изобретению)

Гомополимерные/гомополимерные трехлепестковые двухкомпонентные волокна с оболочкой из второго компонента

Был получен склеенный по площади нетканый материал из двухкомпонентных волокон. Гомополимерный PET с более высокой ХВ был использован в качестве сердцевины, а гомополимерный PET с более низкой ХВ был использован в качестве оболочки. Фильерный комплект состоял из 200 трехлепестковых отверстий. До экструзии оба гомополимера в течение 5 часов сушили при температуре 140°С. Расход гомополимера для сердцевины составил 1,2 грамм/отверстие/минута, а расход сополимера для оболочки составил 0,14 грамм/отверстие/минута, в результате чего полученное волокно содержало 10% оболочки и 90% сердцевины. После выхода из фильеры формованные из расплава волокна быстро охладили и вытянули с помощью прядильных дисков до линейной плотности 3 денье на нить. Далее кратко описаны условия обработки:

сердцевина: гомополимерный PET DuPont 1941 (ХВ 0,67 дл/г, температура плавления 260°С);

оболочка: гомополимерный PET Eastman F61HC (ХВ 0,61 дл/г, температура плавления 260°С);

расход полимера сердцевины: 1,2 грамм/отверстие/минута;

расход полимера оболочки: 0,14 грамм/отверстие/минута;

% оболочки: 10%;

скорость формования: 3000 ярдов в минуту;

номер волокна: 3 денье на нить.

Условия экструзии сердцевины (гомополимера):

зона 1: 293°С

зона 2: 296°С

зона 3: 299°С

зона 4: 302°С

температура блока: 304°С.

Условия экструзии оболочки (сополимера):

зона 1: 296°С

зона 2: 299°С

зона 3: 302°С

температура блока: 304°С.

В Таблице 2 показано, что нетканые материалы, полученные согласно Примерам 3 и 4, имеют сходные физические свойства. На фиг.13, на которой представлена DSC материала согласно Примеру 3 (сравнительному), показаны две различные температуры плавления нетканого материала согласно Примеру 3. В Примере 3 связующие нити плавятся при температуре около 215°С, тогда как матричные нити плавятся при температуре около 260°С. На фиг.14 представлена диаграмма DSC нетканого материала согласно Примеру 4 (по изобретению). На диаграмме DSC материала согласно Примеру 4 показана только одна температура плавления 260°С. Подобно материалам согласно Примерам 1 и 2 предложенный в изобретении нетканый материал согласно Примеру 4 также может применяться при более высоких температурах, чем материал согласно Примеру 3.

В следующих далее примерах исследованы различные скорости формования и характеристические вязкости при получении как связующих, так и матричных нитей, содержащих PET. Нити получали путем экструзии через фильерный комплект, быстрого охлаждения волокон, протяжки нити с использованием прядильных дисков и укладки волокон на сборный транспортер. Затем образцы волокон отбирали для испытания. Волокна испытывали путем подачи пучков волокон через лабораторный ламинатор при температуре 130°С. Связующие волокна сплавлялись при температуре 130°С, тогда как матричные волокна не сплавлялись при этой температуре.

Нити, представленные в Таблице 3, были получены из следующих полимерных композиций:

образцы 1-6: гомополимерный PET DuPont 1941 (ХВ 0,67 дл/г, температура плавления 260°С);

образцы 7-12: гомополимерный PET Eastman F61HC (ХВ 0,61 дл/г, температура плавления 260°С);

образцы 13-18: гомополимер PET Eastman F53HC (ХВ 0,53 дл/г, температура плавления 260°С).

Относительная кристалличность полимера, который кристаллизуется под действием напряжения, можно определить экспериментальным путем с использованием методов DSC. В данном примере кристалличность каждого образца измеряли с использованием приборов ТА модели 2920 DSC, а результаты измерений показаны в Таблице 3. Чтобы определить теплоту кристаллизации образца полимера в аморфном состоянии, образцы PET нагрели до температуры по меньшей мере на 20°С выше температура плавления, после чего образцы извлекали и быстро охладили с использованием криогенного замораживающего распылителя (производства компании Chemtronics Freeze, Италия). Затем образцы довели то равновесия при комнатной температуре, после чего нагрели со скоростью 10°С в минуту. Исходя из 100% аморфности образца, на основании площади под кривой DSC определили, что теплота кристаллизации аморфного PET составляет 31,9 джоулей/грамм.

Затем определили кристалличность сформованных волокон путем нагрева волокон со скоростью 10°С в минуту и измерения теплоты кристаллизации на основании площади под кривой DSC. Максимальный процент достижимой кристалличности (кристалличность) был рассчитан по формуле:

[1-(теплота кристаллизации волокна/теплота кристаллизации аморфного волокна)]×100%.

В целом, данные из Таблицы 3 показывают, что нити с кристалличностью около 35% или более демонстрировали свойства, характерные для матричных нитей, тогда как нити с кристалличностью ниже этой величины обычно демонстрировали свойства связующих нитей. Эти примеры приведены, в том числе, с целью иллюстрации того, как изменения скорости формования влияют на растягивающее напряжение и, в свою очередь, на степень кристаллизации нитей. В этих примерах использовали нити, которые не подвергали склеиванию. Из данных, приведенных в Таблице 3, также следует, что с увеличением скорости формования каждого полимера температура начала кристаллизации снижается.

Подразумевается, что, когда нетканый материал затем нагревают, чтобы заставить связующие нити размягчиться и сплавиться, происходит дополнительная кристаллизация как матричных нитей, так и связующих нитей. В результате, полимер в окончательном материале из склеенных волокон будет иметь значительно более высокую степень кристаллизации. Кристалличность конечного продукта будет составлять по меньшей мере 50%, более желательно по меньшей мере 60%, еще более желательно по меньшей мере 80% максимально достижимой кристалличности полимера. В действительности, кристалличность может составлять 95% или более максимально достижимой кристалличности полимера.

Из приведенных в Таблице 3 данных также следует, что нити с теплотой плавления более около 20 джоулей/грамм обычно применимы в качестве связующих волокон, а нити с теплотой плавления менее 20 джоулей/грамм обычно применимы в качестве матричных волокон.

В образцах 19-32 были исследованы связующие/матричные характеристики нитей, содержащих PLA и РТТ. Результаты приведены далее в Таблице 4. Нити согласно Таблице 4 получили из следующих полимерных композиций:

образцы 19-24: молочная поликислота (PLA) Nature Works 6202D

образцы 25-32: политриметилентерефталат (РТТ) Shell Corterra 509201.

Нити, содержащие PLA и имеющие температуры кристаллизация выше около 82°С, в целом демонстрируют свойства, характерные для связующих волокон. В случае РТТ установлено, что для связующих волокон характерны температуры кристаллизация выше 61°С.

Пример 5 (сравнительный)

Отдельные гомополимерные матричные и сополимерные связующие волокна

Был изготовлен склеенный по площади нетканый материал с использованием отдельных нитей из гомополимерного PET и нитей из сополимера изофталевой кислоты (IPA) и модифицированного PET. После выхода из фильеры формованные из расплава волокна быстро охладили, и вытянули с помощью прядильных дисков до линейной плотности 4 денье на нить. Далее кратко описаны условия обработки:

гомополимер: гомополимерный PET DuPont 1941 (ХВ 0,67 дл/г, температура плавления 260°С);

сополимер: сополимер IPA и модифицированного PET DuPont 3946R (ХВ 0,65 дл/г, температура плавления 215°С);

% сополимер: 9%;

скорость формования: 2500 ярдов в минуту;

номер волокна: 4 денье на нить.

Условия экструзии гомополимера:

зона 1: 250°С

зона 2: 260°С

зона 3: 270°С

зона 4: 270°С

зона 5: 270°С

зона 6: 270°С

температура блока: 270°С.

Условия экструзии сополимера:

зона 1: 250°С

зона 2: 260°С

зона 3: 265°С

зона 4: 265°С

зона 5: 265°С

зона 6: 265°С

температура блока: 265°С.

Вытянутые нити рассредоточили на сетчатом конвейере и обработали паром, чтобы полотно оставалось единым и его можно было подать в установку для склеивания волокон. Затем в установке для склеивания волокон проходным воздухом осуществили склеивание волокон полотна при температуре 230°С, чтобы получить склеенный по площади нетканый материал. Нетканое полотно имело плотность 0,55 унции на кв. ярд.

Пример 6 (согласно изобретению)

Отдельные гомополимерные матричные и гомополимерные связующие нити

Был изготовлен склеенный по площади нетканый материал согласно настоящему изобретению из первого и второго полимерных компонентов, полученных с использованием отдельных нитей из гомополимерного PET с различающейся ХВ. Оба гомополимера в течение 5 часов сушили при температуре 140°С. После выхода из фильеры формованные из расплава волокна быстро охладили и вытянули с помощью прядильных дисков до линейной плотности 4 денье на нить. Далее кратко описаны условия обработки:

гомополимерные нити (первый полимерный компонент): гомополимерный PET DuPont 1941 (ХВ 0,67 дл/г, температура плавления 260°С);

гомополимер (второй полимерный компонент): гомополимерный PET DuPont 3948 (ХВ 0,59 дл/г, температура плавления 260°С);

второй полимерный компонент: 9%;

скорость формования: 2500 ярдов в минуту;

номер волокна: 4 денье на нить.

Условия экструзии гомополимера:

зона 1: 250°С

зона 2: 260°С

зона 3: 270°С

зона 4: 270°С

зона 5: 270°С

зона 6: 270°С

температура блока: 270°С.

Условия экструзии второго полимерного компонента:

зона 1: 250°С

зона 2: 260°С

зона 3: 270°С

зона 4: 270°С

зона 5: 270°С

зона 6: 270°С

температура блока: 270°С.

Вытянутые нити рассредоточили на сетчатом конвейере и обработали паром, чтобы полотно оставалось единым, и его можно было подать в установку для склеивания волокон. Затем в установке для склеивания волокон проходным воздухом осуществили склеивание волокон полотна при температуре 230°С, чтобы получить склеенный по площади нетканый материал. Нетканое полотно имело плотность 0,55 унции на кв. ярд. Далее в Таблице 5 сравниваются свойства материалов согласно Примерам 5 и 6. Испытание нетканых материалов проводили общим способом для текстильных изделий согласно ASTM D-1117.

Пример 7 (сравнительный)

Отдельные гомополимерные матричные и сополимерные связующие волокна

Был изготовлен склеенный по площади нетканый материал с использованием отдельных нитей из гомополимерного PET и нитей из сополимера изофталевой кислоты (IPA) и модифицированного PET. После выхода из фильеры формованные из расплава волокна быстро охладили и вытянули с помощью прядильных дисков до линейной плотности 4 денье на нить. Далее кратко описаны условия обработки:

гомополимер: гомополимерный PET DuPont 1941 (ХВ 0,67 дл/г, температура плавления 260°С);

сополимер: сополимер IPA и модифицированного PET DuPont 3946R (ХВ 0,65 дл/г, температура плавления 215°С);

% сополимер: 8,5%;

скорость формования: 2750 ярдов в минуту;

номер волокна: 4 денье на нить.

Условия экструзии гомополимера:

зона 1: 250°С

зона 2: 260°С

зона 3: 270°С

зона 4: 275°С

зона 5: 275°С

зона 6: 275°С

температура блока: 275°С

Условия экструзии сополимера:

зона 1: 250°С

зона 2: 260°С

зона 3: 265°С

зона 4: 265°С

зона 5: 265°С

температура блока: 265°С.

Вытянутые нити рассредоточили на сетчатом конвейере и обработали паром, чтобы полотно оставалось единым и его можно было подать в установку для склеивания волокон. Затем в установке для склеивания волокон проходным воздухом осуществили склеивание волокон полотна при температуре 230°С, чтобы получить склеенный по площади нетканый материал. Нетканое полотно имело плотность 0,56 унции на кв. ярд.

Пример 8 (согласно изобретению)

Отдельные гомополимерные матричные и гомополимерные связующие нити

Был изготовлен склеенный по площади нетканый материал согласно настоящему изобретению из первого и второго полимерных компонентов, полученных с использованием отдельных нитей из гомополимерного PET с различающейся ХВ. Оба гомополимера в течение 5 часов сушили при температуре 140°С. После выхода из фильеры формованные из расплава волокна быстро охладили и вытянули с помощью прядильных дисков до линейной плотности 4 денье на нить. Далее кратко описаны условия обработки:

гомополимерные нити (первый полимерный компонент):

гомополимерный PET DuPont 1941 (ХВ 0,67 дл/г, температура плавления 260°С);

гомополимер (второй полимерный компонент): гомополимерный PET DuPont 3948 (ХВ 0,59 дл/г, температура плавления 260°С);

второй полимерный компонент: 8,5%;

скорость формования: 2750 ярдов в минуту;

номер волокна: 4 денье на нить.

Условия экструзии гомополимера:

зона 1: 250°С

зона 2: 260°С

зона 3: 270°С

зона 4: 270°С

зона 5: 270°С

зона 6: 270°С

температура блока: 270°С.

Условия экструзии второго полимерного компонента:

зона 1: 250°С

зона 2: 260°С

зона 3: 270°С

зона 4: 270°С

зона 5: 270°С

зона 6: 270°С

температура блока: 270°С.

Вытянутые нити рассредоточили на сетчатом конвейере и обработали паром, чтобы полотно оставалось единым и его можно было подать в установку для склеивания волокон. Затем нити склеили друг с другом при температуре 230°С, чтобы получить склеенный по площади нетканый материал. Нетканое полотно имело плотность 0,56 унции на кв. ярд. Далее в Таблице 6 сравниваются свойства материалов согласно Примерам 7 и 8. Испытание нетканых материалов проводили общим способом для текстильных изделий согласно ASTM D-1117.

Из Таблицы 6 можно видеть, что многие из свойств материалов согласно Примеру 1 (сравнительному) и Примеру 2 (согласно изобретению) являются сходными.

Специалисты в области техники, к которой относится изобретение, ознакомившиеся с идеями, изложенными в описании и представленными на соответствующих чертежах, смогут предложить множество усовершенствований и других вариантов осуществления предложенного изобретения. Следовательно, подразумевается, что изобретение не ограничено конкретными рассмотренными вариантами осуществления и что усовершенствования и другие варианты осуществления считаются входящими в объем прилагаемой формулы изобретения. Несмотря на использование в описании конкретных терминов, они имеют обобщающий и описательный, а не ограничительный смысл.

Реферат

Способ касается получения нетканого материала из единой полимерной системы. Способ включает экструдирование из расплава кристаллизующегося аморфного полимера единой полимерной системы для получения множества волокон. Создание условий обработки полимера, в которых получают первый полимерный компонент, являющийся по меньшей мере частично кристаллическим, и второй полимерный компонент, являющийся преимущественно аморфным. Осаждение волокна на сборную поверхность, чтобы получить полотно, содержащее как частично кристаллический первый полимерный компонент, так и аморфный второй полимерный компонент, склеивание волокна друг с другом, чтобы получить нетканое полотно со склеенными волокнами, в котором аморфный второй полимерный компонент размягчается и плавится, образуя соединения с первым полимерным компонентом. Осуществляют кристаллизацию второго полимерного компонента, в результате чего оба упомянутых полимерных компонента в получаемом нетканом материале являются по меньшей мере частично кристаллическими. При этом условия обработки выбраны из группы, состоящей из: а) подвергают волокна первого полимерного компонента напряжению, инициирующему кристаллизацию, и подвергают волокна второго полимерного компонента напряжению, недостаточному, чтобы инициировать кристаллизацию, при этом этапы воздействия на первый и второй полимерные компоненты напряжением для инициирования или не инициирования кристаллизации содержат экструдирование волокон при различающихся степенях экструзии; б) подвергают волокна первого полимерного компонента напряжению, инициирующему кристаллизацию, и подвергают волок�

Формула

экструдируют из расплава кристаллизующийся аморфный полимер единой полимерной системы, чтобы получить множество волокон,

создают условия обработки полимера, в которых получают первый полимерный компонент, являющийся по меньшей мере частично кристаллическим, и второй полимерный компонент, являющийся преимущественно аморфным,

осаждают волокна на сборную поверхность, чтобы получить полотно, содержащее как частично кристаллический первый полимерный компонент, так и аморфный второй полимерный компонент,

склеивают волокна друг с другом, чтобы получить нетканое полотно со склеенными волокнами, в котором аморфный второй полимерный компонент размягчается и плавится, образуя соединения с первым полимерным компонентом, и

осуществляют кристаллизацию второго полимерного компонента, в результате чего оба упомянутых полимерных компонента в получаемом нетканом материале являются по меньшей мере частично кристаллическими,

при этом условия обработки выбраны из группы, состоящей из:

а) подвергают волокна первого полимерного компонента напряжению, инициирующему кристаллизацию, и подвергают волокна второго полимерного компонента напряжению, недостаточному, чтобы инициировать кристаллизацию, при этом этапы воздействия на первый и второй полимерные компоненты напряжением для инициирования или не инициирования кристаллизации содержат экструдирование волокон при различающихся степенях экструзии,

б) подвергают волокна первого полимерного компонента напряжению, инициирующему кристаллизацию, и подвергают волокна второго полимерного компонента напряжению, недостаточному, чтобы инициировать кристаллизацию, при этом этапы воздействия на первый и второй полимерные компоненты напряжением для инициирования или не инициирования кристаллизации содержат обеспечение уменьшения характеристической вязкости полимера второго полимерного компонента по отношению к характеристической вязкости полимера первого полимерного компонента.

создают условия обработки первой и второй групп непрерывных нитей, в которых первая группа нитей подвергается напряжению, инициирующему кристаллизацию под действием напряжения, в результате чего нити по меньшей мере частично кристаллизуются, а вторая группа непрерывных нитей подвергается напряжению, недостаточному, чтобы инициировать кристаллизацию под действием напряжения, в результате чего нити остаются преимущественно аморфными,

осаждают первую и вторую группы непрерывных нитей на сборную поверхность, чтобы получить полотно, содержащее как частично кристаллические первые нити в качестве матричных нитей, так и аморфные вторые нити в качестве связующих нитей,

нагревают полотно, в результате чего аморфные связующие нити размягчаются и плавятся, в результате чего образуют соединения друг с другом и с матричными нитями, но сохраняют свою непрерывную нитевидную форму, и

осуществляют кристаллизацию аморфных связующих нитей на стадии нагрева, в результате чего как матричные нити, так связующие нити в получаемом нетканом материале являются по меньшей мере частично кристаллическими, при этом связующие нити имеют низкую степень ориентации молекул в сравнении с матричными нитями.

экструдируют из расплава кристаллизующийся аморфный полимер через одну или несколько фильер для формования двухкомпонентных нитей, содержащих первый и второй полимерные компоненты, содержащиеся в различных частях поперечного сечения нити, при этом характеристическую вязкость полимера во втором компоненте снижают относительно характеристической вязкости полимера первого компонента,

утончают нити, чтобы вызвать кристаллизацию под действием напряжения первого полимерного компонента нити, но без кристаллизации под действием напряжения второго полимерного компонента, в результате чего второй полимерный компонент остается преимущественно аморфным,

осаждают двухкомпонентные нити на сборную поверхность, чтобы получить полотно, в котором первый полимерный компонент нитей является частично кристаллическим и служит матричным компонентом нитей, а второй полимерный компонент нитей является аморфным и служит связующим компонентом нитей,

нагревают полотно, в результате чего аморфный связующий компонент нитей размягчается и плавится, образуя соединения с соприкасающимися с ним нитями, при этом нити сохраняют свою непрерывную нитевидную форму, и

на стадии нагрева осуществляют кристаллизацию аморфного связующего компонента нитей, в результате чего как матричный компонент, так и связующий компонент в получаемом нетканом материале являются по меньшей мере частично кристаллическими.

Документы, цитированные в отчёте о поиске

Нетканый материал малой плотности из микроволокон и способ его изготовления

Нетканый материал и чайный пакетик из такого материала

Комментарии