Нетканый материал из композита полиэфир-штапельное волокно - RU2298597C2

Код документа: RU2298597C2

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к нетканому материалу из композита полиэфир-штапельное волокно. Более конкретно, настоящее изобретение относится к нетканому материалу из композита полиэфир-штапельное волокно, получаемому с использованием полиэфирной смолы, обладающей хорошим цветовым оттенком и превосходной способностью к прядению из расплава. Нетканый материал из композита полиэфир-штапельное волокно согласно изобретению применяется при получении таких листовых материалов, которые могут контактировать с пищей, например пищевые упаковочные материалы, пакеты для черного чая, пакеты для зеленого чая, пищевые фильтры (например, фильтры для кофе), листы для устранения вибрации, генерируемой пакетными фильтрами для пищевых масел, кухонных полотенец, базовых материалов для мембран обратного осмоса, санитарных материалов и фильтров для различных напитков.

Предшествующий уровень техники

Полиэфирные смолы, в частности полиэтилентерефталат, полиэтиленнафталат, политриметилентерефталат и политетраметилентерефталат, обладают превосходными механическими, физическими и химическими свойствами, и поэтому полиэфиры широко используются для получения волокон, пленок и других формованных материалов. В частности, при использовании в нетканых материалах известно, что полиэфиры обладают превосходной механической прочностью, размерной стабильностью, термической стабильностью и светостойкостью.

Обычно полимеры для волокон, которые указаны выше, например полиэтилентерефталат, получают путем приготовления этиленгликолевого эфира терефталевой кислоты и/или полимера этого эфира с низкой степенью полимеризации и взаимодействия продуктов в присутствии катализатора поликонденсации при пониженном давлении и при нагревании продуктов, пока этот полимер не достигнет заданной степени полимеризации. Кроме того, другие полиэфиры, такие как полиэтиленнафталат, политриметиленнафталат и политетраметилентерефталат, получают с использованием способов, которые аналогичны описанным выше.

Для некоторых типов катализаторов поликонденсации хорошо известно, что качество получаемых таким образом полиэфиров сильно зависит от катализатора. Для полиэтилентерефталата наиболее часто в качестве катализатора поликонденсации используют соединения сурьмы.

Однако при использовании соединения сурьмы непрерывное прядение из расплава полиэфира в течение длительного времени приводит к прилипанию и осаждению постороннего материала вокруг периферии фильеры (в дальнейшем просто называется посторонним материалом фильеры). В результате происходит изгиб потоков расплавленного полимера, что приводит к таким проблемам, как образование пушинок, разрыв пряжи или проявляется неоднородность физических свойств. Для волоконной пряжи, в которой физические свойства волокна должны использоваться, по возможности, максимально, решение указанных выше проблем является особенно желательным.

Известно использование соединения титана, такого как тетрабутоксид титана, с целью устранения этой проблемы. Однако при использовании такого соединения полученный при этом полимер обладает плохой термической стабильностью, которая резко ухудшается в процессе плавления. Поэтому трудно получить волокна, обладающие высокой механической прочностью. Кроме того, полученные таким образом полиэфиры самопроизвольно желтеют, что приводит к проблеме ухудшения цветового оттенка окончательно полученных волокон.

Были описаны следующие способы с целью решения указанных проблем: в качестве катализатора получения полиэфиров используются продукты реакции, полученные при взаимодействии соединения титана с тримеллитовой кислотой (например, см. японскую патентную публикацию №59-462658); в качестве катализатора получения полиэфиров используются продукты реакции, полученные при взаимодействии соединения титана с эфиром фосфористой кислоты (например, см. выкладку японской публикации №58-38722). Хотя эти способы определенно улучшают термическую стабильность расплава в некоторой степени, эффекты улучшения не соответствуют требованиям, причем необходимо улучшать цветовой оттенок полученной таким образом полиэфирной смолы. Кроме того, предложено использовать комплекс соединения титана с соединением фосфора в качестве катализатора при получении полиэфира (например, см. 7-138354). Хотя термическая стабильность расплава в определенной степени улучшается при использовании этого способа, этот эффект является недостаточным, и необходимо улучшать цветовой оттенок полученного таким образом полиэфира.

Раскрытие сущности изобретения

Целью настоящего изобретения является разработка нетканого материала, содержащего композиционные волокна, которые получаются из высококачественного полиэфира, имеющего хороший цветовой оттенок (высокое значение L и низкое значение b) и термически адгезионного полимера, который имеет весьма однородные свойства.

Нетканый материал из композита полиэфир-штапельное волокно настоящего изобретения представляет собой нетканый материал, содержащий термически адгезионное штапельное волокно, которое включает в себя расплавленный полимерный термоклей и волокнообразующий термопластичный полимер,

в котором:

расплавленный полимерный термоклей образует часть периферии каждого композиционного штапельного волокна, вытягиваемого вдоль осевого направления композиционного штапельного волокна, причем волокнообразующий термопластичный полимер образует остальную часть каждого композиционного штапельного волокна;

волокнообразующий термопластичный полимер выбирают из полиэфиров, полученных путем поликонденсации ароматических дикарбоксилатных эфиров в присутствии катализатора;

катализатор включает в себя, по меньшей мере, один компонент, выбранный из смесей (1) и продуктов реакции (2), которые определены ниже;

смесь (1) для катализатора содержит:

А) компонент соединения титана, содержащий, по меньшей мере, одно соединение, выбранное из группы, состоящей из:

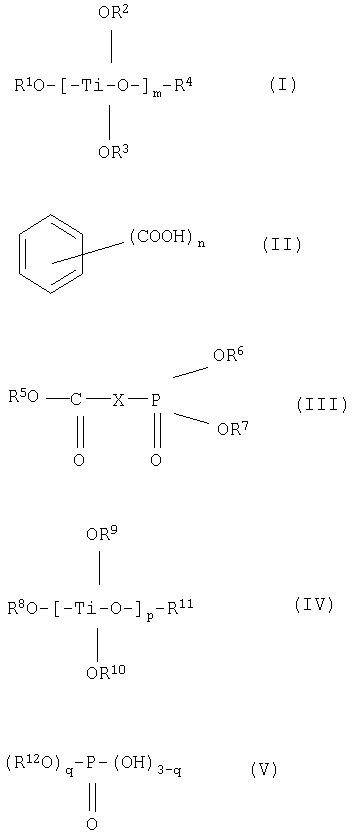

(а) алкоксидов титана, представленных общей формулой (I):

где R1, R2, R3 и R4, независимо друг от друга, соответственно представляют собой радикалы, выбранные из алкильных групп, содержащих от 1 до 20 атомов углерода и фенильной группы, m означает целое число от 1 до 4, и когда m представляет собой целое число 2, 3 или 4, два, три или четыре радикала R2 и R3 могут соответственно быть одинаковыми или отличаться друг от друга;

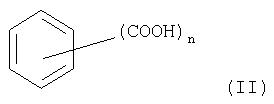

(b) продуктов реакции алкоксидов титана, имеющих общую формулу (I), с ароматическими поликарбоновыми кислотами, представленными общей формулой (II):

где n означает целое число от 2 до 4,

или с ангидридами кислот формулы (II);

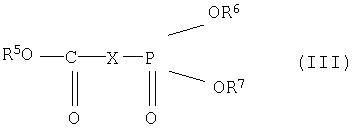

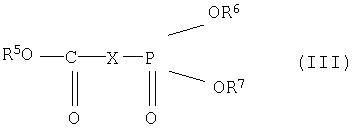

В) соединение фосфора, содержащее, по меньшей мере, одно соединение фосфора, представленное общей формулой (III):

где R5, R6и R7, независимо друг от друга, соответственно представляют собой алкильную группу, содержащую от 1 до 4 атомов углерода, и Х означает радикал, выбранный из группы -СН2- и группы -CH(Y)-, в которой Y представляет собой фенильную группу,

причем смесь (1) для катализатора поликонденсации используется в количестве, представленном следующими выражениями отношений (i) и (ii):

где MTi представляет собой отношение (в %) количества миллимолей элемента титана, содержащегося в компоненте соединения титана А), к количеству молей ароматического дикарбоксилатного эфира, и МP представляет собой отношение (в %) количества миллимолей элемента фосфора, содержащегося в компоненте соединения фосфора В), к количеству молей ароматического дикарбоксилатного эфира; и

продукты реакции (2) для катализатора содержат:

компонент (С), прореагировавший с компонентом (D),

в котором продукты реакции (2), компонент (С) содержат, по меньшей мере, одну часть, выбранную из группы, состоящей из:

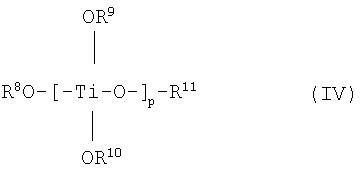

(с) алкоксидов титана, представленных общей формулой (IV):

где R8, R9, R10 и R11, независимо друг от друга, соответственно представляют собой алкильные группы, содержащие от 1 до 20 атомов углерода, p означает целое число от 1 до 3, и когда р представляет собой целое число 2 или 3, два или три радикала R9 и R10 могут соответственно быть одинаковыми или отличаться друг от друга;

(d) продуктов реакции алкоксидов титана, имеющих общую формулу (IV), с ароматическими поликарбоновьми кислотами, представленными упомянутой выше общей формулой (II), или с ангидридами этих кислот,

компонент D) содержит, по меньшей мере, одно соединение фосфора, представленное общей формулой (V):

где R12 представляет собой алкильную группу, содержащую от 1 до 20 атомов углерода, или арильную группу, имеющую от 6 до 20 атомов углерода, и q означает целое число 1 или 2.

Для нетканого материала из композита полиэфир-штапельное волокно настоящего изобретения в каждом компоненте А) смеси (1) и компоненте С) продуктов реакции (2) для катализатора молярное отношение каждого из реагентов - алкоксидов титана (а) и (с) к ароматическим поликарбоновым кислотам общей формулы (II) или к ангидридам этих кислот, предпочтительно, находится в диапазоне от 2:1 до 2:5.

Для нетканого материала из композита полиэфир-штапельное волокно настоящего изобретения в продуктах реакции (2) для катализатора отношение реагирующего количества компонента D) к компоненту С), предпочтительно, находится в диапазоне, в единицах отношения (P/Ti) количества молей элемента фосфора, содержащегося в компоненте D), к количеству молей элемента титана, содержащегося в компоненте С), от 1:1 до 3:1.

Для нетканого материала из композита полиэфир-штапельное волокно настоящего изобретения соединение фосфора общей формулы (V) для продукта реакции (2), предпочтительно, выбирают из моноалкилфосфатов.

Для нетканого материала из композита полиэфир-штапельное волокно настоящего изобретения диалкиловый эфир ароматической дикарбоновой кислоты, предпочтительно, представляет собой эфир, полученный по реакции трансэтерификации диалкилового эфира ароматической дикарбоновой кислоты с алкиленгликолем.

Для нетканого материала из композита полиэфир-шталельное волокно настоящего изобретения ароматическую дикарбоновую кислоту предпочтительно выбирают из терефталевой кислоты, 1,2-нафталиндикарбоновой кислоты, фталевой кислоты, изофталевой кислоты, дифенилдикарбоновой кислоты и дифеноксиэтандикарбоновой кислоты, а алкиленгликоль предпочтительно выбирают из этиленгликоля, бутиленгликоля, триметиленгликоля, пропиленгликоля, неопентилгликоля, гексаметиленгликоля и додекаметиленгликоля.

Для нетканого материала из композита полиэфир-штапельное волокно настоящего изобретения, предпочтительно, полиэфирный полимер имеет величину L* от 77 до 85 и величину b* от 2 до 5, которые определены в соответствии со спецификацией цвета L*a*b* JIS Z 8729.

Для нетканого материала из композита полиэфир-штапельное волокно настоящего изобретения композитные штапельные волокна могут быть выполнены таким образом, чтобы иметь структуру типа «бок о бок».

Для нетканого материала из композита полиэфир-штапельное волокно, который патентуется в настоящем изобретении, композитные штапельные волокна могут быть выполнены таким образом, чтобы иметь структуру типа концентрического или эксцентрического ядра в оболочке, эти концентрические или эксцентрические части ядер композитных штапельных волокон могут быть выполнены таким образом, чтобы содержать волокнообразующий термопластичный полимер, а концентрические или эксцентрические части оболочки композиционного штапельного волокна могут быть выполнены таким образом, чтобы содержать расплавленный полимерный термоклей.

Для нетканого материала из композита полиэфир-штапельное волокно настоящего изобретения отношение массы расплавленного полимерного термоклея к волокнообразующему термопластичному полимеру предпочтительно находится в диапазоне от 30:70 до 70:30.

Для нетканого материала из композита полиэфир-штапельное волокно настоящего изобретения расплавленный полимерный термоклей предпочтительно выбирают из полиуретановых эластомеров, полиэфирных эластомеров, неэластичных полиэфирных гомополимеров или сополимеров, полиолефиновых гомополимеров или сополимеров и полимеров поливинилового спирта.

Для нетканого материала из композита полиэфир-штапельное волокно настоящего изобретения, предпочтительно, композиционные полиэфир-штапельные волокна имеют толщину индивидуальных волокон от 0,01 до 10 децитекс (10 г/км) и длину волокон от 5 до 100 мм.

Для нетканого материала из композита полиэфир-штапельное волокно настоящего изобретения, предпочтительно, нетканый материал представляет собой материал, полученный из композита полиэфир-штапельное волокно методом кардочесания, методом формования бумажных изделий или путем аэродинамического формирования с последующей термической обработкой.

Для нетканого материала из композита полиэфир-штапельное волокно настоящего изобретения нетканый материал представляет собой материал, который до термической обработки может быть подвергнут процедуре переплетения волокон.

Для нетканого материала из композита полиэфир-штапельное волокно настоящего изобретения, предпочтительно, композит полиэфир-штапельное волокно содержится в нетканом материале в количестве от 25 до 100 масс.% в расчете на нетканый материал.

Для нетканого материала из композита полиэфир-штапельное волокно настоящего изобретения, предпочтительно, нетканый материал из композита полиэфир-штапельное волокно применяется в отрасли, где нетканый материал приводится в контакт с пищей.

Наилучший вариант осуществления изобретения

Нетканый материал из композита полиэфир-штапельное волокно настоящего изобретения представляет собой нетканый материал, который включает в себя полимерный термоклей композита штапельного волокна, содержащий расплавленный полимерный термоклей и волокнообразующий термопластичный полимер.

Расплавленный полимерный термоклей образует часть периферии каждого композиционного штапельного волокна, вытягиваемого вдоль осевого направления композиционного штапельного волокна, причем волокнообразующий термопластичный полимер образует остальную часть каждого композиционного штапельного волокна.

Волокнообразующий термопластичный полимер выбирают из полиэфирных полимеров, полученных путем поликонденсации ароматических дикарбоксилатных эфиров в присутствии катализатора.

Катализатор для получения полиэфирного полимера включает в себя, по меньшей мере, один компонент, выбранный из смесей (1) и продуктов реакции (2). Смесь (1) для катализатора представляет собой смесь компонента соединения титана А) и компонента соединения фосфора В), которые описаны ниже. Продукты реакции (2) представляют собой продукты взаимодействия соединения титана, компонент С) и соединения фосфора, компонент D), которые описаны ниже.

Компонент соединения титана А смеси (1) для катализатора включает в себя, по меньшей мере, одно соединение, выбранное из группы, состоящей из:

(а) алкоксидов титана, представленных общей формулой (I):

причем R1, R2, R3 и R4, независимо друг от друга, соответственно представляют собой радикалы, выбранные из алкильных групп, содержащих от 1 до 20 атомов углерода и фенильной группы, m означает целое число от 1 до 4, и когда m представляет собой целое число 2, 3 или 4, два, три или четыре радикала R2 и R3 могут соответственно быть одинаковыми или отличаться друг от друга;

(b) продуктов взаимодействия алкоксидов титана общей формулы (I) с ароматическими поликарбоновыми кислотами, представленными общей формулой (II):

причем в формуле (II) n означает целое число от 2 до 4, предпочтительно от 3 до 4,

или с ангидридами этих кислот.

Кроме того, В) компонент соединения фосфора смеси (1) для катализатора поликонденсации содержит, по меньшей мере, одно соединение фосфора, представленное общей формулой (III):

где R5, R6 и R7, независимо друг от друга, соответственно представляют собой алкильную группу, содержащую от 1 до 4 атомов углерода, и Х означает радикал, выбранный из группы -СН2- и группы -CH(Y)- (в которой Y представляет собой фенильную группу).

Кроме того, компонент (С) соединения титана продуктов реакции (2) для катализатора поликонденсации содержит, по меньшей мере, одно соединение, выбранное из группы, состоящей из

(с) алкоксидов титана, представленных общей формулой (IV):

причем R8, R9, R10 и R11, независимо друг от друга, соответственно представляют собой алкильные группы, содержащие от 1 до 20 атомов углерода, предпочтительно от 1 до 6 атомов углерода, р означает целое число от 1 до 3, предпочтительно 1 или 2, и когда р представляет собой целое число 2 или 3, два или три радикала R9 и R10 могут соответственно быть одинаковыми или отличаться друг от друга;

(d) продуктов взаимодействия алкоксидов титана общей формулы (IV) с ароматическими поликарбоновыми кислотами, представленными упомянутой выше общей формулой (II), или с ангидридами этих кислот.

Компонент D) соединения фосфора продуктов реакции (2) для катализатора поликонденсации содержит, по меньшей мере, одно соединение фосфора, представленное общей формулой (V):

причем R12 представляет собой алкильную группу, содержащую от 1 до 20 атомов углерода, или арильную группу, имеющую от 6 до 20 атомов углерода, и q означает целое число 1 или 2.

Когда в качестве катализатора поликонденсации используется смесь (1) компонента соединения титана А) и компонента соединения фосфора В), упомянутые выше, (а) алкоксиды титана, представленные общей формулой (I), используемые в качестве компонента соединения титана А), причем продукты (b) взаимодействия алкоксидов титана (а) с ароматическими поликарбоновыми кислотами общей формулы (II) или с ангидридами этих кислот обладают высокой совместимостью или сродством к полиэфирным полимерам. В соответствии с этим, даже если компонент А) соединения титана остается в полиэфирном полимере, при прядении из расплава не образуется осадок постороннего материала вокруг периферии фильеры. В результате могут быть получены полиэфирные нити, которые имеют хорошее качество при высокой эффективности прядения.

Предпочтительные примеры (а) алкоксидов титана общей формулы (I), используемых в качестве А) компонента соединения титана для катализатора поликонденсации, применяемого в настоящем изобретении, включают тетраизопропоксититан, тетрапропоксититан, тетра-н-бутоксититан, тетраэтоксититан, тетрафеноксититан, октаалкилтрититанат и гексаалкилдититанат.

Предпочтительные примеры (с) алкоксидов титана общей формулы (IV), используемых в качестве компонента С) соединения титана для катализатора поликонденсации, применяемого в настоящем изобретении, включают тетраалкоксиды титана, такие как тетрабутоксид титана, тетраизопропоксид титана, тетрапропоксид титана и тетраэтоксид титана, и алкилтитанаты, такие как октаалкилтрититанат и гексаалкилдититанат.

В частности, предпочтительно используется тетрабутоксид титана, который обладает высокой реакционной способностью к фосфорному компоненту.

Более того, ароматические поликарбоновые кислоты, представленные общей формулой (II), и ангидриды этих кислот, которые будут реагировать с алкоксидами титана (а) или (с), предпочтительно выбирают из фталевой кислоты, тримеллитовой кислоты, гемимеллитовой кислоты, пиромеллитовой кислоты и ангдридов этих кислот. В частности, при использовании ангдрида тримеллитовой кислоты полученные таким образом продукты реакции (b) обладают высоким сродством к полиэфирному полимеру и являются эффективными для предотвращения осаждения постороннего материала.

Когда, например, алкоксид титана (а) или (с) будет реагировать с ароматической поликарбоновой кислотой общей формулы (II), ароматическая поликарбоновая кислота или ее ангидрид растворяется в растворителе; алкоксид титана (а) или (с) прикапывают в раствор, и смешанный раствор, предпочтительно, нагревают при температуре от 0°С до 200°С, по меньшей мере, в течение 30 минут. Кроме того, растворитель предпочтительно выбирают, в соответствии с требованиями, из этанола, этиленгликоля, триметиленгликоля, тетраметиленгликоля, бензола, ксилола и др.

Отсутствуют конкретные ограничения на молярное отношение алкоксида титана (а) или (с) к ароматической поликарбоновой кислоте общей формулы (II) или ее ангидриду при их взаимодействии. Однако когда относительное количество алкоксида титана является слишком высоким, цветовой оттенок полученного таким образом полиэфира иногда ухудшается или иногда ухудшается температура размягчения полимера. Наоборот, когда относительное количество алкоксида титана слишком мало, иногда реакция поликонденсации трудно протекает.

В соответствии с этим, молярное отношение алкоксида титана (а) или (с) к ароматической поликарбоновой кислоте общей формулы (II) или ее ангидриду при их взаимодействии, предпочтительно, находится в диапазоне от 2:1 до 2:5.

Продукты взаимодействия (b) или (d), полученные в результате этой реакции, могут быть использованы без дополнительной обработки или они могут быть очищены путем перекристаллизации из ацетона, метилового спирта и/или этилацетата и затем использованы.

Соединение фосфора (фосфонатное соединение) общей формулы (III), используемое как компонент соединения фосфора В) в смеси (1) для катализатора поликонденсации, предпочтительно выбирают из эфиров производных фосфоновой кислоты, например диметиловых эфиров, диэтиловых эфиров, дипропиловых эфиров и дибутиловых эфиров производных фосфоновой кислоты, например карбометоксиметанфосфоновая кислота, карбоэтоксиметанфосфоновая кислота, карбопропоксиметанфосфоновая кислота, карбобутоксиметанфосфоновая кислота, карбометоксифенилметанфосфоновая кислота, карбоэтоксифенилметанфосфоновая кислота, карбопропоксифенилметанфосфоновая кислота, карбобутоксифенилметанфосфоновая кислота и др.

Компонент соединения фосфора В), содержащий соединение фосфора (фосфонатное соединение) общей формулы (III), когда используется в реакции поликонденсации с эфирами ароматической дикарбоновой кислоты, относительно медленно реагирует с компонентом соединения титана А), по сравнению с соединением фосфора, применяемым в качестве традиционного стабилизатора взаимодействия. Поэтому существует длительный период каталитической активности компонента соединения титана А) между стадиями процесса поликонденсации. В результате может снизиться отношение количества компонента соединения титана А) к количеству эфиров ароматической дикарбоновой кислоты, используемых в реакции поликонденсации с эфирами ароматической дикарбоновой кислоты. Более того, добавление большого количества стабилизатора в реакционную смесь поликонденсации, содержащую соединение фосфора общей формулы (III), не снижает термическую стабильность полученного таким образом полиэфирного полимера и не ухудшает его цветовой оттенок.

Когда смесь (1) применяется в качестве катализатора поликонденсации настоящего изобретения, смесь (1) используется в количестве, которое соответствует требованиям, представленным следующими выражениями отношений (i) и (ii):

где МTi представляет собой отношение (в %) количества миллимолей элемента титана, содержащегося в компоненте соединения титана А), к количеству молей ароматического дикарбоксилатного эфира, и МP представляет собой отношение (в %) количества миллимолей элемента фосфора, содержащегося в компоненте соединения фосфора В), к количеству молей ароматического дикарбоксилатного эфира.

Отношение МP/МTi составляет, по меньшей мере, от 1 до 15 и, предпочтительно, по меньшей мере, от 2 до 10. Когда отношение МР/МTi меньше, чем 1, у полученного таким образом полиэфирного полимера иногда появляется желтый оттенок. Когда отношение МР/МTi превышает 15, активность в реакции поликонденсации, вызываемая полученным катализатором поликонденсации, становится недостаточной и трудно получить желаемый полиэфирный полимер. Хотя диапазон отношений МР/МTi, используемый в настоящем изобретении, является довольно узким, по сравнению с этим диапазоном для традиционной Ti-P каталитической системы, определение отношения в указанном выше диапазоне позволяет получать отличные результаты, которые нельзя получить при использовании традиционной Ti-P каталитической системы.

Кроме того, сумма (МР+МTi) находится в диапазоне от 10 до 100, предпочтительно от 20 до 70. Когда сумма (МР+МTi) меньше 10, то получаются следующие результаты: волокнообразующие свойства полученного таким образом полиэфирного полимера становятся неудовлетворительными; эффективность производства на стадии прядения из расплава становится недостаточной и свойства полученных таким образом волокон становятся неудовлетворительными. Кроме того, когда сумма (МР+МTi ) превышает 100, при прядении полиэфирного полимера из расплава образуется небольшое количество осадка постороннего материала вокруг периферии фильеры. Обычно величина МTiпредпочтительно составляет от 2 до 15 и более предпочтительно от 3 до 10.

Когда продукты реакции (2) используются в настоящем изобретении в качестве катализатора поликонденсации, примеры компонента соединения фосфора общей формулы (V), используемого в качестве компонента D) соединения фосфора, включают моноалкилфосфаты, например моно-н-бутилфосфат, моногексилфосфат, монододецилфосфат, монолаурилфосфат и моноолеилфосфат; моноарилфосфаты, например монофенилфосфат, монобензилфосфат, моно(4-этил)фенилфосфат, монодифенилфосфат, мононафтилфосфат и моноантрилфосфат; диалкилфосфаты, например диэтилфосфат, дипропилфосфат, дибутилфосфат, дилаурилфосфат и диолеилфосфат; диарилфосфаты, например дифенилфосфат. Среди этих соединений предпочтительно используются моноалкилфосфат или моноарилфосфат формулы (V), в которой q представляет собой целое число 1.

Компонент D) соединения фосфора, используемый в настоящем изобретении, также может представлять собой смесь, по меньшей мере, двух типов соединений фосфора общей формулы (V). Предпочтительные примеры такого сочетания включают смесь моноалкилфосфата и диалкилфосфата и смесь монофенилфосфата и дифенилфосфата. Из этих смесей особенно предпочтительной является композиция, содержащая, по меньшей мере, 50%, особенно, по меньшей мере, 90% моноалкилфосфата, в расчете на общую массу смеси.

Продукты реакции компонента соединения титана С) и компонента соединения фосфора D) могут быть получены, например, путем смешивания обоих компонентов С) и D) и нагревания смеси в гликоле. Это означает, что при нагревании раствора гликоля, содержащего компонент соединения титана С) и компонент соединения фосфора D), этот раствор гликоля становится мутным, при этом продукты реакции обоих компонентов С) и D) осаждаются в виде осадка. Этот осадок собирают, и он может быть использован в качестве катализатора при получении полиэфирных полимеров.

В качестве гликоля, который может быть использован при получении продуктов реакции (2) для катализатора, предпочтительно используют тот же самый гликолевый компонент, что и при получении полиэфирного полимера, который образуется с полученным таким образом катализатором. Например, когда полиэфирный полимер представляет собой полиэтилентерефталат, предпочтительно используется этиленгликоль. Когда полиэфирный полимер представляет собой политриметилентерефталат, предпочтительно используется 1,3-пропиленгликоль. Когда полиэфирный полимер представляет собой политетраметилентерефталат, предпочтительно используется тетраметиленгликоль.

Кроме того, продукты реакции (2) для катализатора поликонденсации настоящего изобретения также могут быть получены путем одновременного смешивания компонента соединения титана С), компонента соединения фосфора D) и гликоля и нагревания смеси. Однако, поскольку компонент соединения титана С) и компонент соединения фосфора D) взаимодействуют между собой за счет нагревания, для того чтобы осадились нерастворимые в гликоле продукты реакции, предпочтительным является проведение реакции в гомогенных условиях, пока не произойдет осаждение. В соответствии с этим, для эффективного проведения процесса осаждения предпочтительной является следующая методика: заранее получают гликолевые растворы, содержащие соответственно, компонент соединения титана С) и компонент соединения фосфора D), и затем смешивают оба раствора с последующим нагреванием смеси.

Более того, компоненты С) и D) предпочтительно реагируют при температуре от 50 до 200°С. Предпочтительное время реакции составляет от 1 минуты до 4 часов. Когда температура реакции слишком низкая, то компоненты могут прореагировать не полностью или реакция протекает слишком долго и в результате иногда нельзя провести эффективное осаждение продукта в гомогенном процессе.

Соотношения компонента соединения титана С) и компонента соединения фосфора D), которые будут нагреваться и реагировать в гликоле при смешении, приведены ниже. Предпочтительно, молярное отношение атомов фосфора к атомам титана составляет от 1,0 до 3,0 и более предпочтительно от 1, 5 до 2,5 в расчете на атомы титана. Когда это молярное отношение находится в указанном выше диапазоне, компонент соединения фосфора D) и компонент соединения титана С) реагируют друг с другом практически полностью, при этом отсутствуют непревращенные продукты реакции. В результате, даже при использовании продуктов реакции без дополнительной обработки, полученный таким образом полиэфирный полимер имеет хороший цветовой оттенок. Кроме того, поскольку практически отсутствует какой-либо избыток непревращенного соединения фосфора (V), не подавляется реакционная способность полимеризации полиэфира и увеличивается производительность процесса.

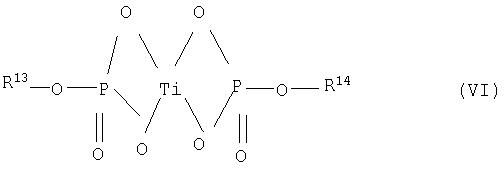

Продукты реакции (2) для катализатора поликонденсации, используемого в настоящем изобретении, предпочтительно, получают таким образом, чтобы они содержали соединение, представленное общей формулой (VI):

в которой R13 и R14 независимо друг от друга, соответственно, представляют собой радикал, выбранный из (i) алкильной группы, состоящей из R8, R9, R10 и R11, в общей формуле (IV), представляющей алкоксид титана для компонента соединения титана С), и R12 в общей формуле (V), представляющей соединение фосфора для компонента соединения фосфора D) и содержащей от 1 до 10 атомов углерода, или из (ii) арильной группы, происходящей из радикала R12 соединения фосфора (V) и содержащей от 6 до 12 атомов углерода.

Продукты взаимодействия соединения титана, представленного формулой (VI), и соединения фосфора (V) обладают высокой каталитической активностью. Более того, полиэфирный полимер, полученный с использованием этих продуктов взаимодействия, имеет хороший цветовой оттенок (низкое значение b); содержание ацетальдегида, остаточных металлов и циклических тримеров находится на достаточно низком уровне для практического использования, причем полимер имеет удовлетворительные для практики свойства. Кроме того, предпочтительно, чтобы катализатор поликонденсации содержал, по меньшей мере, 50 масс.%, более предпочтительно, по меньшей мере, 70 масс.% продуктов взаимодействия, представленных формулой (VI).

При поликонденсации эфира ароматической дикарбоновой кислоты в присутствии продуктов реакции (2) не обязательно отделять осажденные продукты реакции (2), полученные, как описано выше. Для получения полиэфирного полимера гликолевый раствор может быть использован в качестве катализатора без дополнительной обработки. Более того, также могут быть использованы последующие процедуры: осадок выделяется из гликолевого раствора, содержащего осажденные продукты реакции (2), с помощью таких приемов, как осаждение центрифугированием или фильтрование; и затем осажденные продукты реакции (2) подвергаются перекристаллизации из агента кристаллизации, такого как ацетон, метиловый спирт и/или вода, причем очищенные продукты применяются как катализатор поликонденсации. Кроме того, химическая структура продуктов реакции (2) для катализатора поликонденсации может быть подтверждена количественным анализом металлов, используя твердофазный ЯМР и РМА.

Полиэфирный полимер, применяемый в настоящем изобретении, получается путем поликонденсации эфиров ароматической дикарбоновой кислоты в присутствии катализатора, содержащего смесь (1) компонента соединения титана А) и соединения фосфора (фосфонатное соединение) В) и/или продуктов реакции (2) компонента соединения титана С) и компонента соединения фосфора D). В настоящем изобретении эфиры ароматической дикарбоновой кислоты предпочтительно представляют собой диэфиры, содержащие компонент ароматической дикарбоновой кислоты и компонент из группы жирных гликолей.

При этом терефталевая кислота предпочтительно представляет собой основную часть компонента ароматической дикарбоновой кислоты. Более конкретно, предпочтительное содержание терефталевой кислоты составляет, по меньшей мере, 70 мол.% в расчете на компонент ароматической дикарбоновой кислоты. Примеры предпочтительной ароматической дикарбоновой кислоты, отличающейся от терефталевой кислоты, включают фталевую кислоту, изофталевую кислоту, 1,2-нафталиндикарбоновую кислоту, дифенилдикарбоновую кислоту и дифеноксиэтандикарбоновую кислоту.

Кроме того, компонент жирного гликоля предпочтительно содержит алкиленгликоль. Примеры алкиленгликоля включают этиленгликоль, триметиленгликоль, пропиленгликоль, тетраметиленгликоль, неопентилгликоль, гексаметиленгликоль и додекаметиленгликоль. Особенно предпочтительным из этих соединений является этиленгликоль.

В настоящем изобретении полиэфирный полимер предпочтительно представляет собой полимер, содержащий в качестве основного повторяющегося звена этилентерефталат, образовавшийся из терефталевой кислоты и этиленгликоля. При этом содержание повторяющегося звена этилентерефталата предпочтительно составляет, по меньшей мере, 70 мол.% в расчете на все количество повторяющихся звеньев в полиэфире.

Кроме того, полиэфирный полимер, применяемый в настоящем изобретении, также может быть сополимеризованным полиэфиром, полученным путем сополимеризации компонента, который образует полиэфир в качестве компонента кислоты или диола.

В качестве исходных материалов компонента карбоновой кислоты при сополимеризации могут быть использованы компоненты бифункциональных карбоновых кислот, например жирные дикарбоновые кислоты, такие как адипиновая кислота, себациновая кислота, азелаиновая кислота и декандикарбоновая кислота, и алициклические дикарбоновые кислоты, такие как циклогександикарбоновая кислота, а также указанные выше ароматические дикарбоновые кислоты, или эфирообразующие производные компонента бифункциональной карбоновой кислоты. Кроме того, в качестве исходных материалов могут быть использованы следующие соединения (диоловый компонент сополимеризации): алициклические гликоли, такие как циклогександиметанол, и ароматические диолы, такие как бисфенол, гидрохинон и 2,2-бис(4-β-гидроксиэтоксифенил)пропан, а также жирные диолы.

Более того, могут быть использованы сополимеризованные полиэфирные полимеры, полученные путем сополимеризации, в качестве компонента сополимеризации, такие полифункциональные соединения, как тримезиновая кислота, триметилолпропан, триметилолметан и пентаэритрит.

Может использоваться индивидуально один тип указанных выше полиэфирных полимеров и сополимеризованных полиэфирных полимеров. Альтернативно, могут использоваться, по меньшей мере, два типа таких полимеров в сочетании.

В настоящем изобретении в качестве полиэфирного полимера предпочтительно используются продукты поликонденсации ароматического дикарбоксилатного эфира, образовавшегося из ароматической дикарбоновой кислоты, и жирного гликоля, как описано выше. Ароматический дикарбоксилатный эфир может быть получен по реакции диэтерификации ароматической дикарбоновой кислоты и жирного гликоля. Альтернативно, этот эфир также может быть получен по реакции трансэтерификации диалкилового эфира ароматической дикарбоновой кислоты и жирного гликоля. Однако способ трансэтерификации диалкилового эфира ароматической дикарбоновой кислоты, используемой в качестве исходного материала, имеет следующие преимущества по сравнению с методом диэтерификации ароматической дикарбоновой кислоты, используемой в качестве исходного материала: меньше рассеивается соединение фосфора, добавляемое в качестве фосфорного стабилизатора в ходе реакции поликонденсации.

Кроме того, предпочтительной является следующая методика: до начала реакции трансэтерификации часть или все количество компонента соединения титана А) или С) добавляют в реакционную смесь и это добавленное количество компонента используется в качестве катализатора для двух процессов: реакции трансэтерификации и реакции поликонденсации. При осуществлении этой методики может быть окончательно снижено содержание соединения титана в полиэфире. В качестве примера взят полиэтилентерефталат, и эта методика более подробно объясняется ниже. Реакция трансэтерификации между диалкиловыми эфирами ароматических дикарбоновых кислот, содержащих в качестве основного компонента терефталевую кислоту и этиленгликоль, предпочтительно, проводится в присутствии компонента соединения титана А), содержащего, по меньшей мере, одно соединение, выбранное из группы, состоящей из алкоксидов титана (а), представленных выше общей формулой (I), и продуктов реакции (b) алкоксидов титана общей формулы (I) с ароматическими поликарбоновыми кислотами, представленными выше общей формулой (II), или с ангидридами кислот. Компонент (В) соединения фосфора (фосфонатное соединение), представленного общей формулой (III), или продукты реакции компонента соединения титана С) и компонента соединения фосфора D) добавляют в реакционную смесь, полученную по реакции трансэтерификации и содержащую диэфиры ароматических дикарбоновых кислот и этиленгликоль, и дают процессу поликонденсации протекать в присутствии этих веществ.

Кроме того, когда должна быть проведена реакция трансэтерификации, обычно этот процесс проводят при атмосферном давлении. Однако когда процесс проводится под давлением от 0,05 до 0,2 МПа, реакция, вызванная каталитическим действием компонента соединения титана А), дополнительно облегчается и не образуются значительные количества побочного продукта - диэтиленгликоля. Поэтому полученный таким образом полиэфирный полимер обладает еще более превосходными свойствами, такими как термическая стабильность. Предпочтительно, температура трансэтерификации составляет от 160 до 260°С.

Кроме того, когда в настоящем изобретении ароматическая дикарбоновая кислота представляет собой терефталевую кислоту, в качестве исходного материала для полиэфира используется терефталевая кислота и диметилтерефталат. В таком случае также может быть использован выделенный диметилтерефталат, полученный путем деполимеризации полиалкилентерефталата, или выделенная терефталевая кислота, полученная путем гидролиза извлеченного терефталата. В таком случае использование вторичного полиэфира, полученного из регенерированных полиэтилентерефталатных бутылок, волоконных материалов, продуктов из полиэфирных пленок и т.п., является особенно предпочтительным с точки зрения эффективного использования ресурсов.

Процесс поликонденсации может быть проведен в одном реакторе или его можно осуществить последовательно в ряде реакторов. Полиэфир, полученный таким образом на стадии поликонденсации, обычно подвергают линейной экструзии в расплавленном состоянии и охлаждают. Затем охлажденный полиэфир формуют (нарезают) в виде частиц гранулята.

Полиэфирный полимер, полученный таким образом на указанной выше стадии поликонденсации, может быть подвергнут дополнительной стадии твердофазной поликонденсации, если это желательно.

Эта стадия твердофазной поликонденсации включает, по меньшей мере, одну стадию, и ее проводят в атмосфере инертного газа, такого как азот, аргон или диоксид углерода, при температуре от 190 до 230°С и давлении от 1 до 200 кПа.

Частицы полиэфира, полученные в результате такой стадии твердофазной поликонденсации, могут быть необязательно обработаны водой, путем контакта полиэфира с водой, паром, инертным газом, содержащим пар, воздухом, содержащим пар, или т.п., в результате чего катализатор, содержащийся в частицах, деактивируется.

Получение полиэфира, включающее стадию этерификации и стадию поликонденсации, которые рассмотрены выше, может быть осуществлено в одном из следующих процессов: периодического типа, полунепрерывного типа и непрерывного типа.

Величина характеристической вязкости полученного таким образом полиэфирного полимера, который применяется в настоящем изобретении, предпочтительно, составляет от 0,4 до 0,8, более предпочтительно от 0,5 до 0,7. Когда величина характеристической вязкости меньше 0,4, прочность полученного таким образом полиэфирного волокна иногда становится неудовлетворительной. Кроме того, когда характеристическая вязкость превышает 0,8, необходимо избыточно повышать характеристическую вязкость исходного полимерного материала. Поэтому такая характеристическая вязкость является неэкономичной.

Применяемый в настоящем изобретении полиэфирный полимер может быть необязательно выполнен таким образом, чтобы он содержал небольшие количества добавок, таких как антиоксиданты, поглотители УФ-излучения, огнезащитные агенты, флуоресцентные осветлители, матирующие вещества, ортохроматические агенты, противовспенивающие добавки, антистатические агенты, противомикробные агенты, светостабилизаторы, термические стабилизаторы и агенты, экранирующие излучение. Особенно предпочтительным является добавление диоксида титана в качестве матирующего вещества и антиоксиданта в качестве стабилизатора. Диоксид титана имеет средний размер частиц предпочтительно от 0, 01 до 2 мкм и содержится в полиэфире предпочтительно в количестве от 0,01 до 10 масс.%.

Кроме того, содержание титана, произведенного из катализатора, содержащегося в полиэфирном полимере, не должно включать титан, произведенный из диоксида титана в качестве матирующего вещества.

Когда диоксид титана содержится в полиэфире в качестве матирующего вещества, из образца полиэфира для измерений удаляется только один матирующий диоксид титана следующим образом. Образец полиэфира растворяют в гексафторизопропаноле; раствор подвергают разделению путем центрифугирования таким образом, чтобы из раствора выделились и осели частицы диоксида титана. Жидкость над осадком отделяют и извлекают путем декантации; растворитель удаляют из выделенной фракции путем выпаривания, для того чтобы получить образец, который будет тестироваться.

Предпочтительно, в качестве антиоксиданта применяется антиоксидант типа затрудненного фенола. Предпочтительно, добавляют антиоксидант в количестве до 1 масс.% и, более предпочтительно, от 0,005 до 0,5 масс.%. Когда количество антиоксиданта превышает 1 масс.%, наблюдается насыщение по действию добавки и иногда происходит образование пены в процессе прядения из расплава. Кроме того, антиоксидант типа затрудненного фенола также может быть использован в сочетании с вторичным антиоксидантом типа тиоэфира.

По способу добавления антиоксиданта к полиэфиру отсутствуют конкретные ограничения. Антиоксидант может быть добавлен на любой произвольной стадии от начала реакции трансэтерификации до завершения реакции поликонденсации.

Полиэфирный полимер, используемый в настоящем изобретении, имеет хороший цветовой оттенок (значения L* и b*) благодаря применяемому катализатору. Иными словами, предпочтительно, полиэфир имеет значение L* от 77 до 85 и значение b* от 2 до 5, которые определены в соответствии со спецификацией цвета L*a*b* JIS Z 8729.

Для композитных термически клееных штапельных волокон, образующих нетканый материал настоящего изобретения, в качестве компонента волокнообразующего термопластичного полимера используется полиэфирный полимер и компонент расплавленного полимерного термоклея в сочетании.

В композиционных термически клееных штапельных волокнах компонент расплавленного полимерного термоклея образует часть периферии каждого композиционного штапельного волокна, вытягиваемого вдоль осевого направления композиционного штапельного волокна, причем волокнообразующий термопластичный полимер образует остальную часть каждого композиционного штапельного волокна. Это означает, что полимерный термоклей образует, по меньшей мере, часть периферии каждого композиционного штапельного волокна в композиционных термически клееных штапельных волокнах, используемых в настоящем изобретении, а часть периферии непрерывно вытягивается вдоль осевого направления штапельного волокна. То есть компонент расплавленного полимерного термоклея в композиционном штапельном волокне нетканого материала связывает композиционные штапельные волокна в точках пересечения волокон.

Для композиционных полиэфирных штапельных волокон, используемых в настоящем изобретении, отношение массы компонента расплавленного полимерного термоклея к компоненту полиэфирного полимера находится в диапазоне от 30:70 до 70:30 и более предпочтительно от 40:60 до 60:40.

Для композиционных полиэфирных штапельных волокон, используемых в настоящем изобретении, компонент расплавленного полимерного термоклея и компонент полиэфирного полимера могут быть выполнены в структуре типа «бок о бок» в структуре типа концентрического или эксцентрического ядра в оболочке.

Когда композиционные штапельные волокна имеют структуру типа концентрического или эксцентрического ядра в оболочке, обычно части ядер выполнены из полиэфирного полимера, а части оболочки выполнены из расплавленного полимерного термоклея. В этой структуре эксцентрического ядра в оболочке эксцентрическая порция ядер необязательно может быть выполнена из расплавленного полимерного термоклея, часть которой выступает наружу в периферической части порции штапельных волокон. Эксцентрическая порция ядра в оболочке также может быть выполнена из полиэфирного полимера. В штапельных волокнах со структурой типа «бок о бок» и в штапельных волокнах со структурой типа эксцентрического ядра в оболочке проявляется спиральная извитость, обусловленная разностью термической усадки между порциями, образовавшимися из расплавленного полимерного термоклея, и порциями, образовавшимися из полиэфирного полимера. Поэтому штапельные волокна являются предпочтительными в качестве штапельного волокна, формирующего нетканый материал. Отсутствуют ограничения по форме поперечного сечения композиционного штапельного волокна. Эта форма может быть традиционно круглой формой или другими модифицированными формами, такими как треугольная форма, многоугольная форма или сплюснутая форма. Кроме того, любая форма поперечного сечения может быть полой или цельной (сплошной).

Предпочтительно, расплавленный полимерный термоклей, используемый для композиционного штапельного волокна, применяемого в настоящем изобретении, содержит, по меньшей мере, один тип материалов, таких как полиуретановый эластомер, полиэфирный эластомер, неэластичный полиэфирный гомополимер или сополимер, полиолефиновый гомополимер или сополимер и полимер поливинилового спирта. Из этих материалов особенно предпочтительно используются полиэфирный эластомер или неэластичный полиэфирный гомополимер или сополимер. Материалы расплавленного полимерного термоклея имеют температуру плавления от 50°С до 200°С, ниже температуры плавления полиэфирного полимера. Предпочтительно, температура плавления полимерного термоклея составляет от 50°С до 200°С.

В качестве сополимеризованного полиэфирного полимера используется сополимеризованный полиэфир, приготовленный следующим образом: сополимеризационная этерификация множества соединений, выбранных из: 1) жирных дикарбоновых кислот, таких как адипиновая кислота и себациновая кислота, 2) ароматических дикарбоновых кислот, таких как фталевая кислота, изофталевая кислота и нафталиндикарбоновая кислота, и/или 3) алициклических дикарбоновых кислот, таких как гексагидрофталевая кислота и гексагидроизофталевая кислота, и 4) жирных или алициклических диолов, при этом необязательно добавляют оксикислоты, такие как п-гидроксибензойная кислота. Например, предпочтительно используется полиэфир, приготовленный, например, путем добавления изофталевой кислоты и 1,6-гександиола к комбинации терефталевой кислоты и этиленгликоля, и сополимеризация смеси.

Кроме того, примеры полиолефинового полимера включают полиэтилен низкой плотности, полиэтилен высокой плотности и полипропилен.

Предпочтительно, полиэфирный полимер, содержащийся в композиционных штапельных волокнах, выбирают из полиэтилентерефталата, полипропилентерефталата, полибутилентерефталата, политриметилентерефталата и т.п.

Полиэфирный полимер может быть индивидуальным или может состоять из смеси, по меньшей мере, двух типов полиэфирных полимеров. Альтернативно, он также может представлять собой смесь компонента полиэфирного полимера и полимерного компонента другого типа, то есть его необязательно смешивают в такой степени, чтобы свойства полиэфирного полимера не ухудшались. Этот полимерный компонент другого типа может быть выбран из сополимеризующихся компонентов, таких как указанные выше жирные дикарбоновые кислоты.

Для того чтобы получить термически клееное композиционное штапельное волокно, применяемое в настоящем изобретении, может быть использован любой из традиционных методов формирования композиционного штапельного волокна и способов получения волокон.

Когда штапельное волокно получают путем нарезания термически клееных композиционных полиэфирных волокон, длина нарезки предпочтительно составляет от 5 до 100 мм и особенно предпочтительно от 15 до 95 мм. Композиционные штапельные волокна, имеющие длину в указанном выше диапазоне, обладают особенно подходящей способностью к кардочесанию и формованию нетканого материала.

Нетканый материал настоящего изобретения может быть получен с использованием следующих приемов: штапельные волокна, имеющие относительно большую длину, формуют в пластинчатый объемный материал из штапельного волокна сухим способом (кардный способ), в котором штапельные волокна являются открытыми и смешиваются с валком, снабженным кардным покрытием; влажным способом (метод формования бумаги), в котором штапельные волокна, имеющие относительно малую длину, диспергируют в воде и формуют в лист бумаги на проволочной сетке; способом аэродинамического формования (также называется методом аэроформования или иногда методом сухой пульпы), в котором штапельные волокна, имеющие относительно малую длину, подаются на перфорированный барабан и диспергируются воздухом с образованием полотна и т.д., причем объемный материал переплетается и термически обрабатывается с образованием фиксированной структуры.

Базисная масса нетканого материала настоящего изобретения предпочтительно составляет от 10 до 500 г/м2 и, более предпочтительно, от 20 до 300 г/м2. Когда базисная масса меньше 10 г/м2 , непрерывное производство однородного полотна иногда становится весьма затруднительным. Когда базисная масса превышает 500 г/м2, полотно становится весьма неэластичным нетканым материалом и иногда становится неподходящим для практического использования.

Нетканый материал настоящего изобретения необязательно может быть выполнен таким образом, чтобы содержать штапельные волокна, отличающиеся от термически клееного композиционного штапельного волокна. В таком случае отсутствуют конкретные ограничения по содержанию термически клееного композиционного штапельного волокна, находящегося в нетканом материале этого изобретения. Однако для того чтобы нетканый материал обладал превосходными свойствами и действиями, массовая доля предпочтительно составляет, по меньшей мере, 25%, более предпочтительно, по меньшей мере, 50%.

Примеры других волокон, которые могут находиться в нетканом материале этого изобретения, включают волокна, приспособленные для нетканого материала традиционного сухого типа, такого как натуральное волокно (например, хлопчатобумажное), регенерированное волокно (например, вискоза), полусинтетическое волокно (например, ацетат), синтетическое волокно (например, поливинилацетатное, полиолефиновое, найлоновое, арамидное и акриловое волокна), неорганические волокна (например, углеродное волокно) и композиционные волокна, образовавшиеся из множества полимеров, каждый из которых имеет температуру плавления, отличающуюся от других.

Для нетканого материала настоящего изобретения составные штапельные волокна фиксируются путем переплетения волокон иглой (иглопрокольный способ), путем переплетения волокон водной струей высокого давления (метод пряденого кружева), связыванием соединяющими волокнами (метод транзитного воздуха), переплетения путем усадки и прессованием горячим валком.

Толщина термически клееных композиционных штапельных волокон, содержащихся в нетканом материале изобретения, предпочтительно, составляет от 0,01 до 10 децитекс и более предпочтительно от 0,1 до 7 децитекс. Когда толщина волокон составляет меньше 0,01 децитекс, волокна обладают низкой технологичностью. В результате снижается скорость на технологической линии, и иногда производительность становится неудовлетворительной. Когда толщина волокон превышает 10 децитекс, иногда трудно получить равномерное полотно и/или полотно становится слишком неэластичным.

Композиционные штапельные волокна, используемые для нетканого материала настоящего изобретения, могут иметь извитость (или она отсутствует). Вообще, с целью получения объемного нетканого материала, предпочтительно, композиционным штапельным волокнам придаются зигзагообразные механические складки или спиральная стерическая извитость. Количество складок предпочтительно составляет от 8 до 20 складок на 25 мм, а доля складок предпочтительно составляет от 6 до 18%. Когда требуется, чтобы целевой нетканый материал обладал высокой плотностью, предпочтительно используют прямые штапельные волокна, не содержащие складок.

Предпочтительно, толщина нетканого материала согласно изобретению составляет от 0,05 до 10 мм и более предпочтительно от 0,2 до 5 мм. Когда толщина материала меньше, чем 0,05 мм, жесткость и эластичность нетканого материала иногда становятся неудовлетворительными. Более того, когда толщина превышает 10 мм, нетканый материал иногда трудно обрабатывать.

Предпочтительно, жесткость нетканого материала настоящего изобретения, в соответствии с методом Кларка, составляет от 0,5 до 10 см и более предпочтительно от 2 до 7 см. Когда жесткость материала меньше, чем 0,5 см, полученный таким образом нетканый материал иногда имеет неудовлетворительные несущие свойства. Более того, когда жесткость превышает 10 см, нетканый материал становится настолько жестким, что его фактическая эластичность иногда становится неудовлетворительной.

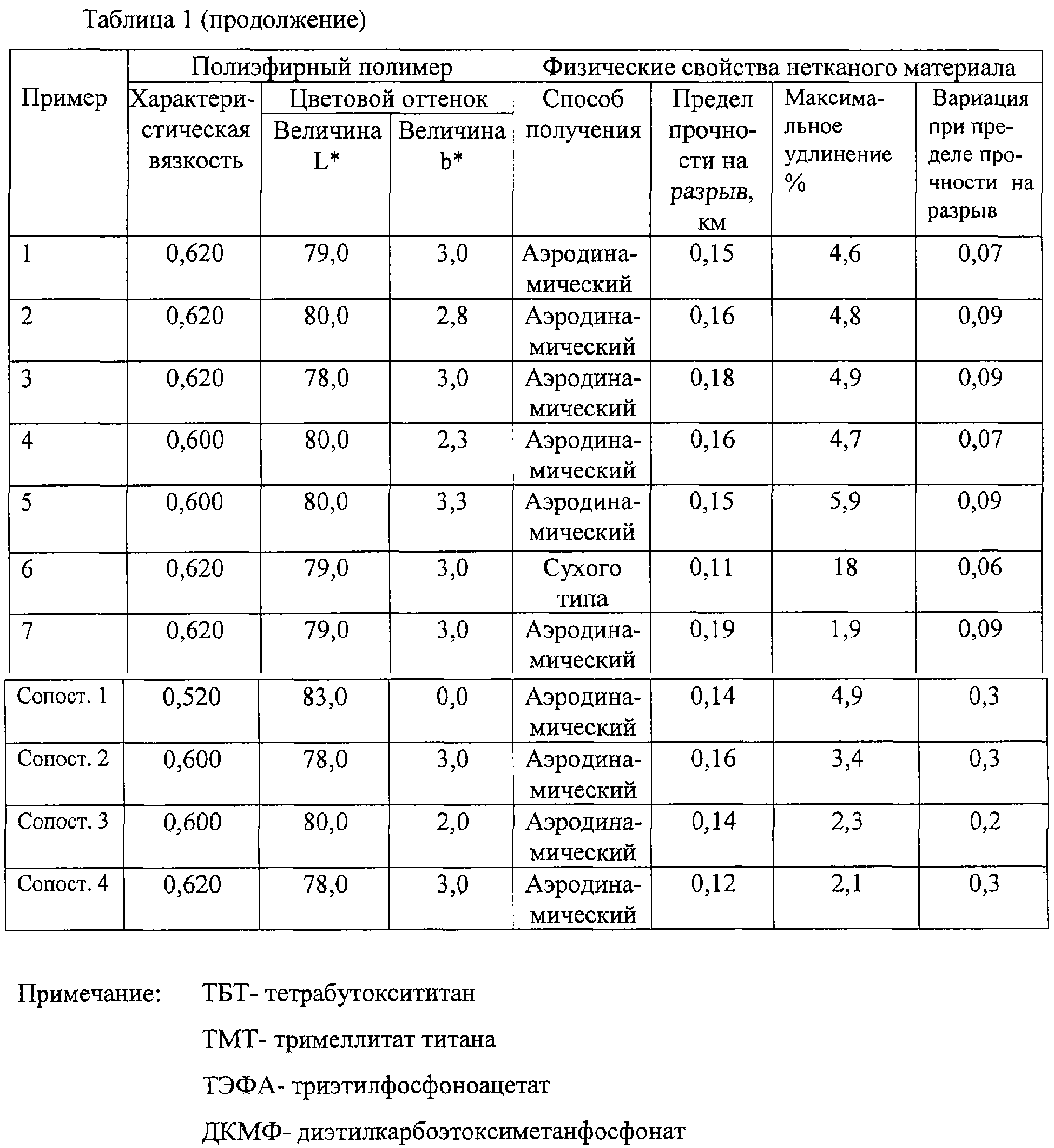

Примеры

Настоящее изобретение будет дополнительно пояснено с помощью ссылок на следующие примеры, которые никоим образом не предназначаются для ограничения объема настоящего изобретения. Кроме того, определяют с использованием описанных ниже измерений показатели характеристической вязкости, цветового оттенка, содержание металлов и величину осажденного слоя, образовавшегося в фильере.

1) Характеристическая вязкость

Вязкость раствора полиэфирного полимера в о-хлорфеноле определяют при 150°С и по данным этих измерений рассчитывают характеристическую вязкость полиэфирного полимера.

2) Цветовой оттенок (показатели цвета L* и b*)

Образец полиэфирного полимера расплавляют в вакууме при температуре 290°С в течение 10 минут. Расплавленный полимер формуют в виде пластины, имеющей толщину 3,0±1,0 мм, на алюминиевой тарелочке. Образец в виде пластины быстро охлаждают в ледяной воде, сразу после формования. Полученный таким образом пластинчатый образец сушат и кристаллизуют при температуре 160°С в течение 1 часа. Образец размещают на стандартной пластине белого цвета для настройки дифференциального колориметра и измеряют цветовые показатели L* и b* поверхности образца с помощью дифференциального колориметра Hanter (model CR-200), производство фирмы Minolta К.К. Показатель L* означает яркость, и чем больше значение L*, тем выше яркость образца. Чем больше значение b*, тем выше степень пожелтения образца.

3) Содержание металла

Когда катализатор находится в растворенном состоянии, заполняют ячейку для жидкости раствором катализатора и получают образец. Когда катализатор находится в полиэфирном полимере, подлежащий исследованию образец полиэфирного полимера нагревают и расплавляют на алюминиевой тарелочке, расплавленный полимер формуют в виде отливки, имеющей плоскую поверхность, с помощью сжимающего пресса и получают образец. Каждый образец используют для определения атомной концентрации титана и атомной концентрации фосфора в образце. Каждый образец подвергают рентгенофлуоресцентному анализу на приборе (System 3270 Type, производство фирмы Rigaku Denki Kogyo Co., Ltd.) и количественно определяют концентрацию атомов титана и атомов фосфора. Кроме того, концентрацию атомов титана и атомов фосфора в катализаторе типа реакционного осадка измеряют по следующей методике. Высушенный образец помещают под сканирующий электронный микроскоп (СЭМ, тип S 570, производство фирмы Hitachi Instruments Service Co., Ltd.) и образец количественно анализируют с помощью рентгеновского микроанализатора (РМА, модель ЕМАХ-7000, Horiba Mfg. Co., Ltd.), связанного с СЭМ.

4) Количество диэтиленгликоля (ДЭГ)

Образец полиэфирного полимера разлагают гидратом гидразина и продукты разложения направляют в газовый хроматограф (прибор 263-70, производство фирмы Hitachi Ltd.) с последующим определением количества (в масс.%) диэтиленгликоля.

5) Высота слоя постороннего вещества, прилипшего в фильере

Полиэфирный полимер формуют в виде стружек и эти стружки расплавляют при 290°С. Расплавленный полиэфирный полимер подвергают экструзии из расплава с помощью фильеры, имеющей 12 экструзионных отверстий с диаметром 0,15 мм, и формуют из расплава при скорости прядения 600 м/мин в течение 2 суток. После этого измеряют высоту слоя постороннего вещества, накопленного вокруг внешней периферии форсунки фильеры. При большой высоте слоя прилипшего постороннего вещества, по-видимому, происходит искривление нитевидного потока расплава полиэфирного полимера и снижается формуемость полиэфирного полимера. Это означает, что высота слоя постороннего вещества, образовавшегося вокруг фильеры, представляет собой показатель формуемости полиэфира.

6) Предел прочности на разрыв и предельное удлинение нетканого материала

Образец нетканого материала подвергают растяжению с постоянной скоростью в аппарате растяжения и определяют предел прочности на разрыв и предельное удлинение образца в соответствии с JIS Р 8113.

7) Изменение качества

Показателем изменения качества нетканого материала является величина стандартного отклонения (n=30) предела прочности на разрыв (чем меньше эта величина, тем меньше изменяется качество и тем выше однородность качества).

Пример 1

Смесь 100 частей (по массе) диметилтерефталата и 70 частей (по массе) этиленгликоля помещают в сосуд из нержавеющей стали, в котором может быть проведена реакция под давлением, и в эту смесь дополнительно добавляют при перемешивании 0,009 части тетра-н-бутилтитаната. Полученную таким образом реакционную смесь вовлекают в процесс трансэтерификации под давлением 0,07 МПа, в то же время нагревают до температуры от 140 до 240°С и процесс заканчивают путем добавления 0,004 части (по массе) триэтилфосфоноацетата.

Полученные таким образом продукты реакции переносят в сосуд для поликонденсации и нагревают до 290°С, проводят реакцию поликонденсации в вакууме, доходящем до 26,67 Па, для того чтобы получить полиэфирный полимер (не содержащий матирующего агента), имеющий характеристическую вязкость 0,60, содержание диэтиленгликоля 1,5% и температуру плавления 254°С.

Полученный таким образом полиэфирный полимер подвергают непрерывной экструзии в виде нити из экструзионной части реакционного сосуда. После экструзии полимер охлаждают и нарезают, для того чтобы получить гранулированные частицы, имеющие длину около 3 мм. В таблице 1 содержатся данные о качестве полученного таким образом полиэтилентерефталата. Отдельно от приготовления указанных выше гранул получают расплавленный термоклееный полиэфирный сополимер (не содержащий матирующего агента) из кислотного компонента, приготовленного путем смешивания терефталевой кислоты и изофталевой кислоты в молярном отношении 60/40, и диолового компонента, приготовленного путем смешивания этиленгликоля и 1,6-гександиола, и имеющий характеристическую вязкость 0,36 и температуру размягчения 70°С, используя тот же самый катализатор, который указан выше.

Стружки полиэфирного полимера получают таким же образом, как указано выше. Оба типа стружек подают в устройство прядения из расплава, для того чтобы получить композиционные волокна типа концентрического ядра в оболочке. Образовавшиеся волокна дополнительно вытягивают и нарезают, чтобы получить композиционные полиэфирные штапельные волокна типа ядра в оболочке (с соотношением масс ядра и оболочки 50/50, толщиной 2,2 децитекс и длиной волокна 5 мм). Композиционные полиэфирные волокна типа ядра в оболочке, в которых часть оболочки сформирована из расплавленного термоклееного полиэфирного сополимера, смешивают с взбитой древесной пульпой при соотношении масс 60/40. Волоконную смесь подают в аэродинамическую холстоформирующую машину, чтобы получить полотно, имеющее базовую массу 50 г/м2. Это полотно обрабатывают 10 минут при 180°С в сушилке, продуваемой воздухом. В таблице 1 приведены физические характеристики полученного нетканого материала.

Сопоставительный пример 1. Способ синтеза тримеллитата титана

Смешивают тетрабутоксититан с раствором, содержащим 0,2% тримеллитового ангидрида в этиленгликоле, в молярном отношении тетрабутоксититана к тримеллитовому ангидриду, равном 1/2. Реагенты взаимодействуют при 80°С в течение 60 минут в среде воздуха при атмосферном давлении. Продукты реакции охлаждают до комнатной температуры и подвергают перекристаллизации из ацетона, взятого в количестве в 10 раз больше количества этиленгликоля. Полученный таким образом осадок собирают путем фильтрации через бумажный фильтр и высушивают при 100°С в течение 2 часов, для того чтобы получить целевое соединение для катализатора.

Пример 2

Полиэфирный полимер, полиэфирные композиционные штапельные волокна и нетканый материал получают таким же образом, как в примере 1, за исключением того, что в качестве соединения титана для катализатора используется 0,016 части тримеллитата титана, синтезированного по методике, приведенной выше в сопоставительном примере. Результаты испытаний приведены в таблице 1.

Примеры 3-5. Сопоставительные примеры 1-3

В каждом из примеров 3-5 и сопоставительных примеров 1-3 полиэфирный полимер, полиэфирные композиционные штапельные волокна и нетканый материал получают таким же образом, как в примере 1, за исключением того, что в качестве соединения титана и соединения фосфора для катализатора используются соединения, указанные в таблице 1, вместе с соответствующими их количествами. Результаты испытаний приведены в таблице 1.

Пример 6

Нетканый материал получают таким же образом, как в примере 1, за исключением того, что при получении нетканого материала смесь композиционных штапельных волокон типа ядро в оболочке и взбитой древесной пульпы подают в валичную чесальную машину, чтобы получить полотно, имеющее базовую массу 100 г/м2. Это полотно подают в иглошвейную машину для переплетения волокон с образованием нетканого материала с помощью сухого метода. Результаты испытаний приведены в таблице 1.

Пример 7

Композиционные полиэфирные штапельные волокна типа ядра в оболочке (с соотношением масс ядра и оболочки 50/50, толщиной 2,2 децитекс и длиной волокна 5 мм), полученные таким же образом, как в примере 1, смешивают с взбитой древесной пульпой при соотношении масс 60/40. Эту смесь подают в аэродинамическую холстоформирующую машину, чтобы получить полотно, имеющее базовую массу 50 г/м2. Это полотно обрабатывают 10 минут при 180°С в сушилке, продуваемой воздухом. Результаты испытаний приведены в таблице 1.

Сопоставительный пример 4

Смесь 100 частей (по массе) диметилтерефталата и 70 частей (по массе) этиленгликоля помещают в сосуд из нержавеющей стали, в котором может быть проведена реакция под давлением, и в эту смесь дополнительно добавляют при перемешивании 0,064 части моногидрата ацетата кальция. Эту реакционную смесь вовлекают в процесс трансэтерификации под давлением 0,07 МПа, в то же время нагревают до температуры от 140 до 240°С и процесс заканчивают путем добавления в реакционную смесь 0,044 части (по массе) водного раствора, содержащего 56 масс.% фосфорной кислоты.

Полученные таким образом продукты реакции переносят в сосуд для поликонденсации, добавляют Sb2O3 в количестве, приведенном в таблице 1, и затем содержимое нагревают до 290°С. Проводят реакцию поликонденсации в высоком вакууме, доходящем до 26,67 Па, для того чтобы получить полиэфирный полимер. Из полученного таким образом полиэфирного полимера формуют волокна и нетканый материал таким же образом, как в примере 1. Результаты испытаний приведены в таблице 1.

Пример 8

Приготовление соединения титана

В трехгорлую колбу емкостью 2 л, имеющую устройство смешения и перемешивания, помещают этиленгликоль в количестве 919 г и 10 г уксусной кислоты и смесь перемешивают. В эту смесь медленно добавляют тетрабутоксид титана в количестве 71 г, для того чтобы получить прозрачный раствор, содержащий соединение титана в этиленгликоле. Этот раствор в дальнейшем будет называться «раствором ТБТ». Атомная концентрация титана в растворе равна 1,02 мол.%.

Приготовление соединения фосфора

В трехгорлую колбу емкостью 2 л, имеющую устройство смешения и перемешивания, помещают этиленгликоль в количестве 656 г и нагревают до 100°С при перемешивании. Когда температура этиленгликоля достигнет 100°С, добавляют при перемешивании 34,5 г монолаурилфосфата и раствор нагревают при перемешивании, для того чтобы получить прозрачный раствор. Этот раствор в дальнейшем будет называться «раствором Р1».

Приготовление катализатора

Раствор ТБТ в количестве 310 г медленно добавляют в раствор Р1 в количестве около 690 г, смесь выдерживают при температуре 100°С и перемешивании. После полного добавления раствора ТБТ раствор реакционной смеси перемешивают при температуре 100°С в течение 1 часа, для того чтобы завершить реакцию между соединением титана и соединением фосфора. При смешении устанавливается такое соотношение раствора ТБТ и раствора Р1, чтобы отношение атомов фосфора к атомам титана было равно 2,0/1. Когда полученные таким образом продукты реакции не растворяются в этиленгликоле, раствор реакционной смеси становится мутным, и продукты реакции суспендируются в виде мелких частиц. В дальнейшем этот раствор будет называться «катализатор ТР1-2.0».

Для того чтобы проанализировать состав катализатора ТР1-2.0, полученного таким образом, часть катализатора фильтруют через фильтр с отверстиями 5 мкм и осадок продуктов реакции собирают в виде твердого вещества, которое в последующем промывают и сушат. В результате анализа элементарного состава полученных таким образом осажденных продуктов реакции методом РМА было установлено, что продукты реакции содержат 12,0 масс.% титана и 16,4 масс.% фосфора. Отношение атомов фосфора к атомам титана равняется 2,1/1. Кроме того, при анализе продуктов реакции методом твердофазного ЯМР были получены следующие результаты.

При измерении методом С-13 CP/MAS (при частоте 75,5 Гц) отмечено исчезновение пиков химического сдвига при 14, 20 и 36 м.д., обусловленных бутоксидной группой тетрабутоксида титана. Кроме того, появляется новый пик химического сдвига при 22 м.д., который отсутствовал в монолаурилфосфате, обнаруженный в спектре Р-31 DD/MAS (при частоте 121,5 Гц). Эти результаты определенно свидетельствуют, что полученный в настоящем примере осадок представляет собой соединение, образовавшееся путем взаимодействия соединения титана и соединения фосфора.

Суспензию реакционной смеси, полученную путем смешения 179 частей (по массе) очень чистой терефталевой кислоты и 95 частей (по массе) этиленгликоля, подают с постоянной скоростью в реакционный сосуд, в котором остаются 225 частей (по массе) олигомера (олигомер диэфира терефталевой кислоты и этиленгликоля) в атмосфере азота, и выдерживают при атмосферном давлении и перемешивании содержимого при 255°С. Реакцию этерификации проводят в течение 4 часов, при этом из реакционной смеси отгоняют воду и этиленгликоль, образовавшиеся в результате взаимодействия, для того чтобы завершить процесс. При этом степень этерификации составляет 98% или больше, и степень полимеризации полученного олигомера составляет приблизительно от 5 до 7.

Полученный по реакции этерификации олигомер, в количестве 225 частей, переносят в сосуд для поликонденсации и добавляют туда же 3,34 части катализатора ТР1-2.0, полученного ранее. Затем постепенно повышают температуру реакционной смеси от 255 до 280°С и постепенно снижают давление в сосуде от атмосферного давления до 60 Па, для того чтобы провести реакцию поликонденсации. Воду и этиленгликоль, образовавшиеся в результате взаимодействия, отгоняют из реакционной смеси.

Кинетику процесса поликонденсации наблюдают при подаче реагентов на лопасти мешалки в реакционной смеси, и процесс завершается в момент, когда степень полимеризации достигает заданного уровня. После этого продукты реакции из реакционной системы подвергают непрерывной экструзии в виде нити из экструзионной части реакционного сосуда. После экструзии полимер охлаждают и нарезают, для того чтобы получить гранулированные частицы, имеющие длину около 3 мм. В таблице 1 приведены данные о качестве полученного таким образом полимера полиэтилентерефталата (температура плавления 258°С). Кроме того, используя тот же самый катализатор, получают сополимер, имеющий характеристическую вязкость 0,36 и температуру размягчения 70°С, из кислотного компонента, приготовленного путем смешивания терефталевой кислоты и изофталевой кислоты в молярном отношении 60/40, и диолового компонента, приготовленного путем смешивания этиленгликоля и 1,6-гександиола в молярном отношении 85/15, и из этого сополимера получают гранулы. Композиционные полиэфирные штапельные волокна со структурой типа ядра в оболочке (с соотношением масс ядра и оболочки 50/50, толщиной 2,2 децитекс и длиной волокна 5 мм) получают из обоих типов полимерных гранул, используя устройство прядения из расплава для получения композиционных волокон типа концентрических ядер в оболочке, устройство для вытягивания волокон и нарезающее устройство. Части оболочки композиционных волокон сформированы из указанного выше сополимера. Композиционные полиэфирные штапельные волокна со структурой типа ядра в оболочке смешивают с взбитой древесной пульпой при соотношении масс 60/40. Образовавшуюся волоконную смесь подают в аэродинамическую холстоформирующую машину, чтобы получить полотно, имеющее базовую массу 50 г/м2. Это полотно обрабатывают 10 минут при 180°С в сушилке, продуваемой воздухом. В таблице 2 приведены физические свойства полученного таким образом нетканого материала.

Пример 9

Нетканый материал получают таким же образом, как в примере 1, за исключением того, что при получении катализатора, вместо монолаурилфосфата, используют монобутилфосфат, причем добавляемое количество и условия реакции изменены, как указано ниже.

Монобутилфосфат, в количестве 28,3 г, растворяют при нагревании в 537 г этиленгликоля. В последующем этот раствор будет называться как «раствор Р2». Раствор ТБТ, в количестве 435 г, смешивают с раствором Р2, чтобы приготовить продукт реакции. При смешении соотношение раствора ТБТ и раствора Р2 составляет 2,0:1 в единицах молярного отношения атомов фосфора к атомам титана. Полученный таким образом катализатор в последующем будет называться «катализатор ТР2-2.0». В указанной выше реакции температура нагревания составляет 70°С и время реакции равно 1 ч.

Для того чтобы проанализировать полученный таким образом реакционный осадок, часть реакционной смеси фильтруют через фильтр с отверстиями 5 мкм и осадок продуктов реакции собирают в виде твердого вещества, которое в последующем промывают и сушат. В результате анализа элементарного состава полученных таким образом осажденных продуктов реакции методом РМА было установлено, что продукты реакции содержат 17,0 масс.% титана и 21,2 масс.% фосфора. Отношение атомов фосфора к атомам титана равняется 1,9/1. Результаты испытаний приведены в таблице 2.

Пример 10

Нетканый материал получают таким же образом, как в примере 1, за исключением того, что получаемое количество раствора ТР1 и добавляемое количество раствора ТБТ были изменены, как указано ниже.

Монолаурилфосфат, в количестве 31,3 г, растворяют при нагревании в 594 г этиленгликоля. В последующем этот раствор будет называться как «раствор Р3». Раствор ТБТ, в количестве 375 г, подмешивают в раствор Р3, чтобы обеспечить протекание реакции и получение продукта реакции. При смешении соотношение раствора ТБТ и раствора Р3 составляет 1,5:1 в единицах молярного отношения атомов фосфора к атомам титана. Полученный таким образом катализатор в последующем будет называться «катализатор ТР3-1.5». Результаты испытаний приведены в таблице 2.

Пример 11

Нетканый материал получают таким же образом, как в примере 2, за исключением того, что получаемое количество раствора ТР2 и количество раствора ТБТ, добавляемое к раствору ТР2, были изменены, как указано ниже.

Монобутилфосфат, в количестве 33,0 г, растворяют при нагревании в 627 г этиленгликоля. В последующем этот раствор будет называться как «раствор Р4». Раствор ТБТ, в количестве 340 г, подмешивают в раствор Р4, чтобы обеспечить протекание реакции и получение продукта реакции. При смешении соотношение раствора ТБТ и раствора Р4 составляет 3,0:1 в единицах молярного отношения атомов фосфора к атомам титана. Полученный таким образом катализатор в последующем будет называться «катализатор ТР4-3.0». Результаты испытаний приведены в таблице 2.

Сопоставительный пример 5

Нетканый материал получают таким же образом, как в примере 1, за исключением того, что в качестве катализатора поликонденсации используют раствор, содержащий 1,3% триоксида сурьмы в этиленгликоле, в количестве 4,83 частей (по массе) и в реакционную смесь добавляют 0,121 части по массе раствора, содержащего 25% триметилфосфата в этиленгликоле, в качестве стабилизирующего агента. Результаты испытаний приведены в таблице 2.

Сопоставительный пример 6

Нетканый материал получают таким же образом, как в примере 1, за исключением того, что в качестве катализатора поликонденсации используют только тот же раствор ТБТ, который приготовлен в примере 1, в количестве 1,03 частей по массе и время реакции поликонденсации составляет 95 минут. Результаты испытаний приведены в таблице 2.

Сопоставительный пример 7

Нетканый материал получают таким же образом, как в примере 1, за исключением того, что в качестве катализатора поликонденсации используют смесь раствора ТБТ с раствором Р1, без взаимодействия этих растворов между собой; причем в ходе получения полиэфира в реакционную смесь поликонденсации отдельно загружают 1,03 части раствора ТБТ и 2,30 части раствора Р1. Результаты испытаний приведены в таблице 2.

Сопоставительный пример 8

Нетканый материал получают таким же образом, как в примере 2, за исключением того, что в качестве катализатора поликонденсации используют смесь раствора ТБТ с раствором Р2, без взаимодействия этих растворов между собой; причем в ходе получения полиэфира в реакционную смесь поликонденсации отдельно загружают 1,03 части раствора ТБТ и 2,30 части раствора Р2. Результаты испытаний приведены в таблице 2.

Промышленная применимость

Нетканый материал настоящего изобретения имеет хороший цветовой оттенок (показатели L* и b*), однородные и стабильные характеристики качества и особенно имеет существенную промышленную применимость в тех областях, где возможен контакт с пищевыми продуктами, например в материалах для упаковки пищи, в фильтрующих материалах для пищи, в листах для удаления грубых примесей из пищи, в листовых фильтрах для масел, в листах для кухонных полотенец, базовых материалов для мембран обратного осмоса, санитарных материалов и в фильтрующих материалах для напитков и др.

Реферат

Изобретение относится к технологии получения нетканых материалов из полиэфирных композиционных волокон. Материал формируется из коротких композиционных волокон, приготовленных из полиэфирного полимера, полученного со следующим ниже катализатором, и полимера, образующего соединение методом сплавления. Катализатор включает в себя: (1) смесь компонента соединения фосфора формулы (III) с компонентом соединения титана формулы (I), и/или продукт взаимодействия алкоксида титана с карбоновой кислотой формулы (II), или с ангидридом кислоты; и/или (2) продукт взаимодействия компонента соединения фосфора формулы (V) с компонентом соединения титана, содержащего алкоксид титана (IV) формулы (IV), и/или продукт взаимодействия алкоксида титана с карбоновой кислотой формулы (II) или с ее ангидридом. Обеспечивается улучшение цветового оттенка волокон, обладающих повышенной механической прочностью. 12 з.п. ф-лы, 2 табл.

Формула

Комментарии