Система обменных реакций, система производства модифицированного полиэфира, содержащая тот же способ производства модифицированного полиэфира, и продукт в виде модифицированного полиэфирного волокна - RU2666863C1

Код документа: RU2666863C1

Чертежи

Описание

Область техники

Настоящее изобретение относится к области техники синтеза высокомолекулярных материалов и, в частности, относится к системе обменных реакций, системе производства модифицированного полиэфира, содержащей такой же способ производства модифицированного полиэфира и продукт в виде модифицированного полиэфирного волокна.

Уровень техники

Полиэфир как один из важнейших химических синтетических материалов широко используется в таких областях, как производство волокон, тары, инженерных пластмасс, медицинских материалов. Под влиянием технологического прогресса и рыночного спроса глобальная полиэфирная промышленность быстро развивается в последние годы, и конкуренция между похожими продуктами становится все более напряженной. В свете новой конкурентной ситуации и с учетом ухудшения окружающей среды в стране и за рубежом, а также в виду наличия больших избыточных объемов традиционных сортов продуктов, ключевое значение приобретает активное исследование путей устойчивого развития отрасли и ускорение преобразований и модернизации полиэфирных продуктов и технологий; разработка процессов и устройств для производства дифференцированных полиэфирных продуктов представляет собой основной подход к преобразованиям и модернизации.

Технологически разработка дифференцированных полиэфирных продуктов, в основном, ведется по двум направлениям: химическая и физическая модификация. Химическая модификация заключается в ведении функционального модификатора в структуру молекулы сложного полиэфира с образованием сополимера, а физическая модификация состоит в гомогенном смешивании функционального модификатора с полиэфирной матрицей, в результате чего образуется смесь, это делается для придания полиэфиру определенных физических свойств, например, гигроскопичности, огнестойкости, антибиотических свойств, электропроводности или катионной красящей способности катионного красителя. Высокоэффективная дисперсия модификатора и контроль точности пропорций добавляемых компонентов являются ключом к обеспечению стабильности производства дифференцированных полиэфиров и однородности структуры продукта.

В настоящее время, перед процессом поликонденсации, для смешивания и диспергирования модификатора в основном материале применяется, как правило, устройство для перемешивания, состоящее из этерификационного реактора и трубчатого статического олигомерного смесителя, и ни одно из двух устройств не обладает способностью разрушать материал и делать его однородным, так что трудно добиться однородного смешивания основного материала и несовместимого модификатора, что, в конечном итоге, приводит к меньшей однородности структуры модифицированного полиэфира, а прядильные волокна подвержены хроматической аберрации при окрашивании. Поэтому, улучшение однородности структуры модифицированного полиэфира стало неотложной задачей, которая должна быть решена.

Раскрытие изобретения

Настоящее изобретение предназначено для того, чтобы предоставить систему обменных реакций, систему производства модифицированного полиэфира, содержащую такой же способ производства модифицированного полиэфира и волокнистого продукта из модифицированного полиэфира с целью повысить однородность структуры модифицированного полиэфира.

Для решения упомянутой задачи в соответствии с одним аспектом настоящего изобретения предложена система обменных реакций, содержащая: вертикальный реактор с полностью перемешанным потоком, содержащий первый вход для материала и первый выход для материала, предусмотренный на нем, и вертикальный реактор с поршневым потоком, содержащий второй вход для материала, и второе выпускное отверстие для материала, предусмотренные на нем; причем вертикальный комплексный реактор со смешанным потоком предусмотрен на верхней стенке вертикального реактора с поршневым потоком, и первое выпускное отверстие для материала соединено со вторым впускным отверстием для материала.

Также нижняя стенка вертикального реактора с полностью перемешанным потоком, по меньшей мере, частично является общей с верхней стенкой вертикального реактора с поршневым потоком, для того чтобы сформировать общую стенку реактора, а первое выпускное отверстие для материала и второе впускное отверстие материала перекрываются и расположены на общей стенке реактора.

Также общая стенка реактора имеет структуру, в которой средняя часть погружена вниз относительно вертикального реактора с полностью перемешанным потоком.

Также вертикальный реактор с полностью перемешанным потоком и вертикальный реактор с поршневым потоком расположены коаксиально, и предпочтительно, первое выпускное отверстие для материала и второе впускное отверстие для материала перекрываются и расположены на оси вертикального реактора с полностью перемешанным потоком и вертикального реактора с поршневым потоком.

Также вертикальный реактор с полностью перемешанным потоком имеет отношение длины к диаметру от 0,5 до 3, вертикальный реактор с поршневым потоком имеет отношение длины к диаметру от 2 до 20, а диаметр вертикального реактора с полностью перемешанным потоком больше, чем диаметр вертикального реактора с поршневым потоком; и, что более предпочтительно, диаметр вертикального реактора с полностью перемешанным потоком составляет от 1,05 до 5 диаметров вертикального реактора с поршневым потоком.

Также система обменных реакций дополнительно содержит также систему каскадного регулирования уровня жидкости, содержащую: датчик уровня жидкости, используемый для определения информации об уровне жидкости внутри вертикального реактора с полностью перемешанным потоком и отправки сигнала об уровне жидкости в соответствии с информацией об уровне жидкости; и электрический регулирующий клапан, расположенный на коммуникационном трубопроводе между первым выпускным отверстием для материала в вертикальном реакторе с полностью перемешанным потоком и вторым входом для материала в вертикальном реакторе с поршневым потоком, и используется для приема сигнала об уровне жидкости и для регулировки степени открытия электрического регулирующего клапана.

Также вертикальный реактор с полностью перемешанным потоком содержит первый корпус реактора и устройство для перемешивания, содержащее: перемешивающий стержень, соединенный с первым корпусом реактора, причем один его конец выдвигается во внутреннюю часть первого корпуса реактора; набор перемешивающих лопастей, расположенных в осевом направлении симметрично или радиально на перемешивающем стержне; предпочтительно, устройство для перемешивания, содержащее набор из групп перемешивающих лопастей, расположено параллельно направлению выдвижения перемешивающего стержня, причем каждая из групп перемешивающих лопастей содержит набор перемешивающих лопастей, расположенных на одной и той же горизонтальной плоскости, и, более предпочтительно, количество групп перемешивающих лопастей составляет от 2 до 5, и, более предпочтительно, различные перемешивающие лопасти в двух соседних группах перемешивающих лопастей чередуются.

Также вертикальный реактор с полностью перемешанным потоком дополнительно содержит внутренний набор спиральных нагревательных труб, причем внутренний набор спиральных нагревательных труб расположен внутри первого корпуса реактора и окружает устройство для перемешивания; и, предпочтительно, внутренний набор спиральных нагревательных труб содержит несколько групп внутренних спиральных нагревательных труб, расположенных в виде концентрических кругов, причем каждая из внутренних спиральных нагревательных труб расположена по оси и по спирали вдоль вертикального реактора с полностью перемешанным потоком.

Также вертикальный реактор с поршневым потоком содержит второй корпус реактора и сборный блок подачи пленки, расположенный внутри второго корпуса реактора; этот блок подачи пленки в сборе, содержащий несколько блоков подачи пленки, расположенных параллельными слоями; предпочтительно, чтобы блок подачи пленки в сборе содержал от 4 до 40 слоев блоков подачи пленки.

Также блок подачи пленки содержит: пористую крышку; перепускной лоток, расположенный в потоке материала далее за пористой крышкой, причем перепускной лоток снабжен отверстием для перелива; предпочтительно, пористая крышка имеет конструкцию с центром, поднятым вверх, отверстие для перелива перепускного лотка расположено в центре перепускного лотка, и еще более предпочтительно, пористая крышка представляет собой коническую пластину в виде зонтика.

В соответствии с другим аспектом настоящего изобретения далее предлагается система производства модифицированного полиэфира, содержащая систему этерификации, систему предварительной поликонденсации и систему окончательной поликонденсации, причем система производства модифицированного полиэфира дополнительно содержит поточную систему добавления модификатора, расположенную между системой этерификации и системой предварительной поликонденсации в соответствии с порядком расхода материала и любой системой обменных реакций, как упомянуто выше.

Также поточная система добавления модификатора содержит устройство поточного впрыска модифицирующего суперконцентрата и/или устройство поточного впрыска модифицирующего суперконцентрата; предпочтительно, устройство поточного впрыска модифицирующего суперконцентрата содержит систему сушки модифицирующего суперконцентрата, шнековый экструдер и дозирующий насос для расплава модифицирующего суперконцентрата, которые соединены последовательно; а устройство поточного впрыска раствора модификатора содержит резервуар для приготовления раствора модификатора, резервуар для подачи раствора модификатора, дозирующий насос раствора модификатора и инжектор раствора модификатора, которые соединены последовательно.

Также система производства модифицированного полиэфира дополнительно содержит динамический смеситель, расположенный между поточной системой добавления модификатора и системой обменных реакций; предпочтительно, чтобы динамический смеситель представлял собой 1-5-ступенчатый динамический микшер с высоким усилием сдвига.

Также система производства модифицированного полиэфира дополнительно содержит олигомерный теплообменник и устройство для дозирования олигомеров, которые расположены в последовательности потока материала между системой этерификации и системой поточного добавления, предпочтительно, устройство дозирования доставки олигомера содержит олигомерный насос и олигомерный расходомер, расположенный после олигомерного насоса.

В соответствии с другим аспектом настоящего изобретения предлагается способ производства модифицированного полиэфира, содержащий следующие стадии: соответственно, приготовление суспензии и модификатора; и добавление суспензии к любой системе производства модифицированного полиэфира, как упомянуто выше, и добавление модификатора в поточную систему добавления любой системы производства модифицированного полиэфира, как упомянуто выше, с целью производства модифицированного полиэфира.

Также в процессе производства модификатора получают модификатор, имеющий динамическую вязкость от 0,05 Па⋅с до 1000 Па⋅с.

Также когда система производства модифицированного полиэфира содержит олигомерный теплообменник, олигомерный теплообменник регулирует температуру олигомера до 180°С до 300°С; и, когда система производства модифицированного полиэфира содержит динамический смеситель, динамический смеситель имеет скорость вращения от 50 об/мин до 5000 об/мин.

Также система обменных реакций имеет температуру реакции от 180 до 300°С и время реакции от 10 мин до 180 мин.

Также расплавленный преполимер, полученный из системы предварительной поликонденсации, имеет характеристическую вязкость в потоке от 0,10 до 0,50 дл/г; и, предпочтительно, конечный полимерный расплав, полученный из системы окончательной поликонденсации, имеет характеристическую вязкость в потоке 0,50 дл/г до 1,50 дл/г.

В соответствии с другим аспектом настоящего изобретения предлагается продукт из модифицированного сложного полиэфирного волокна, полученный из модифицированного полиэфирного волокна, полученного в любой системе производства волоконного продукта из модифицированного полиэфира, как упомянуто выше.

Также волоконный продукт из модифицированного полиэфира имеет удельную разрывную нагрузку от 2,5 CN/дтекс до 6,0 CN/дтекс, удлинение на разрыв от 20% до 50% и однородность красителя от 4 до 5.

Используя техническое решение в соответствии с настоящим изобретением, эта система обменных реакций такой напрямую соединенной конструкции, где вертикальный реактор с полностью перемешанным потоком предусмотрен на верхней стенке вертикального реактора с поршневым потоком, может обеспечить возможность для материала, после того как он будет эффективно перемешан в вертикальном реакторе с полностью перемешанным потоком, быстро и удобно поступать в вертикальный реактор с поршневым потоком под действием силы тяжести, что значительно сокращает время перехода материала из вертикального реактора с полностью перемешанным потоком в вертикальный реактор с поршневым потоком таким образом, чтобы материал в состоянии близком к однородному после обменной реакции в вертикальном реакторе с полностью перемешанным потоком мог быть перенесен на более ранней стадии в вертикальный реактор с поршневым потоком для последующей обменной реакции в состоянии близком к гомогенному, что позволяет легко контролировать условия обменной реакции; кроме того, однородность распределения модификатора в структуре полиэфирных молекул может быть улучшена, и, таким образом, полученный модифицированный полиэфир является структурно высоко гомогенным, и система подходит для производства высококачественных волоконных и пленочных продуктов.

Краткое описание чертежей

Сопроводительные чертежи, которые составляют часть описания, прилагаются к настоящему изобретению и необходимы для дополнительного его понимания, причем иллюстративные примеры настоящего изобретения и их описания используются для объяснения настоящего изобретения и не составляют в чем-либо неправильного определения настоящего изобретения.

На чертежах

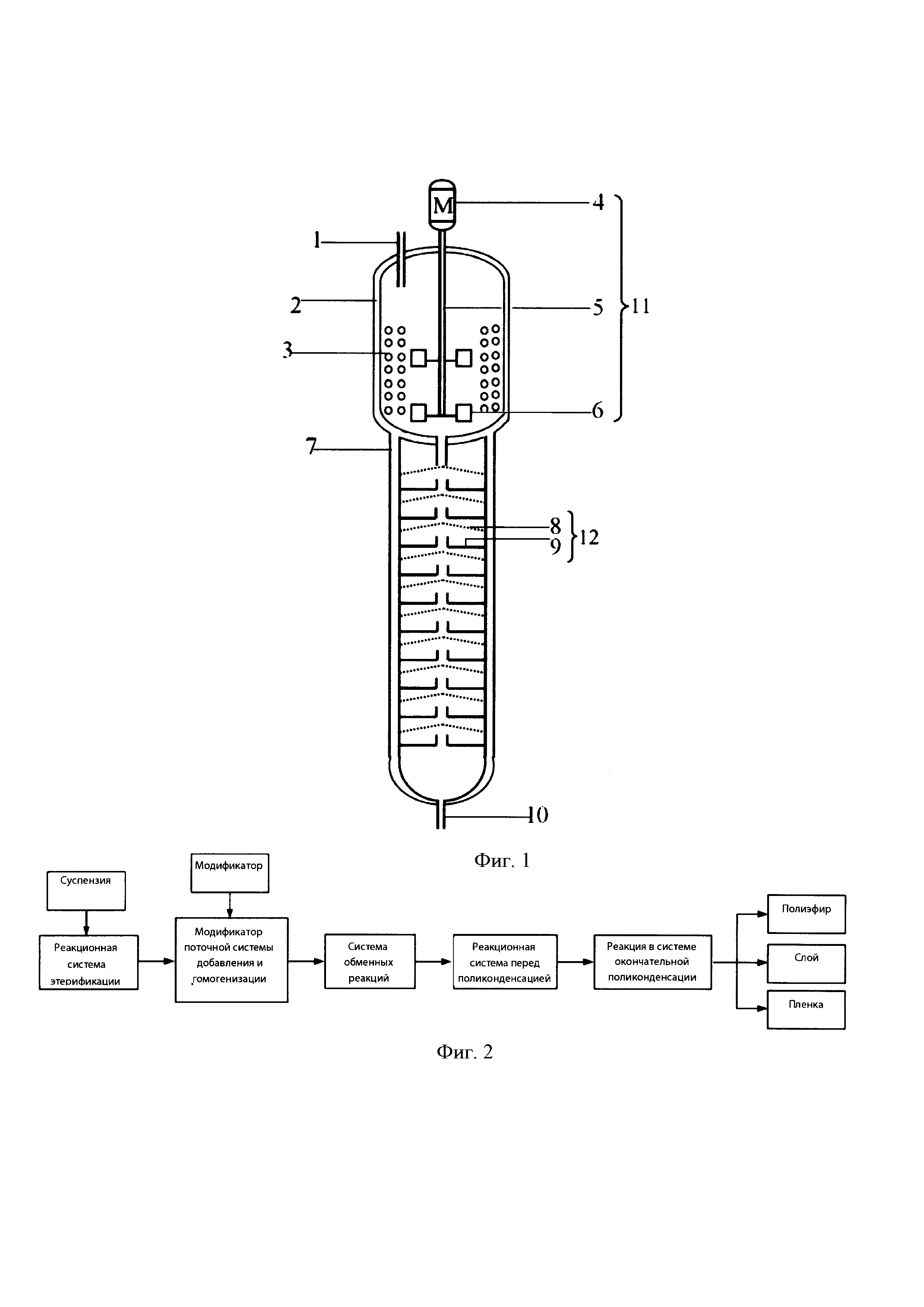

на фиг. 1 показана система обменных реакций, представленная типичным вариантом осуществления в соответствии с настоящим изобретением;

на фиг. 2 показан технологический поток системы производства модифицированного полиэфира, представленной в типичном варианте осуществления в соответствии с настоящим изобретением;

на фиг. 3 показана система производства модифицированного полиэфира, представленная типичным вариантом осуществления в соответствии с настоящим изобретением; а также

на фиг. 4 показаны кривые сканирования DSC модифицированных полиэфиров, полученных в варианте 1 осуществления настоящего изобретения, и сравнительного варианта 1 осуществления настоящего изобретения.

Подробное описание вариантов осуществления изобретения

Следует отметить, что варианты осуществления изобретения и признаки в вариантах осуществления изобретения в настоящей заявке могут быть объединены друг с другом без конфликтов. Далее настоящее изобретение будет подробно описано со ссылкой на прилагаемые чертежи и в сочетании с вариантами осуществления изобретения.

Как упоминалось в разделе «Уровень техники», на известном уровне техники существует техническая проблема, заключающаяся в том, что при использовании несовместимого модификатора трудно достичь равномерной однородности с основным материалом, что приводит к более низкой однородности структуры модифицированного полиэфира. Чтобы устранить упомянутые дефекты известного уровня техники, настоящее изобретение предлагает систему обменных реакций, как показано на фиг. 1, которая содержит: вертикальный реактор 2 с полностью перемешанным потоком, содержащий первый вход для материала и первое выпускное отверстие для материала и вертикальный реактор 7 с поршневым потоком, который содержит второй вход для материала и второе выпускное отверстие для материала; причем вертикальный реактор с полностью перемешанным потоком предусмотрен на верхней стенке вертикального реактора с поршневым потоком, и первое выходное отверстие материала соединено со вторым впускным отверстием для материала.

При упомянутой системе обменных реакций в соответствии с настоящим изобретением, эта система реакции обмена такой напрямую соединенной конструкции, где вертикальный реактор с полностью перемешанным потоком предусмотрен на верхней стенке вертикального реактора с поршневым потоком, благодаря чему материал, достигнув состояния эффективного смешивания в вертикальном реакторе с полностью перемешанным потоком, может быстро и удобно поступать в вертикальный реактор с поршневым потоком под действием силы тяжести, что значительно сокращает время перехода материала из вертикального реактора с полностью перемешанным потоком в вертикальный реактор с поршневым потоком таким образом, чтобы условия почти гомогенной реакции обмена материала в вертикальном реакторе с полностью перемешанным потоком на более ранней стадии могут быть перенесены в вертикальный реактор с поршневым потоком для последующей близкой к гомогенности реакции обмена, что позволяет легко контролировать условия реакции обмена; также может быть улучшена однородность распределения модификатора в структуре полиэфирных молекул, и, таким образом, полученный модифицированный полиэфир является структурно высоко гомогенным, и система подходит для производства высококачественных волоконных и пленочных продуктов.

Упомянутая система обменных реакций в соответствии с настоящим изобретением обеспечивает прямое соединение между двумя реакционными реакторами путем помещения вертикального реактора 2 с полностью перемешанным потоком на верхнюю стенку вертикального реактора с поршневым потоком. По сравнению с двумя реакционными реакторами, соединенными через трубу, условия реакции в этой напрямую соединенной системе обменных реакций легко контролировать. Чтобы дополнительно оптимизировать упомянутую конструкцию, участки нижней стенки вертикального реактора с полностью перемешанным потоком и вертикального реактора с поршневым потоком могут быть разделены для образования общей стенки, а первое выпускное отверстие для материала и второе отверстие для впуска материала перекрываются одно другим и расположены на общей стенке. Эта цельная система обменных реакций не только снижает стоимость производства, но также позволяет сократить цикл потока материала между вертикальным реактором с полностью перемешанным потоком и вертикальным реактором с поршневым потоком, так что материал после однородного смешивания может быть быстро введен в вертикальный реактор с поршневым потоком, тем самым обеспечивается равномерность распределения модификатора в структуре полиэфирных молекул.

В упомянутой системе обменных реакций в соответствии с настоящим изобретением общая стенка вертикального реактора с полностью перемешанным потоком и вертикального реактора с поршневым потоком имеет такую конструкцию, что средняя часть погружена вниз относительно вертикального реактора с полностью перемешанным потоком, и такая наклоненная вниз конструкция облегчает мягкий переток материала по всему его объему, когда он вытекает из первого выпускного отверстия материала, поступая в вертикальный реактор с поршневым потоком, таким образом поддерживается относительная однородность материала по всему его объему.

В предпочтительном варианте осуществления настоящего изобретения, в упомянутой системе обменных реакций вертикальный реактор с полностью перемешанным потоком и вертикальный реактор с поршневым потоком расположены соосно, и этот способ соосного расположения повышает стабильность конструкции системы обменных реакций и позволяет уменьшить требования к площади для размещения установки.

При всестороннем рассмотрении оптимизационных эффектов степени смешивания и времени пребывания материала в реакции обмена в упомянутой системе обменных реакций в соответствии с настоящим изобретением, предпочтительно вертикальный реактор 2 с полностью перемешанным потоком имеет отношение длины к диаметру от 0,5 до 3, вертикальный реактор 7 с поршневым потоком имеет отношение длины к диаметру от 2 до 20, а диаметр вертикального реактора 2 с полностью перемешанным потоком больше, чем диаметр вертикального реактора 7 с поршневым потоком; и, что более предпочтительно, диаметр вертикального реактора 2 с полностью перемешанным потоком составляет от 1,05 до 5 диаметров вертикального реактора 7 с поршневым потоком. Когда вертикальный реактор с полностью перемешанным потоком имеет отношение длины к диаметру в упомянутом диапазоне, целесообразно, чтобы при перемешивании материал становился бы более однородным по всему своему объему без незатронутых перемешиванием зон; и вертикальный реактор с поршневым потоком с использованием отношения длины к диаметру в упомянутом диапазоне имеет башнеобразную конструкцию, в которой отношение большого диаметра к малому диаметру может увеличивать разность потенциалов и облегчает поток материала под собственной тяжестью в реактор сверху вниз.

На упомянутой основе диаметр вертикального реактора 2 с полностью перемешанным потоком больше, чем диаметр вертикального реактора 7 с поршневым потоком; и более предпочтительно, когда диаметр вертикального реактора 2 с полностью перемешанным потоком составляет от 1,05 до 5 диаметров вертикального реактора 7 с поршневым потоком, причем преимущество заключается не только в большом диаметре, низкое отношение длины к диаметру у вертикального реактора с полностью перемешанным потоком является преимуществом для того, чтобы при перемешивании материал становился более однородным по всему своему объему без необработанных зон, но также преимуществом являются следующие моменты: вертикальный реактор с поршневым потоком с использованием башнеобразной конструкции с малым диаметром высоким отношением длины к диаметру позволяет увеличить разность потенциалов, что облегчает переток материала под собственной тяжестью в реактор сверху вниз; кроме того, экономится место для размещения установки.

Чтобы материал перемешивался в вертикальном реакторе с полностью перемешанным потоком более полно, в предпочтительном варианте осуществления настоящего изобретения упомянутая система обменных реакций дополнительно содержит систему каскадного регулирования уровня жидкости, содержащую: датчик уровня жидкости, используемый для определения информации об уровне жидкости внутри вертикального реактора с полностью перемешанным потоком и отправки сигнала об уровне жидкости в соответствии с уровнем жидкости; и электрический регулирующий клапан, расположенный на коммуникационном трубопроводе между первым выпускным отверстием для материала в вертикальном реакторе с полностью перемешанным потоком и вторым входом для материала в вертикальном реакторе с поршневым потоком, и используется для приема сигнала об уровне жидкости и для регулировки степени открытия электрического регулирующего клапана. Уровень жидкости в вертикальном реакторе с полностью перемешанным потоком измеряется в реальном времени с использованием упомянутого датчика уровня жидкости, а когда уровень жидкости изменяется, электрический сигнал контролирует степень открывания электрического регулирующего клапана для обеспечения эффективной работы вертикального реактора с полностью перемешанным потоком и эффективного и равномерного перемешивания материала.

В упомянутой системе обменных реакций в соответствии с настоящим изобретением уровень жидкости, то есть положение поверхности жидкости, в вертикальном реакторе с полностью перемешанным потоком определяется в зависимости от времени выдерживания, необходимого для реакции обмена смеси модификатора и полиэфирного олигомера с образованием гомогенной жидкости. В производственных применениях уровень жидкости в вертикальном реакторе с полностью перемешанным потоком можно разумно регулировать в зависимости от требуемого времени выдерживания.

В упомянутой системе обменных реакций в соответствии с настоящим изобретением вертикальный реактор с полностью перемешанным потоком, как правило, нацелен на достижение полного перемешивания материала, и, следовательно, все вертикальные реакторы с полностью перемешанным потоком, которые способны выполнять упомянутую функцию, применимы к настоящему изобретению. В настоящем изобретении упомянутый вертикальный реактор с полностью перемешанным потоком содержит первый корпус реактора и устройство для перемешивания, причем устройство для перемешивания перемешивает материал, обеспечивая, тем самым, эффективное и равномерное перемешивание материала. В настоящем изобретении применяемое устройство для перемешивания содержит перемешивающий стержень 5, соединенный с первым корпусом реактора, причем один конец выдвигается в направлении внутренней части первого корпуса реактора; и множество перемешивающих лопастей 6, расположенных в осевом направлении симметрично или радиально на перемешивающем стержне 5. Перемешивающий стержень 5 соединен с первым корпусом реактора и приводится в действие электродвигателем, расположенным вне первого корпуса реактора.

Предпочтительно, чтобы множество перемешивающих лопастей 6 были расположены симметрично по оси или симметрично по радиусу на перемешивающем стержне 5, чтобы обеспечить равномерное перемешивание и эффективное равномерное смешивание материала в первом корпусе реактора в соответствии с желаемой интенсивностью перемешивания. Перемешивающие лопасти 6, расположенные по упомянутой схеме в соответствии с настоящим изобретением, обладают сильным перемешивающим эффектом, могут превращать модификатор в материал, равномерно диспергированный в олигомере сложного полиэфира вплоть до микроуровня, так что реакция обмена между полиэфирным олигомером и модификатором близка к гомогенной реакции, что увеличивает скорость реакции обмена, сокращает время реакции и эффективно ограничивает появление побочных реакций, таких, как термическое разложение модификатора.

В упомянутом предпочтительном варианте устройство для перемешивания также предпочтительно, содержит множество перемешивающих лопастных групп, расположенных параллельно в направлении выдвижения перемешивающего стержня 5, причем каждая из перемешивающих лопастных групп содержит множество перемешивающих лопастей 6, расположенных на одной и той же горизонтальной плоскости, чтобы достичь равномерного смешивания материала типа полностью перемешанного потока при разных значениях уровня жидкости и при одном и том же уровне жидкости. В производственных применениях количество упомянутых перемешивающих лопастных групп может быть, как правило, соответствующим образом скорректировано в зависимости от количества обрабатываемого материала. В настоящем изобретении количество упомянутых перемешивающих лопастных групп предпочтительно составляет от 2 до 5. Более предпочтительно, чтобы различные перемешивающие лопасти 6 в двух соседних перемешивающих лопастных группах чередовались, что позволяет осуществлять процесс перетока материала через две соседние перемешивающие лопастные группы относительно дольше, что дает лучший эффект перемешивания и также обеспечивает снижение побочных реакций.

В упомянутой системе обменных реакций в соответствии с настоящим изобретением нет особых требований к нагревательному оборудованию внутри вертикального реактора с полностью перемешанным потоком, если оно может обеспечивать температуру реакции, требуемую для материала. В предпочтительном варианте осуществления настоящего изобретения упомянутый вертикальный реактор с полностью перемешанным потоком дополнительно содержит внутренний набор спиральных нагревательных труб, в котором внутренний набор спиральных нагревательных труб расположен внутри первого корпуса реактора и опоясывает устройство для перемешивания. Так как внутренний набор спиральных нагревательных труб опоясывает устройство для перемешивания, можно поддерживать относительно однородную температуру материала при перемешивании и смешивании, чтобы добиться равномерности смешивания, чтобы затем реакция обмена на ранней стадии была близкой к условиям гомогенной реакции.

В вышеописанном варианте осуществления, также предпочтительно, чтобы внутренний набор спиральных нагревательных труб содержал несколько групп внутренних спиральных нагревательных труб, расположенных в виде концентрических кругов, причем каждая из внутренних спиральных нагревательных труб была расположена по оси и по спирали вдоль вертикального комплектного реактора со смешанным потоком. При такой компоновке материал нагревается более равномерно в радиальном и осевом направлениях. В упомянутых внутренних спиральных нагревательных трубах в соответствии с настоящим изобретением применяется независимая система со вторичным теплоносителем, и путем регулирования температуры и расхода теплоносителя во внутренних спиральных нагревательных трубах температура реакции материала реакционной системы может быстро регулироваться, так что возникновение побочного эффекта термической деградации модификатора эффективно ограничивается.

В упомянутой системе обменных реакций в соответствии с настоящим изобретением в качестве вертикального реактора с поршневым потоком может быть использован простой известный реактор с поршневым потоком, на известном уровне техники, если он может обеспечить для материала эффект смешивания типа поршневого потока. В предпочтительном варианте осуществления настоящего изобретения упомянутый вертикальный реактор с поршневым потоком включает в себя второй корпус реактора и блок подачи пленки в сборе, расположенный внутри второго корпуса реактора; и блок подачи пленки в сборе, содержащий несколько слоев пленки блока 12 подачи пленки, расположенных параллельно.

Как упоминалось выше, путем обеспечения множества слоев блоков 12 подачи пленки во втором корпусе реактора гомогенная жидкость, образующаяся при обменной реакции на более ранней стадии, поступает в нижний слой вертикального реактора с поршневым потоком под действием разности давлений, затем проходит через блок подачи пленки в сборе, состоящий из нескольких слоев блока 12 подачи пленки, под собственной тяжестью и стекает вниз в режиме поршневого потока, и в потоке такого типа материал реакции может достигать первого входного и первого выходного отверстий. Поэтому, регулируя температуру реакции и время выдерживания материала в вертикальном реакторе с поршневым потоком, реакционную смесь можно эффективно контролировать, чтобы получить структурно гомогенный олигомер модифицированного полиэфира.

В упомянутом варианте осуществления настоящего изобретения время выдерживания материала в реакционном потоке может быть отрегулировано путем задания количества слоев блока 12 подачи пленки, предусмотренных в вертикальном реакторе с поршневым потоком. Чем больше количество слоев блока 12 подачи пленки, тем меньше разница во времени выдерживания между материалами и тем более равномерно происходят обменные реакции. В настоящем изобретении, предпочтительно, чтобы блок подачи пленки в сборе содержал от 5 до 60 слоев блока 12 подачи пленки и, более предпочтительно, от 10 до 30 слоев.

В предпочтительном варианте осуществления настоящего изобретения блок 12 подачи пленки в упомянутом вертикальном реакторе с поршневым потоком содержит пористую крышку 8 и перепускной лоток 9, причем перепускной лоток 9 расположен по потоку материала за пористой крышкой 8, в перепускном лотке 9 имеется перепускное отверстие. Пористая крышка 8 может разрезать поток материала и выполняет функцию статического смесителя. В более предпочтительном варианте осуществления настоящего изобретения упомянутая пористая крышка 8 имеет такую конструкцию, что ее центр поднят вверх, что облегчает растекание потока материала в направлении периферийных участков. Переливное отверстие перепускного лотка 9 расположено в центре перепускного лотка 9, и благодаря такому способу компоновки материал легче перетекает под собственной тяжестью к пористой крышке 8 следующего блока 12 подачи пленки, а затем материал очень быстро распределяется по периферии пористой крышки.

В упомянутом предпочтительном варианте пористая крышка 8 предпочтительно представляет собой коническую пластину в виде зонтика, и сужающаяся зонтичная пластина, обладающая определенной конусностью, облегчает перетекание материала из перепускного лотка 9 предыдущего слоя блока подачи пленки 12 к центру конической зонтичной пластины следующего слоя блока 12 подачи пленки, после чего материал может быстро стекать под действием силы тяжести к периферийным участкам крышки. Конкретно, переливное отверстие перепускного лотка 9 обращено к вершине конической зонтичной пластины, так что материал, перетекающий из перепускного лотка 9 в вершину конической зонтичной пластины, будет быстрее стекать под действием силы тяжести вдоль зонтичной пластины, которая обладает определенной конусностью, в направлении к периферийным участкам.

В другом типичном варианте осуществления настоящего изобретения дополнительно предлагается система производства модифицированного полиэфира, на диаграмме технологического процесса производства модифицированного полиэфира, как показано на фиг. 2, можно видеть, что эта система производства модифицированного полиэфира дополнительно содержит поточную систему добавления модификатора, которая устанавливается между системой этерификации и системой предварительной поликонденсации в соответствии с порядком потока материала и любой системой обменных реакций, как упомянуто выше, в дополнение к системе этерификации, системе предварительной поликонденсации и системе окончательной поликонденсации, которые обычно используются в технологических процессах производства полиэфира.

При внедрении поточной системы добавления модификатора и любой системы обменных реакций, как упомянуто выше, в общую систему производства сложного полиэфира, упомянутая система производства модифицированного полиэфира, представленная настоящим изобретением, не только может обеспечить добавление модификатора в полиэфирный олигомер, но также может обеспечить вступление модификатора и олигомера сложного полиэфира в реакцию обмена, тем самым обеспечивая равномерное распределение модификатора в структуре полиэфирного олигомера, так что полученное модифицированное полиэфирное волокно является очень однородным по структуре и может быть использовано для производства высококачественных волокон и пленочных изделий.

В упомянутой системе производства модифицированного полиэфира согласно настоящему изобретению поточная система добавления модификатора представляет собой поточную систему добавления желаемого модификатора к олигомеру сложного полиэфира, полученному реакцией этерификации и направляемому из системы этерификации. В производственных применениях в настоящем изобретении может быть применена известная поточная система добавления модификатора в соответствии с настоящим изобретением после надлежащей настройки в зависимости от разницы добавленного модификатора. В предпочтительном варианте осуществления настоящего изобретения, как показано на фиг. 3, поточная система добавления модификатора содержит устройство поточного впрыска модифицирующего суперконцентрата и/или устройство поточного впрыска раствора модификатора. Устройство поточного впрыска модифицирующего суперконцентрата может выполнять добавление в реальном времени модификатора, состоящего из твердых частиц, а устройство поточного впрыска раствора модификатора может выполнять поточное добавление модификатора в виде жидкого раствора; также обеспечивается, что оба упомянутых устройства поточного впрыска модификатора могут выполнять одновременно добавление двух или более жидких и твердых модификаторов.

В вышеприведенном варианте осуществления настоящего изобретения устройство поточного впрыска модифицирующего суперконцентрата может быть получено путем разумной настройки существующего устройства поточного добавления твердого модификатора, если оно способно выполнять поточное добавление желаемого твердого дисперсного модификатора. На том же основании, что касается устройства поточного впрыска раствора модификатора, к настоящему изобретению может быть применено существующее устройство поточного впрыска жидкого модификатора, если с ним проведена необходимая регулировка. В более предпочтительном варианте осуществления настоящего изобретения упомянутое устройство поточного впрыска модифицирующего суперконцентрата содержит систему сушки модифицирующего суперконцентрата, шнековый экструдер и дозирующий насос для расплава модифицирующего суперконцентрата, которые соединены последовательно; а устройство поточного впрыска раствора модификатора содержит резервуар для приготовления раствора модификатора, резервуар для подачи раствора модификатора, дозирующий насос раствора модификатора и инжектор раствора модификатора, которые соединены последовательно.

Устройство поточного впрыска модифицирующего суперконцентрата, имеющее упомянутую конструкцию в соответствии с настоящим изобретением, может обеспечить эффективное соединение между процессом производства модифицирующего суперконцентрата и устройством, к которому должен быть добавлен модификатор, и может дополнительно измерять объем добавления модифицирующего суперконцентрата с целью соблюдения точности добавления модификатора. На то же основании, устройство поточного впрыска раствора модификатора в упомянутом предпочтительном варианте осуществления настоящего изобретения может одновременно реализовать рецептуру, поставку, измерение и точное добавление желаемого модификатора.

По сравнению с известным уровнем техники, где дисперсия смешивания модификатора в полиэфирном олигомере достигается, главным образом, с помощью устройства для перемешивания и трубчатого статического олигомерного смесителя этерификационного реактора, упомянутая система производства модифицированного полиэфира в соответствии с настоящим изобретением дополнительно содержит динамический смеситель, как показано на фиг. 3, который выполняет равномерное распределение модификатора в полиэфирном олигомере при динамическом перемешивании, тем самым достигается почти однородное физическое смешивание. В предпочтительном варианте осуществления настоящего изобретения упомянутый динамический смеситель представляет собой 1-5-ступенчатый динамический смеситель с высоким усилием сдвига, при этом смешивание с помощью динамического смесителя с высоким сдвигом позволяет добиться лучшей однородности материала по сравнению с обычными динамическими смесителями.

В упомянутой системе производства модифицированного полиэфира в соответствии с настоящим изобретением также можно оценить количество олигомера сложного полиэфира, которое может быть получено на основе количества исходного материала, первоначально введенного в систему этерификации, а затем требуемое количество модификатора. Если желательно более точно поддерживать количество олигомера сложного полиэфира, чтобы более точно измерить требуемое количество добавляемого модификатора, система производства модифицированного полиэфира в соответствии с настоящим изобретением может дополнительно содержать олигомерный теплообменник и дозирующее устройство олигомера, которые расположены в последовательности потока материала между системой этерификации и поточной системой добавления. Олигомерный теплообменник способен регулировать температуру полиэфирного олигомера из системы этерификации, чтобы облегчить добавление и смешивание модификатора. Дозирующее устройство олигомера способно точно измерять количество олигомера сложного полиэфира, к которому необходимо добавить модификатор. Более предпочтительно, чтобы устройство дозирования доставки олигомера содержало олигомерный насос и олигомерный расходомер, расположенный после олигомерного насоса.

В еще одном типичном варианте осуществления настоящего изобретения предлагается также способ подготовки модифицированного полиэфира, содержащий следующие стадии: соответственно, приготовление суспензии и модификатора; и добавление суспензии к любой системе производства модифицированного полиэфира, как упомянуто выше, и добавление модификатора в поточную систему добавления любой системы производства модифицированного полиэфира с целью производства модифицированного полиэфира.

В упомянутом способе подготовки модифицированного полиэфира в соответствии с настоящим изобретением подготовку проводят с использованием упомянутой системы производства модифицированного полиэфира, позволяя равномерно распределять модификатор в структуре полиэфирных молекул, так что полученный модифицированный полиэфир имеет высоко гомогенную структуру и подходит для производства высококачественных волоконных и пленочных изделий.

В упомянутом способе подготовки в соответствии с настоящим изобретением приготовление суспензии проводят с использованием дикарбоновой кислоты и диола в качестве сырья в соответствии с обычным способом на известном уровне техники. При этом способе, наиболее распространенной дикарбоновой кислотой является терефталевая кислота, а в качестве диола применяется, по меньшей мере, этиленгликоль, пропиленгликоль, бутиленгликоль или циклогександиметанол. Процесс подготовки модификатора варьируется в зависимости от вида модификатора. В предпочтительном варианте осуществления настоящего изобретения, в процессе производства модификатора получают модификатор, имеющий динамическую вязкость от 0,05 Па⋅с до 1000 Па⋅с. В процессе подготовки, предпочтительная динамическая вязкость раствора модификатора составляет от 0,05 Па до 5 Па⋅с, а предпочтительная динамическая вязкость модифицирующего суперконцентрата составляет от 5 Па⋅с до 1000 Па⋅с. Модификатор в диапазоне динамической вязкости может обеспечить равномерное смешивание с полиэфирным олигомером с помощью динамического смесителя.

В упомянутом способе подготовки в соответствии с настоящим изобретением температура реакции системы этерификации представляет собой температуру, обычно используемую в реакциях этерификации на известном уровне техники, то есть от 200°С до 280°С, а степень полимеризации полиэфирного олигомера после реакция этерификации составляет от 1 до 8. Полиэфирные олигомеры, которые полимеризуются в относительно низкой степени, относительно легко смешиваются или поддаются сополимеризации с модификатором.

В упомянутом способе производства в соответствии с настоящим изобретением, когда система производства модифицированного полиэфира содержит олигомерный теплообменник, олигомерный теплообменник регулирует температуру олигомера до 180°С до 300°С. Температуру олигомера доводят до упомянутого температурного диапазона, так что температура олигомера сложного полиэфира может быть близка к температуре добавляемого модификатора, и побочные реакции, обусловленные разностью температур, могут быть уменьшены.

В упомянутом способе подготовки в соответствии с настоящим изобретением, когда система производства модифицированного полиэфира содержит динамический смеситель, динамический смеситель имеет скорость вращения от 50 об/мин до 5000 об/мин. Скорость вращения в упомянутом выше диапазоне позволяет эффективно смешивать полиэфирный олигомер и модификатор.

В упомянутом способе подготовки в соответствии с настоящим изобретением температура реакции и время реакции несколько отличаются в зависимости от материалов, которые участвуют в практической реакции обмена в системе обменных реакций. В предпочтительном варианте осуществления настоящего изобретения температура упомянутой реакции обмена составляет от 180°С до 300°С, а время реакции составляет от 10 минут до 180 минут. Контролируя температуру и время реакции обмена в вышеуказанных диапазонах, можно обеспечить высокоэффективную дисперсию модификатора в полиэфирном олигомере и почти гомогенную реакцию обмена, так что модификатор равномерно, насколько это возможно, распределяется в структуре полиэфирного полимера. Кроме того, также возможно эффективно контролировать степень реакции обмена, регулируя температуру реакции и время выдерживания материала в вертикальном реакторе с поршневым потоком в системе обмена, чтобы получить структурно гомогенный модифицированный полиэфирный олигомер.

В упомянутом способе подготовки в соответствии с настоящим изобретением температура реакции системы предварительной поликонденсации составляет от 200°С до 300°С, что обычно используется для реакции предварительной поликонденсации на известном уровне техники. Преполимерный расплав, полученный после того, как структурно гомогенный модифицированный полиэфирный олигомер, полученный в результате реакции обмена в способе подготовки в соответствии с настоящим изобретением, подвергся реакции предварительной поликонденсации, имеет характеристическую вязкость в потоке от 0.10 до 0,50 дл/г, удовлетворяющую требованиям к вязкости, предъявляемым на стадии окончательной поликонденсации; а точно так же, в способе подготовки в соответствии с настоящим изобретением условия реакции окончательной поликонденсации также являются общими условиями для реакций окончательной поликонденсации на известном уровне техники. В предпочтительном варианте осуществления настоящего изобретения температура реакции в системе окончательной поликонденсации составляет от 200°С до 300°С. После того как структурно гомогенный модифицированный полиэфирный олигомер, полученный в результате реакции обмена в способе производства в соответствии с настоящим изобретением, был подвергнут предварительной поликонденсации и окончательной поликонденсации, получают конечный полимерный расплав, имеющий характеристическую вязкость в потоке 0,50 дл/г до 1,50 дл/г, удовлетворяющую требованиям к вязкости на последующем этапе окончательного прядения.

В другом типичном варианте осуществления настоящего изобретения дополнительно предлагается модифицированный продукт из сложного полиэфирного волокна, полученный из модифицированного полиэфира, полученного любой системой производства модифицированного полиэфира, как упомянуто выше. Модифицированный продукт из сложного полиэфирного волокна в соответствии с настоящим изобретением имеет удельную разрывную нагрузку 2,5 CN/дтекс до 6,0 CN/дтекс, удлинение на разрыв от 20% до 50% и равномерность красителя класса 4-5, причем не только по показателям удельной разрывной нагрузки и удлинения на разрыв волокно может удовлетворять требованиям, предъявляемым на этапе последующего скручивания, но волокно имеет также более высокую однородность красителя, чем модифицированные продукты из сложного полиэфирного волокна, полученные на известном уровне техники, что указывает на то, что модифицированный продукт из сложного полиэфирного волокна, предлагаемый настоящим изобретением, обладает более высокой структурной однородностью.

Выгоды, получаемые от настоящего изобретения, будут дополнительно описаны ниже вместе с конкретными вариантами осуществления.

Следует отметить, что в вариантах осуществления настоящего изобретения получение модифицированного полиэфира проводят в соответствии с потоком, показанным на фиг. 2, и выполняют дополнительный этап протекания модифицированного полиэфира, как показано на фиг. 3, на котором добавляется модификатор и выполняется динамическое смешивание для образования физической смеси, после чего смесь вводится в систему обменных реакций, как показано на фиг. 1, для выполнения реакции обмена. На фиг. 1 знаком 1 обозначен вход для материала для реакции обмена, знаком 2 обозначен вертикальный реактор с полностью перемешанным потоком, знаком 3 обозначен внутренний набор спиральных нагревательных труб, знаком 4 обозначен мотор устройства для перемешивания, знаком 5 обозначен перемешивающий стержень, знаком 6 обозначены размещенные симметрично в осевом направлении перемешивающие лопасти, знаком 7 обозначен вертикальный реактор с поршневым потоком, знаком 8 обозначена конусообразная пластина в виде зонтика, знаком 9 обозначен перепускной лоток, знаком 10 обозначено отверстие для выпуска материала для участия в реакции обмена, знаком 11 обозначено устройство для перемешивания и знаком 12 обозначен блок подачи пленки.

Вариант осуществления 1

Суспензия, приготовленная из терефталевой кислоты и этиленгликоля, непрерывно и равномерно доставляется со скоростью потока 2964 кг/ч в реакционную систему этерификации, состоящую из реактора вертикальной этерификации, с целью проведения реакции этерификации при температуре реакции 265°С. Раствор этиленгликолята каталитической сурьмы при массовой концентрации 3% непрерывно и равномерно впрыскивается в этерификационный реактор со скоростью потока 35,9 кг/ч. Когда степень полимеризации этерифицированного олигомера этилентерефталата достигает 4, этерифицированный олигомер этилентерефталата непрерывно и стабильно экстрагируют из этерификационного реактора через устройство дозирования доставки олигомера, состоящее из олигомерного насоса и олигомерного расходомера при скорости потока 2470 кг/ч.

Олигомер из реакционной системы этерификации охлаждают до 250°С с помощью теплообменника типа «Зульцер», после чего он поступает в динамический смеситель вместе с расплавом модифицирующего суперконцентрата поликапролактама из устройства поточного впрыска модифицирующего суперконцентрата, причем расплав суперконцентрата поликапролактама имеет при впрыске температуру 250°С, скорость потока впрыска составляет 125 кг/ч, а динамическая вязкость составляет 180 Па⋅с, причем технологическая последовательность впрыска суперконцентрата поликапролактама выглядит следующим образом: суперконцентрат поликапролактама высушивается системой сушки модифицирующего суперконцентрата, расплавляется шнековым экструдером и впрыскивается в подающую трубу динамического смесителя непосредственно через дозирующий насос расплава модифицирующего суперконцентрата при измерении скорости потока и ее регулировании в зависимости от соотношения со скоростью потока олигомера, выходящего из устройства дозирования доставки олигомера.

Олигомер и расплав модифицирующего суперконцентрата поликапролактона гомогенно смешиваются 5-ступенчатым динамическим смесителем с высоким усилием сдвига и затем вводятся в систему обменных реакций для выполнения обменной реакции, причем температура динамического смесителя составляет 250°С, скорость вращения составляет 3000 об/мин, отношение длины к диаметру вертикального реактора с полностью перемешанным потоком системы обменных реакций составляет 1,5, количество перемешивающих лопастных групп равно 3, отношение длины к диаметру вертикального реактора с поршневым потоком составляет 10, количество слоев блоков подачи пленки равно 20, а диаметр вертикального реактора с полностью перемешанным потоком в два раза больше диаметра вертикального реактора с поршневым потоком. Смесь олигомера и расплава модифицирующего суперконцентрата поликапролактама подвергают реакции обмена с использованием сложного эфира в системе обменных реакций с получением сополимера этилентерефталата / капролактама и затем олигомерным насосом доставляют непосредственно в систему предварительной поликонденсации для проведения реакции предварительной поликонденсации, причем система обменных реакций имеет температуру реакции 260°С и время реакции 90 мин.

Система предварительной поликонденсации состоит из вертикального поликонденсационного реактора, температура реакции в реакторе предварительной поликонденсации составляет 270°С. Когда характеристическая вязкость преполимера достигает 0,30 дл/г, преполимер непрерывно и постоянно извлекается из реактора предварительной поликонденсации преполимерным насосом и доставляется в систему окончательной поликонденсации для проведения реакции окончательной поликонденсации. Система окончательной поликонденсации состоит из горизонтального реактора окончательной поликонденсации, температура реакции в реакторе окончательной поликонденсации составляет 280°С. Когда характеристическая вязкость конечного полимера достигает 0,80 дл/г, модифицированный полиэфирный расплав доставляется непосредственно на участок прядения через трубу для формования с целью производства модифицированного полиэфирного волокна.

Волокно представляет собой гидрофильное полиэфирное волокно, имеющее удельную разрывную нагрузку 4,1 CN/дтекс, удлинение на разрыв 38% и однородность красителя класса 5. Результаты окрашивания волокна показывают, что молекулярный сегмент модификатора поликапролактама равномерно распределен в структуре полиэфирных молекул, так что гидрофильный сложный полиэфир является структурно однородным, а его крашение не имеет хроматической аберрации.

Вариант осуществления 2

Суспензия, приготовленная из терефталевой кислоты и этиленгликоля, непрерывно и равномерно доставляется со скоростью потока 2964 кг/ч в реакционную систему этерификации, состоящую из реактора вертикальной этерификации с целью проведения реакции этерификации при температуре реакции 261°С. Раствор ацетата каталитической сурьмы при массовой концентрации 3.5% непрерывно и равномерно впрыскивается в этерификационный реактор со скоростью потока 41,5 кг/ч. Когда степень полимеризации этерифицированного олигомера этилентерефталата достигает 4, этерифицированный олигомер этилентерефталата непрерывно и стабильно экстрагируют из этерификационного реактора через устройство дозирования доставки олигомера, состоящее из олигомерного насоса и олигомерного расходомера при скорости потока 2246 кг/ч

Олигомер из системы этерификации охлаждается до 230°С с помощью теплообменника типа «Зульцер» и поступает в динамический смеситель вместе с раствором, модифицированным натрий-5-сульфо-бис (гидроксиэтил) -изофталатом, и устройства поточного впрыска раствора модификатора. Массовая концентрация раствора натрий-5-сульфо-бис (гидроксиэтил) -изофталат составляет 25%, температура впрыска составляет 90°С, скорость впрыска составляет 186 кг/ч, а динамическая вязкость составляет 0,1 Па⋅с, причем технологическая последовательность впрыска раствора натрий-5-сульфо-бис (гидроксиэтил) -изофталат выглядит следующим образом: раствор этерификации натрия-5-сульфо-бис (гидроксиэтил) -изофталата добавляют в резервуар для приготовления раствора модификатора с целью приготовления раствора, имеющего массовую концентрацию 25% по этиленгликолю, и затем раствор переносится в резервуар для подачи раствора модификатора благодаря разности потенциалов и дозирующим насосом раствора модификатора вводится в питающую трубу динамического смесителя через инжектор впрыска раствора модификатора с измерением скорости потока и ее регулированием в зависимости от соотношения скорости потока олигомера, выводимого из устройства дозирования доставки олигомера.

Олигомер и раствор модификаторм натрий-5-сульфо-бис (гидроксиэтил) -изофталат гомогенно смешивается 3-ступенчатым динамическим смесителем с высоким усилием сдвига и затем вводится в систему обменных реакций для выполнения обменной реакции, причем температура динамического смесителя составляет 230°С, скорость вращения составляет 1000 об/мин, отношение длины к диаметру вертикального реактора с полностью перемешанным потоком системы обменных реакций составляет 1, количество перемешивающих лопастных групп равно 2, отношение длины к диаметру вертикального реактора с поршневым потоком составляет 4, количество слоев блоков подачи пленки равно 8, а диаметр вертикального реактора с полностью перемешанным потоком в 1,2 раза больше диаметра вертикального реактора с поршневым потоком. Смесь олигомера и раствора модификатора натрий-5-сульфо-бис (гидроксиэтил) -изофталат подвергают реакции переэтерификации в системе обменных реакций с получением сополимера этилентерефталата / натрий-5-сульфо-бис (гидроксиэтил) -изофталата, после чего олигомерным насосом доставляют непосредственно в систему предварительной поликонденсации для проведения реакции предварительной поликонденсации, причем система обменных реакций имеет температуру реакции 235°С и время реакции 40 мин.

Система предварительной поликонденсации состоит из вертикального поликонденсационного реактора, причем температура реакции в реакторе предварительной поликонденсации составляет 260°С. Когда характеристическая вязкость преполимера достигает 0,15 дл/г, преполимер непрерывно и постоянно извлекается из реактора предварительной поликонденсации преполимерным насосом и доставляется в систему окончательной поликонденсации для проведения реакции окончательной поликонденсации. Система окончательной поликонденсации состоит из горизонтального реактора окончательной поликонденсации, причем температура реакции в реакторе окончательной поликонденсации составляет 275°С. Когда характеристическая вязкость конечного полимера достигает 0,50 дл/г, модифицированный полиэфирный расплав доставляется непосредственно на участок прядения через трубу для формования с целью производства модифицированного полиэфирного волокна.

Волокно представляет собой окрашиваемое полиэфирное волокно с катионоактивным красителем, имеющее удельную разрывную нагрузку 3,0 CN/дтекс, удлинение на разрыв 32% и однородность красителя класса 4,5. Результаты окраски волокна показывают, что сегмент модификатора натрий-5-сульфо-бис (гидроксиэтил) -изофталат гомогенно распределен в структуре полиэфирных молекул, так что окрашиваемый полиэфир с катионным красителем является структурно однородным и его крашение не имеет хроматической аберрации.

Вариант осуществления 3

Суспензия, приготовленная из терефталевой кислоты и этиленгликоля, непрерывно и равномерно доставляется со скоростью потока 2808 кг/ч в реакционную систему этерификации, состоящую из реактора вертикальной этерификации с целью проведения реакции этерификации при температуре реакции 260°С. Раствор этиленгликолята каталитической сурьмы при массовой концентрации 3% непрерывно и равномерно впрыскивается в этерификационный реактор со скоростью потока 35,9 кг/ч. Когда степень полимеризации этерифицированного олигомера этилентерефталата достигает 3, этерифицированный олигомер этилентерефталата непрерывно и стабильно экстрагируют из этерификационного реактора через устройство дозирования доставки олигомера, состоящее из олигомерного насоса и олигомерного расходомера при скорости потока 2340 кг/ч

Олигомер из системы этерификации охлаждается до 240°С с помощью многотрубного теплообменника и поступает в динамический смеситель вместе с расплавом модифицирующего суперконцентрата полибутилентерефталата из устройства поточного впрыска модифицирующего суперконцентрата, причем расплав суперконцентрата полибутилентерефталата при впрыске имеет температуру 240°С, скорость впрыска составляет 250 кг/ч, а динамическая вязкость составляет 450 Па⋅с, причем технологическая последовательность впрыска суперконцентрата полибутилентерефталата выглядит следующим образом: суперконцентрат полибутилентерефталата высушивается с помощью сушильной системы модифицирующего суперконцентрата, расплавляется шнековым экструдером и впрыскивается в подающую трубу динамического смесителя непосредственно дозирующим насосом расплава модифицирующего суперконцентрата при измерении скорости потока и ее регулировании в зависимости от соотношения со скоростью потока олигомера, выходящего из олигомерного дозатора.

Олигомер и расплав модифицирующего суперконцентрата полибутилентерефталата гомогенно смешивают 5-ступенчатым динамическим смесителем с высоким усилием сдвига и затем вводят в систему обменных реакций для выполнения обменной реакции, причем температура динамического смесителя составляет 240°С, скорость вращения составляет 1500 об/мин, отношение длины к диаметру вертикального реактора с полностью перемешанным потоком системы обменных реакций составляет 2, количество перемешивающих лопастных групп равно 4, отношение длины к диаметру вертикального реактора с поршневым потоком составляет 15, количество слоев блоков подачи пленки равно 30, а диаметр вертикального реактора с полностью перемешанным потоком в 1,5 раза больше диаметра вертикального реактора с поршневым потоком. Смесь олигомера и расплава модифицирующего суперконцентрата полибутилентерефталата подвергают реакции переэтерификации в системе обменных реакций для производства сополимера этилентерефталата / полибутилентерефталата и затем олигомерным насосом доставляют непосредственно в систему предварительной поликонденсации для проведения предварительной-поликонденсации, причем система обменных реакций имеет температуру реакции 250°С и время реакции 150 мин.

Система предварительной поликонденсации состоит из вертикального первого реактора предварительной поликонденсации и горизонтального второго реактора предварительной поликонденсации, причем температура реагента первого реактора для предварительного поликонденсации составляет 260°С, а температура реагента второго предварительного поликонденсационного реактора составляет 265°С. Когда характеристическая вязкость преполимера достигает 0,40 дл/г, преполимер непрерывно и постоянно извлекается из второго реактора предварительной поликонденсации преполимерным насосом и доставляется в систему окончательной поликонденсации для проведения реакции окончательной поликонденсации. Система окончательной поликонденсации состоит из горизонтального реактора окончательной поликонденсации, температура реакции в реакторе окончательной поликонденсации составляет 270°С. Когда характеристическая вязкость конечного полимера достигает 0,90 дл/г, модифицированный полиэфирный расплав доставляется непосредственно на участок прядения через трубу для формования с целью производства модифицированного полиэфирного волокна.

Волокно представляет собой полиэфирное окрашиваемое волокно с дисперсным красителем при нормальном давлении: имеет удельную разрывную нагрузку 4,2 CN/дтекс, удлинение на разрыв 45% и однородность красителя класса 4,5. Результаты окрашивания волокна показывают, что молекулярный сегмент модификатора полибутилентерефталата гомогенно распределен в структуре полиэфирных молекул, так что полиэфирное волокно, окрашиваемое дисперсным красителем при нормальном давлении, является структурно однородным, а его крашение не имеет хроматической аберрации.

Вариант осуществления 4

Суспензия, приготовленная из терефталевой кислоты и этиленгликоля, непрерывно и равномерно доставляется при скорости потока 2496 кг/ч в систему этерификации, состоящую из вертикального первого этерификационного реактора и горизонтального второго этерификационного реактора с целью проведения реакции этерификации, причем температура реакции в первом этерификационном реакторе составляет 265°С, а температура реакции во втором этерификационном реакторе составляет 268°С. Раствор этиленгликолята каталитической сурьмы при массовой концентрации 3% непрерывно и равномерно впрыскивается во второй этерификационный реактор со скоростью потока 35,9 кг/ч. Когда степень полимеризации этерифицированного олигомера этилентерефталата достигает 8, этерифицированный олигомер этилентерефталата непрерывно и стабильно экстрагируют из второго этерификационного реактора через устройство дозирования доставки олигомера, состоящее из олигомерного насоса и олигомерного расходомера при скорости потока 2080 кг/ч

Олигомер из системы этерификации охлаждается до 300°С с помощью многотрубного теплообменника и поступает в динамический смеситель вместе с расплавом модифицированного суперконцентрата полициклогександиметанолтерефталата из устройства поточного впрыска модифицирующего суперконцентрата, причем расплав суперконцентрата полициклогександиметанолтерефталата при впрыске имеет температуру 300°С, скорость впрыска составляет 500 кг/ч, а динамическая вязкость составляет 300 Па⋅с, причем технологическая последовательность впрыска суперконцентрата полициклогександиметанолтерефталата выглядит следующим образом: суперконцентрат полициклогександиметанолтерефталата высушивается с помощью сушильной системы модифицирующего суперконцентрата, расплавляется шнековым экструдером и впрыскивается в подающую трубу динамического смесителя непосредственно дозирующим насосом расплава модифицирующего суперконцентрата при измерении скорости потока и ее регулировании в зависимости от соотношения со скоростью потока олигомера, выходящего из олигомерного дозатора.

Олигомер и расплав модифицирующего суперконцентрата полициклогександиметанолтерефталата гомогенно смешивают 3-ступенчатым динамическим смесителем с высоким усилием сдвига и затем вводят в систему обменных реакций для выполнения обменной реакции, причем температура динамического смесителя составляет 300°С, скорость вращения составляет 2000 об/мин, отношение длины к диаметру вертикального реактора с полностью перемешанным потоком системы обменных реакций составляет 3, количество перемешивающих лопастных групп равно 5, отношение длины к диаметру вертикального реактора с поршневым потоком составляет 12, количество слоев блоков подачи пленки равно 24, а диаметр вертикального реактора с полностью перемешанным потоком в 1,8 раза больше диаметра вертикального реактора с поршневым потоком. Смесь олигомера и расплава модифицирующего суперконцентрата полициклогександиметанолтерефталата подвергают реакции переэтерификации в системе обменных реакций для производства сополимера этилентерефталата / полициклогександиметанолтерефталата и затем олигомерным насосом доставляют непосредственно в систему предварительной поликонденсации для проведения предварительной поликонденсации, причем система обменных реакций имеет температуру реакции 300°С и время реакции 100 мин.

Система предварительной поликонденсации состоит из вертикального первого реактора предварительной поликонденсации и горизонтального второго реактора предварительной поликонденсации, причем температура реагента первого реактора для предварительного поликонденсации составляет 295°С, а температура реагента второго предварительного поликонденсационного реактора составляет 290°С. Когда характеристическая вязкость преполимера достигает 0,20 дл/г, преполимер непрерывно и постоянно извлекается из второго реактора предварительной поликонденсации преполимерным насосом и доставляется в систему окончательной поликонденсации для проведения реакции окончательной поликонденсации. Система окончательной поликонденсации состоит из горизонтального реактора окончательной поликонденсации, температура реакции в окончательном поликонденсационном реакторе составляет 290°С. Когда характеристическая вязкость конечного полимера достигает 0,70 дл/г, модифицированный полиэфирный расплав доставляется непосредственно на участок прядения через трубу для формования с целью производства модифицированного полиэфирного волокна.

Волокно представляет собой полиэфирное окрашиваемое волокно с дисперсным красителем при нормальном давлении: имеет удельную разрывную нагрузку 4,8 CN/дтекс, удлинение на разрыв 25% и однородность красителя класса 4. Результаты окрашивания волокна показывают, что молекулярный сегмент модификатора полициклогександиметанол-терефталата гомогенно распределен в структуре полиэфирных молекул, так что полиэфирное волокно, окрашиваемое дисперсным красителем при нормальном давлении, является структурно однородным, а его крашение не имеет хроматической аберрации.

Вариант осуществления 5

Суспензия, приготовленная из терефталевой кислоты и этиленгликоля, непрерывно и равномерно доставляется при скорости потока 2784 кг/ч в систему этерификации, состоящую из вертикального первого этерификационного реактора и горизонтального второго этерификационного реактора с целью проведения реакции этерификации, причем температура реакции в первом этерификационном реакторе составляет 265°С, а температура реакции во втором этерификационном реакторе составляет 268°С. Раствор этиленгликолята каталитической сурьмы при массовой концентрации 3% непрерывно и равномерно впрыскивается во второй этерификационный реактор со скоростью потока 35,9 кг/ч. Когда степень полимеризации этерифицированного олигомера этилентерефталата достигает 6, этерифицированный олигомер этилентерефталата непрерывно и стабильно экстрагируют из второго этерификационного реактора через устройство дозирования доставки олигомера, состоящее из олигомерного насоса и олигомерного расходомера при скорости потока 1820 кг/ч

Олигомер из системы этерификации нагревается до 290°С с помощью теплообменника типа «Зульцер» и поступает в динамический смеситель вместе с расплавом модифицирующего суперконцентрата полиэтиленнафталата из устройства поточного впрыска модифицирующего суперконцентрата, причем расплав суперконцентрата полиэтиленнафталата при впрыске имеет температуру 290°С, скорость впрыска составляет 750 кг/ч, а динамическая вязкость составляет 600 Па⋅с, причем технологическая последовательность впрыска суперконцентрата полиэтиленнафталата выглядит следующим образом: суперконцентрат полиэтиленнафталата высушивается с помощью сушильной системы модифицирующего суперконцентрата, расплавляется шнековым экструдером и впрыскивается в подающую трубу динамического смесителя непосредственно дозирующим насосом расплава модифицирующего суперконцентрата при измерении скорости потока и ее регулировании в зависимости от соотношения со скоростью потока олигомера, выходящего из олигомерного дозатора.

Олигомер и расплав модифицирующего суперконцентрата полибутиленнафталата модификатора гомогенно смешивают 3-ступенчатым динамическим смесителем с высоким усилием сдвига и затем вводят в систему обменных реакций для выполнения обменной реакции, причем температура динамического смесителя составляет 290°С, скорость вращения составляет 5000 об/мин, отношение длины к диаметру вертикального реактора с полностью перемешанным потоком системы обменных реакций составляет 2, количество перемешивающих лопастных групп равно 4, отношение длины к диаметру вертикального реактора с поршневым потоком составляет 20, количество слоев блоков подачи пленки равно 40, а диаметр вертикального реактора с полностью перемешанным потоком в 3 раза больше диаметра вертикального реактора с поршневым потоком. Смесь олигомера и расплава модифицирующего суперконцентрата полиэтиленнафталата подвергают реакции переэтерификации в системе обменных реакций для производства сополимера этилентерефталата / полиэтиленнафталата и затем олигомерным насосом доставляют непосредственно в систему предварительной поликонденсации для проведения предварительной поликонденсации, причем система обменных реакций имеет температуру реакции 290°С и время реакции 180 мин.

Система предварительной поликонденсации состоит из вертикального первого реактора предварительной поликонденсации и горизонтального второго реактора предварительной поликонденсации, причем температура реагента первого реактора для предварительного поликонденсации составляет 280°С, а температура реагента второго предварительного поликонденсационного реактора составляет 285°С. Когда характеристическая вязкость преполимера достигает 0,20 дл/г, преполимер непрерывно и постоянно извлекается из второго реактора предварительной поликонденсации преполимерным насосом и доставляется в систему окончательной поликонденсации для проведения реакции окончательной поликонденсации. Система окончательной поликонденсации состоит из горизонтального реактора окончательной поликонденсации, температура реакции в окончательном поликонденсационном реакторе составляет 290°С. Когда характеристическая вязкость конечного полимера достигает 0,65 дл/г, модифицированный полиэфирный расплав доставляется непосредственно на участок прядения через трубу для формования с целью производства модифицированного полиэфирного волокна.

Волокно представляет собой высокомодульное полиэфирное волокно, имеющее удельную разрывную нагрузку 6,0 CN/дтекс, удлинение на разрыв 24% и однородность красителя класса 4. Результаты окрашивания волокна показывают, что молекулярный сегмент модификатора полиэтиленнафталат равномерно распределен в структуре полиэфирных молекул, так что высокомодульный сложный полиэфир является структурно однородным, а его крашение не имеет хроматической аберрации.

Вариант осуществления 6

Суспензия, приготовленная из терефталевой кислоты и этиленгликоля, непрерывно и равномерно доставляется при скорости потока 2784 кг/ч в систему этерификации, состоящую из вертикального первого этерификационного реактора и горизонтального второго этерификационного реактора с целью проведения реакции этерификации, причем температура реакции в первом этерификационном реакторе составляет 260°С, а температура реакции во втором этерификационном реакторе составляет 265°С. Раствор этиленгликолята каталитической сурьмы при массовой концентрации 3% непрерывно и равномерно впрыскивается во второй этерификационный реактор со скоростью потока 35,9 кг/ч. Когда степень полимеризации этерифицированного олигомера этилентерефталата достигает 5, этерифицированный олигомер этилентерефталата непрерывно и стабильно экстрагируют из второго этерификационного реактора через устройство дозирования доставки олигомера, состоящее из олигомерного насоса и олигомерного расходомера при скорости потока 1820 кг/ч

Олигомер из системы этерификации охлаждается до 230°С с помощью теплообменника типа «Зульцер» и поступает в динамический смеситель вместе с расплавом модифицирующего суперконцентрата политриметилентерефталата из устройства поточного впрыска модифицирующего суперконцентрата, причем расплав суперконцентрата политриметилентерефталата при впрыске имеет температуру 230°С, скорость впрыска составляет 750 кг/ч, а динамическая вязкость составляет 150 Па⋅с, причем технологическая последовательность впрыска суперконцентрата политриметилентерефталата выглядит следующим образом: суперконцентрат политриметилентерефталата высушивается с помощью сушильной системы модифицирующего суперконцентрата, расплавляется шнековым экструдером и впрыскивается в подающую трубу динамического смесителя непосредственно дозирующим насосом расплава модифицирующего суперконцентрата при измерении скорости потока и ее регулировании в зависимости от соотношения со скоростью потока олигомера, выходящего из олигомерного дозатора.

Олигомер и расплав модифицирующего суперконцентрата политриметилентерефталата модификатора гомогенно смешивают 4-ступенчатым динамическим смесителем с высоким усилием сдвига и затем вводят в систему обменных реакций для выполнения обменной реакции, причем температура динамического смесителя составляет 230°С, скорость вращения составляет 4000 об/мин, отношение длины к диаметру вертикального реактора с полностью перемешанным потоком системы обменных реакций составляет 3, количество перемешивающих лопастных групп равно 5, отношение длины к диаметру вертикального реактора с поршневым потоком составляет 18, количество слоев блоков подачи пленки равно 36, а диаметр вертикального реактора с полностью перемешанным потоком в 4 раза больше диаметра вертикального реактора с поршневым потоком. Смесь олигомера и расплава модифицирующего суперконцентрата политриметилентерефталата подвергают реакции переэтерификации в системе обменных реакций для производства сополимера этилентерефталата / политриметилентерефталата и затем олигомерным насосом доставляют непосредственно в систему предварительной поликонденсации для проведения предварительной поликонденсации, причем система обменных реакций имеет температуру реакции 230°С и время реакции 160 мин.

Система предварительной поликонденсации состоит из вертикального реактора предварительной поликонденсации, температура реакции в реакторе предварительной поликонденсации составляет 245°С. Когда характеристическая вязкость преполимера достигает 0,40 дл/г, преполимер непрерывно и постоянно извлекается из реактора предварительной поликонденсации преполимерным насосом и доставляется в систему окончательной поликонденсации для проведения реакции окончательной поликонденсации. Система окончательной поликонденсации состоит из горизонтального реактора окончательной поликонденсации, температура реакции в реакторе окончательной поликонденсации составляет 255°С. Когда характеристическая вязкость конечного полимера достигает 0,95 дл/г, модифицированный полиэфирный расплав доставляется непосредственно на участок прядения через трубу для формования с целью производства модифицированного полиэфирного волокна.

Волокно представляет собой полиэфирное волокно, окрашиваемое дисперсным красителем при нормальном давлении: имеет удельную разрывную нагрузку 3,2 CN/дтекс, удлинение на разрыв 50%, поглощение дисперсного красителя при нормальном давлении 95% и однородность красителя класса 4,5. Результаты окрашивания волокна показывают, что молекулярный сегмент модификатора политриметилентерефталата гомогенно распределен в структуре полиэфирных молекул, так что полиэфирное волокно, окрашиваемое дисперсным красителем при нормальном давлении, является структурно однородным, а его крашение не имеет хроматической аберрации.

Вариант осуществления 7

Суспензия, приготовленная из терефталевой кислоты и этиленгликоля, непрерывно и равномерно доставляется со скоростью потока 2964 кг/ч в реакционную систему этерификации, состоящую из реактора вертикальной этерификации, с целью проведения реакции этерификации при температуре реакции 265°С. Раствор этиленгликолята каталитической сурьмы при массовой концентрации 3% непрерывно и равномерно впрыскивается в этерификационный реактор со скоростью потока 35,9 кг/ч. Когда степень полимеризации этерифицированного олигомера этилентерефталата достигает 7, этерифицированный олигомер этилентерефталата непрерывно и стабильно экстрагируют из этерификационного реактора через устройство дозирования доставки олигомера, состоящее из олигомерного насоса и олигомерного расходомера при скорости потока 2470 кг/ч.

Олигомер из системы этерификации нагревается до 270°С с помощью однотрубного теплообменника и поступает в динамический смеситель вместе с расплавом модифицирующего суперконцентрата полигексаметиленадипамида из устройства поточного впрыска модифицирующего суперконцентрата, причем расплав суперконцентрата полигексаметиленадипамида при впрыске имеет температуру 270°С, скорость впрыска составляет 125 кг/ч, а динамическая вязкость составляет 250 Па⋅с, причем технологическая последовательность впрыска суперконцентрата полигексаметиленадипамида выглядит следующим образом: суперконцентрат полигексаметиленадипамида высушивается с помощью сушильной системы модифицирующего суперконцентрата, расплавляется шнековым экетрудером и впрыскивается в подающую трубу динамического смесителя непосредственно дозирующим насосом расплава модифицирующего суперконцентрата при измерении скорости потока и ее регулировании в зависимости от соотношения со скоростью потока олигомера, выходящего из олигомерного дозатора.

Олигомер и расплав модифицирующего суперконцентрата полигексаметиленадипамида модификатора гомогенно смешивают 3-ступенчатым динамическим смесителем с высоким усилием сдвига и затем вводят в систему обменных реакций для выполнения обменной реакции, причем температура динамического смесителя составляет 270°С, скорость вращения составляет 2500 об/мин, отношение длины к диаметру вертикального реактора с полностью перемешанным потоком системы обменных реакций составляет 1.8, количество перемешивающих лопастных групп равно 3, отношение длины к диаметру вертикального реактора с поршневым потоком составляет 15, количество слоев блоков подачи пленки равно 30, а диаметр вертикального реактора с полностью перемешанным потоком в 5 раза больше диаметра вертикального реактора с поршневым потоком. Смесь олигомера и расплава модифицирующего суперконцентрата полигексаметиленадипамида подвергают реакции обмена с использованием сложного эфира в системе обменных реакций с получением сополимера этилентерефталата / полигексаметиленадипамида и затем олигомерным насосом доставляют непосредственно в систему предварительной поликонденсации для проведения реакции предварительной поликонденсации, причем система обменных реакций имеет температуру реакции 265°С и время реакции 120 мин.