Композиции, применяющиеся, в частности, для улавливания оксидов азота (nox) - RU2428248C2

Код документа: RU2428248C2

Чертежи

Описание

Настоящее изобретение относится к композиции на основе оксида алюминия, позволяющей, в частности, улавливать оксиды азота, содержащиеся в газовом потоке.

Оно относится, в частности, к композиции, которая может использоваться в устройствах очистки выхлопных газов двигателей внутреннего сгорания, таких как бензиновые или дизельные двигатели.

Действительно, защита окружающей среды требует и диктует все более и более строгие нормы очистки отходящих потоков или промышленных или бытовых отходов.

В частности, в области транспорта и двигателей ужесточение норм на выбросы вредных газов требует разработки эффективных и долговечных каталитических систем очистки, особенно в отношении оксидов азота, в частности NO и N2O, обозначаемых ниже символом NOx.

Уже предлагалось большое число решений для снижения выбросов оксидов азота в выхлопных газах двигателей внутреннего сгорания, в частности бензиновых двигателях.

Так, уже много лет предлагаются катализаторы, называемые "тройными", позволяющие одновременно уменьшить содержание углеводородов, CO и NOx.

Однако в случае дизельных двигателей или бензиновых двигателей, работающих на обедненной смеси (отношение топливо/окислитель топлива, называемое также обогащенностью, ниже стехиометрического отношения), "тройные" катализаторы не пригодны в отношении NOx.

Чтобы снизить уровень NOx, образующихся в этих окислительных условиях, предлагались системы, содержащие ловушку NOx. Эти системы основаны на сложном механизме, согласно которому оксиды азота (NO и NO2) на первом этапе собираются, по существу в виде нитратов, на поверхности катализатора, а затем, на втором этапе, превращаются в азот. Это превращение получается, в частности, путем изменения режима работы двигателя, чтобы повысить степень обогащения смеси и таким путем оказаться в обогащенной и окислительной среде, выгодной для конверсии NOx в азот.

Известные системы, предлагавшиеся для улавливания оксидов азота, имеют, однако, большие недостатки:

- рабочий диапазон (область функционирования) сужается с температурой. Считается, что хорошая система улавливания NOx должна работать оптимальным образом в диапазоне от примерно 200°C до примерно 600°C;

- недостаточный срок службы, связанный с недостатком термостойкости.

Основные системы содержат улавливающую композицию на основе оксида алюминия и, например, бария, полученную пропиткой соединением бария пористой подложки, образованной оксидом алюминия. Эти системы известны своей высокой способностью накапливать NOx в основном тогда, когда катализатор является новым, но они быстро теряют эту способность, что, таким образом, сильно ограничивает их применение. Это явление наступает тем быстрее, чем выше отношение бария к оксиду алюминия.

Одной из задач настоящего изобретения является предложить композицию, имеющую хорошие характеристики стабильности, в частности термической, которая может использоваться в системе улавливания оксидов азота с очень хорошей эффективностью в очень широкой области, или диапазоне, температур, в частности при низких температурах, порядка примерно 200°C или даже ниже.

С этой целью изобретением предлагается твердая композиция на основе оксида алюминия, церия и двухвалентного металла M, выбранного из группы, включающей барий, стронций или комбинацию этих двух элементов, отличающаяся тем, что она содержит по меньшей мере 10% вес. элемента M (содержание выражено в весе оксида, отнесенном к полному весу композиции), и тем, что алюминатное соединение металлического элемента M формулы MAl2O4 отсутствует, т.е. это соединение не может быть обнаружено дифракцией рентгеновских лучей на композиции после ее обжига на воздухе при температуре 700°C в течение 2 ч.

Отсутствие соединения формулы MAl2O4 является выгодной характеристикой композиции по изобретению после обжига на воздухе при температуре 800°C в течение 2 ч, и еще более предпочтительно после обжига на воздухе при температуре 900°C в течение 2 ч.

Согласно одному отличительному признаку изобретения элементы церий и M присутствуют в композиции в основном в виде оксида, карбоната или в виде твердого раствора в оксиде алюминия. Эти разные формы могут присутствовать в композиции одновременно. В незначительных количествах могут присутствовать другие формы этих элементов.

Согласно одному предпочтительному признаку изобретения концентрация элемента M, рассчитанная на оксид, благоприятно составляет от 10 до 25% вес. и еще более предпочтительно от 15 до 22% вес., от всей композиции.

Согласно другому отличительному признаку изобретения концентрация церия, выраженная в весе оксида церия, отнесенном к полному весу композиции, больше или равна 2%, предпочтительно составляет от 2 до 15% (границы включены).

Композиция по изобретению отличается тем, что разные составляющие ее элементы распределены по композиции предпочтительно почти однородно. Это гомогенное распределение может быть подтверждено сканирующей и/или просвечивающей электронной микроскопией.

В этой связи анализ методом СЭМ/ПЭМ показывает отсутствие агрегатов оксида церия размером выше 100 нм. Этот анализ подтверждает также наличие тонко измельченных частиц оксида церия во взаимодействии с другими составляющими композиции.

Анализ по методу ПЭМ действительно показывает, что частицы оксида церия имеют средний размер, составляющий самое большее 10 нм, причем этот размер зависит от температуры обжига, применяющейся при получении продукта. Этот размер частиц в 10 нм подтверждается рентгеноспектральным анализом продуктов, подвергавшихся обжигу на воздухе при 1000°C в течение 2 ч, и для продуктов, обжигавшихся на воздухе 2 ч при более низкой температуре, например при 900°C или 600°C, этот размер, измеренный этим же методом, может быть меньше, например составлять не более 7 нм или даже, в частности, не более 6 нм, соответственно.

Итак, подобная композиция не могла быть получена классическими способами пропитки одним или несколькими оксидами, в частности оксидами церия и/или элемента M, подложки, состоящей предпочтительно из оксида алюминия.

Напротив, все способы получения, некоторые из которых будут описаны позднее, позволяющие получить твердую композицию с по существу гомогенным распределением разных металлических элементов, являются подходящими для настоящего изобретения.

Под отсутствием алюминатных соединений формулы MAl2O4 следует понимать, что пики, соответствующие соединению MAl2O4, отсутствуют на дифрактограмме композиции, подвергавшейся обжигу при температуре 700°C в течение 2 ч. Так, в случае, когда M означает барий, пики, соответствующие соединению BaAl2O4 (за эталон взята карточка № 730202 в каталоге ICCD-PDF (Международный центр дифракционных данных - картотека по дифракции порошков), отсутствуют на полученной дифрактограмме.

Если рентгеновская дифрактограмма композиции перед ее применением в системе улавливания оксидов азота, но после обжига на воздухе при 700°C в течение 2 ч не имеет этих пиков, и композиция соответствует описанной выше, то эта композиция подходит для изобретения.

Как показывают опыты, которые будут описаны в дальнейшем, отсутствие соединения или фазы, соответствующих структуре MAl2O4, позволяет после обжига в течение 2 ч при 900°C или 1000°C получить композицию с высокой удельной поверхностью. Кроме того, уменьшение этой удельной поверхности при применении композиции в системе улавливания оксидов азота является незначительным.

Композиции, соответствующие изобретению, после обжига на воздухе при 900°C в течение 2 ч благоприятно имеют удельную поверхность, равную или выше 80 м2/г, предпочтительно выше 90 м2/г. Предпочтительно, после обжига при 1000°C на воздухе в течение 2 ч эти композиции имеют удельную поверхность, равную или выше 70 м2/г, еще более предпочтительно выше 80 м2/г.

Под удельной поверхностью понимается удельная поверхность по БЭТ, определяемая по адсорбции азота в соответствии со стандартом ASTM D3663-78, основанном на методе Брунауэра-Эммета-Теллера, описанном в журнале "The Journal of the American Chemical Society, 60, 309 (1938)".

Согласно одному новому отличительному признаку изобретения соединение M предпочтительно является барием.

Согласно другому предпочтительному отличительному признаку изобретения композиция может содержать другие металлические элементы, обозначаемые далее в тексте буквой P.

Эти металлические элементы выбраны из группы, включающей железо, цирконий, марганец, кальций, калий, магний, редкоземельные элементы.

Под редкоземельными элементами понимаются элементы, относящиеся к группе лантанидов, в том числе иттрий.

Эти металлические элементы могут присутствовать в композиции в одиночку или в комбинации. Благоприятно, такие металлические элементы, как железо, марганец, могут присутствовать по отдельности или в комбинации, чтобы облегчить окисление NO в NO2. Могут присутствовать другие элементы, относящиеся, в частности, к семейству лантанидов, в частности для улучшения термостойкости композиции.

В качестве предпочтительного для изобретения металлического элемента P можно назвать лантан, празеодим, неодим, иттрий, цирконий, железо, марганец и их комбинации.

Эти металлические элементы присутствуют в композиции в основном в виде оксида, карбоната или твердого раствора в оксиде алюминия и/или оксида церия. Эти разные формы могут присутствовать в композиции одновременно.

Этот список дан для сведения и не является исчерпывающим. Так, подходят все металлические элементы, которые позволяют улучшить некоторые свойства композиции по изобретению. Однако металлические элементы, производящие токсичные соединения или сами являющиеся токсичными для окружающей среды, нежелательны.

Полные весовые концентрации элементов P и церия в композиции больше или равны 5% вес., причем предпочтительная концентрация оксида церия больше или равна 2% от всей композиции. Эти концентрации выражены в весе оксидов элементов, отнесенном к полному весу композиции.

Предпочтительно, концентрация легирующих элементов P и церия составляет от 5 до 15%, включая границы.

Композиции по изобретению имеют очень высокую способность улавливать оксиды азота, начиная с температуры примерно 200°C и в широком диапазоне температур, например от примерно 200°C до примерно 600°C, в частности от 200°C до 500°C.

Композиции по изобретению могут с выгодой использоваться в качестве подложек для каталитически активных элементов. Так, в случае очистки выхлопных газов каталитически активные элементы для окисления монооксида азота в диоксид азота осаждают на поверхность композиций по изобретению в соответствии с классическими способами получения нанесенных катализаторов.

Однако некоторые композиции по изобретению способны облегчать окисление NO в NO2 в отсутствие каталитически активных элементов, описанных в предыдущем абзаце. Это свойство наличествует, в частности, и эффективно, когда в композиции присутствует железо и/или марганец. Таким образом, для таких композиций каталитически активный элемент может отсутствовать или присутствовать в незначительных количествах.

Композиции по изобретению могут также сочетаться с другими каталитическими системами, в частности с каталитическими системами восстановления оксидов азота в соединениях, не являющихся токсичными или агрессивными для окружающей среды.

Композиции по изобретению могут применяться в виде порошка, гранул или шариков, или в виде экструдатов, в частности в форме сот.

Они могут также применяться в качестве покрытия компактной структуры, в частности в виде сот, устойчивых к высоким температурам, таких как керамические, металлические или аналогичные структуры. Такое покрытие поверхности обозначают термином "washcoat" (протравная грунтовка).

Как пример варианта реализации способа получения композиций по изобретению можно назвать способы, в которых в качестве сырья используется предшественник оксида алюминия, который будет смешиваться с растворимыми соединениями или золями или гелями элементов M и церия.

Под предшественником оксида алюминия понимаются все предшественники, такие как, например, гели бемита, которые после обжига на воздухе при температуре от 500°C до 700°C дадут соединение, соответствующее переходному оксиду алюминия, подтверждающееся дифракцией рентгеновских лучей.

Первый вариант реализации способа получения этих композиций включает следующие этапы:

- приготовление смеси в жидкой среде, содержащей растворимые соединения церия, предшественник оксида алюминия и при необходимости растворимые соединения элементов M и/или P;

- нагревание смеси;

- сбор и выделение образованной твердой фазы;

- обжиг полученной твердой фазы при заданных температуре и продолжительности.

Элементы M и/или P могут вводиться на любом этапе процесса либо в виде растворимых соединений, либо в виде геля или коллоидных растворов. Так, в одном варианте способа, элементы M и P вводятся в среду после этапа термообработки или путем нагрева смеси церий/оксид алюминия.

Под растворимыми соединениями церия, элементов M или P понимаются соединения, растворимые в жидком растворителе, применяющемся для получения смеси. Предпочтительным растворителем благоприятно является вода.

Так, эти соединения могут быть выбраны из сульфата, нитрата, хлорида, ацетата вышеназванных элементов. Можно также, не выходя за рамки изобретения, использовать золи или водные гели этих разных элементов, называемые также коллоидными растворами.

Под гелем или золем понимается любая система, состоящая из мелких твердых частиц коллоидных размеров, т.е. размеров, составляющих от примерно 1 нм до примерно 500 нм, на основе соединения церия, элемента M или P, причем обычно это соединение является оксидом и/или гидроксидом, суспендированным в жидкой водной фазе. При необходимости указанные частицы могут содержать, кроме того, остаточные количества связанных или адсорбированных ионов, таких, например, как нитраты, ацетаты, хлориды или ионы аммония. Следует отметить, что в таком золе или геле элементы могут находиться либо полностью в виде коллоидов, либо одновременно в виде ионов и в виде коллоидов.

Выгодно использовать соединения, имеющие высокую чистоту, предпочтительно по меньшей мере 99% и, в частности, по меньшей мере 99,5%.

Водные растворы соединений элементов церия, M и P могут иметь начальную свободную кислотность, которую при необходимости можно регулировать добавлением основания или кислоты. В качестве оснований, подходящих для регулирования свободной кислотности, можно назвать, например, аммиак или гидроксиды (натрия, калия и т.д.), причем предпочтителен аммиак. В качестве кислоты, подходящей для регулирования свободной кислотности, можно назвать азотную кислоту.

После того как исходная смесь получена, приступают, в соответствии со вторым этапом способа по изобретению, к ее нагреванию.

Температура, при которой ведется нагрев или термическая обработка, предпочтительно составляет по меньшей мере 70°C, в частности по меньшей мере 100°C. Так, она может составлять от 100°C и до критической температуры реакционной среды, в частности от 100 до 350°C, предпочтительно от 100 до 200°C.

Операция нагрева может проводиться путем введения жидкой среды, содержащей вышеназванные компоненты, в закрытую камеру (закрытый реактор типа автоклава), причем требуемое давление получается только в результате нагрева реакционной среды (автогенное давление). Для приведенных выше температурных условий и водных сред можно уточнить, в качестве иллюстрации, что давление в закрытом реакторе может меняться от значения выше 1 бара (105 Па) до 165 бар (1,65·107 Па), предпочтительно от 5 бар (5·105 Па) до 165 бар (1,65·107 Па). Разумеется, можно также прикладывать внешнее давление, которое тогда добавляется к давлению, являющемуся результатом нагрева.

Можно также проводить нагрев в открытом реакторе при температурах, близких к 100°C.

Нагревание можно проводить либо на воздухе, либо в атмосфере инертного или неокисляющего газа, предпочтительно азота.

Продолжительность обработки не является критичной, и, таким образом, она может варьироваться в широких пределах, например от 1 до 48 ч, предпочтительно от 2 до 24 ч. Так же, повышение температуры проводится со скоростью, не являющейся критичной, и можно, таким образом, достигать фиксированной реакционной температуры, нагревая среду, например, от 30 мин до 4 ч, причем эти значения указаны исключительно для сведения.

На выходе с этапа нагрева собирают твердый продукт, который можно отделить от его среды любым классическим методом разделения жидкость/твердая фаза, таким, например, как фильтрация, декантация, обезвоживание, центрифугирование, распыление. Предпочтительным методом является распыление.

Собранный продукт при необходимости можно затем промыть.

На последнем этапе способа по изобретению собранный твердый продукт обжигают. Этот обжиг позволяет создать кристалличность в полученном продукте, и обжиг может также корректироваться и/или выбираться в зависимости от температуры позднейшего применения, предусмотренного для композиции согласно изобретению, при учете того факта, что удельная поверхность продукта является тем меньше, чем выше применяемая температура обжига. Обычно такой обжиг проводится на воздухе, но, конечно, не исключен обжиг, проводимый, например, в инертном газе или в контролируемой атмосфере (окислительной или восстановительной).

На практике обычно ограничиваются температурой обжига в интервале значений от 300 до 1000°C.

Композиции по изобретению могут быть получены в соответствии со вторым вариантом способа, который также состоит в образовании в жидкой среде смеси растворимых соединений церия, элемента M и при необходимости элемента P с предшественником оксида алюминия.

Смесь предпочтительно сразу сушат, предпочтительно распылением. Твердый продукт собирают и после возможных промывок обжигают на воздухе в условиях, сходных с условиями, указанными для первого варианта реализации.

Как и в первом варианте реализации, вместо растворимых соединений можно использовать гели или золи элементов церий, M или P.

В этих способах исходная смесь может быть получена любым способом, исходя либо из соединений, находящихся изначально в твердом состоянии, которые будут введены позднее в низ емкости с водой, либо сразу из водных растворов этих соединений, и затем смешиванием указанных растворов в произвольном порядке.

Как указывалось выше, композиции по изобретению обычно сочетаются с каталитическим элементом, первой функцией которого является способствовать окислению NO в NO2. Эти элементы известны, и обычно это металлы, в частности драгоценные металлы. Под этим понимается золото, серебро и металлы минералов группы платины, т.е. рутений, родий, палладий, осмий, иридий и платина. Эти металлы могут использоваться поодиночке или в комбинации. Платина может использоваться совершенно одна или в сочетании, в частности, с родием и/или палладием, и, в случае сочетания, в подавляющей доле по сравнению с другим металлом или другими металлами.

Количество каталитического элемента, например драгоценного металла, может составлять, например, от 0,05% до 10%, предпочтительно от 0,1% до 5%, причем это количество выражено в массе металла в металлической форме, отнесенной к массе композиция плюс каталитический элемент.

Однако, как указывалось ранее, в случае, когда композиция содержит элемент P, способствующий окислению NO в NO2, такой как марганец и/или железо, этот каталитический элемент может отсутствовать или присутствовать в очень незначительных количествах, в частности ниже 0,05%.

Металл, описанный выше, может вводиться в композицию по изобретению любым известным способом, например пропиткой композиции водным раствором, содержащим предшественник указанного катализатора в виде аминового комплекса платины.

Газами, которые можно очистить с помощью настоящего изобретения, являются, например, отходящие газы газовых турбин, котлов тепловых станций или же двигателей внутреннего сгорания. В этом последнем случае речь может идти, в частности, о дизельных двигателях или бензиновых двигателях, работающих на обедненной смеси.

Композиция, использующаяся в способе по изобретению, действует как ловушка NOx, когда она приводится в контакт с газами, имеющими высокое содержание кислорода. Под газами, имеющими высокое содержание кислорода, понимаются газы, содержащие избыток кислорода по сравнению с количеством, необходимым для стехиометрического сгорания топлива или окислителей топлива, и, более точно, газы, имеющие избыток кислорода по сравнению со стехиометрическим значением λ=1. Величина λ известным образом, в частности в области двигателей внутреннего сгорания, коррелирует с отношением воздух/топливо. Такими газами являются газы двигателей, работающих на обедненной смеси (экономичной), которые имеют содержание кислорода (выраженное в объеме) по меньшей мере 2%, а также газы, которые имеют еще более высокое содержание кислорода, например газы дизельных двигателей, т.е. по меньшей мере 5% об. или более 5%, в частности по меньшей мере 10%, причем это содержание может составлять, например, от 5 до 20%.

При применении способа по изобретению композиция, использующаяся как ловушка для NOx, может сочетаться с дополнительными системами очистки, такими как тройные катализаторы, которые эффективны, когда значение λ в газе меньше или равно 1, или же с системами впрыска углеводородов, или с системами рецикла выхлопных газов (система EGR) для дизелей.

Можно также сочетать композицию или катализатор, содержащий композицию, с другими системами очистки, такими как сажевые фильтры, катализаторы окисления, катализаторы гидродесульфурации, системы или устройства снижения уровня NOx, в частности путем восстановления мочевиной или аммиаком.

Эта композиция может также применяться в устройстве, содержащем покрытие (wash-coat) на основе композиции на подложке типа, например, металлического или керамического монолита.

Таким образом, изобретение относится также к устройству для осуществления способа, какое было описано выше и которое отличается тем, что оно в качестве ловушки NOx содержит композицию, которая была описана выше. Это устройство может быть линией выхлопа, установленной на автомобиль с дизельным или бензиновым двигателем, работающим на обедненной смеси, и включать каталитический элемент, который содержит эту композицию.

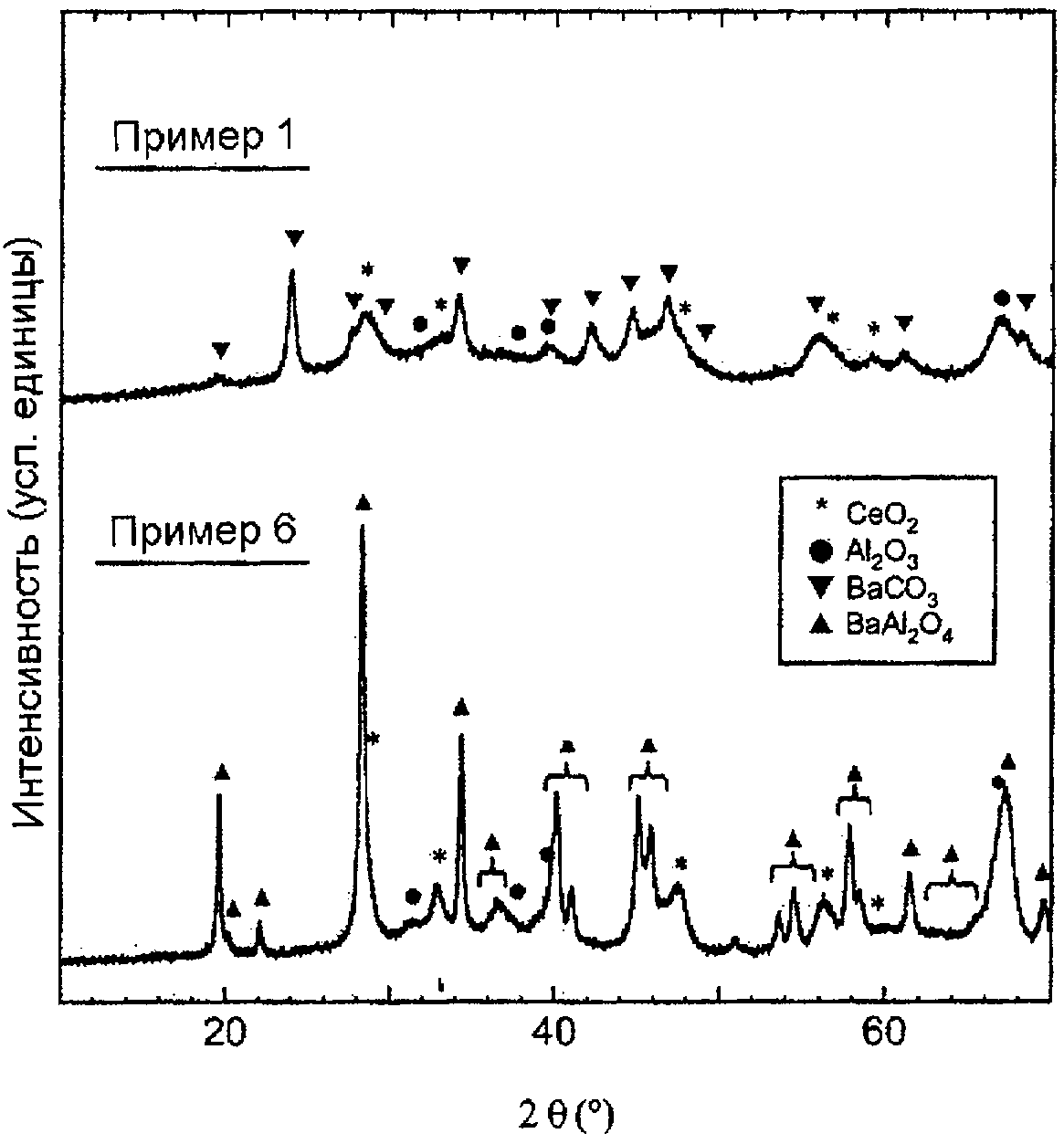

Другие детали и преимущества изобретения выявятся более полно из рассмотрения примеров, приводимых ниже исключительно для сведения, с обращением к фиг.1, на которой показаны дифрактограммы, полученные на описанных ниже композициях A и F.

В нижеследующих примерах концентрации элементов в композиции выражены в весе оксида церия (CeO2) или оксида бария (BaO), отнесенном к полному весу композиции.

Пример 1: Получение композиции A

В химический стакан, снабженный магнитным стержнем и электродом для измерения pH, при перемешивании добавляют 40,0 г бемита (Sasol Pural SB1) в 320 г деминерализованной воды. pH суспензии доводят до 2 добавлением азотной кислоты.

В 177 г геля бемита, образованного ранее, добавляют 5,705 г раствора нитрата церия (IV) концентрации 250 г/л в расчете на весь оксид. pH полученной суспензии составляет около 1,3. Эту суспензию нагревают при 100°C в течение 2 ч.

В это время в химическом стакане, снабженном магнитным стержнем, смешивают 6,90 г нитрата бария с 120 г деминерализованной воды. pH этого раствора доводят до pH 1,9 добавлением азотной кислоты.

Затем этот раствор нитрата бария при перемешивании добавляют к описанной выше суспензии и охлаждают.

Полученную таким образом суспензию распыляют на устройстве типа Büchi. Полученный порошок обжигают на воздухе при 500°C в течение 2 ч.

Полученная композиция A содержит

Композиция имеет следующие характеристики:

- удельная поверхность после обжига на воздухе при 900°C в течение 2 ч: 81 м2/г;

- удельная поверхность после обжига на воздухе при 1000°C в течение 2 ч: 73 м2/г.

Дифрактограмма была получена на композиции, подвергавшейся обжигу при 900°C в течение 2 ч. Она показана на фиг.1. Пики, характерные для фазы BaAl2O4, отсутствуют.

Пример 2: Получение композиции B

Эту композицию получали согласно способу, описанному в примере 1. Композиция B содержит

Композиция имеет следующие характеристики:

- удельная поверхность после обжига на воздухе при 900°C в течение 2 ч: 110 м2/г;

- удельная поверхность после обжига на воздухе при 1000°C в течение 2 ч: 90 м2/г.

Пример 3: Получение композиции C

Эту композицию получали согласно способу, описанному в примере 1. Композиция C содержит

Композиция имеет следующие характеристики:

- удельная поверхность после обжига на воздухе при 900°C в течение 2 ч: 124 м2/г;

- удельная поверхность после обжига на воздухе при 1000°C в течение 2 ч: 96 м2/г.

Пример 4: Получение композиции D

В 177 г геля бемита, полученного, как описано в примере 1, и подкисленного до pH=1,5 азотной кислотой, добавляют 6,90 г нитрата бария и 6,173 мл золя оксида церия, описанного в европейском патенте № 208581. Затем суспензию распыляют на устройстве типа Büchi. Полученный порошок обжигают на воздухе при 500°C в течение 2 ч.

Композиция D содержит

Композиция имеет следующие характеристики:

- удельная поверхность после обжига на воздухе при 900°C в течение 2 ч: 101 м2/г;

- удельная поверхность после обжига на воздухе при 1000°C в течение 2 ч: 82 м2/г.

Пример 5: Получение композиции E

В химический стакан, снабженный магнитным стержнем, добавляют 3,457 г нитрата трехвалентного церия концентрацией 496 г/л в расчете на весь оксид. К этому раствору при перемешивании добавляют раствор 6,90 г нитрата бария и 120 г деминерализованной воды. Затем этот раствор соединяют с 177 г геля бемита, полученного, как описано в примере 1. Полученную так суспензию распыляют на устройство типа Büchi. Полученный порошок обжигают на воздухе при 500°C в течение 2 ч.

Композиция E содержит

Композиция имеет следующие характеристики:

- удельная поверхность после обжига на воздухе при 900°C в течение 2 ч: 102 м2/г;

- удельная поверхность после обжига на воздухе при 1000°C в течение 2 ч: 86 м2/г.

Дифрактограммы, полученные на композициях B-E после обжига на воздухе при 900°C в течение 2 ч, которые не представлены в настоящем тексте, не содержат пиков, характерных для фазы BaAl2O4, и похожи на дифрактограммы, полученные на композиции A.

Пример 6, сравнительный: Получение композиции F способом сухой пропитки

В химическом стакане, снабженном магнитным стержнем, нагревают до 80°C раствор, содержащий 3,45 г нитрата бария (Prolabo Rectapur 99%), 17,5 г деминерализованной воды, 1,729 г раствора нитрата церия (III) концентрацией 496 г/л в расчете на весь оксид.

Этим раствором пропитывают при 80°C 15,69 г оксида алюминия, полученного обжигом геля бемита SBI из примера 1 на воздухе при 1000°C в течение 2 ч.

Затем пропитанный оксид алюминия сушат 3 ч при 100°C. Эту процедуру повторяют второй раз при 80°C с таким же количеством раствора нитрата бария и нитрата церия (III). Полученный таким образом оксид алюминия сушат при 100°C в течение 3 ч. Полученный порошок обжигают на воздухе при 500°C в течение 2 ч.

Композиция имеет следующие характеристики:

- удельная поверхность после обжига на воздухе при 900°C в течение 2 ч: 69 м2/г;

- удельная поверхность после обжига на воздухе при 1000°C в течение 2 ч: 67 м2/г.

Дифрактограмма, полученная на композиции E после обжига при 900°C в течение 2 ч на воздухе, показанная на фиг.1, содержит характерные пики фазы BaAl2O4.

Пример 7: Каталитическое испытание

Этот пример показывает результаты измерений способности аккумулировать NOx каталитическими композициями, содержащими 1% вес. платины, полученными из композиций по предшествующим примерам указанным далее способом.

В химический стакан вводят 5 г соединения по одному из вышеприведенных примеров и затем покрывают водой (50 мл) перед добавлением раствора золя гидроксида тетрамина платины (3,125 мл при 16 г/л). После испарения в барабанном испарителе полученную таким образом каталитическую композицию сушат 2 ч в сушильном шкафу при 120°C, затем подвергают обжигу при 500°C на воздухе в течение 2 ч и выдерживают 4 ч при 700°C в смеси 90% воздуха и 10% H2O.

Измерение способности накапливать NOx проводится в следующих условиях.

Каталитическую композицию, как получено выше, вводят в реактор, затем предварительно обрабатывают при 300°C в течение 12 ч в потоке газа следующего состава:

(9% O2 + 10% H2O + 2% SO2 + 79% N2 (что соответствует 1000 млн.д. SO2)

Реактор герметично закрывают, затем охлаждают в потоке N2 до температуры окружающей среды. Каталитическую композицию, сульфатированную таким способом, вводят в новый реактор и нагревают от температуры 150°C до температуры 600°C в потоке восстановительного газа следующего состава:

(4,9% O2 + 10% CO + 5% CO2 + 10% HC (2500 млн.д. C3H6 + 2500 млн.д. C3H8 в N2) + 5% H2O + 65,1% N2)

Затем каталитическую композицию, как приготовлена выше, выдерживают 20 мин в потоке восстановителя при температуре 600°C.

Целью этой обработки является смоделировать цикл сульфатация-десульфатация:

- реактор герметично закрывают, затем в статическом режиме охлаждают до температуры окружающей среды;

- реакционный поток состава: 10% O2 + 5% H2O + 10% CO2 + 300 млн.д. NO в азоте, анализируемый в непрерывном режиме инфракрасным Фурье-спектрометром (FT-IR) MAGNA 560 Nicolet, вводится после стабилизации анализа (NO+NO2) в каталитический реактор, предварительно нагретый до температуры, желательной для реакции;

- соответствующие концентрации NO и NO2 на выходе из реактора определяются непрерывно FTIR спектрометром;

- интегрирование концентраций NO и NO2 в течение минуты после достижения реакционным потоком каталитической композиции позволяет рассчитать уловленное количество NOx. Результаты выражены в массовом количестве NOx (%), уловленных за 1 мин, отнесенном к введенному количеству NOx;

- затем проводятся измерения на других образцах каталитических композиций при желаемых температурах.

Уловленное количество NOx при температурах 200°C, 300°C, 350°C и 400°C приведены в таблице 1. Каталитические композиции 1 и 2 из этой таблицы отвечают продуктам, полученным после пропитки платиной по способу, описанному выше, композиции A (опыт 7a) и композиции F (сравнительный опыт 7b), соответственно.

Из результатов таблицы 1 видно, что композиция по изобретению имеет максимальную эффективность во всей области температур от 200°C до 400°C, тогда как для сравнительной композиции F максимум эффективности находится, скорее, вблизи 300°C и 400°C. Таким образом, каталитическая композиция по изобретению особенно эффективна для всего диапазона температур и, в частности, при низких температурах (от 200°C до 300°C), в частности при 200°C и 250°C.

Реферат

Изобретение относится к каталитическим композициям для улавливания оксидов азота, содержащихся в газовом потоке. Композиция основана на оксиде алюминия, содержит оксид церия в количестве 2-15 вес.% и оксид бария в количестве 10-25 вес.%, при этом алюминатное соединение ВаАl2O4 в композиции не детектируется при помощи рентгеновских дифракцией после обжига композиции на воздухе при температуре 700°С в течение 2 ч. Предложены также способы получения каталитической композиции. Изобретение позволяет обеспечить высокую термическую стабильность композиции в широком диапазоне температур. 7 н. и 18 з.п. ф-лы, 1 ил., 1 табл.

Формула

получении в жидкой фазе смеси, содержащей растворимые соединения или золь/гель церия, гель бемита и при необходимости растворимые соединения или золь/гель бария, и растворимые соединения или золь/гель элементов Р,

нагревании смеси,

извлечении твердого продукта,

обжиге твердого продукта.

получении в жидкой среде смеси, содержащей гель бемита, растворимое соединение или золь/гель церия, растворимое соединение или золь/гель бария и при необходимости растворимое соединение или золь/гель элемента Р,

извлечении твердого продукта,

обжиге твердого продукта.

Комментарии