Усовершенствованный состав спандекса - RU2294335C2

Код документа: RU2294335C2

Чертежи

Описание

Перекрестные ссылки на родственные заявки

Данная заявка претендует на приоритет и эффект изобретения в соответствии с предварительной заявкой на патент США с регистрационным номером 60/307154, поданной 24 июля 2001 г., содержание которой включено в настоящее описание посредством ссылки.

ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к спандексу. Более конкретно, изобретение предусматривает спандекс, полученный из одного или нескольких полиолов, имеющих ароматическую функциональную группу (ароматическое ядро). Спандекс согласно настоящему изобретению обладает повышенной устойчивостью к действию высокой температуры, в том числе к высокотемпературному окрашиванию, с минимальной потерей желательных физических свойств, таких как упругое восстановление формы.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

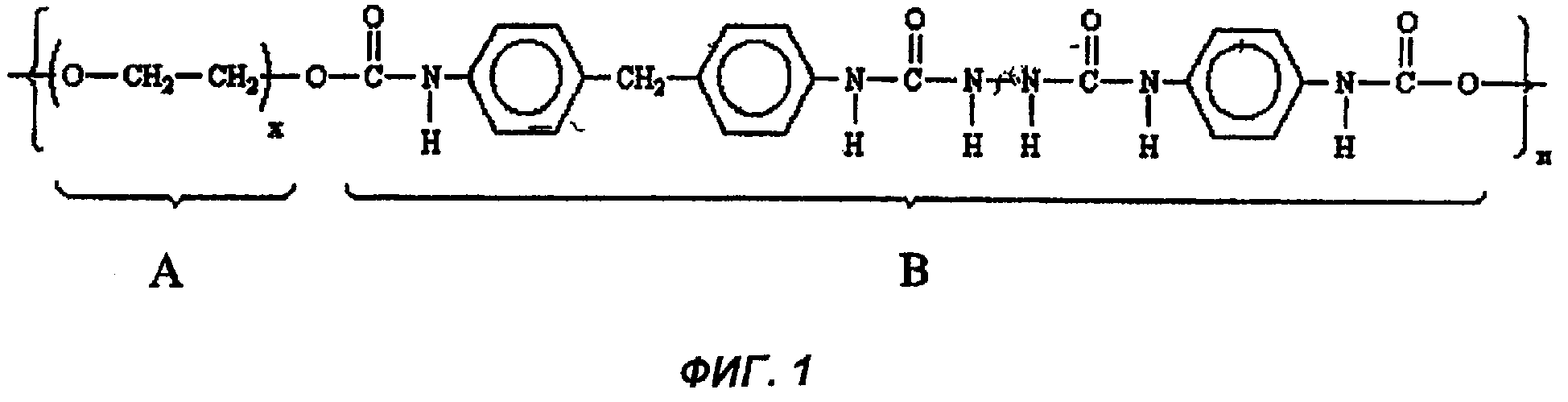

Спандекс - это длинноцепочечное синтетическое полимерное волокно, примерно на 85 мас.% состоящее из сегментированного полиуретана. Как показано на фиг.1, спандекс имеет два сегмента: гибкий резиновый сегмент А и жесткий сегмент В. Гибкий сегмент А обычно состоит из полимерного гликоля, который придает волокну способность растягиваться и восстанавливать исходную форму. Жесткий сегмент В обычно состоит из полиуретана, который сообщает волокну жесткость и прочность на разрыв. Полиуретан может быть полиуретанмочевиной, которая является подклассом полиуретана.

Полиуретан обычно получают в реакции полимерного гликоля с диизоцианатом с образованием защищенного полимерного гликоля. Если желательно получение полиуретана без мочевины, можно провести реакцию защищенного полимерного гликоля с удлинителем диольной цепи и, по выбору, с терминатором монофункциональной цепи либо в расплаве, либо после растворения в растворителе. Если желательно получение полиуретанмочевины, защищенный полимерный гликоль можно растворить в растворителе перед проведением реакции с удлинителем диаминной цепи и, по выбору, с терминатором монофункциональной цепи.

Спандекс в типичном случае получают посредством формования из реакционной смеси, формования из расплава, сухого формования или мокрого формования из раствора полиуретана либо в колонке, заполненной горячим инертным газом, например воздухом, азотом или паром, либо в водяной бане для удаления растворителя с последующим сматыванием волокна. Способы формования из реакционной смеси, формования из расплава, сухого формования и мокрого формования известны в данной области техники.

Сухое формование - это процесс принудительного пропускания раствора полимера через фильерные отверстия в трубку с образованием волокна. Через камеру пропускают нагретый инертный газ, который испаряет растворитель из волокна по мере прохождения волокна через трубку. Полученный спандекс можно затем намотать на цилиндрическую основу с получением упаковки спандекса, поставляемой потребителю.

Из-за хорошей упругости и прочности на разрыв спандекс использовали для производства предметов одежды, таких как нижнее белье, купальники, спортивные костюмы, чулки, носки, платья, костюмы, верхняя одежда и тому подобное. Также спандекс использовали для производства одноразовых гигиенических изделий, таких как детские пеленки, гигиенические изделия для женщин, гигиенические изделия, используемые при недержании у взрослых, защитные маски, медицинская спецодежда, производственная спецодежда и тому подобное. Спандекс можно также использовать для производства обивочных материалов и в других торговых и промышленных прикладных задачах. Спандекс обычно смешивают с другими природными или синтетическими волокнами, такими как нейлон, полиэфир, хлопок, шерсть, шелк и лен.

Спандекс имеет тенденцию к потере упругости в том случае, если он подвергается действию высоких температур в процессе окрашивания. С учетом этого в данной области техники существует потребность в получении спандекса, который имел бы превосходную упругость после воздействия высоких температур, связанных с процессом окрашивания. Изобретение направлено на эту и другие важные задачи.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В одной из форм осуществления изобретение предусматривает спандекс, содержащий полиол, имеющий, по меньшей мере, одну ароматическую функциональную группу, например фенол.

В другой форме осуществления изобретение предусматривает спандекс, являющийся продуктом реакции полимерного гликоля, полиола, имеющего, по меньшей мере, одну ароматическую функциональную группу, органического диизоцианата и, по меньшей мере, одного удлинителя цепи.

В следующей форме осуществления изобретения изобретение предусматривает способ получения спандекса посредством смешивания полимерного гликоля и полиола, имеющего, по меньшей мере, одну ароматическую функциональную группу, с образованием полимерной смеси; смешивания полимерной смеси с органическим диизоцианатом с образованием защищенного гликоля; полимеризации защищенного гликоля с образованием полиуретана и последующего формования спандекса из полиуретана.

Эти и другие аспекты изобретения далее описаны более подробно.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Фиг.1 изображает типичную структуру спандекса, соответствующего современному уровню техники.

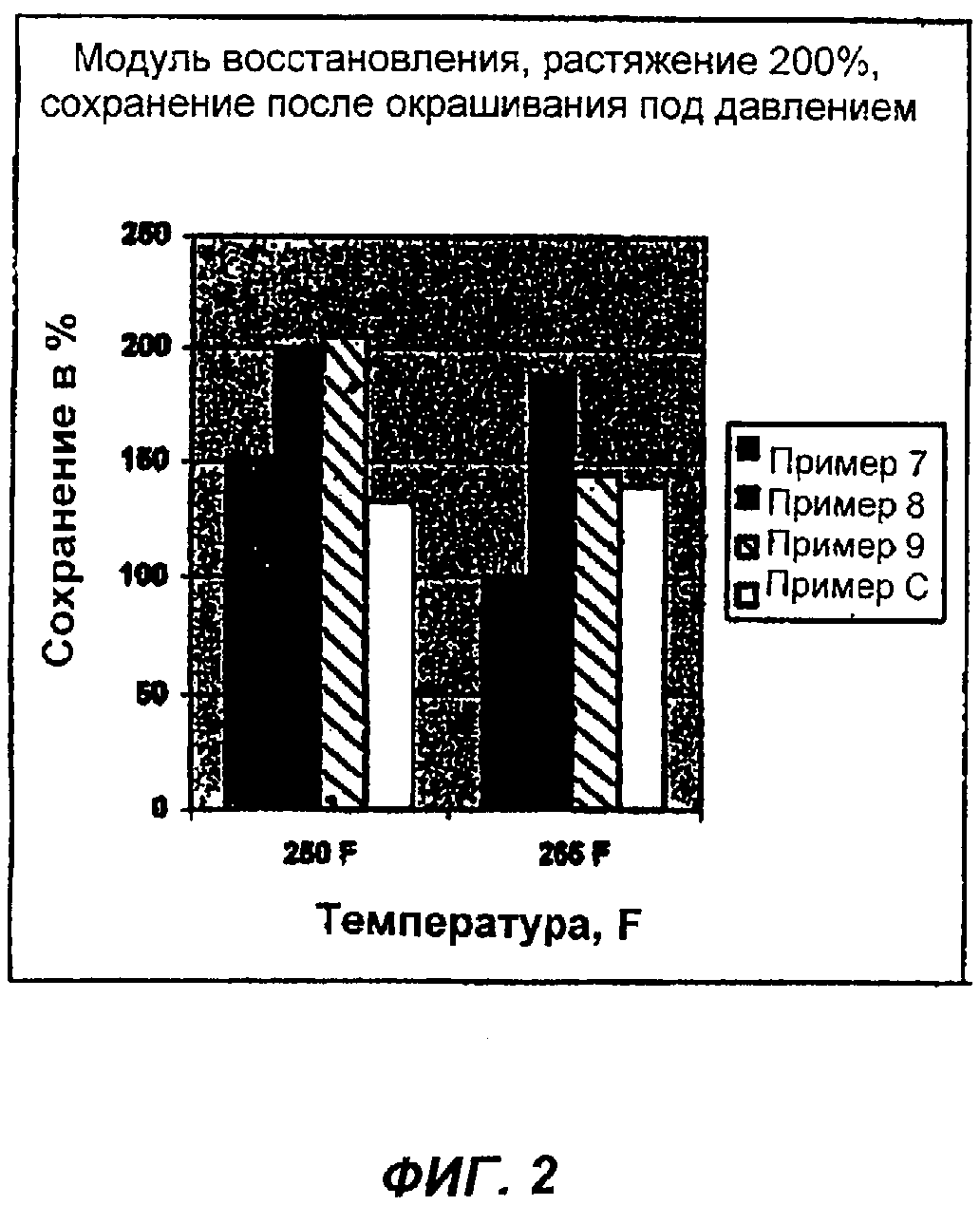

Фиг.2 является графическим изображением модуля восстановления при удлинении на 200% после окрашивания под давлением спандекса согласно настоящему изобретению и спандекса, взятого для сравнения.

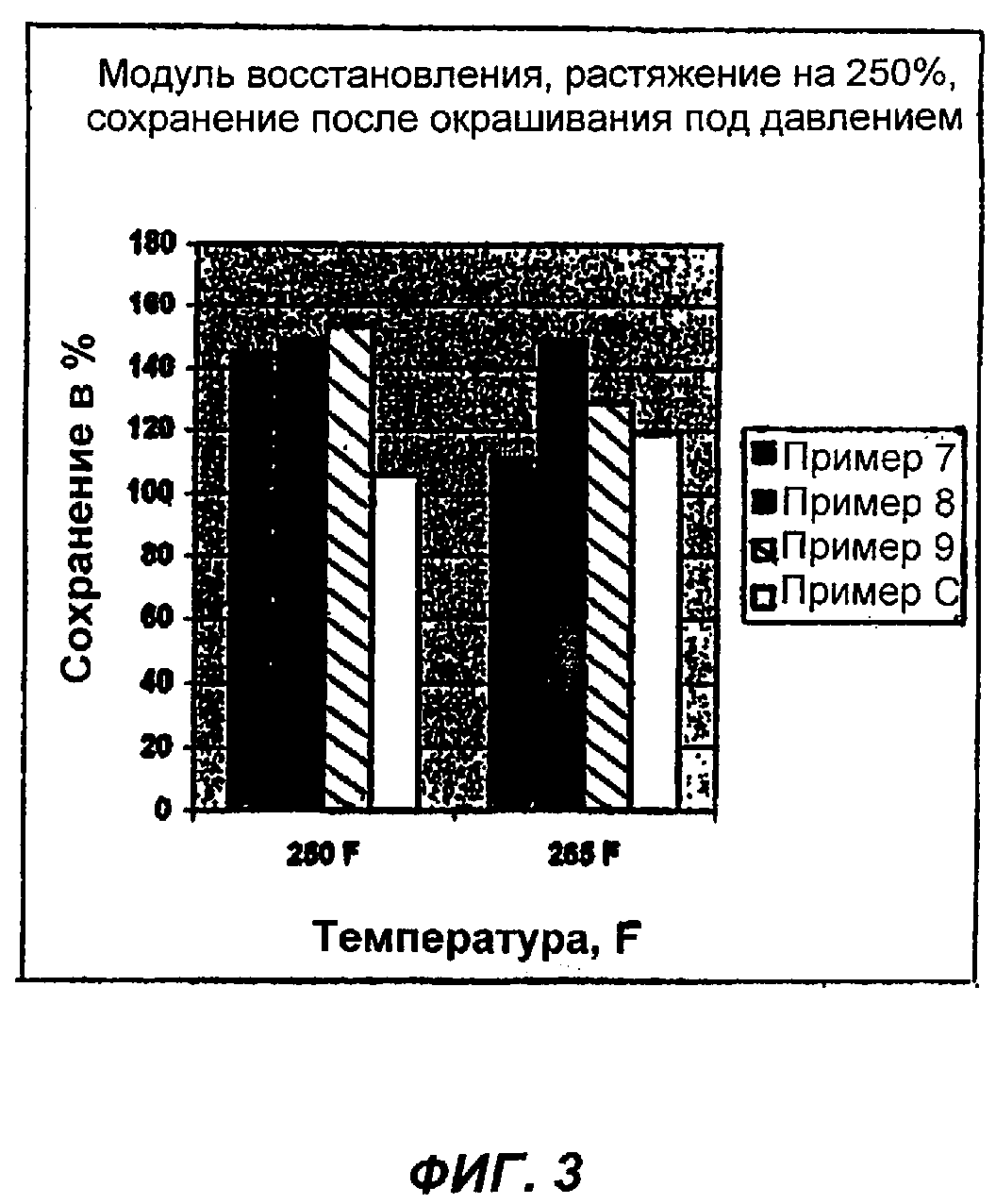

Фиг.3 является графическим изображением модуля восстановления при удлинении на 250% после окрашивания под давлением спандекса согласно настоящему изобретению и спандекса, взятого для сравнения.

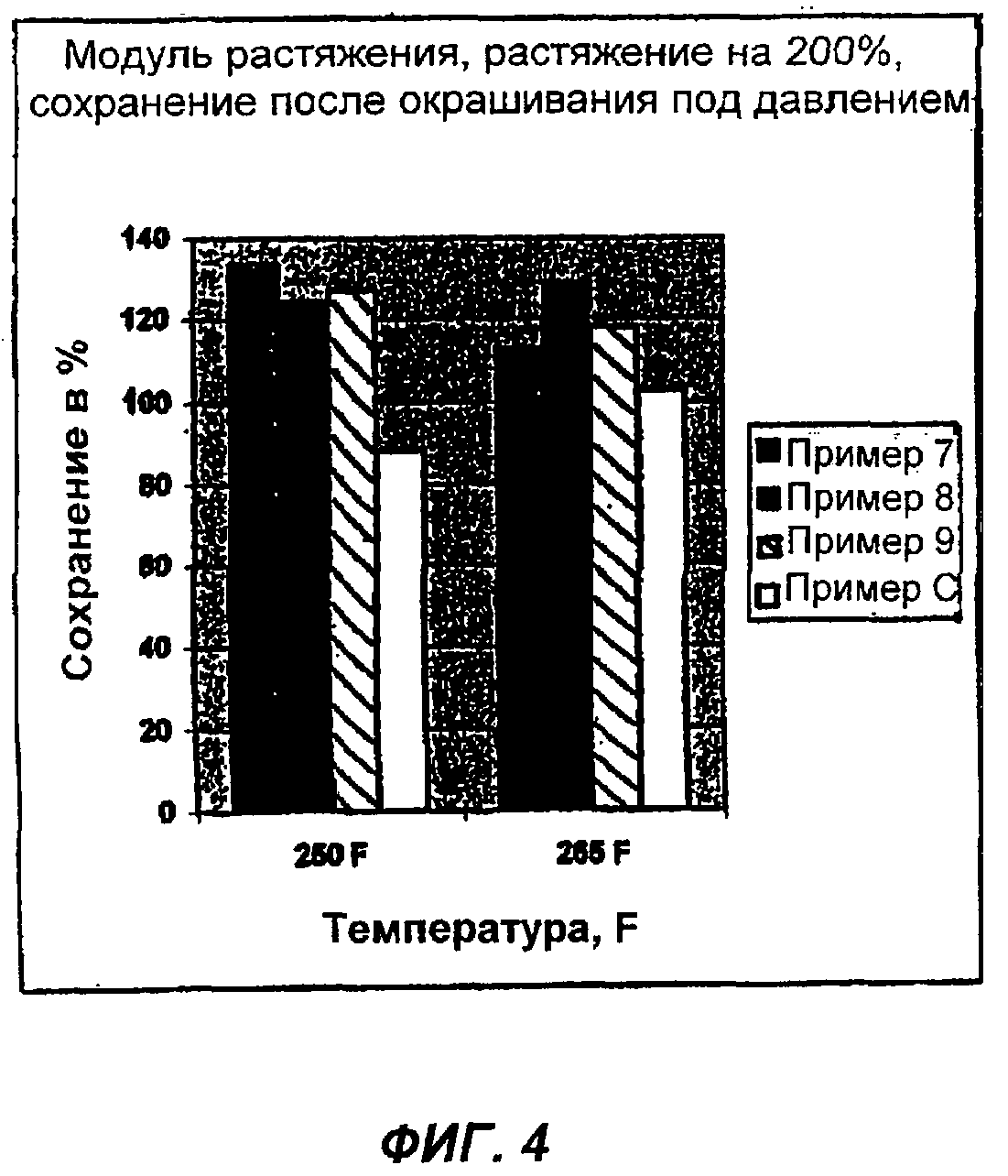

Фиг.4 является графическим изображением модуля растяжения при 200% удлинении после окрашивания под давлением спандекса согласно настоящему изобретению и спандекса, взятого для сравнения.

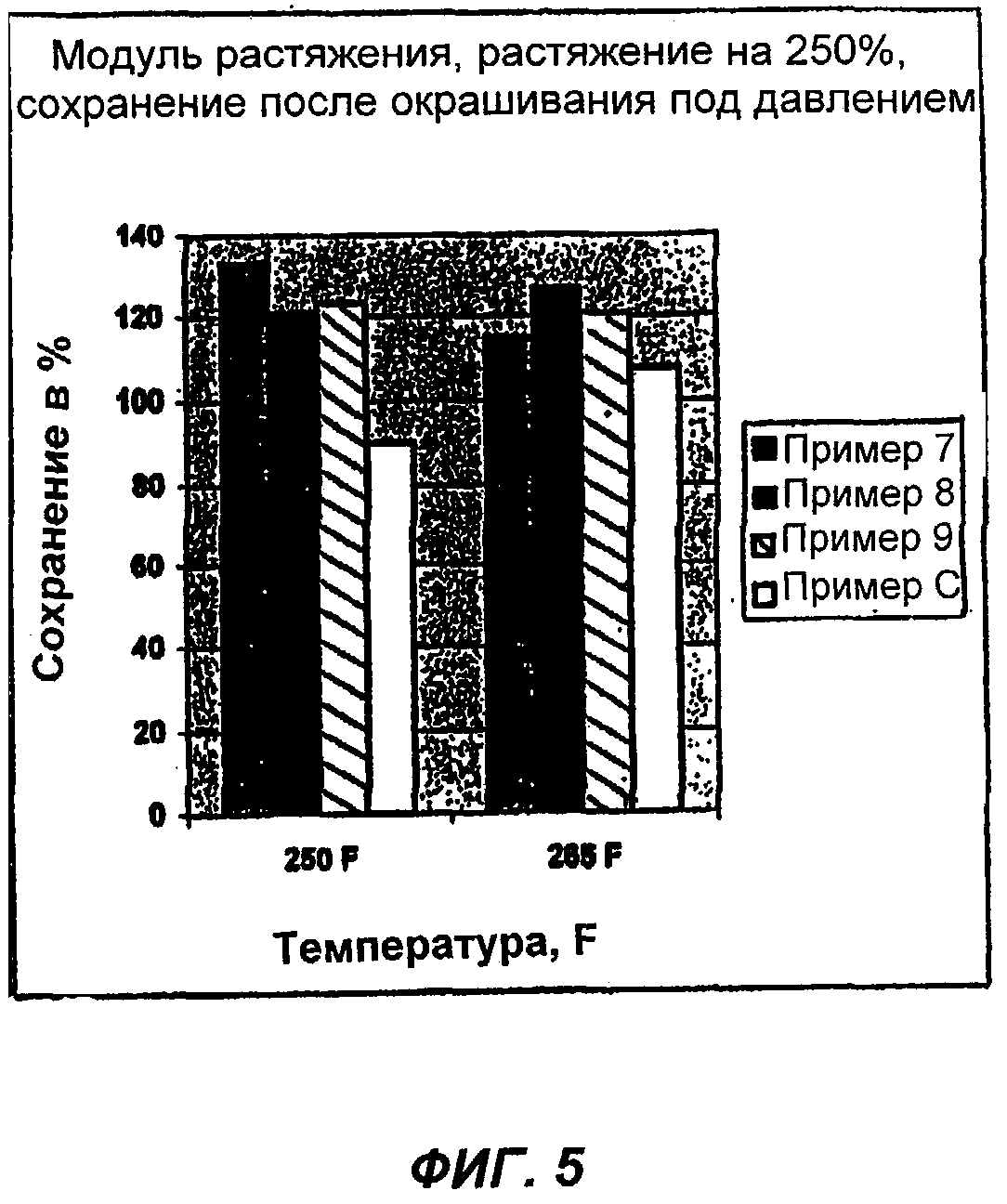

Фиг.5 является графическим изображением модуля растяжения при 250% удлинении после окрашивания под давлением спандекса согласно настоящему изобретению и спандекса, взятого для сравнения.

СВЕДЕНИЯ, ПОДТВЕРЖДАЮЩИЕ ВОЗМОЖНОСТЬ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Авторы изобретения неожиданно обнаружили, что у спандекса, полученного из одного или нескольких полиолов, имеющих ароматическое ядро (ароматическую функциональную группу), значительно повышалась термостойкость и значительно улучшался модуль удержания. Это открытие имеет большое значение, поскольку спандекс имеет тенденцию утрачивать упругость и прочность после воздействия повышенных температур, например когда его подвергают процессу высокотемпературного окрашивания.

Изобретение предусматривает спандекс, полученный из полиуретана, в котором гибкий сегмент содержит один или несколько полимерных гликолей (например, поликарбонаты гликолей, сложные полиэфиры гликолей, простые полиэфиры гликолей или смеси двух или более из них) и один или несколько полиолов, имеющих ароматическую функциональную группу.

В другой форме осуществления настоящего изобретения гибкий сегмент полиуретана содержит от примерно 95 мас.% до примерно 60 мас.% одного или более полимерных гликолей и от примерно 5 мас.% до примерно 40 мас.% одного или более полиолов, имеющих ароматическую функциональную группу.

В другой форме осуществления настоящего изобретения гибкий сегмент полиуретана содержит от примерно 90 мас.% до примерно 70 мас.% одного или более полимерных гликолей и от примерно 10 мас.% до примерно 30 мас.% одного или более полиолов, имеющих ароматическую функциональную группу.

В следующей форме осуществления настоящего изобретения гибкий сегмент полиуретана содержит от примерно 90 мас.% до примерно 75 мас.% одного или более полимерных гликолей и от примерно 10 мас.% до примерно 25 мас.% одного или более полиолов, имеющих ароматическую функциональную группу.

В следующей форме осуществления настоящего изобретения гибкий сегмент полиуретана содержит от примерно 85 мас.% до примерно 80 мас.% одного или более полимерных гликолей и от примерно 15 мас.% до примерно 20 мас.% одного или более полиолов, имеющих ароматическую функциональную группу.

«Волокно» включает, например, штапельные волокна и непрерывные нити. Предпочтительными полимерными гликолями являются простые полиэфиры диолов и сложные полиэфиры диолов, более предпочтительно простые полиэфиры диолов.

Любые поликарбонаты гликолей, известные в данной области техники, могут быть использованы в гибком сегменте полиуретана. Иллюстративные примеры поликарбонатов гликолей включают поли(пентан-1,5-карбонат)диол и поли(гексан-1,6-карбонат)диол.

Любые сложные полиэфиры гликолей, известные в данной области техники, могут быть использованы в гибком сегменте полиуретана. Иллюстративными примерами сложных полиэфиров гликолей являются такие полиэфиры, которые являются продуктами поликонденсации диолов (например, этиленгликоля, 1,4-бутандиола, 2,2-диметил-1,3-пропандиола) с дикислотами (например, адипиновой кислотой, янтарной кислотой, додекандиоевой кислотой и их сополимерами).

Любые простые полиэфиры гликолей, известные в данной области техники, могут быть использованы в гибком сегменте полиуретана. Иллюстративные примеры простых полиэфиров гликолей включают полиметилтетрагидрофуран, полибутиленгликоль, политетрагидрофуран (PTHF), политетраметиленгликоль (PTMEG), полипропиленгликоль (PPG), поли(3-метил-1,5-пентаметилен)гликоль, сополимер политетраметиленгликоля и поли-3-метилтетраметиленгликоля, и смеси двух или более из них. Простые полиэфиры гликолей обычно являются линейными, оканчивающимися гидроксильными группами полиолами со средним молекулярным весом (Мn), лежащим в диапазоне от примерно 500 до примерно 10000 или от примерно 500 до примерно 5000, или от примерно 600 до примерно 2000. В другой форме осуществления изобретения молекулярный вес простого полиэфира гликоля лежит в диапазоне от примерно 1750 до примерно 2250. В одной из форм осуществления изобретения простой полиэфир гликоля является политетрагидрофураном.

Полиолы, имеющие ароматическую функциональную группу, включают, например, алкоксилированные фенолы. Алкоксилированные фенолы включают, например, алкоксилированные дифенолы и алкоксилированные дигидрофенолы.

Иллюстративными алкоксилированными дигидрофенолами являются алкоксилированный 2,2-бис(4-гидроксифенил)пропан (то есть алкоксилированный бисфенол А), алкоксилированный бис(4-гидроксифенил)метан, алкоксилированный 1,1-бис(4-гидроксифенил)этан, алкоксилированный 2, 2-бис(4-гидрокси-3,5-диметилфенил)пропан, алкоксилированный 2,2-бис(4-гидрокси-3,5-дибромфенил)пропан, алкоксилированный 2,2-бис(4-гидрокси-3-метилфенил)пропан, алкоксилированный бис(4-гидроксифенил)сульфид и алкоксилированный бис(4-гидроксифенил)сульфон. Дигидрофенолы типа алкоксилированных бис(4-гидроксифенил)алканов более желательны, причем алкоксилированный бисфенол А является наиболее предпочтительным. Иллюстративные примеры алкоксилированных дифенолов включают алкоксилированный дифенилфенол, алкоксилированный бисфенол А, алкоксилированный 2, 4-бис(4-гидроксифенил)-2-метилбутан, алкоксилированный 1,1-бис(4-гидроксифенил)циклогексан, алкоксилированный 1,1-бис(4-гидроксифенил)-3,3,5-триметилциклогексан, алкоксилированный 4, 4'-дигидроксидифенилсульфид, алкоксилированный 4,4'-дигидроксидифенилсульфон, а также их ди- и тетрабромированные или хлорированные производные, например алкоксилированный 2, 2-бис(3-хлор-4-гидроксифенил)пропан, алкоксилированный 2,2-бис(3,5-дихлор-4-гидроксифенил)пропан или алкоксилированный 2,2-бис(3,5-дибром-4-гидроксифенил)пропан. В одной из форм осуществления изобретения алкоксилированным фенолом является алкоксилированный бисфенол А.

Термин «алкоксилированный» относится к группе (OR)x, где R является прямой или разветвленной C1-22-алкильной группой, более предпочтительно С2-алкильной группой, а х относится к числу молей OR и является целым числом от 1 до примерно 25, предпочтительно от 2 до примерно 10.

Алкоксилированный бисфенол А включает, например, этоксилированный бисфенол А, пропоксилированный бисфенол А и их смеси. Этоксилированный бисфенол А может содержать от примерно 2 до примерно 10 молей этиленоксида, предпочтительно от примерно 4 до примерно 8 молей этиленоксида. Алкоксилированный бисфенол А обычно имеет молекулярный вес меньше 500. Алкоксилированный бисфенол А имеет обычно уретановое качество, что означает, что он должен иметь низкое содержание воды (то есть влаги) и низкую щелочность, относящуюся к остаточному калиевому (К) катализатору из процесса алкоксилирования. Например, содержание воды может быть равно примерно 600 миллионных долей (ppm) или менее или примерно 550 миллионных долей или менее, или примерно 300 миллионных долей или менее, или примерно 250 миллионных долей или менее, или примерно 100 миллионных долей или менее. Содержание калия может быть равно примерно 40 миллионных долей или менее, или примерно 25 миллионных долей или менее, или примерно 20 миллионных долей или менее, или примерно 15 миллионных долей или менее, или примерно 10 миллионных долей или менее.

Обычно полимерный гликоль смешивают с полиолом, имеющим ароматическую функциональную группу, с получением полимерной смеси гликолей. Затем проводят реакцию полимерной смеси с органическим диизоцианатом с получением полиуретана.

Жесткий сегмент полиуретана содержит полиуретаны, являющиеся производными органических диизоцианатов. В одной из форм осуществления изобретения полиуретан является полиуретанмочевиной. Можно использовать любые органические диизоцианаты, известные на современном уровне техники. Иллюстративные примеры органических диизоцианатов включают 4,4'-метилен-бис(фенилизоцианат) (MDI); 1, 1'-метилен-бис(4-изоцианатциклогексан); 4-метил-1,3-фенилендиизоцианат; 5-изоцианат-1-(изоцианатметил)-1,3,3-триметилцикпогексан; 1,6-гексаметилендиизоцианат; толуол-2,4-диизоцианат (TDI) и смеси двух или более из них. В одной из форм осуществления изобретения органическим диизоцианатом является 4,4'-метилен-бис(фенилизоцианат).

Спандекс согласно настоящему изобретению может быть получен с использованием процессов, известных на современном уровне техники. Например, полимерную смесь гликолей, описанную в данной работе, можно смешать и провести реакцию (то есть «защитить») с одним или несколькими органическими диизоцианатами с образованием защищенных гликолей. Степень защиты (соотношение изоцианатной концевой группы (NCO) и ОН-групп) обычно находится в диапазоне от примерно 1,5 до примерно 3, от примерно 1,5 до примерно 2, от примерно 1,6 до примерно 1,9, от примерно 1,6 до примерно 1,8 или от примерно 1,6 до примерно 1,7. «Степень защиты» - это молярное соотношение органических диизоцианатов и полимерных гликолей, используемое в реакции образования защищенных гликолей.

В одной из форм осуществления изобретения полимерную смесь гликолей, описанную в данной работе, смешивают и проводят реакцию с избытком одного или более органических диизоцианатов с образованием защищенных гликолей. В типичном случае избыточное содержание NCO в защищенных гликолях находится в диапазоне от примерно 2 до примерно 4%, или от примерно 2,4 до примерно 3,6%, или от примерно 2,8 до примерно 3,4%, или от примерно 2,9 до примерно 3,3%, или от примерно 3% до примерно 3,2%. «Содержание NCO» обозначает содержание концевых изоцианатных групп в гликолях, защищенных изоцианатом, перед реакцией удлинения цепи.

После этого защищенные гликоли полимеризуют с одним или несколькими удлинителями цепи и, по выбору, с одним или несколькими терминаторами цепи. В одной из форм осуществления изобретения цепь защищенных гликолей удлиняют с использованием смеси двух или более диаминов.

Можно использовать любой удлинитель цепи, известный на современном уровне техники. Удлинители цепи обычно включают диолы, диамины, аминоспирты и смеси двух или более из них. Обычно удлинители цепи имеют молекулярный вес от примерно 60 до примерно 500.

Любой диол, известный на современном уровне техники, может быть использован в качестве удлинителя цепи. Обычно для получения полиуретанов используют диолы. Иллюстративные примеры диолов включают триметиленгликоль, этандиол, 1,6-гександиол, неопентилгликоль, диэтиленгликоль, дипропиленгликоль, 1,4-бутандиол, 1,2-пропиленгликоль, 1,4-циклогександиметилол, 1,4-циклогександиол, 1,4-бис(2-гидроксиэтокси)бензол, бис(2-гидроксиэтил)терефталат, пара-ксилилендиол и смеси двух и более из них. В одной из форм осуществления изобретения удлинитель цепи является алифатическим диолом, имеющим от 2 до примерно 14 атомов углерода. В другой форме осуществления изобретения удлинитель цепи является 1,4-бутандиолом.

Любой диамин, известный на современном уровне техники, может быть использован в качестве удлинителя цепи. Обычно для получения полиуретанмочевины используют диамины. Иллюстративные примеры диаминов включают этилендиамин (EDA), 1,3-циклогександиамин, 1,4-циклогександиамин, 1,3-диаминопропан, 1,2-диаминопропан (PDA), 1,3-диаминопентан, 2-метил-1,5-пентандиамин, изофорондиамин (IPDA), 1-амино-3-аминоэтил-3,5,5-триметилциклогексан и смеси двух или более из них. Количество используемого диамина обычно составляет от примерно 7 до примерно 13%, предпочтительно от примерно 9 до примерно 11%, от общего веса защищенного гликоля. В одной из форм осуществления изобретения реакцию удлинения цепи проводят с использованием смеси, содержащей от примерно 83 до примерно 92% этилендиамина и от примерно 8 до примерно 17% 1,2-диаминопропана, в пересчете на молярные концентрации в смеси диаминов.

Терминаторы цепи обычно используют в реакции удлинения цепи для того, чтобы контролировать молекулярный вес полиуретана. Можно использовать любой терминатор цепи, известный на современном уровне техники. Иллюстративными примерами терминаторов цепи являются диэтиламин (DEA), циклогексиламин, бутиламин, гексанол, бутанол и смеси двух или более из них.

В одной из форм осуществления изобретения в качестве терминатора цепи используют диэтиламин совместно, по меньшей мере, с двумя диаминами (например, этилендиамином и 1,2-диаминопропаном) в качестве удлинителей цепи. Например, смесью диаминов - удлинителей и терминаторов цепи - могут быть этилендиамин в количестве от примерно 83 мас.% до примерно 92 мас.%, 1,2-диаминопропан в количестве от примерно 8 мас.% до примерно 17 мас.% и диэтиламин в количестве от примерно 5 мас.% до 15 мас.%.

Реакцию удлинения цепи можно провести в одном или более стандартных растворителей. Иллюстративные примеры растворителей включают диметилацетамид, диметилформамид, N-метилпирролидон, диметилсульфоксид и смеси двух или более из них. В одной из форм осуществления изобретения растворителем является диметилацетамид.

После завершения реакции полимеризации концентрация полиуретана (или полиуретанмочевины) в растворе в типичном случае составляет от примерно 30 мас.% до примерно 40 мас.%, или от примерно 31 мас.% до примерно 38 мас.%, или от примерно 32 мас.% до примерно 36 мас.%, или от примерно 33 мас.% до примерно 35 мас.%, в расчете на общую массу раствора.

После завершения реакции полимеризации можно получить спандекс посредством формования реакционной смеси, формования расплава, сухого формования или мокрого формования - все эти способы известны на современном уровне техники. В одной из форм осуществления изобретения спандекс формуют посредством сухого формования из того же растворителя, который был использован для реакций полимеризации. Например, полученный полиуретан может быть использован для получения спандекса, который можно сматывать (т.е. прясть) со скоростью не менее 550 метров в минуту, предпочтительно не менее 700 метров в минуту, наиболее предпочтительно не менее 900 метров в минуту. В результате получают спандекс, смотанный с высокой скоростью.

Спандекс можно сматывать (прясть) в виде отдельных волокон или его можно соединять с использованием стандартных способов в многоволоконные нити. Каждое волокно имеет текстильную линейную плотность, например, в диапазоне от 6 до примерно 25 децитекс на волокно.

Спандекс согласно настоящему изобретению может также содержать или иметь покрытие из стандартных веществ, которые добавляют для достижения конкретных целей, таких как добавки, придающие устойчивость к хлору, антибактериальные вещества, антиоксиданты, термостабилизаторы (например, IRGANOX® MD 1024), стабилизаторы, придающие устойчивость к УФ-излучению (например, TINUVIN® 328), стабилизаторы, придающие устойчивость к газам, пигменты (например, ультрамарин синий, ультрамарин зеленый) и матирующие вещества (например, этилен-бис-стеарамид, этилен-бис-олеиламид), добавки, предупреждающие термоусадку, красители, эмульгаторы, увлажнители, антистатики, регуляторы рН, средства, уплотняющие волокно, ингибиторы коррозии, диспергирующие средства (например, NUOSPERSE® 657) и смазки (например,силиконовое масло), которые известны на современном уровне техники.

Добавки, придающие устойчивость к хлору, известные на современном уровне развития техники, могут быть использованы в настоящем изобретении. Иллюстративными примерами добавок, придающих устойчивость к хлору, являются магний-алюминий гидроксид карбонат гидрат; гидроталькиты, такие как DHT (то есть Mg6Al2(СО3)(ОН)16·4(Н2O)) и гидратированные карбонаты магния, такие как гидромагнезит (то есть Mg5(СО3)4(ОН)2·4(Н2O)). В одной из форм осуществления изобретения гидротапькит содержит кристаллизационную воду и модифицирован так, что содержит присоединенную к нему С10-С30-жирную кислоту (например, каприновую кислоту, лауриновую кислоту, миристиновую кислоту, пальмитиновую кислоту, стеариновую кислоту). Добавку, придающую устойчивость к хлору, обычно используют в количестве от примерно 0,1 до 10 мас.% от количества полиуретана. В еще одной форме осуществления изобретения полиуретан может содержать от 0,5 до 10 мас.% частиц композитного оксида, содержащих алюминий и, по меньшей мере, один металл из цинка и магния.

В другой форме осуществления изобретения добавка, придающая устойчивость к хлору, является гидроталькитом и/или другим соединением, содержащим гидроокиси щелочного металла и алюминия, с покрытием из полиорганосилоксана и/или из смеси полиорганосилоксана и полиорганогидросилоксана.

Спандекс может иметь превосходную устойчивость к пожелтению и высокую механическую стойкость к хлору, если совместно используются гидромагнезит, хунтит (CaMg3(СО3)4), оксид цинка и поли(N,N-диэтил-2-аминоэтилметакрилат).

Добавки, уменьшающие липкость, известные на современном уровне техники, могут быть использованы в настоящем изобретении. Иллюстративными примерами добавок, уменьшающих липкость, являются стеараты металлов (например, стеарат кальция, стеарат магния, стеарат цинка) и сульфат бария.

Добавки, снижающие термоусадку, известные на современном уровне техники, могут быть использованы в настоящем изобретении. Типичными добавками, снижающими термоусадку, являются добавки на основе четвертичных аминов. В одной из форм осуществления изобретения добавка, снижающая термоусадку, является четвертичным амином, имеющим содержание функциональной группы на килограмм, составляющее от примерно 3 до примерно 100 мэкв.

Антиоксиданты придают устойчивость к высоким температурам и стабильность при длительном хранении. Можно использовать любой антиоксидант, известный на современном уровне техники, например, антиоксиданты на основе аминов и на основе фенола. Иллюстративными примерами антиоксиданатов на основе аминов являются N,N-ди(нонилфенил)амин, диарилдиамины (например, N,N'-дифенилэтилендиамин, N,N'-дитолилэтилендиамин), нафтиламины (например, N-фенил-1-нафтиламин, N-фенил-2-нафтиламин), ароматические амины (например, N,N'-диизобутил-пара-фенилендиамин, N-циклогексил-N'-фенил-пара-фенилендиамин, N,N'-динафтил-пара-фенилендиамин, N,N'-дитолил-пара-фенилендиамин, N, N'-дифенил-пара-фенилендиамин, 6-этоксидигидрохинолин, 4-изопропоксидифениламин) и алкилированные дифениламины. Иллюстративные примеры антиоксидантов на основе фенола включают бисфенолы, монофенолы, полифенолы и аминофенолы. Антиоксиданты на основе фенола включают 2,2'-метилен-бис(4-метил-6-трет-бутилфенол), 4,4'-метилен-бис(2,6-ди-трет-бутилфенол), 4,4'-бутилиден-бис-(3-метил-6-трет-бутилфенол), 4,4'-тио-бис-(3-метил-6-трет-бутилфенол), 4-трет-бутилпирокатехол, монометиловые эфиры гидрохинона, 2,6-ди-трет-бутил-пара-крезол, 1,1,3-трис(2-метил-4-гидрокси-5-трет-бутилфенил)бутан, 2,4, 6-трет-аминофенол и тому подобные. Предпочтительные антиоксиданты включают IRGANOX® 245 (триэтиленгликоль-бис[3-(3-трет-бутил-4-гидрокси-5-метилфенил)пропионат) (Ciba Specialty Chemicals, Tarrytown, NY) и бис-(2,4-дихлорбензил)гидроксиламин.

Также могут быть использованы смазывающие средства, известные на современном уровне техники, такие как LUROL® 6534 (DSF-36) и LUROL® SF 8973A (Goulston Technologies, Inc.) или смазочный материал Witco (органически модифицированный полидиметилсилоксан) (Crompton Corporation). Другие смазки включают минеральные масла и сложные эфиры жирных кислот, содержащие от 8 до 22 атомов углерода в жирнокислотной части и от 1 до 22 атомов углерода в спиртовой части. Конкретные примеры включают метиловый эфир пальмитиновой кислоты, изобутилстеарат и 2-этилгексиловый эфир жирных кислот сала, сложные эфиры полиолов и карбоновых кислот, сложные эфиры кокосовых жирных кислот или глицерин и алкоксилированный глицерин, силиконы, диметилполисилоксан, полиалкиленгликоли и сополимеры этиленоксида/пропиленоксида, а также другие комбинации, включающие стеарат магния и высшие жирные кислоты пальмитиновой/стеариновой кислоты.

Спандекс предпочтительно должен проявлять превосходную смазывающую способность, статическое сопротивление и стабильность при длительном хранении. Например, спандекс может быть обработан составом для обработки волокон, содержащим полидиметилсилоксан, диорганополисилоксан, содержащий полиоксиалкиленовую функциональную группу, и антиоксидант. Антиоксидант может иметь прямую или разветвленную цепь и может быть линейным или циклическим. В случае структур с прямой цепью конечной группой молекулярной цепи может быть триметилсилоксигруппа или диметилгидроксисилоксигруппа. Такой состав для обработки волокна может содержать, например, 100 мас. частей диметилполисилоксана, имеющего вязкость от 3 до 30 мм2/сек при 25°С, и от 0,5 до 50 мас. частей диорганополисилоксана с полиоксиалкиленовой функциональной группой.

Изобретение также предусматривает упаковки для поставки спандекса, содержащие центральную часть (например, цилиндрическую центральную часть) и спандекс согласно настоящему изобретению, намотанный на центральную часть.

В другой форме осуществления изобретения изобретение предусматривает предметы одежды и одноразовые продукты индивидуальной гигиены, изготовленные из спандекса.

Приведенные ниже примеры предназначены только для иллюстративных целей и не предназначены для ограничения объема прилагаемой формулы изобретения.

Пример 1

160 граммов полиола политетрагидрофурана (PTHF) с молекулярным весом 2000 и 26 граммов этоксилированного бисфенола А (ЕВА), содержащего 4 моля этиленоксида, отвешивали в колбу объемом 1 л, оборудованную мешалкой, термометром и входным каналом для подачи азота/вакуума и нагревали до 110°F. Затем добавляли 58 граммов 4,4'-метилен-бис(фенилизоцианата) (MDI), давали выделиться теплу и нагревали до 160°F. Реакции позволяли идти при 160-165°F в течение часа под вакуумом, после чего проверяли избыток NCO. Добавляли 224 грамма диметилацетамида с получением 50%-ного раствора и охлаждали до 80°F для удлинения цепи. Раствор для реакции удлинения цепи готовили с использованием 75% этилендиамина, 15% 1,2-диаминопропана, 10% диэтиламина, 0,4% CDSA гидроксиламина, 0,5% IRGANOX® 245 (фенольный антиоксидант производства Ciba Specialty Chemicals, Tarrytown, NY), 0,25% IRGANOX® MD 1024 (фенольный антиоксидант производства Ciba Specialty Chemicals, Tarrytown, NY) и антиблокирующего агента. После перемешивания в течение часа под вакуумом раствор для получения волокна спандекс переносили в широкогорлый сосуд объемом в 1 кварту. Пленки откидывали на стекло и сушили в термостате в атмосфере азота в течение 1 часа при 150°F. Предел прочности на разрыв измеряли у пленок до и после нагревания до 300°F в течение 30 минут, а модули - до и после нагревания до 265°F в течение 30 минут. Сохранение свойств в примере 1 показано в таблице 1.

Пример 2

Процедура, использованная в примере 2, была такой же, как в примере 1, за исключением того, что было использовано 156 граммов полиола политетрагидрофурана (PTHF) и 31 грамм этоксилированного бисфенола А (ЕВА) с 6 молями этиленоксида. Сохранение свойств в примере 2 показано в таблице 1.

Пример 3

Процедура, использованная в примере 3, была такой же, как в примере 2, за исключением того, что в примере 3 была использована температура реакции от 180 до 185°F. Сохранение свойств в примере 3 показано в Таблице 1.

Пример 4

Процедура, использованная в примере 4, была такой же, как в примере 1, за исключением того, что не был использован антиблокирующий агент. Сохранение свойств в примере 4 показано в таблице 1.

Сравнительный пример А

В сравнительном примере А не был использован этоксилированный бисфенол А (ЕВА). Проводили реакцию 200 граммов полиола политетрагидрофурана (PTHF) с молекулярным весом 2000 и 45 граммов 4,4'-метилен-бис(фенилизоцианата) (MDI) в колбе на 1 л при 200-205°F в течение одного часа. После того как удавалось достигнуть правильного избытка NCO, смесь разбавляли до 50%-ного содержания твердого вещества диметилацетамидом, охлаждали до 80°F и добавляли необходимые амины, совместно со стабилизаторами и антиблокирующим агентом (как описано в примере 1). На сухих пленках измеряли предел прочности на разрыв до и после нагревания до 300°F в течение 30 минут и модули до и после нагревания до 265°F в течение 30 минут.

Сохранение свойств в сравнительном примере А показано в таблице 1. Состав и реакционные свойства сравнительного примера А показаны в таблице 2.

Примеры 5, 6 и 7

Примеры 5, 6 и 7 были выполнены с использованием процедуры, описанной в примере 1. В примерах 5-7 настоящего изобретения этоксилированный бисфенол А (ЕВА) содержал 6 молей этиленоксида. Содержания влаги/калия в миллионных долях (ppm) для примеров 5, 6 и 7 были равны 530/12, 250/6,2 и 250/15 соответственно. Рецептуры, использованные в примерах 5, 6 и 7, показаны в таблице 2. Свойства примеров 5, 6 и 7 показаны в таблице 3.

Сравнительный пример В

Сравнительный пример В был получен, как описано в примере 1, без использования этоксилированного бисфенола А (ЕВА). Рецептура, использованная в сравнительном примере В, показана в таблице 2. Свойства сравнительного примера В показаны в таблице 3.

Примеры 8, 9 и 10

Аналогично приведенным выше примерам примеры 8, 9 и 10 были получены с использованием смеси, содержавшей 20% этоксилированного бисфенола А (ЕВА) с 6 молями этиленоксида, но с различными содержаниями влаги и калия (250/15; 250/6,2 и 530/12 соответственно). Рецептуры, использованные в примерах 8, 9 и 10, показаны в таблице 2. Свойства примеров 8, 9 и 10 показаны в таблице 4.

Сравнительный пример С

Рецептура, использованная в сравнительном примере С, показана в таблице 2. Свойства сравнительного примера С показаны в таблице 4.

Улучшение в % сохранения свойств согласно настоящему изобретению отчетливо демонстрируется при сравнении с результатами, показанными для сравнительного примера С. Эти результаты демонстрируют влияние высокой концентрации калия в примере 8 на сохранение модуля растяжения и лучшее сохранение свойств в примерах с использованием этоксилированного бисфенола А (ЕВА) по сравнению со сравнительным примером. Фиг.1-2 дают графическое представление улучшенного сохранения модулей растяжения и восстановления в примерах 8-10.

Процедуры испытаний

Вязкость

Вязкость измеряли с помощью вискозиметра Брукфилда, модель LV-DVII+, имеющего LV-шпиндели 1-4. Смолы с высокой вязкостью и предполимеры измеряли при 25,6°С с использованием шпинделя SC4-25. Показания при измерениях в высоковязких смолах и предполимерах снимали с пятиминутными интервалами только после того, как исследуемый материал находился в вискозиметре в течение двадцати минут. Измерение считали последним после того, как два последовательных показания совпадали.

Испытание на удлинение

Образец материала, подлежащего испытанию, штамповали с помощью эталона размером в один дюйм, маркируя образец в двух местах с интервалом в один дюйм. Соблюдали осторожность, чтобы образец не был растянут больше чем на 300%. После совмещения первой отметки с нулевой точкой на линейке длиной двадцать дюймов образец растягивали до тех пор, пока он не разрывался. В момент разрыва отмечали положение второй отметки на линейке. Процент удлинения рассчитывали, вычитая исходную длину из длины по второй отметке при разрыве и умножая на сто.

Испытание на модуль упругости

Образец материала, подлежащего испытанию, нарезали на куски размером примерно по 12 дюймов при помощи ножниц или ножниц 12" калибра и немедленно испытывали с помощью прибора Sintech, оборудованного тензодатчиком с пределами показаний шкалы 1-500 г. Внимательно следили за тем, чтобы испытываемые материалы перед испытанием не были растянуты.

Испытание на сопротивление растяжению

Сопротивление растяжению материала, подлежащего испытанию, измеряли с помощью сферического динамометрического стенда, имеющего вращающийся шпиндель диаметром1/2" и вертикально расположенный пружинный датчик, который регистрировал силу в унциях или фунтах. Весы были снабжены блоком, который необходимо было установить на расстоянии, примерно равном 4 дюймам, от шпинделя динамометрического стенда.

Образец материала, подлежащего испытанию, оборачивали вокруг блока весов или вокруг эквивалента блока. Затем приводили в движение шпиндель динамометра. В то время как шпиндель вращался, свободные концы образца оборачивались вокруг шпинделя до тех пор, пока не захватывались концы, и образец не начинал вращаться целиком. После этого регистрировали максимальную нагрузку в фунтах.

Приготовление пленки

Пленку получали, выливая подходящее количество раствора полимера на стеклянную пластинку и используя нож Гарднера 0,060 для распределения пробы на желаемую длину. Полученную пленку сушили в термостате в атмосфере азота при 150°F в течение часа.

Процедура крашения под давлением

Эту процедуру выполняли на нарезанных полосках пленки с использованием красильной машины Polymat. Испытуемые образцы помещали в различные стаканы машины, изготовленные из нержавеющей стали, содержащие по 200 куб. см деионизированной воды, рН которой был доведен до 4,5-5,0, а затем закрывали крышкой. Испытание производили при трех значениях температуры: 230°F, 250°F и 265°F, в течение часа, после чего образцы полностью высушивали и давали им возможность восстановиться. Затем измеряли сопротивление растяжению, удлинение при разрыве и модуль упругости обработанных пленок для определения сохранения вышеуказанных свойств.

Патенты, заявки на патенты и публикации, процитированные в данной работе, полностью включены в нее посредством ссылок.

Специалисту в данной области техники из приведенного выше описания будут очевидны различные модификации изобретения, кроме тех, которые описаны в данной работе. Такие модификации должны входить в объем прилагаемой формулы изобретения.

Реферат

Изобретение относится к химии полиуретанов, а именно к усовершенствованным составам спандекса, являющегося продуктом реакции, по меньшей мере, одного полимерного гликоля и, по меньшей мере, одного полиола, имеющего алкоксилированную ароматическую функциональную группу с, по меньшей мере, одним органическим диизоцианатом с последующей полимеризацией полученного защищенного гликоля, по меньшей мере, с одним диамином. В качестве полиола, имеющего алкоксилированную ароматическую функциональную группу, используют алкоксилированный дифенол или алкоксилированный дигидрофенол. Описан способ получения спандекса, включающий помимо стадий приготовления защищенных изоцианатом полиолов и полимеризации последних с диаминами также стадии формования из реакционной смеси, формования из расплава, сухого формования или мокрого формования полиуретана. Спандекс обладает лучшей устойчивостью к высокотемпературному окрашиванию с минимальной потерей физических свойств, таких как упругое восстановление формы. 15 н. и 44 з.п. ф-лы, 5 ил., 4 табл.

Комментарии