Биоразлагаемый сополимер и изделия из пластика, включающие биоразлагаемый сополимер - RU2137784C1

Код документа: RU2137784C1

Описание

Изобретение относится к биодеградируемым сополимерам и изделиям из пластика, включающим такие биодеградируемые сополимеры.

Полимеры находят использование в различных изделиях из пластика, включая пленки, пластины, волокна, пенистые материалы, формованные изделия, адгезивы и многие другие специальные изделия. Для применений в сфере упаковочных материалов, сельскохозяйственных материалов, товаров домашнего хозяйства и товаров персонального использования полимеры обычно имеют короткий цикл (менее 12 месяцев) использования. Например, в пищевой упаковке полимеры играют роль защитного агента и быстро освобождаются после того, как расходуется содержимое упаковки. Товары домашнего использования, такие как бутылки с моющими веществами и салфетки тотчас выбрасывают после того как используют указанный товар.

Большинство этих материалов из пластика оказываются в потоке твердых отходов, занимая быстро исчезающее и все более дорожающее земное пространство. В то время как предпринимались некоторые усилия по проведению процесса рецикла, природа полимеров и пути их получения и превращения в продукты ограничивают количество возможных употреблений процессов рецикла. Повторная переработка даже чистых полимеров приводит в результате к деструкции материала и, следовательно, к плохим механическим свойствам продукта. Различные марки химически подобных пластиков (например, полиэтиленов различной молекулярной массы, используемых в качестве молочных пакетов и хозяйственных пакетов), смешанных после того как их соберут, может вызвать проблемы, связанные с переработкой, что делает восстановленный материал материалом низкого качества или неиспользуемым.

Поглощающие изделия, такие как пеленки, санитарные салфетки и панталоны и им подобные, включают несколько различных пластиков. В этих случаях процесс рецикла является особенно дорогим, потому что труден в отделении отдельных компонентов. Изделия одноразового использования этого типа обычно включают определенного типа материал, проницаемый для жидкости, для верхнего покрытия, поглощающую центральную часть и материал, непроницаемый для жидкости, для нижнего покрытия. До сих пор такие поглощающие структуры изготавливались с использованием в качестве материала для верхнего покрытия тканых, нетканых или пористых пленкообразующих полиэтиленовых или полипропиленовых материалов. Материалы для нижнего покрытия обычно включают гибкие полиэтиленовые пластины. Материалы поглощающей центральной части обычно включают волокна из древесной пульпы или волокна из древесной пульпы в комбинации с поглощающими желирующимися материалами. Хотя такие изделия в значительной степени включают материалы, которые, как полагали, в конечном счете будут деградировать, и хотя изделия этого типа вносят очень малый вклад в общие твердые отходы, производимые потребителями каждый год, тем не менее существует необходимость в разработке таких изделий одноразового использования из материалов, которые являются компостируемыми.

Обычное поглощающее изделие одноразового использования уже в большей степени является компостируемым. Обычная пеленка одноразового использования, например, состоит приблизительно на 80% из компостируемых материалов, например волокон из бумажной пульпы и им подобных материалов. В процессе компостирования загрязняющие поглощающие изделия одноразового использования разрывают и смешивают с органическими отходами по существу до компостирования. После окончания компостирования частицы, которые не подверглись компостированию, отсеивают. Таким образом, даже сегодняшние поглощающие изделия могут быть успешно переработаны на компостирующих заводах.

Тем не менее существует необходимость в снижении количества некомпостируемых материалов в поглощающих изделиях одноразового использования. Существует конкретная необходимость в замене полиэтиленовых нижних покрытий в поглощающих изделиях пленками из компостируемого материала, непроницаемыми для жидкости, потому что нижнее покрытие обычно представляет один из наиболее некомпостируемых компонентов обычного поглощающего изделия одноразового использования.

Кроме того, будучи компостируемыми, пленки, примененные в качестве нижних покрытий для поглощающих изделий, должны удовлетворять многим другим эксплуатационным характеристикам. Например, смолы должны быть термопластичными, так чтобы могли быть применены обычные способы переработки пленки. Эти способы включают полив пленки или экструзию пленки с раздувом однослойных структур и полив или соэкструзию пленки с раздувом многослойных структур. Другие способы включают экструзионное покрытие одного материала на другой или с обеих сторон компостируемого субстрата, такого как другая пленка, нетканое волокно или бумажное волокно.

Другие свойства также являются существенными в операциях превращения продукта, где используют пленки для изготовления поглощающих изделий. Свойства, такие как предел прочности при растяжении, модуль упругости при растяжении, сопротивление раздиру и температура термического размягчения, определяют в значительной степени насколько хорошо пленка будет эксплуатироваться на перерабатывающих линиях.

Кроме вышеупомянутых свойств, необходимо учитывать свойства, предъявляемые конечным потребителем поглощающего изделия. Свойства пленки, такие как ударная вязкость, сопротивление проколу и влагопропускание, являются важными, так как они влияют на продолжительность эксплуатации поглощающего изделия и емкость в процессе носки.

Как только избавляются от поглощающего изделия и оно входит в процесс компостирования, другие свойства становятся важными. Независимо от того, измельчаются или нет входящие отходы, важно, чтобы пленка или большие фрагменты пленки подвергались первоначально разрушению до гораздо более мелких частиц в процессе начальной стадии компостирования. Иначе говоря, пленки или большие фрагменты пленки могут быть отсеяны из потока компоста и могут никогда не стать частью конечного компоста.

Ранее были изучены биодеградируемость и физические свойства различных полигидроксиалканоатов. Полигидроксиалканоаты являются полиэфирными соединениями, продуцируемыми различными микроорганизмами, такими как бактерии и морские водоросли. Несмотря на то что полигидроксиалканоаты представляли общий интерес из-за их биодеградируемой природы, их действительное использование в качестве пластичных материалов было затруднено из-за их термической нестабильности. Например, поли-3-гидроксибутират (PHB) является естественным продуктом хранения энергии бактерий и морских водорослей и присутствует в виде дискретных гранул в пределах цитоплазмы клетки. Однако в противоположность другим биологически полученным полимерам, таким как протеины и полисахариды, PHB является термопластичным полимером, обладающим высокой степенью кристалличности и точно выраженной температурой плавления около 180oC. К сожалению, PHB становится нестабильным и деструктирует при повышенных температурах вблизи его температуры плавления. Вследствие этой термической нестабильности коммерческие применения PHB были чрезвычайно ограничены.

В результате исследователи изучили другие полигидроксиалканоаты, такие как поли(3-гидроксибутират-со-3-гидроксивалерат) (PHVB), в надежде найти полигидроксиалканоаты, обладающие достаточной термической стабильностью и другими полезными химическими и физическими свойствами для использования в практических целях. К сожалению, полигидроксиалканоаты, такие как PHB и PHVB, трудно перерабатывались в пленки, пригодные для применений в качестве нижнего покрытия. Как обсуждалось ранее, термическая неустойчивость PHB делала такую переработку практически невозможной. Кроме того, медленные скорости кристаллизации и характеристики текучести PHB и PHVB делали трудной переработку пленки. Примеры гомополимера PHB и сополимеров PHVB описывают в патенте США 4393167, Holmes et.al., опубликованном 12 июля 1983, и в патенте США 4880592, опубликованном 14 ноября 1989. Сополимеры PHVB являются коммерчески доступными из Imperial Chemical Indastries под торговой маркой BIOPOL. Сополимеры PHVB в настоящее время производят с содержанием валерата в области от около 5 до около 24 мол.%. Увеличение содержания валерата снижает температуру плавления, кристалличность и жесткость полимера. Обзор технологии BIOPOL представляют в Bisness 2000+(Winter, 1990).

Благодаря низкой скорости кристаллизации пленка, изготовленная из PHVB, будет липкой сама по себе даже после охлаждения; значительная часть PHVB остается аморфной и липкой в течение продолжительного периода времени. В операциях отливки пленки, где пленку немедленно охлаждают на охлаждающих валках после того как она покидает экструзионную головку, расплав PHVB часто прилипает к валкам, замедляя скорость, с которой может быть переработана пленка, или даже предотвращая процесс наматывания пленки. В пленках, полученных раздувом, остаточная липкость PHVB заставляет трубчатую пленку слипаться, после того как ее охлаждают и сдавливают для намотки.

Патент США 4880592, Martini et.al., опубликованный 14 ноября 1989, раскрывает способы получения PHVB монослоя пленки для применений в качестве нижнего покрытия пеленки за счет соэкструдирования PHVB между двумя слоями полимера, например полиолефина, растяжения и ориентации многослойной пленки и затем сдирания полиолефиновых слоев, после того как PHVB было предоставлено время для кристаллизации. Остающуюся пленку PHVB затем ламинируют либо водорастворимыми пленками, либо водонерастворимыми пленками, такими как поливинилиденхлоридными или другими полиолефинами. К сожалению, такие решительные и громоздкие меры переработки являются необходимыми при попытке избежать присущие этому полимеру трудности, связанные с переработкой PHVB в пленки.

На основании приведенного выше, существует необходимость в изделиях из пластика, которые могут биодеградировать. В действительности такие биодеградируемые изделия будут облегчать "рециклизацию" изделий из пластика в другие употребляемые продукты, верхний слой почвы, за счет компостирования. Для удовлетворения этой необходимости существует предварительная необходимость в биодеградируемом полимере, который являлся бы способным к тому, чтобы быть легко перерабатываемым в изделие из пластика для использования в таких санитарных изделиях одноразового использования.

Цель настоящего изобретения состоит в получении биодеградируемого полигидроксиалканоатного сополимера.

Еще одной из целей настоящего изобретения является создание изделий из пластика, включающих биодеградируемый полигидроксиалканоат.

Еще одной из целей настоящего изобретения является создание способа использования биодеградируемого полигидроксиалканоата для изготовления изделий из пластика.

Еще одной из целей настоящего изобретения является создание санитарного изделия одноразового использования, включающего пленку, содержащую биодеградируемый полигидроксиалканоат.

Настоящее изобретение относится к новым биодеградируемым полигидроксиалканоатным сополимерам, содержащим по крайней мере два статистически повторяющихся мономерных звена.

Настоящее изобретение далее

относится к изделиям из пластика, содержащим биодеградируемый сополимер, где сополимер включает по крайней мере два статистически

повторяющихся мономерных звена, где первое мономерное звено имеет

формулу

где R1 представляет H, или C1 или C2-алкил;

n = 1 или 2;

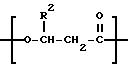

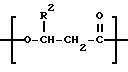

второе мономерное звено имеет формулу

где R2 представляет C4, C5, C6, C7, C8, C9, C10, C11, C12, C13, C14, C15, C16, C17, C18 или C19-алкил или алкенил; и где по крайней мере 50% статистически повторяющихся мономерных звеньев имеют структуру первого мономерного звена. Такие изделия из пластиков включают пленки, пластины, волокна, пенистые материалы, формованные изделия, нетканые волокна, эластомеры и адгезивы.

Настоящее изобретение далее относится к поглощающему изделию, включающему проницаемое для жидкости верхнее покрытие, непроницаемое для жидкости биодеградируемое нижнее покрытие, включающее пленку, содержащую биодеградируемый PHA, и поглощающую центральную часть, расположенную между верхним покрытием и нижним покрытием.

Настоящее изобретение отвечает на необходимость в биодеградируемом сополимере, который является способным легко перерабатываться в изделия из пластиков. Далее настоящее изобретение отвечает на необходимость в поглощающих изделиях из пластика одноразового использования с повышенной биодеградируемостью и/или компостируемостью.

Термин "ASTM", как он использован здесь, обозначает Американское общество по испытанию и материалам.

Термин "включающий", как он использован здесь, обозначает, что могут быть добавлены другие стадии и другие ингредиенты, которые не влияют на конечный результат. Этот термин включает термины "состоящий из" и "по существу состоящий из".

Термин "алкил", как он использован здесь, обозначает насыщенную углеродсодержащую цепь, которая может быть неразветвленной или разветвленной; и замещенной (моно- или поли-) или незамещенной.

Термин "алкенил", как он использован здесь, обозначает углеродсодержащую цепь, которая может быть мононенасыщенной (т.е. одна двойная связь в цепи) или полиненасыщенной (т.е. две или более двойных связей в цепи);неразветвленной или разветвленной; и замещенной (моно- или поли-) или незамещенной.

Термин "PHA", как он использован здесь, обозначает полигидроксиалканоат согласно настоящему изобретению.

Термин "PHB", как он использован здесь, обозначает гомополимер поли-3-гидроксибутирата.

Термин "PHBV", как он использован здесь, обозначает сополимер поли(3-гидроксибутирата-со-3-гидроксивалерата).

Термин "биодеградируемый", как он использован здесь, обозначает способность соединения к полной деградации до CO2 и воды или биомассы за счет микроорганизмов и/или естественных факторов окружающей среды.

Термин "компостируемый", как он использован здесь, обозначает материал, который отвечает следующим трем требованиям: 1) материал является способным перерабатываться в компостирующем устройстве для твердых отходов; 2) если материал переработан таким образом, то материал будет окончательным материалом в конечном компосте; 3) если компост используют в почву, то материал будет полностью деградировать в почве.

Например, нет необходимости полимерному пленочному материалу, присутствующему в твердых отходах, подвергнутому переработке в компостирующем устройстве, быть окончательным в конечном компосте. Некоторые компостирующие устройства подвергают поток твердых отходов воздушной классификации до проведения дальнейшей переработки, для того чтобы разделить бумагу и другие материалы. Полимерная пленка будет, наиболее вероятно, отделяться от потока твердых отходов при такой воздушной классификации и поэтому не будет перерабатываться в компостирующем устройстве. Тем не менее это может быть еще "компостируемый" материал согласно вышеприведенному определению, потому что он "способен" быть переработанным в компостирующем устройстве.

Требование, чтобы материал являлся окончательным в конечном компосте, обычно обозначает, что он подвергается переходу в форму, деградируемую в процессе компостирования. Обычно поток твердых отходов будет подвергаться стадии разрушения в ранней стадии компостирующего процесса. В результате полимерная пленка будет присутствовать скорее в виде кусков, чем в виде целой пластины. В конечной фазе процесса компостирования окончательный компост будет подвергаться стадии отсеивания. Обычно полимерные куски не будут проходить через сита, если они сохраняют размер, который они имели сразу после стадии измельчения. Компостируемые материалы будут терять их целостность в достаточной степени в процессе компостирования, позволяя частично разрушенным кускам проходить через сита. Однако предполагают, что компостирующее устройство может подвергать поток твердых отходов очень интенсивному измельчению и более грубому отсеиванию, в случае чего недеградируемые полимеры подобные полиэтилену будут отвечать требованию (2). Поэтому отвечать требованию (2) не является достаточным для материала, который будет компостируемым в пределах настоящего определения.

То что отличает компостируемый материал, как он определен здесь, от материала подобного полиэтилену составляет требование (3), когда материал полностью биодеградирует в почве. Это требование биодеградируемости является не достаточным для процесса компостирования или использования при компостировании в почве. Твердые отходы и компост, полученный из них, могут содержать все виды небиодеградируемых материалов, например песок. Однако, для того чтобы избежать накопления продуктов деятельности человека в почве, в настоящем изобретении требуется, чтобы такие материалы были полностью биодеградируемыми. Иными словами, совсем нет необходимости в том, чтобы этот процесс биодеструкции был быстрым. Поскольку материал сам по себе и промежуточные продукты разложения не являются токсичными или, иначе говоря, загрязняющими почву или урожай, вполне приемлемо, чтобы их биодеструкция протекала в течение нескольких месяцев или даже лет, так как требуется только избегать накопления продуктов деятельности человека в почве.

Все отношения сополимерных композиций, приведенных здесь, относятся к мольным отношениям, если не оговорено особо.

Настоящее изобретение относится к биодеградируемым сополимерам, которые являются неожиданно легко перерабатываемыми в изделия из пластиков, особенно в пленки, по сравнению с гомополимером PHB и сополимером PHBV.

Термин "изделие из пластика", как он использован здесь, обозначает сополимер, переработанный в пленку, пластину, волокно, пенистый материал, формованное изделие, нетканое волокно, эластомер или адгезив.

PHAs пригодные для переработки в изделия из пластика настоящего изобретения включают по крайней мере два статистически повторяющихся мономерных звена (RRMU).

Первое RRMU имеет формулу

где R1 представляет H, или C1 или C2-алкил

и n = 1 или 2;

второе RRMU имеет формулу

где R2 представляет C4, C5, C6, С7, C8, C9, C10, C11, C12, C13, C14, C15, C16, C17, C18 или C19 -алкил или алкенил.

В одном из вариантов настоящего изобретения по крайней мере 50%, но меньше чем 100% RRMUs имеют структуру первого RRMU; более предпочтительно по крайней мере около 60%; более предпочтительно по крайней мере около 70%; более предпочтительно по крайней мере около 80%; и еще более предпочтительно по крайней мере около 90%.

Когда PHA, относящиеся к настоящему изобретению, перерабатывают в пленку, пластину или мягкое эластичное волокно, предпочтительно от около 50% до около 99.9% RRMUs имеют структуру первого звена RRMU; более предпочтительно от около 80% до около 99.5%, еще более предпочтительно от около 90% до около 99%.

Когда PHA, относящиеся к настоящему изобретению, перерабатывают в обычное волокно или формованное изделие (например, формованием литьем под давлением или выдувным формованием), предпочтительно от около 80% до около 99.5% первого из RRMUs имеют структуру первого звена RRMU; более предпочтительно от около 90% до около 99.5%; еще более предпочтительно от около 95% до около 99.5%.

Когда РНА, относящиеся к настоящему изобретению, перерабатывают в эластомер или адгезив, предпочтительно около 50% RRMUs имеют структуру первого RRMU.

Когда РНА, относящиеся к настоящему изобретению, перерабатывают в нетканое волокно, предпочтительно от около 85% до около 99.5% RRMUs имеют структуру первого RRMU, более предпочтительно от около 90% до около 99.5%; еще более предпочтительно от около 95% до около 99.5%.

В одном из вариантов настоящего изобретения R1 представляет C1 -алкил и n = 1, тем самым образуя мономерное повторяющееся звено 3-гидроксибутирата.

В другом варианте настоящего изобретения R1 представляет C2-алкил и n = 1, тем самым образуя мономерное повторяющееся звено 3-гидроксивалерата.

В другом варианте настоящего изобретения R1 представляет H и n = 2, тем самым образуя мономерное повторяющееся звено 4-гидроксибутирата.

В другом варианте настоящего изобретения R1 представляет H и n = 1, тем самым образуя мономерное повторяющееся звено 3-гидроксипропионата.

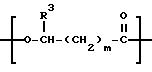

В другом варианте сополимеры, пригодные в настоящем изобретении, включают одно или более дополнительных звеньев RRMUs, имеющих общую

формулу

где R3 представляет H или C1, C2, C3, C4, C5, C6, C7, C8, C9, C10, C11, C12, C13, C14, C15, C16, C17, C18 или C19- алкил или алкенил; и m = 1 или 2; и где дополнительный RRMUs не является таким же как первый RRMU или второй RRMU. Предпочтительно сополимер включает 3, 4, 5, 6, 7, 8, 9, 10, 11, 12, 13, 14, 15, 16, 17, 18, 19, 20 или более различных RRMUs.

В предпочтительном варианте настоящего изобретения R3 представляет C1, C2, C3, C4, C5, C6, C7, C8, C9, C10, C11, C12, C13, C14, C15, C16, C17, C18 или C19-алкил или алкенил; и m = 1.

В предпочтительном варианте настоящего изобретения R3 представляет C1-алкил и m = 1, тем самым образуя мономерное повторяющееся звено 4-гидроксибутирата.

В другом предпочтительном варианте настоящего изобретения R3 представляет C2-алкил и m = 1, тем самым образуя мономерное повторяющееся звено 4-гидроксивалерата.

В другом предпочтительном варианте настоящего изобретения R3 представляет H и m = 2, тем самым образуя мономерное повторяющееся звено 4-гидроксибутирата.

В другом предпочтительном варианте настоящего изобретения R3 представляет H и m = 1, тем самым образуя мономерное повторяющееся звено 4-гидроксипропионата.

Предпочтительно новые биодеградируемые PHAs, включающие два RRMUs имеют первое RRMU, имеющее формулу

где R1 представляет H или C1 или C2-алкил и n = 1 или 2; и

второе RRMU имеет формулу

где R1 представляет C1 или C2 и n = 1, R2 представляет C12, C13, C14, C15, C16, C17, C18 или C19-алкил или алкенил; если R1 представляет C1 или C2 и n равно 2. R2 представляет C4, C5, C6, C7, C8, C9, C10, C11, C12, C13, C14, C15, C16, C17, C18 или C19-алкил или алкенил; и если R1 представляет H и n равно 1 или 2. R2 представляет C4, C5, C6, C7, C8, C9, C10, C11, C12, C13, C14, C15, C16, C17, C18 или C19-алкил или алкенил; и где по крайней мере 50% RRMUs имеют структуру первого RRMU. Предпочтительно R2 представляет алкил.

Предпочтительно новые PHAs включают три RRMUs, где первое RRMU имеет формулу

где R1 представляет H или C1 или C2-алкил и n = 1 или 2;

второе RRMU имеет формулу

где R2 представляет C4, C5, C6, C7, C8, C9, C10, C11, C12, C13, C14, C15, C16, C17, C18 или C19-алкил или алкенил;

и третье RRMU имеет формулу

где R1 представляет H или C1, C2, C3 , C4, C5, C6, C7, C8, C9, C10, C11, C12, C13, C14, C15, C16, C17, C18 или C19-алкил или алкенил и m = 1 или 2; где по крайней мере 50% RRMUs имеют структуру первого RRMU и где третьи RRMUs не являются такими же как первое повторяющееся мономерное звено, или второе повторяющееся мономерное звено.

Синтез биодеградируемых PHAs.

Биодеградируемые PHAs согласно настоящему

изобретению

могут быть получены с помощью синтетической химии или с помощью биологических методов. Химический подход включает полимеризацию β- лактоновых мономеров с раскрытием цикла, как

описано ниже.

Катализаторы или инициаторы могут быть различными материалами, такими как алюмоксаны, дистанноксаны или алкоксицинк и алкоксиалюминиевые соединения (смотри Agostini, D.E.., J.B.Lando

and J.R.Shelton,

Polym. Sci. ,Part A-l, Vol.9, pp. 2775-2787 (1971); Gross, R.A., Y.Zhang, G. Konrad and R.W.Lenz, Macromolecules, Vol.21, pp. 2657-1668 (1988); and Dubois, P. , I.Barakat, R.Jerome

and P.Teyssie,

Macromolecules, Vol., 26, pp. 4407-4412 (1993); Le Borgne, A. , and N.Spassky, Polymer, Vol., 30, pp. 2312-2319 (1989); Tanahashi, N., and Y.Doi, Macromolecules, Vol., 24, pp.

5732-5733 (1991);

Hori.Y., M Suzuki, Y.Takahashi, Y.Ymaguchi and T.Nashishita, Macromolecules, Vol., 26, pp.4388-4390 (1993); and Kemnitzer, J.E., S. P. McCarty and R. A.Gross, Macromolecules, Vol.,

26, pp.1221-1229

(1993)). Получение изотактических полимеров может сопровождаться полимеризацией энантиомерночистого мономера и нерацимизирующего инициатора, либо с сохранением, либо с инверсией

конфигурации

стереоцентра, либо за счет полимеризации рацемического мономера с инициатором, который преимущественно полимеризует один энантиомер. Например:

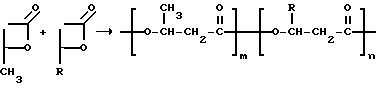

Статистический сополимер PHB/PHA

R=CH2(CH2)yCH3, y≥1

Естественно полученные PHAs являются изотактическими и имеют R-абсолютную конфигурацию при стереоцентрах в основной полимерной цепи. Напротив, могут быть получены изотактические полимеры, где конфигурация стереоцентров может быть преимущественно S-конфигурацией. Оба изотактических материала будут иметь одинаковые физические свойства и в основном одну и ту же реакционную способность, за исключением случаев, когда включают стереоспецифический агент, такой как фермент. Атактические полимеры, полимеры со статистическим вхождением стереоцентров R и S, могут быть получены из рацемических мономеров и инициаторов или катализаторов полимеризации, которые не оказывают предпочтения никакому энантиомеру, в то время как такие инициаторы или катализаторы часто полимеризуют мономеры высокой оптической чистоты до изотактических полимеров (например, дистанноксановый катализатор) (смотри Hori, Y., M Suzuki, Y.Takahashi, Y.Ymaguchi and T.Nashishita, Macromolecules, Vol. , 26, pp.4388-4390 (1993)). Напротив, изотактический полимер может быть получен из рацемических мономеров, если катализатор полимеризации обладает повышенной реакционной способностью по отношению к одному энантиомеру по сравнению с другим. В зависимости от степени предпочтения могут быть получены раздельные R или S стерео-гомополимеры, стрео-блок сополимеры или смесь стрео-блок сополимеров и стерео-гомополимеров (смотри Le Borgne,A., and N. Spassky, Polymer, Vol., 30, pp. 2312-2319 (1989); Tanahashi, N., and Y.Doi, Macromolecules, Vol., 24, pp. 5732-5733 (1991); and Benvenuti, M., and R.W. Lenz, J.Polym.Sci.; Pert A: Polym.Chem.Vol., 29, pp.793-805 (1991)). Известны некоторые инициаторы или катализаторы для получения преимущественно синдиотактического полимера, полимеров с повторяющимися звеньями чередующихся R и S-стереоцентров, из рацемического мономера (смотри Kemnitzer, J.E., S.P. McCarty and R.A.Gross, Macromolecules, Vol., 26, pp.1221-1229 (1993)), тогда как некоторые инициаторы или катализаторы могут давать все три типа стереополимеров (смотри Hocking, P.J. and R.H.Marchessault, Polym.Bull, Vol.30, pp.163-170 (1993)).

Например, получение сополимеров(3-гидроксибутират-со-3-гексаноат-со-3-гидроксиалканоата), где З-гидроксиалканоатный сомономер представляет 3-алкил-β-пропиолактон, где алкильная группа содержит по крайней мере 3 углерода, проводят следующим образом. Принимают соответствующие меры предосторожности, для того чтобы исключить воздух и влагу. Лактоновые мономеры (очищенные, высушенные и хранящиеся в инертной атмосфере), -β- бутиролактон и 3-алкил- β- пропиолактон в желаемом молярном отношении, загружают через сифон или канюлю в высушенную в печи, продутую аргоном и обработанную пламенем ампулу из бор-соликатного стекла или склянку, оборудованную каучуковым затвором. Катализатор полимеризации добавляют в виде раствора в толуоле через сифон. Ампулу осторожно встряхивают для перемешивания реагентов (но не допуская контакта с каучуковым затвором) и затем нагревают в масляной бане при желаемой температуре в течение предписанного промежутка времени. В процессе протекания реакции смесь становится вязкой и может затвердеть. Если получают изотактический полимер, твердый полимер осаждают до полного затвердевания массы. Затем продукт может быть охлажден, удален из ампулы и освобожден от остаточного мономера вакуумной сушкой. Напротив, продукт может быть затем растворен в соответствующем растворителе (например, хлороформе) и выделен осаждением в раствор, не являющийся растворителем (например, эфир-гексановую смесь, 3:1 об./об.) и высушен в вакууме. Молекулярную массу определяют стандартными методами, такими как гельпроникающая хроматография (SEC, известной также как гельпроникающая хроматография или ГПХ). Содержание сомономера в полимере определяют с помощью ядерного магнитного резонанса (ЯМР).

В предпочтительном способе получения PHAs инициатор представляет алкоксид алкилцинка, такой как раскрывают в патентной заявке США под заголовком "Полимеризация бета-замещенных-бета-пропиолактонов, инициированная алкоксидами алкилцинка" L. A.Schechtman and J.J.Kemper, заявляемой Procter and Gamble Company, поданной 28 января 1994. Такие инициаторы имеют общую формулу R1ZnOR2, где R1 и R2 независимо представляют C1-C10-алкил. В предпочтительном способе синтеза инициатор выбирают из группы, состоящей из изопропоксида этилцинка, изопропоксида метилцинка, этоксида этилцинка или метоксида этилцинка; более предпочтительно изопропоксида этилцинка.

Другие сополимеры, полезные в настоящем изобретении, могут быть получены заменой исходных веществ (мономеров) в вышеуказанной процедуре 3-алкил- β-/ лактонами, соответствующими желаемым мономерным звеньям в конечном сополимерном продукте.

Напротив, биологический синтез биодеградируемых PHAs полезных в настоящем изобретении может быть проведен путем ферментации с соответствующим организмом (естественного происхождения или полученным с помощью генной инженерии) с соответствующей питательной средой (одно- или многокомпонентной). Получение поли(3-гидроксиалканоат-со-3- гидроксибутирата) с помощью Aeromonas caviae раскрывают в Европейской патентной заявке N 533144, Shiotani and Kobayashi, опубликованной 24 марта 1993. Биологический синтез может быть также проведен с ботаническими образцами, полученными с помощью генной инженерии, с экспрессией интересующих сополимеров (смотри World Patent Application N 93-02187, Somerville, Poirier and Dennis, опубликованном 4 февраля 1993; и патентной заявке США N 08/108193, Somerville, Nawrath and Poirier, поданной 17 августа 1993; and Poole, R.m, Science, Vol., 245, pp. 1187-1189 (1989)).

Кристалличность.

Объемный процент кристалличности (Фс) полукристаллического полимера (или сополимера) часто определяют тем типом свойств окончательного использования, какими обладает полимер. Например, высококристаллические полимеры (больше 50%) полиэтилена являются прочными и жесткими и пригодны для такого производства, как пластичные молочные контейнеры. Низкокристаллический полиэтилен, с другой стороны, является гибким и прочным и является пригодным для изготовления таких предметов, как упаковки для продуктов и упаковки для мусора. Кристалличность может быть определена несколькими путями, включая рентгеноструктурный анализ, дифференциальную сканирующую калориметрию (ДСК), измерение плотности, и инфракрасную спектроскопию. Наиболее приемлемый способ зависит от материала, который следует испытывать.

Рентгеноструктурный анализ является наиболее подходящим, если мало известно о термических свойствах материала и изменении кристаллической структуры, которая может иметь место. Основной принцип анализа состоит в том, что аморфные части материала пропускают x-лучи в области диффузных или широких углов, в то время как кристаллы подвергают дифракции x-лучи в виде резких, точно определенных углов. Полная пропущенная интенсивность, однако, является постоянной. Это позволяет рассчитывать количество кристаллического материала в образце, если могут быть разделены аморфные и кристаллические интенсивности дифракции x-лучей. Очень точный способ был разработан Ruland, который мог обнаружить различие в процентном содержании кристалличности такое низкое, как 2% (смотри Vonk, C. , F.J.Balta-Capelleje, X-Ray Scattering fom Synthetic Polymers, Elesevier: amsterdam, (1989); and Alexsander.L., X-Ray Diffraction Method in Polymer Science, Robert Kreiger Pub. Co., New York, (1979)).

При плавлении кристаллы требуют фиксированное количество тепла при температуре плавления, переходящей от кристаллического к расплавленному веществу. Эта теплота плавления может быть измерена с помощью ряда термических методов, наиболее популярным из которых является ДСК. Если известна температура плавления 100% кристаллического материала и не происходит значительного отжига, или явления плавление/кристаллизация при нагревании до плавления, тогда с помощью ДСК можно вполне точно определить весовую долю кристалличности (смотри Thermal Characterization of Polymer Materials, E.Turi., Ed. , Academic Press, New York, (1980); and Wunderlichh, B., Macromolecular Physics, Academic Press, New York, (1980)).

Если известны плотности чистого кристаллического и чистого аморфного материалов, тогда измерения плотности материала могут давать степень кристалличности. Это предполагает аддитивность удельных объемов, но это требование полностью соблюдается для полимеров (или сополимеров) гомогенной структуры. Этот способ зависит от осторожности, с которой приготовлен образец, таким образом, чтобы в образце не было пузырей или больших пор.

Если могут быть идентифицированы чисто кристаллические и аморфные полосы поглощения, тогда спектр инфракрасного поглощения служит убедительным способом определения кристалличности (смотри Todokoro, H., Structure of Crystalline Polymers, John Wiley and Sons, New York, (1979)).

Необходимо отметить, что различные методы будут часто давать достаточно различающиеся величины Фc, потому что они основаны на различных физических принципах. Например, измерения плотности часто дают более высокие значения величин, чем данные рентгеноструктурного анализа. Это обусловлено непрерывным изменением плотности на границе раздела между кристаллическим и аморфным полимерным (или сополимерным) материалом. В то время как рентгеноструктурный анализ не регистрирует такого понятия как кристалличность, измерение плотности будет в значительной степени зависеть от этой области на границе раздела фаз.

В общем, PHAs согласно настоящему изобретению предпочтительно имеют кристалличность от около 0.1% до около 99%, измеренную за счет дифракции рентгеновских лучей; более предпочтительно от около 2% до около 80%; еще более предпочтительно от около 20% до около 70%.

Если PHA перерабатывают в пленку, содержание кристалличности в таком PHA составляет более предпочтительно от около 2% до около 65%, измеренной за счет дифракции рентгеновских лучей; более предпочтительно от около 5% до около 50%; еще более предпочтительно от около 20% до около 40%.

Если PHA перерабатывают в пластину, содержание кристалличности в таком PHA составляет более предпочтительно от около 0.1% до около 50%, измеренной за счет дифракции рентгеновских лучей; более предпочтительно от около 5% до около 50%; еще более предпочтительно от около 20% до около 40%.

Если PHA перерабатывают в обычное волокно или ткань из нетканого волокнистого материала, содержание кристалличности в таком PHA составляет более предпочтительно от около 60% до около 99%, измеренной за счет дифракции рентгеновских лучей; более предпочтительно от около 70% до около 99%; еще более предпочтительно от около 80% до около 99%.

Если PHA перерабатывают в мягкое эластичное волокно, содержание кристалличности в таком PHA составляет более предпочтительно от около 30% до около 80%, измеренной за счет дифракции рентгеновских лучей; более предпочтительно от около 40% до около 80%; еще более предпочтительно от около 50% до около 80%.

Если PHA перерабатывают в формованное изделие, содержание кристалличности в таком PHA составляет более предпочтительно от около 10% до около 80%, измеренной за счет дифракции рентгеновских лучей; более предпочтительно от около 20% до около 70%; еще более предпочтительно от около 30% до около 60%.

Если PHA перерабатывают в эластомер или адгезив, содержание кристалличности в таком PHA составляет более предпочтительно ниже чем около 50%, измеренной за счет дифракции рентгеновских лучей; более предпочтительно ниже чем около 30%; еще более предпочтительно ниже чем около 20%.

Температура плавления.

Предпочтительно биодеградируемые PHAs согласно настоящему изобретению имеют температуру плавления (Tm) от около 30oC до около 160oC, более предпочтительно от около 60oC до около 140oC; и еще более предпочтительно от около 90oC до около 120oC.

Изделия из пластика, включающие PHA.

PHAs согласно настоящему изобретению могут перерабатываться в различные изделия из пластика, включая, но не ограничиваясь ими, пленки, пластины, волокна, пенистые материалы, формованные изделия, ткани на основе нетканых волокнистых материалов, эластомеры и адгезивы.

A. Пленки.

В одном из вариантов настоящего изобретения изделие

из пластика представляет пленку. Термин "пленка", как он

использован здесь, обозначает чрезвычайно тонкий, непрерывный кусок вещества, характеризующийся отношением длины к толщине и отношением ширины

к толщине. Несмотря на то, что не предъявляется точного

требования к верхнему пределу толщины, предпочтительно верхний предел будет составлять около 0.254 мм, более предпочтительно 0.01 мм, и еще

более предпочтительно 0.005 мм. Защитная величина любой

пленки зависит от того, насколько она будет однородной, т.е. без дырок или трещин, так как она должна быть эффективным барьером для молекул,

таких как пар атмосферной воды и кислород. Пленка,

полученная по данному изобретению может быть применена в различных изделиях одноразового использования, включающих, но не ограничивающихся ими,

пеленки одноразового использования, обертки, поддающиеся

усадке (например, обертки для пищевых продуктов, обертки для потребительских товаров, обертки для лотков и/или корзин и им подобных изделий)

или мешки (мешки для бакалейно-гастрономических магазинов,

мешки для хранения пищевых продуктов, пакеты для сэндвичей, пакеты, способные к повторному запечатыванию типа "Ziploc®" ,

мешки для мусора и им подобные). В предпочтительном варианте

настоящего изобретения пленка является непроницаемой для жидкости и пригодной для использования в поглощающих санитарных предметах

одноразового использования, таких как пеленки одноразового

использования, женские гигиенические изделия и им подобным. Более предпочтительно пленки, полученные в соответствии с настоящим изобретением,

дополнительно к повышенной биодеградируемости и/или

компостируемости имеют следующие свойства:

а) модуль упругости при растяжении в направлении машины (BD ) от около 6.895•108 дин/см2 до 6.895•109

дин/ см2,

б) сопротивление раздиру MD по крайней мере 70 г на 25.4 мкм толщины,

с) сопротивление раздиру в

направлении перпендикулярном направлению машины (CD) по крайней

мере 70 г на 25.4 мкм толщины,

д) ударную вязкость, по крайней мере, 12 см, измеренную по падению шара,

е) скорость

транспорта влаги ниже чем около 0.0012 г см2 за 6 часов,

ф) модуль при 60oC по крайней мере 5.52•107 дин/см2 и

ж) толщину от около

12 мкм до около 75 мкм.

Методы испытаний для таких эксплуатационных характеристик обсуждены более детально ниже.

До появления настоящей заявки полигидроксиалканоаты изучали для использования в промышленных пластиках, производство которых представляло значительное препятствие для их использования в пластиках. Как обсуждалось выше, полигидроксиалканоаты, такие как РНВ и сополимеры PHBV, являются трудно перерабатываемыми из-за их термической нестабильности. Кроме того, такие полигидроксиалканоаты особенно трудно перерабатывались в пленки вследствие их медленной скорости кристаллизации. Авторы настоящей заявки нашли, что PHA сополимеры по настоящему изобретению, которые включают второй RRMU сомономер, как он определен выше, содержащий алкильный заместитель, по крайней мере из трех углеродов, являются неожиданно легко перерабатываемыми в пленки, особенно по сравнению с РНВ или PHBV. Заявители неожиданно обнаружили, что такие линейные, статистические сополимеры с ограниченным числом средних разветвленных цепей (например, C3-C19) обеспечивают дополнительно к биодеградируемости следующие свойства, особенно по сравнению с РНВ или PHBV: а) более низкую температуру плавления, б) более низкую степень кристалличности и с) улучшенную реологию расплава.

Безотносительно теории, заявители полагают, что характеристики а) и б) достигаются путем исключения второго RRMU из кристаллической решетки первого RRMU, приводя тем самым к снижению температуры термической переработки и улучшенной жесткости и характеристикам удлинения. Заявители полагают, что характеристика с) достигается повышенным переплетением между цепями сополимера благодаря боковым цепям второго RRMU. Такое повышенное переплетение может иметь место за счет увеличенного гидродинамического объема сополимера (например, второе мономерное звено создает петли в спиральной структуре), "крючки" или "ловушки" боковых цепей на основной цепи различных сополимеров во время плавления или пониженный разрыв цепи вследствие более низкой Тпл. (т.е. увеличенное окно термического процесса).

1.Эксплуатационные характеристики и методы испытаний пленок.

Пленка с удовлетворительной характеристикой, такой как компостируемость нижнего покрытия пеленки одноразового использования, должна быть изготовлена из смол или материалов, которые являются биодеградируемыми и должны демонстрировать следующие свойства высокой прочности, отвечать требованию жидкостного барьера, соответствующих модулей или гибкости и адекватно высокой температуры плавления.

Нижнее покрытие пеленок одноразового использования должно обладать достаточной прочностью как в отношении переработки на высокоскоростной перерабатывающей машине для пеленки одноразового использования, так и в отношении обеспечения "влагостойкого" барьера при использовании для ребенка. Оно должно быть достаточно влагостойким, так чтобы одежда или постель (пеленки) ребенка или няни не смачивались или не загрязнялись. Оно должно обладать такими модулями или гибкостью, чтобы в одно и то же время быть достаточно низкими и при этом быть мягким материалом, приятным для того, чтобы быть использованным в качестве внешнего покрытия пеленки для ребенка, но еще достаточно высокими для того, чтобы легко перерабатываться на высокоскоростных машинах для изготовления пеленок одноразового использования без морщин, сгибов или складок. Оно должно обладать достаточным сопротивлением нагреванию, так чтобы не быть деформированным, не плавиться или постоянно терять прочность в обычных условиях горячего хранения или терять однородность на высокоскоростных преобразователях пеленок одноразового использования, которые обычно используют адгезивы горячего расплава для связывания вместе компонентов пеленки одноразового использования.

Пленки, которые являются достаточно прочными и пригодными в качестве биодеградируемых и/или компостируемых нижних покрытий для пеленок одноразового использования, предпочтительно проявляют два свойства: а) сопротивление разрыву от падения веса и б) сопротивление раздиру как в направлении машины для изготовления пленки, так и в направлении, перпендикулярном машине для изготовления пленки. Предпочтительные нижние покрытия выдерживают падение сферического стального шарика с диаметром около 19 миллиметров и массой 27.6-28.6 г с высоты 12 сантиметров, таким образом, что по крайней мере 50% испытаний не приводят ни к каким разрывам (деформация является приемлемой). Предпочтительными материалами являются такие материалы, которые показывают 50% или ниже разрушений при падении шара с высоты более чем 20 сантиметров. Аналогично, приемлемые нижние покрытия показывают средний рост сопротивления раздиру 70 г на толщину материала 25.4 микрон в обоих направлениях машины в продольном и перпендикулярном, когда применяют стандартное устройство для испытания маятник Эльмендорфа, такое как Elmendorf Model No.60-100 по отношению к 16 складкам материала, который был приготовлен без разреза или надреза согласно TAPPI Method Т 4l4om-88. Более предпочтительными являются такие нижние покрытия, которые показывают передачу сопротивлению раздиру 200 или более грамм на толщину в 25.4 микрон в перпендикулярном машине направлении, потому что эти покрытия являются особенно хорошими в том отношении, что избегают разрушения в процессе использования за счет разреза.

Было также найдено, что пленки обладают достаточным барьером для транспорта влаги и тем, что позволяют менее чем 0.0012 граммам синтетической мочи проходить на поглощающее бумажное полотенце на см2 площади при толщине пленки 25.4 микрон в течение каждых 16 часов, когда испытываемую пленку помещали между поглощающей бумагой и обычным поглощающим желированным материалом, содержащим центральную часть пеленки и имитируя давление, которое оказывает ребенок. Специфические условия испытаний заключались в том, что площадь центральной части оказывалась больше, чем площадь испытываемого материала, центральную часть загружают синтетической мочой до ее теоретической емкости и она находится под давлением веса около 35 г/см2 (0.5 psi.).

Было также найдено, что материалы достаточной теплостойкости демострируют теплостойкость по Вика по крайней мере 45oC. Теплостойкость по Вика испытывают, используя Heat Distortion Apparatus Model No.Cs-107 или его эквивалент и модификацию FSTM D-1525. Модификация заключается в приготовлении образца. Готовят пленку размером 19 мм2, толщиной 4.5-6.5 мм для испытаний по Вика на проникновение иглы за счет плавления материала, который следует испытывать, в форме, используя температуру 120oC и давление 7.031•105 г/см2 (10000 psi) (используя Caver или аналогичный пресс) в течение двух минут после периода нагревания по крайней мере в течение 2 минут. Теплостойкость по Вика представляет температуру, при которой игла с плоским окончанием 1 мм2 кругового профиля будет проникать в образец на глубину 0.1 см при нагрузке 1000 г, используя равномерную скорость подъема температуры 50oC в час.

Было также найдено, что материалы с достаточными модулями в направлении машины демонстрируют 1% модули секущего-типа выше по крайней мере 6.895•108 дин/см2 и ниже по крайней мере 6.895•109 дин/см2. Испытания проводят на электронной машине для испытания прочностных свойств, такой как Instron Model 4201. Полоску материала шириной 2.54 см, предпочтительно 0.00254 см толщиной, нарезают в длину около 30 см с направлением длинной части материала параллельно направлению машины. Испытываемую полосу закрепляют в зажимы тестора для испытания прочности таким образом, что масштаб или действительная длина испытываемого материала составляет 25.4 см. Зажимы разводят с медленной скоростью, составляющей 2.54 см в минуту, до 25.4 см в минуту и записывают кривую напряжение - деформация на диаграмме в пределах присоединенного регистрирующего устройства. 1% секущий модуль определяют за счет считывания напряжения или предела прочности при растяжении с диаграммы в точке 1% относительного удлинения. Например, точку 1% деформации достигают, когда расстояние между зажимами увеличивают на 0.254 см. Когда зажимы разводят со скоростью 2.54 см в минуту и регистрирующее устройство работает со скоростью 25.4 см в минуту, точка 1% деформации будет расположена на расстоянии 2.54 см от исходной точки. Характеристику предела прочности при растяжении делят на толщину образца материала, если этот образец имеет другую толщину чем 0.00254 см. Особенно мягкие и поэтому предпочтительные материалы показывают 1% секущий модуль в области от 6.895•108 до 2.068•109 дин/см2.

Так как поглощающие изделия могут испытывать такие высокие температуры, как 140oF (60oC) в процессе хранения на товарных складах или при перевозке в грузовиках или товарных вагонах, важно, чтобы пленка нижнего покрытия и другие компоненты сохраняли их целостность при этих температурах. Хотя ожидают, что модули пленок будут в некоторой степени снижаться при температурах между 20oC и 60o C, модули не должны снижаться настолько сильно и позволять пленке деформироваться в упаковке до того, как она не окажется у конечного пользователя.

Например, полиэтиленовое нижнее покрытие с модулем около 4•109 дин/ см2 при комнатной температуре может иметь модуль 1.2•109 дин/см2 при 60oC, который является приемлемым. Более мягкое полиэтиленовое нижнее покрытие с модулем при комнатной температуре, равным 8.0•108 дин/см2, может иметь модуль около 3.5•108 дин/см2, при 60oC, который является еще приемлемым. Обычно приемлемая пленка нижнего покрытия настоящего изобретения будет иметь модуль при 60oC по крайней мере 5.52•107 дин/ см2.

Зависимость модуля от температуры, также называемую спектром модуль/температура, наилучшим образом измеряют на динамическом механическом анализаторе (DMA), таком как Perkin Elmer 7 Series/ Unix TMA 7 Термомеханический анализатор, оборудованный 7 Series/ Unix DMA 7 Temperature/Time sofware package, на который далее ссылаются как на DMA 7, доступный из Perkin-Elmer Company of Norwalk, Connecticut. Существуют многие другие виды DMA устройств и использование динамического механического анализа для изучения спектра полимера модуль/температура хорошо известно специалистам в этой области исследования полимеров (сополимеров). Эта информация хорошо суммирована в двух книгах, первая в Dynamic Mechanical Analysis of Polymeric Materials Science Monographs Volume 1, Murayama (Elsevier Publishing Co., 1978) и вторая Mechanical Properties of Polymers and Composites, Volume I, L.E.Nielsen (Macel Dekker, 1974).

Механические операции и процедуры для использования DMA 7 находят в Perkin-Elmer User's Manuals 0993-8677 and 0993-8679, обе датированы маем 1991 г. Для специалистов по использованию DMA 7 следующие условия опытов должны быть достаточны для получения данных модулей при 60oC, представленных далее.

Для измерения спектра модуль/температура образца пленки DMA 7 настраивают в рассматриваемом режиме температур и оборудуют растянутой системой измерения (EMS). Образец пленки шириной приблизительно 3 мм и толщиной 0.0254 мм и достаточной длины, позволяющей покрыть 6-8 мм расстояние между зажимами, расположенными в EMS. Затем устройство закрывают в окружающую камеру, непрерывно продуваемую газообразным гелием. Прикладывают напряжение к пленке в направлении длины для достижения деформации или натяжения 0.1% ее первоначальной длины. Применяют динамическое синусоидальное напряжение к образцу при частоте 5 циклов в секунду. В рассматриваемом режиме температуры температуру увеличивают со скоростью 3.0oC/минуту от 25oC до точки, где образец плавится или разрушается, в то время как периодичность и напряжение выдерживают постоянными. Поведение температурной зависимости характеризуют за счет управления изменением напряжения и фазового различия во времени между напряжением и деформацией. Величины динамического модуля упругости при сдвиге в Паскалях рассчитывают с помощью компьютера вместе с другими данными и записывают как функции температуры на видеодисплее. Обычно данные хранят на компьютерном диске и на жестком диске и спектр модуль/температура распечатывают для дальнейшего обзора. Модуль при 60oC определяют непосредственно из спектра.

2. Способ изготовления пленки.

Пленки согласно настоящему изобретению, использованные в качестве нижних покрытий, обладающих повышенной биодеградируемостью и/или компостируемостью могут быть переработаны, используя обычные процедуры для получения одно- и многослойных пленок на обычном оборудовании для изготовления пленки. Гранулы PHA могут быть сначала смешаны в сухом виде и затем смешаны в расплаве в пленочном экструдере. Или же, если имеет место недостаточное смешение в пленочном экструдере, гранулы могут быть сначала подвергнуты смешению в сухом виде и затем смешению в расплаве в экструдере с предварительным компаундированием с последующим повторным гранулированием до экструзии пленки.

PHAs могут быть переработаны из расплава в пленки, используя либо метод полива, либо экструзию пленки с раздувом, оба из которых описаны в Plastics Extrusion Technology-2nd Ed. , Allan A.Griff (Van Nostrand Reinhold-1976). Политую пленку экструдируют через линейную щелевую фильеру. Обычно плоский лист охлаждают на большом движущемся полированном металлическом валке. Пленка быстро охлаждается и отслаивается от этого первого валка, проходит над одним или более вспомогательными охлаждающими валками, затем через набор тяговых устройств или "оттяжных приспособлений", покрытых каучуком, и, наконец, к намоточной машине. Способ изготовления пленки для нижнего покрытия поливом для поглощающих изделий настоящего изобретения описывают в примерах, приведенных ниже.

При экструзии пленки с раздувом расплав экструдируют вверх через тонкое кольцевое отверстие фильеры. Этот способ относится также к экструзии трубчатой пленки. Воздух вводят через центральную часть фильеры для наполнения рукава пленки и тем самым вызывают ее расширение. Таким образом получают движущиеся пузыри, которые поддерживают с постоянным размером с помощью контроля внешнего давления воздуха. Рукав пленки охлаждают воздухом, продувая через одно или более охлаждающих колец, окружающих рукав. Затем рукав сплющивают за счет протягивания его через плоскую раму через пару тянущих валков и на намоточную машину. Для применений для нижнего покрытия плоскую трубчатую пленку последовательно разрезают, разворачивают и далее нарезают такой ширины, которая соответствует для использования в изделиях.

Оба способа изготовления пленки поливом и с раздувом могут быть использованы для получения либо однослойных, либо многослойных пленочных структур. Для изготовления однослойных пленок из единичного термопластичного материала или смеси термопластичных компонентов требуется только единичный экструдер и единичная распределительная фильера.

Для производства многослойных пленок предпочтительно применяют способ соэкструзии. Такие способы требуют более чем одного экструдера и либо соэкструзионный блок подачи, либо систему нескольких распределительных фильер или комбинацию того и другого для достижения многослойной пленочной структуры.

Патенты США 4152387 и 4197069 раскрывают принцип блока подачи соэкструзии. Множество экструдеров присоединяют к блоку подачи, который использует движимый поток, разделяя пропорционально изменению геометрии каждого канала индивидуального потока в прямой связи с объемом полимера, проходящего через указанные каналы потока. Каналы потока проектируют таким образом, чтобы в их точке слияниятериалы стекались с одной и той же скоростью потока и давлением, исключающим межфазное натяжение и нестабильность потока. Как только материалы соединяют в блоке подачи, они поступают в единичную распределительную головку как композитная структура. Для таких процессов важно, чтобы вязкости расплава и температуры расплава материалов значительно не отличались друг от друга; иначе говоря нестабильность потока может в результате приводить к плохому контролю распределения толщины слоя в многослойной пленке.

В качестве другого варианта соэкструзионному блоку подачи является многораспределительная гребенка или головка лопастевого типа по патентам США 4152387, 4197069 и 4533308. Тогда как в системе блока подачи потоки расплава объединяют вместе снаружи до вхождения в тело головки, в многораспределительной гребенке или головке лопастевого типа, каждый поток расплава имеет собственную распределительную гребенку в головке, где полимеры независимо распространяются в их соответствующих гребенках. Потоки расплава соединяют вблизи щели головки с каждым потоком расплава в полную ширину головки. Способные двигаться лопасти обеспечивают доведение щели канала каждого потока прямо пропорционально объему материала, протекающего через него, позволяя расплавам соединяться вместе с одной и той же линейной скоростью потока, давлением и желаемой шириной.

Так как свойства потока расплава и температуры расплава перерабатываемых материалов могут меняться в широком диапазоне, использование головки лопастевого типа имеет несколько преимуществ. Головка является пригодной по отношению к отдельным термическим характеристикам, где материалы с сильно различающимися температурами расплава, например вплоть до 175oF (80oC), могут перерабатываться вместе.

Каждая гребенка в головке лопастевого типа может быть спроектирована и изготовлена соответственно конкретному полимеру (или сополимеру). Таким образом, поток каждого полимера определяют только конструкцией его гребенки, а не силами, накладываемыми другими полимерами. Это позволяет материалам с сильно различающимися вязкостями расплава быть соэкструдированными в многослойные пленки. Кроме того, лопастевая головка также обеспечивает способность изготавливать заданную ширину индивидуальных гребенок таким образом, что внутренний слой, например, водорастворимого биодеградируемого полимера, подобного Vinex 2034, может быть полностью окружен материалами, не растворимыми в воде, не оставляя незащищенные края, чувствительные к воде. Вышеупомянутые патенты также раскрывают совместное использование систем блока подачи и лопастевых головок для достижения более сложных многослойных структур.

Многослойные пленки могут включать два или более слоев. Вообще, сбалансированные или симметричные трехслойные или пятислойные пленки являются предпочтительными. Сбалансированные многослойные-трехслойные пленки включают центральный внутренний слой и два идентичных внешних слоя, где указанный центральный внутренний слой расположен между двумя указанными внешними слоями. Сбалансированные многослойные-пятислойные пленки включают центральный внутренний слой, два идентичных связывающих слоя и два идентичных внешних слоя, где указанный внутренний центральный слой расположен между двумя указанными связывающими слоями и связывающий слой расположен между указанным центральным внутренним слоем и каждым внешним слоем. Сбалансированные пленки, хотя это несущественно для пленок настоящего изобретения, являются менее склонными к скручиванию или перекашиванию, чем несбалансированные многослойные пленки.

В трехслойных пленках центральный внутренний слой может составлять от 30 до 80 процентов общей толщины пленки и каждый внешний слой может составлять от 10 до 35 процентов общей толщины пленки. Слои, если используют, каждый составляет от около 5 до около 10 процентов общей толщины пленки.

В. Пластины.

В другом варианте настоящего изобретения изделие из пластика представляет пластину. Термин "пластина", как он использован здесь, обозначает очень тонкий непрерывный кусок вещества, имеющего высокое значение отношения длины к толщине и отношения ширины к толщине, где материал представляет материал толще чем 0.254 мм. В изготовление пластин включают многие из тех же характеристик, что и в пленку, в смысле свойств и производства, за исключением того, что пластины являются жестче и обладают природой выступать в качестве собственной подложки. Такие различия в жесткости и способность выступать в качестве подложки приводят в результате к некоторым модификациям способов производства.

1. Способы производства.

Пластины из-за их толщины и, следовательно, жесткости не могут быть приготовлены раздувом, как пленка. Однако многие другие такие же процессы, использованные для изготовления пленки, могут быть модифицированы для изготовления пластин. Одним из таких примеров является экструзия поливом, которую описывали предварительно. Дополнительно к экструзии пластины также могут быть изготовлены путем вальцевания и каландрования.

а. Вальцевание.

Процедура вальцевания пленки с преимущественной ориентацией в направлении машины проводится за счет ускорения процесса вальцевания пленки от точки зажима, где толщина пленки является уменьшенной (Encyclopedia of Polymer Science and Engineering, vol.8, pp.88-106, John Wiley and Sons, New York, (1986), на которую далее ссылаются как на "EPSE-1"). В точке зажима создают очень большие усилия, но общая ориентация может быть увеличена по сравнению с другими формами ориентации в направлении машины.

б. Каландрование.

Для изготовления неориентированной пленки или пластины поливом с высокой производительностью используют каландрование (G. W. Eghmy, Jr. in Modern Plastic, J.Agrandoff,

ed. Encyclopedia, vol., 59(10A), pp.220-222 (1982) and R.A.EIden and A.D.Swan, Caltndering of Plastics, American Elsevier Co.,Inc., New York, (1971)). Процесс каландрования применяет стопки

специально

спрессованных движущихся рулонов, поддерживаемых таким образом, что они могут быть изогнуты или свернуты относительно друг друга в процессе операции. Это позволяет контролировать толщину в

каладрованном материале. Каландры обычно изготавливают из четырех валков, которые образуют три зажима. Эти зажимы представляют зажимы для подачи смеси, дозировки и окончания процесса. Зажим для

подачи

смеси представляет зажим, где полимер подают, смешивают и нагревают. Зажим для дозировки снижает толщину пластины до приблизительно конечной толщины. Зажим для окончания процесса доводит

толщину

пластины за счет изменения положения третьего или среднего валка (смотри EPSE-2)

с. Волокна.

В другом варианте настоящего изобретения изделие из пластика представляет волокно. Термин "волокно", как он использован здесь, относится к гибкому, макроскопически гомогенному веществу, имеющему высокое отношение длины к ширине и малое поперечное сечение. Общий обзор волокон может быть найден в Encycopedia of Polymer Science and Engineering, vol.,6, pp. 647-755 and pp. 802-939, John Wiley and Sons, New York, (1986) (на который ссылаются как на "EPSE-2"). Волокна по настоящему изобретению являются полезными в качестве текстильных материалов в пряже для одежды. Волокна являются также полезными для производства волокнистых материалов с легким весом для сельскохозяйственных применений для защиты, ускорения или контроля роста растений. Их также используют в теплицах в качестве термических экранов, для покрытия собранного урожая, для покрытия дерна, в качестве барьера для сорняков и гидропоники. Ключевым свойством волокон является их легкость и проницаемость воздуха и влаги. Важный аспект составляет их стоимость, когда речь идет о весе, прочности и стабильности размеров.

Эластичное волокно представляет собой волокно, которое состоит из полимера (или сополимера) с основной температурой стеклования значительно ниже комнатной температуры (смотри EPSE-2). Этот критерий исключает некоторые волокна с эластичными свойствами, такие как извитые жесткие волокна, но позволяет включать многокомпонентные волокна, где один компонент представляет эластомер. Все эластомерные волокна характеризуют более высоким удлинением при разрыве, более низкими модулями и более высокой восстанавливаемостью из больших деформаций, чем обычные волокна.

1. Способы производства волокна.

Волокна по настоящему изобретению могут быть переработаны, используя обычные различные приемы, хорошо известные специалистам в этой области, включая, но не ограничиваясь ими, прядение из расплава, сухое прядение и мокрое прядение. Часто используют комбинации этих трех основных процессов.

При прядении из расплава PHA нагревают выше его температуры плавления и расплав PHA продавливают через фильеру. Фильера представляет головку со многими небольшими входными отверстиями, которые меняются по количеству, форме и диаметру ( смотри EPSE-2). Как только раствор PHA выходит из отверстий фильеры в объем коагуляционной ванны, PHA либо осаждается, либо регенерируется химически. Обычно все эти процессы требуют вытягивания, для того чтобы были получены полезные свойства, например, для того чтобы выступать в качестве текстильных волокон. "Вытягивать" относится к растягиванию и утончению волокон для достижения необратимого удлинения, индуцирования молекулярной ориентации и развитию хорошей волокнистой структуры ( смотри EPSE-2). Эту тонкую структуру характеризуют высокой степенью кристалличности и ориентацией обоих сегментов цепи PHA, кристаллических и аморфных.

Д. Пены.

В другом варианте настоящего изобретения изделие из пластика представляет гибкую пену. Тремин "пена", как он использован здесь, относится к PHA, чью кажущуюся плотность снижают за счет присутствия большого числа ячеек, распределенных по всей массе ( смотри ASTM D 883-62Т, American Society for Testing and Materials, Philadelphia, Pa., (1962)). Такие двухфазные системы газ/твердое вещество, в которых твердое вещество является непрерывным и составлено из синтетического полимера или каучука, включают ячеистые полимеры (или сополимеры), разбухшие пластики и вспененные пластики (Encycopedia of Chemical Technology, vol., 11, John Wiley and Sons, New York, (1980) (на который ссылаются как на "ЕСТ")).

Газовую фазу распределяют в карманы или поры, названные ячейками, которые классифицируют на два типа, открытые и закрытые. Материал с открытыми ячейками представляет пены, чьи ячейки являются внутренне связанными таким образом, что газы могут свободно проходить через ячейки. Материалы с закрытыми ячейками имеют ячейки, которые являются дискретными и изолированными друг от друга.

Пены далее классифицируют на гибкие и жесткие пены. Эта классификация основана на конкретной процедуре испытаний ASTM (смотри ASTM D, vol., 37, pp.1566-1578, American Society for Testing and Materials, Philadelphia, Pa., (1978)). Гибкая пена представляет пену, которая не разрывается, когда кусок размером 20 х 2.5 х 2.5 см оборачивают вокруг 2.5 см сердечника с однородной скоростью 1 lap/ 5 сек при 15-25oC. Пены, которые разрываются при этом испытании, относят к жестким пенам.

Пены находят множество применений, таких как упаковки, комфортные подушки, изоляторы и структурные компоненты. В некоторых сферах упаковки вспененный материал, имеющий повышенную биодеградируемость и/или компостируемость, будет представляться сверхполезным на данный момент использования упаковок, таких как пены из полистирола, бумаги и крахмала. В контейнерах для горячей пищи полистирол дает значительно более высокую термическую изоляцию по сравнению с используемой в настоящее время альтернативной только деградируемой бумажной оберткой. Вспененные частицы, включающие PHA, обладают свойствами термического изолятора, подобными полистиролу, и еще являются биодеградируемыми и/или компостируемыми. Эти материалы являются идеальными для упаковки извлекаемой горячей пищи и холодной пищи.

Вспененную полистирольную крошку используют в качестве прокладочного упаковочного материала для потребителей и промышленных товаров. Многие из этих материалов в виде крошки в конечном счете заполняют почву. Вспененная крошка, включающая PHA, работает также как полистирол и обладает повышенной биодеградируемостью и/или компостируемостью. В противоположность другим компостируемым упаковочным материалам, таким как крахмал, такая PHA крошка обладает сопротивлением по отношению к многим обычным растворителям и жидкостям, включая воду.

1. Способы производства пены.

Пены по настоящему изобретению могут быть переработаны, используя обычные процедуры хорошо известные специалисту в этой области. Преобладающий способ производства пены включает формование раздувом жидкой полимерной (или сополимерной) фазы до ячеистой фазы низкой плотности и затем сохранения этого состояния (смотри ЕСТ). Другие процессы включают выщелачивание материала, который был предварительно диспергирован в полимер (или сополимер), спекание небольших частиц и диспергирование ячеистых частиц в полимер (или сополимер). Три стадии составляют процесс формования. Эти стадии включают инициирование ячеек, рост ячеек и стабилизацию ячеек. Многие способы используют для создания, роста и стабилизации ячеек.

Формуемые составы полагаются на увеличение давления в пределах инициированных ячеек по отношению к их окружению. Ячейки стабилизируют либо за счет химического процесса (например, сшивания, полимеризации), либо за счет физических процессов (кристаллизации, перехода расплав-стеклообразное состояние). Полистирол представляет пример полимера, который вспенивают за счет этого типа процесса. Раздувающий агент, такой как изомерные пентаны и гексаны или галоидуглероды (H. R. Lasman, Modern Plastics, vol., 42(1A), p.314 (1964)), смешивают с полимером ( или сополимером) либо за счет нагревания, позволяя раздувающему агенту проникать в полимер (патент США 2681321, опубликованный 15 июня 1954, F.Stastny and R.Gaeth, принадлежащий BASF), либо за счет полимеризации полистирола в присутствии раздувающего агента (патент США 2983692, опубликованный 9 мая 1961, G.F.D'Alelio, принадлежащий Koppers Co. ). Производство частиц обычно проводят в несколько стадий, первая из которых использует поток горячей воды или горячего воздуха для формования полимера в предварительно отформованный бисер низкой плотности. Этот предварительно отформованный бисер подвергают старению, иногда в несколько стадий для корректировки размера ячейки и затем упаковывают в пресс-формы и расплавляют вместе за счет тепла и далее формуют (S.J.Skinner, S.Baxter and P.J.Grey, Trans. J. Plast. lnst. vol., 32, p. 180, (1964)). Стабилизацию сопровождают охлаждением полимера до температуры ниже его температуры стеклования.

Декомпрессию процесса формования и роста ячеек создают за счет снижения внешнего давления в процессе переработки. Ячеистый полиэтилен и полипропилен часто изготавливают таким же образом. Разлагающийся раздувающий агент предварительно смешивают с полимером (или сополимером) и подают через экструдер при повышенной температуре и давлении таким образом, чтобы раздувающий агент частично разложился. Когда материал находится в экструдере, он входит в зону низкого давления. Имеет место одновременное формование и охлаждение, приводящее в результате к стабильной ячеистой структуре благодаря быстрой кристаллизации полимера (R.H.Hansen, SPE, J.,vol.,18, р.77, (1962), W.T.Higgins, Mod.Plast, vol., 31(7), p.99 (1954)).

Диспергирующие процессы производят пены за счет прямого диспергирования твердых или газообразных веществ в полимерную ( или сополимерную) фазу и затем, если необходимо, стабилизации смеси (ЕСТ). В одном из таких процессов вспенивающий газ механически диспергируют в полимерную или мономерную фазу, производя временно стабильную пену. Эту пену затем химически стабилизируют за счет сшивания или полимеризации. Латексные пенистые каучуки производят таким же образом (смотри ЕСТ).

Е. Формованные изделия.

В другом варианте настоящего изобретения, изделие из пластика представляет формованное изделие. Термин "формованное изделие", как он использован здесь, обозначает объект, который формуют из полимерного или сополимерного материала (например, PHA), который подвергают литью под давлением, сжатию или раздуву с помощью газа в форму, определенную внутренней формой. Эти объекты могут быть твердыми объектами подобно игрушкам, или полыми подобно бутылкам и контейнерам.

Литьевое формование термопластиков является многостадийным процессом, с помощью которого PHA нагревают до его плавления, затем продавливают в закрытую форму для формования, где он приобретает форму, и, наконец, отверждают путем охлаждения. Существует различное оборудование, которое используют для литьевого формования. Три обычных типа представляют плунжер, шнек для пластификации с распыляющим устройством и возвратно-поступательное шнековое устройство (смотри Encycopedia of Polymer Science and Engineering, vol.,8, pp. 102-138, John Wiley and Sons, New York, (1986) (на который ссылаются как на "EPSE-3")). Плунжер машины для литьевого формования состоит из цилиндра, разделителя потока и плунжера. Плунжер направляет поток в форму. Шнек для пластификации с распыляющим устройством со второй ступенью распыления состоит из пластикатора, направляющего клапана, цилиндра без разделителя потока и плунжера. После пластикации с помощью шнека плунжер направляет поток в форму. Машина с возвратно-поступательным шнековым устройством состоит из барабана и шнека. Шнек вращает расплав и перемешивает материал и затем направляет вперед, продвигая расплав в форму.

Прямое прессование в термопластиках состоит из загрузки определенного количества PHA в нижнюю часть открытой головки. Верхние и нижние части головки соединяют вместе под давлением и затем расплавленный PHA приспосабливается к форме головки. Затем форму охлаждают до отверждения пластика (смотри EPSE-3).

Формование с раздувом используют для производства бутылок и других полых объектов (смотри ESPE-3). В этом процессе рукав расплава PHA, известный как заготовка, экструдируют в закрытую полую форму. Затем заготовку формуют с помощью газа, подвергая PHA осевому давлению вдоль стенок формы. Последующее охлаждение отверждает пластик. Затем форму открывают и удаляют изделие.

Формование с раздувом имеет ряд преимуществ над литьевым формованием. Используемое давление является гораздо ниже, чем при литьевом формовании. Формование с раздувом может обычно проводиться при давлении 1.7-7 атм (25-100 psi) между пластиком и поверхностью формы. Для сравнения, давление литьевого формования может достигать 700-1400 атм (10000-20000 psi) (смотри EPSE-3). В случае, когда PHA имеет очень высокие молекулярные веса, для легкости протекания через формы, формование с раздувом является техникой выбора. Высокомолекулярные полимеры (или сополимеры) часто обладают лучшими свойствами, чем низкомолекулярные аналоги, например высокомолекулярные материалы обладают большим сопротивлением растрескиванию под воздействием окружающей среды (смотри EPSE-3). С помощью формования с раздувом можно получать в изделиях очень тонкие стенки. Это означает, что используют меньшее количество PHA и время отверждения является короче, приводя в результате к меньшей стоимости за счет сохранения материала и повышения выхода изделий. Другой важной чертой формования с раздувом является то, что оно используется только для внутренних форм, небольшое изменение в условиях экструдирования в баночке сопла меняет толщину стенки (смотри EPSE-3). Это составляет преимущество со структурами, в которых необходимая толщина стенки не может быть предсказана наперед. Может быть проведена оценка изделий нескольких толщин и могут быть использованы самые тонкие, и таким образом, самые дешевые изделия, которые удовлетворяют спецификации.

Ф. Нетканые материалы.

В другом варианте настоящего изобретения изделие из пластика представляет нетканый материал. Термин "нетканый материал", как он использован здесь, обозначает пористые подобные текстильным материалы, обычно в форме плоских пластин, составленных преимущественно или полностью из волокон, собранных в полотна таким образом, что производят их с помощью процессов, других чем прядение, ткачество или трикотажная переработка. Общий обзор изделий из нетканых материалов может быть найден в Encycopedia of Polymer Science and Engineering, Second Edition.vol., 10, pp. 204-226 (на который ссылаются как на "EPSE-4"). Другие названия для этих материалов представляют связанные ткани, формованные ткани, или сконструированные ткани. Толщина пластин тканей может меняться от 25 мм до нескольких сантиметров и вес от 10 г/м2 до 1 кг/м2. Ткани из нетканых материалов обладают широким рядом физических свойств, зависящих от материала и процесса, использованного при формовании полотна. Ткани могут быть самоподдерживающими (имеющими собственную подложку) и жесткими как бумага или драпируемыми как обычная ткань из материала.

В противоположность обычным текстильным материалам, фундаментальной структурой всех нетканых материалов является пучок волокон, организованный более или менее статистически (Nonwovens Ind., vol. 17, p.36 (Mar. 1986), Nonwoves World, vol. 1, p. 36 (May-June 1986)). Таким образом, ключевым элементом является единичное волокно. Свойства предела прочности при растяжении, раздира и осязательные свойства в нетканых материалах являются результатом адгезивного или другого химического или физического связывания, сцепления волокно-к-волокну, созданного за счет переплетения и усиления другими материалами такими как пены и пленки (смотри ESPE-4).

1. Способы производства изделий из нетканых материалов.

Изделия из нетканых материалов по настоящему изобретению могут быть изготовлены с помощью обычной техники, известной в этой области. Производство изделий из нетканых материалов включает: 1) изготовление волокон различной длины и диаметра; 2) создание полотна из этих волокон; 3) связывание волокон в пределах полотна с помощью адгезива или механических сил, обусловленных трением, создаваемым за счет контакта волокон или переплетения. Дополнительно к этим стадиям, усиление полотна за счет формования композита с другими материалами (например, пряжей, грубыми холстами, пленками, сетями и несвязанными полотнами) является иногда предпочтительным. Вариации одной или нескольких из этих стадий позволяют создавать бесконечное разнообразие типов волокон из нетканых материалов. Термин "штапельные волокна" был первоначально применен к волокнам натурального происхождения, достаточно долго перерабатываемым на текстильном оборудовании, но за исключением бесконечных нитей, например, шелка. В настоящем контексте, как он применим к PHA, "штапельные волокна" представляют волокна относительно однородной длины, около 1.3-10.2 см, с регулярной извитостостью, т.е. трехмерной волнообразной формы. Регенерированные и другие экструдированные волокна являются бесконечными в том виде, как они сформованы. Их разрезают в течение процесса производства до определенной длины в соответствии с процессом переработки или нуждами рынка. Экструдированные волокна также являются полученными в виде непрерывных нитей без извивов. Процессы формования полотен из штапельных волокон отличаются от процессов, использующих непрерывные нити. Изделия, полученные из полотен на основе штапельного и филаментного волокна могут существенно отличаться по свойствам (смотри ESPE-4).

Механические свойства волокон, как они определены их химическим составом, определяют окончательные свойства изделия. Структура и связывание полотна максимизирует присущие волокну характеристики (смотри ESPE-4). Другие материалы, которые могут быть использованы в нетканых материалах настоящего изобретения, в комбинации с PHA представляют древесную пульпу, регенерированные волокна, включая вискозную пряжу и ацетат целлюлозы, и синтетические волокна подобные полиэтилентерефталату (ПЭТ), найлону-6, найлону 6,6, полипропилену (ПП) и поливиниловому спирту. Отделка пеленок одноразового использования или санитарных салфеток, изготовленных из PHA, тканями из нетканых материалов настоящего изобретения придает ощущение сухости даже тогда, когда абсорбент, внутренний поглощающий слой, является насыщенным. Важные характеристики волокна, которые оказывают влияние на эксплуатационные характеристики, включают длину, диаметр, плотность, извитость, форму поперечного сечения, окончательное формование (смазка, которую добавляют на поверхность экструдированных волокон для усиления перерабатываемости), матирование (небольшие количества пигмента TiO2 добавленные до экструзии для увеличения белизны или для снижения блеска) и отношение вытяжки.

а. Способы изготовления полотна.

Характеристики волокнистого полотна определяют физические свойства конечного изделия. Эти характеристики в сильной степени зависят от архитектуры волокна, которую определяют формой конфигурации полотна. Архитектура волокна включает преобладающее направление волокна, является оно ориентированным или статистическим, форму волокна (прямое, крючковатое или извитое), содержание межволокнистых стыков или переплетений, извитости и компактность (контроль плотности полотна). Характеристики полотна также определяются диаметром волокна, длиной, весом полотна и химическими и механическими свойствами полимера (смотри ESPE-4).