Волокно из ароматического полиамида, способ его получения и армирующий материал на его основе - RU2099448C1

Код документа: RU2099448C1

Чертежи

Описание

Изобретение относится к синтетическим моноволокнам из ароматического полиамида, то есть к волокнам, состоящим из линейных макромолекул, состоящих из ароматических групп, связанных между собой амидными связями, которые по меньшей мере на 85% непосредственно соединены с двумя ароматическими ядрами, более конкретно к арамидным волокнам, сформованным из оптически анизотропной прядильной композиции.

Известные арамидные волокна, обладающие высокой прочностью и достаточно большим модулем упругости, которые обычно характеризуются

явлениями фибриллирования на поверхности волокон и

относительно малой стойкостью к истиранию. Для устранения этих недостатков предложен способ получения арамидных волокон классического типа с малым

диаметром филаментного волокна [1]

Характерная для этих волокон хрупкость или ломкость, нежелательна в некоторых областях из применения, особенно в качестве армирующих волокон.

Наиболее близким изобретению являются

волокна из ароматического полиамида или его сополимера, которые состоят обычно из большого числа филаментов, причем каждый имеет очень низкий диаметр, и тонину

с в расчете на один филамент

предпочтительно ниже 2,0 денье, или 0,22 текс, и самое большее 12,5 денье на филамент (или 1,4 текс). Волокна обладают прочностью до 30 г/денье и удлинением до 7%

Волокна получают

приготовлением раствора полимера с вязкостью до 6,9 в концентрированной серной кислоте, имеющего концентрацию свыше 20 мас. формованием при 35-100oC через некоагулирующий

слой в

осадительную ванну с температурой 4-7oC, промывкой и сушкой [2]

Однако, это арамидное моноволокно обладает теми же недостатками, которые были описаны выше. Таким образом,

существует необходимость в разработке таких арамидных моноволокон, у которых устойчивость к фибриллированию и абразивная устойчивость оказались бы значительно более высокими.

Цель изобретения получение волокна, из ароматического полиамида с высоким диаметром, которое обладало бы высокими механическими характеристиками и имело бы поверхностную структуру, устойчивую к фибриллированию и абразивному износу.

Эта цель достигается с помощью новых моноволокон из ароматического полиамида, которые характеризуются следующими соотношениями параметров:

1,7 ≅ Ti ≅ 260

40 ≅ D ≅ 480

T ≥ 180 D/3

Mi 1600-5536

Ar до 4,58%

Er до 38,1

где Ti титр, выраженный в тексах;

D диаметр моноволокна в микронах;

T прочность волокна в сН/текс;

Mi начальный модуль в сН/текс;

Ar удлинение волокна при разрыве в процентах;

Er энергия

разрыва на единицу массы моноволокна в Дж/г;

причем моноволокно имеет слабо структурированный поверхностный слой.

Предлагаемое изобретение касается также способа получения

такого арамидного моноволокна. Этот способ в соответствии с предлагаемым изобретением характеризуется наличием следующих этапов:

а) готовят раствор по меньшей мере одного ароматического

полиамида, в котором по меньшей мере 85% амидных связей (-CO-NH-) связаны с двумя ароматическими ядрами, с характеристической вязкостью В.X. (и) по меньшей мере 4,5 дл/г, концентрация C полиамида в

растворе составляет по меньшей мере 20% по весу и полученная таким образом прядильная композиция является оптически анизотропной в расплавленном виде и в состоянии покоя;

б) экструдируют

полученный таким образом раствор через фильеру с капилляром, диаметр "d" которого превышает 80 микрон, причем температура прядения Tf, то есть температура упомянутого выше раствора в

процессе его прохождения через капилляр, составляет максимум 105oC;

в) жидкую струю, выходящую из капилляра, протягивают через слой некоагулирующей жидкотекучей среды;

г)

полученную жидкую струю вводят в коагулирующую среду, причем арамидное моноволокно в процессе своего формования остается в динамическом контакте с коагулирующей средой в течение некоторого строго

определенного времени " t ", а температура коагулирующей среды Tк при этом составляет максимум 16oC;

д) промывают и сушат полученное моноволокно;

е) после

сушки

моноволокно вводят в контакт с концентрированной серной кислотой для того, чтобы сформировать слабо структурированный поверхностный слой этого моноволокна;

и осуществляют повторную

промывку и

сушку полученного моноволокна, причем диаметр D сухого моноволокна и время коагулирования связаны уравнением:

t kD2,

где k > 30,

время t

выражается в

секундах, а диаметр моноволокна D выражается в миллиметрах.

Моноволокно согласно изобретению может быть использовано индивидуально или в виде плетения для армирования тех или иных изделий. Такими изделиями, в частности, могут быть приводные ремни, трубопроводы и шланги, покрышки пневматических шин и т.п.

Ниже приводится описание конкретного осуществления изобретения со ссылками на следующие чертежи.

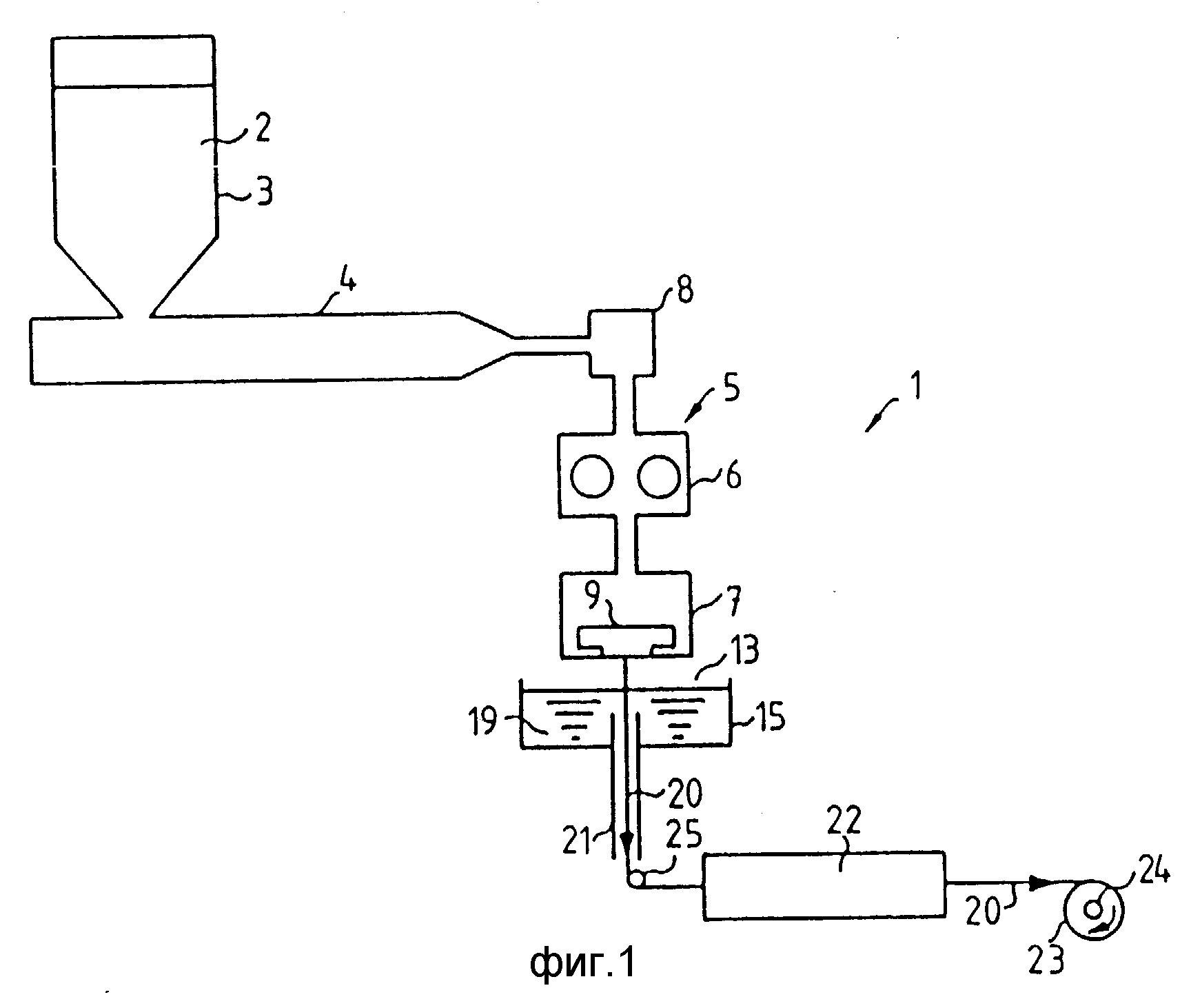

На фиг. 1 представлена упрощенная схема используемого экструдера;

на фиг. 2 вид фильеры в разрезе, используемой в

экструдере;

на фиг. 3 устройство для практического осуществления способа согласно изобретению;

на фиг. 4-5 вид под электронным микроскопом волокна после абразивных испытаний, причем

на фиг. 4

показано моноволокно, полученное в соответствии с предлагаемым изобретением.

1 Использованные методы тестирования.

А Приготовление стандартных образцов.

Приготовление стандартных образцов осуществляют путем обработки моноволокна согласно стандартам ФРГ DIN 53802- 20/65 от июля 1979 года.

Б Титр

Титр (или линейная

масса)

моноволокна определяется в соответствии со стандартом ФРГ DIN 53830 от 1965 года. Измерение осуществляется путем взвешивания по меньшей мере трех приготовленных стандартных образцов каждого

вида

моноволокна, причем длина каждого моноволокна в образце составляет 50 м. Титр моноволокна данного типа соответствует средне-арифметическому значению измерений, выполненных на каждом образце, и

выражается в тексах.

В Плотность

Определение плотности моноволокна осуществляют с использованием метода трубки с градиентом плотности, используемого для пластических

материалов, в соответствии со стандартом ASTM D 1505-68; согласно методу C используют смесь 1,1,2-трихлортрифторэтана и 1,1,1- трихлорэтана в качестве жидкой системы для трубки с градиентом

плотности.

Используемые образцы представляют собой короткие отрезки моноволокна длиной порядка 2 см, завязанные свободным незатянутым узлом. Перед измерением образцы на 2 ч погружают в компонент жидкой системы, который обладает наименьшей плотностью. Затем испытуемые образцы на 12 ч помещают в упомянутую выше трубку перед проведением замеров. При этом анализе следят за отсутствием пузырьков воздуха на поверхности моноволокна.

Таким образом определяют плотность в г/см3 двух образцов моноволокна одного и того же типа, после чего определяют среднее значение из четырех измерений.

Г Диаметр

При отсутствии других указаний диаметр исследуемого моноволокна рассчитывается исходя из его титра и плотности в соответствии

с

формулой:

D = 2 x 101,5(Ti/πρ)1/2,

где D означает диаметр моноволокна в микронах,

Ti титр данного моноволокна в тексах,

а

ρ выражает плотность в г/см3.

Д Механические свойства.

Механические свойства моноволокна определяются при помощи разрывного устройства производства фирмы "Цвик ГмбХ энд Ко" (Германия) типа 1435 или типа 1445, соответствующего стандарту бывшей ФРГ DIN 51220 от октября 1976 г. DIN 51221 от августа 1976 г. и DIN 51223 от декабря 1977 г. согласно методике, описанной в стандарте ФРГ DIN 53834 от февраля 1976 г.

Исследуемое моноволокно подвергают растяжению при первоначальной длине 400 мм. Все полученные результаты представляют собой средне-арифметическое из десяти выполненных измерений.

Прочность (T) и начальный модуль упругости (Mi) указываются в сН/текс (сантаньютон на текс).

Удлинение при разрыве (Ar) указывается в процентах.

Начальный модуль упругости (Mi) определяется как угол наклона линейной части кривой, характеризующей изменение растягивающей силы в зависимости от удлинения моноволокна, причем эта линейная часть кривой дает значение сразу после стандартного предварительного растяжения величиной 0,5 сН/текс.

Энергия разрыва испытуемого моноволокна на единицу массы (Er) выражается в Дж/г (джоуль на грамм). Величина этой энергии в процессе испытаний определяется в соответствии с упомянутым стандартом DIN 53834 от февраля 1976 года.

Е Характеристическая вязкость

Характеристическая вязкость (В.X.) испытуемого моноволокна определяется для исходного полимера и для

моноволокон. Символ В.X. (n) представляет собой характеристическую вязкость исходного полимера, а символ В.X. (f) представляет собой характеристическую вязкость моноволокна. В обоих случаях

характеристическая вязкость выражается в децилитрах на грамм и определяется с помощью уравнения:

В.Х. (1/С)Ln(t1/t0)

где C концентрация раствора полимера (0,5

г

полимера или моноволокна в 100 см3 растворителя); растворителем является серная кислота с концентрацией 96%

Ln означает неперов логарифм

t1 и t0

обозначают соответственно время истечения раствора полимера и чистого растворителя при температуре 30±0,1oC в капиллярном вискозиметре Уббелода.

Ж Анализ методом

электронной микродифракции

При осуществлении такого анализа используется просвечивающий электронный микроскоп фирмы Филипс типа СМ 12 с ускоряющим напряжением 120 кВ. Наблюдения с

использованием электронной микродифракции осуществляются на образцах, представляющих собой стреловидные продольные срезы исследуемого моноволокна. Толщина этих срезов составляет примерно 50

нанометров. Используемую технику наблюдений называют наблюдением "в параллельном пучке". При этом размер "пятна" на уровне исследуемого образца составляет примерно 50 нанометров. Снимки полученной

таким образом микродифракции на образцах исследуемого моноволокна фиксируются на пленке фирмы Агфа, обладающей высокой чувствительностью.

3 Оптические характеристики

Оптическая анизотропия прядильных растворов в расплаве и состояния покоя, наблюдают с помощью поляризационного микроскопа типа Олимпус BH 2, оборудованного нагревательной пластинкой.

Поляризационный микроскоп служит кроме того для оптического исследования моноволокон, например, их поперечных срезов.

Наружная поверхность исследуемых моноволокон наблюдается также с помощью сканирующего электронного микроскопа JEOL типа 25 S 111 с ускоряющим напряжением 12,5 кВ.

И Сопротивляемость самоистиранию при изгибе

Для того чтобы корректно оценить

сопротивляемость исследуемого моноволокна самоистиранию при изгибе и, в более общем плане, оценить усталостную прочность этих моноволокон, применяется тест на трение "волокно по волокну" с

изгибом.

При проведении упомянутого выше испытания используются короткие отрезки моноволокна одного и того же типа длиной примерно по 25 см. Таких отрезков берется два. Первый отрезок, называемый статическим волокном, удерживается в горизонтальном положении с помощью двух роликов с канавками, закрепленных неподвижно на расстоянии друг от друга примерно на 5 см. Этот отрезок моноволокна подвергается натяжению T1 с помощью груза, закрепленного на одном из его концов.

Второй отрезок испытуемого моноволокна, называемый динамическим волокном, подвергаемый натяжению с усилием T2 благодаря постоянному грузу, закрепленному на одном из концов этого отрезка, натягивается на статическое волокно и изгибается вокруг этого статического волокна на угол примерно в 90o.

Специальное механическое устройство, в котором закреплен другой конец динамического волокна, обеспечивает принудительное скольжение этого динамического волокна по статическому волокну в режиме линейного возвратно-поступательного движения с заданной частотой и амплитудой. При этом вертикальная плоскость, в которой лежит ось динамического волокна, всегда остается перпендикулярной вертикальной плоскости, в которой находится ось статического волокна.

В начале испытания натяжение T1, приложенное к статическому волокну, существенно вдвое превышает натяжение T2, приложенное к динамическому волокну. Такие условия дают возможность поддерживать угол изгиба динамического волокна на уровне, близком к 90o.

Число циклов на самоистирание регистрируется до тех пор, пока одно из волокон не порвется. Устойчивость рассматриваемого моноволокна к самоистиранию оценивается средним числом циклов, зарегистрированных до разрыва испытуемого моноволокна из десяти испытаний.

К Измерения адгезии

Измерения адгезии моноволокон осуществляют на этих волокнах.

Исследуемые пучки рассматриваемых моноволокон помещаются между двумя слоями каучуковой смеси таким образом, чтобы исследуемые пучки моноволокон находились в одной плоскости в виде U-образной петли, ветви которой параллельны между собой, а вогнутая часть петли располагалась за пределами упомянутых выше каучуковых слоев.

Каучуковая смесь имеет следующий состав (в весовых долях):

Натуральный каучук 50

SBR (стирол-бутадиеновый каучук) 30

PBR (полибутадиеновый каучук) 20

Сажа 50

Окись цинка 5

Стеариновая кислота 1

Антиокислитель 1

Сера 2

Катализатор 1

В качестве антиокислителя используется " Сантофлекс® 13" фирмы Монсанто.

В качестве катализатора может быть использовано вещество типа сульфенамида.

Подготовленные таким образом образцы помещают в форму и подвергают вулканизации при температуре 160oC в течение 15 мин под давлением порядка 15 даН/см2.

Адгезия моноволокон характеризуется усилием, необходимым для отрыва описанных выше петель от вулканизированной каучуковой композиции описанного выше состава, причем температура композиции либо комнатная (20oC), либо более высокая (порядка 120oC) во время испытания. Усилие отрыва моноволоконного жгута от вулканизированной каучуковой композиции определяется отдельно для каждой петли при скорости отрыва, составляющей 100 мм/мин. Окончательный результат выполненных измерений рассчитывается в виде среднего усилия на каждую ветвь упомянутой выше петли при выполнении двенадцати намерений описанного выше характера.

П Получение моноволокон

А) Полимер

Моноволокна

получают из ароматических

полиамидов, способных образовывать прядильные композиции, обладающие оптической анизотропией в расплавленном состоянии и в состоянии покоя.

Ароматический полиамид, используемый в соответствии с изобретением, может представлять собой гомополимер или сополимер, который содержит ароматические и, возможно, неароматические звенья. Эти звенья могут быть образованы, например, радикалами или группами типа фенилена, бифенилена, дифенилэфира, нафтилина, пиридилена, винилена, полиметилена, полибензамида, диаминобензанилина, причем упомянутые выше радикалы или группы могут быть замещены и/или не замещены, и, если заместители присутствуют, то, предпочтительно, они не являются реакционноспособными. Полиамид может содержать также имидные связи.

Способ в соответствии с изобретением может быть осуществлен с использованием смеси полиамидов упомянутого выше типа. Предпочтительно, полимером является поли/пара-фенилентерефталамид, ПФТА/ или другой полиамид типа ПФТА. Под упомянутой выше аббревиатурой понимается полиамид, главным образом содержащий звенья парафенилентерефталамида.

Описанные в приведенных ниже примерах ароматические полиамиды представляют собой различные поли/парафенилентерефталамиды/ и их сополимеры, то есть сополиамиды, содержащие главным образом звенья парафенилентерефталамида и некоторые другие звенья ароматического или алифатического характера.

Упомянутые выше поли (пара-фенилентерефталамиды) готовят в соответствии со следующим известным способом: в смеситель, продуваемый азотом и оборудованный механический мешалкой и устройством охлаждения, вводят раствор N-метилпирролидона, содержащего хлорида кальция более 5% вес. Затем к этому раствору добавляют при перемешивании размельченный пара-фенилендиамин. После растворения диамина содержимое смесителя охлаждают примерно до 10oC. Затем в него вводят измельченный дихлорид терефталоила в основном в стехиометрическом количестве и продолжают перемешивание. Все используемые реактивы перед введением в реактор выдерживаются при температуре окружающей среды (примерно 20oC). После завершения реакции смеситель опорожняется, а полученный продукт коагулируют водой, промывают и сушат.

Сополиамиды типа ПФТА готовят в соответствии с методом, описанным выше, но со следующими модификациями: молярную фракцию пара-фенилендиамина или дихлорида телефталевой кислоты заменяют другим диамином или дихлоридом другой кислоты соответственно. Хлорид кислоты и диамин используются в стехиометрических соотношения.

Б Получение раствора

Прядильный раствор получают в соответствии со следующим известным методом.

Концентрированную серную кислоту с концентрацией, близкой к 100% вводят в планетарный смеситель, двухслойная рубашка которого соединена с криостатом. При постоянном перемешивании в атмосфере азота серную кислоту охлаждают до температуры, которая по меньшей мере на 10oC ниже температуры кристаллизации этой кислоты. Размешивание продолжают до образования гомогенной массы, имеющей вид снега.

Вводят в смеситель полимер, температура этого полимера перед его введением не является критической, однако предпочтительно, чтобы полимер находился при температуре окружающей среды.

Смешивание кислоты и полиамида осуществляется при перемешивании и поддержании температуры смеси на 10oC ниже температуры кристаллизации кислоты. Размешивание продолжается до получения достаточно однородной смеси. Затем температуру в смесителе постепенно увеличивают до температуры окружающей среды при непрерывном перемешивании. Таким образом получается сухой, твердый, не слипающийся порошок.

Если процесс выполняется в периодическом режиме, то полученный твердый раствор может храниться при температуре окружающей среды без разложения до начала прядения. Однако в этом случае следует избегать длительного контакта раствора с влажной атмосферой.

При осуществлении испытаний, описанных ниже, обычно смешивают 8 кг концентрированной серной кислоты с определенным количеством полимера, необходимым для получения желаемой концентрации раствора. Перед прядением осуществляют отбор пробы приготовленного раствора и его взвешивание. Затем его подвергают коагуляции, тщательно промывают водой, сушат под вакуумом и взвешивают с целью определения концентрации (в весовых процентах, обозначаемую ниже буквой С) полимера в растворе.

Прядильные композиции являются оптически анизотропными в расплавленном состоянии и в состоянии покоя, то есть в отсутствии каких бы то ни было динамических нагрузок. Композиции подобного типа неполяризуют свет в процессе исследования их через микроскоп между пересекающимися линейными поляризаторами.

В Прядение и последующая обработка

моноволокна

Полученные выше

растворы подвергают прядению в соответствии с технологией, называемой прядением в "слое некоагулирующей среды". На фиг. 1 показано прядильное устройство 1 этого

типа.

Твердый прядильный раствор 2, предварительно деаэрированный при температуре окружающей среды в питающей емкости 3, экструдируют при помощи одновинтового экструдера 4 в прядильный блок 5. В процессе экструзии раствор расплавляется под действием значительных напряжений сдвига при температуре, как правило от 90 до 100oC.

Продолжительное пребывание при температуре, значительно превышающей 100oC, может привести к разложению полимера, которое контролируется путем измерения характеристической вязкости получаемого моноволокна. Поэтому обычно перед прядильным блоком 5 устанавливают наиболее низкую температуру, но достаточную для обеспечения текучести прядильного раствора. С этой целью температура прядильного раствора во время подачи его в прядильный блок 5 поддерживается на уровне, ниже 110oC, предпочтительно, ниже 100oC.

Прядильный блок 5 состоит главным образом из дозирующего насоса 6 и прядильной головки 7, через которую экструдируют жидкий раствор 2. В случае необходимости блок 5 может быть снабжен дополнительно статическим смесителем или фильтрами. Такие элементы могут быть также установлены на входе в этот блок. В качестве примера на фиг. 1 показано фильтрующее устройство 8.

Температура прядильного насоса 6 предпочтительно составляет менее 100oC по причинам, упомянутым выше.

Прядильная головка 7 состоит главным образом из распределительного устройства, фильтрующих элементов, уплотнительных прокладок и фильеры, причем на фиг. 1 для простоты показана только одна фильера 9. Часть этой фильеры 9 изображена более детально на фиг. 2. Она содержит цилиндрический капилляр 10, имеющий диаметр d и длину l, перед которым находится конус 11 с углом бета, причем этот конус может быть снабжен входным цилиндрическим отверстием, не показанным на фиг. 2. Фиг. 2 показывает разрез фильеры 9, выполненный по плоскости, проходящей через ось xx' капилляра 10, причем диаметр d упомянутого капилляра определяется в плоскости, перпендикулярной к оси xx'.

Скорость V1 потока 12 представляет собой среднюю скорость прохождения раствора 2 через капилляр 10 фильеры 9. Эта скорость может быть рассчитана, исходя из объема раствора 2, проходящего через упомянутый капилляр 10 в единицу времени.

Температура прядения Tпр. определяется как температура раствора 2 в процессе его прохождения через капилляр 10.

Поток 12 раствора полиамида, выходящий из фильеры 9, вытягивают через слой 13 газа 14, не вызывающего коагуляцию, предпочтительно через слой воздуха, а затем подают в коагулирующую ванну 15 (см. фиг. 1 и 2). Толщина "e" слоя воздуха, измеренная между выходной горизонтальной поверхностью 16 фильеры 9 и поверхностью 17 коагулирующей ванны 15 может варьироваться от нескольких миллиметров до нескольких десятков миллиметров.

После прохождения полей ориентации, создаваемых в фильере 9 и в некоагулирующем слое 13 воздуха, в ходе которого осуществляется переориентация молекул полимера, полученная вытянутая жидкая струя раствора 18 попадает в коагулирующую среду 19 ванны 15, где начинается застывание этой ориентированной структуры, противодействуя при этом процессам молекулярной релаксации, которые имеют место в фазе коагуляции, и это происходит тем дольше, чем больше диаметр получаемого моноволокна.

В данном описании под коагуляцией понимается процесс, в ходе которого формируется нить, то есть происходит, осаждение полиамида или кристаллизация так, независимо от того находится ли он в состоянии сольватации, частичной сольватации или отсутствии сольватации. Под коагулирующей средой понимается жидкая среда, в которой осуществляется такая трансформация.

Коагулирующий среда 19 может состоять по меньшей мере частично из воды или таких веществ, как кислоты, основания, соли или органические растворители, например, спирты, полиспирты, кетоны или их смеси. Предпочтительно коагулирующая среда представляет собой водный раствор серной кислоты.

На выходе из ванны 15 нить 20 в процессе формирования увлекается с коагулирующей средой 19 в вертикальную трубку 21, длина которой составляет от нескольких сантиметров до нескольких десятков сантиметров. Внутренний диаметр этой трубки может составлять, например, несколько миллиметров, причем эта трубка может быть прямой по всей длине или, может быть суженной на своем нижнем конце.

Сочетание коагулирующей ванны 15 и трубки 21, называемой иногда коагулирующей или прядильной трубкой, известно специалистам и используется в процессе прядения обычных арамидных волокон. Однако применение этой трубки 21 не является обязательным в устройстве 1.

Толщина коагулирующего слоя жидкости 19 в ванне 15, измеренная между входной поверхностью 17 этой ванны и входным сечением прядильной трубки 21, может составлять, например, от нескольких миллиметров до нескольких сантиметров. Более высокая толщина слоя коагулирующей жидкости может повредить качеству конечного продукта, принимая во внимание гидродинамические напряжения, которые могут иметь место при высоких скоростях прядения через этот первый слой коагулирующей среды.

Одна из основных характеристик способа заключается в том, что время динамического контакта нити 20 с коагулирующей средой 19 должно быть в большинстве случаев значительно выше времени контакта, которое может быть обеспечено в результате простого прохождения через ванну коагуляции 15 и трубку 21, описанные выше.

Увеличение времени динамического контакта может быть достигнуто любым подходящим для этого способом. При использовании ванн коагуляции очень большой глубины и/или трубок 21 очень большой длины (обычно, несколько метров) и с учетом, в частности, явлений гидродинамического напряжения, упомянутого выше, предпочитают использовать по меньшей мере одно дополнительное устройство коагуляции 22, удлиняющего ванну коагуляции 15 и трубку 21. При этом упомянутое дополнительное устройство 22 располагается на выходе трубки 21, непосредственно за направляющим роликом 25.

Дополнительное устройство коагуляции 22 может состоять, например, из ванн, трубок или

камер, в которых циркулирует коагулирующая среда 19, а также из всевозможных комбинаций этих

элементов, не показанных в целях упрощения на фиг. 1, причем длина и конфигурация этих элементов могут

быть адаптированы к специфическим условиям процесса, в частности, к желаемому диаметру

получаемого моноволокна. Предпочтительно нить 20 в процессе коагуляции подвергается натяжению, не превышающему 3

сН/текс. Полное время "t" динамического контакта нити 20 с коагулирующей средой 19

определяется в зависимости от квадрата диаметра D моноволокна конечного продукта согласно уравнению:

t

kD2

где время t выражается в секундах,

диаметр моноволокна

D выражается в миллиметрах,

а k означает константу коагуляции, выраженную в с/мм2.

Под полным временем динамического контакта нити 20 с коагулирующей средой 19 понимается полное время, в течение которого данное моноволокно погружено в данную коагулирующую среду или находится в контакте с этой средой в процессе прохождения нити 20 через описанные выше устройства коагуляции, то есть через ванну коагуляции 15, трубку 21 и дополнительное устройство коагуляции 22. Перечисленные выше устройства коагуляции должны обеспечить эффективное обновление используемой коагулирующей среды на поверхности моноволокна в процессе его движения и одновременного формирования. При этом температура коагулирующей среды поддерживается на уровне, соответствующем Tк. По этой причине любое дополнительное устройство коагуляции, подобное тому, которое было описано выше, не может быть уподоблено простому промывочному устройству, в котором могли бы быть использованы, например, водные, нейтральные или основные растворы при Значительно более высокой температуре для улучшения кинетики извлечения остаточного растворителя после фазы коагуляции.

В способе в соответствии с изобретением состав коагулирующей среды 19 и ее температура Tк могут быть одинаковыми или различными в устройствах 15, 21 и 22.

После коагуляции, осуществляющейся в устройствах 15, 21 и 22, сформировавшуюся нить 20 промывают для удаления остаточной кислоты. Промывку осуществляют любым известным средством, например, водой или водными щелочными растворами, в случае необходимости, при высокой температуре для улучшения кинетики. Промывку можно осуществить, также, путем наматывания нити 20 на выходе из устройства 22 на бобину 23, приводимую во вращение двигателем 24, причем эту бобину на несколько часов погружают в емкость, в которую непрерывно подают свежую воду.

Коэффициент прядильной вытяжки КПВ определяется как отношение скорости V2 первого принимающего нить 20 устройства, к скорости V1 струи 12 в капилляре 10. При этом первое принимающее устройство может быть, к примеру, встроено в упомянутое выше дополнительное устройство коагуляции 22.

После промывки нить 20 сушат, например на бобине, при температуре окружающей среды, (в сушильной печи), или путем пропускания нити над сушильными валиками. Предпочтительно температура сушки составляет не более 200oC.

Конструкция устройства 1 может быть такова, чтобы операции промывки и сушки осуществлялись непрерывно с операциями экструзии и коагуляции. Предпочтительно, в сухой нити 20 остаточное содержание серной кислоты или основания, если промывочная жидкость имеет основный характер, должно быть менее 0,01 вес. от веса сухой нити.

Свежесформированные моноволокна

обрабатывают растворителем, способным быстро растворить поверхностный слой моноволокна с тем, чтобы

получить слабоструктурированную оболочку моноволокна. Растворителем подобного рода может служить,

например, серная кислота, хлорсульфоновая кислота, фторсульфоновая кислота. Предпочтительно используют

концентрированную серную кислоту с концентрацией, близкой к 100%

На фиг. 3 изображен

пример устройства 30 для обработки волокна. Свежесформованное моноволокно 20 сматывают с бобины при помощи

разматывающего устройства 31 и подают на обрабатывающее устройство 32, содержащие

растворитель 33, способный быстро растворить поверхностный слой моноволокна 20. Средства обработки 32 могут состоять,

например, из ванны или камеры, в которых циркулирует или находится в состоянии

покоя растворитель 33. Время контакта моноволокна 20 с растворителем 33, т.е. время обработки, обозначено через Tоб, а скорость движения моноволокна 20 во время контакта обозначается как

Vоб.

На выходе из устройства 32 моноволокно 20 промывают чистой водой в промывочных устройствах 34, состоящих, например, из трубопроводов, резервуаров или промывочных камер. Поверхностное растворение моноволокна, происходившее в процессе контакта с растворителем 33, прекращается в результате удаления растворителя. При этом имеет место отверждение части растворенного полимера, находящейся на периферии моноволокна 20 с образованием слабо-структурированной оболочки.

На выходе из промывочных устройств 34 нить 20 может быть намотана, например, на бобину 35, приводимую в движение двигателем 36. Затем нить сушат прямо на катушке при температуре окружающей среды или в сушильной печи. Эта нить также может быть направлена прямо в сушильную камеру и просушена на подогреваемых валках. При этом операции обработаны, промывки и сушки моноволокна могут выполняться непрерывно. Предпочтительно температура сушки моноволокна не должна превышать 200oC.

Готовая нить 20 имеет диаметр D, определяемый выше. Предпочтительно готовая нить 20 имеет конечное содержание растворителя 33 ниже 0,01 вес. относительно веса этой нити.

Предлагаемое изобретение не ограничивается применением экструзионного капилляра цилиндрической формы. Способ может быть осуществлен, например, с использованием капилляров конической формы или с некруглыми экструзионными отверстиями самых разнообразных форм, например, с отверстиями прямоугольной или овальной формы. Такие экcтрузионные отверстия дают возможность получать моноволокно, имеющее в поперечном сечении вытянутую форму. В этих случаях термин "диаметр D" обозначает наименьший размер моноволокна, а термин "диаметр d" обозначает наименьший размер экструзионного отверстия, причем эти параметры определяют в плоскости, перпендикулярной к оси волокна или к направлению течения в экструзионном капилляре.

В случае необходимости можно вводить различные добавки, типа пластификаторов, смазывающих веществ, адгезивных веществ способных улучшить адгезию моноволокна в матрице из резины, которые вводятся либо в полимере, либо в прядильный раствор или наносятся на поверхность моноволокна во время выполнения различных операций.

В таблице 1 даны конкретные условия получения моноволокна, а также приведены значения диаметра D этого моноволокна в микронах. Эта таблица содержит 23 примера, обозначенных от A-1 до Q-1. В некоторых из примеров поучения моноволокна изменены только условия обработки в устройстве 30, в этом случае примеры сгруппированы в одну и ту же серию (E, F или J).

А Синтез используемых ароматических

полиамидов

Используемым полимером является поли

(парафенилентерефталамид), за исключением примеров от M1 до P1, где используются сополиамиды типа ПФТА, синтезированные путем замены молярной

фракции парафенилендиамина (ПФДА) или дихлорида

терефталевой кислоты (ДХТК) мономерами-заместителями, свободно продающимися на рынке, и производимыми в соответствии с известными способами. Химическая

чистота этих мономеров, заявленная поставщиками,

превышает 97% и они используются без дополнительной очистки.

Всего четыре различных ароматических сополиамида были приготовлены по

следующей схеме:

Пример M-1

Используемые мономеры: ПФДА, ДХТК, дихлорид адипиновой кислоты (ДХАК) с 1 молем ДХАК на 100 молей кислотных дихлоридов;

Пример N-1

Используемые мономеры: ПФДА, ДХТК, ДХАК с 3 молями

ДХАК на 100 молей кислотных дихлоридов;

Пример O-1

Используемые мономеры: ПФДА, ДХТК, 1,5-нафтилиндиамин (NDA), с 3 молями NDA на

100 молей диаминов;

Пример P-1

Используемые мономеры: ПФДА, ДХТК, дихлорид фумаровой кислоты (ДХФК), с 3 молями ДХФК на 100 молей кислотных дихлоридов.

В Получение

прядельных растворов, прядение и последующая

обработка моноволокна

Работают следующим образом.

Для растворения полимера используется концентрированная серная кислота, с

концентрацией от 99,5% до 100,5%

Температура экструдера 4 и температура прядильного насоса 6 находится в диапазоне от 90 до 100oC.

Во всех случаях кроме примера Q 1 использовались цилиндрические экструзионные капилляры. В примере Q 1 поперечное сечение капилляра (т.е. в плоскости, перпендикулярной к оси xx') имеет эллипсоидную форму, причем параметр d в этом случае представляет наименьший размер сечения капилляра, а наибольший размер сечения капилляра составляет 2000 микрон.

Не коагулирующий слой 13 представляет собой слой воздуха.

Коагулирующая среда 19 представляет собой водный раствор серной кислоты, содержащий менее 5 вес. кислоты, за исключением примеров K-1, L-1, M-1, O-1, в которых использовались другие коагулирующие среды.

В первом устройстве коагуляции, состоящем из ванны 15 и соединенной с ней трубки 21, использовались следующие вещества.

Пример K-1

Водный

раствор серной кислоты, содержащий 25

вес. кислоты, находящийся при температуре +7oC.

Пример L-1

Этиленгликоль, находящийся при температуре -8oC.

Пример M-1

Водный

раствор серной кислоты, содержащий 25 вес. кислоты, находящийся при температуре -10oC.

Пример O-1

Водный раствор серной кислоты,

содержащий 12 вес. кислоты,

находящийся при температуре -5oC.

В примерах K-1, L-1 и M-1 коагулирующая среда, используемая в дополнительном устройстве коагуляции 22, представляет собой водный раствор серной кислоты, содержащий менее 5 вес. кислоты, поддерживаемый при температуре +7oC, а в примере O-1 состав и температура коагулирующей среды не изменяется по отношению к составу и температуре коагулирующей среды в устройствах 15 и 21.

В примерах L-1 и M-1 температура коагулирующей среды Tk не выдерживается постоянной в процессе прохождения моноволокном устройств коагуляции 16, 21 и 22. Тем не менее, эта температура во всех случаях остается соответствующей изобретению, поскольку она составляет максимум +7oC.

Моноволокно 20 непосредственно на выходе из устройства коагуляции 22 наматывается на бобину 23. Длина наматываемого моноволокна может быть различной, но во всех случаях она превышает 1000 м (например, для всех примеров от C-1 до G-1 длина нити на бобине превышает 5000 м).

Бобины погружают на несколько часов в резервуар, непрерывно питаемый свежей водой, для промывки моноволокна перед сушкой.

Промытые таким образом моноволокна, пройдя разматывающее устройство, сушат на нагретых цилиндрах при температуре от 140o C до 170oC, а затем наматываются на приемную бобину.

Растворитель 33 представляет собой серную кислоту с концентрацией порядка 99,5%

Средства обработки 32 содержат

бак из полипропилена, на

концах которого закреплены два ряда шкивов из тефлона, Эти шкивы, смонтированные параллельно друг другу, вращаются независимо один от другого, увлекаемые движущейся нитью 20,

причем нижние части этих

шкивов погружены в кислоту. Эти шкивы направляют нить 20, которая совершает возвратно-поступательное движение между двумя концами бака. Время Tоб контакта нити 20 с

растворителем 33 может

варьироваться путем изменения числа используемых шкивов и/или путем изменения скорости Vоб прохождения моноволокна через средства обработки 32.

Средства промывки 34 содержат трубу из полипропилена, в которой циркулирует противотоком чистая вода, и промывочную камеру, где моноволокно 20 наматывается на цилиндры с механическим приводом и орошаемые водой. Температура промывочной воды составляет от 8 до 12oC. При таких условиях время промывки моноволокна по меньшей мере равно времени Tоб, что позволяет полностью удалить растворитель 33.

Обработанное к промытое моноволокно 20, выходящее из промывочного устройства 34 наматывают на бобину 35, сушат после разматывания, пропуская через подогреваемые цилиндры при температуре от 140 до 170oC, и наматывают на приемную бобину, кроме примера D-1, в котором моноволокно, выходя из промывочного устройства 34, непосредственно направляют на подогреваемые цилиндры для сушки. В этом случае операции обработки моноволокна, промывки и сушки выполняются непрерывно. Длина моноволокна на конечной приемной бобине может быть различной, однако эта длина во всех случаях превышает 500 метров (в промерах C-1 и G-1 длина моноволокна превышает 4000 м).

В таблице 1 использованы следующие сокращения и единицы

измерения:

N

Номер испытания;

В.Х.(п) характеристическая вязкость полимера, измеряемая в дл/г;

C концентрация полимера в растворе (вес.)

d диаметр капилляра фильеры

в микронах;

l/d отношение длины к диаметру капилляра, причем длина капилляра измеряется в микронах;

β угол раскрытия конуса, предшествующего капилляру, в градусах;

Tf

температура прядения в градусах Цельсия;

e толщина некоагулирующего слоя в миллиметрах;

V2 скорость наматывания в метрах в минуту;

КВП коэффициент

прядильной

вытяжки;

Tк температура коагулирующей среды в градусах Цельсия;

t время динамического контакта с коагулирующей средой в секундах;

K постоянная

коагуляция в

секундах на квадратный миллиметр;

Vоб скорость обработки моноволокна в метрах в минуту;

Tоб время контакта моноволокна с обрабатывающим

растворителем в

секундах;

D диаметр моноволокна в микронах.

Физические и механические свойства полученных моноволокон приведены в таблице 2, где использованы следующие

условные обозначения

и единицы измерения:

N номер испытания;

D диаметр моноволокна в микронах;

Ti, титр моноволокна в тексах;

T прочность моноволокна в

сантиньютонах на текс;

Ar удлинение при разрыве в процентах;

Mi начальный модуль упругости моноволокна в сантиньютонах на текс;

Er энергия разрыва моноволокна на единицу его

массы в джоулях на грамм;

В.X(f) характеристическая вязкость моноволокна в децилитрах на грамм;

r плотность моноволокна в граммах на кубический сантиметр.

В примере Q-1 диаметр D представляет собой наименьший размер вытянутого сечения моноволокна в плоскости, перпендикулярной его продольной оси, причем наибольший размер этого же сечения составляет примерно 350 микрон.

Эти два параметра измеряются с помощью оптического микроскопа на поперечном срезе моноволокна, причем этот срез выполняется в плоскости, перпендикулярной продольной оси моноволокна. Перед исследованием моноволокно покрывается смолой типа эпоксидной для облегчения получения среза.

Полученное таким образом моноволокно соответствует изобретению,

поскольку оно отвечает всем следующим

соотношениям:

1,7≅Ti≅260

40≅D≅480

T≥180-D/3

Mi≥160

Ar > 2,00

Er > 20,0-D/30

Предпочтительно моноволокно соответствует следующим соотношениям:

T≥200-D/3

Mi≥6400-10 D

Ar > 3,00

Er >

30,0-D/30

Более

предпочтительно моноволокно, отвечают следующим соотношениям:

T≥200-D/3

Mi≥6800-10 D

Ar≥4,00

Er≥40,0-D/30

В некоторых примерах

получают, по меньшей мере, одно из нижеследующих соотношений:

T≥225-D/3

Ar > 4,50

Er > 42,5-D/30

Наиболее

предпочтительными являются следующие

соотношения:

4,0≅Ti≅260

60≅D≅480

Моноволокна характеризуются кроме того высоким значением характеристической

вязкости, которая во всех случаях

превышает 4,0 дл/г, в предпочтительном варианте, по меньшей мере, равна 4,5 дл/г, а в еще более предпочтительном варианте имеет значение не менее 5,0 дл/г.

Упомянутое выше моноволокно обладает также большой удельной массой r превышающей 1,380 г/см3, и предпочтительно выше 1,40 г/см3.

Таким образом, моноволокно, полученное в соответствии с изобретением, характеризуется достаточно высокими физическими и механическими свойствами.

Например, в большинстве случаев величина удлинения при разрыве для моноволокон выше, чем величины этого параметра, описанные в многочисленных патентах и заявках на патенты, касающихся обычных многофиламентных волокон или филаментов малого диаметра из полимера типа ПФТА.

Совершенно неожиданно было обнаружено, что моноволокна, полученные в соответствии с изобретением с диаметром порядка 180 микрон, могут обладать, вследствие высокого удлинения при разрыве и высокой прочности на разрыв, такой энергией разрыва на единицу массы, которая может совпадать или даже превышать энергию разрыва на единицу массы, описанную в многочисленных патентах для волокон или нитей обычного типа из полимера типа ПФТА (см. например, патенты US-A-3869430, US-A-4698414, US-A-4726922).

Для высоких диаметров монофиламентных волокон получают высокие значения начального модуля упругости и прочности на разрыв этих волокон. Отмечается, в частности, прочность на разрыв, равная по меньшей мере 150 сН/текс, для всех моноволокон из полимера типа ПФТА, диаметр D которых не превышает 200 микрон, и превышает 160 сН/текс для некоторых видов этих волокон. В тех же самых моноволокнах начальный модуль упругости во всех случаях оказывался выше 4500 сН/текс.

Моноволокно, полученное в соответствии с предлагаемым изобретением, характеризуется, в частности, слабо структурированным поверхностным слоем. Глубина этого поверхностного слоя может составлять от нескольких десятых долей микрона до нескольких микрон в зависимости, например от времени (Tоб) контакта моноволокна с растворителем. Характер этого поверхностного слоя может быть выявлен путем электронного микродифракционного анализа продольных срезов моноволокон.

Так, при анализе арамидного моноволокна, описанного, например, в заявке PCT/CH 90/00155, независимо от анализируемого участка дифракционный спектр содержит всегда большое количество интенсивных и ярко очерченных пятен. Подобные спектры типичны для сильно кристаллизованной и ориентированной структуры.

Такие пятна отсутствуют в микродифракционных спектрах поверхностного слоя моноволокон согласно изобретению. Получаемые спектры содержат всего несколько весьма размытых и плохо выраженных пятен, причем число этих пятен весьма ограничено, что свидетельствует о наличии слабоструктурированной поверхности.

И, наоборот, в сердцевине моноволокна, полученного в соответствии с изобретением, микродифракционный спектр является типичным для сильно кристаллизованной и ориентированной структуры подобно тому, который характерен для свежесформованных моноволокон.

Наблюдения через оптический микроскоп, выполненные в поляризованном свете на поперечных срезах моноволокна в соответствии с изобретением, также подтверждают наличие существенных различий в структуре поверхностного слоя и сердцевины такого волокна.

Поверхностный слой моноволокна в соответствии с изобретением по существу представляет собой настоящую защитную оболочку для этого моноволокна, придавая ему, в частности, более высокую сопротивляемость фибриллированию и абразивному износу по сравнению с этими характеристиками, свойственными обычному необработанному моноволокну.

Для того чтобы оценить усталостную прочность и устойчивость к абразивному износу полученных волокон, можно использовать известный текст на трение "волокно по волокну", в котором динамическое волокно в поперечном направлении и повторяющимся образом трется о так называемое статическое волокно, причем оба эти волокна находятся под натяжением, причем динамическое волокно изгибается вокруг статического волокна под углом порядка 90o. Этот тип прочностных испытаний обычно используют для исследования классических арамидных волокон малого диаметра (см. например, патенты ЕР-А-218269 и US-A-4721755).

Некоторые из моноволокон, полученных в примерах, были подвергнуты такому тесту на самоистирание с изгибом при помощи устройства, подробно описанного в начале данного описания. Полученные результаты сравнивались с аналогичными результатами, полученными с "сырыми" моноволокнами, то есть моноволокон, поверхность которых не подвергалась дополнительной обработке. Сравнительные исследования осуществлялись при следующих условиях: натяжение T 1 и T 2 в начале испытания соответственно составляет 2,5 сН/текс и 1,25 сН/текс; динамическое волокно терлось о статическое волокно с частотой 50 циклов в минуту, при возвратно-поступательном движении с амплитудой порядка 30 мм.

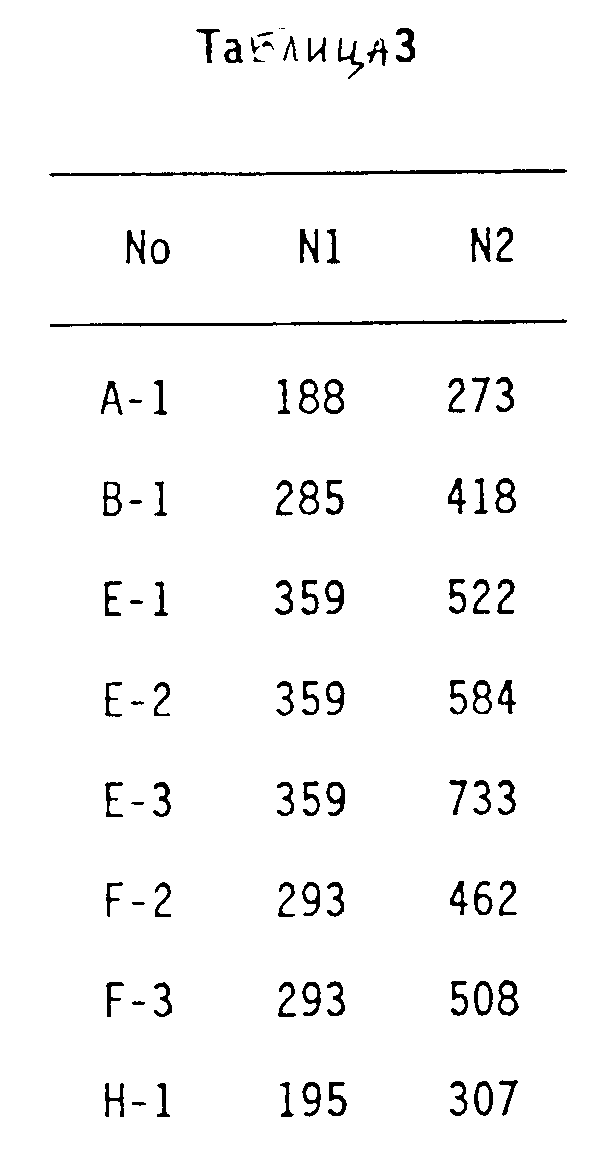

Результаты проведенных сравнительных испытаний даны в таблице 3, где использованы следующие условные обозначения: N номер испытания, соответствующий

некоторым примерам,

приведенным в таблице 1;

N 1 среднее число циклов в тексте на самоистирание, зарегистрированное до разрыва для свежеспряденного моноволокна;

N 2 среднее число

циклов в тесте на

самоистирание, зарегистрированное до разрыва моноволокна, полученного в соответствии с предлагаемым изобретением.

В любом из рассмотренных в таблице 3 примеров констатируют, что число циклов самоистирания моноволокон, полученным в соответствии с изобретением (N 2), всегда выше на 45% числа циклов, выдерживаемых свежеспряденным моноволокном (N 1), причем значение N 2 может более чем на 100% превышать показатель N 1 примера E-З, соответствующий времени Tоб контакта моноволокна с обрабатывающим растворителем, равном 60 с.

Эта высокая усталостная прочность и устойчивость к абразивному износу объясняются, в частности, превосходной устойчивостью моноволокна согласно изобретению фибриллированию.

Необработанные свежеспряденные моноволокна обладают обычно неравномерной и изрезанной канавками поверхностью, легко идентифицируемой при исследовании сканирующим электронным микроскопом, причем эта поверхность тем в большей степени подвержена разрушению, чем выше диаметр моноволокна. Поверхность такого моноволокна обладает низкой когезионной способностью и более часто подвержена явлению фибриллирования.

Моноволокно, полученное в соответствии с изобретением, со своей стороны, характеризуется также значительно более гладкой и равномерной поверхностью, которая, кроме того, не подвержена фибриллированию.

Исследование под сканирующим электронным микроскопом показывает, например, что после 200 циклов на самоистирание, осуществляемых в условиях, описанных выше, на моноволокне, полученном в примере F-3, поверхность динамического волокна, находящегося в контакте со статическим волокном, выглядит практически незатронутым фибриллированием. В случае необработанного моноволокна, после 200 циклов в тесте на самоистирание, эта поверхность выглядит сильно поврежденной и в значительной степени пораженной фибриллированием.

Фиг. 4 изображает поверхность 40 динамического филамента 41, в случае моноволокна примера F-3 согласно изобретению. Фиг. 5 изображает сильно фибриллированную структуру 50 динамического филамента 51, в случае использования необработанного моноволокна, причем некоторые фибриллы помечены позицией 52.

Таким образом, можно утверждать, что моноволокно, полученное в соответствии с предлагаемым изобретением, характеризуется достаточно высокой устойчивостью к абразивному истиранию и фибриллированию в сравнении с необработанным моноволокном.

Кроме того, совершенно неожиданно оказалось, что обработка поверхности моноволокна в соответствии с изобретением, в большинстве случаев сопровождается существенным улучшением некоторых механических свойств этого моноволокна по сравнению с моноволокном, не подвергавшимся такой обработке. Речь идет в первую очередь об удлинении при разрыве, о его прочности и его энергии разрыва.

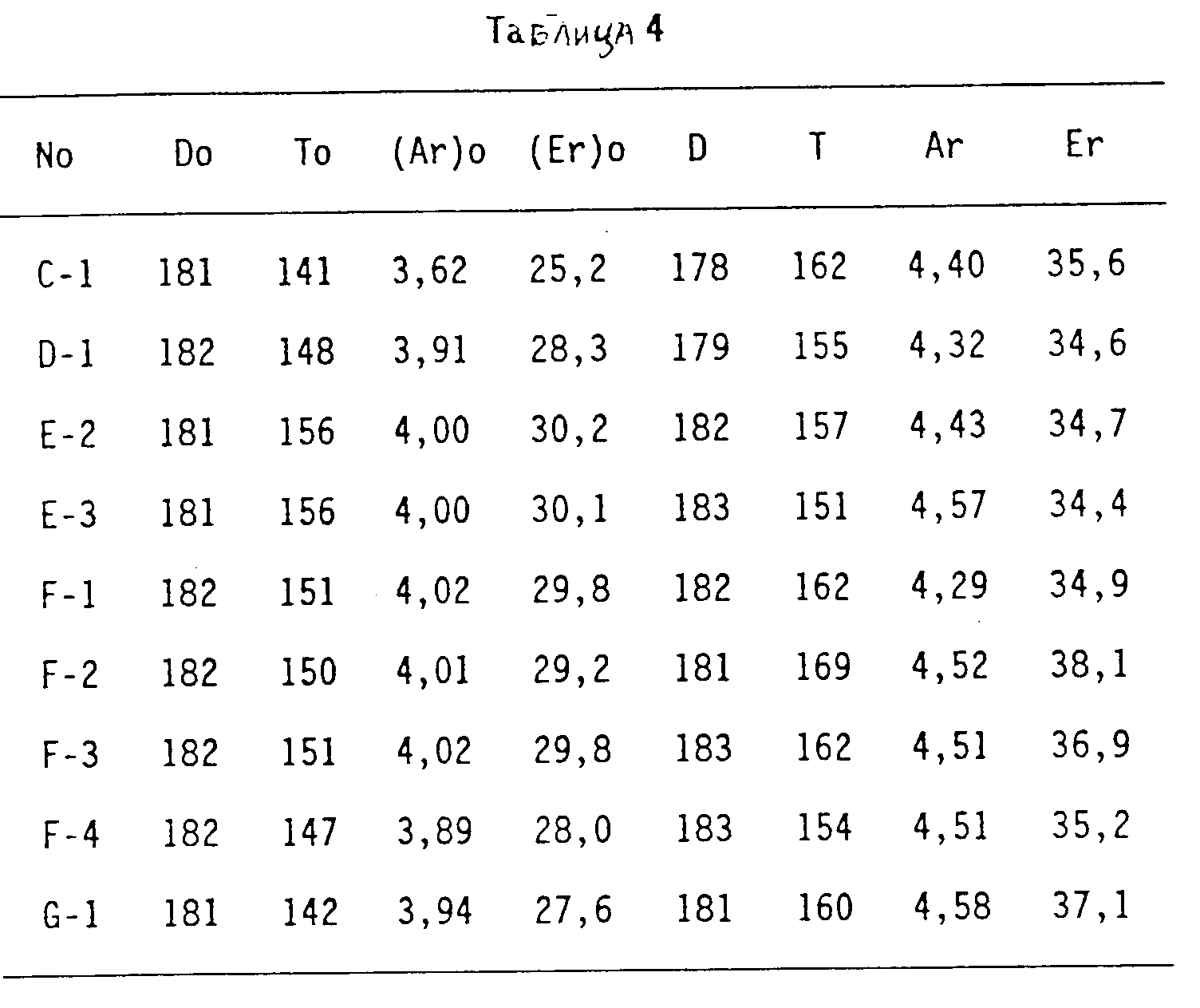

Для иллюстрации среди примеров, приведенных в таблице 2 были отобраны моноволокна, демонстрирующие наилучшее сочетание таких механических свойств, как прочность на разрыв, удлинение при разрыве и энергия разрыва, и сравнивали эти конечные свойства с теми же свойствами, определенными непосредственно перед обработкой моноволокна, то есть со свежеспряденным моноволокном.

Таблица 4 иллюстрирует диаметр D0 необработанных свежеспряденных моноволокон и диаметр D моноволокон, полученных в соответствии с изобретением. Диаметр D0 и механические свойства "сырых" моноволокон были измерены в соответствии с методами, описанными выше. Для точности измерений или расчетов приблизительного характера диаметры D0 и D были идентичными.

В таблице 4

использованы

следующие условные обозначения и единицы измерения:

N номер испытания (соответствующий некоторым примерам, приведенным в таблице 1);

D0 диаметр

свежеспряденного

моноволокна в микронах;

T0 прочность на разрыв свежеспряденного моноволокна в сН/текс;

(Ar)0 удлинение при разрыве свежеспряденного

моноволокна в процентах:

(Er)0 энергия разрыва на единицу массы свежеспряденного моноволокна в джоулях на грамм;

D диаметр моноволокна, полученного в соответствии с

изобретением в микронах;

T прочность в сН/текс для моноволокна согласно изобретению;

Ar удлинение при разрыве моноволокна, полученного в соответствии с изобретением, в процентах;

Er энергия разрыва на

единицу массы в джоулях на грамм для моноволокна, полученного в соответствии с изобретением.

В соответствии с данными таблицы 4 свежеспряденное

моноволокно характеризуется высокими

механическими свойствами, поскольку оно соответствует по меньшей мере одному из следующих соотношений:

T0≥210-D0/3

(Ar)0 > 4,0

(Er)0 > 30,0-D0/30

При рассмотрении данных, приведенных в таблице 4, можно видеть, что для любого из приведенных в таблице примеров

удлинение при разрыве и энергия разрыва

для, обработанного моноволокна всегда превышает соответствующие параметры для свежеспряденного моноволокна. Прочность моноволокна на разрыв так же во всех

случаях оказывается выше, за исключением

примера E-3, в котором время Tоб контакта моноволокна с обрабатывающим растворителем, равно 60 с. После обработки моноволокна энергия разрыва во

всех случаях превышает 10% достигая в

примерах C-1, F-2 и G-1 более 30%

В частности, моноволокно, полученное в соответствии с примерами таблицы 4, во всех случаях удовлетворяет по меньшей

мере одному из приведенных ниже

соотношений, в большинстве случаев двум из этих соотношений, а в примерах F-2, F-3 и G-1 это моноволокно удовлетворяет одновременно всем трем соотношениям:

T≥220-D/3

Ar

> 4,50

Er > 40,0-D/30

тогда как ни в одном случае соответствующее свежеспряденное необработанное моноволокно не удовлетворяет по меньшей

мере одному из приведенных ниже

эквивалентных соотношений, а именно:

T0≥220-D0/3

(Ar)0 > 4,50

(Er)0 > 40,

0-D0/30

Таким

образом, предлагаемый способ дает возможность получить арамидные моноволокна, которые обладают не только высокой устойчивостью к фибриллированию и абразивному износу,

но и характеризуются высокими или

даже очень высокими механическими свойствами, в частности достаточно большим значением энергии разрыва.

Предпочтительно, способ удовлетворяет по

меньшей мере одному из приведенных

ниже соотношений:

В.Х.(п)≥5,3 дл/г

C≥20,2%

Tf≅90oC

Tεk≅

90°C;≅10oC

K≥200 с/мм2

Ud≅10

5° ≅ β ≅ 90°

3

мм ≅ l ≅ 20 мм

2≅кпв≅15

Tоб≥5 с

Предпочтительно значения характеристической вязкости В.X. (f) и В.Х. (n) выраженные в

децилитрах на грамм, связаны между собой

следующим соотношением:

В.X (f)≥В.Х. (п) 1,2

Таким образом, разрушение полимера в ходе осуществления различных этапов растворения,

прядения и обработки моноволокна остается

весьма ограниченным.

Кроме того, можно констатировать, что слабо структурированный поверхностный слой моноволокна, полученного в соответствии с изобретением, после обработки типа обмазки, улучшает адгезию к каучуковым композициям, чем адгезия, которую удается получить при тех же условиях обмазки свежеспряденного моноволокна, как это показывают примеры.

Для определения адгезии моноволокон прежде всего изготовляют плетеное изделие из этих моноволокон. Эти изделия представляют собой корды, которые имеют формулу (1 + 5)18 и (1 + 6)18. Это означает, что в первом случае они состоят из шести моноволокон, из которых одно моноволокно служит сердечником, а пять моноволокон образуют слой, намотанный по спирали вокруг сердечника, а во втором случае из семи моноволокон (из которых одно моноволокно служит сердечником, а шесть моноволокон образуют слой, спирально намотанный вокруг сердечника). Все эти моноволокна изготовлены из полимера ПФТА и имеют диаметр 180 микрон. Острый угол, который составляет каждое моноволокно обматывающего слоя с продольной осью плетения, равен примерно 6o. Общий диаметр плетения составляет примерно 540 микрон и каждое из моноволокон практически не имеет крутки вокруг своей оси.

В упомянутых выше испытаниях адгезионных свойств использовались жгуты четырех типов.

Тип А: формула (1 + 6)18 свежеспряденные моноволокна, изготовленные в соответствии с заявкой PCT/CH 90/00155.

Тип B: формула (1 + 6)18; моноволокна в соответствии с изобретением, причем время контакта с обрабатывающим растворителем (серная кислота с концентрацией порядка 99,5%) составляло 30 с.

Тип C: формула (1 + 5)18; использованы моноволокна, аналогичные моноволокнам типа В.

Тип D: формула (1 + 5)18; моноволокна получены в соответствии с предлагаемым изобретением, причем время контакта с обрабатывающим растворителем (серная кислота с концентрацией порядка 99,5%) составляло 60 с.

Перед началом испытания адгезионных свойств жгуты всех четырех перечисленных выше типов были подвергнуты операциям обмазки, которые изложены ниже.

Изделие пропускают через первую ванну, состав которой следующий: (в вес. ч.):

Эпоксидная смола (1) 5,0

Аэрозоль (2) 0,3

Щелочь натрия 0,3

Вода 994,4

(1) использовалась эпоксидная смола с наименованием DENACOL EX 512 фирмы "Нагаз";

(2) использовался аэрозоль с

наименованием OT фирмы "Америкэн Цианамид".

Полученный жгут подвергают термической обработке при температуре от 210 до 26ОoC, например, при 250oC, в течение времени от 20 до 120 с, например, в течение 30 с.

Жгуты затем пропускают через вторую ванну, состав которой следующий: (в вес. ч.):

Латекс VP 41% (1) 319

Гидрат

окиси аммония 25

Проклеивающая смола 149

Вода 507

(1) латекс терполимер бутадиен/стирол/винилпиридин 70/15/15 с концентрацией 41% в водном растворе.

Проклеивающая смола сама имеет следующий состав (в вес. ч.):

Резорцин 65

Щелочь натрия 44

Формальдегид 31% 114

Вода 777

Затем осуществляют термическую

обработку жгутов при температуре от 210 до 26ОoC,

например, при 250oC, в течение времени от 20 до 120 с, например, в течение 30 с.

Обработанные таким образом жгуты подвергают затем тесту на адгезионные свойства описанной в разделе "К" главы 1 данного описания.

Результаты испытаний сведены в таблицу 5, приведенную ниже. В этой таблице все значения усилия отрыва соотнесены с одним и тем же значением отсчета 100, взятым произвольно, которое соответствует усилию отрыва, измеренному для жгута типа А при температуре 20oC. Таким образом, в упомянутой выше таблице речь идет об относительных величинах.

В этой таблице 5 в первой колонке приведены типы жгутов из исследуемых моноволокон. Во второй колонке приведена характеристика адгезионных свойств жгута соответствующего типа при температуре 20oC. В третьей колонке приведена характеристика адгезионных свойств жгута соответствующего типа при температуре 120oC.

На основании данных, приведенных в таблице 5, можно констатировать, что адгезионные свойства моноволокон, полученных в соответствии с изобретением (жгуты типов B, C, и D), при данной температуре испытаний существенно превышают адгезионные характеристики моноволокна, которое не соответствует предлагаемому изобретению (жгут типа А).

С другой стороны, можно отметить, что адгезия при повышенной температуре (при температуре 120oC моноволокон, полученных в соответствии с изобретением, практически не отличается от адгезии в холодном состоянии (при температуре 20oC) моноволокон, не соответствующих изобретению.

Таким образом, моноволокно, полученное в соответствии с изобретением и содержащее слабо структурированный поверхностный слой, с одной стороны, определенно улучшает свойства одновременно в области адгезии, усталостной прочности и устойчивости к абразивному износу, а с другой стороны, существенно улучшает некоторые характеристики динамометрического свойства, в частности, энергию разрыва.

Моноволокна, полученные в соответствии с изобретением, могут быть использованы, например, для создания жгутов из моноволокон, в которых эти моноволокна спирально наматываются на некоторую ось, причем острый угол γ который каждое моноволокно образует с этой осью, предполагаемой прямолинейной, составляет менее 30o и крутка каждого моноволокна относительно своей собственной оси составляет менее 10 оборотов на метр упомянутого выше жгута.

Эти жгуты могут быть получены, например, с использованием способов и устройств крутки, аналогичных тем, которые используются для крутки металлических тросов.

Реферат

Использование: производство высокопрочных моноволокон из ароматического полиамида, имеющих слабо структурированный поверхностный слой и устойчивых к фибриллированию и абразивному износу. Сущность изобретения: моноволокна имеют диаметр 40-480 мк, титр 1,7-260,0 текс, прочность на разрыв до 169 сН/текс, удлинение до 4,58%, начальный модуль упругости 1600-5536 СН/текс энергию разрыва на единицу массы моноволокна до 38,1 Дж/г: получают моноволокна из 20%-ного оптически анизотропного раствора полимера в концентрированной серной кислоте при экструдировании с температурой не более 100oC через воздушное пространство в коагулирующую среду. Диаметр капилляра фильеры не превышает 80 мк. Температура коагуляции не более 16oC. Моноволокно промывают и сушат. Затем дополнительно обрабатывают концентрированной серной кислотой. Моноволокно вновь промывают и сушат. Диаметр сухого моноволокна /D/ в миллиметрах и время коагулирования в секундах /t/ связаны уравнением t = KD, где K > 30. 3 с. и 15 з.п. ф-лы, 5 табл., 5 ил.

Формула

Т ≥ 200 D/3;

Mi ≥ 6400 10 D;

Ar > 3;

Er> 30 D/30.

Т ≥ 220 D/3;

Mi ≥ 6800 10 D;

Ar ≥ 4;

Er ≥ 40 D/30.

Т ≥ 225 D/3

5. Волокно по пп. 1 4, отличающееся тем, что оно обладает удлинением при разрыве выше 4,5%

6. Волокно по пп. 1 5, отличающееся тем, что оно обладает энергией разрыва на единицу массы, определяемой соотношением

Er > 42,5 D/30

7. Волокно по пп. 1 6, отличающееся тем, что его удельная масса ρ выше 1,4 г/см3.

t КD2,

где К > 30.

l/d ≅ 10;

5° ≅ β ≅ 90°;

3 мм ≅ е ≅ 20 мм;

2 ≅ FEF ≅ 15;

Т ≥ 5 с,

где l длина капилляра фильеры, мкм;

d диаметр капилляра, мкм;

β - угол раскрытия конуса в фильере, предшествующего упомянутому выше капилляру;

е толщина слоя, не вызывающего коагуляцию;

FEF коэффициент вытягивания при экструдировании;

Т время контакта с обрабатывающим растворителем.

В.Х.(f) ≥ В.Х.(п) 1,2,

где В.Х.(f) характеристическая вязкость монофиламента;

В.Х.(п) характеристическая вязкость полимера.

Комментарии