Ультравысокомолекулярный полиамид, густая композиция для прядения и формовое изделие из нее - RU2647598C2

Код документа: RU2647598C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к высококачественному полиамидному полимеру, композиции прядильного раствора, включающей его, и формовому изделию из нее и, в частности, к полиамидному полимеру, подходящему для получения функционального волокна, обладающего высокой прочностью и высокой эластичностью, и композиции прядильного раствора, включающей его.

Предыстория создания изобретения

В последнее время, поскольку волокно стало основным материалом активной зоны в различных промышленных областях применения, таких как космическая техника, авиация, судостроительная промышленность, строительные материалы, спортивные товары и т.п., также одежда, возросла потребность в высококачественном волокне, способном быть более прочным, чем обычное волокно для одежды, такое как нейлон, полиэфир, и выдерживать действие высоких температур.

Среди высококачественных волокон находятся углеродное волокно, арамидное волокно и т.п. Углеродное волокно означает нить, полученную и неграфитизированного углерода, полученного в результате осуществления стабилизации, карбонизации и растягивающей графитизации при 250°С или больше органического волокна или предшественника волокна, полученного прядением органического материала, такого как смола, пек и т.п. Углеродное волокно обладает такими преимуществами, как высокий модуль эластичности, высокая прочность, низкий коэффициент теплового расширения и высокая электро- и теплопроводность, но сохраняется проблема длительной надежности из-за вероятности образования микропор в ходе процесса получения или т.п.

Кроме того, поскольку арамидное волокно, которое является волокном, разработанным Dupont в 1970-е годы, имеет прочность, по меньшей мере, в два раза превышающую прочность существующих волокон, и имеет относительно высокое удлинение при разрыве (3-4%) по сравнению с углеродным волокном, имеющим отличные показатели сопротивления ползучести, а также прочность и модуль эластичности, арамидное волокно обладает такими преимуществами, как отличные показатели сопротивления усталости при изгибе и показатели ударопоглощения, но арамидное волокно не обладает кислотостойкостью, о чем свидетельствует тот факт, что сильная кислота, такая как серная кислота или т.п., используется как растворитель при прядении. Поэтому в момент воздействия наружного ультрафиолета в течение длительного промежутка времени долговечность арамидного волокна не столь высока по сравнению с волокном общего назначения, таким как полиэфирное волокно, и может ухудшиться способность к окрашиванию. Помимо этого, поскольку скорость абсорбции влаги относительно высока (4 6%), а в случае, когда арамидное волокно остается под воздействием высокой температуры в течение длительного промежутка времени, его динамические свойства могут ухудшиться в результате гидролиза, арамидное волокно не рекомендуется для длительного хранения и применения.

Кроме того, полиимид, содержащий мономер, замещенный нитрильной группой, раскрыт в патентной заявке Кореи № 1994-5840 и патенте Кореи № 0171994, но полиамид не прядется при высоком коэффициенте вытяжки, в момент прядения полиамида часто происходит обрыв, даже при низком коэффициенте вытяжки, и механические свойства должны быть дополнительно улучшены. Поэтому на практике трудно коммерчески использовать полиамид.

Поэтому непрерывно велись исследования в области технологии деверсификации товарного волокна за счет улучшения усталостных свойств или повышения прочности волокна или т.п., разработки безопасного для окружающей среды волокна, имеющего отличную способность к окрашиванию или отличные свойства извитости, и метода его получения.

Существо изобретения

Техническая проблема

Чтобы решить данные проблемы, авторы настоящего изобретения провели различные исследования и установили, что в случае полимеризации диаминовых мономеров, включающих ароматический диаминовый мономер, содержащий первичный амидный (-CONH2) заместитель, и ароматический диаминовый мономер, содержащий нитрильный заместитель, и мономер на основе производного двухосновной органической кислоты, включающий производное двухосновной органической кислоты, вышеуказанные проблемы могут быть решены, тем самым завершив настоящее изобретение.

Поэтому целью настоящего изобретения является разработка композиции прядильного раствора, способной к прядению при более высоком коэффициенте вытяжки, по сравнению с известным уровнем в мягких условиях, и нового полиамидного полимера, пригодного для получения из него композиции прядильного раствора.

Другой целью настоящего изобретения является разработка жидкокристаллического прядильного раствора из нового полиамидного полимера, в частности, ароматического жидкокристаллического прядильного раствора, и способу ее получения.

Другой целью настоящего изобретения является разработка ароматического амидного волокна, способного к прядению при высоком коэффициенте вытяжки 15-кратному или больше, предпочтительно 20-кратному, и более предпочтительно 30-кратному или больше, имеющего отличную прядомость, высокую прочность и высокий модуль эластичности, при использовании композиции прядильного раствора, полученной из нового полиамидного полимера, и способа его получения.

Другой целью настоящего изобретения является разработка нового полиамидного волокна, обладающего отличной окрашиваемостью.

Другой целью настоящего изобретения является разработка формового изделия, такого как амидное волокно, в частности, ароматическое полиамидное волокно или т.п., с использованием безопасного для окружающей среды способа без осложненного процесса, такого как процесс обработки серной кислотой, процесс нейтрализации серной кислоты и т.п.

Техническое решение

В одном общем аспекте предложен полиамидный полимер, полученный полимеризацией мономеров, включающих (а) один или два или более мономеров, выбранных из ароматических диаминовых мономеров, представленных следующей химической формулой (1), (b) один или два или более мономеров, выбранных из ароматических диаминовых мономеров, представленных следующей химической формулой (2), и (с) один или два или более мономеров, выбранных из мономеров на основе производного ароматической двухосновной органической кислоты, представленных следующей химической формулой (3), и композиция прядильного раствора, включающая его, и формовое изделие из него.

H2N-Ar1(CONH2)a-NH2 (Химическая формула 1)

H2N-Ar2(CN)b-NH2 (Химическая формула 2)

X-CO-Ar3-CO-X (Химическая формула 3)

В химических формулах Ar1, Ar2 и Ar3 каждый независимо означает замещенную или незамещенную (С6-С34) ароматическую группу или Ar4-Z-Ar5-, Ar4 и Ar5 представляют замещенную или незамещенную (С6-С34) ароматическую группу, Z означает простую связь, -С(O)NH-, -NH-C(O)-, -CO-, -COO-, -SO2-, -SO-, или замещенную или незамещенную (С1-С10) линейную или разветвленную алкиленовую группу, Х представляет гидроксил, атом галогена или (С1-С4) алкоксигруппу и a и b каждый независимо означает целое число от 1 до 4.

Предпочтительно, в мономере, представленном химической формулой 1, по меньшей мере, один CONH2 заместитель может быть расположен в орто-положении первичной аминной группы ароматического диаминового мономера. Более предпочтительно, все CONH2 заместители могут быть расположены в орто-положениях аминных групп ароматического диаминового мономера.

Ароматический диаминовый мономер, содержащий CONH2 заместитель, представленный химической формулой 1, может быть использован в количестве от 0,001 до 50 моль. %, предпочтительно от 0,01 до 20 моль. % от всех диаминовых мономеров, включая мономеры, представленные химическими формулами 1 и 2. В качестве ароматического диамина по настоящему изобретению может быть использована смесь ароматического диамина, замещенного группой CONH2, и ароматического диамина, замещенного нитрильной группой, но в случае добавления другого диаминового мономера, за исключением ароматических диаминов, представленных химическими формулами 1 и 2, физические свойства полимера можно регулировать. Данный случай также считается входящим в объем притязаний настоящего изобретения.

В случае дополнительного добавления другого диаминового мономера помимо ароматических диаминов, представленных химическими формулами 1 и 2, молярное отношение добавленного диаминового мономера может лежать в интервале от 0,001 до 0,5, предпочтительно до 0,3, в расчете на 1 моль всех ароматических диаминов, представленных химическими формулами 1 и 2, но настоящее изобретение не ограничивается этим.

Экономичное молярное отношение всех диаминовых мономеров, включающих диаминовые мономеры, представленные химическими формулами1 и 2, и мономера на основе производного ароматической двухосновной кислоты, представленный химической формулой 3, может составлять от 1:0,9 до 1,1, но настоящее изобретение не ограничивается ими.

В случае, когда содержание ароматического диаминового мономера, замещенного группой CONH2, представленного химической формулой 1, составляет больше 50 моль. % от содержания всего диаминового мономера, вязкость может избыточно возрасти в ходе процесса полимеризации, может ухудшиться теплообмен, поэтому оказывается затруднительным регулировать ход реакции, и в случае получения прядильного раствора с использованием полимера, поскольку может скорее образоваться изотропная композиция прядильного раствора, чем анизотропная композиция, прядение может быть затруднено.

Примером полимера является полимер, полученный полимеризацией от 0,001 до 50 моль. % ароматического диаминового мономера, замещенного группой CONH2, представленного химической формулой 1, и от 99,99 до 50 моль. % ароматического диаминового мономера, замещенного нитрильной группой, представленного химической формулой 2, с мономером на основе производного ароматической двухосновной органической кислоты, представленного химической формулой 3, в эквивалентном отношении.

В случае полимеризации с использованием смешанного мономера из ароматических диаминовых мономеров, представленных химическими формулами 1 и 2, другого ароматического диаминового мономера помимо ароматических диаминовых мономеров, представленных химическими формулами 1 и 2, и/или алифатических диаминовых мономеров, в момент получения формовых изделий с использованием полученного полимера, механические свойства формового изделия, такие как механическая прочность, модуль эластичности или т.п., можно регулировать, а в случае получения прядильного раствора можно регулировать вязкость.

Кроме того, из диаминовых мономеров в настоящем изобретении может быть использован ароматический диаминовый мономер, одновременно замещенный амидной группой и нитрильной группой. То есть, если диаминовый мономер содержит нитрильную группу или амидную группу, диаминовый мономер может быть использован в настоящем изобретении.

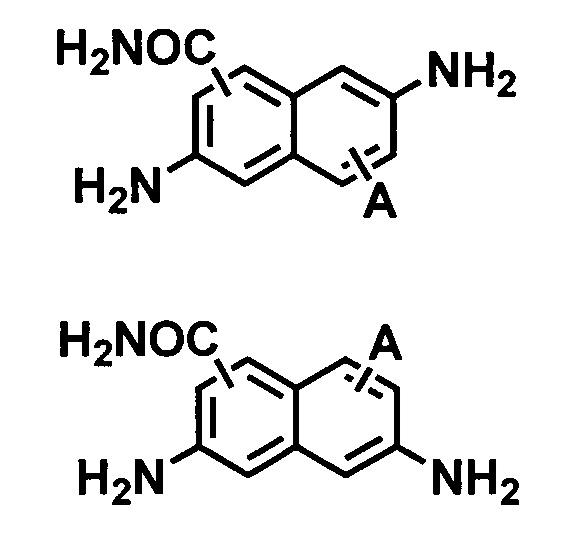

Конкретный пример ароматического диамина, содержащий амидную функциональную группу, по настоящему изобретению включает соединения, как показано ниже, но не ограничивается ими.

Во-первых, пример ароматического диаминового мономера, содержащего первичную амидную группу в качестве заместителя, представленного химической формулой 1, включает соединения, как описано ниже, но не ограничивается ими.

А представляет H, -Cl, -Br, -I, -NO2, -CN или алкильную или алкоксигруппу, содержащую от 1 до 4 атомов углерода, и B представляет CO-, -C(O)NH-, -NH-C(O)-, -COO-, -SO2-, -SO- или (С1-С10) линейную или разветвленную алкиленовую группу.

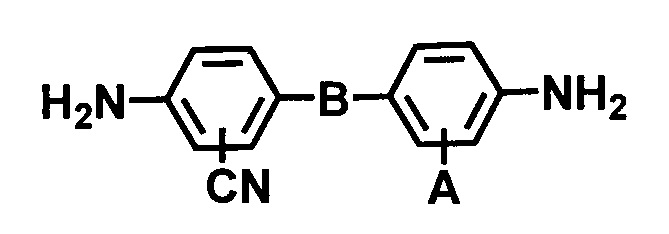

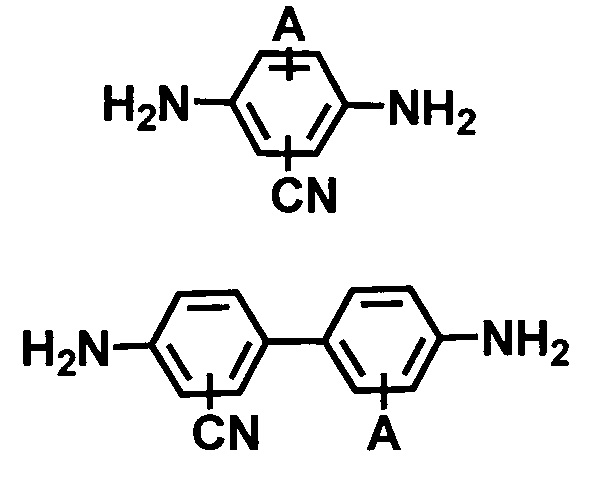

Кроме того, пример ароматического диаминового мономера, содержащего нитрильную группу в качестве заместителя, представленного химической формулой 2, по настоящему изобретению включает соединения, как показано ниже, но не ограничиваются ими.

А представляет H, -Cl, -Br, -I, -NO2, -CN, -CONH2 или алкильную или алкоксигруппу, содержащую от 1 до 4 атомов углерода, и B представляет CO-, -C(O)NH-, -NH-C(O)-, -COO-, -SO2-, -SO- или (С1-С10) линейную или разветвленную алкиленовую группу.

В настоящем изобретении в качестве мономера на основе производного ароматической двухосновной органической кислоты, представленного химической формулой 3, может быть использован без ограничений один или два или более мономеров, выбранных из мономеров на основе производного двухосновной органической кислоты, представленных химической формулой 3.

Кроме того, в настоящем изобретении может быть дополнительно использован мономер на основе дикарбоновой кислоты помимо мономеров на основе производного двухосновной органической кислоты, представленных химической формулой 3, в дополнении к мономеру на основе производного ароматической двухосновной органической кислоты, представленному химической формулой 3, с целью регулирования параметров физических свойств. Наиболее преимущественно с точки зрения физических свойств, чтобы был использован один или два или более мономеров, выбранных из мономеров на основе производных ароматических дикарбоновых кислот, представленных химической формулой 3, но с учетом текучести, работоспособности или т.п., может быть добавлено другое соединение на основе дикарбоновой кислоты, помимо мономеров на основе ароматической дикарбоновой кислоты, представленных химической формулой 3 (например, соединение на основе дикарбоновой кислоты, которое не замещено нитрильной группой, соединение на основе алифатической дикарбоновой кислоты или т.п.) в количестве до 50 моль. %, более предпочтительно от 0,01 до 30 моль. % от всего мономера на основе дикарбоновой кислоты.

Пример соединения на основе ароматической дикарбоновой кислоты, представленного химической формулой 3, включает терефталевую кислоту, (С1-С4) терефталат или терефталоилгалогенид, нафталин дикарбоновую кислоту, галогенид нафталиндикарбоновой кислоты, изофталевую кислоту, галогенид изофталевой кислоты, дифенилдикарбоновую кислоту и мономер на основе ее галогенангидрида или сложного эфира и т.п. Кроме того, данные мономеры могут содержать, по меньшей мере, один заместитель, выбранный из Cl, Br, I, NO2 или алкильной или алкоксигруппы, содержащей от 1 до 4 атомов углерода, но соединение на основе ароматической дикарбоновой кислоты не ограничивается ими.

Конкретный пример другого мономера на основе дикарбоновой кислоты помимо мономеров на основе ароматических дикарбоновых кислот, представленных химической формулой 3, включает алифатическую дикарбоновую кислоту, такую как адипиновая кислота и себациновая кислота, алициклическую дикарбоновую кислоту, такую как циклогексан-1,4-дикарбоновая кислота, и мономер на основе ее галогенангидрида или сложного эфира, но не ограничивается ими.

Предпочтительно, чтобы мономер, в котором первичная амидная группа, соответствующая заместителю аминной группы ароматического диамина, представленного химической формулой 1, замещена в орто-положении ароматического диамина, был включен в полиамидный полимер. Причина этого не ясна, но может быть связана с тем, что данный мономер полимеризуется вместе с ароматическим диаминовым мономером, замещенным нитрильной группой, так что может быть достигнут высокий коэффициент вытяжки вследствие отличной прядомости прядильного раствора, и особенно могут быть значительно улучшены механические свойства. Амидная связь, образовавшаяся при полимеризации в боковой цепи полимера, взаимодействует с амидной группой, замещенной в ароматическом диамине, с образованием хинозолидонового кольца, представленного следующей химической формулой 4, что может быть одной из причин. Полагают, что в данном случае механическая прочность значительно повышается, и прядомость может быть значительно улучшена за счет взаимодействия с нитрильным заместителем, находящимся в полимеризующемся звене.

[Химическая формула 4]

Далее будет подробно рассмотрен пример полимера по настоящему изобретению, полимер, представленный химической формулой 5, полученный полимеризацией следующего ароматического диаминового мономера и терефталоилхлорида.

[Химическая формула 5]

l или m представляет молярную долю израсходованного в реакции мономера, отношение l к m составляет 0,001-50 моль %: 99,99-50 моль.% и средневессовая молекулярная масса полимера равна величине от 10000 до 15000000.

Средневессовую молекулярную массу измеряют при использовании N,N-диметилацетамида (DMCa), содержащего 0,05 М хлорида лития (LiCl), в качестве элюента, при разбавлении образца до 0,1 г/л, а затем впрыске разбавленного образца, непрерывном его прохождении через одну предколонку (PLgel Olexis 300×7,5 мм, Agilent) и две главные колонки (PLgel Olexis 300×7,5 мм, Agilent) со скоростью 1 мл/мин, а затем использовании детектора показателя преломления (RI) и полистирола в качестве материала стандартов сравнения.

Кроме того, хотя полимерное звено представлено одной структурной формулой, включающей структурную формулу для удобства в настоящем изобретении, специалистам очевидно, что в действительности в полимере звенья полимеризуются статистически.

Кроме того, в случае получения прядильного раствора с использованием полимера, представленного химической формулой 5, может оказаться преимущественным, чтобы полученный прядильный раствор включал структуру, представленную химической формулой 6. Причина заключается в том, что заместитель на основе первичного амина, замещенный в орто-положении ароматического диамина, который является мономером для получения полимера, взаимодействует с амидной группой боковой цепи полимера при полимеризации с образованием хинозолинонового кольца

[Химическая формула 6]

l, n и m представляют молярные доли полимеризованных мономеров, отношение l+n и m составляет 0,001-50 моль. %:99,99-50 моль. %, и средневесовая молекулярная масса, измеренная вышеописанным методом определения средневесовой молекулярной массы, составляет от 10000 до 15000000.

Прядильный раствор по настоящему изобретению обладает тем преимуществом, что полимер на основе ароматических диаминовых мономеров, представленных химическими формулами 1 и 2, и мономера на основе ароматической дикарбоновой кислоты, представленного химической формулой 3, обладает жидкокристаллическими свойствами, так что можно беспрепятственно осуществить прядение. Однако, чтобы регулировать параметры прядения, жидкокристаллические свойства, перерабатываемость или т.п., прядильный раствор может дополнительно содержать мономер помимо мономеров, представленных вышеупомянутыми химическими формулами.

В качестве растворителя в процессе полимеризации по настоящему изобретению может быть использован любой растворитель без ограничений, пока этот растворитель может растворять мономер или полимер. Например, растворителем может быть N,N-диметилацетамид (DMAc), N-метил-2-пирролидон (NMP), гексаметилфосфорамид (HMPA), N,N-диметилформамид (DMF), N,N,N',N'-тетраметилмочевина (TMU), диметилсульфоксид (DMSO) или их смеси, но не ограничивается ими.

В настоящем изобретении в случае введения карбоната щелочного металла, оксида щелочного металла, гидроксида щелочного металла, гидрида щелочного металла, карбоната щелочноземельного металла, оксида щелочноземельного металла, гидрида щелочноземельного металла или гидроксида щелочноземельного металла в процессе полимеризации или процессе получения прядильного раствора, после полимеризации вязкость полимера может быть снижена, поэтому полимеризация может протекать дополнительно, и текучесть может быть повышена в категории твердых компонентов для получения прядильного раствора, так что прядение может быть беспрепятственно осуществлено. Кроме того, в случае введения соли, когда используют хлорид, такой как терефталоилхлорид, в качестве мономера на основе производного ароматической двухосновной органической кислоты, соляная кислота, которая является побочным продуктом реакции, может быть нейтрализована.

Конкретный пример неорганической соли может включать LiCl, Li2CO3 или т.п., но не ограничивается ими.

Кроме того, даже в случае введения третичного амина вместо неорганической соли или введения смеси неорганической соли и третичного амина, эффект повышения текучести может быть почти равным этому эффекту в том случае, когда вводят неорганическую соль, но неорганическая соль может оказаться предпочтительнее из-за того, что может быть значительно повышена текучесть даже при использовании небольшого количества неорганической соли.

В настоящем изобретении, в момент получения прядильного раствора может быть дополнительно добавлен органический растворитель. Например, в качестве органического растворителя может быть использован N,N-диметилацетамид (DMAc), N-метил-2-пирролидон (NMP), гексаметилфосфорамид (HMPA), N,N-диметилформамид (DMF), N,N,N',N'-тетраметилмочевина (TMU), диметилсульфоксид (DMSO) или их смеси, но настоящее изобретение не ограничивается ими.

В настоящем изобретении содержание сухого остатка в композиции прядильного раствора конкретно не ограничивается, пока может быть осуществлено прядение или переработка, но предпочтительно, чтобы содержание сухого остатка составляло от 5 до 30 масс. %. В качестве метода прядения и устройства для него может быть использован традиционный метод и устройство для прядения волокна, а поскольку метод и устройство для прядения хорошо известны специалистам в данной области, подробное описание их будет опущено.

Далее на примере будет рассмотрен способ полимеризации по настоящему изобретению.

Например, в способе полимеризации по настоящему изобретению, во-первых, получают раствор путем растворения диаминовых мономеров, включающих ароматические диаминовые мономеры, представленные следующими химическими формулами (1) и (2), в растворителе, а затем полученный раствор охлаждают. В альтернативном случае, приготовление раствора и охлаждение могут быть проведены одновременно, поскольку реакция, сопровождающаяся тепловыделением, должна регулироваться в момент введения мономера на основе производного двухосновной органической кислоты, включающего мономер на основе производного ароматической двухосновной органической кислоты, представленного следующей химической формулой 3, проводят охлаждение реакционной среды. При охлаждении по настоящему изобретению температура охлаждения не ограничивается, но, в целом, может составлять от -50 до 30°С, и предпочтительно от -20 до 10°С. Однако настоящее изобретение не ограничивается ей.

H2N-Ar1(CONH2)a-NH2 (Химическая формула 1)

H2N-Ar2(CN)b-NH2 (Химическая формула 2)

X-CO-Ar3-CO-X (Химическая формула 3)

В химических формулах Ar1, Ar2 и Ar3 каждый независимо означает замещенную или незамещенную (С6-С34) ароматическую группу или Ar4-Z-Ar5-, Ar4 и Ar5 представляют замещенную или незамещенную (С6-С34) ароматическую группу, Z означает простую связь, -С(O)NH-, -NH-C(O)-, -CO-, -COO-, -SO2-, -SO- или замещенную или незамещенную (С1-С10) линейную или разветвленную алкиленовую группу, Х представляет гидроксил, атом галогена или (С1-С4) алкоксигруппу и a и b каждый независимо означает целое число от 1 до 4.

Затем раствор, по меньшей мере, одного, выбранного из мономеров на основе производных ароматических двухосновных органических кислот, представленных химической формулой (3), совместно или по отдельности вводят, тем самым осуществляя полимеризацию. В данном случае, мономер на основе ароматической двухосновной органической кислоты может быть введен как таковой или будучи растворенным в растворителе, а затем введен. В момент раздельного введения вводимое количество в каждом отдельном процессе конкретно не ограничивается. Например, в случае раздельного введения раствора два раза второе вводимое количество может составлять приблизительно от 10 до 90 масс. %, но оно не ограничивается этим.

Кроме того, в случае смешения различных мономеров на основе диаминов и/или двухосновных кислот помимо мономеров, представленных химическими формулами 1 3, чтобы получить сополимер в процессе полимеризации по настоящему изобретению, реакцию можно проводить, повышая температуру. Поэтому температура реакции не ограничена.

По меньшей мере, одна неорганическая соль, выбранная из карбоната щелочного металла, оксида щелочного металла, гидроксида щелочного металла, гидрида щелочного металла, карбоната щелочноземельного металла, оксида щелочноземельного металла, гидрида щелочноземельного металла и гидроксида щелочноземельного металла, или по меньшей мере одна соль, выбранная из третичных аминов, может быть введена и полимеризована в процессе полимеризации и/или после процесса полимеризации, и из нее может быть получен прядильный раствор.

Для текучести вводимое количество неорганической соли или третичного амина конкретно не ограничено, но предпочтительно неорганическая соль или третичный амин могут быть использованы в молярном отношении от 0,9 до 1,3 в расчете на 1 моль диаминового мономера. Более предпочтительно неорганическая соль или третичный амин могут быть использованы в молярном отношении от 1,0 до 1,1. В данном случае исходные материалы не будут сброшены.

Содержание сухого остатка (содержание полимера) в прядильном растворе не ограничено, но может составлять, например, от 5 до 30 масс. %. Кроме того, прядильный раствор может быть получен путем введения неорганической соли для увеличения текучести после полимеризации или отдельного введения дополнительного растворителя.

В момент получения прядильного раствора прядильный раствор получают измельчением полимера после полимеризации, добавлением неорганической соли, а затем перемешивания смеси, которая представляет типичный пример.

Кроме того, как рассмотрено в описании полимера, полимер прядильного раствора включает композицию прядильного раствора, включающую хинозолиноновое звено.

Далее, дополнительно будет подробно рассмотрен способ получения полимера и прядильного раствора по настоящему изобретению.

То есть, как пример, способ получения может включать 1) растворение диаминовых ароматических мономеров, включающих ароматический диаминовый мономер, замещенный первичной амидной группой, представленный химической формулой 1, и ароматический диаминовый мономер, замещенный нитрильной группой, представленный химической формулой 2, в растворителе и

2) получение полимера при охлаждении раствора до -50~30°С и совместное или раздельное введение мономера на основе производного ароматической двухосновной органической кислоты, представленного химической формулой 3, при интенсивном перемешивании раствора.

Способ получения по настоящему изобретению может дополнительно включать, при осуществлении полимеризации полимера, введение, по меньшей мере, одного соединения, выбранного из неорганических солей, соответствующих, по меньшей мере, одной, выбранной из карбоната щелочного металла, оксида щелочного металла, гидрида щелочного металла, гидроксида щелочного металла, карбоната щелочноземельного металла, гидрида щелочноземельного металла, оксида щелочноземельного металла и гидроксида щелочноземельного металла, и третичных аминов, и перемешивание смеси вместе с полимером при 0-100°С.

В способе получения по настоящему изобретению в качестве органического растворителя может быть использован N,N-диметилацетамид (DMAc), N-метил-2-пирролидон (NMP), гексаметилфосфорамид (HMPA), N,N-диметилформамид (DMF), N,N,N',N'-тетраметилмочевина (TMU), диметилсульфоксид (DMSO) или их смеси, но настоящее изобретение не ограничивается ими.

В способе получения композиции прядильного раствора на основе полиамидного полимера мономер на основе производного ароматической двухосновной органической кислоты частями вводят при осуществлении полимеризации полимера (стадия 2), что является предпочтительным в точки зрения предотвращения образования композиции ультравысокомолекулярного прядильного раствора, которая является нежелательной для прядения, будучи полученной при не гомогенной полимеризации. Например, в случае порционного добавления мономера на основе производного ароматической двухосновной органической кислоты полимеризацию можно проводить главным образом введением от 45 до 55% от полного вводимого количества, а затем введением остального количества мономера или т.п., но настоящее изобретение не ограничивается этим.

В способе получения композиции прядильного раствора на основе полиамидного полимера, стадия 3) представляет процесс нейтрализации галогеноводорода, образующегося в качестве побочного продукта на стадии 2), с помощью реакции поликонденсации ароматического диамина и мономеров, включающих мономер на основе производного ароматической двухосновной органической кислоты (например, галогенида ароматической двухосновной кислоты), и увеличения текучести. Тип неорганической соли не ограничен, но особенно когда неорганической солью являлся Li2CO3 или смесь Li2CO3, прядомость полученной композиции прядильного раствора на основе полиамидного полимера была отличной.

Далее, после того, как полимер получен из ароматического диаминового мономера, в котором первичная амидная группа является замещенной в орто-положении аминной группы, наблюдается структурное превращение, сопровождающееся частичным взаимодействием замещенной первичной амидной структуры с основной цепью амидной группы, существующей в основной цепи полимера, в ходе процесса перемешивания полимера вместе с Li2CO3, в результате чего происходит конверсия в хиназолиноновую структуру. В данном случае наблюдали, что механическая прочность или способность к вытяжке дополнительно улучшались.

В другом общем аспекте, настоящее изобретение включает все полиамидные волокна или волокнистую массу, полученную прядением раствора (композиции прядильного раствора), как описано выше, пленки и другие формовые изделия, полученные методом литья или другим методом переработки.

В качестве типичного примера настоящее изобретение может включать волокно, способное обладать высокой прочностью и высокими эластическими свойствами, такими как существенно высокая прочность при растяжении 15 г/д или больше, предпочтительно 20 г/д или больше и модуль упругости при растяжении 450 г/д или больше, предпочтительно 480 г/д, вследствие увеличения текучести. Кроме того, настоящее изобретение может включать полиамидное волокно, которое может быть получено таким образом, чтобы обеспечить волокну значительную меньшую тонину 1,5 денье или меньше, предпочтительно 1,2 день или меньше, и обеспечить предотвращение легкого разреза нити.

В качестве метода прядения для получения волокна с использованием прядильного раствора по настоящему изобретению может быть использован мокрый способ прядения, сухое прядение или мокрое прядение с сухим расширением, и предпочтительным является метод мокрого прядения с сухим расширением, но настоящее изобретение не ограничивается им.

В композиции прядильного раствора на основе полиамидного полимера в случае, когда полимер обладает жидкокристаллическими свойствами, предпочтительно, чтобы содержание сухого остатка в прядильном растворе лежало в интервале от 5 до 30 масс. %, предпочтительно от 10 до 25 масс. %, поскольку могут хорошо проявиться анизотропические оптические свойства прядильного раствора.

Типичным примером полиамидного прядильного раствора для прядения, обладающим анизотропическими оптическими свойствами, является полимер, включающий, по меньшей мере, одно повторяющееся звено, представленное следующей химической формулой 7 или 8.

[химическая формула 7]

[Химическая формула 8]

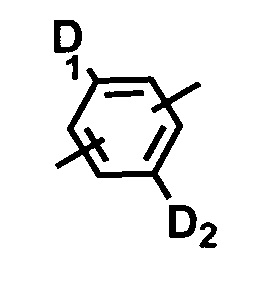

В химической формуле 7 или 8 радикал R1 или R2 может быть радикалом, выбранным из соединений, представленных химическими формулами9-12.

[Химическая формула 9]

[Химическая формула 10]

[Химическая формула 11]

[Химическая формула 12]

В химических формулах D1 или D2 представляют собой группу, выбранную из H, -CN и CONH2, B представляет CO-, -C(O)NH-, -NH-C(O)-, -COO-, -SO2-, -SO- или (С1-С4) линейную или разветвленную алкиленовую группу, в случае R1, по меньшей мере, одна из групп D1 и D2 представляет CONH2, и в случае R2, по меньшей мере, одна из групп D1 и D2 представляет CN.

Более предпочтительно, чтобы в структурных формулах амидная группа или нитрильная группа была замещена в орто-положении. Кроме того, более предпочтительно с точки зрения механических свойств или теплостойкости и прядомости, чтобы амидная или нитрильная группа была соединена с основной цепью в пара-положении и, таким образом, она существовала как полимер, обладающий линейной структурой.

В другом общем аспекте, изобретение относится к формовому изделию из группы, состоящей из полиамидного волокна, волокнистой массы или пленки, полученной прядением и коагуляцией композиции прядильного раствора на основе полиамидного полимера, обладающей оптическим анизотропическим свойством, как рассмотрено выше.

Композиция прядильного раствора на основе полиамидного полимера в виде формового изделия может быть получена прядением при высоком коэффициенте вытяжки 10 или больше, предпочтительно 15 или больше, в момент осуществления процесса прядения.

Кроме того, волокно, полученное с использованием прядильного раствора, как рассмотрено выше, может обеспечить формовое изделие, обладающее высокой прочностью и высокими эластическими свойствами, такими как прочность при растяжении 15 г/д или больше, предпочтительно 20 г/д или больше, и модуль эластичности при растяжении 450 г/д или больше, предпочтительно 480 г/д или больше, и/или обладающее тониной 1,5 денье или меньше, предпочтительно 1,2 или меньше.

Положительные эффекты изобретения

Новый полиамидный полимер по настоящему изобретению имеет структуру, включающую CN функциональную группу и CONH2 функциональную группу, и волокно с использованием композиции прядильного раствора, содержащей полиамидный полимер, может иметь существенно высокую прочность и силу упругости по сравнению с волокном согласно известному уровню.

Волокно может обладать сопротивлением к воздействию УФ света или т.п. в течение длительного промежутка времени вследствие своей структуры, даже в случае, когда волокно используется длительное время, динамические эксплуатационные свойства волокна не ухудшаются в результате гидролиза, так что долговечность его может быть отличной.

Кроме того, в момент прядения с использованием прядильного раствора по настоящему изобретению может быть достигнута кратность вытяжки 10 или больше, предпочтительно 20 или больше и более предпочтительно 30 или больше, так что может быть получено волокно с высоким блеском.

Кроме того, полимер по настоящему изобретению может быть окрашен с использованием красителей, так что могут быть получены волокна различного цвета, и полимер может быть применен в различных областях, требующих материалов высокой прочности и высоких эксплуатационных свойств.

Описание чертежей

На фиг. 1 дана фотография филаментарной нити, полученной прядением прядильного раствора для прядения в примере 1 по настоящему изобретению.

На фиг. 2 дана фотография окрашенной филаментарной нити, полученной в примере 1 по настоящему изобретению.

На фиг. 3 представлен спектр поглощения композиции прядильного раствора в сравнительном примере 1 и примере 3.

Наилучший вариант осуществления изобретения

Далее будут рассмотрены различные преимущества и отличительные признаки настоящего изобретения и способы его осуществления на примерах и сравнительных примерах. Настоящее изобретение будет очевидным из следующего подробного описания примеров и сравнительных примеров с ссылкой на прилагаемые чертежи.

Однако настоящее изобретение не ограничивается предпочтительными вариантами его осуществления, раскрытыми в настоящем документе, но может быть воплощено в различных формах. Предпочтительные варианты осуществления изобретения раскрывают существо настоящего изобретения и представлены, чтобы специалисты в данной области могли легко понять объем притязаний прилагаемой формулы изобретения. Поэтому настоящее изобретение будет определено объемом притязаний прилагаемой формулы изобретения. Одинаковые ссылочные номера по тексту описания означают одни и те же элементы. Термины, использованные в настоящем описании изобретения, представлены скорее для пояснения примеров и сравнительных примеров, чем для ограничения настоящего изобретения.

Далее по тексту подробно рассмотрен способ получения полиамидного полимера и композиция прядильного раствора по настоящему изобретению на основе примеров.

В следующих примерах и сравнительном примере тонина представляет среднюю величину из величин, полученных при измерении тонины одиночной пряди 10 раз или больше с использованием метода испытаний по ASTM D 1577. Условие С, и прочность при растяжении, относительное удлинение при разрыве и модуль эластичности при растяжении представляют средние величины из величин, полученных при измерении прочности при растяжении, относительного удлинения при разрыве и модуля эластичности при растяжении одиночной пряди 10 раз или больше с использованием метода испытаний KS K 0327. Кроме того, средневесовую молекулярную массу измеряли методом ГПХ (Agilent Infinity 1260 series). Условия измерения использовали следующие. N,N-диметилацетамид (DMAc), содержащий 0,05 М хлорида лития (LiCl), использовали в качестве элюента, образец разбавляли до 0,1 г/л, впрыскивали и непрерывно пропускали через одну предколонку (PLgel Olexis Guard 50×7,5 мм, Agilent) и две основные колонки (PLgel Olexis Guard 300×7,5 мм, Agilent) со скоростью 1 мл/мин, а затем проводили измерение с использованием детектора показателя преломления (RI), а полистирол использовали в качестве материала стандартов сравнения.

Пример 1

Получение полимера и прядильного раствора

10,054 г 2,5-диаминобензонитрила (DAN, 75,5 ммоль), 0,01143 г 2,5-диаминобензамида (DAA, 0,0756 ммоль) и 100 мл DMAc загружали в 250 мл-ую 4-горлую круглодонную колбу, оснащенную мешалкой, в атмосфере азота, а затем полностью растворяли при комнатной температуре. Данный раствор охлаждали до 0°С на ледяной бане. После добавления к данному раствору 7,672 г терефталоилхлорида (TPC, 37,8 ммоль) и перемешивания в течение 1 минуты дополнительно вводили в раствор 7,672 г TPC (37,8 ммоль). В данный момент, пока вязкость резко возрастала, наблюдали образование в течение 10-20 секунд гелеобразного твердого вещества.

После того как это гелеобразное вещество было измельчено с использованием миксера, к нему добавляли 5,585 г карбоната лития (Li2CO3), получая в результате текучую композицию прядильного раствора с серебристо-белым блеском в пределах 1 часа, одновременно нейтрализуя HCl, выделяющийся в ходе реакции.

ГПХ (Agilent Infinity серии 1260) проводили на полученном гелеобразном твердом веществе. Условия измерения были следующими: в качестве элюента использовали N,N-диметилацетамид (DMca), содержащий 0,05 М хлорида лития (LiCl), образец разбавляли до 0,1 г/л, впрыскивали и непрерывно пропускали через предколонку (Plgel Olexis Guard 50×7,5 мм, Agilent) со скоростью 1 мл/мин, а затем проводили измерения с использованием детектора показателя преломления (RI). В качестве результатов измерений получали (при использовании полистирольного стандарта) полиамидный полимер, имеющий средневесовую молекулярную массу 360000 г/моль и молекулярно-массовое распределение 6,22. Результатом подтверждения полученного полиамидного полимера с использованием оптического микроскопа с поляризованным светом (POM) можно видеть, что полимер показывал шлирен-текстуру нематической жидкокристаллической фазы. Кроме того, в результате измерения молекулярной массы тем же методом с использованием гелеобразного вещества перед введением карбоната лития средневесовая молекулярная масса составляла 2570000. Образование полиамида подтверждали при использовании метода ИК спектроскопии и протонного ядерного магнитного резонанса (1H-ЯМР). Молекулярная масса возрастала в соответствии с количеством введенной литиевой соли, так что можно понять, что вязкость снижалась, и проводили дополнительную полимеризацию.

Получение полиамидного волокна и его физические свойства (в момент прядения при коэффициенте вытяжки 10)

Композицию прядильного раствора, полученную в примере 1, освобождали от пены, пока ее выдерживали при 55°С в течение нескольких часов, фильтровали при использовании сетки из нержавеющей стали (100 меш, 250 меш, 400 меш), коагулировали в ванне с дистиллированной водой, поддерживаемой при температуре приблизительно от 0 до 10°С, в момент экструзии через фильеру и распыления в воздушном слое (0,1-3 см), а затем наматывали на бобину при коэффициенте вытяжки 10. Полиамидное волокно получали, в достаточной степени промывая полученное волокно дистиллированной водой и высушивая его при 150°С. Волокно имело тонину 1,7 денье, прочность при разрыве 18,0 г/д, относительное удлинение при разрыве 4,6% и модуль эластичности при растяжении (3%) 451 г/д.

Получение полиамидного волокна и его физические свойства (в момент прядения при коэффициенте вытяжки 30)

Композицию прядильного раствора, полученную в примере 1, освобождали от пены, пока ее выдерживали при 55°С в течение нескольких часов, фильтровали при использовании сетки из нержавеющей стали (100 меш, 250 меш, 400 меш), коагулировали в ванне с дистиллированной водой, поддерживаемой при температуре приблизительно от 0 до 10°С, в момент экструзии через фильеру и распыления в воздушном слое (0,1-3 см), а затем наматывали на бобину при коэффициенте вытяжки 30. Полиамидное волокно получали, в достаточной степени промывая полученное волокно дистиллированной водой и высушивая его при 150°С. Волокно имело тонину 1,1 денье, прочность при разрыве 26,3 г/д, относительное удлинение при разрыве 3,7% и модуль эластичности при растяжении (3%) 576 г/д.

На фиг. 1 представлена фотография филаментарного волокна, полученного прядением композиции прядильного раствора, содержащей полиамидный полимер примера 1, при коэффициенте вытяжки 30. Было подтверждено, что филаментарное волокно может быть вытянуто при высоком коэффициенте вытяжки и имеет высокий блеск. На фиг. 2 представлена фотография окрашенного филаментарного волокна, полученного добавлением различных красителей к композиции прядильного раствора, содержащей полиамидный полимер примера 1, и прядения композиции прядильного раствора при коэффициенте вытяжки 30. После добавления 1,6 масс. % красителя к прядильному раствору в расчете на масс. % полимера конечного прядильного раствора, а затем перемешивания может быть получена филаментарная пряжа, имеющая различные цвета, при осуществлении процесса прядения. В случае использования красителя, могут быть использованы кислотные красители, основные красители, реакционные красители и т.п., имеющие различные цвета. Согласно настоящему изобретению, волокно может быть легко окрашено при использовании красителя, так что может быть понятно, что могут быть получены волокна, имеющие различные цвета.

Пример 2

Получение полимера и прядильного раствора

10,034 г 2,5-диаминобензонитрила (DAN, 75,4 ммоль), 0,03428 г 2,5-диаминобензамида (DAA, 0,227 ммоль) и 100 мл DMAc загружали в 250 мл-ую 4-горлую круглодонную колбу, оснащенную мешалкой, в атмосфере азота, а затем полностью растворяли при комнатной температуре. Данный раствор охлаждали до 0°С на ледяной бане. После добавления к данному раствору 7,673 г терефталоилхлорида (TPC, 37,8 ммоль) и перемешивания в течение 1 минуты дополнительно вводили в раствор 7,673 г TPC (37,8 ммоль). В данный момент, пока вязкость резко возрастала, наблюдали образование в течение 10-20 секунд гелеобразного твердого вещества.

После того, как это гелеобразное вещество было измельчено с использованием миксера, к нему добавляли 5,585 г карбоната лития (Li2CO3, 75,6 ммоль), получая в результате текучую композицию прядильного раствора с серебристо-белым блеском в пределах 1 часа, одновременно нейтрализуя HCl, выделяющийся в ходе реакции.

В результате анализа полученного гелеобразного вещества тем же методом, что и в примере 1, можно понять, что получен полиамидный полимер, имеющий средневесовую молекулярную массу 3220000 г/моль и молекулярно-массовое распределение 5,69, и результатом подтверждения полученного полиамидного полимера с использованием оптического микроскопа с поляризованным светом (POM) можно понять, что полимер показывал шлирен-текстуру нематической жидкокристаллической фазы.

Получение полиамидного волокна и его физические свойства (в момент прядения при коэффициенте вытяжки 10)

Композицию прядильного раствора, полученную в примере 2, освобождали от пены, пока ее выдерживали при 55°С в течение нескольких часов, фильтровали при использовании сетки из нержавеющей стали (100 меш, 250 меш, 400 меш), коагулировали в ванне с дистиллированной водой, поддерживаемой при температуре приблизительно от 0 до 10°С, в момент экструзии через фильеру и распыления в воздушном слое (0,1-3 см), а затем наматывали на бобину при коэффициенте вытяжки 10. Полиамидное волокно получали, в достаточной степени промывая полученное волокно дистиллированной водой и высушивая его при 150°С. Волокно имело тонину 1,8 денье, прочность при разрыве 19,0 г/д, относительное удлинение при разрыве 5,1% и модуль эластичности при растяжении (3%) 410 г/д.

Получение полиамидного волокна и его физические свойства (в момент прядения при коэффициенте вытяжки 30)

Композицию прядильного раствора, полученную в примере 2, освобождали от пены, пока ее выдерживали при 55°С в течение нескольких часов, фильтровали при использовании сетки из нержавеющей стали (100 меш, 250 меш, 400 меш), коагулировали в ванне с дистиллированной водой, поддерживаемой при температуре приблизительно от 0 до 10°С, в момент экструзии через фильеру и распыления в воздушном слое (0,1-3 см), а затем наматывали на бобину при коэффициенте вытяжки 30. Полиамидное волокно получали, в достаточной степени промывая полученное волокно дистиллированной водой и высушивая его при 150°С. Волокно имело тонину 1,0 денье, прочность при разрыве 27,7 г/д, относительное удлинение при разрыве 3,9% и модуль эластичности при растяжении (3%) 649 г/д.

Сравнительный пример 1

Получение полимера и прядильного раствора

10,064 г 2,5-диаминобензонитрила (DAN, 75,6 ммоль) и 100 мл DMAc загружали в 250 мл-ую 4-горлую круглодонную колбу, оснащенную мешалкой, в атмосфере азота, а затем полностью растворяли при комнатной температуре. Данный раствор охлаждали до 0°С на ледяной бане. После добавления к данному раствору сначала 7,673 г терефталоилхлорида (TPC, 37,8 ммоль) и перемешивания в течение 1 минуты дополнительно вводили в раствор 7,673 г TPC (37,8 ммоль). В данный момент, пока вязкость резко возрастала, наблюдали образование в течение 10-20 секунд гелеобразного твердого вещества. После того, как это гелеобразное вещество было измельчено с использованием миксера, к нему добавляли 5,585 г карбоната лития (Li2CO3, 75,6 ммоль), получая в результате композицию прядильного раствора (поли(2,5-диаминобензонитрилтерефтальамида)) с серебристо-белым блеском в пределах 1 часа, одновременно нейтрализуя HCl, выделяющийся в ходе реакции.

В результате анализа полученного гелеобразного вещества тем же методом, что и в примере 1, можно понять, что получен полиамидный полимер, имеющий средневесовую молекулярную массу 4100000 г/моль и молекулярно-массовое распределение 6,48, и результатом подтверждения полученного полиамидного полимера с использованием оптического микроскопа с поляризованным светом (POM) можно понять, что полимер показывал шлирен-текстуру нематической жидкокристаллической фазы.

Получение полиамидного волокна и его физические свойства (в момент прядения при коэффициенте вытяжки 10)

Композицию прядильного раствора, полученную в сравнительном примере, освобождали от пены, пока ее выдерживали при 55°С в течение нескольких часов, фильтровали при использовании сетки из нержавеющей стали (100 меш, 250 меш, 400 меш) и попытались коагулировать композицию прядильного раствора в ванне с дистиллированной водой, поддерживаемой при температуре приблизительно от 0 до 10°С, в момент экструзии через фильеру и распыления композиции прядильного раствора в воздушном слое (0,1-3 см), а затем наматывали скоагулированную композицию на бобину при коэффициенте вытяжки 10. Однако в композиции прядильного раствора, полученной в сравнительном примере 1, способность к прядению полученного полиамидного волокна, имеющего эффективную длину, существенно ухудшилась по сравнению с примерами, и поверхность волокна была неоднородной. Даже хотя было получено полиамидное волокно, имеющее эффективную длину, композиция не прялась при коэффициенте вытяжки 10 или больше. То есть, в случаях, когда коэффициенты вытяжки составляли 12, 15 и 30, соответственно, было невозможно вытянуть волокно таким образом, чтобы оно имело эффективную длину. Кроме того, некоторые из волокон, на которых происходил разрыв, окрашивали тем же красителем, что и в примере 1, и, как результат. Можно видеть, что окрашивание нельзя было осуществить подходящим образом, и бумага имела окрашенные пятна из окрашенного волокна.

Пример 3

9,500 г 2,5-диаминобензонитрила (DAN, 71,3 ммоль), 0,568 г 2,5-диаминобензамида (DAA, 3,76 ммоль) и 100 мл DMAc загружали в 250 мл-ую 4-горлую круглодонную колбу, оснащенную мешалкой, в атмосфере азота, а затем полностью растворяли при комнатной температуре. Данный раствор охлаждали до 0°С на ледяной бане. После добавления к данному раствору 7,624 г терефталоилхлорида (TPC, 37,6 ммоль) и перемешивания в течение 1 минуты дополнительно вводили в раствор 7,624 г TPC (37,6 ммоль).

В данный момент, пока вязкость быстро возрастала, наблюдали образование в течение 10-20 секунд гелеобразного твердого вещества. После того, как это гелеобразное вещество было измельчено с использованием миксера, к нему добавляли 5,549 г карбоната лития (Li2CO3, 75,1 ммоль), получая в результате композицию прядильного раствора с серебристо-белым блеском в пределах 1 часа, одновременно нейтрализуя HCl, выделяющийся в ходе реакции.

Композиции прядильного раствора примера 3 и сравнительного примера 1 помещали в дистиллированную воду, последовательно промывали метанолом и ацетоном и высушивали. Затем измеряли поглощение высушенных композиций прядильного раствора при использовании инфракрасного спектрометра (фиг. 3). В результате подтвердили, что в примере 3 возрос пик при 1365 см-1, который обусловлен зоной растяжения N-C=N лактамного пика, так что подтвердили, что образовалась хинозолиноновая структура и образовалась структура поли(2,5-диаминобензонитрилтерефтальамида-со-2,5-диаминобензамидтерефтальамид-со-4-хиназолинонамида) (химическая формула 6). Между тем, в результате анализа гелеобразного вещества, к которому не добавляли литиевую соль, не подтвердили наличие хиназолиноновой структуры, как описано выше. Полагают, что данное кольцо образуется в случае добавления литиевой соли для получения прядильного раствора. В результате анализа полученного гелеобразного вещества тем же методом, что и в примере 1, можно понять, что получен полиамидный полимер, имеющий средневесовую молекулярную массу 3120000 г/моль и молекулярно-массовое распределение 5,22.

Получение полиамидного волокна и его физические свойства (в момент прядения при коэффициенте вытяжки 10)

Композицию прядильного раствора, полученную в примере 3, освобождали от пены, пока ее выдерживали при 55°С в течение нескольких часов, фильтровали при использовании сетки из нержавеющей стали (100 меш, 250 меш, 400 меш), коагулировали в ванне с дистиллированной водой, поддерживаемой при температуре приблизительно от 0 до 10°С, в момент экструзии через фильеру и распыления в воздушном слое (0,1-3 см), а затем наматывали на бобину при коэффициенте вытяжки 10. Полиамидное волокно получали, в достаточной степени промывая полученное волокно дистиллированной водой и высушивая его при 150°С. Волокно имело тонину 2,3 денье, прочность при разрыве 14,3 г/д, относительное удлинение при разрыве 6,1% и модуль эластичности при растяжении (3%) 394 г/д.

Получение полиамидного волокна и его физические свойства (в момент прядения при коэффициенте вытяжки 30)

Композицию прядильного раствора, полученную в примере 3, освобождали от пены, пока ее выдерживали при 55°С в течение нескольких часов, фильтровали при использовании сетки из нержавеющей стали (100 меш, 250 меш, 400 меш), коагулировали в ванне с дистиллированной водой, поддерживаемой при температуре приблизительно от 0 до 10°С, в момент экструзии через фильеру и распыления в воздушном слое (0,1-3 см), а затем наматывали на бобину при коэффициенте вытяжки 30. Полиамидное волокно получали, в достаточной степени промывая полученное волокно дистиллированной водой и высушивая его при 150°С. Волокно имело тонину 1,5 денье, прочность при разрыве 24,5 г/д, относительное удлинение при разрыве 4,2% и модуль эластичности при растяжении (3%) 535 г/д.

Пример 4

Получение полимера и прядильного раствора

10,034 г 2,5-диаминобензонитрила (DAN, 75,4 ммоль), 0,03428 г 2,5-диаминобензамида (DAA, 0,227 ммоль) и 100 мл NMP загружали в 250 мл-ую 4-горлую круглодонную колбу, оснащенную мешалкой, в атмосфере азота, а затем полностью растворяли при комнатной температуре. Данный раствор охлаждали до 0°С на ледяной бане.

После добавления к данному раствору сначала 7,673 г терефталоилхлорида (TPC, 37,8 ммоль) и перемешивания в течение 1 минуты дополнительно вводили в раствор 7,673 г TPC (37,8 ммоль). В данный момент, пока вязкость быстро возрастала, наблюдали образование в течение 10-20 секунд гелеобразного твердого вещества.

После того, как это гелеобразное вещество было измельчено с использованием миксера, к нему добавляли 5,585 г карбоната лития (Li2CO3, 75,6 ммоль), получая в результате текучую композицию прядильного раствора с серебристо-белым блеском в пределах 1 часа, одновременно нейтрализуя HCl, выделяющийся в ходе реакции.

В результате анализа полученного гелеобразного вещества тем же методом, что и в примере 1, можно понять, что получен полиамидный полимер, имеющий средневесовую молекулярную массу 4150000 г/моль и молекулярно-массовое распределение 5,95, и результатом подтверждения полученного полиамидного полимера с использованием оптического микроскопа с поляризованным светом (POM) можно видеть, что полимер показывал шлирен-текстуру нематической жидкокристаллической фазы.

Получение полиамидного волокна и его физические свойства (в момент прядения при коэффициенте вытяжки 10)

Композицию прядильного раствора, полученную в примере 4, освобождали от пены, пока ее выдерживали при 55°С в течение нескольких часов, фильтровали при использовании сетки из нержавеющей стали (100 меш, 250 меш, 400 меш), коагулировали в ванне с дистиллированной водой, поддерживаемой при температуре приблизительно от 0 до 10°С, в момент экструзии через фильеру и распыления в воздушном слое (0,1-3 см), а затем наматывали на бобину при коэффициенте вытяжки 10. Полиамидное волокно получали, в достаточной степени промывая полученное волокно дистиллированной водой и высушивая его при 150°С. Волокно имело тонину 1,7 денье, прочность при разрыве 18,6 г/д, относительное удлинение при разрыве 4,8% и модуль эластичности при растяжении (3%) 457 г/д.

Получение полиамидного волокна и его физические свойства (в момент прядения при коэффициенте вытяжки 30)

Композицию прядильного раствора, полученную в примере 4, освобождали от пены, пока ее выдерживали при 55°С в течение нескольких часов, фильтровали при использовании сетки из нержавеющей стали (100 меш, 250 меш, 400 меш), коагулировали в ванне с дистиллированной водой, поддерживаемой при температуре приблизительно от 0 до 10°С, в момент экструзии через фильеру и распыления в воздушном слое (0,1-3 см), а затем наматывали на бобину при коэффициенте вытяжки 30. Полиамидное волокно получали, в достаточной степени промывая полученное волокно дистиллированной водой и высушивая его при 150°С. Волокно имело тонину 1,1 денье, прочность при разрыве 27,5 г/д, относительное удлинение при разрыве 3,7% и модуль эластичности при растяжении (3%) 631 г/д.

Пример 5

Получение полимера и прядильного раствора

9,000 г 2,5-диаминобензонитрила (DAN, 67,6 ммоль), 0,788 г 1,4-диаминобензола (DAB, 7,29 ммоль), 0,03406 г 2,5-диаминобензамида (DAA, 0,225 ммоль) и 100 мл DMAc загружали в 250 мл-ую 4-горлую круглодонную колбу, оснащенную мешалкой, в атмосфере азота, а затем полностью растворяли при комнатной температуре. Данный раствор охлаждали до 0°С на ледяной бане.

После добавления к данному раствору сначала 7,624 г терефталоилхлорида (TPC, 37,6 ммоль) и перемешивания в течение 1 минуты дополнительно вводили в раствор 7,624 г TPC (37,6 ммоль). В данный момент, пока вязкость быстро возрастала, наблюдали образование в течение 10-20 секунд гелеобразного твердого вещества.

После того как это гелеобразное вещество было измельчено с использованием миксера, к нему добавляли 5,549 г карбоната лития (Li2CO3, 75,1 ммоль), получая в результате текучую композицию прядильного раствора с серебристо-белым блеском в пределах 1 часа, одновременно нейтрализуя HCl, выделяющийся в ходе реакции.

В результате анализа полученного гелеобразного вещества тем же методом, что и в примере 1, можно понять, что получен полиамидный полимер, имеющий средневесовую молекулярную массу 5080000 г/моль и молекулярно-массовое распределение 6,28, и в результате подтверждения полученного полиамидного полимера с использованием оптического микроскопа с поляризованным светом (POM) можно видеть, что полимер показывал шлирен-текстуру нематической жидкокристаллической фазы.

Получение полиамидного волокна и его физические свойства (в момент прядения при коэффициенте вытяжки 10)

Композицию прядильного раствора, полученную в примере 5, освобождали от пены, пока ее выдерживали при 55°С в течение нескольких часов, фильтровали при использовании сетки из нержавеющей стали (100 меш, 250 меш, 400 меш), коагулировали в ванне с дистиллированной водой, поддерживаемой при температуре приблизительно от 0 до 10°С, в момент экструзии через фильеру и распыления в воздушном слое (0,1-3 см), а затем наматывали на бобину при коэффициенте вытяжки 10. Полиамидное волокно получали, в достаточной степени промывая полученное волокно дистиллированной водой и высушивая его при 150°С. Волокно имело тонину 2,0 денье, прочность при разрыве 17,4 г/д, относительное удлинение при разрыве 5,2% и модуль эластичности при растяжении (3%) 402 г/д.

Получение полиамидного волокна и его физические свойства (в момент прядения при коэффициенте вытяжки 30)

Композицию прядильного раствора, полученную в примере 5, освобождали от пены, пока ее выдерживали при 55°С в течение нескольких часов, фильтровали при использовании сетки из нержавеющей стали (100 меш, 250 меш, 400 меш), коагулировали в ванне с дистиллированной водой, поддерживаемой при температуре приблизительно от 0 до 10°С, в момент экструзии через фильеру и распыления в воздушном слое (0,1-3 см), а затем наматывали на бобину при коэффициенте вытяжки 30. Полиамидное волокно получали, в достаточной степени промывая полученное волокно дистиллированной водой и высушивая его при 150°С. Волокно имело тонину 1,3 денье, прочность при разрыве 25,3 г/д, относительное удлинение при разрыве 4,1% и модуль эластичности при растяжении (3%) 562 г/д.

Пример 6

Получение полимера и прядильного раствора

13,000 г 4,4’-диамино-6’-цианобензанилида (DACaB, 51,5 ммоль), 0,0419 г 4,4’-диамино-6’-карбамоилбензанилида (DACyB, 0,155 ммоль) и 100 мл DMAc загружали в 250 мл-ую 4-горлую круглодонную колбу, оснащенную мешалкой, в атмосфере азота, а затем полностью растворяли при комнатной температуре. Данный раствор охлаждали до 0°С на ледяной бане.

После добавления к данному раствору сначала 5,247 г терефталоилхлорида (TPC, 25,8 ммоль) и перемешивания в течение 1 минуты дополнительно вводили в раствор 5,247 г TPC (25,8 ммоль). В данный момент, пока вязкость быстро возрастала, наблюдали образование в течение 10-20 секунд гелеобразного твердого вещества.

После того, как это гелеобразное вещество было измельчено с использованием миксера, к нему добавляли 3,819 г карбоната лития (Li2CO3, 51,7 ммоль), получая в результате текучую композицию прядильного раствора с серебристо-белым блеском в пределах 1 часа, одновременно нейтрализуя HCl, выделяющийся в ходе реакции.

В результате анализа полученного гелеобразного вещества тем же методом, что и в примере 1, можно понять, что получен полиамидный полимер, имеющий средневесовую молекулярную массу 4680000 г/моль и молекулярно-массовое распределение 5,42, и в результате подтверждения полученного полиамидного полимера с использованием оптического микроскопа с поляризованным светом (POM) можно понять, что полимер показывал шлирен-текстуру нематической жидкокристаллической фазы.

Получение полиамидного волокна и его физические свойства (в момент прядения при коэффициенте вытяжки 10)

Композицию прядильного раствора, полученную в примере 6, освобождали от пены, пока ее выдерживали при 55°С в течение нескольких часов, фильтровали при использовании сетки из нержавеющей стали (100 меш, 250 меш, 400 меш), коагулировали в ванне с дистиллированной водой, поддерживаемой при температуре приблизительно от 0 до 10°С, в момент экструзии через фильеру и распыления в воздушном слое (0,1-3 см), а затем наматывали на бобину при коэффициенте вытяжки 10. Полиамидное волокно получали, в достаточной степени промывая полученное волокно дистиллированной водой и высушивая его при 150°С. Волокно имело тонину 1,8 денье, прочность при разрыве 18,2 г/д, относительное удлинение при разрыве 4,2% и модуль эластичности при растяжении (3%) 465 г/д.

Получение полиамидного волокна и его физические свойства (в момент прядения при коэффициенте вытяжки 30)

Композицию прядильного раствора, полученную в примере 6, освобождали от пены, пока ее выдерживали при 55°С в течение нескольких часов, фильтровали при использовании сетки из нержавеющей стали (100 меш, 250 меш, 400 меш), коагулировали в ванне с дистиллированной водой, поддерживаемой при температуре приблизительно от 0 до 10°С, в момент экструзии через фильеру и распыления в воздушном слое (0,1-3 см), а затем наматывали на бобину при коэффициенте вытяжки 30. Полиамидное волокно получали, в достаточной степени промывая полученное волокно дистиллированной водой и высушивая его при 150°С. Волокно имело тонину 1,2 денье, прочность при разрыве 26,3 г/д, относительное удлинение при разрыве 3,6% и модуль эластичности при растяжении (3%) 624 г/д.

Пример 7

Получение полимера и прядильного раствора

5,585 г карбоната лития (Li2CO3, 75,6 ммоль) и 100 мл DMAc загружали в 250 мл-ую 4-горлую круглодонную колбу, оснащенную мешалкой, в атмосфере азота, а затем перемешивали при 70°С в течение 3 часов. После охлаждения полученной смеси до комнатной температуры к ней добавляли 10,034 2,5-диаминобензонитрила (75,4 ммоль) и 0,03428 г 2,5-диаминобензамида (0,227 ммоль). Данный раствор охлаждали до 0°С на ледяной бане.

После добавления к данному раствору сначала 7,673 г терефталоилхлорида (TPC, 37,8 ммоль) и перемешивания в течение 1 минуты дополнительно вводили в раствор 7,673 г TPC (37,8 ммоль). В данный момент вязкость быстро возрастала и наблюдали образование пузырьков в течение 10-60 при нейтрализации, и в результате перемешивания в течение 1 часа образовался сыпучий прядильный раствор с серебристо-белым блеском.

В результате анализа полученного гелеобразного вещества тем же методом, что и в примере 1, можно понять, что получен полиамидный полимер, имеющий средневесовую молекулярную массу 3950000 г/моль и молекулярно-массовое распределение 6,34, и в результате подтверждения полученного полиамидного полимера с использованием оптического микроскопа с поляризованным светом (POM) можно понять, что полимер показывал шлирен-текстуру нематической жидкокристаллической фазы.

Получение полиамидного волокна и его физические свойства (в момент прядения при коэффициенте вытяжки 10)

Композицию прядильного раствора, полученную в примере 7, освобождали от пены, пока ее выдерживали при 55°С в течение нескольких часов, фильтровали при использовании сетки из нержавеющей стали (100 меш, 250 меш, 400 меш), коагулировали в ванне с дистиллированной водой, поддерживаемой при температуре приблизительно от 0 до 10°С, в момент экструзии через фильеру и распыления в воздушном слое (0,1-3 см), а затем наматывали на бобину при коэффициенте вытяжки 10. Полиамидное волокно получали, в достаточной степени промывая полученное волокно дистиллированной водой и высушивая его при 150°С. Волокно имело тонину 2,0 денье, прочность при разрыве 17,6 г/д, относительное удлинение при разрыве 4,8% и модуль эластичности при растяжении (3%) 397 г/д.

Получение полиамидного волокна и его физические свойства (в момент прядения при коэффициенте вытяжки 30)

Композицию прядильного раствора, полученную в примере 7, освобождали от пены, пока ее выдерживали при 55°С в течение нескольких часов, фильтровали при использовании сетки из нержавеющей стали (100 меш, 250 меш, 400 меш), коагулировали в ванне с дистиллированной водой, поддерживаемой при температуре приблизительно от 0 до 10°С, в момент экструзии через фильеру и распыления в воздушном слое (0,1-3 см), а затем наматывали на бобину при коэффициенте вытяжки 30. Полиамидное волокно получали, в достаточной степени промывая полученное волокно дистиллированной водой и высушивая его при 150°С. Волокно имело тонину 1,3 денье, прочность при разрыве 25,5 г/д, относительное удлинение при разрыве 3,3% и модуль эластичности при растяжении (3%) 608 г/д.

Сравнительные пример 2

Получение полимера и прядильного раствора

11,400 г 2,5-диаминобензамида (DAA, 75,4 ммоль) и 100 мл DMAc загружали в 250 мл-ую 4-горлую круглодонную колбу, оснащенную мешалкой, в атмосфере азота, а затем полностью растворяли при комнатной температуре. Данный раствор охлаждали до 0°С на ледяной бане. После добавления к данному раствору сначала 7,655 г терефталоилхлорида (TPC, 37,7 ммоль) и перемешивания в течение 1 минуты дополнительно вводили в раствор 7,655 г TPC (37,7 ммоль). В данный момент, пока вязкость быстро возрастала, наблюдали образование в течение 10-20 секунд гелеобразного твердого вещества. После того как это гелеобразное вещество было измельчено с использованием миксера, к нему добавляли 5,572 г карбоната лития (Li2CO3, 75,4 ммоль), получая в результате композицию прядильного раствора (поли(2,5-диаминобензамидтерефтальамид)) с серебристо-белым блеском в пределах 1 часа, одновременно нейтрализуя HCl, выделяющийся в ходе реакции.

В результате анализа полученного гелеобразного вещества тем же методом, что и в примере 1, можно понять, что получен полиамидный полимер, имеющий средневесовую молекулярную массу 5670000 г/моль и молекулярно-массовое распределение 6,75, и результатом подтверждения полученного полиамидного полимера с использованием оптического микроскопа с поляризованным светом (POM) можно понять, что полимер был изотропным. Поэтому было подтверждено, что прядение не протекало гладко и происходил разрыв. В действительности, оказалось невозможным прясть полиамидный полимер.

Как результат, по сравнению со сравнительным примером 1, в котором мономер, замещенный -CONH2 функциональной группой, не сополимеризовался, полиамидные полимеры в примерах 1-7, в которых мономер, замещенный -CONH2 функциональной группой, сополимеризовался и обладал отличной прядомостью вследствие наличия в полимере амидных и хиназолиноновых функциональных групп, и прядение может быть осуществлено при коэффициенте вытяжки 10 или больше, предпочтительно 15 или больше, наиболее предпочтительно 30 или больше, или 50, так что можно понять, что полиамидные полимеры в примерах 1-7 обладали отличной способностью к вытяжке. Кроме того, прочность при растяжении вытянутого волокна была отличной (25 г/д), и более предпочтительно может быть получено волокно, обладающее прочностью при растяжении 30 г/д. Кроме того, можно понять, что, когда волокно вытянуто в 30 раз или больше, во всех полиамидных волокнах предел прочности при растяжении составлял 500 г/д или больше, поэтому его физические свойства были существенно улучшены. Коэффициент вытяжки означает отношение скорости волокна, проходящего через коагуляционную ванну в момент вытяжки, к начальной скорости, при которой экструдаты, проходящие через фильеру, не вытянуты в момент прядения композиции прядильного раствора.

Промышленная применение

Новый полиамидный полимер по настоящему изобретению обладает структурой, включающей CN функциональную группу, и CONH2 функциональную группу, и волокно с использованием композиции прядильного раствора, содержащее полиамидный полимер, может обладать существенно повышенной прочностью и силой упругости по сравнению с волокном известного уровня.

Волокно может обладать сопротивлением к действию УФ-света или т.п. в течение длительного времени вследствие своей структуры, и даже в случае, когда волокно используют в течение длительного времени, динамические свойства волокна не ухудшаются в результате гидролиза, поэтому долговечность его может быть отличной.

Кроме того, в момент прядения с использованием прядильного раствора по настоящему изобретению может быть реализован коэффициент вытяжки 10 или больше, предпочтительно 20 или больше и более предпочтительно 30 или больше, поэтому может быть получено волокно с высоким блеском.

Кроме того, полимер по настоящему изобретению может быть окрашен с помощью красителя, поэтому могут быть получены волокна, обладающие различным цветом, и полимер может быть применен в различных областях, требующих материалов высокой прочности и высоких эксплуатационных свойств.

Реферат

Изобретение относится к полиамидному полимеру, который может быть использован в различных областях, требующих материалов высокой прочности и высоких эксплуатационных свойств, к способу получения полиамидного полимера, к композиции прядильного раствора и способу его получения, к полиамидному волокну, а также к полиамидному формовому изделию. Способ получения полиамидного полимера заключается в том, что вначале получают раствор диаминовых мономеров, включающих ароматические диаминовые мономеры, представленные химическими формулами (1) HN-Ar(CONH)-NHи (2) HN-Ar(CN)-NH. Затем проводят полимеризацию путем введения в вышеуказанный раствор мономера на основе производного двухосновной органической кислоты, представленного химической формулой (3) X-CO-Ar-CO-X. При этом Arи Arкаждый независимо означает замещенную или незамещенную (С-С) ароматическую группу или Ar-Z-Ar-, где Arи Arпредставляют замещенную или незамещенную (С-С) ароматическую группу, Arпредставляет собой незамещенную (С-С)ароматическую группу, Z означает простую связь, -С(O)NH-, -NH-C(O)-, -CO-, -COO-, -SO-, -SO-, или замещенную или незамещенную (С-С) линейную или разветвленную алкиленовую группу, Х представляет атом галогена, a и b каждый независимо означает целое число от 1 до 4. Способ получения композиции прядильного раствора включает введение в вышеуказанный полиамидный полимер, по меньшей мере, одной неорганической соли, выбранной из группы, включающей карбонат щелочного металла, оксид щелочного металла, гидрид щелочного металла, гидроксид щелочного металла, карбонат щелочноземельного металла, гидрид щелочноземельного металла, оксид щелочноземельного металла и гидроксид щелочноземельного металла, или их смеси. Полиамидное волокно получают прядением вышеуказанной композиции прядильного раствора. Полиамидное формовое изделие получают прядением вышеуказанной композиции прядильного раствора, и коагуляцией спряденного волокна. Изобретение позволяет получить полиамидное волокно с высоким блеском, обладающее сопротивлением к действию УФ-света в течение длительного времени, а также повысить прочность и эластичность волокна. 6 н. и 27 з.п. ф-лы, 3 ил., 9 пр.

Формула

Комментарии