Волокно-предшественник для углеродных волокон, углеродное волокно и способ получения углеродного волокна - RU2605973C1

Код документа: RU2605973C1

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к волокну-предшественнику для углеродных волокон, использующему новый термостойкий ароматический полимер, и без необходимости неплавкой обработки (предварительная обработка, включающая обработку с приданием огнестойкости); к углеродному волокну и к способу получения углеродного волокна.

Предпосылки создания изобретения

Углеродные волокна используются в широком ряду применений от авиационных до строительных материалов. Если их производительность улучшается, а их стоимость все более и более снижается, они могут быть также материалами, заменяющими пластины из нержавеющей стали в автомобильном корпусе и т.п. В настоящее время углеродные волокна, главным образом, получают с использованием полиакрилонитрильных волокон (ПАН) и волокон смолы в качестве исходных материалов (волокон-предшественников для углеродных волокон).

Указанные волокна-предшественники углеродных волокон, однако, необходимо подвергать предварительной обработке, называемой неплавкой обработкой, перед карбонизацией, и указанная обработка является главным барьером для уменьшения стоимости и энергии, необходимых для их получения, и для увеличения производительности.

В частности, поскольку ПАН-волокна и волокна смолы сплавляются в ходе карбонизационной обработки (высокотемпературная термообработка при 1000°С или выше) и не могут сохранять форму их волокон, они становятся неплавкими огнестойкими волокнами при обработке воздушным окислением, называемой неплавкой обработкой, и затем они подвергаются карбонизации с получением углеродных волокон. В указанной неплавкой обработке необходимо равномерно регулировать реакцию окисления, а также строго контролировать температурные условия для подавления неуправляемого нагрева благодаря экзотермической реакции, и, кроме того, время их обработки является большим (от примерно 30 мин до примерно 1 ч).

Между тем некоторые виды термостойких ароматических полимеров (например, арамидные волокна и волокна из фенольной смолы) имеют такие свойства, что они карбонизуются без сплавления, и, таким образом, можно получать углеродные волокна только формованием таких полимеров в волокна и высокотемпературной термообработкой получаемых волокон.

Хотя арамидные волокна и волокна из фенольной смолы карбонизуются с сохранением формы их волокон, они имеют недостатки, состоящие в том, что их механическая прочность низка.

Т.е. когда осуществляется только карбонизация при сохранении формы, достаточные механические свойства (например, прочность и упругость), требуемые для продуктов из углеродных волокон, не развиваются, и, таким образом, все еще имеется необходимость в разработке новых материалов, реализующих достаточные механические свойства.

Здесь авторы настоящего изобретения ранее обнаружили графитовую пленку, содержащую гетероциклический полимер, полученный конденсацией между ароматической тетракарбоновой кислотой и ароматическим тетрамином (смотри источник патентной литературы PTL1).

Однако, если имеет место очень высокая кристаллизация в двухмерной (слоеобразной) ориентации, подобной графитовой пленке, возникают трещины волокон вследствие расслаивания в направлении, параллельном графитовым кристаллическим слоям, связанным только межмолекулярной силой, и прочность как волокон является проблематично очень слабой.

Перечень ссылок

Патентная литература

Источник патентной литературы PTL1: Опубликованная Японская заявка на патент (JP-A) № 2011-57474

Краткое описание изобретения

Техническая задача

Настоящее изобретение преследует своей целью решить вышеуказанные существующие проблемы и достичь следующей цели. Т.е. целью настоящего изобретения является создание: волокна-предшественника углеродного волокна, которое может эффективно давать углеродное волокно с превосходной механической прочностью без неплавкой обработки; углеродного волокна; и способа получения углеродного волокна.

Решение задачи

Средства решения вышеуказанных проблем являются следующими.

[1] Волокно-предшественник углеродного волокна, которое содержит:

полимер, представленный общей формулой (1) ниже:

где в общей формуле (1)

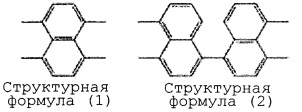

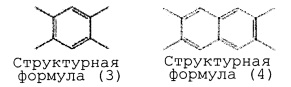

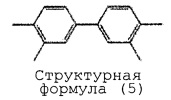

Ar1 представляет собой арильную группу, выраженную любой из структурных формул (1)-(5) ниже, и

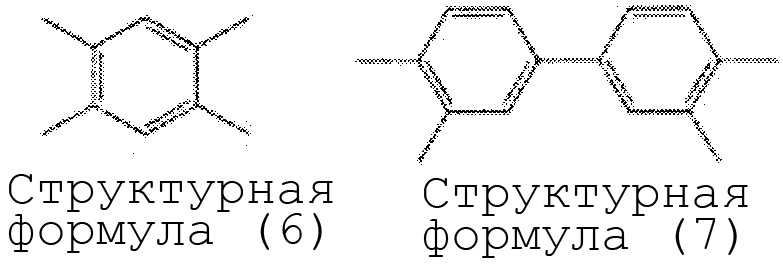

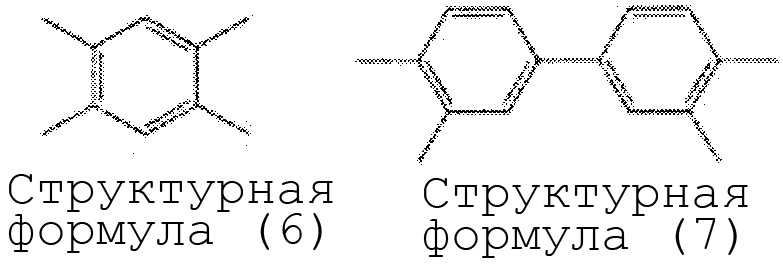

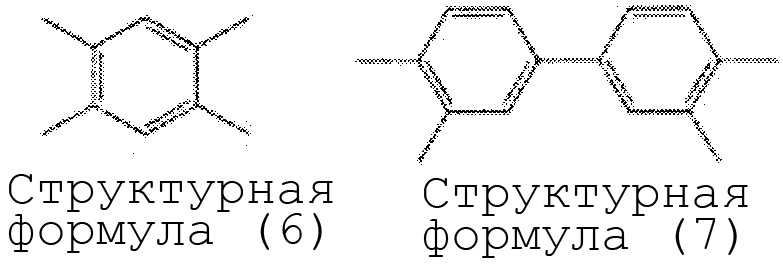

Ar2 представляет собой арильную группу, выраженную структурной формулой (6) или (7) ниже:

[2] Углеродное волокно, полученное карбонизацией волокна-предшественника углеродного волокна по п. [1] выше.

[3] Способ получения углеродного волокна, включающий:

прядение прядомого соединения, содержащего полимер, представленный общей формулой (1) ниже, с получением волокна-предшественника углеродного волокна; и

нагревание волокна-предшественника углеродного волокна в инертном газе с карбонизацией волокна-предшественника углеродного волокна:

где в общей формуле (1)

Ar1 представляет собой арильную группу, выраженную любой из структурных формул (1)-(5) ниже, и

Ar2 представляет собой арильную группу, выраженную структурной формулой (6) или (7) ниже:

Полезные эффекты изобретения

Согласно настоящему изобретению можно решить вышеуказанные существующие проблемы и создать волокно-предшественник углеродного волокна, которое может эффективно давать углеродное волокно с превосходной механической прочностью без неплавкой обработки; углеродное волокно; и способ получения углеродного волокна.

Краткое описание чертежей

На фиг. 1 представлен график, показывающий выход карбонизации соответствующих углеродных волокон.

На фиг. 2 представлен график, показывающий плотность соответствующих углеродных волокон.

На фиг. 3А представлена теоретическая диаграмма, показывающая интервал плоскости с/2 плоскостей углеродной сетки и толщину набора Lc плоскостей углеродной сетки в кристалле графита.

На фиг. 3В представлена теоретическая диаграмма, показывающая оптическую систему при измерении методом широкоугольной дифракции рентгеновских лучей.

На фиг. 4А представлена микрофотография боковых поверхностей углеродных волокон (ПББ (РВВ) углеродных волокон) согласно примеру 2-2, которая выполнена сканирующим микроскопом.

На фиг. 4В представлена микрофотография поверхностей поперечного сечения углеродных волокон (ПББ (РВВ) углеродных волокон) согласно примеру 2-2, которая выполнена сканирующим микроскопом.

На фиг. 5А представлена микрофотография боковых поверхностей углеродных волокон (арамидных углеродных волокон) согласно сравнительному примеру 4, которая выполнена сканирующим микроскопом.

На фиг. 5В представлена микрофотография поверхностей поперечного сечения углеродных волокон (арамидных углеродных волокон) согласно сравнительному примеру 4, которая выполнена сканирующим микроскопом.

На фиг. 6А представлена микрофотография боковых поверхностей углеродных волокон (углеродных волокон из фенольной смолы) согласно сравнительному примеру 5, которая выполнена сканирующим микроскопом.

На фиг. 6В представлена микрофотография поверхностей поперечного сечения углеродных волокон (углеродных волокон из фенольной смолы) согласно сравнительному примеру 5, которая выполнена сканирующим микроскопом.

Описание вариантов изобретения

Волокно-предшественник углеродного волокна и способ его получения

Волокном-предшественником углеродного волокна настоящего изобретения является волокнистый материал, содержащий полимер, представленный общей формулой (1) ниже.

В общей формуле (1)

Ar1 представляет собой арильную группу, выраженную любой из структурных формул (1)-(5) ниже, и

Ar2 представляет собой арильную группу, выраженную структурной формулой (6) или (7) ниже:

Волокно-предшественник углеродного волокна может быть карбонизовано при сохранении его волокнистой формы без неплавкой обработки. Поэтому волокно-предшественник углеродного волокна может быть карбонизовано при сохранении ориентации оси волокна, полученной на стадии волокна-предшественника углеродного волокна.

Кроме того, волокно-предшественник углеродного волокна может быть карбонизовано с высоким выходом карбонизации. Поэтому можно подавить ухудшение структуры вследствие пиролиза газа, образованного и высвободившегося в процессе карбонизации, и/или образование пустот (пор) (включая вспенивание), что снижает механическую прочность углеродных волокон.

Кроме того, хотя причины этого являются неясными, можно умеренно осуществить как развитие графитовых кристаллов, так и придание трехмерной сшитой структуры, что делает возможным получение углеродных волокон, имеющих достаточные механические свойства.

Кроме того, до некоторой степени, поскольку выход карбонизации является высоким, т.е. количество газа и/или смолы, высвободившееся при пиролизе в процессе карбонизации, является небольшим, даже в случае, когда карбонизация осуществляется быстро, можно избежать мгновенного образования большого количества газа разложения, что делает возможным осуществление карбонизационной обработки очень быстро. Поэтому можно карбонизовать толстые волокна, имеющие большие объемы относительно их наружных поверхностей, так что газу трудно выходить в процессе карбонизации.

Волокнистый материал содержит полимер, представленный общей формулой (1).

Полимер, представленный общей формулой (1), может быть синтезирован следующим способом.

В частности, он может быть получен при взаимодействии, в качестве исходных материалов, ароматической тетракарбоновой кислоты или производных ароматической тетракарбоновой кислоты, таких как хлорангидриды кислоты, ангидриды кислоты, ее эфиры и амиды, с ароматическим тетраамином или его солями.

Примеры ароматической тетракарбоновой кислоты включают в себя 1,4,5,8-нафталинтетракарбоновую кислоту и 4,4'-бинафти-1,1',8,8'-тетракарбоновую кислоту. Примеры ароматических тетрааминов включают в себя 1,2,4,5-бензолтетрамин и 3,3',4,4'-бифенилтетрамин.

В одном используемом способе полимеризации ароматическую тетракарбоновую кислоту или производные карбоновой кислоты и ароматический тетраамин или его соли вводят в реакционный сосуд, содержащий растворитель, и смесь перемешивают при 100-250°С в течение от 3 ч до 48 ч с получением в результате полимера, имеющего повторяющееся звено, представленное общей формулой (1).

Растворитель специально не ограничивается до тех пор, пока он может растворять исходные материалы и образованный полимер и имеет эффект как катализатор промотирования полимеризации. Конкретные примеры его включают в себя полифосфорную кислоту, эфиры полифосфорной кислоты и крезилдифенилфосфат, а также метансульфокислоту, в которой растворен дифосфорпентоксид или подобное.

1,4,5,8-нафталинтетракарбоновая кислота может быть синтезирована из пирена в 2 стадии, состоящие из окисления перманганатом калия и окисления раствором гипохлорита натрия. 4,4'-бинафти-1,1',8,8'-тетракарбоновая кислота может быть синтезирована из 4-хлор-1,8-нафталинового ангидрида в 3 стадии, состоящие из этерификации, сопряжения и гидролиза. 1,2,4,5-бензолтетрамин может быть синтезирован из мета-хлорбензола в 3 стадии, состоящие из нитрования, аминирования и восстановления нитро-группы и выделения и использования в качестве его тетрагидрохлорида. 3,3',4,4'-бифенилтетрамин может быть синтезирован из орто-нитроанилина в 3 стадии, состоящие из йодирования, перекрестного сопряжения и восстановления амино-группы.

Необходимо отметить, что их коммерчески доступные продукты также могут быть приобретены и использованы.

Предшественником углеродного волокна может быть волокнистый материал, получаемый из самого полимера, но может быть волокнистый материал, получаемый из полимера, имеющего конец, к которому может быть присоединен любой заместитель, если эффекты настоящего изобретения не затрудняются.

Примеры заместителя включают в себя сложноэфирную группу, амидную группу, имидную группу, гидроксильную группу и нитро-группу.

Волокно-предшественник углеродного волокна может быть синтезировано прядением прядомого соединения (полимера), содержащего полимер, представленный общей формулой (1).

Характеристическая вязкость прядомого соединения специально не ограничивается, но составляет, предпочтительно, от 2,0 дл·г-1 до 10,0 дл·г-1.

Когда характеристическая вязкость составляет менее 2,0 дл·г-1, волокна могут разрушаться в процессе прядения. Когда она составляет более 10,0 дл·г-1, прядомое соединение может неоднородно растворяться в нижеописанном растворителе, используемом для прядения. Необходимо отметить, что 1 дл·г-1 эквивалентно 10-4 м3·г-1.

Способ прядения специально не ограничивается и может быть соответственно выбран в зависимости от цели. Его примеры включают в себя известные способы прядения мокрого типа и способы прядения сухого типа.

Растворитель, используемый в способах прядения мокрого типа и способах прядения сухого типа, специально не ограничивается, если он является растворителем, в котором может растворяться прядомое соединение. Его примеры включают в себя метансульфокислоту, полифосфорную кислоту и концентрированную серную кислоту.

Также специально не ограничивается коагуляционная жидкость для элюирования растворителя и коагулирования прядомого соединения в качестве волокна-предшественника углеродного волокна. Ее примеры включают в себя воду, спирт, водный раствор метансульфокислоты, водный раствор полифосфорной кислоты и разбавленную серную кислоту.

Как описано выше, даже когда волокно-предшественник углеродного волокна выполняется с крупным диаметром волокна, волокно-предшественник углеродного волокна не ухудшает свою форму при последующей карбонизационной обработке. Диаметр волокна специально не ограничивается и может быть подходящим образом выбран в зависимости от предназначенной цели. Он может составлять 50 мкм или более, если необходимо. Должно быть отмечено, что верхний предел диаметра волокна составляет около 1000 мкм.

Необходимо отметить, что волокно-предшественник может быть подвергнуто вытягиванию и/или термообработке, если требуется. Что касается вытягивания, спряденная нить может быть вытянута непосредственно в коагуляционной ванне, или намотанная нить может быть промыта водой, а затем вытянута в ванне. Кроме того, вытягивание и термообработка могут быть осуществлены в одно и то же время. Что касается термообработки, атмосфера специально не ограничивается, но, предпочтительно, термообработка осуществляется в воздушной или азотной атмосфере. Температура и время термообработки могут быть подходящим образом выбраны, но температура термообработки составляет, предпочтительно, от 200°С до 600°С. Кроме того, степень вытягивания составляет, предпочтительно, от примерно 1,2 раз до примерно 10 раз.

Углеродное волокно и способ его получения

Углеродное волокно по настоящему изобретению может быть получено карбонизацией волокна-предшественника углеродного волокна. Также способ получения углеродного волокна включает карбонизационную стадию нагревания волокна-предшественника углеродного волокна в инертном газе с карбонизацией волокна-предшественника углеродного волокна.

Инертный газ специально не ограничивается, и его примеры включают в себя газообразные азот и аргон.

В способе получения углеродного волокна нагревание на стадии карбонизации может осуществляться быстро.

Хотя условия нагревания специально не ограничиваются, скорость повышения температуры может быть установлена при 5°С/мин или более. Также верхний предел скорости повышения температуры специально не ограничивается, и даже когда осуществляется высокоскоростная карбонизация, например, быстрое нагревание до 1040°С за 0,2 с (при скорости повышения температуры 5200°С/с), можно получить углеродное волокно, имеющее превосходные механические свойства. Температура карбонизации во время осуществления нагревания составляет, предпочтительно, 800-2000°С. Нагревание при такой температуре делает возможным карбонизацию волокна-предшественника углеродного волокна при сохранении его формы.

В это время в волокне предшественника углеродного волокна, содержащем полимер, представленный общей формулой (1), можно умеренно осуществить как развитие графитовых кристаллов, так и придание трехмерной сшитой структуры, что делает возможным получение углеродных волокон, имеющих превосходные механические свойства.

Также, для того чтобы регулировать механические свойства (например, прочность и упругость) углеродного волокна, полученного карбонизацией, способ получения углеродного волокна может включать после стадии карбонизации или последовательно со стадией карбонизации графитизирующую стадию нагревания углеродного волокна при более высокой температуре с графитизацией углеродного волокна.

Температура нагревания на стадии графитизации (стадия нагревания, осуществляемая последовательно со стадией карбонизации в некоторых случаях) специально не ограничивается, но составляет, предпочтительно, 2000-3200°С. Установление температуры нагревания в таком интервале делает возможным получение углеродных волокон, имеющих достаточные механические свойства при высоком выходе карбонизации и высокой плотности.

Необходимо отметить, что стадия графитизации, предпочтительно, осуществляется в инертном газе подобно стадии карбонизации.

Следует отметить, что способ получения углеродного волокна может дополнительно содержать стадии осуществления поверхностной обработки и придания проклеивания, которые осуществляются в известных способах получения углеродного волокна.

Примеры

Пример 1

ПББ углеродное волокно

Синтез волокна-предшественника для ПББ углеродного волокна

4-хлор-1,8-нафталиновый ангидрид (продукт фирмы Alfa Aesar Co., код дистрибьютора: № L05508) подвергают этерификационной обработке, обработке сопряжением и гидролитической обработке в указанном порядке в соответствии со следующей схемой синтеза (1) с синтезированием в результате 4,4'-бинафти-1,1',8,8'-тетра-карбоновой кислоты (далее сокращено как БНТКК (BNTCA)).

4,4'-бинафти-1,1',8,8'-тетракарбоновая кислота (БНТКК (BNTCA)).

Следует отметить, что «DMAc» в схеме синтеза (1) означает диметилацетоамид (ДМАц).

Далее в соответствии со следующей схемой синтеза (2) эквимолярные количества БНТКК и 4,4'-бифенил-1,1',2,2'-тетраамина (продукт фирмы Aldrich Co., код дистрибьютора № D12384, далее сокращено как БФТА (BPTA)) добавляют к полифосфорной кислоте (продукт фирмы Sigma-Aldrich Co., код дистрибьютора: № 208213, далее сокращено как (ПФК (РРА)) и обеспечивают проведение поликонденсации с синтезом в результате поли[бис-(бензимид-азоизохинолина)] (далее сокращено как ПББ (PBB)).

Затем 1,0 г синтезированного ПББ растворяют в 20 мл метансульфокислоты (продукт от фирмы Wako Pure Chemical Industriesс, Co., код дистрибьютора: № 138-01576, далее сокращено как МСК (MSA)) с получением исходной жидкости для прядения.

Исходную жидкость для прядения вводят в прядильное устройство мокрого типа и прядут мокрым способом в следующих условиях: диаметр сопла: 0,25 мм, линейная скорость выгрузки: 3,2 м/мин и скорость намотки: 4,8 м/мин (степень фильерной вытяжки: 1,5).

Спряденное волокно сушат в течение одних суток (24 ч) в печи горячего воздуха, теплого воздуха при 60°С и сушат в течение 1 ч в азотной атмосфере при 400°С с получением волокна-предшественника углеродного волокна ПББ (далее сокращено как «волокно-предшественник углеродного волокна ПББ»). Необходимо отметить, что было установлено, что полученное волокно-предшественник углеродного волокна ПББ имеет диаметр волокна 50 мкм.

Пример 1-1

Карбонизация

Карбонизационная обработка

Волокно-предшественник углеродного волокна ПББ карбонизуют при быстром увеличении температуры от комнатной температуры до 1000°С в течение 10 мин в азотной атмосфере с получением в результате углеродного волокна согласно примеру 1-1. Необходимо отметить, что указанная карбонизационная обработка осуществляется, когда к волокну предшественника углеродного волокна ПББ не прикладывается натяжение.

Углеродное волокно, получаемое при указанной быстрой скорости увеличения температуры, не сплавляется и не выгорает совсем, и форма волокна волокна-предшественника углеродного волокна ПББ сохраняется, что делает возможным заметное сокращение времени, требуемого для получения.

Пример 1-2 - Пример 1-10

Условия карбонизации

Углеродные волокна согласно примеру 1-2 - примеру 1-8 получают таким же образом, как в примере 1-1, за исключением того, что карбонизационная обработка согласно примеру 1-1, но температура карбонизации была изменена на карбонизационную обработку, состоящую в увеличении температуры волокна-предшественника от комнатной температуры до заданной температуры при скорости увеличения температуры 10°С/мин в азотной атмосфере и поддержании состояния повышенной температуры в течение 1 ч.

Здесь углеродные волокна согласно примеру 1-2 - примеру 1-8 являются углеродными волокнами, которые были получены при изменении конечной температуры в температурном интервале от 800°С до 1500°С. В частности, температура карбонизации углеродных волокон согласно примеру 1-2 - примеру 1-8 увеличивалась с приращениями 100°С в порядке от примера 1-2 до примера 1-8.

Кроме того, углеродные волокна согласно примеру 1-9 и примеру 1-10, которые являются примерами, где температура карбонизации превышает 1500°С, получают таким же образом, как в примере 1-1, за исключением того, что карбонизационная обработка согласно примеру 1-1 была изменена на карбонизационную обработку, состоящую в увеличении температуры волокна-предшественника от комнатной температуры до заданной температуры при скорости увеличения температуры 20°С/мин в азотной атмосфере и поддержании состояния повышенной температуры в течение 30 мин.

Здесь углеродное волокно согласно примеру 1-9 представляет собой углеродное волокно, которое было получено при температуре карбонизации 2000°С, а углеродное волокно согласно примеру 1-10 представляет собой углеродное волокно, которое было получено при температуре карбонизации (температурой графитизации) 2800°С.

Необходимо отметить, что углеродные волокна согласно примерам 1-1 - 1-10 далее называются как углеродные волокна ПББ.

Сравнительный пример 1

Арамидное углеродное волокно

Углеродное волокно согласно сравнительному примеру 1-1, использующее арамидное волокно в качестве предшественника, получают таким же образом, как в примере 1-2, за исключением того, что волокно-предшественник углеродного волокна ПББ в примере 1-2 (температура карбонизации 800°С) было заменено на арамидное волокно (продукт от фирмы DU PONT-TORAY Co., Kevlar (регистрационная торговая марка)).

Кроме того, углеродное волокно согласно сравнительному примеру 1-2, использующее арамидное волокно в качестве предшественника, получают таким же образом, как в примере 1-8, за исключением того, что волокно-предшественник углеродного волокна ПББ в примере 1-8 (температура карбонизации 1500°С) было заменено на арамидное волокно (продукт от фирмы DU PONT-TORAY Co., Kevlar (регистрационная торговая марка)).

Кроме того, углеродное волокно согласно сравнительному примеру 1-3, использующее арамидное волокно в качестве предшественника, получают таким же образом, как в примере 1-10, за исключением того, что волокно-предшественник углеродного волокна ПББ в примере 1-10 (температура карбонизации 2800°С) было заменено на арамидное волокно (продукт от фирмы DU PONT-TORAY Co., Kevlar (регистрационная торговая марка)).

Необходимо отметить, что углеродные волокна согласно сравнительным примерам 1-1 - 1-3 далее называются как арамидные углеродные волокна.

Сравнительный пример 2

Углеродное волокно из фенольной смолы

Углеродное волокно согласно сравнительному примеру 2-1, использующее волокно из фенольной смолы в качестве предшественника, получают таким же образом, как в примерах 1-2, за исключением того, что волокно-предшественник углеродного волокна ПББ в примерах 1-2 (температура карбонизации 800°С) было заменено на волокно из фенольной смолы (продукт от фирмы Gunei Chemical Industry Co., Kynol (регистрационная торговая марка)).

Кроме того, углеродное волокно согласно сравнительному примеру 2-2, использующее волокно из фенольной смолы в качестве предшественника, получают таким же образом, как в примерах 1-8, за исключением того, что волокно-предшественник углеродного волокна ПББ в примере 1-8 (температура карбонизации 1500°С) было заменено на волокно из фенольной смолы (продукт от фирмы Gunei Chemical Industry Co., Kynol (регистрационная торговая марка)).

Кроме того, углеродное волокно согласно сравнительным примерам 2-3, использующее волокно из фенольной смолы в качестве предшественника, получают таким же образом, как в примерах 1-10, за исключением того, что волокно-предшественник углеродного волокна ПББ в примерах 1-10 (температура карбонизации 2800°С) было заменено на волокно из фенольной смолы (продукт от фирмы Gunei Chemical Industry Co., Kynol (регистрационная торговая марка)).

Необходимо отметить, что углеродные волокна согласно сравнительным примерам 2-1 - 2-3 далее называются как углеродные волокна из фенольной смолы.

Необходимо отметить, что арамидные волокна, используемые в сравнительных примерах 1-1 - 1-3, и фенольные волокна, используемые в сравнительных примерах 2-1 - 2-3, являются коммерчески доступными как термостойкие (неплавкие) огнестойкие волокна, но являются волокнами-предшественниками, которые могут карбонизоваться без неплавкой обработки.

Свойства и оценка углеродных волокон

Выход карбонизации

На фиг. 1 представлен выход карбонизации углеродных волокон, рассчитанный по массе волокон-предшественников углеродного волокна, используемых для получения углеродных волокон и по массе получаемых углеродных волокон.

На фиг. 1 выход карбонизации углеродных волокон ПББ согласно примеру 1-2 (температура карбонизации: 800°С), углеродных волокон ПББ согласно примеру 1-8 (температура карбонизации: 1500°С) и углеродных волокон ПББ согласно примеру 1-10 (температура карбонизации: 2800°С) составляет 84,2% (пример 1-2), 77,3% (пример 1-8) и 75,1% (пример 1-10). Указанные выходы карбонизации являются очень высокими значениями, принимая во внимание то, что выход карбонизации углеродных волокон ПАН-типа, требующих неплавкой обработки, составляет примерно 50%.

Также на фиг. 1 выход карбонизации арамидного волокна согласно сравнительному примеру 1-1 (температура карбонизации: 800°С), арамидного волокна согласно сравнительному примеру 1-2 (температура карбонизации: 1500°С) и арамидного волокна согласно сравнительному примеру 1-3 (температура карбонизации: 2800°С) составляет 40,9% (сравнительный пример 1-1), 31,9% (сравнительный пример 1-2) и 30,8% (сравнительный пример 1-3). Выходы карбонизации углеродных волокон ПББ согласно примерам 1-2, 1-8 и 1-10 являются намного более высокими значениями, чем выходы арамидных углеродных волокон согласно сравнительным примерам 1-1, 1-2 и 1-3.

Также на фиг. 1 выход карбонизации волокна из фенольной смолы согласно сравнительному примеру 2-1 (температура карбонизации: 800°С), углеродного волокна из фенольной смолы согласно сравнительному примеру 2-2 (температура карбонизации: 1500°С) и углеродного волокна из фенольной смолы согласно сравнительному примеру 2-3 (температура карбонизации: 2800°С) составляет 57,2% (сравнительный пример 2-1), 54,5% (сравнительный пример 2-2) и 50,0% (сравнительный пример 2-3). Выходы карбонизации углеродных волокон ПББ согласно примерам 1-2, 1-8 и 1-10 являются намного более высокими значениями, чем выходы углеродных волокон из фенольной смолы согласно сравнительным примерам 2-1, 2-2 и 2-3.

Плотность

На фиг. 2 представлена плотность углеродных волокон, рассчитанная методом погружения-всплытия.

На фиг. 2 плотность углеродных волокон ПББ согласно примеру 1-2 (температура карбонизации: 800°С), углеродных волокон ПББ согласно примеру 1-8 (температура карбонизации: 1500°С) и углеродных волокон ПББ согласно примеру 1-10 (температура карбонизации: 2800°С) составляет 1,8 г/см3 (пример 1-2), 1,8 г/см3 (пример 1-8) и 2,0 г/см3 (пример 1-10).

Также на фиг. 2 плотность арамидного волокна согласно сравнительному примеру 1-1 (температура карбонизации: 800°С), арамидного волокна согласно сравнительному примеру 1-2 (температура карбонизации: 1500°С) и арамидного волокна согласно сравнительному примеру 1-3 (температура карбонизации: 2800°С) составляет 1,7 г/см3 (сравнительный пример 1-1), 1,5 г/см3(сравнительный пример 1-2) и 1,8 г/см3 (сравнительный пример 1-3).

Также на фиг. 2 плотность волокна из фенольной смолы согласно сравнительному примеру 2-1 (температура карбонизации: 800°С), углеродного волокна из фенольной смолы согласно сравнительному примеру 2-2 (температура карбонизации: 1500°С) и углеродного волокна из фенольной смолы согласно сравнительному примеру 2-3 (температура карбонизации: 2800°С) составляет 1,6 г/см3 (сравнительный пример 2-1), 1,4 г/см3 (сравнительный пример 2-2) и 1,3 г/см3 (сравнительный пример 2-3).

Как указано выше, при условии, что температуры карбонизации в карбонизационной обработке составляют 800°С, 1500°С и 2800°С, углеродные волокна ПББ имеют более высокую плотность, чем арамидные углеродные волокна и углеродные волокна из фенольной смолы. Также с учетом того, что плотность коммерчески доступных углеродных волокон ПАН-типа и углеродных волокон смолы-типа, которые получают при температуре карбонизации 1500°С в карбонизационной обработке, является выше 1,7 г/см3, арамидное углеродное волокно (1,5 г/см3) и углеродное волокно из фенольной смолы (1,4 г/см3) имеют более низкую плотность, указывающую на то, что они имеют рыхлую структуру. Напротив, углеродное волокно ПББ (1,8 г/см3) имеет плотность, сравнимую с плотностью углеродного волокна ПАН-типа и углеродного волокна смолы-типа, что указывает на то, что оно имеет плотную структуру.

Прочность и упругость

Прочность и упругость углеродного волокна зависит от кристалличности и ориентации графитовых кристаллов, составляющих углеродное волокно.

Здесь в первую очередь интервал плоскости с/2 плоскостей углеродной сетки и толщину Lc набора плоскостей углеродной сетки определяют как параметры, указывающие на кристалличность графитовых кристаллов. На фиг. 3А представлена теоретическая диаграмма, показывающая интервал плоскости с/2 плоскостей углеродной сетки и толщину Lc набора плоскостей углеродной сетки в графитовом кристалле. Необходимо отметить, что ссылочные обозначения 1а, 1b и 1с на фиг. 3А указывают плоскости углеродной сетки.

Определение интервала плоскости с/2 плоскостей углеродной сетки и толщины Lc набора плоскостей углеродной сетки осуществляют при измерении профиля широкоугольной дифракции рентгеновских лучей рентгенографическим устройством с использованием CuKa-лучей, монохроматизированных Ni-фильтром, в качестве источника рентгеновского излучения. В частности, в оптической системе для экваториального направления, представленного на фиг. 3В, интервал плоскости с/2 плоскостей углеродной сетки и толщину Lc набора плоскостей углеродной сетки получают по пику индекса (002) плоскости, наблюдаемого при 2θ примерно 26° в профиле экваториального направления. Необходимо отметить, что на фиг. 3В представлена теоретическая диаграмма, показывающая оптическую систему при измерении профиля широкоугольной дифракции рентгеновских лучей, где экваториальное направление представляет собой направление, в котором детектор является перпендикулярным оси волокна, а меридиональное направление представляет собой направление, в котором детектор является параллельным оси волокна. Кроме того, измерение азимута осуществляется при вращении волокна от меридионального направления через экваториальное направление к меридиональному направлению с получением его профиля распределения интенсивности рентгеновского излучения в состоянии, когда детектор фиксируется при 2θ примерно 26° с использованием рентгенографического устройства.

Далее степень ориентации f графитовых кристаллов, полученная из вышеописанного измерения азимута, используется как индекс углеродного волокна, имеющего практические прочность и модуль упругости. Необходимо отметить, что степень ориентации f относится к практической степени ориентации, и в случае углеродных материалов она рассчитывается по формуле:

f=(1-H°/180)×100,

где (Н°) обозначает полную ширину при половине максимума распределения интенсивности, измеренной вдоль так называемого кольца Дебайя плоскости 002 отражения графитовых кристаллов, наблюдаемых при 2θ примерно 26°. На фиг. 3А случай, когда f=100, означает, что плоскости сетки углеродного кристалла все размещены в направлении оси волокна, и случай, когда f=0, означает что плоскости сетки углеродного кристалла размещены произвольно по отношению к направлению оси волокна.

В таблице 1 представлены интервал плоскости с/2 плоскостей углеродной сетки, толщина Lc набора плоскостей углеродной сетки и степень ориентации f графитовых кристаллов в углеродном волокне ПББ согласно примеру 1-8, арамидном углеродном волокне согласно сравнительному примеру 1-2 и углеродном волокне из фенольной смолы согласно сравнительному примеру 2-2, которые были карбонизованы при температуре карбонизации 1500°С, и углеродном волокне ПАН-типа и углеродном волокне смоляного типа, которые рассматриваются в ссылочном документе 1.

Ссылочный документ 1:

A. Takaku et al., J. Mater. Sci., 25, 4873 (1990)

Как представлено в таблице 1, углеродное волокно ПББ согласно примеру 1-8 показывает интервал плоскости с/2 плоскостей углеродной сетки и толщину Lc набора плоскостей углеродной сетки, которые являются сравнимыми с показателями углеродного волокна ПАН-типа, требующего неплавкой обработки и т.п., и имеет превосходную кристалличность, а также степень ориентации f его графитовых кристаллов является выше 80%, что сравнимо с показателем углеродного волокна ПАН-типа и является выше, чем у углеродного волокна смоляного типа, аналогично требующего неплавкой обработки и т.п.

Между тем, арамидное углеродное волокно согласно сравнительному примеру и фенольное углеродное волокно согласно сравнительному примеру 2-2, которые не подвергаются неплавкой обработке и т.п., являются ниже, чем углеродное волокно ПББ согласно примеру 1-8 в отношении интервала плоскости с/2 плоскостей углеродной сетки и толщины Lc набора плоскостей углеродной сетки и имеют плохую кристалличность. Кроме того, значения степени ориентации f являются также низкими, и, таким образом, они являются неприемлемыми в качестве практических углеродных волокон.

Как указано выше, настоящее изобретение может обеспечить углеродное волокно, имеющее превосходные прочность и упругость без обработок, таких как неплавкая обработка, и способ его получения.

Пример 2

Волокно ПББ

В примере 1 получают волокно-предшественник углеродного волокна ПББ, имеющее крупный диаметр волокна 50 мкм. В качестве альтернативного способа далее будет описан способ получения волокна-предшественника углеродного волокна ПББ, имеющего небольшой диаметр, с использованием прядильного устройства мокрого типа, имеющего многоканальную фильеру.

В частности, исходную жидкость вводят в прядильное устройство мокрого типа, снабженное многоканальной фильерой, имеющей 400 отверстий, которое каждое имеет диаметр отверстия 0,06 мм, вместо прядильного устройства мокрого типа в примере 1, и прядут мокрым способом в следующих условиях: разгрузочная линейная скорость: 1,0 м/мин и скорость намотки: 1,5 м/мин (степень фильерной вытяжки: 1,5). Другие операции осуществляют аналогично примеру 1 с получением волокна-предшественника углеродного волокна ПББ согласно примеру 2. Необходимо отметить, что было установлено, что диаметр волокна полученного волокна-предшественника углеродного волокна ПББ составляет 15 мкм.

Волокно-предшественник углеродного волокна ПББ согласно примеру 2 подвергают карбонизационной обработке с увеличением температуры от комнатной температуры до 1500°С при скорости увеличения температуры 10°С/мин и выдержке его в течение 10 мин в азотной атмосфере с получением в результате углеродного волокна согласно примеру 2-1. Необходимо отметить, что карбонизационная обработка осуществляется в состоянии, когда к волокну-предшественнику углеродного волокна ПББ прикладывается натяжение 10 МПа.

Было установлено, что углеродное волокно согласно примеру 2-1 имеет плотность 1,8 г/см3, интервал плоскости с/2 0,349 нм, толщину Lc набора 1,86 нм и степень ориентации f 80,8%, что указывает на то, что оно может иметь свойства, по существу эквивалентные свойствам углеродного волокна, имеющего крупный диаметр согласно примеру 1-8.

Кроме того, с точки зрения быстрой карбонизации, далее будет описан пример, где карбонизация осуществляется при быстрой скорости увеличения температуры обработки.

В частности, волокно-предшественник углеродного волокна ПББ согласно примеру 2 подвергают карбонизационной обработке с увеличением температуры от комнатной температуры до 1040°С в течение 0,2 с и выдержке его в течение 5 с в азотной атмосфере с использованием устройства пиролиза с точкой Кюри (поставщик - Japan Analytical Industry, Co.) с получением в результате углеродного волокна согласно примеру 2-2. Необходимо отметить, что карбонизационная обработка осуществляется в состоянии, когда к волокну-предшественнику углеродного волокна ПББ натяжение не прикладывается.

Сравнительный пример 4 и сравнительный пример 5

Арамидное углеродное волокно и углеродное волокно из фенольной смолы

Для сравнения в отношении быстрой карбонизации углеродное волокно согласно сравнительному примеру 4, использующее арамидное волокно в качестве предшественника, и углеродное волокно согласно сравнительному примеру 5, использующее волокно из фенольной смолы в качестве предшественника, получают таким же образом, как в примере 2-2, за исключением того, что волокно-предшественник углеродного волокна ПББ согласно примеру 2 заменяют на арамидное углеродное волокно (продукт фирмы DU PONT-TORAY Co., Kevlar (регистрационная торговая марка)) или волокно из фенольной смолы (продукт фирмы Gunei Chemical Industry Co., Kynol (регистрационная торговая марка)).

На фиг. 4А представлена микрофотография боковых поверхностей углеродных волокон (углеродных волокон ПББ) согласно примеру 2-2, выполненная сканирующим микроскопом, и на фиг. 4В представлена микрофотография поверхностей их поперечного сечения, выполненная сканирующим микроскопом.

Кроме того, на фиг. 5А представлена микрофотография боковых поверхностей углеродных волокон (арамидных углеродных волокон) согласно сравнительному примеру 4, выполненная сканирующим микроскопом, и на фиг. 5В представлена микрофотография поверхностей их поперечного сечения, выполненная сканирующим микроскопом.

Кроме того, на фиг. 6А представлена микрофотография боковых поверхностей углеродных волокон (углеродных волокон из фенольной смолы) согласно сравнительному примеру 5, выполненная сканирующим микроскопом, и на фиг. 6В представлена микрофотография поверхностей их поперечного сечения, выполненная сканирующим микроскопом.

Как показано на фиг. 4А и 4В, углеродные волокна (углеродные волокна ПББ) согласно примеру 2-2 не сплавляются совсем, даже когда подвергаются быстрой карбонизационной обработке, и они могут карбонизоваться при сохранении формы волокна волокон-предшественников углеродных волокон ПББ.

Также было установлено, что полученное углеродное волокно имеет плотность 1,8 г/см3, которая не отличается от плотности углеродного волокна согласно примеру 2-1.

Между тем, как показано на фиг. 5А и 5В, углеродные волокна (арамидные углеродные волокна) согласно сравнительному примеру 4 сплавляются на поверхности волокон. Кроме того, следы разрушения и выгорания наблюдаются даже внутри волокон. Было установлено, что их плотность является низкой, т.е. 1,6 г/см3.

Так же, как показано на фиг. 6А и 6В, углеродные волокна (углеродные волокна из фенольной смолы) согласно сравнительному примеру 5 не сплавляются и не разрушаются, но было установлено, что их плотность является наиболее низкой, т.е. 1,5 г/см3.

Необходимо отметить, что, хотя углеродные волокна ПАН-типа не показаны, описано, что, когда они карбонизуются при высоких скоростях увеличения температуры, волокно разрушается внутри вследствие быстрого расширения газа, получаемого в результате быстрого нагревания в ходе стадии карбонизации, и внутренняя часть волокна, получаемая из структуры оболочка-сердцевина, выгорает, становясь полой (смотри ссылочные документы 1 и 2 ниже).

Ссылочный документ 1:

Hiroyasu Ogawa, Journal of the Chemical Society of Japan, 1994, № 10, 927-932

Ссылочный документ 2:

Hiroyasu Ogawa, Journal of the Chemical Society of Japan, 1994, № 5, 464-467

Следовательно, использование предшественника углеродного волокна по настоящему изобретению может обеспечить углеродные волокна, имеющие достаточные свойства, даже когда осуществляется очень быстрая карбонизационная обработка, что делает возможным заметно сократить время, требуемое для получения, с обеспечением эффективного производства.

Перечень ссылочных обозначений

1а, 1b, 1с - плоскости углеродной сетки

с/2 - интервал плоскости плоскостей углеродной сетки

Lc - толщина набора плоскостей углеродной сетки

Реферат

Изобретение относится к волокну-предшественнику для углеродных волокон, к углеродному волокну и к способу его получения. Волокно-предшественник углеродного волокна содержит полимер общей формулы (1):где Arпредставляет собой арильную группу, выраженную любой из структурных формул (1)-(5), и Arпредставляет собой арильную группу, выраженную структурной формулой (6) или (7), за исключением комбинации, где Arпредставляет собой группу, выраженную структурной формулой (3), и Arпредставляет собой группу, выраженную структурной формулой (6), и комбинации, где Arпредставляет собой группу, выраженную структурной формулой (1), и Arпредставляет собой группу, выраженную структурной формулой (6):Техническим результатом является получение углеродного волокна с превосходной механической прочностью без неплавкой обработки. 3 н. и 5 з.п. ф-лы, 10 ил., 1 табл., 2 пр.

Формула

Комментарии