Тонкие волокна, полученные путем сшивания при комнатной температуре - RU2749977C2

Код документа: RU2749977C2

Чертежи

Описание

Данные о продолжающей заявке

Данная заявка испрашивает приоритет в соответствии с предварительной заявкой на выдачу патента США с серийным №62/318951, поданной 6 апреля 2016 года, которая включена в данный документ посредством ссылки.

Уровень техники

Известны технологии получения тонких волокон, которые охватывают полимерные материалы, смешанные или объединенные с рядом других веществ. Хотя многие из этих тонковолоконных материалов обладают надлежащими техническими характеристиками для ряда видов конечного использования, представляющих собой фильтрацию, при видах применения с экстремальными значениями температуры и/или влажности, все еще существует необходимость в улучшениях обработки и получения волокна.

Сущность изобретения

Настоящее изобретение предусматривает уникальный способ получения тонкого волокна или покрытия для тонкого волокна, которые образованы из композиции, содержащей эпоксид и полимерный компонент. Эпоксид является по меньшей мере дифункциональным. Полимерный компонент включает полимер, содержащий 4-винилпиридин. В некоторых вариантах осуществления композиция содержит растворитель, который не образует комплекс с 4-винилпиридином. В некоторых вариантах осуществления полимерный компонент объединяют с эпоксидом без применения тепла. Композиция может дополнительно содержать растворитель, и по меньшей мере часть растворителя может быть удалена в ходе образования или покрытия волокна.

Настоящее изобретение дополнительно предусматривает тонкие волокна, где полный объем волокна образован из композиции, содержащей эпоксид и полимерный компонент, содержащий полимер, содержащий 4-винилпиридин.

Настоящее изобретение также предусматривает фильтрующую среду, содержащую тонкие волокна, описанные в данном документе.

В данном документе "тонкое" волокно характеризуется средним диаметром волокна менее 10 микрон. Как правило, это означает, что образец из множества волокон по настоящему изобретению характеризуется средним диаметром волокна менее 10 микрон. В определенных вариантах осуществления такие волокна характеризуются средним диаметром не более 5 микрон, не более 2 микрон, не более 1 микрона, не более 0,8 микрона или не более 0,5 микрона. В определенных вариантах осуществления данные волокна характеризуются средним диаметром по меньшей мере 0,05 микрона или по меньшей мере 0,1 микрона.

В данном документе "комнатная температура" составляет от 62°F до 78°F или более предпочтительно от 65°F до 75°F. В определенных вариантах осуществления комнатная температура составляет 72°F.

Термин "содержит" и его варианты не имеют ограничивающего значения, когда данные термины используются в описании и формуле изобретения. Такие термины будут подразумевать включение указанной стадии или элемента или группы стадий или элементов, а не исключение какой-либо другой стадии или элемента или группы стадий или элементов. "Состоящий из" подразумевает "содержащий" и ограничивается тем, что следует за фразой "состоящий из". Таким образом, фраза "состоящий из" указывает на то, что перечисленные элементы требуются или обязательны, и что никакие другие элементы не могут присутствовать. "По сути состоящий из" подразумевает содержащий любые элементы, перечисленные после фразы, и ограничивается другими элементами, которые не препятствуют или вносят вклад в активность или действие, определенные в раскрытии для перечисленных элементов. Таким образом, фраза "по сути состоящий из" указывает на то, что перечисленные элементы требуются или обязательны, но что другие элементы необязательны и могут присутствовать или могут не присутствовать в зависимости от того, влияют ли они существенно на активность или действие перечисленных элементов.

Слова "предпочтительный" и "предпочтительно" относятся к вариантам осуществления настоящего изобретения, которые могут обеспечивать определенные преимущества при определенных обстоятельствах. Тем не менее другие варианты осуществления могут также быть предпочтительны при таких же или других обстоятельствах. Кроме того, перечисление одного или нескольких предпочтительных вариантов осуществления не подразумевает, что другие варианты осуществления непригодны, и не предполагает исключение других вариантов осуществления из объема настоящего изобретения.

Термины, используемые в настоящей заявке в единственном числе, не предназначены для обозначения только одного объекта, а включают общий класс, конкретный пример которого можно использовать для иллюстрации. Термины в единственном числе используются взаимозаменяемо с термином "по меньшей мере один".

Фразы "по меньшей мере один из" и "содержит по меньшей мере один из" с последующим перечнем относятся к любому из элементов в перечне и любой комбинации из двух или более элементов перечня.

При использовании в данном документе термин "или" обычно используется в его обычном смысле, включая "и/или", если в контексте явным образом не указано иное. Термин "и/или" подразумевает один или все из перечисленных элементов или комбинацию любых двух или более из числа перечисленных элементов.

Также в данном документе все числа считаются модифицированными термином "приблизительно" и предпочтительно - термином "точно". При использовании в данном документе применительно к измеренному количеству термин "приблизительно" относится к такому изменению измеренного количества, которое будет предполагаться специалистом в данной области техники, который проводит измерение и использует уровень тщательности, сопоставимый с целью измерения и точностью используемого измерительного оборудования.

Также в данном документе перечисление численных диапазонов с помощью конечных точек предусматривает все числа, находящиеся в пределах данного диапазона, а также конечные точки (например, 1-5 включает 1, 1,5, 2, 2,75, 3, 3,80, 4, 5 и т.д.). В данном документе "не более" какого-либо числа (например, не более 50) включает число (например, 50).

Все заголовки предназначены для удобства читателя и не должны использоваться для ограничения значения текста, следующего за заголовком, если это не указано.

Вышеуказанное краткое описание настоящего изобретения не предназначено для описания каждого раскрытого варианта осуществления или каждого варианта реализации настоящего изобретения. В следующем описании более конкретно показаны иллюстративные варианты осуществления. В некоторых местах в пределах заявки указание предоставлено посредством перечней примеров, примеры из которых могут использоваться в различных комбинациях. В каждом случае указанный перечень выполняет функцию только иллюстративной группы и не должен интерпретироваться в качестве исключительного перечня.

Графические материалы

Настоящее изобретение можно понять в более полном объеме в сочетании со следующими графическими материалами.

На фигуре 1 (А, В) графически показана сохранившаяся эффективность тонковолоконного слоя из тонких волокон и подложки, полученного из примера 1, после вымачивания в этаноле (фигура 1А) или после вымачивания в горячей воде (фигура 1В).

На фигуре 2 (А, В) графически показана сохранившаяся эффективность тонковолоконного слоя из тонких волокон и подложки, полученного из примера 2, после вымачивания в этаноле (фигура 2А) или после вымачивания в горячей воде (фигура 2В).

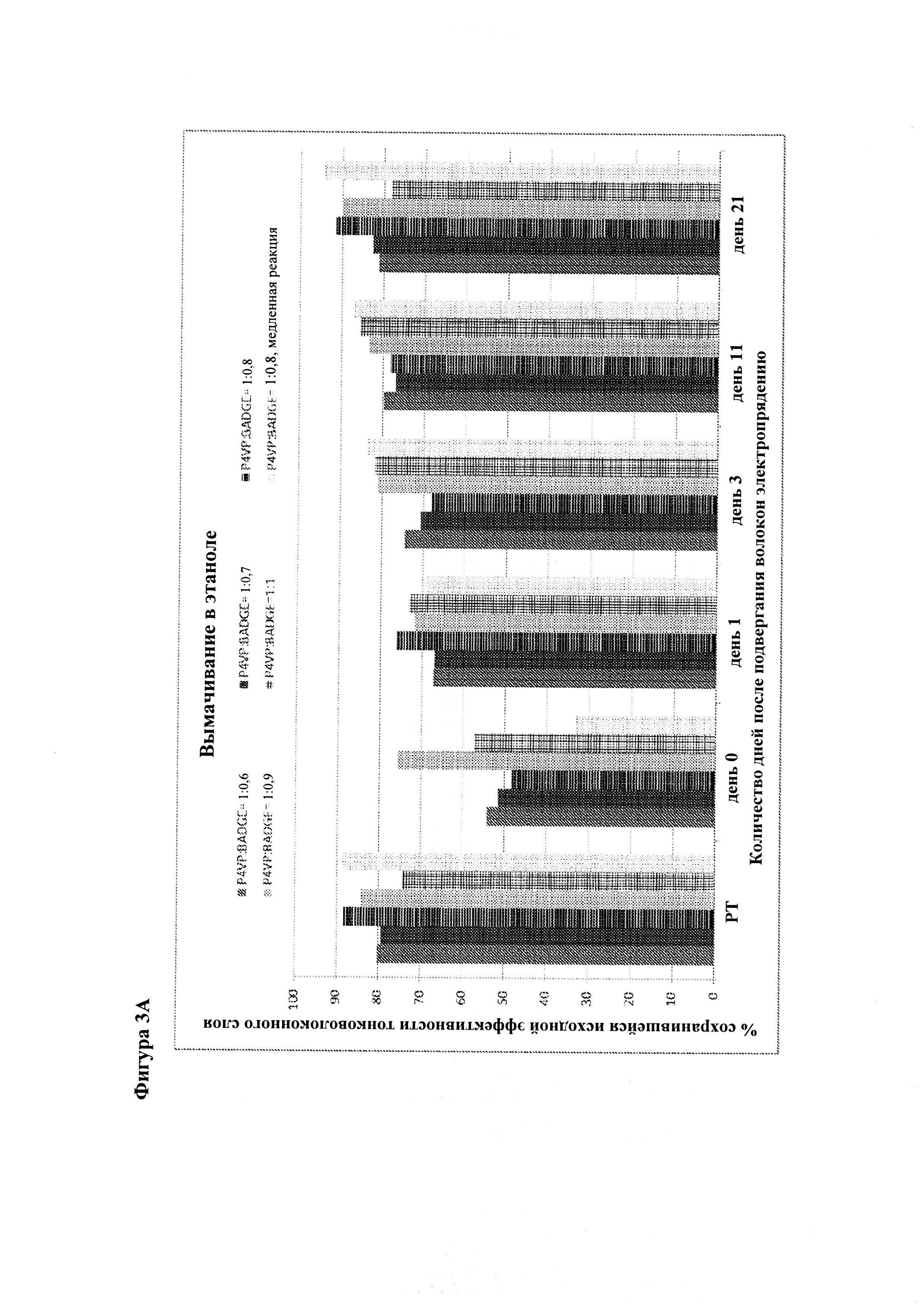

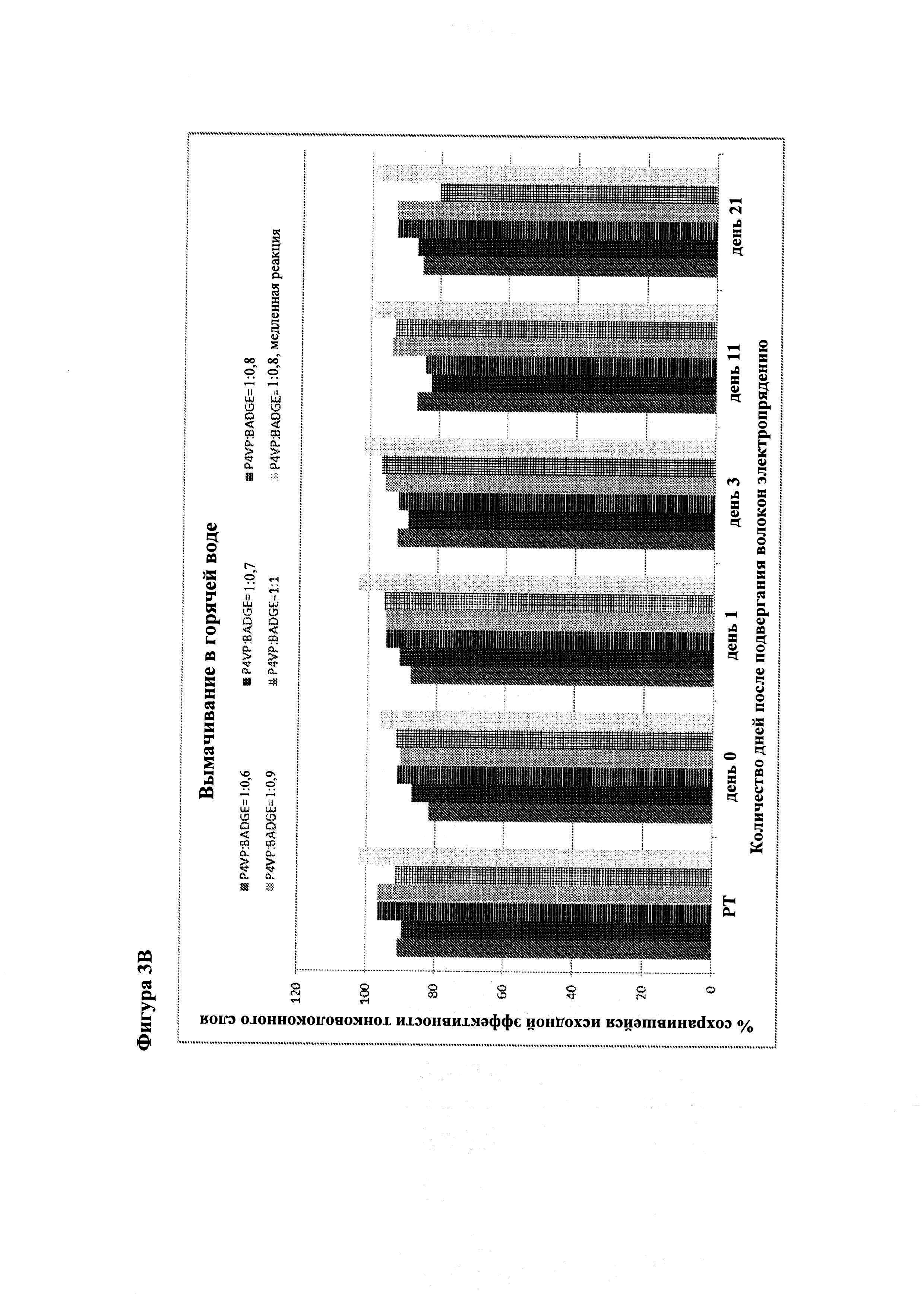

На фигуре 3 (А, В) графически показана сохранившаяся эффективность тонковолоконного слоя из тонких волокон и подложки, полученного из примера 3, после вымачивания в этаноле (фигура 3А) или после вымачивания в горячей воде (фигура 3В).

На фигуре 4 (А, В) графически показана сохранившаяся эффективность тонковолоконного слоя из тонких волокон и подложки, полученного из примера 4, после вымачивания в этаноле (фигура 4А) или после вымачивания в горячей воде (фигура 4 В).

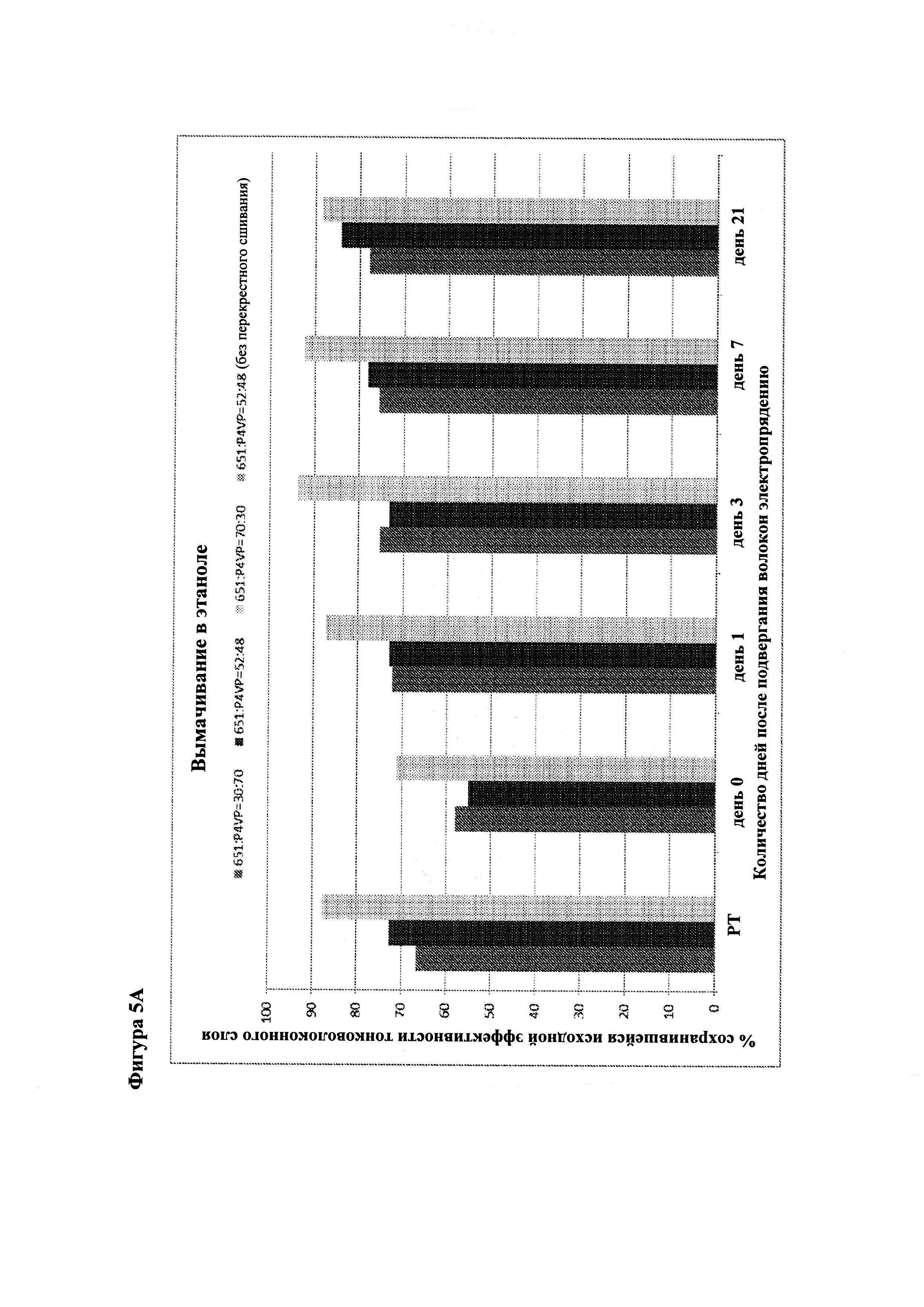

На фигуре 5 (А, В) графически показана сохранившаяся эффективность тонковолоконного слоя из тонких волокон и подложки, полученного из примера 5, после вымачивания в этаноле (фигура 5А) или после вымачивания в горячей воде (фигура 5В).

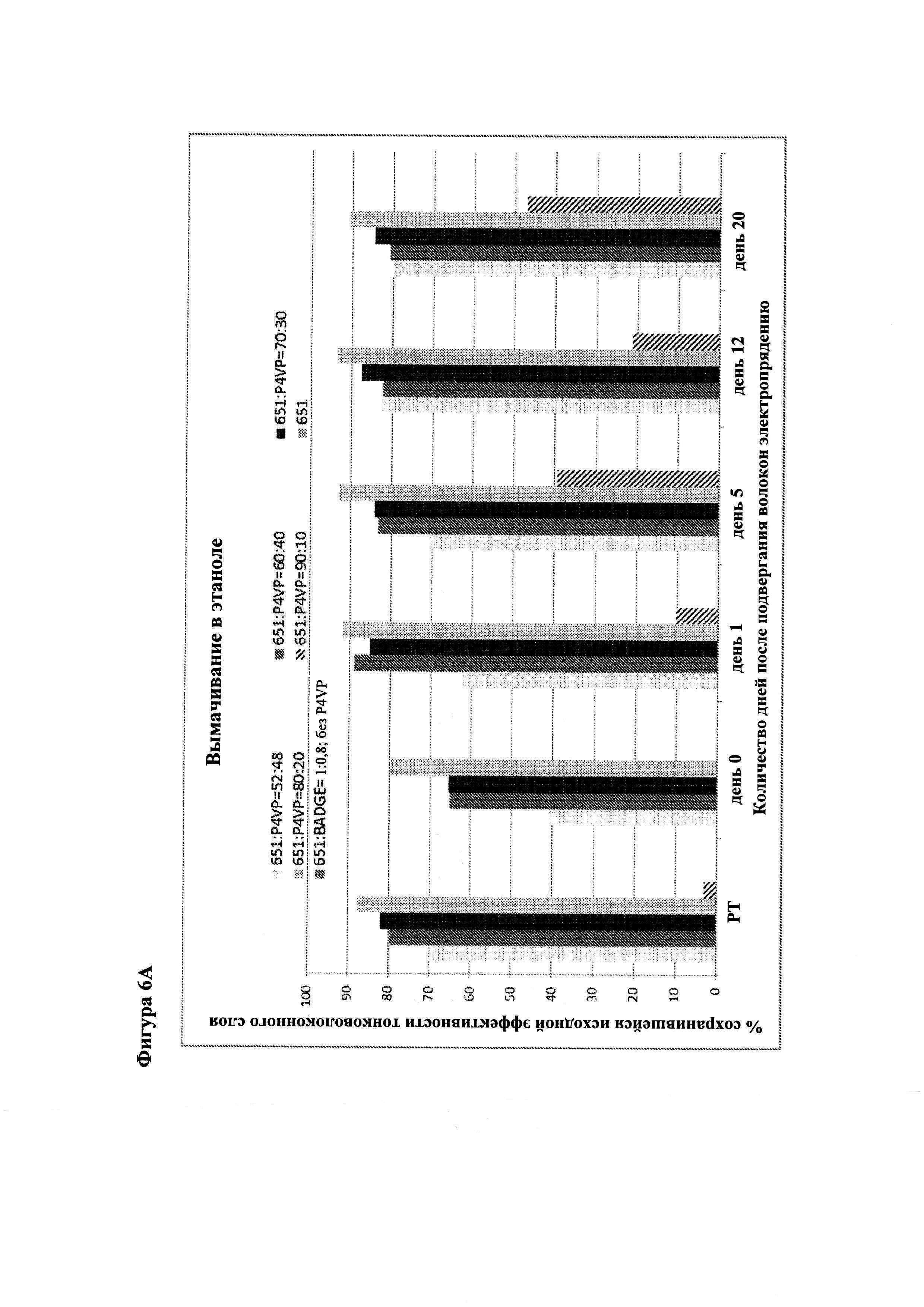

На фигуре 6 (А, В) графически показана сохранившаяся эффективность тонковолоконного слоя из тонких волокон и подложки, полученного из примера 6, после вымачивания в этаноле (фигура 6А) или после вымачивания в горячей воде (фигура 6В).

На фигуре 7 (А, В) графически показана сохранившаяся эффективность тонковолоконного слоя из тонких волокон и подложки, полученного из примера 7, после вымачивания в этаноле (фигура 7А) или после вымачивания в горячей воде (фигура 7В).

Подробное описание иллюстративных вариантов осуществления

Настоящее изобретение предусматривает уникальный способ получения тонковолоконного материала, образованного из полимерного компонента и эпоксида. Полимерный компонент включает полимер, содержащий 4-винилпиридин. Эпоксид является по меньшей мере нефункциональным. В некоторых вариантах осуществления полимерный компонент, растворитель и эпоксид объединяют с образованием композиции. В некоторых вариантах осуществления множество волокон могут быть образованы из композиции. Полный объем каждого волокна может быть получен из композиции. В некоторых вариантах осуществления композицию можно применять для покрытия тонкого волокна.

В некоторых вариантах осуществления композиция содержит растворитель, который не образует комплекс с 4-винилпиридином.

В некоторых вариантах осуществления полимерный компонент, растворитель и эпоксид объединяют, и волокно образуют из композиции или покрывают с ее помощью без повышения температуры композиции выше 30°С.

Полимерный компонент

Термин "полимерный компонент", как используется в данном документе, включает полимер, содержащий 4-винилпиридин. Полимерный компонент необязательно включает другие образующие волокно полимерные материалы, пригодные для получения тонких волокон.

Полимер, содержащий 4-винилпиридин, может представлять собой, например, гомополимер поли(4-винилпиридин), сополимер на основе 4-винилпиридина или их смеси. В данном документе термин "сополимер" включает полимеры, полученные из двух или более различных мономеров, и включает терполимеры, тетраполимеры и т.д.

Любые мономеры, которые могут быть полимеризованы с помощью свободной радикальной полимеризации, можно применять в качестве сомономера для 4-винилпиридина в сополимере на основе 4-винилпиридина. Например, полимер, содержащий 4-винилпиридин, может представлять собой сополимер с мономерами, включающими стирол, алкил(мет)акрилат, акрилонитрил и их комбинации. Алкил(мет)акрилат включает алкилакрилат и алкилметакрилат.

Различные сополимеры на основе 4-винилпиридина могут включать сополимер стирола и 4-винилпиридина, сополимер алкил(мет)акрилата и 4-винилпиридина и сополимер акрилонитрила и 4-винилпиридина. Алкил(мет)акрилат может включать, например, метил(мет)акрилат, этил(мет)акрилат, бутил(мет)акрилат и т.д. Сополимеры могут быть получены путем объединения мономера в виде 4-винилпиридина с другими мономерами, которые полимеризованы с помощью свободной радикальной полимеризации в реакционной смеси. Например, сополимеры могут быть получены путем объединения мономера в виде 4-винилпиридина со стиролом, α-метилстирололом, стиролсульфоновой кислотой, алкилметакрилатами (например, метилметакрилатом, бутилметакрилатом и т.д.), алкилакрилатами (например, метилакрилатом, этилакрилатом, бутилакрилатом и т.д.), винилхлоридом, винилацетатом и т.д. или их комбинациями (например, их смесями или сополимерами) в реакционной смеси. Например, блок-сополимеры могут быть получены путем объединения поли(4-винилпиридин) со стиролом, алкилакрилатами, алкилметакрилатами и т.д. в реакционной смеси.

В некоторых вариантах осуществления полимерный компонент может содержать, в дополнение к полимеру, содержащему 4-винилпиридин, другие образующие волокно полимерные материалы, пригодные для применения в получении тонких волокон. В некоторых вариантах осуществления эти другие образующие волокно полимерные материалы характеризуются более низкой температурой стеклования (Tg), чем полимер, содержащий 4-винилпиридин. Примеры включают нейлон, полиамидный терполимер, поливинилбутираль (PVB), поливиниловый спирт (PVA), полиуретан или их комбинации (например, их смеси или сополимеры).

Термин "нейлон" представляет собой общее название для всех длинноцепочечных синтетических полиамидов. Как правило, номенклатура нейлона включает серии чисел, такие как в нейлон-6,6, что указывает на то, что исходные материалы представляют собой С6-диамин и двухосновную С6-кислоту (первая цифра указывает на С6диамин, и вторая цифра указывает на соединение, представляющее собой двухосновную С6-карбоновую кислоту). Другой нейлон может быть получен путем поликонденсации ε-капролактама в присутствии небольшого количества воды. В данной реакции образуется нейлон-6 (полученный из циклического лактама, известного также как ε-аминокапроновая кислота), который представляет собой линейный полиамид. Кроме того, также рассматриваются сополимеры нейлона. Иллюстративные материалы на основе нейлона включают нейлон-6, нейлон-6,6, нейлон-6,10, а также терполимеры нейлона-6, нейлона-6,6 и нейлона-6,10; или их комбинации (например, их смеси или сополимеры).

Сополимеры могут быть получены путем объединения различных соединений, представляющих собой диамин, различных соединений, представляющих собой двухосновную кислоту, и различных циклических лактамных структур в реакционной смеси и затем образования нейлона со случайно расположенными мономерными материалами в полиамидной структуре. Например, материал нейлон-6,6-6,10 представляет собой нейлон, изготовленный из гексаметилендиамина и смеси двухосновных С6- и С10-кислот. Нейлон-6-6,6-6,10 представляет собой нейлон, изготовленный путем сополимеризации е-аминокапроновой кислоты, гексаметилендиамина и смеси материала на основе двухосновных С6- и С10-кислот.

Как правило, количество полимера, содержащего 4-винилпиридин, приводится в виде весового процента (вес.%). Как правило, количество полимера, содержащего 4-винилпиридин, относительно растворителя составляет по меньшей мере 5 вес.%, по меньшей мере 10 вес.%, по меньшей мере 15 вес.%, по меньшей мере 20 вес.%, по меньшей мере 25 вес.%, по меньшей мере 30 вес.%, по меньшей мере 40 вес.%, по меньшей мере 50 вес.%, по меньшей мере 60 вес.% или по меньшей мере 70 вес.% полимера, содержащего 4-винилпиридин. Как правило, количество полимера, содержащего 4-винилпиридин, относительно растворителя составляет не более 10 вес.%, не более 20 вес.%, не более 30 вес.%, не более 40 вес.%, не более 45 вес.%, не более 50 вес.%, не более 55 вес.%, не более 60 вес.%, не более 65 вес.%, не более 70 вес.%, не более 80 вес.% или не более 90 вес.%. В некоторых вариантах осуществления количество полимера, содержащего 4-винилпиридин, относительно растворителя находится в диапазоне от 5 вес.% до 10 вес.%. В некоторых вариантах осуществления количество полимера, содержащего 4-винилпиридин, относительно растворителя составляет 8 вес.%.

В некоторых вариантах осуществления количество полимера, содержащего 4-винилпиридин, относительно общего веса композиции, включающей полимерный компонент, растворитель и эпоксид, составляет по меньшей мере 1 вес.%, по меньшей мере 2 вес.%, по меньшей мере 5 вес.%, по меньшей мере 10 вес.%, по меньшей мере 15 вес.%, по меньшей мере 20 вес.%, по меньшей мере 25 вес.%, по меньшей мере 30 вес.%, по меньшей мере 40 вес.%, по меньшей мере 50 вес.%, по меньшей мере 60 вес.% или по меньшей мере 70 вес.% полимера, содержащего 4-винилпиридин. Как правило, количество полимера, содержащего 4-винилпиридин, относительно общего веса композиции составляет не более 5 вес.%, не более 10 вес.%, не более 20 вес.%, не более 30 вес.%, не более 40 вес.%, не более 45 вес.%, не более 50 вес.%, не более 55 вес.%, не более 60 вес.%, не более 65 вес.%, не более 70 вес.%, не более 80 вес.% или не более 90 вес.%.

В некоторых вариантах осуществления количество полимера, содержащего 4-винилпиридин, относительно общего веса полимерного компонента составляет по меньшей мере 5 вес.%, по меньшей мере 10 вес.%, по меньшей мере 15 вес.%, по меньшей мере 20 вес.%, по меньшей мере 25 вес.%, по меньшей мере 30 вес.%, по меньшей мере 40 вес.%, по меньшей мере 50 вес.%, по меньшей мере 60 вес.% или по меньшей мере 70 вес.% полимера, содержащего 4-винилпиридин. В некоторых вариантах осуществления количество полимера, содержащего 4-винилпиридин, относительно общего веса полимерного компонента составляет не более 40 вес.%, не более 45 вес.%, не более 50 вес.%, не более 55 вес.%, не более 60 вес.%, не более 65 вес.%, не более 70 вес.%, не более 80 вес.% или не более 90 вес.%. В некоторых вариантах осуществления количество полимера, содержащего 4-винилпиридин, относительно общего веса полимерного компонента находится в диапазоне от 30 вес.% до 50 вес.% или в диапазоне от 40 вес.% до 50 вес.%.

Как правило, количество полимера, содержащего 4-винилпиридин, относительно общего веса полимерных твердых веществ в полимерном компоненте составляет по меньшей мере 5 вес.%, по меньшей мере, по меньшей мере 15 вес.%, по меньшей мере 20 вес.%, по меньшей мере 25 вес.%, по меньшей мере 30 вес.%, по меньшей мере 40 вес.%, по меньшей мере 50 вес.%, по меньшей мере 60 вес.%, по меньшей мере 70 вес.%, по меньшей мере 80 вес.% или по меньшей мере 90 вес.% полимера, содержащего 4-винилпиридин. Как правило, количество полимера, содержащего 4-винилпиридин, относительно общего веса полимерных твердых веществ в полимерном компоненте составляет не более 40 вес.%, не более 50 вес.%, не более 60 вес.%, не более 70 вес.%, не более 80 вес.%, не более 90 вес.% или не более 100 вес.%. Как правило, при наличии, количество полимера, отличного от полимера, содержащего 4-винилпиридин, составляет не более 40 вес.%, не более 50 вес.%, не более 60 вес.% или не более 70 вес.%.

Растворитель

В определенных вариантах осуществления композиция содержит растворитель, который не образует комплекс с 4-винилпиридином. В некоторых вариантах осуществления полимер, содержащий 4-винилпиридин, и, при наличии, другие полимеры в полимерном компоненте по меньшей мере частично растворяются в растворителе. В некоторых вариантах осуществления полимер, содержащий 4-винилпиридин, и, при наличии, другие полимеры в полимерном компоненте диспергированы в растворителе. В некоторых вариантах осуществления эпоксид по меньшей мере частично растворяется в растворителе.

В некоторых вариантах осуществления особенно предпочтительным примером растворителя является этанол. Особенно предпочтительным примером растворителя, который не образует комплекс с 4-винилпиридином, является этанол. Другие протонные растворители, которые можно применять, включают, например, метанол, уксусную кислоту и т.д. В некоторых вариантах осуществления растворитель представляет собой апротонный растворитель, такой как, например, диметилформамид (DMF), диоксолан, тетрагидрофуран (THF), этилацетат, ацетонитрил, диметилсульфоксид (DMSO), ацетон или их смеси.

В некоторых вариантах осуществления растворитель может подавлять реакцию в фазе раствора. Растворитель, который может подавлять реакцию в фазе раствора, может быть способным образовывать комплекс с 4-винилпиридином. Растворитель, который может подавлять реакцию в фазе раствора, включает, например, апротонный растворитель. Например, растворитель может представлять собой диоксолан. Несмотря на то, что диоксолан подавляет реакцию в фазе раствора, после удаления растворителя, например, в ходе прядения волокна, реакция будет продолжаться.

В некоторых вариантах осуществления, включая, например, где тонкие волокна будут образованы путем электропрядения, предпочтительным может быть выбрать растворитель или смесь растворителей так, что полимерный компонент является растворимым в растворителе или смеси растворителя.

Эпоксид

Эпоксид является по меньшей мере дифункциональным. Подходящие эпоксиды могут включать диглицидиловый эфир 1,4-бутандиола; диглицидиловый эфир бисфенола А; эпоксидные смолы на основе бисфенола F; эпоксидные смолы на основе бисфенола A/F; эпоксидные смолы на основе модифицированного бисфенола А; бромированные эпоксидные смолы, включая доступные под торговым названием D.E.F. от Dow Chemicals; новолачные эпоксидные смолы, включая имеющиеся в продаже под торговым названием D.E.N. от Dow Chemicals; фенольные новолачные эпоксидные смолы, включая имеющиеся в продаже под торговым названием EPN от Huntsman Chemicals; крезольные новолачные эпоксидные смолы, включая имеющиеся в продаже под торговым названием ECN от Huntsman Chemicals; дифункциональные циклоалифатические эпоксидные смолы, включая имеющиеся в продаже под торговым названием ARALDITE CY от Huntsman Chemicals; мультифункциональные эпоксидные смолы глицидиламинового типа, включая имеющиеся в продаже под торговым названием ARALDITE MY от Hunstman chemicals; эпоксидные смолы, имеющиеся в продаже под торговыми названиями EPON, EPI-REZ, EPIKOTE, EPONOL, EPONEX от Momentive Chemicals; или их комбинации (например, их смеси или сополимеры).

Образование или покрытие тонких волокон

Тонкие волокна по настоящему изобретению можно получить с помощью способа, который включает: обеспечение полимерного компонента, где полимерный компонент включает полимер, содержащий 4-винилпиридин; обеспечение растворителя; обеспечение эпоксида, где эпоксид является по меньшей мере дифункциональным; объединение полимерного компонента, растворителя и эпоксида с образованием композиции и образование множества волокон из композиции. В определенных вариантах осуществления полный объем каждого волокна получен из композиции.

Покрытые тонкие волокна по настоящему изобретению можно получить с помощью способа, который включает: обеспечение полимерного компонента, где полимерный компонент включает полимер, содержащий 4-винилпиридин; обеспечение растворителя; обеспечение эпоксида, где эпоксид является по меньшей мере дифункциональным; обеспечение предварительно образованного волокна; объединение полимерного компонента, растворителя и эпоксида с образованием композиции и покрытие волокна с помощью композиции. Волокна, подлежащие нанесению покрытия, могут быть получены из любого полимерного материала, образующего тонкие волокна. Подходящие примеры включают поли(4-винилпиридин), нейлон, поливинилбутираль (PVB), поливиниловый спирт (PVA), полиуретан, полиамидный терполимер 651 и т.д. или их комбинации (например, их смеси или сополимеры). При необходимости можно использовать различные комбинации полимеров. Волокна могут быть покрыты с помощью любого подходящего способа, включая, например, нанесение покрытия погружением, нанесение покрытия распылением, осаждение с применением аэрозоля и т.д.

В определенных вариантах осуществления полимерный компонент, растворитель и эпоксид объединяют с образованием композиции, и волокно образуют из композиции или волокно покрывают с помощью композиции без повышения температуры композиции. В некоторых вариантах осуществления полимерный компонент, растворитель и эпоксид объединяют с образованием композиции, и волокно образуют из композиции или волокно покрывают с помощью композиции без непосредственного применения тепла из внешнего источника тепла. Предпочтительно полимерный компонент, растворитель и эпоксид находятся при комнатной температуре, когда их объединяют. Если волокно подвергают нанесению покрытия, волокно может находиться при комнатной температуре, когда его покрывают с помощью композиции. Предпочтительно композиция находится при комнатной температуре, когда волокно образуют из композиции или покрывают с ее помощью. В некоторых вариантах осуществления полимерный компонент, растворитель и эпоксид объединяют с образованием композиции, и волокно образуют из композиции или волокно покрывают с ее помощью без повышения температуры полимерного компонента; растворителя; эпоксида; композиции, содержащей полимерный компонент, растворитель и эпоксид; и/или волокна выше комнатной температуры. В некоторых вариантах осуществления температура полимерного компонента, растворителя и/или эпоксида во время образования композиции составляет не более 30°С, не более 40°С, не более 50°С, не более 60°С, не более 70°С или не более 80°С. В некоторых вариантах осуществления полимерный компонент, растворитель и эпоксид объединяют без повышения температуры полученной в результате композиции выше 30°С, выше 40°С, выше 50°С, выше 60°С, выше 70°С или выше 80°С. В некоторых вариантах осуществления волокно образуют или покрывают с помощью композиции, содержащей полимерный компонент, растворитель и эпоксид, без повышения температуры композиции и/или температуры волокна, которое образовано или покрыто, выше 30°С, выше 40°С, выше 50°С, выше 60°С, выше 70°С или выше 80°С.

В некоторых вариантах осуществления, если полимерный компонент, растворитель и эпоксид объединяют, соотношение веса полимерных твердых веществ в полимерном компоненте и веса эпоксида составляет от 1:0,4 до 1:1,5 (вес:вес). Например, в определенных вариантах осуществления, если полимерный компонент, растворитель и эпоксид объединяют, соотношение веса полимерных твердых веществ в полимерном компоненте и веса эпоксида составляет 1:0,4 (вес:вес), 1:0,6 (вес:вес), 1:0,8 (вес:вес), 1:1 (вес:вес) или 1:1,5 (вес:вес).

В некоторых вариантах осуществления, если полимерный компонент, растворитель и эпоксид объединяют, молярное соотношение полимера, содержащего 4-винилпиридин, и эпоксида составляет от 1:0,1 до 1:1,5. Например, в определенных вариантах осуществления молярное соотношение полимера, содержащего 4-винилпиридин, и эпоксида составляет 1:0,125, 1:0,18, 1:0,25 или 1:0,3.

В некоторых вариантах осуществления, если полимерный компонент, растворитель и эпоксид объединяют, соотношение веса 4-винилпиридина и веса эпоксида составляет от 1:0,4 до 1:1 (вес:вес). Например, в определенных вариантах осуществления, если полимерный компонент, растворитель и эпоксид объединяют, соотношение веса 4-винилпиридина и веса эпоксида составляет 1:0,4 (вес:вес), 1:0,6 (вес:вес), 1:0,8 (вес:вес) или 1:1 (вес:вес).

В некоторых вариантах осуществления, если полимерный компонент, растворитель и эпоксид объединяют, молярное соотношение 4-винилпиридина и эпоксида составляет от 1:0,1 до 1:1,5. Например, в определенных вариантах осуществления молярное соотношение 4-винилпиридина и эпоксида составляет 1:0,125, 1:0,18, 1:0,25 или 1:0,3.

В определенных вариантах осуществления молярное соотношение реакционноспособных групп в содержащем 4-винилпиридин полимерном компоненте (например, N) и реакционноспособных групп в эпоксиде (например, глицидиловый эфир) составляет от 1:0,2 до 1:3. Например, в определенных вариантах осуществления молярное соотношение реакционноспособных алкоксигрупп и алкоксигрупп составляет 1:0,25, 1:0,36, 1:0,5 или 1:0,06.

В некоторых вариантах осуществления полимерный компонент и растворитель объединяют перед объединением с эпоксидом. В некоторых вариантах осуществления полимерный компонент и растворитель можно объединять с образованием раствора перед объединением с эпоксидом.

В некоторых вариантах осуществления полимерный компонент и растворитель смешивают и затем нагревают. Растворитель может представлять собой растворитель, который не образует комплекс с 4-винилпиридином. В некоторых вариантах осуществления смесь нагревают до тех пор, пока не образуется раствор. В некоторых вариантах осуществления полимерный компонент и растворитель нагревают до не более 30°С, не более 40°С, не более 50°С, не более 60°С, не более 70°С, не более 80°С или не более 100°С.

В некоторых вариантах осуществления полимер, содержащий 4-винилпиридин, и растворитель перемешивают и затем нагревают. Растворитель может представлять собой растворитель, который не образует комплекс с 4-винилпиридином. В некоторых вариантах осуществления смесь нагревают до тех пор, пока не образуется раствор. В некоторых вариантах осуществления смесь нагревают до не более 30°С, не более 40°С, не более 50°С, не более 60°С, не более 70°С, не более 80°С или не более 100°С. Если полимерный компонент включает другой образующий волокно полимерный материал, подходящий для применения в получении тонких волокон, этот другой образующий волокно полимерный материал необязательно можно добавлять после нагревания полимера, содержащего 4-винилпиридин, и растворителя.

В случае предварительного нагревания полимерный компонент и растворитель охлаждают перед объединением полимерного компонента и растворителя с эпоксидом. Предпочтительно полимерный компонент и растворитель охлаждают до комнатной температуры. В некоторых вариантах осуществления полимерный компонент и растворитель можно охлаждать до температуры, составляющей не более 30°С, не более 40°С, не более 50°С, не более 60°С, не более 70°С или не более 80°С.

В некоторых вариантах осуществления объединение полимерного компонента, растворителя и эпоксида с образованием композиции и образование множества волокон из композиции включает: смешивание эпоксида, растворителя и полимерного компонента, который включает полимер, содержащий 4-винилпиридин; обеспечение протекания реакции полимера, содержащего 4-винилпиридин, и эпоксида и удаление по меньшей мере части растворителя. В некоторых вариантах осуществления обеспечивают протекание реакции полимера, содержащего 4-винилпиридин, и эпоксида в течение по меньшей мере 1 часа (60 минут), по меньшей мере 2 часов (120 минут), по меньшей мере 3 часов (180 минут) или по меньшей мере 4 часов (240 минут) перед удалением по меньшей мере части растворителя. Полученное в результате волокно, изготовленное из композиции, включает полимерный компонент и эпоксид и оно может необязательно включать по меньшей мере часть растворителя.

В некоторых вариантах объединение полимерного компонента, растворителя и эпоксида дополнительно включает контролирование температуры окружающей среды и/или относительной влажности, присутствующих во время смешивания полимерного компонента, растворителя и эпоксида. В некоторых вариантах осуществления температура окружающей среды может составлять по меньшей мере 60°F, по меньшей мере 70°F, по меньшей мере 72°F или по меньшей мере 75°F. В некоторых вариантах осуществления температура окружающей среды может составлять не более 70°F, не более 72°F, не более 75°F, не более 80°F или не более 85°F. В некоторых вариантах осуществления относительная влажность, которая представляет собой соотношение парциального давления водяного пара и равновесного давления пара воды при той же температуре, может составлять по меньшей мере 8%, по меньшей мере 10%, по меньшей мере 12%, по меньшей мере 15%, по меньшей мере 18% или по меньшей мере 20%. В некоторых вариантах осуществления относительная влажность может составлять не более 10%, не более 12%, не более 15%, не более 20%, не более 30%, не более 40%, не более 50%, не более 80% или не более 90%.

В некоторых вариантах объединение полимерного компонента, растворителя и эпоксида с образованием композиции и образование множества волокон из композиции осуществляют одновременно. В некоторых вариантах осуществления объединение полимерного компонента, растворителя и эпоксида с образованием композиции и покрытие волокна с помощью композиции осуществляют одновременно.

В некоторых вариантах осуществления после образования волокон или нанесения покрытия на них, волокна можно хранить. В некоторых вариантах осуществления температуру окружающей среды и/или относительную влажность, присутствующие в ходе хранения, можно контролировать. В некоторых вариантах осуществления волокна можно хранить в условиях, характеризующихся температурой окружающей среды, составляющей, например, по меньшей мере 60°F, по меньшей мере 70°F, по меньшей мере 72°F или по меньшей мере 75°F и/или не более 70°F, не более 72°F, не более 75°F, не более 80°F или не более 85°F. В некоторых вариантах осуществления волокна можно хранить в условиях, характеризующихся относительной влажностью, составляющей по меньшей мере 8%, по меньшей мере 10%, по меньшей мере 12%, по меньшей мере 15%, по меньшей мере 18% или по меньшей мере 20% и/или не более 10%, не более 12%, не более 15%, не более 20%, не более 30%, не более 40%, не более 50%, не более 80% или не более 90%.

В некоторых вариантах осуществления, например если значения температуры окружающей среды и/или относительную влажность, присутствующие во время смешивания полимерного компонента, растворителя и эпоксида и/или присутствующие в ходе хранения волокна, нельзя контролировать, то волокна можно хранить в течение более длительного периода перед применением; вес полимера, содержащего 4-винилпиридин, относительно общего веса полимерного компонента можно увеличивать; и/или при этом вес полимера, содержащего 4-винилпиридин, относительно веса эпоксида можно увеличивать.

В определенных вариантах осуществления тонкие волокна по настоящему изобретению демонстрируют по меньшей мере 20%, по меньшей мере 30%, по меньшей мере 40%, по меньшей мере 50% или по меньшей мере 60% сохранившуюся эффективность тонковолоконного слоя в соответствии с тестом с вымачиванием в этаноле.

В определенных вариантах осуществления тонкие волокна по настоящему изобретению демонстрируют по меньшей мере 20%, по меньшей мере 30%, по меньшей мере 40%, по меньшей мере 50% или по меньшей мере 60% сохранившуюся эффективность тонковолоконного слоя в соответствии с тестом с вымачиванием в горячей воде.

Тонкие волокна по настоящему изобретению могут быть получены с применением ряда методик, включая, например, электростатическое прядение, центрифуговое или вращательное прядение, мокрое прядение, сухое прядение, прядение из расплава, экструзионное прядение, непрерывное прядение, гель-прядение и т.д.

Тонкие волокна можно собирать на слой-подложку в ходе, например, формования путем электростатического прядения или прядения из расплава. Слой-подложка может представлять собой любой из ряда пористых материалов, включая волокнистые материалы, металлическую сетку и т.д. Как правило, волокнистые материалы, используемые для слоя-подложки, получены из натурального волокна и/или синтетических волокон. В определенных вариантах осуществления слой-подложка включает волокна, характеризующиеся средним диаметром по меньшей мере 5 микрон или по меньшей мере 10 микрон. В определенных вариантах осуществления слой-подложка может включать волокна, характеризующиеся средним диаметром не более 250 микрон. В определенных вариантах осуществления слой-подложка характеризуется толщиной по меньшей мере 0,005 дюйма (125 микрон) и часто по меньшей мере 0,01 дюйма (250 микрон). В определенных вариантах осуществления слой-подложка характеризуется толщиной не более 0,03 дюйма (750 микрон). В определенных вариантах осуществления слой-подложка характеризуется жесткостью по Герли 100 грамм или больше.

Предпочтительно слой тонковолоконного материала расположен на первой поверхности слоя проницаемой грубой волокнистой среды (т.е. слоя-подложки) в виде слоя волокна. Также предпочтительно первый слой тонковолоконного материала, расположенный на первой поверхности первого слоя проницаемого грубого волокнистого материала, характеризуется общей толщиной, которая составляет не более 50 микрон, более предпочтительно не более 30 микрон, еще более предпочтительно не более 20 микрон и наиболее предпочтительно не более 10 микрон. Как правило и предпочтительно, толщина тонковолоконного слоя находится в пределах толщины, являющейся в 1-20 раз (часто 1-8 раз и более предпочтительно не более 5 раз) больше среднего диаметра тонкого волокна, используемого для получения слоя. В определенных вариантах осуществления тонковолоконный слой характеризуется толщиной, составляющей по меньшей мере 0,05 мкм. В некоторых вариантах осуществления тонковолоконный слой характеризуется толщиной менее 200 микрон.

Тонкие волокна по настоящему изобретению могут быть получены с применением способа электростатического прядения (т.е. электропрядения). Подходящее устройство для электропрядения для формирования тонких волокон содержит резервуар, в котором содержится раствор для образования тонких волокон, и испускающее устройство, которое обычно состоит из вращающейся части, включающей множество смещенных отверстий. По мере того как она вращается в электростатическом поле, капля раствора на испускающем устройстве ускоряется электростатическим полем в направлении собирающей среды. Решетка, на которой расположена собирающая среда (т.е. слой-подложка или подложка), повернута к источнику капель, но находится на расстоянии от него. Воздух можно продувать через решетку. Высокий электростатический потенциал поддерживают между источником капель и решеткой посредством подходящего источника электростатического напряжения. Слой-подложка размещен между источником капель и решеткой для сбора волокон.

В частности, электростатический потенциал между решеткой и источником капель придает заряд материалу, что вызывает испускание из него жидкости в виде тонких волокон, которые вытягиваются в направлении решетки, где они достигают подложки и собираются на ней. В случае наличия полимера в растворе часть растворителя испаряется с волокон в ходе их полета к подложке. Тонкие волокна связываются с волокнами подложки по мере того, как растворитель продолжает испаряться и волокно охлаждается. Напряженность электростатического поля выбирают таким образом, чтобы убедиться в том, что по мере того как полимерный материал ускоряется от источника капель до собирающей среды, ускорение является достаточным для превращения полимерного материала в очень тонкую микроволоконную или нановолоконную структуру. Повышение или снижение скорости перемещения собирающей среды может обеспечивать большее или меньшее осаждение испускаемых волокон на формирующем материале, при этом обеспечивая, таким образом, контроль толщины каждого слоя, расположенного на нем.

Альтернативно, устройство для электропрядения для формования тонких волокон может представлять собой устройство для образования висячей капли, т.е. шприц, заполненный полимерным раствором. Высокое напряжение применяют по отношению к игле, прикрепленной к шприцу, и раствор полимера выкачивают при определенной скорости накачки. По мере того как капля раствора полимера выходит из иглы, она образует конус Тейлора под влиянием электростатического поля. При достаточно высоких напряжениях струя испускается из конуса Тейлора, которая подвергается вытягиванию, и тонкие волокна образуются и откладываются на среде, прикрепленной к вращающейся оправке, которая выступает в качестве коллектора. В способе электропрядения обычно применяют растворы полимера с концентрацией твердых веществ 5-20% (на полимер).

Фильтрующая среда и фильтрующие элементы

Тонкие волокна по настоящему изобретению можно формовать в фильтрующую структуру, такую как фильтрующая среда. В такой структуре тонковолоконные материалы по настоящему изобретению расположены на (как правило, они образованы на и приклеены к) фильтрующей подложке (т.е. подложке для фильтрации). Подложки из натуральных волокон и синтетических волокон можно применять в качестве фильтрующей подложки. Примеры включают подложки или ткани, полученные по технологии спанбонд или мелтблаун, тканые материалы и нетканые материалы из синтетических волокон, целлюлозные материалы и стекловолокна. Пластмассовые сетчатые материалы, как экструдированные, так и имеющие вырубные отверстия, представляют собой другие примеры фильтрующих подложек, как и мембраны для ультрафильтрации (UF) и микрофильтрации (MF) из органических полимеров. Примеры синтетических нетканых материалов включают нетканые материалы на основе сложного полиэфира, нейлоновые нетканые материалы, полиолефиновые (например, полипропиленовые) нетканые материалы или смешанные нетканые материалы на их основе. Листовые подложки (например, целлюлозные и/или синтетические нетканые полотна) являются обычной формой фильтрующих подложек. Однако форма и структура фильтрующего материала обычно выбираются инженером-конструктором и зависят от конкретного применения для фильтрации.

Конструкция с фильтрующей средой по настоящему изобретению может содержать слой проницаемого грубого волокнистого материала (т.е. среды или подложки), имеющего первую поверхность. Первый слой тонковолоконной среды предпочтительно расположен на первой поверхности слоя проницаемой грубой волокнистой среде.

Предпочтительно слой проницаемого грубого волокнистого материала содержит волокна, характеризующиеся средним диаметром по меньшей мере 5 микрон, и более предпочтительно по меньшей мере 12 микрон, и еще более предпочтительно по меньшей мере 14 микрон. Предпочтительно грубые волокна характеризуются средним диаметром не более 50 микрон.

Также предпочтительно проницаемый грубый волокнистый материал предусматривает среду, характеризующуюся базовым весом не более 260 грамм/метр (г/м2) и более предпочтительно не более 150 г/м2. Предпочтительно проницаемый грубый волокнистый материал предусматривает среду, характеризующуюся базовым весом по меньшей мере 0,5 г/м2 и более предпочтительно по меньшей мере 8 г/м2. Предпочтительно первый слой проницаемой грубой волокнистой среды характеризуется толщиной по меньшей мере 0,0005 дюйма (12 микрон) и более предпочтительно толщиной по меньшей мере 0,001 дюйма. Предпочтительно первый слой проницаемой грубой волокнистой среды характеризуется толщиной не более 0,030 дюйма. Как правило и предпочтительно, первый слой проницаемой грубой волокнистой среды характеризуется толщиной от 0,001 дюйма до 0,030 дюйма (25-800 микрон). Предпочтительно первый слой проницаемой грубой волокнистой среды характеризуется проницаемостью по Фрейзеру (разность давлений установлена на 0,5 дюйма водяного столба), составляющей по меньшей мере 2 метра/минуту (м/мин.). Предпочтительно первый слой проницаемой грубой волокнистой среды характеризуется проницаемостью по Фрейзеру (разность давлений установлена на 0,5 дюйма водяного столба), составляющей не более 900 м/мин.

В предпочтительных конструкциях первый слой проницаемого грубого волокнистого материала содержит материал, который, при оценке отдельно от остальной части конструкции с помощью теста проницаемости по Фрейзеру, будет характеризоваться проницаемостью по меньшей мере 1 м/мин. и предпочтительно по меньшей мере 2 м/мин. В предпочтительных конструкциях первый слой проницаемого грубого волокнистого материала содержит материал, который при оценке отдельно от остальной части конструкции с помощью теста проницаемости по Фрейзеру, будет характеризоваться проницаемостью не более 900 м/мин. и, как правило и предпочтительно, от 2 м/мин. до 900 м/мин. В данном документе при ссылке на эффективность или эффективность с применением плоского листа с низкой эффективностью (LEFS), если не указано другое, ссылка делается на эффективность, при измерении в соответствии с ASTM-1215-89 с монодисперсными сферическими частицами полистирола размером 0,78 микрон (мк), при 20 футов в минуту (фт/мин., 6,1 м/мин.), как описано в данном документе.

В данных вариантах осуществления слой тонкого волокна можно изготовить путем формования множества тонких волокон на подложке для фильтрации с образованием тем самым фильтрующей среды. Фильтрующая среда (т.е. тонковолоконный слой плюс подложка для фильтрации) можно затем изготавливать в виде фильтрующих элементов (т.е. элементов для фильтрации), включая, например, плоскопанельные фильтры, картриджные фильтры или другие компоненты для фильтрации. Примеры таких фильтрующих элементов описаны в патентах США №№6746517; 6673136; 6800117; 6875256; 6716274 и 7316723. Однако форма и структура фильтрующего материала обычно выбираются инженером-конструктором и зависят от конкретного применения для фильтрации.

Иллюстративные способы получения вариантов осуществления волокна

1. Способ получения тонкого волокна, причем способ включает:

обеспечение полимерного компонента, где полимерный компонент содержит полимер, содержащий 4-винилпиридин;

обеспечение растворителя, который не образует комплекс с 4-винилпиридином;

обеспечение эпоксида, где эпоксид является по меньшей мере дифункциональным; и

объединение полимерного компонента, растворителя и эпоксида с образованием композиции и образование множества волокон из композиции таким образом, чтобы полный объем каждого волокна был получен из композиции.

2. Способ получения тонкого волокна, причем способ включает:

обеспечение полимерного компонента, где полимерный компонент содержит полимер, содержащий 4-винилпиридин; обеспечение растворителя;

обеспечение эпоксида, где эпоксид является по меньшей мере дифункциональным; и

объединение полимерного компонента, растворителя и эпоксида с образованием композиции и образование множества волокон из композиции таким образом, чтобы полный объем каждого волокна был получен из композиции без повышения температуры композиции выше 80°С.

3. Способ по любому из вариантов осуществления 1-2, где множество волокон образуют без повышения температуры композиции выше 80°С или выше 30°С.

4. Способ по любому из вариантов осуществления 1-3, где полимерный компонент, растворитель и эпоксид объединяют при комнатной температуре, и при этом множество волокон образуют без повышения температуры композиции.

5. Способ по любому из вариантов осуществления 1-4, где полимер, содержащий 4-винилпиридин, предусматривает гомополимер поли(4-винилпиридин), сополимер на основе 4-винилпиридина или их смесь.

6. Способ по варианту осуществления 5, где сополимер, содержащий 4-винилпиридин, предусматривает сополимер 4-винилпиридина и сомономера, включающего стирол, алкил(мет)акрилат или акрилонитрил или их комбинацию.

7. Способ по любому из вариантов осуществления 1-6, где эпоксид предусматривает диглицидиловый эфир 1,4-бутандиола, диглицидиловый эфир бисфенола А, эпоксидные смолы на основе бисфенола F, эпоксидные смолы на основе бисфенола A/F, эпоксидную смолу на основе модифицированного бисфенола А, бромированную эпоксидную смолу, новолачную эпоксидную смолу, фенольную новолачную эпоксидную смолу, крезольную новолачную эпоксидную смолу, дифункциональную циклоалифатическую эпоксидную смолу или мультифункциональную эпоксидную смолу глицидиламинового типа или их комбинацию.

8. Способ по любому из вариантов осуществления 1-7, где полимерный компонент дополнительно содержит нейлон, полиамидный терполимер, поливинилбутираль (PVB), поливиниловый спирт (PVA) или полиуретан или их комбинацию.

9. Способ по варианту осуществления 8, где полимерный компонент содержит нейлон, и при этом дополнительно нейлон предусматривает нейлон-6; нейлон-6,6; нейлон-6,10 или терполимеры в виде нейлона-6, нейлона-6,6 и нейлона-6,10 или их комбинацию.

10. Способ по любому из вариантов осуществления 1-9, где растворитель предусматривает протонный растворитель.

11. Способ по любому из вариантов осуществления 1-10, где растворитель предусматривает этанол.

12. Способ по любому из вариантов осуществления 1-11, где растворитель предусматривает апротонный растворитель.

13. Способ по варианту осуществления 12, где апротонный растворитель предусматривает диоксолан, тетрагидрофуран, этилацетат, ацетонитрил, DMF, DMSO или ацетон или их смесь.

14. Способ по любому из вариантов осуществления 1-13, дополнительно включающий объединение полимерного компонента и растворителя и нагревание, а затем охлаждение полимерного компонента и растворителя перед объединением полимерного компонента, растворителя и эпоксида.

15. Способ по варианту осуществления 14, где полимерный компонент и растворитель охлаждают до комнатной температуры.

16. Способ по любому из вариантов осуществления 2-15, где растворитель не образует комплекс с 4-винилпиридином.

17. Способ по любому из вариантов осуществления 1-16, где объединение полимерного компонента, растворителя и эпоксида с образованием композиции и образование множества волокон из композиции включают:

смешивание полимерного компонента, растворителя и эпоксида;

обеспечение протекания реакции полимера, содержащего 4-винилпиридин, и эпоксида и

удаление по меньшей мере части растворителя.

18. Способ по варианту осуществления 17, где обеспечивают протекание реакции полимера, содержащего 4-винилпиридин, и эпоксида в течение по меньшей мере 1 часа (60 минут) до удаления по меньшей мере части растворителя.

19. Способ по любому из вариантов осуществления 17 или 18, где обеспечивают протекание реакции полимера, содержащего 4-винилпиридин, и эпоксида в течение по меньшей мере 2 часов (120 минут) до удаления по меньшей мере части растворителя.

20. Способ по любому из вариантов осуществления 17-19, где обеспечивают протекание реакции полимера, содержащего 4-винилпиридин, и эпоксида в течение по меньшей мере 3 часов (180 минут) до удаления по меньшей мере части растворителя.

21. Способ по любому из вариантов осуществления 1-20, где растворитель представляет собой этанол.

22. Способ по любому из вариантов осуществления 1-21, где объединение полимерного компонента, растворителя и эпоксида с образованием композиции и образование множества волокон из композиции осуществляют одновременно.

23. Способ по любому из вариантов осуществления 1-22, где образование множества волокон из композиции предусматривает электропрядение волокон.

24. Способ по любому из вариантов осуществления 1-23, где полимерный компонент содержит по меньшей мере 20 вес.% полимера, содержащего 4-винилпиридин, в пересчете на полимерные твердые вещества.

25. Способ по любому из вариантов осуществления 1-24, где полимерный компонент содержит по меньшей мере 30 вес.% полимера, содержащего 4-винилпиридин, в пересчете на полимерные твердые вещества.

26. Способ по любому из вариантов осуществления 1-25, где молярное соотношение полимера, содержащего 4-винилпиридин, и эпоксида составляет от 1:0,1 до 1:1,5.

Иллюстративные способы получения вариантов осуществления покрытого волокна

1. Способ получения покрытого тонкого волокна, причем способ включает:

обеспечение полимерного компонента, где полимерный компонент содержит полимер, содержащий 4-винилпиридин;

обеспечение растворителя, который не образует комплекс с 4-винилпиридином; обеспечение эпоксида, где эпоксид является по меньшей мере дифункциональным; обеспечение волокна и

объединение полимерного компонента, растворителя и эпоксида с образованием композиции и покрытие волокна с помощью композиции.

2. Способ получения покрытого тонкого волокна, причем способ включает:

обеспечение полимерного компонента, где полимерный компонент содержит полимер, содержащий 4-винилпиридин; обеспечение растворителя;

обеспечение эпоксида, где эпоксид является по меньшей мере дифункциональным;

обеспечение волокна и

объединение полимерного компонента, растворителя и эпоксида с образованием композиции и покрытие волокна с помощью композиции без повышения температуры композиции или температуры волокна выше 80°С.

3. Способ по любому из вариантов осуществления 1 или 2, где волокно покрывают без повышения температуры композиции или температуры волокна выше 80°С или выше 30°С.

4. Способ по любому из вариантов осуществления 1-3, где полимерный компонент, растворитель и эпоксид объединяют при комнатной температуре, и при этом волокно покрывают без повышения температуры композиции или температуры волокна выше комнатной температуры.

5. Способ по любому из вариантов осуществления 1-4, где полимер, содержащий 4-винилпиридин, предусматривает гомополимер поли(4-винилпиридин), сополимер на основе 4-винилпиридина или их смесь.

6. Способ по варианту осуществления 5, где сополимер, содержащий 4-винилпиридин, предусматривает сополимер 4-винилпиридина и сомономера, включающего стирол, алкил(мет)акрилат или акрилонитрил или их комбинацию.

7. Способ по любому из вариантов осуществления 1-6, где эпоксид предусматривает диглицидиловый эфир 1,4-бутандиола, диглицидиловый эфир бисфенола А, эпоксидные смолы на основе бисфенола F, эпоксидные смолы на основе бисфенола A/F, эпоксидную смолу на основе модифицированного бисфенола А, бромированную эпоксидную смолу, новолачную эпоксидную смолу, фенольную новолачную эпоксидную смолу, крезольную новолачную эпоксидную смолу, дифункциональную циклоалифатическую эпоксидную смолу или мультифункциональную эпоксидную смолу глицидиламинового типа или их комбинацию.

8. Способ по любому из вариантов осуществления 1-7, где полимерный компонент дополнительно содержит нейлон, полиамидный терполимер, поливинилбутираль (PVB), поливиниловый спирт (PVA) или полиуретан или их комбинацию.

9. Способ по варианту осуществления 8, где полимерный компонент содержит нейлон, и при этом дополнительно нейлон предусматривает нейлон-6; нейлон-6,6; нейлон-6,10 или терполимеры в виде нейлона-6, нейлона-6,6 и нейлона-6,10 или их комбинацию.

10. Способ по любому из вариантов осуществления 1-9, где растворитель предусматривает протонный растворитель.

11. Способ по любому из вариантов осуществления 1-10, где растворитель предусматривает этанол.

12. Способ по любому из вариантов осуществления 1-11, где растворитель предусматривает апротонный растворитель.

13. Способ по варианту осуществления 12, где апротонный растворитель предусматривает диоксолан, тетрагидрофуран, этилацетат, ацетонитрил, DMF, DMSO или ацетон или их смесь.

14. Способ по любому из вариантов осуществления 1-13, дополнительно включающий объединение полимерного компонента и растворителя и нагревание, а затем охлаждение полимерного компонента и растворителя перед объединением полимерного компонента, растворителя и эпоксида.

15. Способ по варианту осуществления 14, где полимерный компонент и растворитель охлаждают до комнатной температуры.

16. Способ по любому из вариантов осуществления 2-15, где растворитель не образует комплекс с 4-винилпиридином.

17. Способ по любому из вариантов осуществления 1-16, где объединение полимерного компонента, растворителя и эпоксида с образованием композиции и покрытие волокна с помощью композиции включают:

смешивание полимерного компонента, растворителя и эпоксида;

обеспечение протекания реакции полимера, содержащего 4-винилпиридин, и эпоксида и

удаление по меньшей мере части растворителя.

18. Способ по варианту осуществления 17, где обеспечивают протекание реакции полимера, содержащего 4-винилпиридин, и эпоксида в течение по меньшей мере 1 часа (60 минут) до удаления по меньшей мере части растворителя.

19. Способ по любому из вариантов осуществления 17 или 18, где обеспечивают протекание реакции полимера, содержащего 4-винилпиридин, и эпоксида в течение по меньшей мере 2 часов (120 минут) до удаления по меньшей мере части растворителя.

20. Способ по любому из вариантов осуществления 17-19, где обеспечивают протекание реакции полимера, содержащего 4-винилпиридин, и эпоксида в течение по меньшей мере 3 часов (180 минут) до удаления по меньшей мере части растворителя.

21. Способ по любому из вариантов осуществления 1-20, где растворитель представляет собой этанол.

22. Способ по любому из вариантов осуществления 1-21, где объединение полимерного компонента, растворителя и эпоксида с образованием композиции и покрытие волокна с помощью композиции осуществляют одновременно.

23. Способ по любому из вариантов осуществления 1-22, где нанесение покрытия на волокно с помощью композиции включает нанесение покрытия погружением, нанесение покрытия распылением, осаждение с применением аэрозоля.

24. Способ по любому из вариантов осуществления 1-23, где полимерный компонент содержит по меньшей мере 20 вес.% полимера, содержащего 4-винилпиридин, в пересчете на полимерные твердые вещества.

25. Способ по любому из вариантов осуществления 1-24, где полимерный компонент содержит по меньшей мере 30 вес.% полимера, содержащего 4-винилпиридин, в пересчете на полимерные твердые вещества.

26. Способ по любому из вариантов осуществления 1-25, где молярное соотношение полимера, содержащего 4-винилпиридин, и эпоксида составляет от 1:0,1 до 1:1,5.

Иллюстративные варианты осуществления волокна

1. Тонкое волокно, где полный объем волокна содержит композицию, при этом композиция содержит продукт реакции полимера, содержащего 4-винилпиридин, и эпоксида, где эпоксид является по меньшей мере дифункциональным.

2. Тонкое волокно по п. 1, где полимер, содержащий 4-винилпиридин, предусматривает гомополимер поли(4-винилпиридин), сополимер на основе 4-винилпиридина или их смесь.

3. Тонкое волокно по п. 2, где сополимер на основе 4-винилпиридина предусматривает сополимер 4-винилпиридина и сомономера, включающего стирол, алкил(мет)акрилат или акрилонитрил или их комбинацию.

4. Тонкое волокно по любому из пп. 1-3, где эпоксид предусматривает диглицидиловый эфир 1,4-бутандиола, диглицидиловый эфир бисфенола А, эпоксидные смолы на основе бисфенола F, эпоксидные смолы на основе бисфенола A/F, эпоксидную смолу на основе модифицированного бисфенола А, бромированную эпоксидную смолу, новолачную эпоксидную смолу, фенольную новолачную эпоксидную смолу, крезольную новолачную эпоксидную смолу, дифункциональную циклоалифатическую эпоксидную смолу или мультифункциональную эпоксидную смолу глицидиламинового типа или их комбинацию.

5. Тонкое волокно по любому из вариантов осуществления 1-4, где композиция дополнительно содержит нейлон, полиамидный терполимер, поливинилбутираль (PVB), поливиниловый спирт (PVA) или полиуретан или их комбинацию.

6. Тонкое волокно по варианту осуществления 5, где композиция содержит нейлон, и при этом дополнительно нейлон предусматривает нейлон-6; нейлон-6,6; нейлон-6,10 или терполимеры в виде нейлона-6, нейлона-6,6 и нейлона-6,10 или их комбинацию.

7. Тонкое волокно по любому из вариантов осуществления 1-6, где полимерный компонент содержит по меньшей мере 20 вес.% полимера, содержащего 4-винилпиридин, в пересчете на полимерные твердые вещества.

8. Тонкое волокно по любому из вариантов осуществления 1-7, где полимерный компонент содержит по меньшей мере 30 вес.% полимера, содержащего 4-винилпиридин, в пересчете на полимерные твердые вещества.

9. Тонкое волокно по любому из вариантов осуществления 1-8, где молярное соотношение полимера, содержащего 4-винилпиридин, и эпоксида составляет от 1:0,1 до 1:1,5.

Иллюстративная фильтрующая среда и варианты осуществления фильтрующих элементов

1. Фильтрующая среда, содержащая множество волокон по любому из вариантов осуществления, раскрытых в данном документе.

2. Среда для фильтрации жидкости, содержащая множество волокон по любому из вариантов осуществления, раскрытых в данном документе.

3. Среда для фильтрации воздуха, содержащая множество волокон по любому из вариантов осуществления, раскрытых в данном документе.

4. Фильтрующая среда по варианту осуществления 1, дополнительно содержащая подложку для фильтрации, где множество волокон расположено на подложке с образованием тонковолоконного слоя.

5. Фильтрующая среда по варианту осуществления 4, где тонковолоконный слой характеризуется толщиной, равной 200 микрон или меньше.

6. Фильтрующая среда по любому из вариантов осуществления 4 или 5, где подложка для фильтрации предусматривает нетканую подложку.

7. Фильтрующая среда по любому из вариантов осуществления 4-6, где тонковолоконный слой представляет собой слой, полученный с помощью электропрядения, и подложка для фильтрации содержит целлюлозный материал, смесь целлюлозного/синтетического материала или синтетический нетканый материал.

8. Фильтрующая среда по любому из вариантов осуществления 4-7, где подложка для фильтрации содержит по меньшей мере один из нетканого материала на основе сложного полиэфира, нетканого материала на основе полиолефина и смешанный нетканый материал.

9. Фильтрующая среда по любому из вариантов осуществления 4-8, где подложка для фильтрации предусматривает подложку, изготовленную по технологии спанбонд.

10. Фильтрующий элемент, содержащий фильтрующую среду по любому из вариантов осуществления 4-9.

Иллюстративные варианты осуществления продукта, определяемого способом получения

1. Тонкое волокно, полученное с помощью способа, включающего:

обеспечение полимерного компонента, где полимерный компонент содержит полимер, содержащий 4-винилпиридин;

обеспечение растворителя, который не образует комплекс с 4-винилпиридином;

обеспечение эпоксида, где эпоксид является по меньшей мере дифункциональным;

объединение полимерного компонента, растворителя и эпоксида с образованием композиции и образование множества волокон из композиции таким образом, чтобы полный объем каждого волокна был получен из композиции.

2. Тонкое волокно, полученное с помощью способа, включающего:

обеспечение полимерного компонента, где полимерный компонент содержит полимер, содержащий 4-винилпиридин; обеспечение растворителя;

обеспечение эпоксида, где эпоксид является по меньшей мере дифункциональным;

объединение полимерного компонента, растворителя и эпоксида с образованием композиции и образование множества волокон из композиции таким образом, чтобы полный объем каждого волокна был получен из композиции без повышения температуры композиции выше 80°С.

3. Покрытое тонкое волокно, полученное с помощью способа, включающего:

обеспечение полимерного компонента, где полимерный компонент содержит полимер, содержащий 4-винилпиридин;

обеспечение растворителя, который не образует комплекс с 4-винилпиридином;

обеспечение эпоксида, где эпоксид является по меньшей мере дифункциональным;

обеспечение волокна;

объединение полимерного компонента, растворителя и эпоксида с образованием композиции и покрытие волокна с помощью композиции.

4. Покрытое тонкое волокно, полученное с помощью способа, включающего:

обеспечение полимерного компонента, где полимерный компонент содержит полимер, содержащий 4-винилпиридин; обеспечение растворителя;

обеспечение эпоксида, где эпоксид является по меньшей мере дифункциональным;

обеспечение волокна и

объединение полимерного компонента, растворителя и эпоксида с образованием композиции и покрытие волокна с помощью композиции без повышения температуры композиции или температуры волокна выше 80°С.

5. Тонкое волокно по любому из вариантов осуществления 1-4, где растворитель предусматривает протонный растворитель.

6. Тонкое волокно по любому из вариантов осуществления 1-5, где растворитель предусматривает этанол.

7. Тонкое волокно по любому из вариантов осуществления 1-6, где растворитель предусматривает апротонный растворитель.

8. Тонкое волокно по варианту осуществления 7, где апротонный растворитель предусматривает диоксолан, тетрагидрофуран, этилацетат, ацетонитрил, DMF, DMSO или ацетон или их смесь.

9. Тонкое волокно по любому из вариантов осуществления 1-8, где полимер, содержащий 4-винилпиридин, предусматривает гомополимер поли(4-винилпиридин), сополимер на основе 4-винилпиридина или их смесь.

10. Тонкое волокно по варианту осуществления 9, где содержащий 4-винилпиридин сополимер предусматривает сополимер 4-винилпиридина и сомономера, включающего стирол, алкил(мет)акрилат или акрилонитрил или их комбинацию.

11. Тонкое волокно по любому из вариантов осуществления 1-10, где эпоксид включает диглицидиловый эфир 1,4-бутандиола, диглицидиловый эфир бисфенола А, эпоксидные смолы на основе бисфенола F, эпоксидные смолы на основе бисфенола A/F, эпоксидную смолу на основе модифицированного бисфенола А, бромированную эпоксидную смолу, новолачную эпоксидную смолу, фенольную новолачную эпоксидную смолу, крезольную новолачную эпоксидную смолу, дифункциональную циклоалифатическую эпоксидную смолу или мультифункциональную эпоксидную смолу глицидиламинового типа или их комбинацию.

12. Тонкое волокно по любому из вариантов осуществления 1-11, где полимерный компонент дополнительно содержит нейлон, полиамидный терполимер, поливинилбутираль (PVB), поливиниловый спирт (PVA) или полиуретан или их комбинацию.

13. Тонкое волокно по варианту осуществления 12, где полимерный компонент содержит нейлон, и при этом дополнительно нейлон предусматривает нейлон-6; нейлон-6,6; нейлон-6,10 или терполимеры в виде нейлона-6, нейлона-6,6 и нейлона-6,10 или их комбинацию.

14. Тонкое волокно по любому из вариантов осуществления 1-13, где способ дополнительно включает смешивание полимерного компонента и растворителя и нагревание, а затем охлаждение полимерного компонента и растворителя перед объединением полимерного компонента, растворителя и эпоксида.

15. Тонкое волокно по варианту осуществления 14, где полимерный компонент и растворитель охлаждают до комнатной температуры.

16. Тонкое волокно по любому из вариантов осуществления 1-15, где растворитель не образует комплекс с 4-винилпиридином.

17. Тонкое волокно по любому из вариантов осуществления 1-16, где объединение полимерного компонента, растворителя, и эпоксида с образованием композиции и образование множества волокон из композиции включают:

смешивание полимерного компонента, растворителя и эпоксида;

обеспечение протекания реакции полимера, содержащего 4-винилпиридин, и эпоксида и

удаление по меньшей мере части растворителя.

18. Тонкое волокно по варианту осуществления 17, где обеспечивают протекание реакции полимера, содержащего 4-винилпиридин, и эпоксида в течение по меньшей мере 1 часа (60 минут) до удаления по меньшей мере части растворителя.

19. Тонкое волокно по любому из вариантов осуществления 17 или 18, где обеспечивают протекание реакции полимера, содержащего 4-винилпиридин, и эпоксида в течение по меньшей мере 2 часов (120 минут) до удаления по меньшей мере части растворителя.

20. Тонкое волокно по любому из вариантов осуществления 17-19, где обеспечивают протекание реакции полимера, содержащего 4-винилпиридин, и эпоксида в течение по меньшей мере 3 часов (180 минут) до удаления по меньшей мере части растворителя.

21. Тонкое волокно по любому из вариантов осуществления 1-20, где растворитель представляет собой этанол.

22. Тонкое волокно по любому из вариантов осуществления 1-21, где объединение полимерного компонента, растворителя и эпоксида с образованием композиции и образование множества волокон из композиции осуществляют одновременно.

23. Тонкое волокно по любому из вариантов осуществления 1-22, где образование множества волокон из композиции включает электропрядение волокон.

24. Тонкое волокно по любому из вариантов осуществления 1-23, где полимерный компонент содержит по меньшей мере 20 вес.% полимера, содержащего 4-винилпиридин, в пересчете на полимерные твердые вещества.

25. Тонкое волокно по любому из вариантов осуществления 1-24, где полимерный компонент содержит по меньшей мере 30 вес.% полимера, содержащего 4-винилпиридин, в пересчете на полимерные твердые вещества.

26. Тонкое волокно по любому из вариантов осуществления 1-25, где молярное соотношение полимера, содержащего 4-винилпиридин, и эпоксида составляет от 1:0,1 до 1:1,5.

Примеры

Цели и преимущества настоящего изобретения дополнительно проиллюстрированы с помощью следующих примеров, но конкретные материалы и их количества, указанные в данных примерах, а также другие условия и подробности не должны рассматриваться как неоправданно ограничивающие данное раскрытие.

ПРОЦЕДУРЫ ИСПЫТАНИЙ

Измерение эффективности фильтрации

Эффективность фильтрующей среды (подложка + тонкое волокно) измеряют и регистрируют в виде эффективности с применением плоского листа с низкой эффективностью (LEFS). Эффективность LEFS относится к эффективности удаления для латексных частиц размером 0,78 микрон при скорости на лицевой поверхности 20 футов/минуту (фут/мин.) при тестировании в соответствии с ASTM-1215-89.

Тест с вымачиванием в этаноле

Эффективность LEFS измеряют для образца тонких волокон в форме слоя, расположенного на подложке. После измерения образец погружают в этанол (крепость 190) в условиях окружающей среды в течение 1 мин. Образец удаляют, высушивают и повторно измеряют эффективность LEFS. Образец оценивают в отношении показателя сохранившейся эффективности тонковолоконного слоя, как определено в соответствии с процедурой, описанной в патенте США №. 6743273 ("Fine fiber layer efficiency retained"). Результаты можно регистрировать либо просто в виде эффективности LEFS, либо в виде сохранившегося тонковолоконного слоя. Показатель сохранившейся эффективности тонковолоконного слоя выражают как процентную долю от исходного количества тонких волокон и обозначают как "сохранившаяся эффективность тонковолоконного слоя". Эта процентная доля дает хорошее указание на то, являлась ли достигнутая степень сшивания достаточной для защиты тонковолоконного материала от разрушения/растворения или расслоения этанолом.

Тест с вымачиванием в горячей воде

Данный тест является очень подобным тесту с вымачиванием в этаноле, описанному выше, за исключением того факта, что образец погружают в горячую воду (140°F) на 5 минут. Образец удаляют, высушивают и оценивают в отношении показателя сохранившейся эффективности тонковолоконного слоя, как описано выше и в соответствии с процедурой, описанной в патенте США №6743273 ("Fine fiber layer efficiency retained"). Показатель эффективности тонковолоконного слоя дает хорошее указание на то, являлась ли достигнутая степень сшивания достаточной для защиты тонковолоконного материала от разрушения/растворения горячей водой.

СПОСОБЫ ПОЛУЧЕНИЯ

Пример 1

Смесь на основе полимера, содержащую поли(4-винилпиридин) (P4VP) и этанол, получали путем механического перемешивания с получением 8% раствора твердых веществ без применения тепла (что означает, без какого-либо подвода тепла). После полного растворения P4VP добавляли диглицидиловый эфир бисфенола A (BADGE) с сохранением механического перемешивания. Весовое соотношение поли(4-винилпиридин) и BADGE составляло 1:0,8 (вес:вес) или 1:1 (вес:вес). Обеспечивали протекание реакции в растворе в течение 4 часов и затем подвергали электропрядению с применением методики электропрядения с использованием висячей капли с образованием слоя тонкого волокна на подложке для фильтрации. Для данного примера применяли напряжение от 30 кВ до 40 кВ с образованием тонковолоконного слоя на материале-подложке, движущегося на расстоянии 4 дюймов от источника капель. Подложка представляла собой плоскую целлюлозную среду (EN848, Hollingsworth & Vose, Восточный Уолпол, Массачусетс) со средним базовым весом 83 г/м2, средней толщиной 0,29 мм и средней проницаемостью по Фрейзеру 6,7 м/мин.

Тест с вымачиванием в этаноле и тесты с вымачиванием в горячей воде выполняли на дисках, вырезанных из нагруженной тонким волокном подложки, через 1 день, 3 дня, 7 дней и 18 дней. Образцы хранили при условиях температуры и влажности окружающей среды. Образцы, которые подвергали последующей обработке (РТ) (130°С в течение 10 минут) для вынуждения протекания реакции до завершения, служили в качестве контрольных образцов. На фигуре 1 показана сохранившаяся эффективность тонковолоконного слоя после вымачивания в этаноле и после вымачивания в горячей воде.

Пример 2

Пример 1 повторяли снова; однако применяемые соотношения P4VP и BADGE составляли 1:0,4; 1:0,6; 1:0,8 и 1:1, и время реакции в растворе после добавления эпоксида снижали до 3 часов. Тест с вымачиванием в этаноле и тест с вымачиванием в горячей воде выполняли на дисках образцов, которые хранили при условиях температуры и влажности окружающей среды в течение 0 дней (непосредственно после электропрядения), 1 дня, 3 дней, 7 дней и 22 дней. Образцы после обработки (РТ) путем нагревания при 130°С в течение 10 минут служили в качестве контрольных образцов. На фигуре 2 показана сохранившаяся эффективность тонковолоконного слоя после вымачивания в этаноле и после вымачивания в горячей воде.

Пример 3

Как в примерах 1 и 2, смеси получали с P4VP.BADGE; однако применяемые соотношения P4VP и BADGE составляли 1:0,6; 1:0,7; 1:0,8; 1:0,9 и 1:1. Кроме того, дополнительную смесь на основе полимера, содержащую P4VP и раствор диоксолана и этанола, имеющий соотношение диоксолан : этанол = 30:70 (объем/объем), получали путем механического перемешивания с получением 8% раствора твердых веществ без применения тепла (что означает, без какого-либо подвода тепла). Обеспечивали протекание реакции в растворе в течение 3 часов и затем подвергали электропрядению, как описано в примере 1.

Тесты с вымачиванием в этаноле и вымачиванием в горячей воде выполняли на дисках образцов, которые хранили при условиях температуры и влажности окружающей среды в течение 0 дней (непосредственно после электропрядения), 1 дня, 3 дней, 11 дней и 22 дней. Кроме того, образцы после обработки (РТ) при 130°С в течение 10 минут служили в качестве контрольных образцов. На фигуре 3 показана сохранившаяся эффективность тонковолоконного слоя после вымачивания в этаноле и после вымачивания в горячей воде.

Пример 4

Растворы полимера, содержащие поли(4-винилпиридин) (P4VP), полиамидный терполимер 651 и этанол, получали и нагревали до 60°С с получением 8% раствора твердых веществ. Применяемые соотношения 651:P4VP составляли 30:70 и 52:48 (вес:вес). После охлаждения до комнатной температуры добавляли диглицидиловый эфир бисфенола A (BADGE), так что соотношение P4VP : BADGE = 1:0,8. Обеспечивали протекание реакции в растворе в течение 4 часов с помешиванием и затем подвергали электропрядению с применением методики электропрядения с использованием висячей капли с образованием слоя тонкого волокна на подложке для фильтрации. Для данного примера применяли напряжение 40 кВ с образованием тонковолоконного слоя на материале-подложке на расстоянии 4 дюймов от источника капель. Подложка представляла собой плоскую целлюлозную среду (EN848, Hollingsworth & Vose, Восточный Уолпол, Массачусетс) со средним базовым весом 83 г/м2, средней толщиной 0,29 мм и средней проницаемостью по Фрейзеру 6,7 м/мин.

Тесты с вымачиванием в этаноле и тесты с вымачиванием в горячей воде выполняли на дисках, вырезанных из нагруженной тонким волокном подложки, через 0 дней, 1 день, 5 дней, 13 дней и 21 дней. Образцы хранили при условиях температуры и влажности окружающей среды. Образцы после обработки (РТ) при 130°С в течение 10 минут служили в качестве контрольных образцов. На фигуре 4 показана сохранившаяся эффективность тонковолоконного слоя после вымачивания в этаноле и после вымачивания в горячей воде.

Пример 5

Пример 4 повторяли; однако применяемые соотношения смеси 651:P4VP составляли 30:70; 52:48 и 70:30. Кроме того, получали контрольный раствор, содержащий полиамидный терполимер 651:P4VP=52:48, к которому не добавляли BADGE (т.е. P4VP : BADGE = 1:0).

Тесты с вымачиванием в этаноле и вымачиванием в горячей воде выполняли на дисках, которые хранили при условиях температуры и влажности окружающей среды в течение 0 дней, 1 дня, 3 дней, 7 дней и 21 дня. Образцы после обработки (РТ) при 130°С в течение 10 минут служили в качестве контрольных образцов. На фигуре 5 показана сохранившаяся эффективность тонковолоконного слоя после вымачивания в этаноле и после вымачивания в горячей воде.

Пример 6

Пример 4 повторяли снова; однако применяли соотношения смеси 651:P4VP=52:48; 60:40; 70:30; 80:20; 90:10 и 100:0 (без P4VP). Кроме того, получали контрольный раствор, содержащий только терполимер на основе нейлона (полиамидный терполимер 651), но без P4VP и без эпоксида (BADGE).

Тесты с вымачиванием в этаноле и горячей воде осуществляли на дисках, которые хранили при условиях температуры и влажности окружающей среды в течение 0 дней, 1 дня, 5 дней и 12 дней. Образцы после обработки (РТ) при 130°С в течение 10 минут служили в качестве контрольных образцов. На фигуре 6 показана сохранившаяся эффективность тонковолоконного слоя после вымачивания в этаноле и после вымачивания в горячей воде.

Пример 7

Растворы полимера, содержащие поли(4-винилпиридин) (P4VP), полиамидный терполимер 651 и этанол, получали и нагревали до 60°С с получением 8% раствора твердых веществ. Соотношение 651:P4VP составляло 60:40 (вес:вес). После охлаждения до комнатной температуры добавляли диглицидиловый эфир бисфенола A (BADGE), так что соотношение P4VP : BADGE составляло 1:0,8 или 1:1. Обеспечивали протекание реакции в растворе в течение 4 часов с помешиванием и затем подвергали электропрядению с применением методики электропрядения с использованием висячей капли с образованием слоя тонкого волокна на подложке для фильтрации. Для данного примера применяли напряжение 40 кВ с образованием тонковолоконного слоя на материале-подложке на расстоянии 4 дюймов от источника капель. Подложка представляла собой плоскую целлюлозную среду (EN848, Hollingsworth & Vose, Восточный Уолпол, Массачусетс) со средним базовым весом 83 г/м2, средней толщиной 0,29 мм и средней проницаемостью по Фрейзеру 6,7 м/мин.

Тесты с вымачиванием в этаноле и тесты с вымачиванием в горячей воде выполняли на дисках, вырезанных из нагруженной тонким волокном подложки, через 0 дней, 1 день, 5 дней, 13 дней и 21 дней. Образцы хранили либо при условиях температуры и влажности окружающей среды, либо в кондиционируемом помещении с температурой 72°F и влажностью от 10% до 12%. Образцы после обработки (РТ) при 130°С в течение 10 минут служили в качестве контрольных образцов. На фигуре 7 показана сохранившаяся эффективность тонковолоконного слоя после вымачивания в этаноле и после вымачивания в горячей воде.

Полное раскрытие всех патентов, заявок на патенты и публикаций, перечисленных в данном документе, включено посредством ссылки. В случае, если существует какое-либо несоответствие между раскрытием настоящей заявки и раскрытием(раскрытиями) любого документа, включенного в данный документ посредством ссылки, раскрытие настоящей заявки имеет преимущественную силу. Вышеизложенное подробное описание и примеры приведены исключительно для ясности понимания. Из них не следует понимать никаких лишних ограничений. Настоящее изобретение не ограничено конкретными подробностями, показанными и описанными, поскольку варианты, очевидные для специалиста в данной области техники, будут включены в настоящее изобретение, определенное формулой изобретения.

Реферат

Изобретение относится к технологии получения тонких волокон. Тонкое волокно образуют из композиции или покрывают композицией, содержащей эпоксид и полимерный компонент. Полимерный компонент содержит полимер, содержащий 4-винилпиридин. Эпоксид является по меньшей мере дифункциональным. Полимер, содержащий 4-винилпиридин, и эпоксид реагируют без повышения температуры композиции выше 80°С. Также изобретение относится к фильтрующей среде, содержащей тонкие волокна. Обеспечивается сохранение эффективности фильтрации фильтрующей среды после вымачивания в этаноле и горячей воде. 6 н. и 15 з.п. ф-лы, 1 табл., 7 пр., 14 ил.

Формула

Документы, цитированные в отчёте о поиске

Составы тонкого волокна, способы их получения, способ изготовления тонковолокнистого материала

Комментарии