Способ изготовления высокопрочных полипропиленовых волокон - RU2318085C2

Код документа: RU2318085C2

Чертежи

Описание

Настоящее изобретение относится к способу изготовления высокопрочных полипропиленовых волокон с высокой прочностью и малым удлинением путем непрерывного формования жгутов из расплава, их приема, вытягивания и резки на полипропиленовые волокна.

Подобный одностадийный способ изготовления высокопрочных полипропиленовых волокон известен из DE 3539185. При изготовлении волокон этим известным способом жгуты после их формования направляют для охлаждения непосредственно в водную ванну и затем вытягивают в зоне вытягивания с высокой кратностью вытяжки, достигающей 10:1. Сравнительно быстрое охлаждение жгутов в водной ванне приводит к сравнительно высокой степени предориентации молекулярной структуры в краевой зоне одиночных волокон и, как следствие, к ухудшению вытягиваемости жгутов. Помимо этого известный способ пригоден для изготовления лишь сравнительно грубых волокон с титром одиночных волокон более 3 децитекс. При этом одно лишь повышенное воздействие сил трения на элементарные нити, которому они подвергаются в водной ванне, не позволяет формовать волокна с меньшим титром.

Однако именно при использовании подобных волокон для армирования бетона существует потребность в обладающих исключительно высокой прочностью тонких волокнах. Из DE 19860335 А1 известно полипропиленовое волокно, при изготовлении которого оказывающее на него отрицательное влияние резкое охлаждение в жидкости было заменено на охлаждение воздухом. Несмотря на возможность изготовления этим способом жгутов с меньшими титрами одиночных волокон, его недостаток состоит в том, что получаемые волокна проявляли высокую степень удлинения, превышавшую 60%. Однако при армировании бетонных фундаментов было установлено, что показатели удлинения армирующих волокон должны примерно соответствовать таковым армируемого основного материала с тем, чтобы нагрузки могли в первую очередь восприниматься волокнами и не затрагивали фундамент. Поэтому волокна с относительно высокими показателями удлинения лишь в очень ограниченной степени пригодны для применения в подобных целях.

Из ЕР 0535373 А1 известно полипропиленовое волокно, изготовление которого несмотря на его требуемую малую толщину при одновременно высокой прочности возможно лишь трудоемким двухстадийным способом. При этом волокно после формования и вытягивания направляют на промежуточное хранение, при котором его подвергают дополнительной обработке путем пропитки. После этого на второй стадии жгуты вновь направляют в технологический процесс, сушат и режут.

Из публикации WO 2004/007817 А1 известно устройство для производства штапельного волокна, работающее с высокой скоростью формования волокон. В известном устройстве в качестве вытяжных ступеней используется несколько сдвоенных галет, на которые наматывается по несколько витков волокон. Это устройство рассчитано на производство продукции, параметры которой ограничены определенными диапазонами, и, в частности, не подходит для изготовления волокон с очень высоким титром.

Из патента US 5846654 известно вытяжное устройство с двумя вытяжными ступенями, которое, однако, не сопряжено с формовочным устройством.

В основу настоящего изобретения была положена задача разработать способ указанного в начале описания типа, который позволял бы изготавливать особо тонкие высокопрочные полипропиленовые волокна с титром одиночных волокон менее 2 децитекс.

Еще одна задача изобретения состояла в разработке устройства для осуществления этого способа.

Эти задачи решаются согласно изобретению с помощью способа изготовления высокопрочных полипропиленовых волокон с прочностью более 6 сН/децитекс и удлинением менее 40%. Согласно предлагаемому в изобретении способу из расплава полипропилена с температурой не более 250°С формуют множество жгутов, жгуты отводят со скоростью приема менее 100 м/мин при одновременном их охлаждении газообразной охлаждающей средой, жгуты подвергают вытягиванию по меньшей мере в трех вытяжных ступенях, образованных по меньшей мере четырьмя вытяжными приборами, с общей кратностью вытяжки более 4:1, при этом в первой вытяжной ступени степень частичного вытягивания жгутов составляет по меньшей мере 70% от общей степени их вытягивания, и жгуты режут на полипропиленовые волокна заданной длины.

Объектом изобретения является также устройство для осуществления предлагаемого в изобретении способа. В его состав входит формовочное устройство, которое предназначено для формования жгутов из расплава, несколько обрабатывающих устройств, которые предназначены для проводки и обработки жгутов и которые снабжены по меньшей мере четырьмя вытяжными приборами с несколькими вытяжными валиками в каждом для вытягивания жгутов, и резальное устройство, которое предназначено для резки жгутов. Четыре вытяжных прибора образуют в общей сложности три вытяжные ступени, а вытяжные валики вытяжных приборов выполнены с возможностью их приведения во вращение друг относительно друга таким образом, чтобы разница в скорости работы образующих первую вытяжную ступень вытяжных приборов приводила к вытягиванию жгутов в степени, составляющей по меньшей мере 70% от общей кратности вытяжки, которая превышает 4:1.

Основная отличительная особенность предлагаемого в изобретении решения состоит в том, что низкая температура формуемого расплава в сочетании с невысокой скоростью приема сформованных жгутов способствует частичной ориентации макромолекул в еще не подвергнутых вытягиванию волокнах и тем самым повышению их прочности. Благодаря невысокой скорости приема жгутов в элементарных нитях в процессе следующего за формованием охлаждения возникают существенно меньшие внутренние напряжения между полимерными цепями. Последующее вытягивание в трех последовательных вытяжных ступенях при условии, что уже в первой из них степень вытягивания волокон составляет 70% от общей степени их вытягивания, обеспечивает постоянную медленную кристаллизацию полимера в волокнах, которые благодаря этому наряду с высокой прочностью имеют незначительное остаточное удлинение, а также соответствующую малую толщину.

Для дальнейшей оптимизации подобного набора свойств волокон степень частичного вытягивания жгутов во второй вытяжной ступени должна быть больше степени их частичного вытягивания в последующей третьей вытяжной ступени. В соответствии с этим общее вытягивание жгутов происходит в несколько стадий в отдельных вытяжных ступенях со снижением кратности вытяжки в каждой последующей вытяжной ступени.

В целях обеспечить в первой вытяжной ступени максимально выраженное частичное вытягивание жгуты после их формования из расплава отводят первым вытяжным прибором с несколькими вытяжными валиками, каждый из которых имеет охлаждаемую рабочую поверхность. Затем жгуты в пределах первой вытяжной ступени пропускают через нагревательный вытяжной канал, нагревая в нем для вытягивания до температуры выше 100°С.

С целью обеспечить максимально плавный переход между вытяжными ступенями температуру жгутов после выхода из первой вытяжной ступени и до входа в третью вытяжную ступень постоянно поддерживают выше 100°С их проводкой по нескольким нагреваемым вытяжным валикам. Для этого вытяжные валики образующих вторую вытяжную ступень вытяжных приборов предпочтительно выполнять нагреваемыми.

Помимо этого жгуты предлагается подвергать в пределах второй вытяжной ступени дополнительной термообработке, пропуская их через еще один нагревательный вытяжной канал. В нагревательных вытяжных каналах жгуты можно при этом нагревать горячим воздухом либо перегретым паром. При создании изобретения было установлено, что для поддержания необходимой температуры жгутов их наиболее предпочтительно нагревать в первой зоне вытягивания горячим воздухом, а во второй зоне вытягивания - перегретым паром.

После вытягивания жгуты охлаждают, предпочтительно их проводкой по нескольким охлаждаемым вытяжным валикам четвертого вытяжного прибора в конце третьей вытяжной ступени.

Согласно еще одному варианту осуществления предлагаемого в изобретении способа жгутам после их вытягивания и перед резкой придают извитость.

Для повышения производительности до максимально возможной величины, составляющей более 10 т волокон в сутки, жгуты предлагается формовать с помощью кольцевой или прямоугольной фильеры со множеством прядильных отверстий, количество которых составляет от 60000 до 120000.

Отличительная особенность устройства для осуществления предлагаемого в изобретении способа состоит в секционировании такого устройства на отдельные вытяжные ступени и особом их конструктивном исполнении, что обеспечивает возможность изготовления полипропиленовых волокон с высокой прочностью, превышающей 6 сН/децитекс, с малым удлинением, составляющим менее 40%, предпочтительно менее 20%, и с соответствующим титром одиночных волокон. Вытяжные валики средних вытяжных приборов предпочтительно при этом выполнять нагреваемыми в целях равномерного и постоянного темперирования жгутов в процессе их вытягивания. Вытяжные приборы на входе в общую зону вытягивания и на выходе из нее предпочтительно выполнять с охлаждаемыми вытяжными валиками.

Ниже предлагаемое в изобретении устройство, предназначенное для осуществления предлагаемого в изобретении способа, более подробно рассмотрено на примере нескольких вариантов его выполнения со ссылкой на прилагаемые чертежи, на которых показано:

на фиг.1 - первый вариант выполнения схематично изображенного предлагаемого в изобретении устройства, предназначенного для осуществления предлагаемого в изобретении способа, и

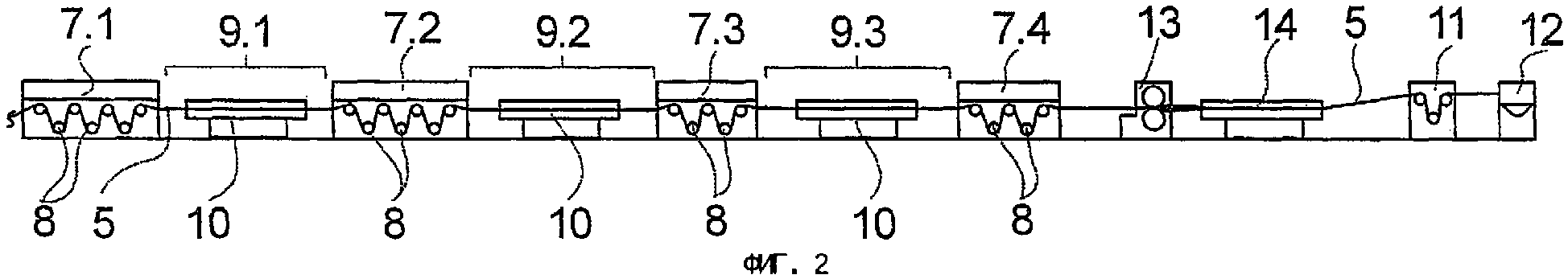

на фиг.2 - другой вариант выполнения схематично изображенного предлагаемого в изобретении устройства, предназначенного для осуществления предлагаемого в изобретении способа.

На фиг.1 схематично показано выполненное по первому варианту предлагаемое в изобретении устройство для одностадийного изготовления полипропиленовых волокон. Подобные устройства широко известны среди специалистов как компактные прядильные машины для изготовления штапельных волокон, предпочтительно из полипропилена. Такие компактные машины работают со скоростью формования волокон максимум 250 м/мин. При такой скорости формования волокон может обеспечиться исключительно высокая производительность, достигающая 50 т волокон в сутки.

Предлагаемое в изобретении устройство соответствует подобным компактным машинам и содержит формовочное устройство 1 с несколькими расположенными рядом друг с другом прядильными местами 2.1, 2.2 и 2.3. В изображенном на фиг.1 варианте количество прядильных мест показано лишь в качестве примера. Каждое из прядильных мест 2.1-2.3 имеет идентичное исполнение, которое более подробно рассмотрено ниже на примере прядильного места 2.1.

Для формования жгутов предусмотрена предпочтительно кольцевая фильера 3 со множеством прядильных отверстий с ее нижней стороны. Количество прядильных отверстий фильеры 3 с кольцевым или прямоугольным их расположением может, например, достигать 120000. Фильера 3 соединена с источником расплава (на чертеже не показан), подающим поток расплава под давлением в фильеру 3. В качестве источников расплава для подачи его потока в фильеру 3 в принципе могут использоваться экструдеры, насосы или их сочетания. Фильеры 3 прядильных мест 2.1, 2.2 и 2.3 расположены в обогреваемой прядильной балке 15 (коробе с расплавопроводом, распределяющим расплав по прядильным местам). Под прядильной балкой 15 в прядильном месте 2.1 по существу на одной оси с фильерой 3 расположено охлаждающее устройство 4. Охлаждающее устройство 4 выполнено в виде устройства обдувочного типа с кольцевым соплом, выходящий из которого поток охлаждающего воздуха проходит сквозь образованный жгутами своего рода кольцевой занавес изнутри наружу и таким путем охлаждает жгуты. В показанном на чертеже варианте охлаждающий воздух подается в охлаждающее устройство 4 сверху через прядильную балку 15. Однако охлаждающий воздух можно также подавать сбоку, расположив охлаждающее устройство рядом с выходящими из прядильных отверстий жгутами.

Для проводки и обработки жгутов, которые в показанном на фиг.1 варианте обозначены позицией 5, служат несколько установленных после формовочного устройства 1 обрабатывающих устройств. Первым непосредственно за формовочным устройством 1 расположено приемное устройство 6. Приемное устройство 6 содержит устройства для препарации и проводки жгутов 5 из расчета по одному на каждое прядильное место. Так, например, при препарации препарационный состав на жгуты можно наносить с помощью валиков. Приемное устройство 6 расположено под формовочным устройством 1. Приемным устройством 6 вертикальное направление движения выходящих из прядильных мест 2.1, 2.2 и 2.3 жгутов 5 изменяется на по существу горизонтальное, и они объединяются в общий жгут. Множество жгутов 5, называемое также жгутовым волокном, отводится первым вытяжным прибором 7.1. Вытяжной прибор 7.1 расположен непосредственно вблизи приемного устройства 6.

За первым вытяжным прибором 7.1 установлено в общей сложности три следующих вытяжных прибора 7.2, 7.3 и 7.4. Между каждыми двумя вытяжными приборами 7.1, 7.2, 7.3 и 7.4 образовано по вытяжной ступени. Так, в частности, между первым вытяжным прибором 7.1 и вторым вытяжным прибором 7.2 образована первая вытяжная ступень 9.1. Между вытяжными приборами 7.2 и 7.3 образована вторая вытяжная ступень 9.2, а между вытяжными приборами 7.3 и 7.4 - третья вытяжная ступень 9.3. Каждый вытяжной прибор 7.1-7.4 имеет по несколько вытяжных валиков 8 с одинарным обхватом их жгутами 5. Вытяжные валики 8 вытяжных приборов 7.1-7.4 выполнены приводными и в зависимости от требуемой кратности вытяжки жгутов приводятся во вращение с различной окружной скоростью. Для одновременной термообработки жгутов вытяжные валики 8 вытяжных приборов 7.1-7.4 при необходимости могут иметь охлаждаемые или нагреваемые рабочие поверхности. Помимо этого для термообработки жгутов в первой вытяжной ступени 9.1, расположенной между первым вытяжным прибором 7.1 и вторым вытяжным прибором 7.2, предусмотрен нагревательный вытяжной канал 10. Внутри нагревательного вытяжного канала 10 жгуты 5 можно нагревать до заданной температуры горячим воздухом или перегретым паром. Во второй вытяжной ступени 9.2, расположенной между вытяжными приборами 7.2 и 7.3, предусмотрен еще один нагревательный вытяжной канал 10.

В конце образованной последовательно расположенными вытяжными приборами 7.1-7.4 линии по производству волокон предусмотрены натяжное исполнительное устройство 11, а также резальное устройство 12, предназначенное для непрерывной резки жгутов на штапельные волокна заданной длины.

При осуществлении предлагаемого в изобретении способа с помощью показанного на фиг.1 устройства сначала в формовочном устройстве 1 расплав полипропилена под давлением пропускают через фильеры 3 прядильных мест 2.1-2.3, формуя множество жгутов (жгутиков) 5. Выходящие из фильер 3 жгуты 5 отводятся от фильер 3 через приемное устройство 6 вытяжным прибором 7.1 со скоростью приема менее 100 м/мин, предпочтительно менее 50 м/мин. При этом жгуты 5 охлаждают с помощью охлаждающего устройства 4 потоком туманообразной или газообразной охлаждающей среды, предпочтительно воздуха, после чего обрабатывают препарационным составом и на выходе приемного устройства 6 все жгуты объединяют в общее жгутовое волокно. Вытяжные валики 8 первого вытяжного прибора 7.1 приводят во вращение со скоростью, согласованной со скоростью приема жгутов, которые при этом продолжают охлаждаться поверхностью вытяжных валиков 8 первого вытяжного прибора 7.1. Для этого вытяжные валики 8 первого вытяжного прибора 7.1 выполнены с охлаждаемыми рабочими поверхностями.

Вытягивание жгутов 5 происходит в общей сложности в трех вытяжных ступенях 9.1, 9.2 и 9.3 с различающейся между ними кратностью вытяжки. Общая кратность вытяжки жгутов превышает 4:1. При этом жгуты подвергают вытягиванию в отдельных вытяжных ступенях с разной интенсивностью (разным усилием). Для получения высокопрочного, особо тонкого волокна жгуты подвергают в первой вытяжной ступени 9.1 частичному вытягиванию, степень которого составляет по меньшей мере 70% от общей степени их вытягивания. Жгуты 5 для их вытягивания в первой вытяжной ступени 9.1 нагревают в нагревательном вытяжном канале 10, предпочтительно горячим воздухом, до температуры выше 100°С и затем пропускают их через также нагретые до температуры выше 100°С вытяжные валики 8 второго вытяжного прибора 7.2. Второе частичное вытягивание жгутов 5 происходит во второй вытяжной ступени 9.2, в которой также предусмотрено их нагревание в нагревательном вытяжном канале 10. Далее жгуты подвергают следующему частичному вытягиванию в третьем вытяжном приборе 7.3, при этом степень частичного вытягивания во второй вытяжной ступени 9.2 выше, чем степень последнего частичного вытягивания в третьей вытяжной ступени 9.3. Для обеспечения непрерывного равномерного вытягивания жгутов поверхность вытяжных валиков 8 третьего вытяжного прибора 7.3 также нагревают до температуры выше 100°С. После третьего частичного вытягивания жгуты 5 охлаждают, пропуская их через охлаждаемые вытяжные валики 8 четвертого вытяжного прибора 7.4 и в завершение равномерно режут на волокна заданной длины.

С использованием имеющегося в продаже полипропилена в нескольких сериях экспериментов удалось изготовить волокна длиной 6,6 мм или в другом варианте 13 мм с титром одиночного волокна в пределах от 0,9 до 1,6 децитекс, прочностью в пределах от 8 до 9 сН/децитекс и относительным удлинением в пределах от 18 до 21%. Температуру расплава при формовании жгутов устанавливали при этом на значение не более 250°С. Для формования жгутов использовали пластинчатую фильеру с кольцевым расположением прядильных отверстий в количестве несколько десятков тысяч.

Вытяжные валики 8 первого вытяжного прибора 7.1 приводили во вращение со скоростью, которая соответствовала скорости вытяжки в пределах от 25 до 40 м/мин, вытяжные валики второго вытяжного прибора 7.2 приводили во вращение со скоростью, которая соответствовала скорости вытяжки в пределах от 80 до 115 м/мин, вытяжные валики третьего вытяжного прибора 7.3 приводили во вращение со скоростью, которая соответствовала скорости вытяжки в пределах от 100 до 140 м/мин, а вытяжные валики четвертого вытяжного прибора 7.4 приводили во вращение со скоростью, которая соответствовала скорости вытяжки в пределах от 110 до 160 м/мин. Температура рабочей поверхности вытяжных валиков 8 первого вытяжного прибора 7.1 составляла около 30°С, второго вытяжного прибора 7.2 - более 100°С, третьего вытяжного прибора 7.3 - также более 100°С и четвертого вытяжного прибора 7.4 - около 30°С. В первой вытяжной ступени жгуты нагревали в нагревательном вытяжном канале 10 горячим воздухом с температурой более 100°С. Во второй вытяжной ступени 9.1 жгуты обрабатывали перегретым паром с температурой менее 100°С. Обеспечиваемая при таких параметрах кратность частичной вытяжки при изготовлении указанных волокон составляла в первой вытяжной ступени 9.1 от 2,8:1 до 3,2:1, во второй вытяжной ступени 9.2 - от 1,05:1 до 1,5:1, а в третьей вытяжной ступени 9.3 - от 1,05:1 до 1,3:1. Предпочтительная медленная и непрерывная кристаллизация полимера в жгутах обеспечивалась прежде всего за счет высокой кратности вытяжки в первой ступени 9.1 и последующей вытяжки при высокой температуре во второй вытяжной ступени 9.2, соответственно при низкой температуре в третьей вытяжной ступени 9.3 в сочетании с относительно низкой скоростью приема жгутов после их формования. Благодаря подобной медленной и непрерывной кристаллизации полимера волокна имели высокую прочность при незначительном остаточном удлинении. За счет же многоступенчатого вытягивания удалось при этом получить особо тонкие волокна с титром одиночного волокна менее 2 децитекс.

На фиг.2 схематично показано выполненное по другому варианту предлагаемое в изобретении устройство для осуществления предлагаемого в изобретении способа. В показанном на фиг.2 варианте формовочное устройство 1 и приемное устройство 6 не показаны. Эти устройства конструктивно и функционально идентичны тем же устройствам, что и в предыдущем варианте, и поэтому не требуют их повторного описания.

В показанном на фиг.2 варианте предназначенными для обработки жгутов последовательно расположенными устройствами являются вытяжные приборы 7.1, 7.2, 7.3 и 7.4, а также гофрирующее устройство 13, сушильное устройство 14, натяжное исполнительное устройство 11 и резальное устройство 12. Вытяжные приборы 7.1-7.4 имеют по существу то же конструктивное исполнение, что и в предыдущем варианте, за исключением лишь количества используемых в каждом из них вытяжных валиков 8. Для обработки жгутов в каждой из вытяжных ступеней 9.1, 9.2 и 9.3 предусмотрено по нагревательному вытяжному каналу 10. При этом для обработки жгутов в нагревательных вытяжных каналах 10 в первой вытяжной ступени 9.1 и второй вытяжной ступени 9.2 предпочтительно используют горячий воздух, а в третьей вытяжной ступени 9.3 - пар. Однако в любой из вытяжных ступеней 9.1-9.3 можно комбинировать обработку волокон горячим воздухом с их обработкой паром.

Предлагаемое в изобретении устройство в показанном на фиг.2 варианте его выполнения позволяет изготавливать извитые (гофрированные) полипропиленовые волокна с прочностью более 6 сН/децитекс, удлинением менее 40%, предпочтительно менее 30%, и титром одиночных волокон менее 2 децитекс. Для этого жгуты 5 после их вытягивания подвергают в гофрирующем устройстве 13 извиванию. Гофрирующее устройство 13 обычно выполнено в виде термокамеры для придания волокнам извитости напрессовыванием, в которой жгуты подвергаются спрессовыванию соответствующими подающими средствами (обычно напрессовывающими роликами). Затем жгуты после придания им извитости поступают в сушильное устройство 14 и в завершение подаются натяжным исполнительным устройством 11 с определенным натяжением в резальное устройство 12. Обычно перед гофрирующим устройством 13 еще установлены устройство объединения отдельных жгутиков в жгутовые волокна и паровой канал (оба эти устройства на чертеже не показаны).

Количество и тип обрабатывающих устройств в обоих, показанных на фиг.1 и 2 вариантах выполнения предлагаемого в изобретении устройства, рассмотрены лишь в качестве примера. В принципе предлагаемое в изобретении устройство можно дополнить другими обрабатывающими устройствами и ступенями обработки, например устройством объединения отдельных жгутиков в жгутовые волокна для регулирования количества волокон в общем жгуте на оптимальную для последующего придания ему извитости величину. Помимо этого в предлагаемом в изобретении устройстве можно предусмотреть и более трех последовательных вытяжных ступеней. Важное значение для предлагаемого в изобретении способа и предлагаемого в изобретении устройства имеет формование волокон при низких температурах полимерного расплава и при одновременно низкой скорости приема жгутов в сочетании с вытягиванием жгутов в по меньшей мере трех вытяжных ступенях с высокой степенью частичного вытягивания жгутов в первой из них. Существенным фактором, от которого зависит успешное осуществление предлагаемого в изобретении способа, является прежде всего невысокая степень предориентации молекулярной структуры жгутика после его формования и охлаждения, являющаяся в свою очередь предпосылкой последующей равномерной и непрерывной кристаллизации полимера. В принципе же предлагаемое в изобретении устройство можно использовать и для изготовления волокон из других полимеров, например полиэфиров или полиамида.

Реферат

Изобретение относится к технологии получения синтетических, в частности высокопрочных полипропиленовых, волокон с прочностью более 6 сН/децитекс и удлинением менее 40%. Для получения волокон минимально возможной толщины сначала из расплава с невысокой температурой, составляющей менее 250°С, формуют жгуты, которые отводят с относительно низкой скоростью приема, составляющей менее 100 м/мин, при одновременном их охлаждении газообразной охлаждающей средой. Затем жгуты подвергают вытягиванию, по меньшей мере, в трех вытяжных ступенях с общей кратностью вытяжки более 4:1. В первой вытяжной ступени степень частичного вытягивания жгутов составляет по меньшей мере 70% от общей степени их вытягивания. После вытягивания жгуты режут на полипропиленовые волокна. Разработано устройство для этого способа. Изобретение позволяет получить тонкие волокна с титром одиночных волокон менее 2 децитекс. 2 н. и 13 з.п. ф-лы, 2 ил.

Комментарии