Некрученая армирующая нить с покрытием и способ ее изготовления - RU2495166C1

Код документа: RU2495166C1

Чертежи

Описание

Область техники

[0001] Изобретение касается нити, пригодной для экструзионного покрытия, наносимого методом экструзии, и способа ее изготовления. Кроме того, изобретение касается нити с покрытием, наносимым методом экструзии, и способа ее изготовления.

Уровень техники

[0002] US 6,254,817 раскрывает армирующую нить с покрытием, наносимым методом экструзии. Армирующая нить изготавливается из стекловолокон, обладающих высоким модулем упругости. Непрерывное тонкое защитное покрытие из материала из термопластичной смолы защищает стекловолокна от контакта с влажными и щелочными средами.

[0003] Армирующая нить с покрытием, наносимым методом экструзии может использоваться для изготовления усиливающей накладки сетки. В свою очередь, сетка используется для усиления цементирующей матрицы, такой как цементирующий гипс, наружная штукатурка или портландцемент. В качестве альтернативы отдельная армирующая нить с покрытием, наносимым методом экструзии, сама может использоваться для усиления цементирующей матрицы.

[0004] Армирующая нить с покрытием, наносимым методом экструзии производится путем изготовления элементарных стекловолокон и соединения элементарных стекловолокон, чтобы создавать нить. Как правило, элементарные стекловолокна скручиваются, чтобы образовывать крученую нить. Затем крученая нить совместно экструдируется с расплавленной термопластичной смолой. Процесс совместного экструдирования требуется для получения равномерно распределенного тонкого экструзионного покрытия, наносимого методом экструзии, непрерывно по всей поверхности нити.

[0005] US 5,451,355 раскрывает поперечную головку и узел экструзионной матрицы для совместной экструзии крученой нити с материалом из расплавленной термопластичной смолы. Нить непрерывно подается на поперечную головку узла. Материал расплавленной смолы непрерывно подается экструзионным устройством в камеру в поперечной головке, где материал из смолы равномерно распределяется по нити перед совместной экструзией. Совместная экструзия выполняется прохождением нити в расплавленной смоле через круглую матрицу совместной экструзии устройства.

[0006] Плетеная нить производится из отдельных элементарных стекловолокон. Например, 200-1200 элементарные стекловолокна производятся протягиванием расплавленного стекла через фильеру из платинового сплава, которая может содержать до нескольких сотен отверстий. Фильера производит непрерывные вытянутые элементарные стекловолокна, которые затвердевают, когда выходят из отверстий. Волокна, выходящие из фильеры, непрерывно шлихтуются текущей шлихтующей композицией, затем собираются в прядь и сматываются в промежуточную формовочную пачку (навой) для последующих шагов обработки.

[0007] Покрытие, наносимое методом экструзии, крученой нити является довольно обычным. Процесс скручивания выполняется во время производства нити. После обеспечения соответствующих условий влажности и температуры пряди формовочных навоев непрерывно изгибаются на кольцекрутильной машине в правом или левом направлении скрутки, в результате чего получается круглая крученая нить. Покрытие, наносимое методом экструзии, крученой нити является довольно обычным.

[0008] Эта круглая нить покрывается покрытием, наносимым методом экструзии, путем непрерывного прохождения через круглую матрицу совместной экструзии, при этом матрица имеет круглое экструзионное отверстие. Когда круглая нить непрерывно проходит через круглое экструзионное отверстие, круглая нить сама центрируется концентрически в круглом экструзионном отверстии. Это позволяет круглой экструзионной матрице равномерно распределять экструзионное давление, окружающее круглую нить. В результате совместно экструдируемый материал из расплавленной термопластичной смолы распределяется равномерно по поверхности круглой нити. Такое равномерное распределение давления позволяет формировать равномерное тонкое покрытие термопластичного материала непрерывно по всей поверхности круглой нити. Покрытие, наносимое методом экструзии, круглой нити может осуществляться на скоростях >300 м/мин, что дает высококачественную нить с круглой формой.

[0009] Для производства круглой нити требовались процесс скручивания и сопутствующее производственное оборудование, подходящие для покрытия, наносимого методом экструзии. Было бы желательно исключить процесс скручивания путем производства некрученой нити для экструзионного покрытия. Однако некрученая нить имеет асимметричное поперечное сечение, которое было неподходящим для покрытия, наносимого методом экструзии. Асимметричное поперечное сечение, проводимое через матрицу совместной экструзии, создает вокруг нити неравномерное распределение давления расплавленной термопластичной смолы. В результате покрытие, наносимое методом экструзии, таких нитей является сложным из-за асимметричного и нестабильного характера течения смолы, образующегося в матрице во время экструзии. Следовательно, матрица совместной экструзии сталкивается с трудностями при нанесении равномерно тонкого покрытия непрерывно по всей поверхности нити. Из-за такого асимметричного потока смолы нить получает смоляное покрытие, которое асимметрично вокруг нити. Термопластичная смола имеет тенденцию оказываться толще в одних местах и тоньше в других и может иметь нежелательные пустоты. Это отсутствие правильной круглой формы и отсутствие центрирования такой нити является неприемлемым.

[0010] Было бы желательно производить некрученую нить, пригодную для покрытия, наносимого методом экструзии. Кроме того, было бы преимуществом создать армирующую нить с покрытием, наносимым методом экструзии, которая является некрученой, а также имеет равномерное тонкое покрытие из термопластичной смолы, и способ их производства.

Сущность изобретения

[0011] Данное изобретение предоставляет способ производства некрученой нити путем покрытия некрученых элементарных стекловолокон шлихтующей композицией и соединения волокон вместе бок о бок, чтобы получить шлихтованную некрученую нить, где шлихтующая композиция становится пластичной в расплавленной термопластичной смоле, чтобы освобождать некрученые элементарные стекловолокна для движения в сторону их длины в расплавленной термопластичной смоле и получать некрученую нить в значительной мере с круглым поперечным сечением, подходящим для покрытия, наносимого методом экструзии.

[0012] Данное изобретение раскрывает способ создания армирующей нити с покрытием, наносимым методом экструзии: покрытие некрученых элементарных стекловолокон шлихтующей композицией и соединение волокон вместе бок о бок, чтобы получать шлихтованную некрученую нить; распределение расплавленной термопластичной смолы вокруг шлихтованной некрученой нити перед совместной экструзией, где шлихтующая композиция становится пластичной в расплавленной термопластичной смоле, чтобы освобождать элементарные стекловолокна для движения в расплавленной термопластичной смоле; и совместная экструзия нити и смолы, чтобы перемещать элементарные стекловолокна в сторону их длины в расплавленной термопластичной смоле и получать нить в значительной мере с круглым поперечным сечением, где нить является некрученой и покрытой равномерно тонким покрытием термопластичной смолы.

Краткое описание графических материалов

[0013] Варианты осуществления изобретения теперь будут описаны на примерах со ссылками на сопутствующие графические материалы.

[0014] ФИГУРА 1 представляет собой схематическое изображение устройства для производства непрерывных некрученых элементарных стекловолокон и непрерывной некрученой нити, и поперечной экструзионной головки, и матричного узла для производства стекловолоконной нити с покрытием, наносимым методом экструзии.

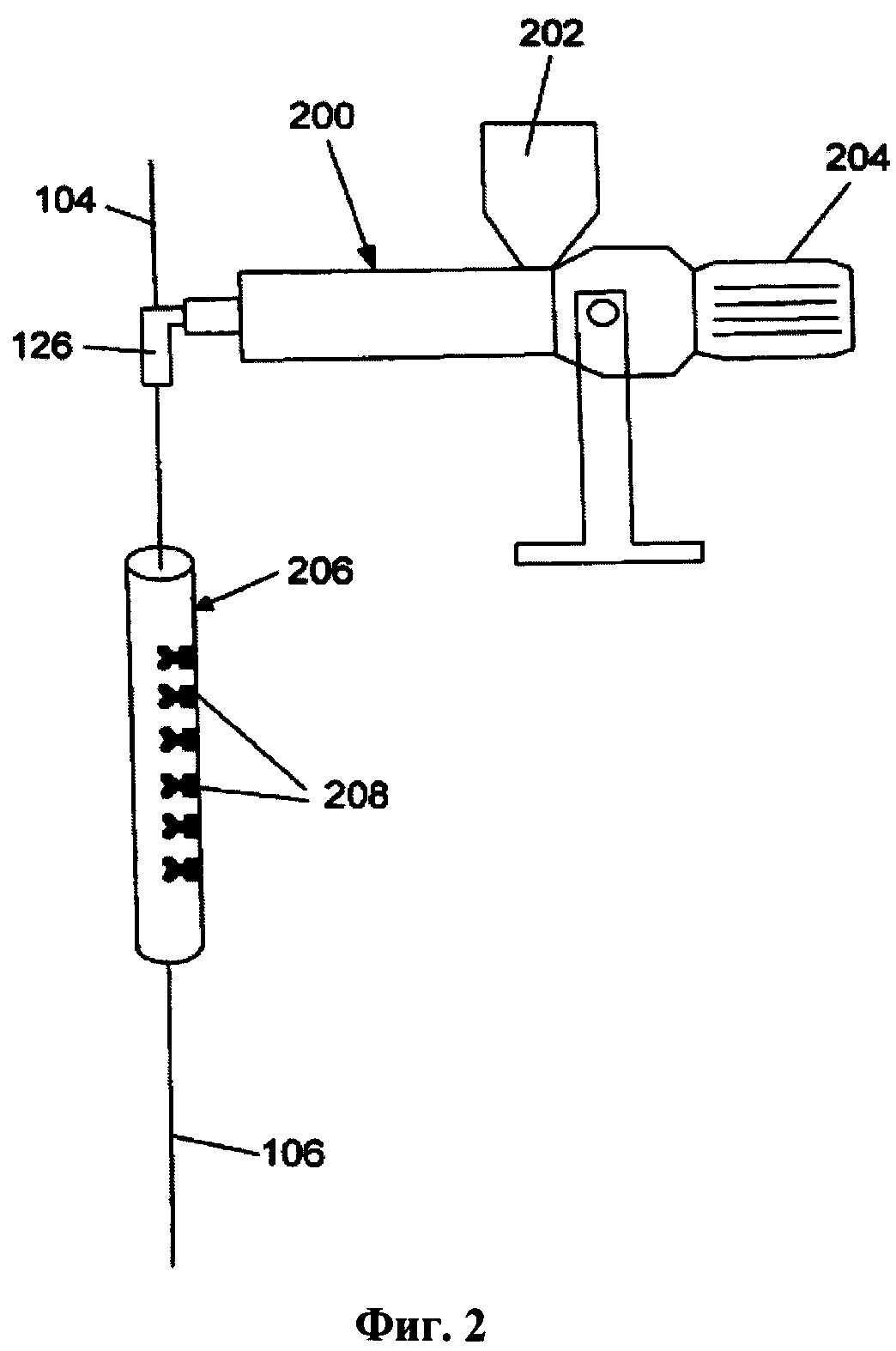

[0015] ФИГУРА 2 представляет собой схематическое изображение экструзионного устройства, имеющего поперечную экструзионную головку и матричный узел на Фиг.1.

[0016] ФИГУРА 3 представляет собой изображения поперечных сечений нитей с покрытием, наносимым методом экструзии, имеющим шлихтующее вещество TD37.

[0017] ФИГУРА 4 представляет собой изображения поперечных сечений нитей с покрытием, наносимым методом экструзии, имеющим шлихтующее вещество 5251.

Подробное описание изобретения

[0018] Фиг.1 представляет собой принципиальную схему устройства 100 для производства непрерывных некрученых элементарных стекловолокон 102 и непрерывной некрученой нити 104, подходящей для производства армирующей нити 106 с покрытием, наносимым методом экструзии. Фиг.1 раскрывает стеклянную композицию 108, подаваемую в направлении, обозначенном стрелкой, в печь 110 для нагрева стеклянной композиции 108, чтобы предоставлять расплавленное стекло 112. В зависимости от композиции 108 стекло 112 включает Е-стекло, D-стекло, R-стекло, С-стекло или AR-стекло. AR-стекло само является щелочестойким и полагается на покрытие 122, наносимое методом экструзии, для дополнительной защиты.

[0019] Расплавленное стекло 112 выходит из печи 110 через фильеру или формовальную матрицу 114. Расплавленное стекло 112 протягивается через многочисленные миниатюрные отверстия фильеры или формовальной матрицы 114, чтобы создавать тянутые элементарные стекловолокна 102 в числе от 800 до 1200. Стекловолокна 102, покидая фильеру или формовальную матрицу 114, существенно отвердевают, чтобы увеличивать свой модуль упругости на растяжение.

[0020] Аппликатор 116 для шлихтования наносит пластичную шлихтующую композицию (шлихтовку) 118 на волокна 102, предпочтительно промывкой. До того, как шлихтующее вещество сможет высохнуть, покрытые шлихтующим веществом (шлихтовкой) волокна 102 собираются вместе бок о бок без скручивания и без взаимного связывания друг с другом. После нанесения шлихтующего вещества волокна, собранные вместе в прядь, наматываются на рукав, расположенный на натяжном приспособлении (намоточной машине), чтобы создавать формовочную пачку (навои). Навои затем высушиваются и отверждаются в печи для удаления избытка воды и обеспечения пленкообразования шлихтующего вещества, необходимого для дальнейших операций обработки. Вязкая шлихтующая композиция 118 высушивается, чтобы связывать волокна 102 вместе и образовывать покрытую шлихтующим веществом (шлихтовкой) некрученую нить 104. После формования навои содержат избыточную воду и высушиваются, и особенно когда некрученые, навои должны быть сухими.

[0021] Шлихтующая композиция (шлихтовка) 118 прилипает к волокнам 102, чтобы создавать связь между стеклом и покрытием 122, наносимым методом экструзии, которое должно наноситься на некрученую нить 104. Шлихтующая композиция 118 прилипает к волокнам 102, и волокна 102 прилипают друг к другу бок о бок, чтобы предоставлять шлихтованную некрученую нить 104. Шлихтованная нить 104 относится к нити, имеющей волокна 102 со шлихтующей композицией 118, покрывающей волокна 102 и склеивающей их друг с другом. Некрученая нить 104 относится к волокнам 102, имеющим нулевую крутку, т.е. некрученым и невзаимосвязанным, и склеенным вместе вязкой шлихтующей композицией 118.

[0022] Предпочтительно, шлихтующая композиция 118 становится менее вязкой в расплавленной термопластичной смоле, включая, но не ограничиваясь ими, полиэтилен, изотактический или синдиотактический полипропилен, полиэфир, этиленпропиленовые сополимеры других олефиновых волокон, нейлон, поливинилхлорид, сополимер полибутилена и пропилена, этиленпропиленовый каучук (EPR), термопластичный полиолефиновый каучук (TBR), поливинилиденхлорид (SARAN.RTM) или этилен пропилен диен мономер (EPDM).

[0023] Фиг.1 раскрывает устройство 119 совместной экструзии, имеющее поперечную экструзионную головку 124 и матричный узел 126 для пропитки и непрерывного покрытия некрученой нити 104 расплавленной термопластичной смолой 122. Шлихтованная нить 104 непрерывно поперечно подается в поперечную экструзионную головку 124. Шлихтованная нить 104 перемещается через поперечный проход 128, затем концентрически через матричную полость 130 в матричный узел 26 и экструдируется через выходное отверстие 132 матричного узла 126. Фиг.1 раскрывает шлихтованную нить 104, непосредственно подаваемую в поперечную экструзионную головку 124 и матричный узел 126 после нанесения шлихтующей композиции 118. В качестве альтернативы шлихтованная нить 104 наматывается на поточную катушку и фасуется в навой для отгрузки и транспортировки. Шлихтованная нить 104 в навое известна как навой. Навой разматывается, т.е. сматывается с навоя, и непрерывно поперечно подается на поперечную экструзионную головку 124. Навой подается через поперечный проход 128, затем концентрически через матричную полость 130 в матричном узле 26 и экструдируется через выходное отверстие 132 матричного узла 126.

[0024] Поперечный проход 128 протягивается через конец 134, имеющий форму усеченного конуса, поперечной экструзионной головки 124, где проход 128 окружен концентрической камерой 136, наполненной расплавленной термопластической смолой 122 под давлением. Расплавленная термопластическая смола 122 под давлением заполняет камеру 136 и окружает концентрический поперечный конец 134. Камера 136 сообщается с загрузочной трубкой 138, в которую непрерывно подается расплавленная термопластичная смола 122 под давлением из экструдера 200, Фиг.2. Экструдер 200 имеет входной бункер 202, в который непрерывно подаются плавкие гранулы термопластичной смолы 122, которые нагреваются и направляются под давлением приводного винта в экструдере 200 в загрузочную трубку 138. Мотор 204 предоставляется, чтобы вращать приводной винт. Поперечный конец 134 и металлический материал, окружающий камеру 136, имеют повышенную температуру плавления расплавленной термопластичной смолы 122, чтобы поддерживать непрерывное течение расплава. После совместной экструзии армирующая нить 106 с покрытием, наносимым методом экструзии, перемещается через охлаждающее устройство 206 ниже по ходу от матричного узла 26. Охлаждающее устройство 206 имеет ряд сопел 208 для распыления охлаждающей воды внутрь охлаждающего устройства 206. Другие подробности устройства 100 описываются в US 5,451,355.

[0025] Посредством этой особенной внутренней конструкции, когда нить 104 в матричной полости 130 соприкасается с расплавленной термопластичной смолой 122 под давлением, при этом последняя распространяет равномерное радиальное давление по всему периметру нити 104, как только происходит соприкосновение. В результате все волокна 102 в нити 104 подвергаются одинаковому давлению.

[0026] Шлихтующая композиция 118 временно удерживает волокна 102 вместе, пока нить 104 подается через поперечную головку 124. Когда нить 104 подается вдоль матричной полости 130, шлихтующая композиция на волокнах 102 контактирует с окружающей расплавленной термопластичной смолой 122. Шлихтующая композиция 118 на волокнах 102 размягчается погружением в тепло и химическую композицию расплавленной термопластичной смолы 122 под давлением. Таким образом, шлихтующая композиция 118 становится вязкой и теряет свою прочность на растяжение. Волокна 102, которые удерживаются вязкой шлихтующей композицией 118, могут свободно двигаться, деформируя вязкую шлихтующую композицию 118. Шлихтующая композиция 118 становится вязкой, что освобождает волокна 102 для движения под радиальным давлением, прилагаемым к ним расплавленной термопластичной смолой 122, окружающей нить 104 и волокна 102. В результате шлихтующая композиция 118 становится вязкой в расплавленной термопластичной смоле 122, чтобы освобождать некрученые элементарные стекловолокна 102 для движения радиально внутрь нити 1-4 во время нахождения в расплавленной термопластичной смоле 122 под давлением, чтобы придавать некрученой нити 104 в значительной мере круглое поперечное сечение. По мере того как полость 130 постепенно сужается в направлении круглого выходного отверстия 132, соответствующее удельное давление возрастает радиально внутрь на некрученые элементарные стекловолокна 102, чтобы сдвигать их радиально внутрь, чтобы образовывать нить 104 с округлым или круглым поперечным сечением. Нить 104 с освобожденными элементарными стекловолокнами 102 и расплавленная термопластичная смола 122 совместно экструдируются подачей через круглое выходное отверстие 132. Расплавленная термопластичная смола 122 подается под давлением, тогда как нить 104 подается, например, тянущим усилием.

[0027] Выходное отверстие 132 создается с круглым отверстием, чтобы распределять равномерное давление расплавленной термопластичной смолы 122 по поверхности нити 104, и имеет такой размер, чтобы наносить равномерно тонкое покрытие термопластичной смолы 122, окружающее некрученую нить 104. Нить 104 имеет в значительной мере круглое поперечное сечение, полученное перемещением освобожденных элементарных стекловолокон 102 под радиальным давлением, приложенным расплавленной термопластичной смолой 122, которая сама находится под давлением. После выхода из выходного отверстия 132 получается армирующая нить 104 с покрытием, наносимым методом экструзии. Нить 104 является некрученой и имеет некрученые элементарные стекловолокна 102. Некрученые элементарные стекловолокна 102 собираются вместе, чтобы обеспечивать нити 104 в значительной мере круглое поперечное сечение. Смола образует равномерно распределенное тонкое покрытие 122, наносимое методом экструзии, на нити 104. Согласно одному варианту осуществления изобретения поверхность шлихтованной нити 104 может нагреваться перед поперечной подачей в устройство 119 совместной экструзии. Поверхность шлихтованной нити 104 нагревается до температуры плавления или немного выше температуры плавления любого из: шлихтующей композиции, шлихтующей композиции, включающей пленкообразующую композицию, или расплавленной термопластичной смолы 122.

[0028] Фиг.1 раскрывает шлихтованную нить 104, в качестве альтернативы, - навой, подаваемую непрерывно через печь 140 предварительного нагрева. Некрученая нить производится с более высокой скоростью производства по сравнению с крученой нитью. В качестве преимущественного результата более высокая скорость производства позволяет осуществлять нанесение покрытие методом экструзии на некрученую нить с соответствующей более высокой скоростью производства. Вариант осуществления изобретения преимущественно использует некрученые нити на высокой рабочей скорости. Крученые нити могут использоваться технологическим шагом раскручивания крученых нитей на высокой рабочей скорости.

Пример

[0029] Навои некрученых волокон Е-стекла 33 текс (9-микронные волокна) были изготовлены при помощи устройства на Фиг.1 и 2 и были покрыты различными неадгезивными шлихтующими композициями: номера компонентов: Т61 (крахмалистое органическое вяжущее); 5339 (шлихтующее вещество без крахмала, состоящее из модифицированного пропилена с малеиновым ангидридом в качестве пленкообразующего и амино силана); 5251 (крахмалистое органическое шлихтующее вещество с активаторами склеивания для покрытия ПВХ-пластизолем); TD37 (шлихтующее вещество без крахмала с пленкообразующим, имеющим точку плавления около 40-50°C), которые поставляется на рынок компанией Vetrotex France S.А., Шамбери, Франция. Волокна были соединены вместе, бок о бок, без скручивания и без взаимосвязи, для получения некрученой шлихтованной нити. Шлихтованная нить имеет случайные размерности поперечного сечения, обеспечиваемые расположенными бок о бок волокнами.

[0030] Различные образцы шлихтованной нити были совместно экстру дированы с композицией термопластичной смолы заполненной поливинилхлоридной смолы согласно следующим параметрам производства, а именно:

Навой: 33 текс (9-микронные волокна)

Разновидности шлихтующей композиции для соответствующих образцов: Т61 (среднее содержание шлихтующего вещества, наносимое на волокна: 1,00%); 5339 (содержание шлихтующего вещества, наносимое на волокна, в диапазоне от 0,4% до 1,00%); 5251 (среднее содержание шлихтующего вещества, наносимое на волокно: 0,85%); TD37 шлихтующее вещество TD37 включает пленкообразующую композицию и имеет температуру плавления в диапазоне 40-50°C (среднее содержание шлихтующего вещества, наносимое на волокна: 0,60%). Другие пленкообразующие композиции доступны с другими диапазонами температуры плавления, например, предпочтительный диапазон температуры плавления 30-140°C и наиболее предпочтительный диапазон температуры плавления 40-60°C. Шлихтующее вещество TD37 имеет температуру плавления в наиболее предпочтительном диапазоне температуры плавления.

покровная композиция: заполненная ПВХ смола

привес при пропитке (DPU) для соответствующих образцов: 140%; 170%; 230%

диапазон скорости совместной экструзии: 800-1000 м/мин

диапазон температуры обработки: 187,8-193,3°C (370-380°F)

давление экструдера: 1900-2000 фунтов на квадратный дюйм

температура печи предварительного нагрева для соответствующих образцов: внешняя; 320°C (600°F)); 540°C (1000°F)); 700°C (1300°F). Поверхность стеклонити нагревается до температуры плавления или немного выше температуры плавления одной из шлихтующих композиций, шлихтующей композиции, включающей образующую композицию расплава, или экструзионного покрытия до шагов экструзионного процесса.

[0031] Фиг.3 представляет собой изображения округлости поперечного сечения нити и округлости смоляного покрытия TD37, произведенных при различных значениях DPU Примера и различных температурах предварительного нагревателя Примера. Шлихтующее вещество TD37 содержит пленкообразующее, имеющее температуру плавления в диапазоне 40-50°C. Поперечные сечения указывают на то, что округлость поперечного сечения нити улучшается с нагреванием до значений температуры выше 540°C (1000°F). Поперечные сечения указывают, что округлость смоляного покрытия улучшается с более высокими значениями DPU.

[0032] Фиг.4 представляет собой изображения округлости поперечного сечения нити и округлости смоляного покрытия 5251, произведенных при различных значениях DPU и различных температурах предварительного нагревателя. Поперечные сечения указывают, что округлость поперечного сечения нити улучшается с нагреванием до значений температуры выше 540°C (1000°F). Поперечные сечения и указывают, что округлость смоляного покрытия улучшается с более высокими значениями DPU. Температуры на Фиг.4 являются температурными режимами предварительного нагревателя. Когда нить движется со скоростью 800-1000 м/мин, время пребывания в предварительном нагревателе составляет от 0,1 до 0,09 секунд. В связи со временем пребывания температура предварительного нагревателя должна устанавливаться достаточно высоко, чтобы фактически достичь температуры, которая позволяет плавиться шлихтующему веществу. Если предварительный нагреватель был бы длиннее или нить двигалась бы медленнее, температурный режим предварительного нагревателя пришлось бы уменьшать. Неожиданный результат достигается сбалансированным регулированием скорости нити в предварительном нагревателе, длины предварительного нагревателя, температуры плавления шлихтующего вещества и температуры предварительного нагревателя, чтобы достичь следующего:

[0033] 1) расплавленной шлихтовки, шлихтующего вещества, которое освобождает элементарные стекловолокна навоя, так что они могут двигаться (собираться) под давлением поперечины.

[0034] 2) теплой нити, которая позволяет смоле в поперечине проникать и лучше прилипать к внешним поверхностям волокон на внешнем крае или внешней поверхности связки нити.

[0035] Это описание иллюстративных вариантов осуществления предназначено для прочтения вместе с соответствующими графическими материалами, которые должны рассматриваться как часть всего описания. В описании соответствующие термины, такие как «нижний», «верхний», «горизонтальный», «вертикальный», «выше», «ниже», «наверху», «внизу», «верх» и «низ», равно как и их производные (например, «горизонтально», «вниз», «вверх», и т.п.), следует понимать как относящиеся к ориентации, описанной в данном случае или показанной на рассматриваемой фигуре. Эти соответствующие термины используются для удобства описания и не требуют, чтобы устройство создавалось или применялось в конкретной ориентации. Термины, касающиеся приспособлений, соединения и подобного, такие как «соединенный» и «взаимосвязанный», касаются связей, где конструкции закрепляются или прикрепляются друг к другу или непосредственно, или же опосредованно при помощи промежуточных конструкций, равно как движущихся, так и неподвижных приспособлений или связей, если только явно не описано иное.

[0036] Патенты и заявки на патенты, на которые есть ссылки в этом документе, включаются в него во всей своей полноте. Хотя изобретение было описано на примерах иллюстративных вариантов изображения, оно не ограничивается ими. Формулу изобретения следует рассматривать широко, чтобы включать другие разновидности и варианты осуществления изобретения, которые могут быть осуществлены специалистами в данной области техники, не выходя за объем изобретения.

Реферат

Данное изобретение предоставляет некрученую нить и армирующую нить с покрытием, наносимым методом экструзии, и способы их производства путем покрытия некрученых элементарных стекловолокон шлихтующей композицией и соединения волокон вместе бок о бок, чтобы предоставлять шлихтованную некрученую нить, где шлихтующая композиция становится пластичной в расплавленной термопластичной смоле, чтобы освобождать некрученые элементарные стекловолокна для движения радиально внутрь, во время пребывания в расплавленной термопластичной смоле, чтобы обеспечивать некрученую нить в значительной мере круглым поперечным сечением, подходящим для покрытия, наносимого методом экструзии, расплавленной термопластичной смолой. 4 н. и 9 з.п. ф-лы, 4 ил.

Формула

покрытие некрученых стекловолокон шлихтующей композицией и соединение волокон вместе бок о бок с получением шлихтованной некрученой нити, где шлихтующая композиция становится пластичной в расплавленной термопластичной смоле, для освобождения некрученых элементарных стекловолокон для движения в сторону их длин в расплавленной термопластичной смоле, и получение некрученной нити в значительной мере с круглым поперечным сечением, подходящим для совместной экструзии.

некрученые элементарные стекловолокна в некрученой нити, имеющей в значительной мере круглое поперечное сечение; и

равномерно распределенное тонкое покрытие из термопластичной смолы на некрученой нити.

шлихтующую композицию на некрученых стекловолокнах, где шлихтующая композиция размягчается и становится пластичной в расплавленной термопластичной смоле, для освобождения волокон для движения радиально внутрь некрученой нити, чтобы придавать некрученой нити в значительной мере круглое поперечное сечение.

покрытие некрученых элементарных стекловолокон шлихтующей композицией и соединение волокон вместе бок о бок с получением шлихтованной некрученой нити;

распределение расплавленной термопластичной смолы вокруг шлихтованной некрученой нити перед совместной экструзией, где шлихтующая композиция становится пластичной в расплавленной термопластичной смоле, для освобождения некрученых элементарных стекловолокон для движения в расплавленной термопластичной смоле и радиально внутрь нити в расплавленной термопластичной смоле; и

совместную экструзию некрученой нити и расплавленной термопластичной смолы для движения некрученых элементарных стекловолокон в сторону их длин в расплавленной термопластичной смоле и придания некрученой нити в значительной мере круглого поперечного сечения, где нить является некрученой и покрывается равномерным тонким покрытием из термопластичной смолы.

соединение шлихтующей композиции с пленкообразующей композицией; и

нагревание поверхности некрученой нити по крайней мере до температуры плавления шлихтующей композиции с пленкообразующей композицией перед распределением расплавленной термопластичной смолы вокруг некрученой нити.

упаковку шлихтованной нити с получением навоя; и

распределение расплавленной термопластичной смолы вокруг шлихтованной некрученой нити перед совместной экструзией.

некрученые элементарные стекловолокна в некрученой нити; и

равномерно распределенное тонкое покрытие из термопластичной смолы на некрученой нити; указанное покрытие содержит неадгезивную шлихтующую композицию, соединенную с расплавленной термопластичной смолой, где неадгезивное шлихтующее вещество освобождает некрученые элементарные стекловолокна для движения в расплавленной термопластичной смоле, чтобы образовывать некрученую нить в значительной мере с круглым поперечным сечением.

Документы, цитированные в отчёте о поиске

Способ получения стеклянных нитей, покрытых термоплавкой смазкой, и полученные продукты

Комментарии