Нецилиндрические филаменты для использования в экструзионных цифровых системах изготовления - RU2514831C2

Код документа: RU2514831C2

Чертежи

Описание

Уровень техники

Настоящее раскрытие относится к прямым цифровым системам изготовления для изготовления трехмерных (3D) моделей. В частности, настоящее изобретение относится к расходным материалам, например моделирующим и опорным материалам, для использования в экструзионных цифровых системах изготовления.

Экструзионная цифровая система изготовления (например, системы моделирования расплавленным осаждением, разработанные Stratasys, Inc., Eden Prairie, MN) используется для изготовления 3D модели из цифрового представления 3D модели послойным образом экструзией текучего расходного моделирующего материала. Моделирующий материал экструдируется через экструзионный наконечник, удерживаемый экструзионной головкой, и осаждается в виде последовательностей трасс на подложке в плоскости x-y. Экструдированный моделирующий материал плавится для предварительного осаждения моделирующего материала и твердеет в результате падения температуры. Далее положение экструзионной головки относительно подложки получает приращение вдоль оси z (перпендикулярной плоскости x-y), и далее этот процесс повторяется для образования 3D модели, сходной с цифровым представлением.

Перемещение экструзионной головки относительно подложки выполняется под управлением компьютера в соответствии с данными изготовления, которые представляют 3D модель. Данные изготовления получают изначальным разделением цифрового представления 3D модели на множественные горизонтальные разделенные слои. Далее, для каждого разделенного слоя главный компьютер создает маршрут изготовления для осаждения трасс моделирующего материала для образования 3D модели.

При изготовлении 3D моделей осаждением слоев моделирующего материала, поддерживающие слои или структуры обычно изготавливаются под нависающими участками или в полостях объектов, находящихся в процессе изготовления, которые не поддерживаются самим моделирующим материалом. Опорная структура может быть изготовлена с использованием тех же технологий осаждения, с помощью которых моделирующий материал осаждается. Главный компьютер создает дополнительную геометрию, действующую в качестве опорной структуры для нависающих сегментов или сегментов свободного пространства образуемой 3D модели. Расходный опорный материал далее осаждается из второго сопла в соответствии с созданной геометрией во время процесса изготовления. Опорный материал прилипает к моделирующему материалу во время изготовления и является удаляемым из готовой 3D модели при завершении процесса изготовления.

Раскрытие изобретения

Первый аспект настоящего раскрытия относится к расходному материалу для использования в экструзионной цифровой системе изготовления. Расходный материал имеет длину и профиль поперечного сечения по меньшей мере участка длины, который является осесимметричным. Профиль поперечного сечения сконфигурирован для обеспечения времени реакции с помощью нецилиндрического ожижителя экструзионной цифровой системы изготовления, которое быстрее (например, по меньшей мере на 50%) времени реакции, достигаемого цилиндрическим филаментом в цилиндрическом ожижителе для той же термически ограниченной максимально объемной скорости потока.

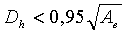

Другой аспект настоящего раскрытия относится к расходному материалу для использования в экструзионной цифровой системе изготовления, причем расходный материал имеет состав, содержащий по меньшей мере один материал, обладающий аморфными свойствами. Расходный материал также имеет нецилиндрическую геометрию, которая содержит длину и профиль поперечного сечения по меньшей мере участка длины. Профиль поперечного сечения конфигурирован для совмещения с нецилиндрическим ожижителем экструзионной цифровой системы изготовления, имеющим входную площадь Ае поперечного сечения и гидравлический диаметр Dh, причем полифенилсульфон.

Другой аспект настоящего раскрытия относится к способу изготовления расходных материалов для использования в экструзионных цифровых системах изготовления. Способ включает в себя этап, на котором обеспечивают лист, имеющий толщину и состав, содержащий по меньшей мере один термопластичный материал. Способ также включает в себя этап, на котором разрезают лист на множество нецилиндрических филаментов, причем по меньшей мере один из множества нецилиндрических филаментов имеет длину и профиль поперечного сечения по меньшей мере участка этой длины. Профиль поперечного сечения сконфигурирован для совмещения с нецилиндрическим ожижителем экструзионной цифровой системы изготовления, имеющим входную площадь Аеи гидравлический диаметр Dh, причем

Краткое описание чертежей

Фиг.1 - вид спереди экструзионной цифровой системы изготовления для изготовления 3D моделей и опорных структур из нецилиндрических филаментов моделирующих и опорных материалов.

Фиг.2 - вид в перспективе ленточного филамента, который является нецилиндрическим филаментом, имеющим прямоугольный профиль поперечного сечения.

Фиг.3 - вид в разрезе 3-3, взятом на Фиг.2, иллюстрирующий профиль поперечного сечения ленточного филамента.

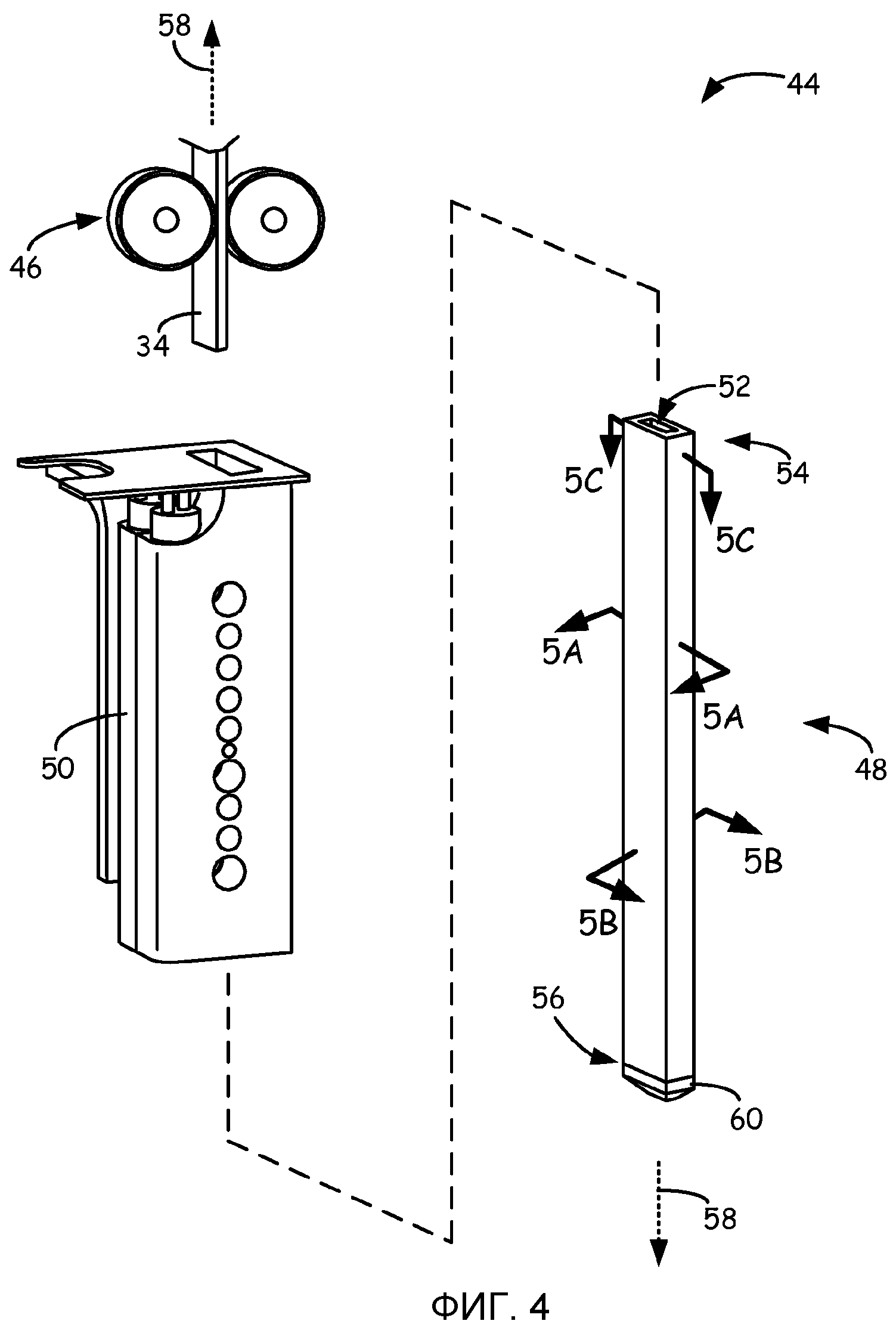

Фиг.4 - вид с разнесением элементов в перспективе подузла экструзионной головки экструзионной цифровой системы изготовления при использовании ленточного филамента, причем подузел экструзионной головки включает в себя прямоугольный ожижитель.

Фиг.5А - вид в разрезе 5А-5А, взятом на Фиг.4, иллюстрирующий ленточный филамент, экструдированный через прямоугольный ожижитель.

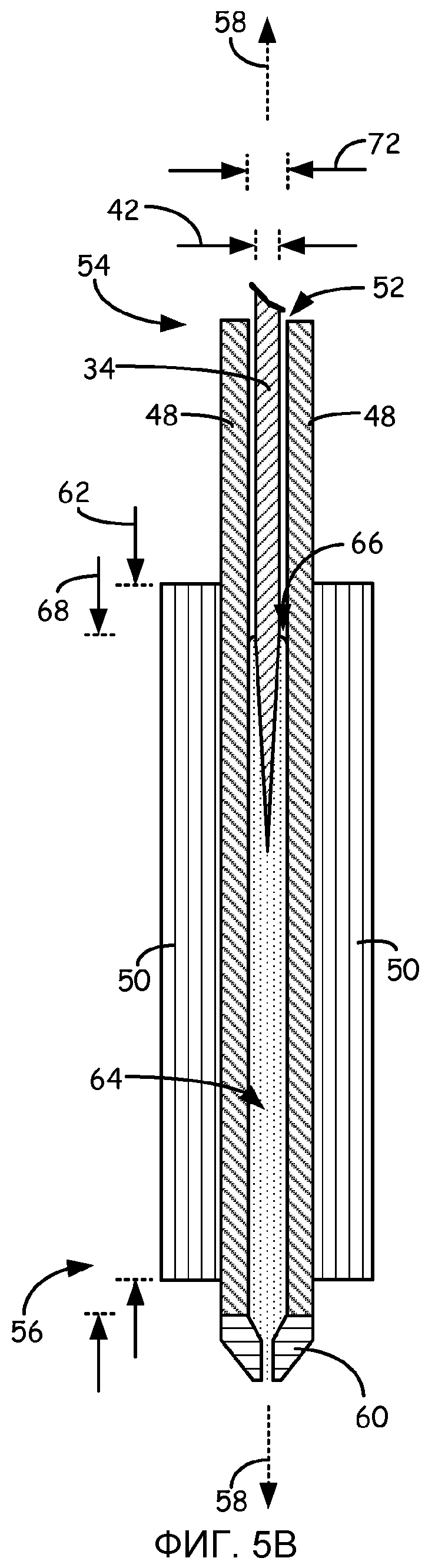

Фиг.5В - вид в разрезе 5В-5В, взятом на Фиг.4, дополнительно иллюстрирующий ленточный филамент, экструдированный через прямоугольный ожижитель.

Фиг.5С - вид в разрезе 5С-5С, взятом на Фиг.4, иллюстрирующий впускной профиль поперечного сечения прямоугольного ожижителя.

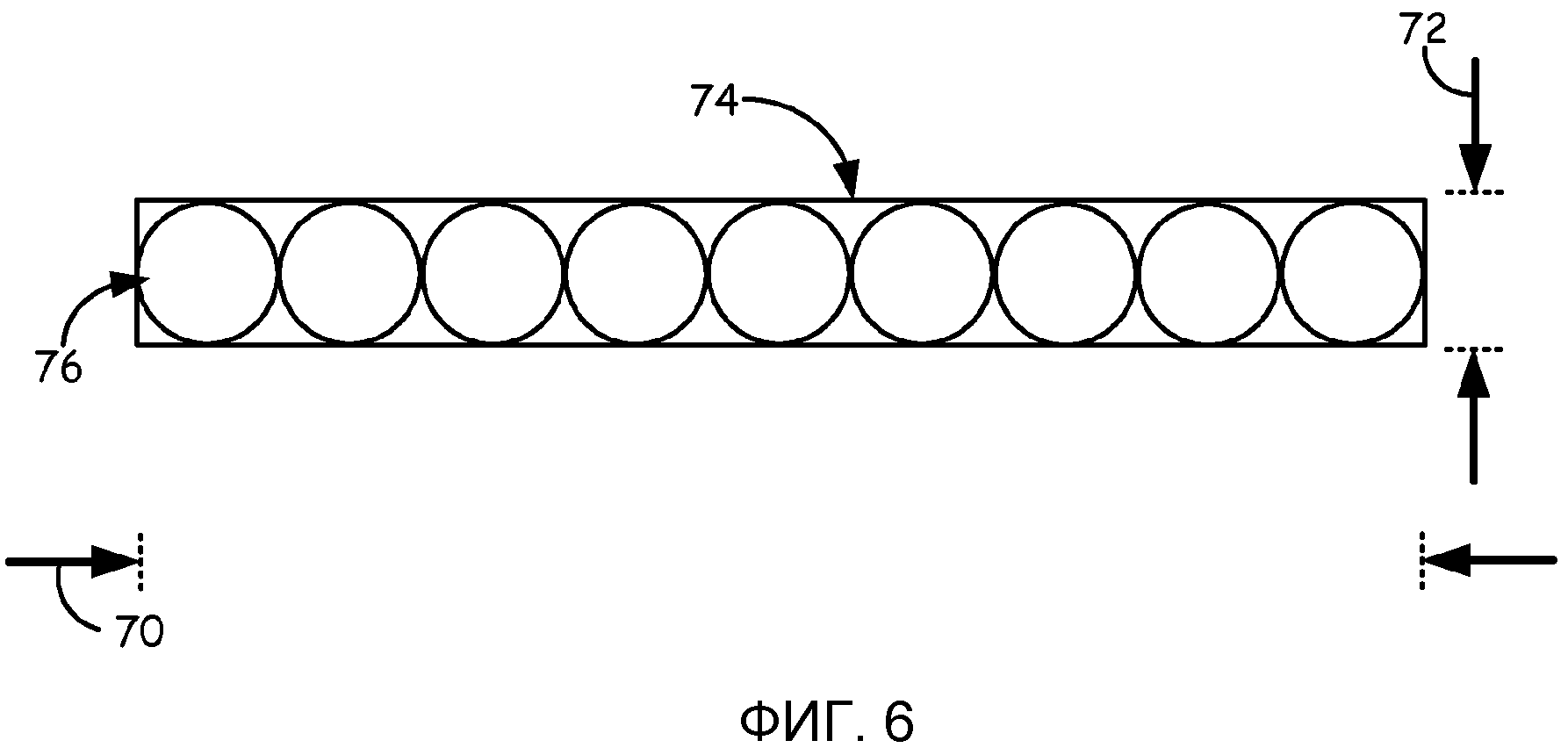

Фиг.6 - схематичная иллюстрация множества цилиндрических ожижителей, наложенных поверх прямоугольного ожижителя.

Фиг.7 - блок-схема способа формирования ленточных филаментов.

Фиг.8 - вид в перспективе экструдированного листа, используемого для образования ленточных филаментов.

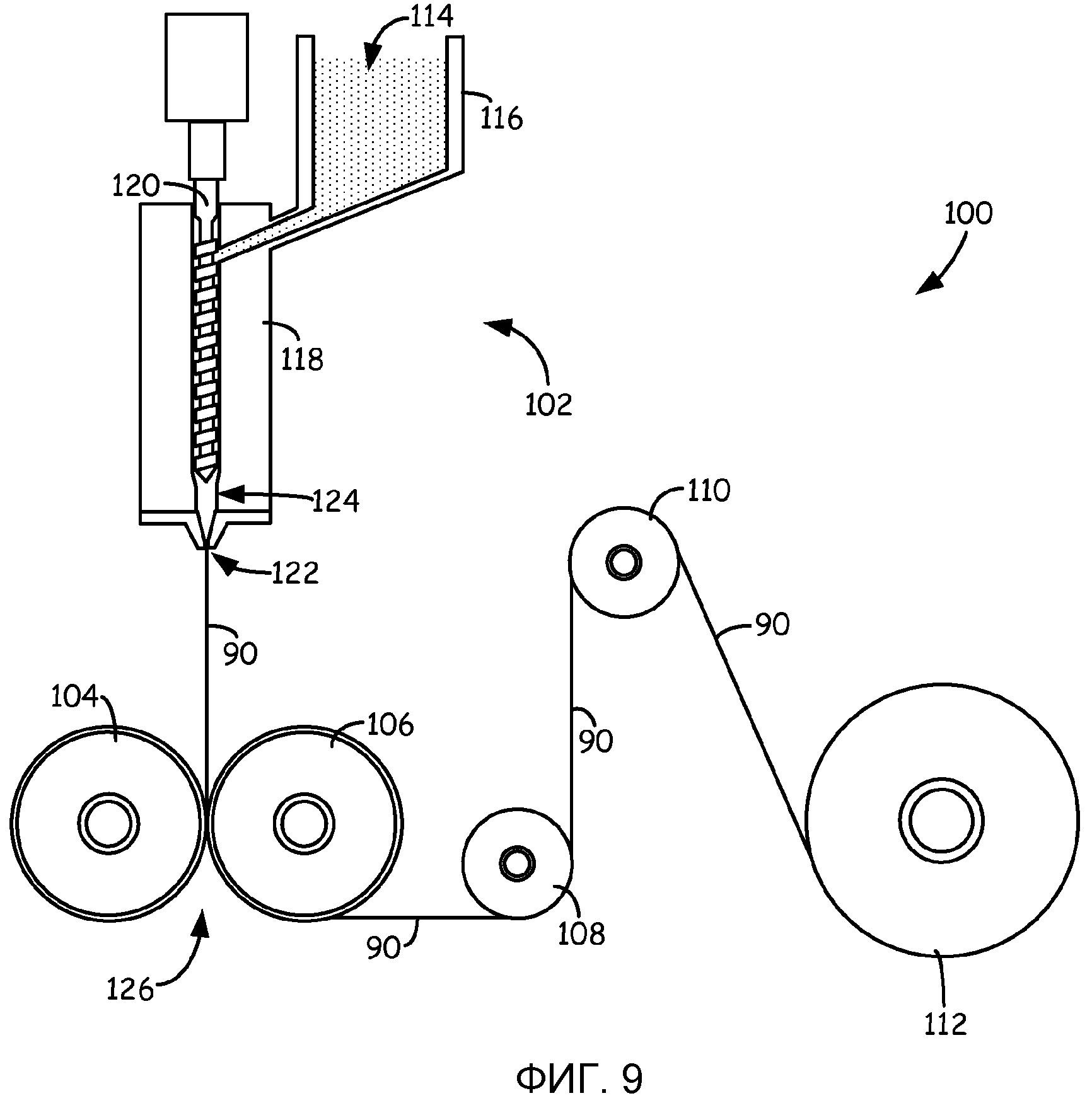

Фиг.9 - схематичная иллюстрация системы изготовления листа экструзией для образования экструдированного листа.

Фиг.10 - схематичная иллюстрация системы изготовления филаментов для образования ленточных филаментов из экструдированных листов.

Фиг.11 - альтернативный вид в перспективе разреза 3-3, взятого на Фиг.2, иллюстрирующий первый альтернативный ленточный филамент, имеющий одну слоистую поверхность.

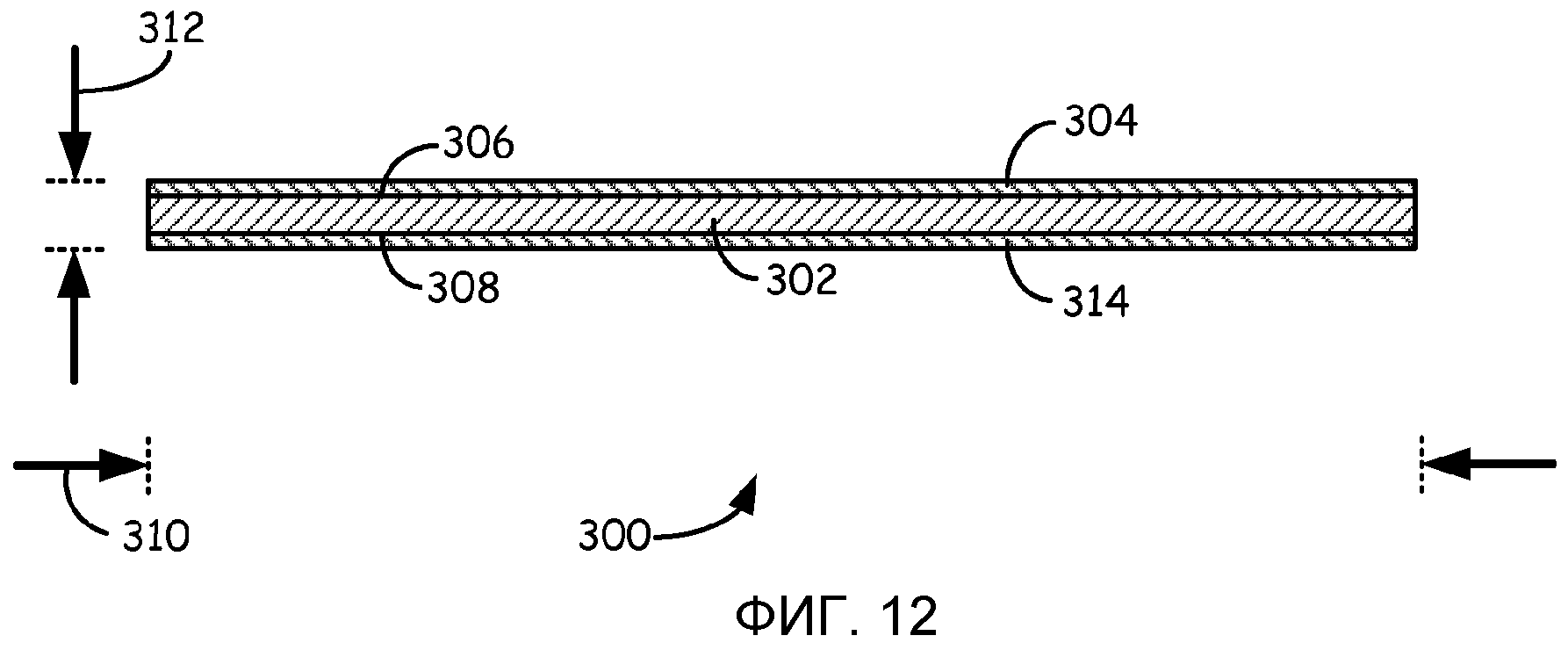

Фиг.12 - альтернативный вид в перспективе разреза 3-3, взятого на Фиг.2, иллюстрирующий второй альтернативный ленточный филамент, имеющий две слоистые поверхности.

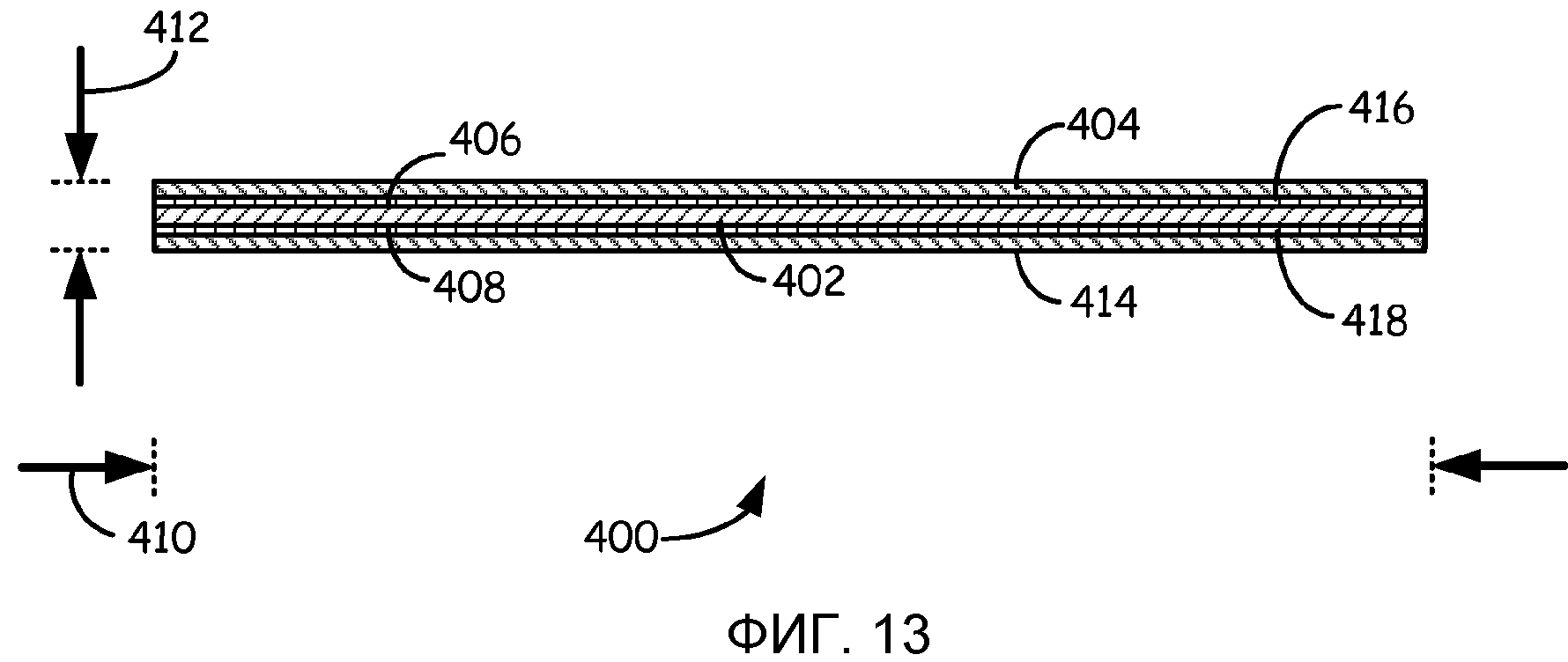

Фиг.13 - альтернативный вид в перспективе разреза 3-3, взятого на Фиг.2, иллюстрирующий третий альтернативный ленточный филамент, имеющий две слоистые поверхности с множеством слоев.

Детальное описание

Настоящее раскрытие направлено на нецилиндрические филаменты моделирующего и опорного материалов для использования в экструзионных цифровых системах изготовления и способы и системы для изготовления нецилиндрических филаментов. Как обсуждается ниже, нецилиндрические филаменты представляют собой расходные материалы, способные плавиться и экструдироваться из нецилиндрических ожижителей с уменьшенным временем реакции по сравнению с цилиндрическими филаментами, расплавляемыми и экструдированными из цилиндрических ожижителей с такими же объемными скоростями потока. Это благоприятно для улучшения точностей осаждения и уменьшения времени изготовления, тем самым увеличивая эффективность процесса изготовления 3D моделей и соответствующих опорных структур.

Используемое здесь выражение «нецилиндрический филамент» относится к филаменту моделирующего и опорного материала, имеющему профиль поперечного сечения, который является нецилиндрическим (например, прямоугольный профиль поперечного сечения). Это отличает его от «цилиндрического филамента», который имеет профиль поперечного сечения, который является круглым. Соответственно, используемое здесь выражение «нецилиндрический ожижитель» относится к ожижителю, имеющему канал с профилем поперечного сечения, который является нецилиндрическим (например, прямоугольным или дугообразным профилем поперечного сечения) для приема нецилиндрического филамента. Это отличает его от «цилиндрического ожижителя», который имеет канал с профилем поперечного сечения, который является круглым для приема цилиндрического филамента.

Фиг.1 представляет собой вид спереди системы 10, которая представляет собой экструзионную цифровую систему изготовления, которая включает в себя камеру 12 изготовления, плиту 14, балку 16, экструзионную головку 18 и источники 20 и 22 питания, причем экструзионная головка 18 выполнена с возможностью принимать и плавить последовательные участки нецилиндрических филаментов (не показаны на Фиг.1) во время операции изготовления с помощью системы 10. Подходящие экструзионные цифровые системы изготовления для системы 10 включают системы моделирования расплавленным осаждением, разработанные Stratasys, Inc., Eden Prairie, MN.

Камера 12 изготовления представляет собой закрытую среду, которая содержит плиту 14, балку 16 и экструзионную головку 18 для создания 3D модели (называемой 3D моделью 24) и соответствующей опорной структуры (называемой опорной структурой 26). Плита 14 представляет собой платформу, на которой изготавливаются 3D модель 24 и опорная структура 26, и перемещается вдоль вертикальной оси z, основываясь на сигналах, обеспеченных управляемым компьютером контроллером (называемым контроллером 28). Балка 16 представляет собой систему направляющих рельс, выполненную с возможностью перемещать экструзионную головку 18 в горизонтальной плоскости x-y в пределах камеры 12 изготовления, основываясь на сигналах, обеспеченных контроллером 28. Горизонтальная плоскость x-y представляет собой плоскость, определяемую осью x и осью y (не показаны на Фиг.1), где ось x, ось y и ось z ортогональны друг другу. В альтернативном варианте выполнения плита 14 может быть выполнена с возможностью перемещаться в горизонтальной плоскости x-y в пределах камеры 12 изготовления, и экструзионная головка 18 может быть выполнена с возможностью перемещаться вдоль оси z. Другие подобные конструкции также могут быть использованы так, что одна или обе из плиты 14 и экструзионной головки 18 являются подвижными относительно друг друга.

Экструзионная головка 18 поддерживается балкой 16 для изготовления 3D модели 24 и опорной структуры 26 на плите 14 послойным образом, основываясь на сигналах, обеспеченных контроллером 30. Экструзионная головка 18 включает в себя пару нецилиндрических ожижителей (не показаны на Фиг.1), причем первый нецилиндрический ожижитель выполнен с возможностью принимать и плавить последовательные участки нецилиндрического филамента моделирующего материала, и второй нецилиндрический ожижитель выполнен с возможностью принимать и плавить последовательные участки нецилиндрического филамента опорного материала.

Нецилиндрический филамент моделирующего материала может быть подан в экструзионную головку 18 от источника 20 питания по маршруту 30. Подобным образом, нецилиндрический филамент опорного материала может быть подан в экструзионную головку от источника 22 питания по маршруту 32. Система 10 также может включать в себя дополнительные приводные механизмы (не показаны), выполненные с возможностью содействовать подаче нецилиндрических филаментов от источников 20 и 22 питания в экструзионную головку 18. Источники 20 и 22 питания представляют собой источники (например, намотанные контейнеры) для нецилиндрических филаментов, и целесообразно удерживаются в положении, удаленном от камеры 12 изготовления. Подходящие узлы для источников 20 и 22 питания раскрыты в патенте США № 6923634, Swanson и др.; патенте США № 7122246, Comb и др.; и публикации заявки на патент США 2010/0096485 и 2010/0096489, Taatjes и др.

Во время операции изготовления балка 16 перемещает экструзионную головку 18 в горизонтальной плоскости x-y внутри камеры 12 изготовления, при этом нецилиндрические филаменты подаются в экструзионную головку 18. Экструзионная головка 18 термически плавит последовательные участки принятого филамента моделирующего материала, тем самым позволяя расплавленному материалу экструдироваться для изготовления 3D модели 24. Подобным образом, экструзионная головка 18 термически плавит последовательные участки ленточного филамента опорного материала, тем самым позволяя экструдировать расплавленный материал для изготовления опорной структуры 26. Подобным образом, экструзионная головка 18 термически плавит последовательные участки филамента опорного материала, тем самым позволяя экструдировать расплавленный материал для изготовления опорной структуры 26. Каждый из задних нерасплавленных участков нецилиндрических филаментов может функционировать как поршень с вязкостно-нагнетательным воздействием для экструзии расплавленного материала из соответственных ожижителей экструзионной головки 18.

Экструдированные моделирующий и опорный материалы осаждают на плиту 14 для изготовления 3D модели 24 и опорной структуры 26, используя слоевую аддитивную технологию. Опорная структура 26 целесообразно осаждается с возможностью обеспечения вертикальной опоры вдоль оси z для нависающих областей слоев 3D модели 24. После завершения операции изготовления получившаяся модель 3D 24/опорная структура 26 может быть удалена из камеры 12 изготовления, и опорная структура 26 может быть отделена от 3D модели 24.

Как обсуждается ниже, профили поперечного сечения нецилиндрических филаментов и ожижителей позволяют плавить и экструдировать нецилиндрические филаменты из экструзионной головки 18 с уменьшенным временем реакции по сравнению с цилиндрическими филаментами и ожижителями. Это увеличивает эффективность процесса в системе 10 для изготовления 3D модели 24 и опорной структуры 26. Например, уменьшенное время реакции может увеличивать точность положений запуска и остановки для осаждаемых трасс моделирующего и опорного материалов. Во время операции изготовления для образования слоя 3D модели (например, 3D модели 24), экструзионная головка (например, экструзионная головка 18) перемещается в горизонтальной плоскости x-y и осаждает расплавленный моделирующий материал. После завершения данной конфигурации осаждения, экструзионная головка останавливает осаждение моделирующего материала. Оно завершается удержанием филамента от подачи в ожижитель экструзионной головки, тем самым прекращая вязкостно-нагнетательное воздействие филамента.

Однако время реакции от момента, когда экструзионная головка останавливает погружение филамента в ожижитель и до момента, когда моделирующий материал по существу останавливает экструзию из экструзионной головки, не является мгновенным. Наоборот, существует задержка, которая основана на таких параметрах, как термические свойства ожижителя, состав филамента и, как обсуждается ниже, профиль поперечного сечения канала филамента и ожижителя. Подобным образом, также существует задержка времени реакции, связанная с переходом из состояния нулевого потока в состояние стабильного потока. Ожижители и филаменты, которые требуют большое время реакции, увеличивают эти задержки, тем самым потенциально уменьшая точность осаждения. Уменьшение времени реакции, однако, может улучшать эстетическое и конструкторское качества полученной 3D модели особенно при изготовлении 3D моделей, содержащих высококачественные признаки.

Например, уменьшенное время реакции для системы 10 может регулировать ускорение балки 16 в соответствующих положениях вблизи положений запуска и остановки осаждения. Это может повышать способность закрытия трещин каждого слоя, что может повышать качество детали. Дополнительно, время реакции определяет, насколько балка 16 может быть отклонена от постоянной тангенциальной скорости, когда балка 16 перемещается под углом в плоскости x-y. В результате, уменьшенное время реакции позволяет экструзионной головке 18 достигать больших ускорений и замедлений на повороте. Это может уменьшать время изготовления, требуемое для изготовления 3D моделей и опорных структур приблизительно таким же образом, как при поворачивании гоночного автомобиля, что является важными для уменьшения времени гонки.

Для простоты обсуждения следующее далее раскрытие представлено со ссылкой на нецилиндрический филамент, имеющий прямоугольный профиль поперечного сечения (называемый ленточным филаментом), и нецилиндрический ожижитель, имеющий соответствующий прямоугольный канал для приема ленточного филамента. Однако настоящее раскрытие также применимо к нецилиндрическим филаментам, имеющим множество различных профилей поперечного сечения, которые уменьшают время реакции по сравнению с цилиндрическими филаментами.

Фиг.2 представляет собой вид в перспективе ленточного филамента 34, который представляет собой нецилиндрический филамент, имеющий прямоугольный профиль поперечного сечения и включает в себя длину 36. Длина 36 является непрерывной длиной, которая может быть изменена в зависимости от количества ленточного филамента 34, оставшегося в источнике 20 или 22 питания (показанном на Фиг.1). Ленточный филамент 34 является целесообразно гибким вдоль длины 36, чтобы обеспечивать возможность ленточному филаменту 34 закрепляться в источниках 20 и 22 питания (например, наматываться на катушки) и подаваться через систему 10 (например, по маршрутам 30 и 32) без пластической деформации и разрушения. Например, в одном варианте выполнения ленточный филамент 44 целесообразно способен выдерживать упругие деформации, большие, чем t/r, где «t» представляет собой толщину поперечного сечения ленточного филамента 34 в плоскости изгиба (например, толщину 42, показанную на Фиг.3), а «r» представляет собой радиус изгиба (например, радиус изгиба в источнике 20 или 22 питания и/или радиус изгиба по маршруту 30 или 32).

Ленточный филамент 34 может быть изготовлен из множества экструдированных моделирующих и опорных материалов для соответствующего изготовления 3D модели 24 и опорной структуры 24 (показанных на Фиг.1). Подходящие моделирующие материалы для ленточного филамента 34 включают в себя полимерные и металлические материалы. В некоторых вариантах выполнения подходящие моделирующие материалы включают материалы, имеющие аморфные свойства, например термопластичные материалы, аморфные металлические материалы и их совокупности. Примеры подходящих термопластичных материалов для ленточного филамента 34 включают в себя сополимеры акрилонитрил-бутадиен-стирол (ABS), поликарбонаты, полисульфоны, полиэфирсульфоны, полиэфиримиды, аморфные полиамиды их модифицированные варианты (например, сополимеры ABS-M30), полистиролы и их смеси. Примеры подходящих аморфных металлических материалов включают материалы, раскрытые в публикации заявки на патент №2009/0263582, Batchelder и др.

Подходящие опорные материалы для ленточного филамента 34 включают в себя материалы, имеющие аморфные свойства (например, термопластичные материалы), и которые являются целесообразно удаляемыми от соответствующих моделирующих материалов после изготовления 3D модели и опорной структуры 26. Примеры подходящих опорных материалов для ленточного филамента 34 включают в себя водорастворимые опорные материалы, в торговом отношении доступные под торговыми обозначениями «WATERWORKS» и «SOLUBLE SUPPORTS» от Statasys, Inc., Eden Prairie, MN; отделяемые опорные материалы, в торговом отношении доступные под торговым обозначением «BASS» от Statasys, Inc., Eden Prairie, MN; и материалы, раскрытые в патенте США № 5503785, Crump и др.; патенте США № 6070107 и 6228923, Lombardi и др.; патенте США № 6790403, Priedeman и др.; и публикации заявки на патент США № 2010/0096072, Hopkins и др.

Состав ленточного филамента 34 также может включать в себя дополнительные добавки, например пластификаторы, реологические модификаторы, инертные наполнители, красители, стабилизаторы и их совокупности. Примеры подходящих дополнительных пластификаторов для использования в опорном материале включают диалкилфталаты, циклоалкилфталаты, бензил и арилфталаты, алкоксифталаты, алкил/арил фосфаты, полигликольэфиры, адипиновые эфиры, эфиры лимонной кислоты, эфиры глицерина и их совокупности. Примеры подходящих инертных наполнителей включают в себя карбонат кальция, карбонат магния, стеклянные шары, графит, углеродную сажу, углеродное волокно, стекловолокно, тальк, силикат кальция, слюду, алюминий, кремний, каолин, карбид кремния, композитные материалы (например, сферические и филаментный композитные материалы) и их совокупности. В вариантах выполнения, в которых состав включает в себя дополнительные добавки, примеры подходящих объединенных концентраций дополнительных добавок в составе находятся в диапазоне от около 1% по весу до около 10% по весу, причем особо подходящие концентрации находятся в пределах от около 1% по весу до около 5% по весу, основываясь на всем весе состава.

Ленточный филамент 34 также целесообразно проявляет физические свойства, которые позволяют использовать ленточный филамент 34 в качестве расходного материала в системе 10. В одном варианте выполнения состав ленточного филамента 34 является, по существу, однородным по всей его длине. Дополнительно, состав ленточного филамента 34 целесообразно проявляет температуру стеклования, которая является пригодной для использования в камере 12 изготовления. Примеры подходящих температур стеклования в атмосферном давлении для состава ленточного филамента 44 включают температуры около 80°С или более. В некоторых вариантах выполнения подходящие температуры стеклования включают около 100°С или более. В дополнительных вариантах выполнения подходящие температуры стеклования включают около 120°С или более.

Ленточный филамент 34 также целесообразно проявляет низкую прессуемость так, что его осевое сжатие не вызывает застревания ленточного филамента 34 внутри ожижителя. Примеры подходящих значений модулей Юнга для полимерных составов ленточного филамента 34 включают значения модулей около 0,2 ГПа или более, где значения моделей Юнга измеряются в соответствии с ASTM D638-8. В некоторых вариантах выполнения подходящие модули Юнга находятся в пределах от около 1,0 ГПа до около 5,0 ГПа. В дополнительных вариантах выполнения подходящие значения модулей Юнга находятся в пределах от около 1,5 ГПа до около 3,0 ГПа.

В некоторых вариантах выполнения, как обсуждается ниже, ленточный филамент 34 может быть многослойным филаментом. Например, ленточный филамент 34 может включать в себя центральный слой, размещенный между внешними слоями различных материалов. Это позволяет ленточному филаменту 34 проявлять множество физических и эстетических качеств. В дополнительных вариантах выполнения ленточный филамент 34 может проявлять топографические поверхностные конфигурации, которые обсуждаются в предварительной заявке на патент США № 61/247078, Batchelder и др.; заявке на патент США №12/612,342 под названием «Consumable Materials Having Topographical Surface Patterns For Use In Extrusion-Based Digital Manufacturing Systems».

Фиг.3 представляет собой вид в разрезе 3-3, взятом на Фиг.2, иллюстрирующий профиль 38 ленточного филамента 34. Профиль 38 представляет собой осеасимметричный профиль поперечного сечения ленточного филамента 34 в положении вдоль длины 36. В показанном варианте выполнения ленточный филамент 34 имеет, по существу, такой же профиль 38 вдоль длины 36, тем самым позволяя использовать всю длину 36 во время операции изготовления. Альтернативно, один или более участков длины 36 (например, задний концевой сегмент) может быть неиспользуемым.

В показанном варианте выполнения ленточный филамент 34 имеет ширину 40 поперечного сечения и толщину 42 поперечного сечения. Подходящие размеры для ширины 40 и толщины 42 целесообразно позволяет совмещать ленточный филамент 34 с прямоугольным ожижителем экструзионной головки 18, а также целесообразно обеспечивать коэффициент формы поперечного сечения, который уменьшает время реакции экструдированного материала по сравнению с цилиндрическим филаментом в цилиндрическом ожижителе с такой же объемной скоростью потока.

Примеры подходящих размеров для ширины 40 находятся в пределах от около 1,0 мм до около 10,2 мм, причем особо подходящие ширины находятся в пределах от около 2,5 мм до около 7,6 мм, и причем еще более особо подходящие ширины находятся в пределах от около 3,0 мм до около 5,1 мм.

Толщина 42 является целесообразно достаточно тонкой для обеспечения пригодной структурной целостности для ленточного филамента 34, тем самым уменьшая риск возникновения изломов и трещин при закреплении ленточного филамента 34 в источнике 20 или 22 питания и при подаче через систему 10 (например, по маршрутам 30 или 32). Примеры подходящих размеров для толщины 42 находятся в пределах от около 0,08 мм до около 1,5 мм, причем особо подходящие толщины находятся в пределах от около 0,38 мм до около 1,3 мм, и еще более подходящие толщины находятся в пределах от около 0,51 мм до около 1,0 мм.

Как обсуждается ниже, коэффициент формы ширины 40 к толщине 42 и соответствующий коэффициент формы прямоугольного ожижителя могут быть выбраны для эффективного удаления сердцевины, которая связана с цилиндрическим филаментом, имеющим круглое поперечное сечение. Это позволяет плавить и экструдировать ленточный филамент 34 в прямоугольной ожижителе с уменьшенным временем реакции.

Фиг.4 представляет собой разобранный вид в перспективе подузла 44, который представляет собой пригодный подузел экструзионной головки 18 (показанный на Фиг.1) для использования с ленточным филаментом 34. Подузел 44 включает в себя приводной механизма 36, ожижитель 48 и термальный блок 50. Приводной механизм 46 представляет собой приводной механизм филамента, который подает последовательные участки ленточного филамента 34 по маршруту 30 (показанному на Фиг.1) в ожижитель 48. Приводной механизм 46 целесообразно находится в связи посредством сигналов с контроллером 28 (показанным на Фиг.1), тем самым позволяя контроллеру 28 направлять скорости, с которыми приводной механизм 46 подает ленточный филамент 34 в ожижитель 48. Тогда как показан в виде пары приводных колес, приводной механизм 46 может включать в себя множество различных механизмов для подачи ленточного филамента 34 в ожижитель 48. Примеры подходящих приводных механизмов филамента для приводного механизма 46 включают механизмы, раскрытые в публикации заявок на патент № 2009/0274540 и 2009/0273122, Batchelder и др.

Ожижитель 48 представляет собой нецилиндрический ожижитель, который включает в себя канал 52, продолжающийся между верхним концом 54 и нижним концом 56. Верхний конец 54 и нижний конец 56 являются противоположными концами ожижителя 48 вдоль продольной оси 58. Канал 52 представляет собой прямоугольную щель, в которой ленточный ожижитель принимается и плавится. Соответственно, впуск канала 52 на верхнем конце 54 целесообразно имеет размеры, которые позволяют совмещать ленточный филамент 34 с каналом 52. Это позволяет ленточному филаменту скользить в канал 52 без чрезмерного сопротивления трения. Канал 52 также целесообразно обладает, по существу, таким же профилем поперечного сечения вдоль продольной оси 58 между верхним концом 54 и нижним концом 56. Однако в альтернативных вариантах выполнения профиль поперечного сечения канала 52 может быть заострен до более меньшей площади поперечного сечения на нижнем конце 56.

Ожижитель 48 также включает в себя экструзионный наконечник 60, который представляет собой наконечник малого диаметра, который размещен на нижнем конце 56 и выполнен с возможностью экструдировать расплавленный материал ленточного филамента 34 с требуемой шириной трасс. Примеры подходящих внутренних диаметров наконечника для экструзионного наконечника 60 находятся в пределах от около 125 мкм до около 510 мкм.

Термоблок 50 представляет собой теплопроводный компонент, который продолжается вокруг по меньшей мере участка ленточного ожижителя 48 и выполнен с возможностью проводить тепло к ожижителю 48 и принятому ленточному филаменту 34. Примеры подходящих теплопроводных компонентов для термоблока 50 включают раскрытые в патенте США № 6004124, Swanson и др.; патенте США № 6547995, Comb; публикации U.S. № 2007/0228590; и публикации заявки на патент № 2009/0273122, Batchelder и др. В альтернативных вариантах выполнения термоблок 50 может быть заменен множеством различных теплопроводных компонентов, которые создают и/или передают тепло ожижителю 48, тем самым образуя перепад температур внутри ожижителя 48 вдоль продольной оси 58.

Во время операции изготовления в системе 10 (показанной на Фиг.1) ленточный филамент 34 зацепляют с приводным механизмом 46 и погружают в канал 52 ожижителя 48. Далее контроллер 28 заставляет приводной механизм 46 приводить в движение последовательные участки ленточного филамента 34 через ожижитель 48. Когда ленточный филамент 34 проходит через ленточный ожижитель 48, перепад температур, созданный термоблоком 50, плавит материал ленточного филамента 34 внутри ожижителя 48. Задний нерасплавленный участок ленточного филамента 34, приводимый в движение приводным механизмом 46, функционирует как поршень с вязкостно-нагнетательным воздействием на расплавленный материал между нерасплавленным участком и стенками ожижителя 48, тем самым экструдируя расплавленный материал из экструзионного наконечника 60. Далее, экструдированный материал может быть осажден в виде трасс для образования 3D модели 24 послойным образом.

Как описано выше, ленточный филамент 34 способен к плавлению и экструзии из ожижителя 48 с уменьшенным временем реакции по сравнению с цилиндрическими филаментами, расплавляемыми и экструдированными из цилиндрических ожижителей с такими же объемными скоростями потока. Для цилиндрических ожижителей реакция RC-подобные сосредоточенные параметры преобладают над реакцией. В силу этого время реакции для цилиндрических ожижителей принимает значение 1/е времени, которое представляет собой время изменения скорости потока от 0% до в пределах около 63% от нового значения уравновешенного состояния. Для сравнения, для нецилиндрических ожижителей, например ожижителя 48, параметры трансмиссии доминируют над реакцией. В силу этого время реакции для нецилиндрических ожижителей, например ожижителя 48, принимает значение времени между около 10% и около 90% изменений скорости потока.

Например, время реакции подузла 44 представляет собой время, требуемое для скорости потока расплавленного материала в экструзионном наконечнике 60 для реагирования на изменение давления привода, которое приводной механизм 46 прикладывает к ленточному филаменту 34 (за счет команд контроллера 28). Быстрое время реакции полезно для улучшения эстетических и конструкторских показателей получившейся 3D модели, особенно при изготовлении 3D модели, содержащей высококачественные признаки. В частности, быстрое время реакции необходимо для изготовления 3D моделей с высокими скоростями, так как оно определяет степень, с которой балка (например, балка 16) может замедленно перемещаться при повороте и по существу ускоренно перемещаться при выходе из поворота.

«Объемная скорость потока» относится к термически ограниченной максимальной объемной скорости потока, которая представляет собой максимальную объемную скорость потока материала, с которой ожижитель может плавить до экструдированного состояния и далее экструдировать. Для цилиндрического ожижителя термически ограниченная максимальная объемная скорость Qmax потока может быть определена согласно выражению 1

где к - коэффициент теплопроводности материала цилиндрического филамента, а Lp,c- длина цилиндрического ожижителя, содержащего расплавленный материал. Таким образом, основываясь исключительно на этой характеристике, объемная скорость Qmax,c может быть увеличена только увеличением длины цилиндрического ожижителя, содержащего расплавленный материал.

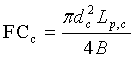

Однако в цилиндрическом ожижителе, имеющем особый диаметр, увеличение скорости Qmax,c потока также увеличивает сопротивление потока, которое соответственно увеличивает время реакции. Время реакции может быть представлено постоянной τс времени изменения сосредоточенного давления, которое представляет собой форму сопротивления потока и расход потока цилиндрического ожижителя и ленточного филамента. Сопротивление FRcпотока для цилиндрического ожижителя в удельном давлении (объем на секунду) может быть определено согласно выражению 2

где η - динамическая вязкость материала цилиндрического филамента, и dc- внутренний диаметр цилиндрического ожижителя. Расход FCcпотока для цилиндрического ожижителя может быть определен согласно выражению 3

где В - модуль упругости ленточного филамента (т.е. сопротивление материала равномерному сжатию).

Объединяя сопротивление потока и расход потока цилиндрического ожижителя, время реакции цилиндрического ожижителя, основанное на постоянной τс времени изменения сосредоточенного давления, может быть определено согласно выражению 4

Объединение выражений 1 и 4 иллюстрирует пропорциональное отношение между постоянной τсвремени и объемной скоростью потока Qmax,cдля цилиндрического ожижителя, которое показано в выражении 5

Как показано в выражении 5, увеличение объемной скорости потока материала соответственно увеличивает время реакции, тем самым нежелательно увеличивая время, требуемое для того, чтобы давлению расплавленного материала в экструзионной головке реагировать на изменение давления привода на цилиндрический филамент.

Одна потенциальная технология уменьшения времени реакции заключается в увеличении диаметров цилиндрического филамента и ожижителя. Однако цилиндрически филаменты, имеющие диаметры больше около 2,5 мм становятся трудными в обслуживании и управлении в экструзионной цифровой системе изготовления. В силу этого, для данного объема в цилиндрическом ожижителе увеличение скорости потока материала нежелательно увеличивает время реакции и наоборот. Эти конкурирующие факторы эффективно ограничивают достигаемое время реакции и объемные скорости потока для цилиндрических ожижителей.

Фиг.5А и 5В представляют собой виды в разрезах 5А-5А и 5В-5В, взятых на Фиг.4 соответственно, которые иллюстрируют ленточный филамент 34, расплавляемый в ожижителе 48. Как показано на Фиг.5а, термоблок 50 выполнен с возможностью продолжаться вокруг и нагревать участок длины ожижителя 48 (называемый нагреваемой длиной 62). Примеры подходящих нагреваемых длин для длины 62 ожижителя 48 находятся в пределах от около 13 мм до около 130 мм, причем особо подходящие длины 88 находятся в пределах от около 25 мм до около 51 мм.

Когда ленточный филамент 34 приводят в движение в канал 52 ожижителя 48, последовательные участки ленточного филамента 34 плавятся до по меньшей мере экструдированного состояния для образования расплавосборника 64 расплавленного материала в канале 52. Как показано, расплавосборник 64 продолжается вдоль оси 58 между нижним концом 56 и мениском 66. Соответственно, длина ожижителя 48, содержащая расплавосборник 64, вдоль оси 58 (называемая длиной 68) продолжается между нижним концом 48 и мениском 66. Положение мениска 66 внутри ожижителя 48 может быть изменено в зависимости от таких параметров, как термальный профиль вдоль ожижителя 48, размеры ожижителя 48, материал ленточного филамента 34, приводная скорость ленточного филамента 34 и т.п. Однако во время экструзии в уравновешенном состоянии мениск 66 может поддерживаться по существу на постоянном уровне так, что длина 68 расплавосборника 64 обычно меньше нагреваемой длины 62.

Как соответственно показано на Фиг.5А и 5В, канал 52 ожижителя 48 имеет ширину поперечного сечения (называемую шириной 70) и толщину поперечного сечения (называемой толщиной 72), причем ширина 70 больше толщины 72. Это дополнительно проиллюстрировано на Фиг.5С, которая показывает впускной профиль поперечного сечения канал 52 (называемый профилем 74 канала). Подходящие размеры для ширины 70 и толщины 72 целесообразно позволяют совмещать ленточный филамент 34 с каналом 52, как обсуждается выше. Как также обсуждается выше, профиль 74 канала также целесообразно обладает по существу такими же размерами вдоль нагреваемой длины 62 ожижителя 48 (показанными на Фиг.5А и 5В). В альтернативных вариантах выполнения профиль 74 канала может быть сужен до большей площади поперечного сечения для обеспечения стабильности положению мениска.

Подходящие размеры для ширины 70 и толщины 72 в профиле 74 канала включают в себя ширины, которые позволяют ленточному филаменту 34 совмещаться с каналом 52 без чрезмерного трения. Примеры подходящих размеров для ширины 70 находятся в пределах от около 0,25 мм до около 2,5 мм, причем особо подходящие толщины находятся в пределах от около 0,51 мм до около 2,0 мм, и еще более подходящие толщины находятся в пределах от около 0,76 мм до около 1,8 мм.

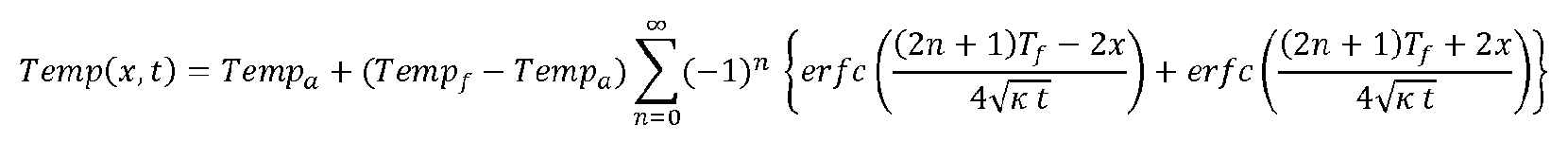

Не желая ограничиваться теорией, предполагается, что коэффициент формы профиля 74 канала эффективно исключает сердцевину, которая ассоциирована с цилиндрическим филаментом, имеющим круглое поперечное сечение. Это позволяет ожижителю 48 достигать уменьшенного времени реакции по сравнению с цилиндрическим ожижителем, имеющим такой же увлажненный объем канала (например, объем канала 52, который представляет собой область профиля 74 канала, взятую вдоль длины 68, показанную на Фиг.5А и 5В). Игнорируя распространение тепла от краев ленточного филамента 34, принимая, что ширина 70 больше по сравнению с толщиной 72, температурный профиль в зависимости от времени ленточного филамента 34 может быть определен согласно выражению 6:

где Tempa - начальная температура ленточного филамента 34 до нагревания в ожижителе 48, Tempf- температура ожижителя 48, Tf - толщина ленточного филамента 34 (т.е. толщина 42), причем -Tf<2x

Добавочная функция ошибок имеет асимптотическое разложение, которое показано в выражении 8

Из выражения 8 может быть выражена характеристическая постоянная времени низшего порядка, которая может быть представлена выражением 9

Включая первые сто членов асимптотического разложения в выражение 8, используя термические распространение к, равное 8,13 мм/с2 (пригодное значение для ABS материалов), толщину Tfленточного филамента 34 (т.е. толщину 42) 0,76 мм, начальную температуру Tempa 80°С и температуру стенки Tempfожижителя 48 320°C, время, достаточное для изменения средней температуры на половину до асимптотической температуры, которая представлена постоянной τfвремени низшего порядка, составляет около 0,24 секунд. Соответственно, разумная оценка для времени, требуемого на нагревание ленточного филамента 34, составляет около четырехкратной постоянной τfвремени низшего порядка (т.е. 4τf). Таким образом, этот процесс создает объем расплавленного материала за 4τf секунд, как определено согласно выражению 10

где Wr- ширина канала 52 (т.е. ширина 70), Tr- толщина канала 52 (т.е. канала 72) и Lp,r - длина канала 52, содержащего расплавленный материал (т.е. длина 68).

Соответственно, для прямоугольного ожижителя (например, ожижителя 48) термически ограниченная объемная скорость Qmax потока может быть определена согласно выражению 11

Как показано в выражении 11, термически ограниченная максимальная объемная скорость Qmax,r - регулируется длиной ожижителя 48, содержащей расплавленный материал (т.е. длиной 68). Таким образом, рабочая длина представляет собой нагреваемую длину ленточного филамента 34, а не нагреваемую длину ожижителя (например, нагреваемую длину 62).

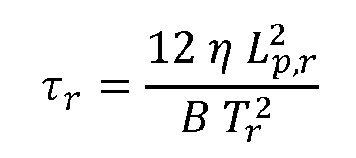

Как обсуждается выше для цилиндрического ожижителя, время реакции для прямоугольного ожижителя (например, ожижителя 48) также представляет собой форму сопротивления потока и расхода потока прямоугольного ожижителя и материала ленточного филамента. Сопротивление FRrпотока для прямоугольного ожижителя может быть определено согласно выражению 12

Расход FCrпотока для прямоугольного ожижителя может быть определен согласно выражению 13

Объединяя сопротивление потока и расход потока прямоугольного ожижителя, время реакции τкпрямоугольного ожижителя может быть определено согласно выражению 14

Объединение выражений 11 и 14 иллюстрирует пропорциональное отношение между временем τкреакции и объемной скоростью потока Qmax,cдля прямоугольного ожижителя, которое показано в выражении 15

Сравнение выражений 5 и 15 показывает, что для одной и той же термически ограниченной максимальной объемной скорости потока (т.е. Qmax,c=Qmax,r), когда ширина 40 ленточного филамента 34 больше толщины 42 ленточного филамента 34, время реакции для управления экструзией ленточного филамента 34 в ожижителе 48 меньше времени реакции для цилиндрического филамента в цилиндрическом ожижителе. Для одной и той же термически ограниченной максимальной объемной скорости потока (т.е. Qmax,c=Qmax,r), коэффициент формы профиля 38 ленточного филамента 34 и профиля 74 канала целесообразно обеспечивает время реакции, которое по меньшей мере в 1,5 раза быстрее времени реакции, достигаемого цилиндрическим ожижителем, имеющим круглый профиль поперечного сечения. Более целесообразно, время реакции по меньшей мере в два раза быстрее и еще более целесообразно по меньшей мере в три раза быстрее. Соответственно, примеры подходящих коэффициентов формы ширины 40 к толщине 42 включают коэффициенты формы около 2:1 или более, причем особо подходящие коэффициенты формы находятся в пределах от около 2,5:1 до около 20:1, более подходящие коэффициенты формы находятся в пределах от около 3:1 до около 10:1, и еще более подходящие коэффициенты формы находятся в пределах от около 3:1 до около 8:1.

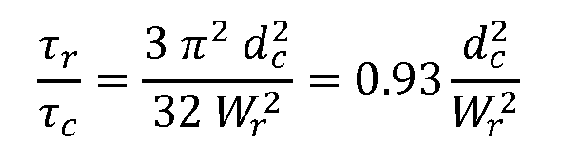

Сравнение выражений 5 и 15 может быть представлено размещением множественных цилиндрических ожижителей в группу для образования щели, совместимой с профилем 74 канала 52, как показано на Фиг.6. Это приводит к образованию одинаковых площадей поперечного сечения для цилиндрических ожижителей (называемых цилиндрическими ожижителями 76) и профиля 74 канала, игнорируя промежуточные пространства между цилиндрическими ожижителями 76. Соответственно, в этом примере, диаметр каждого цилиндрического ожижителя 76 является таким же, как толщина 72. К тому же предполагается, что длины каждого цилиндрического ожижителя 76, содержащего расплавленный материал, являются таким же длинами, что и длина 68 расплавосборника. В силу этого, объединенные смоченные объемы цилиндрических ожижителей 76 являются такими же, что и смоченные объемы ожижителя 48.

Отношение времени реакции цилиндрического ожижителя к времени реакции ожижителя 48 τc/τrпоказано в выражении 16

Таким образом, в выражении 16 для одинаковых термически ограниченных максимальных объемных скоростей (т.е. Qmax,c=Qmax,r) отношение времени реакции цилиндрического ожижителя к времени реакции ожижителя 48 пропорционально диаметру цилиндрического ожижителя в квадрате деленного на толщину 72 канала 52 в квадрате. Например, цилиндрический ожижитель, имеющий диаметр 1,78 мм и ожижитель 48, имеющий ширину 70 2,05 мм и толщину 72 0,813 мм (т.е. коэффициент формы около 4:1), имеют по существу одинаковые площади поперечного сечения. Таким образом, для этих площадей поперечного сечения при одинаковых длинах расплавосборника (например, длины 68) и Qmax,c=Qmax,r, согласно выражению 16 отношение времени реакции τr/τc=0,32. Другими словами, время реакции для ожижителя 48 с ленточным филаментом 34 примерно в три раза быстрее времени реакции, достигаемого цилиндрическим ожижителем и цилиндрическим филаментом.

В другом примере, цилиндрический ожижитель, имеющий диаметр 1,78 мм и ожижитель 48, имеющий ширину 4,19 мм и толщину 72 0,584 мм (т.е. коэффициент формы около 7:1) также имеют, по существу, одинаковые площади поперечного сечения. Таким образом, для этих площадей поперечного сечения и одинаковых расплавленных длинах и Qmax,c=Qmax,r, согласно выражению 16 отношение времен реакции τr/τc=0,167. Другими словами, в этом примере время реакции для ожижителя 48 и ленточного филамента 34 примерно в 6 раз быстрее времени реакции, достигаемого цилиндрическим ожижителем и цилиндрическим филаментом. Это показывает, что когда коэффициенты формы ленточного филамента 34 и канала 52 увеличиваются, времена реакции также растут.

Снова при нежелании ограничиваться теорией, предполагается, что это уменьшение времени реакции происходит за счет того, что группа цилиндрических ожижителей содержит дополнительные секции стенок, который эффективно образуют сетки в области поперечного сечения прямоугольного ожижителя 48, тем самым увеличивая фрикционное сопротивление. Это увеличенное фрикционное сопротивление не имеет места в профиле 74 канала. В силу этого, для данной термически ограниченной максимально объемной скорости потока ожижитель 48 способен принимать, плавить и экструдировать ленточный филамент 34 с уменьшенным временем реакции по сравнению с цилиндрическим ожижителем и цилиндрическим филаментом.

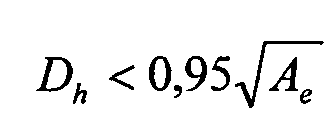

Выше описанные варианты выполнения были направлены на нецилиндрический филамент, имеющий прямоугольный профиль поперечного сечения (т.е. ленточный филамент 34), и нецилиндрическому ожижителю, имеющему соответствующий прямоугольный профиль (т.е. ожижитель 48). Профили поперечного сечения этих вариантов выполнения могут быть точно охарактеризованы коэффициентами формы поперечных сечений ширины к толщине (например, ширины 40 к толщине 42 ленточного филамента 34 и ширины 70 к толщине 72 канала 52). Однако многие нецилиндрические филаменты и ожижители могут иметь профили поперечного сечения, которые не могут быть точно охарактеризованы коэффициентами формы поперечных сечений ширины к толщине. В силу этого, альтернативный метод точной характеристики профилей поперечного сечения нецилиндрических филаментов и ожижителей может быть выполнен с помощью гидравлического диаметра Dh, который представлен выражением 17

где Ае- площадь профиля поперечного сечения на входе канала ожижителя и U - смоченный периметр канала ожижителя.

Для цилиндрического ожижителя выражение 17 уменьшается до Dh=Dc. Для прямоугольного ожижителя, например ожижителя 48, в котором канал 52, по существу, наполняют расплавленным материалом, Ae=WrTr и U=2(Wr+Tr), при этом гидравлический диаметр Dh может быть представлен выражением 18

Соответственно, подходящие профили поперечного сечения для нецилиндрических филаментов и ожижителей настоящего раскрытия целесообразно имеют гидравлические диаметры Dh, которые представлены выражением 19

где Р1 - такое процентное значение, что Dh меньше процентного содержания Р1 от

Выражение 19 иллюстрирует подходящие верхние пределы для гидравлических диаметров Dhнецилиндрических филаментов и ожижителей настоящего раскрытия. Соответственно, подходящие профили поперечного сечения также целесообразно имеют гидравлические диаметры Dh, которые представлены выражением 20

где Р2- такое процентное значение, что Dh больше процентного содержания Р2от

Фиг.7-11 иллюстрируют подходящие варианты выполнения для изготовления нецилиндрических филаментов, например ленточного филамента 34 (показанного на Фиг.2-4), до использования в экструзионных цифровых системах изготовления (например, системе 10, показанной на Фиг.1). Фиг.7 представляет собой блок-схему способа 78, который представляет собой пример подходящего способа изготовления нецилиндрических филаментов, например ленточного филамента 34. Как показано, способ 78 включает в себя этапы 80-88 и изначально включает в себя этап, на котором подают подаваемый материал в систему изготовления листа экструзией (этап 80). Подаваемый материал может быть подан в систему изготовления во множестве различных формах, например гранулах, стержнях, порошках, твердых частицах, блоках, брусках и т.п. Подходящие составы для подаваемых материалов включают в себя описанные выше составы для моделирующих и опорных материалов ленточного филамента 34.

После подачи в систему изготовления листа экструзией подаваемый материал может быть расплавлен и выдавлен для создания экструдированного листа подающего материала (этап 82). Как обсуждается ниже, затем экструдированный лист может быть использован и разделен на множество отдельных ленточных филаментов, причем толщина экструдированного листа в твердом состоянии целесообразно соответствует толщине каждого из ленточных филаментов. После экструзии экструдированный лист целесообразно охлаждают для по меньшей мере частичного отвердения экструдированного листа (этап 84). В некоторых вариантах выполнения, как обсуждается ниже, лист также может быть ламинирован дополнительными листами различных материалов для образования многослойного листа.

На этом этапе процесса лист может храниться (например, намотанным на приемную катушку) для следующего отделения или непосредственно подачи в листорезательное устройство, например в непрерывном процессе. В листорезательном устройстве лист может быть разрезан продольно на множество ленточных филаментов, причем профиль по меньшей мере одного из ленточных филаментов целесообразно выполнен с возможностью совмещаться с нецилиндрическим ожижителем (например, ожижителем 48), как обсуждается выше (этап 86). Более целесообразно, каждый из ленточных филаментов, разрезанный из экструдированного листа, выполнен с возможностью совмещаться с нецилиндрическим ожижителем (например, ожижителем 48).

После разрезания ленточные филаменты погружают в узлы подачи (этап 88). В одном варианте выполнения процесс погружения для множества ленточных филаментов может быть выполнен по существу параллельным образом, причем после разрезания экструдированного листа ленточные филаменты подают во множественные приемные катушки по существу непрерывным процессом. Далее, узлы подачи могут быть использованы в одной или более экструзионных цифровых системах изготовления (например, системе 10) для изготовления 3D моделей и опорных структур.

Фиг.8 представляет собой вид в перспективе листа 90, который представляет собой пример экструдированного листа, который может быть изготовлен согласно этапам 80, 82 и 84 способа 78 (показанного на Фиг.7). Как показано на Фиг.8, лист 90 может быть разрезан на множество ленточных филаментов 92, причем каждый ленточный филамент 92 целесообразно соответствует ленточному филаменту 34 (показанному на Фиг.2-4). Количество ленточных филаментов 92, которое может быть изготовлено из одного листа 90, может быть изменено в зависимости от ширины листа 90 (называемой шириной 94 листа). Примеры подходящего количества ленточных филаментов 92, которые могут быть выдавлены из одного листа 90, находятся в пределах от около пяти до около ста, причем особо подходящее количество находится в пределах от около десяти до около пятидесяти.

Ширина 94 листа 90 целесообразно минимизирует количество бесполезного материала. В силу этого, нарезанные ленточные филаменты 92 целесообразно продолжаются поперечно всей ширине 94 листа. Однако в альтернативных вариантах выполнения один или более участков вдоль ширины 94 листа 90 могут быть отбракованы или повторно использованы. Например, боковые крайние участки ширины листа 90 могут быть отбракованы или повторно использованы, если требуется. Примеры подходящих размеров для ширины 94 листа находятся в пределах от около 0,3 м до около 1,2 м, причем особо подходящие ширины находятся в пределах от около 0,46 м до около 0,91 м.

Дополнительно, лист 90 в затвердевшем состоянии целесообразно имеет толщину листа (называемую толщиной 96 листа), которая, по существу, является такой же, как требуемая толщина ленточных филаментов 92 (например, толщина 42 ленточного филамента 34). Примеры подходящих размеров для толщины 96 листа находятся в пределах от около 0,08 мм до около 1,5 мм, причем особо подходящие толщины находятся в пределах от около 0,38 мм до около 1,3 мм, и еще более подходящие толщины находятся в пределах от около 0,051 мм до около 1,0 мм.

После экструзии и по меньшей мере частичного затвердевания лист 90 может быть разрезан на ленточные филаменты 92 согласно этапу 86 способа 78. Это проиллюстрировано на Фиг.8 линией 98 разреза, размещенной между каждым ленточным филаментом 92. После разрезания листа 90, изготовленного экструзией, каждый ленточный филамент 92 может быть загружен в узел подачи (например, катушку) согласно этапу 88 способа 78. Это процесс позволяет изготавливать ленточные филаменты 92 из одного экструдированного листа 90, не требуя дополнительного выполнения этапов для достижения требуемых толщин для ленточных филаментов 92. Это соответственно позволяет достигать высоких скоростей изготовления.

Фиг.9 представляет собой схематичную иллюстрацию системы 100 изготовления листа экструзией, которая представляет собой пример пригодной системы для изготовления экструдированного листа (например, листа 90, показанного на Фиг.8) согласно способу 78 (показанному на Фиг.7). Как показано, система 100 включает в себя узел 102 экструзии, охлаждающие барабаны 104 и 106, шкивы 108 и 110 и приемную катушку 112. Узел 102 экструзии выполнен с возможностью приема и экструзии подаваемого материала из требуемого моделирующего и/или опорного материала (показанного в виде наполнителя 114) для изготовления листа 90. Узел 102 экструзии включает в себя воронку 116, термокожух 118, приводной винт 120 и выпуск 122 экструзии, выпуск 112 экструзии. Тогда как показан в вертикальной ориентации, узел 102 экструзии (и система 100) альтернативно может быть размещен в различных ориентациях (например, горизонтальной ориентации). Во время работы приводной винт 120 подает последовательные участки наполнителя 114 из воронки 116 к стволу экструзии, определенному термокожухом 118 (называемому ствол 124 экструзии). Термокожух 118 передает тепловую энергию наполнителю 114, когда наполнитель 114 подают к стволу 124 экструзии, тем самым расплавляя и экструдируя наполнитель 114 из выпуска 122 экструзии для изготовления листа 90.

Далее лист 90 может зацеплять охлаждающие барабаны для определения толщины листа 90 (т.е. толщины 96 листа). Охлаждающие барабаны 104 и 106 представляют собой цилиндрические барабаны, которые целесообразно поддерживают при пониженных температурах для охлаждения листа 90, когда лист 90 зацепляет охлаждающие барабаны 104 и 106 в зазоре 126. Пониженные температуры для охлаждающих барабанов 104 и 106 могут быть изменены в зависимости от таких параметров, как линейная скорость листа 90, состав и размеры листа 90 и т.п. Примеры подходящих температур для охлаждающих барабанов 104 и 106 находятся в пределах от около 40°С до около 60°С. Это позволяет листам по меньшей мере частично затвердевать до твердого состояния при поддержании толщины 96 листа после прохождения через зазор 126.

Соответственно, охлаждающий барабан 105 целесообразно смещен от охлаждающего барабана 106 в зазоре 126 на расстояние, которое устанавливает толщину 95 для листа 90. В результате, толщины последовательных участком листа 90 могут соответствовать требуемой толщине каждого ленточного филамента 92, который будет получен разрезанием листа 90. Впоследствии это позволяет каждому ленточному филаменту 92 совмещаться с соответствующим нецилиндрическим ожижителем (например, ожижителем 48) для достижения уменьшенного времени реакции, как обсуждается выше. В одном варианте выполнения система 100 также может включать в себя узел датчиков (не показан), выполненный с возможностью обнаруживать и измерять толщину листа 90 в реальном времени и с возможностью регулировать один или более рабочих параметров для достижения требуемой толщины листа (например, регулировать линейные скорости, размеры зазора и т.п.).

В одном варианте выполнения в листе 90 могут быть образованы топографические поверхностные конфигурации для обеспечения ленточных филаментов 92, имеющих топографические поверхностные конфигурации, которые раскрыты в предварительной заявке на патент США №61/247,078, Batchelder и др.; заявке на патент США №12/612,342, Batchelder и др. под названием «Consumable Materials Having Topographical Surface Patterns For Use In Extrusion-Based Digital Manufacturing Systems». В этом варианте выполнения один или оба из охлаждающих барабанов 104 и 106 могут включать в себя текстурированную внешнюю поверхность, конфигурированную для формирования топографических поверхностных конфигураций в листе 90. Это благоприятно для образования топографических поверхностных конфигураций до полного затвердевания листа 90. Альтернативно, эти конфигурации в листе 90 могут быть образованы с помощью использования дополнительных роликов, имеющих текстурированные поверхности, причем эти дополнительные ролики могут быть размещены после или перед охлаждающими барабанами 104 и 106.

В дополнительном варианте выполнения система 100 может включать в себя один или более блоков покрытия (не показаны) для нанесения покрытия на одну или обе главные поверхности листа 90. Например, система 100 может включать в себя блок коронного разряда (не показан), выполненный с возможностью осаждать тонкие покрытия материала либо на одну, либо на обе главные поверхности листа 90. Это позволяет осаждать множество покрывающих материалов на лист 90, например материалы с низкой поверхностной энергией. Материалы с низкой поверхностной энергией могут быть благоприятны для уменьшения фрикционного сопротивления, когда ленточный филамент 92 приводят в движение в прямоугольные ожижители (например, ожижитель 48) экструзионных цифровых систем изготовления (например, системе 10).

Далее, лист 90 может огибать шкивы 108 и 110 и наматываться на приемную катушку 112, причем один или более охлаждающих барабанов 104 и 106, шкивы 108 и 110 и приемная катушка 112 могут быть приведены в движение от двигателя с возможностью развития пригодной линейной скорости для образования листа 90. Примеры подходящих линейных скоростей для образования листа 90 находятся в пределах от около 1 метра/минуту до около 20 метров/минуту, причем особо подходящие линейные скорости находятся в пределах от около 5 метров/минуту до около 15 метров/минуту. В альтернативных вариантах выполнения дополнительные несколько шкивов могут быть использованы для направления листа 90 к приемной катушке 112. После наматывания на приемную катушку 112 подходящей длины листа 90 лист 90 может быть отделен, и приемная катушка 112 может быть запасена или установлена для следующей работы по разрезанию листа 90 на отдельные ленточные филаменты 92, как обсуждается ниже. В альтернативном варианте выполнения лист 90 может быть подан непосредственно в режущий блок для нарезания листа 90 на отдельные ленточные филаменты 92. В этом варианте выполнения приемная катушка 112 может быть исключена, и лист 90 может быть нарезан на ленточные филаменты 92 в непрерывном процессе с экструзией и образованием последовательных участков листа 90.

Фиг.10 представляет собой схематичную иллюстрацию системы 128 изготовления филамента, которая представляет собой подходящую систему для формирования ленточных филаментов 92 из листа 90. Система 128 включает в себя режущий ролик 130, опорный ролик 134 и приемные катушки 136а-136d. Как показано, лист 90 может быть подан в область пересечения зазора режущего ролика 130 и опорного ролика 132 от приемной катушки (например, приемной катушки 112) или прямой подачей из системы 100 для обеспечения непрерывного процесса.

Режущий ролик 130 представляет собой первый ролик, который включает в себя цилиндрическую поверхность, имеющую множество параллельных тонких лезвий, выполненных с возможностью нарезания последовательных участков листа 90 на отдельные ленточные филаменты (называемые ленточными филаментами 92а-92d). Соответственно, параллельные лезвия режущего ролика 130 целесообразно разделены зазорами, которые обуславливают ширины ленточных филаментов 92 (например, ширину 40 ленточного филамента 34, показанного на Фиг.3). Режущий ролик 13 также целесообразно приводят в движение от двигателя с возможностью тянуть лист 90 между режущим роликом 130 и опорным роликом 132 во время операции нарезания. Опорный ролик 132 представляет собой второй ролик, который разнесен от режущего ролика 130 на пригодное расстояние для того, чтобы позволять листу 90 проходить между режущим роликом 130 и опорным роликом 132 и зацеплять режущую поверхность режущего ролика 130.

После разрезания листа 90 каждый ленточный филамент 92 (например, ленточные филаменты 92а-92d) целесообразно подают в отдельную катушку из приемных катушек 136а-136d. Приемные катушки 136а-136d являются примерами подходящих узлов подачи для загрузки катушки 20 и/или загрузки катушки 22 (показанные на Фиг.1). Ленточные филаменты 92а-92d могут быть направлены к соответственным приемным катушкам 136а-136d с помощью натяжных шкивов 134. Как показано, натяжные шкивы 134 размещены так, чтобы позволять ленточным филаментам 92а-92d выходить из опорных роликов 132 в различных радиальных положениях. Это уменьшает риск запутывания ленточных филаментов 92а-92d при загрузке на приемные катушки 136а-136d.

Каждая из приемных катушек 136а-136d также может быть приведена в движение от двигателя для соответственного наматывания ленточных филаментов 92-92d, когда их нарезают из листа 90. Хотя система 128 проиллюстрирована с четырьмя ленточными филаментами 92 и четырьмя приемными катушками 136, режущий ролик 130 может нарезать лист 92 на любое пригодное количество ленточных филаментов 92, основываясь на ширинах листа 90 и ленточных филаментов 92. Нарезанные ленточные филаменты 92 могут быть загружены в отдельные приемные катушки, по существу, параллельным образом.

Тогда как система 128 показана с одной парой режущего ролика 130/опорного ролика 132, в альтернативных вариантах выполнения система 128 может включать в себя множество пар режущих роликов/опорных роликов. Например, система 128 может включать в себя исходную пару режущего ролика 130 и опорного ролика 132, которая может нарезать лист 90 на множественные сегменты, причем каждый сегмент имеет ширину, которая включает в себя множественные ленточные филаменты 92. Далее каждый нарезанный сегмент может проходить через дополнительную пару режущего ролика 130 и опорного ролика 132, которые могут нарезать данный сегмент на отдельные ленточные филаменты 92. Далее отдельные ленточные филаменты 92 могут быть загружены на отдельные приемные катушки 136, как описано выше. Таким образом, лист 90 может быть нарезан на ленточные филаменты 92 во время этапа нарезания или множества последовательных этапов нарезания.

Каждая из системы 100 изготовления листа экструзией и системы 128 изготовления филамента целесообразно находится внутри корпуса (не показан) для достижения сухой окружающей среды. Например, каждая из систем 100 и 128 может включать в себя циркулятор сухого воздуха и/или блоки осушителей для поддержания низкой влажности. Более того, каждая из приемных катушек 112 и 136 также может включать в себя блоки осушителей для сохранения приемного листа 90/ленточного филамента 92 сухим во время хранения и последующего использования. Подходящие технологии для поддержания сухих сред в системах 100 и 128 и в приемных катушках 112 и 136 включают технологии, раскрытые в патенте США № 6923634, Swanson и др.; патенте США № 7122246, Comb и др.; и публикации заявок на патент США № 2010/0096485 и 2010/0096489, Taajes и др.

Фиг.11-13 представляют собой альтернативные виды в разрезе 3-3, взятом на Фиг.2, которые иллюстрируют многослойные ленточные филаменты настоящего раскрытия. Как показано на Фиг.11, ленточный филамент 200 имеет профиль поперечного сечения, подобный профилю поперечного сечения ленточного филамента 34 (показанного на Фиг.2). Однако в этом варианте выполнения ленточный филамент 200 включает в себя основной участок 202 и слой 204, причем основной участок 202 включает в себя верхнюю поверхность 206 и нижнюю поверхность 208, и причем слой 204 образован на верхней поверхности 206. Подходящие размеры для ленточного филамента 200 включают размеры, раскрытые выше для ленточного филамента 34. Соответственно, примеры подходящих ширин ленточного филамента 200 (называемых шириной 210) включают ширины, раскрытые выше для ширины 40 ленточного филамента 34. Примеры подходящих совокупных толщин основного участка 202 и слоя 204 (называемых толщиной 212) включают толщины, раскрытые выше для толщины 42 ленточного филамента 34.

Подходящие материалы для основного участка 202 включают моделирующие и опорные материалы, описанные выше для ленточного филамента 34. Однако слой 204 может включать в себя материалы, отличные от основного участка 202, что может способствовать выполнению операции изготовления в системе 10 (показанной на Фиг.1). Например, многие составы для водорастворимых опорных материалов являются особо хрупкими, что может приводить к разрушению филамента при подаче через экструзионную цифровую систему изготовления (например, систему 10). Для уменьшения хрупкости слой 204 может быть сформирован на верхней поверхности 206 в виде тонкого покрытия из нехрупкого материала, который является по меньшей мере частично растворимым в воде. Это позволяет подавать ленточный филамент 200 через систему 10 без разрушения и излома, тем самым увеличивая надежность системы 10. Относительно наполняемого материала основного участка 202 тонкое покрытие слоя 204 обеспечивает небольшое количество нехрупкого материала. В силу этого, даже если нехрупкий материал имеет низкую растворяемость в воде, весь состав опорной структуры 26 имеет водорастворимость, которая близка к водорастворимости наполняемого материала, используемого для образования основного участка 202, тем самым позволяя материалу ленточного филамента 200 по-прежнему функционировать в качестве пригодного водорастворимого опорного материала.

Фиг. 12 и 13 иллюстрируют ленточные филаменты 300 и 400, которые представляют собой альтернативы ленточному филаменту 200, и где ссылочные позиции увеличены на «100» и «200» соответственно. Как показано на Фиг.12, ленточный филамент 300 также включает в себя слой 314, образованный на нижней поверхности 308, тем самым размещая основной участок 302 между слоями 304 и 314. Как показано на Фиг.12, ленточный филамент 400 также включает в себя слой 416, размещенный между верхней поверхностью 406 и слоем 404, и слой 418, размещенный между нижней поверхностью 408 и слоем 414. Соответственно, ленточные филаменты настоящего раскрытия могут включать в себя множество слоев, причем каждый из этих слоев может включать в себя такие же или другие материалы в зависимости от требуемых свойств слоя и от процессов, используемых для образования данных слоев.

Каждый из ленточных филаментов 200, 300 и 400 может быть сформирован в общем так же, как описано выше для ленточных филаментов 92, который может изначально включать в себя экструдирование основного листа (например, листа 90) с помощью системы 100, причем основной лист целесообразно имеет такую же толщину листа, что и толщина, соответствующая основному участку (например основным участкам 202, 302 и 402) (показанных на Фиг.9). Далее, один или более слоев могут быть сформированы на поверхности(ях) основного листа с использованием множества технологий покрытия. Процесс образования слоев целесообразно выполняют до нарезания основного листа на множественные ленточные филаменты (например, с помощью системы 128).

В одном варианте выполнения каждый слой может быть сформирован изначальным формированием дополнительного экструдированного листа, имеющего толщину листа, соответствующую толщине данного слоя. Далее дополнительный(ые) экструдированный(ые) лист(ы) может(гут) быть наслоены на основной лист и спрессованы в горячем состоянии между роликами для прикрепления слоев к основному участку. В этом варианте выполнения слои 416 и 418 ленточного филамента 400 могут быть использованы как соединительные слои с возможностью рецептивно крепить слои 404 и 414 к основному участку 402. Процесс наслаивания может быть выполнен до наматывания основного листа на приемную катушку (например, приемную катушку 112), или альтернативно основной лист может быть намотан на приемную катушку и затем размотан для выполнения процесса наслаивания.

В альтернативном варианте выполнения каждый слой может быть образован осаждением или иным нанесением покрытия на поверхность(ти) основного листа. Например, каждое покрытие может быть осаждено с помощью блока коронного разряда, как обсуждается выше. Альтернативно, каждое покрытие может быть образовано одним или более традиционными технологиями покрытия, например технологией нанесения покрытия ножевым устройством или технология нанесения покрытия валиком.

В дополнительном альтернативном варианте выполнения каждый слой может быть сформирован совместной экструзией листов каждого слоя вместе с основным листом. Это исключает использования отдельного этапа наслаивания или покрытия для формирования слоя(ев) и позволяет определять размеры многослойного листа с помощью системы 100 (например, в зазоре 126).

После завершения процесса наслаивания и/или покрытия многослойный лист может быть нарезан на отдельные ленточные филаменты (например, ленточные филаменты 200, 300 и 400) с помощью системы 128. Получающиеся толщины каждого слоя могут быть изменены в зависимости от требуемых характеристик данного слоя и от используемой технологии наслаивания и покрытия. Примеры подходящих совокупных толщин для слоев ленточных филаментов 200, 300 и 400 включают до около 50% от толщины ленточного филамента (т.е. толщины 212, 312 или 412), причем особо подходящие совокупные толщины находятся в пределах от около 1% до около 25% толщины ленточного филамента, и еще более подходящие совокупные толщины находятся в пределах от около 5% до около 25% от толщины ленточного филамента.

Ленточные филаменты 200, 300 и 400 иллюстрируют подходящие примеры многослойных ленточных филаментов, которые могут быть изготовлены с помощью систем 100 и 128 и использованы системой 10 для изготовления 3D моделей и/или опорных структур с уменьшенным временем реакции. Многослойная природа ленточных филаментов 200, 300 и 400 также позволяют образовывать ленточные филаменты их экструдированных листов (например, листа 90) и достигать множества различных физических и эстетических свойств.

В дополнительных вариантах выполнения настоящего раскрытия выше раскрытые цилиндрические и нецилиндрические филаменты также могут быть полыми. Так как площадь поперечного сечения пластика уменьшена посредством изъятия сердцевины, гидравлический диаметр полого филамента также может быть меньше физического диаметра. Соответственно, примеры подходящих гидравлических диаметров для полых филаментов настоящего раскрытия включают гидравлические диаметры, раскрытые выше. Более того, ожижитель также может включать в себя соответствующую полому филаменту сердцевину так, что экструдат нагревается как изнутри, так и снаружи.

Одно потенциальное дополнительное преимущество полого филамента заключается в том, что когда полый филамент изготавливается быстрым экструзией из смесителя, он целесообразно быстро охлаждается перед тем, как он крепится в узле подачи (например, наматывается). Этот процесс быстрого охлаждения может включать в себя изменения диаметра в другом твердом филаменте, который может быть изменен вдоль его длины. Для сравнения, если полый филамент охлаждается быстро, внутренняя поверхность полого филамента может быть изменена в диаметре, оставляя внешнюю поверхность более ровной.

Другое потенциальное дополнительное преимущество полого филамента в форме цилиндрической оболочки заключается в соответствии приводному механизму филамента. Сплошной филамент может быть почти несжимаемым так, что приводной ролик или приводной зуб может получать слишком малую или слишком большую тягу, если диаметр филамента является незначительно малым или большим. Однако полый филамент обеспечивает такую податливость, что небольшие изменения диаметра филамента компенсируются изменениями степени сжатии полого филамента.

Еще другое потенциальное дополнительное преимущество полого филамента заключается в уменьшенной теплопроводности на впуске ожижителя. Когда твердый филамент является неподвижным, тепло может быть незначительно доведено до центра филамента в зону над нагреваемым участком ожижителя, на котором стенки являются относительно холодными. Если там филамент плавится, он принимает тенденцию твердеть от более холодной стенки, потенциально заставляя большую осевую силу возобновлять перемещение филамента. Однако скорость теплопроводности в полом филаменте будет медленнее скорости теплопроводности в сплошном филаменте за счет отсутствия сердцевины.

Хотя настоящее раскрытие описано со ссылкой на предпочтительные варианты выполнения, специалистам в данной области техники должно быть понятно, что изменения могут быть выполнены в форме и деталях без отклонения от сущности и объема раскрытия.

Реферат

Расходный материал (34) для использования в экструзионной цифровой системе (10) изготовления имеет длину (36) и профиль (38) поперечного сечения, по меньшей мере участка длины (36), который является осеасимметричным. Профиль (38) поперечного сечения сконфигурирован для обеспечения времени реакции с помощью нецилиндрического ожижителя (48) экструзионной цифровой системы (10) изготовления, которое быстрее времени реакции, достигаемого с помощью цилиндрического филамента в цилиндрическом ожижителе для такой же термически ограниченной максимальной объемной скорости потока. Способ изготовления трехмерной модели в экструзионной цифровой системе (10) изготовления содержит этапы, на которых подают расходный материал в нецилиндрический ожижитель, плавят его, и экструдируют расплавленный расходный материал послойным образом для формирования по меньшей мере участка трехмерной модели. Технический результат, достигаемый при использовании расходного материала по изобретению, заключается в уменьшении теплопроводности на впуске нецилиндрического ожижителя. 2 н. и 13 з.п. ф-лы, 15 ил.

Формула

подают расходный материал в нецилиндрический ожижитель экструзионной цифровой системы изготовления, причем расходный материал имеет длину и профиль поперечного сечения по меньшей мере участка длины, который является осеасимметричным, и причем нецилиндрический ожижитель имеет входную площадь Ае поперечного сечения и гидравлический диаметр Dh с расходным материалом, причем

плавят расходный материал в нецилиндрическом ожижителе;

экструдируют расплавленный расходный материал из нецилиндрического ожижителя;

осаждают экструдированный расходный материал послойным образом для формирования по меньшей мере участка трехмерной модели;

при этом профиль поперечного сечения расходного материала обеспечивает время реакции для экструзии расплавленного расходного материала, которое по меньшей мере на 50% быстрее времени реакции, достигаемого с помощью цилиндрического филамента в цилиндрическом ожижителе для такой же термически ограниченной максимальной объемной скорости потока.

Комментарии