Полое полиэфирное филаментное волокно и способ его получения - RU2748416C2

Код документа: RU2748416C2

Чертежи

Описание

Область технического применения

Настоящее изобретение относится к полому длинному полиэфирному волокну, имеющему полую гофрированную форму, и к способу его изготовления, где полое длинное волокно пригодно для изготовления волокнистого наполнителя из длинного волокна.

Предпосылки к созданию изобретения

В текстильной промышленности пуховики, спальные мешки и различные теплозащитные и теплоудерживающие изделия обычно наполняют пером и пухом водоплавающей птицы, например, гусиным пухом, утиным пухом и т.п. Птичий грипп, появившийся во всем мире, привел к сильному снижению производства пуха, что вызвало рост цен. В то же время покупатели тоже стали сомневаться в безопасности пуха. Если натуральное перо не выстирано должным образом, то оно издает дурной запах. Таким образом, необходимо заранее удалить загрязнение, издающее дурной запах, и поддерживать чистоту пера. Кроме того, все еще остаются проблемы, связанные с промывкой пера, которым наполнены изделия, например, перьевые постельные принадлежности, перьевые куртки и т.п.

Поэтому промышленность стала использовать синтетические волокна вместо животного пуха в качестве наполнителя. В Китайском патенте CN1861871A раскрыт тип пухообразного волокнистого наполнителя из короткого волокна, но волокнистый наполнитель из короткого волокна обладает низкой распущенностью (объемностью), и теплоизоляционный материал, изготовленный из него, создает

ощущение зернистости при прикосновении, при этом волокнистый наполнитель из короткого волокна пухообразного типа склонен к смещению при стирке. Таким образом, существует настоятельная потребность в создании нового типа наполнителя вместо пуха. Полиэфирное волокно легко изготавливать, и оно обладает преимуществом, заключающимся в низкой цене. Создание наполнителя на основе полиэфирного волокна обладает хорошими перспективами на рынке.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Целью настоящего изобретения является создание полого длинного полиэфирного волокна, обладающего трехмерной гофрированной формой, пригодного к использованию в производстве волокнистого наполнителя из длинного волокна, и способа изготовления полого длинного полиэфирного волокна.

Полое длинное полиэфирное волокно согласно настоящему изобретению содержит полость в поперечном сечении, составляющую в диапазоне от 20,0% до 45,0%; и полое длинное полиэфирное волокно обладает трехмерной гофрированной формой в естественном состоянии, а гофры имеют радиус кривизны, составляющий в диапазоне от 10,0 мм до 50,0 мм.

Полое длинное полиэфирное волокно согласно настоящему изобретению предпочтительно обладает линейной плотностью элементарной нити, составляющей в диапазоне от 4,0 дтекс до 15,0 дтекс, а более предпочтительно - от 5,0 дтекс до 10,0 дтекс.

Полое длинное полиэфирное волокно согласно настоящему изобретению все еще обладает трехмерной гофрированной формой после сухой тепловой обработки при 160°C в течение 3 минут, и имеет радиус кривизны в гофрированном состоянии, составляющим в диапазоне от 3,5 мм до 10,0 мм.

Полое длинное полиэфирное волокно согласно настоящему изобретению содержит полимерный сырьевой материал, выбираемый из группы, состоящей из: полиэтилентерефталата, политриметилентерефталата, полибутилентерефталата или из их модифицированных полимеров.

Настоящим изобретением также раскрыт способ изготовления упомянутого выше полого длинного полиэфирного волокна, согласно которому высушенные гранулы расплавляют и экструдируют, используя винтовой экструдер, а затем транспортируют к дозирующему насосу по трубе; количество подаваемого полимера, отмеряемое с высокой точностью с помощью дозирующего насоса, транспортируют к фильерному блоку, где фильера фильерного блока является полой фильерой с охлаждающим участком, составляющим в диапазоне от 10 мм до 150 мм; где скорость потока воздуха бокового обдува составляет в диапазоне от 25 м/мин до 90 м/мин.

Охлаждающий участок предпочтительно составляет в диапазоне от 60 мм до 110 мм; скорость потока воздуха бокового обдува составляет в диапазоне от 30 м/мин до 50 м/мин.

Полое длинное полиэфирное волокно согласно настоящему изобретению получают посредством использования процесса формования волокна из расплава; этот процесс обладает преимуществами, заключающимися в простоте производства и низкой стоимости, и возможности придания волокну трехмерной гофрированной структуры; и это волокно пригодно для переработки в распушенную обработанную ленту, которую можно использовать в качестве волокнистого наполнителя из длинного волокна.

Краткое описание чертежей

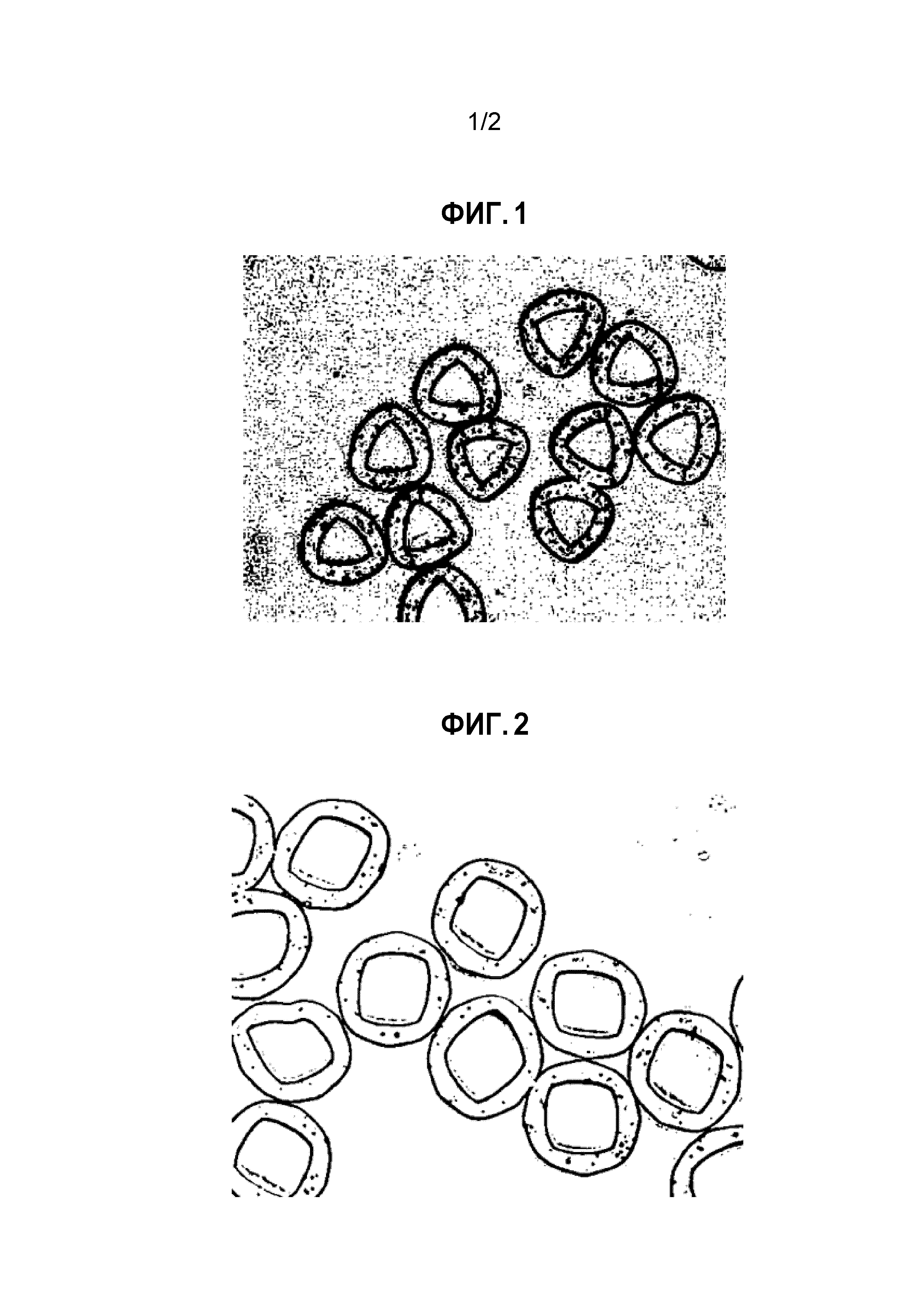

На фиг. 1 показано длинное полиэфирное волокно с треугольной полостью в поперечном сечении;

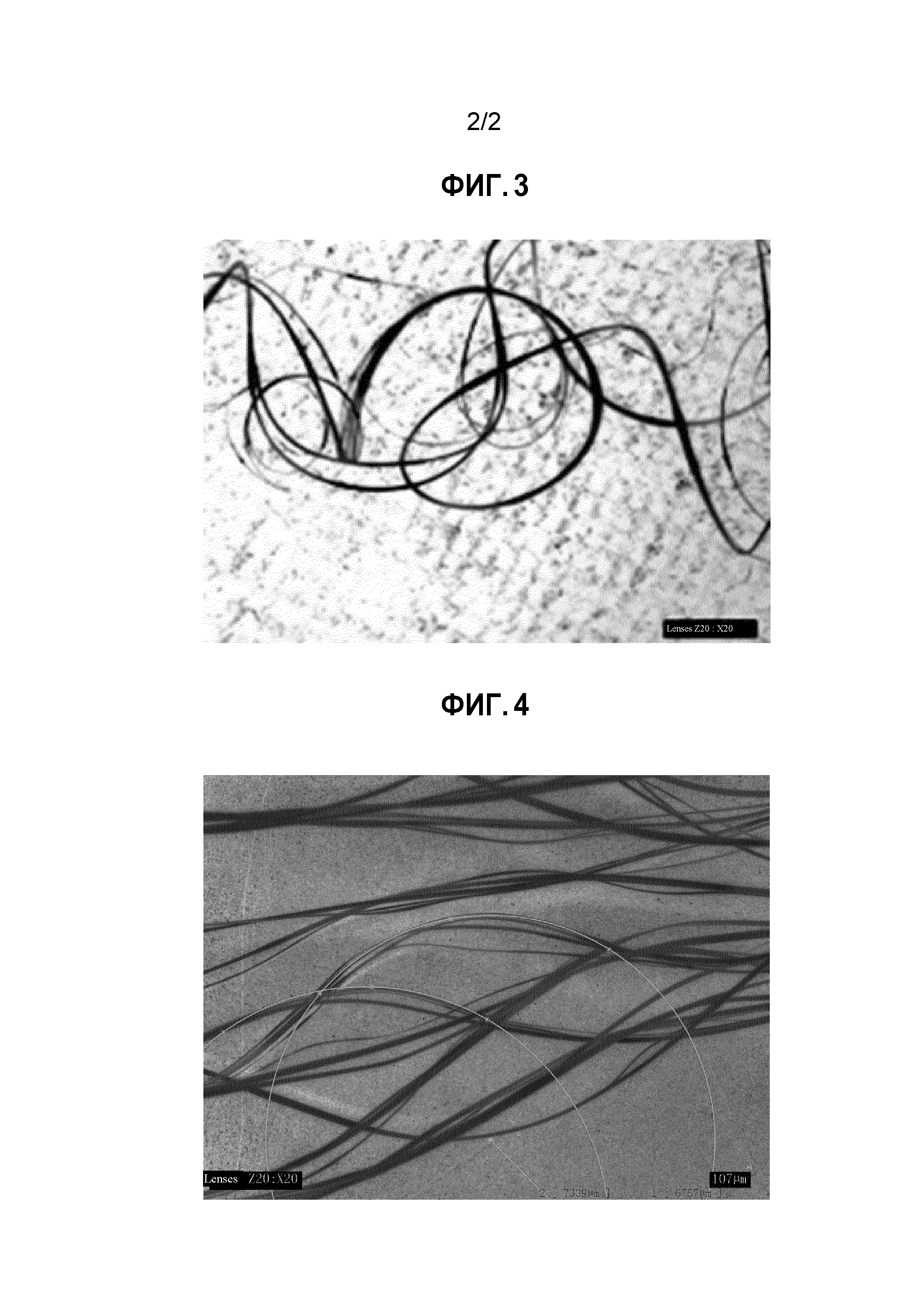

на фиг. 2 показано длинное полиэфирное волокно с четырехугольной полостью в поперечном сечении;

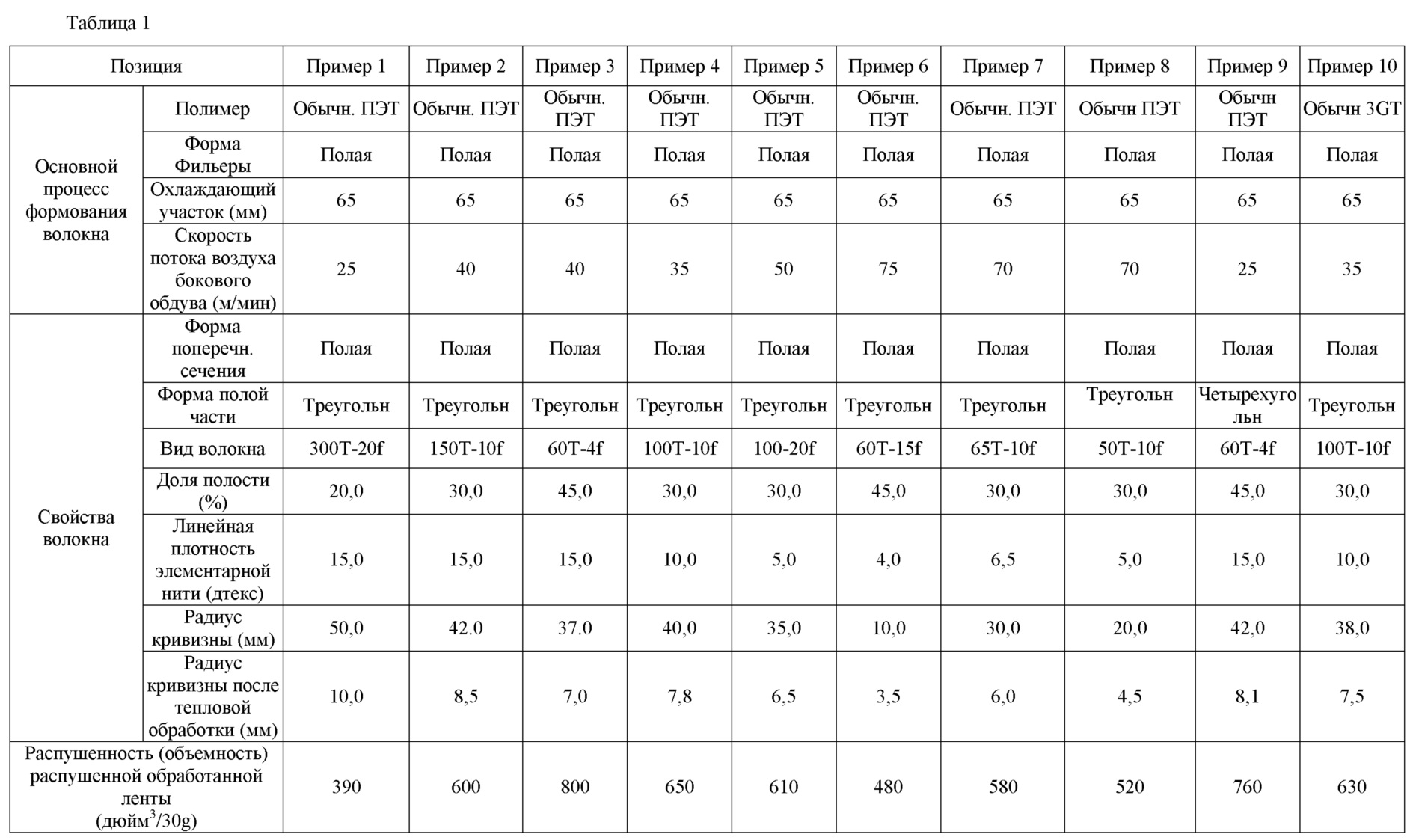

на фиг. 3 показано полое длинное полиэфирное волокно, имеющее трехмерную гофрированную форму в естественном состоянии;

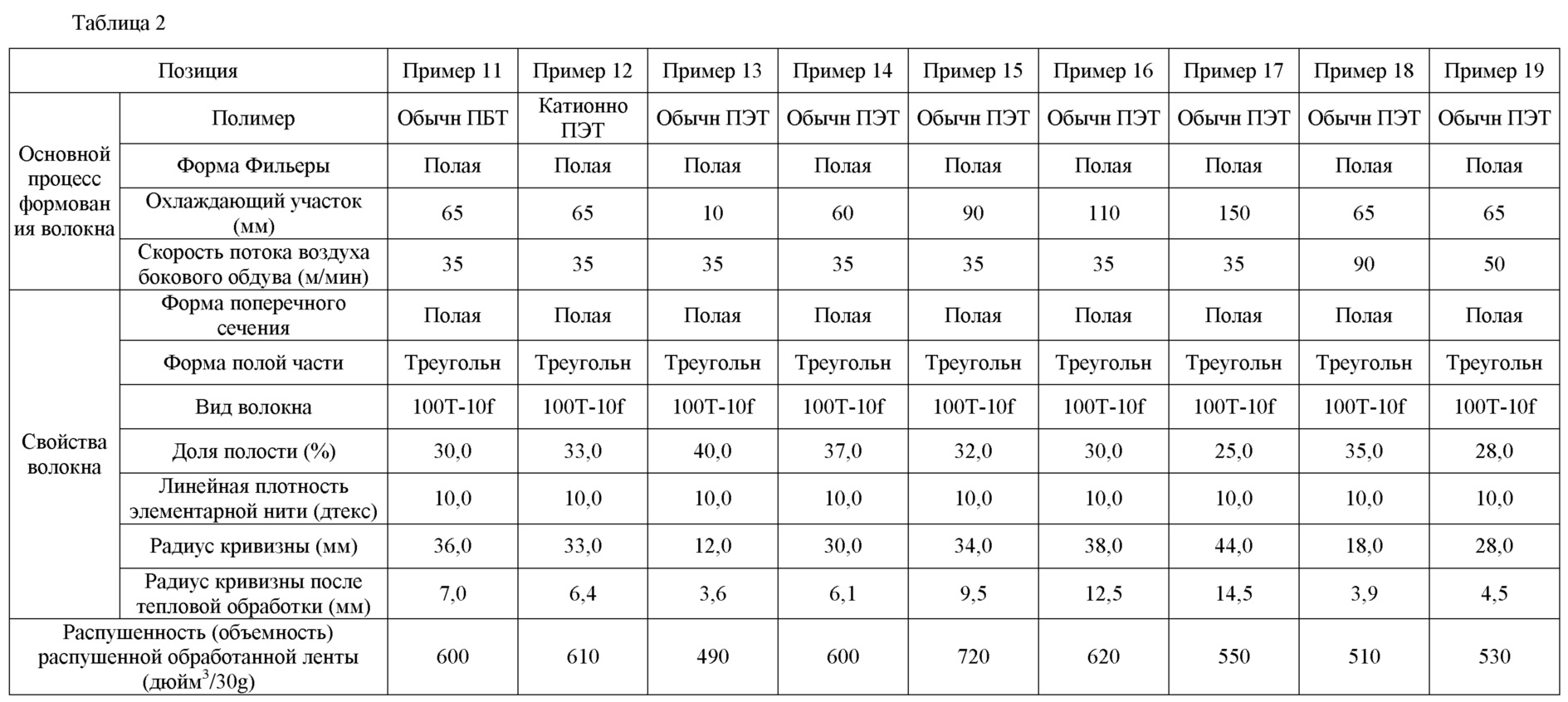

на фиг. 4 показан схематический вид, на котором проиллюстрирован процесс измерения радиуса кривизны.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Для создания наполнителя, которым можно было бы заменить пух, настоящим изобретением создано полое длинное полиэфирное волокно, пригодное для переработки в распушенную обработанную ленту. Так как полое волокно обладает структурным признаком, характеризующимся трехмерной гофрированной формой, то полученная, распушенная, обработанная лента тоже обладает трехмерной структурой, благодаря чему объем распушенной ленты является большим, и может быть получена распушенная обработанная лента, обладающая очень хорошей распушенностью (объемностью). Среди полимеров, из которых формируют волокно, полиэфирное волокно обладает относительно высоким модулем Юнга, так что полученная, распушенная, обработанная лента обладает хорошим сопротивлением сжатию и способностью к восстановлению <объемности>.

Под трехмерной гофрированной формой понимают то, что волокно обладает нерегулярной спиральной структурой в направлении длины (см. фиг. 3), и в то же время, из-за разницы в выравнивании между частями элементарных нитей, углы поворота и направления элементарных нитей являются различными, из-за чего образуется многомерная стереоскопическая форма.

Полое длинное полиэфирное волокно согласно настоящему изобретению является полым волокном, изготовленным с использованием технологии формования волокна из расплава. Расплавленные полиэфирные гранулы выпускают через профилированную полую фильеру, а затем скручивают в спираль после охлаждения боковым потоком воздуха для получения полого длинного полиэфирного волокна. В процессе формования волокна из расплава следят за тем, чтобы полое волокно содержало полость, составляющую в диапазоне от 20,0% до 45,0% <от площади поперечного сечения волокна>; чтобы радиус кривизны трехмерного гофрированного волокна составлял в диапазоне от 10,0 мм до 50,0 мм регулируют положение <источника> бокового потока воздуха для изменения охлаждающего участка; регулируют скорость бокового потока воздуха и скорость формования волокна. В сравнении со сплошным волокном с таким же диаметром волокна, распушенная, обработанная, элементарная нить, полученная посредством использования полого волокна, обладает более высокой распушенностью (объемностью); и чем больше полостность, тем, более очевидно, получается меньшая масса волокна. Если радиус кривизны полого волокна слишком мал, то сцепление между элементарными нитями олучается высоким; волокна не легко разъединить во время процесса распушивания ленты, и диаметр кольца, образованного из волокна, является небольшим, что пагубно воздействует на распушенность (объемность) обработанной ленты. С другой стороны, если радиус гофр волокна слишком большой, то диаметр кольца, образованного из волокна после переработки в распушенную обработанную ленту, является слишком большим, что может приводить к ослаблению или ухудшению отражения исходного трехмерного эффекта волокна в виде оболочки, а также пагубно воздействовать на распушенность (объемность) обработанной ленты.

Согласно различиям в форме и расположении выпускных отверстий в полой фильере, и изменению процесса изготовления, полученное полое волокно обладает несколько различным поперечным сечением, а полая часть имеет: круглую форму, приблизительно треугольную форму, приблизительно квадратную форму, приблизительно пятиугольную форму и т.п. В то же время, количество отверстий в полой части <фильеры> не ограничено одним отверстием.

Линейная плотность полой длинной полиэфирной элементарной нити согласно настоящему изобретению предпочтительно составляет в диапазоне от 4,0 дтекс до 15,0 дтекс. Что касается сырьевого материала волокна для распушенной обработанной ленты, то чем больше линейная плотность элементарной нити, тем более жестким получается волокно, и, кроме того, лучше получается распушенность (объемность) получаемой в результате распушенной ленты, и больше сопротивление сжатию, и способность к восстановлению <объемности>. Однако, если диаметр элементарной нити слишком большой, то не легко охлаждать волокно во время формования, и равномерность волокна снижается, и полученная распушенная лента обладает жесткостью на ощупь. Таким образом, более предпочтительно, чтобы линейная плотность полой длинной полиэфирной элементарной нити составляла в диапазоне от 5,0 дтекс до 10,0 дтекс.

Сырьевыми материалами для изготовления полых, длинных, полиэфирных волокон согласно настоящему изобретению в основном являются обычные полиэфиры, например, полиэтилентерефталат, политриметилентерефталат или полибутилентерефталат. Для сообщения специальной функции распушенной обработанной нити, можно также использовать модифицированный coполимер указанного выше полимера, например, противобактериальный и акарицидный модифицированный полимер, и может быть достигнут такой же эффект, как и при использовании обычного полиэфира,, с точки зрения обеспечения распушенности (объемности).

Полое длинное полиэфирное волокно является одним из сырьевых материалов для изготовления распушенных обработанных лент для наполнения. Полое длинное полиэфирное волокно можно непосредственно использовать в качестве волокнистого наполнителя из длинного волокна путем непосредственного соединения N волокон в распушенную обработанную ленту, и можно также использовать в сочетании с другими сырьевыми материалами, например, с волокном, температура плавления которого несколько ниже, для приготовления смеси волокон, а затем использовать в качестве волокнистого наполнителя из длинного волокна. Альтернативно смешанное волокно и полое длинное полиэфирное волокно подвергают формованию волокна со структурой сердцевина-оболочка, а затем частично расплавляют для получения более качественной распушенной обработанной ленты, которую затем используют в качестве волокнистого наполнителя из длинного волокна.

Полое длинное полиэфирное волокно согласно настоящему изобретению все еще обладает трехмерной формой после сухой тепловой обработки при температуре 160°C в течение 3 минут. Гофрированная форма изменяется из-за термической усадки волокна, и радиус кривизны предпочтительно составляет в диапазоне от 3,5 мм до 10,0 мм. В этом случае, даже после последующей обработки, полое длинное полиэфирное волокно может сохранять распушенную, трехмерную, гофрированную форму и создавать очень хорошее ощущение распушенности (объемности), теплоты и т.п. при прикосновении.

Полое длинное полиэфирное волокно согласно настоящему изобретению может быть изготовлено по следующему способу, но его изготовление не ограничено этим способом.

Во-первых, сырьевой материал - полиэфирные гранулы сушат для уменьшения содержания воды в полиэфирных гранулах, улучшения способности к формованию и контроля содержания воды в гранулах, чтобы оно составляло 50 промилле (частей на миллион) или менее. Высушенные гранулы используют для формования волокна из расплава обычным способом. Гранулы расплавляют, используя винт или горячую плиту, а затем транспортируют к дозирующему насосу по трубе, и расплавленный полимер с высокой точностью дозируют дозирующим насосом, после чего его вводят в фильерный блок, в котором используют фильеру, предназначенную для формования полого волокна. Полимер, выпускаемый из фильеры, охлаждают, замасливают, а затем скручивают в спираль. Для получения не сильно гофрированного полого волокна, требования к размеру охлаждающего участка (к расстоянию от нижнего края фильеры до верхнего края средств для бокового обдува для охлаждения) в процессе формования волокна являются относительно строгими, и этот размер обычно обеспечивают в диапазоне от 10 мм до 150 мм, предпочтительно - в диапазоне от 60 мм до 100 мм. В то же время, для обеспечения разницы между структурами с обеих сторон полого волокна, существует также ограничение, накладываемое на скорость потока воздуха бокового обдува. Согласно типу волокна (суммарной линейной плотности и количеству элементарных нитей), скорость потока воздуха обычно обеспечивают в диапазоне от 25 м/мин до 90 м/мин, предпочтительно - от 30 м/мин до 50 м/мин.

Если величина охлаждающего участка меньше 10 мм, то полимер, выпускаемый из фильеры, быстро охлаждается, эффект асимметрии очевиден, радиус кривизны получаемого волокна слишком мал, сцепление между элементарными нитями сильное, и эффект распушенности снижается, и в то же время температура фильеры быстро снижается, вызывая обрыв волокон и, таким образом, снижая способность к формованию волокна. Если величина охлаждающего участка больше 150 мм, то полимер, выпускаемый из фильеры, равномерно охлаждается до определенной степени. Даже если потом производят усиленное охлаждение посредством бокового обдува, эффект асимметрии ослабляется, и радиус кривизны волокна получается слишком большим, что тоже пагубно воздействует на эффект распушенности.

Если скорость потока воздуха при боковом обдуве меньше 25 м/мин, то эффект асимметричного охлаждения не очевиден, и радиус кривизны волокна получается слишком большим. Если скорость потока воздуха при боковом обдуве больше 90 м/мин, то эффект асимметрии очевиден, и это приводит в результате к слишком малому радиусу кривизны получаемого волокна, и из-за чрезмерного бокового обдува происходит сильное раскачивание волокна, нестабильное формование волокна, и легко появляются плавающие элементарные нити и оборванные элементарные нити.

Для предотвращения возникновения разницы физических свойств элементарных нитей из-за разницы в охлаждении, расположение выпускных отверстий в фильере предпочтительно имеет "твидовый" рисунок, который часто называют ромбовидным расположением. Предпочтительно, чтобы процесс формования волокна в основном был одноэтапным процессом формования волокна, т.е. чтобы процессы формования волокна и его вытяжки производились одновременно, т.е. процессы, общеизвестные как процессы получения полностью ориентированной нити (ПОН). Однако волокно можно также получать, используя двухэтапный процесс, согласно которому сначала получают предварительно ориентированное волокно, которое обычно известно как частично ориентированная нить (ЧОН), которую затем подвергают вытяжке на вытяжной машине, которая общеизвестна как вытяжная машина (ВМ).

Полое длинное полиэфирное волокно согласно настоящему изобретению обладает трехмерной гофрированной структурой, и в то же время, элементарная нить является относительно толстой, и распушенная обработанная лента, полученная из полого длинного волокна обладает исключительно большой объемностью, и большой распушенностью (объемностью), при этом обладая очень большим сопротивлением сжатию.

Методики испытаний, применяемые согласно настоящему изобретению

(1) Методика определения суммарной линейной плотности и линейной плотности элементарной нити

Суммарную линейную плотность определяли согласно стандарту JIS L 1013:2010, а линейную плотность элементарной нити вычисляли, исходя из суммарной линейной плотности и количества элементарных нитей.

(2) Определение доли полости в волокне

Полое длинное волокно разрезали на тонкие пластинки (т.е. делали поперечные срезы волокна) в поперечном направлении волокна, которые затем фотографировали под обычным оптическим микроскопом при соответствующем увеличении, и определяли площадь S1 полой части и площадь S2 всего волокна (включая полую часть) по фотографии, затем вычисляли долю полой части:

Доля полой части=(S1/S2) × 100%.

(3) Методика определения радиуса кривизны

Радиус кривизны в естественном состоянии: нить пропускали через блок масштабирования (для измерения линейной плотности) для гофрирования образца для создания 10 витков (1 м/витков), а затем образец, подлежавший испытаниям, помещали (вешали) на 8 часов или более в камеру, в которой поддерживали постоянными температуру и относительную влажность (20°C × 65% ОВ) для стабилизации его состояния (см. фиг. 3), затем гофрированную часть на расстоянии 20 см ниже места подвески образца, выбирали для измерения радиуса, и 20 различных мест выбирали для измерения и определения средней величины, и полученную величину принимали за радиус кривизны. В качестве измерительного инструмента использовали цифровую микроскопическую систему (VHX-2000C) компании KEYENCE. Увеличение было 20-кратным, и радиус кривизны измеряли посредством вычисления функции радиуса кривизны, используя программное обеспечение (см. фиг. 4). Т.е. радиус кривизны волокна измеряли, используя три точки на гофрированном волокне.

Радиус кривизны после сухой тепловой обработки: нить пропускали через блок масштабирования (для измерения линейной плотности) для гофрирования образца для создания 10 витков, а затем помещали в сушильную камеру для тепловой обработки. Условия обработки: 160°C в течение 3 мин, а затем образец помещали в камеру, в которой поддерживали постоянными температуру и относительную влажность, на 4 часа или более, и, наконец, гофрированную часть длиной 20 см нижней части выбирали для измерения радиуса, и 20 различных мест выбирали для измерения и определения средней величины, и полученную величину принимали за радиус кривизны.

(4) Распушенность (объемность)

Испытания проводили согласно методике IDFB

(i) Во-первых, образец, подлежавший испытаниям, помещали в окружающую среду, в которой поддерживали постоянными температуру и относительную влажность (20°C × 65% ОВ) в течение 8 час или более, для стабилизации образца, подлежавшего испытаниям;

(ii) взвешивали 30 г образца, вручную встряхивали для доведения до распушенного состояния, помещали в измерительную емкость и накрывали крышкой;

(iii) грузовую пластину опускали до самой высокой точки контакта с образцом, затем грузовую пластину отпускали, обеспечивая возможность ее свободного падения, и начинали измерять время с момента высвобождения грузовой пластины, и через 1 минуту для стабилизации, считывали положение пластины по высоте и записывали эту величину;

(iv) крышку открывали для извлечения образца, который снова встряхивали до распушенного состояния, помещали в измерительную емкость и накрывали крышкой, и измеряли снова согласно этапу (iii), и эти действия повторяли 5 раз;

(v) распушенность (объемность) вычисляли, определяя среднее положение пластины по высоте из 5 испытаний.

Содержание настоящего изобретения пояснено ниже на примерах, но настоящее изобретение не ограничено содержанием, перечисленным в примерах.

Пример 1

В качестве сырьевого материала использовали полуматовые полиэфирные гранулы (T200N компании Toray Fibers (Nantong) Co., Ltd.); полиэфирные гранулы высушивали, используя прекристаллизационную, обезвоживающую, сушильную камеру для доведения содержания воды до 39 промилле после сушки. Высушенные гранулы расплавляли и экструдировали посредством винтового экструдера, и транспортировали к дозирующему насосу по трубе. Полимер, дозируемый с высокой точностью посредством дозирующего насоса, транспортировали к фильерному блоку. Фильера фильерного блока была специальной полой фильерой с охлаждающим участком длиной 65 мм. Скорость потока воздуха бокового обдува составляла 25 м/мин; и полое полиэфирное волокно получали, используя высокоскоростной сухой процесс формования (прядения) [СПФ (П)] волокна. Характеристики полого волокна были следующими: тип волокна - 300T-20f; полое волокно с треугольным поперечным сечением; доля полости составляла 20,0%; линейная плотность элементарной нити составляла 15,0 дтекс; радиус кривизны составлял 50,0 мм до тепловой обработки и 10,0 мм после сухой тепловой обработки при 160°C в течение 3 минут. Волокно выбирали в качестве сырьевого материала для изготовления оболочки волокна и сердцевины волокна, и подавали с избытком при 20-кратном превышении скорости подачи <материала> оболочки элементарной нити относительно скорости подачи <материала> сердцевины элементарной нити, вырабатывая распушенные элементарные нити со структурой сердцевина-оболочка; и каждые 6 элементарных нитей объединяли в одну для получения распушенной обработанной ленты, где распушенность (объемность) распушенной обработанной ленты определяли по объему 30 г ленты, который составлял 390 дюйм3(6392,1 см3). См. подробные сведения в Таблице 1.

Пример 2

В качестве сырьевого материала использовали полуматовые полиэфирные гранулы (T200N компании Toray Fibers (Nantong) Co., Ltd.); полиэфирные гранулы высушивали, используя прекристаллизационную, обезвоживающую, сушильную камеру для доведения содержания воды до 39 промилле после сушки. Высушенные гранулы расплавляли и экструдировали посредством винтового экструдера, и транспортировали к дозирующему насосу по трубе. Полимер, дозируемый с высокой точностью посредством дозирующего насоса, транспортировали к фильерному блоку. Фильера фильерного блока была специальной полой фильерой с охлаждающим участком длиной 65 мм. Скорость потока воздуха бокового обдува составляла 40 м/ мин; и полое полиэфирное волокно получали, используя высокоскоростной сухой процесс формования волокна. Характеристики полого волокна были следующими: тип волокна 150T-10f; полое волокно с треугольным поперечным сечением; доля полости составляла 30,0%; линейная плотность элементарной нити составляла 15,0 дтекс; радиус кривизны составлял 42,0 мм до тепловой обработки и 8,5 мм после сухой тепловой обработки при 160°C в течение 3 минут. Волокно выбирали в качестве сырьевого материала для изготовления оболочки волокна и сердцевины волокна, и подавали с избытком при 20-кратном превышении скорости подачи <материала> оболочки элементарной нити относительно скорости подачи <материала> сердцевины элементарной нити, вырабатывая распушенные элементарные нити со структурой сердцевина-оболочка; и каждые 6 элементарных нитей объединяли в одну для получения распушенной обработанной ленты, где распушенность (объемность) распушенной обработанной ленты определяли по объему 30 г ленты, который составлял 600 дюйм3 (9834,0 см3). См. подробные сведения в Таблице 1.

Пример 3

В качестве сырьевого материала использовали полуматовые полиэфирные гранулы (T200N компании Toray Fibers (Nantong) Co., Ltd.); полиэфирные гранулы высушивали, используя прекристаллизационную, обезвоживающую, сушильную камеру для доведения содержания воды до 39 промилле после сушки. Высушенные гранулы расплавляли и экструдировали посредством винтового экструдера, и транспортировали к дозирующему насосу по трубе. Полимер, дозируемый с высокой точностью посредством дозирующего насоса, транспортировали к фильерному блоку. Фильера фильерного блока была специальной полой фильерой с охлаждающим участком длиной 65 мм. Скорость потока воздуха бокового обдува составляла 40 м/мин; и полое полиэфирное волокно получали, используя высокоскоростной сухой процесс формования (прядения) [СПФ (П)] волокна. Характеристики полого волокна были следующими: тип волокна 60T-4f; полое волокно с треугольным поперечным сечением; доля полости составляла 45,0%; линейная плотность элементарной нити составляла 15,0 дтекс; радиус кривизны составлял 37,0 мм до тепловой обработки и 7,0 мм после сухой тепловой обработки при 160°C в течение 3 минут. Волокно выбирали в качестве сырьевого материала для изготовления оболочки волокна и сердцевины волокна, и подавали с избытком при 20-кратном превышении скорости подачи <материала> оболочки элементарной нити относительно скорости подачи <материала> сердцевины элементарной нити, вырабатывая распушенные элементарные нити со структурой сердцевина-оболочка; и каждые 6 элементарных нитей объединяли в одну для получения распушенной обработанной ленты, где распушенность (объемность) распушенной обработанной ленты определяли по объему 30 г ленты, который составлял 800 дюйм3 (13112,0 см3). См. подробные сведения в Таблице 1.

Пример 4

В качестве сырьевого материала использовали полуматовые полиэфирные гранулы (T200N компании Toray Fibers (Nantong) Co., Ltd.); полиэфирные гранулы высушивали, используя прекристаллизационную, обезвоживающую, сушильную камеру для доведения содержания воды до 39 промилле после сушки. Высушенные гранулы расплавляли и экструдировали посредством винтового экструдера, и транспортировали к дозирующему насосу по трубе. Полимер, дозируемый с высокой точностью посредством дозирующего насоса, транспортировали к фильерному блоку. Фильера фильерного блока была специальной полой фильерой с охлаждающим участком длиной 65 мм. Скорость потока воздуха бокового обдува составляла 35 м/мин; и полое полиэфирное волокно получали, используя высокоскоростной сухой процесс формования (прядения) [СПФ (П)] волокна. Характеристики полого волокна были следующими: тип волокна 100T-10f; полое волокно с треугольным поперечным сечением; доля полости составляла 30,0%; линейная плотность элементарной нити составляла 10,0 дтекс, и радиус кривизны составлял 40,0 мм до тепловой обработки и 7,8 мм после сухой тепловой обработки при 160°C в течение 3 минут. Волокно выбирали в качестве сырьевого материала для изготовления оболочки волокна и сердцевины волокна, и подавали с избытком при 20-кратном превышении скорости подачи <материала> оболочки элементарной нити относительно скорости подачи <материала> сердцевины элементарной нити, вырабатывая распушенные элементарные нити со структурой сердцевина-оболочка; и каждые 6 элементарных нитей объединяли в одну для получения распушенной обработанной ленты, где распушенность (объемность) распушенной обработанной ленты определяли по объему 30 г ленты, который составлял 650 дюйм3 (10647,0 см3). См. подробные сведения в Таблице 1.

Пример 5

В качестве сырьевого материала использовали полуматовые полиэфирные гранулы (T200N компании Toray Fibers (Nantong) Co., Ltd.); полиэфирные гранулы высушивали, используя прекристаллизационную, обезвоживающую, сушильную камеру для доведения содержания воды до 39 промилле после сушки. Высушенные гранулы расплавляли и экструдировали посредством винтового экструдера, и транспортировали к дозирующему насосу по трубе. Полимер, дозируемый с высокой точностью посредством дозирующего насоса, транспортировали к фильерному блоку. Фильера фильерного блока была специальной полой фильерой с охлаждающим участком длиной 65 мм. Скорость потока воздуха бокового обдува составляла 50 м/ мин; и полое полиэфирное волокно получали, используя высокоскоростной сухой процесс формования (прядения) [СПФ (П)] волокна. Характеристики полого волокна были следующими: тип волокна 100T-20f; полое волокно с треугольным поперечным сечением; доля полости составляла 30,0%; линейная плотность элементарной нити составляла 5,0 дтекс, а радиус кривизны составлял 35,0 мм до тепловой обработки и 6,5 мм после сухой тепловой обработки при 160°C в течение 3 минут. Волокно выбирали в качестве сырьевого материала для изготовления оболочки волокна и сердцевины волокна, и подавали с избытком при 20-кратном превышении скорости подачи <материала> оболочки элементарной нити относительно скорости подачи <материала> сердцевины элементарной нити, вырабатывая распушенные элементарные нити со структурой сердцевина-оболочка; и каждые 6 элементарных нитей объединяли в одну для получения распушенной обработанной ленты, где распушенность (объемность) распушенной обработанной ленты определяли по объему 30 г ленты, который составлял 610 дюйм3 (9991,8 см3). См. подробные сведения в Таблице 1.

Пример 6

В качестве сырьевого материала использовали полуматовые полиэфирные гранулы (T200N компании Toray Fibers (Nantong) Co., Ltd.); полиэфирные гранулы высушивали, используя прекристаллизационную, обезвоживающую, сушильную камеру для доведения содержания воды до 39 промилле после сушки. Высушенные гранулы расплавляли и экструдировали посредством винтового экструдера, и транспортировали к дозирующему насосу по трубе. Полимер, дозируемый с высокой точностью посредством дозирующего насоса, транспортировали к фильерному блоку. Фильера фильерного блока была специальной полой фильерой с охлаждающим участком длиной 65 мм. Скорость потока воздуха бокового обдува составляла 75 м/мин; и полое полиэфирное волокно получали, используя высокоскоростной высокоскоростной сухой процесс формования (прядения) [СПФ (П)] волокна. Характеристики полого волокна были следующими: тип волокна 60T-15f; полое волокно с треугольным поперечным сечением; доля полости составляла 45,0%; линейная плотность элементарной нити составляла 4,0 дтекс, а радиус кривизны составлял 10,0 мм до тепловой обработки и 3,5 мм после сухой тепловой обработки при 160°C в течение 3 минут. Волокно выбирали в качестве сырьевого материала для изготовления оболочки волокна и сердцевины волокна, и подавали с избытком при 20-кратном превышении скорости подачи <материала> оболочки элементарной нити относительно скорости подачи <материала> сердцевины элементарной нити, вырабатывая распушенные элементарные нити со структурой сердцевина-оболочка; и каждые 6 элементарных нитей объединяли в одну для получения распушенной обработанной ленты, где распушенность (объемность) распушенной обработанной ленты определяли по объему 30 г ленты, который составлял 480 дюйм3 (7867,2 см3). См. подробные сведения в Таблице 1.

Пример 7

В качестве сырьевого материала использовали полуматовые полиэфирные гранулы (T200N компании Toray Fibers (Nantong) Co., Ltd.); полиэфирные гранулы высушивали, используя прекристаллизационную, обезвоживающую, сушильную камеру для доведения содержания воды до 39 промилле после сушки. Высушенные гранулы расплавляли и экструдировали посредством винтового экструдера, и транспортировали к дозирующему насосу по трубе. Полимер, дозируемый с высокой точностью посредством дозирующего насоса, транспортировали к фильерному блоку. Фильера фильерного блока была специальной полой фильерой с охлаждающим участком длиной 65 мм. Скорость потока воздуха бокового обдува составляла 70 м/мин; и полое полиэфирное волокно получали, используя высокоскоростной высокоскоростной сухой процесс формования (прядения) [СПФ (П)] волокна. Характеристики полого волокна были следующими: тип волокна 65T-10f; полое волокно с треугольным поперечным сечением; доля полости составляла 30,0%; линейная плотность элементарной нити составляла 6,5 дтекс, а радиус кривизны составлял 30,0 мм до тепловой обработки и 6,0 мм после сухой тепловой обработки при 160°C в течение 3 минут. Волокно выбирали в качестве сырьевого материала для изготовления оболочки волокна и сердцевины волокна, и подавали с избытком при 20-кратном превышении скорости подачи <материала> оболочки элементарной нити относительно скорости подачи <материала> сердцевины элементарной нити, вырабатывая распушенные элементарные нити со структурой сердцевина-оболочка; и каждые 6 элементарных нитей объединяли в одну для получения распушенной обработанной ленты, где распушенность (объемность) распушенной обработанной ленты определяли по объему 30 г ленты, который составлял 580 дюйм3(9504,5 см3). См. подробные сведения в Таблице 1.

Пример 8

В качестве сырьевого материала использовали полуматовые полиэфирные гранулы (T200N компании Toray Fibers (Nantong) Co., Ltd.); полиэфирные гранулы высушивали, используя прекристаллизационную, обезвоживающую, сушильную камеру для доведения содержания воды до 39 промилле после сушки. Высушенные гранулы расплавляли и экструдировали посредством винтового экструдера, и транспортировали к дозирующему насосу по трубе. Полимер, дозируемый с высокой точностью посредством дозирующего насоса, транспортировали к фильерному блоку. Фильера фильерного блока была специальной полой фильерой с охлаждающим участком длиной 65 мм. Скорость потока воздуха бокового обдува составляла 70 м/мин; и полое полиэфирное волокно получали, используя высокоскоростной сухой процесс формования (прядения) [СПФ (П)] волокна. Характеристики полого волокна были следующими: тип волокна 50T-10f; полое волокно с треугольным поперечным сечением; доля полости составляла 30,0%; линейная плотность элементарной нити составляла 5,0 дтекс, а радиус кривизны составлял 20,0 мм до тепловой обработки и 4,5 мм после сухой тепловой обработки при 160°C в течение 3 минут. Волокно выбирали в качестве сырьевого материала для изготовления оболочки волокна и сердцевины волокна, и подавали с избытком при 20-кратном превышении скорости подачи <материала> оболочки элементарной нити относительно скорости подачи <материала> сердцевины элементарной нити, вырабатывая распушенные элементарные нити со структурой сердцевина-оболочка; и каждые 6 элементарных нитей объединяли в одну для получения распушенной обработанной ленты, где распушенность (объемность) распушенной обработанной ленты определяли по объему 30 г ленты, который составлял 520 дюйм3(8522,8см3). См. подробные сведения в Таблице 1.

Пример 9

В качестве сырьевого материала использовали полуматовые полиэфирные гранулы (T200N компании Toray Fibers (Nantong) Co., Ltd.); полиэфирные гранулы высушивали, используя прекристаллизационную, обезвоживающую, сушильную камеру для доведения содержания воды до 39 промилле после сушки. Высушенные гранулы расплавляли и экструдировали посредством винтового экструдера, и транспортировали к дозирующему насосу по трубе. Полимер, дозируемый с высокой точностью посредством дозирующего насоса, транспортировали к фильерному блоку. Фильера фильерного блока была специальной полой фильерой с охлаждающим участком длиной 65 мм. Скорость потока воздуха бокового обдува составляла 25 м/мин; и полое полиэфирное волокно получали, используя высокоскоростной сухой процесс формования (прядения) [СПФ (П)] волокна. Характеристики полого волокна были следующими: тип волокна 60T-4f; полое волокно с четырехугольным поперечным сечением; доля полости составляла 45,0%; линейная плотность элементарной нити составляла 15,0 дтекс, а радиус кривизны составлял 42,0 мм до тепловой обработки и 8,1 мм после сухой тепловой обработки при 160°C в течение 3 минут. Волокно выбирали в качестве сырьевого материала для изготовления оболочки волокна и сердцевины волокна, и подавали с избытком при 20-кратном превышении скорости подачи <материала> оболочки элементарной нити относительно скорости подачи <материала> сердцевины элементарной нити, вырабатывая распушенные элементарные нити со структурой сердцевина-оболочка; и каждые 6 элементарных нитей объединяли в одну для получения распушенной обработанной ленты, где распушенность (объемность) распушенной обработанной ленты определяли по объему 30 г ленты, который составлял 760 дюйм3(12456,4 см3). См. подробные сведения в Таблице 1.

Пример 10

В качестве сырьевого материала использовали обычные гранулы из политриметилентерефталата (т.е. обычный 3GT), где гранулы из политриметилентерефталата высушивали, используя прекристаллизационную, обезвоживающую, сушильную камеру для доведения содержания воды до 30 промилле после сушки. Высушенные гранулы расплавляли и экструдировали посредством винтового экструдера, и транспортировали к дозирующему насосу по трубе. Полимер, дозируемый с высокой точностью посредством дозирующего насоса, транспортировали к фильерному блоку. Фильера фильерного блока была специальной полой фильерой с охлаждающим участком длиной 65 мм. Скорость потока воздуха бокового обдува составляла 35 м/мин; и полое полиэфирное волокно получали, используя высокоскоростной сухой процесс формования (прядения) [СПФ (П)] волокна. Характеристики полого волокна были следующими: тип волокна 100T-10f, полое волокно с треугольным поперечным сечением; доля полости составляла 30,0%; линейная плотность элементарной нити составляла 10,0 дтекс, а радиус кривизны составлял 38,0 мм до тепловой обработки и 7,5 мм после сухой тепловой обработки при 160°C в течение 3 минут. Волокно выбирали в качестве сырьевого материала для изготовления оболочки волокна и сердцевины волокна, и подавали с избытком при 20-кратном превышении скорости подачи <материала> оболочки элементарной нити относительно скорости подачи <материала> сердцевины элементарной нити, вырабатывая распушенные элементарные нити со структурой сердцевина-оболочка; и каждые 6 элементарных нитей объединяли в одну для получения распушенной обработанной ленты, где распушенность (объемность) распушенной обработанной ленты определяли по объему 30 г ленты, который составлял 630 дюйм3(10325,7 см3). См. подробные сведения в Таблице 1.

Пример 11

В качестве сырьевого материала использовали обычные гранулы из полибутилентерефталата (т.е. обычный ПБТ), где полибутилентерефталат высушивали, используя прекристаллизационную, обезвоживающую, сушильную камеру для доведения содержания воды до 33 промилле после сушки. Высушенные гранулы расплавляли и экструдировали посредством винтового экструдера, и транспортировали к дозирующему насосу по трубе. Полимер, дозируемый с высокой точностью посредством дозирующего насоса, транспортировали к фильерному блоку. Фильера фильерного блока была специальной полой фильерой с охлаждающим участком длиной 65 мм. Скорость потока воздуха бокового обдува составляла 35 м/мин; и полое полиэфирное волокно получали, используя высокоскоростной сухой процесс формования (прядения) [СПФ (П)] волокна Характеристики полого волокна были следующими: тип волокна 100T-10f, полое волокно с треугольным поперечным сечением; доля полости составляла 30,0%; линейная плотность элементарной нити составляла 10,0 дтекс, а радиус кривизны составлял 36,0 мм до тепловой обработки и 7,0 мм после сухой тепловой обработки при 160°C в течение 3 минут. Волокно выбирали в качестве сырьевого материала для изготовления оболочки волокна и сердцевины волокна, и подавали с избытком при 20-кратном превышении скорости подачи <материала> оболочки элементарной нити относительно скорости подачи <материала> сердцевины элементарной нити, вырабатывая распушенные элементарные нити со структурой сердцевина-оболочка; и каждые 6 элементарных нитей объединяли в одну для получения распушенной обработанной ленты, где распушенность (объемность) распушенной обработанной ленты определяли по объему 30 г ленты, который составлял 600 дюйм3(9834,0 см3). См. подробные сведения в Таблице 2.

Пример 12

В качестве сырьевого материала использовали гранулы из катионно модифицированного полиэтилентерефталата, где катионно модифицированный полиэтилентерефталат высушивали, используя прекристаллизационную, обезвоживающую, сушильную камеру для доведения содержания воды до 30 промилле после сушки. Высушенные гранулы расплавляли и экструдировали посредством винтового экструдера, и транспортировали к дозирующему насосу по трубе. Полимер, дозируемый с высокой точностью посредством дозирующего насоса, транспортировали к фильерному блоку. Фильера фильерного блока была специальной полой фильерой с охлаждающим участком длиной 65 мм. Скорость потока воздуха бокового обдува составляла 35 м/мин; и полое полиэфирное волокно получали, используя высокоскоростной сухой процесс формования (прядения) [СПФ (П)] волокна. Характеристики полого волокна были следующими: тип волокна 100T-10f, полое волокно с треугольным поперечным сечением; доля полости составляла 33,0%; линейная плотность элементарной нити составляла 10,0 дтекс, а радиус кривизны составлял 33,0 мм до тепловой обработки и 6,4 мм после сухой тепловой обработки при 160°C в течение 3 минут. Волокно выбирали в качестве сырьевого материала для изготовления оболочки волокна и сердцевины волокна, и подавали с избытком при 20-кратном превышении скорости подачи <материала> оболочки элементарной нити относительно скорости подачи <материала> сердцевины элементарной нити, вырабатывая распушенные элементарные нити со структурой сердцевина-оболочка; и каждые 6 элементарных нитей объединяли в одну для получения распушенной обработанной ленты, где распушенность (объемность) распушенной обработанной ленты определяли по объему 30 г ленты, который составлял 610 дюйм3(9991,8 см3). См. подробные сведения в Таблице 2.

Пример 13

В качестве сырьевого материала использовали полуматовые полиэфирные гранулы (T200N компании Toray Fibers (Nantong) Co., Ltd.); полиэфирные гранулы высушивали, используя прекристаллизационную, обезвоживающую, сушильную камеру для доведения содержания воды до 39 промилле после сушки. Высушенные гранулы расплавляли и экструдировали посредством винтового экструдера, и транспортировали к дозирующему насосу по трубе. Полимер, дозируемый с высокой точностью посредством дозирующего насоса, транспортировали к фильерному блоку. Фильера фильерного блока была специальной полой фильерой с охлаждающим участком длиной 10 мм. Скорость потока воздуха бокового обдува составляла 35 м/мин; и полое полиэфирное волокно получали, используя высокоскоростной сухой процесс формования (прядения) [СПФ (П)] волокна. Характеристики полого волокна были следующими: тип волокна 100T-10f; полое волокно с треугольным поперечным сечением; доля полости составляла 40,0%; линейная плотность элементарной нити составляла 10,0 дтекс, а радиус кривизны составлял 12,0 мм до тепловой обработки и 3,6 мм после сухой тепловой обработки при 160°C в течение 3 минут. Волокно выбирали в качестве сырьевого материала для изготовления оболочки волокна и сердцевины волокна, и подавали с избытком при 20-кратном превышении скорости подачи <материала> оболочки элементарной нити относительно скорости подачи <материала> сердцевины элементарной нити, вырабатывая распушенные элементарные нити со структурой сердцевина-оболочка; и каждые 6 элементарных нитей объединяли в одну для получения распушенной обработанной ленты, где распушенность (объемность) распушенной обработанной ленты определяли по объему 30 г ленты, который составлял 490 дюйм3(8031,1 см3). См. подробные сведения в Таблице 2.

Пример 14

В качестве сырьевого материала использовали полуматовые полиэфирные гранулы (T200N компании Toray Fibers (Nantong) Co., Ltd.); полиэфирные гранулы высушивали, используя прекристаллизационную, обезвоживающую, сушильную камеру для доведения содержания воды до 39 промилле после сушки. Высушенные гранулы расплавляли и экструдировали посредством винтового экструдера, и транспортировали к дозирующему насосу по трубе. Полимер, дозируемый с высокой точностью посредством дозирующего насоса, транспортировали к фильерному блоку. Фильера фильерного блока была специальной полой фильерой с охлаждающим участком длиной 60 мм. Скорость потока воздуха бокового обдува составляла 35 м/мин; и полое полиэфирное волокно получали, используя высокоскоростной сухой процесс формования (прядения) [СПФ (П)] волокна. Характеристики полого волокна были следующими: тип волокна 100T-10f; полое волокно с треугольным поперечным сечением; доля полости составляла 37,0%; линейная плотность элементарной нити составляла 10,0 дтекс, а радиус кривизны составлял 30,0 мм до тепловой обработки и 6,1 мм после сухой тепловой обработки при 160°C в течение 3 минут. Волокно выбирали в качестве сырьевого материала для изготовления оболочки волокна и сердцевины волокна, и подавали с избытком при 20-кратном превышении скорости подачи <материала> оболочки элементарной нити относительно скорости подачи <материала> сердцевины элементарной нити, вырабатывая распушенные элементарные нити со структурой сердцевина-оболочка; и каждые 6 элементарных нитей объединяли в одну для получения распушенной обработанной ленты, где распушенность (объемность) распушенной обработанной ленты определяли по объему 30 г ленты, который составлял 600 дюйм3(9834,0 см3). См. подробные сведения в Таблице 2.

Пример 15

В качестве сырьевого материала использовали полуматовые полиэфирные гранулы (T200N компании Toray Fibers (Nantong) Co., Ltd.); полиэфирные гранулы высушивали, используя прекристаллизационную, обезвоживающую, сушильную камеру для доведения содержания воды до 39 промилле после сушки. Высушенные гранулы расплавляли и экструдировали посредством винтового экструдера, и транспортировали к дозирующему насосу по трубе. Полимер, дозируемый с высокой точностью посредством дозирующего насоса, транспортировали к фильерному блоку. Фильера фильерного блока была специальной полой фильерой с охлаждающим участком длиной 90 мм. Скорость потока воздуха бокового обдува составляла 35 м/мин; и полое полиэфирное волокно получали, используя высокоскоростной сухой процесс формования (прядения) [СПФ (П)] волокна. Характеристики полого волокна были следующими: тип волокна 100T-10f; полое волокно с треугольным поперечным сечением; доля полости составляла 32,0%; линейная плотность элементарной нити составляла 10,0 дтекс, а радиус кривизны составлял 34,0 мм до тепловой обработки и 9,5 мм после сухой тепловой обработки при 160°C в течение 3 минут. Волокно выбирали в качестве сырьевого материала для изготовления оболочки волокна и сердцевины волокна, и подавали с избытком при 20-кратном превышении скорости подачи <материала> оболочки элементарной нити относительно скорости подачи <материала> сердцевины элементарной нити, вырабатывая распушенные элементарные нити со структурой сердцевина-оболочка; и каждые 6 элементарных нитей объединяли в одну для получения распушенной обработанной ленты, где распушенность (объемность) распушенной обработанной ленты определяли по объему 30 г ленты, который составлял 720 дюйм3 (11800,8 см3). См. подробные сведения в Таблице 2.

Пример 16

В качестве сырьевого материала использовали полуматовые полиэфирные гранулы (T200N компании Toray Fibers (Nantong) Co., Ltd.); полиэфирные гранулы высушивали, используя прекристаллизационную, обезвоживающую, сушильную камеру для доведения содержания воды до 39 промилле после сушки. Высушенные гранулы расплавляли и экструдировали посредством винтового экструдера, и транспортировали к дозирующему насосу по трубе. Полимер, дозируемый с высокой точностью посредством дозирующего насоса, транспортировали к фильерному блоку. Фильера фильерного блока была специальной полой фильерой с охлаждающим участком длиной 110 мм. Скорость потока воздуха бокового обдува составляла 35 м/мин; и полое полиэфирное волокно получали, используя высокоскоростной сухой процесс формования (прядения) [СПФ (П)] волокна. Характеристики полого волокна были следующими: тип волокна 100T-10f; полое волокно с треугольным поперечным сечением; доля полости составляла 30,0%; линейная плотность элементарной нити составляла 10,0 дтекс, а радиус кривизны составлял 38,0 мм до тепловой обработки и 12,5 мм после сухой тепловой обработки при 160°C в течение 3 минут. Волокно выбирали в качестве сырьевого материала для изготовления оболочки волокна и сердцевины волокна, и подавали с избытком при 20-кратном превышении скорости подачи <материала> оболочки элементарной нити относительно скорости подачи <материала> сердцевины элементарной нити, вырабатывая распушенные элементарные нити со структурой сердцевина-оболочка; и каждые 6 элементарных нитей объединяли в одну для получения распушенной обработанной ленты, где распушенность (объемность) распушенной обработанной ленты определяли по объему 30 г ленты, который составлял 620 дюйм3 (10161,8 см3). См. подробные сведения в Таблице 2.

Пример 17

В качестве сырьевого материала использовали полуматовые полиэфирные гранулы (T200N компании Toray Fibers (Nantong) Co., Ltd.); полиэфирные гранулы высушивали, используя прекристаллизационную, обезвоживающую, сушильную камеру для доведения содержания воды до 39 промилле после сушки. Высушенные гранулы расплавляли и экструдировали посредством винтового экструдера, и транспортировали к дозирующему насосу по трубе. Полимер, дозируемый с высокой точностью посредством дозирующего насоса, транспортировали к фильерному блоку. Фильера фильерного блока была специальной полой фильерой с охлаждающим участком длиной 150 мм. Скорость потока воздуха бокового обдува составляла 35 м/мин; и полое полиэфирное волокно получали, высокоскоростной сухой процесс формования (прядения) [СПФ (П)] волокна. Характеристики полого волокна были следующими: тип волокна 100T-10f; полое волокно с треугольным поперечным сечением; доля полости составляла 25,0%; линейная плотность элементарной нити составляла 10,0 дтекс, а радиус кривизны составлял 44,0 мм до тепловой обработки и 14,5 мм после сухой тепловой обработки при 160°C в течение 3 минут. Волокно выбирали в качестве сырьевого материала для изготовления оболочки волокна и сердцевины волокна, и подавали с избытком при 20-кратном превышении скорости подачи <материала> оболочки элементарной нити относительно скорости подачи <материала> сердцевины элементарной нити, вырабатывая распушенные элементарные нити со структурой сердцевина-оболочка; и каждые 6 элементарных нитей объединяли в одну для получения распушенной обработанной ленты, где распушенность (объемность) распушенной обработанной ленты определяли по объему 30 г ленты, который составлял 550 дюйм3(9014,5 см3). См. подробные сведения в Таблице 2.

Пример 18

В качестве сырьевого материала использовали полуматовые полиэфирные гранулы (T200N компании Toray Fibers (Nantong) Co., Ltd.); полиэфирные гранулы высушивали, используя прекристаллизационную, обезвоживающую, сушильную камеру для доведения содержания воды до 39 промилле после сушки. Высушенные гранулы расплавляли и экструдировали посредством винтового экструдера, и транспортировали к дозирующему насосу по трубе. Полимер, дозируемый с высокой точностью посредством дозирующего насоса, транспортировали к фильерному блоку. Фильера фильерного блока была специальной полой фильерой с охлаждающим участком длиной 65 мм. Скорость потока воздуха бокового обдува составляла 90 м/мин; и полое полиэфирное волокно получали, используя высокоскоростной сухой процесс формования (прядения) [СПФ (П)] волокна. Характеристики полого волокна были следующими: тип волокна 100T-10f; полое волокно с треугольным поперечным сечением; доля полости составляла 35,0%; линейная плотность элементарной нити составляла 10,0 дтекс, а радиус кривизны составлял 18,0 мм до тепловой обработки и 3,9 мм после сухой тепловой обработки при 160°C в течение 3 минут. Волокно выбирали в качестве сырьевого материала для изготовления оболочки волокна и сердцевины волокна, и подавали с избытком при 20-кратном превышении скорости подачи <материала> оболочки элементарной нити относительно скорости подачи <материала> сердцевины элементарной нити, вырабатывая распушенные элементарные нити со структурой сердцевина-оболочка; и каждые 6 элементарных нитей объединяли в одну для получения распушенной обработанной ленты, где распушенность (объемность) распушенной обработанной ленты определяли по объему 30 г ленты, который составлял 510 дюйм3 (8358,9 см3). См. подробные сведения в Таблице 2.

Пример 19

В качестве сырьевого материала использовали полуматовые полиэфирные гранулы (T200N компании Toray Fibers (Nantong) Co., Ltd.); полиэфирные гранулы высушивали, используя прекристаллизационную, обезвоживающую, сушильную камеру для доведения содержания воды до 39 промилле после сушки. Высушенные гранулы расплавляли и экструдировали посредством винтового экструдера, и транспортировали к дозирующему насосу по трубе. Полимер, дозируемый с высокой точностью посредством дозирующего насоса, транспортировали к фильерному блоку. Фильера фильерного блока была специальной полой фильерой с охлаждающим участком длиной 65 мм. Скорость потока воздуха бокового обдува составляла 50 м/мин; и полое полиэфирное волокно получали, используя высокоскоростной сухой процесс формования (прядения) [СПФ (П)] волокна. Характеристики полого волокна были следующими: тип волокна 100T-10f; полое волокно с треугольным поперечным сечением; доля полости составляла 28,0%, линейная плотность элементарной нити составляла 10,0 дтекс, а радиус кривизны составлял 28,0 мм до тепловой обработки и 4,5 мм после сухой тепловой обработки при 160°C в течение 3 минут. Волокно выбирали в качестве сырьевого материала для изготовления оболочки волокна и сердцевины волокна, и подавали с избытком при 20-кратном превышении скорости подачи <материала> оболочки элементарной нити относительно скорости подачи <материала> сердцевины элементарной нити, вырабатывая распушенные элементарные нити со структурой сердцевина-оболочка; и каждые 6 элементарных нитей объединяли в одну для получения распушенной обработанной ленты, где распушенность (объемность) распушенной обработанной ленты определяли по объему 30 г ленты, который составлял 530 дюйм3 (8686,7 см3). См. подробные сведения в Таблице 2.

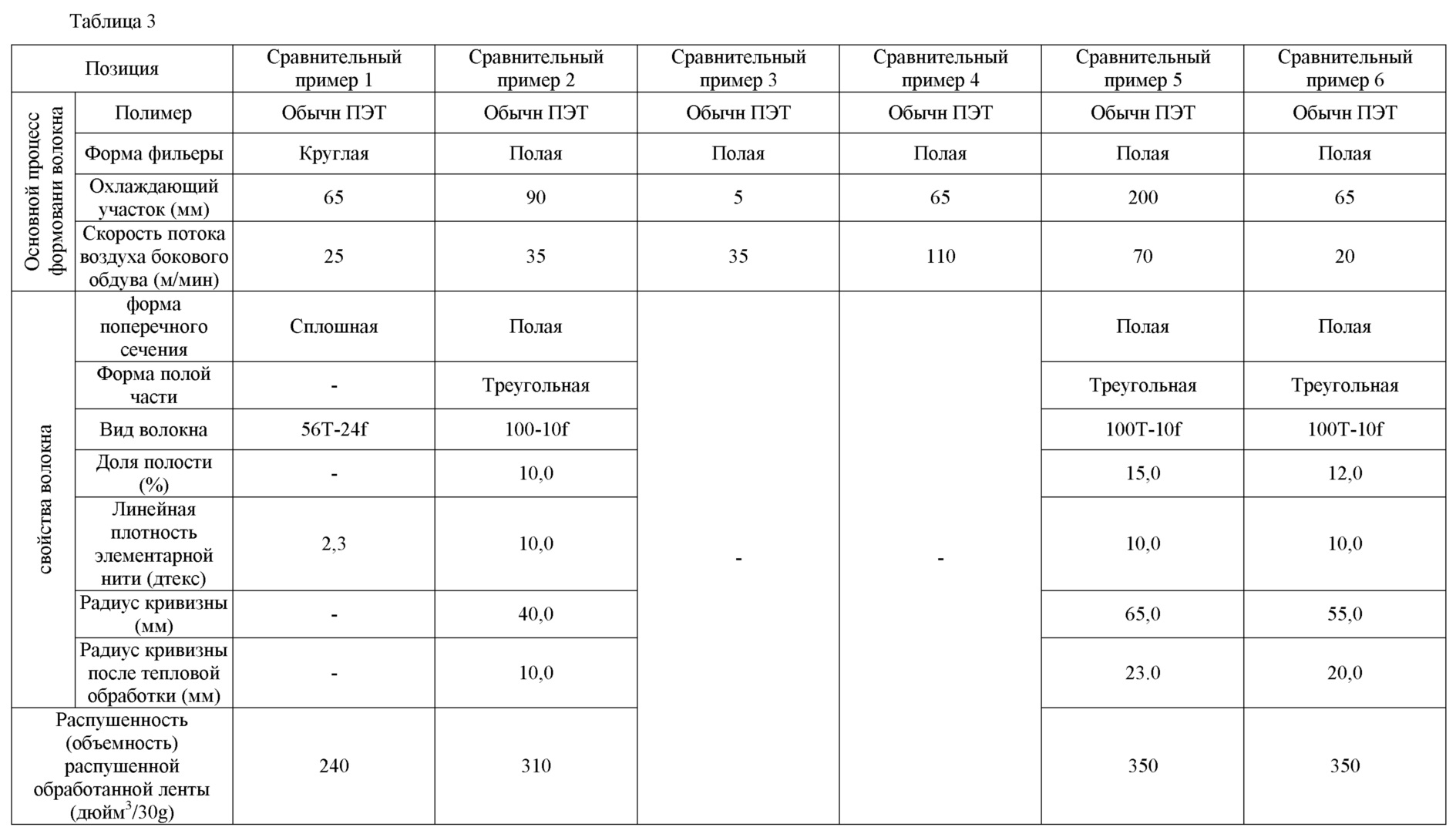

Сравнительный пример 1

В качестве сырьевого материала использовали полуматовые полиэфирные гранулы (T200N компании Toray Fibers (Nantong) Co., Ltd.); полиэфирные гранулы высушивали, используя прекристаллизационную, обезвоживающую, сушильную камеру для доведения содержания воды до 39 промилле после сушки. Высушенные гранулы расплавляли и экструдировали посредством винтового экструдера, и транспортировали к дозирующему насосу по трубе. Полимер, дозируемый с высокой точностью посредством дозирующего насоса, транспортировали к фильерному блоку. Фильера фильерного блока была обычной фильерой с круглым отверстием с охлаждающим участком длиной 65 мм. Скорость потока воздуха бокового обдува составляла 25 м/мин; и полиэфирное волокно получали, используя высокоскоростной сухой процесс формования (прядения) [СПФ (П)] волокна. Характеристики полого волокна были следующими: тип волокна 56T-24f; волокно имело сплошное круглое поперечное сечение; линейная плотность элементарной нити составляла 2,3 дтекс; и волокно не обладало извитостью до и после тепловой обработки. Волокно выбирали в качестве сырьевого материала для изготовления оболочки волокна и сердцевины волокна, и подавали с избытком при 20-кратном превышении скорости подачи <материала> оболочки элементарной нити относительно скорости подачи <материала> сердцевины элементарной нити, вырабатывая распушенные элементарные нити со структурой сердцевина-оболочка; и каждые 6 элементарных нитей объединяли в одну для получения распушенной обработанной ленты, где распушенность (объемность) распушенной обработанной ленты определяли по объему 30 г ленты, который составлял 240 дюйм3 (3933,6 см3). См. подробные сведения в Таблице 3.

Так как волокно в поперечном сечении было сплошным, полученное волокно не обладало извитостью, обладало малой распушенностью (объемностью), и не было пригодно для использования в качестве волокнистого наполнителя вместо пера.

Сравнительный пример 2

В качестве сырьевого материала использовали полуматовые полиэфирные гранулы (T200N компании Toray Fibers (Nantong) Co., Ltd.); полиэфирные гранулы высушивали, используя прекристаллизационную, обезвоживающую, сушильную камеру для доведения содержания воды до 39 промилле после сушки. Высушенные гранулы расплавляли и экструдировали посредством винтового экструдера, и транспортировали к дозирующему насосу по трубе. Полимер, дозируемый с высокой точностью посредством дозирующего насоса, транспортировали к фильерному блоку. Фильера фильерного блока была специальной полой фильерой с охлаждающим участком длиной 90 мм. Скорость потока воздуха бокового обдува составляла 35 м/мин; и полиэфирное волокно получали, используя высокоскоростной сухой процесс формования (прядения) [СПФ (П)] волокна. Характеристики полого волокна были следующими: тип волокна 100T-10f; полое волокно с треугольным поперечным сечением; доля полости составляла 10,0%; линейная плотность элементарной нити составляла 10,0 дтекс, а радиус кривизны составлял 40,0 мм до тепловой обработки и 10,0 мм после сухой тепловой обработки при 160°C в течение 3 минут. Волокно выбирали в качестве сырьевого материала для изготовления оболочки волокна и сердцевины волокна, и подавали с избытком при 20-кратном превышении скорости подачи <материала> оболочки элементарной нити относительно скорости подачи <материала> сердцевины элементарной нити, вырабатывая распушенные элементарные нити со структурой сердцевина-оболочка; и каждые 6 элементарных нитей объединяли в одну для получения распушенной обработанной ленты, где распушенность (объемность) распушенной обработанной ленты определяли по объему 30 г ленты, который составлял 310 дюйм3 (5080,9 см3). См. подробные сведения в Таблице 3.

Так как полостность волокна была слишком малой, хотя оно обладало радиусом кривизны, оно не было легким и обладало малой распушенностью (объемностью), и не было пригодно для использования в качестве волокнистого наполнителя вместо пера.

Сравнительный пример 3

В качестве сырьевого материала использовали полуматовые полиэфирные гранулы (T200N компании Toray Fibers (Nantong) Co., Ltd.); полиэфирные гранулы высушивали, используя прекристаллизационную, обезвоживающую, сушильную камеру для доведения содержания воды до 39 промилле после сушки. Высушенные гранулы расплавляли и экструдировали посредством винтового экструдера, и транспортировали к дозирующему насосу по трубе. Полимер, дозируемый с высокой точностью посредством дозирующего насоса, транспортировали к фильерному блоку. Фильера фильерного блока была специальной полой фильерой с охлаждающим участком длиной 5 мм. Скорость потока воздуха бокового обдува составляла 35 м/мин; и полиэфирное волокно получали, используя высокоскоростной сухой процесс формования (прядения) [СПФ (П)] волокна. Так как охлаждающий участок был слишком коротким, хотя формование волокна могло происходить, возникновения оборванных элементарных нитей и плавающих элементарных нитей было серьезным, и осуществимость производства была низкой. См. подробные сведения в Таблице 3.

Сравнительный пример 4

В качестве сырьевого материала использовали полуматовые полиэфирные гранулы (T200N компании Toray Fibers (Nantong) Co., Ltd.); полиэфирные гранулы высушивали, используя прекристаллизационную, обезвоживающую, сушильную камеру для доведения содержания воды до 39 промилле после сушки. Высушенные гранулы расплавляли и экструдировали посредством винтового экструдера, и транспортировали к дозирующему насосу по трубе. Полимер, дозируемый с высокой точностью посредством дозирующего насоса, транспортировали к фильерному блоку. Фильера фильерного блока была специальной полой фильерой с охлаждающим участком длиной 65 мм. Скорость потока воздуха бокового обдува составляла 110 м/мин, и полиэфирное волокно получали, используя высокоскоростной сухой процесс формования (прядения) [СПФ (П)] волокна. Так как скорость потока воздуха бокового обдува была слишком большой, хотя формование волокна могло происходить, серьезная вибрация волокна приводила к серьезным обрывам элементарных нитей и появлению плавающих элементарных нитей, и осуществимость производства была низкой. См. подробные сведения в Таблице 3.

Сравнительный пример 5

В качестве сырьевого материала использовали полуматовые полиэфирные гранулы (T200N компании Toray Fibers (Nantong) Co., Ltd.); полиэфирные гранулы высушивали, используя прекристаллизационную, обезвоживающую, сушильную камеру для доведения содержания воды до 39 промилле после сушки. Высушенные гранулы расплавляли и экструдировали посредством винтового экструдера, и транспортировали к дозирующему насосу по трубе. Полимер, дозируемый с высокой точностью посредством дозирующего насоса, транспортировали к фильерному блоку. Фильера фильерного блока была специальной полой фильерой с охлаждающим участком длиной 200 мм. Скорость потока воздуха бокового обдува составляла 70 м/мин; и полиэфирное волокно получали, используя высокоскоростной сухой процесс формования (прядения) [СПФ (П)] волокна. Характеристики полого волокна были следующими: тип волокна 100T-10f; полое волокно с треугольным поперечным сечением; доля полости составляла 15,0%; линейная плотность элементарной нити составляла 10,0 дтекс, а радиус кривизны составлял 65,0 мм до тепловой обработки и 23,0 мм после сухой тепловой обработки при 160°C в течение 3 минут. Волокно выбирали в качестве сырьевого материала для изготовления оболочки волокна и сердцевины волокна, и подавали с избытком при 20-кратном превышении скорости подачи <материала> оболочки элементарной нити относительно скорости подачи <материала> сердцевины элементарной нити, вырабатывая распушенные элементарные нити со структурой сердцевина-оболочка; и каждые 6 элементарных нитей объединяли в одну для получения распушенной обработанной ленты, где распушенность (объемность) распушенной обработанной ленты определяли по объему 30 г ленты, который составлял 350 дюйм3 (5082,0 см3). См. подробные сведения в Таблице 3.

Так как охлаждающий участок был слишком большим, радиус кривизны получаемого волокна был слишком большим для отражения трехмерного эффекта волокна, что приводило в результате к малой распушенности (объемности).

Сравнительный пример 6

В качестве сырьевого материала использовали полуматовые полиэфирные гранулы (T200N компании Toray Fibers (Nantong) Co., Ltd.); полиэфирные гранулы высушивали, используя прекристаллизационную, обезвоживающую, сушильную камеру для доведения содержания воды до 39 промилле после сушки. Высушенные гранулы расплавляли и экструдировали посредством винтового экструдера, и транспортировали к дозирующему насосу по трубе. Полимер, дозируемый с высокой точностью посредством дозирующего насоса, транспортировали к фильерному блоку. Фильера фильерного блока была специальной полой фильерой с охлаждающим участком длиной 65 мм. Скорость потока воздуха бокового обдува составляла 20 м/мин; и полиэфирное волокно получали, используя высокоскоростной сухой процесс формования (прядения) [СПФ (П)] волокна. Характеристики полого волокна были следующими: тип волокна 100T-10f; полое волокно с треугольным поперечным сечением; доля полости составляла 12,0%, линейная плотность элементарной нити составляла 10,0 дтекс, а радиус кривизны составлял 55,0 мм до тепловой обработки и 20,0 мм после сухой тепловой обработки при 160°C в течение 3 минут. Волокно выбирали в качестве сырьевого материала для изготовления оболочки волокна и сердцевины волокна, и подавали с избытком при 20-кратном превышении скорости подачи <материала> оболочки элементарной нити относительно скорости подачи <материала> сердцевины элементарной нити, вырабатывая распушенные элементарные нити со структурой сердцевина-оболочка; и каждые 6 элементарных нитей объединяли в одну для получения распушенной обработанной ленты, где распушенность (объемность) распушенной обработанной ленты определяли по объему 30 г ленты, который составлял 350 дюйм3 (5082,0 см3). См. подробные сведения в Таблице 3.

Так как скорость потока воздуха бокового обдува была слишком малой, радиус кривизны получаемого волокна был слишком большим для отражения трехмерного эффекта волокна, что приводило в результате к малой распушенности (объемности).

Реферат

Изобретение относится к полому полиэфирному филаментному волокну, имеющему полую гофрированную форму, и к способу его изготовления, где полое волокно пригодно для изготовления волокнистого наполнителя из филаментного волокна. Заявленное волокно содержит полость в поперечном сечении, составляющую в диапазоне от 20,0 до 45,0%, и имеет трехмерную гофрированную форму в естественном состоянии. Гофрированная форма имеет радиус кривизны, составляющий в диапазоне от 10,0 до 50,0 мм. Заявленное волокно пригодно для переработки в распушенную обработанную ленту, обладающую большой распушенностью (объемностью), которую можно использовать в качестве волокнистого наполнителя из филаментного волокна. 2 н. и 5 з.п. ф-лы, 4 ил., 3 табл., 25 пр.

Формула

Документы, цитированные в отчёте о поиске

Волокно на основе сложного полиэфира волокно на основе сложного полиэфира

Комментарии