Способ получения объемной непрерывной филаментной нити из политриметилентерефталата, ковровое покрытие - RU2109861C1

Код документа: RU2109861C1

Чертежи

Описание

Изобретение относится к формованию политриметилентерефталата в нить, пригодную для ковровых покрытий.

Полиэфиры, полученные конденсационной полимеризацией продукта реакции диола с дикарбоновой кислотой, могут быть сформованы в нить, пригодную для ковровой ткани.

Известен способ получения комплексной полиэфирной нити, включающий расплавление полимера полиэфира, в качестве которого используют политриметилентерефталат, формование волокон, охлаждение, соединение волокон в нить, вытягивание нити, обработку воздушной струей, намотку нити [1].

Однако применение этого способа прядения полиэфира для формования политриметилентерефталатной ОНФ нити дает нить очень низкого качества и плохой консистенции.

Известно ковровое покрытие, содержащее волокна из полибутилентерефталатной нити, имеющей объемность по меньшей мере 9% [2].

Это ковровое покрытие также характеризуется низким качеством и плохой консистенцией образующих его нитей.

В основу изобретения положена задача создания способа получения объемной непрерывной филаментной нити, который за счет условий вытяжки нити позволяет получать нить высокого качества и хорошей консистенции, а также задача создания коврового покрытия из этих нитей.

Данная задача, согласно одному аспекту изобретения, решается способом получения объемной непрерывной филаментной нити из политриметилентерефталата, характеризующимся формованием из расплава политриметилентерефталата множества формованных элементарных волокон, охлаждением, соединением их в нить, вытяжкой нити, намоткой вытянутой нити, в котором, согласно изобретению, вытяжку нити осуществляют с первой степенью вытяжки в пределах 1,05 - 2 на первой стадии вытяжки, причем величину степени вытяжки задают по меньшей мере одним подающим валком и по меньшей мере одним первым вытяжным валком, при этом каждый подающий валок нагревают до температуры ниже 100oC, а каждый вытяжной валок нагревают до температуры, более высокой, чем температура подающего валка, и в интервале 80-150oC, на последующей второй стадии вытяжку осуществляют со второй степенью вытяжки, по меньшей мере в 2,2 раза большей первой степени вытяжки, причем величину степени вытяжки задают одним или последним из первых вытяжных валков и по меньшей мере одним вторым вытяжным валком, при этом один или каждый второй вытяжной валок нагревают до температуры, большей температуры одного или последнего первого вытяжного валка, и в интервале 100 - 200oC.

Предпочтительно каждый подающий валок нагревают до температуры в интервале 40 - 85oC.

Целесообразно, чтобы первую степень вытяжки поддерживали в пределах 1,10 - 1,35.

Желательно, чтобы вторую степень вытяжки поддерживали в пределах в 2,2 - 3,4 раза больше первой степени вытяжки.

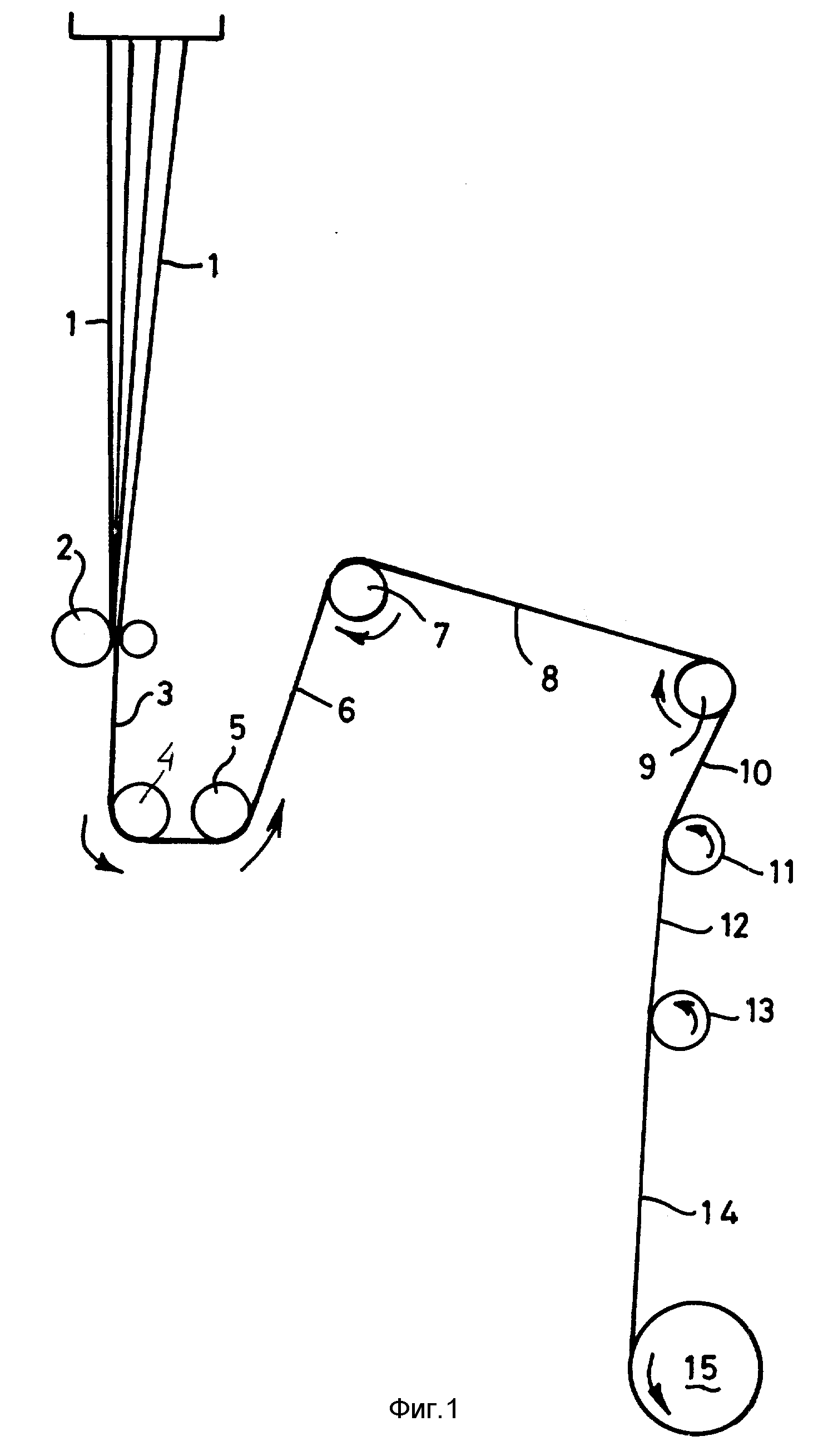

Возможно, чтобы политриметилентерефталат имел внутреннюю вязкость в пределах 0,80 - 1,0 дл/г.

Полезно, чтобы вытянутую нить подвергали текстурирующей обработке.

Допустимо, чтобы текстурирование осуществляли струей воздуха при давлении в пределах 340 - 825 кПа.

Предпочтительно, чтобы текстурирование осуществляли при температуре в интервале 150 - 210oC.

Данная задача, согласно другому аспекту изобретения, решается посредством коврового покрытия, содержащего волокна из нити, в котором, согласно изобретению, волокна состоят, в основном, из политриметилентерефталатной нити, имеющей объемность 20 - 45% и полученной способом согласно изобретению.

Предложенный способ формования волокна предназначен специально для политриметилентерефталата, продукта конденсационной полимеризации продукта реакции триметилендиола (также называемого "1-3- пропандиолом") и терефталевой кислоты или ее сложного эфира, такого как терефталевая кислота и диметилтерефталат. Политриметилентерефталат может также содержать незначительные количества производного других мономеров, таких как этандиол и бутандиол, а также незначительные количества производных других дикислот или диэфиров, таких как изофталевая кислота. Особенно пригодным является политриметилентерефталат, имеющий внутреннюю вязкость в пределах 0,8 - 1,0 дл/г, предпочтительно 0,86-0,96 дл/г (измеренную в 50:50 смеси метиленхлорида и трифторуксусной кислоты при 30oC) и температуру плавления в интервале 215 - 230oC. Перед экструзией влагосодержание политриметилентерефталата должно быть менее 0,005%. Такой уровень влажности может быть достигнут, например, при сушке полимерных гранул в сушилке при 150-180oC до достижения требуемой степени сухости.

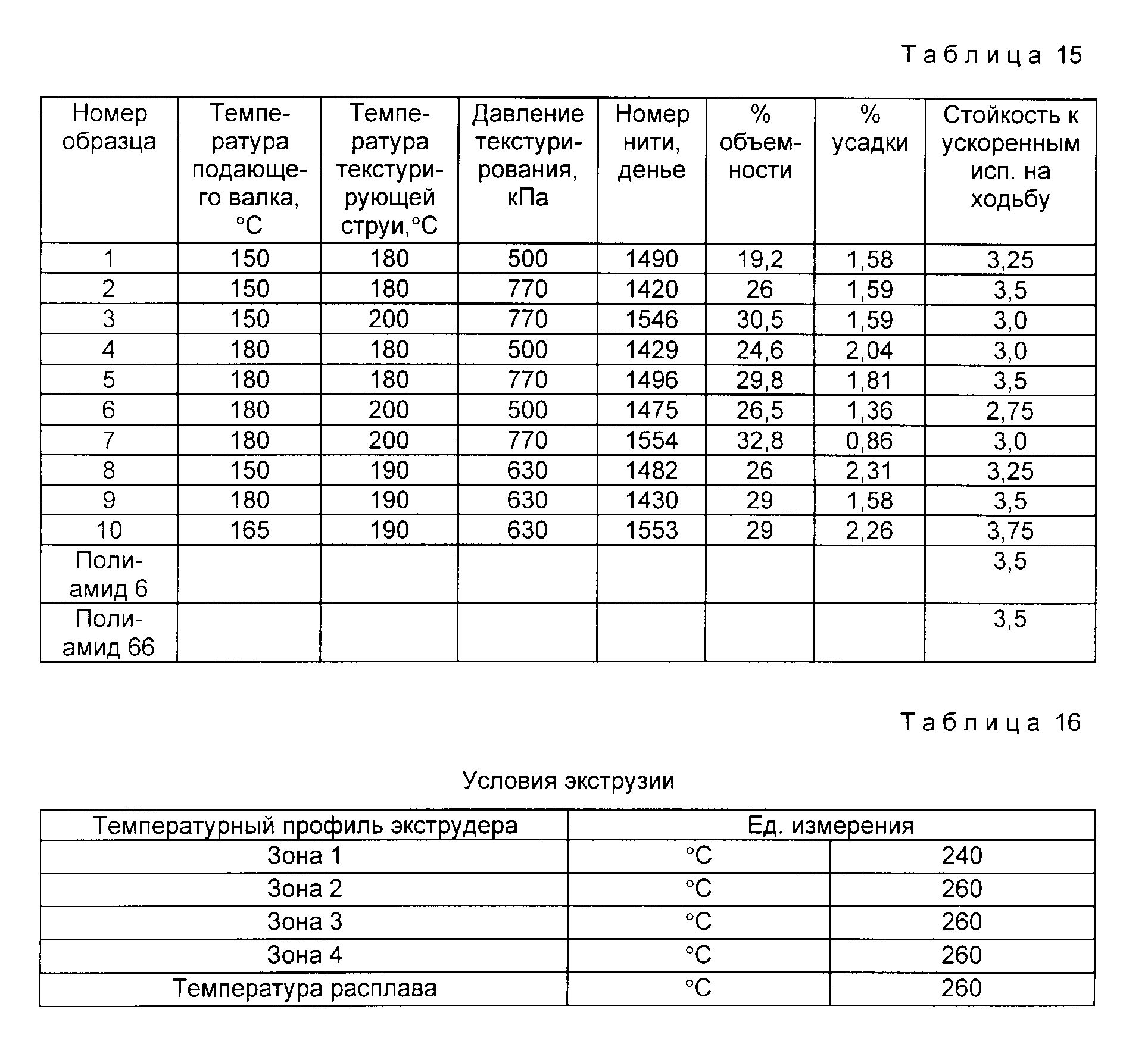

Один вариант осуществления способа, согласно изобретению, может быть описан со ссылкой на фиг. 1. Расплавленный политриметилентерефталат, который экструдируют через фильеру в виде множества непрерывных элементарных волокон 1 при температуре в интервале 240 - 280oC, предпочтительно 250-270oC, и затем быстро охлаждают, предпочтительно, при контакте с холодным воздухом, собирают в многофиламентную нить, и нить пропускают в контакте с устройством для конечной обработки, показанным в виде касающегося валка 2. Нить 3 пропускают вокруг валков регулирования денье 4 и 5 и затем на первую стадию вытяжки, определяемую одним или множеством подающих валков 7 и вытяжным валком 9. Между валками 7 и 9 нить 8 вытягивают с относительно низкой степенью вытяжки в пределах 1,05 - 2, предпочтительно 1,10- 1,35. Валок или валки 7 поддерживают при температуре ниже примерно 100oC, предпочтительно в интервале 40 - 85oC. Валок 9 поддерживают при температуре в интервале 80 - 150oC, предпочтительно 90-140o C.

Вытянутую нить 10 пропускают на вторую стадию вытяжки, определяемую вытяжными валками 9 и 11. Вытяжку на второй стадии выполняют со степенью вытяжки по меньшей мере в 2,2 раза более высокой, чем степень вытяжки первой стадии, предпочтительно, со степенью вытяжки в 2,2-3,4 раза выше, чем на первой стадии. Валок 11 поддерживают при температуре в интервале 100 - 200oC. Обычно три валка поддерживают при последовательно более высокой температуре. Выбранная температура зависит от других переменных способа, таких как, например, получена ли ОНФ нить на отдельных стадиях вытяжки и текстурирования или в ходе непрерывного процесса вытяжки-текстурирования, эффективная теплоотдача в используемых валках, время нахождения нити на валке, и имеется ли второй горячий валок вверх по технологическому процессу от текстурирующей струи. Вытянутое волокно 12 пропускают в контакте с необязательным ослабляющим валком 13 для стабилизации вытянутой нити. Стабилизированную нить 14 пропускают на необязательную намоточную машину 15 или подают прямо на стадию текстурирования.

Вытянутую нить текстурируют соответствующим средством, таким как текстурирующая струя горячего воздуха. Предпочтительная температура подающего валка для текстурирования находится в интервале 150 - 200oC. Температура струи текстурирующего воздуха обычно находится в интервале 150 - 210oC, а давление текстурирующей струи обычно находится в пределах 340 - 825 кПа для получения высокообъемной ОНФ нити. В качестве текстурирующей среды вместо горячего воздуха может быть использован влажный или перегретый пар.

На фиг. 2 показан вариант осуществления двухстадийного способа вытяжки, который включает стадии текстурирования вниз по технологическому процессу от зоны вытяжки. Расплавленный политриметилентерефталат экструдируют через фильеру 21 в виде множества непрерывных элементарных волокон 22 и затем быстро охлаждают, например, при контакте с холодным воздухом. Элементарные волокна соединяют в нить 24, которую подвергают отделке на 23. Нить 27 подают в зону двухстадийной вытяжки с помощью ненагретых валков 25 и 26.

На первой стадии вытяжки нить 31 вытягивают между подающим валком 28 и вытяжным валком 29 со степенью вытяжки в пределах 1,5 - 2. Вытянутую нить 32 затем подвергают второй вытяжке со степенью вытяжки, по меньшей мере в 2,2 раза большей степени вытяжки первой стадии, предпочтительно, в пределах в 2,2-3,4 раза большей, чем на первой стадии. Температура валка 28 составляет менее 100oC. Температура вытяжного валка 29 находится в интервале 80 - 150oC. Температура вытяжного валка 30 находится в интервале 100 - 200oC. Вытянутую нить 33 подают на горячие валки 34 и 35 для предварительного нагрева нити для текстурирования. Нить 36 пропускают через текстурирующую струю воздуха 37 для увеличения объема и затем к охлаждающему барабану 38 фильтра струи. Текстурированную нить 39 пропускают через контроль 40, 41 и 42 растяжения и затем через холостой ролик 43 к необязательной установке 44 переплетения для переплетения нити, если желательно, для лучшей обработки нити на последующих стадиях технологического процесса. Переплетенную нить 45 затем подают через холостой ролик 46 на необязательную установку 47 для отделки и затем наматывают на намоточной установке 48. Нить затем может быть обработана ее кручением, текстурированием и термостабилизацией, при необходимости, и соткана в ковер по известной технологии в производстве синтетических ковров.

Политриметилентерефталатная нить, полученная по способу согласно изобретению, является высокообъемной (обычно в пределах 20 - 45%, предпочтительно, в пределах 26 - 35%), эластичной и упруго восстановимой, и используется для изготовления ковровых покрытий, включая ковры с укладкой нити отрезками, с укладкой петлей и комбинированной укладкой нити, маты и коврики. Было установлено, что политриметилентерефталатное ковровое покрытие имеет хорошую эластичность, высокую сопротивляемость к образованию пятен и окрашиваемость дисперсными красителями при атмосферном кипячении с необязательным носителем.

Пример 1. Влияние внутренней вязкости на вытяжку политриметилентерефталатного волокна.

Четыре политриметилентерефталатных полимера, имеющие внутреннюю вязкость 0,69, 0,76, 0,84 и 0,88 дл/г, были сформованы каждый в 70 элементарных волокон с трехдольным сечением с использованием прядильной установки, имеющей конфигурацию натяжения и вытяжки, как показано на фиг. 1. Валок 1 был валком регулирования двойного денье; валок 2 работал при немного более высокой скорости для поддержания натяжения и действовал как подающий валок на вытяжку. Первая стадия вытяжки имела место между валками 2 и 3, а вторая стадия вытяжки имела место между валками 3 и 4. Вытянутая нить контактировала с ослабляющим валком 5 перед намоткой. Прядильной отделкой служил 15%-ный раствор Лурола PF 4358-15 от фирмы Дж. Эй. Гулстон Компани, нанесенный касающимся валком.

Условия экструзии и вытяжки волокон для каждого полимера были следующими (см. табл.1 и 2).

Прочностные свойства волокна показаны в табл.3.

Политриметилентерефталат с внутренней вязкостью 0,69 и 0,76 (опыты 1 и 2) имел степень вытяжки на второй стадии только в 1,53 раза больше, чем степень вытяжки на первой стадии, т.е. ниже в 2,2 раза минимальной степени вытяжки согласно изобретению, и включен в целях сравнения. Эти сравнительные опыты дают нить с худшими прочностными свойствами по сравнению с нитью опытов 3 и 4 (которые иллюстрируют изобретение). Эти полимеры были повторно сформованы в нить при более низком температурном профиле и на экструдера. Несмотря на то, что они могли быть спрядены и вытянуты, волокна имели высокое разбухание экструдата. При исследовании поперечного сечения волокна на оптическом микроскопе было установлено, что волокна из полимера с внутренней вязкостью 0,69 разбухали до такой степени, что не были трехдольными по форме и были похожи на дельта- поперечное сечение. Они также имели относительно низкую прочность.

Пример 2. Двухстадийная вытяжка политриметилентерефталатных волокон.

Политриметилентерефталат с внутренней вязкостью 0,88 был экструдирован в виде 72 элементных волокон, имеющих трехдольное поперечное сечение, с использованием волокнопрядильной установки, имеющей конфигурацию натяжения и вытяжки, аналогичную указанной в примере 1. Отделка волокон была осуществлена, как в примере 1.

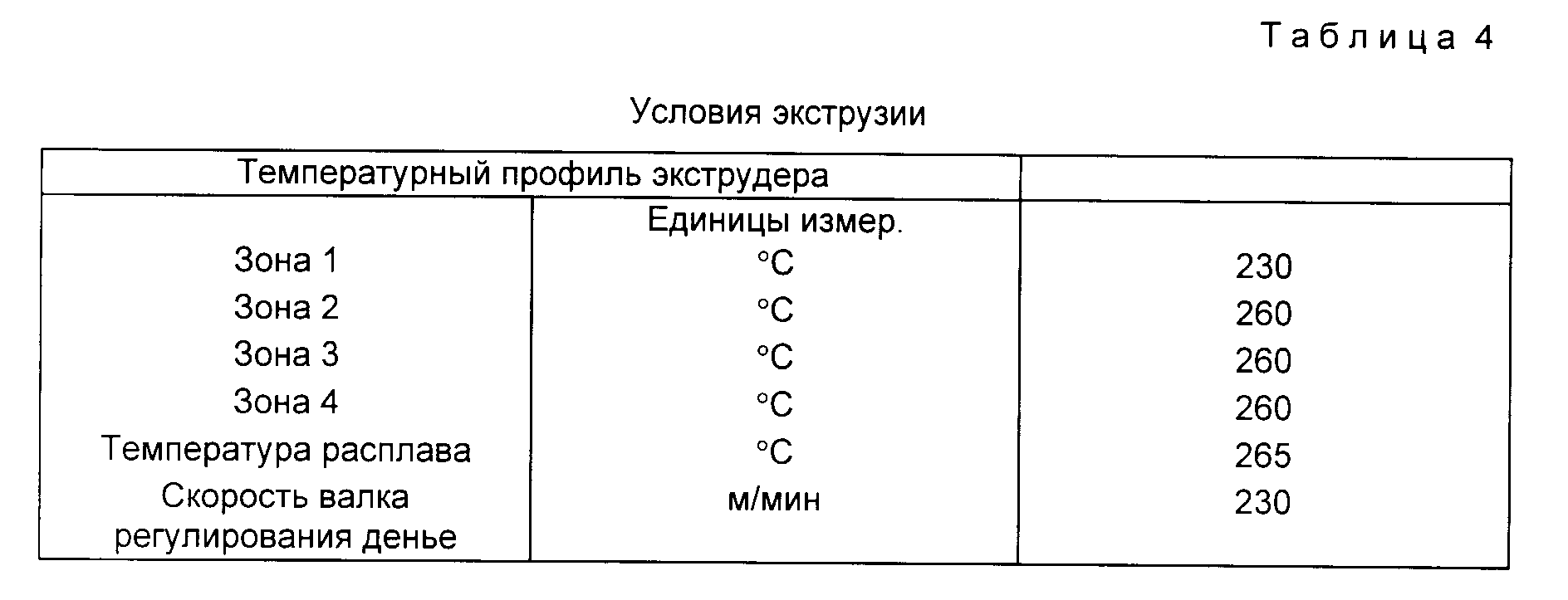

Условия экструзии и вытяжки были следующими (см. фиг. 4 и 5).

В процессе формования и вытяжки отмечалось, что степень вытяжки на первой стадии (между валками 2 и 3) была менее примерно 1,5, а степень вытяжки на второй стадии была в 2,63 раза больше, чем степень вытяжки на первой стадии (т. е. в соответствии с изобретением), как в опытах 5 и 6, имелось несколько меньше разрушенных элементарных нитей, и прочность элементарных нитей была обычно выше, когда вытяжка на первой стадии была выше 1, 5. Когда вытяжка на первой стадии увеличивалась выше 3, а степень вытяжки на второй стадии была меньше, чем на первой стадии (т.е. иллюстрируются известные способы формования, которые включены в целях сравнения; опыты 7 - 11), наблюдалось появление белых полос на волокнах, образование петель на волокнах и частные намотки элементарных волокон на вытяжных валках. Процесс часто прерывался из- за разрыва волокон.

Пример 3. Формование, вытяжка и текстурирование политриметилентерефталатных высокообъемных непрерывных филаментных волокон.

Условия экструзии в данном эксперименте были такими же, как в примере 2. Волокна были сформованы, вытянуты и намотаны, как в примере 1. Они были затем текстурированы при нагревании волокон на подающем валке и выдержке волокон в струе горячего воздуха. Текстурированные волокна собирались в виде непрерывной набивки на охлаждающем барабане фильтра струи. К барабану подводился частичный вакуум, чтобы втянуть окружающий воздух для охлаждения нитей и удержания их на барабане до тех пор, пока они не были намотаны. Нити переплетались воздухом между барабаном и намоточной установкой. Температуры подающего валка и воздушной струи текстуризатора поддерживались постоянными, а давление струи воздуха варьировалось от 350 до 700 кПа с получением политриметилентерефталатных ОНФ с различными значениями их объемности.

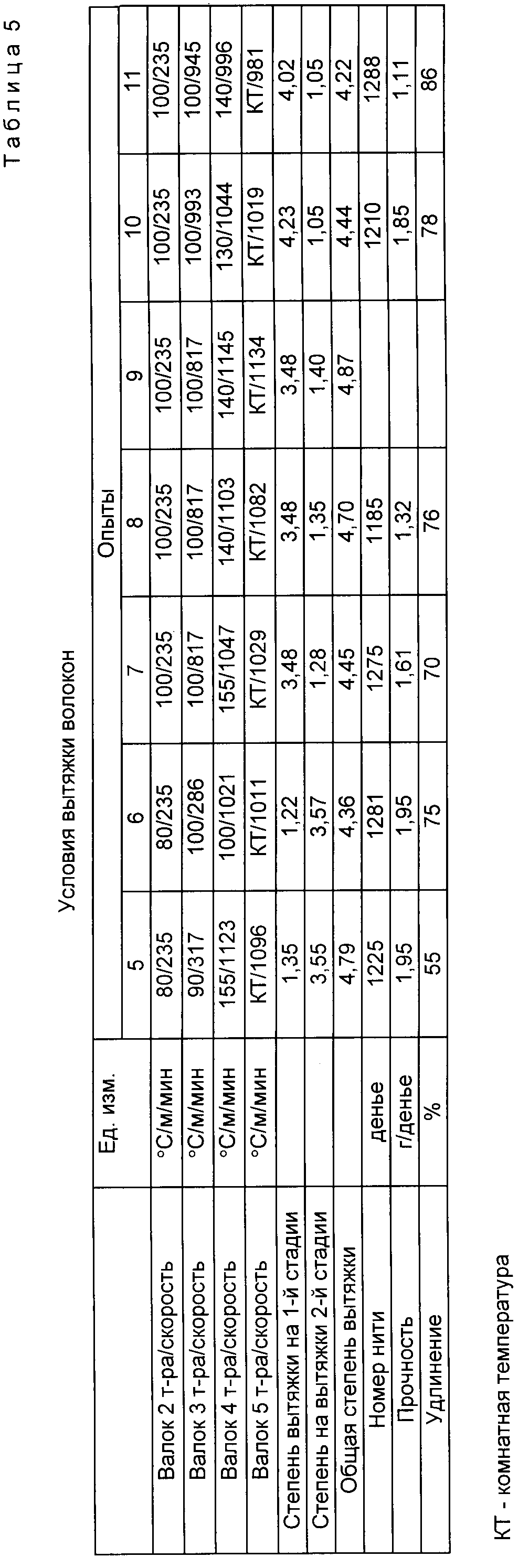

Условия вытяжки и текстурирования были следующими (см. табл. 6 и 7).

Объемность и усадка нитей определялись с использованием 18 намоток текстурированной нити в шпулярнике и связывании ее в моток. Начальная длина L0 мотка была 560 мм в английском шпулярнике. К мотку был добавлен 1 г массы, и он был подвешен в воздушном термошкафу при 130oC на 5 мин. Моток затем был удален из термошкафа и охлаждался в течение 3 мин на воздухе. Затем было добавлено 50 г массы и через 30 с измерена длина L1. Затем 50 г массы было удалено и добавлено 4,5 кг массы, после чего через 30 с была измерена длина L2.

Процентная объемность была рассчитана как

(L0 - L1)/ L0•100%

а усадка была рассчитана как

(L0 - L2)/ L0•100%.

Результаты представлены в табл. 8.

Эксперимент показал, что политриметилентерефталатные ОНФ могут быть текстурированы до высокого объема горяче-воэдушным текстуризатором.

Пример 4. Сравнение упругости ковровых покрытий.

Политриметилентерефталатные ОНФ нити были получены в две отдельные стадии:

1) формование и вытяжка системы, как в примере 1;

2) текстурирование.

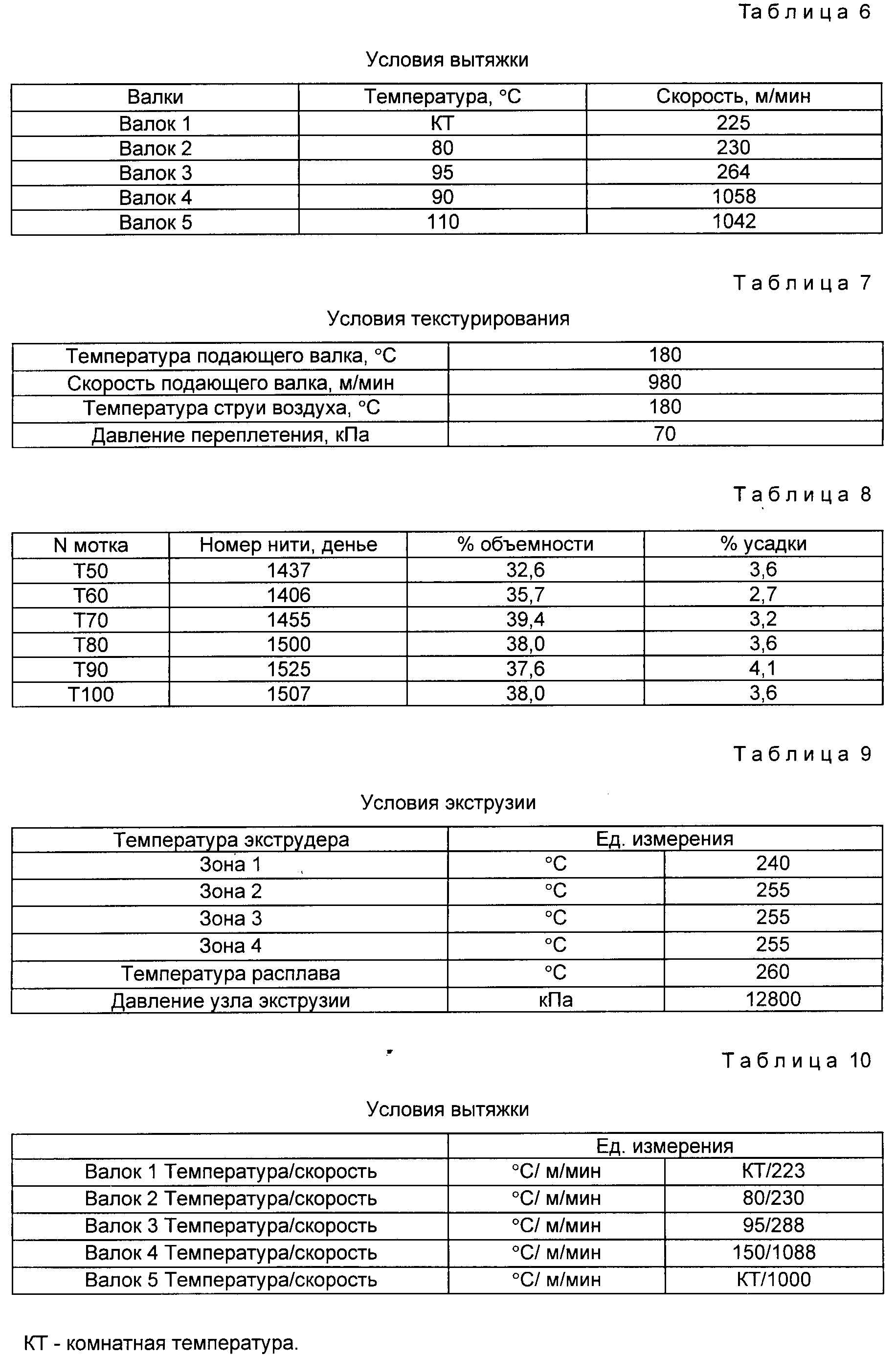

Условия экструзии, вытяжки и текстурирования политриметилентерефталатных нитей были следующими (см. табл. 9-11).

Полученная нить была 1150 денье с прочностью 2,55 г/денье и удлинением 63%. Текстурированная нить была скручена, термообработана, как указано, и соткана в ковры. Характеристики политриметилентерефталатных ковров были сравнены с серийной нитью 1100 денье из полиамида 66. Результаты приводятся в табл. 12.

Термостабилизированные нити были сотканы в 680 г саксонские коврики с укладкой отрезками шириной 3,2 мм и высотой 14,3 мм и окрашены дисперсным голубым 56 (без носителя) при атмосферном кипячении ковриков в среде голубого красителя. В результате визуального анализа готовых ковров было установлено, что политриметилентерефталатные ковры (опыты 12- 14) имели высокую объемность и превосходную покрывающую способность, которые были равны или лучше, чем у контрольных полиамидных (опыты 15 и 16). Упругость ковров была определена ускоренным испытанием на нагрузку пола 20000 шагов. Сохранение внешнего вида было оценено баллами 1 (резкое изменение внешнего вида), 2 (значительное изменение), 3 (среднее изменение), 4 (небольшое изменение) и 5 (без изменений). Как можно видеть из табл. 12, политриметилентерефталатные ковры были такими же или лучше контрольных ковров из полиамида 66 при ускоренных испытаниях при ходьбе и по проценту потерь по толщине ворса.

Пример 5. Одностадийная от формования до текстурирования переработка политриметилентерефталатной ОНФ нити.

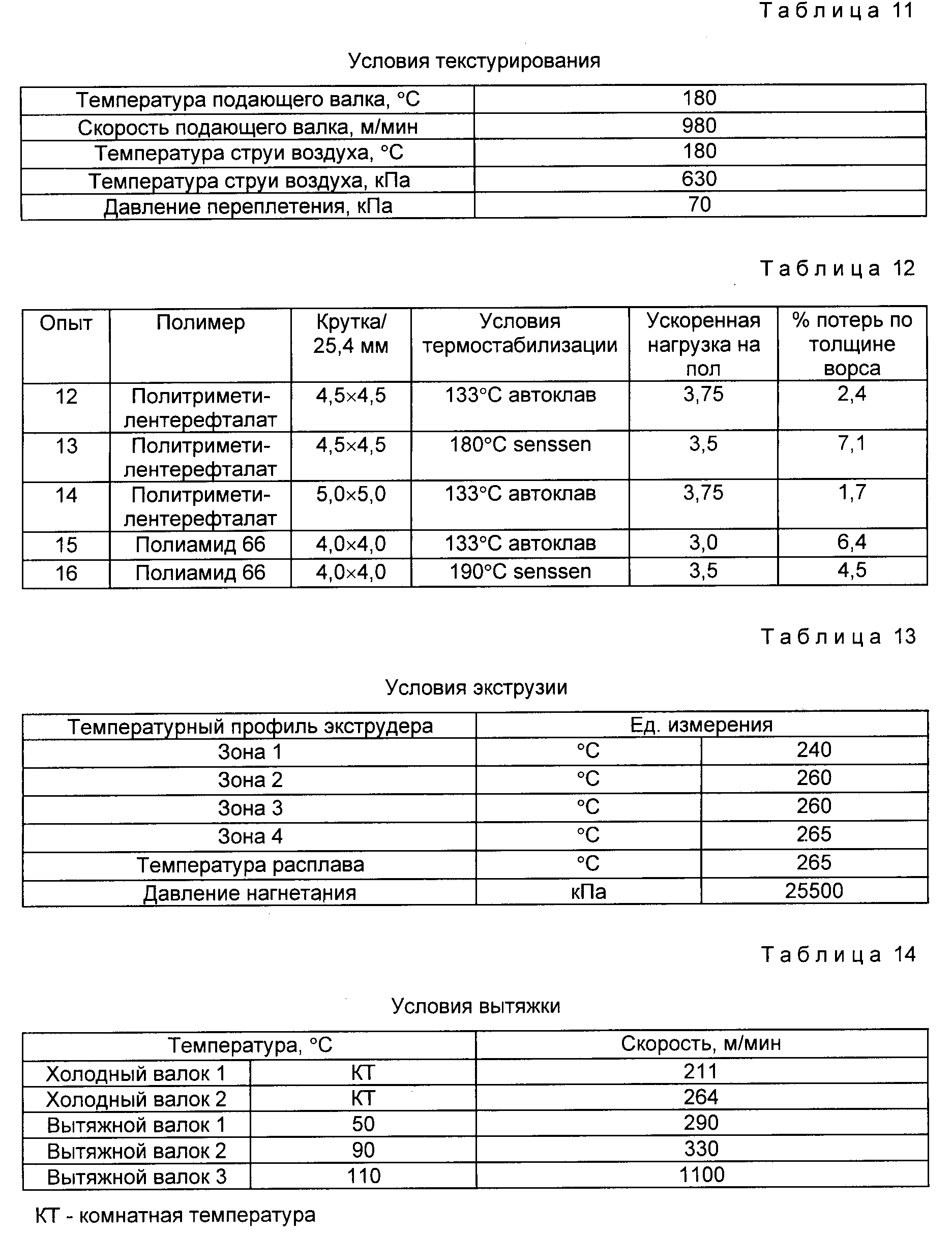

Политриметилентерефталат с внутренней вязкостью 0,90 был экструдирован в 72 элементарных волокна трехдольного поперечного сечения. Элементарные волокна были обработаны на линии, как показано на фиг. 2, имеющей два холодных валка, три вытяжных валка и валки подачи двойной нити, размещенные перед текстурированием. Нити были текстурированы горячим воздухом, охлаждены во вращающемся барабане фильтра струи и намотаны намоточной установкой. В качестве отделки был использован Лурол NF 3278 CS (фирма Дж. Эй. Гулстон Ко). Условия текстурирования варьировались для получения политриметилентерефталатных ОНФ нитей, имеющих разные значения объемности. Условия экструзии и вытяжки были следующими (см. табл. 13 и 14).

Нити были скручены, термостабилизированы и сотканы в ковры для определения характеристик.

Результаты приведены в табл. 15.

Пример 6. Влияние степени вытяжки и температуры валка на свойства нити.

Политриметилентерефталат с внутренней вязкостью 0,90 был сформован в 72 элементарных волокнах трехдольного поперечного сечения с использованием установки, описанной в примере 5.

Условия экструзии были следующими (см. табл. 16).

Саксонские коврики 900 г были сотканы из отрезков калибром 5/32 и высотой 16 мм из политриметилентерефталатных ОНФ нитей и промышленных нитей из полиамидов 6 и 66.

Ковры были подвергнуты ускоренным испытаниям 20000 шагами на устойчивость к нагрузке на пол для сравнения упругости и сохранности внешнего вида.

Условия на валках и результаты показаны в табл. 17.

Реферат

Изобретение относится к формованию политриметилентерефталата в нить, пригодную для ковровых покрытий. Из расплава политриметилентерефталата формуют множество элементарных волокон, охлаждают, соединяют их в нить, вытягивают в две стадии, наматывают вытянутую нить. На первой стадии вытяжку нити осуществляют с первой степенью вытяжки в пределах 1,05 - 2. Величину степени вытяжки задают по меньшей мере одним подающим валком и по меньшей мере одним первым вытяжным валком, каждый подающий валок нагревают до температуры ниже 100oС, а каждый вытяжной валок до 80 - 150oС. На второй стадии вытяжку осуществляют со второй степенью вытяжки, в 2,2 раза превышающей степень вытяжки на первой стадии. Один или каждый второй вытяжной валок, задающие величину степени второй стадии вытяжки, нагревают до 100 - 200oС. Ковровое покрытие содержит волокна из политриметилентерефталатной нити, имеющей объемность 20 - 45% и полученной заявленным способом. 2 с. и 7 з.п. ф-лы, 2 ил, 17 табл.

Комментарии