Прядильно-вытяжная и текстурирующая машина - RU2434978C2

Код документа: RU2434978C2

Чертежи

Описание

Настоящее изобретение относится к прядильно-вытяжной и текстурирующей машине, предназначенной для изготовления текстурированных нитей, согласно ограничительной части п.1 формулы изобретения.

Подобная прядильно-вытяжная и текстурирующая машина известна, например, из ЕР 0718424 A1.

У такой известной прядильно-вытяжной и текстурирующей машины расположенные под формовочным устройством технологические агрегаты для вытягивания и текстурирования нитей, а также приемно-намоточные механизмы объединены в отдельные однотипные модули. В таких модулях в первую очередь вышеуказанные технологические агрегаты расположены рядом друг с другом, и поэтому в каждом модуле преобладает в основном горизонтальное направление движения нити. По этой причине в зависимости от технологических переходов модули прядильно-вытяжной и текстурирующей машины неизбежно имеют исключительно большую ширину, которой обусловлена соответственно большая величина шага повторения модулей прядильно-вытяжной и текстурирующей машины. Однако принципиальный недостаток, связанный со столь большим шагом повторения однотипных модулей прядильно-вытяжной и текстурирующей машины главным образом при изготовлении в каждом из них только по одной нити, состоит в том, что необходимые для формования нитей из расплава фильеры также приходится располагать в обогреваемой прядильной балке на бóльших расстояниях друг от друга. Подобные формовочные устройства требуют, однако, повышенного расхода энергии для возможности непрерывного обогрева расплавопроводов по всей длине машины. По этим причинам невозможно соблюдение обычно предъявляемых в настоящее время требований касательно максимально полного полезного использования имеющихся производственных площадей и снижения энергопотребления.

В настоящее время известны также прядильно-вытяжные и текстурирующие машины, которые обеспечивают максимально полное полезное использование имеющихся производственных площадей при изготовлении множества нитей благодаря совместному пропусканию параллельно формуемых нитей через расположенные под формовочным устройством технологические агрегаты с последующей намоткой каждой из нитей параллельно с другими нитями на паковку на общем веретене. Подобная прядильно-вытяжная и текстурирующая машина известна, например, из ЕР 1035238 A1. В такого рода системах на каждом прядильном месте формуется, обрабатывается и наматывается на паковку по несколько нитей в виде одной их группы. В том случае, когда при обработке или намотке одна из нитей их группы обрывается, автоматически прерывается процесс изготовления и соседних нитей и в результате останавливается работа всего прядильного места.

Из ЕР 1300496 A1 известна еще одна прядильно-вытяжная и текстурирующая машины, преимущество которой перед вышеописанной машиной состоит в том, что каждая из нитей, изготавливаемых на одном прядильном месте, наматывается на свою паковку в отдельных приемно-намоточных устройствах. Расположенные же между приемно-намоточным механизмом и формовочным устройством технологические агрегаты предназначены для совместного прохождения через них нескольких нитей, индивидуальная проводка которых поэтому на одном прядильном месте невозможна.

Исходя из вышеизложенного в основу настоящего изобретения была положена задача разработать прядильно-вытяжную и текстурирующую машину указанного в начале описания типа, которая даже при однониточной проводке обеспечивала бы возможность гибкого изготовления максимально большого количества нитей в предельно малом рабочем пространстве.

Еще одна задача изобретения состояла в разработке прядильно-вытяжной и текстурирующей машины указанного в начале описания типа, которая допускала бы возможность автоматизированного изготовления текстурированных нитей.

Указанная задача решается согласно изобретению с помощью прядильно-вытяжной и текстурирующей машины, в которой технологические агрегаты и приемно-намоточный механизм размещены в каждом ее модуле друг под другом таким образом, что с продольной стороны машины модули расположены с малым шагом их повторения, составляющим менее 800 мм, а формовочное устройство имеет в пределах шага повторения модулей по одной или по несколько в расчете на каждый модуль фильер, расположенных в ряд параллельно продольной стороне машины, и сопроводительную шахту.

Различные предпочтительные варианты выполнения предлагаемой в изобретении прядильно-вытяжной и текстурирующей машины представлены в зависимых пунктах формулы изобретения.

Предлагаемое в изобретении решение основано на отказе от обычно использовавшейся до настоящего времени при формовании множества нитей из расплава концепции, предполагающей одновременное параллельное изготовление нескольких нитей на одном прядильном месте. В предлагаемой в изобретении прядильно-вытяжной и текстурирующей машине ее деление на модули предполагает также секционирование на них формовочного устройства, и поэтому на каждом прядильном месте изготавливается только по одной нити. На одном прядильном месте нить можно при этом изготавливать из одного пучка сформованных из расплава мононитей или же из нескольких отдельных пучков мононитей, например при изготовлении комплексных нитей. Особое преимущество, связанное с делением машины на модули, каждый из которых рассчитан на изготовление только одной нити и образует отдельную секцию машины, охватывающую ее часть от приемно-намоточного устройства вплоть до фильеры, состоит в том, что при изготовлении множества нитей на множестве прядильных мест существенно сокращается количество направляемых в отходы нитей. Так, в частности, деление машины на отдельные модули с секционированием на них и формовочного устройства исключает массовые обрывы нитей при обрыве нити на одном из прядильных мест. В этом случае прерывается лишь работа того прядильного места, где произошел обрыв изготавливаемой на нем нити, никак не влияющий на процесс изготовления нитей на соседних прядильных местах. Тем самым повышается коэффициент использования всей машины, поскольку, например, при проведении работ по техническому обслуживанию или очистке всегда останавливают процесс изготовления только одной нити. Помимо этого главным образом при вытягивании, текстурировании и намотке не требуется использовать консольно выступающие на большую величину технологические агрегаты.

Поскольку деление машины на модули с малым шагом их повторения приводит к уменьшению ее ширины и увеличению ее высоты, в одном из предпочтительных вариантов осуществления изобретения с продольной стороны машины непосредственно перед модулями предусмотрена приподнятая рабочая площадка, проходящая в основном по всей длине продольной стороны машины. Тем самым оператор может обслуживать с одной служебной площадки все расположенные рядом друг с другом технологические позиции (модули).

При полностью автоматической смене паковок в еще одном варианте осуществления изобретения рабочую площадку предлагается располагать на уровне выше приемно-намоточных механизмов, с которыми взаимодействует автосъемник для съема и удаления паковок. Этот вариант позволяет реализовать полностью автоматическую смену паковок и их транспортировку на нижнем уровне, к которому оператор не имеет доступа. В этом отношении обеспечивается строгое соблюдение правил техники безопасности, поскольку при обслуживании частично автоматизированной машины оператор имеет доступ к ней исключительно со служебной площадки, находящейся выше автосъемника.

Для обеспечения высокой гибкости при съеме и смене паковок в приемно-намоточных механизмах в еще одном предпочтительном варианте выполнения предлагаемой в изобретении прядильно-вытяжной и текстурирующей машины приемно-намоточные механизмы в ее модулях выполнены с возможностью их независимого друг от друга приведения в действие и управления ими, при этом каждый из приемно-намоточных механизмов предназначен для наматывания только одной нити на паковку.

Для возможности обеспечения при этом непрерывной проводки нити без прерывания технологического процесса каждый приемно-намоточный механизм имеет по два приводимых во вращение веретена, которые обычно закреплены на поворотном держателе, который позволяет поочередно помещать их в рабочее положение и в положение смены паковок.

В этих случаях наиболее предпочтительно использовать прежде всего автосъемники, в которых с каждым приемно-намоточным механизмом взаимодействует стационарный механизм смены паковок, взаимодействующий с механизмом транспортировки паковок.

Необходимо, однако, особо отметить, что для съема паковок с приемно-намоточных механизмов можно использовать и иные системы с перемещаемыми автосъемниками.

Для возможности проведения необходимых работ по техническому и профилактическому обслуживанию одного модуля независимо от соседних модулей технологические агрегаты в модулях машины наиболее предпочтительно выполнять с возможностью их независимого друг от друга приведения в действие и управления ими. Тем самым возможно индивидуальное управление процессом изготовления каждой нити и индивидуальное регулирование процесса изготовления каждой нити.

В этом отношении особенно предпочтителен вариант, в котором каждый модуль машины имеет электронный блок, в котором размещены относящиеся к технологическим агрегатам и приемно-намоточному механизму электроника приводов и электроника систем управления. Этот вариант позволяет добиться особо высокой гибкости конструкции всей прядильно-вытяжной и текстурирующей машины, в которой отдельные технологические позиции для изготовления нитей взаимозаменяемы.

Особо высокое удобство управления предлагаемой в изобретении прядильно-вытяжной и текстурирующей машиной обеспечивает прежде всего вариант, в котором каждый электронный блок имеет по дистанционно управляемому блоку управления, выполненному с возможностью индивидуального управления им с переносного пульта управления. Этот вариант позволяет оператору управлять технологическими агрегатами и приемно-намоточным механизмом одного из модулей машины даже на сравнительно большом удалении от них. Так, в частности, оператор, используя пульт управления, может дистанционно корректировать настройки отдельных технологических параметров или выполнять отдельные функции по наблюдению и контролю за технологическим процессом. Помимо этого пульт управления позволяет отображать и документировать фактическую информацию о технологической позиции.

Для обеспечения максимально эргономичной компоновки технологических агрегатов каждый модуль машины имеет по опорной стенке, на которой друг под другом смонтированы технологические агрегаты и приемно-намоточный механизм. Таким путем можно, кроме того, отделить нитеведущие детали и узлы от приводов и электронных блоков, разместив приводы и электронные компоненты с обратной, а необходимые для проводки нити детали и узлы с передней стороны опорной стенки.

Еще один вариант выполнения предлагаемой в изобретении прядильно-вытяжной и текстурирующей машины, в котором предусмотрено функционально связанное с ее модулями отсасывающее устройство, которое имеет по одному в расчете на каждый модуль всасывающему патрубку, обслуживающему технологический агрегат, пригоден прежде всего для автоматизации всего процесса изготовления нитей. Так, в частности, при намоте в технологических агрегатах возможно автоматическое отрезание нити, которая затем начинает непрерывно отводиться отсасывающим устройством в мусоросборник. Тем самым исключается необходимость в отключении прядильного места. Фильеры при этом продолжают работать, что позволяет после устранения намота исключительно быстро возобновить процесс изготовления нити.

Для автоматизации предлагаемой в изобретении прядильно-вытяжной и текстурирующей машины предусмотрен подвижно установленный с ее продольной стороны робот с подвижной рукой, которой выполняется заправка одной или нескольких нитей в начале технологического процесса и/или после его прерывания. Наличие робота обеспечивает тем самым полностью автоматическую работу прядильно-вытяжной и текстурирующей машины.

Для возможности обслуживания модулей машины, образующих ее продольную сторону, робот смонтирован на подвижном держателе, выполненном с возможностью направленного перемещения в вертикальной плоскости параллельно продольной стороне машины. Держатель при этом оснащен приводами, которые позволяют перемещать его в вертикальном и горизонтальном направлениях в одной плоскости и благодаря которым робот в дополнение к обычно нескольким степеням свободы его руки приобретает другие степени свободы.

В качестве технологических агрегатов в предлагаемой в изобретении прядильно-вытяжной и текстурирующей машине могут использовать все традиционно применяемые для нитеведения, обработки нитей, их текстурирования и проводки детали, узлы и механизмы. Так, например, технологический агрегат для вытягивания нити в предпочтительном варианте образован по меньшей мере двумя приводимыми во вращение прядильными дисками.

Для возможности выполнения при этом максимального количества функций с использованием минимального количества технологических агрегатов первый прядильный диск предпочтительно использовать также для вытягивания нити из формовочного устройства.

Предлагаемая в изобретении прядильно-вытяжная и текстурирующая машина наиболее пригодна для изготовления многоцветной ковровой пряжи с образованием при этом текстурированной нити из нескольких одиночных нитей. В принципе, однако, отдельные нити можно формовать, вытягивать, текстурировать и наматывать на паковку и на одном прядильном месте.

Ниже предлагаемая в изобретении прядильно-вытяжная и текстурирующая машина более подробно рассмотрена на примере некоторых вариантов ее выполнения со ссылкой на прилагаемые к описанию чертежи, на которых показано:

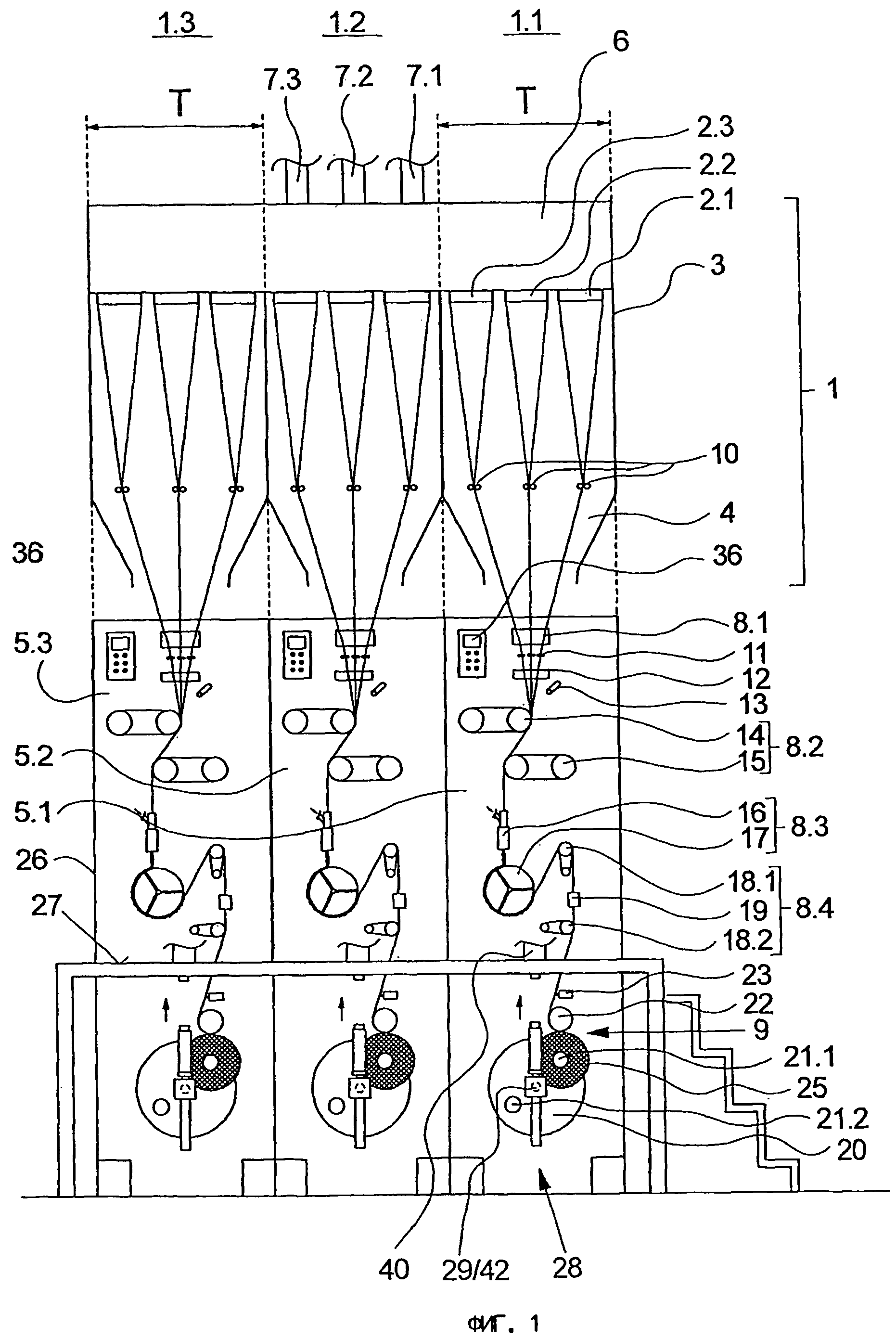

на фиг.1 и 2 - схематичные виды предлагаемой в изобретении прядильно-вытяжной и текстурирующей машины, выполненной по первому варианту, и

на фиг.3 и 4 - схематичные виды предлагаемой в изобретении прядильно-вытяжной и текстурирующей машины, выполненной по другому варианту.

На фиг.1 и 2 показана предлагаемая в изобретении прядильно-вытяжная и текстурирующая машина, выполненная по первому варианту. На фиг.1 предлагаемая в изобретении прядильно-вытяжная и текстурирующая машина схематично показана в виде спереди, а на фиг.2 - в виде сбоку. При отсутствии конкретной ссылки на один из этих чертежей предполагается, что последующее описание относится к обоим чертежам.

Прядильно-вытяжная и текстурирующая машина в рассматриваемом варианте ее выполнения образована формовочным устройством 1 и несколькими находящимися под ним модулями, при этом в данном примере на чертеже лишь в качестве примера показаны три таких расположенных рядом друг с другом модуля 5.1, 5.2 и 5.3. Каждый из модулей 5.1, 5.2 и 5.3 имеет по несколько технологических агрегатов 8 для вытягивания и текстурирования нити и по приемно-намоточному механизму 9 для намотки нити.

Формовочное устройство 1 подразделено на несколько отдельных прядильных мест 1.1, 1.2 и 1.3, каждое из которых относится к одному из модулей. Так, в частности, прядильное место 1.1 и модуль 5.1 образуют одну секцию для изготовления в ней формуемой из расплава нити. Аналогичным образом прядильное место 1.2 и модуль 5.2, а также прядильное место 1.3 и модуль 5.3 образуют по еще одной секции для изготовления нити. В соответствии с этим показанная на фиг.1 и 2 прядильно-вытяжная и текстурирующая машина пригодна для параллельного изготовления трех нитей. Для повышения компактности формовочного устройства до максимально возможной при соответствующем снижении расхода энергии, затрачиваемой на термостатирование или обогрев расплавопроводов, с одной стороны, и для максимально полного полезного использования имеющихся производственных площадей при конструировании подобных прядильно-вытяжных и текстурирующих машин, с другой стороны, технологические агрегаты 8 и приемно-намоточные механизмы 9 размещены в модулях 5.1, 5.2 и 5.3 друг под другом таким образом, что с продольной стороны машины модули расположены с исключительно малым шагом их повторения, составляющим менее 800 мм. Шагом повторения модулей, который на фиг.1 обозначен буквой Т, определяется конструктивное исполнение прядильных мест 1.1, 1.2 и 1.3, и поэтому размеры пространства, необходимого для изготовления одной нити, в основном также определяются шагом повторения модулей. В зависимости от того, изготавливается ли на прядильном месте комплексная нить или одиночная нить, модули 5.1, 5.2 и 5.3, равно как и прядильные места 1.1, 1.2 и 1.3, могут также располагаться с шагом их повторения, не превышающим 600 мм.

В прядильно-вытяжной и текстурирующей машине в показанном на фиг.1 варианте ее выполнения на каждом прядильном месте 1.1, 1.2 и 1.3 экструдируется по несколько одиночных нитей, которые затем в соответствующем модуле путем их пневмосоединения или текстурирования объединяются в одну нить.

Формовочное устройство 1 на каждом прядильном месте имеет по три фильеры 2.1, 2.2 и 2.3, которые закреплены с нижней стороны обогреваемой прядильной балки 6. Прядильная балка 6 охватывает при этом все прядильные места 1.1, 1.2 и 1.3. Прядильная балка 6 несколькими подводящими расплавопроводами 7.1, 7.2 и 7.3 соединена с несколькими не показанными на чертежах источниками расплава полимера. Расплавы полимеров, подаваемые по отдельности от каждого из их источников по соответствующим расплавопроводам 7.1, 7.2 и 7.3, распределяются расположенной в прядильной балке 6, не показанной на чертежах распределительной системой с соответствующими прядильными насосами по отдельным фильерам 2.1, 2.2 и 2.3 прядильных мест 1.1, 1.2 и 1.3. Таким путем через фильеры 2.1, 2.2 и 2.3 можно экструдировать, например, расплавы полимеров разного цвета и изготавливать на каждом прядильном месте 1.1, 1.2 и 1.3, например, трехцветную нить, которая обычно используется при изготовлении ковров.

Под прядильной балкой 6 расположены охлаждающие устройства 3, каждое из которых взаимодействует с одной из соответствующих ему сопроводительных шахт 4. Каждое прядильное место 1.1, 1.2 и 1.3 имеет при этом по сопроводительной шахте 4 с конической выходной частью. Охлаждающее устройство 3 имеет нагнетательную камеру 50, отделенную от сопроводительной шахты 4 обдувочной перегородкой 51, которая для охлаждения свежеэкструдированных мононитей создает направленный поперечно им поток охлаждающего воздуха. Для этого нагнетательная камера 50 соединена с не показанным на чертежах источником охлаждающего воздуха. Необходимо, однако, особо отметить, что для охлаждения мононитей в сопроводительной шахте можно использовать и иные, не рассматриваемые в настоящем описании методы охлаждения. Так, например, для охлаждения мононитей можно также использовать так называемые обдувочные патрубки, по которым нагнетается направленный изнутри наружу поток охлаждающего воздуха.

Под сопроводительными шахтами 4 расположены модули 5.1, 5.2 и 5.3. Все модули 5.1, 5.2 и 5.3 имеют идентичное исполнение, и поэтому ниже их конструкция рассматривается на примере одного модуля, а именно модуля 5.1.

Модуль 5.1 имеет опорную стенку 26, на которой консольно закреплено несколько технологических агрегатов 8, а также приемно-намоточный механизм 9. Технологические агрегаты 8 образованы в основном препарационным устройством 8.1, вытяжным устройством 8.2, извивающим (гофрирующим) устройством 8.3 и релаксационным устройством 8.4, которые в основном одно под другим закреплены на опорной стенке 26. Необходимые для проводки нити (нитеведения) детали обрабатывающих агрегатов 8 выступают при этом с передней стороны опорной стенки 26. Электрические же приводы и системы управления, относящиеся к технологически агрегатам 8, размещены с обратной стороны опорной стенки 26.

Препарационное устройство 8.1, которое может быть выполнено, например, в виде препарационного стержня либо в виде препарационного валика, расположено непосредственно у выхода сопроводительной шахты 4 и работает в паре со сводящим нитенаправителем 11, который направляет подаваемые нитенаправителями 10 мононити на вход модуля 5.1.

После препарационного устройства 8.1 расположено вытяжное устройство 8.2, образованное парой 14 приемных прядильных дисков и парой 15 вытяжных прядильных дисков. Пара 14 приемных прядильных дисков и пара 15 вытяжных прядильных дисков имеют по два приводимых во вращение прядильных диска, по окружной поверхности которых пропущены одиночные нити. За вытяжным устройством 8.2 расположено извивающее устройство 8.3 с текстурирующим прибором 16 и охлаждающим барабаном 17. Внутри текстурирующего прибора 16 одиночные нити текстурируются с образованием объединенной нити и затем в виде спрессованной массы нити охлаждаются на окружной поверхности охлаждающего барабана 17.

После охлаждения нить вытягивается из ее спрессованной массы и подается релаксационным устройством 8.4 в приемно-намоточный механизм 9. Каждое релаксационное устройство 8.4 имеет по несколько пар 18.1 и 18.2 релаксационных прядильных дисков, один из которых выполнен приводимым во вращение, а другой - в виде работающего с ним в паре направляющего ролика. Между парами 18.1 и 18.2 релаксационных прядильных дисков расположено устройство 19 для пневмосоединения нити и тем самым для придания ей компактности перед наматыванием.

Необходимо особо отметить, что для предварительного пневмосоединения одиночных нитей между препарационным устройством 8.1 и вытяжным устройством 8.2 предпочтительно предусмотреть второе устройство для пневмосоединения. Наличие такого дополнительного устройства для пневмосоединения обеспечивает, во-первых, равномерное распределение препарационного состава по одиночным нитям, состоящим из множества мононитей, а во-вторых, смешение одиночных нитей при их текстурировании.

Приемно-намоточный механизм 9 также закреплен на опорной стенке 26. Опорная стенка 26 в модуле 5.1 при этом может быть выполнена цельной или же составной. Для наматывания нити приемно-намоточный механизм 9 имеет два приводимых во вращение веретена 21.1 и 21.2, которые установлены на поворачиваемом держателе 20. Держателем 20 веретена 21.1 и 21.2 поочередно перемещаются между рабочим положением и положением смены паковок. В своем рабочем положении каждое из веретен 21.1 и 21.2 для наматывания нити на паковку 25 взаимодействует с прижимным роликом 23 и нитераскладчиком 22.

Модули 5.1, 5.2 и 5.3 расположены рядом друг с другом и тем самым образуют в прядильно-вытяжной и текстурирующей машине ее продольную сторону, вдоль которой рядом друг с другом смонтированы технологические агрегаты 8 и приемно-намоточные механизмы 9. Для обслуживания технологических агрегатов 8 с передней стороны опорной стенки 26 предусмотрена рабочая площадка 27, которая проходит по всей длине продольной стороны машины, что позволяет находящемуся на рабочей площадке 27 оператору выполнять все необходимые операции по заправке нити или по обслуживанию технологических агрегатов. Так, в частности, в начале процесса формования выходящие из сопроводительной шахты 4 нити можно захватывать перемещаемым вручную инструментом для пневматической заправки нити, так называемым вакуумным пистолетом, и последовательно заправлять в технологические агрегаты 8 и приемно-намоточный механизм 9 в соответствующем модуле машины. Рабочая площадка 27 выполнена при этом приподнятой, чтобы оператор мог из одного положения выполнять все рабочие операции по обслуживанию модуля 5.1, 5.2 или 5.3. В показанном на фиг.1 и 2 варианте рабочая площадка 27 расположена на уровне между технологическими агрегатами 8 и приемно-намоточным механизмом 9. Тем самым под рабочей площадкой 27 имеется свободное пространство для смены паковок в приемно-намоточном механизме 9. Смена паковок в приемно-намоточных механизмах модулей 5.1, 5.2 и 5.3 выполняется в полностью автоматическом режиме автосъемником 28. Для этого автосъемник 28 имеет несколько механизмов 29 смены паковок, по одному для каждого приемно-намоточного механизма 9. Механизм 29 смены паковок взаимодействуют с механизмом 30 транспортировки паковок, которым удаляются снятые с веретен паковки. Механизм 30 транспортировки паковок в рассматриваемом варианте выполнен в виде держателя 47 паковок, перемещаемого подвесным конвейером 48. Держатель 47 паковок можно по выбору помещать в положение приема паковок непосредственно перед одним из механизмов 29 смены паковок для приема от него полной паковки. Механизм 29 смены паковок выполнен в виде системы 42 с поворотной крестовиной и магазином 40 патронов. Подобная система описана, например, в заявке DE 102006010855. В этом отношении указанная выше публикация в полном объеме включена в настоящее описание в качестве ссылки, и поэтому подобный механизм смены паковок более детально не рассматривается.

Для обеспечения высокой гибкости при практическом использовании предлагаемой в изобретении прядильно-вытяжной и текстурирующей машины технологические агрегаты 8 и приемно-намоточные механизмы 9 в модулях 5.1, 5.2 и 5.3 приводятся в действие и управляются независимо друг от друга. С этой целью электроника приводов и электроника систем управления в модулях 5.1, 5.2 и 5.3 по отдельности объединены в один электронный блок 35, предусмотренный в каждом модуле 5.1, 5.2 и 5.3. На фиг.2 сказанное проиллюстрировано на примере модуля 5.1. Электронный блок 35 размещен при этом с обратной стороны опорной стенки 26. С электронным блоком 35 соединены приводы 31.1, 31.2, 31.3 прядильных дисков, привод 32 охлаждающего барабана, привод 33 нитераскладчика 22, приводы 34.1 и 34.2 веретен 21.1 и 21.2, а также привод 23 вращения держателя 20 веретен. Помимо этого технологические агрегаты могут быть снабжены еще и другими исполнительными элементами и датчиками, также соединенными с электронным блоком 35. Для управления технологическим процессом с электронным блоком 35 связан блок 37 управления, соединенный с панелью 36 управления. Панель 36 управления размещена с передней стороны опорной стенки 26. Тем самым оператор может, используя панель управления 36, управлять функциями всех технологических агрегатов. Для координации работы всех прядильных мест в прядильно-вытяжной и текстурирующей машине блок 37 управления связан с главным устройством 39 управления, через которое можно вводить управляющие команды более высокого уровня и выполнять настроечные операции.

С блоком 37 управления может быть также связан по беспроводному каналу пульт 38 управления. На дисплее такого пульта 38 управления можно отображать, например, текущие настройки и технологические параметры или параметры изготавливаемой продукции. Помимо этого с пульта управления можно также изменять настройки технологических агрегатов и/или подавать в блок 37 управления управляющие команды. В этих целях блок 37 управления для приема и передачи сигналов оснащен модулем дистанционного управления.

В показанной на фиг.1 и 2 прядильно-вытяжной и текстурирующей машине приводы и исполнительные органы формовочного устройства управляются индивидуально и соединены с блоком 37 управления через центральное главное устройство 39 управления. При этом при прерывании технологического процесса, например, из-за намота должна обеспечиваться возможность дальнейшей непрерывной работы прядильного места 1.1, 1.2 или 1.3, относящегося к соответствующему модулю 5.1, 5.2 или 5.3. С этой целью в каждом модуле 5.1, 5.2 и 5.3 на входном участке предусмотрено по устройству 12 для резки и отсасывания нити и по всасывающему патрубку 13. Всасывающий патрубок 13 соединен с отсасывающим устройством 49, которым одна или несколько всосанных патрубком нитей непрерывно могут направляться в мусоросборник. Тем самым при прерывании технологического процесса из-за обрыва нити или намота не требуется прерывать процесс экструзии нитей. Так, в частности, подачу расплава полимера в фильеры 2.1, 2.2 и 2.3 нескольких прядильных мест можно объединить в единую систему, что делает излишним применение сложных и дорогостоящих распределительных систем и дополнительных прядильных насосов. Вместе с тем каждым прядильным местом можно также управлять независимо от соседних прядильных мест, что позволяет, например, уменьшить расход расплава полимера при прерывании технологического процесса.

Предлагаемая в изобретении прядильно-вытяжная и текстурирующая машина в показанном на фиг.1 и 2 варианте ее выполнения наиболее пригодна тем самым для одновременного изготовления множества комплексных нитей при высокой гибкости всего технологического процесса, начиная от формования волокон из расплава и заканчивая наматыванием готовых нитей. Рассмотренные выше конкретные технологические агрегаты, предусмотренные в отдельных модулях прядильно-вытяжной и текстурирующей машины, показанной на фиг.1 и 2, представлены лишь в качестве примера. В принципе при изготовлении синтетических нитей на предлагаемой в изобретении прядильно-вытяжной и текстурирующей машине могут быть предусмотрены дополнительные стадии их обработки, например предварительное пневмосоединение нитей непосредственно после их препарации, либо альтернативные стадии их обработки, например многократное вытягивание нитей без их текстурирования. Так, в частности, в комплектной установке со множеством модулей можно также предусматривать группы модулей, различающиеся между собой используемыми технологическими агрегатами и стадиями обработки нитей. Таким путем на одной прядильно-вытяжной и текстурирующей машине можно изготавливать нити разных типов.

На фиг.3 и 4 в двух видах показана выполненная по другому варианту предлагаемая в изобретении прядильно-вытяжная и текстурирующая машина. На фиг.3 такая прядильно-вытяжная и текстурирующая машина схематично показана в виде спереди, а на фиг.4 - в виде сбоку. Выполненная по показанному на фиг.3 и 4 варианту прядильно-вытяжная и текстурирующая машина в основном идентична выполненной по показанному на фиг.1 и 2 варианту прядильно-вытяжной и текстурирующей машине, и поэтому ниже общие для обоих этих вариантов моменты повторно не рассматриваются, а рассматриваются только различия между ними.

В предлагаемой в изобретении прядильно-вытяжной и текстурирующей машине в показанном на фиг.3 и 4 варианте ее выполнения формовочное устройство 1 имеет на каждом прядильном месте 1.1, 1.2 и 1.3 только по одной фильере 2. Фильеры 2 прядильных мест 1.1, 1.2 и 1.3 закреплены с нижней стороны прядильной балки 6 и подводящим расплавопроводом 7 соединены с источником подаваемого в них расплава полимера. Расположенное под прядильной балкой 6 охлаждающее устройство 3 и взаимодействующие с ним сопроводительные шахты 4 по своему исполнению идентичны таковым в предыдущем варианте, и поэтому на каждом прядильном месте 1.1, 1.2 и 1.3 в формовочном устройстве экструдируется по одной нити, которая затем в соответствующем модуле 5.1, 5.2 или 5.3 подвергается обработке препарационным составом, вытягивается, текстурируется, подвергается релаксации и наматывается на паковку.

Для обеспечения возможности заправки нити в технологические агрегаты 8 модуля 5.1, 5.2 или 5.3 в начале технологического процесса или после его прерывания предусмотрен робот 43. Такой робот 43 смонтирован на держателе 44, который подвижно установлен на опорной раме 45. Опорная рама 45 смонтирована в верхней и нижней направляющих 46, которые проходят в основном по всей длине продольной стороны машины на расстоянии от ее продольной стороны. Тем самым опорная рама 45 может перемещаться по направляющим 46 вдоль продольной стороны машины. Для инициирования процесса заправки нити в одном из модулей 5.1, 5.2 и 5.3 опорная рама 45 перемещается к соответствующему модулю. В пределах этого модуля держатель 44 вместе со смонтированным на нем роботом 43 может перемещаться по опорной раме 45 в вертикальном направлении, что обеспечивает возможность выполнения многоосной рукой 52 робота 43 операций по заправке нити в технологические агрегаты 8. Для этого на свободном конце руки 52 робота предусмотрен всасывающий патрубок, которым после начала процесса формования нитей захватываются экструдированные на прядильном месте 1.1, 1.2 или 1.3 нити. В последующем процесс заправки нити роботом вплоть до ее заправки в приемно-намоточный механизм происходит под управлением системы управления роботом.

Таким путем можно реализовать полностью автоматическое обслуживание прядильно-вытяжной и текстурирующей машины со сменой и удалением полных паковок на нижнем уровне автосъемником 28. Автосъемник 28 при этом идентичен автосъемнику в предыдущем варианте, показанном на фиг.1 и 2.

Расположенная над автосъемником 28 рабочая площадка 27 в данном случае преимущественно используется для проведения работ по техническому обслуживанию технологического агрегата.

Показанные на фиг.1-4 варианты выполнения предлагаемой в изобретении прядильно-вытяжной и текстурирующей машины касательно конструктивного исполнения и компоновки ее технологических агрегатов и приемно-намоточного механизма представлены лишь в качестве примера. Важное же значение имеет при этом достигаемая за счет вертикального размещения технологических агрегатов и приемно-намоточного механизма компактность модулей прядильно-вытяжной и текстурирующей машины, что позволяет даже при однониточной намотке создавать компактные машины, которые сочетают в себе простоту и легкость их обслуживания с максимальной гибкостью. Предлагаемое в изобретении решение позволяет прежде всего до минимума уменьшить частоту отказов, а тем самым и неизбежных в производстве остановок технологического процесса, поскольку при намоте или при обрыве нити прерывается работа только одного прядильного места, а тем самым прерывается и изготовление лишь одной нити. При этом полностью исключаются массовые обрывы нитей, происходящие, например, в обычных формовочных устройствах.

Тем самым в зависимости от выбора технологических агрегатов и их характеристик на предлагаемой в изобретении прядильно-вытяжной и текстурирующей машине можно также эффективно изготавливать не текстурированные вытянутые или частично вытянутые нити.

На количество и конструктивное исполнение прядильных дисков в вытяжных устройствах в рассмотренных выше вариантах в принципе не накладывается никаких особых ограничений. Конкретное конструктивное исполнение вытяжного устройства зависит от особенностей технологического процесса и от типа изготавливаемой нити. Помимо этого однониточная проводка в модуле машины и в ее приемно-намоточном механизме обеспечивает изготовление нити в щадящем режиме и с постоянным качеством, поскольку исключается необходимость в отклонении нитей для их сведения вместе или для их разведения друг от друга, что обычно сопровождается изменением натяжения нитей и изменением в результате их физических свойств. Тем самым обеспечивается равномерность изготовления нитей в щадящем режиме.

Реферат

Изобретение относится к текстильному машиностроению и касается прядильно-вытяжной и текстурирующей машины. Содержит формовочное устройство и несколько взаимодействующих с ним модулей. Каждый из модулей машины имеет несколько технологических агрегатов для вытягивания и текстурирования одной из нитей и приемно-намоточный механизм для ее наматывания. Модули машины расположены рядом друг с другом, образуя ее продольную сторону. Технологические агрегаты и приемно-намоточный механизм размещены в одном из модулей друг под другом таким образом, что с продольной стороны машины модули расположены с малым шагом их повторения, составляющим менее 800 мм. При этом формовочное устройство имеет в пределах шага повторения модулей по одной или по несколько в расчете на каждый модуль фильер, расположенных в ряд параллельно продольной стороне машины, и сопроводительную шахту. Каждый модуль машины образует тем самым по прядильному месту для изготовления одной нити. 14 з.п. ф-лы, 4 ил.

Комментарии