Способ и устройство для производства фильерного нетканого материала из элементарных нитей и фильерный нетканый материал - RU2633245C1

Код документа: RU2633245C1

Чертежи

Описание

Область техники, к которой относится изобретение

Изобретение относится к способу производства фильерного нетканого материала или полотна фильерного нетканого материала из элементарных нитей, в частности из элементарных нитей из термопласта, причем элементарные нити формуются посредством формующего устройства, затем охлаждаются, после чего направляются с первичным воздухом через вытяжное устройство. Кроме того, изобретение относится к соответствующему устройству для производства фильерного нетканого материала и к фильерному нетканому материалу из элементарных нитей или бесконечных элементарных нитей.

Уровень техники

Способы и устройства описанного выше рода известны из практики в различных вариантах. При этом известно также, что вытянутые с помощью вытяжного устройства элементарные нити направляются, по меньшей мере, через один диффузор в качестве укладчика, а затем укладываются на укладочной ситовой ленте. После этого изготовленное таким образом полотно фильерного нетканого материала предварительно упрочняется или упрочняется во многих способах с помощью каландра.

Изготовленные полотна фильерного нетканого материала характеризуются, с одной стороны, своей прочностью или прочностью при растяжении в направлении машины (MD), а, с другой стороны, - своей прочностью или прочностью при растяжении поперек направления машины (CD). Направление машины (MD) соответствует направлению транспортировки уложенного полотна фильерного нетканого материала. Названные прочности называются также продольной и поперечной прочностью. В известных способах вырабатываются, как правило, фильерные нетканые материалы, у которых отношение продольной прочности к поперечной прочности лежит в диапазоне от 1,5 до 2. Это значит, что продольная прочность или прочность в направлении машины (MD) выше или заметно выше, чем прочность поперек направления машины (CD). В случае фильерных нетканых материалов с более высокой плотностью можно достичь также более низких значений названного отношения. Желательно было бы улучшить изотропию фильерных нетканых материалов по отношению к их продольной и поперечной прочности.

Раскрытие изобретения

В основе изобретения лежит задача создания способа описанного выше рода, с помощью которого можно было бы достичь изотропной или приблизительно изотропной прочности фильерных нетканых материалов в продольном и поперечном направлениях. Далее в основе изобретения лежит задача создания подходящего устройства. Кроме того, в основе изобретения лежит задача создания фильерного нетканого материала с изотропной прочностью в продольном и поперечном направлениях. Кроме того, помимо изотропных или приблизительно изотропных прочностных свойств должна обеспечиваться также однородная укладка элементарных нитей.

Эта задача решается, согласно изобретению, посредством способа производства фильерного нетканого материала из элементарных нитей, в частности элементарных нитей из термопласта, причем элементарные нити формуются посредством формующего устройства, затем охлаждаются, после чего направляются с первичным воздухом через вытяжное устройство, причем первичный воздух выходит из вытяжного устройства с объемным потоком VP, элементарные нити вслед за вытяжным устройством направляются через диффузор, между вытяжным устройством и диффузором в диффузор вводится вторичный воздух с объемным потоком VS, элементарные нити укладываются на примыкающий к диффузору укладчик, и способ осуществляется таким образом, что отношение объемного потока VP первичного воздуха к объемному потоку VS вторичного воздуха или коэффициент VP/VS вторичного воздуха составляет более 4,5, предпочтительно более 5 и весьма предпочтительно более 5,5. Согласно особенно предпочтительным вариантам осуществления изобретения, коэффициент вторичного воздуха VP/VS может составлять также более 6 или более 6,5.

В рамках изобретения элементарные нити представляют собой бесконечные элементарные нити, формуемые по технологии спанбонд. Для охлаждения формованных элементарных нитей целесообразно предусмотрено охлаждающее устройство, по меньшей мере, с одной охлаждающей камерой, в которой на элементарные нити воздействует охлаждающий воздух. В рамках изобретения вытяжное устройство и диффузор проходят поперек направления машины по ширине производства или по ширине изготавливаемого полотна фильерного нетканого материала. Под первичным воздухом в рамках изобретения подразумевается направляемый через вытяжное устройство или через вытяжную шахту вытяжного устройства технологический воздух, который выходит из вытяжного устройства или вытяжной шахты в диффузор. Ниже первичный воздух называется также технологическим воздухом. Согласно рекомендуемому варианту осуществления изобретения, объемный поток VS входящего между вытяжным устройством и диффузором вторичного воздуха меньше 20% объемного потока VP выходящего из вытяжного устройства первичного воздуха или технологического воздуха.

В рамках изобретения элементарные нити направляются для охлаждения через охлаждающее устройство, по меньшей мере, с одной охлаждающей камерой, а затем вводятся в вытяжное устройство, а агрегат из охлаждающего и вытяжного устройств выполнен в виде закрытой системы, в которой, кроме подачи охлаждающего воздуха или технологического воздуха, не предусмотрена никакая другая подача воздуха. При этом далее в рамках изобретения вытяжная шахта вытяжного устройства примыкает к охлаждающему устройству так, что между охлаждающим и вытяжным устройствами в систему не может проникать никакой другой воздух. Поясненная выше закрытая система является в рамках изобретения особенно предпочтительной и здесь зарекомендовала себя. В принципе, предложенный способ может применяться также для открытой системы.

Один рекомендуемый вариант осуществления изобретения отличается тем, что между вытяжным устройством или вытяжной шахтой и диффузором предусмотрены первая воздушная входная щель и расположенная за ней в направлении машины вторая воздушная входная щель. Возможно, чтобы высоты или вертикальные высоты обеих воздушных входных щелей отличались друг от друга, так что одна воздушная входная щель отстоит от укладчика на другое расстояние, чем другая воздушная входная щель. Преимущественно вводимый через первую воздушную входную щель объемный поток VS1 вторичного воздуха отличается от вводимого через вторую воздушную входную щель объемного потока VS2 вторичного воздуха. Согласно предпочтительному варианту, обе воздушные входные щели проходят поперек направления машины по ширине производства или по ширине изготавливаемого полотна фильерного нетканого материала. Указанная выше асимметрия объемных потоков VS1, VS2 зарекомендовала себя в рамках предложенного способа. Объемные потоки VS1, VS2 вторичного воздуха складываются в общий объемный поток VS вторичного воздуха (VS=VS1+VS2). Ширина воздушной входной щели или воздушных входных щелей может быть постоянной по ширине устройства или по ширине изготавливаемого полотна фильерного нетканого материала. Согласно одному предпочтительному варианту, ширина воздушной входной щели или воздушных входных щелей и, тем самым, также локальный объемный поток вторичного воздуха могут изменяться по ширине устройства. При этом в частности, в рамках изобретения ширина в краевых зонах отличается от ширины в средней зоне, а именно целесообразно ширина воздушной входной щели или воздушных входных щелей в краевой зоне меньше, чем в средней зоне. Поэтому далее под шириной подразумевается средняя ширина, и предпочтительно при указании объемных потоков вторичного воздуха подразумевается соответственно средний объемный поток вторичного воздуха. Целесообразно ширина первой и второй воздушных входных щелей составляет соответственно 0,8-20 мм, преимущественно 1-15 мм, предпочтительно 1-10 мм. Согласно одному рекомендуемому варианту, эта ширина составляет 0,8-4 мм, предпочтительно 1-3 мм.

В рамках изобретения через одну воздушную входную щель между вытяжным устройством и диффузором поступает меньшее количество вторичного воздуха, чем через другую воздушную входную щель. Преимущественно один объемный поток вторичного воздуха, по меньшей мере, на 10%, предпочтительно, по меньшей мере, на 20% и наиболее предпочтительно, по меньшей мере, на 25% меньше другого объемного потока вторичного воздуха. Целесообразно один объемный поток вторичного воздуха самое большее на 90% и рекомендуемым образом самое большее на 80% меньше другого объемного потока вторичного воздуха. В рамках изобретения ширина обеих воздушных входных щелей между вытяжным устройством и диффузором регулируется независимо друг от друга. Целесообразно ширина одной воздушной входной щели устанавливается меньшей, чем ширина другой воздушной входной щели.

Вариант с двумя воздушными входными щелями и, тем самым, с двумя объемными потоками вторичного воздуха обеспечивает у фильерных нетканых материалов для обычных гигиенических целей возможность достижения относительно небольшой плотности и равномерной структуры при отношении прочности при растяжении фильерного нетканого материала в направлении машины (MD) к его прочности при растяжении в поперечном направлении (CD) выше 1,5. Этот вариант может применяться, тем самым, очень вариабельно. Вариант только с одной воздушной входной щелью подходит для производства фильерных нетканых материалов плотностью выше примерно 40 г/м2, а также с соотношениями прочностей при растяжении около 1. Здесь также релевантны коэффициенты VP/VS вторичного воздуха выше 4,5.

Один особенно рекомендуемый вариант осуществления изобретения отличается тем, что одной или, по меньшей мере, одной, расположенной между вытяжным устройством и диффузором воздушной входной щели предвключена воздушная камера, причем эта воздушная камера имеет, по меньшей мере, одно воздуховпускное отверстие, целесообразно 1-6 воздуховпускных отверстий, и причем подача вторичного воздуха через воздушную входную щель регулируется или дозируется посредством, по меньшей мере, одного воздуховпускного отверстия или нескольких воздуховпускных отверстий воздушной камеры. Целесообразно обеим расположенным между вытяжным устройством и диффузором воздушным входным щелям предвключена соответственно, по меньшей мере, одна воздушная камера, имеющая, по меньшей мере, одно воздуховпускное отверстие, целесообразно 1-6 воздуховпускных отверстий. Рекомендуется регулировать или управлять подачей вторичного воздуха через воздушные входные щели посредством воздуховпускных отверстий воздушных камер. В основе реализации этого варианта лежит тот факт, что воздушные входные щели между вытяжным устройством и диффузором могут легко засоряться загрязнениями. Тогда подача вторичного воздуха по ширине производства больше непостоянная, что негативно сказывается на процессе укладки элементарных нитей. Предвключение воздушных камер обеспечивает точную и воспроизводимую подачу вторичного воздуха. В частности, в воздушных камерах или на воздуховпускных отверстиях могут быть простым образом размещены фильтры для очистки подаваемого воздуха. Эти фильтры можно без проблем заменять или очищать. Напротив, очистка обеих воздушных входных щелей для вторичного воздуха более проблематична, и это относится также к размещению фильтров по всей ширине установки. Несколько воздуховпускных отверстий воздушных камер обеспечивают очень точное регулирование подаваемого вторичного воздуха. При этом следует учесть, что узкие или маленькие воздушные входные щели между вытяжным устройством и диффузором нельзя очень точно регулировать по сравнению с большими воздушными входными щелями. С помощью предвключенных воздушных камер можно реализовать относительно большие, легко регулируемые воздушные входные щели, а подачу вторичного воздуха можно вместо этого дозированно регулировать на воздуховпускных отверстиях воздушных камер. Это регулирование или дозирование подаваемого вторичного воздуха можно функционально-надежно реализовать, например, с помощью заслонок или подобных исполнительных элементов. Согласно одному варианту способа, в воздушных камерах можно поддерживать разрежение, так что, в частности, можно компенсировать возрастающий расход давления предвключенного фильтра. Целесообразно образованное в воздушных камерах разрежение измеряется и предпочтительно с помощью предвключенных заслонок или подобных исполнительных элементов регулируется или поддерживается постоянным. Таким образом, предотвращается загрязнение фильтров и связанное с этим уменьшение объемных потоков. Предвключенные воздушным входным щелям воздушные камеры особенно зарекомендовали себя в рамках изобретения.

Один рекомендуемый вариант способа отличается тем, что за вытяжным устройством расположен лишь один диффузор с расходящимися в направлении укладчика стенками. Под термином «расходящиеся» здесь подразумевается, в частности, то, что ширина входной щели диффузора в направлении машины меньше ширины его выходной щели. В рамках изобретения диффузор или его стенки проходит/проходят по всей ширине установки или производства. Согласно предпочтительному варианту, угол α раскрытия диффузора лежит в диапазоне 2-4,5°, целесообразно в диапазоне 2,5-4°. В принципе, углы α раскрытия могут быть также установлены больше 4° или больше 4,5°. При этом угол α раскрытия диффузора измеряется между средней плоскостью М с высотой нижних концов вытяжной шахты вытяжного устройства и нижними концами стенок диффузора. Это более подробно поясняется ниже.

Преимущественно ширина В выходной щели диффузора в направлении машины составляет, по меньшей мере, 250%, предпочтительно, по меньшей мере, 300% ширины b выходной щели вытяжной шахты вытяжного устройства. Рекомендуется, чтобы ширина В составляла 250-400%, предпочтительно 300-400% ширины b. При этом ширина В и b измеряется соответственно как расстояние между нижними концами стенок вытяжной шахты и как расстояние между нижними концами стенок диффузора. Таким образом, в случае отогнутых или закругленных нижних концов стенок диффузора подразумевается расстояние между самыми низкими местами стенок диффузора. Если угол сгиба отогнутых стенок диффузора составляет около 90°, то, в частности, имеется в виду расстояние между линиями сгиба. В рамках изобретения площадь выходной щели диффузора составляет, по меньшей мере, 250%, предпочтительно, по меньшей мере, 300% площади выходной щели вытяжной шахты вытяжного устройства. При этом следует исходить из того, что нижние концы вытяжной шахты или стенок диффузора по ширине установки или ширине производства отстоят на одинаковое расстояние до укладчика, а площадь вычисляется, тем самым, из расстояния между нижними концами вытяжной шахты или из расстояния между нижними концами стенок диффузора и длины соответственно вытяжной шахты или диффузора.

Один предпочтительный вариант способа отличается тем, что расходящиеся стенки диффузора или его внутренние стенки регулируются асимметрично относительно проходящей через устройство средней плоскости М. При этом преимущественно расположенная ближе к средней плоскости М стенка или внутренняя стенка диффузора придана той стороне диффузора, на которой в него не поступает или поступает меньший объемный поток вторичного воздуха. В случае двух воздушных входных щелей расположенная ближе к средней плоскости М стенка или внутренняя стенка диффузора придана целесообразно воздушной входной щели, ширина которой меньше или отрегулирована меньшей по сравнению с шириной другой воздушной входной щели. При этом под средней плоскостью М подразумевается, в частности, средняя плоскость М, проходящая через середину вытяжной шахты, если смотреть в направлении машины. Под тем, что стенка диффузора придана воздушной входной щели, в рамках изобретения подразумевается то, что первая стенка диффузора, если смотреть в направлении машины, придана первой, если смотреть в направлении машины, воздушной входной щели, а вторая стенка диффузора, если смотреть в направлении машины, придана второй, если смотреть в направлении машины, воздушной входной щели. Следовательно, если, например, через вторую воздушную входную щель течет меньший объемный поток вторичного воздуха, чем через первую воздушную входную щель, то вторая стенка диффузора располагается ближе к средней плоскости М, чем первая стенка диффузора. Если, согласно одному варианту, имеется только одна воздушная входная щель, то более удаленная от средней плоскости М стенка диффузора придана этой одной воздушной входной щели. Целесообразно отличие расстояния стенок или внутренних стенок диффузора до средней плоскости М, по меньшей мере, в одном горизонтальном высотном положении составляет, по меньшей мере, 5% или, по меньшей мере, 5 мм.

Преимущественно укладчик элементарных нитей или полотна фильерного нетканого материала выполнен воздухопроницаемым, и, согласно рекомендуемому варианту, в качестве укладчика используется воздухопроницаемая укладочная ситовая лента. В рамках изобретения с обращенной от элементарных нитей нижней стороны укладчика через него всасывается воздух. Это всасывание служит, с одной стороны, для удаления технологического воздуха, а, с другой стороны, - также для фиксации неупрочненного полотна фильерного нетканого материала на укладчике или укладочной ситовой ленте. Для этого целесообразно предусмотрен, по меньшей мере, один всасывающий вентилятор. В предложенном способе через укладчик или укладочную ситовую ленту всасывается, как правило, смесь из технологического или первичного воздуха и вторичного воздуха, а также окружающий воздух. Один очень предпочтительный вариант способа отличается тем, что скорость vL или средняя скорость vL всасываемого воздуха под выходной щелью диффузора и непосредственно над укладчиком или укладочной ситовой лентой составляет 5-25 м/с, предпочтительно 5-20 м/с и весьма предпочтительно 10-20 м/с. Для определения средней скорости vL всасываемого воздуха рассматривается объемный поток всасываемого воздуха через поверхность под выходной щелью В.

В рамках изобретения полотно фильерного нетканого материала из уложенных элементарных нитей после их укладки предварительно упрочняется или упрочняется. Предварительное упрочнение или упрочнение осуществляется рекомендуемым образом посредством, по меньшей мере, одного каландра. Предпочтительно каландр содержит два каландровых вала, по меньшей мере, один из которых выполнен обогреваемым. Рекомендуется, чтобы каландр имел тиснильную поверхность 5-22%, преимущественно 15-22%. Целесообразно плотность фигур каландра или, по меньшей мере, одного его вала составляет 35-60 фиг/см2.

Задача изобретения решается далее посредством устройства для производства фильерного нетканого материала из элементарных нитей, в частности из элементарных нитей из термопласта, содержащего формующее устройство для формования элементарных нитей, охлаждающее устройство для охлаждения формованных элементарных нитей и примыкающее к охлаждающему устройству вытяжное устройство с вытяжной шахтой для вытяжки элементарных нитей, причем элементарные нити вместе с объемным потоком VP первичного воздуха выходят из вытяжной шахты вытяжного устройства, причем за вытяжным устройством или вытяжной шахтой расположен, по меньшей мере, один диффузор, и причем между вытяжной шахтой и диффузором расположена, по меньшей мере, одна воздушная входная щель для вторичного воздуха, причем объемный поток VP первичного воздуха больше или заметно больше, чем протекающий через, по меньшей мере, одну воздушную входную щель объемный поток VS вторичного воздуха, и причем ширина В выходной щели диффузора составляет, по меньшей мере, 250%, предпочтительно, по меньшей мере, 300% ширины b выходной щели вытяжной шахты. Под тем, что объемный поток VP первичного воздуха заметно больше объемного потока VS вторичного воздуха, в рамках изобретения подразумевается то, что отношение или коэффициент VP/VS вторичного воздуха составляет более 4,5, предпочтительно более 5 и весьма предпочтительно более 5,5.

Рекомендуется, чтобы ширина В выходной щели диффузора составляла 50-170 мм, преимущественно 60-150 мм и целесообразно 70-140 мм. Особенно предпочтительно ширина В выходной щели диффузора составляет 80-100 мм. Ширина В выходной щели уже определялась выше. При этом речь идет о расстоянии между нижними концами стенок диффузора. Согласно особенно зарекомендовавшему себя варианту, расстояние а или вертикальное расстояние а между диффузором и укладчиком составляет 30-300 мм, предпочтительно 50-250 мм и особенно предпочтительно 70-200 мм. При этом расстояние а измеряется от самого нижнего конца диффузора или его стенок до поверхности укладчика или предпочтительно используемой укладочной ситовой ленты.

Объектом изобретения является также фильерный нетканый материал, произведенный, в частности, с помощью описанного выше способа и/или с помощью описанного выше устройства. При этом речь идет целесообразно о каландрированном фильерном нетканом материале. У этого предложенного фильерного нетканого материала или каландрированного фильерного нетканого материала отношение его прочности при растяжении в направлении машины (MD) к прочности при растяжении в поперечном направлении (CD) составляет рекомендуемым образом менее 1,3, предпочтительно менее 1,2, и особенно предпочтительно это отношение составляет 0,8-1,2. Прочности при растяжении определяются, в частности, путем измерения соответствующего максимального растягивающего усилия. При этом измерение максимального растягивающего усилия осуществляется целесообразно по норме DIN EN 29073-3 в Н/5 см. Предложенные фильерные нетканые материалы имеют, в частности, вариационный коэффициент прочности менее 15%, предпочтительно менее 10%. При этом вариационный коэффициент вычисляется из частного от деления стандартного отклонения и среднего значения, причем частное определяется отдельно для продольного и поперечного направлений и является средним значением этих обоих значений. При этом на каждое направление измеряются по шесть проб. Предложенные фильерные нетканые материалы отличаются особенно однородной укладкой. В частности, вариационный коэффициент плотности меньше 15%, предпочтительно меньше 10%. При этом вариационный коэффициент плотности относится целесообразно к измеряемой поверхности диаметром 25 мм при использовании соответственно 25 эквидистантных контрольных поверхностей.

В качестве элементарных нитей для предложенного фильерного нетканого материала в рамках изобретения могут использоваться как монокомпонентные, так и бикомпонентные или многокомпонентные элементарные нити. В случае бикомпонентных или многокомпонентных элементарных нитей рекомендуется, прежде всего, конфигурация «сердечник-рубашка». Согласно особенно предпочтительному варианту, формованные для фильерного нетканого материала элементарные нити состоят, по меньшей мере, из одного полиолефина, рекомендуемым образом из полипропилена и/или полиэтилена. В принципе, может применяться и другое сырье, такое как полиамид или полиэтилентерефталат и т.п. Уложенное полотно фильерного нетканого материала может быть в остальном предварительно упрочнено или упрочнено, помимо каландра, также иным образом. В принципе, фильерный нетканый материал может быть дальше изменен также в последующих процессах, например поперечно вытянут в натяжной раме. Названные выше свойства, в частности измеренная прочность или прочность при растяжении, и результирующее из этого отношение MD/CD относятся, однако, к состоянию фильерного нетканого материала после первого предварительного упрочнения или упрочнения, если, следовательно, на ориентацию элементарных нитей впоследствии целенаправленно не было оказано влияние, например за счет вытяжки или поперечной вытяжки.

В основе изобретения лежит тот факт, что с помощью предложенного способа или устройства могут производиться фильерные нетканые материалы с относительно высокой прочностью или прочностью при растяжении поперек направления машины (направление CD). В частности, согласно изобретению, прочность можно настроить так, что нельзя будет констатировать больших отличий между прочностью или прочностью при растяжении в направлении машины, с одной стороны, и поперек него, с другой стороны. Следовательно, можно без проблем настроить отношение MD/CD прочностей при растяжении 0,8-1,2 и предпочтительно 0,9-1,1. При этом такая настройка может быть простой, функционально-надежной и воспроизводимой. Далее с помощью предложенных способа и устройства можно достичь также очень однородной и равномерной укладки элементарных нитей. Это значит, что достигается оптимальное покрытие или оптимальная непрозрачность фильерного нетканого материала. Дефектов или дырок в укладке элементарных нитей можно без проблем избежать. Резюмируя вышесказанное, следует констатировать, что с помощью предложенных способа и устройства можно простым и функционально-надежным образом достичь оптимального компромисса между сглаженным отношением MD/CD прочностей, с одной стороны, и очень однородной укладкой, с другой стороны. В случае фильерных нетканых материалов плотностью менее 40 г/м2, применяемых преимущественно для гигиенических целей, существенным является, прежде всего, хорошее покрытие или хорошая непрозрачность фильерного нетканого материала. Реализация этих предпочтительных свойств у известных до сих пор фильерных нетканых материалов происходила в большинстве случаев за счет поперечной прочности (прочности CD). С помощью предложенных способа и устройства для этих легких фильерных нетканых материалов можно реализовать как хорошее покрытие или хорошую непрозрачность, так и достаточную поперечную прочность. В случае фильерных нетканых материалов плотностью менее 40 г/м2 существенной является высокая поперечная прочность. Реализация этой высокой поперечной прочности в известных до сих пор способах происходила за счет однородности укладки элементарных нитей. Прежде всего, в случае больших углов раскрытия диффузора возникала неприемлемая неоднородная укладка элементарных нитей. С помощью предложенных мер можно также для этих более тяжелых фильерных нетканых материалов достичь как высокой поперечной прочности, так и приемлемой однородной укладки элементарных нитей. Следует далее подчеркнуть, что предложенные меры могут быть реализованы относительно простыми и недорогими средствами. Ниже изобретение более подробно поясняется на примере его осуществления. Были произведены фильерные нетканые материалы в соответствии с примерами 1-4, причем все фильерные нетканые материалы состояли из бесконечных элементарных нитей из гомопропилена фирмы «Бореалис» (HF420FB) с индексом расплава 19 г/мин. Все фильерные нетканые материалы были каландрированы или упрочнены с помощью каландра из двух каландровых валов с тиснильной поверхностью 20% и температурой 155°С. Плотность всех фильерных нетканых материалов составляла 65 г/м2, а линейная плотность элементарных нитей - 1,7 денье. Пример 1 касается производства фильерного нетканого материала в соответствии с уровнем техники с коэффициентом VP/VS вторичного воздуха заметно меньше 4,5, а именно 3,0. Напротив, примеры 2-4 касаются фильерных нетканых материалов, произведенных предложенным способом с коэффициентом VP/VS вторичного воздуха больше 4,5. В таблице помимо коэффициента VP/VS вторичного воздуха указаны весь объемный поток VS вторичного воздуха в м3/ч, а также введенные через первую и вторую воздушные входные щели объемные потоки VS1 и VS2 вторичного воздуха в м3/ч. Кроме того, указаны угол α раскрытия диффузора и средняя скорость vL всасываемого воздуха в м/с под выходной щелью диффузора и над укладочной ситовой лентой. Далее указаны отношение прочности при растяжении фильерного нетканого материала в направлении машины (MD) к его прочности при растяжении в поперечном направлении (CD) как MD/CD, а также вариационный коэффициент CVT прочности при растяжении и вариационный коэффициент cvFL плотности. Оказывается, что пример 3 дает наилучшие результаты. Здесь действия производились с асимметричной подачей вторичного воздуха и с коэффициентом VP/VS вторичного воздуха больше 4,5. Угол α раскрытия диффузора составляет здесь 3° и лежит, тем самым, в очень предпочтительном диапазоне 2,5-4°. Объемные потоки относятся к ширине воздушных входных щелей 1,25 мм. В примере 4 предусмотрена или активна только одна воздушная входная щель. При этом возникает менее однородная укладка фильерного нетканого материала. Тем не менее, эта укладка фильерного нетканого материала подходит для различных применений. Устройство только с одной воздушной входной щелью дает преимущество более простой конструкции и является менее комплексным в отношении настроек и затрат на обслуживание.

Краткое описание чертежей

Ниже изобретение более подробно поясняется со ссылкой на чертежи, на которых изображен лишь один пример его осуществления. На чертежах схематично представляют:

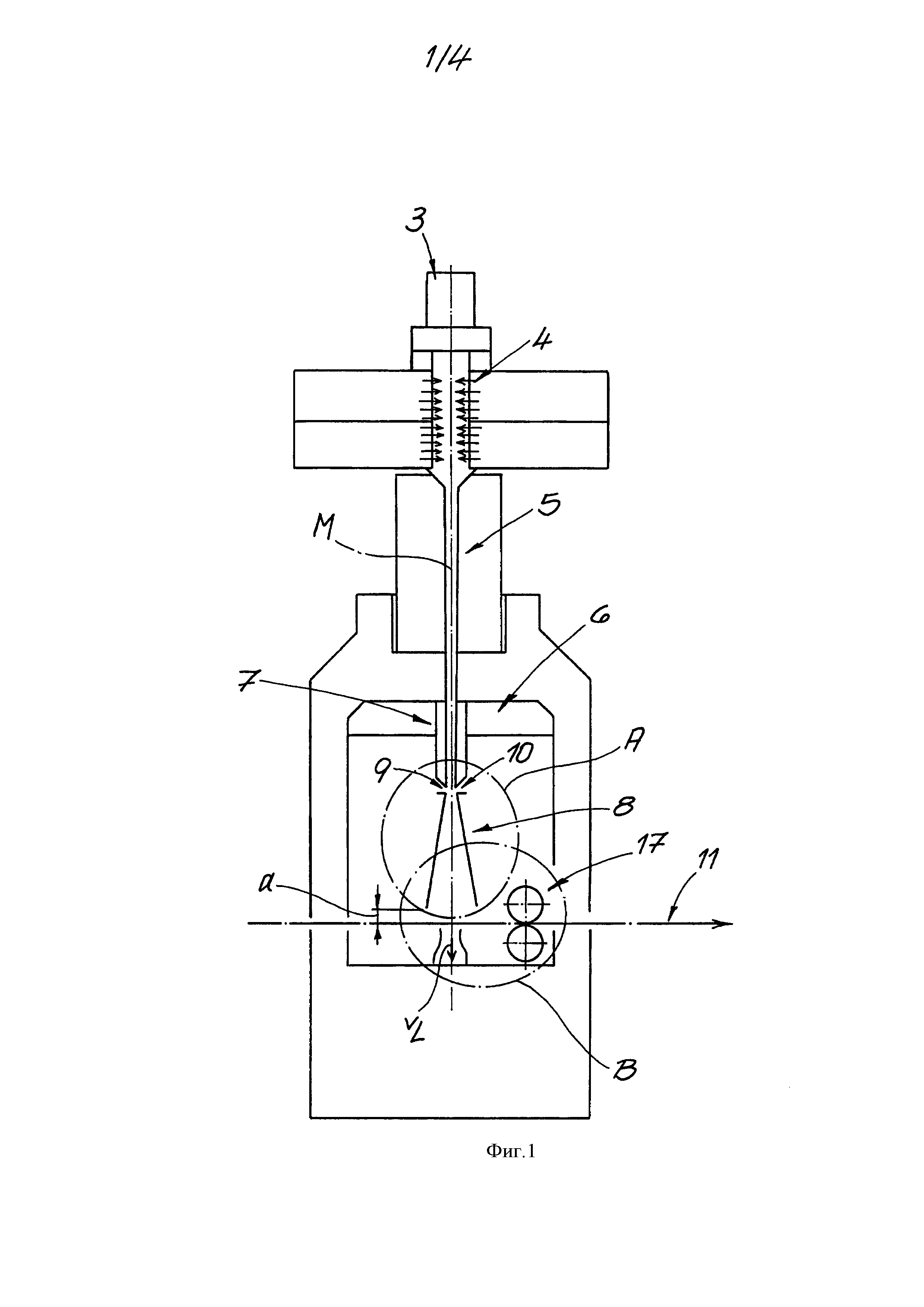

- фиг. 1: сечение устройства для осуществления способа при использовании двух воздушных входных щелей;

- фиг. 2: увеличенный фрагмент А из фиг. 1;

- фиг. 3А, 3В: диффузор в соответствии с уровнем техники и диффузор устройства;

- фиг. 4: увеличенный фрагмент В из фиг. 1.

Осуществление изобретения

На чертежах изображено устройство для осуществления способа производства фильерного нетканого материала из элементарных нитей 2, в частности из элементарных нитей 2 из термопласта. В рамках способа элементарные нити 2 сначала формуются посредством формующего устройства 3. Затем элементарные нити для охлаждения направляются через охлаждающее устройство 4. К охлаждающему устройству 4 предпочтительно примыкает промежуточный канал 5, который соединяет охлаждающее устройство 4 с вытяжным устройством 6 или с его вытяжной шахтой 7. За вытяжным устройством 6 в направлении движения элементарных нитей расположен диффузор 8. Согласно предпочтительному варианту, агрегат из охлаждающего 4 и вытяжного 6 устройств или агрегат из охлаждающего устройства 4, промежуточного канала 5 и вытяжного устройства 6 выполнен в виде закрытой системы. Кроме подачи охлаждающего воздуха в охлаждающем устройстве 4 в этом агрегате не происходит никакой другой подачи воздуха. Направляемый через вытяжное устройство или через вытяжную шахту 7 воздух называется здесь первичным или технологическим воздухом.

В рамках изобретения между вытяжным устройством 6 или его вытяжной шахтой 7 и диффузором 8 расположены две противоположные относительно направления машины (MD) воздушные входные щели 9, 10. Через них в диффузор 8 подается объемный поток VS вторичного воздуха. При этом через первую воздушную входную щель 9 течет первый объемный поток VS1 вторичного воздуха, а через вторую воздушную входную щель 10 - второй объемный поток VS2 вторичного воздуха. В рамках изобретения вытяжная шахта 7, воздушные входные щели 9, 10 и диффузор 8 проходят по ширине установки или ширине производства поперек направления машины. Согласно изобретению, способ осуществляется так, что объемный поток VP выходящего из вытяжной шахты 7 первичного воздуха заметно больше всего объемного потока VS вторичного воздуха (VS=VS1+VS2). Согласно изобретению, это отношение объемного потока VP первичного воздуха к объемному потоку VS вторичного воздуха или коэффициент VP/VS вторичного воздуха составляет более 4,5, предпочтительно более 5 и весьма предпочтительно более 5,5. Согласно особенно рекомендуемому варианту, коэффициент вторичного воздуха составляет более 6, а, согласно еще одному варианту, - более 6,5.

Далее в рамках изобретения подаваемый через первую воздушную входную щель 9 объемный поток VS1 вторичного воздуха отличается от подаваемого через вторую воздушную входную щель 10 второго объемного потока VS2 вторичного воздуха. Асимметрия объемных потоков VS1, VS2 вторичного воздуха особенно зарекомендовала себя в рамках изобретения. Ширина воздушных входных щелей 9, 10 составляет целесообразно 5-15 мм. Один особенно рекомендуемый вариант отличается тем, что один объемный поток вторичного воздуха, по меньшей мере, на 10%, предпочтительно, по меньшей мере, на 20%, весьма предпочтительно, по меньшей мере, на 25% и целесообразно самое большее на 90%, зарекомендовавшим себя образом самое большее на 80% меньше другого объемного потока вторичного воздуха. Таким образом, рекомендуется, чтобы через одну воздушную входную щель 9, 10 протекало меньшее количество вторичного воздуха, чем через другую воздушную входную щель 9, 10. Целесообразно ширина обеих, расположенных между вытяжной шахтой 7 и диффузором 8 воздушных входных щелей 9, 10 регулируется независимо друг от друга, и, согласно одному рекомендуемому варианту, ширина одной воздушной входной щели 9, 10 отрегулирована меньше ширины другой воздушной входной щели 9, 10.

Один, не показанный на чертежах вариант отличается тем, что расположенным между вытяжной шахтой 7 и диффузором 8 воздушным входным щелям 9, 10 предвключена соответственно одна воздушная камера, причем воздушная камера имеет целесообразно несколько воздуховпускных отверстий, например шесть распределенных по ширине установки воздуховпускных отверстий. Подачу вторичного воздуха через воздушные входные щели 9, 10 можно дозированно регулировать посредством этих воздуховпускных отверстий. Объемными потоками VS1, VS2 вторичного воздуха можно тогда управлять и/или регулировать их на этих воздуховпускных отверстиях, например, с помощью заслонок, задвижек, воздуходувок и т.п. Согласно одному предпочтительному варианту, в воздушных камерах или на воздуховпускных отверстиях может быть предусмотрен соответственно, по меньшей мере, один фильтр для фильтрации подаваемого вторичного воздуха. Таким образом, можно эффективно предотвратить засорение воздушных входных щелей 9, 10.

Согласно особенно рекомендуемому варианту, к вытяжному устройству 6 примыкает только один диффузор 8 с двумя расходящимися к укладчику 11 элементарных нитей 2 стенками 12, 13. Рекомендуется, чтобы угол α раскрытия диффузора 8 был больше 2° и целесообразно больше 2,5°. Согласно особенно предпочтительному варианту, угол α раскрытия диффузора 8 лежит в диапазоне 2,5-4°. Измерение угла α раскрытия показано на фиг. 2. При этом угол α раскрытия измеряется через выходную щель 14 вытяжной шахты 7 и выходную щель 15 диффузора 8. Преимущественно ширина В выходной щели 15 диффузора 8 составляет, по меньшей мере, 250%, предпочтительно, по меньшей мере, 300% ширины b выходной щели 14 вытяжной шахты 7.

На фиг. 3А, 3В изображен диффузор 8 в качестве системы укладки элементарных нитей 2 в фильерный нетканый материал 1. При этом на фиг. 3А изображена укладка элементарных нитей 2 в соответствии с уровнем техники. Здесь видна однородная плотность элементарных нитей по сечению диффузора 8. Напротив, на фиг. 3В изображена укладка элементарных нитей 2 предложенным способом. При этом поступающие через первый 9 и второй 10 воздушные входные щели объемные потоки VS1, VS2 вторичного воздуха отличаются друг от друга (VSi≠VS2). При этом на фиг. 3В объемный поток VS2 вторичного воздуха больше объемного потока VS1 вторичного воздуха. Это приводит к тому, что элементарные нити 2 в левой части диффузора укладываются с высокой плотностью и однородно. Эта однородная и плотная укладка обеспечивает хорошую непрозрачность фильерного нетканого материала. В правой части диффузора 8, напротив, наблюдается небольшая плотность элементарных нитей, которые укладываются здесь широко или с большими радиусами. Это вызывает предпочтительно высокую поперечную прочность. Следовательно, предложенный способ позволяет достичь хорошего компромисса между высокой поперечной прочностью, с одной стороны, и однородной укладкой элементарных нитей, с другой стороны.

Согласно рекомендуемому варианту (см., в частности, фиг. 4), расходящиеся стенки 12, 13 диффузора 8 регулируются асимметрично относительно проходящей через устройство средней плоскости М. Средняя плоскость М проходит предпочтительно через середину вытяжной шахты 7 относительно направления машины. Целесообразно в примере на фиг. 4 стенка 12 диффузора, расположенная под первой воздушной входной щелью 9 с меньшим подаваемым объемным потоком VS1, позиционирована ближе к средней плоскости М. В данном примере ширина первой воздушной входной щели 9 отрегулирована меньшей, чем ширина второй воздушной входной щели 10, так что позиционированная ближе к средней плоскости М стенка 12 диффузора расположена под более узкой воздушной входной щелью 9. В рамках изобретения отличие расстояния стенок 12, 13 диффузора от средней плоскости М, по меньшей мере, в одном высотном положении составляет, по меньшей мере, 5% или, по меньшей мере, 5 мм.

Согласно весьма предпочтительному варианту, укладчик 11 предложенного устройства выполнен в виде воздухопроницаемой укладочной ситовой ленты 16. Особенно рекомендуемый вариант отличается тем, что с обращенной от фильерного нетканого материала 1 нижней стороны укладчика 11 или воздухопроницаемой укладочной ситовой ленты 16 через укладчик 11 или укладочную ситовую ленту 16 всасывается воздух. Скорость vL всасываемого воздуха или его средняя скорость vL под выходной щелью 15 диффузора 8 и над укладчиком 11 или укладочной ситовой лентой 16 составляет целесообразно 5-25 м/с, предпочтительно 5-20 м/с и весьма предпочтительно 10-20 м/с. В результате всасывания воздух или технологический воздух удаляется из системы, а, кроме того, неупрочненное полотно фильерного нетканого материала фиксируется на укладчике 11. С технологическим воздухом или первичным воздухом через укладочную ситовую ленту 16 всасывается также вторичный воздух и окружающий воздух.

Целесообразно полотно фильерного нетканого материала из элементарных нитей 2 после их укладки предварительно упрочняется, а именно предпочтительно посредством каландра 17, содержащего два каландровых вала 18, 19. Из этих каландровых валов 18, 19 целесообразно, по меньшей мере, один каландровый вал 18 выполнен обогреваемым. У этого произведенного таким образом каландрированного фильерного нетканого материала 1 отношение его прочности при растяжении в направлении машины (MD) к прочности при растяжении в направлении (CD) поперек направления машины составляет менее 1,3. Согласно особенно предпочтительному варианту, это отношение MD/CD составляет 0,8-1,2.

Преимущественно ширина В выходной щели 15 диффузора 8 составляет 50-170 мм, предпочтительно 60-150 мм и весьма предпочтительно 70-140 мм. Рекомендуемым образом расстояние а между диффузором 8 и укладочной ситовой лентой 16 лежит в диапазоне 50-150 мм. При этом расстояние а измеряется целесообразно между самой низкой точкой диффузора 8 или между самым низким концом стенки 12, 13 диффузора и поверхностью укладочной ситовой ленты 16.

Реферат

Описан способ производства фильерного нетканого материала из элементарных нитей, причем элементарные нити формуются посредством формующего устройства, затем охлаждаются, после чего направляются с первичным воздухом через вытяжное устройство. Первичный воздух выходит из вытяжного устройства с объемным потоком V, причем элементарные нити вслед за вытяжным устройством направляются через диффузор. Между вытяжным устройством и диффузором в диффузор вводится вторичный воздух с объемным потоком V. Элементарные нити укладываются на примыкающий к диффузору укладчик. Отношение объемного потока Vпервичного воздуха к объемному потоку Vвторичного воздуха составляет более 4,5, предпочтительно более 5 и весьма предпочтительно более 5,5. 3 н. и 15 з.п. ф-лы, 5 ил.

Комментарии