Полностью ароматическое пара-типа сополиамидное вытянутое волокно и способ его изготовления - RU2623253C2

Код документа: RU2623253C2

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к полностью ароматическому пара-типа сополиамидному волокну, а также к способу его изготовления. Более конкретно, оно относится к полностью ароматическому пара-типа сополиамидному волокну, имеющему высокий модуль упругости при растяжении, а также к способу его изготовления.

Известный уровень техники

Полностью ароматическое пара-типа сополиамидное волокно, полученное из ароматической дикарбоновой кислоты и ароматического диамина в качестве основных компонентов, характеризуются высокой прочностью, высоким модулем упругости, низкой ползучестью, высокой термостойкостью, высокой химической стойкостью и т.д., и, таким образом традиционно используется для различных промышленных применений материала, включая применения в качестве армирующего материала для смолы, резины и т.п., канатов и т.п. Эти промышленные материалы также нашли возрастающее применение в более жестких условиях, таких как высокотемпературные условия и, как ожидается, физические свойства и характеристики полностью ароматического пара-типа сополиамидного волокна будут дополнительно совершенствоваться.

Такое полностью ароматическое пара-типа сополиамидное волокно обычно получают так называемым "мокрым способом формования" или "полусухим полумокрым способом формования". То есть, оптически изотропный раствор для формования продавливают через фильеру и сразу после пропускания через воздух или инертный газ, или непосредственно без пропускания приводят в контакт с коагулирующей жидкостью в осадительной ванне с последующими стадиями промывки водой, сушки, вытяжки и т.п., с получением конечного волокна.

В частности, в общем случае, полностью ароматическое пара-типа сополиамидное волокно получают с использованием оптически изотропного раствора для формования. Таким образом, его отличные механические свойства, такие как высокая прочность и высокий модуль упругости при растяжении, не достигаются до вытяжки волокна.

Однако поскольку молекулярная структура полностью ароматического пара-типа сополиамидного полимера является чрезвычайно жесткой, было необходимо до начала вытяжения пластифицировать волокно до некоторой степени при высокой температуре, близкой к температуре разложения полимера, или набуханием в растворителе, в котором растворим полимер. Таким образом, было трудно выполнить вытяжение с высоким напряжением, и в результате было невозможно в достаточной степени увеличить молекулярную ориентацию, что приводит к проблеме в том, что модуль упругости при растяжении несколько уступает по сравнению с высокотехнологичным волокном, полученным с использованием оптически анизотропного раствора для вытяжения, таким как полностью ароматическое пара-типа полиамидное волокно, его типичным примером является парафенилентерефталамид (далее РРТА).

Соответственно, различные исследования были выполнены, чтобы улучшить модуль упругости при растяжении полностью ароматического пара-типа сополиамидного волокна. Например, патентные документы 1-3 представляют способ, в котором полностью ароматическое пара-типа сополиамидное волокно, полученное с помощью "мокрого способа формования" или "полусухого полумокрого способа формования" подвергают термообработке с предварительным напряжением при определенных условиях.

Однако в соответствии с этими способами, так как термообработка волокна выполняется при очень высоком напряжении, некоторые одиночные волокнообразующие нити обрываются. Это не только значительно снижает качество волокна, но и уменьшает количество одиночных нитей, обеспечивающих модуль упругости при растяжении. Соответственно, поскольку пучок волокна не был улучшен в значительной степени результатом является то, что до сих пор не был достигнут достаточно удовлетворительный модуль упругости при растяжении.

Документы известного уровня техники:

Патентные документы:

Патентный документ 1: JP-A-7-166417

Патентный документ 2: JP-A-8-296116

Патентный документ 3: JP-A-8-311715

Краткое изложение существа изобретения

Задачи, решаемые изобретением

Изобретение было создано с учетом этого уровня техники. Целью настоящего изобретения является создание полностью ароматического пара-типа сополиамидного волокна, имеющего превосходный модуль упругости при растяжении, и способа его изготовления.

Средства решения задач

Авторы настоящего изобретения провели обширные исследования для решения вышеуказанных задач. В результате было установлено, что задачи могут быть решены проведением горячей вытяжки с высоким напряжением и при температуре в пределах определенных диапазонов исходного полностью ароматического пара-типа сополиамидного волокна, и таким образом завершено изобретение.

То есть изобретение представляет собой полностью ароматическое пара-типа сополиамидное вытянутое волокно, имеющее модуль упругости при растяжении 630 сН/дтекс или более и ползучесть при сухом нагреве 2,0×10-4 % или менее после 10 часов при 80°С.

Другим аспектом изобретения является способ изготовления вышеуказанного полностью ароматического пара-типа сополиамидного вытянутого волокна, включающий стадию горячей вытяжки с высоким напряжением исходного полностью ароматического пара-типа сополиамидного волокна. Исходное полностью ароматическое пара-типа сополиамидное волокно получают мокрым формованием или полусухим полумокрым формованием из раствора полностью ароматического пара-типа сополиамидного волокна. Горячее формование выполняют при растяжении 1% или более и менее 20% предела прочности при растяжении исходного полностью ароматического пара-типа сополиамидного волокна и при температуре 50-450°С, так, чтобы исходное полностью ароматическое пара-типа сополиамидное волокно не истиралось металлом устройства.

Достигаемое по изобретению преимущество

Полностью ароматическое пара-типа сополиамидное вытянутое волокно по изобретению служит в качестве волокна, имеющего отличный модуль упругости при растяжении вместе с характерной термостойкостью полностью ароматического пара-типа сополиамидного волокна. В то же время, устранен разрыв волокнообразующих одиночных нитей и, таким образом, волокно имеет высокий предел прочности при растяжении.

Кроме того, полностью ароматическое пара-типа сополиамидное вытянутое волокно по изобретению служит в качестве волокна, в котором устранены ухудшение характеристик ползучести при высоких температурах, а также потеря прочности при растяжении при высоких температурах.

Соответственно, полностью ароматическое пара-типа сополиамидное вытянутое волокно по изобретению является материалом, пригодным для различных промышленных применений. В частности, волокно особенно пригодно в качестве армирующего материала для смолы, резины и т.п., для применения в канате, тканях и т.д., для использования при высоких температурах.

Способ осуществления изобретения

Далее будут детально описаны осуществления изобретения.

<Полностью пара-ароматический сополиамид>

Полностью пара-ароматический сополиамид изобретения является полимером, имеющим один или два, или несколько типов двухвалентных ароматических групп, непосредственно связанных амидной связью в пара-положении. В качестве ароматических групп, два ароматических кольца могут быть связаны с помощью кислорода, серы, или алкиленовой группы, или два или несколько ароматических колец могут быть непосредственно связаны друг с другом. Кроме того, двухвалентная ароматическая группа может включать низшую алкильную группу, такую как метальная группа или этильная группа, метокси группу, группу галогена, такая как хлор или подобные группы.

<Способ изготовления полностью ароматического пара-типа сополиамида>

Полностью пара-ароматический сополиамид по изобретению может быть получен в соответствии с обычным известным способом. Например, полимерный раствор полностью ароматического пара-типа сополиамида может быть получен реакцией компонента хлорида ароматической дикарбоновой кислоты с компонентом ароматического диамина в амидном полярном растворителе.

[Исходные материалы для полностью ароматического пара-типа полиамида]

(Компонент дихлорида ароматической дикарбоновой кислоты)

Компонент дихлорида ароматической дикарбоновой кислоты для использования в качестве исходного материала для полностью ароматического пара-типа сополиамида, используемого в изобретении, конкретно не ограничен, и может быть использован общеизвестный компонент. Его примеры включают дихлорид терефталевой кислоты, дихлорид 2-хлортерефталевой кислоты, дихлорид 3-метилтерефталевой кислоты, дихлорид 4,4'-бифенилдикарбоновой кислоты и дихлорид 2,6-нафталиндикарбоновой кислоты. Среди них, с точки зрения универсальности применения, механических свойств волокна и т.д., наиболее предпочтительно использовать дихлорид терефталевой кислоты.

Могут быть использованы один или два, или несколько типов дихлорангидридов этих ароматических дикарбоновых кислот, и их доли конкретно не ограничены. Кроме того, в изобретении небольшое количество компонента, образующего связь в положении, отличном от пара положения, такого как дихлорид изофталевой кислоты, также могут быть включены.

(Компонент ароматического диамина)

Что касается, компонента ароматического диамина, выступающего в качестве исходного материала для полностью ароматического пара-типа сополиамида, используемого в изобретении, то его примеры включают, но без ограничения, парафенилендиамин, 3,4'-диаминодифениловый эфир, парабифенилендиамин, 5-амино-2-(4-аминофенилен)бензимидазол и 1,4-диаминдихлорпарафенилен. Ароматическое кольцо может иметь заместитель, или содержать другие гетероциклические кольца, и т.д.

Могут быть использованы в качестве компонента ароматического диамина один два, или несколько их типов и их пропорции конкретно не ограничены. Кроме того, в изобретении небольшие количества компонента, образующего связь в положении, отличном от пара положения, такого как метафенилендиамин, также могут быть включены.

В качестве исходного материала для полностью ароматического пара-типа сополиамида, используемого в изобретении, могут быть использованы два или несколько их типов, и комбинация конкретно не ограничено. Однако с точки зрения универсальности применения, механических свойств волокна и т.д., наиболее предпочтительно использовать следующие два типа: парафенилендиамин и 3,4'-диаминодифениловый эфир.

В случае использования комбинации парафенилендиамина и 3,4'-диаминодифенилового эфира, их пропорции конкретно не ограничены, но предпочтительно их пропорции составляют 30-70% мол. и 70-30% мол., соответственно, относительно общего количества ароматических диаминов. Более предпочтительно они составляют 40-60% мол. и 60-40% мол. соответственно, наиболее предпочтительно 45-55% мол. и 55-45% мол., соответственно.

(Соотношение исходных материалов)

Что касается соотношения между компонентом хлорида ароматической дикарбоновой кислоты и компонентом ароматического диамина в качестве исходного материала для полностью ароматического пара-типа сополиамида, мольное отношение хлорида ароматической дикарбоновой кислоты к ароматическому диамину предпочтительно составляет 0,90-1,10, и более предпочтительно 0,95-1,05. В случае, когда мольное отношение хлорида ароматической дикарбоновой кислоты менее 0,90 или более 1,10, реакция с ароматическим диамином проходит недостаточно, и не получается высокая степень полимеризации; поэтому это нежелательно.

[Полимеризация полностью ароматического пара-типа сополиамида]

(Условия полимеризации)

Условия полимеризации компонента хлорида ароматической дикарбоновой кислоты и компонента ароматического диамина конкретно не ограничены. Реакция между хлорангидридом кислоты и диамином обычно является быстрой, и температура полимеризации предпочтительно находится в диапазоне от -25 до 100°С, например, и более предпочтительно в диапазоне от -10 до 80°С.

(Растворитель полимеризации)

Примеры амидных растворителей, используемых для получения полностью ароматического пара-типа сополиамида, включают N-метил-2-пирролидон (далее иногда обозначаемый NMP), N,N-диметилформамид, N,N-диметилацетамид и диметилимидазолидинон. Эти растворители могут быть использованы по отдельности или также можно использовать два или более видов в виде смешанного растворителя. В частности, предпочтительно используемый растворитель должен быть обезвожен.

При получении полностью ароматического пара-типа сополиамида, используемого в изобретении, с точки зрения универсальности применения, вредности, удобства в обращении, растворимости в полимере полностью ароматического пара-типа сополиамида и т.д., наиболее предпочтительно использовать N-метил-2-пирролидон (NMP).

(Реакция нейтрализация)

После завершения полимеризации предпочтительно добавлять основное неорганическое соединение, такое как гидроксид натрия, гидроксид калия, гидроксид кальция или оксид кальция при необходимости для осуществления реакции нейтрализации.

(Последующая обработка после полимеризации и т.д.)

Полностью пара-ароматический сополиамид, полученный полимеризацией, может быть введен в осадитель, такой как спирт или вода, чтобы вызвать осаждение, и удален в виде суспензии. Удаленный полностью пара-ароматический полиамид может быть повторно растворен в другом растворителе и затем использован для формования волокна, но также можно раствор полимера, полученный реакцией полимеризации, непосредственно приготовить в виде раствора для формования (прядильный раствор полимера) и использовать. Растворитель, используемый для повторного растворения после удаления конкретно не ограничен, при условии, что он растворяет полностью пара-ароматический полиамид. Однако вышеуказанные растворители, используемые для полимеризации, являются предпочтительными.

<Изготовление волокна исходного материала полностью ароматического пара-типа сополиамида>

Волокно исходного материала полностью ароматического пара-типа сополиамида, используемое в изобретении, является волокном, полученным мокрым формованием или полусухим полумокрым формованием. То есть, раствор полностью ароматического пара-типа сополиамида (раствор для формования: прядильный раствор полимера), содержащий чистый пара-ароматический сополиамид и растворитель, продавливают через фильеру для формирования нитей, с последующей стадией промывки водой, сушки, горячей вытяжки и т.д., и наконец, получается волокно.

Пример способа получения исходного материала полностью ароматического пара-типа сополиамидного волокна, используемого в изобретении, будет описан ниже.

[Стадия получения раствора полностью ароматического пара-типа сополиамида (раствор для формования: прядильный раствор полимера)]

При получении исходного материала полностью ароматического пара-типа сополиамидного волокна, используемого в изобретении, во-первых, готовят раствор полностью ароматического пара-типа сополиамида для формования волокна (раствор для формования: прядильный раствор полимера). Раствор полностью ароматического пара-типа сополиамида (раствор для формования: прядильный раствор полимера) содержит полностью пара-ароматический сополиамид и растворитель, и способ приготовления особо не ограничен.

В качестве растворителя, используемого для приготовления раствора полностью ароматического пара-типа сополиамида (раствор для формования: прядильный раствор полимера), предпочтительными являются вышеуказанные растворители, используемые для полимеризации полностью ароматического пара-типа сополиамида. В частности, эти растворители могут быть использованы по отдельности, или же также можно использовать два или несколько видов растворителей, смешанных в виде смеси растворителей. Раствор полимера, полученный при получении полностью ароматического пара-типа сополиамида, также может быть использован непосредственно, без выделения из него полимера.

Кроме того, с целью повышения растворимости полностью ароматического пара-типа сополиамида в растворителе, в качестве средства для улучшения растворения могут быть использованы минеральные соли. Примеры минеральных солей включают хлорид кальция и хлорид лития. Количество добавленных минеральных солей относительно прядильного раствора полимера конкретно не ограничивается. Однако с точки зрения увеличения эффекта растворимости полимера, растворимости минеральных солей в растворителе и т.д., оно предпочтительно составляет 1-10% масс, относительно массы прядильного раствора полимера.

Кроме того, с целью придания функциональности и т.п. волокну, другие необязательные компоненты, такие как добавки, также могут быть включены в объем притязаний изобретения. В случае, когда включены добавки и т.п., они могут быть введены во время приготовления прядильного раствора полимера. Способ введения не имеет особых ограничений. Например, они могут быть введены в прядильный раствор полимера с использованием экструдера, смесителя или т.п.

В частности, концентрация полимера в растворе полностью ароматического пара-типа сополиамида (раствор для формования: прядильный раствор полимера), то есть концентрация полностью ароматического пара-типа сополиамида предпочтительно составляет 0,5-30% масс. В случае, когда концентрация полимера в растворе полностью ароматического пара-типа сополиамида (раствор для формования: прядильный раствор) менее 0,5% масс, переплетение цепей полимера невысокое и, таким образом, вязкость, необходимая для формования, не может быть получена, что приводит к значительному снижению устойчивости экструзии во время формования. При этом в случае, когда концентрация полимера составляет более 30% масс, вязкость прядильного раствора быстро возрастает, что приводит к снижению устойчивости экструзии во время формования и, в связи с быстрым увеличением давления в прядильном блоке, скорее всего, будет трудно добиться стабильного формования.

[Стадия формования/коагуляции]

На стадии формования/коагуляции, волокно формуют мокрым способом или полусухим полумокрым способом формования. Например, в соответствии с полусухим полумокрым способом раствор полностью ароматического пара-типа сополиамида (раствор для формования: прядильный раствор полимер) подают в прядильный блок, снабженный фильерой, и полимерный прядильный раствор продавливают через фильеру, вводят в осадительную ванну, содержащую слабый растворитель, через газовую фазу (воздушный зазор) в определенном диапазоне, и коагулируют в коагулирующей жидкости для получения невытянутой нити. Система подачи раствора полностью ароматического пара-типа сополиамида (раствор для формования: прядильный раствор полимер) и прядильный блок, снабженный фильерой, используемые в настоящее время, не имеют особых ограничений при условии, что они обеспечивают равномерную подачу и экструзию.

Относительно используемой фильеры, чтобы число элементарных нитей в получаемом волокне составляло 5-2000, предпочтительно, чтобы количество отверстий составляло 5-2000. Кроме того, диаметр отверстия, длина формующей щели, материал и т.п. особо не ограничены при условии, чтобы тонина одиночной нити полученного волокна могла иметь требуемое значение (например, 0,8-6,0 дтекс), и они могут быть соответствующим образом скорректированы с учетом прядомости и т.д.

Температура прядильного раствора полимера, проходящего через фильеру, и температура фильеры не имеют особых ограничений. Однако с точки зрения прядомости и давления нагнетания на прядильный раствор полимера, температура 80-120°С является предпочтительной.

При коагуляции прядильного раствора полимера, выдавливаемого из фильеры в коагулирующую жидкость, в случае, когда температура значительно отличается между фильерой и коагулирующей жидкостью, контакт между фильерой и коагулирующей жидкостью приводит к изменению их температур, что затрудняет контроль стадии формования. Таким образом, в случае, когда температура значительно отличается между фильерой и коагулирующей жидкостью предпочтительно выполнять полусухое полумокрое формование с включением газовой фазы (зазор). Длина воздушного зазора не имеет особых ограничений, но предпочтительно составляет 5-20 мм в плане контроля температуры, прядомости и т.д.

В частности, коагулирующая жидкость, используемая на стадии формования/коагуляции представляет собой водный раствор NMP, например, и его температура и концентрация конкретно не ограничиваются. Они могут быть соответствующим образом подобраны, не вызывая проблем с коагуляцией, обрабатываемостью на последующих стадиях и т.п. сформированной нити.

[Стадия промывки водой]

Затем коагулированную нить, полученную на стадии формования/коагуляции, промывают водой. На стадии промывки водой, NMP из нити диффундирует в воду для его удаления из нити. При условии, что NMP может быть в достаточной степени удален из нити, условия промывки водой, такие как температура и продолжительность промывки водой, не имеет особых ограничений.

[Стадия сушки]

Затем нить после промывки водой подвергают стадии сушки. Условия сушки не имеют особых ограничений и нет проблем при условии, что обеспечивается удаление в достаточной степени влаги, налипшей на волокне. Однако с учетом технологичности и термической деструкции волокна, диапазон 150-250°С является предпочтительным. Кроме того, сушка может быть выполнена с помощью устройства контактной сушки, такого как валиком, или устройством бесконтактной сушки, в котором волокна пропускают через сушильную печь, например.

[Стадия горячей вытяжки]

Затем волокно после сушки подвергают горячей вытяжке. На этой стадии, волокно нагревают, чтобы уплотнить его молекулярную структуру, а также проводят вытяжку волокна для ориентации молекул и улучшения тем самым физических свойств. Температура горячей вытяжки в это время предпочтительно составляет 300-600°С, более предпочтительно 320-580°С и наиболее предпочтительно 350-550°С. В том случае, когда температура горячей вытяжки менее 300°С, нить не достаточно вытянута; поэтому это нежелательно. При этом в случае, если она выше 600°С, происходит термическое разложение полимера в результате чего волокно разрушается, что приводит к значительному снижению механических свойств.

Степень вытяжки на стадии горячей вытяжки предпочтительно составляет 5-15, но конкретно не ограничена этим диапазоном. Кроме того, эта стадия горячей вытяжки также может быть выполнена при необходимости в несколько стадий.

[Стадия намотки]

После необязательного выполнения стадии удаления мелких частиц, волокно наматывают машиной для намотки. При этом непосредственно перед намоткой с помощью машины для намотки на волокно может быть нанесен замасливатель с целью придания антистатических свойств, гладкости и т.д. В этом случае наносимый замасливатель не имеет особых ограничений по типу, количеству и т.д., и известный способ может быть непосредственно использован. Кроме того, способ и условия намотки с помощью машины для намотки не имеют особых ограничений, и намотка может быть выполнена с использованием известной машины для намотки с соответствующей корректировкой условий.

В частности, за вышеуказанной стадией горячей вытяжки может следовать стадия горячей вытяжки с высоким напряжением по изобретению. В этом случае эта стадия намотки может быть выполнена после стадии горячей вытяжки с высоким напряжением.

<Изготовление полностью ароматического пара-типа сополиамидного вытянутого волокна>

Полностью ароматическое пара-типа сополиамидное вытянутое волокно по изобретению получают проведением горячей вытяжки с высоким напряжением вышеуказанного исходного полностью ароматического пара-типа сополиамидного волокна, с натяжением и температурой в пределах определенных диапазонов. В частности, в изобретении, при условии, что включена стадия горячей вытяжки с высоким напряжением, при необходимости также могут присутствовать другие стадии.

Далее будет описана стадия горячей вытяжки с высоким напряжением, которая является необходимой стадией в способе получения полностью ароматического пара-типа сополиамидного вытянутого волокна изобретения.

[Стадия горячей вытяжки с высоким напряжением]

(Напряжение)

Необходимо, чтобы напряжение на стадии горячей вытяжки с высоким напряжением составляло 1% или более и менее 20% разрывного усилия исходного полностью ароматического пара-типа сополиамидного волокна. В частности, "разрывное усилие" в описании относится к максимальному напряжения, при котором исходное полностью ароматическое пара-типа сополиамидное волокно до стадии горячей вытяжки с высоким напряжением полностью разрывается при комнатной температуре.

В случае, когда напряжение составляет менее 1% разрывного усилия, напряжение настолько низкое, что молекулярная ориентация не меняется. В результате модуль упругости при растяжении практически не улучшается горячей вытяжкой с высоким напряжением. При этом в случае, когда напряжение составляет 20% или более разрывного усилия, некоторые из одиночных нитей, формирующих волокно, разрываются. Это не только снижает качество, но и снижает количество рабочих одиночных нитей, которые обеспечивают улучшение модуля упругости при растяжении. Соответственно, в результате модуль упругости при растяжении пучка волокон улучшается незначительно.

Напряжение на стадии горячей вытяжки с высоким напряжением предпочтительно составляет 5% или более и 20% или менее, наиболее предпочтительно 10% или более и 20% или менее разрывного усилия исходного полностью ароматического пара-типа сополиамидного волокна.

В качестве способа достижения напряжения в пределах вышеуказанного диапазона на стадии горячей вытяжки с высоким напряжением, может быть указан, например, способ, который регулирует степень вытяжки на стадии горячей вытяжки с высоким напряжением. Соответственно, степень вытяжки на стадии горячей вытяжки с высоким напряжением не ограничена до тех пор, пока напряжение на стадии горячей вытяжки с высоким напряжением может быть в пределах вышеуказанного диапазона.

(Температура)

Необходимо, чтобы температура на стадии горячей вытяжки с высоким напряжением составляла 50-450°С. В случае, когда температура ниже 50°С, напряжение просто вызывает упругую деформацию, и волокно сразу возвращается к невытянутой форме после снятия напряжения. Таким образом, модуль упругости при растяжении не меняется. Между тем, в случае, когда температура выше 450°С, полностью пара-ароматический сополиамид термически разлагается. Кроме того, получается псевдо-термопластик, который затрудняет приложение высокого напряжения во время вытяжки. В результате механические свойства не улучшаются.

В качестве способа достижения температуры в вышеуказанных пределах на стадии горячей вытяжки с высоким напряжением может быть указан, например, способ, который регулирует температуру окружающей среды на стадии горячей вытяжки с высоким напряжением или, в случае использования нагревательного ролика, регулирует температуру его поверхности.

Температура на стадии горячей вытяжки с высоким напряжением предпочтительно составляет 100-425°С, и наиболее предпочтительно составляет 150-400°С.

(Система вытяжки)

На стадии горячей вытяжки с высоким напряжением предпочтительно использовать систему, которая не позволяет исходному полностью ароматическому пара-типа сополиамидному волокну истираться металлом.

"Система, которая не позволяет исходному полностью ароматическому пара-типа сополиамидному волокну истираться металлом" в описании относится к системе, в которой исходное полностью ароматическое пара-типа сополиамидное волокно не контактирует с металлом системы во время горячей вытяжки, или оснащенной металлическим роликом или т.п., который движется с той же скоростью, что и исходное полностью ароматическое пара-типа сополиамидное волокно. Их примеры включают, но не ограничиваются бесконтактными печами термообработки и установки с переменной скоростью нагрева ролика.

В случае использования системы, в которой исходное полностью ароматическое пара-типа сополиамидное волокно истирается металлом, например, контактной горячей плитой, поскольку волокно истирается металлом, одиночные нити легко рвутся, что приводит к значительному уменьшению прочности полностью ароматического пара-типа сополиамидного вытянутого волокна. Кроме того, поскольку волокна истираются металлом, напряжение становится в значительной степени неоднородным, что затрудняет равномерное приложение напряжения. В результате модуль упругости при растяжении не может быть значительно улучшен.

В частности, если система не позволяет волокну истираться металлом, другие элементы конкретно не ограничены. При необходимости волокно может быть разрезано перед термообработкой, одиночные нити, формирующие волокно, могут быть выровнены или может быть использован натяжитель для регулировки натяжения или т.п.

(Прочие условия)

На стадии горячей вытяжки с высоким напряжением другие условия, такие как скорость и продолжительность, например, не имеют особых ограничений, и могут быть соответствующим образом скорректированы по мере необходимости.

<Физические свойства полностью ароматического пара-типа сополиамидного вытянутого волокна>

[Модуль упругости при растяжении]

Полностью ароматическое пара-типа сополиамидное вытянутое волокно, полученное способом по изобретению, представляет собой волокно с модулем упругости при растяжении 630 сН/дтекс или более. Модуль упругости при растяжении предпочтительно составляет 640 сН/дтекс или более и наиболее предпочтительно 650 сН/дтекс или более. [Ползучесть при сухом нагреве]

Полностью ароматическое пара-типа сополиамидное вытянутое волокно, полученное способом по изобретению, предпочтительно представляет собой волокно с ползучестью при сухом нагреве, измеренной по истечении 10 часов при температуре сухого нагрева (80°С), составляющей 2,0×10-4% или менее. Ползучесть при сухом нагреве, измеренная по истечении 10 часов при 80°С, предпочтительно составляет 1,5×10-4% или менее, и наиболее предпочтительно 1,0×10-4% или менее.

[Предел прочности при растяжении при сухом нагреве]

Полностью ароматическое пара-типа сополиамидное вытянутое волокно, полученное способом по изобретению, предпочтительно представляет собой волокно с пределом прочности при растяжении при сухом нагреве, измеренным при температуре Т(°С), удовлетворяющей уравнению (1).

Предел прочности при растяжении при сухом нагреве ≥27,0-0,05×Т (1)

В частности, предел прочности при растяжении при сухом нагреве предпочтительно удовлетворяет уравнению (2), и наиболее предпочтительно удовлетворяет уравнению (3).

Предел прочности при растяжении при сухом нагреве ≥27,2-0,05×Т (2)

Предел прочности при растяжении при сухом нагреве ≥27,5-0,05×Т (3),

[Предел прочности при растяжении]

Полностью ароматическое пара-типа сополиамидное вытянутое волокно, полученное способом по изобретению, предпочтительно представляет собой волокно с пределом прочности при растяжении 25,0 сН/дтекс или более. Предел прочности при растяжении предпочтительно составляет 25,5 сН/дтекс или более.

[Число одиночных нитей]

Полностью ароматическое пара-типа сополиамидное вытянутое волокно, полученное способом по изобретению, предпочтительно представляет собой волокно с числом одиночных нитей 5-2000 элементарных нитей. Число одиночных нитей предпочтительно составляет 50-1500 элементарных нитей и наиболее предпочтительно 100-1000 элементарных нитей.

[Тонина одиночной нити]

Тонина одиночной нити полностью ароматического пара-типа сополиамидного вытянутого волокна, полученного способом по изобретению, составляет 0,8-6,0 дтекс. Тонина одиночной нити предпочтительно составляет 1,0-5,0 дтекс и наиболее предпочтительно составляет 1,2-4,0 дтекс.

Примеры

Далее настоящее изобретение будет детально описано примерами и т.д. Однако сущность изобретения не ограничивается этими примерами.

<Измерения/Способ оценки>

В примерах и сравнительных примерах, следующие параметры измерены/оценены следующими методами.

(1) Тонина исходного полностью ароматического пара-типа сополиамида волокна 100 м полученного пучка волокон наматывают с использованием известного барабана и измеряют его массу. Величину полученной массы, умноженную на 100, рассчитывают как массу 10000 м, то есть тонину (дтекс).

(2) Разрывное усилие исходного полностью ароматического пара-типа сополиамидного волокна

С использованием разрывной машины (производства INSTRON, торговое наименование: INSTRON, модель: 5565) с зажимами для тестирования нитей измерение проводят при следующих условиях.

[Условия измерения]

Температура: комнатная температура

Образец для испытаний: 75 см

Коэффициент крутки: 0

Скорость: 250 мм/мин

Расстояние между зажимами: 500 мм

(3) Напряжение на стадии горячей вытяжки с высоким напряжением

С использованием разрывной машины (производства SCHMIDT, торговое название: MECHANICAL TENSION METER, модель: DN1), напряжение измеряют непосредственно на волокне на стадии горячей вытяжки с высоким напряжением.

(4) Предел прочности при растяжении и относительное удлинение при разрыве и модуль упругости при растяжении полностью ароматического пара-типа сополиамидного вытянутого волокна

С использованием разрывной машины (производства INSTRON, торговое наименование: INSTRON, модель: 5565) с зажимами для тестирования нити измерение проводят в соответствии с методикой ASTM D885 при следующих условиях.

[Условия измерения]

Температура: комнатная температура

Образец для испытаний: 75 см

Коэффициент крутки: 1

Скорость: 250 мм/мин

Расстояние между зажимами: 500 мм

(5) Ползучесть при сухом нагреве полностью ароматического пара-типа сополиамидного вытянутого волокна

С использованием разрывной машины (производства Ясуда Seiki Seisakusho, Ltd., торговое наименование: Thermal Stress Tester, модель: No 145А) измерение проводят при следующих условиях в соответствии с методикой JIS L1017, за исключением того, что образец устанавливают в установку для испытаний и затем оставляют под нагрузкой в течение 10 часов перед измерением.

[Условия измерения]

Температура: 80°С

Образец для испытаний: 400 мм

Коэффициент крутки: 1

Продолжительность испытания: 100 часов

Нагрузка в испытании: разрывная нагрузка × 20%

(6) Предел прочности при растяжении полностью ароматического пара-типа сополиамидного вытянутого волокна

Измерение проводят с использованием разрывной машины (производства INSTRON, торговое название: INSTRON, оснащен термостатом, модель: 5565) с зажимами для тестирования нити. Измерение проводят при следующих условиях в соответствии с методикой ASTM D885, за исключением того, что образец помещают в термостат и стабилизируют при заданной температуре перед измерением.

[Условия измерения]

Образец для испытаний: 75 см

Коэффициент крутки: 1

Скорость: 250 мм/мин

Расстояние между зажимами: 500 мм

(7) Качество полностью ароматического пара-типа сополиамидного вытянутого волокна

Определенное количество полученного волокна наматывают с помощью намоточной машины и число разрывов одиночной нити на площади, охватываемой витком, подсчитывают визуально и оценивают согласно следующим критериям.

[Критерии оценки]

Хорошо: число разрывов одиночной нити = 0-10

Удовлетворительно: число разрывов одиночной нити = 11-20

Плохо: число разрывов одиночной нити >21

<Пример 1>

[Получение полностью ароматического пара-типа сополиамида]

В соответствии с известным способом 100 частей масс, дихлорида терефталевой кислоты добавляют к 27 частям масс, парафенилендиамина, растворенного в NMP и 50 частей масс. 3,4-диаминодифенилового эфира для осуществления реакции поликонденсации для получения раствора сополипарафенилен/3,4'-оксидифенилентерефталамида (раствор для формования: прядильный раствор полимера). Концентрация полимера при этом составляет 6% масс.

[Получение исходного ароматического пара-типа сополиамидного волокна]

(Стадия формования/коагуляции)

Раствор для формования (прядильный раствор полимера), полученный выше, нагревают до 105°С, подают в прядильный блок, оборудованный фильерой, имеющей 1000 отверстий с диаметром отверстий 0,3 мм и нагревают до 105°С и через 10-мм воздушный зазор пропускают через коагуляционную ванну, наполненную водным раствором NMP при 50°С с концентрацией 30% масс, получая тем самым пучок коагулированных волокон с коагулированным полимером.

(Стадия промывки водой/стадия сушки)

Затем пучок коагулированных волокон пропускают через промывную водную ванну при 55°С и, таким образом, промывают водой и затем сушат на сушильном барабане при 200°С.

(Стадия горячей вытяжки)

Затем после сушки пучка волокон проводят первую стадию горячей вытяжки при 380°С. Степень вытяжки при этом составляет 2,4. Затем проводят вторую стадию горячей вытяжки при 530°С. Степень вытяжки при этом составляет 4.

Разрывное усилие полученного исходного полностью ароматического пара-типа сополиамидного волокна составляет 32700 сН.

[Изготовление полностью ароматического пара-типа сополиамидного вытянутого волокна]

(Стадия горячей вытяжки с высоким напряжением)

Затем проводят горячую вытяжку с высоким напряжением полученного исходного полностью ароматического пара-типа сополиамидного волокна с использованием бесконтактной печи для термической обработки. При этом напряжение составляет 3900 сН (12% разрывного усилия исходного полностью ароматического пара-типа сополиамидного волокна), температура 300°С и степень вытяжки 1,04.

Затем в конце волокно наматывают на бумажную трубку машиной для намотки, получая тем самым полностью ароматическое пара-типа сополиамидное вытянутое волокно. Физические свойства полученного полностью ароматического пара-типа сополиамидного вытянутого волокна приведены в таблице 1.

<Пример 2>

[Изготовление исходного полностью ароматического пара-типа сополиамидного волокна]

Исходное полностью ароматическое пара-типа сополиамидное волокно получают так же, что и в примере 1, за исключением того, что количество отверстий фильеры на стадии формования/коагуляции составляет 133. Разрывное усилие, полученного исходного полностью ароматического пара-типа сополиамидного волокна, составляет 4400 сН.

[Изготовление полностью ароматического пара-типа сополиамидного вытянутого волокна]

Полностью ароматическое пара-типа сополиамидное вытянутое волокно получают так же, что и в примере 1, за исключением того, что напряжение на стадии горячей вытяжки с высоким напряжением составляет 700 сН (16% разрывного усилия исходного полностью ароматического пара-типа сополиамидного волокна). Физические свойства полученного полностью ароматического пара-типа сополиамидного вытянутого волокна приведены в таблице 1.

<Пример 3>

[Изготовление исходного полностью ароматического пара-типа сополиамидного волокна]

Исходное полностью ароматическое пара-типа сополиамидное волокно получают так же, что и в примере 1, за исключением того, что количество отверстий фильеры на стадии формования/коагуляции составляет 48. Разрывное усилие полученного исходного полностью ароматического пара-типа сополиамидного волокна составляет 2600 сН.

[Изготовление полностью ароматического пара-типа сополиамидного вытянутого волокна]

Полностью ароматическое пара-типа сополиамидное вытянутое волокно получают так же, что и в примере 1, за исключением того, что напряжение на стадии горячей вытяжки с высоким напряжением составляет 350 сН (13% разрывного усилия исходного полностью ароматического пара-типа сополиамидного волокна). Физические свойства полученного полностью ароматического пара-типа сополиамидного вытянутого волокна приведены в таблице 1.

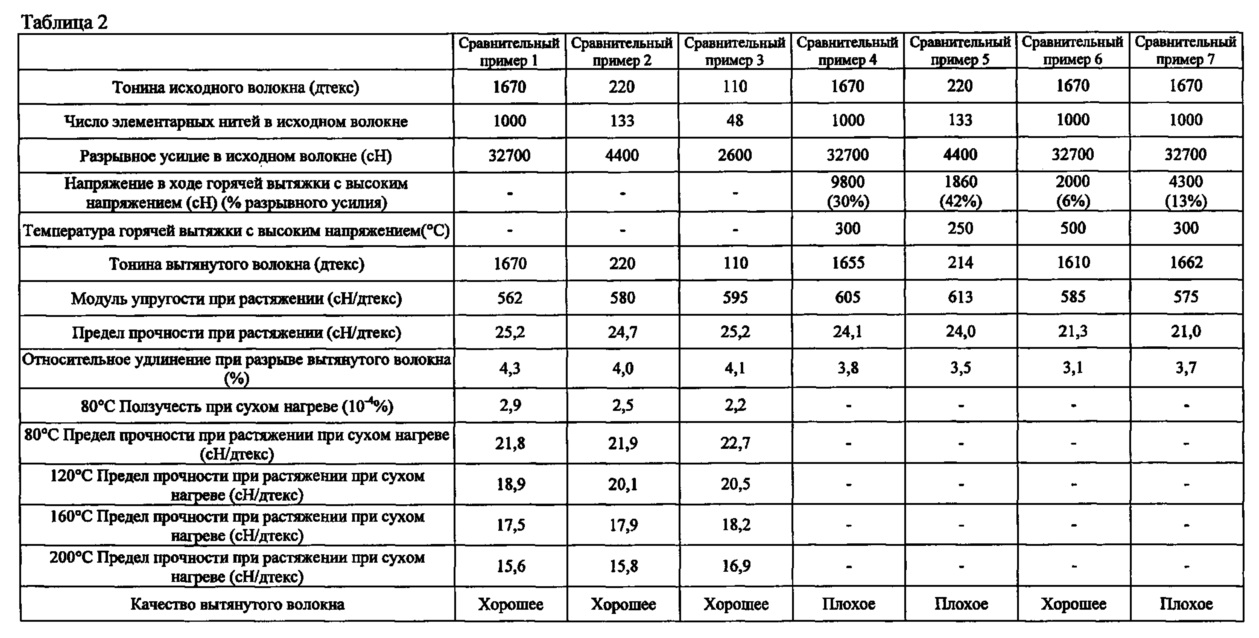

<Сравнительный Пример 1>

Полностью ароматическое пара-типа сополиамидное вытянутое волокно получают так же, что и в примере 1, за исключением того, что не выполняется стадия горячей вытяжки с высоким напряжением (например, исходное полностью ароматическое пара-типа сополиамидное волокно примера 1). Физические свойства полученного волокна представлены в таблице 2.

<Сравнительный пример 2>

Полностью ароматическое пара-типа сополиамидное вытянутое волокно получают так же, что и в примере 2, за исключением того, что не выполняется стадия горячей вытяжки с высоким напряжением (например, исходное полностью ароматическое пара-типа сополиамидное волокно примера 2). Физические свойства полученного волокна представлены в таблице 2.

<Сравнительный пример 3>

Полностью ароматическое пара-типа сополиамидное вытянутое волокно получают так же, что и в примере 3, за исключением того, что не выполняется стадия горячей вытяжки с высоким напряжением (например, исходное полностью ароматическое пара-типа сополиамидное волокно примера 3). Физические свойства полученного волокна представлены в таблице 2.

<Сравнительный Пример 4>

Полностью ароматическое пара-типа сополиамидное вытянутое волокно получают так же, что и в примере 1, за исключением того, что напряжение на стадии горячей вытяжки с высоким напряжением составляет 9800 сН (30% разрывного усилия исходного полностью ароматического пара-типа сополиамидного волокна). Физические свойства полученного волокна представлены в таблице 2.

<Сравнительный пример 5>

Полностью ароматическое пара-типа сополиамидное вытянутое волокно получали так же, что и в примере 2, за исключением того, что стадию горячей вытяжки с высоким напряжением проводят в условиях, в соответствии с примером 3 JP-A-7-166417 при напряжении 1860 сН (42% разрывного усилия исходного полностью ароматического пара-типа сополиамидного волокна) и при температуре 250°С. Физические свойства полученного волокна представлены в таблице 2.

<Сравнительный пример 6>

Полностью ароматическое пара-типа сополиамидное волокно перед стадией горячей вытяжки с высоким напряжением получают так же, что и в примере 1, за исключением того, что напряжение на стадии горячей вытяжки с высоким напряжением составляет 2000 сН (6% разрывного усилия исходного полностью ароматического пара-типа сополиамидного волокна) и температура 500°С. Физические свойства полученного волокна представлены в таблице 2.

<Сравнительный пример 7>

Полностью ароматическое пара-типа сополиамидное волокно перед стадией горячей вытяжки с высоким напряжением получают так же, что и в примере 1, за исключением того, что контактную нагревательную плиту, в которой предусмотрен контакт между исходным пара-ароматическим сополиамидным волокном и плитой, используют для горячей вытяжки с высоким напряжением, и что напряжение в ходе горячей вытяжки с высоким напряжением составляет 4300 сН (13% разрывного усилия исходного ароматического пара-типа сополиамидного волокна). Физические свойства полученного волокна представлены в таблице 2.

[Промышленная применимость]

Полностью ароматическое пара-типа сополиамидное вытянутое волокно по изобретению служит в качестве волокна, имеющего отличный модуль упругости при растяжении с внутренней термостойкостью ароматического пара-типа сополиамидного волокна. При этом устраняется разрыв волокнообразующих одиночных нитей и, таким образом, волокно имеет высокий предел прочности при растяжении. Кроме того, оно служит в качестве волокна, в котором устраняется ухудшение характеристик ползучести при высоких температурах, а также снижение предела прочности при растяжении при высоких температурах. Соответственно, полностью ароматическое пара-типа сополиамидное вытянутое волокно настоящего изобретения является материалом, пригодным для различных промышленных применений. В частности, волокно особенно пригодно в качестве армирующего материала для резины, смолы и т.п., для применения в канатах, тканых материалах и т.д., для использования при высоких температурах.

Реферат

Изобретение относится к химической технологии волокнистых материалов и касается полностью ароматического пара-типа сополиамидного вытянутого волокна и способа его изготовления. Полностью ароматическое пара-типа сополиамидное вытянутое волокно имеет модуль упругости при растяжении 630 сН/дтекс или более, ползучесть при сухом нагреве 2,0×10% или менее через 10 часов при 80°C. Волокно получают горячей вытяжкой при высоком напряжении и при температуре в определенных диапазонах исходного ароматического пара-типа сополиамидного волокна. Изобретение обеспечивает создание полностью ароматического пара-типа сополиамидного волокна, имеющего превосходный модуль упругости при растяжении. 2 н. и 6 з.п. ф-лы, 2 табл., 10 пр.

Формула

Комментарии