Способ и устройство для транспортировки без натяжения бесконечных формуемых тел - RU2250941C2

Код документа: RU2250941C2

Чертежи

Описание

Изобретение относятся к способу получения целлюлозных бесконечных формуемых тел, таких как элементарные волокна, штапельные волокна, мембраны и пленки, при котором прядильный раствор, содержащий воду, целлюлозу и третичный аминоксид, экструдируют для получения по меньшей мере одного бесконечного формуемого тела, которое затем вытягивают, после чего оно поступает на транспортер, с которого его снимают при помаши съемного устройства.

Изобретение относится, кроме того, к устройству для получения целлюлозных бесконечных формуемых тел, таких как элементарные волокна, штапельные волокна, мембраны и пленки, из прядильного раствора, содержащего воду, целлюлозу и третичный аминоксид, имеющему по меньшей мере одно экструзионное отверстие фильеры, через которое проходит прядильный раствор и при отекании вниз выдавливается для получения бесконечного формуемого тела, и съемный механизм, с помощью которого бесконечное тело может подвергаться натяжению и его можно снять с устройства.

В уровне техники размеры экструдированных бесконечных формуемых тел регулируют после коагуляции и стабилизации путем их натяжения. Натяжение производят при помощи съемного устройства, которое захватывает бесконечное формуемое тело, снимает его и подает для дальнейших операций над ним.

Так, в способе и устройстве, описанных в WO 93/19230, пучок из множества бесконечных формуемых тел в виде формуемых нитей после выхода из фильеры захватывают при помощи отклоняющего ролика и снимают. Отклоняющий ролик расположен при этом в осадительной ванне.

Благодаря сильному повороту бесконечных формуемых тел на отклоняющем ролике в осадительной ванне на нити действует сильная механическая нагрузка. Это приводит к повреждению качества волокон, так что при помощи способа и устройства, описанных в WO 93/19230, получают волокна, склонные к ломкости, фибриллизации и разрыву элементарной нити.

Поворот внутри осадительной ванны и вязкость осадительной ванны ставят для устройства и способа согласно WO 93/19230 границы в отношении скорости формуемой нити в осадительной ванне.

Чтобы избежать этой проблемы, в способе и устройстве согласно WO 96/30566 бесконечное формуемое тело проводят через пленку коагулирующей жидкости. Для удаления коагулирующей жидкости из бесконечного формуемого тела его резко поворачивают на 45-60° на нижнем конце набегания.

Также в способе и устройстве согласно WO 96/30566 к бесконечному формуемому телу уже от самого прядильного отверстия фильеры также приложено натяжение, вызванное действием механического органа для съема волокон.

Из-за высокой механической нагрузки, вызванной натяжением, и резкого поворота волокна, полученных при помощи способа и устройства из WO 96/30566, обнаруживают плохие текстильные свойства, в частности склонность к фибриллизации, прочность в петле и степень извитости оставляют желать лучшего.

В способе и устройстве согласно ЕР 0617150 А1 вискозные формуемые элементарные нити снимают в виде непрерывного кабеля при помощи валиков, поворачивают при помощи нескольких роликов, а затем направляют по ленточному транспортеру для получения фильерного нетканого материала. При таком способе сознательно добиваются получения ткани. Для получения штапельных волокон эта система не подходит из-за образующегося неориентированного расположения волокон и сцепления элементарных нитей.

И при этом способе получают волокна, которые обладают не очень хорошими качествами.

В основе изобретения стоит задача устранения недостатков уровня техники и создания способа и устройства, позволяющих улучшить текстильные свойства бесконечных формуемых тел, таких как штапельные волокна и элементарные нити. Кроме того, задачей способа и устройства является снижение склонности к фибрилляции и повышение прочности в петле волокна.

Эта цель достигается с помощью указанного способа согласно изобретению таким образом, что бесконечное формуемое тело после формования поступает на транспортер и по нему перемещается по существу без натяжения к съемному устройству.

С помощью устройства задача решается согласно изобретению таким образом, что между прядильным отверстием фильеры и съемным устройством предусмотрен транспортер, по которому бесконечное формуемое тело перемещается по существу без натяжения к съемному устройству.

Таким образом согласно изобретению бесконечное формуемое тело поступает в одной области по существу без натяжения, где может происходить его укрепление и стабилизация или релаксация. Неожиданным образом выяснилось, что текстильные свойства бесконечного формуемого тела значительно улучшаются благодаря применению такого способа и устройства, так как именно в критической области после формования на бесконечное формуемое тело не воздействуют никакие механические натяжения.

Так как в области транспортера экструдированное бесконечное формуемое тело коагулирует и стабилизируется, то натяжения, воздействующие на бесконечное формуемое тело, оказывают особенно сильное влияние на механические свойства бесконечного формуемого тела. Такое влияние согласно изобретению сводится к минимуму.

Заявленное устройство и заявленный способ можно применять как для получения пленок, соединений элементарных нитей, мембран, так и для изготовления штапельных волокон. При применении изобретения в технике формования бесконечное формуемое тело представляет собой формуемую нить, а экструзионное отверстие фильеры представляет собой прядильное отверстие фильеры.

В заявленном способе и заявленном устройстве обычно обрабатывают одновременно множество бесконечных формуемых тел. Так как все бесконечные формуемые тела одинаковым образом проходят параллельную обработку, способ и устройство - ради упрощения - представлены только при помощи одного бесконечного формуемого тела. Однако четко предусмотрено, что одновременно множество бесконечных формуемых тел проходят одни и те же стадии способа и обрабатываются при помощи устройства.

Хотя в технике формования известны транспортеры, по которым материал поступает по существу без натяжения, однако эти транспортеры не способны улучшить текстильные свойства экструдированного материала, который они транспортируют.

Так, в патенте DE 2950015 описан вибротранспортер, который перемещает кулич из волокон через промывный аппарат. Разумеется этот вибротранспортер расположен в направлении экструзии бесконечного формуемого тела за съемным устройством 17. Таким образом и из патента DE 2950014 A1 известно, что бесконечное формуемое тело под воздействием механического натяжения снято прямо из фильеры. Как было сказано выше, это отрицательно влияет на текстильные свойства бесконечного формуемого тела.

В той области, в которой расположен вибротранспортер по патенту DE 2950014 А1, на текстильные свойства бесконечного формуемого тела больше не оказывается влияние. Описанный там вибротранспортер применяют лишь для промывки волокон.

В WO 98/07911 описаны устройство и способ, с помощью которых получают нетканые материалы. Для этого на экструзионном элементе в виде фильеры экструдированные формуемые нити сразу после выхода вытягивают при помаши сильного воздушного потока и измельчают. Такие короткие волокна попадают затем в установку с ременным транспортером, где спутываются и подвергаются коагуляции для получения нетканого холста.

Способ и устройство согласно WO 98/07911 нельзя сравнивать с заявленными способом и устройством, так как нельзя получить бесконечное формуемое тело. Кроме того, способ и устройство, как они описаны в WO 98/07911, не подходят для получения равномерных свойств волокон. Это выражается в очень сильных колебаниях титра и неравномерных показателях предела прочности при растяжении и прочности в петле волокна. Условно с помощью установки для спутывания отдельных элементарных нитей и необходимого перевода в штапельные волокна путем резания бесконечной филаментной нити нельзя добиться одинаковой длины при резании, т.е. получается сильное расхождение в длине при разрезании.

Целью предложенного изобретения является улучшение механических свойств каждого отдельного формуемого тела. Бесконечное формуемое тело согласно изобретению не размельчают во время его транспортировки к съемному устройству. На механические свойства нетканого холста в отличие от WO 98/007911 по существу оказывает влияние тип установки для спутывания, а не свойства отдельных, измельченных нитей.

Перемещение без натяжения бесконечного формуемого тела на транспортере особенно выгодно и возможно тогда, когда в другом выполнении способа или устройства бесконечное формуемое тело перемещается на транспортере с такой скоростью, которая ниже скорости экструзии бесконечного формуемого тела. Благодаря более низкой скорости транспортировки обеспечивается то, что на бесконечное формуемое тело не действует никакое натяжение. Следовательно, бесконечное формуемое тело во время перемещения испытывает релаксацию и после релаксации его принимает съемное устройство, а затем резальная машина.

При этом в следующем выгодном варианте выполнения способа или устройства бесконечное формуемое тело снимают при помощи съемного устройства с такой скоростью, которая по существу соответствует скорости экструзии бесконечного формуемого тела. Транспортер образует при таком варианте выполнения своего рода промежуточную буферную зону, в которой экструдированное бесконечное формуемое тело перемещается без натяжения. Благодаря высокой скорости съемного устройства обеспечивается то, что буферная зона не переполняется, а скорость других операций по обработке после съемного устройства соответствует скорости экструзии.

Особенно выгодно также, если бесконечное формуемое тело перемещается на транспортере, который выполняет возвратно-поступательное движение, предпочтительно поперек относительно направления транспортировки. В частности, транспортер может быть выполнен в виде встряхивающего, качающегося или вибрирующего транспортера.

Благодаря возвратно-поступательному движению транспортера в другом варианте выполнения можно это движение, необходимое для транспортировки, использовать одновременно для геометрически упорядоченной укладки на транспортер бесконечного формуемого тела в виде кулича: бесконечное формуемое тело попадает на движущийся транспортер и в результате относительного движения между бесконечным формуемым телом и транспортером автоматически укладывается в виде волн или широкой полосы, так что формуемое тело может иметь хорошую релаксацию. К тому же транспортировка бесконечных формуемых тел без натяжения дает возможность оптимального формирования извитости волокна, что является существенным критерием для дальнейшей обработки, в частности, штапельных волокон.

Чтобы привести в соответствие скорость транспортера и скорость экструзии и/или скорость формования и/или различных рабочих параметров, таких как качество и размеры бесконечного формуемого тела, в следующем выгодном варианте выполнения изобретения можно предусмотреть устройство управления, которое воздействует на транспортер, и благодаря которому можно регулировать ход и/или частоту движения транспортера или укладчика. При этом можно предусмотреть также чувствительные датчики, которые контролируют скорость экструзии, формования, свойства и/или размеры бесконечного формуемого тела и делают возможным создание системы автоматического регулирования для управления транспортером.

Особое внимание при изготовлении штапельных волокон и элементарных нитей следует уделить равномерной укладке бесконечного формуемого тела после процесса формования, чтобы это не привело к петлеванию отдельных филаментных нитей. Это, в частности, необходимо при производстве штапельных волокон для получения хорошего и равномерного распределения длины резки. Для осуществления равномерной укладки бесконечного формуемого тела на поверхность транспортера можно предусмотреть по меньшей мере на отдельных участках стационарное или движущееся вместе с транспортером направляющее средство, на которое попадает бесконечное формуемое тело и тем самым направляется на движущийся транспортер. Направляющее средство надежно подхватывает бесконечное формуемое тело и направляет его под контролем на транспортер. Благодаря относительному движению между направляющим средством и транспортером в направлении транспортировки позади направляющего средства получается упорядоченная укладка бесконечного формуемого тела в виде предпочтительно штабелированного, уложенного слоями или складками кулича.

В частности, укладка на транспортер бесконечного формуемого тела в виде широкой полосы или волн дает возможность снизить скорость перемещения транспортера относительно скорости экструзии и формования.

В следующем варианте выполнения изобретения бесконечное формуемое тело перемещается от направляющего средства через ванну с жидкостью, например осадительную ванну, которая протекает в направлении транспортировки. Таким образом трение между направляющим средством и бесконечным формуемым телом сводится к минимуму. В качестве альтернативы или дополнительно направляющее средство может иметь особо гладкую поверхность и/или антиприлипающее покрытие. В направляющем средстве, а также транспортере можно предусмотреть сверленые отверстия для отвода раствора осадительной ванны и/или желоба для направления бесконечного формуемого тела. Направляющий щиток можно расположить в направлении силы тяжести или в направлении экструзии прямо под экструзионным отверстием фильеры.

Кулич из бесконечного формуемого тела на транспортере можно перемещать согласно другому варианту через несколько зон, например приемную зону, зону обезвоживания, промывную зону и зону последующей обработки. Эти зоны можно предусмотреть по отдельности или в любом сочетании многократно друг за другом.

В приемной зоне кулич из бесконечного формуемого тела транспортируют через осадительную ванну. Осадительная ванна находится на поверхности транспортера и может быть по меньшей мере частично образована из раствора осадительной ванны, поступающего из подводящего к ванне устройства.

В промывной зоне к куличу из бесконечного формуемого тела на транспортере подводят мокшую среду. Таким образом кулич из бесконечного формуемого тела мажет промываться по существу без растворителя. При этом особенно выгодно, если моющая среда в промывной зоне течет в противотоке, т.е. навстречу направлению транспортировки кулича.

В зоне обезвоживания моющую среду и/или раствор осадительной ванны отводят из транспортера. Отведенный раствор осадительной ванны и/или отведенную моющую среду можно снова использовать и заново применить в способе.

За промывной зоной кулич из бесконечного формуемого тела можно таким же образом подвергать дальнейшей обработке в зоне последующей обработки или пропитать жирным покрытием.

Для отвода осадительной ванны или моющей среды зона обезвоживания может иметь отверстия. Под отверстиями можно разместить ванны для слива раствора, куда сливается отведенная осадительная ванна и/или моющая среда.

Предпочтительно у транспортера приемная зона находится - если смотреть в направлении транспортировки - перед зоной для обезвоживания, а зона для обезвоживания находится перед промывной зоной. В другом выгодном варианте выполнения транспортировочная площадка может иметь приспособления для улучшения транспортировки кулича из бесконечного формуемого тела. Так, можно предусмотреть ограничители, которые возвышаются над транспортировочной площадкой по ее краям, расположенным поперек направлению транспортировки, и ограничивают ее. Ограничители препятствуют съезжанию кулича с транспортера и делают возможным равномерное ориентирование по длине уложенных бесконечных формуемых тел, которые после съемного устройства можно подвести к резальной машине для получения штапельных волокон.

Такое особое выполнение транспортировочной площадки оказывает положительное влияние на равномерную длину резки штапельного волокна.

Кроме того, транспортировочная площадка может иметь транспортировочные желоба, по которым кулич из бесконечного формуемого тела направляется и транспортируется. Это, в частности, имеет тогда преимущество, когда одновременно получают множество бесконечных формуемых тел.

Для возможности более легкого снятия множества экструдированных бесконечных формуемых тел на конце транспортера с помощью съемного устройства каждый транспортировочный желоб связан с фильерой. В частности, для каждой фильеры предусмотрен свой транспортировочный желоб. Таким образом в формуемом куличе предотвращается образование рыхлой путанки.

Транспортировочные желоба могут иметь по существу прямоугольное или по существу V-образное поперечное сечение. Поперечное сечение транспортировочных желобов может иметь и другие формы в зависимости от требований.

Заявленный способ и устройство описываются ниже с помощью двух примеров выполнения и в соответствии с чертежами. Изобретение относится при этом к одному способу и одному устройству для получения формуемых нитей. Изобретение, однако, не ограничивается только данным применением, напротив, с помощью изобретения можно изготавливать также пленки, мембраны, полые мембраны и штапельные волокна без изменений, причем для этого не требуется специальной наладки транспортера.

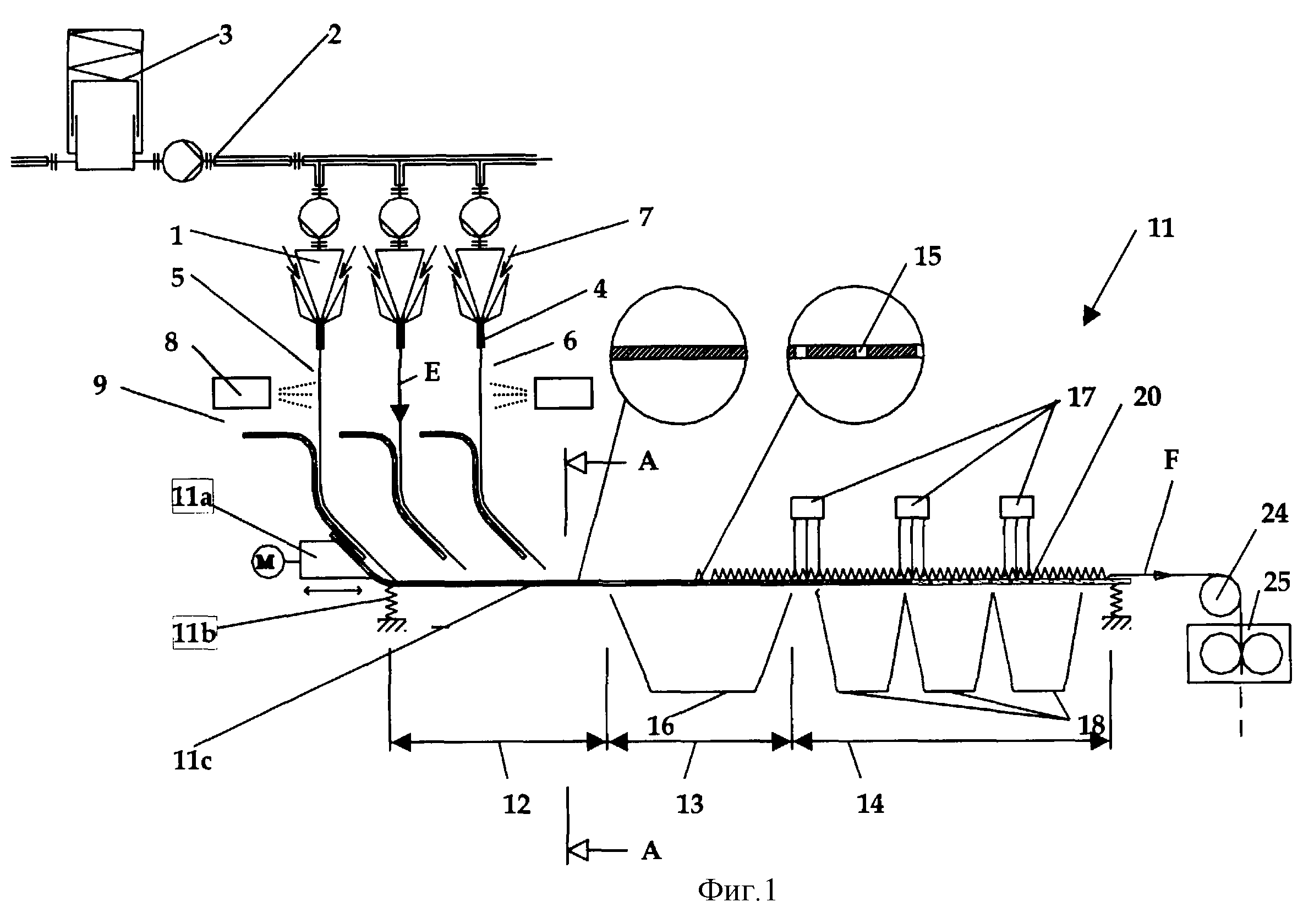

Фиг.1 - первый пример выполнения заявленного устройства для осуществления заявленного способа.

Фиг.1А - первый вариант примера выполнения фиг.1 в сечении по линии А-А фиг.1.

Фиг.1В - второй вариант примера выполнения фиг.1 в сечении по линии А-А фиг.1.

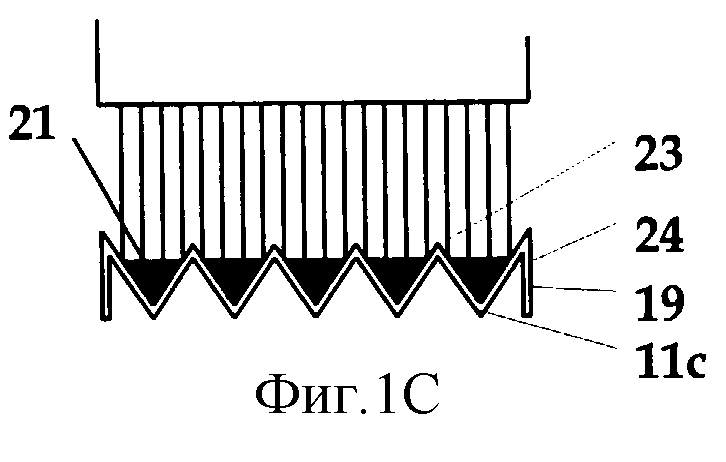

Фиг.1С - второй вариант примера выполнения фиг.1 в сечении по линии А-А фиг.1.

Фиг.2 - второй пример выполнения заявленного устройства для осуществления заявленного способа.

Пример выполнения согласно фиг.1 представляет ряд головок 1 в виде экструзионных головок, которые снабжаются вязкотекучим экструзионным раствором по нагретой системе трубопровода 2. Для непрерывного обеспечения прядильных головок 1 в системе трубопровода 2 расположен буферный накопитель 3, который уравнивает в системе трубопровода 2 перед экструзионными головками колебания объемного потока и давления.

В качестве экструзионного раствора в первом примере выполнения применяется прядильная масса, состоящая из 15% целлюлозы типа MoDo Crown Dissolving-DP 510-550, 75% NMMO (N-метил-морфолин-N-оксид) и 10% воды. Температура прядильного раствора в системе трубопровода 2 составляет 100°С. Нулевой уровень вязкости прядильного раствора согласно первому примеру выполнения составляет 7900 Раs.

Каждая прядильная головка 1 имеет по меньшей мере один нагретый суженный участок канала прядильного отверстия 4, предпочтительно множество суженных участков канала прядильного отверстия 4, расположенных в ряд. Суженные участки канала прядильного отверстия представляют собой трубочки из хромоникелевой стали с внутренним диаметром порядка 250 мкм и длиной примерно 20 мм. Соотношение длины и диаметра составляет около 80. Можно применять также суженные участки канала прядильного отверстия, имеющие значительно большее соотношение длины и диаметра. Расстояние до средней оси суженных участков канала прядильного отверстия прядильной головки составляет приблизительно 1 мм.

Прохождение прядильной массы в каждом суженном участке канала прядильного отверстия составляет примерно 0,10 г/мин. Суженные участки канала прядильного отверстия нагревают горячей водой до температуры около 150°С.

Суженные участки канала прядильного отверстия 4 оканчиваются в прядильном отверстии фильеры (не обозначено), из которого прядильная масса выходит в виде формуемой нити 5 как экструдированного бесконечного формуемого тела.

Бесконечные формуемые тела 5, выдавленные через прядильное отверстие фильеры, проходят воздушный зазор или область газа 6. В области газа 6 бесконечное формуемое тело 5 вытягивается воздухом 1, который струится из прядильной или экструзионной головки 1 параллельно оси нити вдоль бесконечного формуемого тела 5. Скорость воздуха 7 больше скорости экструзии формуемой нити. При температуре примерно 30°С относительная влажность воздуха 7 составляет приблизительно 70%. Прядильное или экструзионное отверстие фильеры может иметь круглое или прямоугольное поперечное сечение.

После прохождения области газа 6 выдавленное и вытянутое бесконечное формуемое тело орошают раствором осадительной ванны при помощи увлажняющего устройства 8. Увлажняющее устройство может быть выполнено в виде камеры для разбрызгивания или камеры Вильсона. С помощью увлажняющего устройства подается как раз столько влаги, что предотвращается склеивание бесконечных формуемых тел, выходящих в виде занавеса из множества экструзионных отверстий фильеры.

После обработки увлажняющим устройством 8 каждое бесконечное формуемое тело 5 попадает на направляющее средство 9, которое находится в направлении экструзии Е прямо под экструзионным отверстием фильеры. Направляющее средство примера выполнения фиг.1 представляет собой направляющий щиток 9, который непрерывно снабжается раствором осадительной ванны 10, стекающим в направлении экструзии и вытягивания бесконечного формуемого тела 5 на устройство для подачи бесконечного формуемого тела под воздействием силы тяжести. Благодаря пленке из раствора осадительной ванны возможна щадящая транспортировка бесконечного формуемого тела 5, попадающего на направляющий щиток 9.

Если, как показано на фиг.1, предусмотрены несколько рядов прядильных головок 1, то для каждого такого ряда можно предусмотреть отдельный направляющий щиток 9.

К направляющему щитку 9 в направлении перемещения бесконечного формуемого тела присоединяется транспортер 11. Транспортер 11 выполнен в виде вибрационного транспортера и имеет электромеханический небалансовый привод 11а, упругие опоры 11b и транспортировочную площадку 11с. В примере выполнения фиг.1 представлен только один транспортер 11. Ходом и частотой привода 11а управляет устройство управления (не показано), и их можно вручную или автоматически согласовать с параметрами способа, такими как свойства и состав экструдируемого материала, скорость экструзии, размеры фильеры и температуры прядильного раствора.

При необходимости в направлении перемещения можно включить последовательно любое количество транспортеров 11. Транспортировочная площадка 11с имеет три области 12, 13 и 14. Область 12, которая в направлении транспортировки стоит первой, выполнена в виде приемной зоны, в которой раствор осадительной ванны 10 собирается из устройства для подачи бесконечного формуемого тела 5 и поступает далее в направлении транспортировки F.

Во второй зоне, названной зоной обезвоживания 13 и следующей в направлении транспортировки за приемной зоной 12, транспортировочная площадка 11с предусмотрена с отверстиями 15. Зона обезвоживания 13 должна быть еще связана с зоной формования и служит для того, чтобы в процессе формования отводить из транспортера 11 через отверстия 15 поданный раствор осадительной ванны. Для этого под отверстиями 15 предусмотрена ванна для слива раствора 16, в которой раствор осадительной ванны собирается и вновь поступает к направляющему средству 9 и/или в приемную зону 12 или увлажняющее устройство 8.

В направлении транспортировки F транспортера 11 к зоне обезвоживания 13 примыкает третья область 14, названная промывной зоной. Промывная зона 14 имеет по меньшей мере одно промывное устройство 17, из которого к бесконечному формуемому телу, находящемуся на транспортировочной площадке транспортера 11, поступает моющая среда. Кроме того, можно предусмотреть одно или несколько промывных устройств также для нанесения на бесконечные формуемые тела жирного покрытия или прочих химикалиев для последующей их обработки, смачивающих агентов или отбеливающих средств.

Благодаря моющей среде кулич из бесконечного формуемого тела промывают без растворителя и обрабатывают в примере выполнения фиг.1 составом в количестве 10 г/л (50% леомина OR - 50% леомин WG - азотсодержащий сложный полигликолевый эфир кислоты жирного ряда фирмы Clariant GmbH) при температуре 45°С. Жирное покрытие наносится для улучшения дальнейшей обработки волокна.

В области промывной зоны транспортировочная площадка также может иметь отверстия.

Под отверстиями транспортировочной площадки в области промывной зоны 14 расположены ванны для слива раствора 18, которые могут соединяться с промывочным устройством. В ванны 18 сливают моющую среду, поступающую в противотоке на транспортировочную площадку 11с, и снова подают к промывному устройству 17.

Транспортировочная площадка 11с в примере выполнения фиг.1 выполнена по существу в виде горизонтальной плоскости. Поверхность транспортировочной площадки, равно как и поверхность направляющего щитка 9, полированная и/или имеет покрытие для наименьшего прилипания бесконечного формуемого тела к поверхности транспортировочной площадки.

Транспортировочная площадка проходит по существу в горизонтальном направлении и совершает колебательное возвратно-поступательное движение в направлении транспортировки благодаря небалансовому электроприводу На. Колебание транспортировочной площадки 11с может быть периодическим или схожим с периодическим и синусоидальным или пилообразным.

На фиг.1А-1С транспортировочная площадка 11с представлена в сечении по линии А-А фиг.1.

В варианте фиг.1А транспортировочная площадка 11с имеет на своих обоих краях, расположенных вертикально относительно направления перемещения, ограничители 19, которые возвышаются над поверхностью транспортировочной площадки 11с. Ограничители 19 служат для ориентирования кулича из бесконечного формуемого тела 20 на транспортировочной площадке 11с.

Во втором варианте согласно фиг.1В на транспортировочной площадке 11с наряду с ограничителями 19 предусмотрены транспортировочные желоба 21, которые отделены друг от друга перегородками 22. В области над перегородками 22 нет прядильного отверстия фильеры. Прядильный кулич проходит через транспортировочные желоба 21 и разделяется на части.

Если применяют прямоугольную фильеру, которая проходит в горизонтальном направлении поперек относительно направления транспортировки F кулича из бесконечного формуемого тела, то над перегородками 22 можно не предусматривать экструзионных отверстий фильеры в направлении выдавливания и вытягивания.

В третьем варианте согласно фиг.1С транспортировочные желоба 21 имеют V-образную форму. И здесь также предусмотрено, что над разделительной областью 23 отсутствует экструзионное отверстие фильеры, так что бесконечное формуемое тело 5 всегда укладывается в транспортировочный желоб 21.

Экструзионные отверстия фильеры могут быть расположены как поперек относительно направления транспортировки, так и в направлении транспортировки кулича из бесконечного формуемого тела.

Из-за колебательного движения транспортировочной площадки 11с в направлении транспортировки F каждое бесконечное формуемое тело 5, поступающее из устройства для подачи, укладывается на транспортировочную площадку 11с в геометрически определенном положении, например в форме волнообразного слоя.

Благодаря такой складчатой или волнообразной укладке бесконечного формуемого тела 5 можно значительно снизить скорость перемещения транспортера 11 относительно скорости экструзии бесконечного формуемого тела. В примере выполнения фиг.1 скорость обработки в 50-150 раз выше скорости перемещения транспортера 11.

На конце транспортера 11 бесконечное формуемое тело, уложенное волнами в виде прядильного кулича 20, разглаживают с помощью съемного устройства 24, снимают и снова придают ускорение до скорости экструзии.

В дополнение к съемному устройству можно предусмотреть резальную машину 25. С помощью резальной машины 25 бесконечные формуемые тела 5 режут на штапели, после чего высушивают при температуре примерно 105°С.

Волокна, полученные в примере выполнения согласно фиг.1, имеют толщину примерно 1,5 децитекс, а длина штапеля составляет приблизительно 40 мм.

После сушки влажность волокна составляет примерно 10%. Можно реализовать и другие возможности обработки бесконечного формуемого тела, такие как получение усиленной извитости волокон, а также сушка комплексной нити.

Дополнительный процесс отбеливания перед сушкой в примере выполнения согласно фиг.1 не проводится.

В области транспортировочной площадки 11с можно предусмотреть устройства для прессования (не представлены), которые прессуют кулич из бесконечного формуемого тела или обезвоживают его.

Текстильные свойства бесконечных формуемых тел согласно примеру выполнения фиг.1, определенные обычными стандартными способами, были следующие

Разрывная нагрузка в сухом виде составляет около 40 сН/текс, удлинение при разрыве в сухом виде составляет примерно 13%, разрывная нагрузка в петле составляет более чем 17 сН/текс, а показатель фибриллизация равен 2.

Следовательно, текстильные свойства в отличие от уровня техники значительно лучше.

От орошения раствором осадительной ванны с помощью увлажняющего устройства 8 в рамках предложенного изобретения можно также отказаться без большого отрицательного влияния на текстильные свойства.

На фиг.2 представлен второй пример выполнения изобретения.

Далее - в целях упрощения - речь пойдет лишь об отличиях от первого примера выполнения фиг.1.

Вместо нагретого суженного участка канала прядильного отверстия во втором примере выполнения фиг.2 применяют фильеру круглой формы 30 с колпачком. Число отверстий фильеры составляет около 8500, причем отдельный суженный участок канала прядильного отверстия имеет диаметр 100 мкм. Наружный диаметр фильеры круглой формы равен примерно 80 мм.

Каждое бесконечное формуемое тело или формуемая нить 5 попадает из фильеры круглой формы 30 сначала в воздушный зазор 6, а затем прямо в воронку прядильной машины 31.

Воронка прядильной машины 31 расположена в осадительной ванне, причем подвод к осадительной ванне выполнен таким образом, что часть ее жидкости всегда переливается через край воронки.

Выходящие из воронки прядильной машины 31 пучки бесконечного формуемого тела укладывают без дальнейшего вытягивания на транспортер 11 так же, как и в примере выполнения 1.

Таким образом в смысле функции транспортера нет никакой разницы между отдельной формуемой нитью и пучком формуемых нитей. И формуемая нить, и пучок из формуемых нитей являются в смысле изобретения бесконечным формуемым телом.

Фильеры круглой формы 30 вместе с воронками прядильной машины 31 могут быть расположены как в направлении перемещения транспортера, так и поперек этому, направлению. В частности, фильеры круглой формы и воронки прядильной машины 30, 31 могут располагаться в виде растра.

Скорость формования в примере выполнения согласно фиг.2 составляет 30 м/мин при титре примерно 3,8 децитекс.

Также и при применении фильер круглой формы улучшаются текстильные свойства волокон по сравнению с уровнем техники. Так, разрывная нагрузка в сухом виде составляет более чем 29 сН/текс, а удлинение при разрыве в сухом виде составляет примерно 15%. Разрывная нагрузка в петле составляет около 8,5 сН/текс, а показатель фибриллизации равен 1.

В обоих примерах выполнения изобретения благодаря скорости транспортировки, сниженной по сравнению со скоростью экструзии и скоростью снятия, достигается перемещение без натяжения бесконечного формуемого тела в виде отдельного бесконечного формуемого тела или в виде пучка бесконечных формуемых тел в куличе.

Бесконечные формуемые тела, полученные с помощью заявленного устройства, можно использовать для изготовления упаковочного и волокнистого материала, в качестве дополнительных компонентов для получения пряжи или для получения нетканых материалов и тканей.

При дальнейшей обработке бесконечных формуемых тел, полученных заявленным способом и с помощью заявленного устройства, можно было бы добавлять такие компоненты, как хлопок, лиоцелл, вискозная комплексная нить, карбацелл, полиэфир, полиамид, ацетат целлюлозы, акрилат, полипропилен или их смеси в количество до 30 вес.%.

Реферат

Изобретение относится к способу получения экструдированных целлюлозных бесконечных формуемых тел из прядильного раствора, состоящего из целлюлозы, воды и третичного аминоксида. Для того, чтобы улучшить по сравнению с уровнем техники текстильные свойства экструдированных бесконечных формуемых тел, согласно изобретению предусмотрено, что между экструзионным отверстием фильеры и съемным устройством бесконечное формуемое тело перемещают на транспортере по существу без натяжения. Скорость перемещения промежуточного транспортера при этом предпочтительно ниже скорости экструзии и скорости съемного устройства. Благодаря этим мерам можно значительно улучшить такие текстильные свойства, как прочность в петле и склонность к фибриллизации. 2 с. и 32 з.п. ф-лы, 2 ил.

Формула

Документы, цитированные в отчёте о поиске

Способ изготовления целлюлозного волокна и устройство для его осуществления

Комментарии