Формовочное устройство для получения тонких нитей путем расщепления - RU2396378C2

Код документа: RU2396378C2

Чертежи

Описание

Изобретение относится к формовочному устройству для получения тонких нитей путем расщепления, выполненному в соответствии с ограничительной частью пункта 1 формулы изобретения.

Тонкие нити толщиной менее 1 микрометра (мкм) могут быть получены путем расщепления потока нитеобразующей текучей среды в виде расплава, раствора или в целом жидкостей, которые впоследствии отверждают, как описано в патентных публикациях DE 19929709 и DE 10065859. Этот механизм формования нити в корне отличается от всех известных на сегодняшний день способов формования, при которых формовочный материал для формования нитей вытягивают из формующих фильер при помощи наматывающих устройств, либо в случае «спанбонд-технологий» при помощи подхватывающих воздушных потоков, усилие которых передается нитям, а в особом варианте, при так называемых методах раздува расплава полимера, воздух, вытягивающий нить, выпускают непосредственно рядом с отверстиями формующих фильер нагретым примерно до температуры формовочного материала. Тем самым скорость нити достигает скорости намотки или ниже скорости воздушных или газовых потоков, вытягивающих ее. Это касается средней величины диаметров нити, однако в процессе выполнения метода раздува расплава обнаруживаются отдельные случайные отклонения, когда нити меньших диаметров могут получаться незапланированно, а не только под влиянием пропускной способности, максимально возможной скорости выхода и самой большой скорости воздуха, как это имеет место в упомянутом новом способе, называемом также технология «Nanoval». В соответствии с новым механизмом, который описан лишь недавно исходя из основных законов гидродинамики (см. статью L.Gerking, опубликованную в журнале «Chemical Fibers International» №54 за 2004 г., стр.261-262 и №56 за 2006 г., стр.57-59), используют следующий эффект: если на нить либо пленку, полученную из расплава или в целом текучей среды, воздействовать направленными извне срезающими напряжениями, то в результате внутри нее постепенно накапливается напряжение, если скорость наружного слоя струи текучей среды больше, чем скорость внутри струи, и даже в большей степени это относится к ускорению, которое можно получить после выхода из отверстия фильеры. Можно сказать, возникает обратный ход потока в трубах или каналах (закон Хагена-Пуазейля), в котором энергия напряжения расходуется на преодоление трения о стенки канала, в то время как в случае использования нового способа формования энергия передается к нити извне за счет действующих на нее срезающих напряжений. Указанная нить пытается противодействовать этому путем повышения давления в ее внутреннем пространстве. Если потоком окружающего нить газа охлаждается не только наружная оболочка нити, то в результате может произойти отверждение нити.

Однако в случае полимеров и полимерных растворов, имеющих в основном низкую теплопроводность, повышение вязкости происходит прежде всего только на наружной оболочке, а во внутреннем пространстве нити могут действовать гидродинамические эффекты. В результате этого с достаточной периодичностью и повторяемостью происходит разрыв, который можно сравнить с разрывом продольного шва трубы, при этом получают поразительно однородные по существу нити, а ввиду случайного характера расщепления - малую ширину распределения по диаметру нити. В производстве особо тонких нитей диаметром около 1 мкм и ниже число полученных таким образом отдельных нитей составляет до нескольких сотен нитей из одной струи жидкости.

В промышленных целях технологию «Nanoval» применяют к рядам фильер, при этом формовочные отверстия расположены над проходом. Газ, как правило, это воздух, не требующий специальной обработки после его выпуска из вентиляторов или компрессоров (потребление электроэнергии существенно ниже по сравнению с методами раздува расплава), протекает с постоянным ускорением по обеим сторонам ряда, составленного из фильер, по направлению к самому узкому поперечному сечению прохода, которое затем снова и, как правило, резко расширяется, при этом по существу имеет конфигурацию сопла Лаваля. Кроме того, отмечено, что отдельные круглые сопла окружены кольцевым зазором, который постепенно уменьшается по направлению к самому узкому поперечному сечению.

Доказано, что поперечные силы, действующие на нить со всех сторон осесимметричного газового потока, приводят к тому, что расщеплением получают по существу непрерывные нити меньшего среднего диаметра, что может быть характерно для более однородного воздействия на нить, независимо от того, нагревают ли дополнительно воздух или нет. Кроме того, охлаждение, которое в совокупности приводит к взрывному эффекту с гидродинамическими усилиями, распределяется вокруг нити более равномерно, чем это бывает в случае исключительно бокового воздействия в рядах, составленных из сопел Лаваля в линейной конфигурации, а потребление воздуха уменьшается. В случае линейного расположения сопел хуже используется часть воздуха, находящегося в промежуточных пространствах от нити к нити.

Следующим влияющим фактором в производстве тонких и сверхтонких нитей, которые можно получать другими способами, например только способами электроформования, но при очень низких пропускных способностях, высоких требованиях к производственным площадям и высоких затратах на обеспечение безопасности, обусловленных необходимостью использования высокого напряжения, является пропускная способность при проходе через отверстие фильеры независимо от того, являются ли отверстия для подачи формовочного материала круглыми или щелевыми. Скорость газа в самом узком поперечном сечении сопла Лаваля может достигать скорости звука, далее на расширенном участке даже достигает скорости ультразвука, который затем в случае наличия в данном потоке большого количества нитей, как правило, быстро переходит в инфразвук посредством скачков уплотнения. Тем не менее, для данной подвижной поверхности материала нити, все еще способной к деформации, силами тангенциальных напряжений может быть выполнено только изменение относительной формы. Следовательно, при производстве очень тонких нитей толщиной примерно 1 мкм и ниже существенно уменьшается пропускная способность. Это приводит к тому, что в производстве нетканых материалов по технологии «Nanoval» для сверхтонких нитей при заданной общей пропускной способности используют большее количество формовочных фильер, установленных по ширине. Соответственно это относится к производству волокна.

Основная цель изобретения заключается в создании устройства для производства тонких нитей, которое имеет компактные размеры, несложное конструктивное исполнение и предполагает возможность быстрого запуска формования.

Согласно изобретению эта цель достигается в соответствии с отличительными признаками п.1 формулы изобретения в совокупности с признаками, изложенными в ограничительной части этого пункта.

На основании признаков, представленных в зависимых пунктах формулы изобретения, возможно развитие и усовершенствование этого устройства.

Благодаря тому что устройство для получения тонких нитей имеет по меньшей мере одну фильерную часть, которая оборудована формовочными фильерами, и по меньшей мере одну часть с газовыми соплами, выполненную частично в виде пластины и имеющую по меньшей мере одну камеру подачи газа, и при этом указанная по меньшей мере одна часть с газовыми соплами имеет воронкообразные углубления, служащие в качестве ускоряющих сопел, в которые фильеры входят таким образом, что в результате образуются комбинации, состоящие из формовочных фильер и ускоряющих сопел, в частности сопел Лаваля с осесимметричными каналами для прохода газа, устройство может быть выполнено компактным при большом количестве близко расположенных комбинаций, а часть с газовыми соплами и фильерная часть выполнены с возможностью смещения друг относительно друга таким образом, что каналы для прохода газа, которые образованы между частью с газовыми соплами и формовочными фильерами фильерной части, могут иметь разные проходные сечения, в результате чего высоту формовочных отверстий можно регулировать до самого узкого поперечного сечения ускоряющих сопел, в частности сопел Лаваля. В результате облегчается запуск формования, а для последовательно расположенных сопел, которые прилегают друг к другу, впервые стало возможным выдвигать часть газового сопла относительно фильерной части по направлению к последней, для того чтобы не нарушить выход нити. При этом в результате возможности смещения облегчается текущее обслуживание и очистка формовочных фильер.

Чрезвычайно простая конструкция получается в том случае, если газовая камера выполнена между нижней стороной фильерной части, из которой выступают фильеры или формовочные сопла, и верхней стороной участка части с газовыми соплами, выполненного в виде пластины, при этом газ, обычно воздух, подается в ускоряющие сопла через указанную газовую камеру.

Особое преимущество заключается в создании саморегулирующегося уплотнения между фильерной частью и частью с газовыми соплами, которое сжимается при введении газа в процессе формования за счет возникающего при этом давления.

Несмотря на более многочисленные сложности, в частности при подаче «холодного» воздуха, в преимущественном варианте выполнения часть с газовыми соплами имеет конфигурацию в виде полого тела, состоящего из углублений и образованной между ними полости, которая представляет собой газовую камеру, при этом полое тело имеет отверстия, которые обращены к фильерной части и расположены предпочтительно осесимметрично вокруг углублений и через которые воздух или газ проходит по направлению к ускоряющим соплам.

Несколько фильерных частей и частей с газовыми соплами могут быть расположены рядом, при этом имеется возможность формовать разные формовочные материалы.

Под участком части с газовыми соплами, выполненным в виде пластины, преимущественно может быть расположена дополнительная пластина с отверстиями, образующая распределительную камеру для еще одной текучей среды. Указанная текучая среда может представлять собой воду, предназначенную для коагуляции жидких волокнистых материалов, охлаждающее средство, служащее для замораживания молекулярной ориентации, полученной в процессе расщепления, средство подогрева, например пар, для вторичного вытягивания или тому подобное.

Изобретение проиллюстрировано на чертежах и более подробно объяснено в приведенном ниже описании. На чертежах:

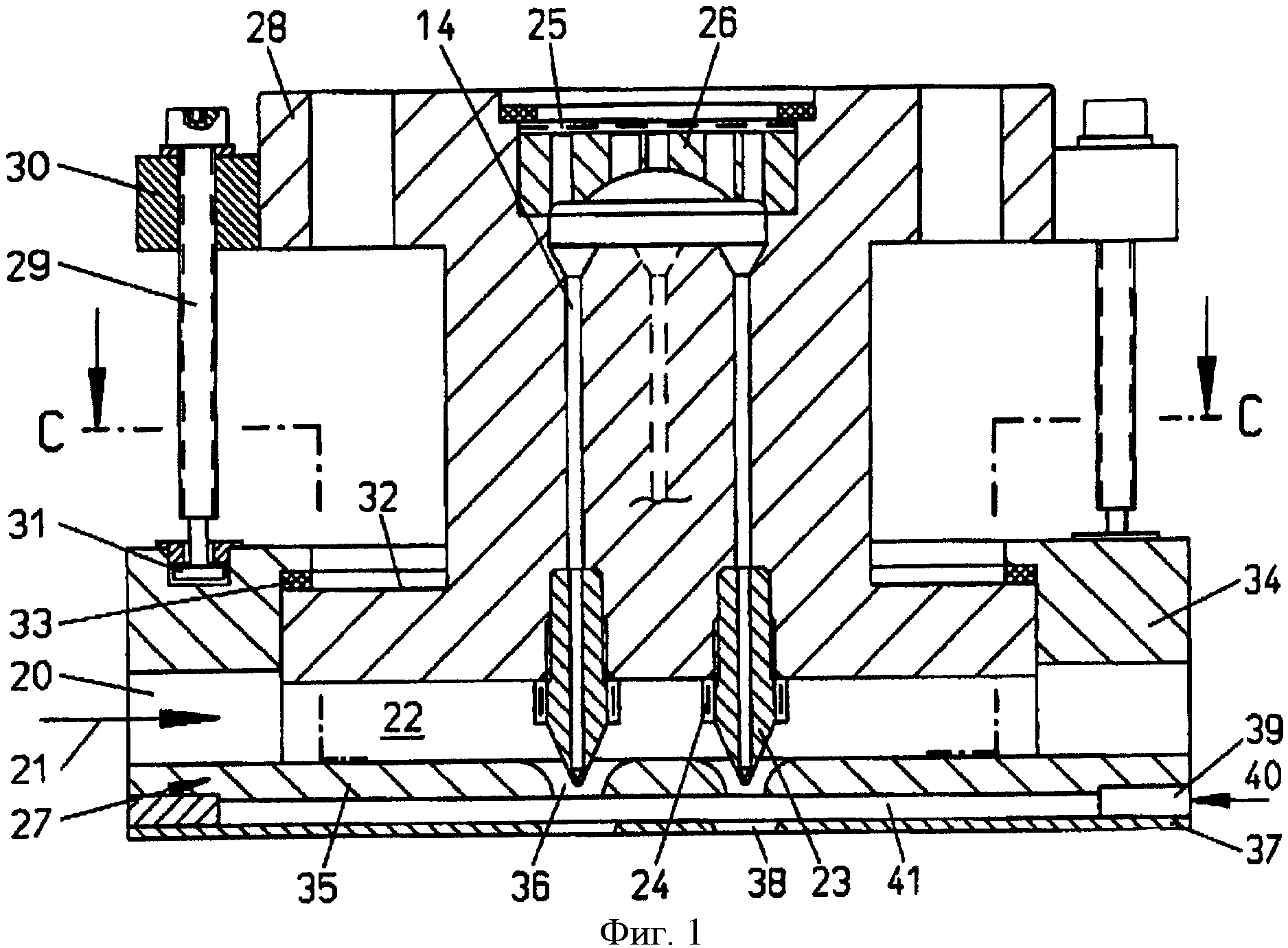

фиг.1 представляет собой продольный разрез формовочного устройства согласно первому варианту выполнения изобретения по линии D-D, показанной на фиг.2,

фиг.2 представляет собой разрез предложенного устройства по линии C-C, показанной на фиг.1,

фиг.3 представляет собой частичный разрез устройства второго варианта выполнения согласно изобретению по линии A-A, показанной на фиг.4, и

фиг.4 представляет собой разрез устройства по линии B-B, показанной на фиг.3.

Формовочное устройство, представленное на фиг.1 и фиг.2, имеет фильерную часть 28, в которой выполнены каналы 14 для подачи расплава, при этом раствор или расплав, подаваемый в указанные каналы, проходит очистку посредством фильтра 25 и перфорированной пластины 26. Каналы для подачи расплава проходят в фильеры или формовочные сопла 23, причем на чертеже показаны только три ряда сопел 23. Формовочные сопла вполне можно выполнить последовательно в направлении рабочего хода, обозначенного стрелкой 50.

Нижний плоский участок фильерной части расположен в части 27 с газовыми соплами, которая имеет обрамление 34 в виде рамы и участок 35 в виде пластины, причем в последнем расположены три ряда соответственно смещенных сопел 36 Лаваля, которые соответствуют рядам сопел 23. Между верхним краем обрамления 34 и поверхностью 32 нижнего края фильерной части 28, которая расположена напротив указанного верхнего края, расположено уплотнение 33.

Фильерная часть 28 и часть 27 с газовыми соплами совмещены друг с другом таким образом, что кончики сопел 23 входят в сопла 36 Лаваля, при этом между нижней поверхностью фильерной части 28 и верхней поверхностью плоского участка 35 части с газовыми соплами образована газовая камера 22, сквозь которую проходят формовочные сопла 23 и которая присоединена к линиям 20 подачи газа или воздуха, выполненным в обрамлении.

В частности, если подают холодный газ, сопла 23 предпочтительно имеют нагревательное средство 24, преимущественно ленточный нагреватель, который относится к оснастке, используемой для литья под давлением при производстве пластмасс.

В данном варианте выполнения предложенного устройства средством для смещения части 28 и части 27 относительно друг друга служит регулируемый винт 29, установленный в разрезной гайке 30, надежно прикрепленной к фильерной части, причем винт соединен с частью 27 посредством анкера 31, установленного в раме 34 части 27, при этом анкер 31 может оказывать усилие сжатия или растягивающее усилие в зависимости от направления поворота винта 29, в результате чего происходит смещение части с газовыми соплами. Разумеется, могут применяться средства смещения иного типа.

Для запуска процесса формования поднимают часть 27, то есть согласно фиг.1 смещают кверху, в результате чего уплотнение 33 освобождается от давления. Если газ 21 после его подачи поступает через линию 20 подачи, прижимное усилие, оказываемое на уплотнение 33, увеличивается за счет давления в газовой камере 22, не говоря о смещении части 27 книзу. Поэтому при поступлении расплава или раствора и освобождении поперечного сечения сопла Лаваля по направлению к формовочным соплам возникает специфическое саморегулирование уплотнения.

Для того чтобы выполнить очистку формовочных сопел 23, перекрывают подачу газа 21, часть 27 поднимают до тех пор, пока участок 35 не упрется стенками сопел 36 в сопла 23. Тем самым воздух, находящийся в зоне уплотнения 33 и поверхности 32, выдувается. Сопла 23 выступают из сопел Лаваля, и можно выполнить их очистку.

Устройство, представленное на фиг.3, имеет фильерную часть 1 с выпуклыми участками или выступами, предпочтительно конической формы, в которые входят фильеры 13 или которые образуют указанные фильеры. Например, фильерная часть может быть выполнена в виде пластины, в которую вставлены фильеры 13 (аналогично фиг.1). В фильерах имеются каналы 14 для подачи расплава или раствора, на конце которых находится отверстие 3.

Кроме того, имеется часть 2 с газовыми соплами, выполненная, например, в виде полого тела, которое образовано двумя пластинами, имеющими воронкообразные углубления.

Между пластинами образована полость 9, которая ограничена воронкообразными углублениями. Полость 9 служит в качестве газовой камеры, которая, в свою очередь, присоединена к источнику подачи газа. Вокруг каждого воронкообразного углубления находится кольцевое отверстие 4, причем отверстия 4, представленные на фиг.3 в разрезе, являются общими для смежных воронкообразных углублений, изображенных на фиг.4, то есть в этом варианте выполнения воронкообразные углубления расположены в непосредственной близости.

Конические выпуклые участки, которые образуют фильеры 13, входят в углубления части 2 таким образом, что создаются осесимметричные каналы 5 для прохода газа. В представленном варианте выполнения в промежуточное пространство, образованное между фильерами 13, которое показано на фиг.3 как выемка, соответствующим образом устанавливают еще одну деталь 11, обеспечивающую изоляцию, которая образует воздушный зазор 12 и проходит вплоть до отверстия 3 фильеры, так что вокруг пространства 9, между поверхностью детали 11 и поверхностью углубления, выполненного в части 2, образуется канал 5 для прохода газа. Таким образом, соответствующий канал 5 имеет такую конфигурацию, при которой он сужается в направлении соответствующего отверстия 3 фильеры, вокруг которого осесимметричным образом расположено соответствующее углубление. В соответствии с этим получается сопло Лаваля, поперечное сечение которого имеет скачкообразное уширение на границе между углублением и внешней поверхностью нижней пластины, показанной на фиг.3, тем не менее возможно плавное изменение поперечного сечения.

Как видно из фиг.3, фильерная часть 1 и часть 2 с газовыми соплами могут смещаться друг относительно друга в направлении, перпендикулярном им, что можно обеспечить при помощи скользящих реек (не показаны). Следовательно, высоту сопла Лаваля в самом узком месте 6 можно регулировать относительно отверстия 3 фильеры, в результате чего также имеется возможность облегчения запуска формования нити.

Наряду с этим указанные скользящие стержни могут принимать на себя усилие, образованное вследствие разных изменений в объеме фильерной части 1 и части 2 с газовыми соплами, поэтому положение обеих частей относительно друг друга сохраняется.

На фиг.4 представлены два ряда комбинаций, составленных из фильер 13 и сопел Лаваля, граничащих с самым узким поперечным сечением 6, при этом фильеры 13 одного ряда смещены относительно фильер другого ряда. Кроме того, для того чтобы подать нужное количество газа в сопла Лаваля, между соседними рядами можно выполнить специальные каналы для распределения газа, в частности, при большей ширине формовочной балки. Далее рассмотрен принцип действия устройства.

Как видно из фиг.3, расплав подается в часть 1 и выходит в отверстия 3 фильеры, в то время как газ, который далее именуется воздухом, вытекает из пространства 9 в части 2, выходя через кольцевое отверстие 4 по направлению к каналу 5, который осесимметричен относительно отверстия 3 фильеры, проходит между частью 1 и частью 2 по направлению к самому узкому поперечному сечению 6 и в ходе движения захватывает выходящую в отверстие 3 нить 7, ускоряя ее, то есть уменьшая ее диаметр и, в соответствии с эффектом технологии «Nanoval», заставляет ее уже в сопле Лаваля или сразу за ним разрываться, превращаясь в состоящий из нитей пучок 8, подобный кисточке.

Пока запуск процесса формования нити при линейном расположении сопел происходит только путем сближения двух половинок канала, которые образуют сопла Лаваля, невозможно расположить комбинации из сопел рядами. Однако часть 2 может быть смещена в направлении оси выхода нити. В результате при запуске процесса формования указанную часть можно полностью отодвинуть назад по направлению к детали 11 и для начала остановить или допустить в незначительной степени выброс воздуха, служащего для формования нити, через отверстия 4. Затем часть 2 опускают, начинается процесс формования нити, она вытягивается и лопается в соответствии с заданными параметрами, определяемыми из расчета скорости воздуха исходя из давления в пространстве 9 части 2 при выпуске формовочного материала из отверстий 3 при заданной температуре формования формовочного материала, необходимой для расщепления. Кроме того, непосредственно перед выходом из отверстий 3 указанный материал преимущественно нагревают средствами подогрева, обозначенными на чертеже номером 10 позиции, изображение и крепление которых не приводится, чтобы не усложнять чертеж. Для того чтобы протекание воздуха не вызвало охлаждения до температуры, которая гораздо ниже температуры формовочного материала, деталь 11 имеет такую конфигурацию, что с одной стороны, до тех пор пока указанная деталь не сомкнется с отверстием 3 фильеры, она образует внутреннюю стенку осесимметричного канала 5 для непрерывного ускорения воздуха, а помимо этого посредством воздушного зазора 12 указанная деталь теплоизолирует фильеру 13 от воздушного потока, протекающего по каналу 5. Тем не менее деталь 11 также может содержать средство подогрева фильер, а не фильерной части 1.

На фиг.3 изображены два основных положения подвижной части 2, причем пунктирными линиями показано положение в начале процесса формования.

На фиг.4 изображен горизонтальный разрез B-B (фиг.3), представляющий собой разрез многорядного инжекционного устройства с двумя рядами сопел и иллюстрирующий подачу воздуха извне к отдельным фильерам 13 с целью его поступления из пространства 9 через отверстия 4 в каналы 5, которые оканчиваются соответственно в самом узком поперечном сечении 6.

Если требуется большее количество воздуха, а именно в случае более широкого нетканого материала и, следовательно, большей ширины формовочной балки, основные распределительные каналы можно расположить между отверстиями фильер, а ряды, состоящие из отдельных фильер, слегка удалить друг от друга в направлении перемещения нетканого материала, поскольку предложенное фильерное устройство вместе с тем имеет преимущество, заключающееся в том, что формовочная балка состоит из нескольких последовательно расположенных формовочных балок, если смотреть в направлении перемещения нетканого материала. Каждый ряд имеет присущие ему иррегулярности, даже от отверстия к отверстию, как в случае представленных в данном документе фильеры и сопла Лаваля, выходящих за ширину нетканого материала. При более широком нетканом материале может иметь место статистическая компенсация равномерности отдельных рядов, поскольку менее плотные места предыдущих рядов в большей степени покрываются нитями последующих рядов.

Если помимо всего прочего для охлаждения или удержания тепла во время формования указанных растворов, а также для коагуляции нитей необходима газовая, воздушная либо жидкая среда, служащая для сопровождения растворов, то эту среду можно легко ввести и вывести между фильерами и соплами Лаваля как третий поток текучей среды. Это проиллюстрировано на фиг.1, где показана пластина 37, которая имеет отверстия 38, расположенные соответственно под фильерами 23 и отверстиями 36 в виде сопел Лаваля. По аналогии с подачей воздуха в пространство 22 третий поток текучей среды может быть введен в пространство 41, образованное между пластинами 35 и 37, через место, обозначенное номером 39 позиции, согласно стрелке 40. Оттуда он проходит через верхние края отверстий 38 к воздушному потоку, обтекающему нить. Это может применяться, например, при внедрении процесса коагуляции волокон Lyocell, полученных методом растворения из целлюлозы, что более подробно описано в патентной публикации DE 10065859. Размер отверстий 38 и их положение относительно фильер 23 можно легко согласовать с основным потоком нити с окружающим нить газом. При этом все три текучие среды протекают книзу (на чертежах).

Помимо этого устройство по существу можно применять для формования разными фильерами разных формовочных материалов, и для этого нужно соответствующим образом выполнить распределение формовочного расплава или раствора, а именно чередуя их в поперечном направлении относительно направления перемещения или помимо этого с изменениями в рядах. В результате можно создавать комплексные нетканые материалы с целью получения специфических эффектов, например, формуя грунтовые нити в нитях матрицы, используя, к примеру, полипропилен в качестве грунтовых нитей, а полиэфир - в качестве матрицы, что обеспечивает прочность; либо при помощи участка, нити которого имеют более сильную усадку, получать более высокие объемы и мягкость в результате стягивания всего нитевого сплетения после осаждения нетканого материала; а также обеспечивать другие свойства нетканых материалов, используя два или более различных компонента. Помимо этого можно легко получать бикомпонентные или многокомпонентные нити путем подачи в фильерную часть и в каналы 14 двух или более формовочных материалов. При разных количествах подаваемого материала, регулируемых разным размером открытия поперечных сечений отверстий фильеры или путем регулирования подачи расплава в отверстия фильеры, можно создавать разные виды нетканых материалов из смешанных волокон.

Кроме того, преимущество данного устройства состоит в том, что его формовочные части 1 или 28, направляющие расплав, соединены фактически с возможностью взаимного смещения с более холодными частями 2 или 27 с газовыми соплами, но при фиксировании в поперечном направлении относительно них. После нагрева посредством не изображенного на чертеже нагревательного приспособления часть 1 будет расширяться в большей степени по сравнению с частью 2, в частности, если из части 2 подается не подогретый воздух, поэтому в формовочных каналах 3 и самом узком поперечном сечении 6 обнаруживаются соответственно расхождения по ширине и по длине; это же относится и к частям 28 и 27. Соединение можно выполнить при помощи скользящих реек, не изображенных на чертежах, которые предупреждают указанное расхождение в ответ на воздействия, при этом указанные скользящие стержни могут располагаться в плоскостях фильерной части 1 и части с газовыми соплами, между комбинациями фильера/сопло Лаваля. Впрочем, для предотвращения неодинакового расширения можно выполнить и специальный подогрев воздушного потока в проходе 5.

Направление перемещения части 1, которую сначала отодвигают относительно формовочного сквозного отверстия 3, а затем смещают в направлении перемещения нити 7 для получения формовочного эффекта, должно осуществляться при помощи направляющих или скользящих реек, которые относятся к устройству оснастки. Введение воздуха, тоже не проиллюстрированное на чертеже, выполняют извне вперед, назад или в сторону относительно формовочной балки, при этом между фильерной частью 1 и частью 2 должно находиться уплотнение, либо, поскольку нескольких миллиметров длины регулировочного перемещения между частями 1 и 2 достаточно, то воздух также можно подавать в полости 9, изображенные на фиг.4, посредством сильфонов, расположенных вокруг формовочной балки и наружной распределительной камеры.

Более того, теперь можно простым приемом разделить формовочную балку большей ширины на несколько фильерных зон, которые, в свою очередь, содержат ряд отдельных комбинаций фильера/сопло Лаваля, так что в случае закупорки формовочных отверстий или других поломок отдельные части этих комплектов (формовочных блоков) можно заменить. В таком случае по диагонали относительно направления перемещения нити расположены разделяющие промежутки, при этом отверстия фильер расположены в соответствии с промежутком предыдущего ряда, как показано на фиг.4.

На следующем примере объясним использование предложенного устройства при формовании нити методом расщепления по технологии «Nanoval» и параметры нити, полученные для этого образца. Расплав полипропилена распределяли в 19 фильер 13, расположенных в ряд, при этом диаметр каналов 14 для подачи расплава и диаметр отверстий фильер составлял 0,3 мм. Далее, для каждого из этих отверстий в направлении хода нити было расположено сопло Лаваля, самое узкое поперечное сечение которого составляло 3 мм в диаметре, причем после начала формования сопло Лаваля было направлено обратно к отверстию фильеры. Количество загружаемого полимера менялось в диапазонах, представленных в таблице 1, так же, как и давление воздуха и, следовательно, скорость протекания воздуха в зоне действующих на нить касательных напряжений, которые приводят к ее расщеплению. Непосредственно перед выходом из отверстия фильеры температуру расплава полипропилена, находящегося в фильерах 13, можно было повысить примерно на 20°C посредством электронагревательных элементов.

Для устройства, выполненного в соответствии с фиг.1, фиг.2, при одинаковых параметрах метода получают, по сути, одинаковые результаты.

Соответственно:

mo - расход полимера через формовочный канал,

Ts - температура расплава,

Δрk - давление воздуха до ускорения в сопле Лаваля,

TL - температура воздуха в том же месте,

d50 - средний диаметр нити на экране микроскопа, рассчитанный исходя из 20 разных измерений,

CV - коэффициент вариации диаметров полученных нитей (статистический разброс/d50×100%),

dmin - минимальный измеренный диаметр нити.

Очевидно, что тонкие нити диаметром примерно до 0,5 мкм=500 нанометров (нм) можно получать не обязательно только при повышенном давлении воздуха, то есть повышенной скорости воздуха, повышенной температуре воздуха и меньшей пропускной способности, и что такой результат также был получен и при более высокой пропускной способности, составляющей 3 г/мин, и большем диаметре отверстия; тем не менее, с этой целью температура расплава перед его выходом была увеличена от 335°C до 352°C, температура воздуха сначала еще оставалась прежней при более высокой пропускной способности, составляющей 3 г/мин, в диапазоне температур, обусловленных сжатием, а при увеличении до 180°C при других постоянных значениях возник не поддающийся измерению эффект в сторону меньших толщин нити. Значение d50, равное 1 мкм, получили только при повышении температуры воздуха до 220°C, при этом минимальные диаметры, измеренные под микроскопом, составляли 0,44 мкм. Однако измерение вышеуказанных диаметров нити под микроскопом с высокой точностью больше не требуется, поскольку это уже диапазон оптической длины волны. В любом случае существуют определенные зависимости, которые с точки зрения обычного формования сначала вызывают удивление. Тем не менее, если вспомнить, что в данном случае нити получают путем разрыва, то есть разделения на части, то при этом действуют иные, вышеописанные закономерности, отличные от тех, когда вытягивают чистую длину; в результате можно изменять отдельные параметры, такие как, например, температуру расплава относительно скорости газа при таком же влиянии на конечный средний диаметр нити и даже на разброс диаметра.

Несмотря на то, что предложенное устройство предназначено, главным образом, для получения тонких нитей, кроме этого с его помощью можно формовать более толстые нити, что доказывает его универсальность. В этой связи были получены нити из полиэфира и полилактида, параметры которых представлены в таблицах 2 и 3. Диаметр отверстий фильер составлял 1 мм.

Доказано, что при формовании полиэфирных нитей преимущественно вытягивать нити после их расщепления через инжекторный канал, который расположен на 1 м ниже, как описано в работе «Изменение волокнистых свойств полимера и формовочной нити», опубликованной в журнале «Chemical Fibers/Textile lndustry», №43/45 за 1993 год, стр.874/875, автор L.Gerking. Как описано в патентной публикации DE 1965054, колонка 4, строки 44-57, путем многократного промежуточного нагревания предел прочности нитей на разрыв можно было бы повысить по двум показателям, но, главным образом, можно значительно уменьшить их усадку.

В таблице 3 представлены параметры более толстых нитей, сформованных расщеплением полимерного полилактида, полученного из натурального сырья.

Значение, обозначенное цифрой (1) в таблице 3, возникает в результате того, что соотношения можно вычислять разными способами, а также как максимальное значение. При данном подборе параметров аэродинамические коэффициенты менялись путем изменения геометрических параметров сопла Лаваля, это же относится и к значению, обозначенному цифрой (2). В случае (1) совершенно отсутствовало расщепление нити расплава, в случае (2) оно происходило время от времени.

В предложенном устройстве можно применять нитеобразующие расплавы или растворы, но в большинстве случаев используют жидкости, если это относится, например, к нанесению тонких пленок, к примеру цветных, окрашенных, позолоченных. При этом устройство служит для распыления жидкостей в виде как можно более мелких капель при как можно более однородном распределении по покрываемой поверхности. Имеется возможность простой установки параметров в соответствии с заданными геометрическими возможностями устройства.

Кроме того, устройства (согласно фиг.1, 2 или фиг.3, 4) имеют преимущество, которое состоит в том, что в данном случае проще выполнить более равномерное распределение расплава или раствора в индивидуальные выпускные отверстия (формовочные сопла 23) в отличие от использования пленки, что имеет место при обычно последовательно расположенных соплах. Получаемый нетканый материал выпускается более однородными полосами и, в частности, не имеет линий разной плотности, также называемых «дорожками», которые расположены в направлении хода.

Реферат

Устройство содержит выступающие фильеры, которые расположены в фильерной части, и ускоряющие сопла, в частности сопла Лаваля. Фильеры имеют формовочные отверстия, из которых выходят формовочные материалы в виде моноволокон. Ускоряющие сопла соответствуют формовочным отверстиям. Поперечное сечение ускоряющих сопел за самым узким поперечным сечением расширяется. Устройство также содержит средство подачи газовых потоков, окружающих моноволокна и ускоряющихся посредством ускоряющих сопел. Ускоряющее сопло расположено в части с газовыми соплами, по меньшей мере частично выполненной в виде пластины, и выполнено в виде воронкообразного углубления, в которое выходит фильера с образованием каналов для прохода газа. Предложенное устройство также имеет средство относительного смещения части с газовыми соплами и фильерной части относительно друг друга с обеспечением возможности изменения проходного сечения каналов для прохода газа и/или возможности регулирования положения самого узкого поперечного сечения ускоряющих сопел относительно формовочных отверстий. Устройство имеет компактные размеры, несложное конструктивное выполнение и обеспечивает возможность быстрого запуска формования. 2 н. и 14 з.п. ф-лы, 4 ил., 3 табл.

Комментарии