Фильера для формования химических нитей и волокон из растворов - RU2215071C1

Код документа: RU2215071C1

Чертежи

Описание

Изобретение относится к области фильер для формования химических нитей и волокон из растворов, в частности к фильерам из материала на основе циркония.

Известна фильера из сплава платина-палладий (75-25) для формования химических нитей и волокон из растворов (ТУ 3-1744-88 Фильеры для формирования химических нитей и волокон из растворов).

Известная фильера отличается высокой коррозионной стойкостью в технологическом растворе очистки фильер и обеспечивает необходимое качество получаемых нитей и волокон.

Недостатками известной фильеры являются ее очень высокая стоимость, сравнительно небольшой срок эксплуатации и высокая обрывность нитей и волокон, полученных с помощью известной фильеры, при их перемотке.

Известна фильера из циркония для изготовления нитей искусственного шелка (Металлургия циркония. Пер. с англ. под ред. Г.А. Меерсона и Ю.В. Гагаринского М., ИЛ., 1959, с.25). Известная фильера отличается значительно более низкой стоимостью по сравнению с фильерой из сплава платина-палладий (75-25), обеспечивает необходимое качество получаемых нитей. Но при этом материал (цирконий) указанной фильеры обладает более низкой, чем платино-палладиевый сплав, коррозионной стойкостью в технологическом растворе очистки фильер, что снижает срок их эксплуатации.

Высокая вязкость циркония ведет к его налипанию на режущий инструмент в процессе изготовления фильеры. Особые затруднения вызывает изготовление калибрующего отверстия диаметром менее 0,1 мм, что способствует удорожанию процесса. В результате некачественного изготовления калибрующего отверстия повышается вероятность обрыва формируемых нитей и волокон при их перемотке, что снижает потребительские свойства товара и удлиняет процесс.

Наиболее близким техническим решением, выбранным авторами за прототип, является известная фильера из материала на основе циркония

для

формирования химических нитей и волокон из растворов, выполненная из сплава циркония при следующем содержании в нем элементов, мас. %: ниобий 0,05-1,1; кислород 0,001-0,1; примеси 0,01-0,35;

цирконий

- остальное (патент РФ 2174565, Д 01 Д 4/02, 2001г.)

Известная фильера отличается от предыдущей значительно более низкой стоимостью, обеспечивает необходимое качество получаемых

нитей, более

высокую коррозионную стойкость в технологическом растворе очистки фильер и более технологична в изготовлении. Однако и данной фильере, хотя и в меньшей мере, присущи недостатки фильеры

из циркония. В

результате недостаточно точного воспроизведения геометрии и чистоты обработки калибрующего отверстия, вызванных налипанием материала фильеры на режущий инструмент, все еще велик

процент текстильной

нити и волокон, не соответствующих требованиям ГОСТ 8871-84 по внешним дефектам и обрывности нитей (волокон) при их перемотке.

Заявляемое техническое решение направлено на увеличение срока эксплуатации фильеры, на повышение устойчивости процесса формования и качества получаемых нитей и волокон без ухудшения коррозионной стойкости фильер.

Указанная задача решается следующим образом.

В отличие от известной фильеры для формирования химических нитей и волокон из растворов, выполненной из сплава циркония, содержащего,

кроме того, ниобий, кислород и

примеси, по заявляемому техническому решению сплав циркония, из которого выполнена фильера, дополнительно содержит азот, кремний, железо и молибден при следующем

содержании в нем элементов, мас.%:

Ниобий - 0,05 - 1,1

Кислород - 0,001 - 0,2

Азот - 0,001 - 0,006

Кремний - 0,001 - 0,02

Железо - 0,001 - 0,05

Молибден - 0,001 - 0,005

Примеси - 0,005 - 0,26

Цирконий - Остальное

При анализе патентных и научно-технических источников не выявлено технических решений, обладающих всей

совокупностью существенных

признаков заявленной фильеры, что подтверждает новизну изобретения.

Сравнение заявляемого решения не только с прототипом, но и с другими техническими решениями в данной области техники показывает, что известно применение циркониевого сплава Э-110, содержащего 0,9-1,1 мас.% ниобия, до 0,1 мас.% кислорода и до 0,05 мас.% гафния в активной зоне ядерных реакторов РБМК ВВЭР. Применение циркониевых сплавов для изготовления фильер, кроме известного по прототипу, не выявлено.

Заявляемое техническое решение явным образом не следует из уровня техники, т.к. влияние азота, кремния, железа и молибдена в сочетании с другими элементами, входящими в состав циркониевых сплавов, на срок эксплуатации фильеры, на устойчивость процесса формирования нитей и волокон, на коррозионную стойкость фильеры в технологических растворах очистки фильер не известно и носит нелинейный характер. Кроме того, для выявления оптимального химического состава циркониевого сплава для изготовления фильер требуется проведение большого количества дорогостоящих экспериментов. Таким образом, заявляемая фильера соответствует критерию патентоспособности изобретения "изобретательский уровень".

Изготовление фильеры из циркониевого сплава, содержащего, мас.%: ниобий - 0,05-1,1; кислород - 0,001-0,2; азот - 0,001-0,006; кремний - 0,001-0,02; железо - 0,001-0,05; молибден - 0,001-0,005; примеси 0,005-0,26; цирконий - остальное приводит к значительному увеличению срока эксплуатации фильеры (времени работы фильеры до замены), повышению устойчивости процесса формирования нитей и волокон, повышению качества нитей и волокон (снижение количества внешних дефектов на нитях и уменьшение обрывности при их перемотке) без ухудшения коррозионной стойкости фильер в технологических растворах их очистки. Это связано с тем, что введение в циркониевый сплав дополнительных элементов в заявленных интервалах оказывает существенное влияние на структуру и качество обработки рабочей поверхности отверстий фильеры, что приводит к меньшему сродству (прилипаемости) прядильного раствора (вискозы) к стенкам формующего отверстия у заявляемой фильеры по сравнению с прототипом и аналогами. Это обусловлено благоприятным сочетанием электрохимических характеристик вискозы и заявляемой фильеры. Как результат этого - повышение устойчивости процесса формования. Экструзия вискозы через отверстие заявляемой фильеры обеспечивает получение более однородной, менее дефектной струи - филамента, а значит и более качественных нитей и волокон (с меньшим количеством внешних дефектов и меньшей обрываемостью при их перемотке).

Кроме того, меньшее сродство (прилипаемость) прядильного раствора (вискозы) к стенкам формирующего капилляра у заявляемой фильеры приводит к значительному увеличению срока ее эксплуатации (времени работы фильеры до замены) по сравнению с прототипом. Это позволяет получать качественные нити и волокна при меньшем количестве фильер, необходимом для процесса формования.

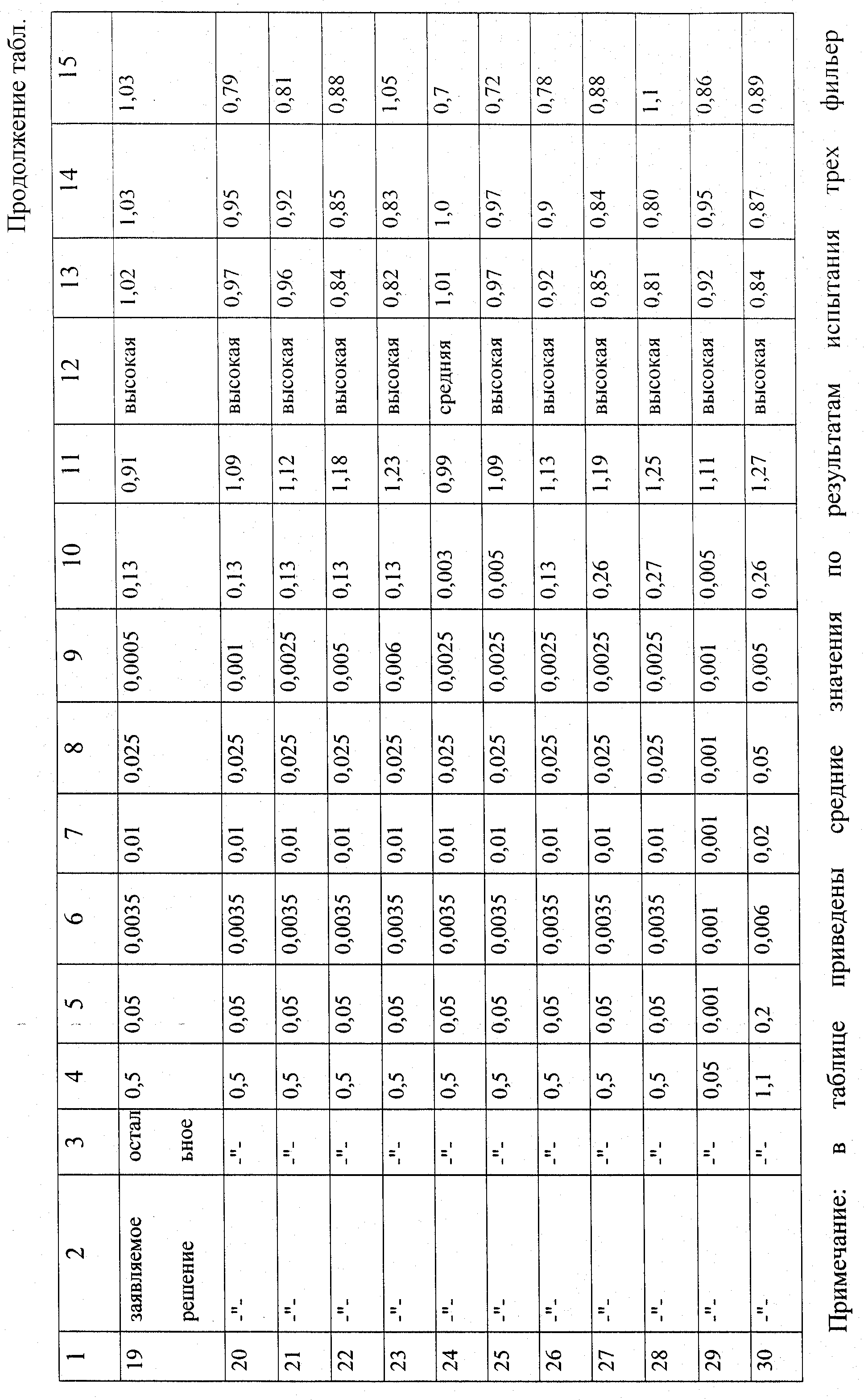

Заявленные интервалы содержания в циркониевом сплаве азота, кремния, железа, молибдена не приводят к ухудшению коррозионной стойкости заявляемой фильеры в технологическом растворе их очистки. Для проверки заявляемого технического решения были приведены сравнительные испытания образцов фильер из сплава платина-палладий (аналог), из циркония (аналог), из циркониевого сплава (прототип) и циркониевого сплава (заявляемое решение) в лабораторных условиях. Для испытаний были изготовлены три новые фильеры из стандартного сплава платина-палладий с диаметром колпачка 12,5 мм с 50-ю отверстиями диаметром 0,08 мм, а также по три экспериментальные фильеры аналогичного типа из циркония (аналог), из циркониевого сплава (прототип) и циркониевого сплава (заявляемое решение) с 52 отверстиями. Протяженность цилиндрической части отверстия сравниваемых фильер была одинаковой и составила 0,12 мм.

Испытания проводили на лабораторной прядильной установке по программе, моделирующей производственный процесс получения полиакрилонитрильной нити (ПАН) технического назначения. Эксперимент на каждой из фильер проводили многократно до выхода ее из строя, что позволило выполнить статистический анализ полученных результатов с оценкой вероятности различия выборок для четырех сравниваемых групп фильер. План эксперимента содержал большое количество контролируемых параметров, характеризующих как технологические процессы получения ПАН нити и очистки фильер в технологическом растворе, так и физико-механические и качественные показатели нити, срок эксплуатации фильер и т. д. Одновременно по стандартным методикам оценивали коррозионную стойкость образцов фильер в технологическом растворе их очистки. Эти результаты приведены в таблице.

Анализ данных, представленных в таблице, показывает, что заявляемое техническое решение отличается от прототипа и аналогов более продолжительным сроком эксплуатации фильеры (относительное время работы фильеры до замены 1,08-1,27 у заявляемого решения, 1 - у прототипа и 0,58 и 0,64 - у аналогов), более высокой устойчивостью процесса формования нитей и волокон (высокая у заявляемого решения и средняя - у прототипа и аналогов), более высоким качеством получаемых нитей и волокон (относительный показатель внешних дефектов 0, 82-0,97 у заявляемого решения, 1 - у прототипа и 1,15 и 1,2 - у аналогов; относительный показатель обрывности нити при перемотке 0,84-0,97 у заявляемого решения, 1 - у прототипа и 1,2 и 1,23 - у аналогов) без ухудшения коррозионной стойкости фильер в технологическом растворе их очистки (относительная скорость коррозии 0,72-0,9 у заявляемого решения, 0,9 - у прототипа и 1 и 1,24 - у аналогов).

Установлено, что образцы ПАН нитей, полученные с применением фильер из платино-палладиевого сплава (аналог), из циркония (аналог), из циркониевого сплава (прототип) и из циркониевого сплава (заявляемое решение) имеют одинаковые физико-механические характеристики: прочность на разрыв, удлинение и модуль.

Оптимальным составом

циркониевого сплава для

фильеры является следующий, мас.%:

Ниобий - 0,05 - 1,1

Кислород - 0,001 - 0,2

Азот - 0,001 - 0,006

Кремний - 0,001 - 0,02

Железо

- 0,001 - 0,05

Молибден - 0,001 - 0,005

Примеси - 0,005 - 0,26

Цирконий - Остальное

Уменьшение в циркониевом сплаве количества: азота менее 0,001 мас.% (опыт 4),

кремния менее 0,001 мас.%

(опыт 9), железа менее 0,001 мас.% (опыт 14), молибдена менее 0,001 мас.% (опыт 19) и примесей менее 0,05 мас.% (опыт 24) не приводит к существенному повышению срока

эксплуатации фильеры, устойчивости

процесса формования и качества нитей и волокон, при этом происходит значительное повышение стоимости сплава.

Увеличение в циркониевом сплаве количества: азота более 0,006 мас.% (опыт 8), кремния более 0,02 мас.% (опыт 13), железа более 0,05 мас.% (опыт 18), молибдена более 0,005 мас. % (опыт 23) и примесей более 0,026 мас.% (опыт 28) приводит к значительному снижению коррозионной стойкости циркониевого сплава в технологическом растворе очистки фильер.

Для проведения полномасштабных производственных испытаний по заявляемому решению на ОАО Мосточлегмаш г. Москва была изготовлена опытная партия фильер типа Ф41Цр 12,5 в количестве 500 штук из заготовок, изготовленных на ОАО ЧМЗ, и передана на испытание на ОАО "Клинволокно".

Реферат

Сущность изобретения: фильера для формования химических нитей и волокон из растворов выполнена из сплава циркония, содержащего цирконий, ниобий, кислород и примеси, а также содержит азот, кремний, железо и молибден при следующем содержании в нем элементов, мас.%.: ниобий 0,05-1,1; кислород 0,001-0,2; азот 0,001-0,006; кремний 0,001-0,02; железо 0,001-0, 05; молибден 0,001-0,005; примеси 0,005-0,26; цирконий остальное. Технический результат: увеличивается срок эксплуатации фильеры на 8-27%, повышается устойчивость процесса формования и качество получаемых нитей и волокон (количество внешних дефектов снижается на 3-18%, обрывность нити при перемотке снижается на 3-16%) без ухудшения коррозионной стойкости фильер. 1 табл.

Формула

Ниобий - 0,05-1,1

Кислород - 0,001-0,2

Азот - 0,001-0,006

Кремний - 0,001-0,02

Железо - 0,001-0,05

Молибден - 0,001-0,005

Примеси - 0,005-0,26

Цирконий - Остальное

Комментарии