Полимерные материалы - RU2631823C2

Код документа: RU2631823C2

Чертежи

Описание

Настоящее изобретение относится к полимерным материалам и, в частности, но не исключительно, к введению добавок, таких как красители, в полимерные материалы, например в сложные полиэфиры, например при получении полиэфирных волокон.

Известно введение добавок (например, красителей, стабилизаторов, матирующих средств, антистатиков, оптических отбеливателей, технологических добавок и т.п.) в волокна после их получения посредством окрашивания погружением в ванны с красителем или окрашивания в массе. Однако недостатком этих способов является то, что для обеспечения проникновения добавки в волокно необходимы большие объемы жидких композиций, содержащих добавки; процесс может быть длительным; и после процесса пропитывания красителем волокно необходимо просушивать.

Также известно использование концентратов, содержащих добавки, для введения добавок в полимерные материалы. Например, гранулы концентрата и гранулы полимера могут быть загружены в экструдер через его питательное отверстие, и два компонента подвергают совместной обработке посредством формования из расплава. Однако недостатком является то, что очистка экструдера является трудоемкой, так как необходимо очищать экструдер по всей его длине перед, например, изменениями цвета, кроме того, проблемами могут быть дозирование и обрабатываемость твердого гранулированного концентрата. Кроме того, может быть оказан неблагоприятный эффект на некоторые свойства материалов, например штапельных волокон, изготовленных с использованием концентратов.

Предпочтительным способом введения добавок может быть введение жидкости в расплав полимера. Это может быть обеспечено за счет использования композиции, содержащей среду-носитель или растворитель, в котором диспергируют добавку перед инжекцией в расплав. Однако в качестве недостатка было обнаружено, что использование композиции может привести к разложению носителя, падению давления в экструзионной головке, выделению дыма из экструзионной головки и/или к ухудшению свойств полимерного материала после введения добавки.

Задачей настоящего изобретения является решение вышеуказанных проблем.

Согласно первому аспекту настоящего изобретения, обеспечен способ введения добавки в полимерный материал, включающий:

A) выбор жидкой композиции, содержащей добавку (например, краситель) и носитель;

B) обеспечение контакта жидкой композиции с полимерным материалом;

C) формование из расплава полимерного материала.

Если не указано иное, необязательные заместители, описанные в данной работе, включают атомы галогенов и алкильные, ацильные, нитро-, циано-, алкокси-, гидрокси-, амино-, алкиламино-, сульфинильные, алкилсульфинильные, сульфонильные, алкилсульфонильные, сульфонатные, амидо-, алкиламидо-, алкоксикарбонильные, галокарбонильные и галоалкильные группы.

Если не указано иное, алкильные, алкенильные или алкинильные группы могут содержать до двадцати атомов углерода, предпочтительно до пятнадцати атомов углерода, более предпочтительно - до одиннадцати атомов углерода.

Носитель предпочтительно может обладать одним или более из следующих свойств:

Свойство №1: температура вспышки, предпочтительно измеренная в соответствии со стандартом ASTM D92 в открытом тигле способом Кливленда, выше 272°С, предпочтительно выше 280°С, более предпочтительно - выше 285°С, в частности выше 290°С. Температура вспышки может быть ниже 350°С, 340°С или 330°С.

Свойство №2: % сохранения массы, определенный посредством термогравиметрического анализа (ТГА), как описано в Примере 1, больше 80 масс. %, предпочтительно больше 85 масс. %, более предпочтительно - больше 90 масс. %.

Свойство №3: температура кипения при 760 мм рт. ст., измеренная в соответствии со стандартом ASTM D1078, в диапазоне от 650°С до 1150°С, предпочтительно в диапазоне от 700°С до 1000°С.

Свойство №4: температура потери текучести, измеренная в соответствии со стандартом ASTM D97, в диапазоне от -55°С до 0°С.

Свойство №5: вязкость, измеренная вискозиметром Брукфильда, шпиндель 2, 20 об/мин при 20°С, в диапазоне от 50 сП до 3500 сП, более предпочтительно - в диапазоне от 200 сП до 1800 сП.

Свойство №6: среднечисленная молекулярная масса, измеренная посредством гель-проникающей хроматографии (ГПХ) с калибровкой по полистироловому стандарту, в диапазоне от 600 г/моль до 1800 г/моль, предпочтительно в диапазоне от 600 г/моль до 1600 г/моль, более предпочтительно - в диапазоне от 750 г/моль до 1250 г/моль.

Свойство №7: молекулярная масса, рассчитанная на основании идеализированной молекулярной структуры, в диапазоне от 600 г/моль до 1800 г/моль, более предпочтительно - в диапазоне от 750 г/моль до 1250 г/моль.

Носитель может обладать по меньшей мере четырьмя из указанных свойств, предпочтительно по меньшей мере пятью, более предпочтительно по меньшей мере шестью, в частности всеми этими свойствами.

В предпочтительном варианте осуществления настоящего изобретения носитель имеет температуру вспышки, равную по меньшей мере 285°С, % сохранения массы более 85 масс. % и среднечисленную молекулярную массу (свойство №6) в диапазоне от 750 г/моль до 1250 г/моль.

Если жидкая композиция включает более одного носителя, то свойства 1-6 могут относиться к преобладающему носителю, но предпочтительно относятся ко всем носителям, введенным в композицию.

Композиция предпочтительно является пригодной для перекачивания насосом и устойчивой к осаждению твердых частиц, которые могут в ней присутствовать.

Носитель может быть жидкостью при нормальных условиях. Жидкая композиция предпочтительно является жидкостью при нормальных условиях. Носитель предпочтительно имеет температуру кипения (при атмосферном давлении, равном 760 мм рт. ст.) выше 300°С, предпочтительно выше 350°С, более предпочтительно выше 500°С. Температура кипения может быть ниже 1150°С или ниже 1000°С. Температура плавления носителя может быть ниже 0°С или ниже -10°С.

Предпочтительно носитель обладает хорошей совместимостью с полимерным материалом, так что, если полимер, содержащий 1 масс. % носителя, охлаждают до комнатной температуры, не наблюдается избыточной миграции носителя к поверхности полимера.

Носитель предпочтительно не выделяет дыма или обеспечивает минимальное дымовыделение в фильере во время прядения волокон при добавлении в концентрации, равной 1 масс. %, предпочтительно в концентрации, равной 1,5 масс. %.

Предпочтительная жидкая композиция предпочтительно содержит носитель, который не оказывает значительного влияния на прочность на разрыв синтетического волокна после его введения в расплав полимерного материала. Например, носитель может быть выбран таким, что отношение прочностей на разрыв, определенное как:

равно по меньшей мере 0,87, предпочтительно по меньшей мере 0,89, более предпочтительно по меньшей мере 0,91. Отношение прочностей может быть определено так, как описано в Примере 3 ниже. Оно может быть определено относительно полимерного материала, являющегося полиэтилентерефталатом (ПЭТ), например Equipolymers С93.

Носитель предпочтительно содержит функциональную группу -OCOR50, где R50 содержит цепь атомов углерода, содержащую по меньшей мере 5 атомов углерода, предпочтительно 8 атомов углерода. Цепь атомов углерода может содержать менее 24 атомов углерода или менее 20 атомов углерода. Радикал R50 может содержать по меньшей мере 5, предпочтительно по меньшей мере 8, групп -СН2-; он может содержать менее 24 групп -СН2-. R50 может не содержать двойных связей или содержать одну двойную связь между атомами углерода. R50предпочтительно содержит незамещенную С5-С24 алкильную группу, более предпочтительно - незамещенную С8-С24 алкильную группу.

R50 может содержать описанную выше цепь атомов углерода или может содержать другую функциональную группу в дополнение к цепи атомов углерода. Например, R50 может иметь формулу - R51R52, где R52 представляет собой описанную выше цепь атомов углерода, a R51 представляет собой соединительную группу, которая соединяет атом углерода карбонильной группы -OCOR50 с группой R52. R51 может представлять собой алкиленоксигруппу, например с формулой А, описанной ниже.

Общее число атомов углерода в R50 может быть равно по меньшей мере 5, предпочтительно по меньшей мере 8, более предпочтительно по меньшей мере 10. Общее число может быть меньше 30, например меньше 25.

Общее число атомов водорода в R50 может быть равно по меньшей мере 11, предпочтительно по меньшей мере 17, более предпочтительно по меньшей мере 21. Общее число может быть меньше 62 или меньше 52.

Число атомов кислорода в R50 может лежать в диапазоне от 0 до 10.

R50 предпочтительно не содержит других атомов, кроме атомов углерода, водорода и кислорода. В некоторых вариантах осуществления настоящего изобретения R50 содержит только атомы углерода и водорода.

Носитель может содержать по меньшей мере 3 сложноэфирные группы (то есть, -ОСО- группы). Он может содержать от 3 до 6 сложноэфирных групп. Каждая из этих сложноэфирных групп может содержать группу -OCOR50, описанную выше.

Сумма чисел атомов углерода во всех группах R50 групп -OCOR50- в носителе может быть равна по меньшей мере 15, предпочтительно по меньшей мере 24, более предпочтительно по меньшей мере 30. Сумма чисел -СН2- групп во всех группах R50 групп -OCOR50- может быть равна по меньшей мере 15, предпочтительно по меньшей мере 24, более предпочтительно по меньшей мере 30.

Сложноэфирные группы с формулой -OCOR50- могут быть разделены цепью, содержащей по меньшей мере 3 атома углерода. Эта цепь может быть насыщенной и/или алифатической или частью ароматической группы, например фенильной группы.

Носитель предпочтительно не содержит других атомов, кроме атомов углерода, водорода и кислорода. Он предпочтительно содержит атомы кислорода в составе карбоксильной группы (-СОО-), и он может содержать атомы кислорода в простой эфирной связи (-O-). Предпочтительно он не содержит атомов кислорода других типов (например, не содержит -ОН групп).

Носитель может быть выбран из следующих групп с (А) по (G).

Группа А

Сложные три- или тетраэфиры пентаэритритола, где сложный эфир получен или может быть получен в реакции пентаэритритола с карбоновой кислотой с длиной углеродной цепи от C12 до С22, предпочтительно от C14 до С20. Предпочтительной карбоновой кислотой является C18 олеиновая кислота, тогда как С18 изостеариновая кислота является особо предпочтительной.

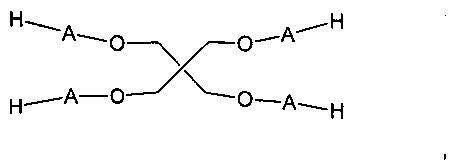

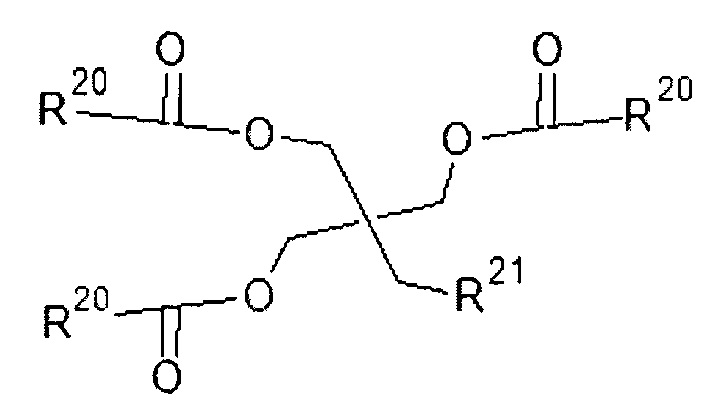

Носитель может иметь общую формулу:

где каждый радикал R20 независимо друг от друга является С11-С21 необязательно замещенной, предпочтительно незамещенной, линейной или разветвленной, насыщенной или ненасыщенной алкильной группой, a R21 содержит группу R20COO- или гидроксильную группу. R21 предпочтительно содержит группу R20CO-. Предпочтительно все радикалы R20 являются одинаковыми группами. Радикал R20 может содержать только атомы углерода и водорода. Он может содержать группу -СН=СН-, например не более одной такой группы. R20 может иметь длину углеродной цепи от C13 до С19, предпочтительно длину углеродной цепи, равную C17. Радикал R20 предпочтительно является алифатической незамещенной углеводородной группой, которая необязательно содержит -СН=СН- группу. R20COO- может содержать остаток олеиновой кислоты или, предпочтительно, остаток изостеариновой кислоты.

Группа В

Сложные три- или тетраэфиры алкоксилированного пентаэритритола, причем сложные эфиры получены или могут быть получены в реакции алкоксилированного пентаэритритола с карбоновой кислотой с длиной углеродной цепи от С12 до С22, предпочтительно от С14 до С20. Алкоксилированный пентаэритритол может иметь следующую структуру:

где А является -[-O-СН2-СН2-]x-[-O-CH2-CH(CH3)]y-[O-CH2-CH2-CH2-CH2-]z-, причем x, y и z могут независимо друг от друга лежать в диапазоне от 0 до 10, так что сумма x+y+z>0 и меньше или равна 10, а их сумма во всех алкоксилатных группах в структуре лежит в диапазоне от 4 до 40. Предполагается, что группа А связана с атомом -О- через группу -СН2-.

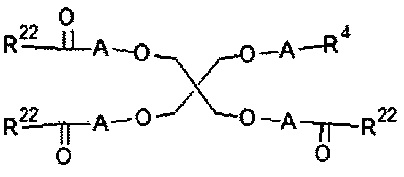

Носитель может иметь общую формулу:

где группа А является такой, как описано выше, а каждый радикал R22 является необязательно замещенной, предпочтительно незамещенной, линейной или разветвленной, насыщенной или ненасыщенной С11-С21 алкильной группой, a R4 содержит группу R22CO- или атом водорода. Предпочтительно все радикалы R22 являются одинаковыми группами. Радикал R22 может содержать только атомы углерода и водорода. Радикал R22 может содержать группу -СН=СН-, например не более одной такой группы. Радикал R22 может иметь длину углеродной цепи от С13 до С19. Радикал R22 предпочтительно является алифатической незамещенной углеводородной группой, которая необязательно содержит -СН=СН- группу.

Группа С

Сложные пента- и гексаэфиры дипентаэритритола, причем сложные эфиры получены в реакции дипентаэритритола с карбоновой кислотой с длиной углеродной цепи от С5 до С18, предпочтительно от С8 до С10.

Носитель может иметь общую формулу

где все радикалы R23 независимо друг от друга являются необязательно замещенной, предпочтительно незамещенной, линейной или разветвленной, насыщенной или ненасыщенной С11-С21 алкильной группой, a R24 содержит группу R23COO- или гидроксильную группу. Предпочтительно все радикалы R23 являются одинаковыми группами. Радикал R23 может содержать только атомы углерода и водорода. Он может содержать группу -СН=СН-, например не более одной такой группы. Радикал R23 может иметь длину углеродной цепи от С7 до С17, предпочтительно длину углеродной цепи от С7 до С9. R23 предпочтительно является алифатической незамещенной углеводородной группой, которая необязательно содержит группу -СН=СН-.

Группа D

Сложные пента- или гексаэфиры алкоксилированного дипентаэритритола, причем сложные эфиры получены или могут быть получены в реакции алкоксилированного дипентаэритритола с карбоновой кислотой с длиной углеродной цепи от С5 до C16, предпочтительно от С8 до С14. Алкоксилированный пентаэритритол может иметь следующую структуру:

где А является -[-O-СН2-СН2-]x-[-O-СН2-СН(СН3)]y-[O-СН2-СН2-СН2-СН2-]z-, причем x, y и z независимо друг от друга могут лежать в диапазоне от 0 до 6, причем сумма x+y+z больше 0 и меньше или равна 6, а сумма всех алкоксилатных групп в структуре лежит в диапазоне от 6 до 36. Предполагается, что группа А связана с атомом -О- через группу -СН2-.

Носитель может иметь общую формулу

где группа А является такой, как описано выше, а каждый радикал R25 представляет собой необязательно замещенную, предпочтительно незамещенную, линейную или разветвленную, насыщенную или ненасыщенную С14-С15 алкильную группу, a R4 содержит группу R25CO- или атом водорода. Предпочтительно все радикалы R25 являются одинаковыми группами. Радикал R25 может содержать только атомы углерода и водорода. Он может содержать -СН=СН- группу, например не более одной такой группы. R25 может иметь длину углеродной цепи от С7 до С13 атомов углерода.

Группа Е

Сложные триэфиры триметилолпропана, в которых сложный эфир получен или может быть получен в реакции триметилолпропана с карбоновой кислотой с длиной углеродной цепи от С8 до С22, предпочтительно от С10 до С20, более предпочтительно - от C12 до С18.

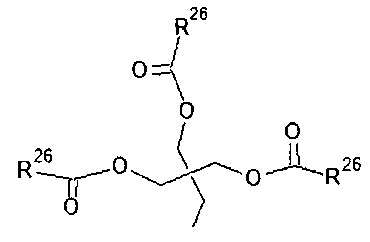

Носитель может иметь общую формулу:

Все радикалы R26 предпочтительно являются одинаковыми группами. Радикал R26 может содержать только атомы углерода и водорода. Он может содержать -СН=СН- группу, например не более одной такой группы. R25 может иметь длину углеродной цепи от С7 до С21 атомов углерода, предпочтительно длину углеродной цепи от С9 до С19, и более предпочтительно - длину углеродной цепи от С11 до С17.

Группа F

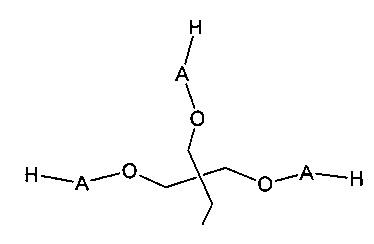

Сложные триэфиры алкоксилированного триметилолпропана, где сложный эфир получен или может быть получен в реакции алкоксилированного триметилолпропана с карбоновой кислотой с длиной углеродной цепи от С8 до С22, предпочтительно от С10 до С20, более предпочтительно от C12 до C18. Алкоксилированный триметилолпропан может иметь следующую структуру:

в которой А является -[-O-СН2-СН2-]x-[-O-CH2-CH(CH3)]y-[O-CH2-CH2-CH2-CH2-]z-, где x, y и z могут независимо друг от друга лежать в диапазоне от 0 до 15, причем сумма x+y+z больше 0 и меньше или равна 15, а сумма всех алкоксилатных групп в структуре лежит в диапазоне от 3 до 45. Предполагается, что группа А соединена с атомом -О- через группу -СН2-.

Носитель может иметь общую формулу:

где группа А является такой, как описано выше, а каждый радикал R28 представляет собой необязательно замещенную, предпочтительно незамещенную, линейную или разветвленную, насыщенную или ненасыщенную С7-С21 алкильную группу. Предпочтительно все радикалы R28 являются одинаковыми группами. Радикал R28 может содержать только атомы углерода и водорода. Он может содержать -СН=СН- группу, например не более одной такой группы. R28 может иметь длину углеродной цепи от С9 до С19 атомов углерода, более предпочтительно - от С11 до С17.

Группа G

Сложные эфиры трикарбоновой кислоты с общей формулой:

где R9, R10 и R11 независимо друг от друга являются атомом водорода, сложноэфирной группой или необязательно замещенной, предпочтительно незамещенной, алкильной группой. По меньшей мере один из радикалов R9, R10 и R11, предпочтительно все радикалы R9, R10 и R11 являются атомами водорода.

Предпочтительные носители, содержащие сложные эфиры, получены или могут быть получены в реакциях описанных трикарбоновых кислот с С8-С24 алифатическими спиртами, предпочтительно с С10-С18 алифатическими спиртами, наиболее предпочтительно с С13 алифатическими спиртами.

Предпочтительные трикарбоновые кислоты могут реагировать с полиалкоксилированными жирными спиртами. Алкоксилирующие группы предпочтительно присутствуют в каждом жирном спирте в количестве от 1 моля до 80 молей, более предпочтительно - от 1 моля до 70 молей, и наиболее предпочтительно - от 1 моля до 60 молей на жирный спирт.

Предпочтительные сложные эфиры алкоксилированных жирных спиртов, которые получены или могут быть получены из групп трикарбоновых кислот, содержат цепи полиалкоксилированных жирных спиртов:

Эти цепи образуют сложноэфирные связи с группами карбоновых кислот через группу -О- с левой стороны структуры (I).

R1 может быть ненасыщенной или насыщенной, незамещенной или замещенной, ароматической или алифатической жирной группой, содержащей от 1 до 20 (например, от 1 до 10) атомов углерода, x и y могут независимо друг от друга лежать в диапазоне от 0 до 10. Сумма всех x и y должна быть больше 0. Сумма всех x и y предпочтительно не превышает 70.

Жирные спирты, такие как молекулы (I), могут быть получены посредством полиалкоксилирования насыщенных или ненасыщенных, замещенных или незамещенных алифатических или ароматических жирных спиртов. Как хорошо известно специалистам в данной области техники, жирноспиртовые группы часто присутствуют в форме смеси, и поэтому носитель может содержать смесь соединений.

Соединения, полученные из трикарбоновых кислот, могут быть этерифицированы по двум или трем группам карбоновой кислоты (кислоты с формулой V) вышеописанным алифатическим или полиалкоксилированным жирным спиртом.

Сложные эфиры жирных алкоксилированных спиртов могут быть получены в реакции исходного спирта с оксидом этилена или пропилена в присутствии кислотного или основного катализатора.

Предпочтительные сложные эфиры трикарбоновых кислот могут иметь формулу:

в которой R9, R10 и R11 являются такими, как описано выше, a R30 является необязательно замещенной, предпочтительно незамещенной, линейной или разветвленной, насыщенной или ненасыщенной С8-С24 алкильной группой или является группой с формулой I, которая замещает атом водорода терминальной -ОН группы.

Все радикалы R30 предпочтительно являются одинаковыми группами. Радикал R30 может содержать только атомы углерода и водорода. Он может содержать -СН=СН- группу, например не более одной такой группы. R30 может иметь длину углеродной цепи от С10 до C18 атомов, более предпочтительно - С13 атомов углерода.

Обнаружено, что носители описанного типа, например относящиеся к группам с А по G, можно выгодно использовать для введения добавок в полимерные материалы до или - предпочтительно - во время формования из расплава без значимых неблагоприятных воздействий на свойства полимерных материалов.

Носитель предпочтительно выбран из групп А, С, Е и G.

Полимерный материал предпочтительно содержит синтетический термопластический полимер. Полимерный материал предпочтительно пригоден для преобразования в волокна. Полимерный материал может быть конденсационным полимером, например конденсационным полимером, который может деполимеризоваться в присутствии воды и/или носителя с соответствующими функциональными группами (которые могут включать, но не ограничиваются этим, гидроксильные и карбоксильные группы). Полимерный материал может быть выбран из сложных полиэфиров, полиамидов, полипропилена, поликапролактона, поликарбонатов, акрилов или арамидов.

Примерами полиамидов являются алифатические ПА6 и ПА6,6, полуароматические полифталамиды (например, ПА 6Т) и ароматические полиамиды, в которых по меньшей мере 85% амидных связей (-CO-NH-) соединены непосредственно с двумя ароматическими кольцами - например, пара-амиды.

Полимерный материал предпочтительно содержит сложный полиэфир, который может быть выбран из полиэтилентерефталата (PET), полибутилентерефталата (РВТ), политриметилентерефталата (РТТ), полиэтиленнафталата (PEN), поли(1,4-циклогексилендиметилен)терефталата (РСТ), полиэтилен-со-1,4-циклогексилендиметилентерефталата (PETG), сополи-1,4-циклогексилендиметилен/этилентерефталата (PCTG), поли-1,4-циклогексилендиметилентерефталата-со-изофталата (РСТА), полиэтилентерефталата-со-изофталата (РЕТА), полимолочной кислоты (PLA), полигликолевой кислоты (PGA) и их смесей или сополимеров. Полимерный материал предпочтительно содержит PET, предпочтительно по существу состоит из PET.

Характерный пригодный для прядения конденсационный полимер, такой как сложный полиэфир, например PET, может содержать до 250 или до 200 повторяющихся элементов (например, иметь молекулярную массу до 25000 или до 20000). Количество повторяющихся элементов может лежать в диапазоне от 50 до 200, допустимо в диапазоне от 75 до 200, предпочтительно в диапазоне от 75 до 125 повторяющихся элементов. Характерный пригодный для прядения полимер может содержать примерно 100 повторяющихся элементов. Конденсационный полимер может быть линейным и способным достигать высоких уровней ориентации и кристалличности, которые индуцируются во время процессов прядения и вытягивания.

Характерные пригодные для прядения сложные полиэфиры имеют характеристическую вязкость в диапазоне от 0,62 дл/г до 1 дл/г. Предпочтительные сложные полиэфиры имеют характеристическую вязкость в диапазоне от 0,5 дл/г до 1,2 дл/г при измерении с использованием стандартных способов (например, стандарта ASTM D4603-03).

Добавка может быть выбрана из красителей, стабилизаторов, матирующих веществ, антистатических средств, оптических отбеливателей, технологических добавок, светоотражающих добавок, добавок, препятствующих загрязнению, модификаторов трения, антиоксидантов и противовоспламеняющих добавок. Добавка предпочтительно содержит краситель. Краситель может быть красящим веществом или пигментом. Красящее вещество может быть особенно предпочтительным.

Жидкая композиция может содержать менее 80 масс. %, допустимо менее 70 масс. %, предпочтительно менее 65 масс. %, более предпочтительно менее 60 масс. % добавки (например, красителя). В характерном случае композиция содержит от 5 масс. % до 80 масс. % добавки (например, красителя). Общее количество добавок (выбранных из красителей, стабилизаторов, матирующих веществ, антистатических средств, оптических отбеливателей, технологических добавок, светоотражающих добавок, добавок, препятствующих загрязнению, модификаторов трения, антиоксидантов и противовоспламеняющих добавок) в композиции может быть больше 1 масс. %, допустимо больше 2 масс. %, предпочтительно больше 5 масс. %; в характерном случае общее количество добавок лежит в диапазоне от 5 масс. % до 80 масс. %. В одном из вариантов осуществления настоящего изобретения общее количество добавок может лежать в диапазоне от 20 масс. % до 60 масс. %. Во избежание неопределенности следует отметить, что термин «масс. %» относится к масс. % добавки без носителя (или подобного компонента), с которым добавка может быть смешана перед введением в жидкую композицию.

Может потребоваться (и быть введено в композицию) более одной добавки. Например, для согласования цвета с требованиями заказчика может потребоваться смесь красящих веществ и/или пигментов. Другие добавки, обычно добавляемые в волокно, могут включать светоотражающие добавки, антистатические или препятствующие загрязнению добавки, модификаторы трения, антиоксиданты, противовоспламеняющие добавки и т.п. Они могут быть добавлены по отдельности или в комплексе совместно с красящими веществами.

Способ может включать введение менее 10 масс. %, более целесообразно - менее 5 масс. %, предпочтительно менее 4 масс. % добавки, выбранной из добавок, описанных выше (предпочтительно красителя), в полимерный материал в составе жидкой композиции. По меньшей мере 1 масс. % добавки (предпочтительно - красителя) может быть введен в составе жидкой композиции. Общее количество добавок, выбранных из добавок, описанных выше, и введенных в полимерный материал в составе жидкой композиции, может быть меньше 10 масс. %, более предпочтительно - меньше 5 масс. %. Характерные количества добавок, введенных с использованием описанного способа, обычно лежат в диапазоне от 0,05 масс. % до 3 масс. %.

Жидкая композиция может включать по меньшей мере 20 масс. % носителя, например одного типа носителя. Композиция может включать 80 масс. % или менее носителя, например одного типа носителя.

Предпочтительно носитель обладает хорошей совместимостью с полимерным материалом. Совместимость носителя со сложным полиэфиром можно оценить посредством измерения уровня помутнения, которое образуется при формовании формованных изделий.

Предпочтительные носители обычно чрезмерно не мигрируют из полимерных формованных изделий при охлаждении до комнатной температуры.

Предпочтительные носители вызывают низкое или минимальное помутнение, например уровень помутнения менее 50%, при концентрациях до 5 масс. % в полимерном материале.

Способ может включать введение менее 10 масс. %, предпочтительно менее 6 масс. %, и более предпочтительно менее 4 масс. % носителя в полимерный материал в составе композиции. Введенное количество может быть меньше 3 масс. %.

Композиция может необязательно включать диспергирующий агент, который используют для увеличения срока годности при хранении и предотвращения оседания твердых частиц. Диспергирующий агент может содержать скелет, функцией которого является обеспечение совместимости с фазой носителя, и головную группу, которая закрепляет диспергирующий агент на поверхности добавки. Диспергирующий агент может быть выбран из единичной молекулы или полимерных молекул с определенными функциональными группами в скелете молекулы и с крепежными группами.

Жидкая композиция может содержать менее 30 масс. %, предпочтительно менее 20 масс. %, более предпочтительно менее 10 масс. %, в частности менее 5 масс. % диспергирующего агента. Диспергирующий агент может не требоваться, если добавкой является красящее вещество.

В способе по настоящему изобретению жидкую композицию предпочтительно дозируют в полимерный материал, когда полимерный материал находится в расплавленном состоянии. Полимерный материал может быть расплавлен в экструдере, и жидкая композиция может быть приведена в контакт с полимерным материалом в экструдере или ниже по течению относительно экструдера. Жидкую композицию предпочтительно инжектируют в полимерный материал под относительно высоким давлением (от 5 бар до 120 бар). Для ускорения смешивания жидкой композиции и полимерного материала могут быть предусмотрены перемешивающие устройства. Перемешивающие устройства могут быть обеспечены за счет использования статических или динамических смесителей. Динамические смесители предпочтительны в прикладных задачах, в которых жидкие композиции добавляют к фазе расплава полимера, то есть там, где небольшие количества жидкости с низкой вязкостью необходимо смешать с большими объемами жидкости с высокой вязкостью. Особо предпочтительны роторно-полостные смесители из-за высоко распределенных смешивающих сил, которые приложены по всей длине смесителя и обеспечивают регулируемое использование необходимого высокосдвигового процесса. Ниже по течению относительно точки контакта жидкой композиции и полимерного материала могут находиться прядильные устройства для прядения полимерного материала с получением определенных волокон. Такую же общую схему можно использовать для получения других изделий из термопластичных полимеров, например листов или пленок, при этом выход полимера будет происходить через соответствующие экструзионные головки.

Полимерный материал, контактирующий с жидкой композицией в способе по настоящему изобретению, может быть подан непосредственно из реактора, в котором полимерный материал получают в реакции полимеризации. Соответственно, используемый полимерный материал может не содержать шариков или гранул или других форм изолированного полимерного материала; он может представлять собой расплавленный полимерный материал из полимеризационного реактора, который подают в установку для обеспечения контакта полимерного материала с жидкой композицией, как описано выше.

Согласно второму аспекту настоящего изобретения, обеспечена жидкая композиция для добавления к полимерному материалу; эта жидкая композиция содержит добавку (например, краситель) и носитель, описанный согласно первому аспекту настоящего изобретения.

Композиция может иметь любые признаки композиции согласно первому аспекту.

Согласно третьему аспекту настоящего изобретения, предусмотрен продукт, содержащий полимерный материал с введенной добавкой (например, красителем), который обладает одним или более из следующих признаков:

(а) свободный носитель типа, описанного согласно первому аспекту,

(б) остаток, происходящий из носителя.

Свободный носитель (или его остаток) можно обнаружить с использованием соответствующего способа, например посредством экстракции из продукта с последующим измерением с использованием масс-спектрометрического или хроматографического способа.

Продукт согласно третьему аспекту предпочтительно является волокном, в частности полиэфирным волокном.

Согласно четвертому аспекту настоящего изобретения, предусмотрено изделие, содержащее продукт согласно третьему аспекту настоящего изобретения. Продукт согласно третьему аспекту может быть тканым и составлять по меньшей мере часть изделия. Изделием может быть предмет одежды.

Согласно пятому аспекту настоящего изобретения, предусмотрен способ получения волокна, который включает введение добавки в полимерный материал, как описано согласно первому аспекту настоящего изобретения, и прядение полимерного материала, содержащего добавку, с получением волокна, предпочтительно волокна, имеющего по существу непрерывную длину, например длину, превышающую 5 м или 10 м.

Способ может включать подачу полимерного материала в экструдер непосредственно из реактора, в котором получают полимерный материал.

Полимерный материал предпочтительно является полиэфиром, например полиэтилентерефталатом.

Согласно шестому аспекту, предусмотрена установка, содержащая:

(а) экструдер для экструзии полимерного материала;

(б) резервуар, содержащий жидкую композицию, описанную согласно первому аспекту настоящего изобретения;

(в) инжекционное устройство, функционально связанное с резервуаром, для инжекции жидкой композиции, полученной из резервуара, в полимерный материал в экструдере или ниже по течению относительно экструдера;

(г) перемешивающие устройства для смешивания жидкой композиции и полимерного материала.

Установка может дополнительно содержать полимеризационный реактор для получения полимерного материала в реакции полимеризации, предпочтительно из мономеров, причем этот реактор функционально соединен с экструдером для подачи полимерного материала из реактора в экструдер.

Установка может дополнительно содержать прядильные устройства, расположенные ниже по течению относительно экструдера, и инжекционные устройства для получения полимерного материала, вступившего в контакт с жидкой композицией, и прядения полимерного материала с получением волокна.

Настоящее изобретение можно сочетать с любыми признаками любого другого изобретения или варианта его осуществления, описанного в настоящей публикации, с необходимыми изменениями.

Далее будут описаны конкретные варианты осуществления настоящего изобретения на основании примера со ссылками на Фиг. 1, которая является схематическим изображением опытной линии для производства волокон.

Далее будут даны ссылки на следующие материалы:

Пентаэритритола этоксилат, производства компании Sigma-Aldrich, CAS No. 30599-15-6.

Триметилолпропана этоксилат, производства компании Sigma-Aldrich, Cas No. 50586-59-9.

Лауриновая кислота, производства компании Sigma-Aldrich, Cas No. 143-07-7.

Декановая кислота, производства компании Sigma-Aldrich, Cas No. 334-48-5.

N,N-дициклогексилкарбодиимид, производства компании Sigma-Aldrich, Cas No. 538-75-0.

4-диметиламинопиридин, производства компании Sigma-Aldrich, Cas No. 1122-58-3.

Дихлорметан, производства компании Sigma-Aldrich, Cas No. 75-09-2.

Магния сульфат, производства компании Sigma-Aldrich, Cas No. 7487-88-9.

PTIS - пентаэритритола тетраизостерат, продаваемый под названием CRODAMOL™ PTIS компанией Croda.

РТО - пентаэритритола тетраолеат, продаваемый под названием PS2057™ компанией Esterchem Ltd.

РТС - пентаэритритола тетракаприлат/капрат, продаваемый под названием Crodamol РТС [LQ].

PTL-EO - пентаэритритола тетралаурат этоксилат, синтезированный в лаборатории компании Colormatrix со степенью чистоты 90%.

TTIS - триметилолпропана триизостеарат, продаваемый под названием Crodamol TTIS [LQ] компанией Croda.

ТТС-ЕО - триметилолпропана трикапрат этоксилат, синтезированный в лаборатории компании Colormatrix со степенью чистоты 89%.

TDTM - три-н-тридецилтримеллитат, продаваемый под названием Pelemol™ TDTM компанией Phoenix Chemical Inc.

ТОТМ - триоктилтримеллитат, продаваемый под названием DiPlast ТМ8 компанией Polynt SA.

Жидкие носители, на которые даны ссылки в данной работе, могут быть коммерчески доступными и/или могут быть получены процессах, аналогичных или сходных с процессами из Примеров А и В, описанных ниже.

В Таблице 1 приведены свойства вышеуказанных жидких носителей.

В общих чертах, установка для использования в способе по настоящему изобретению может быть такой, как показано на Фиг. 1. Инжекционное устройство 4, например роторно-полостной смеситель, может быть использован для инжекции жидкости, содержащей носитель (или носители) и добавку (или добавки) в расплав PET в положении 2. Давление в экструзионной головке может быть оценено в положении 3. Смесь прядут с помощью прядильной головки 6.

Далее в Примере 1 описан термогравиметрический анализ (ТГА) носителей, который имеет отношение к тому, может ли носитель образовывать дым на выходе экструзионной головки во время работы, что является его недостатком. В Примерах 2 и 3 описано, как можно оценить характеристическую вязкость и прочность на разрыв образцов пряденых волокон. В Примерах с 4 по 12 описаны композиции и/или испытания ряда композиций с целью иллюстрации преимуществ предпочтительных носителей. В Примерах 13 и 14 описаны композиции, использованные для формования волокон.

ОПИСАНИЕ ПРИМЕРОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Пример 1

Определение сохранения массы посредством ТГА

С использованием прибора TGA Q500 производства компании ТА Instruments посредством ТГА определили сохранение массы характерных жидких носителей, поместив 10 мг выбранного носителя в кювету для ТГА-образцов и зарегистрировав уменьшение массы при нагревании от 40°С до 295°С со скоростью, равной 20°С/мин, и последующем выдерживании образца при 295°С в течение 30 минут. После этого цикла нагревания определили сохранение массы в %.

Пример 2

Определение характеристической вязкости

Характеристическую вязкость образцов ПЭТ-волокон определили согласно ASTM D4603 при 30°С (концентрация 0,5 масса/объем; растворитель 60/40 фенол/тетрахлорэтан).

Пример 3

Определение прочности волокон на разрыв

С использованием прибора Instron 3365 определили прочность образцов волокон на разрыв при 20°С и скорости растяжения, равной 250 мм/мин (согласно стандарту ASTM D885).

Сравнительный пример 4

Переработка в отсутствие носителя и испытания

Образец среднеориентированного (МО; от англ.: medium orientated) полиэтилентерефталатного (PET) волокна был получен посредством экструзии расплава образца PET (Equipolymers С93), который был высушен в течение 4 часов при 170°С, через экструдер диаметром 30 мм (отношение L/D равно 24/1), снабженный роторно-полостным смесителем (СТМ; от англ.: cavity transfer mixer) и фильерным комплектом с 72 отверстиями (диаметр отверстия 0,4 мм), при 285°С. Экструдированное волокно вытягивали из фильеры со скоростью, равной 2500 м/мин. В Таблице 2 приведены механические свойства волокна при растяжении, измеренные в соответствии с Примером 3, и характеристическая вязкость волокна, измеренная в соответствии с Примером 2.

Сравнительный пример 5

Переработка в присутствии сравнительного носителя и испытания

Способ экструзии волокон, описанный в Примере 4, использовали для получения образца МО РЕТ-волокна, содержавшего 1,5% РТС, который был полностью диспергирован в расплавленном полимере за счет инжекции в роторно-полостной смеситель (СТМ) (скорость смесителя 45 об/мин). Экструдированное волокно вытягивали из фильеры со скоростью, равной 2500 м/мин. Во время экструзии у головки экструдера были обнаружены дымы и неприятный запах. В Таблице 2 приведены механические свойства волокна при растяжении, измеренные в соответствии с Примером 3, и характеристическая вязкость волокна, измеренная в соответствии с Примером 2.

Примеры 6, 7 и 8

Переработка в присутствии носителей и испытания

Процесс согласно Примеру 5 повторяли для получения волокон с использованием 1,5% РТО, 1,5% PTIS и 1,5% TDTM, соответственно. В Таблице 2 приведены механические свойства волокна при растяжении, измеренные в соответствии с Примером 3, и характеристическая вязкость волокна, измеренная в соответствии с Примером 2.

Сравнительный пример 9

Переработка в присутствии сравнительного носителя и испытания

Процесс согласно Примеру 5 повторили для получения образца волокон, содержащих 1,5% ТОТМ. Во время экструзии у экструзионной головки был обнаружен значительный уровень дымов. В Таблице 2 приведены механические свойства волокна при растяжении, измеренные в соответствии с Примером 3, и характеристическая вязкость волокна, измеренная в соответствии с Примером 2.

Примеры с 10 по 12

Переработка в присутствии носителей и испытания

Процесс согласно Примеру 5 повторили для получения волокон в использованием 1,5% PTL-EO, 1,5% TTIS и 1,5% ТТС-ЕО, соответственно. В Таблице 2 приведены механические свойства волокна при растяжении, измеренные в соответствии с Примером 3, и характеристическая вязкость волокна, измеренная в соответствии с Примером 2.

В Таблице 2 также приведены значения температуры вспышки для каждого носителя, определенные согласно стандарту ASTM D92 (способом Кливленда (СОС) в открытом тигле), которые имеют значение для термической стабильности носителя во время использования. Кроме того, в таблице указаны падения давления в экструзионной головке для расплавов полимеров, измеренные в точке 3 на Фиг. 1. Если давление в экструзионной головке снижается, это начинает оказывать влияние на свойства пряденого волокна и повышает частоту разрывов нитей.

Из результатов, приведенных в Таблице 2, можно сделать следующие выводы:

(a) предпочтительные носители не вызывают образования дымов или вызывают пренебрежимо малое дымообразование в головке экструдера, тогда как в сравнительных примерах 4, 5 и 9 происходило значительное дымообразование и/или появлялся неприятный запах, что является недостатком;

(b) у предпочтительных носителей температура вспышки больше или равна 275°С;

(c) у предпочтительных носителей сохранение массы, определенное посредством ТГА, выше, чем в сравнительных примерах;

(d) использование предпочтительных носителей приводит к более высоким значениям давления в экструзионной головке, чем в сравнительных примерах;

(e) использование предпочтительных носителей приводит к более высоким значениям характеристической вязкости полимеров, которая приближается к характеристической вязкости полимеров в случаях, когда носитель не используют;

(f) использование предпочтительных носителей приводит к большей прочности волокон на разрыв.

Пример 13

Получение филаментных волокон, содержащих белый пигмент

Дисперсию, содержавшую 700 г диоксида титана (Hombitan LC-S), 128,9 г TDTM, 128,8 г PTIS, 40,3 г диспергирующего агента пигмента Solsperse 3000 производства компании Lubrizol, 1 г Irganox 1010 (антиоксидант) и 1 г Doverphos S9228T (антиоксидант) перемешивали с использованием высокосдвиговой мешалки в течение 2 минут до тех пор, пока все компоненты не были полностью диспергированы. Дисперсия имела вязкость по Брукфильду при 20°С, равную 10100 сП (шпиндель 7, 20 об/мин). 35 г дисперсии смешали с 1000 г сухих гранул PET (Equipolymers С93) и экструдировали с получением волокон в экструдере диаметром 30 мм (отношение L/D, равное 24/1), снабженном фильерным комплектом с 72 отверстиями (диаметр отверстия 0,4 мм), при 285°С. Экструдированное волокно вытягивали из фильеры со скоростью, равной 2800 м/мин.

Во время экструзии волокна не наблюдали дымообразования у экструзионной головки. Прочность на разрыв полученных волокон была равна 2,18 сН/дтекс при измерении согласно Примеру 3. Репрезентативный образец волокна был исследован посредством оптической микроскопии, которая продемонстрировала очень хорошую дисперсию пигмента диоксида титана в филаментных волокнах.

Пример 14

Получение филаментных волокон, содержащих черный пигмент

Дисперсию, содержавшую 300 г голландской сажи (Monarch 430), 4180 г PTIS, 160 г Tegomer DA100N, 60 г Solplus ™K240 (диспергирующий агент пигмента), 1 г Irganox 1010 (антиоксидант) и 1 г Doverphos S9228T (антиоксидант) перемешивали и размалывали с использованием шаровой мельницы Eiger (стеклянные шарики диаметром 1 мм) в течение 45 минут до тех пор, пока все компоненты не были полностью диспергированы, а размер частиц дисперсии (определенный посредством оптической микроскопии) был менее 5 мкм. Размолотая дисперсия имела вязкость по Брукфильду при 20°С, равную 15100 сП (шпиндель 7, 20 об/мин). Способ экструзии волокон, описанный в Примере 4, был использован для получения образца среднеориентированных РЕТ-волокон, содержавших 2% дисперсии голландской сажи, которая был полностью диспергирована в расплавленном полимере за счет инжекции в роторно-полостной смеситель (скорость смесителя равна 80 об/мин). Экструдированное волокно вытягивали из фильеры со скоростью, равной 2800 м/мин.

Во время экструзии волокна не наблюдали дымообразования у экструзионной головки. Прочность на разрыв полученных волокон была равна 2,015 сН/дтекс при измерении согласно Примеру 3. Репрезентативный образец волокна был исследован посредством оптической микроскопии, которая продемонстрировала очень хорошую дисперсию пигмента голландской сажи в филаментных волокнах.

Таким образом, из вышеизложенного ясно, что предпочтительный носитель можно использовать для выгодного получения филаментных волокон, включающих пигменты (или другие добавки).

Настоящее изобретение не ограничено деталями вышеизложенного варианта (или вариантов) его осуществления. Изобретение включает любой новый признак или любую новую комбинацию признаков, раскрытых в данной работе (включая формулу изобретения, реферат и графические материалы), или любую новую стадию или новую комбинацию стадий способа или процесса, раскрытого в данной работе.

Реферат

Изобретение относится к полимерным материалам, в частности к способу введения в полимерный материал, содержащий сложный полиэфир, добавок, таких как красители, например при производстве сложнополиэфирных волокон. Способ включает: выбор жидкой композиции, содержащей добавку и носитель; приведение ее в контакт с полимерным материалом; формование из расплава полимерного материала. Причем жидкую композицию дозируют в полимерный материал, когда он находится в расплавленном состоянии. Носитель выбирают из сложных три- или тетраэфиров пентаэритритола. Сложный эфир получен или может быть получен реакцией пентаэритритола с карбоновой кислотой с длиной углеродной цепи С-С. Ниже по течению относительно точки контакта жидкой композиции и полимерного материала находится прядильное устройство для прядения полимерного материала с получением волокна. Изобретение обеспечивает предотвращение разложения носителя, падения давления, выделения дыма в экструзионной головке и ухудшения свойств полимерного материала после введения добавки. При этом полученное волокно обладает повышенной прочностью на разрыв. 4 н. и 13 з.п. ф-лы, 1 ил., 2 табл., 14 пр.

Формула

Документы, цитированные в отчёте о поиске

Полиэфирное волокно и способ его получения

Способ введения добавок в полимерный расплав

Комментарии