Упрощенный способ получения акриловых волокон - RU2749770C2

Код документа: RU2749770C2

Чертежи

Описание

Настоящее изобретение относится к упрощенному способу получения акриловых волокон, в частности, к способу получения прядильного раствора для получения акриловых волокон.

Более конкретно, настоящее изобретение лежит в области, относящейся к получению акриловых волокон, которая предусматривает получение полимеров, исходя из акрилонитрила, или сополимеров, состоящих главным образом из акрилонитрила (90-99% вес./вес. относительно общего веса полимера) и одного или более других сомономеров в количестве, обычно находящемся в диапазоне от 1 до 10% по весу относительно общего веса полимера.

Предпочтительные сомономеры представляют собой либо нейтральные виниловые молекулы, такие как метилакрилат, метилметакрилат, винилацетат, акриламид и аналоги, либо молекулы, содержащие одну или более кислотных групп, такие как акриловая кислота, итаконовая кислота, сульфированные стиролы и аналоги, либо другие сомономеры, способные придавать различные физико-химические свойства материалу.

Полимеры и сополимеры, полученные таким образом, затем подвергают прядению для получения волокон, которые собирают в жгуты, подходящие для последующего преобразования в готовые изделия с помощью различных методик обработки, как для применения в текстильной промышленности, так и технического применения.

Конкретные типы акрилового волокна также являются волокнами-" предшественниками" углеродного волокна: это высокомолекулярные сополимеры акрилонитрила и одного или более сомономеров, выбранных из описанных выше, в количестве, обычно находящемся в диапазоне от 1 до 5% по весу относительно общего веса полимера. Углеродные волокна затем получают посредством подходящей термообработки данных волокон-"предшественников" на основе полиакрилонитрила.

Существуют различные промышленные способы получения акриловых волокон, в которых применяют различные способы полимеризации и прядения.

Уровень техники можно разделить и систематизировать следующим образом.

A. Периодические способы (двухстадийные способы)

В двухстадийных периодических способах полимер обычно получают в водной суспензии, выделяют и затем растворяют в подходящем растворителе, чтобы прясть и преобразовывать в волокно или волокно-предшественник в случае углеродных волокон. Растворители, наиболее часто применяемые для получения прядильного раствора, представляют собой диметилацетамид (DMCA), диметилформамид (DMF), водный раствор тиоцианата натрия (NaSCN) и, наконец, описанные ранее в патенте ЕР 2894243 В1 смеси диметилсульфоксида (DMSO) с различными количествами воды.

B. Непрерывные способы (одностадийные способы)

В непрерывных способах, напротив, полимеризация происходит в растворителе, и раствор, полученный таким образом, применяют непосредственно в прядении без промежуточного выделения полимера. Растворители, наиболее часто применяемые в данных способах, представляют собой диметилформамид (DMF), диметилсульфоксид (DMSO), водный раствор хлорида цинка (ZnCl2) и водный раствор тиоцианата натрия (NaSCN).

Периодические способы обеспечивают значительные преимущества с точки зрения управления: две стадии полимеризации и прядения являются, по сути, независимыми, и следы примесей и непрореагировавших мономеров можно легко отделять от полимера посредством промывания и фильтрации перед стадией прядения.

Следовательно, способы этого типа являются намного более широко применимыми в промышленной практике для получения акриловых волокон и представляют значительную долю способов получения предшественников углеродных волокон.

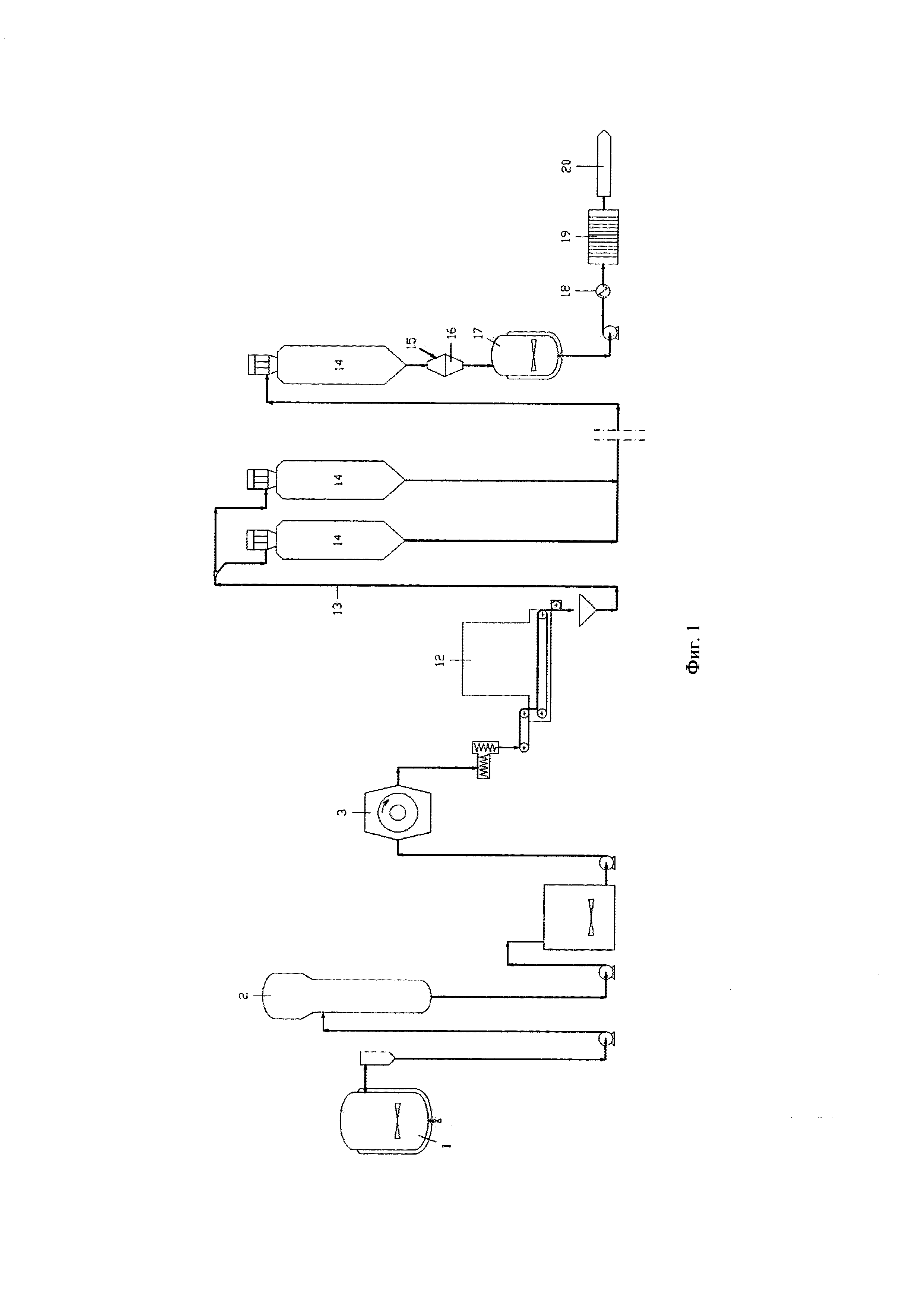

Периодические способы обеспечивают, в промышленном отношении, стадию сушки полимера, полученного при полимеризации в водной суспензии, при этом указанную сушку проводят с помощью ленточной сушилки или сушилки с кипящим слоем. Затем полимер в порошкообразной форме перемещают в бункеры, где его хранят до момента применения. Для получения прядильного раствора (сиропа) полимер в порошкообразной форме тщательно смешивают с растворителем в режимах, подходящих для получения растворов без комков и гелей. После фильтрования сироп, наконец, направляют в прядильную машину. Вышеуказанный способ согласно уровню техники схематически показан на фиг. 1.

При стадиях выделения, сушки и перемещения полимера в порошкообразной форме, а также при стадии получения прядильного раствора задействуется сложное и дорогостоящее оборудование, для которого требуется особое внимание в отношении безопасности, поскольку при применении способа присутствуют мелкодисперсные, потенциально взрывоопасные порошки. Кроме того, данные стадии способа являются также сильно неблагоприятными с энергетической точки зрения из-за присутствия сушильных установок, обычно работающих с горячим воздухом или азотом, и установок для перемещения полимера в порошкообразной форме.

Таким образом, целью настоящего изобретения является поиск способа получения акриловых волокон, при котором устраняются недостатки способов из уровня техники, достигаются снижение производственной себестоимости и упрощение всего способа получения прядильного раствора, в частности, с применением технологии полимеризации в водной суспензии, но исключением стадии сушки полимера, его перемещения в бункеры-хранилища и последующей стадии получения прядильного раствора, исходя из порошков.

Подробное описание настоящего изобретения

Таким образом, цель настоящего изобретения относится к способу получения гомогенного прядильного раствора для получения акриловых волокон, который включает:

i) стадию получения водной суспензии гомополимера или сополимера акрилонитрила путем полимеризации мономеров в водной суспензии, удаления непрореагировавших мономеров, фильтрования и промывания водной суспензии с получением фильтрационного осадка,

ii) при этом указанный способ отличается следующими стадиями, на которых:

iii) фильтрационный осадок, содержащий полимер и воду в отношении, которое находится в диапазоне от 40/60 до 60/40 по весу, предпочтительно в весовом соотношении, равном 1:1, диспергируют в количество диметилсульфоксида (DMSO) и, возможно, воды, которое в 2-6 раз больше веса осадка, при этом температура указанного DMSO находится в диапазоне от 5 до 10°С, и возможно добавление воды в количестве, которое находится в диапазоне от 0 до 10 вес. % относительно общего веса DMSO и воды;

iv) дисперсию полимера в воде и DMSO, полученную на стадии и), подвергают стадии выпаривания, которую проводят при температуре в диапазоне от 40 до 80°С в течение времени в диапазоне от 3 до 60 минут, при давлении в диапазоне от 1,3 до 5,5 кПа.

Фильтрационный осадок, который подают на стадию ii), представляет собой пасту из воды/полимера, собранную с помощью фильтра, т.е. полученную согласно способам, известным специалистам в данной области техники, путем фильтрации на ротационном фильтре водной дисперсии или взвеси, выходящей со стадии полимеризации, после удаления непрореагировавших мономеров, фильтрования и промывания.

Стадию iii), на которой дисперсию полимера в воде и DMSO, полученную в конце стадии ii), подвергают стадии выпаривания, можно проводить в устройстве, котором возможно выпарить большую часть воды вместе с некоторым количеством растворителя за короткий период времени и при пониженных температуре и давлении, как описано более подробно ниже в данном документе.

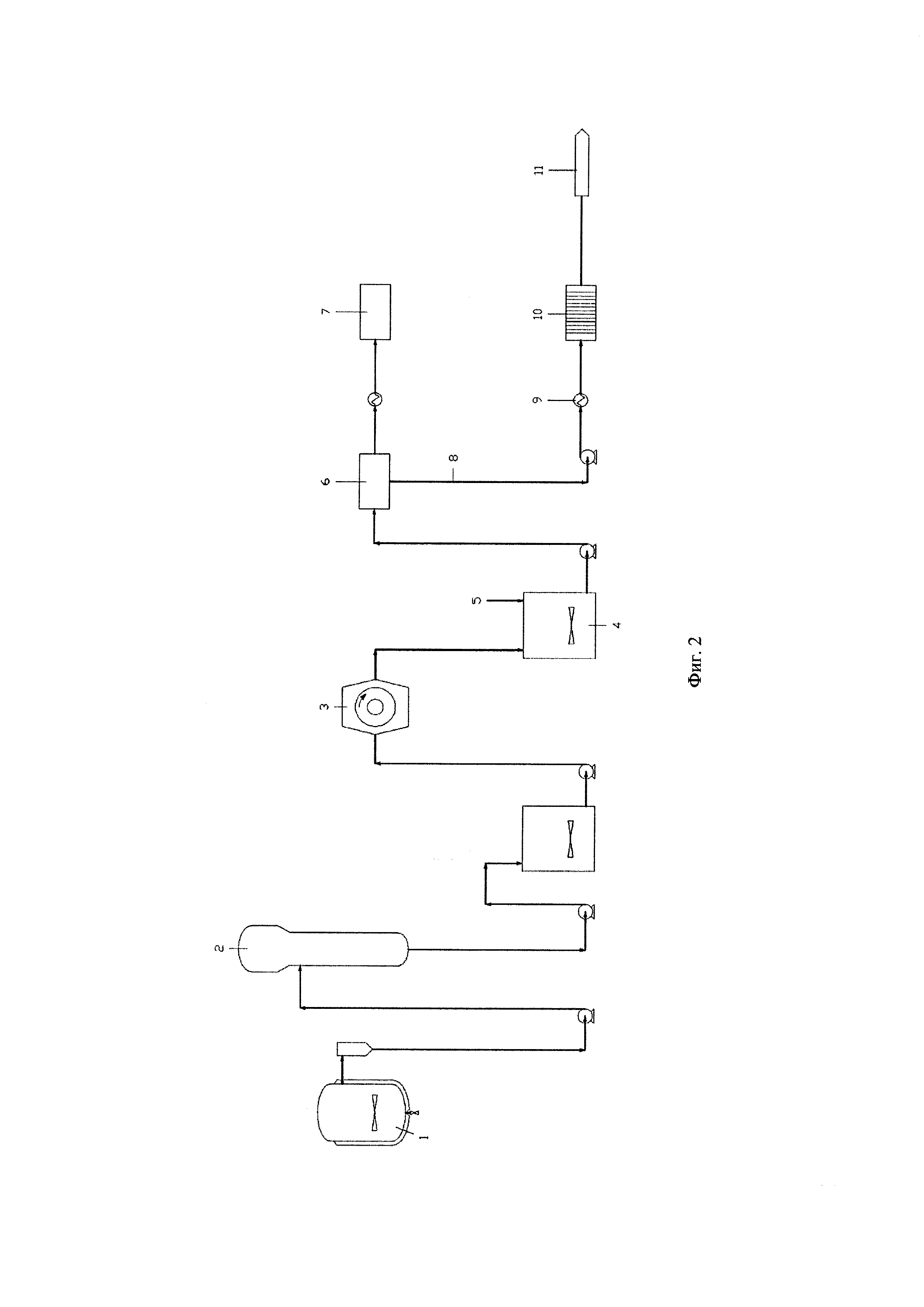

Упрощенный вариант осуществления способа, цели настоящего изобретения, схематически показан на фиг. 2.

Гомогенный прядильный раствор, полученный в конце способа согласно настоящему изобретению, не содержит геля и нерастворенных остатков, и его можно подавать непосредственно на прядильную линию или в резервуар для хранения.

Таким образом, настоящее изобретение обеспечивает получение раствора гомополимеров или сополимеров акрилонитрила без геля и без образования нерастворенных агломератов, при этом сохраняются преимущества, связанные с полимеризацией в водной суспензии, но исключаются опасные и дорогостоящие стадии сушки полимера, перемещения полимера в порошкообразной форме в бункеры-хранилища и последующего повторного растворения в растворителе для прядения. Таким образом, способ согласно настоящему изобретению обеспечивает объединение двух стадий полимеризации и прядения упрощенным и экономически целесообразным способом.

Более того, стадия ii), которую проводят путем смешивания водного раствора DMSO с влажным полимером, обеспечивает конкретное распределение растворителя по полученному полимеру, что облегчает глубокое пропитывание порошка растворителем, предотвращая образование конгломератов, которые сложно диспергировать и растворять, и, в то же время, оптимизируя образование мелкодисперсной и гомогенной суспензии, как раскрыто в ЕР 2894243.

В настоящем описании выражение "полимер" относится в общем как к гомополимерам, полученным, исходя из акрилонитрила, так и к сополимерам, исходя из акрилонитрила и одного или более других сомономеров.

В частности, полимеры представляют собой высокомолекулярные полимеры с молекулярной массой в диапазоне от 80000 до 200000 Да или среднемолекулярные полимеры с молекулярной массой в диапазоне от 40000 до 55000 Да.

В способе в соответствии с настоящим изобретением фильтрационный осадок, подаваемый на стадию ii), представляет собой пасту, состоящую из полимера и воды с композицией, которая составляет в диапазоне от 40/60 до 60/40 по весу двух компонентов, температура которой составляет в диапазоне от приблизительно 50 до 60°С. Смесь полимера и воды в соотношении 1:1 является еще более предпочтительной.

На стадии ii) способа в соответствии с настоящим изобретением DMSO применяют при температуре в диапазоне от 5 до 10°С, предпочтительно равной 10°С, и возможно добавление воды в количестве, находящемся в диапазоне от 0 до 10%, предпочтительно от 2 до 8%, еще более предпочтительно от 3 до 7% по весу относительно общего веса DMSO и воды. Фильтрационный осадок диспергируют в количестве диметилсульфоксида (DMSO) и, возможно, воды, которое находится в диапазоне в 2-6 раз, предпочтительно в 3-5 раз больше веса осадка, полученного в конце стадии i). При этих условиях DMSO не проявляет никаких свойств растворителя в отношении полимера, но при контакте с твердыми частицами, а также в гранулах того же полимера он пропитывает их равномерно, обеспечивая растворение твердых частиц на следующей стадии iii) выпаривания (нагревания и концентрирования) с образованием гомогенного прядильного раствора без нерастворенных комков и/или гелей полимера, которые сложно диспергировать и растворять.

Стадию iii) выпаривания проводят при температуре в диапазоне от 40 до 80°С, предпочтительно от 50 до 70°С, в течение времени в диапазоне от 3 до 60 минут, предпочтительно от 10 до 40 минут, под давлением в диапазоне от 1,3 до 5,5 кПа, предпочтительно от 1,3 до 2,7 кПа.

Как указано ранее, стадия iii) выпаривания обеспечивает выпаривание большей части воды вместе с некоторым количеством DMSO в течение короткого периода времени и при пониженных температуре и давлении: комбинация условий температуры, давления и времени в диапазонах, указанных выше, должна быть такой, чтобы обеспечивать получение выпаренного вещества, равного 35-70% по весу, на стадии iii) относительно веса дисперсии, поступившей на стадию iii), и гомогенного прядильного раствора, содержащего 16-25% по весу полимера, 1-4% по весу воды и 74-80% по весу DMSO.

Стадию выпаривания дисперсии/взвеси полимера, воды и DMSO можно обычно проводить в устройстве, подходящем для концентрирования взвеси путем нагревания при пониженном давлении. Указанное устройство может представлять собой тонкопленочный испаритель (TFE) или горизонтальный полимеризатор типа, используемого для получения PET (устройство для окончательной обработки), или пластикатор и смеситель (месилку), работающий при температуре в диапазоне от 40 до 80°С и давлении в диапазоне от 1,3 до 5,5 кПа.

Дополнительное преимущество способа в соответствии с настоящим изобретением состоит в конкретном количестве воды, содержащейся в растворе, который затем подают на стадию прядения: процентное содержание воды, присутствующей в способе получения гомогенного раствора для получения акриловых волокон в соответствии с настоящим изобретением, по сути, является полностью совместимым с технологиями прядения акриловых волокон либо в соответствии с технологиями прядения сухим способом или мокрым способом, либо посредством технологии DJWS (сухого струйного прядения или с воздушным зазором), и, таким образом, полное удаление воды из раствора, предназначенного для прядения, не является необходимым

Данную операцию, т.е. удаление воды, можно проводить в любом случае, если следует получить гомогенный раствор без воды или со сниженным содержанием влаги.

Кроме того, присутствие небольших процентных количеств воды в прядильных растворах для акриловых волокон облегчает обеспечение совместимости раствора с коагуляционной ванной, что приводит к получению волокна без пузырьков и трещин; данные характеристики являются особенно предпочтительными при получении предшественников углеродных волокон или текстильных волокон с хорошим блеском и плотной структурой.

Способ получения гомогенного прядильного раствора для получения акриловых волокон в соответствии с настоящим изобретением предпочтительно предусматривает получение полимеров, таких как гомополимеры, исходя из акрилонитрила, или сополимеров, предпочтительно состоящих из акрилонитрила (90-99% по весу относительно общего веса полимера) и одного или более других сомономеров в количестве, обычно находящемся в диапазоне от 1 до 10% по весу относительно общего веса полимера.

Предпочтительные сомономеры представляют собой нейтральные виниловые соединения, такие как метилакрилат, метилметакрилат, винилацетат, акриламид и т.д., а также соединения, содержащие одну или более кислотных групп, такие как акриловая кислота, итаконовая кислота, сульфированные стиролы и т.д., или другие сомономеры, способные придавать материалу различные физико-химические свойства.

Конкретные типы акрилового волокна представляют собой волокна - "предшественники" углеродного волокна: они представляют собой высокомолекулярные (80000-200000 Да) сополимеры акрилонитрила (90-99% по весу относительно общего веса сополимера) и один или более сомономеров, выбранных из описанных выше, в количестве, обычно находящемся в диапазоне от 1 до 5% по весу относительно общего веса сополимера.

Прядильный раствор или сироп, полученный таким образом, можно применять непосредственно для подачи на соответствующую прядильную линию или его можно хранить в обогреваемых резервуарах.

Как указано ранее, с целью иллюстрации способа в соответствии с уровнем техники будет сделана ссылка на схему установки, описанной на фиг. 1, в которой полимер, выходящий из полимеризатора 1 в форме взвеси в воде, после обработки в отгонной колонне 2 для удаления непрореагировавших мономеров, промывают и фильтруют на ротационном вакуум-фильтре 3. Полимер в порошкообразной форме через сушильную установку 12, обычно работающую с горячим воздухом или азотом, а затем по линии 13 перемещают в бункеры 14. Растворитель подают посредством шнека или другого транспортировочного устройства 15 в смеситель 16, куда также поступает полимер из бункера 14.

В смесителе 16 полимер в порошкообразной форме диспергируют в растворитель и взвесь полимера, полученную таким образом, подают в резервуар 17 для хранения и преобразовывают в прядильный раствор посредством теплообменника 18. Раствор затем направляют в батарею фильтр-прессов 19 с селективностью фильтровальной ткани от 40 мкм до 5 мкм для удаления любых нерастворенных частиц; сироп, полученный таким образом, подают по линии 20 на прядильную линию или в резервуар для хранения (не показаны на фиг. 1).

С целью иллюстрации варианта осуществления способа в соответствии с настоящим изобретением ниже сделана ссылка на схему установки, представленную на фиг. 2, в которой способ можно проводить или в непрерывном режиме, или в периодическом режиме, предпочтительно в непрерывном режиме.

Полимер, выходящий из полимеризатора 1 в виде взвеси в воде, после обработки в отгонной колонне 2 для удаления непрореагировавших мономеров, промывают и фильтруют на ротационном вакуум-фильтре 3 с получением фильтрационного осадка, состоящего из полимера и воды, который подают со стадии i) на стадию ii) способа в соответствии с настоящим изобретением. Согласно цели стадии ii) способа в соответствии с настоящим изобретением, фильтрационный осадок затем переносят в смеситель 4, где смесь, состоящую из DMSO и воды, которую поддерживают при температуре 10°С, подают по линии 5. Полученную суспензию выдерживают при перемешивании при 10°С в течение 15 минут и затем подают в испаритель 6, работающий под давлением 15 мм рт.ст. при температуре на выходе, равной 70°С, для выполнения стадии iii) способа в соответствии с настоящим изобретением.

Большую часть воды и часть DMSO извлекают посредством установки 7 извлечения растворителя, тогда как раствор, содержащий полимер, воду и DMSO, подают по линии 8 последовательно в:

- теплообменник 9 с трубным пучком;

- статический смеситель для гомогенизации (не показан на фиг. 2);

- батарею фильтр-прессов с селективностью фильтровальной ткани, возрастающей от 40 мкм до 5 мкм, для удаления любых нерастворенных частиц, обозначенную как 10.

- Гомогенный прядильный раствор, полученный таким образом, подают по линии 11 на прядильную линию или в резервуар для хранения (не показаны на фиг. 2).

Примеры

Некоторые варианты осуществления способа в соответствии с настоящим изобретением представлены ниже в данном документе в целях иллюстрации, а не ограничения.

Пример 1

Растворение высокомолекулярного акрилового сополимера (MW=75000-100000), состоящего из акрилонитрила (96% по весу относительно общего веса полимера), а также метилакрилата и итаконовой кислоты (4% по весу относительно общего веса полимера).

Полимер, выходящий из полимеризатора в форме взвеси в воде, после обработки в отгонной колонне для удаления непрореагировавших мономеров, промывали и фильтровали в ротационном вакуум-фильтре с получением фильтрационного осадка, состоящего из полимера (57% по весу) и воды (43% по весу).

70 кг данного фильтрационного осадка переносили в смеситель и добавляли 400 кг смеси, состоящей из DMSO (93%) и воды (7%), выдержанной при температуре 10°С. Полученную суспензию выдерживали при перемешивании при 10°С в течение 15 минут и затем подавали в пленочный испаритель (обозначение TFE), работающий под давлением 15 мм рт.ст., с температурой на выходе, равной 70°С. 254 кг жидкости, состоящей из воды и DSMO, извлекали и конденсировали, и направляли в установку извлечения растворителя, и получали 216 кг раствора, содержащего 40 кг полимера, 4,2 кг воды и 171,8 кг DMSO. Затем данный раствор последовательно подавали в:

- теплообменник с трубным пучком;

- статический смеситель для гомогенизации;

- батарею фильтр-прессов с селективностью фильтровальной ткани, возрастающей от 40 мкм до 5 мкм, для удаления любых нерастворенных частиц.

Сироп, полученный таким образом, имеет вязкость при 70°С 320 пуаз. Вязкость измеряли посредством ротационного вискозиметра Haake "ROTOVISCO" с ротором MCV2 и термостатированной камерой.

Качество полученного прядильного раствора определяли по отсутствию примесей, таких как нерастворенные частицы и гели полимера. Данные примеси сгущаются в отверстиях прядильного механизма, что ухудшает качество получаемых волокон.

Способ определения качества прядильного раствора представляет собой тест на фильтруемость.

Тест состоит в определении скорости закупоривания сиропом стандартной ткани (SEFAR-NytaT5 мкм) при исследовании.

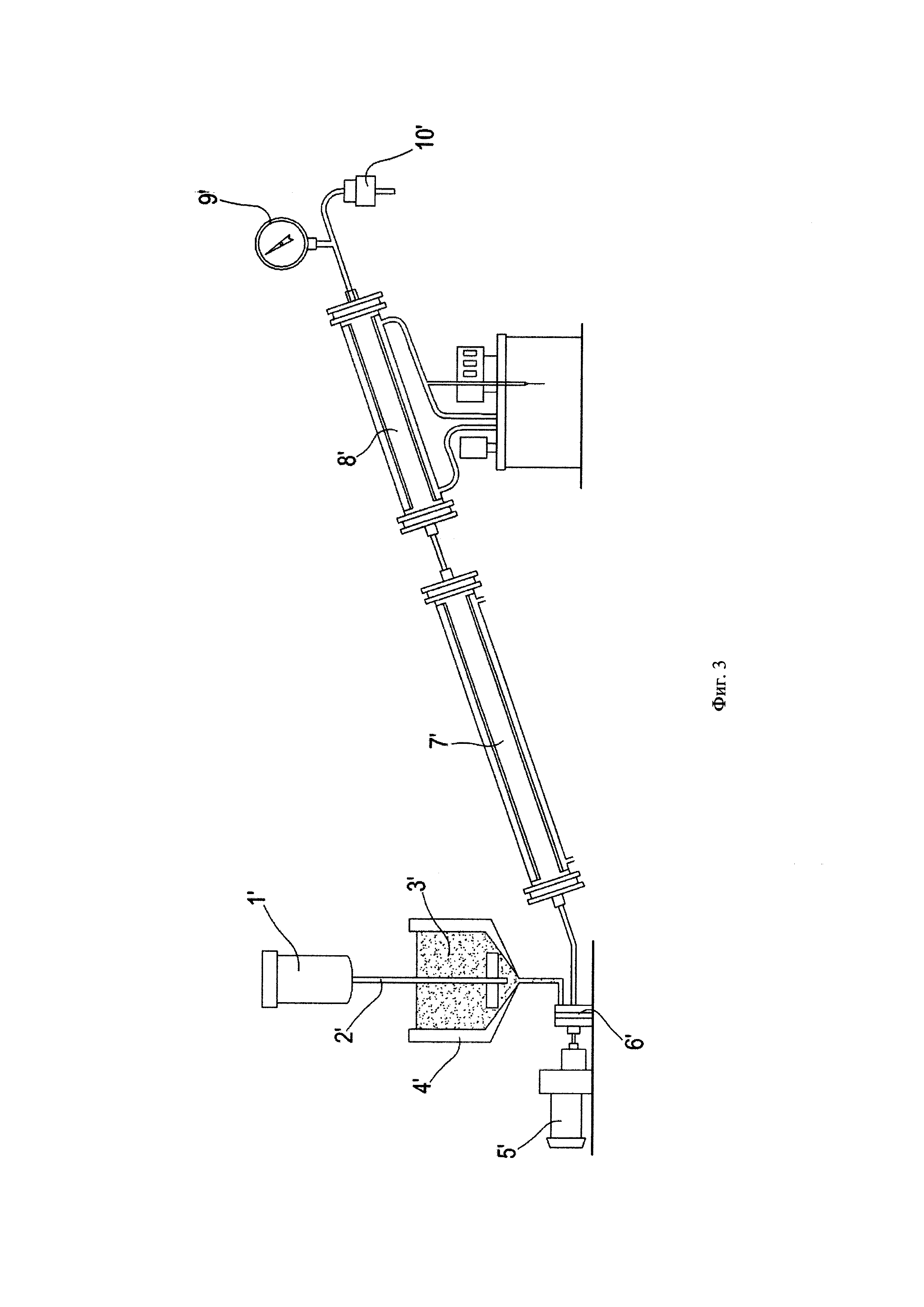

На практике тест на фильтруемость проводят в оборудовании, содержащем (см. фиг. 3):

- резервуар для приготовления взвеси или резервуар для хранения сиропа (3') с термостатирующей рубашкой (4');

- зубчатый насос для дозирования (6');

- трубчатый теплообменник с рубашкой (7'), в который подают раствор гликоля/воды (длина 1400 мм, объем 90 мл)

- трубчатый теплообменник с рубашкой (8'), в который подают воду при 50°С для термостатического регулирования сиропа;

- манометр (11');

- блок фильтров (12') (ткань SEFAR-Nytal 5 мкм).

На фиг. 3 также показаны мотор как 1', мешалка как 2', и мотор насоса для дозирования, оборудованного сервоадаптером типа "stober", как 5'.

Прядильный раствор подавали в резервуар 3' и затем нагревали посредством смеси гликоля/воды до 70°С посредством теплообменника 7' с расходом насоса 27 см /мин (время удержания 3,3 мин). Сироп затем охлаждали до 50°С посредством теплообменника, соединенного с водяной баней 8' с регулированием температуры. Затем охлажденный сироп пропускали через блок фильтров, где давление регистрировали посредством манометра. Скорость закупоривания фильтра оценивали посредством повышения давления как ΔР в ат/ч.

В данном примере повышение ΔР в контрольном оборудовании подтверждалось как равное 0,4 ат/ч. Данное повышение давления соответствует, в промышленном масштабе, правильным рабочим условиям линии; данное значение, по сути, приводит к блокировке системы из-за закупоривания фильтр-пресса с фильтровальной тканью 5 мкм через 150 ч (6,25 дня); таким образом, значение 150 часов является гарантийным показателем непрерывности прядения при оптимальных условиях.

Раствор полимера в растворителе, полученный таким образом, подавали на прядильную линию для получения предшественников углеродных волокон.

Во время способа прядения прядильные механизмы, погруженные в коагуляционную ванну, состоящую из смеси воды и DMSO, образовывали идеально круглые плотные волокна без трещин. Волокна, полученные таким образом, промывали деионизированной водой с удалением остаточного растворителя, растягивали на различных стадиях в кипящей воде в приблизительно 8 раз от исходной длины, высушивали на горячих валках и собирали в катушки. Полученные жгуты состояли из волокон с диаметром приблизительно 12 микронов (что равно титру приблизительно 1 дтекс), средней прочностью на разрыв 60 сН/текс и разрывным удлинением приблизительно 15%, измеренным на динамометре Instron 5542 с ячейкой на 10Н согласно способу ASTM D-3822, что доказывает их пригодность для преобразования в углеродное волокно.

Пример 2

Растворение среднемолекулярного акрилового сополимера (MWn=40000-55000) для применения в текстильной промышленности, состоящего из акрилонитрила и винилацетата (93/7 по массе относительно общего веса полимера).

Полимер, выходящий из полимеризатора в форме взвеси в воде, после обработки в отгонной колонне для удаления непрореагировавших мономеров, промывали и фильтровали в ротационном вакуум-фильтре с получением фильтрационного осадка, состоящего из полимера (49% по весу) и воды (51% по весу).

100 кг данного фильтрационного осадка переносили в смеситель и добавляли 300 кг смеси, состоящей из DMSO (93%) и воды (7%), выдержанной при температуре 10°С. Полученную суспензию выдерживали при перемешивании при 10°С в течение 15 минут и затем подавали в пленочный испаритель, работающий под давлением 15 мм рт.ст., с температурой на выходе, равной 70°С. Извлекали 167 кг пара, состоящего из воды и DSMO, который после конденсации направляли в установку извлечения растворителя; получали 233 кг раствора, содержащего 49 кг полимера, 5,8 кг воды и 178,2 кг DMSO.

Сироп, полученный таким образом, имеет вязкость при 70°С приблизительно 280 пуаз.

Полученный "прядильный раствор не содержал примесей, таких как нерастворенные частицы и гели полимера.

Способ, применяемый для измерения вязкости, является таким же, как указанный в примере 1, и способ определения качества прядильного раствора представляет собой тест на фильтруемость, описанный в примере 1.

В данном примере было подтверждено, что повышение ΔР в тесте, проводимом на оборудовании фиг. 3, равно 0,25 ат/ч. Данное повышение давления соответствует полному закупориванию фильтр-пресса с фильтровальной тканью 5 мкм каждые 272 часа, что равно 11,3 дня, это приемлемое значение с точки зрения работы производственной линии.

Раствор полимера в растворителе, полученный таким образом, подавали на прядильную линию для получения текстильных волокон; прядильные механизмы, погруженные в коагуляционную ванну, состоящую из смеси воды/растворителя, образовывали волокна без трещин. Волокна промывали в деионизированной воде, растягивали в приблизительно 5 раз относительно исходной длины, высушивали на горячих валках и скручивали в машине для получения извитой пряжи. Ленты волокна, собранные в жгуты (пучки волокон) приблизительно 110 г/м (ктекс), обрабатывали паром с получением волокон с денье 3,3 дтекс, жесткостью, равной приблизительно 28 сН/текс, и разрывным удлинением, равным приблизительно 35%, измеренном на динамометре Instron 5542 с ячейкой на 10Н согласно способу ASTM D-3822. Было доказано, что волокно с такими характеристиками является подходящим для преобразования в готовые изделия с циклами в испытаниях на износостойкость, типичными для акрилового волокна.

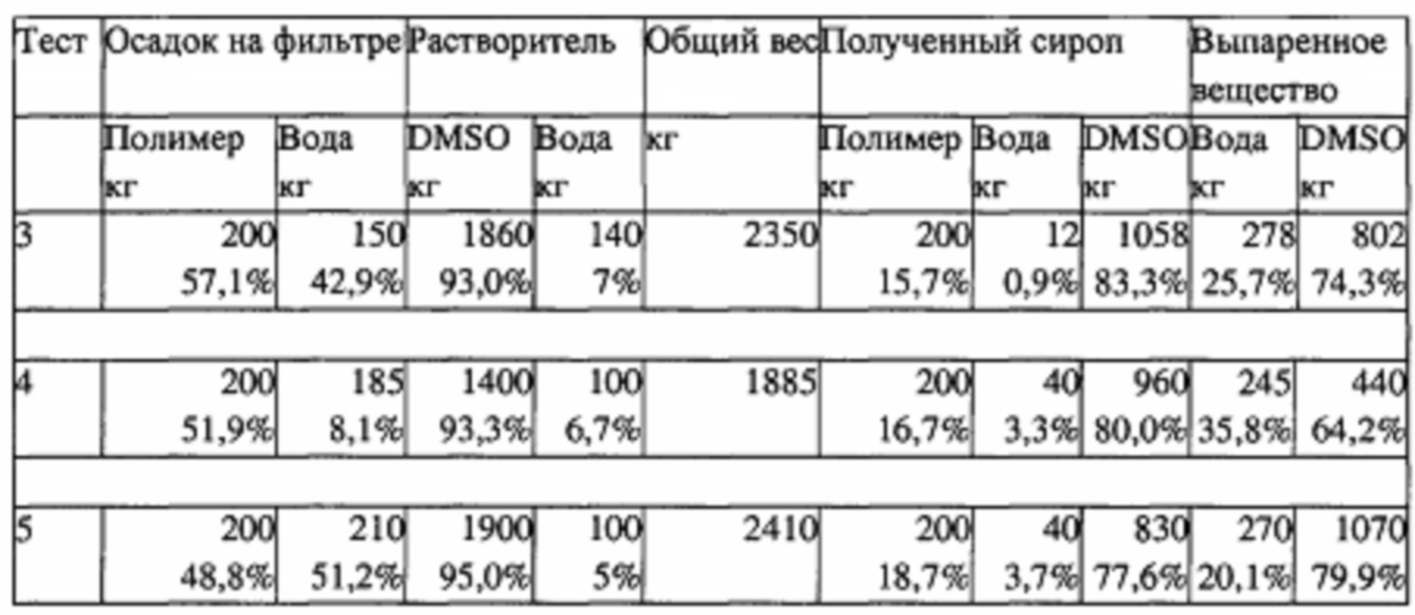

В таблице 1 ниже показаны численные данные для трех дополнительных серийных испытаний прядильного раствора, проводимых согласно способу, описанному в примере 1.

Реферат

Изобретение относится к способу получения гомогенного прядильного раствора для получения акриловых волокон и гомогенному прядильному раствору. Способ получения гомогенного раствора включает стадию получения водной суспензии гомополимера или сополимера акрилонитрила посредством полимеризации мономеров в водной суспензии, удаления непрореагировавших мономеров, фильтрования и промывания водной суспензии с получением фильтрационного осадка, стадию диспергирования фильтрационного осадка и стадию выпаривания дисперсии полимера или получения гомогенного прядильного раствора. Настоящее изобретение обеспечивает получение раствора гомополимеров или сополимеров акрилонитрила без геля и без образования нерастворенных агломератов, при этом сохраняются преимущества, связанные с полимеризацией в водной суспензии, но исключаются опасные и дорогостоящие стадии сушки полимера, перемещения полимера в порошкообразной форме в бункеры-хранилища и последующего повторного растворения в растворителе для прядения. Способ согласно настоящему изобретению обеспечивает объединение двух стадий полимеризации и прядения упрощенным и экономически целесообразным способом. 2 н. и 8 з.п. ф-лы, 1 табл., 2 пр., 3 ил.

Комментарии