Параарамидный прядильный раствор, параарамидное волокно, параарамидная волокнистая масса, способ получения параарамидного волокна и способ получения параарамидной волокнистой массы - RU2113561C1

Код документа: RU2113561C1

Чертежи

Описание

Настоящее изобретение относится к параарамидному волокну, содержащей параарамидное волокно волокнистой массе и способам их получения. В особенности изобретение относится к прядильному раствору, содержащему параарамид с низкой степенью полимеризации, параарамидному волокну и массе, параарамидной волокнистой, полученной из вышеупомянутого прядильного раствора, и способам получения этих материалов.

Параориентированные ароматические амиды, которые являются конденсационными полимерами параориентированного ароматического диамина и параориентированного галогенида ароматической дикарбоновой кислоты (в дальнейшем сокращенно называемые "параарамиды"), были известны до сих пор как и пригодные для применения в различных областях, например производство волокна, целлюлозной пульпы и т.п. в силу их высокой прочности, высокого модуля упругости и высокой термостойкости.

В качестве типичного представителя параарамида можно сослаться на поли(парафенилентерефталамид) (далее сокращенно РРТА).

До сих пор пульпу РРТА получали путем проведения реакции полимеризации раствора в полярном амидном растворителе, таком как N-метил-2-пирролидон (в дальнейшем сокращенно NМП) или аналогичном. РРТА переосаждали, нейтрализовали, промывали водой и сушили, и отделяли в виде полимера. Затем полимер растворяли в растворителе и превращали в РРТА волокно способом мокрого прядения (формования). На этой стадии в качестве растворителя прядильного раствора использовали концентрированную серную кислоту, поскольку РРТА мало растворим в органических растворителях. Этот прядильный раствор проявляет оптическую анизотропию, как упоминается в заявке Японии на патент КОКОКИ N 50-8474.

С другой стороны, в некоторых ограниченных случаях раствор параарамида в органическом растворителе также проявляет оптическую анизотропию. Так, заявка Японии на патент КОКОКИ N 50-35941 раскрывает оптически анизотропный прядильный раствор, представленный раствором полимера, 2,6-дихлоро-парафенилен 2,6-нафталамида в системе N, N-диметилацетамид/хлорид лития и т.п. Заявка Японии на патент КОКОКИ N 50-12485 раскрывает оптически анизотропный прядильный раствор, полученный растворением РРТА, который является типичным параарамидом, в системе гексаметилфосфорамид/N-метилпирролидон/хлорид лития. Первый прядильный раствор характеризуется использованием мономера, имеющего сродство, к органическим растворителям, в то время как последний прядильный раствор характеризуется использованием гексаметилфосфорамида, обладающего высокой способностью растворить параарамид.

В промышленности РРТА волокно получают из прядильного раствора с использованием в качестве растворителя концентрированной серной кислоты, принимая во внимание такие характеристики, как длина волокна и особенно прочность и плотность (жесткость).

Согласно известному способу волокнистую массу получают механическим резанием РРТА волокна, диспергированием разрезанного волокна в воде и фибриллированием диспергированного волокна механическими средствами сдвига, такими как размол и т.п., следующим за фильтрацией и сушкой. В таком известном способе стадии полимеризации, формования и получения волокнистой массы совершенно независимы друг от друга. Вот почему на стадии полимеризации используют полярный амидный растворитель, на стадии формования используют в качестве растворителя концентрированную серную кислоту, а на стадии получения волокнистой массы используют в качестве диспергирующей среды - воду. Для промышленного процесса это экономически невыгодно.

С целью рационализирования известного процесса было предложено совершенствовать различные способы, исходя из прямого прядения пряжи или получения волокнистой массы из жидкого полимерного прядильного раствора без разделения стадии полимеризации и стадии формования друг от друга.

Так, заявка Японии на патент KOKAI N 2-242912 предлагает способ, который включает поликонденсацию параориентированного ароматического диамина и параориентированного галогенида дикарбоновой кислоты при эквимолярном соотношении в полярном амидном растворителе, загущение полимерного раствора, который находится в стадии завершения полимеризации и проявляет оптическую анизотропию при ориентировании и сохраняет текучесть раствора, затем резка геля на куски и превращение кусков в волокнистую массу при использовании воды в качестве коагулянта при приложении к тому же сдвигающего усилия. В этом процессе полимеризацию можно усовершенствовать дополнительной мерой по сохранению кусков разрезанного геля при высокой температуре и получением вследствие этого в качестве конечного продукта высокомолекулярной параарамидной волокнистой массы.

Заявка Японии на патент КОКОКИ N 3-29889 предлагает способ получения волокна, который включает поликонденсацию ароматического диамина и хлорида ароматической дикарбоновой кислоты при эквимолярном соотношении в полярном амидном растворителе, в котором растворена неорганическая соль, и прядение оптически анизотропного полимерного раствора, находящегося в стадии завершения полимеризации, в коагуляционной ванне, содержащей третичный амин, для получения его в качестве прядильного раствора. В патентном бюллетене также упоминается о способе получения волокнистой массы из волокна. В соответствии со способом патента после прядения при действии третичного амина, присутствующего в коагуляционном растворе, далее развивается реакция полимеризации, которая окончательно дает арамидное волокно или волокнистую массу с высокой степенью полимеризации.

Заявка на патент Японии КОКОКИ N 57-10885, заявка на патент Японии КОКОКИ N 61-42004, заявка на патент Японии KOKAI N 62-45716 и заявка на патент Японии КОКОКИ N 62-162013 также предлагают способы получения, которые в основном похожи на способы вышеупомянутых патентов. Вот почему во всех этих способах волокно или волокнистую массу получают формированием полимерного раствора, проявляющего оптическую анизотропию, который находится в стадии завершения поликонденсации, или добавлением коагулянтного раствора к полимерному раствору при последующем приложении к тому же высокого сдвигающего усилия.

В любом из этих случаев ароматический диамин и галогенид ароматической дикарбоновой кислоты подвергают реакции поликонденсации при эквимолярном соотношении, и в дальнейшем осуществляют реакцию полимеризации или параллельно с формованием, или с получением волокнистой массы, или после формования или получения волокнистой массы для того, чтобы получить высокомолекулярное арамидное волокно или волокнистую массу в качестве конечного продукта.

Первым объектом настоящего изобретения является параарамидный прядильный раствор, проявляющий оптическую анизотропию, который можно использовать с целью снижения количества стадий в известных способах. Этот объект изобретения дает возможность получать арамидное волокно в промышленном масштабе. Из упомянутого арамидного волокна может быть получена параарамидная волокнистая масса весьма экономично. Согласно патентным публикациям, упомянутым выше, в которых используют концентрированную серную кислоту, стадии получения волокна или волокнистой массы слишком осложнены, и аппаратура поэтому является слишком дорогостоящей из-за ее коррозии, вызываемой серной кислотой, чего следует избегать. Далее система растворителя гексаметилфосфорамид/N-метил-пирролидон/хлорид лития, которая является единственной системой растворителя, когда-либо используемой для получения оптически анизотропного раствора РРТА, промышленно непригодна из-за канцерогенности гексаметилфосфорамида.

Далее, согласно способу, упоминающемуся в вышеупомянутых патентных публикациях, ароматический диамин и галогенид ароматической дикарбоновой кислоты подвергают реакции поликонденсации при эквимолярном соотношении, и из полимерного прядильного раствора, проявляющего оптическую анизотропию, который находится в стадии завершения полимеризации, получают волокно или волокнистую массу. В таком способе полимерный прядильный раствор является в сущности не более чем промежуточным на полпути к полимеризации. Так, полимерный прядильный раствор находится в неустойчивом состоянии и может быть легко превращен в высокомолекулярное вещество или может образовывать гель как целое. Это затрудняет получение продукта однородного качества и стабильное продолжение процесса. Таким образом, на настоящем этапе способ не может быть успешно применен в промышленности.

Ближайшим аналогом заявленного первого объекта изобретения является параарамидный прядильный раствор, проявляющий оптическую анизотропию и содержащий 6 - 13 мас.% параарамида с характеристической вязкостью 1,0 - 2,5 дл/г, хлорид кальция и полярный амидный растворитель (EP, 0348996, кл. D 01 F 6/60, 1990, 21 с.).

Предложенный раствор отличается от известного тем, что он содержит 4 - 10% по весу параарамида и 2 - 10% по весу хлорида щелочного или щелочноземельного металла в том же растворителе.

Технический результат изобретения достигается с помощью параарамидного прядильного раствора, проявляющего оптическую анизотропию, включающего параарамид с характеристической вязкостью 1,0 - 2,5 дл/г в полярном амидном растворителе, отличающегося тем, что он содержит 4 - 10 мас.% параарамида и 2 - 10 мас.% хлорида щелочного или щелочноземельного металла.

В качестве полярного амидного растворителя он содержит N,N-диметилформамид, N,N-диметилацетамид, N-метил-2-пирролидон или N,N,N',N'-тетраметилмочевину.

В качестве параарамида он содержит поли(парафенилентерефталамид), поли(4,4-бензанилидтерефталамид), полиамид (парафенилен-4,4 бифенилендикарбоновой кислоты) или полиамид (парафенилен-2, 6-нафталиндикарбоновой кислоты).

В качестве хлорида щелочного или щелочноземельного металла он содержит хлорид лития или хлорид кальция.

Вторым объектом настоящего изобретения является параарамидное волокно, полученное формованием параарамидного прядильного раствора с низкой степенью полимеризации, указанного выше.

Ближайшим аналогом второго изобретения является EP, 0316486, кл. D 01 F 6/60, 1989, 42 с., из которого известно параарамидное волокно, полученное формованием из раствора, содержащего параарамид с низкой степенью полимеризации, и хлорид щелочного или щелочноземельного металла и полярный амидный растворитель.

Технический результат настоящего изобретения по второму объекту достигается за счет того, что параарамидное волокно, полученное формованием прядильного раствора, содержащего параарамид с низкой степенью полимеризации, хлорид щелочного или щелочноземельного металла и полярный амидный растворитель, получено из раствора по п. 1.

Третьим объектом настоящего изобретения является параарамидная волокнистая масса, полученная резкой параарамидного волокна на короткое волокно, механическим фибриллированием короткого волокна при высоком сдвигающем усилии и сушкой фибриллированного короткого волокна, отличающаяся тем, что в качестве параарамидного волокна она содержит волокно по второму объекту.

Четвертым объектом настоящего изобретения является способ получения параарамидного волокна.

Ближайшим аналогом способа получения параарамидного волокна является EP 0316486, кл. D 01 F 6/60, 1989, 42 с.

Технический результат достигается за счет получения параарамидного волокна формованием из прядильного раствора, проявляющего оптическую анизотропию, включающего параарамид с низкой степенью полимеризации, где используют прядильный раствор, полученный при добавлении 0,94 - 0,99 моль параориентированного галогенида ароматической дикарбоновой кислоты к 1,00 моль параориентированного ароматического диамина в полярном амидном растворителе, в котором растворено 2 - 10 мас.% хлорида щелочного или щелочноземельного металла, и проведении полимеризации при температуре от -20oC до 50oC для образования параарамидного прядильного раствора с концентрацией параарамида 4 - 10 мас.%.

В способе используют прядильный раствор, полученный, при добавлении 0,95 - 0,98 моль параориентированного галогенида ароматической дикарбоновой кислоты к 1,00 моль параориентированного ароматического диамина.

В качестве хлорида щелочного или щелочноземельного металла используют хлорид лития или хлорид кальция.

В качестве полярного амидного растворителя используют N,N'- диметилформамид, N,N'-диметилацетамид, N-метил-2-пирролидон, N,N,N',N'-тетраметилмочевину.

В качестве параориентированного ароматического диамина используют парафенилендиамин,4,4'-диаминобифенил, 2-метил- парафенилендиамин, 2-хлор-парафенилендиамин, 2,6-нафталиндиамин, 1, 5-нафталиндиамин или 4,4'-диаминобензанилид.

В качестве параориентированного галогенида, ароматической дикарбоновой кислоты используют терефталоилхлорид, 4,4'- бензоилхлорид, 2-хлортерефталоилхлорид, 2,5-дихлоро-терефталоилхлорид, 2-метилтерефталоилхлорид, хлорид 2,6-нафталиндикарбоновой кислоты или хлорид 1,5-нафталиндикарбоновой кислоты.

Пятым объектом настоящего изобретения является способ получения параарамидной волокнистой массы, который включает резку параарамидного волокна на короткое волокно, фибриллирование короткого волокна механическим путем при высоком сдвигающем усилии и последующую сушку образованных фибрилл.

Параарамидный прядильный раствор с низкой степенью полимеризации по настоящему изобретению существует в устойчивом жидкокристаллическом состоянии при низкой температуре. Далее, параарамидный прядильный раствор с низкой степенью полимеризации по настоящему изобретению имеет преимущество с промышленной точки зрения, состоящее в том, что способ получения может быть упрощен, и он свободен от проблемы коррозии аппаратуры, вызываемой концентрированной кислотой, по сравнению с известными прядильными растворами, использующими в качестве растворителя концентрированную серную кислоту.

Далее согласно способу настоящего изобретения полимерный раствор может быть прямо подвергнут формованию, и продукт может быть превращен в волокнистую массу в виде влажной пряжи, таким образом, способ получения может быть в значительной степени упрощен по сравнению с известными способами получения параарамидной волокнистой массы.

Параарамидное волокно, полученное из параарамидного прядильного раствора с низкой степенью полимеризации по настоящему изобретению, обладают достаточно, высокими характеристиками в качестве исходного материала для получения параарамидной волокнистой массы. Говоря более конкретно, параарамидная бумага, имеющая большую разрывную длину, может быть получена из параарамидной волокнистой массы по настоящему изобретению. Когда ее используют в качестве исходного материала для фрикционных материалов, включая автомобильный тормоз и т.п., удерживание наполнителя хорошее.

Ниже настоящее изобретение будет пояснено более подробно.

Используемый в настоящем изобретении термин "параарамидный" означает вещество, полученное поликонденсацией параориентированного ароматического диамина и параориентированного галогенида дикарбоновой кислоты, повторяющиеся звенья которого имеют амидные связи, расположенные в основном в параориентированных или почти в параориентированных противоположных положениях в ароматическом кольце, а именно коаксиально или в параллельных положениях, такое как 4,4-бифенилен, 1, 5-нафталин, 2,6-нафталин и т.п. Конкретные примеры таких параарамидов включают арамиды, структуры которых имеют полипараориентированную форму или к тому же замкнутую форму, такие, как поли (парафенилентерефталамид), поли(4,4-бензанилидтерефталамид), полиамид(парафенилен-4,4'-бифенилендикарбоновой кислоты), полиамид (парафенилен-2,6-нафталиндикарбсновой кислоты) и т.п. Среди этих параарамидов наиболее характерным является поли(парафенилентерефталамид).

Используемый в настоящем изобретении термин "параарамид с низкой степенью полимеризации" означает параарамиды, характеристическая вязкость которых находится в области от 1,0 до 2,5 дл/г и предпочтительно от 1,5 до 2,2 дл/г, где термин характеристическая вязкость используют в настоящем изобретении таким образом, как это определено далее. Если характеристическая вязкость параарамида ниже чем 1,0 дл/г, параарамид не может проявлять достаточную механическую прочность в параарамидном волокне, что приводит к тому, что полученная из него параарамидная волокнистая масса обладает низкой механической прочностью. Если характеристическая вязкость выше, чем 2,5 дл/г, число концевых функциональных групп на единицу веса параарамида слишком мало, что предполагает, что когда такой параарамид используют в волокнистой массе, арамидное волокно будет обладать силой сцепления, недостаточной для полимерной матрицы. Кроме того, раствор такого полимера не может быть устойчивым жидким полимерным прядильным раствором, проявляющим оптическую анизотропию, а образует гель, что затрудняет формование.

Параарамидный раствор с низкой степенью полимеризации по настоящему изобретению получают добавлением 0,94 -0,99 моль, преимущественно 0,95 - 0,98 моль параориентированного галогенида ароматической дикарбоновой кислоты к 1,00 моль параориентированного ароматического диамина в полярном растворителе, в котором растворено 2 - 10% по весу хлорида щелочного или щелочноземельного металла, таким образом, концентрация образованного из них параарамида доходит до 4 - 10% по весу, и проведением полимеризации при температуре от -20oC до 50oC.

Примеры параориентированного ароматического диамина, используемого в настоящем изобретении, включают парафенилендиамин, 4,4'-диаминобифенил, 2-метил-парафенилендиамин, 2-хлоропарафенилендиамин, 2, 6-нафталиндиамин, 1,5-нафталиндиамин, 4,4'-диаминобензанилид и т.п. Примеры параориентированных галогенидов ароматической дикарбоновой кислоты, используемых в настоящем изобретении, включают терефталоилхлорид, 4,4'-бензоилхлорид, 2- хлоротерефталоилхлорид, 2,5-дихлоротерефталоилхлорид, 2- метилтерефталоилхлорид, хлорид 2,6-нафталиндикарбоновой кислоты, хлорид 1,5-нафталиндикарбоновой кислоты и т.п.

В настоящем изобретении используют 0,94 - 0,99 моль, предпочтительно, 0,95 - 0,98 моль параориентированного галогенида ароматической дикарбоновой кислоты на 1,00 моль параориентированного ароматического диамина. При таких условиях могут быть получены параарамидный прядильный раствор, параарамидные волокна и волокнистая масса с низкой степенью полимеризации, которые необходимо получить. Поскольку на степень полимеризации (выраженную характеристической вязкостью) образующегося параарамида оказывает влияние вода, присутствующая в полимеризационной системе, количество воды должно предпочтительно быть уменьшено по мере возможности. Концентрацию параарамида в жидком полимерном прядильном растворе контролируют таким образом, чтобы она доходила до 4 - 10% по весу, предпочтительно 5 - 9% по весу. Если концентрация параарамида менее 4% по весу, полимерный раствор оптически изотропный. Волокно, полученное из такого полимерного раствора, обладает низкой плотностью и прочностью, и такое волокно едва ли может давать волокнистую массу, имеющую достаточное количество фибрилл. Если концентрация параарамида выше 10% по весу, из полимерного раствора осаждается полимер, и такой раствор не может быть использован в качестве устойчивого прядильного раствора. Примеры хлоридов щелочного или щелочноземельного металла, используемых в настоящем изобретении, включают хлорид лития и хлорид кальция. Эти хлориды добавляют предпочтительно в количестве 0,5 - 2,5 моль, более предпочтительно в количестве 0,5 - 1,5 моль и далее более предпочтительно в количестве 0,7 - 1,3 моль на 1,0 моль амидной группы, образованной при поликонденсации. Если количество хлорида менее 0,5 моль, образованный параарамид обладает недостаточной растворимостью. Если количество хлорида более 2,5 моль, полимерный раствор обладает слишком высокой вязкостью, и прядильная способность (выпрядаемость) раствора нежелательно низкая. Таким образом, концентрация щелочного или щелочноземельного металла согласно настоящему изобретению составляет 2 - 10% по весу. Если концентрация хлорида ниже 2% по весу, параарамид, полученный при поликонденсации, недостаточно растворим. Если количество хлорида более 10% по весу, трудно достигнуть растворения хлорида в полярном амидном растворителе.

Конкретные примеры полярных амидных растворителей, используемых в настоящем изобретении, включают N,N-диметилформамид, N,N-диметилацетамид, N-метил-2-пирролидон, N,N,N',N'-тетраметилмочевину и т.п.

В настоящем изобретении температура полимеризации параарамида составляет от -20oC до 50oC, предпочтительно от -10oC до З0oC и наиболее предпочтительно от 0oC до 25oC. Если температура полимеризации выше чем в вышеупомянутой области, из полимеризационной системы осаждается параарамид, и раствор становится неподходящим для его использования в качестве прядильного раствора. В указанной температурной области раствор полимера сохраняет жидкокристаллическое состояние и проявляет оптическую анизотропию, и полученное из него формованием волокно может иметь достаточную степень кристаллизации и кристаллической ориентации. Если температура полимеризации ниже, чем в вышеупомянутой области, это вызывает снижение скорости полимеризации и приводит к необходимости увеличения времени полимеризации, что является невыгодным в отношении промышленного производства.

Когда полимерный раствор настоящего изобретения используют в качестве прядильного раствора, оптимальная область степени вытяжки сформованной пряжи не лимитирована, но степень вытяжки зависит от способа формования. Более конкретно степень вытяжки составляет 0,5 - 2,0 при мокром формовании и около 2 - 8 при сухом формовании, например, на воздухе.

По настоящему изобретению волокнистую массу можно получить в соответствии с известным процессом. Говоря более конкретно, параарамидное волокно, полученное формованием, превращают в короткое волокно вытягиванием, резкой или сдвигающим усилием. Затем короткое волокно фибриллируют. Фибрилляция требует механического сдвигающего усилия, такого как измельчение, продавливание, колочение или размол, и эти процедуры можно проводить по желанию одновременно с формированием короткого волокна. Для фибрилляции успешно применяют различные роллы, голландеры (голландские роллы), рафинеры и т.п., обычно используемые в производстве бумаги.

Предпочтительный способ получения волокнистой массы включает формование параарамидного раствора с низкой степенью полимеризации по настоящему изобретению с тем, чтобы получить параарамидное волокно, резку параарамидного волокна в состоянии набухания в воде для образования короткого волокна, механическую фибрилляцию короткого волокна при высоком сдвигающем усилии и сушку фибрилл для получения волокнистой массы. В качестве другого процесса также применим процесс, в котором фибрилляцию проводят после сушки. Параарамидную волокнистую массу по настоящему изобретению также можно использовать в качестве исходного материала для параарамидной бумаги, фрикционных материалов, включая автомобильный тормоз, различные прокладки и т.п.

Далее, настоящее изобретение будет объяснено конкретно посредством следующих примеров. Способы испытаний и оценки и критерии для заключения, использованные в примерах и сравнительных примерах, были следующие.

(1) Характеристическая вязкость.

В настоящем изобретении "характеристическую вязкость" определяют как измеренную в соответствии со следующим способом.

Для каждого раствора, приготовленного растворением 0,5 г параарамидного

полимера в 100 мл 96 - 98%-ный серной кислоты, и для самого раствора 96 - 98%-ной серной кислоты время истечения измеряли при 30oC капиллярным вискозиметром. Характеристическую вязкость

вычисляли, исходя из времени истечения в соответствии со следующим уравнением:

Характеристическая вязкость = ln(T/To)/C (ед: дл/г),

где T и To

представляют соответственно время истечения раствора параарамид/серная кислота и самой серной кислоты, а C представляет концентрацию (г/дл) параарамида в растворе параарамид/серная кислота.

(2) Удельная поверхность

Удельную поверхность параарамида (м2/г) измеряли по поглощению азота, используя Flowsorp модель 112300, производимый фирмой Микромеллитикс Ко.,

методом Брунауэра, Эммета и Теллера (методом БЭТ) для определения удельной поверхности.

(3) Прочность на разрыв элементарной нити

Измеряли в соответствии с Японским

промышленным стандартом R 7601.

(4) Оценка оптической анизотропии (жидкокристаллическое состояние)

Наблюдали, происходит ли осаждение параарамидного полимера или нет из

раствора с завершенной полимеризацией путем просматривания через флуоресцентный микроскоп. Когда осаждение полимера не замечалось, и содержимое реактора полимеризации было белым и мутным во время

перемешивания, а во время прекращения перемешивания становилось прозрачным, это означало, что полимерный раствор существовал в жидкокристаллическом состоянии, поэтому полагали, что он проявляет

оптическую анизотропию.

(5) Измерение вязкости полимерного прядильного раствора

Измеряли дисперсную частоту динамической вязкости раствора с завершенной полимеризацией

(обозначаемого как "полимерный прядильный раствор") при температуре -5oC посредством RDS 11, производимого фирмой Реометрикс Ко. Для удобства измерения вязкости проводили в единицах

динамической вязкости при скорости сдвигающего усилия 100 рад/с.

(6) Оценка волокнистой массы

Основные характеристики волокнистой массы оценивали, принимая во внимание две

области применения. Характеристика волокнистой массы при ее использовании для параарамидной бумаги оценивалась измерением разрывной длины в соответствии с Японским промышленным стандартом P 8113.

Когда, волокнистую массу использовали в качестве исходного материала для фрикционных материалов, включая автомобильный тормоз, оценивалось удержание наполнителя ситовым анализом целлюлозной массы в

соответствии с Японским промышленным стандартом P 8207. Когда волокнистую массу использовали в качестве исходного материала для фрикционных материалов, параарамидную волокнистую массу смешивали с

композицией, включающей неорганический наполнитель, неорганическое короткое волокно и фенольный полимер. В отсутствие параарамидной волокнистой массы такая композиция представляет сплошной агрегат

порошкового вещества, с которым будет тяжело обращаться на последующих стадиях. Благодаря присутствию параарамида порошковая композиция может держать свою форму и становится легкой в обращении на

стадии получения фрикционного материала. Для оценки этой важной характеристики параарамида описанное свойство удерживания наполнителя в соответствии с P 8207 служит в качестве важного показателя.

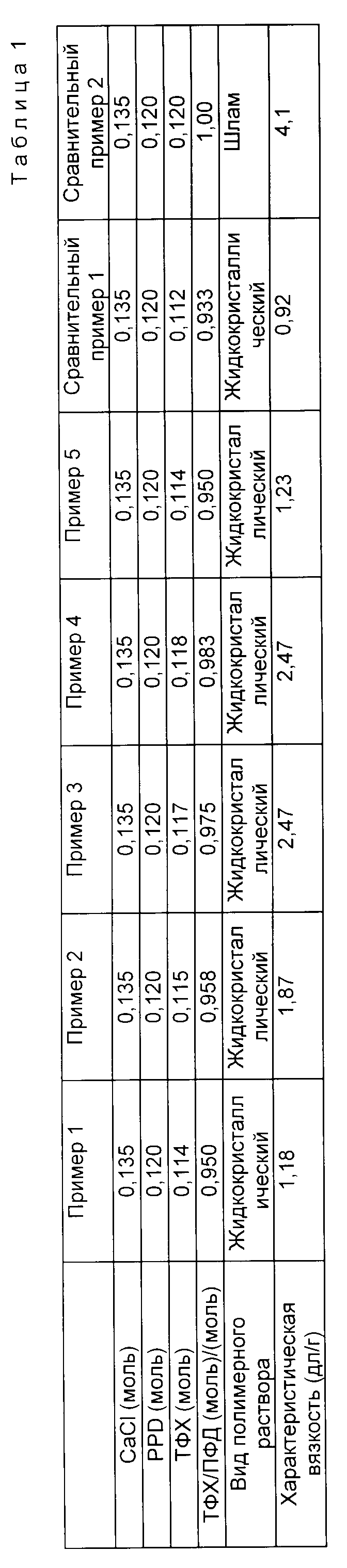

Примеры 1-5.

(Получение поли(парафенилентерефталамида) полимеризацией).

Полимеризацию пара(фенилентерефталамида) проводили, используя 500 мл изолированную колбу, снабженную мешалкой, термометром, трубкой для ввода азота и отверстием для подачи порошка.

После достаточного высушивания колбы, 300 г N-метил- 2-пирролидона (далее -NМП) и высушенного хлорида кальция, количество которого было таким, как показано в табл. 1, загружали и полностью растворяли при внутренней температуре 85oC. Затем добавляли и растворяли парафенилендиамин (далее ПФД), количество которого указано в табл. 1, и содержимое колбы охлаждали до тех пор, пока внутренняя температура не достигала -6oC. Затем, поддерживая внутреннюю температуру при 5oC или ниже, медленно добавляли терефталоилхлорид (далее ТФХ), количество которого указано в табл. 1. После добавления ТФХ образующуюся смесь подвергали старению в течение 2 ч. при температуре от -16oC до 0oC для получения устойчивого полимерного раствора, называемого в соответствии с настоящим изобретением параарамидным прядильным раствором с низкой степенью полимеризации. Результаты опыта также показаны в табл.1.

Сравнительные примеры 1 и 2.

Поли(парафенилентерефталамид) приготавливали, повторяя процедуры примеров 1 - 5, кроме того, что соотношение компонентов было таким, как показано в табл. 1. В сравнительном примере 2 полимерный раствор перешел в состояние шлама. Поли(парафенилентерефталамид) сравнительного примера 1 имел очень низкую характеристическую вязкость, что предполагало низкую механическую прочность полученного из него волокна.

Пример 6.

(Получение поли(парафенилентерефталамида) полимеризацией).

Полимеризацию пара(фенилентерефталамида) проводили, используя 500 мл изолированную колбу, снабженную мешалкой, термометром, трубкой для ввода азота, и отверстием для подачи порошка. После достаточного высушивания колбы 300 г N-метилпирролидона и высушенного хлорида кальция, количество которого было таким, как показано в табл. 2, загружали и полностью растворяли при внутренней температуре 85oC. Затем добавляли и растворяли ПФД в количестве, которое показано в табл. 2, и содержимое колбы охлаждали до тех пор, пока внутренняя температура не достигла -6oC. Затем, поддерживая внутреннюю температуру при 5oC или ниже, медленно добавляли терефталоилхлорид в количестве, которое показано в табл. 2. После добавления ТФХ образующуюся смесь подвергали старению в течение 2 ч. при температуре от -6oC до 0oC для получения устойчивого полимерного раствора, называемого в соответствии с настоящим изобретением параарамидным прядильным раствором с низкой степенью полимеризации. Результаты опыта также показаны в табл. 2.

Примеры 7-19 и сравнительные примеры 3-5.

(Получение поли(парафенилентерефталамида) полимеризацией).

Пара(фенилентерефталамид) полимеризовали тем же самым способом, что и в примере 6, кроме того, что изменяли количества загружаемых исходных материалов для получения параарамидного прядильного раствора с низкой степенью полимеризации в соответствии с настоящим изобретением. Результаты опытов показаны в табл. 2.

Из примера 11 следует, что в области, где прядильный раствор полностью полимеризован и проявляет оптическую изотропию, жидкокристаллическое состояние впервые проявляется при концентрации полимера ≈4% по весу. В этой области вязкость полимерного прядильного раствора возрастает по мере увеличения концентрации полимера.

Из сравнительного примера 5 видно, что осаждение полимера начинается, когда концентрация полимера превосходит 10% по весу.

С другой стороны, как показано в примерах 6, 9 и 12, вязкость полимерного прядильного раствора уменьшается по мере того, как увеличивается концентрация полимера в жидкокристаллической области. Когда характеристическая вязкость полимера превосходит 2,5, полимерный прядильный раствор становится каучукоподобным и неподходящ для использования в качестве прядильного раствора, как показано в сравнительном примере 4.

Пример 20.

(Получение поли(парафенилентерефталамида) полимеризацией).

Полимеризацию пара(фенилентерефталамида) проводили, используя 5 л изолированную колбу, снабженную мешалкой, термометром, трубкой для ввода азота и отверстием для подачи порошка. После достаточного высушивания колбы 3 кг NМП и 197,0 г (1,775 моль) хлорида кальция загружали и полностью растворяли при внутренней температуре 85oC. Затем добавляли и растворяли 97,33 г (0,900 моль) РРД, и содержимое колбы охлаждали до тех пор, пока внутренняя температура не достигала -5oC. Затем, поддерживая внутреннюю температуру при 5oC или ниже, медленно добавляли 176,55 г (0,870 моль) ТФХ. После добавления ТФХ образующуюся смесь подвергали старению в течение 2 ч. при температуре от -6oC до 0oC для получения устойчивого полимерного раствора, называемого параарамидным прядильным раствором с низкой степенью полимеризации. Одну часть полимерного раствора добавляли в воду для отделения полимера в виде осадка. Полученный поли(парафенилентерефталамид) имел характеристическую вязкость 1,52 дл/г.

Примеры 21-24.

(Формование поли(парафенилентерефталамида)).

Используя водный раствор, содержащий 20% по весу NМП, в качестве коагуляционного раствора, подвергали испытанию на формование прядильные растворы, полученные в примерах 16, 18, 19 и 20, используя упрощенную прядильную машину шприцевидного типа, соединенную с насосом, имеющим постоянную скорость. Прядильная фильера имела коническую форму с цилиндрическим наконечником. Цилиндрическая часть была снабжена отверстиями, у которых соотношение длины к диаметру (L/D) составляет 1. Диаметр отверстий 0,07 мм, а количество отверстий 100. Степень вытяжки при формовании была такой, как показано в табл. 3. После формования элементарное волокно промывали водой и высушивали. Измеряли весовой номер и прочность на разрыв элементарного волокна, и получили результаты, которые приведены в табл. 3.

При сравнении с коммерчески пригодным параарамидным волокном, полученным формованием способом воздушного зазора из прядильного раствора, в котором в качестве растворителя использовали серную кислоту, было обнаружено, что прочность на разрыв волокна, полученного в изобретении, была от приблизительно 1/5 до 1/2.

Однако прочность волокна на разрыв, полученного в изобретении, была сравнима с прочностью высокопрочных волокон, например, такого как высокопрочный нейлон и т.п.

Пример 25.

(Получение поли(парафенилентерефталамидной) волокнистой массы).

Влажную пряжу поли(парафенилентерефталамида), полученную в примере 21, разрезали на кусочки длиною 30 мм и превращали в волокнистую массу посредством PF 1 мельницы (дробилки), выпускаемой фирмой Кумагая Рики Когио К.К. Влажную волокнистую массу поли(парафенилентерефталамида), полученную таким образом, высушивали и измеряли ее удельную поверхность. В результате она составила 2 м2/г.

Пример 1 по известному уровню.

(Получение и оценка поли(парафенилентерефталамидной) бумаги).

Волокнистую массу, полученную в примере 25, превращали в бумагу во влажном состоянии посредством стандартной машины для производства прямоугольных листов, выпускаемой фирмой Кумагая Рики Когио К.К., и затем высушивали для получения бумаги из параарамидной волокнистой массы. Бумага, полученная из параарамидной волокнистой массы, имела толщину 100 мм, а ее разрывная длина составила 0,11 км. Во влажном состоянии содержание твердого компонента (параарамида) и в волокнистой массе составило, как было обнаружено из измерения весов перед сушкой и после нее, 20% по весу. Сравнивали полученную бумагу с бумагой, полученной из известной параарамидной волокнистой массы, имеющейся в продаже, при использовании той же самой вышеприведенной машины, для производства бумаги. Эта сравнительная параарамидная бумага имела разрывную длину 0,08 км. При их сравнении параарамидная бумага по настоящему изобретению не показала, снижения прочности.

Пример 2 по известному уровню.

(Оценка поли(парафенилентерефталамидной) волокнистой массы в качестве тормозного материала).

Поли(парафенилентерефталамидную) волокнистую массу приготовляли повторением процедур примера 2 и 25. После сушки полученная таким образом волокнистая масса имела удельную поверхность 3 м2

/г. Затем оценивали характеристику высушенной волокнистой массы в качестве исходного материала для получения автомобильного тормоза. Полученная композиция для тормозов имела следующее соотношение

компонентов:

параарамидная волокнистая масса: 2,16 ч. по весу;

минеральная шерсть: 24,84 ч. по весу;

сульфат бария: 35,1 ч. по весу;

каолинит: 27,1 ч. по весу;

порошковый фенолоальдегидный полимер: 10,8 ч. по весу.

Эти ингредиенты смешивали сухим способом. Затем оценивали удерживание наполнителя полученной таким образом смеси согласно Японскому промышленному стандарту P 8207. В результате удерживание наполнителя в параарамидной волокнистой массе по настоящему изобретению составило 62%, а в известной параарамидной волокнистой массе, имеющейся на рынке, оно составляет 48%. Считают, что более высокое удерживание наполнителя дает более широкие возможности управления процессом получения фрикционного материала. Вышеприведенные результаты демонстрируют высокую характеристику параарамидной волокнистой массы в настоящем примере.

Пример 26.

(Получение поли(парафенилентерефталамида) полимеризацией).

Полимеризацию пара(фенилентерефталамида) проводили, используя 500 мл изолированную колбу, снабженную мешалкой, термометром, трубкой для ввода азота и отверстием для подачи порошка. После достаточного высушивания колбы добавляли 25,63 г хлорида кальция, который высушивали при 200oC в течение 2 ч. и затем добавляли 390 г, NМП, а температуру поднимали до 85oC. После того, как хлорид кальция полностью растворялся, смесь охлаждали до комнатной температуры, а затем добавляли и полностью растворяли 12,65 г (0,117 моль) ПФД. Образующийся раствор охлаждали ледяной водой, имеющей температуру приблизительно 2 - 3oC. Когда внутренняя температура достигла 5oC, медленно добавляли около 1/3 ч. от общего добавляемого количества ТФХ (22,74 г, 0,112 моль в целом). Далее внутреннюю температуру поднимали до 8oC благодаря выделению тепла при полимеризации, и спустя 10 мин внутреннюю температуру снижали до 3o C. В это время медленно добавляли 1/3 ч. от обычного количества ТФХ. Внутреннюю температуру поднимали до 10oC, и опять через 10 мин снижали до 5oC. Когда внутренняя температура достигала 5oC, медленно добавляли оставшуюся часть ТФХ. В это время полимерный раствор имел увеличенную вязкость, происходила неинтенсивная полимеризация, а внутренняя температура сохраняла приблизительно постоянное значение 5oC. После полного растворения ТФХ смесь подвергали старению в течение 2 ч. при 5oC. После старения полимерный раствор (полимерный прядильный раствор) проявлял оптическую анизотропию. Полученный раствор являлся так называемым лиотропным раствором. Поли(парафенилентерефталамид), синтезированный вышеупомянутым способом, имел характеристическую вязкость 1,54 дл/г.

Пример 27.

(Получение поли(парафенилентерефталамида) полимеризацией).

Тем же самым образом, что и в примере 26, 25,68 г хлорида кальция и 12,65 г ПФД растворяли в 390 г NМП. После охлаждения образованного раствора до внутренней температуры 5oC добавляли ТФХ в количестве немного больше 1/3 части от общего количества ТФХ (общее количество добавленного ТФХ было 22,84 г, 0,113 моль). Внутреннюю температуру поднимали до 22oC, а затем опускали до 5oC. Через 15 мин внутренняя температура достигала 5oC, а затем медленно добавляли остальное количество ТФХ тремя порциями. Смесь подвергали старению, в то время как внутреннюю температуру контролировали таким образом, чтобы она достигла 8 - 11oC. После старения полимерный раствор (параарамидный прядильный раствор с низкой степенью полимеризации) проявлял оптическую анизотропию. Отбирали часть полимерного раствора и переосаждали водой для извлечения полимера. Полученный таким образом поли(парафенилентерефталамид) имел характеристическую вязкость 2,00 дл/г.

Пример 28.

(Получение поли(парафенилентерефталамида) полимеризацией) Тем же самым образом, что и в примере 26, растворяли 25,68 г хлорида кальция и 12,65 г ПФД в 390 г NМП. Образующийся раствор охлаждали, и когда внутренняя температура достигала 14oC, добавляли 1/10 ч. от общего добавляемого количества ТФХ (22,62 г, 0,114 моль). В результате внутреннюю температуру поднимали до 17oC, а затем опускали. Когда внутренняя температура снизилась до 14oC, в течение 5 мин добавляли приблизительно 1/10 ч. от общего добавляемого количества ТФХ. Вышеприведенную процедуру повторяли 5 раз до тех пор, пока количество добавленного ТФХ не достигло половины от общего количества добавляемого ТФХ. Наибольшая достигнутая внутренняя температура в этот период была 19oC. Потом оставшуюся часть ТФХ разделили на три равные порции и добавили тем же самым образом, как описано выше. Наибольшая достигнутая внутренняя температура в этот период была 16oC. Через 2 мин после добавления последней порции ТФХ образующийся полимерный раствор показал фазовый переход из оптически изотропного раствора в жидкокристаллический. Затем смесь подвергали старению при внутренней температуре 16oC в течение 1 ч. и извлекали из него полимер тем же самым способом, что и в примере 27. Поли(парафенилентерефталамид), полученный таким образом, имел характеристическую вязкость 1,45 дл/г.

Пример 29.

(Получение поли(парафенилентерефталамида) полимеризацией).

Полимеризацию проводили тем же самым образом, что и в примере 28, кроме того, что среднюю температуру полимеризации увеличивали от 16oC до 20oC. Полученный таким образом поли(парафенилентерефталамид) имел характеристическую вязкость 1,45 дл/г. В этой реакции полимеризации внутренняя температура во время загрузки ТФХ была 18oC, а температура старения - 20oC. Внутренняя температура в целом была в области от 18oC до 21oC, кроме того, что ее один раз поднимали до максимальной температуры 24oC. В этом опыте также имел место фазовый переход в жидкокристаллическое состояние после того, как прошло 2 мин после добавления конечной порции ТФХ.

Пример 30.

(Получение поли(парафенилентерефталамида) полимеризацией).

Полимеризацию проводили тем же самым образом, что и в примере 28, кроме того, что среднюю температуру полимеризации поднимали от 16oC до 40oC. При полимеризации внутренняя температура во время загрузки ТФХ была 38oC, а температура старения - 40oC. Внутренняя температура была в области от 38oC до 44oC. В этом опыте имел место фазовый переход в жидкокристаллическое состояние после того, как прошла 1 мин после добавления конечной порции ТФХ.

Сравнительный пример 6.

(Получение поли(парафенилентерефталамида) полимеризацией).

Тем же самым образом, что и в примере 26, растворяли 24,34 г хлорида кальция и 16,87 г (0,1560 моль) ПФД в 390 г NМП. Образованный раствор охлаждали, и когда внутренняя температура достигла 28oC, добавили 1/9 ч. от общего добавляемого количества ТФХ (30,17 г, 0,1486 моль). Внутреннюю температуру подняли до 34oC, а затем снизили. Когда внутреннюю температуру снизили до 28oC в течение ≈ 20 мин, дополнительно добавили приблизительно 1/9 ч. от общего добавляемого количества ТФХ. Этим же самым образом полностью добавили ТФХ, повторяя вышеприведенную процедуру девять раз. Самая высокая внутренняя температура, достигнутая в этот период, была З6oC. Когда прошла приблизительно 1 мин после добавления конечной порции ТФХ, полимерный раствор показал фазовый переход из оптически изотропного раствора в жидкокристаллический. С этого времени постепенно возрастала мутность полимерного раствора. После старения полимерного раствора в течение 1 ч. при 30oC отбирали часть раствора и исследовали с помощью флуоресцентного микроскопа. В результате наблюдали осаждение полимера. Как следует из примеров 29, 30 и сравнительного примера 6, температура осаждения полимера изменяется в зависимости от соотношения компонентов.

Пример 31.

(Получение поли(парафенилентерефталамида) полимеризацией).

Полимеризацию пара(фенилентерефталамида) проводили, используя 5 л изолированную колбу, снабженную мешалкой, термометром, трубкой для ввода азота и отверстием для подачи порошка. Согласно способу примера 26 полностью растворяли 265,98 г хлорида кальция и 126,52 г (1,170 моль) ПФД в 4,000 NМП. Затем раствор охлаждали до тех пор, пока внутренняя температура не достигла 4oC, и добавили 229,50 г (1,130 моль) ТФХ восемью порциями через промежутки времени, составляющие 15 мин. Во время этого периода внутреннюю температуру поддерживали в области 4 - 8oC, и окончательно проводили старение в течение 1 ч. при 6oC. Полученный таким образом полимерный раствор (полимерный прядильный раствор) проявлял оптическую анизотропию. Часть раствора отбирали и переосаждали водой для извлечения полимера. Полученный таким образом поли(парафенилентерафталамид) имел характеристическую вязкость 1,77 дл/г.

Полимер 32.

(Формование поли(парафенилентерефталамида)).

Параарамидный прядильный раствор с низкой степенью полимеризации, полученный в примере 31,

подвергали формованию для образования параарамидного волокна. Схема прядильной аппаратуры, используемой для этой цели, была такой, как приводится ниже. Итак, трехлитровый SUS бак использовали в

качестве бака для прядильного, раствора, сохраняя его охлажденным при 10oC, а внутреннее давление в нем подняли до 3 кг/см2 с помощью сухого азота. Выпускное отверстие бака было

связано с шестеренчатым насосом (KAP-1/KAI-0,584, производимым фирмой Кавасаки Йукогио К.К.), а выпускное отверстие насоса было связано с прядильной резьбонарезной головкой посредством гибкой трубки.

Прядильная головка, имела 400 отверстий диаметром 70 мм. Ход волокна, выгружаемого из прядильной головки, регулировали (направляли) закрепленными стержнями, выполненными из сапфира, а степень вытяжки

контролировали при направлении пряжи на прядильный диск. Пряжу, прошедшую прядильный диск, промывали водой и затем направляли к намоточной машине. Условия прядения были следующими :

количество выгружаемого полимера: 78,3 мл/мин (линейная скорость прядильной головки: 50,9 м/мин), скорость подачи пряжи на прядильный диск: 48 м/мин, давление на выходе: 2,7 кг/см2,

коэффициент вытяжки: 0,94. Волокно, полученное таким образом, имело тонину 3,02q (денье) и прочность на разрыв 6,2 г/q.

Пример 33.

(Получение поли(парафенилентерефталамида) полимеризацией).

Поли(парафенилентерефталамид), имеющий характеристическую вязкость 1,91 дл/г получали проведением полимеризации, используя ту же самую аппаратуру, что и в примере 31. Полученный таким образом полимерный раствор (параарамидный прядильный раствор с низкой степенью полимеризации) проявлял оптическую анизотропию.

Пример 34.

(Формование поли(парафенилентерефталамида)).

Затем полимер подвергали пряжению, используя ту же самую аппаратуру, что и в примере 32, кроме того, что диаметр

отверстия в прядильной головке был 50 мкм, а количество отверстий - 800. Условия формования были следующие:

количество выгружаемого полимера: 73,0 мл/мин (линейная скорость прядильной

головки: 46,5 м/мин), скорость подачи пряжи на прядильный диск: 40 м/мин, давление на выходе: 3,9 кг/см2 G, коэффициент вытяжки: 0,86. Волокно, полученное таким образом, имело тонину 1,31q

и прочность на разрыв 7,8 г/q.

Пример 35.

(Получение поли (парафенилентерефталамидной) волокнистой массы).

Волокно, полученное в примере 32, превращали в волокнистую массу. Волокно резали на кусочки длиною 6 мм во влажном состоянии, измельчали посредством дробилки большого размера (30 л), производимой фирмой Кумагая Рики Когио К.К., и фильтровали через металлическую проволочную сетку для отделения воды от волокна. Полученное таким образом короткое волокно 10 раз пропускали через KRK дисковый рафинер для получения волокнистой массы высокой концентрации, выпускаемый фирмой Кумагая Рики Когио К. К.

В этой процедуре заранее устанавливали зазор в рафинере 1,4 мм. Полученная таким образом волокнистая масса имела удельную поверхность 4 м2/г.

Реферат

Для получения параарамидного волокна добавляют 0,94 - 0,99 моль параориентированого галогенида ароматической дикарбоновой кислоты к 1,00 моль параориентированного ароматического диамина в полярном амидном растворителе, содержащем 2 - 10% по весу хлорида щелочного или щелочноземельного металла. Проводят полимеризацию при температуре от -20oC до 50oC. Получают 4 - 10%-ный параарамидный прядильный раствор с низкой степенью полимеризации, проявляющий оптическую анизотропию, и подвергают формованию. Волокно режут на короткое. Фибриллируют при высоком сдвигающем усилии и сушат. При этом получают параарамидную волокнистую массу. 5 с. и 8 з.п. ф-лы, 3 табл.

Комментарии