Способ получения котонизированного льняного волокна - RU2706196C1

Код документа: RU2706196C1

Описание

Изобретение относится к текстильной промышленности, в частности, к области создания технологии производства котонизированного льняного волокна.

Котонизация - процесс переработки короткого льноволокна в котонин, который по прядомым свойствам близок к хлопку и пригоден для совместного прядения с хлопком и шерстью, а также с вискозой и полиэфирными волокнами.

Известен способ механической котонизации льняного волокна, включающий его разволокнение и многократное прочесывание. Перед разволокнением волокно обрабатывают водным раствором ферментного препарата, выбранного из группы: ксиланаза, пектиназа, целлюлаза, лакказа, имеющего активность 15-50 ед/мл, при массовом отношении раствор ферментагльняное волокно, равном 1:2, при этом обработку проводят в течение 120-140 мин с последующей сушкой обработанного льняного волокна горячим воздухом (RU 2340711 С2, кл. D01G 21/00, D01B 1/10, D01C 1/02, опубл. 10.12.2008).

Недостатком известного способа является низкое качество полученного котонина из-за высокого содержания костры и сорных примесей (9-11%) в волокне.

Наиболее близким аналогом предложенного технического решения является способ получения котонизированного льняного волокна, включающий рыхление; смешивание; предварительную очистку; эмульсирование; формирование волокна в рулоны; "отлежку" в течение 24 ч; кардочесание и формирование волокна в ленту; утонение ленты; плющение; обработку паровоздушной эмульсией; уплотнение волокнистой ленты в продольном направлении; резку волокон; разрыхление и расщепление волокна; выравнивание по влажности в пневмотранспортной системе; выделение волокна из воздуховолокнистой массы; тонкую очистку; уплотнение прочеса до размера будущей кипы; формирование кип (RU 2132422 С1, кл. D01G 21/00, D01G 37/00).

Недостатком данного способа является многооперационность (17 операций) и повышенная длительность технологического процесса. Кроме того, большое количество физических воздействий способствует повреждению льноволокна, а резка приводит к увеличению доли выхода мелких непрядомых волокон.

Техническим результатом предложенного технического решения является повышение качества котонизированного льняного волокна и интенсификация технологического процесса его получения.

Данный результат достигается тем, что в способе получения котонизированного льняного волокна путем предварительной обработки короткого волокна, включающей разборку кип, рыхление, предварительную очистку, формирование волокна в ленту, эмульсирование, формирование волокна в рулоны и отлеживание рулонов, с последующей котонизацией, включающей прочесывание, разрыхление и заключительную очистку, эмульсирование производят составом, содержащим, мас. %:

при расходе состава 18-20% от массы волокна, отлеживание рулонов производят до достижения в них температуры 37-40°С, а котонизацию осуществляют путем непрерывного многократного разрыхления и прочесывания с одновременной заключительной очисткой льняного волокна.

При этом котонизацию льняного волокна производят на линии котонизации модульного типа.

При введении в эмульсирующий состав на основе минерального масла и воды алкилсульфатов натрия первичных спиртов (ПС) ряда С16-С18 и оксиэтилированных вторичных спиртов (ВС) ряда С10-С14 со степенью оксиэтилирования 7-9 при заявленном соотношении компонентов возникает синергический эффект повышения смачивающих и диспергирующих свойств состава. Это способствует разрушению связей между волоконным материалом льна и кострой, улучшает элементаризацию волокна, обеспечивает стабильную текстильную переработку за счет улучшения его фрикционных свойств (коэффициентов трения волокна по волокну и волокна по металлу), снижает обрывность в прядении, повышает эластичность.

При проведении "отлежки" рулонов до достижения в них температуры 37-40°С происходит релаксация напряжений в волокнах, полученных в результате механических воздействий при предварительной обработке, а также выравнивание влажности внутри массы паковки, что увеличивает гибкость волокон и способствует лучшему разъединению их комплексов.

Температура 37-40°С, достигаемая в рулонах при "отлежке", является оптимальной для протекания указанных процессов, так как выше 40°С начинается процесс разрушения целлюлозы льноволокна, что приведет к снижению его прочностных свойств.

Проведение процесса котонизации путем непрерывного многократного разрыхления и прочесывания с одновременной заключительной очисткой льняного волокна на линии котонизации модульного типа позволяет интенсифицировать технологический процесс и сократить число операций.

Введение алкилсульфатов натрия ПС ряда C16-C18 менее 6,0 мас. % и оксиэтилированных ВС ряда С10-С14 со степенью оксиэтилирования 7-9 менее 14 мас. % не позволяет получить синергический эффект повышения смачивающих и диспергирующих свойств состава. Введение их более 8,0 и 16,0 мас. % соответственно нецелесообразно, так как дальнейшего усиления упомянутого эффекта не происходит.

Алкилсульфаты натрия получают сульфатированием смеси первичных жирных спиртов ряда С16-С18 триоксидом серы (SO3) при температуре 25-40°С с последующей нейтрализацией образовавшихся алкилсерных кислот 8-10%-ным раствором гидроксида натрия. Серный ангидрид используют в смеси с воздухом (4-6% SO3 по массе).

Полученные алкилсульфаты являются анионактивным поверхностно-активным веществом (ПАВ) с рН водного раствора 8-9 и ККМ 0,2-0,6 ммоль/л при 40°С.

Оксиэтилированные ВС ряда С10-С14 являются неионогенными ПАВ, их получают последовательным присоединением оксида этилена к вторичным жирным спиртам ряда С10-С14 при 100-120°С в присутствии фтористого водорода и борной кислоты. Степень оксиэтилирования (число присоединенных молей оксида этилена) составляет от 7 до 9.

Полученные продукты характеризуются плотностью 0,960-0,965 кг/м3 при 25°С и температурой вспышки в закрытом тигле 178-180°С.

В качестве минерального масла используют веретенное масло по ТУ 38.1011232-89 или высокоочищенное нефтяное масло по ГОСТ 28549.10-91 (ИСО 6743-10-89).

Состав для эмульсирования готовят последовательным смешением минерального масла, алкислсульфатов, оксиэтилированных вторичных спиртов и воды в заявленном соотношении.

Способ осуществляется следующим образом.

Предварительную обработку коротких льняных волокон производят на поточной линии ПЛ-1-КЛ, на которой происходит разборка кип, предварительная (частичная) очистка от костры, формирование волокна в ленту, эмульсирование, формирование волокна в рулоны.

Эмульсирование производят составом, содержащим, мас. %:

Расход состава - 18-20% от массы волокна. Затем производят "отлежку" рулонов в запарной камере при температуре 24-26°С и относительной влажности 65-70% до достижения в них температуры 37-40°С.

Дальнейший процесс котонизации осуществляют на линии котонизации модульного типа (Китай).

Линия состоит из модульных секций. В нее входят блоки, содержащие:

- загрузочную машину с одним колковым барабаном и 2-мя барабанами с пильчатой гарнитурой;

- питатель и секцию с 3 пильчатыми барабанами;

- питатель и секцию с 4 пильчатыми барабанами.

Таким образом, волокно в процессе прохождения через линию котонизации подвергается непрерывному многократному разрыхлению и прочесыванию девятью барабанами с пильчатой гарнитурой.

Линия работает следующим образом.

На питающий столик подается волокно, которое равномерно распределяется по транспортерной ленте.

Далее волокно подается к паре питающих валиков, захватывается и расчесывается разрыхлительным приемным барабаном с пильчатой гарнитурой, имеющим скорость вращения 1460-1600 об/мин. При этом волокно проходит над колосниковой решеткой, где происходит удаление тяжелых примесей, костры.

Затем льноволокно подается на сетчатый барабан, на поверхности которого формируется тонкий настил (прочес) из льноволокна, где происходит удаление пыли, пуха и коротких волокон (до 5 мм) вакуумным вентилятором.

Таким образом, заключительная очистка от костры, сорных примесей, пуха, пыли и коротких волокон происходит сначала механически между приемным барабаном и колосниковой решеткой, затем с настила волокна на поверхности сетчатых барабанов за счет отсасывания вакуумным насосом.

За счет вращения сетчатого барабана настил разрыхленного волокна передается в следующую секцию пильчатых барабанов или поступает на прессование в кипы.

Количество секций с пильчатыми барабанами может варьироваться в зависимости от качества используемого сырья.

В таблице 1 представлены составы для эмульсирования и параметры способа получения котонизированного льняного волокна по примерам. Примеры 4 и 5 являются контрольными.

Для проведения сравнительных испытаний короткое льноволокно обработали способом по прототипу RU 2132422 (пример 6).

Пример 6 (прототип).

Предварительную обработку короткого льноволокна и котонизацию производили на поточной линии, составленной из типового оборудования.

Кипы короткого волокна устанавливали на кипный рыхлитель и посредством питающего транспортера подавали в грубочесальную машину для рыхления и частичной очистки. На выходе грубочесальной машины посредством форсунок подавалась эмульсия для смачивания прочеса. С помощью рулонного механизма прочес формировался в рулоны.

После "отлежки" рулонов в течение 24 ч они подавались на кардочесальную машину, где подвергались более тонкой очистке. Очищенный и перемешанный слой волокна формировался в ленту.

Утонение ленты из волокна осуществлялось на переходах ленточной гребенной машины. С нее лента подавалась в плющильную машину, затем в устройство для повторного эмульсирования и посредством питающего транспортера через уплотняющее устройство - в резальную машину.

Резаное льняное волокно направлялось в волокноприемник пневмотранспортной системы для разрыхления и выравнивания по влажности. На выходе из пневмотранспортной системы волокно расщеплялось вентилятором.

Далее воздуховолокнистая масса подавалась на конденсер, откуда попадало в питатель и на кардочесальную машину двухпрочесного агрегата. После этого посредством формирователя настила формировалось полотно в несколько слоев прочеса таким образом, чтобы слои полотна поступали на кардочесальную машину с определенной ориентацией волокон к продольной оси агрегата. Котонизированное льняное волокно уплотнялось, укладывалось на поддон, а затем прессовалось в кипы.

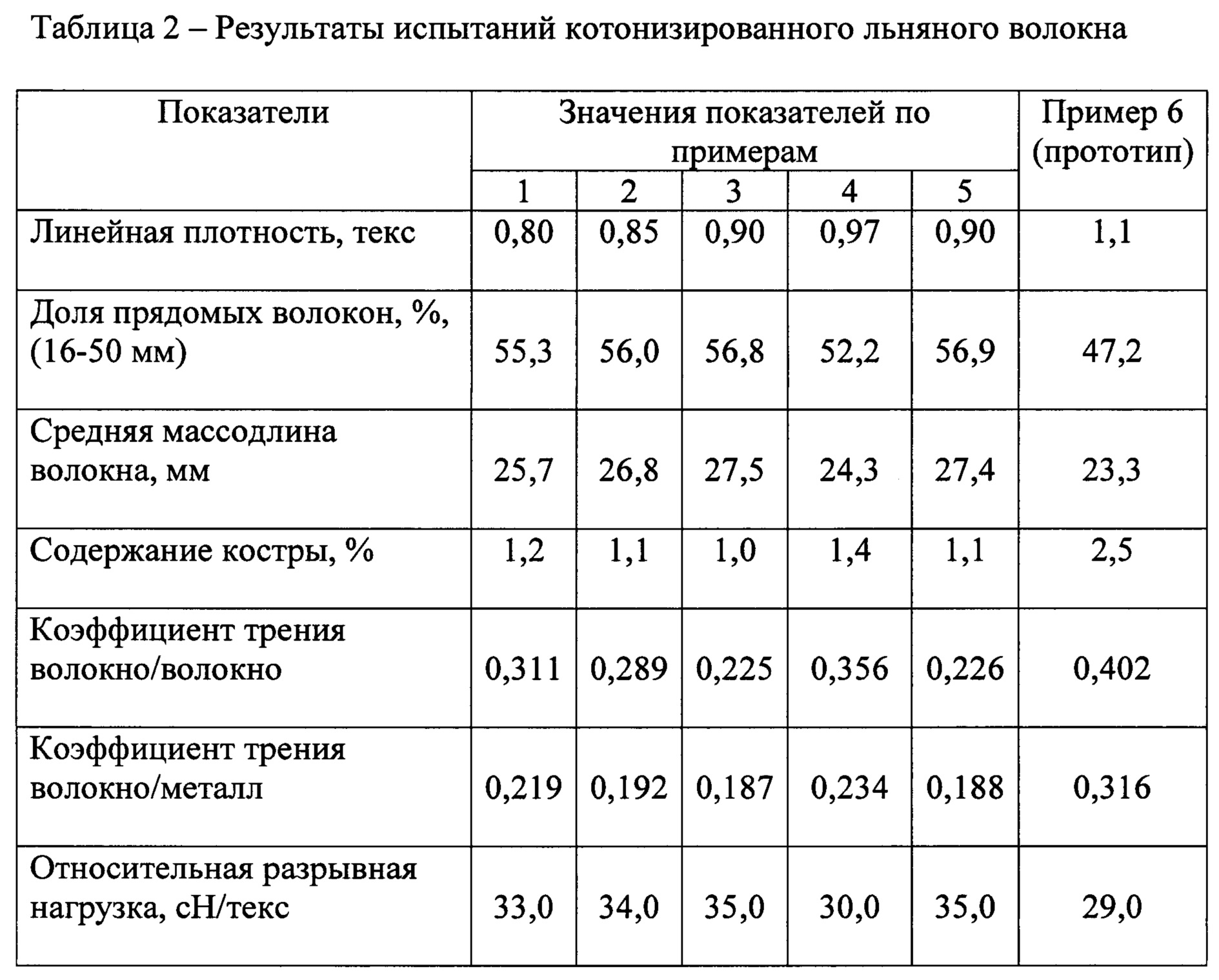

Результаты сравнительных испытаний котонизированного льняного волокна, полученного предложенным способом и способом по прототипу, представлены в таблице 2.

Следуют отметить, что после "отлежки" рулонов по прототипу в течение 24 ч в льноволокне были заметны признаки начинающегося процесса гниения (запах затхлости).

Испытания котонизированного льняного волокна проводили по ГОСТ Р 53483-2009 «Волокно льняное модифицированное суровое. Методы испытаний».

Использование предложенного способа позволит получать котонизированное льняное волокно с высокими эксплуатационными свойствами и интенсифицировать процесс его изготовления.

Реферат

Изобретение относится к текстильной промышленности, в частности к области создания технологии производства котонизированного льняного волокна. Способ заключается в предварительной обработке короткого льняного волокна, включающей разборку кип, рыхление, предварительную очистку, формирование волокна в ленту, эмульсирование, формирование волокна в рулоны и отлеживание рулонов до достижения в них температуры 37-40°С, и последующей котонизации путем непрерывного многократного разрыхления и прочесывания с одновременной заключительной очисткой льняного волокна. Эмульсирование волокна производят составом, содержащим, мас. %:при расходе состава 18-20% от массы волокна. При этом котонизацию льняного волокна производят на линии котонизации модульного типа. Техническим результатом предложенного технического решения является повышение качества котонизированного льняного волокна и интенсификация технологического процесса его получения. 1 з.п. ф-лы, 2 табл., 6 пр.

Комментарии