Катализатор, предназначенный для снижения количества оксидов азота в выхлопных газах двигателей с сжиганием бедной топливной смеси - RU2292236C2

Код документа: RU2292236C2

Чертежи

Описание

Область применения

Настоящее изобретение касается катализаторов, предназначенных для снижения количества оксидов азота в выхлопных газах двигателей с сжиганием бедной топливной смеси. Такой катализатор содержит оксид алюминия, оксид магния и, по крайней мере, один материал, накапливающий оксид азота, а также, по крайней мере, один благородный металл из платиновой группы периодической таблицы элементов.

Предпосылки настоящего изобретения

В классе бензиновых двигателей для снижения потребления топлива были разработаны так называемые двигатели со сжиганием бедной топливной смеси; эти двигатели, работая с частичной нагрузкой, потребляют в качестве топлива бедные воздушно/топливные смеси. Бедная воздушно/топливная смесь содержит более высокие концентрации кислорода, чем это необходимо для полного сжигания топлива. Поэтому соответствующие выхлопные газы содержат избыток окислительных компонентов - кислорода (О2) и оксидов азота (NOx) по сравнению с восстановительными компонентами выхлопных газов - оксидом углерода (СО), водородом (Н2) и углеводородами (НС). Бедный выхлопной газ (нефтяной газ с низким содержанием паров бензина) обычно содержит от 3 до 15 об.% кислорода. Однако при эксплуатации в условиях нагрузки и при полной нагрузке даже в двигателях с сжиганием бедной топливной смеси используются стехиометрические, субстехиометрические, а именно богатые воздушно/топливные смеси.

С другой стороны, в условиях эксплуатации дизельный двигатель обычно запускают, используя сверхстехиометрические воздушно/топливные смеси. Только в последнее время были разработаны такие дизельные двигатели, которые способны также работать в течение короткого промежутка времени, используя богатые горючие воздушно/топливные смеси. В настоящем изобретении дизельные двигатели, в особенности двигатели с возможно богатыми рабочими фазами, называются также двигателями с сжиганием бедной топливной смеси.

Из-за высокого содержания кислорода в выхлопных газах двигателей с сжиганием бедной топливной смеси, содержащиеся в этих газах оксиды азота невозможно непрерывно восстанавливать до азота при одновременном окислении углеводородов и оксида углерода с помощью так называемых катализаторов третьего порядка, как это происходит в бензиновых двигателях, работающих на стехиометрическом топливе. До некоторой степени у таких катализаторов наблюдается так называемое температурное окно восстановления оксидов азота, которое зависит от температуры выхлопного газа. Увеличение температуры выхлопного газа приводит к первичному усилению конверсии оксидов азота. При определенной температуре скорость этой конверсии достигает максимума, а при более высоких температурах она снова возвращается к нулю. В пределах этого температурного окна оставшиеся углеводороды, которые всегда присутствуют в бедном выхлопном газе, играют роль восстановителей оксидов азота.

Положение и ширина указанного температурного окна, а также максимальная конверсия оксида азота в пределах этого окна зависят от состава катализатора и от остаточного содержания углеводородов в выхлопном газе. Стандартные катализаторы третьего порядка демонстрируют низкую конверсию азота в пределах температурного окна оксида. Однако были разработаны так называемые HC-DeNOx катализаторы, которые в температурном окне от 180 до 250°С демонстрируют максимальную конверсию оксидов азота, достигающую 60%. Ширина температурного окна составляет всего около 50°С.

Несмотря на относительно высокую скорость конверсии оксида азота в пределах температурного окна, такие катализаторы на протяжении всего стандартизованного испытательного цикла MVEG-A (цикла для определения токсичности выхлопа) обеспечивают среднюю конверсию оксида азота, составляющую менее 30%.

Для улучшения этой ситуации были разработаны так называемые накапливающие оксид азота катализаторы, они накапливают оксиды азота, содержащиеся в бедном выхлопном газе, в форме нитратов.

Механизм действия накапливающих оксиды азота катализаторов подробно описан в документе SAE, SAE 950809. В соответствии с ним накапливающие оксид азота катализаторы состоят из материала катализатора, который обычно нанесен на инертную, керамическую или металлическую ячеистую подложку, т.н. «носитель» в виде покрытия. Указанный материал катализатора содержит вещество, накапливающее оксиды азота, а также каталитически активный компонент. Накапливающее оксиды азота вещество, в свою очередь, содержит компонент-накопитель оксидов азота, который в мелкодисперсной форме нанесен на носитель.

В качестве компонентов-накопителей предпочтительно используются основные оксиды щелочных металлов, оксиды щелочно-земельных металлов и оксиды редкоземельных металлов, которые взаимодействуют с диоксидом азота с образованием соответствующих нитратов. Известно, что в воздухе эти вещества в основном находятся в виде карбонатов и гидроксидов. Эти соединения также пригодны для накопления оксидов азота. Таким образом, поскольку в настоящем изобретении упоминаются накопители основных оксидов, в них также входят соответствующие карбонаты и гидроксиды.

Благородные металлы платиновой группы обычно используют как каталитически активные компоненты, которые, как правило, наносят на носитель вместе с компонентом-накопителем. В качестве носителя обычно используют активный оксид алюминия, имеющий большую площадь поверхности. Однако каталитически активные компоненты можно также наносить на отдельный носитель, типа, например, активного оксида алюминия.

Задачей каталитически активных компонентов в бедном выхлопном газе является превращение оксида углерода и углеводородов в диоксид углерода и воду. Помимо этого, они должны окислить содержащийся в выхлопном газе оксид азота в диоксид азота, для того, чтобы последний потом мог взаимодействовать с обладающим основными свойствами веществом-накопителем с получением нитратов (фаза накопления). Увеличивающееся включение оксидов азота в вещество-накопитель приводит к снижению накопительной способности указанного вещества, которую время от времени следует восстанавливать. Для этого в течение короткого промежутка времени двигатель работает на стехиометрических или богатых воздушно/топливных смесях (фаза регенерации). В восстановительных условиях, создаваемых богатым выхлопным газом, образовавшиеся нитраты разлагаются до оксидов азота NOx, а с помощью оксида углерода, водорода и углеводородов как восстановительных агентов, они восстанавливаются до азота при получении воды и диоксида углерода.

При работе катализатора, накапливающего оксиды азота, фаза накопления и фаза регенерации постоянно чередуются. Обычно фаза накопления продолжается от 60 до 120 с, в то время как фаза регенерации завершается за период времени, составляющий менее 20 с.

Катализаторы, накапливающие оксид азота, допускают сравнительно более высокие скорости конверсии оксидов азота в большем температурном окне, чем катализаторы HC-DeNOx. Конверсия оксидов азота этими катализаторами отвечает требованиям стандарта Euro IV, введение которого планируется на 2005 г.

Однако для того, чтобы совершенствовать безопасность эксплуатации этих катализаторов и улучшить их долговременную стабильность, необходимо увеличить их термическую стабильность, расширить их температурное окно, а также продолжить совершенствование конверсии оксидов азота, достижимой в пределах этого окна.

На основании сказанного выше очевидно, что существует необходимость в таком катализаторе, который предотвращает попадание оксидов азота из выхлопного газа в двигатель внутреннего сгорания, и по сравнению со стандартными катализаторами, накапливающими оксиды азота, он обладал бы улучшенной термической стабильностью, более широким температурным окном и более высокой скоростью конверсии оксидов азота в этом окне.

Краткое изложение настоящего изобретения

В настоящем изобретении катализатор, снижающий количество оксидов азота в выхлопных газах двигателей с сжиганием бедной топливной смеси, содержит по крайней мере один благородный металл из платиновой группы периодической системы элементов, а также по крайней мере одно вещество, накапливающее оксиды азота и объединенное с гомогенным смешанным оксидом магния и алюминия (Mg/Al оксид), в кагором концентрация присутствующего оксида магния составляет от приблизительно 1 до приблизительно 40 вес.% от общего веса Mg/Al оксида. Предпочтительно, чтобы концентрация присутствующего оксида магния в указанном оксиде алюминия была от приблизительно 5 до величины, составляющей менее чем приблизительно 28 вес.%, в частности от приблизительно 10 до приблизительно 25 вес.%.

Для лучшего понимания настоящего изобретения, а также других и дополнительных его преимуществ и вариантов сделана ссылка на приведенное далее описание, объединенное с примерами; границы настоящего изобретения указаны ниже в прилагаемых пунктах патентной формулы.

Краткое описание чертежей

Предпочтительные варианты настоящего изобретения выбраны для иллюстрации и в целях описания, но они никаким образом не предназначены для ограничения границ настоящего изобретения. Предпочтительные варианты определенных аспектов настоящего изобретения показаны на сопроводительных чертежах, на них изображено:

Фиг.1 иллюстрирует определение эффективности накопления NOx.

Фиг.2 иллюстрирует эффективность накопления NOx сравнительным катализатором 1.

Фиг.3 иллюстрирует эффективность накопления NOx сравнительными катализаторами 1 и 2.

Фиг.4 иллюстрирует эффективность накопления NOx катализаторами из примера 1.

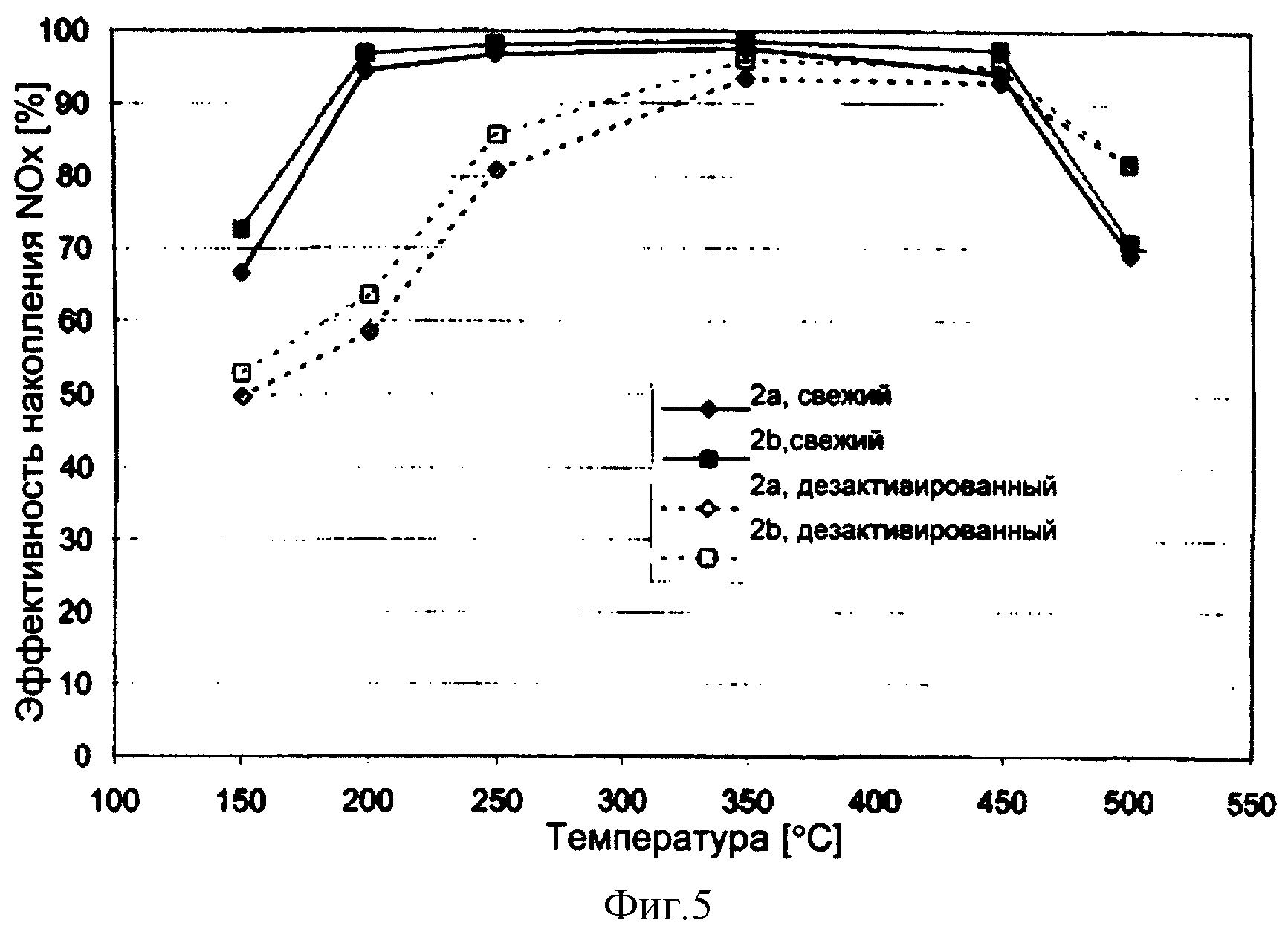

Фиг.5 иллюстрирует эффективность накопления NOx катализаторами из примера 2.

Фиг.6 иллюстрирует эффективность накопления NOx катализаторами из примера 3.

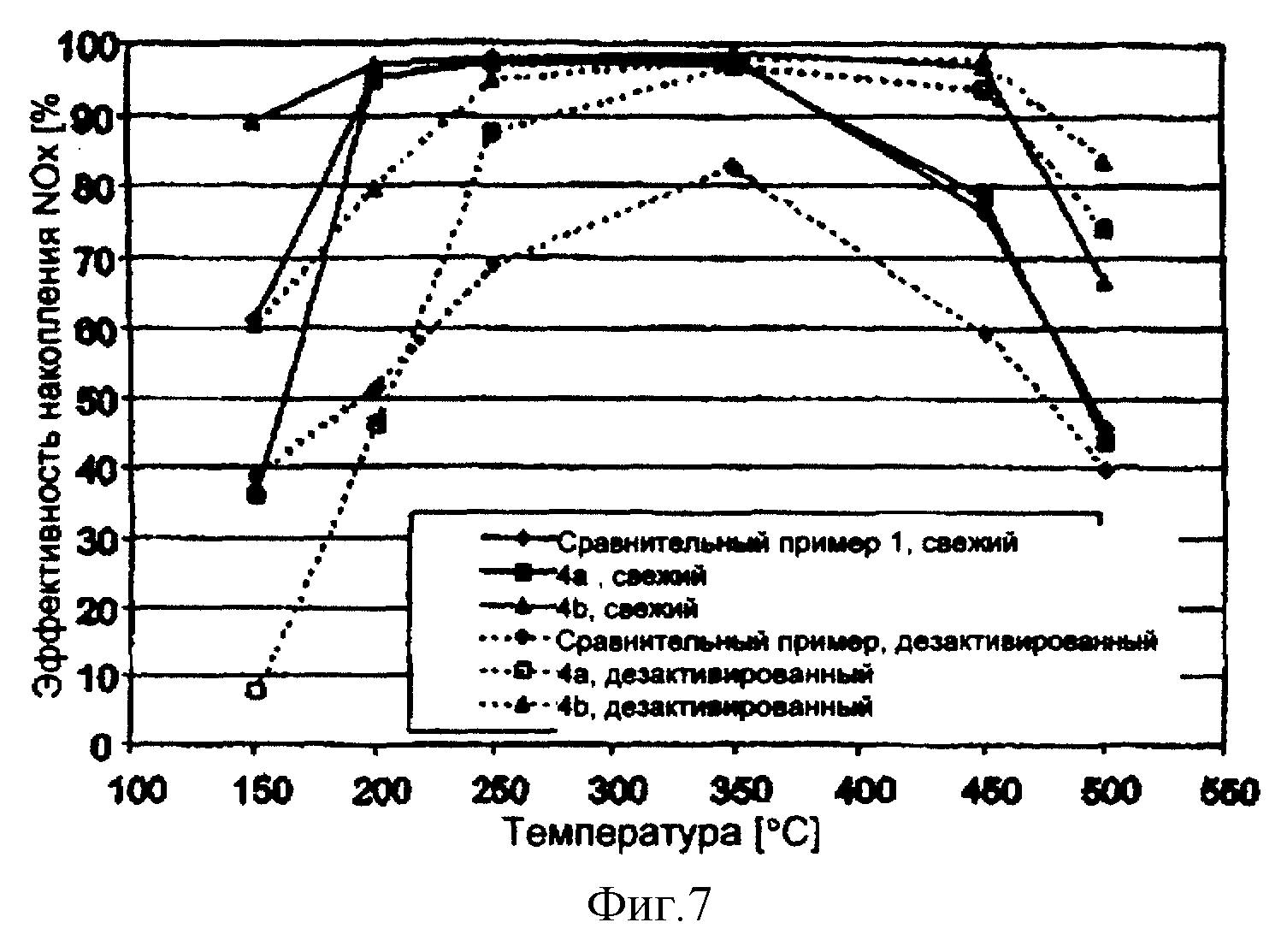

Фиг.7 иллюстрирует эффективность накопления NOx катализаторами из примера 4 по сравнению со сравнительным катализатором 1.

Фиг.8 иллюстрирует эффективность накопления NOx катализатором 4b и катализатором из примера 5.

Фиг.9 иллюстрирует эффективность накопления NOx катализатором 4b и катализатором из сравнительных примеров 3 и 4.

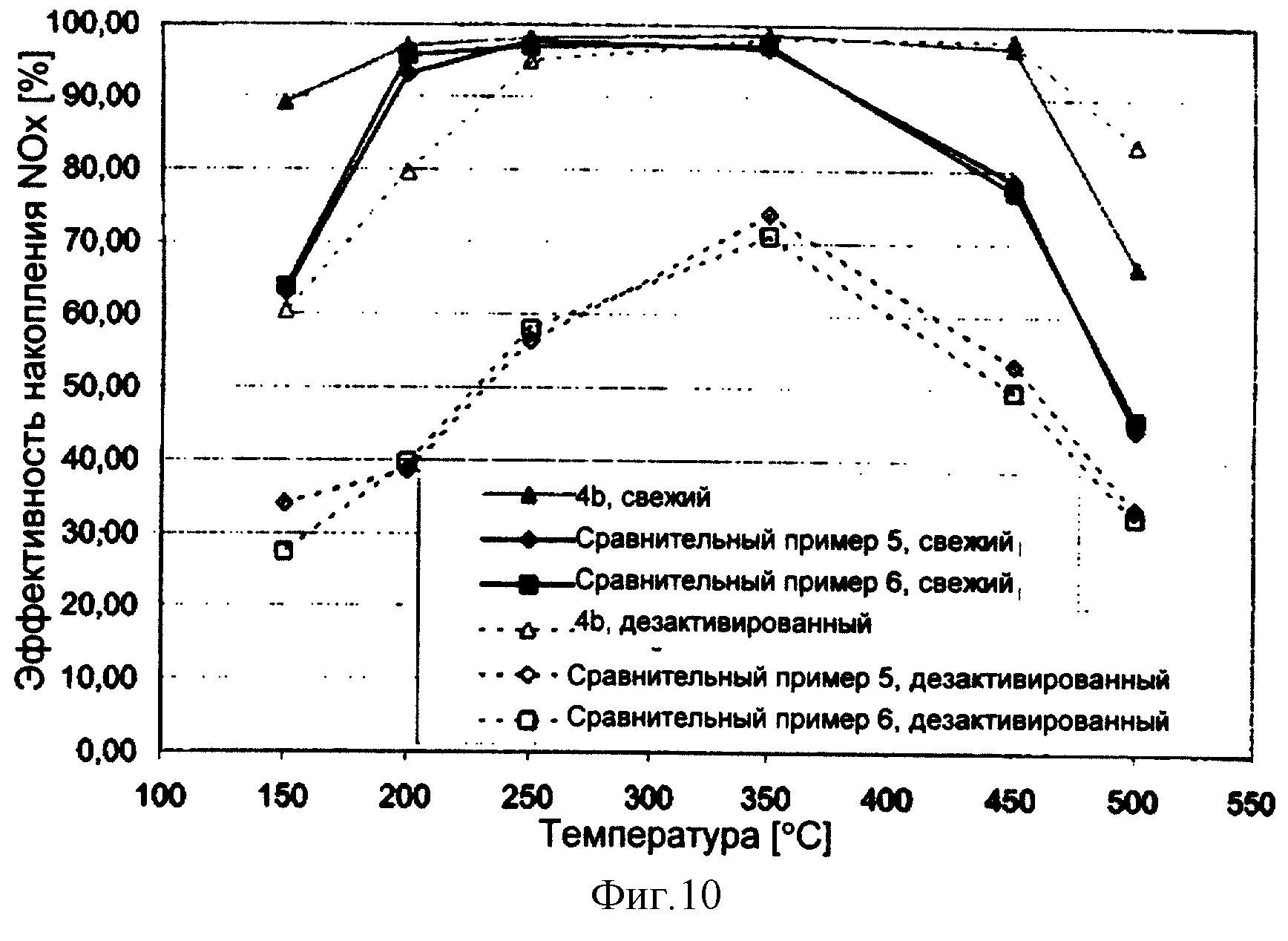

Фиг.10 иллюстрирует эффективность накопления NOx катализатором 4b и катализатором из сравнительных примеров 5 и 6.

Фиг.11 иллюстрирует эффективность накопления NOx катализаторами из сравнительных примеров 6 и 7.

Фиг.12 иллюстрирует эффективность накопления NOx катализатором 6b и катализаторами из сравнительного примера 1 после старения при различных температурах (850°С, 900°С и 950°С).

Фиг.13 представляет собой фотографию смешанного оксида магния и алюминия (оксид Mg/Al II) с покрытием из платины (смотри таблицу 2), в котором порошок оксида магния равномерно растворен в оксиде алюминия (каталитический порошок I); фотография сделана на просвечивающем электронном микроскопе (ПЭМ).

Фиг.14 представляет собой фотографию оксида магния и алюминия (оксид Mg/Al II) из сравнительного примера 3; фотография сделана на просвечивающем электронном микроскопе (ПЭМ). В этом случае оксид магния нанесен на оксид алюминия пропиткой.

Подробное описание настоящего изобретения

Далее настоящее изобретение будет описано в связи с его предпочтительными вариантами. Эти варианты представлены для того, чтобы облегчить понимание настоящего изобретения, и они не предназначены для какого-либо ограничения настоящего изобретения (и их не следует истолковывать таким образом). Сущность и границы настоящего изобретения включают все варианты, модификации и эквиваленты, которые могут стать очевидными людям, имеющим навык толкования приведенного описания.

Настоящее описание не является учебником по катализаторам, снижающим количество оксидов азота в выхлопных газах двигателей с сжиганием бедной топливной смеси, и основные понятия, известные квалифицированным в этой технологии людям, далее подробно не описаны.

Используемый здесь термин «смешанный оксид» относится к окисному твердому порошкообразному веществу, содержащему по крайней мере два компонента, которые образуют смесь на атомном уровне. Этот термин включает физические смеси окисных порошкообразных веществ. Основным компонентом катализатора по настоящему изобретению является однородный смешанный оксид магния и алюминия. В настоящем изобретении его называют смешанный Mg/Al оксид. По поперечному сечению зерен порошка его состав постоянен, а именно однороден в пределах точности используемого способа измерения.

В дальнейшем делается различие между веществом, накапливающим оксиды азота, и компонентами, накапливающими оксиды азота. Например, компонентами, накапливающими оксиды азота, являются оксиды, карбонаты или гидроксиды щелочных или щелочно-земельных металлов, которые, обладая основными свойствами, способны вместе с оксидными окислами азота из выхлопных газов образовывать нитраты, а также и накапливать их таким способом. Вещество, накапливающее оксиды азота, содержит накопительный компонент, нанесенный на подходящий носитель, который находится в настолько высокодисперсном состоянии, насколько это возможно для создания большой площади взаимодействия с выхлопным газом.

Для катализаторов, накапливающих оксиды азота, часто используются вещества, содержащие оксид бария и/или оксид стронция, нанесенные на носитель, имеющий большую площадь поверхности (типа оксида алюминия).

Проведенные авторами этого изобретения исследования по накоплению оксидов азота с использованием оксида магния, нанесенного на оксид алюминия, выявили неудовлетворительную накопительную способность. Однако неожиданно было обнаружено, что объединение этого материала с другими материалами-накопителями (в частности, с материалами на основе оксида бария или оксида стронция) при определенных условиях приводит к существенному улучшению эффективности накопления NOx.

Оказалось, что существенным является тот факт, что оксид магния и оксид алюминия образуют гомогенно смешанный оксид. В таком смешанном оксиде магния и алюминия ионы магния в кристаллической решетке занимают места ионов алюминия, так что рентгеноструктурным анализом структуру этого материала невозможно отличить от структуры чистого оксида алюминия, определенной тем же методом. Предпочтительно, чтобы удельная площадь поверхности материала составляла более 40, в частности от приблизительно 100 до приблизительно 200 м2/г. Предпочтительно применение материалов с удельной площадью поверхности, составляющей от приблизительно 130 до приблизительно 170 м2/г, а наиболее предпочтительно - с удельной площадью поверхности от приблизительно 100 до приблизительно 150 м2/г. Оксид магния придает смешанному Mg/Al оксиду более высокую термическую стабильность по сравнению с γ-оксидом алюминия. Однако эта термическая стабильность оптимальна только в случае, если во всех зернах указанного смешанного оксида распределение оксида магния в оксиде алюминия равномерно настолько, насколько это возможно. Простое поверхностное включение оксида магния в зерна оксида алюминия не создает требуемую термическую стабильность.

Предпочтительно, чтобы такой материал можно было приготовить по известной в данной технологии, так называемой золь-гелевой методике. В технологии известен и другой процесс, который использует смеси алкоксидов и последующий гидролиз водой.

Последующее пропитывание оксида алюминия растворимыми соединениями-предшественниками оксида магния и обжиг при обычных температурах, проводимые для превращения этих соединений-предшественников в оксид магния, не приводит к гомогенным смешанным Mg/Al оксидам. Попытка вызвать образование гомогенных смешанных Mg/Al оксидов увеличением температур обжига приводит к малой площади поверхности смешанных оксидов, которая непригодна для каталитического использования.

Дальнейшее увеличение термической стабильности смешанного Mg/Al оксида можно реализовать поверхностным пропитыванием этого смешанного оксида одним или несколькими оксидами редкоземельного металла, в частности, нанесением покрытия оксидом празеодима и/или оксидом церия на смешанный Mg/Al оксид.

Применение в составе катализатора по настоящему изобретению смешанного Mg/Al оксида в сочетании с веществом, накапливающим оксид азота, создает синергическое улучшение способности катализатора накапливать оксид азота, это нельзя объяснить аддитивным действием оксида магния и вещества-накопителя. Помимо этого, смешанный Mg/Al оксид служит также носителем для каталитически активных благородных металлов платиновой группы. Предпочтительно использование платины, палладия, родия или их смесей. Все количество благородных металлов, предназначенных для катализатора, можно нанести на смешанный Mg/Al оксид. Однако предпочтительно, чтобы на смешанный Mg/Al оксид было нанесено только частичное количество благородных металлов.

В частном варианте катализатора на гомогенный Mg/Al смешанный оксид наносят благородные металлы платину и/или палладий. Другая часть платины может быть непосредственно нанесена на вещество, накапливающее оксид азота. Таким образом, окисление оксида азота с образованием диоксида азота происходит в непосредственной близости от компонентов-накопителей, что оказывает позитивное воздействие на активность (накопления и регенерации) катализатора при высоких температурах выхлопных газов.

Для того чтобы в фазе регенерации достичь настолько полной конверсии десорбированных оксидов азота, насколько это возможно, предпочтительно добавить дополнительное количество носителя, на который нанесен родий. Подходящим носителем для родия является активный и необязательно стабилизированный оксид алюминия.

К подходящим дополнительным носителям относятся оксид церия или смешанные церий/циркониевые оксиды. Вместо родия на указанный дополнительный носитель предпочтительно наносить платину.

В другом варианте катализатора благородные металлы платина и/или родий могут быть нанесены на гомогенный смешанный Mg/Al оксид. В этом случае дополнительное частичное количество платины можно непосредственно нанести на материал, накапливающий оксид азота. Для того чтобы в фазе регенерации достичь настолько полной конверсии десорбированных оксидов азота, насколько это возможно, на катализатор по этому варианту можно провести дополнительное введение носителя с нанесенным на него слоем родия. Предпочтительно, чтобы в качестве дополнительного носителя использовали активный и необязательно стабилизированный оксид алюминия. Или же, подходящими дополнительными носителями являются оксид церия или смешанный оксид церия/циркония, на которые вместо родия нанесена платина.

В качестве компонентов катализатора, накапливающих оксид азота по настоящему изобретению, можно использовать оксиды, карбонаты или гидроксиды магния, кальция, стронция, бария, щелочных металлов, щелочно-земельных металлов или их смеси. Для этих компонентов подходящими носителями являются оксиды металлов, имеющие высокую температуру плавления, их температура плавления выше тех температур, которые реализуются в самом процессе. Такие оксиды металлов предпочтительно выбирают из группы, включающей оксид церия, смешанные оксиды церия, оксид алюминия, оксид магния, гомогенный смешанный Mg/Al оксид, титанат кальция, титанат стронция, титанат бария, цирконат бария, оксид лантана, оксид празеодима, оксид самария, оксид неодима, оксид иттрия и манганат лантана или их смеси.

Особенно предпочтительно в качестве компонентов, накапливающих оксид азота, применять стронций или барий, закрепленные на носителе из оксида церия или смешанных оксидов церия. В качестве носителя особенно пригоден смешанный оксид церия, в частности смешанный оксид церий/цирконий с содержанием циркония, составляющим от приблизительно 1 до приблизительно 25 вес.% от общего веса смешанного оксида. К смешанному оксиду можно дополнительно ввести присадку, содержащую по крайней мере один оксид элемента, выбранного из группы, включающей цирконий, кремний, скандий, иттрий, лантан и редкоземельные металлы, или их смеси, ее количество составляет от приблизительно 0,5 до приблизительно 80 вес.% исходя из общего веса материала-накопителя. Предпочтительно, чтобы к смешанному оксиду церий/цирконий вводили присадку оксида лантана и/или празеодима в количестве от приблизительно 0,5 до приблизительно 10 вес.% исходя из общего веса смешанного оксида церий/цирконий и оксида лантана и/или празеодима.

Катализатор по настоящему изобретению особенно пригоден для очистки выхлопных газов двигателей, работающих на бедных топливных смесях, а именно для бензиновых двигателей и дизельных двигателей.

В целом настоящее изобретение уже описано, более легко его можно понять со ссылкой на следующие примеры. Они приведены для иллюстрации и не предназначены для ограничения настоящего изобретения, если не указан иной способ действий.

ПРИМЕРЫ

Более подробно настоящее изобретение описывается следующими примерами и чертежами.

Как объяснялось выше, было установлено, что сочетание смешанного оксида Mg/Al с материалами-накопителями (в особенности с материалами на основе оксида бария и оксида стронция) создает синергическое воздействие на ширину температурного окна для накопления оксидов азота и на максимальные скорости конверсии. Этот эффект нельзя наблюдать, если смешанный Mg/Al оксид используется в чистом виде. Поэтому в следующих примерах и сравнительных примерах были приготовлены катализаторы с использованием этого материала, а их эффективность накапливать оксиды азота определяли как функцию температуры выхлопного газа. Эффективность накопления катализатора (его полезная емкость) является самым важным параметром оценки его работоспособности. Она описывает эффективность удаления оксидов азота из выхлопных газов двигателей с сжиганием бедной топливной смеси.

Эффективность накопления NOx катализаторами определяли на газовой модели. Для этой цели накопительные катализаторы испытывали в так называемых богатых/бедных циклах, а именно через катализаторы при определенных температурах поочередно пропускали бедные и богатые выхлопные газы. Бедные составы выхлопного газа получали путем подачи кислорода, при прекращении в то же самое время подачи оксида углерода и водорода. Богатые составы выхлопного газа получали обратным порядком действий.

В бедных фазах оксиды азота накапливались каждым из катализаторов. На протяжении богатых фаз оксиды азота снова десорбировались и превращались на катализаторе в азот, диоксид углерода и воду, это происходило с помощью восстановительных компонентов: оксида углерода, водорода и углеводородов.

На фиг.1 эти условия показаны в идеализированной манере. В период измерения выхлопной газ характеризуется постоянной концентрацией оксида азота (NO), которая составляет 500×10-6 объемных частей. Концентрация оксида азота, поступающая в накопительный катализатор (NOx In), представлена на фиг.1 прямой линией с разрывами. Концентрация оксида азота после катализатора (NOx Out) вначале равна нулю, т.к. свежий катализатор идеально связывает все содержащиеся в выхлопном газе оксиды азота. Со временем накопительный катализатор загружается оксидами азота и его накопительная способность снижается. Поэтому все меньше оксидов азота оказываются связанными с указанным катализатором, и после катализатора можно измерить выросшую концентрацию оксида азота. Эта концентрация, после того, как указанный катализатор полностью насытится оксидами азота, должна стремиться к своему исходному значению. По этой причине спустя определенный промежуток времени (на фиг.1 спустя 80 с) следует инициировать регенерацию катализатора. Она осуществляется обогащением выхлопного газа в течение приблизительно 20 с. Это вызывает десорбцию оксидов азота и, в идеале, их полную конверсию на катализаторе, поэтому в период регенерации после накопительного катализатора невозможно измерить наличие оксидов азота. Затем катализатор опять подключают на бедный выхлопной газ, и накопление оксидов азота возобновляется.

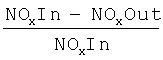

Эффективность накопления накопительным катализатором в определенный момент времени определяется следующим соотношением:

Из фиг.1 можно сделать вывод, что эффективность накопления зависит от времени. Поэтому для того, чтобы оценить накопительные катализаторы, эффективность накопления S можно определить, интегрируя каждую фазу накопления и определяя среднее значение из восьми последовательных циклов накопления:

Таким образом, эффективность накопления S не является константой материала, но зависит от параметров выбранного богатого/бедного цикла. Для того чтобы оценить приготовленные накопительные катализаторы, были выбраны следующие условия:

Параметры богатого/бедного цикла

Скорость перемещения в пространстве: 30000 ч-1

Температурный диапазон: 150-500°С при приросте в 50°С

Количество богатых/бедных циклов: 8 за каждый прирост температуры

Продолжительность бедной фазы: 80 с

Продолжительность богатой фазы: 20 с

В составы катализаторов, испытанных в приведенных далее примерах, входят различные компоненты. Эти компоненты были переработаны, в результате чего получили водную покровную суспензию, которую иммерсионным способом в качестве покрытия нанесли на кордиеритовые ячеистые носители с плотностью ячейки в 62 см-2 (количество потоков ячеистого носителя, проходящих через единицу поперечного сечения). Носители с нанесенным на них покрытием высушивали, а затем обжигали на воздухе при 500°С в течение 2 ч.

Эффективность ячеистых носителей с покрытием по накоплению оксидов азота определяли на модельной газовой установке так, как это было описано выше, испытания проводили в свежем состоянии и после старения. Для старения катализаторов их выдерживали на воздухе при 850°С в течение 24 ч.

Величины определенной таким образом накопительной способности различных катализаторов как функции температуры выхлопного газа приведены на фиг.2-12. В таблице 3 приведен состав покрытия исследуемых катализаторов. В первой и второй колонках этой таблицы указаны используемые компоненты покрытия и их концентрация в г/л на объем ячеистого носителя. В колонках 3-5 приведены концентрации металлов платиновой группы, присутствующие в отдельных компонентах покрытия. В некоторых примерах смешанный оксид и материал накопителя одновременно пропитывали благородными металлами. В этих случаях в таблице 3 указана суммарная концентрация благородного металла (например, платины) на обоих материалах.

Получение каталитически активных порошкообразных смешанных Mg/Al оксидов, имеющих платиновое покрытие

Для приведенных далее примеров и сравнительных примеров были приготовлены порошкообразные гомогенные смешанные Mg/Al оксиды с различным соотношением оксида магния/оксида алюминия. Сначала согласно документу DE 19503522 A1 приготовили смесь алкоксида магния и алкоксида алюминия, а затем полученную смесь гидролизовали водой. Получившуюся смесь гидроксидов высушили, а затем проводили ее обжиг на воздухе при 700°С в течение 24 ч, это делали для того, чтобы завершить получение гомогенного смешанного оксида.

Этим способом было приготовлено 4 порошкообразных оксида, имеющих следующее соотношение оксида магния/оксида алюминия (см.табл.2):

Состав Mg/Al смешанного оксида I соответствует магниево-алюминиевой шпинели (MgO·Al2O3). Однако настоящее изобретение не ограничивается соотношением оксида магния в смешанном оксиде, которое меньше или равно его количеству в стехиометрической магниево-алюминиевой шпинели. Синергическое воздействие этого смешанного оксида на каталитическую активность материалов, накапливающих оксид азота, все еще наблюдалось при содержании оксида алюминия от 35 до 40 вес.%.

Морфологию гомогенного Mg/Al смешанного оксида II исследовали с помощью просвечивающей электронной микроскопии. Сначала на материал было нанесено покрытие, содержащее 2,5 вес.% платины исходя из суммарного веса смешанного Mg/Al оксида и платины. Для этих целей смешанный Mg/Al оксид суспендировали в воде и пропитывали с добавкой раствора гексагидроксоплатиновой кислоты (Н2Pt(OH)6), растворенной в этаноламине. После абсорбции благородного металла на смешанном оксиде его высушили и провели обжиг на воздухе при 500°С.

На фиг.13 приведена фотография приготовленного порошкообразного вещества, сделанная с помощью электронного микроскопа. В точках, обозначенных А, В и С, состав вещества определяли рентгеноспектральным анализом на основе метода энергетической дисперсии. Во всех точках материал характеризуется постоянным составом MgO, составляющим 20 вес.% (в пределах точности метода измерения).

Сравнительный пример 1: (сравнительный катализатор СС1)

Был приготовлен стандартный накопительный катализатор, который содержал накопительный материал, оксид алюминия с покрытием платиной и палладий, а также оксид алюминия с покрытием родием.

В качестве накопительного материала использовали смешанный оксид церий/цирконий (90 вес.% оксида церия и 10 вес.% оксида циркония) с покрытием оксидом бария, материал был приготовлен в соответствии с процессом, описанным в DE 19955456 A1. Концентрация накопительного компонента - оксида бария составляла 17,8 вес.% исходя из общего веса накопительного материала. Материал имел площадь BET, составляющую 23 м2/г. Далее этот материал будем называть BaO/Ce/Zr.

Для того чтобы получить оксид алюминия с покрытием родием, стабилизированным 3 вес.% лантана (площадь BET составляет 202 м2/г), оксид алюминия пропитали раствором нитрата родия, высушили и подвергли обжигу на воздухе при 500°С. Полученный таким образом материал содержал 3,37 вес.% родия исходя из общего веса материала.

Для того чтобы получить оксид алюминия с покрытием платиной и палладием, стабилизированным 10 вес.% лантана (площадь BET составляет 170 м2/г), сначала оксид алюминия пропитали водным раствором гексагидроксоплатиновой кислоты (Н2Pt(ОН)6) в этаноламине, высушили и подвергли обжигу на воздухе при 500°С. Полученный материал содержал 2,5 вес.% платины исходя из общего веса материала. Этот материал суспендировали в воде. К полученной суспензии добавили раствор нитрата палладия, а после сорбции нитрата палладия на этом материале в суспензию добавили накопительные материал и оксид алюминия, покрытый родием. Суспензию измельчили до частиц размером 3-5 мкм (d50) и нанесли ее на коммерчески доступный кордиеритовый ячеистый носитель, содержащий 62 ячейки в см2; для нанесения использовали иммерсионный процесс.

Ячеистый носитель с покрытием высушивали при 120°С в сушильном шкафу. После этого ячеистый носитель с покрытием подвергали обжигу в течение 4 ч при 500°С.

В таблице 3 указаны концентрации отдельных покровных материалов в г/л на объем ячеистого носителя, а также концентрации металлов платиновой группы, нанесенных на этот катализатор; здесь и далее его будем называть сравнительный катализатор СС1.

На фиг.2 показана эффективность этого сравнительного катализатора по накоплению оксида азота, как в свежем состоянии, так и после старения. В то время как этот катализатор в свежем состоянии демонстрирует очень хорошую накопительную способность в отношении оксида азота, после старения катализатора эта способность очевидно резко снижается.

Сравнительный пример 2 (сравнительный катализатор СС2)

Был приготовлен другой сравнительный катализатор (СС2), состав которого приведен в таблице 3. Однако, в отличие от сравнительного примера 1, в качестве каталитически активного благородного металла была использована платина. Она была осаждена на гомогенный Mg/Al смешанный оксид II, а не на стабилизированный оксид алюминия. Указанный Mg/Al смешанный оксид II был использован также вместо накопительного материала - BaO/Ce/Zr оксида.

Для того чтобы осадить платину на Mg/Al смешанный оксид I, этот порошок был пропитан водным раствором гексагидроксоплатиновой кислоты (Н2 Pt(ОН)6), растворенной в этаноламине, а затем высушен и подвержен обжигу на воздухе при 500°С. Приготовленный таким образом смешанный оксид содержал 2,5 вес.% платины от его общего веса.

На фиг.3 приведено сопоставление сравнительных катализаторов СС1 и СС2 по эффективности накопления оксида азота, оба катализатора исследовались в свежем и дезактивированном состоянии. Даже в свежем состоянии сравнительный катализатор СС2 очевидно хуже, чем катализатор СС2. После дезактивирования сравнительный катализатор СС2 стал абсолютно непригоден для накопления оксидов азота.

Пример 1: (Катализаторы С1а и C1b)

Согласно настоящему изобретению было приготовлено два накопительных катализатора, далее будем их называть С1а и C1b.

Для приготовления катализатора С1а смешанный оксид Mg/Al без покрытия платиной (из сравнительного примера 2) заменили накопительным материалом - BaO/Ce/Zr оксидом. О составе этого катализатора можно сделать вывод из таблицы 3.

Для получения катализатора C1b была приготовлена водная суспензия накопительного материала - BaO/Ce/Zr оксида и Mg/Al смешанного оксида II. К этой суспензии добавили раствор гексагидроксоплатиновой кислоты (Н2Pt(ОН)6), растворенной в этаноламине. После того, как благородный металл абсорбировался на этих двух оксидных компонентах суспензии, на ячеистый носитель было сделано покрытие этой суспензией. О составе указанной покровной композиции можно сделать вывод из таблицы 3. В отличие от катализатора С1а благородный металл платина находится и на смешанном Mg/Al оксиде и на накопительном материале катализатора С1b.

На фиг.4 приведено сравнение активности указанных двух катализаторов в свежем состоянии и активности после дезактивирования. После дезактивирования катализаторы по настоящему изобретению демонстрируют значительно более высокую накопительную способность в температурном окне, чем сравнительный катализатор СС1. Отмечается также, что по сравнению со свежим состоянием накопительная способность значительно возрастает при более высоких температурах.

Пример 2: (Катализаторы С1а и С1b)

Для того чтобы приготовить катализатор 2а, сначала на Mg/Al смешанный оксид II было сделано покрытие платиной (так как это описано в сравнительном примере 2), а потом проведено суспендирование водой. В этой суспензии взболтали нитрат палладия. После того, как произошла катализируемая платиной сорбция нитрата палладия на смешанном Mg/Al оксиде, к суспензии добавили накопительный материал - BaO/Ce/Zr оксид, и на ячеистый носитель было сделано покрытие полученной в результате суспензией.

На фиг.5 приведены активности обоих катализаторов в свежем состоянии и после дезактивирования. В свежем состоянии оба катализатора демонстрируют значительно более широкое температурное окно, чем все ранее исследованные катализаторы.

Пример 3: (Катализаторы С3а и С3b)

Был повторен пример 2, но палладий заменили родием; в результате были получены катализаторы, составы которых приведены в таблице 3. Нитрат родия использовался как соединение-предшественник родия.

На фиг.6 суммированы накопительные способности, получившиеся в результате замены палладия родием. В то время как свежие катализаторы обладают разной накопительной способностью в широком температурном диапазоне по сравнению с примером 2, дезактивированные катализаторы обладают самой высокой накопительной эффективностью при 200°С и 250°С.

Пример 4: (Катализаторы С4а и С4b)

Покрытие катализатора 4а (совсем как катализатора 1а) содержит Mg/Al смешанный оксид II, катализируемый платиной, а также накопительный материал - BaO/Ce/Zr оксид. Дополнительно это покрытие содержит La/Al2O3, катализируемый родием (как в сравнительном катализаторе СС1).

В отличие от катализатора 4а, в катализаторе 4b Mg/Al смешанный оксид II помимо покрытия платиной имел покрытие из палладия.

На фиг.7 показано, что накопительные эффективности катализаторов 4а и 4b в дезактивированном состоянии значительно выше, чем сравнительного катализатора СС1. Катализатор 4b и в свежем, и в дезактивированном состоянии обладал самой высокой накопительной эффективностью.

Пример 5: (Катализаторы С5а, С5b и С5с)

Для того чтобы изучить влияние соотношения оксида магния и оксида алюминия в смешанном оксиде Mg/Al на эффективность накопления, в катализаторе С4b была произведена замена Mg/Al смешанного оксида II на смешанные оксиды I, III и IV.

Состав полученных катализаторов С5а, С5b и С5с приведен в таблице 3. На фиг.8 накопительные эффективности этих катализаторов в свежем и дезактивированном состояниях сравниваются с эффективностями катализатора С4b. Можно сделать вывод, что катализатор С4b обладает самой лучшей эффективностью, как в свежем, так и в дезактивированном состоянии, а именно, что самые высокие результаты достигаются с использованием Mg/Al смешанного оксида II, соотношение Mg/Al2O3в котором составляет 20/80.

Сравнительный пример 3: (Сравнительный катализатор СС3)

Сравнительный катализатор СС3 был приготовлен аналогично катализатору 4b, однако гомогенный Mg/Al смешанный оксид II был заменен оксидом алюминия с присадкой оксида магния. Этот материал получали пропитыванием γ-Al2 О3 ацетатом магния с последующим высушиванием и обжигом в течение 2 ч при 900°С. В таблице 3 этот материал называют Mg/Al оксидом II в целях отличия его от гомогенного Mg/Al смешанного оксида II. Так же как и в Mg/Al смешанном оксиде II, соотношение Mg/Al2О3в этом оксиде составляет 20/80.

После проведения пропитывания 2,5 вес.% платины Mg/Al оксид II также был исследован под электронным микроскопом. На фиг.14 показана соответствующая фотография этого материала. В точках A-D состав этого материала определяли с помощью рентгеноспектрального анализа на основе метода энергетической дисперсии. В отличие от гомогенного Mg/Al смешанного оксида II, пропитанный Mg/Al оксид II в зависимости от точки исследования имеет значительные флуктуации концентрации оксида магния. В точках A-D были измерены следующие величины концентрации:

А=55 вес.%

В=50 вес.%

С=84 вес.%

D=5 вес.%

Сравнительный пример 4: (Сравнительный катализатор СС4)

Сравнительный катализатор СС4 получали аналогично катализатору 5а, однако гомогенный Mg/Al оксид III был заменен оксидом алюминия с присадкой из оксида магния. Этот материал получали пропитыванием γ-Al2O3 ацетатом магния с последующим высушиванием и обжигом в течение 2 ч при 900°С. В таблице 3 этот материал называют Mg/Al оксидом III в целях отличия его от гомогенного Mg/Al смешанного оксида III. Так же как и в Mg/Al смешанном оксиде III, соотношение Mg/Al2O3 в этом оксиде составляет 10/90.

Сравнительный пример 5: (Сравнительный катализатор СС5)

Сравнительный катализатор СС5 получали аналогично катализатору 4а, однако гомогенный Mg/Al оксид II заменили гидроталькитом, который обжигали в течение 2 ч при 900°С. Соотношение MgO/Al2O3 в гидротальките составляло 50:50.

Сравнительный пример 6: (Сравнительный катализатор СС6)

Сравнительный катализатор СС6 получали аналогично катализатору 4b, однако гомогенный Mg/Al смешанный оксид II заменили физической смесью оксида γ-алюминия, стабилизированного лантаном, и оксида магния при их соотношении 80/20. Смесь этих двух порошкообразных веществ пропитали 2,5 вес.% платины, используя известную методику пористого пропитывания. В качестве предшественника соединений платины (так же, как это было сделано ранее в других примерах) был использован водный раствор гексагидроксоплатиновой кислоты (Н2Pt(ОН)6) в этаноламине. Пропитанный материал высушили и подвергли обжигу на воздухе в течение 2 ч при 500°С.

На фиг.10 приведено сравнение эффективностей накопления двух сравнительных катализаторов - СС5 и СС6, а также эффективность накопления катализатора 4b. Даже в свежем состоянии эти сравнительные катализаторы демонстрируют более узкое температурное окно, чем катализатор 4b. После дезактивирования эти сравнительные катализаторы становятся еще хуже.

Результаты сравнительных примеров 3-6 показывают, что ни гидроталькит, ни физическая смесь оксида алюминия и оксида магния, ни пропитывание оксида алюминия оксидом магния не оказывают такого позитивного воздействия на эффективность накопления, какое имеет гомогенный Mg/Al смешанный оксид.

Пример 6: (Катализаторы С6а и С6b)

Катализаторы 6а и 6b также были приготовлены аналогично катализатору 4b.

Для катализатора 6а (в отличие от катализатора 4) Mg/Al смешанный оксид II, катализируемый платиной, модифицировали до получения покровной суспензии. Последнюю получали путем пропитывания водным раствором ацетата празеодима, высушивания и обжига вместе с 10 г оксида празеодима.

В случае катализатора 6b на первой стадии Mg/Al смешанный оксид II модифицировали только с использованием 5 г оксида празеодима, а на второй стадии - пропитыванием нитратом церия с 5 г оксида церия. После каждой стадии пропитывания материал высушивали и обжигали. Составы катализаторов 6а и 6b приведены в таблице 3.

Пример 7: (Катализаторы С7а и С7b)

Катализатор 7а получали аналогично катализатору 6а. Mg/Al смешанный оксид II, катализируемый платиной, модифицировали с использованием 10 г оксида церия (вместо оксида празеодима), затем проводили пропитывание нитратом церия, высушивание и обжиг.

Для получения катализатора 7b (в отличие от катализатора 7а) Mg/Al смешанный оксид II модифицировали только с использованием 5 г оксида церия.

На фиг.11 показано влияние пропитывания гомогенного Mg/Al смешанного оксида II празеодимом и/или церием. В результате пропитывания гомогенного Mg/Al смешанного оксида II 4 вес.% оксида церия происходит значительное увеличение эффективности накопления.

Пример 8:

Катализатор СС1 из сравнительного примера 1 и катализатор С6b из примера 6 были подвергнуты усиленному термическому старению. Для этих целей каждый из катализаторов выдерживали на воздухе при температурах 850°C, 900°C и 950°C.

На фиг.12 приведены эффективности накопления этих катализаторов после их термического разрушения. После старения при 950°С особенно очевидна разница между этими двумя катализаторами. После такой дезактивирующей обработки катализатор С6b все еще демонстрирует такую эффективность накопления при температуре выхлопного газа, составляющей 150°С, которой сравнительный катализатор не достигает вплоть до тех пор, пока температура выхлопного газа не станет равной 250°С. При высоких температурах выхлопного газа в разработанном по настоящему изобретению катализаторе С6b влияние старения относительно невелико, в то время как эффективность накопления сравнительного катализатора снижается почти наполовину, если старение этого катализатора проходит не при 850°С, а при 950°С.

Реферат

Изобретение относится к катализатору, предназначенному для снижения количества оксидов азота в выхлопных газах двигателей с сжиганием бедной топливной смеси. Описаны катализатор, который содержит активный оксид алюминия, оксид магния и по крайней мере один благородный металл из платиновой группы, а также по крайней мере один материал, накапливающий оксид азота, и его применение. Указанный катализатор характеризуется тем, что оксид магния образует гомогенный смешанный оксид с оксидом алюминия, и его концентрация составляет от приблизительно 1 до приблизительно 40 весовых % от общего веса смешанного оксида. Технический результат: катализатор обладает улучшенной термической стабильностью и высокой скоростью конверсии оксидов азота. 2 н. и 22 з.п. ф-лы, 3 табл., 14 ил.

Комментарии