Выхлопная система с модифицированной ловушкой noв условиях обедненной смеси - RU2688085C2

Код документа: RU2688085C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к выхлопной системе, предназначенной для обработки выхлопных газов двигателя внутреннего сгорания, и к способу обработки выхлопных газов двигателя внутреннего сгорания.

УРОВЕНЬ ТЕХНИКИ

В двигателях внутреннего сгорания образуются выхлопные газы, содержащие множество загрязняющих веществ, включая оксиды азота (NOx), монооксид углерода и несгоревшие углеводороды, которые являются предметом государственного регулирования. Системы понижения токсичности выхлопа широко используются для уменьшения количества этих загрязняющих веществ, выбрасываемого в атмосферу; как правило, по достижении системой рабочей температуры (обычно, 200°С и выше), обеспечивается очень эффективная очистка. Однако, эти системы относительно малоэффективны при температуре ниже рабочей (период «холодного запуска»).

Например, в современных вариантах применения селективного каталитического восстановления (selective catalytic reduction - SCR) на основе мочевины, внедренных с целью соблюдения норм выбросов Euro 6b и применяемых для преобразования NOx, требуется, чтобы температура в точке дозирования мочевины превышала, примерно, 180°С до подачи мочевины. Проведение преобразования NOx при температуре менее 180°С в современных системах затруднительно, а в будущем законодательстве Европы и США особое значение будет придаваться низкотемпературному накоплению и преобразованию NOx. В настоящее время это достигается посредством нагревания, однако, при этом ухудшаются показатели по выбросу СО2.

Еще более строгим национальным и местным законодательством предусматривается уменьшение количества загрязняющих примесей, которые могут быть выброшены из дизельных и бензиновых двигателей, при этом, главной задачей становится сокращение выбросов в период холодного запуска. Таким образом, продолжается изыскание способов снижения уровня выброса NOx в условиях холодного запуска.

Например, в международной заявке в рамках РСТ WO 2008/047170 описана система, в которой NOx, содержащиеся в обедненном выхлопном газе, адсорбируются при температуре менее 200°С, после чего подвергаются термодесорбции при температуре более 200°С. Указано, что адсорбент NOx состоит из палладия и оксида церия или смешанного оксида или составного оксида, содержащего церий и, по меньшей мере, один другой переходный металл.

В опубликованной заявке на патент США № 2011/0005200 описана каталитическая система, обеспечивающая одновременное удаление аммиака и улучшение преобразования NOx благодаря размещению катализатора аммиак-селективного каталитического восстановления (NH3-SCR) по потоку после ловушки NOx в условиях обедненной смеси. Указано, что катализатор NH3-SCR адсорбирует аммиак, образующийся в ловушке NOx в условиях обедненной смеси в ходе периодов работы двигателя на обогащенной смеси. Затем накопленный аммиак вступает в реакцию с NOx, выбрасываемым из находящейся выше по потоку ловушки NOx в условиях обедненной смеси, благодаря чему повышается степень конверсии NOx, и, в то же время, расходуется накопленный аммиак.

В международной заявке в рамках РСТ WO 2004/076829 описана система очистки выхлопного газа, включающая накапливающий NOx катализатор, расположенный по потоку до катализатора SCR. Накапливающий NOx катализатор включает, по меньшей мере, один щелочной, щелочноземельный или редкоземельный металл, который покрыт или активирован, по меньшей мере, одним металлом платиновой группы (Pt, Pd, Rh или Ir). Указано, что особенно предпочтительный накапливающий NOx катализатор включает оксид церия с покрытием из платины и, дополнительно, платину в качестве катализатора окисления на подложке, основой которой является оксид алюминия. В ЕР 1027916 описан адсорбирующий NOx материал, который включает пористый материал подложки, такой как оксид алюминия, цеолит, оксид циркония, оксид титана и/или оксид лантана, и, по меньшей мере, 0,1% вес. драгоценного металла (Pt, Pd и/или Rh). В качестве примера приводится платина на подложке из оксида алюминия.

Что касается автомобильных систем и процессов, было бы желательным дальнейшее усовершенствование систем обработки выхлопных газов, особенно в условиях холодного запуска. Авторами обнаружена система, пригодная для снижения выбросов NOx в период холодного запуска и, одновременно, обладающая достаточной активностью в отношении окисления СО и стойкостью к деактивации в результате сульфатирования.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Изобретение представляет собой выхлопную систему, предназначенную для обработки выхлопных газов двигателя внутреннего сгорания. Данная система включает модифицированную ловушку NOx в условиях обедненной смеси (lean NOx trap - LNT), систему впрыска мочевины и катализатор аммиак-селективного каталитического восстановления (NH3-SCR). Модифицированная LNT включает первый слой и второй слой. Первый слой включает компонент - адсорбент NOx и один или более металлов платиновой группы. Второй слой включает зону катализатора окисления дизеля и зону окисления NO. Зона катализатора окисления дизеля включает металл платиновой группы, цеолит и, необязательно, щелочноземельный металл. Зона окисления NO включает металл платиновой группы и носитель. Модифицированная LNT накапливает NOx при температуре менее, примерно, 200°С и высвобождает при температуре более, примерно, 200°С. Изобретение также охватывает модифицированную LNT и способ использования модифицированной LNT.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

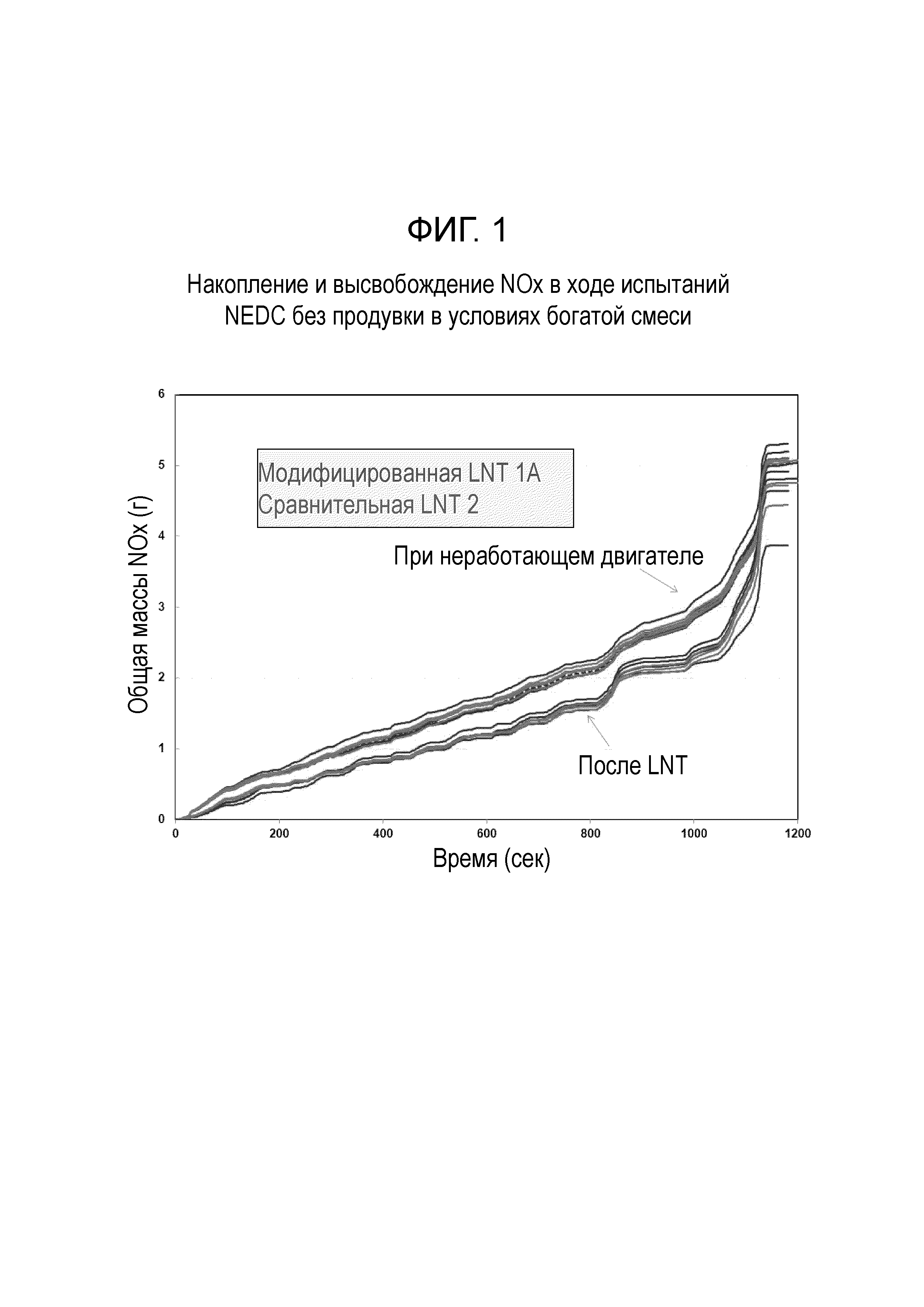

На фиг. 1 представлены значения общей массы NOx при испытании двигателя с модифицированной LNT.

На фиг. 2 показано изменение отношения концентраций NO2/NOx для LNT, которая включает зону катализатора окисления дизеля и зону окисления NO поверх первого слоя, который содержит адсорбент NOx.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Изобретение представляет собой выхлопную систему, предназначенную для обработки выхлопных газов двигателя внутреннего сгорания. Данная система включает модифицированную ловушку NOx в условиях обедненной смеси (LNT). Ловушки NOx в условиях обедненной смеси хорошо известны в данной области техники. Обычно, ловушка NOx в условиях обедненной смеси предназначается для адсорбции NOx в условиях работы двигателя на обедненной горючей смеси, высвобождения адсорбированных NOx в условиях работы двигателя на обогащенной топливом смеси и восстановления высвобожденных NOx до N2.

Обычно LNT включает накапливающий NOx компонент, окисляющий компонент и восстанавливающий компонент. Накапливающий NOx компонент, предпочтительно, включает щелочноземельный металл (такой как барий, кальций, стронций и магний), щелочной металл (такой как калий, натрий, литий и цезий), редкоземельный металл (такой как лантан, иттрий, празеодим и неодим) или их сочетание. Обычно, металл присутствует в форме оксида. Обычно, платина выполняет функцию окисления, а родий выполняет функцию восстановления. Эти компоненты присутствуют на одной или нескольких подложках.

Катализатор окисления/восстановления и накапливающий NOx компонент, предпочтительно, нанесены на материал подложки, такой как неорганический оксид, с целью создания LNT, используемой в выхлопной системе.

Функционирование модифицированной LNT настоящего изобретения отлично от известных LNT, которые, предпочтительно, накапливают NOx при температуре менее, примерно, 200°С и высвобождают накопленные NOx при температуре более, примерно, 200°С. Высвобождение накопленных NOx может быть осуществлено термически либо путем продувки.

Модифицированная LNT включает первый слой и второй слой. Первый слой включает компонент - адсорбент NOx и один или более металлов платиновой группы. Компонент - адсорбент NOx, предпочтительно, включает щелочноземельный металл, щелочной металл, редкоземельный металл и их смеси. Щелочноземельным металлом, предпочтительно, является барий, кальций, стронций или магний. Щелочным металлом, предпочтительно, является калий, натрий, литий или цезий. Редкоземельным металлом, предпочтительно, является лантан, иттрий, празеодим или неодим. Более предпочтительно, компонент - адсорбент NOx включает барий.

Щелочноземельный металл, щелочной металл, редкоземельный металл или их смеси, если они используются, предпочтительно, нанесены на подложку из неорганического оксида. Материал - неорганический оксид, предпочтительно, представляет собой материал, содержащий оксид церия, или оксид магния и оксид алюминия. Материал, содержащий оксид церия, предпочтительно, представляет собой оксид церия, оксид церия/оксид циркония, оксид церия/оксид циркония/оксид алюминия или их смеси. Более предпочтительно, материал, содержащий оксид церия, представляет собой оксид церия, в частности, оксид церия в форме частиц. Оксид магния/оксид алюминия - это, предпочтительно, шпинель, смешанный оксид магния-алюминия, гидроталькит или подобный гидроталькиту материал и сочетания из двух или нескольких указанных материалов. Более предпочтительно, подложка из оксида магния/оксида алюминия представляет собой шпинель.

Компоненты, представляющие собой щелочноземельный металл, щелочной металл или редкоземельный металл, могут быть нанесены на материал - неорганический оксид любым известным способом; способ нанесения не имеет решающего значения. Например, соединение бария (такое как ацетат бария) может быть нанесено на материал, содержащий оксид церия, путем пропитки, адсорбции, ионного обмена, начальной влажности, осаждения и т.п. Предпочтительно, первый слой включает, по меньшей мере, 2,5 весовых процента бария.

Металлом платиновой группы, предпочтительно, является платина, палладий, родий или их смеси. Платина и палладий особенно предпочтительны.

Предпочтительно, первый слой также включает подложку. Подложка, предпочтительно, представляет собой оксид элементов 2, 3, 4, 5, 13 и 14 группы. Более предпочтительно, подложка представляет собой оксид алюминия, оксид кремния, оксид титана, оксид циркония, оксид магния, оксид ниобия, оксид тантала, оксид молибдена, оксид вольфрама, смешанный оксид или составной оксид из двух или нескольких перечисленных и их смеси.

Предпочтительные подложки характеризуются удельной площадью поверхности в диапазоне от 10 до 1500 м2/г, объемом пор в диапазоне от 0,1 до 4 мл/г, диаметром пор, примерно, от 10 до 1000 Å. Особенно предпочтительны подложки с большой удельной площадью поверхности, превышающей 80 м2/г.

Второй слой включает зону катализатора окисления дизеля и зону окисления NO. Зона катализатора окисления дизеля включает металл платиновой группы, цеолит и, необязательно, щелочноземельный металл. Необязательный щелочноземельный металл представляет собой, предпочтительно, магний, кальций, стронций или барий; более предпочтительно, барий. Металл платиновой группы, предпочтительно, включает платину и палладий. Предпочтительно, отношение Pd:Pt в зоне катализатора окисления дизеля лежит в диапазоне от 0,25 до 1.

Цеолит может быть любым природным или синтетическим цеолитом, предпочтительно, он образован алюминием, кремнием и/или фосфором. Обычно, цеолиты имеют трехмерную структуру из блоков SiO4, AlO4 и/или PO4, соединенных общими атомами кислорода, однако, также могут обладать двухмерной структурой. Как правило, структура цеолита анионогенная, уравновешенная компенсирующими заряд катионами, обычно, щелочными и щелочноземельными элементами (например, Na, K, Mg, Ca, Sr и Ba), ионами аммония, а также протонами.

Предпочтительно, цеолит выбран из алюмосиликатного цеолита, металл-замещенного алюмосиликатного цеолита, алюмофосфатного цеолита, металл-замещенного алюмофосфатного цеолита, силикоалюмофосфатного цеолита, металл-замещенного силикоалюмофосфатного цеолита.

Особенно предпочтительны цеолиты со структурой типа ACO, AEI, AEN, AFN, AFT, AFX, ANA, APC, APO, ATT, COO, CHA, OOR, OFT, EAB, EOI, EPI, ERI, GIS, GOO, IHW, ITE, ITW, LEV, KFI, MER, MON, NSI, OWE, PAU, PHI, RHO, RTH, SAT, SAV, SIV, THO, TSC, UEI, UFI, VNI, YUG, ZON, MFI, FER, MWW, EUO, CON, BEA, FAU, MOR и ЕМТ, а также смеси или взаимопроросшие структуры, включающие две или более из перечисленных. Наиболее предпочтительно, цеолит обладает структурой типа AEI, CHA, LEV, BEA (например, бета-цеолит), FAU (например, цеолит Y), или MFI (например, ZSM-5).

Кроме того, катализатор окисления дизеля, предпочтительно, может включать магний.

Зона катализатора окисления дизеля также, предпочтительно, включает подложку из неорганического оксида. Подложка из неорганического оксида, предпочтительно, включает оксиды элементов групп 2, 3, 4, 5, 13 и 14. Наиболее предпочтительно, подложка представляет собой оксид алюминия или оксид алюминия с добавкой оксида кремния.

Зона окисления NO включает металл платиновой группы и носитель. Металл платиновой группы, предпочтительно, включает платину и палладий. Предпочтительно, отношение Pd:Pt в зоне окисления NO лежит в диапазоне от 0 до 0,25.

Носитель, предпочтительно, представляет собой оксид алюминия, оксид кремния, материал, содержащий оксид церия, оксид титана, оксид циркония, оксид магния, оксид ниобия, оксид тантала, оксид молибдена, оксид вольфрама, смешанный оксид или составной оксид из любых двух или нескольких из перечисленных (например, оксид кремния-алюминия, оксид магния-алюминия) и их смеси. Материал, содержащий оксид церия, предпочтительно, представляет собой оксид церия, оксид церия/оксид циркония, оксид церия/оксид циркония/оксид алюминия или их смеси; более предпочтительно, материал, содержащий оксид церия, представляет собой оксид церия, в частности, оксид церия в форме частиц. Особенно предпочтительны смеси носителей, такие как оксид алюминия и оксид церия.

Зона окисления NO также, предпочтительно, может включать марганец.

Зона окисления NO может содержать щелочной металл или щелочноземельный металл, например, барий, но также может, по существу, не содержать компонент, представляющий собой щелочной металл или щелочноземельный металл. Выражение «по существу, не содержит», означает, что ни щелочной металл, ни щелочноземельный металл не добавляют специально в зону окисления NO. Предпочтительно, «по существу, не содержит» означает, что зона окисления NO содержит менее 0,1% вес. щелочного металла или щелочноземельного металла, более предпочтительно, менее 0,05% вес. щелочного металла или щелочноземельного металла, наиболее предпочтительно, вообще не содержит щелочной металл или щелочноземельный металл.

Модифицированная LNT, предпочтительно, включает подложку. Подложка, предпочтительно, является керамической подложкой или металлической подложкой. Керамическая подложка может быть изготовлена из любого надлежащего тугоплавкого материала, например, оксида алюминия, оксида кремния, оксида титана, оксида циркония, оксида магния, цеолитов, нитрида кремния, карбида кремния, силикатов циркония, силикатов магния, алюмосиликатов и металлоалюмосиликатов (таких как кордиерит и сподумен) или смеси или смешанного оксида из двух или нескольких перечисленных. Кордиерит, алюмосиликат магния и карбид кремния особенно предпочтительны.

Металлическая подложка может быть изготовлена из любого надлежащего металла, в частности, термостойких металлов и металлических сплавов, таких как титан и нержавеющая сталь, а также из ферритных сплавов, содержащих железо, никель, хром и/или алюминий, а также другие металлы в следовых количествах.

Предпочтительно, подложка является проточной подложкой или фильтрующей подложкой. Наиболее предпочтительно, подложка является проточной подложкой. В частности, проточная подложка представляет собой проточный монолит, предпочтительно, с сотовой структурой, образованной множеством узких параллельных тонкостенных каналов, ориентированных вдоль оси подложки и пронизывающих ее насквозь.

Поперечное сечение канала подложки может иметь любую форму, однако, предпочтительно, имеет квадратную, синусоидальную, треугольную, четырехугольную, гексагональную, трапецеидальную, круглую или овальную форму.

При нанесении на подложку, слои модифицированной ловушки NOx могут располагаться на подложке в любом порядке, однако, предпочтительно, первый слой находится на подложке, а второй слой расположен на первом слое. Зона катализатора окисления дизеля второго слоя, предпочтительно, находится по потоку до зоны окисления NO, таким образом, выхлопные газы сначала вступают в контакт с зоной катализатора окисления дизеля, а затем - с зоной окисления NO.

Модифицированная ловушка NOx настоящего изобретения может быть изготовлена способами, хорошо известными в данной области. Предпочтительно, ловушку NOx изготавливают путем осаждения двух слоев на подложку способами нанесения грунтовки.

Предпочтительно, на всю длину подложки наносят суспензию первого слоя, так что грунтовка первого слоя покрывает всю поверхности подложки. На часть длины подложки у переднего конца наносят катализатор окисления дизеля, тогда как на оставшуюся часть длины подложки наносят катализатор окисления NO.

Модифицированная LNT настоящего изобретения обеспечивает накопление NOx при температуре менее, примерно, 200°С и высвобождение накопленных NOx при температуре более, примерно, 200°С.

Выхлопная система настоящего изобретения также включает катализатор аммиак-селективного каталитического восстановления (NH3-SCR). Катализатор NH3-SCR может включать любой из известных катализаторов NH3-SCR, уже описанных в литературе. Катализатор NH3-SCR представляет собой катализатор, обеспечивающий восстановление NOx до N2 по реакции с соединениями азота (такими как аммиак или мочевина).

Предпочтительно, катализатор NH3-SCR состоит из катализатора оксид ванадия/оксид титана, катализатора оксид ванадия/оксид вольфрама/оксид титана или катализатора металл/цеолит. Катализатор металл/цеолит содержит металл и цеолит. Предпочтительными металлами являются железо и медь.

Цеолит может быть любым природным или синтетическим цеолитом, предпочтительно, он образован алюминием, кремнием и/или фосфором. Обычно, цеолиты имеют трехмерную структуру из блоков SiO4, AlO4 и/или PO4, соединенных общими атомами кислорода, однако, также могут обладать двухмерной структурой.

Как правило, структура цеолита анионогенная, уравновешенная компенсирующими заряд катионами, обычно, щелочными и щелочноземельными элементами (например, Na, K, Mg, Ca, Sr и Ba), ионами аммония, а также протонами.

Предпочтительно, цеолит выбран из алюмосиликатного цеолита, металл-замещенного алюмосиликатного цеолита, алюмофосфатного цеолита, металл-замещенного алюмофосфатного цеолита, силикоалюмофосфатного цеолита или металл-замещенного силикоалюмофосфатного цеолита.

Особенно предпочтительны цеолиты со структурой типа ACO, AEI, AEN, AFN, AFT, AFX, ANA, APC, APO, ATT, COO, CHA, OOR, OFT, EAB, EOI, EPI, ERI, GIS, GOO, IHW, ITE, ITW, LEV, KFI, MER, MON, NSI, OWE, PAU, PHI, RHO, RTH, SAT, SAV, SIV, THO, TSC, UEI, UFI, VNI, YUG, ZON, MFI, FER, MWW, EUO, CON, BEA, FAU, MOR и ЕМТ, а также смеси или взаимопроросшие структуры, включающие две или более из перечисленных. Наиболее предпочтительно, цеолит обладает структурой типа AEI, CHA, LEV, BEA (например, бета-цеолит), FER (например, ферриерит).

Предпочтительно, катализатор NH3-SCR наносят в виде покрытия на керамическую или металлическую подложку, как описано выше. Подложка, как правило, выбрана так, что в ней имеются каналы, по которым проходят выхлопные газы автомобиля, предпочтительно, поверхность каналов снабжена покрытием из катализатора NH3-SCR.

Подложка для катализатора NH3-SCR может представлять собой фильтрующую подложку или проточную подложку. Предпочтительно, катализатор NH3-SCR наносят на фильтр, известный как аммиак-селективный фильтр каталитического восстановления (NH3-SCRF). SCRF представляют собой устройства с одной подложкой, одновременно выполняющие функцию NH3-SCR и фильтра твердых частиц. Они используются для снижения выбросов NOx и твердых частиц двигателями внутреннего сгорания.

Система настоящего изобретения дополнительно включает систему впрыска мочевины. Система впрыска мочевины, предпочтительно, включает инжектор мочевины, инжектирующий мочевину в поток выхлопных газов до катализатора NH3-SCR и после модифицированной LNT. Система впрыска мочевины, предпочтительно, состоит из сопла, образующего отчетливые капли раствора мочевины. Размер капель составляет, предпочтительно, менее 500 мкм, благодаря чему мочевина быстро испаряется и разлагается. Давление впрыска и скорость подачи выбраны так, чтобы обеспечить эффективное смешивание с потоком выхлопных газов.

Система впрыска мочевины также, предпочтительно, включает резервуар с мочевиной, линии подачи и, возможно, систему нагревания с целью предотвращения замерзания раствора мочевины.

Предпочтительно, система впрыска мочевины обеспечивает подачу мочевины с температурой более, примерно, 180°С.

Настоящим изобретением также охватывается способ обработки выхлопных газов двигателя внутреннего сгорания. Этот способ включает пропускание выхлопных газов через модифицированную LNT, описанную выше. В модифицированной LNT происходит удаление из выхлопных газов оксидов азота (NOx) при температуре менее, примерно, 200°С и высвобождение NOx при температуре более, примерно, 200°С. При температуре более, примерно, 180°С осуществляется инжектирование мочевины в выхлопные газы по потоку после модифицированной LNT; выхлопные газы, содержащие высвобожденные из модифицированной LNT NOx и мочевину, вступают в контакт с катализатором NH3-SCR. Высвобожденные NOx преобразуются в азот по реакции с аммиаком (образовавшимся из мочевины) на катализаторе NH3-SCR. Высвобожденные NOx представляют собой NOx, накопленные в модифицированной LNT при низкой температуре и затем, при более высокой температуре, высвобожденные, а также включают NOx, проходящие через катализатор NH3-SCR и не накапливаемые.

Предпочтительно, модифицированную LNT подвергают десульфатированию в условиях богатой смеси. Наличие в топливе соединений серы может быть вредно для модифицированной LNT, так как в результате окисления соединений серы в выхлопных газах присутствуют оксиды серы. В LNT, на металлах платиновой группы, диоксид серы может окисляться до триоксида серы и образовывать на поверхности LNT сульфаты (например, оксид бария или карбонат бария вступает в реакцию с триоксидом серы с образованием сульфата бария). Эти сульфаты более устойчивы, чем нитраты, и для десульфатирования нужны более высокие температуры (>500°С). Чем ниже содержание бария в модифицированной LNT, тем более низкая температура десульфатирования может быть использована.

В ходе десульфатирования в условиях богатой смеси модифицированную LNT, как правило, подвергают воздействию температуры более, примерно, 500°С в условиях высокого соотношения воздух:топливо с целью удаления серы. Десульфатирование, предпочтительно, осуществляют путем увеличения температуры выхлопа за счет дополнительного впрыска топлива. Стратегия десульфатирования может включать один длительный период работы на богатой смеси или серию коротких периодов работы в условиях высокого соотношения воздух:топливо.

Нижеследующие примеры лишь поясняют изобретение. Специалистам в данной области очевидны многочисленные изменения, не выходящие за рамки сущности изобретения и объема формулы изобретения.

ПРИМЕРЫ

Пример 1: Изготовление модифицированных LNT

Модифицированная LNT 1А

На монолитную проточную подложку из кордиерита, характеризующуюся наличием 400 ячеек на квадратный дюйм (62 ячейки/см2), нанесли покрытие из композиции катализатора-абсорбера NOx, состоящее из двух слоев. Грунтовка для нижнего слоя содержала Pt, Pd, 28% шпинели алюминат Се/магния и 66% оксида церия (95% всего оксида церия включает оксид церия в форме частиц, содержащий 7% Ва). Грунтовку нанесли на свежую монолитную подложку способом, описанным в WO 99/47260, сушили 30 мин в сушилке с принудительной подачей воздуха при 100°C, затем обжигали при 500°С 2 часа.

Вторая грунтовка содержала суспендированый и размолотый до d90<20 мкм оксид алюминия, к которому затем добавили надлежащее количество растворимых солей платины и палладия и оксида церия в форме частиц так, чтобы в итоге получить 50% оксида алюминия и 50% оксида церия в форме частиц. Эту вторую суспензию нанесли на обожженный нижний слой через выходные каналы. Эту часть сушили и обжигали при 500°С.

Третью суспензию приготовили из порошкообразного оксида алюминия с добавлением оксида кремния, суспендированного в воде и размолотого до d90<20 мкм. В суспензию добавили ацетат бария, затем - надлежащее количество растворимых солей платины и палладия. Затем суспензию перемешивали 30 мин с целью гомогенизации, после чего добавили бета-цеолит, получив 81% оксида алюминия с добавлением оксида кремния и 19% бета-цеолита. Третью суспензию нанесли на обожженный нижний слой через входные каналы. Эту часть сушили и обжигали при 500°С, получив общее заполнение PGM 89 г/фт3 (3,1 кг/м3) Pt и 30 г/фт3 (1,1 кг/м3) Pd.

Сравнительная LNT 2

На монолитную проточную подложку из кордиерита, характеризующуюся наличием 400 ячеек на квадратный дюйм (62 ячейки/см2), нанесли покрытие из композиции катализатора-абсорбера NOx, состоящее из одного слоя, который содержал Pt, Pd, алюмоцериймагнезиальную шпинель, оксид церия в форме частиц с покрытием из Ва в количестве: 33% алюмоцериймагнезиальной шпинели, 61% оксида церия (93% всего оксида церия включает оксид церия в форме частиц, содержащий 7% Ва), 113 г/фт3 (4 кг/м3) Pt и Pd. Грунтовку нанесли на свежую монолитную подложку способом, описанным в WO 99/47260, сушили 30 мин в сушилке с принудительной подачей воздуха при 100°C, затем обжигали при 500°С 2 часа.

Пример 2: Испытание с двигателем

Модифицированную LNT 1А и сравнительную LNT 2 (объем катализатора 1,4 л) подвергли гидротермическому старению при 800°С в течение 5 часов. Каждую LNT подвергли предварительной стабилизации на двигателе 1,6 л с рециркуляцией выхлопных газов (exhaust gas recirculation - EGR) низкого давления путем проведения 4 циклов NEDC с 5 продувками в условиях богатой смеси при лямбда=0,95 на эксплуатационной скорости 100 км/ч. Затем в ходе ездовых испытательных циклов NEDC с двигателем объемом 2,2 л проводили оценочное испытание. В ходе этого испытания продувка в условиях богатой смеси не проводилась.

Результаты показали, что модифицированная LNT 1А накапливает, примерно, 0,5 г NOx до, примерно, 200°С с последующим почти полным термическим высвобождением накопленных NOx при температуре от 200 до 300°С, что указывает на пригодность модифицированной LNT настоящего изобретения для использования с системой NH3-SCR. На фиг. 2 показано, что конструкция модифицированной LNT 1А позволяет увеличить соотношение NO2/NOx после LNT до 20-40% по сравнению с 5-20% для сравнительной LNT. В таблице 1 приведены данные выбросов СО через выхлопную трубу при использовании модифицированной LNT 1А, указывающие на значительно большую степень конверсии СО и повышенную стабильность к окислительной дезактивации за 4 цикла NEDC без продувки в условиях богатой смеси. В таблице 2 приведены данные выбросов НС через выхлопную трубу при использовании модифицированной LNT 1А, указывающие на значительно большую степень конверсии НС.

Таблица 1: выброс СО через выхлопную трубу

* после предварительной стабилизации в условиях богатой смеси

Таблица 2: выброс НС через выхлопную трубу

* после предварительной стабилизации в условиях богатой смеси

Реферат

Описана выхлопная система, предназначенная для обработки выхлопных газов двигателя внутреннего сгорания. Система включает модифицированную ловушку NOв условиях обедненной смеси (lean NOtrap - LNT), систему впрыска мочевины и катализатор аммиак-селективного каталитического восстановления. Модифицированная LNT включает первый слой и второй слой. Первый слой включает компонент - адсорбент NOи один или более металлов платиновой группы. Второй слой включает зону катализатора окисления дизеля и зону окисления NO. Зона катализатора окисления дизеля включает металл платиновой группы, цеолит и, необязательно, щелочноземельный металл. Зона окисления NO включает металл платиновой группы и носитель. Модифицированная LNT накапливает NOпри температуре менее примерно 200°С и высвобождает при температуре более примерно 200°С. Также описаны модифицированная LNT и способ использования модифицированной LNT. 3 н. и 16 з.п. ф-лы, 2 ил.

Формула

Документы, цитированные в отчёте о поиске

Устройство для очистки выхлопных газов и способ очистки выхлопных газов двигателя внутреннего сгорания

Комментарии