Способы, системы и устройство для циклотронного получения технеция-99m - RU2692729C2

Код документа: RU2692729C2

Чертежи

Описание

Область техники

Настоящее изобретение относится к способам, системам и устройству для получения, технеция-99m. Более точно, настоящее изобретение относится к получению технеция-99m из молибдена-100 с использованием ускорителей, таких как циклотроны.

Уровень техники

Технеций-99m (далее – Tc-99m) является одним из наиболее распространенных радиоактивных изотопов, применяемых в целях радиоизотопной медицинской диагностики. Tc-99m испускает легко обнаружимое гамма-излучение, энергия которого составляет 140 кэВ, и имеет период полураспада всего около 6 часов, что ограничивает воздействие радиоактивного излучения на пациентов. В зависимости от типа радиологической медицинской процедуры Tc-99m связывается с выбранным лекарством, доставляющим его в требуемое местоположение, которое затем визуализируется с помощью радиологического оборудования. Обычные процедуры радиоизотопной медицинской диагностики включают использование Tc-99m для мечения серных коллоидов в целях визуализации печени, селезенки и костного мозга, макроагрегатов альбумина в целях сканирования легких, фосфонатов в целях сканирования костей, иминоацетоуксусных кислот в целях визуализации печеночно-желчной системы, глюкогептонатов в целях сканирования почек и головного мозга, диэтилентриаминпентауксусной кислоты (ДТПА) в целях сканирования головного мозга и почек, димеркаптоянтарной кислоты (ДМЯК) в целях сканирования коркового веществе почек, эритроцитов в целях сканирования кровяного депо сердечной мышцы, метоксиизобутилизонитрила (МИБИ) в целях визуализации перфузии миокарда и вентрикулографии сердечной мышцы и пирофосфата в целях визуализации отложений кальция в пораженной сердечной мышце. Tc-99m также широко применяется для обнаружения различных форм рака, например, путем идентификации "сторожевых" лимфоузлов, т.е. лимфатических узлов, дренирующих очаги рака, такого как рак молочной железы или злокачественные меланомы, для чего сначала вводят меченный Tc-99m серный коллоид, а затем меченный Tc-99m синий изосульфановый краситель. Методы иммуносцинтиграфии особо эффективны для выявления труднообнаружимых форм рака путем мечении Tc-99m моноклональных антител, специфических в отношении выбранных раковых клеток, введения меченных моноклональных антител и затем сканирования тела пациента с помощью радиологического оборудования.

Общие запасы Tc-99m для использования в медицинской радиологии в настоящее время обеспечиваются за счет ядерных реакторов. Во-первых, исходный нуклид Tc-99m, которым является молибден-99 (далее – Mo-99), получают путем деления ядер обогащенного урана в нескольких существующих в мире ядерных реакторах. Mo-99 имеет относительно длительный период полураспада, составляющий 66 часов, что позволяет доставлять его в медицинские центры по всему миру. Mo-99 распространяется в виде генераторов Mo-99/Tc-99m с использованием колоночной хроматографии с целью экстрагирования и извлечения Tc-99m из распадающегося Mo-99. В хроматографические колонны загружают кислую окись алюминия (Al2O3), в которую добавляют Mo-99 в виде молибдата MoO42-. По мере распада Mo-99 образуется пертехнетат TcO4-, который за счет своего единичного заряда менее прочно связан с окисью алюминия внутри генераторов. При подаче физиологического раствора через колонну с иммобилизованным Mo-99 происходит элюирование растворимого Tc-99m, и образуется солевой раствор, содержащий Tc-99m в качестве пертехнетата и натрий в качестве уравновешивающего катиона. Затем раствор пертехнетата натрия в соответствующей концентрации может быть добавлен в используемый органоспецифический лекарственный препарат или может использоваться непосредственно без мечения лекарств в конкретных процедурах, в которых требуется только [Tc-99m]O4- в качестве основного радиоактивного медицинского препарата.

Проблема получения Tc-99m путем расщепления состоит в том, что близится к окончанию срок службы нескольких реакторов, которые обеспечивают мировые запасы Mo-99. В настоящее время почти две трети мировых запасов Mo-99 обеспечивается двумя реакторами: (i) реактором Национального научно-исследовательской лаборатории в Чок-Ривере (Канада, Онтарио) и (ii) ядерным реактором в Петтене (Нидерланды). Работа обоих реактора была остановлена на длительное время в 2009-2010 годах, что породило нехватку Mo-99, испытываемую до настоящего времени медицинскими учреждениями по всему миру. Хотя оба реактора в настоящее время действуют, сохраняется серьезная обеспокоенность в связи надежностью поставок Mo-99 в долгосрочной перспективе.

Известно, что медицинские циклотроны позволяют получать небольшие количества Tc-99m из Mo-100 в исследовательских целях. Недавно было продемонстрировано, что полученный в циклотроне Tc-99m и полученный в ядерном реакторе Tc-99m не различаются по свойствам при использовании в медицинской радиологии в целях визуализации (Guerin et al., 2010, Cyclotron production of99mcTc: An approach to the medical isotope crisis. J. Nucl. Med. 51(4):13N-16N). Тем не менее, анализ многочисленных исследований, в которых сообщается о преобразовании Mo-100 в Tc-99m, свидетельствует о значительных расхождениях в том, что касается эффективности преобразования, получения гамма-излучения и степени чистоты (Challan et al., 2007, Thin target yields and Empire-II predictions in the accelerator production of technetium-99m. J. Nucl. Rad. Phys. 2:1- ; Takacs et al., 2003, Evaluation of proton induced reactions on100Mo: New cross sections for production of99mTc and99Mo. J. Radioanal. Nucl. Chem. 257: 195-201; Lebeda et al., 2012, New measurement of excitation functions for (p,x) reactions onnatMo with special regard to the formation of95mTc,96m+gTc,99mTc and99Mo. Appl. Radiat. Isot. 68(12): 2355-2365; Scholten et al., 1999, Excitation functions for the cyclotron production of99mTc and99Mo. Appl. Radiat. Isot. 51:69-80).

Сущность изобретения

В примерах осуществления настоящего изобретения предложены способы получения технеция-99m (Tc-99m) из молибдена-100 (Mo-100) путем облучения протонами в ускорителях, таких как циклотроны. В некоторых примерах осуществления предложены системы, в которых реализованы способы согласно настоящему изобретению. В некоторых примерах осуществления предложено устройство, содержащее системы согласно настоящему изобретению.

Краткое описание чертежей

Настоящее изобретение будет описано со ссылкой на следующие чертежи, на которых:

на фиг. 1 показана блок-схема, иллюстрирующая один из примеров способа согласно настоящему изобретению,

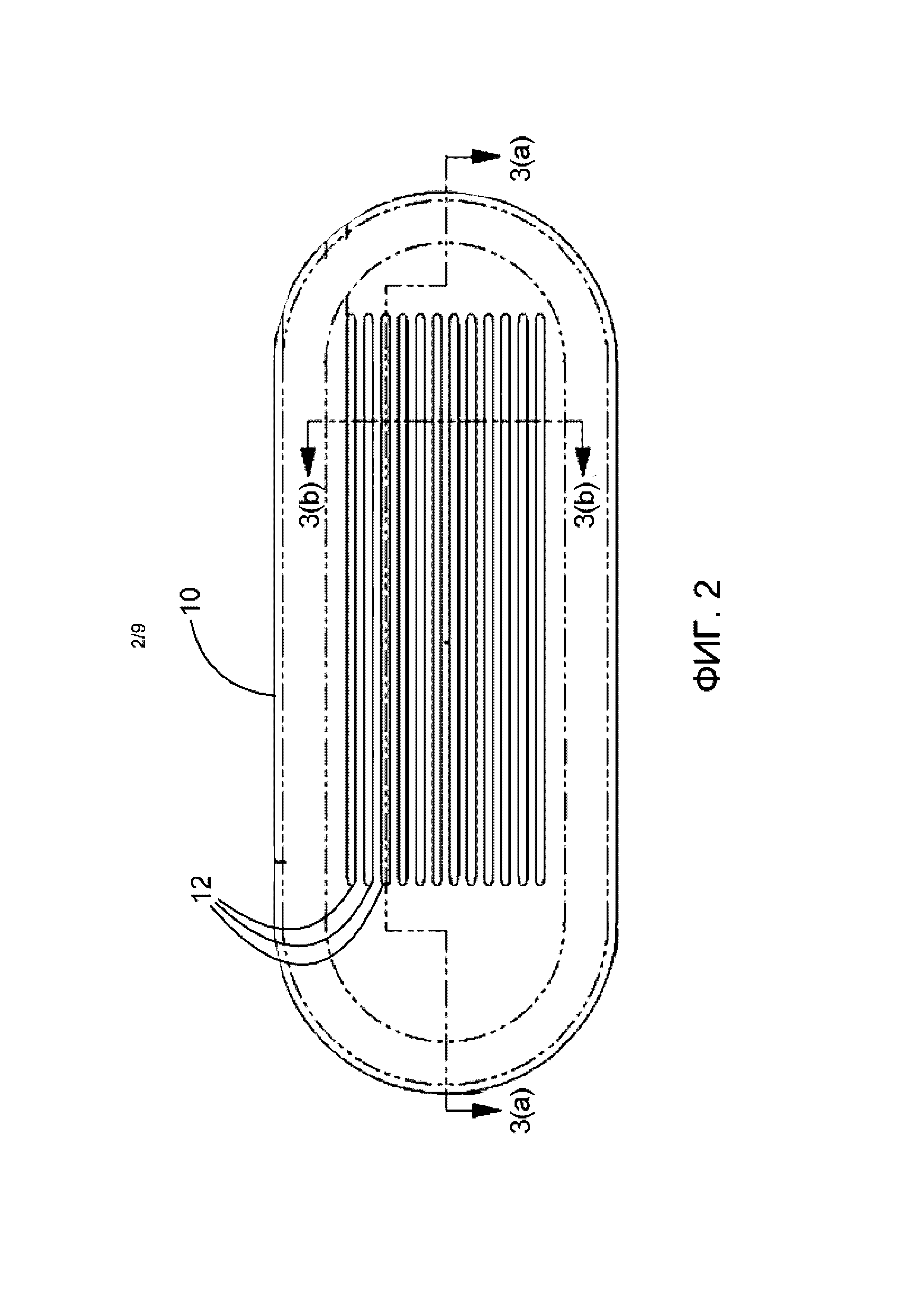

на фиг. 2 показан вид в плане одного из примеров удлиненной пластины-мишени согласно одному из вариантов осуществления настоящего изобретения,

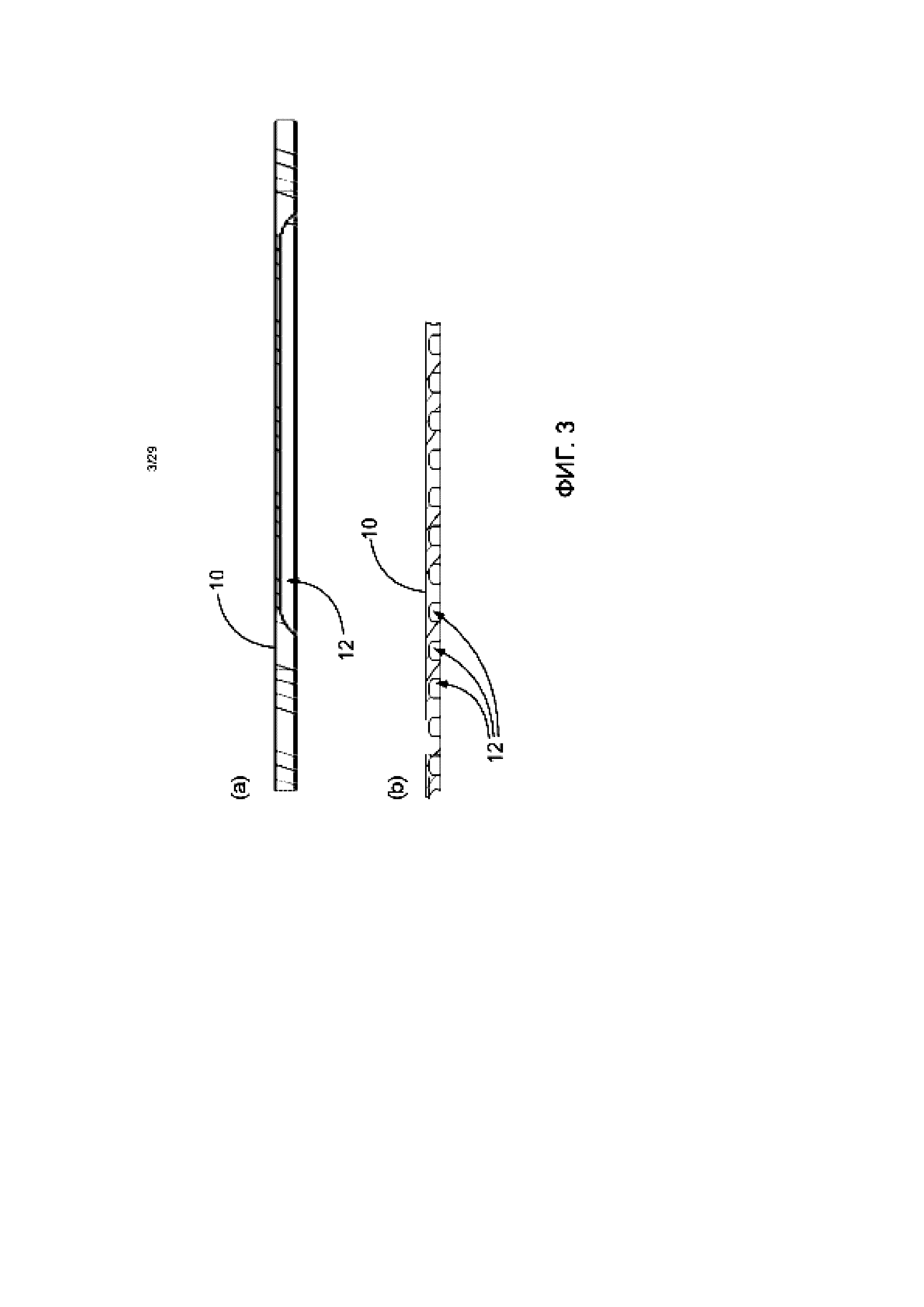

на фиг. 3(a) показан боковой вид в разрезе боковой вид в разрезе, а на фиг. 3(б) показан боковой вид с торца одного из примеров пластины-мишени, проиллюстрированной на фиг. 2,

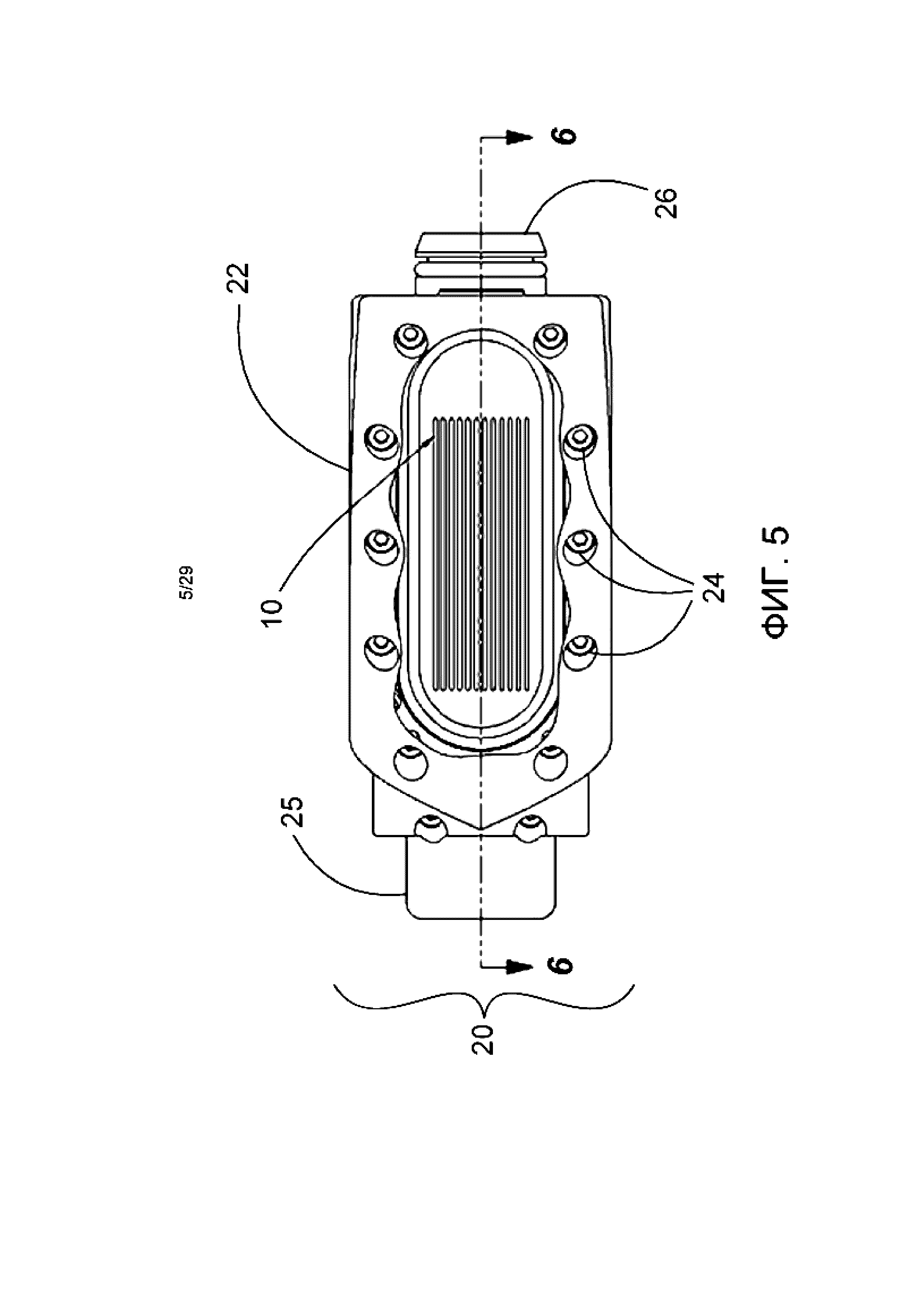

на фиг. 4 показан вид в перспективе одного из примеров капсулы-мишени для размещения в ней пластины-мишени согласно примеру, проиллюстрированному на фиг. 2-3,

на фиг. 5 показан частичный вид сверху капсулы-мишени, проиллюстрированной на фиг. 4,

на фиг. 6 показан боковой вид в разрезе капсулы-мишени, проиллюстрированной на фиг. 5,

на фиг. 7 показан вид в перспективе одного из примеров захватного устройства с толкателем для захвата капсулы-мишени, проиллюстрированной на фиг. 4-6,

на фиг. 8 показан боковой вид в разрезе захватного устройства, проиллюстрированного на фиг. 7, входящего в контакт с толкателем,

на фиг. 9 показан вид в перспективе одного из примеров приемной камеры, входящей в контакт и взаимодействующей с проиллюстрированным на фиг. 12-14 устройством-мишенью,

на фиг. 10 показан вид сбоку приемной камеры, проиллюстрированной на фиг. 9,

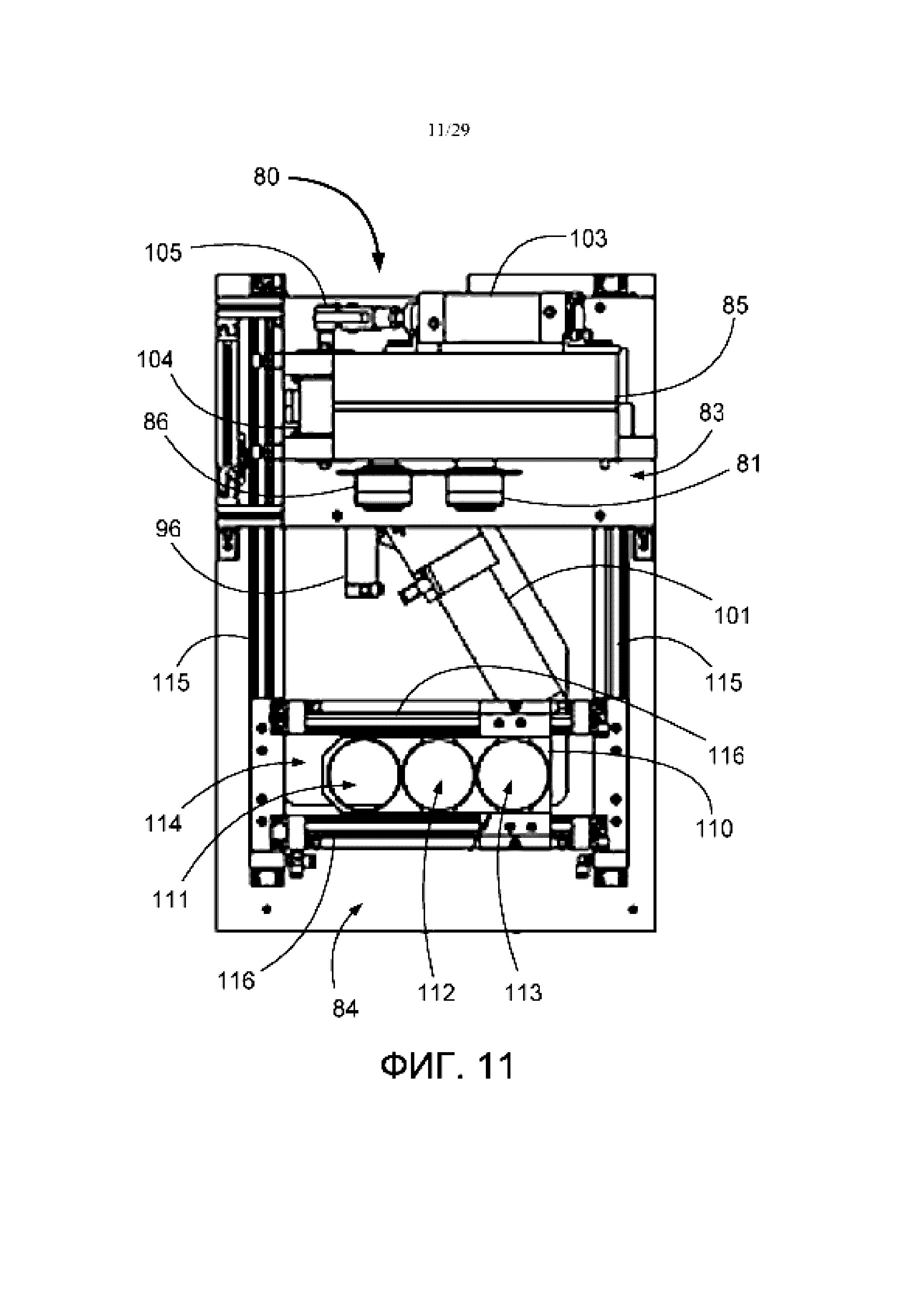

на фиг. 11 показан вид сверху приемной камеры, проиллюстрированной на фиг. 9,

на фиг. 12 показан вид в перспективе одного из примеров проиллюстрированного на фиг. 7-8 устройства-мишени для размещения захватного устройства, входящего в контакт с капсулой-мишенью, проиллюстрированной на фиг. 4-6,

на фиг. 13 показан вид сбоку устройства-мишени, проиллюстрированного на фиг. 12,

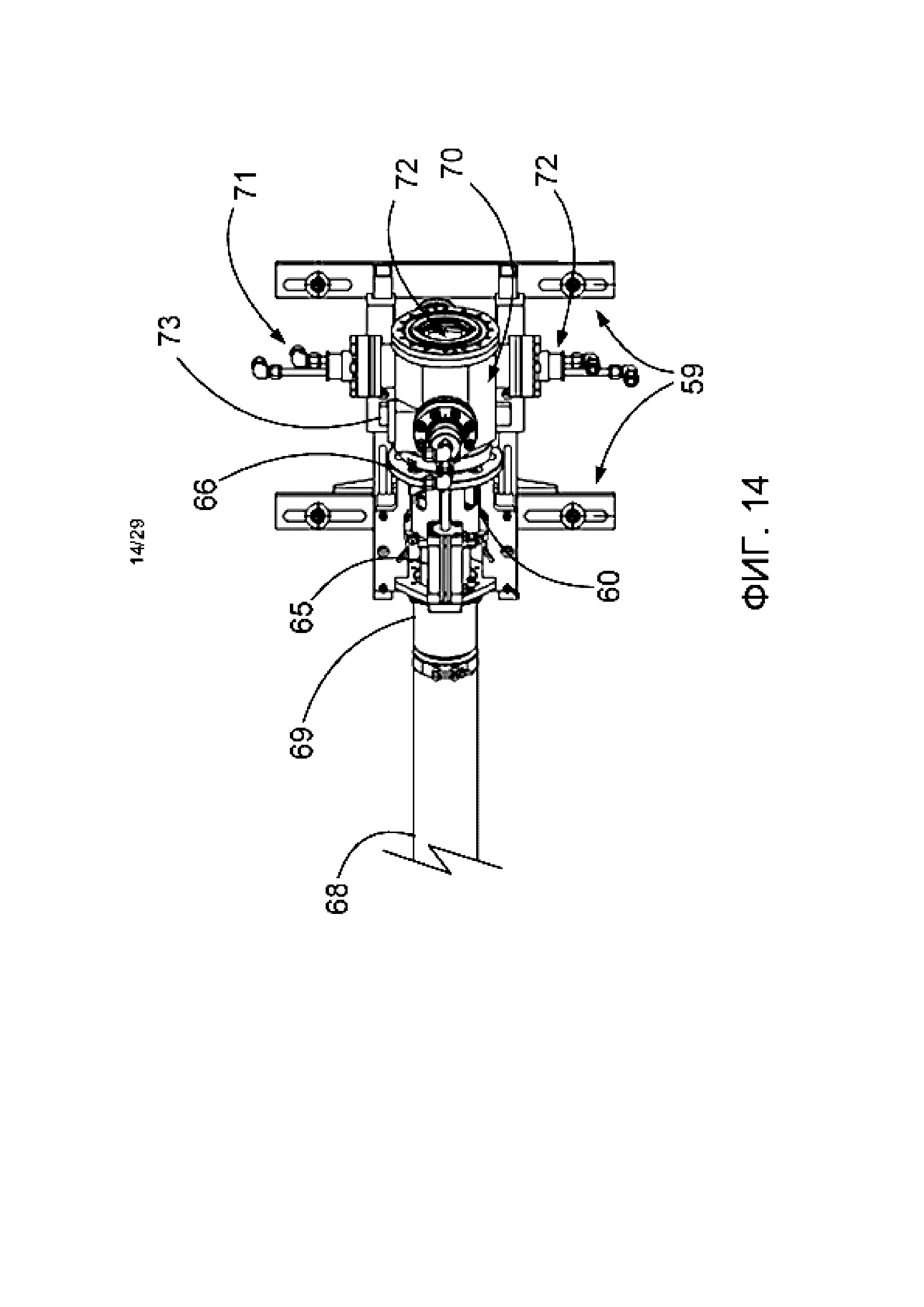

на фиг. 14 показан вид сверху устройства-мишени, проиллюстрированного на фиг. 12,

на фиг. 15(a) показан вид в плане одного из примеров кольцевой пластины-мишени согласно одному из вариантов осуществления настоящего изобретения, на фиг. 15(б) показан вид сверху, а на фиг. 15(в) показан боковой вид в разрезе одного из примеров кольцевой пластины-мишени, проиллюстрированной на фиг. 15(a),

на фиг. 16 показан вид в перспективе одного из примеров капсулы-мишени для размещения в ней кольцевого диска-мишени,

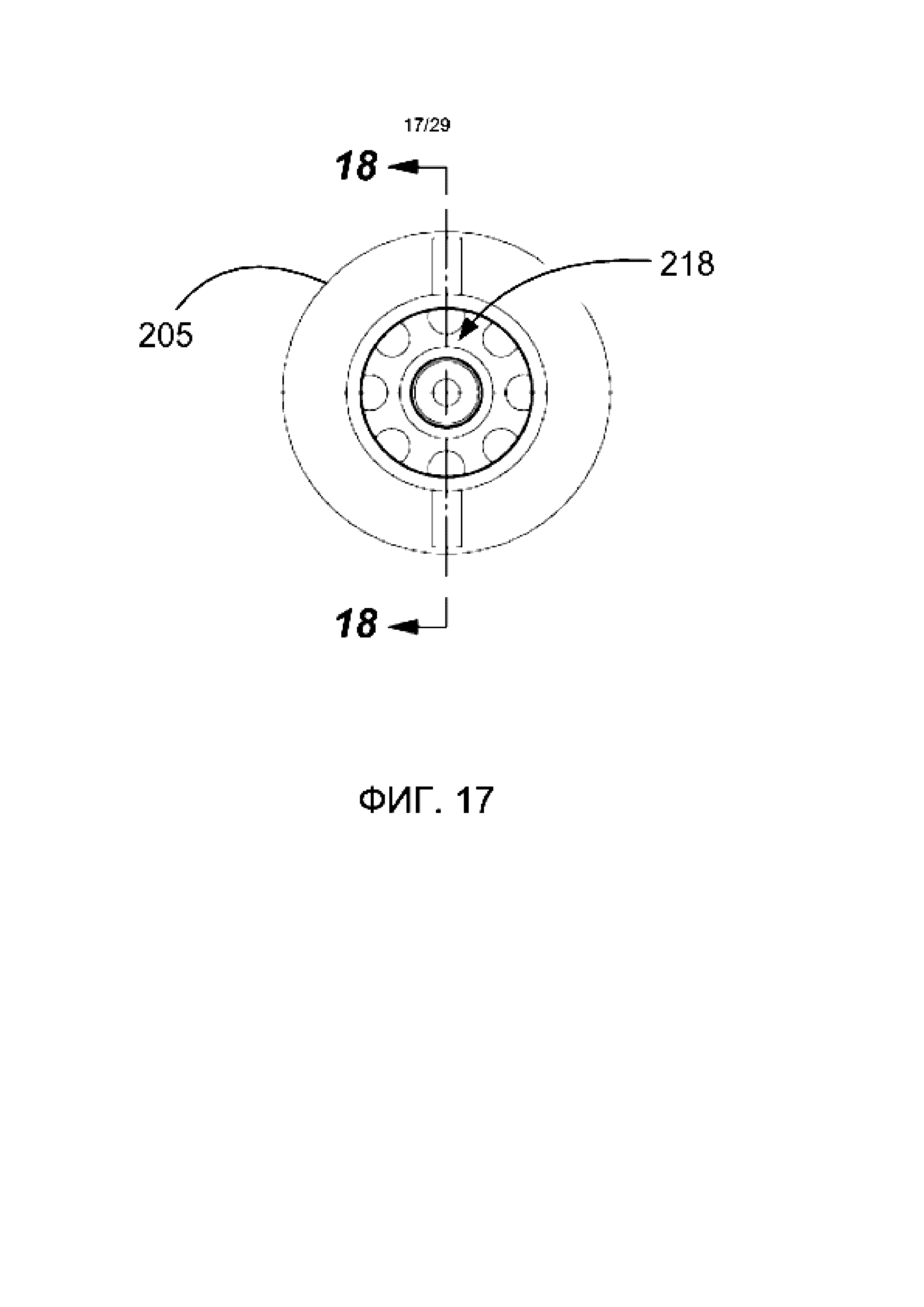

на фиг. 17 показан вид с торца капсулы-мишени, проиллюстрированной на фиг. 16,

на фиг. 18 показан боковой вид в разрезе капсулы-мишени, проиллюстрированной на фиг. 16,

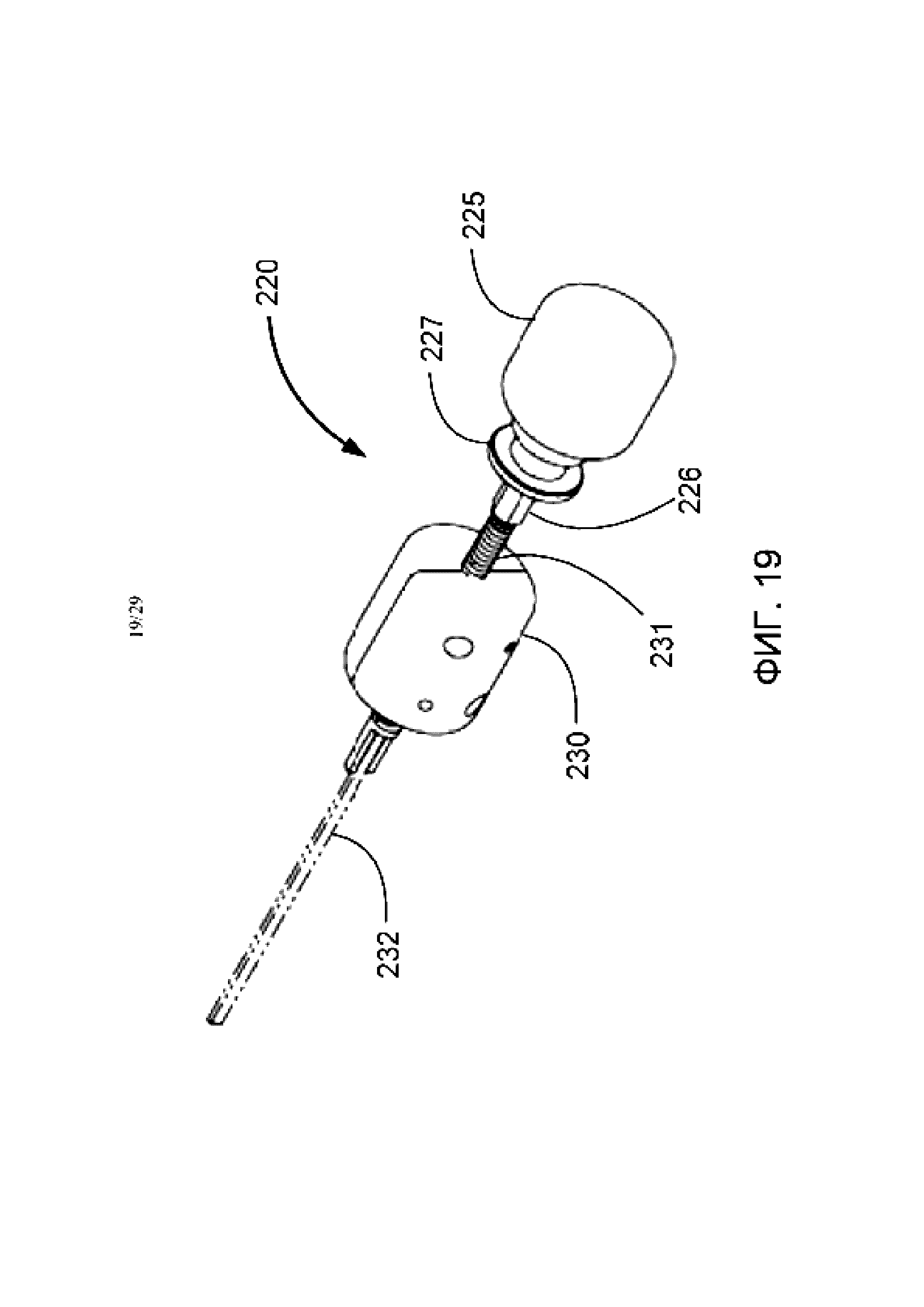

на фиг. 19 показан вид в перспективе одного из примеров захватного устройства, входящего в контакт с толкателем,

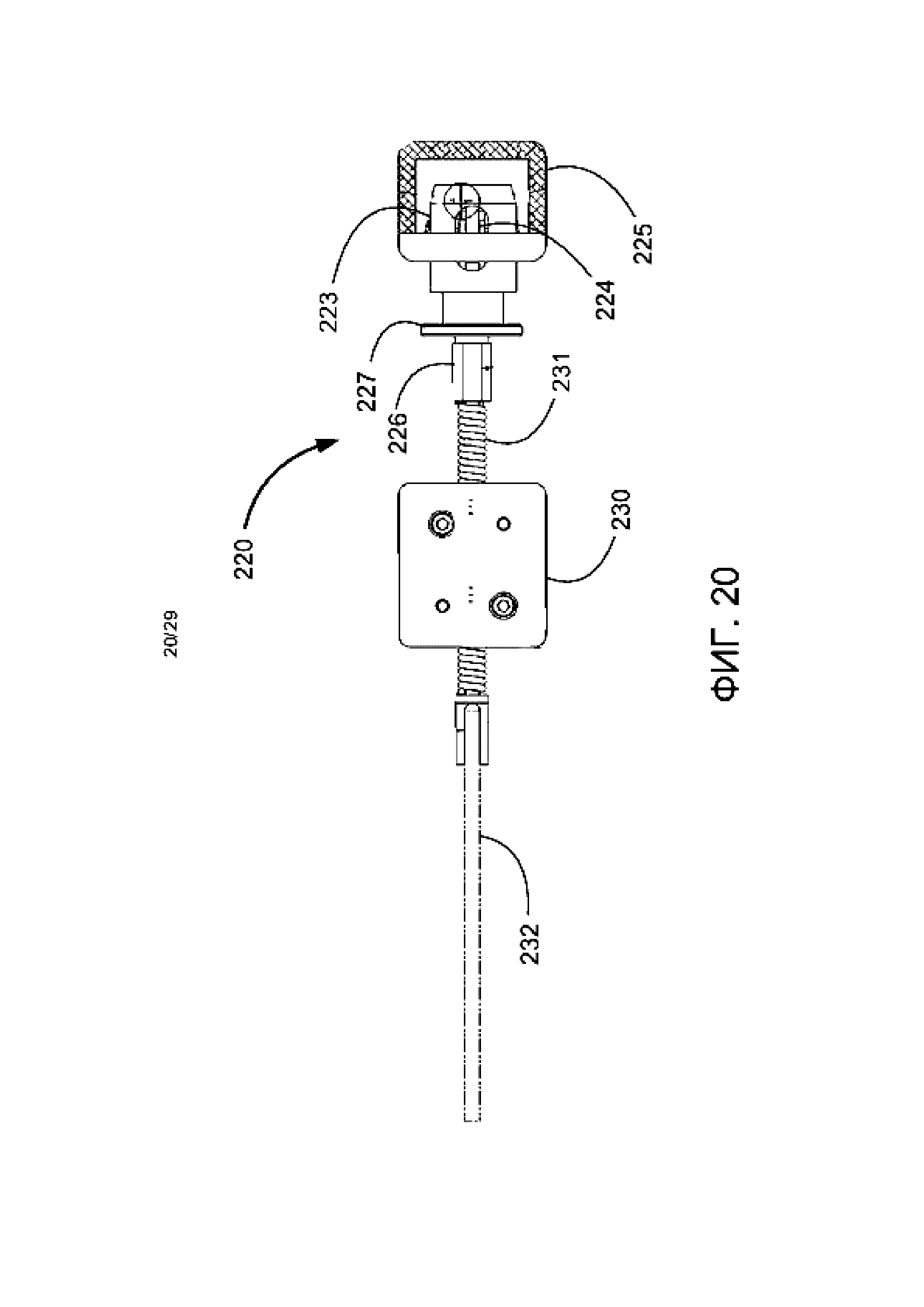

на фиг. 20 показан боковой вид в разрезе захватного устройства, проиллюстрированного на фиг. 19,

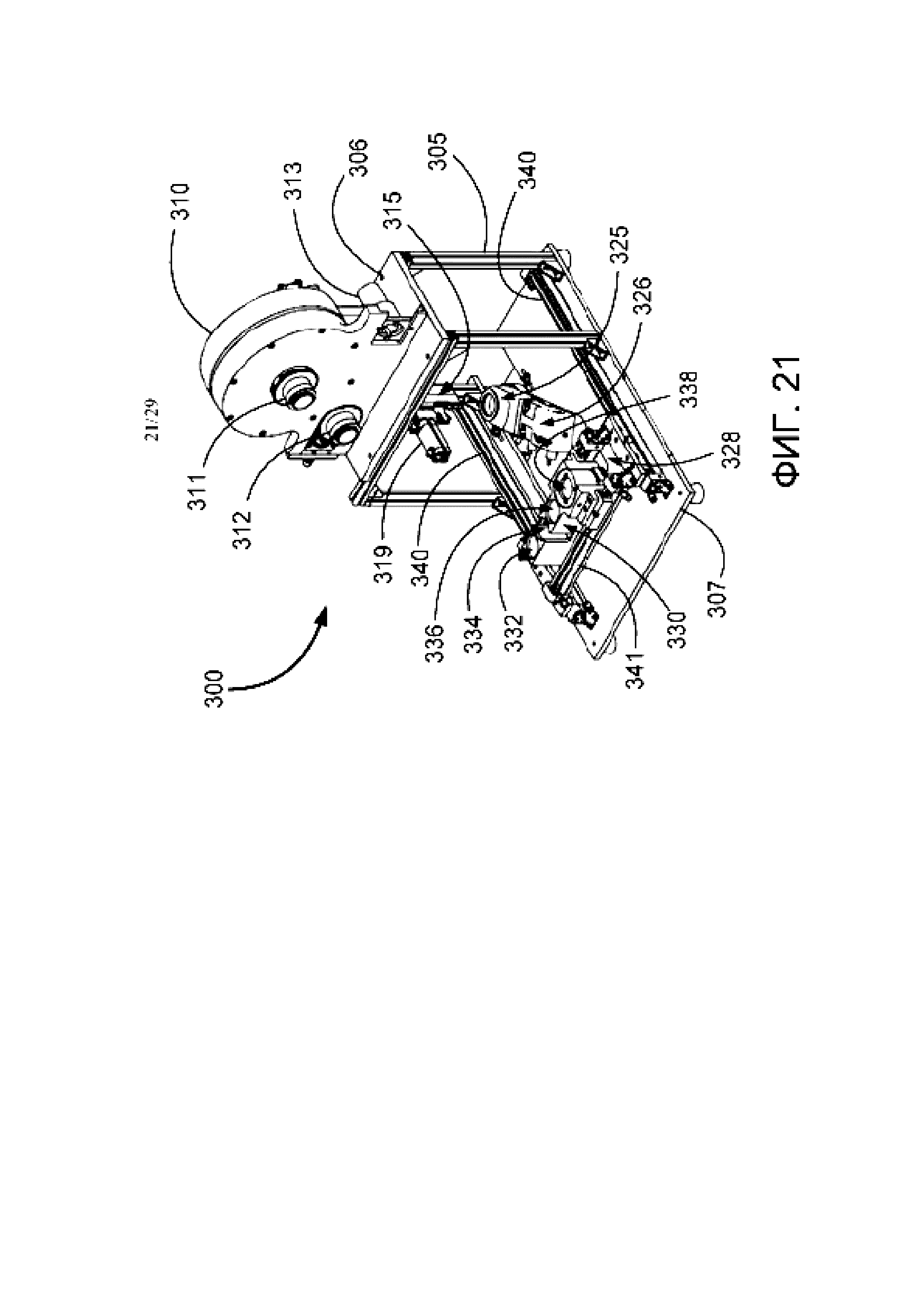

на фиг. 21 показан вид в перспективе одного из примеров приемной камеры входящей в контакт и взаимодействующей с проиллюстрированным на фиг. 24-27 устройством-мишенью,

на фиг. 22 показан вид сбоку приемной камеры, проиллюстрированной на фиг. 21,

на фиг. 23 показан вид сверху приемной камеры, проиллюстрированной на фиг. 21,

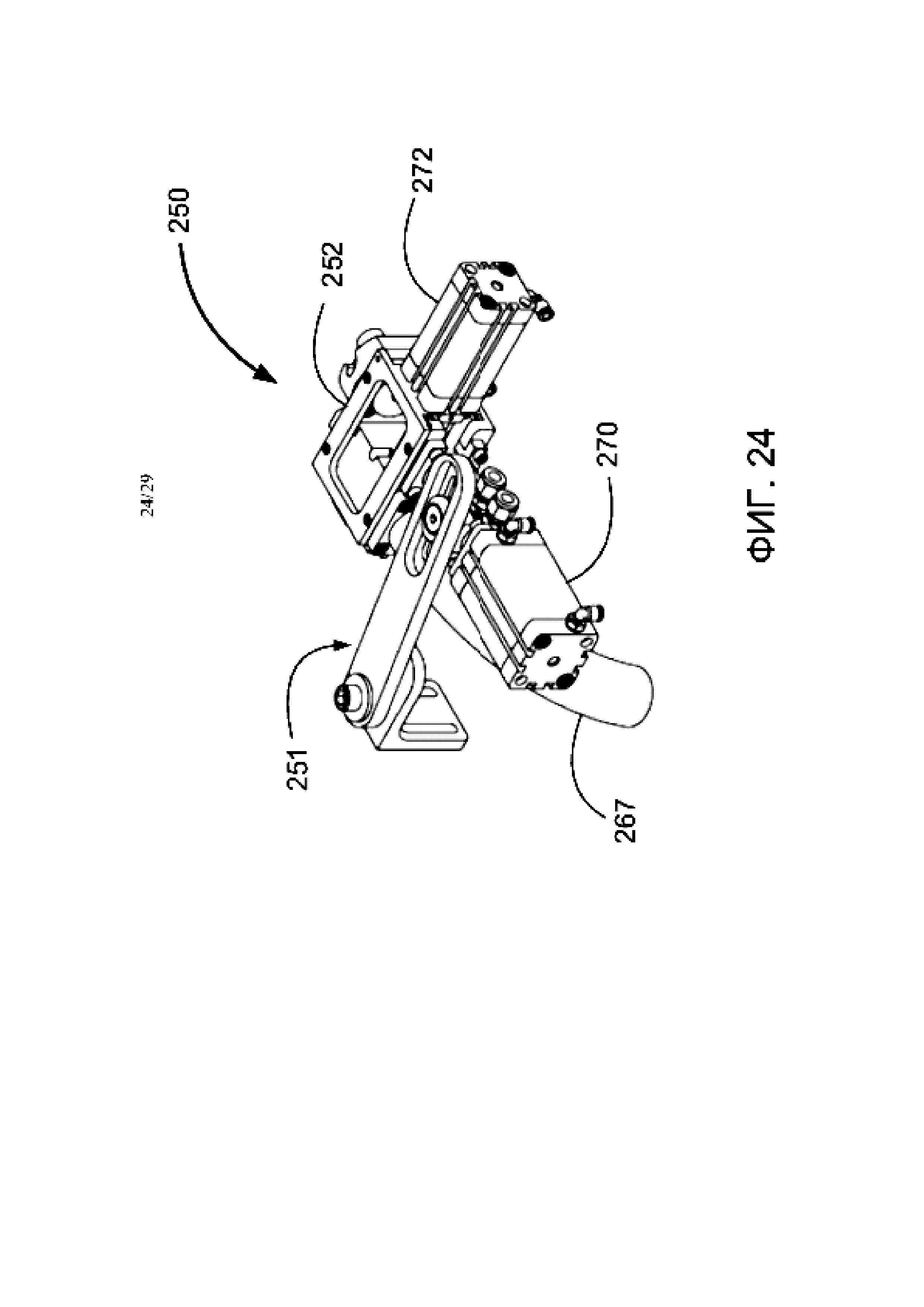

на фиг. 24 показан вид в перспективе одного из примеров устройства-мишени для размещения проиллюстрированного на фиг. 19 захватного устройства, входящего в контакт с капсулой-мишенью, проиллюстрированной на фиг. 16-18,

на фиг. 25 показан вид сверху устройства-мишени, проиллюстрированного на фиг. 24,

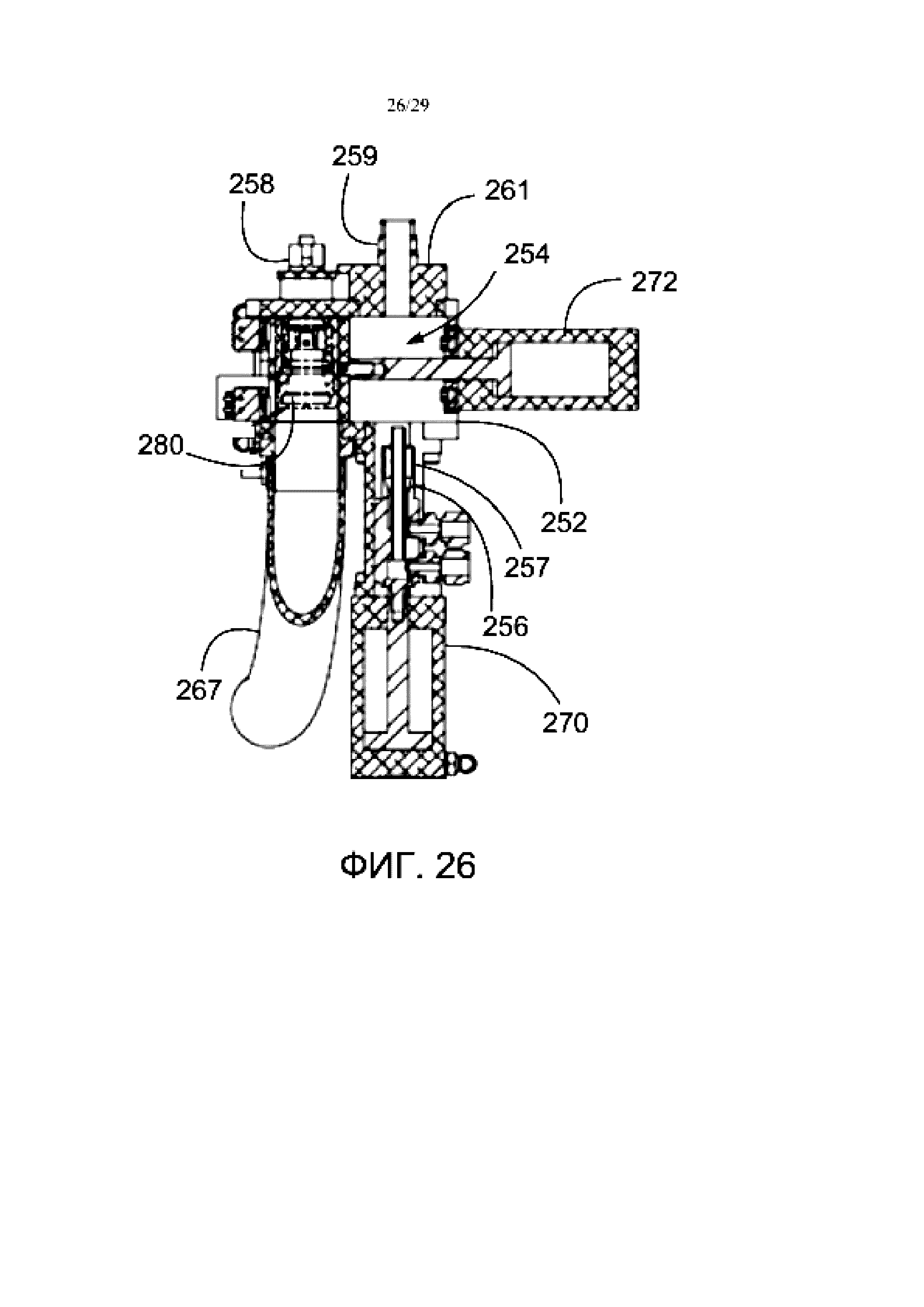

на фиг. 26 показан вид сверху в разрезе проиллюстрированного на фиг. 24 устройства-мишени с камерой-мишенью в корпусе, находящейся в незагруженном положении,

на фиг. 27 показан вид сверху в разрезе проиллюстрированного на фиг. 24 устройства-мишени с камерой-мишенью, находящейся в загруженном положении,

на фиг. 28 показан вид в перспективе одного из примеров промежуточного (вспомогательного) устройства в соединенном положении, и

на фиг. 29 показан вид в перспективе одного из примеров проиллюстрированного на фиг. 28 промежуточного (вспомогательного) устройства в отсоединенном положении.

Подробное описание изобретения

В одном из примеров осуществления настоящего изобретения предложены способы получения Tc-99m путем облучения Mo-100 протонами малой энергии с использованием пучков протонов, генерируемых ускорителями, такими как циклотроны. Применимая в способах согласно настоящему изобретению энергия пучков протонов, падающих на мишень, составляет от около 10 МэВ до около 30 МэВ. На фиг. 1 показана блок-схема одного из примеров способа. Способ в целом включает следующие стадии:

1) переработку обогащенного Mo-100 в виде металлического порошка с целью получения порошкового Mo-100 с постоянным размером зерна менее около 10 мкм,

2) нанесение покрытия из переработанного порошкового Mo-100 на пластину-мишень, содержащую переходный металл, путем электрохимического и/или электрофоретического осаждения,

3) спекания пластины-мишени с покрытием в инертной атмосфере в течение от около 2 часов до около 10 часов при температуре от около 1200ºC до около 2000ºC,

4) прочной фиксации спеченной пластины-мишени в держателе. Держатель, соединенный с пластиной-мишенью, именуется капсулой-мишенью в сборе,

5) установки капсулы-мишени в сборе в приемной камере, которая захватывает капсулу-мишень. Захватное устройство взаимодействует с приводным транспортным устройством с целью доставки капсулы-мишени в сборе в устройство-мишень, связанное с циклотроном,

6) облучения спеченной пластины-мишени протонами, генерированными ускорителем, в атмосфере, преимущественно не содержащей кислорода,

7) извлечения с помощью приводного транспортного устройства капсулы-мишени в сборе из устройства-мишени и перемещения капсулы-мишени в сборе в приемную камеру с целью разделения ионов молибдата и ионов пертехнетата и их извлечения из облученной протонами пластины-мишени,

8) отделения ионов пертехнетата от ионов молибдата, очистку и дальнейшую переработку ионов пертехнетата. Эти стадии выполняются в точно регулируемых условиях окружающей среды с целью сведения к минимуму потерь ионов пертехнетата,

9) извлечения и очистки ионов молибдата, чтобы сделать их приемлемыми для повторного использования при нанесении покрытия на пластины-мишени.

Ранее применение ускорителей для получения Tc-99m из Mo-100 было ограничено его получением в небольших количествах, достаточных для исследовательских целей и сравнения функциональных возможностей полученного таким способом Tc-99m и стандартного Tc-99m, полученного из Mo-99 в ядерных реакторах, при визуализации данных медицинской диагностики. Предлагаемый на рынке обогащенный Mo-100 в виде металлических порошков обычно содержит смеси частиц, размеры которых составляют от менее одного микрометра до более одного миллиметра. В результате, применение таких порошков для нанесения покрытий на несущие диски-мишени или пластины-мишени приводит к неравномерному распределению Mo-100 по поверхности пластины и неодинаковой толщине осаждаемого Mo-100. Такая изменчивость приводит к отказам пластины-мишени во время облучения пучком протонов, снижению эффективности преобразования атомов молибдена в атомы технеция и непредсказуемому выходу ионов пертехнетата. Соответственно, широкое распространение получило прессование порошкового Mo-100 товарных сортов под давлением от около 25000 Н до около 100000 Н с целью получения гранул диаметром от 6,0 до 9,5 мм. Затем гранулы Mo-100 восстанавливают в среде водорода при температуре от 800ºC до 900ºC. Mo-100 помещают на несущий диск-мишень обычно в виде порошков товарных сортов или гранул, спеченных путем прессования или дуговой плавки или электронно-лучевой плавки. При плавке обычно используют токи от 40 мА до 70 мА, которые подают с разнообразными схемами развертки и фокусировки. В результате, применение таких порошков и/или гранул для нанесения покрытия на пластины-мишени приводит к неравномерному распределению Mo-100 по поверхности пластины и неодинаковой толщине осаждаемого Mo-100. Такая изменчивость приводит к: (i) отказам пластины-мишени во время облучения пучком протонов, (ii) снижению эффективности преобразования атомов молибдена в атомы технеция и (iii) непредсказуемому выходу ионов пертехнетата. Другие затруднения, с которыми обычно сталкиваются, связаны с самими дисками-мишенями. При получении Tc-99m в исследовательских целях в циклотронах обычно используют небольшие диски-мишени из меди или тантала диаметром обычно около 5-6 мм. Такие диски невозможно загрузить достаточным количеством Mo-100 для обеспечения массового производства Tc-99m, поскольку они являются механически хрупкими и могут ломаться, т.е. распадаться на куски при облучении протонами из-за очень высоких уровней генерируемого сопутствующего тепла. Существует множество задач и проблем, которые должны быть решены, чтобы успешно расширить масштабы получения Tc-99m из Mo-100 в циклотронных системах. Требующие решения проблемы, связанные с молибденом, включают: (i) невозможность осаждения толстых слоев Mo-100 на пластины-мишени гальваническим способом из водных растворов, (ii) обогащение молибдена изотопами с целью облегчения получения специфических изотопов технеция и (iii) необходимость концентрированных кислотных растворов и длительное время растворения облученных пластин, покрытых молибденом. Задачи, которые требуют решения, чтобы облегчить промышленное получение Tc-99m из Mo-100 в циклотронных системах, включают выбор и конфигурирование соответствующих материалов для несущей пластины-мишени, (i) с которыми прочно сцепляется Mo-100 до и во время облучения протонами, (ii) которые непроницаемые для протонов, (iii) обладают достаточно механической прочностью, чтобы выдерживать нагрев во время облучения протонами, (iv) являются достаточно тонкими, чтобы обеспечивать рассеяние тепла и/или охлаждение Mo-100 во время облучения, и (iv) являются химически инертными, т.е. не загрязняются химическими примесями, или иным образом не препятствуют растворению облученного Mo-100.

Соответственно, в некоторых примерах осуществления настоящего изобретения предложен способ переработки предлагаемого на рынке порошкового Mo-100 в однородные частицы размером менее 10 мкм, механически прочные пластины-мишени для нанесения на них частиц переработанного Mo-100 и электрофоретические способы нанесения частиц переработанного Mo-100 на пластины-мишени.

Согласно одной из особенностей сначала окисляют Mo-100 товарного сорта в виде металлического порошка в растворе, содержащем от около 3% до около 40% перекиси водорода (H2O2). Особо применимая концентрация H2O2 составляет около 30%. Затем нагревают смесь Mo-100 и H2O2 до температуры от около 40ºC до около 50ºC, чтобы денатурировать остаток H2O2, и высушивают, чтобы извлечь твердую окись молибдена. Преобразуют твердую окись молибдена в металлический Mo-100 путем трехстадийного нагрева. На первой стадии выдерживают высушенную окись молибдена в течение около 30 мин при температуре около 400ºC в среде, содержащей около 2% водорода в смеси газообразного аргона с целью получения MoO3. Через 30 минут нахождения при температуре 400ºC доводят температуру на второй стадии до около 700ºC в течение около 30 минут, чтобы облегчить восстановление MoO3 до MoO2. Затем еще раз повышают температуру на третьей стадии и доводят ее до около 1100ºC в течение 30 минут, чтобы восстановить MoO2 до металлического Mo-100. Поскольку при температуре 1500ºC происходит возгонка MoO2, на третьей стадии важно поддерживать температуру на уровне от около 1100ºC до около 1455ºC, от около 1100ºC до около 1400ºC, от около 1100ºC до около 1350ºC, от около 1100ºC до около 1300ºC, от около 1100ºC до около 1250ºC, от около 1100ºC до около 1200ºC. Важно ограничивать содержание атмосферного водорода на первой стадии на уровне менее около 5%, около 4%, около 3%, предпочтительно около 2% или менее с целью регулирования скорости восстановления MoO3 до MoO2. Поскольку восстановление MoO2 до Mo-100 является эндотермической реакцией, на третьей стадии может использоваться среда с высоким содержанием водорода или, в качестве альтернативы, чистый водород. Переработанный порошковый Mo-100, полученный этим трехстадийным способом, отличается постоянным размером зерна менее 10 мкм.

Согласно другой особенности этого варианта осуществления предложены электрофоретические способы нанесения на несущие пластины-мишени переработанного порошкового Mo-100 с однородным размером частиц менее 10 мкм. Суспендируют переработанный порошковый Mo-100 в соответствующем полярном органическом растворителе, примерами которого служат безводный нитрометан, нитроалканы, изопропанол и т.п., и в соответствующем связующем, примером которого служит зеин, а затем энергично перемешивают при температуре окружающей среды, выбранной в пределах от около 15ºC до около 30ºC. Затем погружают в суспензию катод, содержащий переходный металл, и анод, содержащий проводящий металл, примером которого служит медь. Подают на анод и катод A потенциал от около 150 В до около 5000 В, от около 200 В до около 4000 В, от около 250 В до около 3000 В, от около 300 В до около 2500 В, от около 400 В до около 2000 В, от около 500 В до около 1500 В на протяжении от около 2 минут до около 30 минут, чтобы вызвать осаждение Mo-100 и связующего на катоде. Особо применимым потенциалом для подачи на анод и катом составляет около 1200 В. Затем извлекают катоды с покрытием из смеси и спекают путем нагрева при температуре от около 1500ºC до около 2000ºC, от около 1300ºC до около 1900ºC, от около 1400ºC до около 1800ºC, от около 1400ºC до около 1700ºC в течение 2-7 часов, 2-6 часов, 4-5 часов в не содержащей кислорода среде, обеспечиваемой инертным газом, примером которого служит аргон. Было обнаружено, что тем самым обеспечивается осаждение на несущие пластины-мишени (также называемые пластинами-мишенями) слоя металлического молибдена, плотность которого составляет около 85% возможной теоретической плотности.

Согласно другой особенности этого варианта осуществлении предложены пластины-мишени, на которые помещают Mo-100. Конфигурация пластины-мишени применима для облучения протонами, доставляемыми: (i) с использованием или без использования канала синхротронного излучения, проходящего от циклотрона, или в качестве альтернативы (ii) в самоэкранированной циклотронной камере, в которой не используются каналы синхротронного излучения. Ширина пластины-мишени достаточна для приема энергии протонов всего сфокусированного пучка, генерируемого в циклотроне даже при достижении пластины-мишени под выбранным углом от около 7º до около 90º относительно падающего пучка. Сфокусированные пучки, поступающие по каналам синхротронного излучения, обычно коллимированы и имеют диаметр около 15 мм. Как правило, покрытую Mo-100 пластину-мишень помещают под определенным углом к каналу синхротронного излучения, и в этом случае площадь облучаемой поверхности на пластине-мишени будет иметь форму удлиненного пятна размером около 10-15 мм на около 20-80 мм. В самоэкранированных циклотронах без использования каналов синхротронного излучения пространство для установки пластин-мишеней обычно составляет от около 30 см X 30 см X 30 см до около 30 см X 30 см X 80 см. Соответственно, для массового производства Tc-99m желательно иметь пластины-мишени, которые могут применяться в: (i) циклотронах с использованием каналов синхротронного излучения, таких как, например, ПЭТ-циклотроны TR производства компаний Advanced Cyclotron Systems Inc. (ACSI, Ричмонд, Британская Колумбия, Канада), Best Cyclotron Systems Inc. (Спрингфилд, шт. Вирджиния, США), IBA Industrial (Лувен-ла-Нëв, Бельгия), и (ii) в самоэкранированных циклотронах, в которых не используются каналы синхротронного излучения, таких как, например, циклотронные системы GE®и PETtrace® (GE и PETtrace являются зарегистрированными товарными знаками General Electric Company, Скенектади, штат Нью-Йорк, США). Пластины-мишени могут представлять собой, например, кольцевые диски для облучения пучками протонов под углом 90º к дискам-мишеням, или в качестве альтернативы удлиненные пластины для облучения пучками протонов под углами менее 90º к дискам-мишеням.

Тем не менее, одной из важных проблем, возникающих во время облучения Mo-100 протонами, является генерирование избыточного тепла. Соответственно, Mo-100 необходимо наносить на несущие пластины-мишени, являющиеся хорошими проводниками тепла и способными легко рассеивать тепло. Недостатком большинства применимых теплопроводящих металлов является их относительно низкие температуры плавления. Соответственно, существует опасность того, что несущие пластины-мишени, содержащие теплопроводящий металл, с электрофоретическим покрытием из Mo-100, расплавятся при описанном в изобретении спекании с целью увеличения плотности покрытия из порошкового Mo-100 и улучшения его сцепления. Известно, что очень высокую температуру плавления около 3000ºC и выше имеет тантал. Соответственно, казалось бы, тантал может служить предпочтительной металлической подложкой для формирования несущих пластин-мишеней. Тем не менее, недостатком тантала является то, что этот переходный металл не обладает высокой теплопроводностью. Таким образом, для применения тантала в несущих пластинах-мишенях требуется, чтобы они были максимально тонкими с возможностью их охлаждения потоком охладителя, направленным на их обратную сторону и по касательной к обратной стороне, и при этом достаточно толстыми, чтобы поглощать тепло, не разламываясь и не распадаясь, и задерживать остаточные протоны, которые могут выходить из слоя Mo-100. Соответственно, авторами были исследованы различные конструкции и конфигурации танталовых несущих пластин-мишеней для нанесения на них покрытия из Mo-100. Согласно одному из решений на обратной стороне танталовой несущей пластины-мишени путем механической обработки выполняется ряд взаимосвязанных каналов, как показано, например, на фиг. 2 и 3. Во время облучения протонами по каналам направляют поток охладителя, и тем самым рассеивают часть генерируемого тепла. Тем менее, мы обнаружили, что при выполнении каналов для потока охладителя, протекающего по касательной к обратной стороне танталовой несущей пластины-мишени, ухудшается прочность конструкции несущих пластин, т.е. они становятся довольно гибкими и ломаются под действием потока охладителя и облучения протонами. Мы неожиданно обнаружили, что при спекании с целью уплотнения покрытия из Mo-100 и обеспечения его сцепления с такими танталовыми несущими пластинами-мишенями, также значительно отвержается танталовая подложка, что придает несущим пластинам-мишеням механическую прочность и исключительную эксплуатационную долговечность при облучении протонами и одновременной циркуляции сжатого охладителя по касательной к обратной стороне несущей пластины-мишени по выполненным в ней каналам. Мы установили, что спеченные танталовые пластины-мишени с покрытием из Mo-100 являются прочными и конструктивно устойчивыми при их облучении протонами с энергией 16,5 МэВ и силой тока более 130 микроампер и с энергией 18,5 МэВ и силой тока более 300 микроампер при температуре около 500ºC или ниже, поддерживаемой с помощью потока сжатого охладителя по касательной к обратной стороне несущих пластин-мишеней.

Масса Mo-100, необходимая для формирования соответствующей мишени для облучения, зависит от размера сфокусированного пучка протонов. Мишень должна по меньшей мере соответствовать размеру сфокусированного пучка протонов или превышать его. Плотность Mo-100 составляет около 10,2 г/см3. Соответственно, масса Mo-100, необходимая для нанесения покрытия на пластину-мишень, приблизительно равна плотности Mo-100, умноженной на площадь мишени, умноженную на требуемую толщину, и рассчитывается для канала синхротронного излучения используемого типа, т.е. для ортогонального облучения или в качестве альтернативы для облучения пучком протонов под углами менее 90º к пластинам-мишеням. Следует отметить, что необходимая масса Mo-100 не зависит от угла падения протонов на мишень, поскольку требуемая толщина покрытия уменьшается пропорционально увеличению площади поверхности, так как при изменении угла мишени к пучку продлевается только одна ось проекции пучка.

В Таблице 1 приведен список толщин покрытия из молибдена для осаждения на кольцевые пластины-мишени при ортогональном облучении пучком протонов (т.е. под углом около 90º к пластине) с каждой из трех энергий облучения, обычно применяемых в циклотронах.

Таблица 1

В Таблице 2 приведен список толщин покрытия из молибдена для осаждения на удлиненные пластины-мишени при облучении протонами под различными углами к мишени с каждой из трех энергий облучения из Таблицы 1.

Таблица 2

На фиг. 2-3 проиллюстрирован один из примеров пластины-мишени 10 удлиненной формы с закругленными противоположными концами. На фиг. 2 показан вид сверху одного из примеров пластины-мишени 10. На фиг. 3(a) показан боковой вид в разрезе пластины-мишени 10, а на фиг. 3(б) показан боковой вид с торца пластины-мишени 10. Пластина-мишень 10 имеет достаточную толщину, чтобы задерживать весь пучок протонов с максимальной энергией 19 МэВ при отсутствии молибдена. Тем не менее, поскольку во время облучения протонами выделяется большое количество тепла, с обратной стороны пластины-мишени 10 выполнены каналы 12 для воды, обеспечивающие циркуляцию охладителя под пластиной-мишенью 10 для рассеяния избытка тепла. Покрытая Mo-100 пластина-мишень способна рассеивать протоны с энергией 18 МэВ и силой тока 300 микроампер, излучаемые в виде эллиптического пятна размеров от около 10 мм на около 20 мм под углом 10º к пластине-мишени при температуре, поддерживаемой на уровне около 500ºC или ниже.

Эта пластина-мишень имеет длину около 105 мм, ширину 40 мм и толщину 1,02 мм. Катод, т.е. пластина-мишень может содержать любой переходный металл, такой как, например, медь, кобальт, железо, никель, палладий, родий, серебро, тантал, вольфрам, цинк и их сплавы. Особо применимыми являются медь, серебро, родий, тантал и цинк. Следует отметить, что при использовании тантала в качестве материала пластины-мишени танталовая пластина-мишень значительно отверждается при спекании и становится исключительно долговечной и способной выдерживать разрушающие напряжения, возникающие при облучении протонами, и/или избыточное тепло, образующееся при облучении протонами, и повышенное давление потока охладителя по касательной к обратной стороне пластины-мишени.

Другой задачей, требующей решения при получении Tc-99m из Mo-100, является предотвращение окисления Mo-100, нанесенного на пластину-мишень, во время и после облучения пучком протонов. Окись молибдена находится под значительным давлением насыщенного пара при температуре всего в несколько сотен градусов Цельсия и, следовательно, сильное воздействие тепла и кислорода во время облучения протонами приводит к образованию окиси молибдена и снижению эффективности преобразования Mo-100 в Tc-99m.

Соответственно, в некоторых примерах осуществления настоящего изобретения предложена система, содержащая: (i) компоненты для установки и размещения покрытых Mo-100 пластин-мишеней, именуемые далее "капсулами-мишенями" и (ii) компоненты для соединения капсул-мишеней в сборе и их отсоединения от источников облучения протонами, генерируемого циклотронами, с поддержанием среды с низким содержанием кислорода вокруг размещенных в них покрытых Mo-100 пластин-мишеней. Соответственно, описанные в изобретении системы и компоненты сконфигурированы на обеспечение защиты покрытой Mo-100 пластины-мишени от воздействия кислорода во время облучения протонами за счет обеспечения и поддержания преимущественно не содержащей кислорода атмосферной среды. Преимущественно не содержащая кислорода атмосферная среда может обеспечиваться за счет создания и поддержания вакуума во время и после облучения. В качестве альтернативы, среда может быть насыщена инертными газами со сверхвысокой степенью чистоты.

В следующей далее части описания со ссылкой на фиг. 4-14 рассмотрено применение примеров осуществления и особенностей облучения покрытых Mo-100 пластин протонами, достигающими пластин-мишеней по каналу синхротронного излучения под углом менее 90º. Такие каналы синхротронного излучения обеспечиваются ПЭТ-циклотронами, например, производства компании ACSI.

Согласно одной из особенностей предложено капсула-мишень для размещения в ней покрытой Mo-100 пластины-мишени. Согласно другой особенности предложено захватное устройство для дистанционного захвата капсулы-мишени и доставки капсулы-мишени в устройство-мишень и введения в контакт с ним. Согласно другой особенности предложено устройство-мишень, содержащее вакуумную камеру для размещения в ней капсулы-мишени и захватного устройства в сборе. Устройство-мишень способно входить в герметичный контакт с источником протонов, излучаемых ускорителем, таким как, например, циклотрон.

На фиг. 4-6 проиллюстрирован один из примеров удлиненной капсулы-мишени для размещения в ней покрытой Mo-100 удлиненной пластины-мишени для облучения протонами, излучаемыми под углом менее 90º ПЭТ-циклотронами, например, производства компании ACSI. Эта капсула-мишень 20 содержит держатель 21 нижней пластины-мишени и верхнюю крышку 22, снабженную множеством разнесенных отверстий 23, в которые вставлены винты 24 с головкой под торцовый ключ, привинченные к держателю 21 нижней пластины-мишени. Удлиненная капсула-мишень 20 имеет ближний конец 25 для вхождения в контакт с захватным устройством и дальний конец 26 с отверстием 26a для протонов, испускаемых соответствующим ускорителем (не показанным). Дальний конец 26 капсулы-мишени 20 также имеет два порта 26b для герметичного контакта с источником потока охладителя, направляемого по каналу 27 и протекающего под пластиной-мишенью 10 по каналам 12, выполненным с обратной стороны пластины-мишени 10 (смотри фиг. 3(a) и (б)). Верхняя поверхность держателя 21 нижней пластины-мишени может быть наклонена под углом от около 5º до около 85º к горизонтальной плоскости. Нижняя поверхность верхней крышки 22 наклонена под согласованным углом к верхней поверхности держателя 21 нижней пластины-мишени. Удлиненная пластина-мишень 10 размещена поверх колец 28 с круглым сечением, которые входят в каналы, выполненные для них на верхней поверхности держателя 21 нижней пластины-мишени. Кольца 28 с круглым сечением также входят в каналы, выполненные для них на нижней поверхности верхней крышки 22. Кольца 28 с круглым сечением надежно и герметично фиксируют удлиненную пластину-мишень 10 между держателем 21 нижней пластины-мишени и верхней крышкой 22, когда винты 24 с головкой под торцовый ключ вставлены в разнесенные отверстия 23 и привинчены к держателю 21 нижней пластины-мишени. Форма наружного диаметра ближнего конца (25) капсулы-мишени 20 рассчитана на контакт с роликами (не показанными), предусмотренными для него в устройстве-мишени, и на поворот капсулы-мишени 20 с целью совмещения портов 26a, 26b с устройством-мишенью и формирование вакуумных и гидравлических уплотнений. Симметричная конфигурация капсулы-мишени 20 позволяет поворачивать устройство 20 по часовой стрелке или против часовой стрелки. Охладитель способен поступать в капсулу-мишень 20 через любой из портов 26b и выходить через противоположный порт 26b.

На фиг. 7-8 проиллюстрирован один из примеров захватного устройства 40. Захватное устройство 40 содержит захватную головку 41, сконфигурированную на соединение с камерой 25а, предусмотренной для нее на ближнем конце 25 капсулы-мишени 20, показанной на фиг. 4-6, и отсоединение от нее. Захватная головка 41 снабжена структурами, которые выдвигаются в радиальном направлении из захватной головки и втягиваются в нее, соединяясь с камерой 25а на ближнем конце 25 капсулы-мишени 20, и отсоединяясь от нее. Примерами применимых средств соединения служат штифты, зубцы, раскосы и т.п. На фиг. 8 показаны выдвижные/втягиваемые зубцы 43. Захватное устройство 40 также снабжено толкателем 44, который может соединяться и отсоединяться средствами соединения, примером которых служат зубцы 43. Выдвижные/втягиваемые зубцы 43, которыми снабжена захватная головка 41, приводятся в действие и управляются отжимным кольцом 49 с дистанционным управлением, установленным на соединительном вале 48, отходящем назад от захватной головки 41. Захватное устройство 40 дополнительно содержит направляющую 46, снабженную проходящим вперед валом 47, плавно соединяющимся с соединительным валом 48, отходящим назад от захватной головки 41. Задняя сторона направляющей 46 взаимодействует с соединяемой/отсоединяемой стальной лентой (показанной пунктиром как вал 50 на фиг. 8), которая взаимодействует с захватным устройством 40 с целью доставки капсулы-мишени 20 из приемной камеры 80 устройства-мишени (смотри фиг. 9) в узел устройства-мишени (обозначенный позицией 58 на фиг. 12), а затем извлечения капсулы-мишени 20 после ее облучения из узла 58 устройства-мишени и обратной доставки в приемную камеру 80 устройства-мишени.

На фиг. 9-11 проиллюстрирован один из примеров приемной камеры 80 устройства-мишени, устанавливаемой в освинцованном вытяжном колпаке. Примером применимых освинцованных вытяжных колпаков служат "горячие камеры" производства компаний Von Gahlen International Inc. (Чатсуорт, шт. Джорджия, США) и Comecer Inc. (Майами, шт. Флорида, США). Приемная камера 80 устройства-мишени содержит каркас 82, на котором установлена верхняя полка 83 и нижняя полка 84. На верхней полке 83 установлен приводной узел 85. В приводном узле 85 размещается отрезок стальной ленты 50, намотанной на барабан (не показанный), помещающийся в приводном узле 85. Ближний конец стальной ленты 50 соединен с барабаном (не показанным), находящимся внутри приводного узла 85, а дальний конец стальной ленты 50 соединен с захватным устройством 40, как показано на фиг. 8. Узел привода имеет: (i) первую одностороннюю зубчатую муфту 81, соединенную с барабаном, (ii) вторую одностороннюю зубчатую муфту 86, регулируемо соединяемую с проходящей через нее стальной лентой, и (iii) приводной двигатель 99, который взаимодействует с цепью (не показанной) и обеспечивает движущую силу для первой односторонней зубчатой муфты 81 и второй односторонней зубчатой муфты 86. Дальний конец стальной ленты соединен с захватной головкой 41 захватного устройства 40 и проходит вниз внутри направляющей трубки 95, когда не используется. Захватное устройство 40 размещается и извлекается через направляющую трубки 95 посредством приводного узла 85. На одном из портов горячей камеры (не показанной) непосредственно под направляющей трубкой 95 установлен запорный клапанный блок 100. Запорный клапан (не показанный) внутри запорного клапанного блока 100 открывается и закрывается исполнительным механизмом 101. На нижней полке 84 установлены направляющие рельсы 115, по которым взад и вперед перемещается стол 114 для транспортировки установочного устройства. На столе 114 находится установочное устройство 110. Установочное устройство 110 способно перемещаться в боковом направлении посредством пары линейных исполнительных механизмов 116. Установочное устройство содержит корпус с тремя линейно совмещенными отверстиями 111, 112, 113. Отверстия 111 являются сквозными и служат для соединения нижнего конца направляющей трубки 95 с верхом запорного клапанного блока 100. В отверстие 112 входит и хранится в нем толкатель 44 захватного устройства 40, когда не используется. В отверстие 113 входит капсула-мишень в сборе 20, при этом ее ближний конец 25 обращен вверх.

В процессе применения помещают покрытую Mo-100 пластину-мишень 10 в капсулу-мишень в сборе 20 в горячую камеру с использованием дистанционного управляемых устройств (не показанных). С помощью дистанционного управляемых устройств помещают загруженную капсулу-мишень в сборе 20 в отверстие 113, когда стол 114 для транспортировки установочного устройства путем дистанционного управления установлен спереди и в стороне от верхней полки 83. Затем путем дистанционного управления перемещают стол 114 для транспортировки установочного устройства в положение под верхней полкой 83, чтобы линейно совмещенные отверстия 111, 112, 113 совместились по центру с запорным клапанным блоком 100. Затем перемещают установочное устройство 110 в боковом направлении, чтобы установить отверстие 113 точно под направляющей трубкой 95 и тем самым одновременно над запорным клапанным блоком 100. Затем приводят в действие приводной узел 85, чтобы размотать достаточно стальной ленты для соединения захватной головки 41 с капсулой-мишенью 20, после чего реверсируют приводной узел 85, чтобы ввести капсулу-мишень 20 в направляющую трубку 95. Затем перемещают установочное устройство 110, чтобы совместить отверстие 111 с направляющей трубкой 95 и тем самым одновременно установить непосредственно над запорным клапанным блоком 100, после чего приводят в действие исполнительный механизм 101, чтобы открыть запорный клапан. Приводят в действие высвобождающий исполнительный механизм 96, чтобы высвободить капсулу-мишень 20 из захватной головки 41 и позволить ей упасть через отверстие в запорном клапанном блоке 100 в передаточную трубку 68. Затем перемещают установочное устройство 110, чтобы отверстие 112 для толкателя капсулы-мишени находилось непосредственно под направляющей трубкой 95. Приводят в действие приводной узел 85, чтобы размотать стальную ленту с барабана внутри приводного узла 85 с помощью прижимных роликов 104, взаимодействующих с линейным исполнительным механизмом 103, кулачковой связью 105 и второй односторонней зубчатой муфтой 86, и захватить толкатель 44 капсулы-мишени, в результате чего зубцы 43 на захватной головке 41 захватного устройства 40 входят в зацепление с толкателем 44 капсулы-мишени.

Когда вторая односторонняя зубчатая муфта находится в зацеплении, первая односторонняя зубчатая муфта 81 выходит из зацепления и действует в режиме свободного хода. Затем втягивают захватное устройство 40, соединенное с толкателем 44, в направляющую трубку 95, для чего отсоединяют прижимные ролики 104 с помощью линейного исполнительного механизма 103, взаимодействующего с кулачковой связью 15, и затем снова наматывают стальную ленту на барабан приводного транспортного устройства 85 с помощью первой односторонней зубчатой муфтой 81, взаимодействующей с приводным двигателем 99. Во время этой операции вторая односторонняя зубчатая муфта 86 выходит из зацепления и действует в режиме свободного хода. Затем перемещают установочное устройство 110, чтобы отверстие 111 находилось непосредственно под направляющей трубкой 95. Приводят в действие приводное транспортной устройство 85, чтобы размотать стальную ленту с помощью прижимных роликов 104, взаимодействующих с линейным исполнительным механизмом 103 и второй односторонней муфтой 86 (при этом первая односторонняя зубчатая муфта 81 расцеплена и действует в режиме свободного хода), в результате чего захватное устройство 40 с толкателем 44 проталкивает капсулу-мишень в сборе 20 через передаточную трубку 68 и доставляет ее до узла устройства-мишени (обозначенного позицией 58 на фиг. 12-14), который оперативно связан с циклотроном.

На фиг. 12-14 показан узел 58 одного из примеров устройства-мишени 60, соединенного раструбом 66 с вакуумной камерой 70, которая каналом синхротронного излучения соединена с ускорителем, таким как циклотрон (не показанный). Узел установлен с помощью каркаса 59. Устройство-мишень 60 соединено с передаточной трубкой 68 держателем 69. Другой конец передаточной трубки 68 соединен с фланцем 120 запорного клапанного блока 100, установленного в приемной камере 80, показанной на фиг. 9-11. Устройство-мишень 60 содержит корпус, в который с помощью захватного устройства 40, показанного на фиг. 7-8, доставляется удлиненное капсула-мишень 20 (показанное на фиг. 4-6). Линейный привод 65, установленный в устройстве-мишени 60, входит в зацепление с двумя роликами (не показанными), которые соприкасаются с наружным диаметром ближнего конца капсулы-мишени в сборе 20 и взаимодействуют с криволинейной поверхностью наружного диаметра с целью поворота капсулы-мишени 20 и его совмещения с раструбом 66. После совмещения линейный привод 65 перемещает капсулу-мишень 20 с целью герметичного захвата раструба 66 и формирования вакуумно-плотного соединения между портом 26a капсулы-мишени и вакуумной камерой 70 и двух водонепроницаемых соединений с портами 26b капсулы-мишени. Капсула-мишень в сборе 20 может соединяться с раструбом 66 в любом из двух положений, разделенных углом 180 градусов, поскольку оба положения являются идентичными с эксплуатационной точки зрения. После этого загруженная капсула-мишень в сборе 20 готова к облучению протонами. Вакуумируют вакуумную камеру 70 с помощью соответствующих вакуумных насосов (не показанных), соединенных с портом 73. В процессе облучения коллимируют пучок протонов с помощью четырех коллиматоров 71, установленных вблизи вакуумной камеры 70. Дефлектор 72 ограничивает положение пучков протонов при их излучении, чтобы протоны падали только на коллиматоры или пластину-мишень 10 капсулы-мишени в сборе 20.

По завершении облучения протонами отсоединяют канал синхротронного излучения от вакуумной камеры 70 с помощью упомянутого вакуумного клапана, и доводят давление в вакуумной камере до атмосферного давления. Выпускают охлаждающую воду из капсулы-мишени 20. Отсоединяют облученную капсулу-мишень в сборе 20 от раструба 66 с помощью линейного исполнительного механизма 65, а затем извлекают путем соединения захватной головки 41 захватного устройства 40 с камерой 25a на ближнем конце капсулы-мишени в сборе 20. Затем возвращают капсулу-мишень в сборе 20 в приемную камеру 80 устройства-мишени путем сматывания размотанной стальной ленты 50 с помощью приводного узла 85, пока капсула-мишень не выйдет из передаточной трубки 68 и запорного клапанного блока 100. Затем перемещают установочное устройство 110, чтобы установить отверстие 113 точно под направляющей трубкой 95, после чего помещают облученную капсулу-мишень в сборе 20 в приемное отверстие 113 и отсоединяют от захватного устройства 40. Затем втягивают захватное устройство 40 в направляющую трубку 95, и возвращают установочное устройство 110 в нерабочее положение. Как подробнее описано далее, растворяют ионы пертехнетата и ионы молибдената из облученной пластины-мишени в устройстве, предусмотренном для этого в горячей камере, извлекают и затем очищают по отдельности.

В другом варианте осуществления настоящего изобретения предложены системы, содержащие компоненты для установки и размещения покрытых Mo-100 кольцевых пластин-мишеней и компоненты для соединения размещенных кольцевых пластин-мишеней с источниками облучения протонами, генерируемого циклотронами, и отсоединения от них при поддержании среды с низким содержанием кислорода вокруг установленных покрытых Mo-100 пластин-мишеней.

На фиг. 15(a)-15(в) проиллюстрирован один из примеров кольцевой пластины-мишени 140. На фиг. 15(a) показан вид в перспективе сверху кольцевой пластины-мишени 140 и показан углубленный участок 145 вблизи центра кольцевой пластины-мишени 140. На фиг. 15(б) показан вид сверху кольцевой пластины-мишени 140, а на фиг. 15(в) показан боковой вид в разрезе кольцевой пластины-мишени 140. Кольцевая пластина-мишень 140 может содержать любой переходный металл, такой как, например, медь, кобальт, железо, никель, палладий, родий, серебро, тантал, вольфрам, цинк и их сплавы. Особо применимыми являются медь, серебро, родий, тантал и цинк. Углубленный участок 145 служит для размещения в нем Mo-100 в виде переработанного металлического порошка, который затем спекают, как описано ранее.

На фиг. 16-18 проиллюстрирован один из примеров капсулы-мишени 200 для размещения и установки в ней покрытой Mo-100 кольцевой пластины-мишени 199 без углубления или в качестве альтернативы кольцевой пластины-мишени с углублением, показанной, например, на фиг. 15(a)-15(в). На фиг. 16 показан вид в перспективе, на фиг. 17 показан вид с торца с извлеченной пластиной-мишенью 140, а на фиг. 18 показан боковой вид в разрезе капсулы-мишени 200, которое в целом содержит наружный корпус 205, внутренний охлаждающий распределитель 215 (также именуемый охлаждающим рукавом) для размещения и удержания в нем покрытой Mo-100 кольцевой пластины-мишени 199 и зажимную гайку 210 для прочной фиксации охлаждающего рукава и кольцевой пластины-мишени 140. Между пластиной-мишенью 199, наружным корпусом 205, внутренним охлаждающим распределителем 215 и зажимной гайкой 210 вставлены кольца 219 с круглым сечением с целью герметичной фиксации пластины-мишени 199 в капсуле-мишени 200. Охлаждающий рукав 215 предназначен для регулируемого рассеяния тепла, которое генерируется при облучении покрытой Mo-100 пластины-мишени 140 протонами, и тем самым для сведения к минимуму потенциала вызванного теплом окисления атомов молибдена и атомов технеция. Зажимная гайка 210 корпуса капсулы-мишени содержит камеру 212 для захвата и высвобождения захватного устройства (обозначенного позицией 220 на фиг. 19).

Согласно другой особенности этого варианта осуществления предложено захватное устройство 220 для захвата и манипулирования кольцевой пластиной-мишенью в сборе с капсулой-мишенью (фиг. 19-20). На фиг. 19 показан вид в перспективе, а на фиг. 20 показан боковой вид в разрезе захватного устройства 220, соединенного с толкателем 225. Захватное устройство 220 в целом содержит выдвигаемую/втягиваемую в радиальном направлении захватную головку 223 для захвата пластины-мишени в сборе с капсулой-мишенью 200 или толкатель 225, вал 226, отходящий назад от захватной головки, для зацепления с валом 231, отходящим вперед от направляющей 230 захватного устройства. Вал 231 проходит назад через направляющую 230 захватного устройства и захватывает стальную ленту 232. Захватное устройство 220 дополнительно содержит толкатель 225 корпуса для доставки капсулы-мишени 200 в устройство-мишень (показанное на фиг. 24-27). Вал 226, отходящий назад от захватной головки 223, снабжен исполнительным устройством 227 для выдвижения и втягивания в радиальном направлении захватных устройств 224 внутри захватной головки 223, которые сконфигурированы на захват и высвобождение пластины-мишени в сборе с капсулой-мишенью. Примерами применимых захватных устройств служат штифты, зубцы, раскосы, дистанционно приводимые в действие и управляемые исполнительным устройством 227.

Согласно другой особенности этого варианта осуществления предложено устройство-мишень для размещения и установки в нем пластины-мишени в сборе с капсулой-мишенью, а затем соединения пластины-мишени в сборе с капсулой-мишенью с каналом для вывода пучка протонов циклотрона, например, циклотронных систем PETtrace® производства компании GE®. Устройство-мишень имеет множество назначений, а именно: (i) размещение и установку в вакуумной камере пластины-мишени в сборе с капсулой-мишенью, (ii) создание внутри вакуумной камеры стабильной не содержащей кислорода среды путем вакуумирования и/или замены атмосферного воздуха инертным газом со сверхвысокой степенью чистоты, таким как, например, гелий, (iii) доставку пластины-мишени в сборе с капсулой-мишенью до источника генерируемой циклотроном энергии протонов и соединение пластины-мишени в сборе с капсулой-мишенью с источником протонного излучения, (iv) установление и поддержание вакуумного уплотнения между пластиной-мишенью в сборе с капсулой-мишенью и источником протонного излучения, (v) точное регулирование температуры охлаждающего распределителя в процессе облучения, (vi) отсоединение облученной пластины-мишени в сборе с капсулой-мишенью от источника протонного излучения и ее извлечение.

На фиг. 21-24 проиллюстрирован другой пример приемной камеры 300 устройства-мишени для установки в освинцованном вытяжном колпаке (также именуемом горячей камерой). Приемная камера 300 содержит каркас 305, на котором установлена верхняя полка 306 и нижняя полка 307. На верхней полке 306 установлен приводной узел 310. В приводном узле 310 размещается отрезок стальной ленты 232, намотанной на барабан (не показанный), помещающийся в приводном узле 310. Стальная лента 232 разматывается и сматывается с помощью направляющей трубки 315, которая соединена с приводным узлом 310 и проходит вниз через верхнюю полку 306. Ближний конец стальной ленты (232 на фиг. 19-20) соединен с барабаном, находящимся внутри приводного узла 310, а дальний конец стальной ленты 232 соединен с захватным устройством 220, как показано на фиг. 19-20. Узел привода 310 имеет: (i) первую одностороннюю зубчатую муфту 311, соединенную с барабаном, (ii) вторую одностороннюю зубчатую муфту 312, регулируемо соединяемую с проходящей через нее стальной лентой, и (iii) приводной двигатель 313, который взаимодействует с цепью (не показанной) и обеспечивает движущую силу для первой односторонней зубчатой муфты 311 и второй односторонней зубчатой муфты 312. Соответственно, захватная головка 223 захватного устройства 220 проходит вниз внутри направляющей трубки 315, когда не используется. На одном из портов горячей камеры непосредственно под направляющей трубкой 315 установлен запорный клапанный блок 325. Запорный клапанный блок 325 имеет фланец 327 для контакта с передаточной трубкой (обозначенной позицией 267 на фиг. 24), которая оперативно связана с устройством-мишенью 250 (фиг. 24). Запорный клапан (не показанный) внутри запорного клапанного блока 325 открывается и закрывается исполнительным механизмом 326. На нижней полке 307 установлены направляющие рельсы 340, по которым взад и вперед перемещается стол 328 для транспортировки установочного устройства. На столе 328 для транспортировки находится установочное устройство 330. Установочное устройство также может точно устанавливаться в боковом направлении парой линейных трансляторов 341. Установочное устройство 330 содержит корпус с четырьмя линейно совмещенными отверстиями 332, 334, 336, 338. Отверстие 332 является сквозным и соединяет направляющую трубку 315 и верх запорного клапанного блока 325. В отверстие 334 входит и хранится в нем являющийся компонентом захватного устройства 220 толкатель 225 капсулы-мишени, когда не используется. В отверстие 336 входит капсула-мишень в сборе 200, при этом ее ближний конец 212 обращен вверх. В отверстие 338 входит облученная капсула-мишень в сборе 200 для растворения ионов молибдата и ионов пертехнетата из облученной кольцевой пластины-мишени 140.

В процессе применения помещают покрытую Mo-100 пластину-мишень 140 в капсулу-мишень в сборе 200 в горячую камеру с использованием дистанционного управляемых устройств (не показанных). С помощью дистанционного управляемых устройств помещают загруженную капсулу-мишень в сборе 200 в отверстие 336, когда стол 328 для транспортировки установочного устройства путем дистанционного управления установлен спереди и в стороне от верхней полки 306. Затем путем дистанционного управления перемещают стол 328 для транспортировки установочного устройства в положение под верхней полкой 306, чтобы линейно совмещенные отверстия 332, 334, 336, 338 совместились по центру с запорным клапанным блоком 325. Затем перемещают установочное устройство 330 в боковом направлении, чтобы установить отверстие 336 точно под направляющей трубкой 315 и тем самым одновременно над запорным клапанным блоком 325. Затем приводят в действие приводной узел 310, чтобы размотать достаточно стальной ленты для соединения захватного устройства 220 с капсулой-мишенью 200, после чего реверсируют приводной узел 310, чтобы ввести капсула-мишень 200 в направляющую трубку 315. Перемещают установочное устройство 330, чтобы совместить отверстие 332 с направляющей трубкой 315 и тем самым одновременно установить непосредственно над запорным клапанным блоком 325, после чего приводят в действие исполнительный механизм 326, чтобы открыть запорный клапан. Приводят в действие высвобождающий исполнительный механизм 319, чтобы высвободить капсулу-мишень 200 из захватного устройства 220 и позволить ей упасть через отверстие в запорном клапанном блоке 325 в передаточную трубку 267. Затем перемещают установочное устройство 330, чтобы отверстие 334 для толкателя капсулы-мишени находилось непосредственно под направляющей трубкой 315. Приводят в действие приводной узел 310, чтобы размотать стальную ленту с барабана внутри приводного узла 310 с помощью прижимных роликов 318, взаимодействующих с линейным исполнительным механизмом 316, кулачковой связью 317 и второй односторонней зубчатой муфтой 312 (при этом первая односторонняя зубчатая муфта 311 действует в режиме свободного хода (т.е. не передает усилие), и ввести захватную головку 220 в контакт с толкателем 225 капсулы-мишени, в результате чего зубцы 224 захватной головки 223 захватного устройства 220 входят в зацепление с толкателем 225 капсулы-мишени. Затем втягивают в направляющую трубку 315 захватное устройство 220, соединенное с толкателем 225, для чего сначала отсоединяют прижимные ролики 318 с помощью линейного исполнительного механизма 316, взаимодействующего с кулачковой связью 317, а затем снова наматывают стальную ленту на барабан приводного транспортного устройства 310 с помощью первой односторонней зубчатой муфтой 311, взаимодействующей с приводным двигателем 313 (при этом вторая односторонняя зубчатая муфта 312 действует в режиме свободного хода (т.е. не передает усилие). Затем перемещают установочное устройство 330, чтобы отверстие 332 находилось непосредственно под направляющей трубкой 95. Затем приводят в действие приводное транспортное устройство 315, чтобы размотать стальную ленту с помощью прижимных роликов 318, взаимодействующих с линейным исполнительным механизмом 316, кулачковой связью 317 и второй односторонней зубчатой муфтой 312 (при этом первая односторонняя зубчатая муфта 311 действует в режиме свободного хода (т.е. не передает усилие), в результате чего захватное устройство 220 с толкателем 225 проталкивает капсулу-мишень в сборе 200 через передаточную трубку 267 и доставляет ее в устройство-мишень (обозначенное позицией 250 на фиг. 24-27), которое оперативно связано с циклотроном.

На фиг. 24-27 показано устройство-мишень 250, содержащее корпус 252 для размещения капсулы-мишени 200, которое доставляется захватным устройством 220 и затем устанавливается в загруженное положение в корпусе 252 устройства-мишени (фиг. 27). Устройство-мишень 250 установлено в циклотроне PETtrace® (не показанном) с помощью каркаса 251. Корпус 252 устройства-мишени прикреплен к цилиндрическому опорному элементу 256, с которым соединен первый пневматический приводной цилиндр 270. Корпус 252 устройства-мишени содержит приемную камеру 253 (лучше всего видную на фиг. 27) и камеру 254 облучения (лучше всего видную на фиг. 26), снабженную портом 259 для соединения с каналом для вывода пучка протонного излучения циклотрона (не показанным). Приемная камера 253 соединена с передаточной трубкой 267, через которую захватное устройство 220 доставляет капсула-мишень 200. Держатель 255, соединенный со вторым пневматическим приводным цилиндром 272, перемещает капсула-мишень 200 внутри корпуса 252 устройства-мишени из приемной камеры 253 в камеру 254 облучения. Держатель 255 оперативно связан с концевыми выключателями 262 (фиг. 25) для дистанционного восприятия капсулы-мишени 200. После того, как капсула-мишень 200 оказывается в камере 254 облучения, первый пневматический приводной цилиндр 270 герметично соединяет его с передним фланцем 261. Цилиндрический опорный элемент 256 содержит трубку 257 охлаждения, которую первый пневматический приводной цилиндр перемещает в капсулу-мишень 220 после его установки в камере 254 облучения и одновременно прижимает капсулу-мишень к переднему фланцу 261, формируя вакуумное уплотнение. Соответственно, порт 259 герметично соединен с циклотроном, образуя смежную с циклотроном вакуумную камеру, и обеспечивает свободное достижение протонами пластины-мишени 140/199. Трубка 257 охлаждения соединена с охлаждающим распределительным рукавом 215 капсулы-мишени в сборе для доставки охлаждающей жидкости по каналам 218. После установки в камере 254 облучения устройства-мишени загруженная капсула-мишень в сборе 200 теперь готова к облучению протонами. По завершении облучения протонами выпускают охлаждающую жидкость из трубки 257 охлаждения, которую с помощью первого пневматического приводного цилиндра 270 выводят из охлаждающего распределительного рукава 215. Перемещают облученную капсулу-мишень в сборе 200 из камеры 254 облучения в приемную камеру 253 корпуса 252 устройства-мишени путем приведения в действие второго пневматического приводного цилиндра 272. Затем извлекают облученную капсулу-мишень в сборе 200 из устройства-мишени 250 путем соединения захватной головки 223 захватного устройства 220 с камерой 212 на ближнем конце капсулы-мишени в сборе 200 во взаимодействии с опорной площадкой 258 и концевыми выключателями 262. Затем возвращают капсулу-мишень в сборе 200 в приемную камеру 300 путем наматывания размотанной стальной ленты 232 на барабан, находящийся в приводном узле 310, путем введения в зацепление первой односторонней зубчатой муфты 311, пока капсула-мишень 200 не выйдет из передаточной трубки 267 и запорного клапанного блока 325. Затем перемещают установочное устройство 330, что установить модуль 338 растворения пластины-мишени точно под направляющей трубкой 315. Затем приводят в действие приводной узел 310, чтобы вдавить капсулу-мишень в сборе 200 в модуль 338 растворения и тем самым сформировать непроницаемое для жидкостей уплотнение между пластиной-мишенью 140/199 и модулем 338 растворения. Как подробнее описано далее, затем растворяют ионы пертехнетата и ионы молибдената из облученной пластины-мишени, восстанавливают и очищают по отдельности.

С учетом конструктивных и пространственных ограничений в некоторых циклотронных установках требуется, чтобы горячая камера, в которой установлена приемная камера согласно настоящему изобретению, была размещена на определенном расстоянии от узла устройства-мишени, установленного в циклотроне, с которым приемная камера соединена передаточной трубкой. С увеличением длины передаточной трубки и числа изгибов, необходимых для прохождения расстояния между приемной камерой и узлом устройства-мишени, также возрастает нагрузка на компоненты приводного узла и стальной ленты приемной камеры, используемой для доставки капсул-мишеней в сборе в узел устройства-мишени и их извлечения из узла устройства-мишени. Соответственно, в другом варианте осуществления настоящего изобретения предложено промежуточное устройство, которое может быть установлено в передаточной трубке между приемной камерой узлом устройства-мишени. На фиг. 28-29 проиллюстрирован один из примеров промежуточного устройства 400, которое в целом содержит каркас 415 и корпус 410. Каркас 415 содержит опорную пластину 425 передаточной трубки с отверстием, в которое вставлена первая передаточная трубка (не показанная), заднюю пластину 420 корпуса и стабилизирующую пластину 427 каркаса, один конец которой соединен с опорной пластиной 425 передаточной трубки, а другой конец соединен с задней пластиной 420 корпуса. Промежуточное устройство снабжено фланцем 422 (который лучше всего видно на фиг. 29) с отверстием для захвата конца первой передаточной трубки. Корпус 410 снабжен отверстием 412, совмещенным с отверстием во фланце 430 и фланце 422. Отверстие 412 в корпусе 410 позволяет вставлять вторую передаточную трубку (не показанную). Вторая передаточная трубка входит в отверстие во фланце 430. Прижимной ролик в сборе содержит выдвижной/втягиваемый каркас, содержащий пару верхних поворотных держателей 445, на которых установлен верхний ролик 440, пару нижних поворотных держателей 455, на которых установлен нижний ролик 450, и фланец 430, соединяющий левую пару из верхних поворотных держателей нижних поворотных держателей (обозначенных позициями 445, 455) с соответствующей правой парой (не показанной) из верхних поворотных держателей нижних поворотных держателей. На каркасе 415 установлена пара исполнительных механизмов 460 для выдвижения и втягивания прижимного ролика в сборе 445, 455, 430. На прижимном ролике в сборе 445, 455, 430 установлен привод 465 для вращения верхнего ролика 440, когда прижимной ролик в сборе 445,455, 430 выдвинут. Когда прижимной ролик в сборе 445, 455, 430 находится во втянутом положении, показанном на фиг. 28, верхний ролик 440 и нижний ролик 450 отстоят друг от друга на расстояние, превышающее диаметр трубки, позволяя капсуле-мишени и захватному устройству проходить через промежуточное устройство. Когда прижимной ролик в сборе 445, 455, 430 полностью выдвинут, как показано на фиг. 29, верхний ролик 440 и нижний ролик 450 входят во фрикционный контакт с верхней и нижней поверхностями стальной ленты и прилагают создаваемую приводом 465 движущую силу, которая помогает доставлять капсулу-мишень в узел устройства-мишени, соединенный с циклотроном, или в приемную камеру в зависимости от направления вращения привода 465. Обеспечиваемая степень трения регулируется давлением воздуха, подаваемого в линейные исполнительные механизмы 460.

Согласно другой особенности этого варианта осуществления предложен способ растворения и восстановления ионов молибдата и ионов пертехнетата облученных протонами пластин-мишеней с последующим разделением и очисткой по отдельности ионов молибдата и ионов пертехнетата. Вводят открытые поверхности облученных протонами пластин-мишеней в контакт с циркулирующим раствором от около 3% до около 30% H2O2 на протяжении от около 2 минут до около 30 минут, чтобы растворить ионы молибдата и ионы пертехнетата на поверхности пластины-мишени и получить окисный раствор. Перекисный раствор может циркулировать в замкнутом цикле. Перекисный раствор может быть нагрет, например, путем нагрева камеры 338 растворения с помощью нагревательных картриджей, размещенных в корпусе камеры. Восстанавливают окисный раствор, после чего промывают систему растворения и пластину-мишень дистиллированной деионизированной водой. Добавляют промывную воду и перемешивают ее с окисным раствором. Затем доводят pH восстановленного окисного/промывного раствора до около 14 путем смешивания с от около 1N до около 10N KOH или в качестве альтернативы от около 1N до около 10N NaOH, после чего окисный/промывной раствор со скорректированным pH может быть нагрет до около 80ºC в течение от около 2 минут до около 30 минут с целью разложения остатка H2O2 в окисном/промывном растворе со скорректированным pH. За счет высокощелочного pH окисного/промывного раствора соединения молибдена и технеция сохраняются в форме ионов K2[MoO4] или Na2[MoO4] и K[TcO4] или Na[TcO4], соответственно, или в таких формах, как, например, Mo2(OH)(OOH), H2Mo2O3(O2)4, H2MoO2(O2) и т.п.

Затем продавливают окисный/промывной раствор со скорректированным pH (и необязательно нагретый) через колонну для твердофазной экстракции (ТФЭ), загруженную товарной смолой, такой как, например, DOWEX® 1X8, ABEC-2000, Anilig Tc-02 и т.п. (DOWEX является зарегистрированным товарным знаком Dow Chemical Co., Мидленд, шт. Мичиган, США). Иммобилизуют ионы пертехнетата на гранулах смолы, а содержащиеся в растворе ионы молибдата проходят через ТФЭ-колонну и выходят из нее. Собирают раствор ионов молибдата в резервуаре. Затем промывают ТФЭ-колонну соответствующим раствором, чтобы сохранить сродство пертехнетата к ТФЭ-колонне, но обеспечить удаление молибдата и других примесей. Добавляют промывной раствор, чтобы собрать раствор ионов молибдата. Затем элюируют ионы пертехнетата из ТФЭ-колонны с помощью тетрабутиламмония бромида (5-10 мл) в CHCl3 (0,1-1,0 мг/мл). В качестве альтернативы, для элюирования ионов пертехнетата из ТФЭ-колонны может использоваться NaI (0,1-1,0 мг/мл).

Продавливают раствор ионов пертехнетата, вымытый из ТФЭ-колонны, через колонну с окисью алюминия после подачи через соответствующую колонну с целью удаления компонентов элюирования. В случае Dowex®/ABEC до колонны с окисью алюминия используют катинообменный ТФЭ-картридж, чтобы удалить остаточное содержание щелочи из элюента. До колонны с окисью алюминия также использоваться ТФЭ-картридж с целью удаления йодида из элюента, при этом пертехнетат иммобилизуют на окиси алюминия. Для удаления TcO4необязательно используют NaI, и в этом случае в колонне с окисью алюминия требуется ТФЭ-картридж, содержащий Ag/AgCl. Промывают адсорбированные ионы пертехнетата водой, а затем элюируют солевым раствором, содержащим 0,9% NaCl (по весу к объему), через 0,2-мкм фильтр и собирают в пробирки, помещенные в защищенные свинцом контейнеры. Элюент, выходящий из колонны с окисью алюминия, содержит чистую и стерильную Na[TcO4].

Высушивают раствор ионов молибдата/промывной воды, собранный из ТФЭ-колонны. Одним из примеров применимых способов сушки является лиофилизация. Суспендируют полученный порошок в растворе, содержащем от около 3% до около 35% NaOH, или в качестве альтернативы в растворе, содержащем от около 3% до около 35% KOH, после чего раствор может быть профильтрован и высушен. Солюбилизируют полученный порошок в дистиллированной воде и снова высушивают, чтобы получить чистый продукт в виде Na2MoO4 или в качестве альтернативы K2MoO4. Затем продавливают Na2MoO4 или K2MoO4 через высококислотную катинообменную колонну, чтобы обеспечить извлечение и элюирование H2[MoO4] и других полимерных окисных соединений молибдена, примерами которых служат гептамолибдат, октамолибдат. Затем замораживают, высушивают и сохраняют элюированные окиси молибдата. Полученные таким способом сухие порошковые окиси молибдата могут быть восстановлены, как описано выше, с целью нанесения покрытия на свежие пластины-мишени.

Соответственно, в другом примере осуществления настоящего изобретения предложены системы и устройства, также собирательно именуемые модулями растворения/очистки и способные взаимодействовать с описанной в изобретении приемной камерой для размещения в ней облученных покрытых Mo-100 пластин-мишеней с целью растворения, извлечения и очистки ионов молибдата и ионов пертехнетата. Модули растворения/очистки согласно этому варианту осуществления в целом содержат:

(i) герметично уплотняемый контейнер для дистанционного размещения в нем облученной покрытой Mo-100 пластины-мишени (именуемый камерой растворения);

(ii) источник циркулирующего в замкнутом цикле раствора H2O2, содержащий резервуар, канал, соединяющий резервуар и камеру растворения, насосы для перекачивания раствора H2O2, впускные отверстия для подачи свежего раствора H2O2, выпускные отверстия для регулируемого удаления частей порты циркулирующего в замкнутом цикле раствора H2O2и измерительные приборы для контроля радиоактивности, температуры, расходов потоков и т.п. циркулирующего в замкнутом цикле раствора H2O2;

(iii) источник дистиллированной воды, соединенный с камерой растворения, для следующего за растворением промывания камеры растворения и источника циркулирующего в замкнутом цикле раствора H2O2;

(iv) устройство химической переработки, содержащее множество портов для отдельного подсоединения к ним одноразовых картриджей со смолой с целью иммобилизации на них и отделения от них ионов пертехнетата и ионов молибдата, канал для отдельного извлечения из картриджей со смолой ионов пертехнетата, ионов молибдата и образующегося при промывании осадка и устройство заполнения/укупоривания для сбора и хранения извлеченных ионов пертехнетата, ионов молибдата и образующегося при промывании осадка.

Реферат

Изобретение относится к получению технеция-99m из молибдена-100 с использованием ускорителей, таких как циклотроны. Пластина-мишень для производства технеция-99m посредством ее облучения протонами содержит верхнюю поверхность, на которую наносят покрытие из порошкового молибдена-100 путем электрофоретического осаждения, и нижнюю поверхность, в которой выполнен канал для протекающего по нему потока охладителя, при этом пластина-мишень содержит переходный металл. Способ получения отвержденной пластины-мишени включает суспендирование и перемешивание переработанного молибдена-100 в виде металлического порошка с размером зерна менее около 10 мкм и связующего в полярном органическом растворителе, помещение в смесь молибдата-100 пластины-мишени и анодной пластины, содержащей проводящий металл, подачу потенциала от 300 В до 1300 В на анодную пластину и пластину-мишень, извлечение пластины-мишени из смеси молибдата-100 и спекание пластины-мишени при температуре от 1200°C до 1900°C в течение от 3 часов до 8 часов. Также предложены капсула-мишень для установки и размещения в ней пластины-мишени, приемная камера, которая захватывает капсулу-мишень, устройство-мишень для размещения капсулы-мишени и захватное устройство для захвата капсулы-мишени, взаимодействующее с приводным транспортным устройством с целью доставки капсулы-мишени в устройство-мишень, связанное с циклотроном. Изобретение обеспечивает механически прочную пластину-мишень и эффективное преобразование атомов молибдена в атомы технеция. 6 н. и 1 з.п. ф-лы, 29 ил., 2 табл.

Формула

Документы, цитированные в отчёте о поиске

Способы, системы и устройство для циклотронного получения технеция-99м

Производство молибдена-99 с использованием электронных пучков

Комментарии