Способ производства частично металлизованного пленочного элемента - RU2343077C2

Код документа: RU2343077C2

Чертежи

Описание

Изобретение относится к способу и устройству для производства частично металлизованного пленочного элемента, в частности тисненой фольги, ламинирующей фольги или оптически изменчивого защитного элемента, а также к частично металлизованному пленочному элементу, в частности тисненой фольге, ламинирующей фольге или оптически изменчивому защитному элементу.

Документ WO 99/13157 описывает частично металлизованную защитную фольгу для ценных бумаг и способ производства такой фольги. Такая защитная фольга для внедрения в ценные бумаги или нанесения на них состоит из прозрачной основы фольги и нанесенного на нее металлического покрытия, которое содержит свободные от металла области. Для производства этой частично металлизованной фольги на основу фольги местами посредством метода глубокой печати наносят типографскую краску с высоким содержанием пигмента и затем сушат краску до образования пористого, рельефного цветного покрова. На обработанной таким образом основе фольги затем формируют тонкий металлический защитный слой. Далее лежащий на слое краски или внедренный в него защитный слой удаляется посредством смывания жидкостью, возможно, в комбинации с механическим воздействием. Затем основа фольги высушивается и, при необходимости, подгоняется подрезкой. На основе фольги остается, таким образом, металлический защитный слой на первоначально не покрытых типографской краской областях, который может иметь толщину от 0,01 до 1 мкм.

В документе WO 02/31214 A1 показана следующая возможность изготовления частично металлизованной фольги. В этом способе первоначально чистят и повышают прочность материала основы. Этот этап способа является условием для хорошей адгезии частично структурированного металлического слоя на материале основы.

Перед нанесением собственно функционального слоя наносится растворимый в любом растворителе, например воде, спирте, кетоне или сложном эфире, краситель посредством метода глубокой печати. Затем проводятся очищающий и упрочняющий этапы.

Подвергнутую печати подложку обрабатывают посредством линейно проникающей плазмы или коронного разряда. С помощью этой обработки поверхность пленок освобождается от остатков типографских красок и одновременно активируется, так как формируются полярные группы. Исходя из этого, одновременно с предварительной плазменной обработкой в вакууме наносится распылением или осаждением пара также тонкий металлический или металлооксидный слой в качестве вещества, повышающего прочность сцепления. Для этого подходят, в частности, Cr, Al, Ag, Ni, Cu, Ti, TiO2, SiOx, CrOx.

Затем наносится слой меди (Си) для образования узора на основе фольги, затем краситель удаляется процессом механической мойки, чтобы получить желаемое структурирование. За этим этапом следует гальваническое закрепление узора при образовании металлического усиливающего слоя на узоре.

В основе изобретения лежит задача предоставить в распоряжение особо экономично произведенный, частично металлизованный пленочный элемент, в частности частично металлизованную тисненую фольгу или ламинирующую фольгу.

Эта задача решается посредством способа производства частично металлизованного пленочного элемента, при котором создается цифровой массив данных, который определяет графическую конфигурацию частичной металлизации, по цифровому массиву рассчитываются траектория движения инструмента и управляющие данные для управления инструментом, инструмент и одно- или многослойный пленочный каркас, согласно траектории движения инструмента двигаются относительно друг друга, и инструмент, управляемый согласно управляющим данным, производит частичное деметаллирование металлического слоя, в частности, нанесением травильного раствора, или вытравного резиста, или эрозией металлического слоя. Далее задача решается в частично металлизованном пленочном элементе, например тисненой фольге или ламинирующей фольге, который произведен согласно описанному выше способу. Задача изобретения решается далее в устройстве для производства частично металлизованного пленочного элемента, которое включает в себя устройство управления, одно или несколько направляющих устройств и, как минимум, один инструмент, причем устройство управления рассчитывает из цифрового массива данных, который определяет графическую конфигурацию частичной металлизации, траекторию движения инструмента и управляющие данные для управления инструментом, которые перемещают посредством одного или нескольких направляющих устройств инструмент и одно- или многослойный пленочный каркас относительно друг друга, согласно траектории движения инструмента, при этом инструмент, управляемый согласно управляющим данным, производит частичное дискретное деметаллирование металлического слоя, в частности, нанесением травильного раствора, или вытравного резиста, или эрозией металлического слоя.

Изобретение может использоваться при этом не только для производства тисненых или ламинирующих фольг, но и использоваться для производства любых разновидностей декоративных или функциональных пленок, которые содержат частично сформированный металлический слой. Примером для этого являются трафаретные пленки, которые используются для декорирования трехмерных предметов посредством трафаретного метода.

Далее изобретение применимо для производства оптически изменчивого защитного элемента, который может наноситься посредством метода переноса на изделие, к примеру на банкноту, кредитную карточку, денежный чек или документ. Далее возникает возможность наносить этот оптически изменчивый элемент в качестве защитного элемента или характеристики подлинности на предмет, к примеру на лазерный диск или на упаковку.

Посредством изобретения достигается преимущество в том, что можно в значительной мере автоматизировать производство частично металлизованных пленочных элементов и таким образом, с одной стороны, повышать скорость процесса производства и, с другой стороны, снижать расходы на процесс производства.

Далее, при этом способе можно отказываться от использования дорогих инструментов, как, например, валики с сетчатой поверхностью для глубокой печати. Можно более гибко реагировать на изменения продукции вследствие чего снижаются расходы на процесс производства. Дальнейшие преимущества возникают в области использования в качестве защитных элементов. Производство валика с сетчатой поверхностью для глубокой печати требует участия специализированного предприятия-поставщика.

Дальнейшие преимущества достигаются посредством того, что индивидуализация пленочных элементов может достигаться простым способом - через изменения массива цифровых данных. Таким образом получаются выгоды, в частности, для мелких серий и информационных объектов с переменным изображением и содержанием.

Снижение затрат достигается далее посредством того, что становится ненужной репродукция и исключаются предварительные типографские этапы.

Предпочтительные варианты осуществления изобретения приведены в зависимых пунктах формулы изобретения.

Является целесообразным сначала снабжать пленочный каркас основы фольги металлическим слоем и затем при помощи инструмента, имеющего цифровое управление, наносить на металлический слой травильный раствор для частичного деметаллирования металлического слоя. После частичного деметаллирования травильный раствор удаляется. Альтернативно возможно снабжать пленочный каркас основы фольги металлическим слоем и затем наносить вытравной резист для частичного маскирования металлического слоя при помощи инструмента, имеющего цифровое управление. Не укрытый металлический слой удаляется затем посредством деметаллирования. Далее, возможно при помощи инструмента, имеющего цифровое управление, наносить на каркас основы фольги смываемую маску для частичного маскирования пленочного каркаса и только затем снабжать пленочный каркас металлическим слоем. Металлический слой частично удаляется затем в области смываемой маски посредством промывания.

Описанные выше варианты отличаются высокой скоростью обработки. Далее, этапы способа, необходимые для реализации этих технологий, могут просто интегрироваться в уже существующие способы изготовления частично металлизованных пленочных элементов и, соответственно, могут комбинироваться с такими способами. Из этого, в зависимости от постановки проблемы, могут возникать дальнейшие преимущества относительно издержек производства.

Также является предпочтительным снабжать пленочный каркас основы фольги металлическим слоем и удалять затем с помощью инструмента металлический слой посредством электроискровой обработки.

При таком варианте действий возникают преимущества в издержках производства, так как может быть сокращено использование травильных растворов, вытравного резиста и т.д. В дальнейшем количество необходимых этапов способа сокращается, так что укорачивается время производства пленочных элементов.

Особенно предпочтительным является то, что в качестве инструмента над одно- или многослойным каркасом двигается электронное углеродное перо согласно траектории движения инструмента и что согласно управляющим данным для частичной эрозии металлического слоя создается разность потенциалов между электронным углеродным пером и контактным массовым элементом. Для эрозии состоящего из алюминия металлического слоя при этом достигаются особенно хорошие результаты при разности потенциалов от 3 до 4В, а для эрозии состоящего из хрома металлического слоя - особенно хорошие результаты при разности потенциалов, примерно 6В.

Далее особенно хороших результатов обработки можно достигать посредством того, что учитывается расположение электронного углеродного пера и контактного массового элемента при расчете траектории движения инструмента и/или управляющих данных.

Оказалось целесообразным то, что инструмент частично разрушает металлический слой посредством лазерного луча.

Инструмент может при этом посредством валика наносить на пленочный каркас травильный раствор, вытравной резист или смываемую маску. Далее также возможно, чтобы инструмент наносил на пленочный каркас травильный раствор, вытравной резист или смываемую маску посредством обрызгивания.

Выяснилось, что способ согласно изобретению особенно хорошо подходит для производства структурированных металлических слоев, которые обладают толщиной, меньшей, чем 1 мкм.

Нанесение металлического слоя по всем плоскостям на пленочный каркас приводит к преимуществу в том, что могут находить применение особенно простые и экономически целесообразные методы, как, например, осаждение металлического слоя испарением. Но также и частичное нанесение металлического слоя (например, печатанием металлических пигментов) может приводить к преимуществам для определенных случаев приложения. Таким образом можно снабжать металлическим слоем только такие области, для которых, на самом деле, позже должна сохраняться существенная металлизация. При определенных обстоятельствах частичным нанесением металлического слоя можно далее ускорять время обработки и экономить значительные количества травильного раствора, вытравного резиста и т.п.

Металлический слой, дискретно деметаллированный посредством способа, согласно изобретению может состоять не только из металла и металлических сплавов, но и из любых других высокоотражающих материалов. Согласно изобретению под металлическим слоем нужно понимать пленку, которая состоит из высокоотражающего материала.

Далее изобретение поясняется на нескольких примерах изготовления при использовании прилагаемых чертежей.

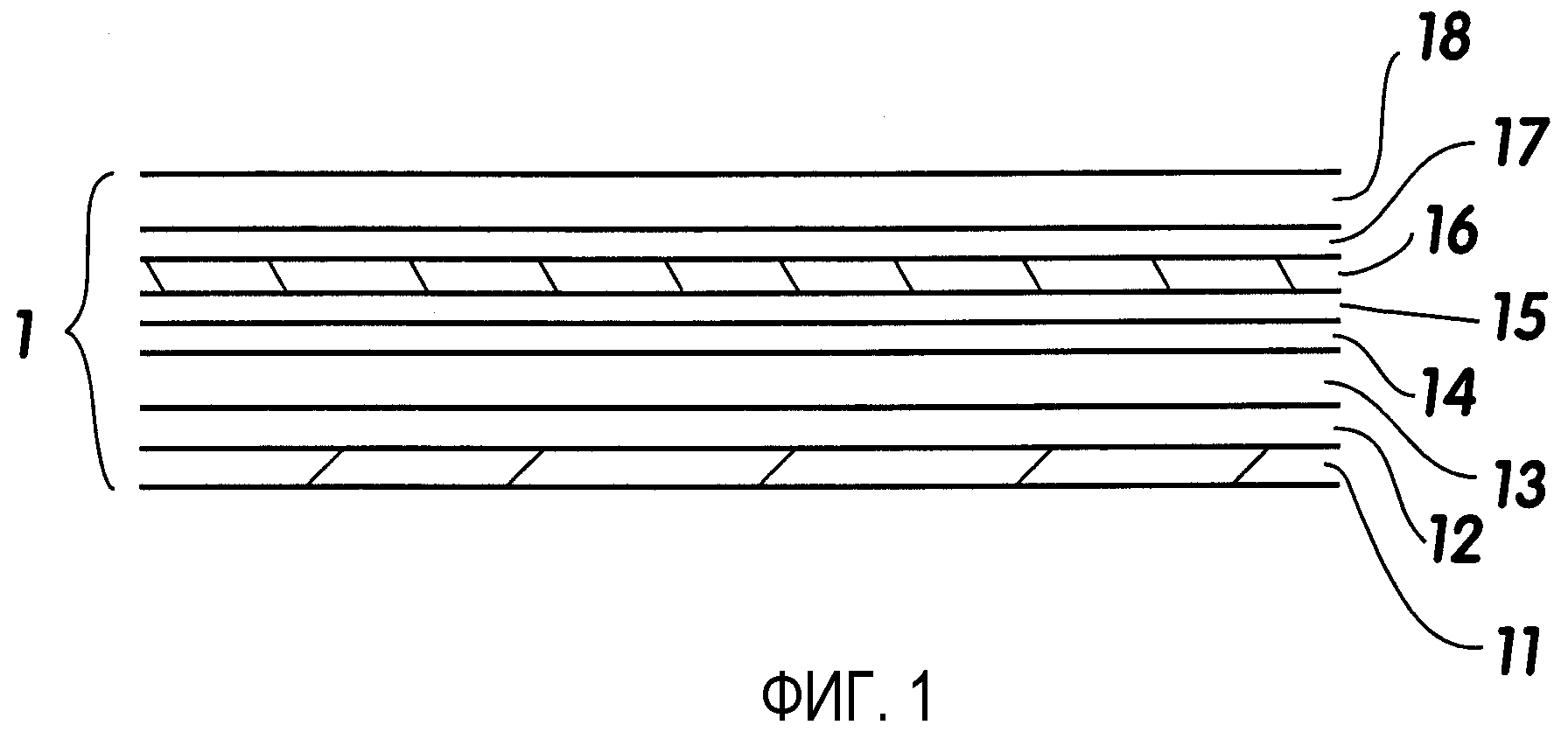

Фиг.1 показывает схематическое поперечное сечение частично металлизованного пленочного элемента согласно изобретению.

Фиг.2 показывает схематическое представление соответствующего изобретению способа изготовления для первого примера изготовления.

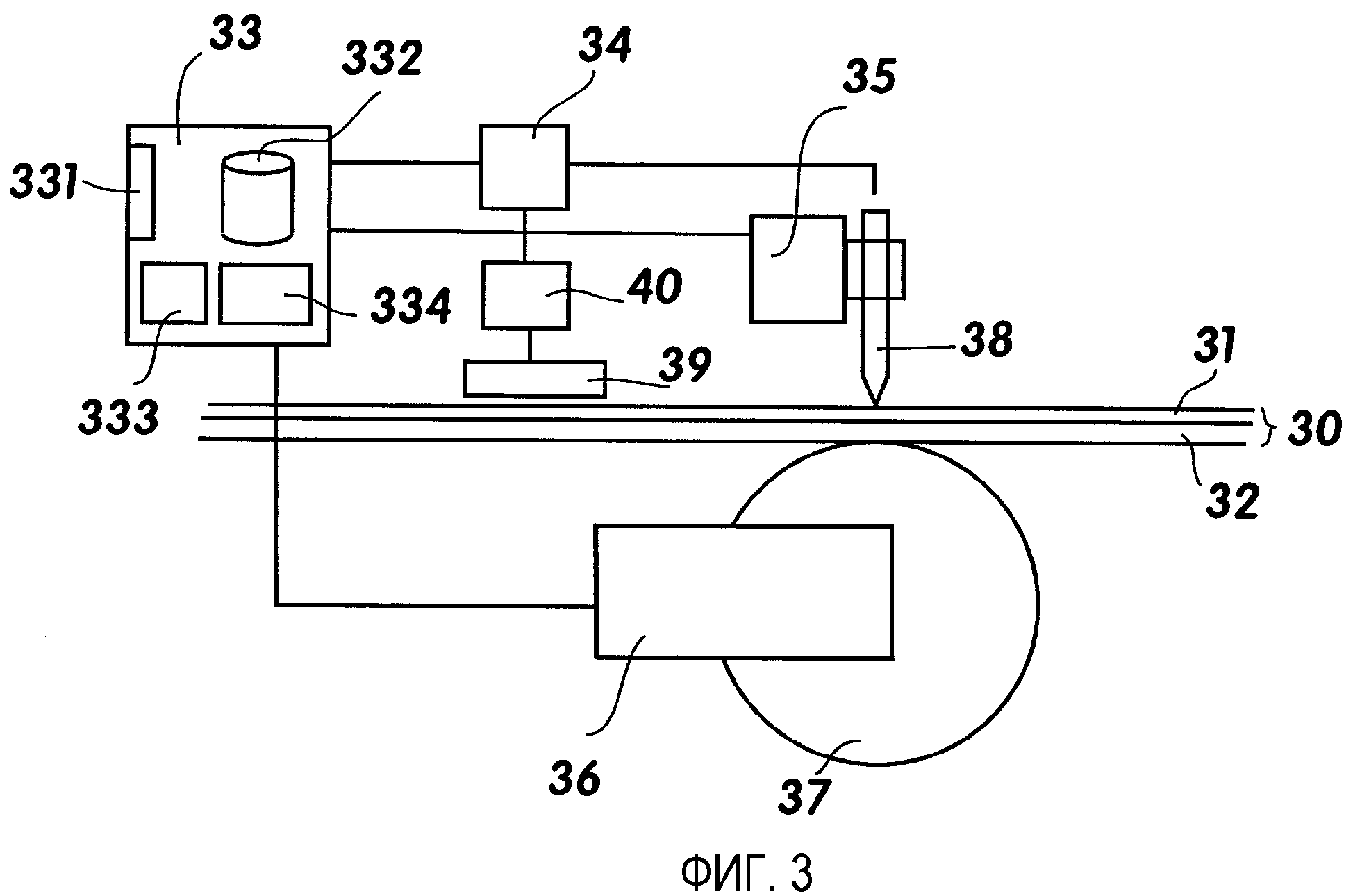

Фиг.3 показывает блок-схему устройства согласно изобретению для производства частично деметаллированного пленочного элемента.

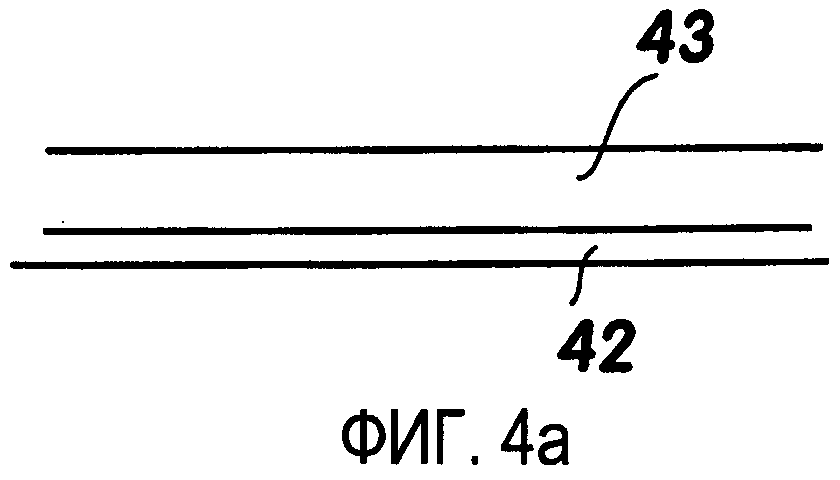

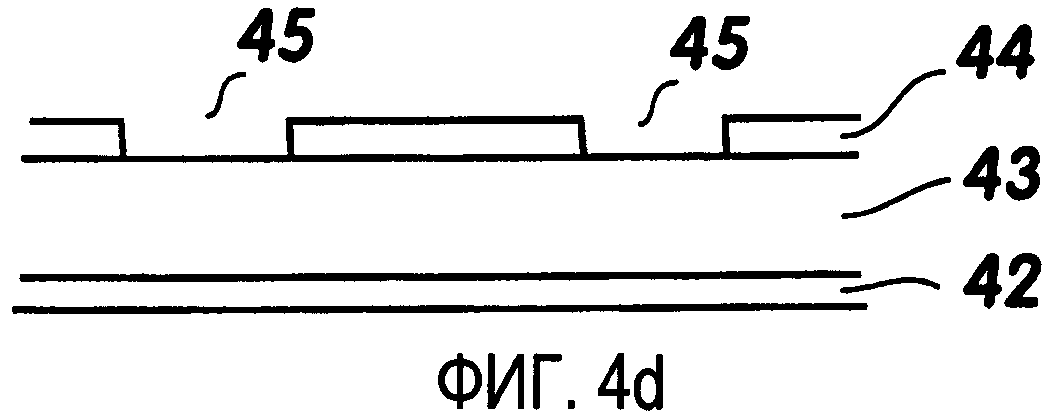

Фиг.4a-4d показывают схематические поперечные сечения пленочных элементов для иллюстрации соответствующего изобретению способа изготовления согласно второму примеру осуществления изобретения.

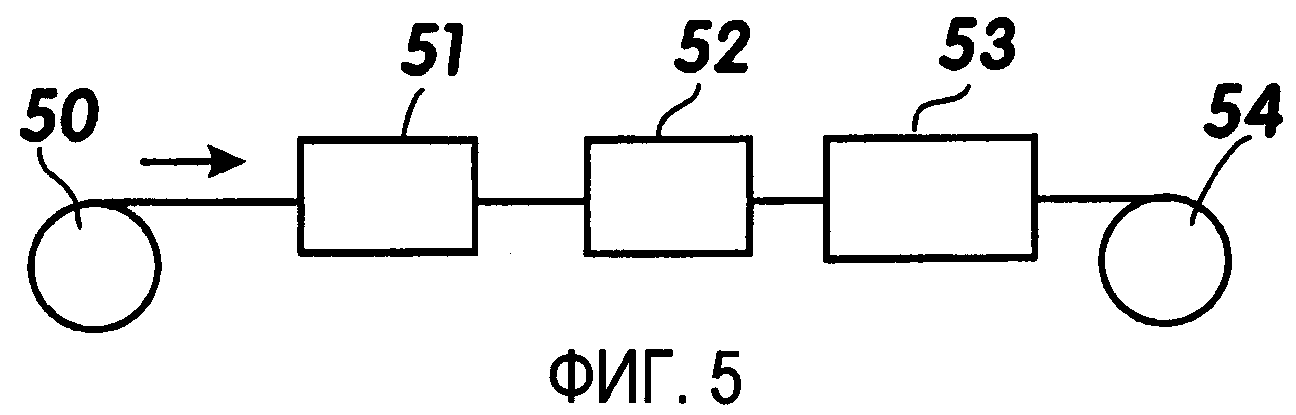

Фиг.5 показывает схематическое представление соответствующего изобретению способа изготовления согласно второму примеру осуществления изобретения.

Фиг.6а-6с показывают схематические поперечные сечения пленочных элементов для иллюстрации соответствующего изобретению способа изготовления согласно третьему примеру осуществления изобретения.

Фиг.7 показывает схематическое представление способа изготовления согласно третьему примеру осуществления изобретения.

Фиг.8а-8с показывают схематические поперечные сечения пленочных элементов для иллюстрации соответствующего изобретению способа изготовления согласно четвертому примеру осуществления изобретения.

Фиг.9 показывает схематическое представление способа изготовления согласно четвертому примеру осуществления изобретения.

Фиг.1 показывает пленочный элемент 1, который содержит слой 11 основы, защитный лак и/или удаляемый слой 12, репликационный слой 13, слой 14 абсорбции, промежуточный слой 15, частично отражающий слой 16, промежуточный адгезионный слой 17 и клеевой слой 18.

В случае пленочного элемента 1 речь идет о тисненой фольге, в частности о фольге горячего тиснения, посредством которого наносится декоративный элемент, образованный слоями 12-18.

Слой 11 основы фольги состоит, к примеру, из полиэтилена. Он служит для технологичного нанесения оптически изменчивого элемента на подлежащий защитному покрытию объект и удаляется согласно предписанию после нанесения оптически изменчивого элемента на защищаемый объект.

Репликационный слой 13 состоит из термопластичного полимерного материала. В репликационный слой 13 посредством штампа для тиснения внедряются одна или несколько дифракционных структур в термопластическую пластмассу репликационного слоя 13. В случае этих дифракционных структур речь идет, преимущественно, о структурах, которые посредством эффектов дифракции формируют голограммы и т.п. Тем не менее, также возможно, чтобы вместо дифракционных структур в слой 13 внедрялись матовые структуры, макроструктуры, ахроматические симметричные структуры, к примеру, синусные решетки, ахроматические асимметричные структуры, к примеру, блестящие структуры или кинопленки.

Слои 14, 15 и 16 образуют последовательность тонких слоев, которая производит зависящие от угла зрения изменения оттенков посредством интерференции. Наряду с такой, представленной на фиг.1 возможностью построения последовательности тонких слоев из слоя абсорбции (преимущественно со светопропусканием от 30 до 50%), прозрачного промежуточного слоя как слоя, формирующего изменение цвета (λ/4 или λ/2 слоя), и отражающего слоя, также возможно строить последовательность тонких слоев высоко- и низкопреломляющих слоев. При таком построении слоев можно отказываться от применения слоя абсорбции.

Отражающий слой 16 является частично металлическим слоем. Отражающий слой 16 может состоять из одного из следующих металлов или из сплава следующих металлов: Cr, Al, Ag, Ni, Cu, Ti. Отражающий слой 16 производится при этом посредством одного из способов согласно фиг.2-9.

От слоев 12, 13, 14 и 15 и слоя 17 можно было бы при этом также отказаться. Далее возможно, чтобы пленочный элемент 1 представлял собой ламинирующую фольгу и вместо слоя 11 основы и защитного и/или удаляемого слоя 12 содержал промежуточный адгезионный слой.

Фиг.2 показывает устройство для производства частично металлизованного пленочного элемента. Устройство производства включает в себя два пленочных рулона 21 и 24, технологическую позицию 22 металлизации и технологическую позицию 23 деметаллирования.

На технологической позиции 22 металлизации покрывают подведенный пленочный каркас тонким металлическим слоем. При этом на технологической позиции 22 металлизации проводят, преимущественно, нанесение покрытия по всей плоской поверхности подведенного пленочного каркаса посредством напыления. Тем не менее, также возможно, что на технологической позиции 22 металлизации проводят только частичную металлизацию пленки с тем, чтобы, к примеру, покрыть маской для напыления части подведенного пленочного каркаса.

Далее снабженный тонким металлическим слоем пленочный каркас подводят в технологическую позицию 23 деметаллирования, на которой проводят дискретное деметаллирование областей металлического слоя. Вид технологической позиции 23 деметаллирования показан в устройстве на фиг.3.

Возможно, что представленное на фиг.2 устройство производства содержит дальнейшие рабочие позиции, которые, к примеру, служат для производства слоев 12-15 и 17-18 согласно фиг.1. Далее процесс производства может быть сформирован также, как прерывистый процесс, так что в период одной или между несколькими этими технологическими позициями пленка сматывается и промежуточно хранится.

На фиг.3 показано устройство для производства частично металлизованного пленочного элемента, которое содержит управляющее устройство 33, источник 40 напряжения, контактный массовый элемент 39, коммутирующий элемент 34, углеродное перо 38, валик 37 и два направляющих устройства 35 и 36.

Далее фиг.3 показывает многослойный пленочный каркас 30, который состоит из основы 32 пленочного каркаса и металлического слоя 31. Основа 32 пленочного каркаса может, к примеру, образовываться из слоев 11-15 согласно фиг.1.

Управляющее устройство 33 состоит из одного или нескольких микропроцессоров, запоминающих элементов и периферических узлов и из составленных на платформе этих технических средств управляющих программ. Исполнение этих управляющих программ на платформе технических средств приводит к описанным в дальнейшем функциям управляющего устройства 33.

В функциональном смысле управляющее устройство 33 охватывает запоминающее устройство 332, устройство 331 ввода, блок 333 расчета и контроллер 334.

В запоминающем устройстве 332 записан цифровой массив данных, которые определяют графическую конфигурацию частичной металлизации. Этот цифровой массив данных создается устройством 331 ввода и записывается в запоминающем устройстве.

Устройство 331 ввода состоит из устройства интерфейса для приема данных, к примеру, через последовательную или параллельную шину или от сети компьютеров. Тем не менее, также возможно, чтобы устройство 331 ввода содержало графический интерфейс пользователя, посредством которого пользователем может специфицироваться графическая конфигурация частичной металлизации.

Блок 333 расчета рассчитывает из записанных в запоминающем устройстве 332 цифровых данных соответствующую траекторию движения инструмента и управляющие данные для управления инструментом, чтобы проводить инструмент согласно графической конфигурации частичной металлизации и посредством инструмента вызывать дискретное деметаллирование согласно этой графической форме.

Контроллер 334 управляет, базируясь на этих рассчитанных данных, направляющими устройствами 35 и 36 таким образом, что углеродное перо 38 и пленочный каркас 30 двигаются относительно друг друга согласно траектории движения инструмента. Далее контроллер 334 управляет коммутирующим элементом 34 во время этого движения, базируясь на рассчитанных данных, таким образом, что углеродное перо 38 согласно графической конфигурации частичной металлизации вызывает частичное деметаллирование металлического слоя 31 посредством электроискровой обработки металлического слоя 31.

Коммутирующий элемент 34 преобразовывает управляющие сигналы контроллера 334 в импульсы напряжения, которые подводятся к электронному углеродному перу 38. Коммутирующий элемент 34 состоит, к примеру, из соответствующей транзисторной схемы или из реле.

Массовый контактный элемент 39 служит для создания гальванического контакта между металлическим слоем 31 и источником 40 напряжения. Массовый контактный элемент 39 состоит, к примеру, из одного или нескольких роликов из электропроводного материала, которые прижимаются к металлическому слою 31.

Направляющее устройство 35 состоит из сервомотора с присоединенной электроникой управления, который двигает углеродное перо 38 поперечно к продольному направлению пленки. Направляющее устройство 36 состоит также из сервомотора с присоединенной электроникой управления, который приводит в движение валик 37 и, вместе с тем, вызывает перемещение пленочного каркаса 30 в продольном направлении.

Углеродное перо 38 проводится в точно определенном интервале над металлическим слоем 31. Также возможно при этом, чтобы направляющее устройство 35 содержало соответствующее регулировочное устройство, которое постоянно контролирует и подстраивает этот интервал.

Расстояние от углеродного пера 38 до металлического слоя 31 составляет, преимущественно, от 0 до 200 мкм.

Напряжение источника 40 напряжения составляет, преимущественно, от 3 до 4 В, если металлический слой 31 состоит из алюминия. Напряжение источника 40 напряжения составляет, преимущественно, примерно, 6 В, если металлический слой 31 состоит из хрома.

Далее можно заменять углеродное перо 38 пером из другого электропроводного материала, к примеру из серебра или меди.

Также возможно, чтобы углеродное перо 38 могло передвигаться направляющим устройством 35 не только в поперечном, но и в продольном направлении. В этом случае было бы также возможно отказываться от направляющего устройства 36 и валика 37. Углеродное перо 38 могло бы заменяться также лазером, который направлен коммутирующим элементом 34 и который разрушает металлический слой 31 испарением.

Посредством фиг.4a-4d и фиг.5 разъясняется следующий пример осуществления изобретения, при котором частичное деметаллирование производится нанесением травильного раствора.

Фиг.5 показывает два пленочных рулона 50 и 54 и три рабочих технологических позиции 51-53.

Рабочая технологическая позиция 51 - это технологическая позиция металлизации, которая выполнена как технологическая позиция 22 металлизации согласно фиг.2.

К рабочей технологической позиции 51 подводится представленная на фиг.4а пленка, которая состоит из носителя 42 и из основы 43 пленочного каркаса. Основа 43 пленочного каркаса может, к примеру, состоять из слоев 12-15 согласно фиг.1. Тем не менее, также возможно, чтобы основа 43 пленочного каркаса состояла из единственного несущего слоя.

На рабочей технологической позиции 51 наносят на основу 43 пленочного каркаса металлический слой 44. Получающийся таким образом пленочный каркас 41 (фиг.4b) передают на рабочую технологическую позицию 52.

Рабочая технологическая позиция 52 выполнена как технологическая позиция 23 деметаллирования согласно фиг.2 с тем различием, что массовый контактный элемент 39 и углеродное перо 38 заменены устройством, которое наносит на металлический слой 44 травильный раствор согласно управлению посредством коммутирующего элемента 34. Преимущественно, при этом, травильный раствор разбрызгивается в форме капелек на металлический слой 44. Управляемый коммутирующим элементом 34 инструмент включает, к примеру, пьезоэлемент или элемент испарения, который создает импульс давления в наполненной травильным раствором камере при накладывании импульса напряжения, и при этом вызывает выпуск в форме капельки травильного раствора через сопло.

В контексте данной заявки разбрызгивание является обобщающим понятием для способов формирования слоя материала без контакта инструмента с покрываемой поверхностью, в частности распылением через сопло. Данный способ нанесения, помимо отсутствия контакта инструмента с подложкой, позволяет наносить требуемые узоры в соответствии с узором, задаваемым цифровым массивом данных, и очень мобилен и экономичен с точки зрения нанесения, в частности в части выбора состава наносимого материала, а также оборудования, поскольку средства струйной печати высокого разрешения широко доступны. Кроме того, подобный способ нанесения покрытия применим для различных поверхностей, в том числе неровных.

Преимуществом разбрызгивания является отсутствие термического или механического воздействия на поверхность нанесения вследствие отсутствия непосредственного контакта с инструментом, а также экономичность и мобильность.

В качестве травильных растворов для такого способа подходят щелочи или кислоты, к примеру, раствор едкого натрия или раствор едкого калия в концентрации 2-10 вес.%.

Как представлено на фиг.4 с, металлический слой 44 будет деметаллирован при нанесении травильного раствора в областях 45.

Обработанный таким образом пленочный каркас 41 подводится к рабочей технологической позиции 53, касаясь которой речь идет о моющей технологической позиции, которая удаляет остатки и отходы травильного раствора из пленочного каркаса 41. В моющей технологической позиции 53 пленочный каркас 41 двигается, к примеру, через один или несколько наполненных растворителем бассейнов и затем сушится.

Посредством фиг.6а-6с и фиг.7 разъясняется следующий пример осуществления изобретения, при котором дискретное частичное деметаллирование производится нанесением вытравного резиста.

Фиг.7 показывает два пленочных рулона 70 и 75, а также четыре рабочих технологических позиции 71-74.

Рабочая технологическая позиция 71 выполнена как рабочая технологическая позиция 52, с тем различием, что вместо травильного раствора на металлический слой разбрызгивается вытравной резист. Как представлено на фиг.6а, на пленочный каркас 60, который содержит носитель 61, основу 62 пленочного каркаса и металлический слой 63, в областях 65 разбрызгивается вытравной резист 64.

Вытравной резист 64 состоит из одного из следующих материалов: поливинилхлорид, акрилаты, полиамиды, УФ-акрилаты, полиуретаны.

Также возможно при этом, чтобы вытравной резист 64 не разбрызгивался на металлический слой 63, а переносился на металлический слой 63 посредством ролика. К примеру, возможно, чтобы порошкообразный вытравной резист частично наносился на металлический слой 63 посредством термического воздействия способом лазерной печати, или посредством электроксерографического способа.

Затем пленка подводится к рабочей технологической позиции 72, касаясь которой речь идет о технологической позиции тепловой обработки, которая производит термическое упрочнение вытравного резиста 64. От рабочей технологической позиции 72 можно также отказываться, в зависимости от выбора вытравного резиста.

Затем пленка подводится к рабочей технологической позиции 73, которая является технологической позицией деметаллирования. На этой рабочей технологической позиции металлический слой 63 удаляется в не защищенных вытравным резистом 64 областях, к примеру, посредством кислоты или щелочи. Как представлено на фиг.6b, после обработки таким образом в рабочей технологической позиции 73 пленка содержит частичный металлический слой 63 только в областях 65.

Особенно предпочтительным является перевод посредством вытравного резиста, с точным соблюдением размеров, уже имеющейся или заранее отпечатанной графической информации, например, в виде алфавитно-цифровой или голографической дифракционной, или цветовой информации, и таким образом осуществлять точную металлизацию или деметаллирование в последующих процессах.

Затем пленка подводится к рабочей технологической позиции 74. Рабочая позиция 74 - это моющая технологическая позиция, которая удаляет слой вытравного резиста 64 посредством растворителя и затем сушит пленку.

Тем не менее, также возможно не подводить пленку к рабочей технологической позиции 74 и оставлять слой вытравного резиста 64 на пленке. Этот образ действия оказался выгодным, так как слой вытравного резиста 64 может использоваться как промежуточный адгезионный слой для далее наносящихся слоев. Слой 64 исполняет, таким образом, двойную функцию - слоя вытравного резиста и промежуточного адгезионного слоя.

Посредством фиг.8а-8с и фиг.9 разъясняется следующий пример осуществления изобретения, при котором производится дискретное деметаллирование посредством нанесения смываемой маски.

Фиг.9 показывает два пленочных рулона 90 и 95 и четыре рабочие технологических позиции 91-94.

К рабочей технологической позиции 91 подводится показанная на фиг.8а пленка, которая состоит из пленочного каркаса 80, содержащего основу 82 пленочного каркаса и носитель 81. Основа 82 пленочного каркаса выполнена как основа 43 пленочного каркаса согласно фиг.5.

Рабочая технологическая позиция 91 сформирована как рабочая технологическая позиция 71 согласно фиг.7 с тем различием, что на рабочей технологической позиции 91 вместо вытравного резиста наносят на пленочный каркас 80 смываемую маску. Как представлено на фиг.8а, на рабочей технологической позиции 91 наносят на пленочный каркас 80 в областях 85 смываемую маску 83. Смываемая маска 83 основана, преимущественно, на полимере. Как материалы для смываемой маски могут использоваться, к примеру, метилцеллюлоза, карбоксиметилцеллюлоза, натриевая соль полиакриловой кислоты или поливинил-пирролидон, наряду с этим полисахара и другие природные материалы, которые являются как образующими пленку, так и водорастворимыми.

Затем пленка подводится к рабочей технологической позиции 92, на которой производят упрочнение смываемой маски 83 сушкой. При этом от рабочей технологической позиции 92 можно бы также отказываться.

Затем пленка подводится к рабочей технологической позиции 93, где речь идет о технологической позиции металлизации, когда, как представлено на фиг.8b, на подведенный пленочный каркас наносится металлический слой 84. Рабочая технологическая позиция 93 может при этом быть оформлена как рабочая технологическая позиция 51 согласно фиг.5.

Затем пленка подводится к рабочей технологической позиции 94, касаясь которой речь идет о моющей технологической позиции. Здесь удаляют мойкой и последующей сушкой смываемую маску 83 и лежащие на ней составные части металлического слоя 84 вследствие чего возникает показанная на фиг.8с пленка, у которой в областях 85 частично удален металлический слой 84.

Реферат

Изобретение относится к способу производства частично металлизованной тисненой, трафаретной или ламинирующей пленки, а также к произведенному этим способом частично металлизованному пленочному элементу. Способ заключается в том, что создают цифровой массив данных, который определяет графическую конфигурацию частичной металлизации, при этом по цифровому массиву рассчитывают траекторию движения инструмента и управляющие данные для управления инструментом, причем инструмент и одно- или многослойный пленочный каркас согласно траектории движения инструмента перемещают относительно друг друга. Инструмент, управляемый согласно управляющим данным, обеспечивает частичное дискретное деметаллирование металлического слоя посредством нанесения смываемой маски для частичного маскирования одно- или многослойного пленочного каркаса. Упомянутую маску наносят разбрызгиванием. Одно- или многослойный пленочный каркас затем высушивают, снабжают металлическим слоем, и металлический слой методом промывки в области смываемой маски частично удаляют. Изобретение обеспечивает получение пленочного элемента, который экономичен с точки зрения производства, при этом использование метода разбрызгивания обеспечивает возможность нанесения покрытия на различные поверхности, в том числе и неровные, а также исключается термическое или механическое воздействие на поверхность. 2 н. и 11 з.п. ф-лы, 16 ил.

Комментарии