Трансформируемая металлургическая печь и модульная металлургическая установка, включающая указанную печь, для осуществления технологических способов получения металлов в расплавленном состоянии, в частности стали или чугуна - RU2718500C1

Код документа: RU2718500C1

Чертежи

Описание

Настоящее изобретение относится к металлургической печи такого типа, которая может быть превращена в электродуговую печь или конвертер для осуществления технологических способов получения металлов в расплавленном состоянии, в частности, стали или чугуна.

Настоящее изобретение также относится к модульной металлургической установке, включающей указанную металлургическую печь трансформируемого типа для осуществления технологических способов получения металлов в расплавленном состоянии, в частности, стали или чугуна.

При рассмотрении получения стали следует отметить, что известные способы получения расплавленной стали в зависимости от типа применяемого сырьевого материала могут быть разделены на два основных типа:

- так называемый способ получения "интегрированного цикла" или "выплавка стали в доменной печи",

- так называемый способ получения "скрап-циклом" или "выплавка стали в электродуговой печи".

В так называемом способе получения с "интегрированным циклом" в качестве основного сырьевого материала используют чугун в расплавленном состоянии, который выпускают из доменной печи. Расплавленный чугун превращается в сталь в результате окисления содержащегося в нем углерода. Этот способ, также называемый способом КК (кислородного конвертера), выполняют в конвертере, в который партиями загружают чугун в расплавленном состоянии, а кислород, необходимый для окисления углерода, подают через копье вдувания.

Как известно, этот способ чрезвычайно экзотермичен и не требует дополнительного подвода энергии; напротив, в расплавленный чугун, находящийся в металлической ванне, в качестве охлаждающих агентов иногда добавляют регулируемые количества лома ПВЖ (сокр. от железо прямого восстановления), ГБЖ (сокр. от горячебрикетированное железо) и железосодержащие минералы.

Одной из проблем, возникающих при проведении описанного способа получения, является наличие так называемых "выбросов", т.е. выплескивания материала из горловины конвертера. Выплескивание обусловлено особенно бурным протеканием реакций получения максимальных концентраций СО и вызывает неконтролируемое вспенивание шлака, что также приводит к колебаниям металлической ванны.

Предпринимались многочисленные попытки регулирования и ограничения выбросов.

Например, в документах US 4210023, US 5028258 или US 5584909 предложен мониторинг одного из параметров способа (такого как, например, высота уровня шлака, звуков, доносящихся из конвертера, или образования СО), величины которого могут указывать на начало выбросов, с последующим изменением расхода подаваемого кислорода, снижения скорости его подачи и/или понижения точки его подвода и/или введения охлаждающих агентов на основе кальция.

Однако, в этих способах значительны ошибки применяемых систем мониторинга, и они чрезмерно затормаживают технологический процесс. Обе применяемые системы мониторинга, и, кроме того, копье для вдувания кислорода, повреждаются и разрушаются, что приводит к необходимости проведения текущего ремонта и замены оборудования.

Для снижения выбросов также было предложено, например, в документе US 4473397, введение в расплавленную ванну добавок, которые могут изменять реологические свойства шлака, в частности, понизить его вязкость.

Однако, из-за применения таких добавок, как, например, карбид кальция этот способ сопряжен с большими затратами.

Таким образом, выбросы являются одной из основных проблем способов получения стали в "интегрированном цикле".

С другой стороны, в так называемом способе получения "скрап-циклом" в качестве основного сырья применяют материалы, находящиеся главным образом или полностью в твердом состоянии, состоящие из лома, возможно смешанного с чушковым чугуном, ПВЖ (железом прямого восстановления), ГПВЖ (горячим железом прямого восстановления), ГБЖ (горячебрикетированным железом), железосодержащими минералами и известными добавками.

Эти материалы загружают в периодическом и/или в непрерывном режиме и возможно предварительно подогретом виде (как, например, в известной системе Consteel®) в известные электродуговые печи (ЭДП), где они плавятся под действием тепла, создаваемого энергией электрических дуг.

Конструкция, оборудование и функционирование конвертера (КК) и электродуговой печи (ЭДП), а также соответствующих установок (предприятий), предназначенных для выплавки стали, сильно различаются. В самом деле, эти различия настолько велики, что из-за имеющегося количественного и/или экономического разнообразия сырьевых материалов, которые могут быть использованы, невозможно использовать чугун в качестве загружаемого материала в традиционные ЭДП, в количествах, близких к 100%, или лом в качестве загружаемого материала в традиционные КК, в количествах, близких к 100%.

В некоторых странах, таких, как, например, Китай, уже давно имеются установки для выплавки стали "скрап-циклом", печи которых во всех смыслах представляют собой электродуговые печи. В последнее время из-за нехватки лома и доступной электрической энергии на этих установках лом заменяли жидким чугуном в таких количествах, чтобы к ним не нужно было подводить электрическую энергию, то есть применяли способы получения, рассмотренные, например, в документе CN 102634637 или в документе CN 100363508. Первоначально печи этих установок сконструированы и оборудованы как электродуговые печи, в которых, как известно, имеются копья для вдувания кислорода и фурмы для подачи угля и других материалов. Для получения стали из сырья, преимущественно состоящего из жидкого чугуна, эти фурмы были усовершенствованы для соответствия ужесточенным требованиям для подачи реагентов, необходимых для проведения реакций превращения жидкого чугуна в сталь, но при этом конструкция и конфигурация печи оставались неизменными.

В этих иначе применяемых установках, где в ЭДП подают загрузку, преимущественно состоящую из жидкого чугуна в таком количестве, что подача электрической энергии перестает быть необходимой, проблема выбросов или выплескивания, т.е. заброса расплавленного материала на свод печи или патрубок вывода дыма и затвердевание этого материала с образованием отложений (засорений), остается нерешенной.

Задача настоящего изобретения состоит в предоставлении металлургической печи, конструкция и конфигурация которой подходят и легко адаптируются для осуществления технологических способов получения металлов в расплавленном состоянии, в частности, стали или чугуна, исходя из любого доступного сырьевого материала или смеси доступных сырьевых материалов, которые предпочтительно, но не обязательно подают непрерывном режиме.

Другая задача настоящего изобретения состоит в предоставлении металлургической печи, в которой могут быть осуществлены технологические способы получения металлов в расплавленном состоянии, в частности, стали или чугуна, исходя из любого доступного сырьевого материала или смеси доступных сырьевых материалов, которые предпочтительно, но не обязательно подают непрерывном режиме, и которая обеспечивает снижение известных "выбросов", "выплескивания" и "засорения" и в то же время гарантирует эффективное перемешивание ванны жидкого металла в любом рабочем состоянии.

Другая задача настоящего изобретения состоит в предоставлении модульной металлургической установки, которая может быть легко адаптирована для осуществления технологических способов получения расплавленных металлов, в частности, стали или чугуна, исходя из любого доступного сырьевого материала или смеси доступных сырьевых материалов, которые предпочтительно, но не обязательно подают непрерывном режиме.

Другая задача настоящего изобретения состоит в предоставлении модульной металлургической установки, отличающейся конструктивной и функциональной гибкостью для быстрой адаптации при ограниченном количестве вмешательств для осуществления технологических способов получения расплавленных металлов, в частности, стали или чугуна, исходя из любого доступного сырьевого материала или смеси доступных сырьевых материалов, которые предпочтительно, но не обязательно подают непрерывном режиме.

Указанные задачи настоящего изобретения могут быть решены посредством предоставления металлургической печи такого типа, которая может быть превращена в электродуговую печь или конвертер для осуществления технологических способов получения металлов в расплавленном состоянии, в частности, стали или чугуна, как указано в пункте 1 формулы изобретения.

Указанные задачи настоящего изобретения также могут быть решены посредством предоставления модульной металлургической установки для осуществления технологических способов получения расплавленного металла, в частности, стали или чугуна, как указано в пункте 11 формулы изобретения.

Дополнительные характеристики раскрыты в зависимых пунктах формулы изобретения.

Характеристики и преимущества печи и металлургической установки согласно настоящему изобретению станут более очевидны после прочтения приведенного ниже иллюстративного и неограничивающего описания, сопровождаемого схематичными графическими материалами, в которых:

На Фиг. 1 представлена схема металлургической установки согласно настоящему изобретению для получения стали или чугуна;

На Фиг. 2 представлена схема металлургической печи согласно настоящему изобретению для получения стали или чугуна;

На Фиг. 3 представлено аксонометрическое изображение возможного воплощения металлургической печи для получения стали согласно настоящему изобретению, соединенной с питающим узлом для непрерывной подачи материала в расплавленном состоянии;

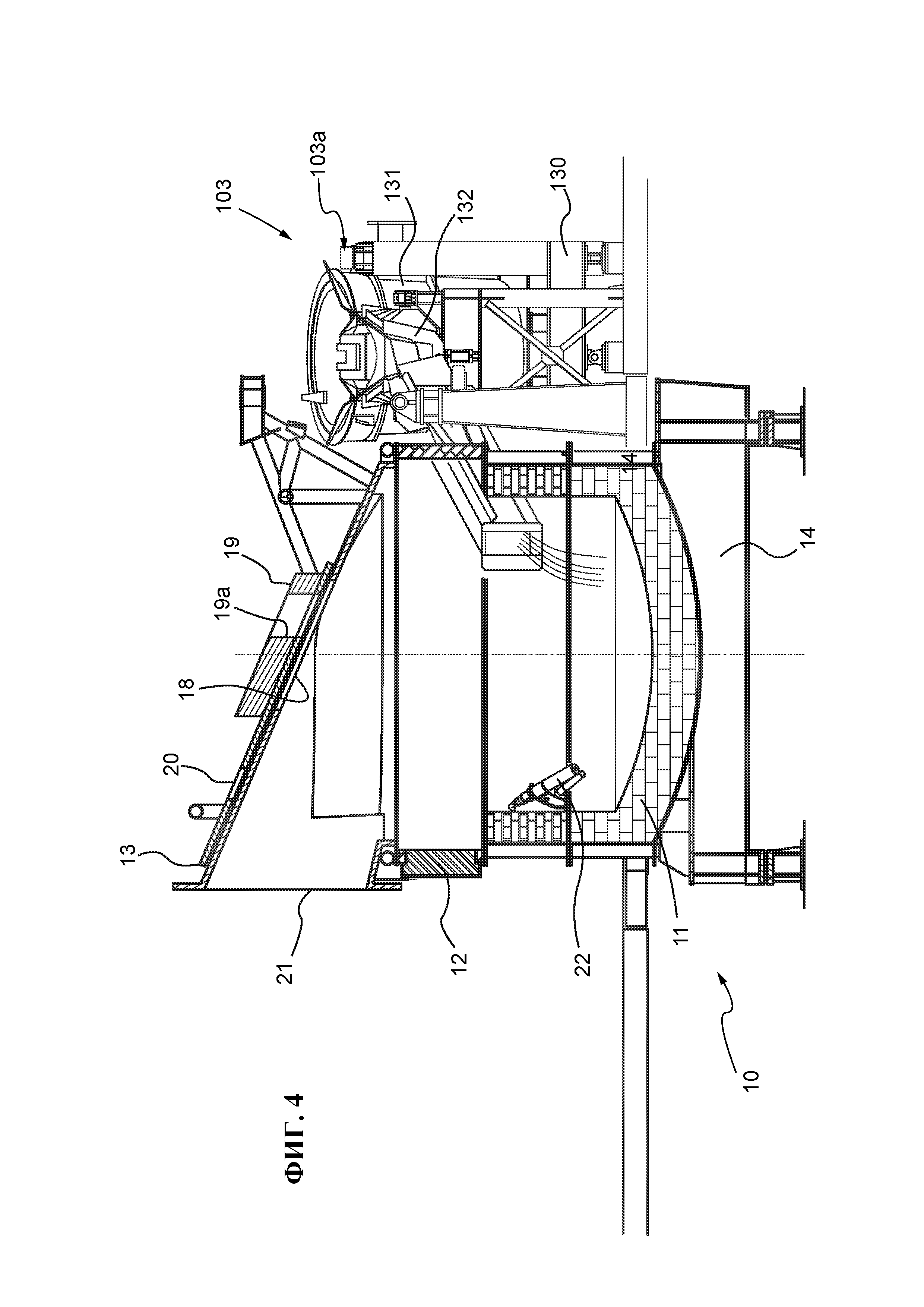

На Фиг. 4 и 5 схематично представлены виды в разрезе вдоль двух вертикальных плоскостей, перпендикулярных друг другу на Фиг. 3;

На Фиг. 6 схематично представлен вид в разрезе вдоль горизонтальной плоскости Фиг. 3;

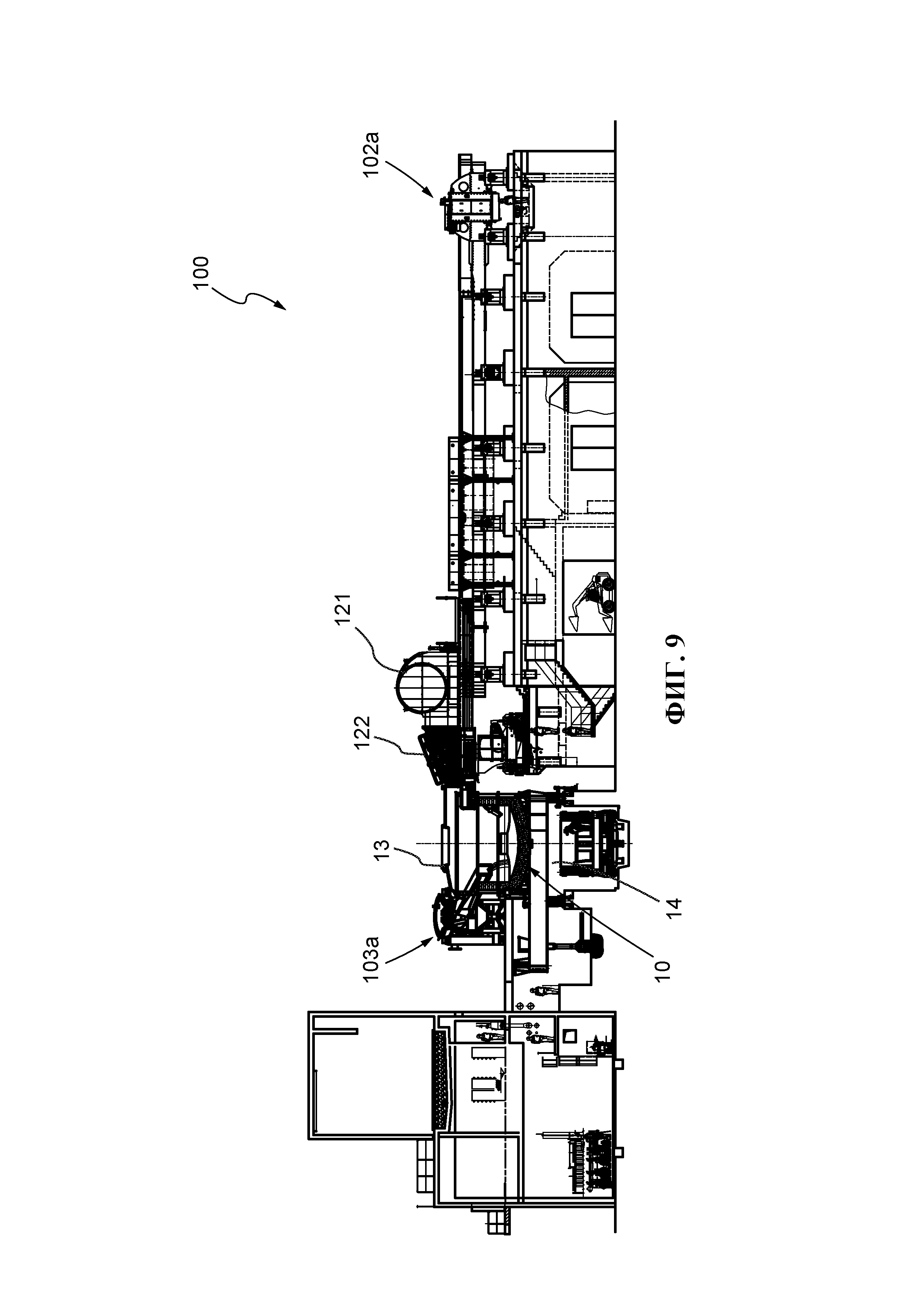

На Фиг. 7, 8 и 9 схематично представлены различные возможные конфигурации металлургической установки для получения стали согласно настоящему изобретению с изменениями типа подаваемого материала, соответственно состоящего из приблизительно 90% лома и 10% жидкого чугуна (Фиг. 7), 50% лома и 50% жидкого чугуна (На Фиг. 8) и 10% лома и 90% жидкого чугуна;

На Фиг. 7А, 8А и 9А представлены увеличенные изображения детали, показанной на Фиг. 7, 8 и 9 соответственно.

В графических материалах показана металлургическая печь 10, которая может быть превращена в электродуговую печь или в конвертер для осуществления технологических способов получения металлов в расплавленном состоянии, в частности, стали или чугуна.

Как показано ниже, печь 10 подходит для осуществления технологических способов, в частности, получения стали или чугуна, исходя из любой смеси материалов, подаваемых в твердом состоянии, и/или материалов, подаваемых в жидком состоянии.

В частности, материалы, подаваемые в твердом состоянии, включают лом, чушковый чугун, ГБЖ (корячебрикетированное железо), ПВЖ (железо прямого восстановления), ГПВЖ (горячее железо прямого восстановления).

В частности, материалы, подаваемые в жидком состоянии, включают расплавленный чугун (жидкий чугун).

Технологическое сырье, такое как кислород, измельченный уголь, известь, доломитовая известь, легирующие материалы и другие материалы, известные специалистам в данной области техники, добавляют к указанным подаваемым материалам как таковые или в смеси друг с другом.

Печь 10, в частности, предпочтительно представляет собой печь непрерывного действия, которую устанавливают в установке 100 для получения стали или чугуна, в которую загружаемые материалы, как в твердом, так и в жидком состоянии, по отдельности или смешанные друг с другом, предпочтительно, но не обязательно подают в непрерывном и регулируемом режиме.

Печь 10 включает:

- резервуар, который в свою очередь, включает:

- нижний кожух 11, вмещающий ванну жидкого металла, где ванна жидкого металла, образующаяся при осуществлении способа получения, состоит из расплавленного металла и находящегося на его поверхности слоя шлака, и

- верхний кожух 12, съемным образом расположенный на нижнем кожухе 11,

- замыкающий свод 13 для перекрытия резервуара сверху, который расположен съемным образом над верхним кожухом 12.

На внутреннюю поверхность нижнего кожуха 11 предпочтительно, но не обязательно нанесено покрытие из огнеупорного материала, позволяющее удерживать ванну расплавленного металла.

Нижний кожух 11 установлен с возможностью наклона вокруг горизонтальной оси наклона при помощи механизма 14 наклона, предназначенного для создания наклона относительно вертикальной плоскости, составляющего -12° (для выполнения операций удаления шлака) и +20° (для выполнения операций разливки), в отличие от наклонов -10° и +15°, соответственно, типичных для ЭДП известного типа.

Нижний кожух 11 снабжен отверстием 15 для удаления шлака, предназначенным для удаления шлака, находящегося на поверхности расплавленного металла.

Отверстие 15 для удаления шлака имеет возможность закрываться и сообщается с каналом для удаления шлака известного типа.

Нижний кожух 11 также снабжен сливным отверстием 16 для слива или разливки расплавленного металла (не представлено на Фиг. 1 и 2). Как известно, сливное отверстие 16 может состоять из разливного отверстия закрываемого типа, которое расположено в днище нижнего кожуха 11 в смещенном от центра положении (известном как ЭДВ: эксцентриковый донный выпуск), или оно может состоять из системы свободного мундштука или сифона.

В процессе получения стали как отверстие 15 для удаления шлака, так и сливное отверстие 16 предпочтительно могут быть по существу герметично закрыты для предотвращения попадания в печь 10 атмосферного воздуха и выхода из печи 10 образующихся в ней газов. Это предпочтительно соблюдают, если подаваемый материал полностью или преимущественно состоит из чугуна в расплавленном состоянии (жидкого чугуна), и печь 10 работает в режиме конвертера; действительно, в этом случае в некоторых этапах осуществления способов получения образуются газы, обогащенные моноксидом углерода (СО), которые могут быть извлечены и повторно использованы на том же заводе, например, в качестве топлива.

Верхний кожух 12 расположен съемным образом над нижним кожухом 11 и снабжен по меньшей мере одним впускным отверстием 17а, 17b для подачи через него загружаемого материала в твердом или расплавленном состоянии.

В одном из предпочтительных воплощений верхний кожух 12 включает:

- первое впускное отверстие 17а для подачи через него загружаемого материала в твердом состоянии, которое может быть соединено с первым питающим узлом 102а для непрерывного подачи указанного загружаемого материала в твердом состоянии, и/или

- второе впускное отверстие 17b для подачи через него подаваемого материала в расплавленном состоянии, которое может быть соединено с первым питающим узлом 103а для непрерывного подачи указанного подаваемого материала в расплавленном состоянии.

Верхний кожух 12 предпочтительно включает как первое впускное отверстие 17а, так и второе впускное отверстие 17b.

В этом случае, как указано выше, при осуществлении способа получения стали, впускное отверстие (отверстия) 17а, 17b, расположенное в верхнем кожухе 12, предпочтительно может быть по существу герметично закрыто для предотвращения попадания атмосферного воздуха в печь 10 и выхода из печи 10 образующихся в ней газов. Это предпочтительно соблюдают, если подаваемый материал полностью или преимущественно состоит из чугуна в расплавленном состоянии (жидкого чугуна), и печь 10 работает в режиме конвертера; в этом случае действительно, в некоторых этапах осуществления способов получения образуются газы, обогащенные моноксидом углерода (СО), которые могут быть извлечены и повторно использованы на том же заводе, например, в качестве топлива.

Свод 13 снабжен сквозным отверстием 18, предназначенным для проведения через него по меньшей мере одного электрода. Сквозное отверстие 18 обычно изготавливают удаляемым в центральной части свода 13, и оно может быть соединено со съемным дополняющим элементом 19, также называемом "дельта", в котором образовано по меньшей мере одно сквозное отверстие 19а для пропускания соответствующего электрода Е, такого как графитный электрод, рассмотренный ниже. Свод "дельты" 19 соединен со сводом 13, если электрическую энергию подводят к печи 10 с помощью одного или более электродов Е.

Свод 13 также может включать по меньшей мере одно загрузочное отверстие 20 для подачи через него загружаемого материала в твердом состоянии, и/или по меньшей мере одно спускное отверстие 21 для спуска газосодержащих дымов, образующихся в печи 10 во время осуществления способа получения.

По меньшей мере одно из следующих отверстий: впускное отверстие (отверстия) 17а, 17b, сквозное отверстие 18, загрузочное отверстие 20 и спускное отверстие 21, если таковые имеются, соединено с соответствующим закрывающим элементом съемного типа или альтернативно может быть съемным образом герметизировано в зависимости от конфигурации применяемой печи 10, как рассмотрено ниже.

Верхний кожух 12 может быть охлаждаемого типа, т.е. состоящим из панелей, в которых созданы контуры, через которые циркулируют охлаждающие текучие среды, или теплоотводы.

Альтернативно на внутреннюю поверхность верхнего кожуха 12 может быть нанесено покрытие из огнеупорного материала, и верхний кожух 12 может охлаждаться воздухом или с помощью теплоотводов, или он может быть полностью изготовлен из огнеупорного материала.

Как указано ниже, печь 10 оборудована узлом инжекторов 22 для подачи кислорода, метана, измельченного угля, извести или другого сырья, подходящего для осуществления способа получения; в одном из предпочтительных воплощений инжекторы 22 установлены в верхнем кожухе 12.

Печь 10 имеет такие размеры, которые позволяют легко адаптировать ее к различным конфигурациям, зависящим от типа доступных сырьевых материалов и доступности электрической энергии, которые позволяют использовать печь как электродуговую печь или как конвертер, в обоих случаях гарантируя эффективное перемешивание ванны жидкого металла и снижение образования пузырей и выбросов струй шлака и/или расплавленного металла.

В частности, если D - диаметр нижнего кожуха 11, и Н - общая высота резервуара, измеряемая от днища нижнего кожуха 11 до верхнего края верхнего кожуха 12, то указанная Н составляет от 0,70D до 1,25D.

Высота Н предпочтительно составляет от 0,70D до 0,80D, если печь 10 применяют в качестве электродуговой печи, и от 0,80D до 1,25D, если печь 10 применяют в качестве конвертера.

Изменение высоты Н достигается заменой верхнего кожуха 12 другим кожухом, имеющим подходящую высоту, при использовании того же нижнего кожуха 11.

Следует отметить, что диаметр D представляет собой максимальный наружный диаметр нижнего кожуха 11 и высота Н представляет собой суммарную наружную высоту нижнего кожуха 11 и верхнего кожуха 12.

Диаметр D выбирают известным образом в зависимости от типа доступных сырьевых материалов и смеси сырьевых материалов, составляющих подаваемый материал, требуемой производительности и степени обезуглероживания.

Кроме того, если S представляет собой выраженную в м2 площадь свободной поверхности ванны жидкого металла, то она отвечает условию, согласно которому величина R, представляющая собой отношение расхода моноксида углерода (PCO в м3СО/мин), образующегося при обезуглероживании ванны жидкого металла для получения стали или чугуна, к площади S, составляет R (=PCO/S) ≥16 ([м3 СО/мин[/[м2]), в то время как максимальные величины R, типичные для известных электродуговых печей, составляют 12. Это гарантирует более высокую производительность с точки зрения обезуглероживания ванны жидкого металла, в частности, если печь 10 работает в режиме конвертера.

Следует отметить, что площадь S свободной поверхности ванны жидкого металла измеряют выше вогнутой части днища нижнего кожуха 11 вдоль цилиндрической части кожуха, имеющей по существу постоянное поперечное сечение.

Высота ванны жидкого металла Lb, содержащейся в нижнем кожухе 11, может варьироваться от минимальной величины, которая зависит от степени проникновения кислорода, подаваемого через инжекторы 22 в ванну жидкого металла, до максимальной величины, которая, с одной стороны, обеспечивает гомогенность образующейся ванны жидкого металла, препятствуя ее расслоению, и, с другой стороны, должна обеспечивать возможность удаления шлака, если печь 10 работает в режиме конвертера.

Если Lbmax максимальный уровень (т.е. максимальная высота), которого может достичь поверхность ванны жидкого металла в нижнем кожухе 11, то расстояние h по вертикали от Lbmax до нижнего края отверстия 15 для удаления шлака составляет от 0,055D до 0,077D. Это улучшает удержание ванны жидкого металла, в частности, если печь 10 работает в режиме конвертера, и при интенсивном образовании пузырей шлака.

На практике отверстие 15 для удаления шлака (или лучше его нижний край) находится на большей высоте h относительно максимального уровня ванны жидкого металла Lbmax, чем в электродуговых печах известного типа, что предотвращает возможную утечку материала во время осуществления способов получения, в частности, в режиме конвертера.

Например, в электродуговых печах известного типа h обычно составляет от 250 мм до 350 мм, в то время как в печи согласно настоящему изобретению h составляет от 350 мм до 500 мм.

Кроме того, расстояние h' по вертикали от максимального уровня (максимальной высоты) Lbmax, которого может достичь поверхность ванны жидкого металла, содержащейся в нижнем кожухе 11, до нижнего края впускного отверстия 17а, изготовленного в верхнем кожухе 12 для подачи загружаемого материала в твердом состянии, составляет от 1,6 м до 2,2 м, (h'=1,6 м 2,2 м).

Также в этом случае впускное отверстие 17а (его нижний край) находится по существу на большей высоте относительно максимально уровня ванны жидкого металла Lbmax, чем в электродуговых печах известного типа, что предотвращает возможную утечку материала во время осуществления способов получения, в частности, в режиме конвертера.

Например, в электродуговой печи известного типа h' обычно составляет от 900 мм до 1400 мм, в то время как в печи согласно настоящему изобретению h' составляет от 1600 мм до 2200 мм. В любом случае впускное отверстие 17а находится в пределах высоты верхнего кожуха 12.

Диаметр верхнего кожуха 12 совпадает с диаметром нижнего кожуха 11, и высота верхнего кожуха 12 отвечает условиям, указанным выше при рассмотрении высоты Н всего резервуара.

Наконец, dmax - максимальная высота или максимальное расстояние от верхнего кожуха 12 до свода 13, измеренное вдоль центральной оси резервуара, и dmax составляет от 0,9 м до 2 м. Это позволяет уменьшить возможный выброс струй из ванны жидкого металла, в частности, если печь 10 применяют в режиме конвертера.

Свод 13 представляет собой свод полностью съемного типа и, как было уже указано выше, включает сквозное отверстие 18 для пропускания по меньшей мере одного электрода Е, если печь 10 применяют в качестве электродуговой печи.

В этом случае дополняющий элемент 19 ("дельта" свода или "дельта", изготовленный из огнеупорного материала) предпочтительно съемным образом соединен со сквозным отверстием 18; указанный дополняющий элемент 19 включает одно или более сквозных отверстий 19а для пропускания соответствующего электрода Е.

Также имеется закрывающий элемент 23, который съемным образом соединен со сводом 13 или с дополняющим элементом 19 и предназначен для закрывания сквозного отверстия 18 (в этом случае закрывающий элемент образует "дельту" свода) или сквозного отверстия 19а, соответственно. Печь 10 также может иметь конфигурацию электродуговой печи или конвертера: в первом случае сквозное отверстие 18 свода 13 соединено с дополняющим элементом 19 ("дельта" огнеупорного свода) для введения через него по меньшей мере одного электрода Е, в последнем случае сквозное отверстие 18 закрыто закрывающим элементом 23.

Закрывающий элемент 23 представляет собой элемент охлаждаемого типа.

Свод 13 также включает одно или более загрузочных отверстий 20 для подачи загружаемого материала в твердом состоянии. В частности, загрузочные отверстия 20 выполнены с возможностью соединения съемным образом со вторым питающим узлом 102b для непрерывной подачи загружаемого материала в твердом состоянии, такого как, например, ПВЖ (представлен только на Фиг. 1). Загрузочные отверстия 20 предпочтительно могут закрываться соответствующим закрывающим элементом, предпочтительно съемного типа.

Спускное отверстие 21 для удаления дымов/газов, образующихся во время осуществления технологического способа, может быть соединено с отводящим модулем 105 (вытяжкой) для отвода дымов (представлен только на Фиг. 1 и 2). Если печь 10 работает в режиме конвертера, то спускное отверстие 21 обычно соединено с отводящим модулем (вытяжкой). Если, с другой стороны, печь 10 применяют в качестве электродуговой печи, работающей в непрерывном режиме, то спускное отверстие 21 обычно закрыто соответствующим закрывающим элементом, предпочтительно съемного типа; дымовые газы, образующиеся в печи 10, отводят через первый узел 102а непрерывной подачи загружаемого материала в твердом состоянии (такие системы известны), который соединен с первым впускным отверстием 17а, и используют для предварительного подогрева подаваемого материала.

Размеры спускного отверстия 21 подобраны в соответствии с требуемой скоростью вытяжки дымовых газов, и, если печь 10 работает в режиме конвертера, должны быть ограниченными для предотвращения захвата порошкообразных или других материалов дымовыми газами, которые могут блокировать отводящий модуль и/или расположенные далее системы обработки извлеченных дымовых газов.

Кроме того, в этом случае все отверстия, образованные в своде 13 (за исключением спускного отверстия 21), а также соединение между сводом 13 и верхним кожухом 12, могут быть по существу герметично закрыты для предотвращения попадания атмосферного воздуха в печь 10 и выхода из печи образующихся в ней газов. Это предпочтительно имеет место, если подаваемый материал полностью или преимущественно состоит из расплавленного чугуна (жидкого чугуна), и печь 10 работает в режиме конвертера; в этом случае, действительно, в некоторых этапах осуществления способов получения, образуются газы, обогащенные моноксидом углерода (СО), которые могут быть извлечены и повторно использованы на том же заводе, например, в качестве топлива.

Печь 10 также включает инжекционный узел, включающий по меньшей мере три (3) инжектора 22 для подачи технологических текучих сред или порошкообразных материалов в печь 10.

В одном из предпочтительных воплощений инжекторы 22 расположены в верхнем кожухе 12; однако, инжекторы 22 также могут быть расположены в своде 13, в горизонтальной панели камеры ЭДВ или вдоль первого питающего узла 102а для непрерывной подачи загружаемого материала в твердом состоянии, через первое впускное отверстие 17а верхнего кожуха 12.

Инжекторы 22 особенно подходят для вдувания кислорода (О2) и/или материалов в порошкообразном виде или в виде гранул, таких как, например: известь, доломитовая известь, уголь или другие материалы, необходимые для образования и контроля шлака.

Если инжекторы 22 установлены для подачи кислорода, то они могут быть применены для подачи:

- кислорода со сверхзвуковой скоростью для обезуглероживания с экранированием пламени (with shrouding flame) основной струи;

- кислорода, необходимого для дожигания; в этом случае инжекторы 22 предпочтительно расположены в своде 13 напротив первого впускного отверстия 17а, находящегося в верхнем кожухе 12, с которым соединен первый узел подачи загружаемого материала в твердом состоянии (такой как Consteel®);

- кислорода для обезуглероживания под поверхностью ванны жидкого металла.

Настоящее изобретение также относится к металлургической установке 100, включающей рассмотренную выше печь 10, т.е. установка 100 может иметь гибкую конфигурацию и может быть адаптирована к различным условиям и производственным требованиям, которые могут изменяться с течением времени и изменениями в доступности электрической энергии и/или типе доступных сырьевых материалов.

Установка 100 представляет собой установку модульного типа для осуществления способов получения расплавленного металла, в частности, стали или чугуна, и, в частности, для осуществления способов, в которых подача любой смеси сырьевых материалов или загружаемых материалов в печь 10 и плавление этих материалов в печи 10 выполняют в непрерывном и контролируемом режиме.

Термин "сырьевые материалы (сырье)" относится как к загружаемым материалам в твердом состоянии так и к загружаемым материалам в расплавленном или жидком состоянии, а также к технологическим материалам известного типа и их разнообразию для осуществления способа получения.

При получении стали или чугуна, в частности, в случае загружаемого материала в расплавленном состоянии - чугун находится в расплавленном состоянии (жидкий чугун), в то время как загружаемый материал в твердом состоянии означает лом, ПВЖ (железо прямого восстановления), ГПВЖ (горячее железо прямого восстановления), чушковый чугун и ГБЖ (горячебрикетированное железо), при этом загружаемые материалы в жидком состоянии и в твердом состояни, могут быть загружены по одному или в виде смеси из двух или более материалов.

К загружаемым материалам добавляют технологические материалы, такие как кислород, уголь, метан, известь, доломитовая известь, легирующие материалы и другие материалы, известные специалистам в данной области техники.

Загружаемые материалы предпочтительно подают в непрерывном режиме, неограниченные примеры которого включают следующие способы: непрерывную подачу с или без предварительного нагрева загружаемого материала в твердом состоянии, с помощью бокового инерциального конвейера (например, Consteel®) или через свод 13 (для лома, чушкового чугуна, ГБЖ); непрерывную подачу с помощью ленточных транспортеров или конвейеров, через свод 13 (для ПВЖ и горячего ПВЖ); непрерывную подачу с помощью ковша и добавления в печь через боковой канал или через шлакоуборочное окно печи (для жидкого чугуна или другого жидкого материала).

Также возможна порционная подача, типа подачи с помощью корзин, через верх резервуара при полностью открытом своде 13, в частности, в случае твердого загружаемого материала.

В зависимости от типа загружаемого материала и получаемого металла, возможна подача в способ электрической и/или химической энергии, необходимой для его осуществления.

Электрическую энергию для обеспечения нагревания подают с помощью одного или более электродов, а химическую энергию для инициации и поддержания реакций подают в виде кислорода и возможного топлива (газообразного или измельченного), которые направляют в ванну жидкого металла.

Установка 100 включает печь 10 и по меньшей мере один рабочий модуль, выбранный из группы, включающей:

- модуль 101 подачи электрической энергии для подачи электрической энергии к ванне жидкого металла, который включает по меньшей мере один электрод Е, который выполнен с возможностью введения съемным образом в резервуар через сквозное отверстие 18, образованное в своде 13;

- модуль 102 подачи загружаемого материала в твердом состоянии, для непрерывной подачи загружаемого материала в твердом состоянии, в печь 10, который, в свою очередь, включает по меньшей мере один питающий узел для подачи в непрерывном режиме загружаемого материала в твердом состоянии, выбранный из:

- первого питающего узла 102а для непрерывной подачи загружаемого материала в твердом состоянии, который выполнен с возможностью соединения съемным образом с первым впускным отверстием 17а, образованным в верхнем кожухе 12, для непрерывной подачи через этот узел загружаемого материала в твердом состоянии;

- второго питающего узла 102b (подробно не показан, поскольку такие устройства известны специалистам в данной области техники) для непрерывной подачи загружаемого материала в твердом состоянии, который выполнен с возможностью соединения съемным образом с загрузочным отверстием 20, образованным в верхнем своде 13, для подачи через него загружаемого материала в твердом состоянии;

- модуль 103 подачи загружаемого материала в расплавленном состоянии, для подачи, предпочтительно в непрерывном режиме, загружаемого материала в расплавленном состоянии, в печь 10, который включает питающий узел 103а для подачи, предпочтительно в непрерывном режиме, материала в расплавленном состоянии, который выполнен с возможностью соединения съемным образом со вторым впускным отверстием 17b, образованным в верхнем кожухе 12, для подачи через него загружаемого материала в расплавленном состоянии;

- модуль подачи загружаемого материала в расплавленном состоянии, например, с помощью корзин, который не показан, поскольку такие устройства известны, для порционной подачи загружаемого материала в твердом состоянии, в печь 10 через верх резервуара (т.е. при открытом своде 13);

- модуль 105 отвода дымов, которые образуются в печи 10 во время осуществления способа получения расплавленного металла, который выполнен с возможностью соединения съемным образом со спускным отверстием 21, образованным в своде 13; в этом случае модуль для отвода дымов также подробно не показан, поскольку такие устройства известны специалистам в данной области техники.

Модуль 101 подачи электрической энергии для подачи электрической энергии к ванне жидкого металла включает по меньшей мере один электрод Е, который выполнен с возможностью введения съемным образом в резервуар через сквозное отверстие 18, образованное в своде 13, через соединенный с ним дополняющий элемент 19 ("дельта" свода).

Энергия электрического тока, который может представлять собой как переменный, так и постоянный ток, передается при помощи электрической дуги через электроды Е, изготовленные из графита или эквивалентных материалов.

Модуль 101 включает, в частности, консоли 110 для удержания электродов Е; указанные консоли имеют 110 известную конфигурацию, подходящую для подвода к электродам электрического тока, а также для извлечения электродов Е из свода 13 за счет их подъема и поворота или перемещения в иное положение и, кроме того, для регулирования их положения в соответствии с износом, в том числе в автоматическом режиме ("автоматическое скольжение (англ. auto slipping)").

Первый питающий узел 102а для непрерывной подачи загружаемого материала в твердом состоянии, который выполнен с возможностью соединения съемным образом с первым впускным отверстием 17а, образованным в верхнем кожухе 12, для непрерывной подачи через этот узел загружаемого материала в твердом состоянии, предпочтительно, но не обязательно, состоит из известной системы Consteel®, которая загружает подаваемый материал (лом, ПВЖ, чушковый чугун и т.д.) в непрерывном режиме, предварительно нагревая его за счет теплообмена с дымовыми газами, выходящими из печи 10.

Указанная система Consteel® рассмотрена, например, в документах US 4543124, US 5800591, РСТ/ЕР 2013/001941 и состоит из конвейера для непрерывной подачи материала; по длине конвейера последовательно располагаются, начиная от самого дальнего от печи конца в направлении печи 10: зона 120 загрузки, внутри которой подаваемый материал размещают на конвейере, и зона 122 предварительного нагрева загружаемого материала, в пределах которой загружаемый материал предварительно подогревают за счет теплообмена с дымовыми газами, образующимися в печи 10.

В пределах зоны 122 предварительного нагрева конвейер располагается в туннеле 124, один конец которого соединен с первым впускным отверстием 17а и противоположный конец снабжен устройством 121 для вытяжки дымовых газов, выше по потоку от которого расположено герметизирующее устройство 123, предназначенное для ограничения попадания атмосферного воздуха в туннель 124. Образующиеся в печи 10 дымовые газы затягиваются в туннель 124 и при прохождении через него передают теплоту подаваемому материалу, предварительно подогревая его таким образом.

В этом случае спускное отверстие 21 свода 13 закрыто соответствующим закрывающим элементом или во всяком случае герметизировано.

Первый питающий узел 102а установлен для подачи в печь 10 загружаемого материала в твердом состоянии, включающего лом, ПВЖ, твердый чугун, по отдельности или в смеси друг с другом.

Если загружаемый материал в твердом состоянии не образует смесь технологического сырья, или его вводят только через свод 13, то первый питающий узел 102а отсутствует, и первое впускное отверстие 17а закрыто соответствующим закрывающим элементом или во всяком случае герметизировано.

Второй питающий узел 102b для непрерывной подачи загружаемого материала в твердом состоянии, который выполнен с возможностью соединения съемным образом с загрузочным отверстием 20, образованным в своде 13, включает, например, ленточные транспортеры или конвейеры, установленные над сводом 13 и расположенные таким образом, что их разгрузочные концы сообщаются с по меньшей мере одним загрузочным отверстием 20.

Материал в твердом состоянии, подаваемый через свод 13, обычно включает измельченные сырьевые материалы, такие как, например, размолотый лом, ПВЖ или ГБЖ (при комнатной температуре ПВЖ, если оно получено из хранилища, или при высокой температуре ГПВЖ или ГБЖ, если они непосредственно поданы из установки для получения, интегрированной в установку 100 без промежуточного хранения) и/или добавки для удаления шлака (обычно известь, доломитовая известь и т.д.), топливные добавки (уголь), легирующие материалы.

Питающий узел 103а для подачи, предпочтительно в непрерывном режиме, материала в расплавленном состоянии, который выполнен с возможностью соединения съемным образом со вторым впускным отверстием 17b, образованным в верхнем кожухе 12 для подачи через него загружаемого материала в расплавленном состоянии, состоит из дозирующего устройства для регулируемого введения жидкого чугуна или других расплавленных материалов в печь 10.

Он включает опорную конструкцию 130, на которой установлен ковш 131 или другой контейнер, содержащий материал, подаваемый в расплавленном состоянии (обычно чугун), который наклоняют для заливки загружаемого материала в жидком состоянии, в канал 132, разгрузочный конец которого сообщается со вторым впускным отверстием 17b верхнего кожуха 12.

Для регулирования расхода чугуна, направляемого в печь 10, наклон ковша 131 регулируют с помощью подходящих систем управления. Указанный расход может поддерживаться постоянным, или он может иметь определенный временной профиль в зависимости от требований способа. Системы управления мог включать, например, гидравлические приводы 133 или приводы другого типа, регулируемые в соответствии с сигналами, подаваемыми обнаруживающими устройствами, предназначенными для прямого или косвенного определения массы или в ином случае содержимого ковша 131, такими как, например, тензодатчики, оптические измерительные устройства, манометры для измерения давления в гидравлических приводах, устройства для измерения угла наклона и т.д.

Если сырьевые материалы, образующее загрузку печи, не включает загружаемый материал в жидком состоянии, то соответствующий модуль 103 подачи и соответствующий питающий узел 103а отсутствуют, и второе отверстие 17b верхнего кожуха 12 закрыто соответствующим закрывающим элементом съемного типа или во всяком случае герметизировано.

Как указано выше, также может быть установлен модуль подачи загружаемого материала в твердом состоянии, который подает загружаемый материал в твердом состоянии в периодическом режиме в печь 10 через свод 13 или в ином случае через открытую верхнюю часть резервуара. Этот модуль может включать, например, известные загрузочные узлы типа корзины.

Следует отметить, что управление и регулировка всех модулей и соответствующих питающих узлов подачи загружаемого материала в твердом состоянии или жидком состоянии осуществляются в соответствии с технологическими требованиями.

Если установка 100 работает в непрерывном режиме, то скорость подачи различных загружаемы материалов можно регулировать в соответствии с технологическими требованиями в зависимости от типа или массы загружаемого материала: скорость подачи различных материалов обычно соответствует определенному временному профилю.

Модуль 105 отвода дымовых газов, образующихся в печи 10 во время осуществления способа получения расплавленного металла, который выполнен с возможностью соединения съемным образом со спускным отверстием 21, образованным в своде 13, представляет собой модуль известного типа и, таким образом, подробно не рассматривается.

Указанный модуль 105 отвода устанавливают, в частности, если дымовые газы не удаляют через первый питающий узел 102а для предварительного подогрева загружаемого материала в твердом состоянии, в который их направляют для теплообмена.

Как уже было отмечено, если, в частности, печь 10 работает в режиме конвертера, то все отверстия (отверстие 15 для удаления шлака, сливное отверстие 16, первое впускное отверстие 17а, второе впускное отверстие 17b, загрузочное отверстие 20, за исключением спускного отверстия 21) и/или их соединения с соответствующими системами разливки и удаления шлака и модулями или питающими узлами могут быть герметизированы для по меньшей мере частичного улавливания обогащенных СО газов, образующихся в некоторых фазах восстановления, которые могут быть применены в качестве топлива (с низкой теплотворной способностью) в других способах выплавки стали.

Кроме того, модуль 105 отвода дымовых газов может быть оборудован системами, позволяющими утилизировать термическую энергию газов, извлекаемых из печи, например, для получения водяного пара; это могут быть различные системы, неограничивающие примеры которых включают системы с "охлаждаемой трубой" (СИО - Системы испарительного охлаждения) и теплообменники (КУ - котлы-утилизаторы).

Термическая энергия дымовых газов, извлекаемых из печи 10, также может быть утилизирована в химических способах, не соединенных непосредственно с выплавкой стали; тепло указанных дымовых газов, например, может быть утилизировано в химических реакторах для крекинга углеводородов с целью получения горючих текучих сред.

Как было уже указано выше, установка 100 представляет собой установку модульного типа и может быть легко выполнена для осуществления способов получения расплавленной стали или чугуна в зависимости от доступности электрической энергии и типов доступных сырьевых материалов.

Обычно установка 100 может иметь две основные конфигурации.

В первой конфигурации установка 100 имеет высокую кратковременную гибкость, которая позволяет изменять конструкцию установки от кампании к кампании (где каждая кампания включает циклы из нескольких сотен разливок, что эквивалентно нескольким неделям работы). В этом случае размер верхнего кожуха 12 позволяет печи 10 работать в качестве конвертера (т.е. Н составляет от 0,8D до 1, 25D), и его не заменяют при переходе печи 10 между двумя основными рабочими режимами (т.е. ЭДП/Конвертер). При этих размерах печи 10 и, в частности, верхнего кожуха 12, даже при осуществлении способов в чрезвычайно реакционноспособных средах (восстановление сырья, преимущественно состоящего из жидкого чугуна, если печь 10 работает в режиме конвертера) можно избежать последствий возможного интенсивного бурного выделения газов (заброса расплавленного материала на свод 13 и заброса дымов в горловину спускного отверстия 21).

Во второй конфигурации установка 100 имеет высокую долговременную гибкость для функционирования в течение нескольких десятков кампаний. В этом случае размеры печи 10 и, в частности, верхнего кожуха 12 подходят для работы в режиме конвертера или ЭДП, и его затем заменяют или в ином случае модифицируют при смене рабочего режима. Обычно печь 10 изначально имеет конфигурацию, преимущественно подходящую для работы в качестве конвертера, и затем ее модифицируют для работы преимущественно в качестве ЭДП. Модификацию производят, например, если установку 100 располагают в странах, в которых чугун получают высоко интегрированным циклом получения (в доменных печах) и в которых стальной лом доступен по приемлемым ценам.

Таким образом, в зависимости от доступности энергии и сырьевых материалов, установка 100 может быть адаптирована для кратковременной или долговременной работы без полного изменения конструкции всей установки, а только лишь добавлением или заменой необходимых модулей.

Некоторые возможные конфигурации установки 100 рассмотрены ниже.

Установке 100 может быть придана конфигурация, подходящая для получения стали из смеси сырьевых материалов, полностью состоящих из загружаемого материала в непрерывном режиме в печь 10 в твердом состоянии, преимущественно состоящего из лома, с которым могут быть смешаны ПВЖ, ГПВЖ, ГБЖ и/или чушковый чугун.

Таким образом, в этом случае конфигурация печи 10 позволяет ей работать в режиме ЭДП, и, предпочтительно, но не обязательно, верхний кожух 12 имеет такие размеры, что общая высота Н резервуара составляет от 0,70D до 0,80D, где D представляет собой диаметр нижнего кожуха 11.

Сквозное отверстие 18 свода 13 соединено с дополняющим элементом 19 ("дельта" огнеупорного свода), через сквозные отверстия которого могут быть введены соответствующие электроды Е.

Спускное отверстие 21 свода 13 закрыто, и загрузочное отверстие 20 свода 13 открыто для подачи через него загружаемого материала в твердом состоянии, такого как ПВЖ, размолотый лом и/или легирующие материалы и/или добавки.

Первое впускное отверстие 17а верхнего кожуха 12 открыто для подачи через него загружаемого материала в твердом состоянии (лом, возможно смешанный с ПВЖ и/или чушковым чугуном), в то время как возможное второе впускное отверстие 17b для подачи загружаемого материала в расплавленном состоянии, закрыто.

Таким образом, установка 100 включает следующие действующие рабочие модули:

- модуль 101 подачи электрической энергии,

- модуль 102 подачи загружаемого материала в твердом состоянии, предназначенный для подачи в непрерывном режиме загружаемого материала в твердом состоянии в печь 10, который, в свою очередь, включает:

- первый питающий узел 102а, предпочтительно типа Consteel®, который соединен с первым впускным отверстием 17а для подачи через него загружаемого материала в твердом состоянии (лом, возможно смешанный с ПВЖ и/или чушковым чугуном),

- второй питающий узел 102b для подачи через него в непрерывном режиме загружаемого материала в твердом состоянии (ПВЖ, размолотый лом, легирующие материалы), который соединен с загрузочным отверстием 20 свода 13 для подачи через него загружаемого материала в твердом состоянии.

В этой конфигурации установки 100 дымовые газы, образующиеся в печи 10 во время осуществления способа получения, извлекают через первый питающий узел 102а для предварительного подогрева соответствующего загружаемого материала в твердом состоянии.

В этой конфигурации установки 100 модуль 103 подачи загружаемого материала в жидком состоянии, отсутствует или в ином случае не функционирует.

Таким образом, конфигурация установки 100 подходит для получения в непрерывном режиме стали из смеси сырьевых материалов в твердом состоянии, непрерывно подаваемых в печь, работающую в режиме ЭДП.

Альтернативно конфигурации установка 100 выполнена для получения стали из смеси сырьевых материалов в твердом состоянии, загружаемых преимущественно в периодическом режиме только через свод 13, и печь 10 работает в режиме ЭДП. В этом случае:

- резервуар, предпочтительно, но не обязательно, имеет общую высоту Н, составляющую от 0,70D до 0,80D,

- сквозное отверстие 18 свода 13 соединено с дополняющим элементом 19 ("дельта" огнеупорного свода), через сквозные отверстия 19а которого могут быть введены соответствующие электроды Е,

- спускное отверстие 21 свода 13 открыто, и

- оба впускные отверстия 17а, 17b верхнего кожуха 12 закрыты.

Установка 100 включает следующие действующие рабочие модули:

- модуль 101 подачи электрической энергии,

- по меньшей мере модуль подачи загружаемого материала в твердом состоянии для порционной подачи (например с помощью корзин) загружаемого материала в твердом состоянии (в частности, лома), в печь 10 через верх резервуара при открытом своде 13, в дополнение ко второму питающему узлу 102b для подачи загружаемого материала в твердом состоянии (типа ПВЖ, легирующих материалов и подобных материалов) через загрузочное отверстие 20 свода 13,

- модуль 105 отвода дымовых газов, образующихся в печи 10, который соединен со спускным отверстием 21 свода 13.

В этой конфигурации установки 100 загружаемый материал в твердом состоянии включает, например, смесь ПВЖ и лома и твердого чушкового чугуна и лома, возможно содержащую связующие вещества.

В этой конфигурации установки 100 модуль 103 подачи загружаемого материала в жидком состоянии и первый питающий узел 102а для непрерывной подачи загружаемого материала в твердом состоянии отсутствуют или в ином случае не функционируют.

Таким образом, конфигурация установки 100 подходит для получения стали из смеси сырьевых материалов в твердом состоянии, подаваемых в периодическом режиме в печь, работающую в режиме ЭДП.

В дополнительной возможной альтернативной конфигурации установка 100 может быть выполнена для получения стали из смеси сырьевых материалов, состоящих из загружаемого материала в твердом состоянии, в количестве, равном 25% или более, и загружаемого материала в жидком состоянии, в количестве, равном 75% или менее.

Загружаемый материал в твердом состоянии преимущественно состоит из лома, который может быть смешан с ПВЖ и/или чушковым чугуном и подан в печь 10 в непрерывном режиме.

Загружаемый материал в жидком состоянии состоит из жидкого чугуна подаваемого в печь в непрерывном режиме.

В этом случае:

- сквозное отверстие 18 свода 13 открыто и соединено с дополняющим элементом 19 ("дельта" огнеупорного свода) для проведения через него по меньшей мере одного электрода,

- спускное отверстие 21 свода 13 закрыто, и загрузочное отверстие 20 свода 13 открыто для подачи через него загружаемого материала в твердом состоянии,

- первое впускное отверстие 17а верхнего кожуха 12 открыто для подачи через него загружаемого материала в твердом состоянии, и второе впускное отверстие 17b верхнего кожуха 12 открыто для подачи через него загружаемого материала в расплавленном состоянии.

Установка 100 включает следующие действующие рабочие модули:

- модуль 101 подачи электрической энергии,

- модуль подачи загружаемого материала в твердом состоянии, который в свою очередь, включает:

- первый питающий узел 102а типа Consteel®, который соединен с первым впускным отверстием 17а для подачи через него загружаемого материала в твердом состоянии,

- второй питающий узел 102b, который соединен с загрузочным отверстием 20 для подачи через него загружаемого материала в твердом состоянии,

- модуль 103 подачи загружаемого материала в расплавленном состоянии, питающий узел 103а которого соединен со вторым впускным отверстием 17b для подачи через него загружаемого материала в расплавленном состоянии.

Дымовые газы, образующиеся в печи во время осуществления способа получения указанного расплавленного металла, извлекают через первый питающий узел 102а, применяя их для предварительного подогрева соответствующего загружаемого материала в твердом состоянии.

На Фиг. 7 представлена установка 100, выполненная как рассмотрено выше, для получения стали из смеси сырьевых материалов, состоящих приблизительно на 90% из загружаемого материала в твердом состоянии, и на 10% из загружаемого материала в жидком состоянии.

На Фиг. 8 представлен вариант установки 100, показанной на Фиг. 7, выполненной для получения стали из смеси сырьевых материал материалов, состоящих приблизительно на 50% из загружаемого материала в твердом состоянии, и на 50% из загружаемого материала в жидком состоянии.

Этот вариант отличается от варианта, показанного на Фиг. 7, длиной первого питающего узла 102а.

В дополнительной возможной альтернативной конфигурации установка 100 может быть установлена для получения стали из смеси сырьевых материалов, состоящих загружаемого материала в твердом состоянии, подаваемого в периодическом режиме только через свод 13, в количестве, равном 25% или более, и загружаемого материала в жидком состоянии в количестве, равном 75% или менее.

Загружаемый материал в твердом состоянии преимущественно состоит из лома, который может быть смешан с ПВЖ и/или чушковым чугуном, который направляют в печь 10 в непрерывном режиме.

Загружаемый материал в жидком состоянии состоит из жидкого чугуна, направляемого в печь в непрерывном режиме.

В этом случае:

- сквозное отверстие 18 свода 13 открыто и соединено с дополняющим элементом 19 ("дельта" огнеупорного свода) для проведения через него по меньшей мере одного электрода,

- спускное отверстие 21 свода 13 открыто, и загрузочное отверстие 20 свода 13 открыто для подачи через него загружаемого материала в твердом состоянии,

- первое впускное отверстие 17а верхнего кожуха 12 для подачи через него загружаемого материала в твердом состоянии, закрыто, и второе впускное отверстие 17b верхнего кожуха 12 для подачи через него загружаемого материала в расплавленном состоянии, открыто.

Установка 100 включает следующие действующие рабочие модули:

- модуль 101 подачи электрической энергии,

- по меньшей мере модуль подачи загружаемого материала в твердом состоянии, выполненный для порционной подачи (например с помощью корзин) загружаемого материала в твердом состоянии (в частности, лома) в печь 10 через верх резервуара при открытом своде 13, в дополнение ко второму питающему узлу 102b для подачи загружаемого материала в твердом состоянии (типа ПВЖ и подобного материала) через загрузочное отверстие 20 свода 13,

- модуль 105 отвода дымовых газов, образующихся в печи 10, который соединен со спускным отверстием 21 свода 13,

- модуль 103 подачи загружаемого материала в расплавленном состоянии, питающий узел 103а которого соединен со вторым впускным отверстием 17b для подачи через него загружаемого материала в расплавленном состоянии.

В этой конфигурации установки 100 материал, загружаемый материала в твердом состоянии, включает, например, смесь ПВЖ и лома или твердого чушкового чугуна и лома, возможно содержащую связующие вещества.

В этой конфигурации первый питающий узел 102а для непрерывной подачи загружаемого материала в твердом состоянии отсутствует или во всяком случае не функционирует.

Дымовые газы, образующиеся в печи во время осуществления способа получения указанного расплавленного металла, извлекают через спускное отверстие 21 свода 13 и соединенный с ним модуль 105 для отвода дымовых газов.

В дополнительной возможной конфигурации установка 100 выполнена для получения чугуна из загружаемого материала в твердом состоянии, состоящего из ПВЖ с содержанием углерода ≥5%.

В этом случае:

- резервуар, предпочтительно, но не обязательно, имеет общую высоту Н, составляющую от 0,70D до 0,80D,

- сквозное отверстие 18 свода 13 открыто и соединено с дополняющим элементом 19 ("дельта" огнеупорного сводя) для проведения через него по меньшей мере одного электрода Е,

- спускное отверстие 21 свода 13 открыто,

- загрузочное отверстие 20 свода 13 открыто для подачи через него загружаемого материала в твердом состоянии,

- впускные отверстия 17а, 17b верхнего кожуха 12 закрыты или во всяком случае отсутствуют.

В этой конфигурации установка 100 включает следующие действующие рабочие модули:

- модуль 101 подачи электрической энергии,

- модуль подачи загружаемого материала в твердом состоянии, для подачи загружаемого материала в твердом состоянии в печь через свод и/или через загрузочное отверстие 20 свода 13, и указанный модуль, в частности, включает по меньшей мере второй питающий узел 102b для подачи загружаемого материала в твердом состоянии, через загрузочное отверстие 20 свода 13,

- модуль 105 отвода дымовых газов, который соединен со спускным отверстием 21.

Первый питающий узел 102а для непрерывной подачи загружаемого материала в твердом состоянии, и модуль 103 подачи загружаемого материала в жидком состоянии, отсутствуют или во всяком случае не функционируют.

В дополнительной возможной конфигурации установка 100 выполнена для получения стали из смеси сырьевых материалов, состоящей из загружаемого материала в твердом состоянии, в количестве, равном 25% или менее, и загружаемого материала в жидком состоянии, в количестве, равном 75% или более.

Загружаемый материал в твердом состоянии включает ПВЖ, ГПВЖ, ГБЖ, твердый чушковый чугун и лом по отдельности или в виде смеси друг с другом в количестве, равном 25% или менее от общего количества загружаемого материала, и подают в печь 10 в непрерывном режиме.

Загружаемый материал в жидком состоянии состоит из жидкого чугуна, подаваемого в печь предпочтительно по существу в непрерывном режиме.

В этом случае:

- резервуар, предпочтительно, но не обязательно, имеет общую высоту Н, составляющую от 0,80D до 1,25D,

- сквозное отверстие 18 свода 13 закрыто,

- спускное отверстие 21 свода 13 закрыто,

- загрузочное отверстие 20 свода 13 открыто для подачи через него загружаемого материала в твердом состоянии,

- первое впускное отверстие 17а верхнего кожуха 12 открыто для непрерывной подачи через этот узел загружаемого материала в твердом состоянии, и

- второе впускное отверстие 17b верхнего кожуха 12 открыто для непрерывной подачи через него загружаемого материала в расплавленном состоянии.

В этой конфигурации установка 100 включает следующие действующие рабочие модули:

- модуль 102 подачи загружаемого материала в твердом состоянии, который, в свою очередь, включает:

- первый питающий узел 102а типа Consteel®, который соединен с первым впускным отверстием 17а для подачи через него загружаемого материала в твердом состоянии,

- второй питающий узел 102b, который соединен с загрузочным отверстием 20 свода 13 для подачи через него загружаемого материала в твердом состоянии,

- модуль 103 подачи загружаемого материала в расплавленном состоянии, включающий питающий узел 103а, который соединен со вторым впускным отверстием 17b для подачи через него загружаемого материала в расплавленном состоянии.

Дымовые газы, образующиеся в печи, извлекают через первый питающий узел 102а для предварительного подогрева соответствующего загружаемого материала в твердом состоянии.

В этом случае из-за высокого содержания жидкого чугуна модуль 101 подачи электрической энергии отсутствует или во всяком случае не функционируют.

Возможная конфигурация этого типа представлена на Фиг. 9.

В дополнительной возможной альтернативной конфигурации установка 100 выполнена для получения стали из смеси сырьевых материалов, состоящей из загружаемого материала в твердом состоянии, в количестве, равном 25% или менее, и загружаемого материала в жидком состоянии, в количестве, равном 75% или более, причем материал, подаваемый в твердом состоянии, подают исключительно через свод печи.

В конфигурации, рассмотренной выше и показанной на Фиг. 9, первое впускное отверстие 17а закрыто, и первый питающий узел 102а отсутствует или во всяком случае не функционирует, и дымовые газы извлекают через спускное отверстие 21 свода, соединенное с отводящим модулем 105.

Во всех рассмотренных выше воплощениях инжекционный узел, через инжекторы 22 которого производят впуск в печь 10 кислорода и другого газообразного или порошкообразного сырья (извести, углерода, доломитовой извести и т.д.), находится в действующем состоянии.

Обнаружено, что применение на практике печи и установки согласно настоящему изобретению позволят решить поставленные выше задачи.

Рассмотренные печь и установка могут иметь множество модификаций и вариантов, не выходящих за пределы объема настоящего изобретения, и, кроме того, все детали могут быть заменены технически эквивалентными элементами.

Применяемые на практике материалы и размеры могут быть изменены в соответствии с техническими требованиями.

Реферат

Изобретение относится к области металлургии, в частности к металлургической печи. Печь включает нижний кожух для жидкого металла и шлака, который установлен с возможностью наклона и снабжен отверстием для удаления шлака и сливным отверстием для слива расплавленного металла, и верхний кожух, расположенный съемным образом на нижнем кожухе и снабженный по меньшей мере одним впускным отверстием для ввода через него материала в твердом состоянии или в расплавленном состоянии, замыкающий свод для перекрытия сверху резервуара, который снабжен сквозным отверстием для по меньшей мере одного электрода и по меньшей мере одним загрузочным отверстием для загружаемого материала в твердом состоянии, при этом нижний кожух имеет диаметр D, а резервуар - общую высоту Н, составляющую от 0,70D до 1,25D, предпочтительно составляющую 0,70D-0,80D для электродуговой печи и 0,80D-1,25D для конвертера. Изобретение позволяет создать металлургическую печь, которая может легко быть трансформирована в электродуговую печь или в конвертер для получения стали или чугуна. 2 н. и 17 з.п. ф-лы, 9 ил.

Формула

Документы, цитированные в отчёте о поиске

Способ получения жидкого чушкового чугуна или полуфабрикатов стали из железосодержащего материала иустановка для его осуществления

Комментарии