Способ и устройство для электролитического увеличения толщины электропроводящего рисунка на диэлектрической подложке, а также диэлектрическая подложка - RU2392783C2

Код документа: RU2392783C2

Чертежи

Описание

Настоящее изобретение относится к способу и устройству для электролитического увеличения толщины электропроводящего рисунка на диэлектрической подложке. Более конкретно, способ согласно изобретению содержит этапы:

погружения подложки с присутствующим на ней рисунком в электролитическую ванну,

приведения отрицательно заряженного электрода в электрический контакт с рисунком в электролитической ванне во время погружения подложки.

Более конкретно, устройство согласно изобретению содержит контейнер для электролитической ванны, первые средства позиционирования для позиционирования подложки с присутствующим на ней рисунком в ванне, отрицательно заряженный электрод для электропроводящего контакта с рисунком и вторые средства позиционирования для позиционирования электрода таким образом, чтобы электрод находился в проводящем контакте с рисунком в ванне. Такой способ и устройство известны из заявки на патент Германии DE-A1-10065643.

Создание электропроводящего рисунка на диэлектрической подложке особенно необходимо при производстве различных конструктивных элементов для электронной промышленности. Примерами таких конструктивных элементов являются так называемые метки радиочастотной идентификации (RFID, от англ. «radio frequency identification»), гибкие электронные схемы, гибкие кабельные жгуты, электрофлуоресцентные устройства отображения (дисплеи) и гибкие панели солнечных элементов.

Уже известно использование способа глубокой печати для создания электропроводящего рисунка на диэлектрической подложке. Согласно этому способу на электрически непроводящую подложку наносят электропроводящую краску в соответствии с конкретным рисунком и сразу же после этого нанесения рисунок покрывают электропроводящим материалом с использованием различных технологий, например процесса электролитического осаждения, таким образом увеличивая толщину электропроводящего рисунка. При этом подложка образована фольгой, которую транспортируют с барабана на машину глубокой печати, а затем на машину нанесения покрытия. В тех случаях, когда для упомянутого нанесения покрытия на отпечатанный рисунок применяют электролитический процесс, в Международной заявке на патент WO 02/096168 A2 предложено для этой цели использовать в электролитической ванне медь, которая, как заявлено, обеспечивает толщины слоя в 2 мкм или более.

Существенный недостаток способа и устройства, описанных в заявке WO 02/096168 A2, заключается в том, что использование печатной текучей среды, содержащей электропроводящие частицы, подразумевает риск того, что изначально не получается сплошной проводящий рисунок из электропроводящих частиц во время процесса глубокой печати, так что образуются локальные разрывы, вследствие которых затем затрудняется применение электролитического процесса. Кроме того, это означает, что при формировании электропроводящего рисунка относительно большой длины, например, в случае планарной антенны RFID-метки, покрывается только первая часть такой схемы, поскольку электроны, из-за большого электрического сопротивления, мигрируют только через первую часть длины, где они объединяются с положительно заряженными ионами, образуя частицу, которая осаждается на рисунок. Кроме того, те толщины слоев, которые могут быть при этом достигнуты, являются сравнительно ограниченными. Более конкретно, толщины слоя в 10 или 20 мкм, например, не могут быть получены при экономически оправданном производстве в больших масштабах. Вместе с тем, в некоторых случаях ввиду специального назначения конкретного конструктивного элемента требуются именно такие большие толщины слоя. Это имеет место, например, в случае RFID-меток, которые предназначены для приема и передачи радиосигналов в диапазоне нескольких десятков метров. Другой недостаток заключается в том, что необходимо использовать не только сам готовый электропроводящий рисунок, но также и вспомогательные электрические дорожки, соединенные с рисунком с тем, чтобы сделать возможным функционирование готового электропроводящего рисунка в качестве катода во время электролитического процесса. Упомянутые вспомогательные электрические дорожки, а также любой материал, который мог быть осажден на них, в конечном итоге удаляют, например, подвергая подложку операции перфорирования. Это приводит к потере исходных материалов.

В Международной заявке на патент WO 02/099163 A2 раскрыт способ так называемого автокаталитического нанесения покрытия, согласно которому на диэлектрическую подложку сначала распыляют палладийсодержащий раствор, после чего эту подложку помещают в раствор автокаталитического осаждения для проведения осаждения методом химического восстановления электропроводящих частиц на палладиевые предшественники. Существенный недостаток такого метода заключается в том, что он не подходит для крупномасштабного промышленного применения из-за ограниченной скорости осаждения.

В заявке на патент Германии DE-A1-10065643 описаны устройство и способ электрохимической обработки гибкой ленточной непроводящей подложки с присутствующим на ней проводящим слоем. Подложку пропускают по вращающемуся барабану, который полностью погружен в электролитическую ванну и который поочередно снабжен на своей внешней окружности полосковыми электродами и противоэлектродами, простирающимися, по меньшей мере по существу, параллельно центральной оси барабана. Электроды изолированы вдоль окружности, исключая ту их часть, которая вступает в контакт с проводящим слоем, и при этом они простираются в радиальном направлении дальше, чем противоэлектроды, в результате чего между соседними электродами, находящимися между ними противоэлектродами и подложкой образуются небольшие электролитические ячейки, при этом противоэлектрод выполняет функцию анода, и при этом ионы металла осаждаются на проводящем слое, приводя таким образом к увеличению его толщины. Этот способ имеет целый ряд недостатков. Существенный недостаток представляет собой явление, заключающееся в том, что увеличение толщины слоя не может происходить в тех местах, где проводящий слой и электрод находятся в контакте друг с другом. Этот недостаток выявлен в заявке DE-A1-10065643, но предложенные в ней решения не приводят к удовлетворительным результатам. Так, было предложено использовать несколько расположенных последовательно барабанов, непараллельные (противо-) электроды и/или (противо-) электроды взаимно различающихся размеров. Основной недостаток этих предлагаемых решений заключается в том, что увеличение толщины слоя происходит нерегулярным образом. Кроме того, обычно эти решения делают необходимым использование целого ряда барабанов, в то время как риск недостаточного или даже совершенно отсутствующего увеличения толщины отдельных частей проводящего слоя все же остается. Другой важный недостаток описанных в заявке DE-A1-10065643 устройства и способа заключается в том, что, как только отсутствует контакт между подложкой и электродом, ионы металла осаждаются на рассматриваемых электродах и, таким образом, загрязняют упомянутые электроды.

Задачей изобретения является предложение таких устройства и способа, как указано во введении, которые делают возможной реализацию крупномасштабного осаждения электропроводящих рисунков на диэлектрических подложках при относительно больших толщинах слоя, если таковые требуются, и при минимальных затратах исходных материалов экономически оправданным образом. Более конкретно, задача изобретения, прежде всего, заключается в том, чтобы увеличение толщины электропроводящего рисунка происходило однородно. С этой целью способ по изобретению содержит этап осуществления контактного движения в электролитической ванне электрода и рисунка относительно друг друга во время погружения подложки. С одной стороны, при использовании способа согласно изобретению в принципе не требуется наличие вспомогательных электропроводящих дорожек на упомянутой диэлектрической подложке, поскольку контакт между отрицательно заряженным электродом и рисунком осуществляют в жидкости электролитической ванны, и при этом электрическое сопротивление рисунка, которое может быть относительно большим, не обязательно означает, что только первая часть рисунка подвергается электроосаждению и что, следовательно, толщина электропроводящего рисунка увеличивается только в этом месте, поскольку контакт может происходить в любом желательном месте рисунка, а возможно и в нескольких местах одновременно. С другой стороны, именно в случае настоящего изобретения оказывается возможным предотвратить ситуацию, когда на части рисунка электролитическое осаждение не происходит, благодаря контакту, который возникает между электродом и рисунком, и, таким образом, могут быть достигнуты однородное распределение толщины слоя и равномерный рост толщины слоя.

Предпочтительно, скорость, с которой электрод и рисунок движутся относительно друг друга, такова, что электродом проходится по меньшей мере одна повторяющаяся часть рисунка во время электрического контакта между электродом и рисунком. Оптимальная относительная скорость будет, таким образом, зависеть (отчасти) от формы и размера электропроводящего рисунка. В данном предпочтительном варианте реализации изобретения достигается то, что по меньшей мере одна полностью повторяющаяся часть рисунка подвергается действию отрицательно заряженного электрода, который (относительно) движется мимо рисунка, при (относительном) контакте между ними, при погружении подложки в электролитическую ванну. В случае RFID-метки такая повторяющаяся часть рисунка обычно образована спиралеобразной антенной. В общем случае, относительная скорость между электродами и рисунком будет предпочтительно находиться в интервале между 1 и 50 мм/сек, более предпочтительно - между 3 и 12 мм/сек, даже если речь не идет о повторяющейся части рисунка. При слишком высокой относительной скорости возможно попадание жидкости из электролитической ванны между электродами и рисунком, что будет оказывать нежелательное влияние на контакт и, следовательно, на ту скорость, с которой будет увеличиваться толщина электропроводящего рисунка.

Очень выгодная форма контактного движения электрода и рисунка относительно друг друга достигается в том случае, если электрод катится по рисунку. Это устраняет или, по меньшей мере, значительно снижает риск соскабливания или смещения материала рисунка с подложки отрицательно заряженным электродом во время упомянутого относительного движения.

Именно с точки зрения промышленной применимости является весьма предпочтительным, чтобы во время контактного движения электрода и рисунка относительно друг друга подложка с присутствующим на ней рисунком двигалась через ванну в соответствии с некоторой траекторией движения. Таким образом удовлетворяется важное предварительное условие, а именно то, что должна быть обеспечена возможность применения способа по изобретению в крупном масштабе экономически оптимально выгодным образом.

Предпочтительно, во время контактного движения электродов и рисунка относительно друг друга электрод движется в соответствии с по меньшей мере частью этой траектории движения. Таким образом, электрод может двигаться вместе с рисунком, который так же движется через ванну, так что относительная скорость между электродом и рисунком может оставаться в установленных пределах.

Удовлетворительный компромисс между технологическими требованиями к способу по изобретению, с одной стороны, и экономическими требованиями, с другой стороны, достигается в том случае, если подложка движется через ванну со скоростью в пределах между 0,5 и 20 м/мин, более предпочтительно - между 1,5 и 6 м/мин. Окончательное значение оптимальной скорости будет сильно зависеть от требований к производительности. Следует заметить в этой связи, что производительность может быть увеличена не только за счет использования большой электролитической ванны, но также и за счет использования нескольких электролитических ванн, расположенных последовательно.

Предпочтительно, траектория движения является по меньшей мере частично дугообразной, так что движение подложки через ванну может быть осуществлено посредством вращающегося барабана.

Предпочтительно, электрод, кроме того, движется в соответствии с постоянной, бесконечной дополнительной траекторией движения относительно электролитической ванны. Упомянутая дополнительная траектория движения предпочтительно совпадает на протяжении по меньшей мере некоторой ее части с траекторией движения подложки через ванну или проходит, по меньшей мере частично, параллельно ей. Кроме того, нет необходимости, чтобы упомянутая дополнительная траектория движения проходила полностью в пределах электролитической ванны. Как станет ясно ниже, является даже выгодным, если упомянутая дополнительная траектория движения проходит частично над электролитической ванной. Использование упомянутой дополнительной траектории движения для электродов, в частности, обеспечивает возможность производства в промышленном масштабе, при этом может быть использовано различие в скорости движения электрода и рисунка во время контакта между ними, и это различие в скорости может быть отрегулировано путем индивидуальной регулировки той скорости, с которой лента (полоса) движется по траектории движения, и той скорости, с которой электрод движется по упомянутой дополнительной траектории движения.

Кроме того, предпочтительно, упомянутая дополнительная траектория движения является круговой, поскольку таким образом сконфигурированная траектория движения может быть реализована путем использования относительно простых механических средств.

В частности, для предотвращения осаждения ионов металла на электроде является весьма предпочтительным, чтобы упомянутая дополнительная траектория движения проходила частично в электролитической ванне и частично над электролитической ванной. Ионы металла не будут осаждаться на электроде (или, по меньшей мере, будут осаждаться в значительно пониженной степени) в той части упомянутой дополнительной траектории движения, которая проходит над электролитической ванной, и даже в тех местах (положениях), где отсутствует контакт между рисунком и электродами. Это преимущество также имеет место и в тех случаях, когда отсутствует контактное движение электрода и рисунка относительно друг друга при погружении подложки в электролитическую ванну. Это приведет к способу электролитического увеличения толщины электропроводящего рисунка на диэлектрической подложке, содержащему этапы погружения подложки с присутствующим на ней рисунком в электролитическую ванну, приведения отрицательно заряженного электрода в электрический контакт с рисунком в электролитической ванне во время погружения подложки, при котором электрод движется по постоянной, бесконечной дополнительной траектории движения относительно электролитической ванны, причем эта дополнительная траектория движения проходит частично в электролитической ванне и частично над электролитической ванной.

Важное дополнительное преимущество использования дополнительной траектории движения, которая проходит частично над электролитической ванной, реализуется в том случае, если электрод заменяют на другой электрод при прохождении по той части упомянутой дополнительной траектории движения, которая проходит над электролитической ванной. Главное преимущество такого способа заключается в том, что нет необходимости прерывать процесс производства для замены электродов.

Хороший контакт, необходимый для увеличения толщины электропроводящего рисунка на подложке при максимально возможной скорости, может быть достигнут в том случае, если в электролитической ванне создают более высокий уровень жидкости с той стороны подложки, которая обращена от электрода, чем с той стороны подложки, которая обращена к электроду. В результате разности давления жидкости, на подложку действует равномерная сила в направлении электрода.

Изобретение является выгодным, в частности, если рисунок имеет по меньшей мере частично спиральную форму. Если используется такая спиральная форма, то электрод может находиться в проводящем контакте со спиралью в нескольких местах одновременно.

В дополнение к уже упомянутым во введении аспектам, устройство по изобретению дополнительно содержит средства перемещения для осуществления контактного движения электрода и рисунка относительно друг друга. Такое устройство имеет те же самые преимущества, что и способ по изобретению, а именно, благодаря контакту между отрицательным электродом и рисунком в ванне рисунок может быть в электропроводящем контакте с отрицательным электродом в нескольких местах одновременно, в результате чего относительно высокое электрическое сопротивление электропроводящего материала рисунка не является проблемой в том смысле, что электролитическое осаждение возможно только на части рисунка. Кроме того, не требуются вспомогательные дорожки. В результате осуществляемого средствами перемещения контактного движения электрода и рисунка относительно друг друга никакая часть рисунка не должна находиться в непрерывном контакте с электродом, в результате чего толщина рисунка не будет увеличиваться локально.

Предпочтительно, первые средства позиционирования содержат первые средства перемещения для приведения в движение подложки с присутствующим на ней рисунком в ванну, через ванну и из ванны в соответствии с некоторой траекторией движения. Таким образом, может быть реализован непрерывный процесс производства.

Кроме того, предпочтительно, вторые средства позиционирования содержат вторые средства перемещения для приведения в движение электрода, по меньшей мере, через ванну. Таким образом, движение электрода и рисунка относительно друг друга может быть осуществлено иными путями, нежели при движении подложки с присутствующим на ней рисунком через ванну.

Для того чтобы оптимально использовать то время, в течение которого подложка находится в электролитической ванне, вторые средства перемещения выполнены с возможностью приведения электрода в движение в соответствии с по меньшей мере частью траектории движения.

Конструктивно очень выгодный вариант реализации получается в том случае, если электрод имеет форму цилиндра и способен вращаться вокруг своей центральной оси. Таким образом, электрод может катиться по подложке или, более конкретно, по присутствующему на ней рисунку, причем длина цилиндра дополнительно дает возможность нахождения электрода в контакте с несколькими местами рисунка (или с несколькими соседними рисунками) одновременно.

Другой конструктивно выгодный вариант реализации получается в том случае, если первые средства перемещения содержат круговой элемент для пропускания подложки с присутствующим на ней рисунком по, по меньшей мере, части окружности кругового элемента.

В этом случае вдоль окружности кругового элемента предпочтительно расположены несколько удлиненных электродов, продольные направления которых простираются, по меньшей мере по существу, параллельно друг другу и перпендикулярно траектории движения. Упомянутые удлиненные электроды способны охватывать полную ширину ленты из материала подложки.

Электроды предпочтительно располагаются с внутренней стороны от траектории движения.

Круговой элемент предпочтительно снабжен двумя кольцевыми отбортованными кромками, между которыми проходит траектория движения. Эти две кольцевых отбортованных кромки и подложка могут совместно образовать замкнутое пространство, так что уровень электролитической ванны с внешней стороны подложки является более высоким, чем с внутренней стороны подложки, и возникающая в результате этого направленная внутрь сила от электролитической ванны приводит подложку в контакт с электродом. Это преимущество имеет место и в тех ситуациях, когда устройство не содержит каких-либо средств перемещения для осуществления контактного движения электрода и рисунка относительно друг друга. Таким образом, может быть получено устройство для электролитического увеличения толщины электропроводящего рисунка на диэлектрической подложке, содержащее контейнер для электролитической ванны, первые средства позиционирования для позиционирования подложки с присутствующим на ней рисунком в ванне, отрицательно заряженный электрод для электропроводящего контакта с рисунком и вторые средства позиционирования для позиционирования электрода таким образом, чтобы электрод находился в проводящем контакте с рисунком в ванне, причем упомянутые первые средства позиционирования содержат первые средства перемещения для приведения в движение подложки с присутствующим на ней рисунком в ванну, через ванну и из ванны в соответствии с некоторой траекторией движения, и при этом упомянутые первые средства перемещения содержат круговой элемент для пропускания подложки с присутствующим на ней рисунком по, по меньшей мере, части окружности кругового элемента, некоторое количество расположенных вдоль окружности кругового элемента удлиненных электродов, продольные направления которых простираются, по меньшей мере по существу, параллельно друг другу и перпендикулярно траектории движения, причем упомянутый круговой элемент снабжен двумя кольцеобразными отбортованными кромками, между которыми проходит упомянутая траектория движения.

Предпочтительно, круговой элемент образован первым вращающимся элементом, который способен вращаться вокруг по меньшей мере одной первой, например, горизонтальной, оси вращения. Таким образом, первый вращающийся элемент может перемещаться вместе с подложкой, которую словно пропускают по нему. Следует подчеркнуть, что, в дополнение к наличию цилиндрической формы, первый вращающийся элемент может также быть выполнен в виде двух половин цилиндра с прямыми сечениями между ними, так что имеются две оси вращения.

Вторые средства перемещения предпочтительно содержат второй вращающийся элемент, который способен вращаться вокруг по меньшей мере одной второй, например, горизонтальной, оси вращения, причем вдоль окружности (периметра) этого второго вращающегося элемента предусмотрено некоторое количество удлиненных электродов, продольные направления которых простираются, по меньшей мере по существу, параллельно друг другу. Как уже было отмечено ранее, удлиненные электроды имеют то преимущество, что они могут находиться в контакте одновременно с несколькими частями электропроводящего рисунка на подложке.

Кроме того, для объединения функций настолько, насколько это возможно, первый вращающийся элемент и второй вращающийся элемент предпочтительно образованы общим вращающимся элементом. В этом случае дополнительно не играют никакой роли проблемы синхронизации, и в этом случае, кроме того, первый вращающийся элемент и второй вращающийся элемент занимают ограниченный объем пространства.

Предпочтительно, электроды имеют форму цилиндра, и при этом электроды способны вращаться вокруг своих центральных осей относительно оставшейся части второго вращающегося элемента. Это дает возможность реализовать выгодное движение качения электрода и рисунка относительно друг друга, как уже было отмечено выше.

По соображениям конструктивной простоты первый вращающийся элемент и/или второй вращающийся элемент, по меньшей мере по существу, имеют форму цилиндра, вокруг центральной оси которого способны вращаться первый вращающийся элемент и/или второй вращающийся элемент.

Для того, чтобы реализовать подходящее соотношение между величиной относительного движения между электродом и рисунком, с одной стороны, и абсолютным движением рисунка, с другой стороны, предпочтительно предусмотрены средства передачи (трансмиссия) для приведения во вращение, с одной стороны, электродов вокруг их центральных осей и, с другой стороны, второго вращающегося элемента вокруг второй оси вращения в соответствии с определенным передаточным числом.

В очень предпочтительном варианте реализации отрицательно заряженный электрод большей частью помещен внутри полости экранирующего элемента, в ограниченной степени выходя наружу из этого экранирующего элемента. Этим достигается то, что на сам электрод осаждается как можно меньше анодного материала, и в то же время, тем не менее, оказывается возможным хороший контакт между электропроводящим рисунком и электродом. Это обусловлено тем, что осаждение анодного материала не будет происходить также и в месте этого контакта.

Изобретение также относится к диэлектрической подложке с присутствующим на ней электропроводящим рисунком, толщина которого была увеличена посредством способа по изобретению, как пояснено выше. Ниже изобретение будет поясняться более подробно посредством описания предпочтительного варианта его реализации, в котором сделаны ссылки на следующие чертежи.

Фиг.1 представляет собой схематичный вид сбоку производственной линии для увеличения толщины электропроводящего рисунка на диэлектрической подложке.

Фиг.2 представляет собой вид в перспективе производственного участка, образующего часть той производственной линии, которая показана на Фиг.1.

Фиг.3 представляет собой вид в перспективе электродного барабана.

Фиг.4 представляет собой вид в вертикальном разрезе того электродного барабана, который показан на Фиг.3.

Фиг.5a, 5b и 5c представляют собой радиальные виды, демонстрирующие три последовательных положения на траектории подложки в положениях, показанных стрелками на Фиг.4.

Фиг.6 представляет собой более детальный вид области, выделенной на Фиг.4.

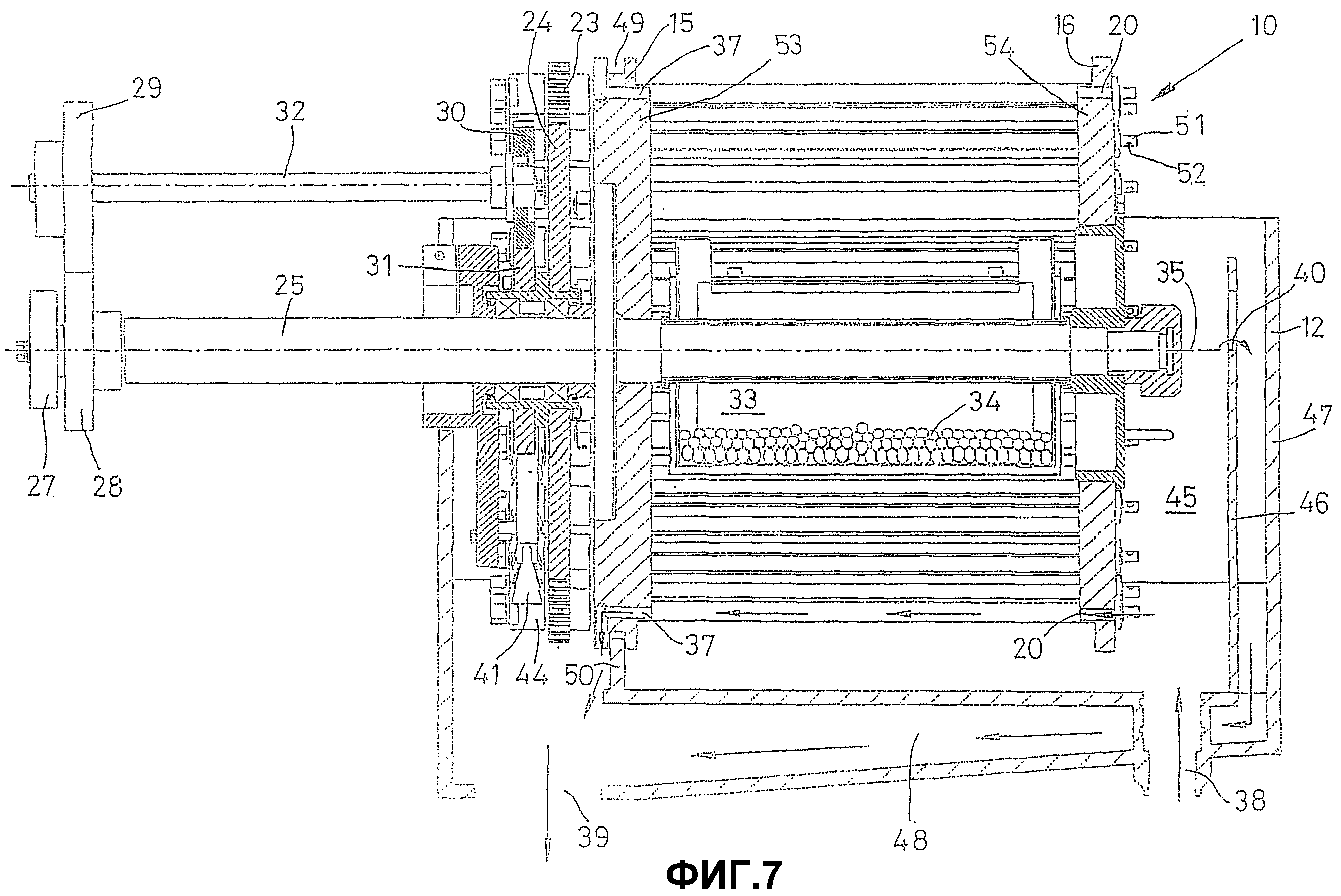

Фиг.7 представляет собой вид в вертикальном продольном сечении электродного барабана по Фиг.3.

На Фиг.1 схематически показан вид сбоку устройства 1 для нанесения гальванического покрытия (гальваностегии) на электропроводящий рисунок, выполненный на диэлектрической подложке-фольге 4. Такая фольга 4 может быть получена, например, в соответствии с технологией глубокой печати, описанной в WO 02/096168 A2, или же способом автокаталитического нанесения покрытия, описанным в WO 02/099163 A2, перед тем, как она будет подвергнута действию помещения в устройство 1 гальваностегии.

Фольгу 4 разматывают с разматывающего барабана 2 и наматывают на наматывающий барабан 3. В данном варианте реализации между разматывающим барабаном 2 и наматывающим барабаном 3 расположены три гальванических участка 5, причем каждый из упомянутых гальванических участков снабжен в своей передней части устройством 6 предварительной обработки для удаления, известным самим по себе образом, оксидной пленки, которая может присутствовать на электропроводящем рисунке на диэлектрической подложке-фольге 4. После каждого гальванического участка 5 расположено устройство 7 последующей обработки, которое промывает фольговый материал 4, который был обработан на предшествующем гальваническом участке 5, и которое, в случае последнего гальванического участка 5, может наносить противоокислительную пленку на электроосажденный рисунок. Между тремя гальваническими участками 5, а также перед первым и после последнего гальванического участка размещены системы валиков, каждая из которых состоит из двух фиксированных реверсивных валиков 8 и одного плавающего валика 9, с тем, чтобы поддерживать правильное натяжение фольги 4.

Из Фиг.2 видно, что каждый гальванический участок 5 содержит четыре электродных барабана 10, вокруг нижней половины окружности которых пропускают фольгу 4 через фиксированные реверсивные валики 11 таким образом, чтобы электропроводящий рисунок на ней был обращен к электродному барабану 10. Электродные барабаны 10 и фиксированные реверсивные валики 11 смонтированы с одной стороны относительно каркаса 42 и вращаются вокруг горизонтальной оси вращения. Каркас 42 снабжен четырьмя продольными направляющими 14, вдоль которых могут перемещаться контейнеры 12 между верхним положением (см. три правых электродных барабана 10 на Фиг.2), в котором контейнер 12 по существу окружает нижнюю половину соответствующего электродного барабана 10, и нижним положением (см. левый электродный барабан 10 на Фиг.2), в котором соответствующий электродный барабан полностью вынут из контейнера 12. Каркас 42, кроме того, содержит платформу 13 для обслуживающего персонала, который может контролировать процесс нанесения гальванического покрытия и/или который может выполнять работу на рассматриваемом гальваническом участке 5.

Фиг.3, 4, 6 и 7 представляют собой более подробные виды (деталей) электродного барабана 10. Электродный барабан 10 содержит на внешней окружности параллельных дисков 53, 54 две противоположные кольцевые отбортованные кромки 15, 16. В этих отбортованных кромках 15, 16 или вблизи них и дисках 53, 54 выполнены соответственно проточные каналы 37 и 20, а именно два проточных канала 20 и два проточных канала 37 между двумя соседними электродами 17. В кромке 15 предусмотрена направляющая канавка 49 для направляющего взаимодействия с направляющим выступом 50 в контейнере 12. Между дисками 53, 54 проходят удлиненные цилиндрические электроды 17, разнесенные на одинаковые расстояния друг от друга. Электроды 17 большей частью размещены внутри выточенных отверстий 21, сформированных на внешней стороне сечения соответствующего удлиненного экранирующего элемента 18. Экранирующие элементы 18 выполнены из диэлектрического материала, такого как резина или пластик. Между экранирующими элементами простирается фильтрующая ткань 19 для предотвращения попадания извне твердых примесей на электроды 17 и особенно на фольгу 4. Сами экранирующие элементы 18 закреплены по месту посредством шпилек 61. Центральная ось выточенного отверстия 21 расположена так, что на внешней стороне экранирующих элементов 18 имеется проем, который закрывается ограниченной частью окружной поверхности соответствующего электрода 17. Эта часть электрода 17 выступает непосредственно за внешнюю сторону соответствующего экранирующего элемента 18 так, что внутренняя сторона фольги 4, которую пропускают по нижней половине электродного барабана 10, упирается в соответствующую часть электрода 17 и поэтому находится с ним в (электропроводящем) контакте.

Электроды 17 способны вращаться вокруг своих собственных продольных осей. Для осуществления такого вращения контролируемым образом электроды 17 механически связаны с шестернями 23 с внешней стороны кромки 15, и эти шестерни 23 зацепляются с главной шестерней 24. Главная шестерня 24 жестко соединена с шестерней 31, причем главная шестерня 24 и шестерня 31 способны свободно вращаться вокруг приводного вала 25. Приводной вал 25 жестко соединен с электродным барабаном 10 для его вращения вокруг его центральной горизонтальной оси. Вращение главной шестерни 24 относительно электродного барабана 10 и, таким образом, шестерен 23 относительно электродного барабана 10 происходит через посредство трансмиссии, образованной зацепляющимися шестернями 28, 29 и зацепляющимися шестернями 30, 31, причем шестерни 29 и 30 жестко соединены посредством соединительного вала 32. В результате описанной выше конструкции трансмиссии, во время вращения электродного барабана 10 происходит вращение различных электродов 17 вокруг их собственных центральных осей. В результате электроды могут словно катиться по той стороне фольги, которая обращена к электродному барабану, в то время, как фольга упирается в нижнюю часть электродного барабана 10. Упомянутое качение может происходить сравнительно очень медленным образом. Это более четко проиллюстрировано на Фиг.5a-5c.

Фиг.5a-5c изображают последовательные ситуации для конкретной части фольги 4. На упомянутой фольге имеются рисунки 43 из электропроводящего материала, такого как медь, причем эти рисунки могут иметь спиральную форму, например, для использования в качестве планарной антенны для RFID-метки. На Фиг.1 WO 02/096168 показаны два примера таких спиральных форм. На Фиг.5а показано то, как электрод 17 размещается с одной стороны ряда из трех таких рисунков 43. Во время движения этой части фольги 4 совместно с электродным барабаном 10 у нижней половины его окружности электрод 17 катится по фольге 4 на протяжении расстояния, равного шаговому расстоянию между рядами из трех рисунков 43. Соответственно, электрод 17 размещается в центре ряда из трех рисунков 43 в самом нижнем положении, которое показано на Фиг.5b, тогда как в том положении, которое показано на Фиг.5с, электрод 17 размещается непосредственно за упомянутым рядом из трех рисунков 43. Механическая нагрузка, которую испытывает рисунок 43 в результате относительного контактного движения электрода 17 вдоль его поверхности, является минимальной именно благодаря низкой относительной скорости движения и благодаря тому, что упомянутый контакт является контактом качения.

Внутри электродного барабана 10 предусмотрена корзина 33 для размещения шариков 34 из анодного материала. Анодный материал может быть предусмотрен и в другом виде, например, в виде одного твердого блока или в виде некоторого количества маленьких блоков. К корзине 33 с находящимися в ней шариками 34 прикладывают положительное электрическое напряжение посредством вывода 26, который входит в контакт с контактным диском 27, который жестко соединен с приводным валом 25. С этой целью вывод 26 соединен с положительным выводом выпрямителя. С внешней стороны кромки 15 имеется полукруглая щетка 41. Упомянутая щетка 41, которая не вращается вместе с электродным барабаном 10, находится в электропроводящем контакте с участком вала 44, который, в свою очередь, находится в электропроводящем контакте с соответствующим электродом 17. Щетка 41 соединена с отрицательным выводом выпрямителя (не показан).

В ходе эксплуатации контейнер 12 наполняют электролитическим солевым раствором 45. Материал анодных шариков 35 будет растворяться в упомянутом солевом растворе 45 до ионов, например ионов меди, и притягиваться катодами, образованными электродами 17 и рисунками 43, которые находятся в электрическом контакте с ними. Поскольку электроды 17 практически целиком экранированы либо экранирующим элементом 18, либо фольгой 4, то фактическое осаждение ионов будет происходить на электропроводящих рисунках 43 настолько, насколько они не покрыты электродами 17, и настолько, насколько они находятся в электролитическом солевом растворе 45. Таким образом, толщина слоя рисунков 43 может увеличиваться электролитически непрерывным образом до тех пор, пока не будет достигнута желательная толщина этого слоя. Для увеличения толщины слоя возможно, например, либо снизить скорость движения фольги 4 через электролитический солевой раствор 45, либо увеличить число гальванических участков 5 и/или число электродных барабанов 10 на каждом гальваническом участке 5. Общее правило заключается в том, что чем больше фольга 4 остается в солевом растворе 45, тем большей будет толщина слоя рисунков 43. Специалистам в данной области техники будет очевидно, что вследствие непосредственного контакта, который имеет место между электродами 17 и рисунками 43, различные части, такие как витки, в случае спиралевидных рисунков могут находиться в контакте с электродами 17 одновременно, в результате чего даже высокое электрическое сопротивление электропроводящего рисунка 43, которое может иметь место, не будет приводить к существенным различиям в толщине между различными частями рисунков 43.

На Фиг.7 показано то, как осуществляют циркуляцию электролитического солевого раствора 45 с помощью нагнетающих средств (не показаны). Солевой раствор 45 попадает в контейнер 12 через входное отверстие 38 на нижней стороне контейнера 12. Контейнер 12 наполняют до уровня 35 жидкости, который равен уровню переливного порога 40 вертикальной перегородки 46 в контейнере 12. Как только солевой раствор 45 переливается через этот переливной порог 40, эта часть солевого раствора 45 выходит за пределы контейнера 12 через пространство между перегородкой 46 и передней стенкой 47 контейнера 12 и выпускной канал 48 на нижней стороне контейнера 12. Солевой раствор 45 перетекает в пространство между кромками 15, 16 и внутренней стороной фольги 4 через проточные каналы 20. Солевой раствор 45 выходит из упомянутого пространства опять через проточные каналы 37 в кромке 15. Затем, солевой раствор 45 выходит из контейнера через выходное отверстие 39. Таким образом, "свежий" электролитический солевой раствор 45 непрерывно подают в непосредственное окружение рисунков 43. Уровень 36 жидкости электролитического солевого раствора 45 в пределах упомянутого пространства несколько ниже, чем уровень 35 жидкости вне упомянутого пространства вследствие относительно узкого пропускного канала от проточного канала 20 к проточному каналу 37, что приводит к давлению жидкости, оказываемому на внешнюю сторону фольги 4 в направлении электродов 17, так что достигается хороший контакт между электродами 17 и внутренней стороной фольги 4.

Как ясно видно из Фиг.4 и 6, электродный барабан 10 частично выступает, более определенно - на примерно половину своей высоты, из солевого раствора 45. Важное преимущество этого заключается в том, что электроды 17, которые находятся над солевым раствором 45, не будут испытывать проблем с осаждением на них ионов металла, несмотря на отсутствие контакта с фольгой 4. Это противоположно ситуации, при которой электродный барабан был бы полностью погружен в солевой раствор. Другое важное преимущество заключается в том, что в принципе возможно заменять электроды 17 на другие электроды при условии, что они находятся над солевым раствором, без необходимости прерывания производственного процесса. С этой целью каждый электрод 17 снабжен элементом 51 зацепления на своей удаленной от системы шестерен стороне, причем этот элемент зацепления изолирован от соответствующего электрода 17 и снабжен радиальным отверстием 52, через которое может быть пропущен штырь для откручивания электродов 17 от диска 53, после чего требуемый электрод 17 может быть вытащен в продольном направлении из соответствующего выточенного отверстия 21 и заменен на другой электрод 17, который затем закручивают снова в диск 53.

Объем настоящего изобретения не ограничен описанным выше предпочтительным вариантом реализации, а определяется приложенной формулой изобретения. Следует явным образом отметить, что, например, в качестве подварианта рассмотренного выше предпочтительного варианта реализации в рамках объема настоящего изобретения может также находиться ситуация, при которой подложка ориентирована в электролитической ванне вертикально во время электрического контакта с отрицательно заряженным электродом. Кроме того, следует явным образом отметить, что в рамках объема настоящего изобретения может быть ситуация, при которой контакт между подложкой и электродом имеет место при прямолинейном движении подложки через электролитическую ванну.

Реферат

Изобретение предлагает способ электролитического увеличения толщины электропроводящего рисунка на диэлектрической подложке, содержащий этапы: погружение подложки с присутствующим на ней рисунком в электролитическую ванну, приведение отрицательно заряженного электрода в электрический контакт с рисунком в электролитической ванне во время погружения подложки и осуществление контактного движения электрода и рисунка относительно друг друга в электролитической ванне во время погружения подложки. Изобретение также предлагает устройство для электролитического увеличения толщины электропроводящего рисунка на диэлектрической подложке. При этом электрод в указанном устройстве большей частью помещен внутри полости экранирующего элемента, в ограниченной степени выходя наружу из этого экранирующего элемента. Техническим результатом изобретения является обеспечение однородного увеличения толщины электропроводящего рисунка на диэлектрических подложках при относительно больших толщинах слоя, 10-20 мкм. 5 н. и 28 з.п. ф-лы, 9 ил.

Формула

погружения подложки с присутствующим на ней рисунком в электролитическую ванну,

приведения отрицательно заряженного электрода в электрический контакт с рисунком в электролитической ванне во время погружения подложки;

отличающийся этапом

осуществления контактного движения в электролитической ванне электрода и рисунка относительно друг друга во время погружения подложки, при этом электрод большей частью помещен внутри полости экранирующего элемента, в ограниченной степени выходя наружу из этого экранирующего элемента.

погружения подложки с присутствующим на ней рисунком в электролитическую ванну,

приведения отрицательно заряженного электрода в электрический контакт с рисунком в электролитической ванне во время погружения подложки;

при этом электрод движется в соответствии с постоянной, бесконечной дополнительной траекторией движения относительно электролитической ванны, причем эта дополнительная траектория движения проходит частично в электролитической ванне и частично над электролитической ванной.

Документы, цитированные в отчёте о поиске

Устройство для ведения непрерывного процесса электролитического осаждения

Комментарии