Медная фольга электролитического осаждения и способ ее изготовления - RU2122049C1

Код документа: RU2122049C1

Чертежи

Описание

Эта заявка является частичным продолжением заявки США N 07/865.791, от 07 апреля 1992, являющейся продолжением заявки США N 07/531.452 от 30 мая 1990 ( в настоящее время отклоненной). Описание этих предыдущих заявок включено сюда в качестве ссылок на их содержание.

Это изобретение относится к медным (гальваностегии) фольгам, полученным методом электролитического осаждения, которые используются при изготовлении плат с печатными схемами /ППС/, и к способу изготовления таких пленок (фольги).

Изготовление медной фольги с помощью электролитического осаждения включает использование гальванопластической ячейки, содержащей анод, катод, раствор электролита и источник тока. Катод выполнен по форме цилиндрическим, а анод соответствует по форме кривизне катода для поддержания между ними постоянного расстояния разнесения. Электролитический раствор, который включает ионы меди и ионы сульфатов, перетекает между анодом и катодом. Напряжение прикладывается между анодом и катодом, а медь осаждается на катоде. Исходное сырье для меди, которое обычно представлено в виде медной дроби, медной проволоки или рециклированной меди, растворяется в серной кислоте, образуя электролитический раствор. Разнообразные типы агентов, таких, как животный клей, тиокарбамид и ионы хлорида, добавляются обычно к раствору электролита для регулирования свойств фольги.

Медная фольга электрического осаждения поставляется изготовителем ППС в виде ламинатов (слоистых пластиков). Эти ламинаты формируются путем связывания медной фольги с полимерной изолирующей смолой. Часть ламината, образованная медной фольгой с помощью известных специалистам в данной области техники процессов вытравливается для образования токопроводящих дорожек ППС. Образованные вытравливанием меди токопроводящие дорожки обеспечивают электрическое соединение между различными частями электронного устройства.

Для того, чтобы медная фольга соответствовала требованиям применения в ППС, желательно, чтобы медные пленки имели контролируемый низкий профиль для обеспечения способности к обработке травлением и регулирования полного сопротивления. Предпочтительно, чтобы эта фольга имела высокие пределы прочности на разрыв для обеспечения желаемых характеристик манипулирования ими и качества поверхности и высокую степень удлинения при повышенных температурах для устойчивости к взломам. Пленка, имеющие высокие профили приводят к получению ламинатов, имеющих белые пятна, вызванные отслаиванием слоев, и включения меди. Пленки, имеющие слишком низкие профили, обуславливают недостаточную прочность связывания слоев. Пленки с низкой степенью удлинения при повышенных температурах растрескиваются под влиянием температурных напряжений. Пленки с низкими пределами прочности на растяжение сморщиваются при обращении с ними.

Известны медные фольги, имеющие многие из этих признаков, но существует постоянная потребность в высококачественной медной фольге. Благодаря способу, предусматриваемому изобретением, который включает применение растворов электролита, использующих органические добавки и предельные концентрации ионов хлорида, примерно ниже 1•10-6, обеспечивается получение высококачественных медных пленок такого типа, которые приемлемы для применения в ППС.

В статье Lakshmanau et al "Fhe Effect of Jou in the Ebectrowinning of Copper "Journal of Applied Electrochemistry, 7 (1977), р.81-90, отмечается что влияние концентрации ионов хлорида на гальваническое осаждение меди зависит от рабочей плотности тока. При более низких значениях плотности тока для безпримесных электролитов благоприятно направление роста гребнеобразного типа структуры. При высоких значениях плотности тока для беспримесных электролитов благоприятно направление пирамидального роста. Добавление ионов хлорида до уровня в 10• 10-6 снижает электрическое перенапряжение и способствует осаждению с гребенчатым типом роста. Если увеличивают плотность тока до 40 А на квадратный фут (0,043 А/см2), то опять создаются благоприятные условия для структуры с пирамидальным ростом. В упомянутой статье показано, что испытания проводились при плотностях тока в пределах от 15 до 40 А на квадратный фут (0,016 - 0,043 А/см2).

В статье Anderson et al. "Tensile Properties of Acid Copper Electrodeposits" Journal of Applied Electrochemistry, 15, 1985, 0. 631-637, отмечается, что концентрация ионов хлорида в ванне гальванического покрытия кислой медью оказывает влияние на предел прочности на растяжение и удлинение получаемой при этом фольги. В статье показано, что при использованных при испытаниях плотностях тока для ванн гальванического покрытия кислой медью требуется присутствие ионов хлорида для того, чтобы обеспечить пластичное осаждение меди. Испытания проводились при плотностях тока в пределах от 20 до 50 мА/см2 (от 0,02 до 0,05 А/см2). Концентрации ионов хлоридов, как отмечено, были в пределах от 0 до 100 млн-1.

В статье Kuwako et al. "A New Very Low Profile Electrodeposited Copper Foil", Printed Circuit World Convention S, Technical Paper NB 8/1, 1990, описана медная фольга, полученная гальваническим осаждением и имеющая мелкозернистый калибр, очень низкий профиль, высокую степень удлинения при повышенных температурах и высокую прочность на растяжение в широком температурном диапазоне. Приводятся ссылки на то, что эта фольга характеризуется прочностями при растяжении в пределах от 60 кг/мм2 (85.320 psi или 588 МПа) при температуре примерно от -50oC до 0oC т до 20 кг/мм2 (28.440 psi или 196 МПа) при температуре около 200oC. Удлинение составило примерно от 6 до 10% в температурном диапазоне примерно от -50 до 290oC.

В патенте США N 2.475.974 описан способ изготовления осажденных слоев меди, имеющих предел прочности на растяжение примерно от 60000 до 73000 psi (413 МПа - 503 МПа) и удлинение от 6 до 9% при использовании раствора для меднения, содержащего три-этанол-амин.

В патенте США N 2482354 описан способ изготовления осажденных слоев меди, имеющих предел прочности на растяжение около 65000-90000 psi (448-621 МПа) и удлинение от 8 до 12% при использовании раствора для меднения, содержащего триизопропаноламин.

В патенте США N 4956053 описаны способ и устройство для изготовления металлической фольги. Способ включает подвод изотопно полированного бесконечного катода, подачу турбулентного потока электролита с большим объемным расходом и тщательную его фильтрацию для того, чтобы исключить попадание в электролит хлоридов, сульфидов, органических и иных включений. Полученная таким образом фольга свободна от микропустот и способна выдерживать значительно более высокие напряжения по дум осевым направлениям, чем обычная электролитически осажденная фольга. Свободная от микропустот структура уменьшает также степень диффузии вещества подложки.

В патенте США N 5181770 описан электролитический способ осаждения для изготовления медной фольги с использованием раствора электролита, который имеет концентрацию ионов хлорида либо 0,5-2,5 • 10-6, 10-50•10-6. Все органические и неорганические добавки, а также включения, были исключены из электролита.

В международной заявке N WO 91/19024 раскрыты медные пленки, полученные гальваническим осаждением и имеющие удлинение, измеренное при 180oC, превышающее 5,5% и предел прочности на растяжение, измеренный при 23oC, превышающий 60000 psi (413 МПа), а шероховатость Rtm матовой стороны - в диапазоне от 4,5 до 18 мкм. В этой заявке раскрыт также способ изготовления медной фольги электрическим осаждением, который заключается в том, что приготавливают электролизную ванну для осаждения меди, содержащую воду, ионы меди и ионы сульфатов, при этом ванна содержит менее 20 •10-6 ионов хлорида; и прикладывают электрический ток к ванне для электролитического высаждения меди из ванны с использованием плотности тока в пределах примерно от 200 до 300 ампер на квадратный фут (0,22-3,23 А/см2).

Это изобретение относится к медной фольге с контролируемым низким профилем, полученной электролитическим осаждением. Согласно одному примеру осуществления, эта фольга имеет существенно однородную случайным образом ориентированную зерновую структуру, которая, по существу, не имеет столбчатых зерен и двойниковых границ и имеет усредненный размер зерен около 10 мкм. Согласно одному примеру осуществления, эта фольга имеет предел прочности на растяжение, измеренный при 23oC в диапазоне от 87000 до 120000 psi (600-828 МПа) и удлинение, измеренное при 180oC, в диапазоне от 15% до 28%. Изобретение относится также к способу изготовления указанной выше фольги, при этом способ содержит: (А) протекание раствора электролита между анодом и катодом и подачу эффективной величины напряжения между анодом и катодом для гальванического высаждения меди на катоде; при этом раствор электролита содержит ионы меди, ионы сульфатов и по меньшей мере одну органическую добавку, или ее производную, концентрация ионов хлорида доходит почти до 1 части на млн, а плотность тока находится в пределах примерно от 0,1 до 5 А/см2; и (В) удаление медной фольги с катода.

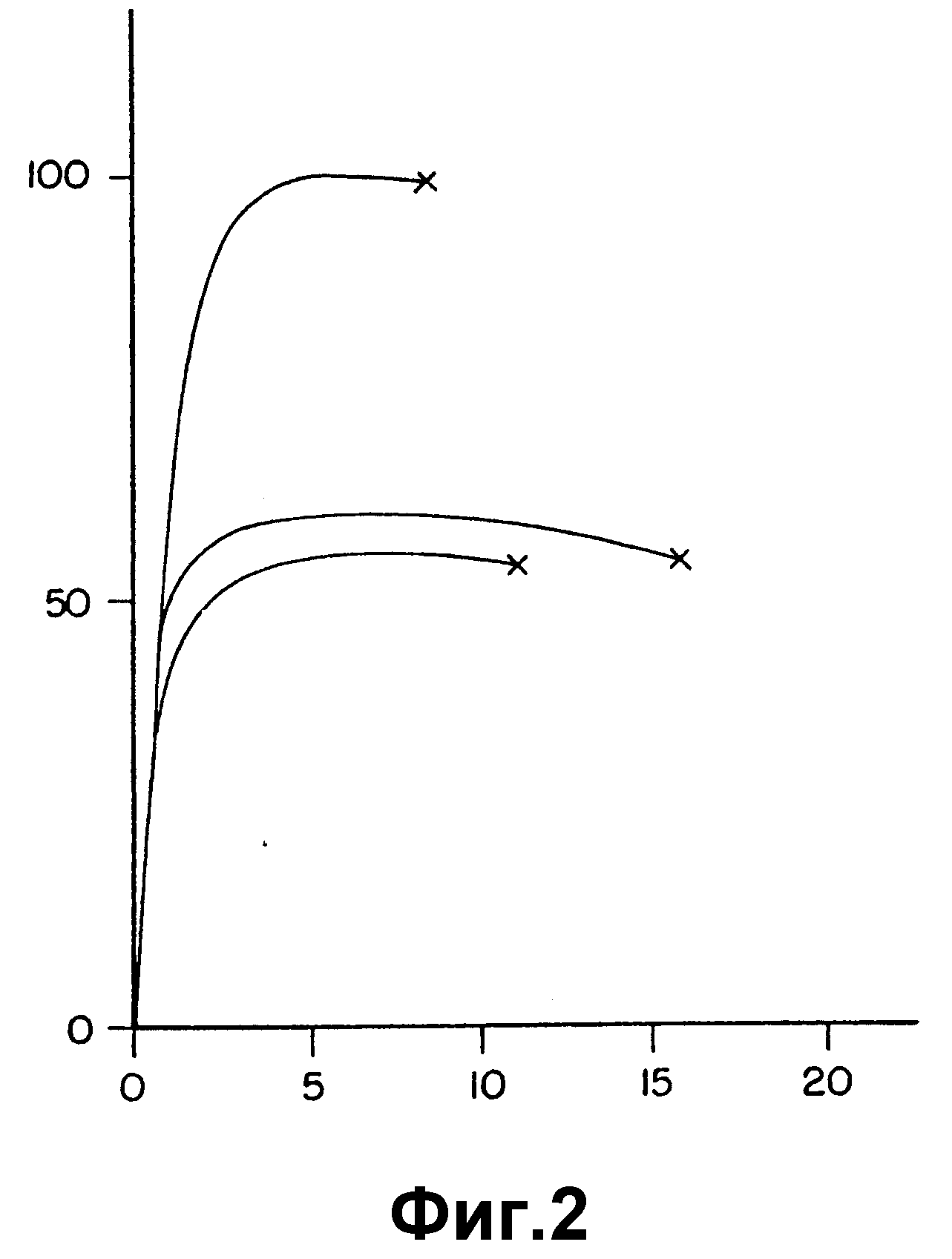

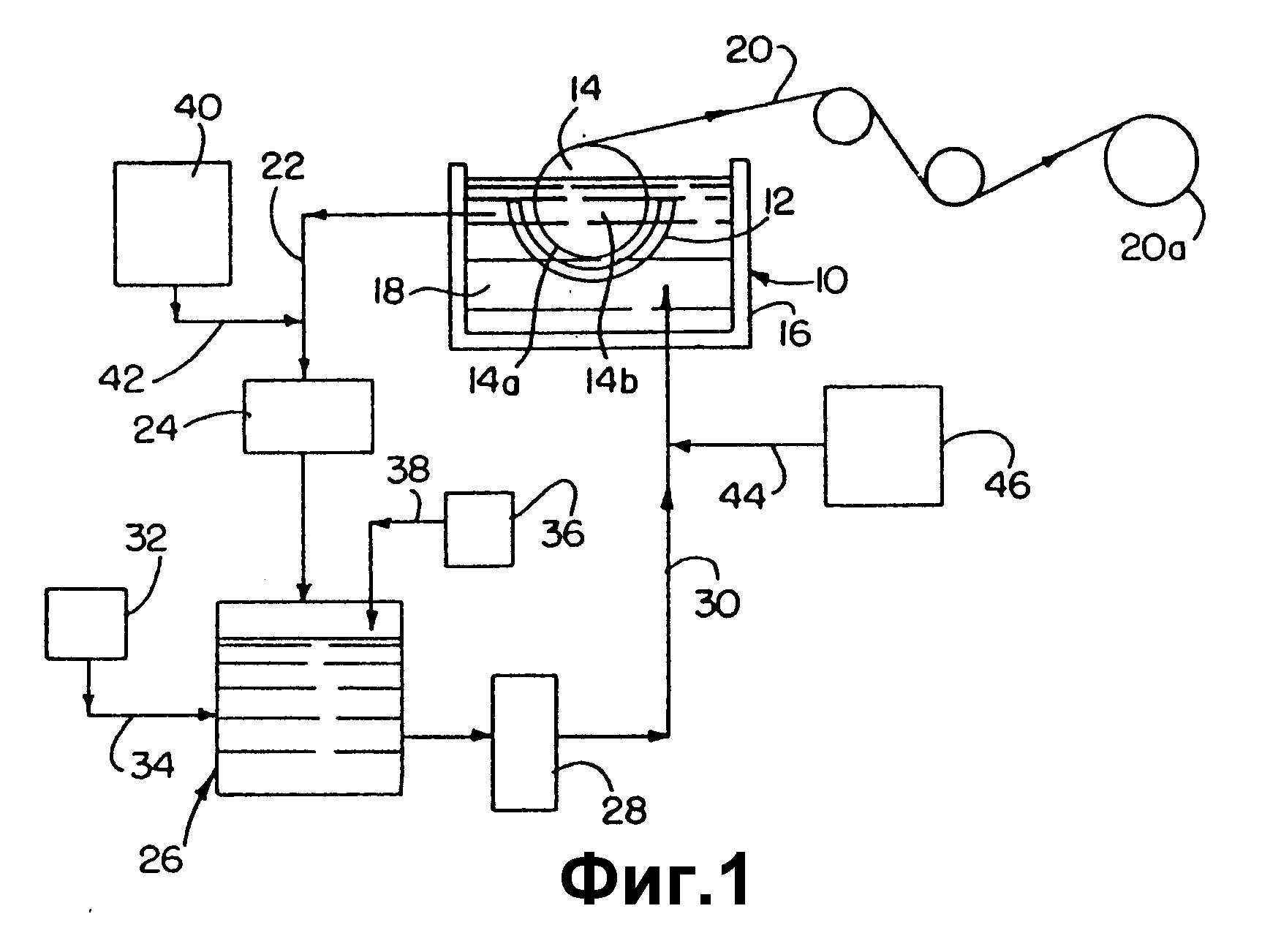

Фиг. 1 - технологическая схема процесса по изобретению согласно одному

примеру осуществления; фиг. 2 - кривые зависимости нагрузка-деформация для пленок 1-А, 1-В и 1-Д, рассмотренных в примерах; фиг.3 - кривые термостабильности для пленок 1-А, 1-В, 1-С и 1-Д,

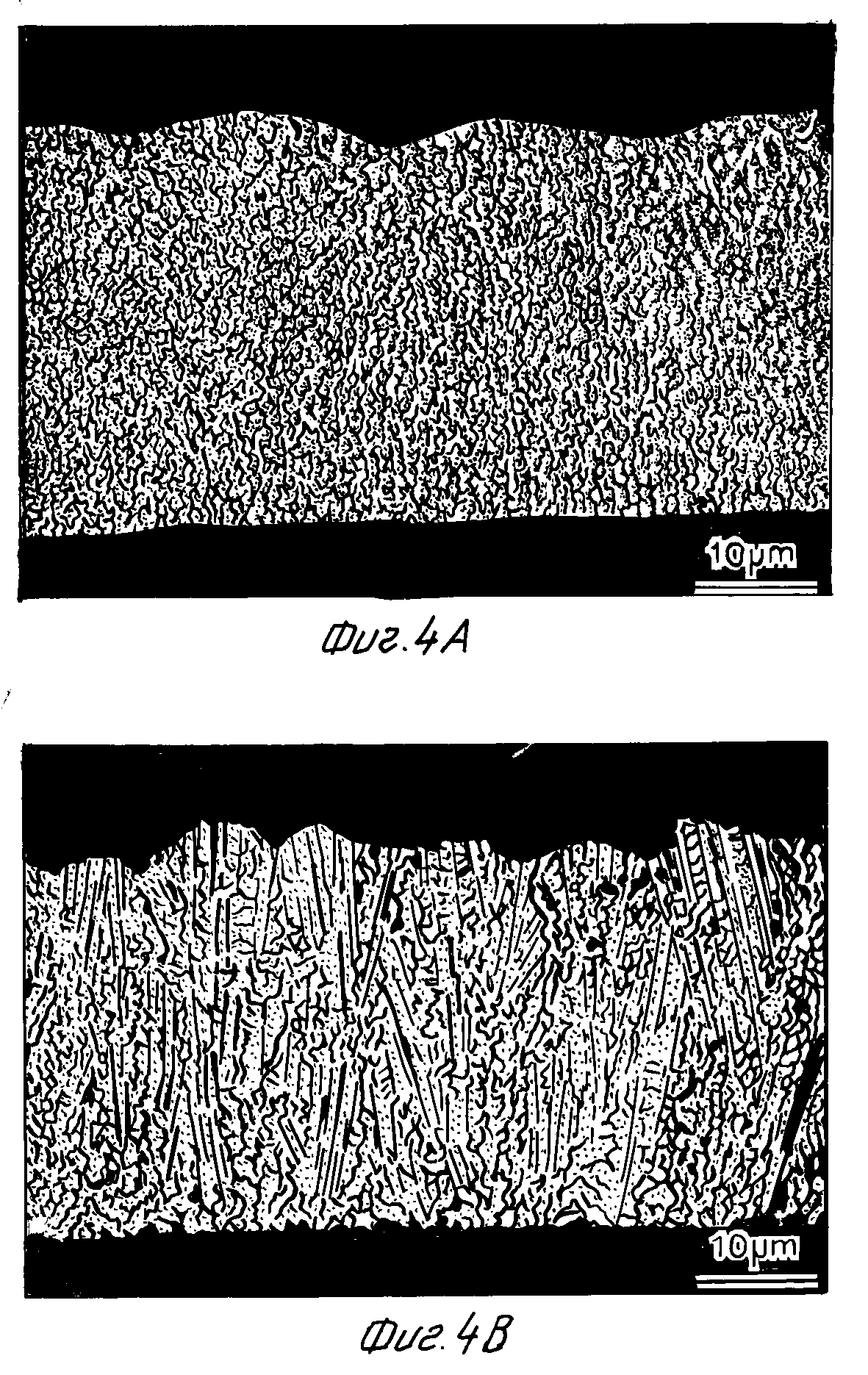

рассмотренных в примерах; фиг.4А - микрофотография с 1600-кратным увеличением поперечного сечения фольги 1-А, рассмотренной в примерах; фиг.4В - микрофотография с 1600-кратным увеличением поперечного

сечения фольги 1-В, рассмотренный в примерах; фиг. 4С - микрофотография с 1600-кратным увеличением поперечного сечения фольги 1-С, рассмотренной в примерах; фиг. 4Д - микрофотография с 1600-кратным

увеличением поперечного сечения фольги 1-Д, рассмотренной в примерах; фиг. 5А - изображение в просвечивающем электронном микроскопе (ПЭМ) с 19000-кратным увеличением поперечного сечения упомянутой

фольги 1-А;

фиг. 5В - изображение в ПЭМ при 19000-кратном увеличении поперечного сечения упомянутой фольги 1-В; фиг. 5С - изображение в ПЭМ с 19000-кратным увеличением поперечного сечения

упомянутой фольги 1-С; фиг. 5Д - изображение в ПЭМ при 19000-кратном увеличении поперечного сечения упомянутой фольги 1-Д; фиг.6 - изображение в ПЭМ при 29000-кратном увеличении поперечного сечения

упомянутой фольги 1-А; фиг.7 - изображение в ПЭМ при 58000-кратном увеличении поперечного сечения упомянутой фольги 1-А; фиг.8 - изображение в ПЭМ при 72000-кратном увеличении поперечного сечения

упомянутой фольги 1-А; фиг. 9 - изображение в ПЭМ при 100000-кратном увеличении поперечного сечения упомянутой фольги 1-А.

Соответствующие изобретению медные пленки представляют собой

медные пленки, полученные электролитическим осаждением, с контролируемым низким профилем, которые проявляют уникальные и новые комбинации характеристик. Низкие контролируемые профили этих пленок

обеспечивают улучшенную способность к обработке травлением и регулирования полного сопротивления. Согласно одному примеру осуществления изобретения пленки имеют в значительной степени однородные

случайным образом ориентированные зернистые структуры, которые, по существу, лишены столбчатых зерен и свободны от двойниковых границ и имеют средний размер зерен примерно до 10 мкм. Согласно одному

примеру осуществления изобретения, пленки имеют высокий предел прочности на растяжение, обеспечивающий простоту обращения с ними и контроль качества поверхности, и значительные удлинения при повышении

температуры, что позволяет уменьшить растрескивание. В различных примерах осуществления получаемые пленки свободны от пористости, проявляют улучшенную термостабильность, что повышает устойчивость к

рекристаллизации, характеризуются более высокой твердостью, что обеспечивает улучшение их обработки (например, продольное резание, сверление и др.), и проявляют комбинацию свойств IPC (Inctitute for

Interconnecting and Packaging Electronic Circuits)

Класса 1 и Класса 3 в одной фольге, снижая требования к оборудованию для изготовления. Фольгу изготавливают способом, который, в

соответствии с изобретением, включает использование растворов электролитов с органическими добавками и предельной концентрацией ионов хлорида на уровне менее, примерно, 1 часть на млн (10-6

).

Согласно одному примеру осуществления изобретения, медные фольги характеризуются тем, что имеют, в значительной мере, однородную случайным образом ориентированную зернистую структуру, которая, по существу, свободна от столбчатых зерен и двойниковых границ. Выражение "по существу, свободны от столбчатых зерен и двойниковых границ" относится к тому факту, что в большинстве случаев анализ с использованием микроскопа, в частности ПЭМ, фольги, изготовленной в соответствии с изобретением, показывает, что такая фольга свободна от столбчатых зерен и двойниковых границ, но случайно образования столбчатых зерен и/или двойниковых границ в незначительной степени могут наблюдаться. Согласно одному примеру осуществления, такая фольга не имеет пор. Средний размер зерен для фольги составляет, предпочтительно, примерно до 10 мкм, более предпочтительно примерно - до 5 мкм, самое предпочтительное - примерно до 2 мкм. В одном примере средний размер зерен находится в пределах примерно около 1 мкм, а в другом примере в пределах примерно от 0,05 до 1 мкм, еще в одном примере примерно от 0,05 до 0,8 мкм, в другом примере осуществления - примерно от 0,1 до 0,5 мкм, а еще в одном примере - примерно от 0,2 до 0,4 мкм.

В одном примере осуществления предел прочности на растяжение для фольги при 23oC находится, предпочтительно, в диапазоне от, примерно, 87.000 до 120.000 psi (600-828 МПа), более предпочтительно - примерно от 90.000 psi до 120.000 psi (621-828 МПа), более предпочтительно - примерно от 92.000 psi до 120.000 psi (634-828 МПа), более предпочтительно - примерно от 95.000 до 120.000 psi (655-828 МПа), еще в одном примере - примерно от 95.000 psi до 110.000 psi (655 - 758 МПа), а в другом примере - примерно от 95.000 psi до 105.000 psi (655-724 МПа); и в еще одном примере - примерно от 95.000 до 100.000 psi (655-689 МПа), что было установлено с использованием методики испытаний 2, 4, 18 IPC-TM-650. В одном примере предел прочности на растяжение для этой фольги при 180oC составляет, предпочтительно, примерно от 25,000 psi до 35,000 psi (172-242 МПа), а в другом примере - примерно от 27,000 psi до 31,000 psi (186-214 МПа) с использованием упомянутой выше методики испытаний.

Согласно одному примеру, удлинения этой фольги при 23oC составляет предпочтительно примерно от 4 до 12%, а в другом примере примерно от 7 до 9% с использованием методики испытаний 2.4.18 IPC-TM-650. Согласно еще одному примеру, удлинения для такой фольги при 180oC составляют предпочтительно примерно от 15 до 28%, а еще одному примеру - от 18 до 28%, и в другом примере - от 18 до 25%, а и еще в одном примере - от 21 до 25% с использованием упомянутой выше методики.

Механические свойства фольги, изготовленной согласно изобретению, превосходят минимальные требования, предписанные IPC в IPC-CF-15OE для гальваностегированных медных пленок как по Классу 1, так и по Классу 3. Таким образом, фольга, соответствующая изобретению, классифицируется как по Классу 1, так и по Классу 3 фольги.

Термин "термическая стабильность" используется здесь по отношению к изменению предела прочности на растяжение при 23oC после нагревания образца фольги при 200oC в течение 30 мин в масляной ванне. Термическая стабильность для таких пленок (фольги) составляет предпочтительно менее 15% и согласно одному из примеров осуществления - менее 10%. То есть термически стабильная фольга, изготовленная согласно этому изобретению, испытывает понижение предела прочности на растяжение при 23oC предпочтительно менее, чем на 15%, а согласно одному примеру, - менее, чем на 10%, если сравнивать с пределом прочности на растяжение этой фольги до нагревания образца.

Число твердости по Кнупу (KHN) для медной фольги, соответствующей изобретению, при 23oC составляет предпочтительно примерно от 160 до 240, а согласно одному примеру - примерно от 200 до 230, что было установлено по методике ASTM испытаний Е384-89.

Медная фольга, изготовленная в соответствии с изобретением, имеет шереховатость Rtm матовой стороны необработанной фольги предпочтительно от 1 до 10 мкм, а в другом примере - от 2 до 8 мкм, еще в одном примере - от 3 до 6 мкм. Rtm представляет собой среднее значение максимальной протяженности выступов-впадин по вертикали, для каждой из пяти последовательных выбранных для образца длин, которая может быть измерена с помощью профилометра Surftronic 3, распространяемого фирмой Pank Taylor Hotson, Ltd., Лейстер, Англия.

Значение Rtm для блестящей стороны этой фольги предпочтительно меньше 6 мкм, более предпочтительно - менее 5 мкм, и предпочтительно в диапазоне примерно от 2 до 6 мкм, и наиболее предпочтительно - в диапазоне примерно от 2 до 5 мкм.

Удельный вес этой фольги находится предпочтительно в пределах примерно от 1/8 до 14 унций на квадратный фут (от 38 до 4300 г/кв.м) более предпочтительно примерно от 1/4 до 6 унций на квадратный фут (от 76 до 1845 г/кв.м) более предпочтительно от 1/2 до 2 унций на квадратный фут (от 152 до 615 г/кв.м). Согласно одному примеру, эта фольга имеет примерно 1/2, или 1 или 2 унций на квадратный фут. Фольга, имеющая удельный вес 1/2 унции на квадратный фут (152 г/кв.м) имеет номинальную толщину около 17 мкм. Фольга с удельным весом 1 унция на квадратный фут (307 г/кв.м) имеет номинальную толщину около 35 мкм. Фольга с удельным весом в 2 унции на квадратный фут (615 г/кв. м) имеет номинальную толщину около 70 мкм. Шероховатость Rtm для более тонкой фольги имеет тенденцию к понижению по сравнению с более толстой фольгой. Таким образом, например, фольга с удельным весом в одну унцию на квадратный фут (307 г/кв.м) имеет, согласно одному примеру, шероховатость Rtm матовой поверхности необработанной фольги в пределах от 1 до 4 мкм, в то время как фольга с удельным весом в 2 унции на квадратный фут имеет (615 г/кв.м) согласно одному примеру, шероховатость матовой стороны необработанной фольги в пределах от 5 до 7 мкм.

Преимущества, реализованные благодаря улучшению металлургических и физических свойств, обеспечиваемому с помощью различных примеров

осуществления изобретения, следующие:

1. Более высокие пределы напряжения растяжения (UTS):

уменьшение сморщивания в случае тонкой фольги;

улучшение жесткости и устойчивости

при обращении с ней;

повышение качества поверхности ламината.

2. Меньшие размеры более однородных зерен и более низкий профиль:

отсутствие пористости;

улучшение способности к обработке травлением;

улучшение регулирования полного сопротивления;

контроль толщины диэлектрика;

уменьшение пустот в многослойной структуре;

уменьшение количества вкраплений при фольге в 2 унции;

уменьшение образования белых пятен после травления;

улучшение стабильности размеров.

3. Более высокое

удлинение при 180oC:

устойчивость к приводящим к растрескиванию нагрузкам в многослойных платах.

4. Термическая стабильность:

a) устойчивость к

рекристаллизации меди;

b) уменьшение свертываемости и окручивания.

5. Более высокая твердость: улучшение нарезания полосами и улучшение сверления.

6. Объединение свойств по Классу 1 и Классу 3 IPC в одной фольге: уменьшение запасов оборудования.

Термины "необработанный" и "грубый" используются в данном описании по отношению к базовой фольге, которая еще не подвергалась последующей обработке с целью облагораживания и улучшения качеств. Термин "обработанный" используется здесь по отношению к грубой или базовой фольге, которая подвергалась такой обработке. Эта обработка в полном объеме обычная и, как правило, включает использование различных обрабатывающих и промывающих растворов. Обрабатываются либо каждая, либо обе: и матовая сторона и блестящая сторона. Согласно одному примеру осуществления, необработанная или базовая фольга имеет по меньшей мере один шероховатый слой меди или окиси меди, приложенный по меньшей мере к одной стороне фольги.

Согласно примеру осуществления, необработанная или базовая фольга имеет по меньшей мере один металлический или барьерный слой, приложенный по меньшей мере к одной стороне фольги. Металл в этом металлическом слое выбран из группы, состоящей из индия, цинка, олова, никеля, кобальта, медно-цинкового сплава, медно-оловянного сплава и цинк-никелевого сплава.

Согласно одному примеру осуществления, необработанная, или базовая, фольга имеет по меньшей мере один металлический или стабилизирующий слой, приложенный по меньшей мере к одной стороне фольги. Металл в этом металлическом слое выбран из группы, состоящей из олова, хрома, хромо-цинкового сплава, цинка и цинк-никелевого сплава.

Согласно одному примеру осуществления, необработанная, или базовая, фольга имеет по меньшей мере один шероховатый слой из меди или окиси меди, приложенный по меньшей мере к одной стороне фольги, при этом по меньшей мере один первый металлический, или барьерный слой уложен на шероховатый слой, а металл в первом металлическом слое выбран из группы, состоящей из индия, цинка, олова, никеля, кобальта, медно-цинкового сплава, медно-оловянного сплава и цинк-никелевого сплава, и по меньшей мере один второй металлический, или стабилизирующий, слой, уложенный на первый металлический слой, при этом металл во втором металлическом слое выбран из группы, состоящей из олова, хрома, хромо-цинкового сплава, цинка и цинк-никелевого сплава.

Соответствующая изобретению медная фольга имеет гладкую или блестящую сторону и шершавую, или матовую, сторону (переднюю для гальванического роста меди). Эта фольга может быть связана с диэлектрическими подложками для обеспечения размерной и структурной стабильности, и с той точки зрения, предпочтительно связывать матовую сторону гальваностегированной фольги с подложкой таким образом, чтобы блестящая сторона фольги была обращена наружу от ламината. Пригодные диэлектрические подложки могут быть предварительно подготовлены путем наполнения стеклотканных упрочняющих материалов частично вулканизированными смолами, обычно эпоксидными смолами. Эти диэлектрические подложки иногда относят к промежуточным изоляционным слоям.

При изготовлении ламината, удобно, чтобы материал промежуточного слоя и медной фольги, полученной электролитическим осаждением, использовался в форме длинных полотен материала, скатанных в рулон. Скатанные материалы разматываются из рулонов и нарезаются на прямоугольные листы. Прямоугольные листы укладываются затем, или собираются в стопки собираемых блоков. Каждая такая сборка содержит лист промежуточного изоляционного материала с листом фольги на обеих сторонах, и в каждом случае матовая сторона медного фольгового листа укладывается на промежуточный изоляционный слой таким образом, что блестящие стороны листов фольги обращены лицом наружу на каждой стороне сборки.

Сборка может быть подвергнута обычным для изготовления слоистых пластиков температурам и давлениям между пластинами ламинирующих прессов для изготовления ламинатов в форме структурного типа сандвича из листа промежуточного изоляционного слоя между листами медной фольги.

Промежуточные изоляционные слои могут состоять из стеклотканного упрочняющего материала, пропитанного частично вулканизированной в два этапа смолой. Благодаря подводу тепла и под давлением матовая сторона медной фольги плотно прижимается к промежуточному изоляционному слою; температура, воздействию которой подвергается сборка, вызывает отверждение смолы, что создает поперечные связи в смоле и благодаря этому прочно связывает фольгу с диэлектрической подложкой. В общем случае, операция ламинирования включает давления в диапазоне от 100 до 750 psi (0,69-5,17 МПа), а температуры составляют диапазон примерно от 160 до 235oC, при этом цикл ламинирования занимает примерно от 40 мин до 2 ч. Окончательно полученный ламинат можно затем использовать для изготовления плат печатных схем (ППС).

Для изготовления ППС из ламинатов применяется ряд технологий. Кроме того, существует множество возможных применений ППС с конечной пользой, включая радио, телевидение, компьютеры и т.д. Эти способы и окончательные результаты известны по уроню техники.

Способ, соответствующий изобретению, включает формирование раствора электролита, протекающего между анодом и катодом гальванопластической ячейки и электролитическое осаждение меди на катоде. Раствор электролита образуется благодаря растворению исходного медного сырья, которое предпочтительно представлено медной дробью, медной проволокой или рециклированной медью, в растворе серной кислоты. Исходное медное сырье, серная кислота и вода предположительно имеют высокую степень чистоты. Раствор электролита подвергают, предпочтительно, очистке или фильтрации перед тем, как ввести в гальванопластическую ячейку. Когда между анодом и катодом прикладывают напряжение, и электролитическое осаждение меди происходит на катоде. Электрический ток представляет собой, предпочтительно, постоянный ток или переменный ток с составляющей постоянного тока. Медь, полученная электролитическим осаждением снимают с катода в виде непрерывного тонкого полотна фольги, пока катод вращается. Полотно может быть собрано в виде рулона. Вращающийся катод выполнен предпочтительно в виде цилиндрической оправки. Однако, альтернативно, катод может быть выполнен в виде движущейся ленты. Обе эти конструкции известны в технике. Согласно одному примеру осуществления, катод выполнен в виде плакированного хромом барабана из нержавеющей стали. Анод имеет криволинейную форму, согласующуюся с криволинейной формой катода для того, чтобы обеспечить равномерный зазор между анодом и катодом. Этот зазор по длине составляет предпочтительно примерно от 0,2 до 2 см.

Скорость потока раствора электролита через зазор между анодом и катодом оставляет предпочтительно примерно от 0,2 до 5 м/с, более предпочтительно примерно от 1 до 3 м/с. Раствор электролита имеет предпочтительно лишенную примесей концентрацию серной кислоты в пределах примерно от 10 до 300 г/л, предпочтительно примерно от 60 до 150 г/л, более предпочтительно примерно от 70 до 120 г/л. Температура раствора электролита в гальванопластической ячейке находится предпочтительно в пределах примерно от 25 до 100oC, более предпочтительно примерно от 40 до 60oC. Концентрация ионов меди (содержащаяся в CuSO4) составляет предпочтительно от 25 до 125 г/л, более предпочтительно примерно от 60 до 125 г/л, более предпочтительно от 90 до 110 г/л. Плотность тока - предельная и составляет диапазон примерно от 0,1 до 5 А/см2 более предпочтительно от 0,5 до 3 А/см2, более предпочтительно от 1,2 до 1,8 А/см2.

Уровень нежелательных неорганических примесей (иных нежели ионы хлорида) в растворе электролита предпочтительно менее примерно 2 г/л, более предпочтительно - менее 500 млн-1. К этим неорганическим примесям относятся бром, фосфаты, мышьяк, цинк, олово и тому подобное.

Лишенная примесей концентрация ионов хлорида в рабочем растворе электролита критична и предпочтительно нулевая, однако на практике она составляет предпочтительно менее 1 части на млн (10-6), более предпочтительно - менее 0,5•10-6. Концентрация ионов хлорида может быть менее 0,3•10-6 и, согласно одному примеру осуществления, менее, примерно, 0,2•10-6, а согласно еще одному примеру осуществления примерно менее 0, 06•10-6. Термин "рабочий раствор электролита" используется здесь по отношению к раствору электролита после того, как он помещен в рабочую гальванопластическую ячейку. Способ измерения низких концентраций ионов хлорида в растворе электролита включает использование нефелометрии и реактива, который образует с ионами хлорида нерастворимый осадок. С помощью нефелометра содержание ионов хлорида в образце количественно определяется на уровне порядка 0,01•10-6.

Критическим является то, что раствор электролита содержит по меньшей мере одну органическую добавку или ее производную. Концентрация органической добавки или ее производной, согласно одному примеру осуществления, находится в диапазоне примерно от 3 до 100•10-6 и еще одному примеру осуществления - примерно от 5 до 100•10-6 и, согласно еще одному примеру осуществления, примерно от 7 до 100•10-6. Органическую добавку можно использовать при концентрациях в диапазоне примерно от 5 до 80•10-6 и, согласно одному примеру осуществления примерно от 7 до 20•10-6. Согласно одному примеру осуществления, органическая добавка представляет собой один или более желатинов. Желатины, которые здесь используются, являются гетерогенными смесями из водорастворимых протеинов, выделенных из коллагена. Животный клей является предпочтительным желатином.

Согласно одному примеру осуществления, органическую добавку выбирают из группы, содержащей сахарин, кофеин, мелассу, гуаровую смолу, гуммиарабик, тиомочевину, полиалкиленгликоли (например, полиэтиленгликоль, полипропиленгликоль, полиизопропиленгликоль и т. д. ), дитиотреит, аминокислоты (например, пролин, гидроксипролин, пистеин и т.д.), акриламид, сульфопропилдисульфид, тетраэтилтиурамдисульфид, алкиленовые оксиды (например, оксид этилена, оксид пропилена и т.д.), сульфоалкансульфонаты, тиокарбамоилдисульфид или их производные, или их смеси из двух или более компонентов.

Согласно одному примеру осуществления изобретения обеспечивается непрерывный процесс гальваностегии для изготовления медной фольги. Технологическая схема этого процесса изображена на фиг.1. Устройство, применяемое для этого процесса, включает в себя гальванопластическую ячейку 10, которая состоит из анода 12, катода 14, емкости 16 и электрилитного раствора 18. Анод 12 погружен в электролитный раствор 18, а катод 14 погружен в электролитный раствор 18 частично.

Электролитические средства, которые хорошо известны в технике, предусматриваются для подачи напряжения между анодом 12 и катодом 14. Предпочтительно используется постоянный ток, или переменный ток с сильной составляющей постоянного тока. Ионы меди в растворе 18 приобретают электроны у периферийной поверхности 14а катода 14, благодаря чему металлическая медь гальванически высаждается в виде пленочного слоя 20. Катод 14 вращается вокруг своей оси 14в во время процессов, а пленочный слой 20 непрерывно отводится с поверхности 14а в виде непрерывного полотна, которое собирается в рулон 20а.

Процесс истощает электролитный раствор ионов меди и органические добавки. Эти ингредиенты непрерывно пополняются. Электролитный раствор отводится по линии 22 и рециркулирует по линии 24, через автоклав 26 и фильтр 28, и затем возвращается в емкость 16 через линию 30. Серную кислоту от источника 32 вводят в автоклав 26 по линии 34. Медь от источника 36 вводят в автоклав 26 по ходу линии 38. Согласно одному примеру осуществления металлическая медь представлена в виде медной дроби, медной проволоки или рециркулированной меди. Медь растворяется серной кислотой и воздухом, образуя ионы меди в автоклаве 26.

Органические добавки добавляются к рециркулирующему раствору в линию 22 от источника 40 через линию 42 или через линию 44 от источника 46. Норма расхода для этих органических добавок находится в диапазоне примерно от 0,1 до 30 мг/мин/кА, а согласно другому примеру осуществления - приблизительно от 2 до 20 мг/мин/кА и согласно еще одному примеру осуществления - примерно от 4 до 20 мг/мин/кА и еще по одному примеру осуществления - примерно от 8 до 20 мг/мин/кА.

Дополнительные преимущества изобретения заключаются в

следующем:

1) проще регулировать электролизную ванну: при уровне концентрации ионов хлорида ниже 1•10-6 регулирование ванны проще. Если ионы хлорида представлены более

высокими уровнями, то их концентрация изменяется, когда изменяется скорость растворения меди. При таких более высоких уровнях ионы хлорида непрерывно истощаются вследствие протягивания фольги,

гальванического высаждения в покрытие, смешивания и т.д. и, следовательно, необходимо постоянно наблюдать и контролировать процесс;

2) дольше становится срок службы барабана и оборудования:

известно, что ионы хлорида разъедают и вызывают точечную коррозию и ускоряют коррозию самой металлической поверхности. В гальванопластической ванне ионы хлорида сокращают срок службы поверхности

барабана и постепенно разъедают коррозией баки, трубопроводы, фильтры и т.д. Кроме того, органические добавки, такие как животный клей, способствуют увеличению полезного срока службы барабана.

Благодаря изобретенному процессу срок службы поверхности барабана увеличивается примерно на 150% и более;

3) отсутствует пористость: если ионы хлорида представлены уровнями концентрации

несколько выше 1•10-6, то образуется структура со столбчатыми зернами и понижается плотность образования центров кристаллизации меди. При уровнях концентрации ионов хлорида несколько

ниже 1•10-6 возникает хаотичный рост зерен с размерами зерен на один-два порядка по значению меньше, чем в случае, когда ионы хлорида представлены более высокой концентрацией. При

уровнях концентрации ионов хлорида несколько ниже 1•10-6 плотность образования центров кристаллизации меди выше. Кроме того, использование органических добавок, таких как животный

клей, способствует снижению пористости. Не желая только связывать себя теоретическими выкладками, следует выразить уверенность, что именно комбинация этих факторов обеспечивает изготовление медной

фольги, соответствующей изобретению, не имеющей пористости;

4) несколько меньше вмятин и зарубок: из-за их превосходных и унифицированных металлургических свойств, включая превосходные

характеристики по твердости, медные фольги выполненные согласно изобретению, имеют меньше вмятин и зарубок в результате обработки, в том числе разрезания на полосы и связанных с ним операциях, чем

известные фольги.

Следующие далее примеры приводятся с целью иллюстрации изобретения. Если иначе не оговорено, в ниже приведенных примерах, как и в описании и формуле изобретения, все части и процентные содержания указаны по весу, все температуры даны в градусах Цельсия и все давления указаны атмосферными.

Пример осуществления. Электролитическое осаждение медной фольги в соответствии с изобретением и три сравнительных примера осуществлены при условиях, указанных в табл. 1. Там же приведены металлургические свойства для всех фольг. Фольга, соответствующая изобретению, обозначена как 1-А. Сравнительные примеры - фольга 1-В, 1-С и 1-Д. Для каждой фольги органическая добавка представлена животным клеем. Рабочие условия для каждой из этих пленок, по существу, одинаковые за исключением фольги 1-А, для которой уровень хлорида в электролитном растворе почти нулевой (т.е. 0,03-0,05•10-6), а норма расхода животного клея (т.е. 9 мг/мин/кА) относительно высокая.

Кривые зависимости нагрузка-деформация при 23oC для фольг 1-А, 1-В и 1-Д показаны на фиг. 2. Эти кривые показывают UTS для каждой из фольг и четко демонстрируют превосходство фольги 1-А перед другими фольгами.

Кривые термической стабильности для фольг 1-А и других до 1-Д приведены на фиг. 3. Эти кривые представляют график

UTS при 23oC для фольги после ее отжига при указанной температуре в течение 30 мин в масляной ванне. Зона пониженной температуры представляет собой зону температуры для ламинации, которая

наиболее часто используется операторами при ламинировании. График для фольги 1-А показывает потери в UTS только на 8%, когда фольга отжигается при температуре 200oC

Фиг. 4А - 4Д

представляет собой микрофотографии с 1600-кратным увеличением поперечного сечения медных фольг от 1-А до 1-Д (табл.2). Подобным образом фиг. 5А - 5Д представляют собой полученное в ПЭМ изображение

этих фольг при 19000-кратном увеличении (табл.2 ).

Фиг. 4А и 5А иллюстрируют непористую однородную структуру с хаотично ориентированными зернами для фольги 1-А, которая свободна от столбчатых зерен и двойниковых границ. Эта микрофотография (фиг. 4А) и изображение в ПЭМ (фиг. 5) показывают, что средний размер зерен этой фольги составляет менее 1 мкм. Фиг. 4В-4Д и 5В - 5Д, с другой стороны, показывают структуру со столбчатыми зернами и образование двойниковых границ. Фиг. 4В - 4Д и 5В - 5Д показывают также нехаотичный рост зерен и размеры зерен по меньшей мере на один-два порядка больше, чем размера, показанные на фиг. 4А и 5А.

На фиг. 6 - 9 представлены полученные в ПЭМ изображения фольги 1-А при следующих увеличениях:

фиг. - увеличение

6 - 29,000

7 - 58,000

8 - 72,000

9 - 100,000

Эти изображения демонстрируют также тот факт, что фольга 1-А имеет непористую структуру с хаотично

ориентированными зернами, которая лишена столбчатых зерен и не имеет двойниковых границ. Они также демонстрируют то, что средний размер зерен для этой фольги составляет менее 1 мкм.

Хотя изобретение разъяснено в отношении его предпочтительных примеров осуществления, понятно, что возможны различные его модификации, очевидные для специалистов в данной области. Следовательно, понятно, что изобретение, раскрытое здесь, охватывает такие модификации в объеме приложенной формулы изобретения.

Реферат

Изобретение относится к медной гальваностегированной фольге с низким профилем. Согласно одному примеру осуществления эта фольга имеет в значительной степени однородную неупорядоченно ориентированную зернистую структуру, которая, по существу, не содержит столбчатых зерен и двойниковых границ и имеет средний размер зерна примерно до 10 мкм. Согласно одному примеру осуществления эта фольга имеет предел прочности на растяжение, измеренный при 23oC, в диапазоне примерно от 87,000 до 120,000 фн/д2 (от 600 до 828 МПа) и удлинение, измеренное при 180oC, примерно от 15 до 28%. Изобретение относится также к способу изготовления упомянутой выше фольги, при этом способ включает протекание раствора электролита между анодом и катодом и приложение эффективной величины напряжения между анодом и катодом для электролитического осаждения меди на катоде, при этом раствор электролита содержит ионы меди, ионы сульфатов и по меньшей мере одну органическую добавку или ее производное, а концентрация ионов хлорида в растворе составляет около 1 млн-1, плотность тока находится в диапазоне примерно от 0,1 до 5 А/см2, и удаление медной фольги с катода обеспечивает получение высококачественной медной фольги, которая может быть использована при изготовлении плат с печатными схемами. 7 с. и 37 з.п.ф-лы, 2 табл., 9 ил.

Комментарии