Система фильтрации и дезинфекции воздуха посредством инжекции плазмы - RU2711203C2

Код документа: RU2711203C2

Чертежи

Описание

Уровень техники

Настоящее описание изобретения испрашивает приоритет и является частичным продолжением заявки на патент США № 13/565,605, поданной 2 августа 5 2012 г., содержание публикации которой от 9 июня 2015 г. в качестве патента США 9050556 включено в настоящий документ посредством ссылки. Заявка на патент США 13/565,605 испрашивала приоритет согласно предварительной заявке на патент США № 61/514,588, поданной 3 августа 2011 г. и включенной в настоящий документ посредством ссылки.

Область техники, к которой относится изобретение

Настоящая заявка относится к области применения плазмоактивированной воды (ПАВ) (плазма - кислородсодержащие радикалы, гидроксильные радикалы, ионы, озон) и/или плазмоактивированного газа (ПАГ), образованных посредством 15 осуществления реакции потока воздуха с регулируемой влажностью внутри плазменного реактора для быстрого окисления загрязнителей (запахов, бактерий, вирусов и т. д.) в воздухе/газе/жидкостях или на поверхностях, к которым направляют поток воздуха.

Сущность изобретения

В настоящем документе раскрыт плазменно-реакторный узел, содержащий, в одном из вариантов, корпус, содержащий: вход текучей среды для воздуха, кислорода (O2), азота (N2), перекиси водорода (H2O2), воды (H2O) и т. д.; выход текучей среды для ПАВ или ПАГ; вход электропитания; разъем электропитания; по 25 меньшей мере один повышающий трансформатор; трансформатор, электрически связанный с разъемом электропитания; множество, по существу, параллельных диэлектрических трубок, электрически связанных с трансформатором; по меньшей мере один дуговой v-образный электродный разделитель, расположенный между каждой диэлектрической трубкой с зазором для текучей среды между каждым 30 электродным разделителем и каждой соседней диэлектрической трубкой; и, причем нет другого пути потока текучей среды между входом текучей среды и выходом текучей среды, кроме пути между диэлектрическими трубками и электродными разделителями.

Плазменно-реакторный узел может быть выполнен таким образом, что каждая диэлектрическая трубка, в свою очередь, содержит: внешнюю керамическую трубку; внутреннюю металлическую электродную трубку; и центральный высоковольтный вывод.

Плазменно-реакторный узел может быть 5 выполнен таким образом, что корпус содержит: верхний блок, содержащий держатель трансформаторов и расположенные в нем трансформаторы; нижний блок, содержащий диэлектрические трубки и электродные разделители между ними; а также разъемное физическое соединение и разъемное электрическое соединение между верхним блоком и 10 нижним блоком.

Плазменно-реакторный узел может быть выполнен таким образом, что корпус содержит первую половину байонетной муфты, выполненной с возможностью функционального присоединения ко второй половине байонетной муфты, предусмотренной на корпусе шкафа.

Плазменно-реакторный узел может также содержать: дверцу шкафа; и дверной переключатель, выполненный с функциональной возможностью обеспечения подачи электричества к входу электропитания внешнего корпуса только при закрытой дверце шкафа.

Плазменно-реакторный узел может быть выполнен таким образом, что каждый трансформатор содержит высокочастотный высоковольтный выход для диэлектрических трубок.

Плазменно-реакторный узел может быть выполнен таким образом, что корпус имеет форму и размер, идентичные корпусу существующего химического или барьерного фильтра, чтобы обеспечить его модернизацию при электрическом подключении к источнику питания.

Плазменно-реакторный узел может быть выполнен таким образом, что вход текучей среды и выход текучей среды корпуса расположены на одной оси с выводной трубой вентиляции производственного процесса для обработки текучей среды, проходящей через нее, в целях быстрого окисления.

Плазменно-реакторный узел может быть выполнен таким образом, что выход текучей среды корпуса расположен тангенциально к выводной трубе вентиляции производственного процесса для обеспечения поступления в выводную трубу вентиляции плазмы, которая, в свою очередь, вступает в реакцию с текучей средой, проходящей через нее, в целях быстрого окисления.

Термин «производственный процесс», используемый в настоящем документе, охватывает поток воздуха из технологического процесса, систему ОВКВ, место хранения пищевых продуктов, подачу воздуха для больничных учреждений/аэропортов и других объектов, подачу воздуха для жилых домов и аналогичные объекты и применения.

Плазменно-реакторный узел может быть выполнен таким образом, что выход текучей среды внешнего корпуса сообщается по текучей среде с химическим реакционным или каталитическим фильтром, выбранным из химических реакционных фильтров, которые регенерируют посредством контакта с озоном, вырабатываемым диэлектрическими трубками.

Плазменно-реакторный узел может быть выполнен таким образом, что внешний корпус является, по существу, цилиндрическим.

Раскрыт также способ замены химического или барьерного фильтра плазменно-реакторным узлом. Способ включает в себя шаг обеспечения 15 плазменного реактора, имеющего внешний корпус, содержащий: вход текучей среды для воздуха, кислорода (O2), азота (N2), перекиси водорода (H2O2), воды (H2O) и т.д.; выход текучей среды для ПАВ или ПАГ; вход электропитания; разъем электропитания. Способ может также включать в себя следующие шаги: обеспечение по меньшей мере одного повышающего трансформатора, электрически связанного с разъемом электропитания; обеспечение множества, по существу, параллельных диэлектрических трубок, электрически связанных с трансформатором; обеспечение по меньшей мере одного дугового v-образного электродного разделителя, расположенного между каждой диэлектрической трубкой с зазором для текучей среды между каждым электродным разделителем и каждой соседней диэлектрической трубкой, причем нет другого пути потока текучей среды между входом текучей среды и выходом текучей среды, кроме пути между диэлектрическими трубками и электродными разделителями; удаление существующего химического или барьерного фильтра; установку плазменного реактора в пространство, освобожденное удаленным химическим или барьерным фильтром; и подключение источника питания к плазменному реактору.

Раскрыт также способ дезинфекции или санитарной обработки, включающий в себя шаг обеспечения корпуса, содержащего: вход текучей среды для воздуха, кислорода (O2), азота (N2), перекиси водорода (H2O2), воды (H2O) и т. д.; выход текучей среды для ПАВ или ПАГ; вход электропитания; разъем электропитания.

Термин «дезинфекция» подразумевает полное устранение/ уничтожение/ разрушение нежелательных загрязнителей, тогда как достаточный уровень «санитарной обработки» может быть ниже. Способ может также включать в себя следующие шаги: обеспечивают по меньшей мере один повышающий трансформатор, электрически связанный с разъемом электропитания; обеспечивают множество, по существу, параллельных диэлектрических трубок, электрически связанных с трансформатором; обеспечивают по меньшей мере один дуговой v-образной электродный разделитель, расположенный между каждой диэлектрической трубкой с зазором для текучей среды между ними; при этом нет другого пути потока текучей среды между входом текучей среды и выходом текучей 10 среды, кроме пути между диэлектрическими трубками и электродными разделителями; и направляют выходной поток текучей среды из выхода текучей среды к подлежащему дезинфекции веществу, твердому, жидкому или газообразному. Этот шаг может быть реализован с применением рециркуляции или без нее.

Способ может включать в себя шаг управления влажностью текучей среды, поступающей на вход текучей среды.

Способ дезинфекции может дополнительно включать в себя шаг добавления реагентов к выходному потоку текучей среды или входному потоку текучей среды, при этом реагенты могут быть выбраны из списка, состоящего из кислорода (O2), азота (N2), перекиси водорода (H2O2), воды (H2O) и т.д.

Способ дезинфекции может дополнительно включать в себя шаг регулирования температуры выходного потока и/или входного потока текучей среды.

Способ дезинфекции может быть реализован таким образом, что шаг дезинфекции включает в себя шаг применения выходного потока текучей среды к химическим веществам для улучшения окисления. Способ дезинфекции может быть реализован таким образом, что шаг дезинфекции включает в себя шаг подачи выходного потока текучей среды к химическим веществам или катализаторам для улучшения окисления.

Краткое описание чертежей

На фиг. 1 представлен вид в аксонометрии примера плазменного реактора, раскрытого в настоящей заявке.

На фиг. 2 представлен вид в аксонометрии примера, показанного на фиг. 1, с участком внешнего корпуса, удаленным, чтобы показать внутренние компоненты.

На фиг. 3 представлен вид в аксонометрии участка верхнего блока, показанного в примере на фиг. 2.

На фиг. 4 представлено сильно схематизированное изображение последовательности сборки.

На фиг. 5 представлено сильно схематизированное изображение одного режима использования настоящего изобретения.

На фиг. 6 представлена структурная формула одного варианта использования раскрытого устройства и системы.

На фиг. 7 представлено сильно схематизированное изображение одного примера функционирования настоящего изобретения.

На фиг. 8 представлен график, показывающий количество энергии, необходимое для разложения запахов с различной концентрацией.

На фиг. 9 представлен график, показывающий общее соотношение между разбавлением запаха в зависимости от расстояния до выводной трубы вентиляции.

На фиг. 10 показан один пример принципиальной электрической схемы для шкафа плазменного фильтра.

На фиг. 11 представлен вид в аксонометрии участка нижнего блока, показанного в примере на фиг. 1.

На фиг. 12 представлен другой вид в аксонометрии (снизу) участка нижнего блока, показанного в примере на фиг. 1.

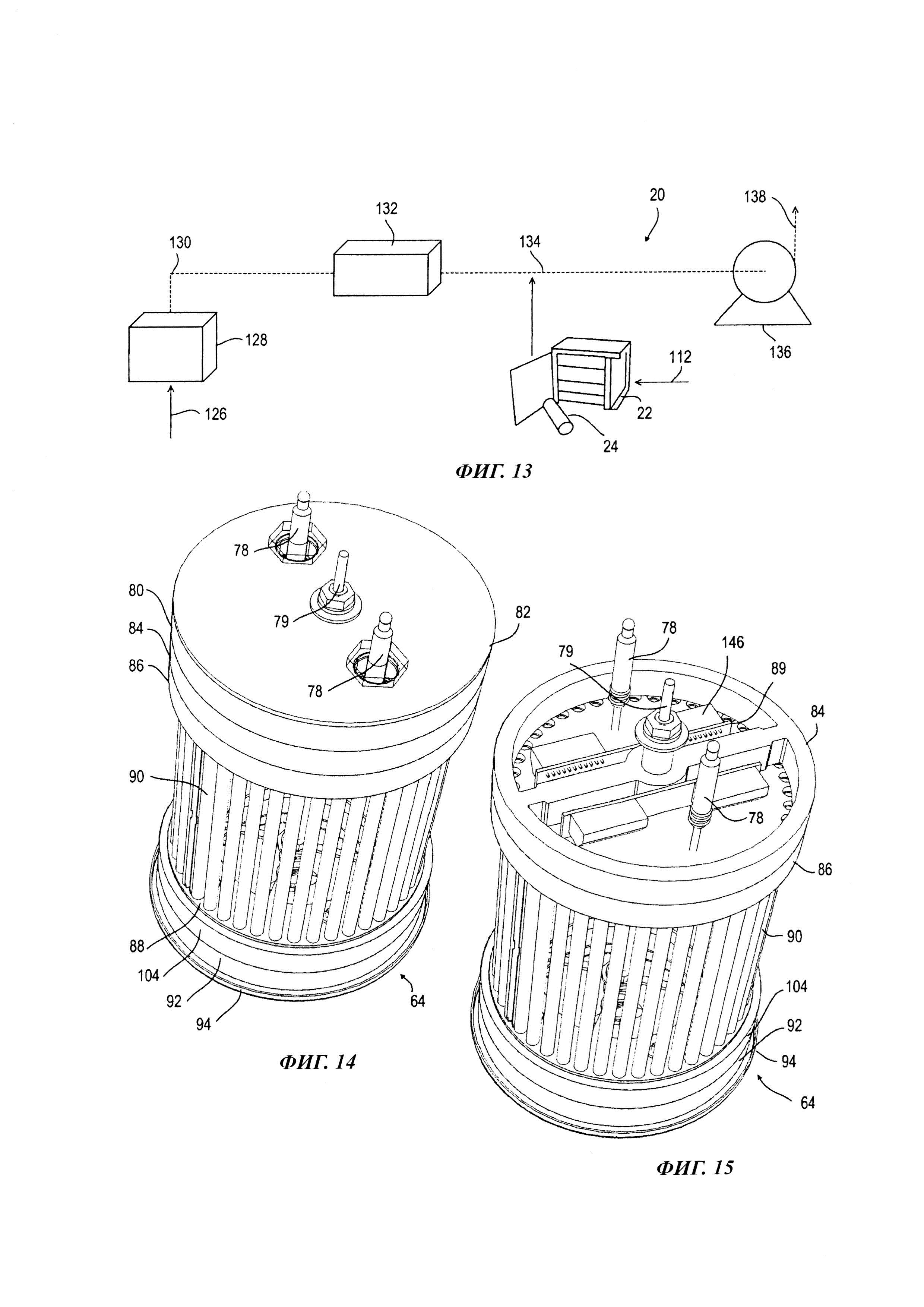

На фиг. 13 представлено сильно схематизированное изображение технологической схемы, показывающей один режим использования настоящего изобретения.

На фиг. 14 представлен вид в аксонометрии участка нижнего блока, показанного в примере на фиг. 1.

На фиг. 15 представлен вид в аксонометрии нижнего блока, показанного в примере на фиг. 1, с несколькими компонентами, удаленными, чтобы показать расположенную ниже конструкцию.

На фиг. 16 представлен подробный вид нескольких внутренних компонентов примера плазменного реактора, показанного на фиг. 1.

На фиг. 17 представлено сильно схематизированное изображение одного режима использования настоящего изобретения.

На фиг. 18 представлено сильно схематизированное изображение одного режима использования настоящего изобретения.

На фиг. 19 представлен вид в аксонометрии участка нижнего блока, показанного в примере на фиг. 11, с несколькими компонентами, удаленными, чтобы показать расположенную ниже конструкцию.

На фиг. 20 представлен вид в аксонометрии участка нижнего блока, показанного в примере на фиг. 11, с несколькими компонентами, удаленными, чтобы показать расположенную ниже конструкцию.

На фиг. 21 представлен вид в аксонометрии плоского (нецилиндрического) примера настоящего изобретения.

На фиг. 22 представлено поперечное сечение, взятое вдоль линии 22-22 на фиг. 12.

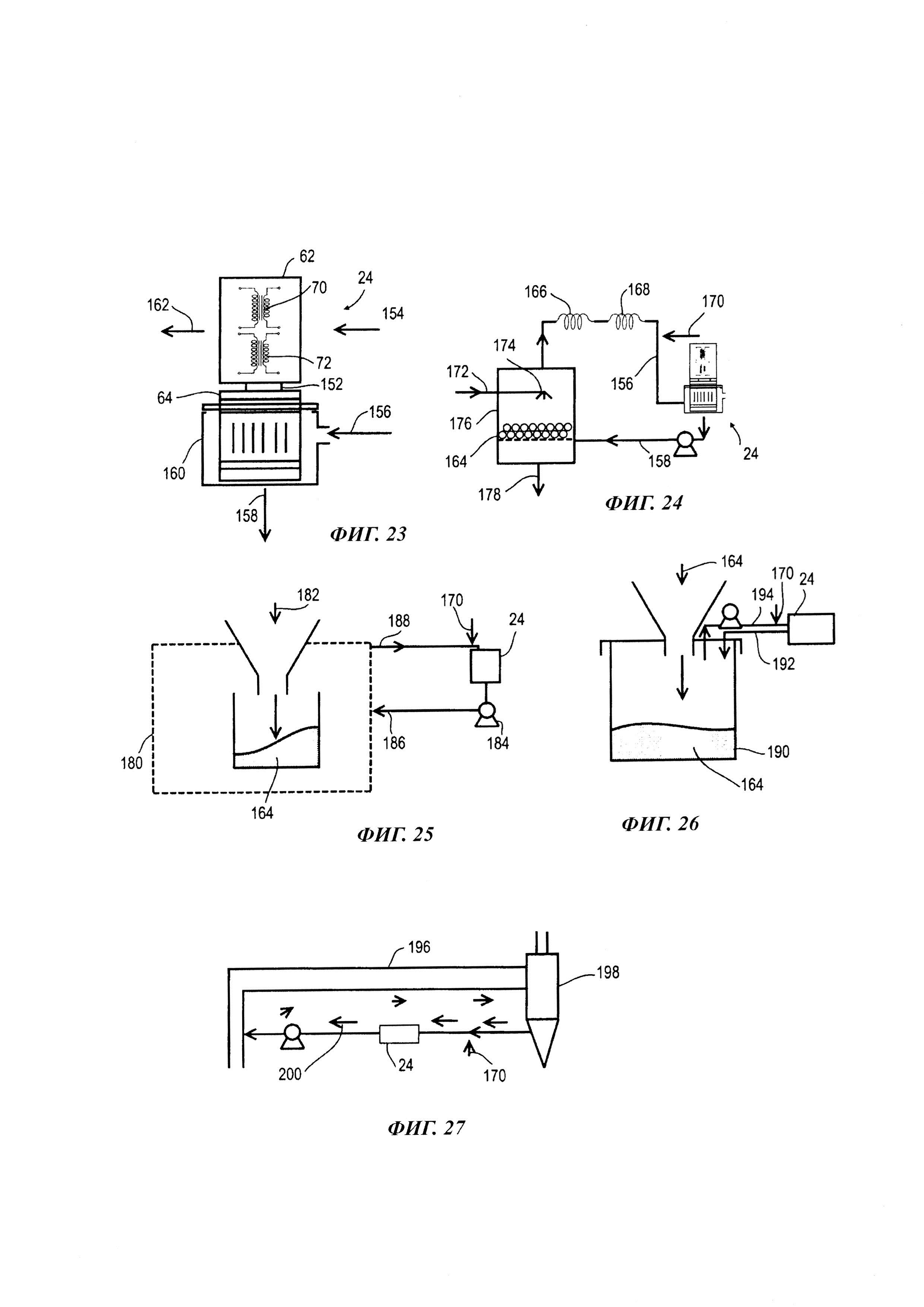

На фиг. 23 представлено сильно схематизированное изображение другого применения плазменного реактора.

На фиг. 24 представлено сильно схематизированное изображение другого применения плазменного реактора.

На фиг. 25 представлено сильно схематизированное изображение другого применения плазменного реактора.

На фиг. 26 представлено сильно схематизированное изображение другого применения плазменного реактора.

На фиг. 27 представлено сильно схематизированное изображение другого применения плазменного реактора.

Предпочтительные варианты осуществления

Настоящее изобретение относится к области окисления/дезинфекции/санитарной обработки загрязнителей в/на газах/жидкостях/твердых веществах при помощи плазмоактивированной воды (ПАВ), причем ПАВ и/или плазмоактивированный газ (ПАГ) образованы холодной плазмой или НТП (нетепловой плазмой). С тех пор, как начала развиваться технология инжекции плазмы, позволяющая обрабатывать более 2 000 000 м330 /ч (среднее значение - 17 000 м3/ч или 10 000 куб.фут/мин на систему) по всему миру, эта технология была усовершенствована, став наиболее эффективной, компактной и экономически доступной для многих применений.

В одном примере, раскрытом со ссылкой на фиг. 5, где аналогичные плазменные реакторы применяют для обработки воздуха с нерегулируемой влажностью, предлагается небольшой корпус размером 40x70x75 см, инжектирующий 2000 м3/ч ПАВ/ПАГ, преобразуемых из чистого окружающего воздуха при помощи плазменно-инжекторного узла 22, используемого для инжекции плазмы в промышленную выводную трубу 26 при помощи потока технологического воздуха с расходом 20 000 м3/ч, и управляющий запахом, 5 потребляя только 6 кВт.

В одном из вариантов для очистки воздуха, образования ПАВ и дезинфекции поверхности не требуются химические вещества, биоматериал или маскирующие агенты, при этом на пути потока технологического воздуха отсутствуют существенные препятствия. Один из таких примеров показан на фиг. 5, где 10 плазменный реактор 24 отводит плазму в выводную трубу 26 через выход 118.

Плазма, таким образом, создает область 142 быстрого окисления в выводной трубе 26, образуя ПАВ внутри воздушного потока 28.

Один раскрытый шаг способа, использующего раскрытые способ и устройство управления запахами и дезинфекции, может состоять в оценке 15 требований к уменьшению запаха и/или окислению и/или дезинфекции при помощи небольшой опытной демонстрационной/оценочной установки 28, показанной на фиг. 7, на производственном участке и обеспечении моделирования рассеивания запаха и дезинфекции при помощи независимых лабораторий измерения запахов для демонстрации и обеспечения требуемой эффективности в соответствии с местными 20 нормативами. Демонстрационная установка 28 позволяет осуществить испытания и оценку. Как правило, за этим следует монтаж полномасштабной установки.

Такая демонстрационная/оценочная установка 28 может содержать плазменный инжектор 30, аналогичный другим вариантам осуществления, раскрытым в настоящем документе. Два примера таких плазменных инжекторов 25 показаны на фиг. 1 и 4. Блок 32 управления может содержать требуемые электронные схемы и источник питания для демонстрационной/оценочной установки 28. Воздуходувка 34 может применяться для обеспечения требуемого воздушного потока от входной линии 36 из выводной трубы 26 к выходной линии 38.

Термин «выводная труба» будет использоваться в настоящем документе в 30 отношении вентиляционного трубопровода, применяемого для выхода «кислых» или загрязненных газов, нуждающихся в фильтрации или плазменной реакции в целях дезинфекции. Чтобы обеспечить необходимое пространство для каталитического окисления между плазменным инжектором 30 и выходным каналом 38, может быть предусмотрен шкаф 40. Катализаторы для повышенных концентраций газов, 35 например, для окисления летучих органических соединений (ЛОС) или меркаптаны могут быть предусмотрены в шкафу 40 или в других зонах системы.

Демонстрационная/оценочная установка может использоваться для определения эффективности и мощности, необходимых для уменьшения концентрации кислого газа до приемлемого уровня.

В одном из вариантов окисление запахов и образование ПАВ происходит в плазменном реакторе без дополнительной подачи химических веществ и образования отходов. Раскрытая система плазменной реакции может ускорять этот процесс для уменьшения нежелательных химических веществ за пределами выводной трубы 26. Поскольку большая часть выбросов запахов представляет 10 собой уникальную смесь (комбинацию) компонентов запахов, в раскрытом плазменном инжекторе может применяться заранее определенная величина окислительной способности для управления запахами.

Устранению запахов и дезинфекции при помощи закрытого плазменного инжектора может способствовать высокоскоростное окисление. Окисленные 15 молекулы, как правило, не могут быть обнаружены органолептическим способом (по запаху), поскольку они не беспокоят наблюдателя.

В одном из вариантов осуществления плазменно-инжекторного узла 22 в сборе, как показано в одном из вариантов на фиг. 4, состоит из шкафа 42 с расположенными в нем плазменными реакторами 24.

Окружающий воздух распространяется через него, и в результате этого молекулы кислорода, азота и водяного пара диссоциируют.

Этот переход (дизассоциация) может представлять собой первый шаг процесса, в ходе которого образуются сильно реакционноспособные ПАГ и ПАВ, содержащие смесь неустойчивых атомов кислорода и гидроксильных групп, ионов, радикалов и т. д. с повышенными энергетическими уровнями электронов. Этот газ 52, часто называемый «активным кислородом», обладает способностью осуществления высокоскоростного окислительного процесса 48 с участием компонентов 50 запахов после инжекции в загрязненный воздух. Такой окислительный процесс показан на фиг. 6. Хотя для информации показана только 30 одна молекула (компонент) 50 запаха, предлагаемые устройство и способ воздействуют на многие молекулы запаха.

Компонент 50 запаха потеряет способность возбуждать обонятельные нервы человека благодаря окислительному процессу, и, вследствие этого, не будет помехой для соседей или других лиц в месте расположения выводной трубы 26.

В плазменно-инжекторной системе 22, как показано в одном из вариантов осуществления на фиг. 4, используется шкаф 42 с расположенными в нем плазменными реакторами 24. Окружающий воздух распространяется через него, и в результате этого молекулы компонента запаха диссоциируют.

В одном из вариантов множество плазменных 5 реакторов 24 прикрепляют к монтажному фланцу 44 с образованием модуля 46 плазменных реакторов, который вставляют в шкаф 42 с образованием плазменно-инжекторного узла 22.

Преимуществами раскрытых способа и устройства в нескольких примерах являются:

- высокая эффективность устранения запахов при регулируемом питании от 0 до 100%;

- отсутствие механического износа ввиду отсутствия подвижных частей;

- отсутствие подачи вредных химических веществ, абсорбентов, биоматериала и т. д.;

- фактическое отсутствие отходов;

- относительно низкие капиталовложения и эксплуатационные затраты по сравнению с эквивалентными процессами;

- отсутствие воздействия технологических флуктуаций, таких как пыль, температура, влажность и т. д.;

- отсутствие воздействия на производственный процесс;

- отсутствие препятствий для потока технологического воздуха;

- почти полное отсутствие необходимости в техническом обслуживании, только 1 ремонт на 3000 часов эксплуатации;

- более низкое потребление энергии, чем у любой другой системы управления запахами;

- простота эксплуатации (только вкл/выкл), отсутствие процедуры запуска и останова;

- модульная конструкция, легкая адаптация к любому воздушному потоку;

- отсутствие открытых высоковольтных проводов или разъемов (например, 30 >250 В) за пределами плазменного реактора. Все высоковольтные провода и разъемы надежно заключены внутри заземленного корпуса плазменного реактора;

- высокая компактность — в одном из вариантов осуществления блок имеет размеры ШxВxГ= 0,40x0,70x0,75 м (16x28x30 дюймов) и работает при 17 000 м3/ч (10000 куб.фут/мин).

Применения, в которых используются образованные ПАВ и/или ПАГ, включают в себя деградацию:

- бактерий;

- бактериальных спор;

- вирусов;

- грибков;

- дрожжей;

- биопленки;

- пестицидов, гербицидов, альгицидов;

- инсектицидов; и

- химических веществ.

По-прежнему ссылаясь на фиг. 4, отметим, что шкафы 42 для размещения фильтров часто встречаются в данной области техники и в области химических или заградительных фильтров. Вариант осуществления с использованием установки 15 модернизированного плазменного реактора в существующем шкафу 42 и, в некоторых случаях, существующего монтажного фланца 44 (фиг. 4) обеспечивает в результате экономию затрат, экономию места и другие улучшения благодаря уменьшенным модификациям, необходимым для реализации улучшенной конструкции. На фиг. 1 показан такой модернизированный плазменный реактор 24, 20 содержащий сборочный узел с байонетным креплением, чтобы присоединять его к монтажному фланцу 44 и по существу выравнивать относительно отверстия 58 в нем. Могут также использоваться другие монтажные конструкции, например, резьбовые конструкции или прессовая посадка. Монтажный фланец 44 с плазменными реакторами 24, установленными в нем, может затем быть вставлен в 25 шкаф 42. В результате этого, в шкафу, обеспечивающем полнопоточную плазменную фильтрацию, осуществляется получение ПАВ и получение ПАГ, или тангенциальный ввод плазмы в поток технологического воздуха (выводную трубу), как показано в вариантах осуществления шкафа 42' и 42" на фиг. 17 и 18, соответственно.

Продолжая описание примера, показанного на фиг. 1, отметим, что внешний корпус 60 в одном из вариантов осуществления включает в себя верхний блок 62 и нижний блок 64, которые могут иметь по существу одинаковую внешнюю форму и диаметр. В одном из вариантов предусмотрен быстродействующий электрический разъем 66, подробнее показанный на фиг. 3. После того, как плазменный реактор 24 установлен в рабочее положение, быстродействующий электрический разъем 66 обеспечивает возможность простого электрического подключения к источнику питания и управляющей аппаратуре. В одном из вариантов в нижнем блоке 64 внешнего корпуса 60 также предусматривается воздуховод, который будет подробнее раскрыт ниже. Воздуховод в одном примере, как правило, включает в себя входной патрубок в нижней части между диэлектрическими 5 трубками и электродными разделителями. В одном примере между нижним блоком и верхним блоком предусмотрен паронепроницаемый барьер так, чтобы уменьшить контакт электронных компонентов с окружающей средой с высокой влажностью, который обычно неблагоприятен для воды и других коррозионно-активных веществ. Входной патрубок в одном примере также содержит перфорационные отверстия или сетчатую часть внешнего корпуса 60, окружающую нижний блок 64. На фиг. 2 изображен плазменный реактор 24 со снятым внешним корпусом 60, который представлен на фиг. 1 в собранном состоянии, чтобы более наглядно показать внутренние компоненты. Конкретно, верхний блок 62 показан содержащим 15 быстродействующий электрический разъем 66, раскрытый выше, а также держатель 68 трансформаторов. Верхний трансформатор 70 и нижний трансформатор 72 показаны физически присоединенными к держателю 68 трансформаторов и электрически соединенными с быстродействующим электрическим разъемом 66.

Хотя в этом примере показано, что требуемое напряжение для нижнего блока 64 обеспечивают два трансформатора, возможны также другие варианты исполнения.

Благодаря помещению трансформаторов 70/72 внутрь внешнего корпуса все напряжения за пределами блока могут быть значительно уменьшены, что улучшает параметры безопасности всего устройства. Нижний блок 64 показан соединенным с верхним блоком 62 с возможностью съема.

На фиг. 3 верхний блок 62 показан подробнее, включая раскрытые выше компоненты, а также множество охватывающих электрических муфт 74 и 76, используемых для обеспечения быстрого электрического разъединения между нижним блоком 64 и верхним блоком 62.

Перейдем к фиг. 11, на котором показан более подробный вид нижнего блока 64, включая множество охватываемых электрических муфт 78 и 79, которые могут использоваться совместно с охватывающими электрическими муфтами 74 и 76 соответственно для завершения схемы быстрого электрического разъединения между нижним блоком 64 и верхним блоком 62. На фиг. 11 нижний участок внешнего корпуса показан преимущественно прозрачным, чтобы не перекрывать изображение внутренних компонентов. В процессе эксплуатации может использоваться перфорированный или сетчатый материал, чтобы пропускать воздушный поток через нижний участок внешнего корпуса. На фиг. 15 показан аналогичный вид со снятым верхним корпусом 60, а также верхней крышкой 80 и соединительной монтажной пластиной 82, которые можно видеть на фиг. 2 или 14. Фиг. 15 выявляет конструкцию верхнего распорного фланца 84 и 5 верхнего трубного переходника 86, который содержит множество поверхностей, ограничивающих полости 89. Эти полости 89 используются для выравнивания диэлектрических трубок 90, которые в этом примере проходят от верхнего распорного фланца 84 через верхний трубный переходник 86, через нижнюю трубную переходную пластину 88 (см. фиг. 22) и через нижний трубный переходник 104 к нижней крышке 92. Для выравнивания сетчатой или перфорированной части внешнего корпуса 60 вокруг нижнего блока 64 может также предусматриваться нижний цилиндрический фланец 94. В одном из вариантов осуществления верхняя крышка 80, верхний распорный фланец 84, верхний трубный переходник 86, нижний трубный переходник 104 и нижняя крышка 92 выполнены из токонепроводящего материала, такого как керамика или эквивалентные вещества. На фиг. 15 также показан блок 146 управления, прикрепленный к нижнему блоку 64 внутри внешнего корпуса.

На фиг. 19 показаны несколько элементов, извлеченных из нижнего блока, пример которого показан на фиг. 15. Показана верхняя трубная переходная 20 пластина 106, проходящая в наружном направлении и контактирующая с каждым из электродных разделителей 100. Для наглядности изображения на этом и другом чертежах показан только один электрод, однако следует понимать, что между каждыми двумя соседними трубками 90 будет присутствовать отдельный электродный разделитель 100. С другой стороны нижнего участка расположена нижняя трубная переходная пластина 88, показанная подробнее на фиг. 20. Верхняя трубная переходная пластина 106 и нижняя трубная переходная пластина 88 определяют шаг, задают расположение и электрически соединяют электродные разделители 100. В одном из вариантов верхняя трубная переходная пластина 106 и нижняя трубная переходная пластина 88 выполнены из нержавеющей стали, чтобы способствовать очистке, обеспечивать заземление для электродных разделителей 100 и уменьшать окисление. Центральный стержень 110 может в некоторых применениях быть присоединен к охватываемой муфте 79, раскрытой выше. Верхняя трубная переходная пластина 106 может быть выполнена из пружинной стали.

На фиг. 16 можно видеть подробный вид концевой части двух диэлектрических трубок 90 вместе с частью внешнего корпуса 60. В одном из вариантов каждая диэлектрическая трубка 90 содержит множество концентрических элементов, включая внешний токонепроводящий цилиндр 96 и внутренний токопроводящий цилиндр или стержень 98. Этот вид 5 (фиг. 16) является сильно схематизированным, при этом на нем необязательно показаны относительные диаметры отдельных компонентов. В одном из вариантов токонепроводящий цилиндр 96 изготовлен из керамического материала, хотя могут использоваться и другие материалы. Внутри токонепроводящего цилиндра 96 может быть предусмотрен токопроводящий цилиндр или стержень 98, электрически соединенный с трансформаторами 70 и/или 72. Для функционирования в качестве генератора плазмы (озона) или ПАВ предусмотрен электродный разделитель 100, который электрически соединен с землей, тем самым, обеспечивая дифференциал высокого напряжения между токопроводящим стержнем или цилиндром 98 и 15 электродным разделителем 100. Для обеспечения воздушного канала между электродным разделителем 100 и диэлектрической трубкой 90 предусмотрен зазор 102. В сочетании с зазором 102, токонепроводящий цилиндр 96 препятствует образованию электрической дуги и физическому контакту, которые привели бы к возникновению электрической проводимости между токопроводящим цилиндром 98 и электродным разделителем 100, что, очевидно, было бы неблагоприятно для работы в качестве плазменного фильтра. Хотя зазор 102 трудно разглядеть под этим углом зрения, наличие зазора понятно среднему специалисту в данной области.

Примеры электродного разделителя 100, показанные на фиг. 16 и 21, по существу являются дуговыми v-образными в поперечном сечении. В одном примере вогнутые по окружности внешние поверхности 148 каждого электродного разделителя 100 располагаются напротив и по существу следуют по внешней поверхности 150 непосредственно прилегающей диэлектрической трубки 90. Эта дуговая v-образная форма позволяет получить жесткую конструкцию с узким, по существу линейным воздушным зазором 102, обеспечивающую эффект Вентури при протекании текучей среды между диэлектрической трубкой 90 и прилегающим электродным разделителем 100. В предшествующих применениях, где используется плоский v-образный электродный разделитель, меньше доступная площадь поверхности для разряда и образования плазмы/ПАВ. Предшествующий плоский v-образный электродный разделитель также имел меньшую нагрузочную способность по мощности при использовании в том же устройстве. Эффект Вентури создается большим зазором между диэлектрической трубкой 90 и прилегающим электродным разделителем 100 во входном канале 200, который сужается в направлении срединной области. Зазор может снова увеличиваться в направлении выходного канала 202. Это сужение зазора 102 между диэлектрической трубкой 90 и прилегающим электродным разделителем 100 увеличивает скорость и сжимает воздух, проходящий через зазор 102. Эффект Вентури состоит в уменьшении давления текучей среды, возникающем при прохождении текучей среды через суженный участок трубы. Эффект Вентури назван в честь итальянского физика Джованни Баттиста Вентури (1746-1822 г.г.). Дуговая v-образная форма обычно обеспечивает достаточную жесткость, чтобы преодолеть эффекты изгибания или закручивания под действием перемещения, установки или магнитных/гравитационных сил. Кроме того, испытания показали, что припрохождении воздуха через зазор 102 между цилиндрической внешней поверхностью токонепроводящего цилиндра 96 и прилегающей вогнутой поверхностью электродного разделителя 100 внутри зоны разряда между ними создается область высокоскоростного воздуха. Внутри этой области высокоскоростного воздуха в воздушных струях генерируется турбулентность, улучшая контакт между электронами и воздухом (газом, паром), и, таким образом, сочетание турбулентности с высокой скоростью предотвращает накопление грязи и загрязняющих веществ на внешних поверхностях диэлектрической трубки 90 и электродного разделителя 100. Эффект Вентури повышает энергетическую эффективность устройства, уменьшая перепад давления через плазму.

На фиг. 5 можно видеть, как в этом примере окружающий воздух 112 с регулируемой влажностью поступает в плазменно-инжекторный узел 22, и поступает в плазменный реактор 24 через входной канал 114, который в этом варианте осуществления представляет собой сетчатую/перфорированную/прорезанную внешнюю поверхность внешнего корпуса 60. Верхний блок в этом примере не показан. При прохождении через раскрытые выше диэлектрические трубки 90 и электродные разделители 100 воздух активируется, образуя ПАВ и (ПАГ), которые могут быть собраны и направлены к (поверхностям) твердых частиц, жидкостей, газов, подлежащих дезинфекции. ПАГ 116 и ПАВ затем выходят из плазменного реактора 24 через выход 118. В одном примере ПАГ 116 и ПАВ затем направляют к выводной трубе, что приводит к быстрому окислению реагентов (запахов) в области 142 внутри воздушного потока 28. Наличие ПАГ 116 и ПАВ также приводит к медленному окислению, при этом ПАВ является реакционно-способной в течение периода до одного года. Эта конструкция раскрывает модель плазменно-инжекторного узла, которая отличается от модели полнопоточной фильтрации тем, что поток 28 технологического воздуха не проходит через устройство для фильтрования.

На фиг. 8 представлен график, показывающий количество энергии (отложенное на оси x), необходимое для фильтрации запаха с конкретной концентрацией запаха (отложенной на оси y). Для установления порога обнаружения запаха привлекались группы волонтеров.

На фиг. 9 показан график стандартного разбавления в зависимости от расстояния до выводной трубы на уровне земли. Начальный наклон 140 получен с учетом высоты выводной трубы над уровнем земли. Пометка A показывает порог обнаружения необработанного выброса на расстоянии 4000 метров от выводной трубы. Пометка B указывает на тот же запах, причем выброс здесь обработан, в результате чего порог обнаружения запаха составляет 500 метров. Проще говоря, запах необработанного выброса может быть обнаружен на расстоянии до 4000 метров от выводной трубы, тогда как обработанный выброс не является обнаруживаемых органолептически за пределами 500 метров от трубы. Это следствие того, что слабеющие запахи являются менее обнаруживаемыми человеком, чем необработанный выброс. Данный эффект может быть очень значительным в случае присутствия людей в диапазоне от 500 метров до 4000 метров от выводной трубы.

На фиг. 10 показана принципиальная электрическая схема одного примера схемы управления шкафа. Особый интерес представляют дверные переключатели, обозначенные позицией 120, которые электрически разъединяют трансформаторы при открытых дверях. Это дополнительное средство обеспечения безопасности защищает пользователей, работающих с плазменными реакторами или осматривающими их. Другое средство обеспечения безопасности может быть реализовано при помощи примера, показанного на фиг. 2, за счет того, что высокое напряжение, необходимое для возбуждения плазмы, присутствует только в реакторе 24. Поскольку сами трансформаторы 70 и 72 находятся внутри реактора, на всех электрических контактах и токопроводе в шкафу, внешнем по отношению к реактору 24, может присутствовать значительно более низкое и, тем самым, более безопасное напряжение. На фиг. 10 также показан пример использования индикаторов (ламп) 122, которые указывают на состояние устройства. Датчик 124 температуры может также использоваться для контроля температуры высоковольтных трансформаторов, так как эти компоненты могут перегреваться, вызывая неисправности устройства. Могут также использоваться датчики давления для входного фильтра (входных фильтров) (окружающего распыливающего) воздуха.

Могут также быть добавлены датчики температуры и влажности для управления увлажнителем на входе воздуха, если необходимо, чтобы увеличить получение ПАВ и гидроксильных групп. Поскольку высоковольтные компоненты изолированы, проводящий путь при наличии конденсата/воды отсутствует.

На фиг. 13 показана технологическая схема одного варианта осуществления плазменного инжектора/ системы 20 дезинфекции. Первые части системы включают в себя вход 126 для окружающего воздуха, обеспечивающий воздух для технологического процесса 128. Технологический процесс может представлять собой упаковывание пищевых продуктов, обработку, изготовление или другие процессы, генерирующие нежелательные запахи, и может содержать загрязнители, подлежащие уничтожению в дезинфицирующем компоненте процесса.

Технологический процесс 128 в данном примере содержит выходную линию 130, которая в одном из вариантов ведет к фильтру 132 частиц, такому как циклонный или сетчатый фильтр. Плазменно-инжекторный узел 22 показан инжектирующим плазму в выходную линию 134 фильтра, где плазма и ПАВ вступают в реакцию с находящимися в ней запахами и загрязнителями, которые могут отводиться через опциональный катализатор при помощи воздуходувки 136 в атмосферу 138. В аналогичном примере плазменно-инжекторный узел 22 предусмотрен ниже по потоку от фильтра 132 частиц так, чтобы воздух, поступающий в плазменно-инжекторный узел 22, подвергался фильтрации. Как уже отмечалось, в других применениях фильтр 132 частиц и/или воздуходувка 136 могут не использоваться.

На фиг. 21 показан пример другого относительного расположения диэлектрических трубок 90 и электродных разделителей 100. Поскольку другие компоненты являются функционально эквивалентными, они не показаны на этом чертеже.

На фиг. 23 показан пример, в котором верхний блок 62 плазменного реактора 24 отделен от нижнего блока 64 при помощи опорных изоляторов 152. Эта конструкция позволяет уменьшить контакт ПАВ и плазмы с трансформаторами 70 и 72 внутри верхнего блока 62. Охлаждающий воздух поступает в верхний блок по линии 154, проходит мимо трансформаторов 70 и 72 и выходит по линии 162.

Охлаждающий воздух трансформаторов не зависит от технологического воздуха 156, который поступает в камеру 160, проходит через нижний блок 64 и выходит по линии 158.

На фиг. 24 показан пример обработки потенциально загрязненного вещества 164, включающего жидкости (воду, сок, молоко и т. д.) и/или твердые вещества (пищевые продукты, корма, поверхности). В этом примере технологический воздух 156, подводимый к плазменному реактору 24, как описано со ссылкой на фиг. 23, может сначала подвергаться обработке сушилкой/охладителем 166 и/или нагревателем 168 для управления температурой и влажностью технологического воздуха 156, поступающего в плазменный реактор 24. Для повышения эффективности процесса удаления загрязнений/дезинфекции к технологическому воздуху 156 выше или ниже по потоку от сушилки/охладителя 166 или нагревателя 168 могут быть добавлены очищающий газ и/или жидкость 170, такие как кислород (O2), азот (N2), перекись водорода (H2O2), вода (H2O). В этом примере ферментера со слоем носителя, башни с распылительным орошением или башни охлаждения предусмотрен реактор в качестве системы для смешивания газа/жидкости/твердого вещества 164, вступающего в контакт с химически активными продуктами (плазма/ПАВ) из плазменного реактора 24 для дезинфекции или удаления загрязнений.

Вещество 164, подлежащее обработке, может подводиться по линии входа 172 к распылительному соплу 174, и может выходить из камеры 176 по линии выхода 178.

В примере, показанном на фиг. 24, и в других примерах используется преимущество, состоящее в том, что вещество 164, подлежащее дезинфекции/удалению загрязнений/обработке, необязательно должно находиться в непосредственном контакте с процессом плазменного разряда (электронами/ионами/фотонами), но ПАВ (пар или капли) будет переносить активные формы кислорода (АФК), активные формы азота (АФА), присутствующие в ПАВ, вместе с активными формами в газовой фазе (O3, NOx и т. д.). В находящейся в открытом доступе статье, опубликованной в 2014 г. в Школе пищевых технологий и здоровой среды Технологического института Дублина ARROW@DIT и написанной N.N. Misra, Shashi Kishor Pankaj, Tony Wals, Finbarr O'Regan и Paula Bourke, раскрыты преимущества воздействия ПАВ в качестве способа удаления загрязнений с использованием простейшего плазменного реактора.

На фиг. 25 показано устройство для дезинфекции при упаковке, в котором используется плазменный реактор 24, раскрытый выше, причем подлежащее обработке вещество 164 помещают в зону 180, например, путем введения через входной канал 182 для вещества. ПАВ и другие дезинфицирующие продукты 170 продуваются при помощи опционального вентилятора 184 через входную линию 186 и, после вступления в реакцию с веществом 164, покидают зону 180 через выходную линию 188.

На фиг. 26 показано устройство для обработки, использующее мешок 190, в который помещают вещество 164, подлежащее обработке. Это устройство обеспечивает преимущество в том отношении, что необходимо обрабатывать только технологический воздух, проходящий через входной трубопровод 192, идущий к мешку 190, и этот технологический воздух можно возвращать к плазменному реактору 24 после контакта с материалом 164 по обратному трубопроводу 194.

На фиг. 27 показан пример, используемый для удаления загрязнений с поверхности вентиляционного канала и циклонного сепаратора. В этом примере используется вентиляционный канал 196, присоединенный к циклонному сепаратору 198 наряду с плазменным реактором 24 для направления воздушного потока ПАВ на поверхность, подлежащую дезинфекции. К технологическому воздуху могут быть также добавлены очищающий газ 170 и/или жидкость 170, такие как кислород (O2), азот (N2), перекись водорода (H2O2), вода (H2O). Затем обеспечивают циркуляцию обработанного воздуха и ПАВ в вентиляционный канал 196 и циклонный сепаратор 198, причем обработанный воздух и/или ПАВ осаждаются на их внутренних поверхностях, дезинфицируя их, а также любое другое вещество (пищевые продукты, инструменты, продукцию и т. д.) внутри вентиляционного канала и/или циклонного сепаратора. Как показано, часть воздуха, циркулирующего в вентиляционном канале 196 и циклонном сепараторе 198, может использоваться в качестве технологического воздуха для повышения эффективности. Элементы управления температурой и влажностью также могут быть включены в систему для повышения эффективности.

Испытания показали, что ПАВ может оставаться реакционно-способной в течение продолжительных периодов времени (до года в некоторых применениях), что позволяет сохранять ПАВ для последующего использования.

Плазменная реакторная ячейка 24 может использоваться в качестве реактора для генерации активных форм (плазмы и ПАВ, например), чтобы обрабатывать загрязнители на/в:

• воздухе или газе (в любом пространстве: камере хранения, упаковке/пакетах для продукции, больничных учреждениях и т. д.);

• жидкостях (воде, соке, молоке и т. д.);

• твердых веществах (пищевых продуктах, кормах, коже и т. д.).

Если необходимо, образование активных форм может осуществляться вместе с управлением влажностью, температурой (управляемая конденсация на продукции/поверхности) и добавлением газов/жидкостей, таких как O2/N2/H2O2/H20/и т.д., для повышения эффективности.

Влажность может достигать почти 100% вследствие специальной вентуриобразной конфигурации воздушного потока (плавный переход «широкий-узкий-широкий», как показано на фиг. 16) между диэлектрическими трубками 90 и электродными разделителями 100 для очень высокоскоростного потока воздуха/газа/пара при низком падении давления, чтобы блокировать проводящий путь через маленькие газоразрядные зазоры 102, при этом, поскольку высоковольтные проводники 98 могут быть полностью герметизированными и изолированными от технологического воздуха/газа/пара токонепроводящими цилиндрами 96, всегда имеет место нормальный процесс газового разряда с незначительной опасностью короткого замыкания.

Рабочая температура внутри плазменного реактора 24 может быть очень высокой, поскольку реактор может быть полностью выполнен из металлических и керамических деталей (включая керамический уплотнитель при необходимости), рассчитанных на максимальную температуру. В одном применении рабочая температура может превышать 800 °C для обработки перегретого (перенасыщенного) пара/и т. д., при необходимости. Этот процесс может, например, использоваться, чтобы инжектировать плазмоактивированный пар в технологический процесс, такой как экструдеры или реакторы, для обработки пищевых продуктов/кормов и разрушения загрязнителей (как упоминалось выше со ссылкой на фиг. 24, например). Плазмоактивированный паровой реактор может дополнительно повышать давление пара в зависимости от мощностиэлектрического разряда, подаваемой вследствие повышения температуры внутри плазменного реактора постоянного объема. Плазмоактивированный пар может также использоваться для управления влажностью в некотором пространстве или технологическом процессе и контроля содержания загрязнителей (как упоминалось выше) без генерации (или с очень незначительной генерацией) озона, если в технологическом газе или паре не предусмотрен кислород.

Обработка при помощи водного озона (O3, растворенный в воде) хорошо отработана (санитарная обработка/дезинфекция/отбеливание). Раскрытый плазменный реактор в нескольких вариантах осуществления может использоваться для добавления дополнительных активных форм (плазмы и ПАВ) к водному озону при смешивании потока ПАВ через водный озон в башне с распылительным орошением, ферментере со слоем носителя или аэраторе и т. д., как показано, например, на фиг. 24.

Плазменный реактор, раскрытый в настоящей заявке, может также использоваться для получения пара водного озона (или жидкости, при конденсации пара в конденсаторе). Процесс формирования такого пара водного озона включает в себя шаги создания высокой концентрации озона, которая может быть очень высокой (>6000 м.д.) при циркуляции через пространство (повышенная концентрация озона будет создаваться, если пространство сначала наполнено сухим кислородом), после чего добавляют водяной пар.

Плазменный реактор и технологический процесс могут дополнительно увеличивать концентрацию активных форм посредством добавления водяного пара, содержащего любую концентрацию перекиси водорода (H2O2) для создания дополнительных гидроксильных радикалов (OH).

Плазменный реактор и технологический процесс могут дополнительно увеличивать концентрацию активных форм посредством добавления воздуха или азота для создания высокоактивных форм азота и т. д., и могут регулироваться посредством управления температурой/влажностью (конденсации на продукте/поверхности), пока химический состав не станет пригодным для требуемого применения.

Этот процесс может быть реализован посредством поточной технологической обработки или при циркуляции воздуха/газа/пара через плазменный реактор для увеличения концентрации активных форм. Хотя настоящее изобретение иллюстрируется описанием нескольких вариантов осуществления, и хотя иллюстративные варианты осуществления подробно раскрыты, авторы настоящего изобретения не имеют намерения сужать пределы или каким-либо образом ограничивать объем притязаний прилагаемых пунктов формулы изобретения такими деталями. Например, термины «верхний трансформатор» и «нижний трансформатор» применяются, чтобы различать отдельные трансформаторы, но эти термины не следует толковать в качестве относящихся к силе тяжести или в качестве какой-либо внешней ссылки.

Плазменно-реакторный узел 24 может быть выполнен таким образом, что корпус 60 содержит первую половину байонетной муфты, соединенную с возможностью разъединения со второй половиной байонетной муфты, предусмотренной на корпусе (42) шкафа.

Плазменно-реакторный узел 24 может быть выполнен таким образом, что корпус 60 содержит верхний блок (62) с расположенным в нем трансформатором (70); нижний блок (64), содержащий диэлектрические трубки (90) и электродные разделители (100) между ними; и разъемное физическое соединение и разъемное электрическое соединение между верхним блоком (62) и нижним блоком (64).

Дополнительные преимущества и модификации в пределах объема прилагаемой формулы изобретения будут очевидными для лиц, сведущих в данной области техники. Следовательно, изобретение в более широких аспектах не ограничено показанными и раскрытыми здесь конкретными деталями, типовыми устройствами и способами, и иллюстративными примерами. Соответственно, отступления от таких деталей могут быть сделаны без отступления от существа или объема общей концепции заявителей настоящего изобретения. Например, секции (блоки) 62 и 64 могут быть прикреплены без быстродействующего разъема, или секция 62 может быть установлена в отдельный блок управления. Или между крышкой 92 и фланцем 94 может быть помещен (гранулированный или сотовый) каталитический нейтрализатор (катализатор) для окисления остаточных (частично окисленных) газовых загрязнителей и озона при поточной работе плазменной системы. При разложении озона в ходе этого технологического процесса будут создаваться свободные кислородсодержащие радикалы, которые будут дополнительно окислять остаточные газовые загрязнители.

Вместо применения v-образных или дуговых v-образных заземляющих электродов, трубы могут быть чередующимися высоковольтными и заземленными электродами, исключая необходимость в v-образных или дуговых v-образных заземляющих электродах.

Реферат

Группа изобретений относится к области применения плазмоактивированной воды и/или плазмоактивированного газа для быстрого окисления загрязнителей (запахов, бактерий, вирусов и т.д.) в воздухе, газе, жидкостях или на поверхностях, к которым направляют поток воздуха. Представлен плазменно-реакторный узел, содержащий внешний корпус, содержащий вход текучей среды, выход текучей среды и разъем электропитания; по меньшей мере один повышающий трансформатор, электрически связанный с разъемом электропитания; множество параллельных диэлектрических трубок, электрически связанных с трансформатором; по меньшей мере один дуговой v-образный электродный разделитель, расположенный между каждой диэлектрической трубкой с зазором для текучей среды между каждым электродным разделителем и каждой соседней диэлектрической трубкой. При этом нет пути потока текучей среды между входом текучей среды и выходом текучей среды, кроме пути между диэлектрическими трубками и электродными разделителями. Также описаны способ замены химического или барьерного фильтра плазменно-реакторным узлом и способ дезинфекции и санитарной обработки. Достигается повышение эффективности дезинфекции или санитарной обработки за счет увеличения концентрации активных форм. 3 н. и 13 з.п. ф-лы, 27 ил.

Формула

Документы, цитированные в отчёте о поиске

Устройство и способ для очистки и дезинфекции жидких, твердых и газообразных веществ

Комментарии