Способ изготовления многослойных печатных плат и многослойная печатная плата - RU2126612C1

Код документа: RU2126612C1

Чертежи

Описание

Изобретение относится к способу изготовления многослойных печатных плат. Такие печатные платы содержат по крайней мере три проводящих слоя, из которых, обычно по крайней мере два слоя - медные слои на наружных поверхностях и по крайней мере один слой является внутренней структурой (схемой). Способ, к которому относится изобретение, включает соединение в слоистую конструкцию по крайней мере одной твердой базовой подложки с проводящими следами на обеих сторонах и по крайней мере одной промежуточной подложки, содержащей слой твердого заполнителя (клеящий) связующий слой, по крайней мере на стороне, обращенной к проводящим следам базовой подложки.

Такой метод описан в IBM Technical Disclosure Bulletin, Vol 32, N 5B, p. 355-356, которая служит, по существу, для устранения размерной нестабильности, которая обычно имеет место при обработке композитных слоистых конструкций. Хотя это могло считаться существенным усовершенствованием при изготовлении многослойных плат, однако способ потерпел неудачу в отношении даже более важной проблемы, связанной с многослойными платами, а именно в том, что он предусматривает материал с достаточно низкими коэффициентами термического расширения (TCE) материала, для того, чтобы подбирать TCE электронных компонентов (чипов), используемых при соединении в многослойную плату. В качестве армирующего материала использовался плетеный стеклопластик (ткань), и специалисту сразу становится ясно, что полученный TCE был достаточно высок. Кроме того, известные подложки и полученные многослойные платы требуют улучшенной стабильности размеров.

Аналогичные соображения относятся к патенту 3.756.891, в котором описан способ изготовления многослойных PWB (печатных плат или плат с печатным монтажом), включающий комплектование схемных плат с покрытыми (клеем) связующим листами. Связующее выбирается так, чтобы оно не затекало в сквозные отверстия взаимосвязанных участков плат.

Другой подход к многослойным PWB, описанный в PCA rewiew 29 (1968), стр. 582-599, в особенности стр. 596-597, представляет технологию последовательного нанесения слоев. Хотя основа - подложка выполнена со схемами на обеих сторонах, прослоенными диэлектрическим слоем со связующим (клеящим) покрытием, слой с клеящим покрытием не является промежуточной подложкой между базовыми подложками в соответствии с изобретением, а служит в качестве подложки для следующей печатной схемы. Описание не относится к исполнительному типу подложек, не затрагивая возможности решения проблемы обеспечения многослойных плат, имеющих достаточно низкий TCE.

В патенте US 4.943.334 описаны PWB, имеющие преимущества, касающиеся TCE. Описан процесс изготовления, включающий наматывание армирующих волокон вокруг квадратного плоского сердечника для образования множества слоев волокон, пересекающихся под углом 90o, обеспечение множества слоев отверждающегося (полимеризующегося) матричного материала и термообработку матрицы с тем, чтобы сформировать базовый материал для PWB. Для получения многослойных PWB в описании изучен способ, включающий размещение комплекса PWB в форме, введение отверждающегося матричного материала в форму и термообработка матрицы для образования многослойной PWB. Необходимое усиление (армирование) матрицы достигается за счет намотанных вокруг PWB волокон, которые в процессе обработки внедряются в отвержденную (заполимеризовавшуюся) матрицу. Способ не смог обеспечить получение приемлемых результатов из-за, между прочим, внутренних потерь допуска по толщине.

Многослойные печатные платы, в которых диэлектрический материал образует UD-армированные (однонаправленные армированные) слои, также описаны в патенте Японии JP-A-1.283.996. Описанные многослойные платы базируются на слоистой конструкции однонаправленно ориентированных параллельных волокон (UD), содержащей материал, предварительно пропитанный связующим веществом, и поэтому страдающие от того, что ориентация может ухудшаться. Остаточная ориентация является решающей для получения выгоды при использовании UD-усиления.

В работе C. J.Coombs. Jr. S. Printed Circuits Handbook, опубликованной Мак-Гроу-Хилл, главы 31 и 32, в особенности 33, и 34, описано, между прочим, как в основном изготавливают многослойные печатные платы, способ включает следующие этапы: изготовление слоистого пластика из стеклоткани, предпочтительно пропитанной эпоксидной смолой с облицовкой из меди по обеим сторонам, вытравливание необходимой структуры (рисунка) в меди, соединение протравленных слоев прессованием их вместе с промежуточными слоями стеклоткани, пропитанной эпоксидной смолой.

Этот способ имеет много недостатков, в том числе высокая стоимость материалов из-за использования стеклоткани и высокое тепловое расширение из-за максимально низкого содержания волокон в слоистом, армированном волокнами пластике. Другим существенным недостатком является отсутствие абсолютного допуска по толщине. Толщина многослойной структуры, полученной таким способом, зависит, между прочим, от давления, оказываемого при прессовании, от температуры прессовки и применяемой скорости подогрева, от "возраста" используемого материала, предварительно пропитанного связующим веществом, и некоторых других факторов, которые очень трудно контролировать.

Известно несколько вариаций последнего способа, например описанных в заявке EP 0231737 A2. Этот известный способ изготовления многослойных печатных плат является непрерывным процессом. В варианте согласно фиг. 2 этой публикации используется одинарная печатная плата (PWB), содержащая подлодку из двух слоев стеклования в отвержденной матрице из термореактивного синтетического материала, эта подложка имеет на обеих сторонах слой следов меди, образованных разностным методом из медной фольги, первоначально наложенной на подложку. На эту исходную PWB накладываются с двух сторон два слоя стеклоткани, слой жидкого термореактивного материала, например эпоксидной смолы, и медная фольга. После предварительного подогрева все это развальцовывается в двухзонном прессе под воздействием тепла и давления. Т.е. после охлаждения на выходе из двухзонного пресса получают слоистый пластик, который после формирования медных следов в наружных слоях превращается в многослойную PWB. Следовательно, эта многослойная PWB выполнена из слоистого пластика с тремя подложками из эпоксидной смолы, армированной стеклотканью и четырьмя слоями медных следов.

Хотя при использовании многослойных PWB, изготовленных согласно этому способу, могут быть получены совершенно приемлемые результаты, они имеют определенные недостатки. В частности, слои жидкой, еще не отвержденной (полимеризованной) термореактивной смолы сильно спрессовываются в двухзонном прессе, в результате чего значительно снижается толщина слоистого пластика между входом и выходом двухзонного пресса. Обнаружено, что в результате этого основного изменения толщины трудно поддерживать с достаточной точностью постоянную толщину готового слоистого пластика и готовой многослойной PWB, что в конечном счете необходимо. Отклонения в толщине PWB оказывают нежелательное влияние на ее электрические свойства и поэтому негативно влияют на качество такой PWB. Другим недостатком упомянутой известной многослойной PWB является то, что армирование подложек тканями является сравнительно дорогим делом.

В патенте DE-4.007.558 A1 описаны многослойные PWB нескольких различных типов. Между многочисленными смежными одинарными PWB (см. фиг. 1, поз. 2, DE-4007558 A1), каждая из которых включает подложку (см. фиг. 1, поз. 4), выполненную из стеклоткани, импрегнированной термореактивным синтетическим веществом, с медными следами на обеих сторонах (фиг. 1, поз. 5), впластованы (введены) слои промежуточной подложки (фиг. 1, поз. 1а и 1b). Промежуточная подложка содержит в этом случае полиимидную пленку (1а) с толщиной 10 мкм, на обеих сторонах которой нанесен клеящий слой (1-b) с толщиной 10 мкм или менее. Температура плавления полиимидной пленки выше, чем температура, применяемая при получении слоистого материала, тогда как клеящий слой имеет температуру плавления ниже применяемой температуры получения слоистого материала.

Недостаток упомянутой известной многослойной PWB заключается в том, что в пустотах между слоями меди имеется воздух (см. фиг. 1), который может оказывать нежелательное воздействие на свойства. Другие недостатки DE-4007558 A1 заключаются в высокой стоимости материалов описанных составляющих и большой длительности процесса.

В патенте US 4606787 описан способ изготовления многослойной PWB, который включает сначала пакетирование множества одинарных PWB с проложенными между ними промежуточными подложками из стеклоткани, импрегнированной жидкой неотвержденной эпоксидной смолой. Затем упомянутый пакет прессуется под давлением при повышенной температуре, при этом смола заполняет пустоты между проводящими следами (см. столбцы 6, 11, 51, 52) и отверждается. Прессование всей слоистой конструкции приводит к существенному уменьшению ее толщины, что создает трудности в поддержании с достаточной точностью как постоянной общей толщины готовой слоистой конструкции, что крайне необходимо, так и постоянной толщины каждой индивидуальной промежуточной подложки. Это оказывает нежелательное влияние на электрические свойства PWB и отрицательное влияние на их качество.

В основу изобретения положена задача создания способа, в котором преодолены вышеупомянутые недостатки. Поставленная задача решается тем, что согласно настоящему изобретению в способе (клеящий) связующий слой является текучим, и получение слоистого материала осуществляют под давлением, достаточно высоким для того, чтобы ввести слой заполнителя промежуточной подложки в контакт или фактически в контакт с проводящими следами базовой подложки, клей (связующее) заполняет пустоты между дорожками, базовая подложка и промежуточная подложка, содержащие армированный волокнами матричный материал, усиливаются за счет создания поперечного расположения слоев с однонаправленно (UD) ориентированными волокнами. Текучее связующее в основном является либо жидким, либо может становиться (делаться) жидким (обычно посредством повышенной температуры).

Таким образом, согласно изобретению для слоя твердого заполнителя промежуточной подложки, так же как и для твердой базы - подложки, применяется армированный матричный материал, который устраняет вышеупомянутые недостатки и в особенности имеет достаточно низкий TCE и выгодную (плоскостность) плоскую форму. Этот материал содержит два или более слоев, армированных волокнами или нитями, внедренными в отверждающийся термореактивный синтетический материал на основе, например, эпоксидной смолы Армировка (усиление) в виде ните- или волокносодержащих слоев состоит из множества взаимно параллельных вытянутых нитей, не связанных в форму ткани и проходящих по существу прямолинейно, и нитей наложенных слоев, пересекающих друг друга. Этот тип армированного матричного материала для краткости упоминается как UD-армированный материал. Согласно изобретению в этом способе предпочтительно три упомянутых слоя нити, не связанных в форму ткани, располагают в матричном материале зеркально относительно плоскости симметрии, при этом нити наклонных слоев (нитей) пересекаются, предпочтительно под углом 90o. Этот UD-армированный материал более точно называющийся как скрещенные (перекрестные) UD-армированные слои для более выгодного использования в PWB сбалансированы и симметричны средней плоскости. Например, такой материал, образованный подложками, описан в вышеупомянутом патенте US 4.943.334. Фактически способ получения слоистого материала согласно изобретению, используя текучее связующее, которое в незначительной степени присутствует между проводящими следами базы-подложки и твердого заполнителя смежной промежуточной подложки, создает преимущества при использовании UD-армированного материала в многослойных PWB.

Эти преимущества в особенности заключаются в стабильности размеров. Кроме того, используемые подложки имеют относительно низкие TCE в X и Y направлениях, предпочтительно равные TCE применяемого электропроводного материала (обычно меди). Кроме того, становится возможным получение подложек, имеющих коэффициенты расширения в X и Y направлениях, примерно равные коэффициентам расширения электронных компонентов, используемых для образования (соединения) PWB, в частности кремниевых чипов (кристалликов). Следует отметить, что эти компоненты могут использоваться либо на многослойных платах (чип-на-плате "chip-on-Board"), либо могут быть внедрены как в подложку, так и в промежуточную подложку согласно настоящему изобретению (чип-на-плате "chip-on-Board"). В отношении последнего варианта покрытой связующим подложки необходимо предусмотреть открытые зазоры (места) для внедрения чипов. Конечно, тогда возможно внедрение чипов и в зазоры, предусмотренные в базе-подложке. Преимуществом способа изготовления структуры чип-на-плате ("chip-on-Board") является размещение одного и более чипов на базе-подложке (и конструктивное, т. е. проводящее, соединение их со схемой на базе-подложке) и затем наложение на чип-содержащую базу-подложку покрытой связующим промежуточной подложки, в которой предусмотрены соответствующие зазоры или промежутки для размещения в них чипа или чипов, закрепленных на базе-подложке.

Особенно эффективный вариант способа согласно изобретению отличается тем, что используется промежуточная подложка, у которой на обеих сторонах слоя твердого заполнителя имеется слой текучего связующего. В этом случае согласно изобретению промежуточная подложка может быть просто вставлена между двумя базовыми подложками с проводящими дорожками, затем в процессе получения слоистого материала на слоистую структуру оказывается давление для того, чтобы провести слой твердого заполнителя промежуточной подложки в (фактический) контакт с проводящими дорожками двух базовых подложек и заполнить связующим веществом пустоты между этими дорожками на общих сторонах промежуточной подлодки. Согласно изобретению можно легко получить многослойную PWB, имеющую много слоев, вкладывая каждые n-1 промежуточных подложек (n > 2) между каждыми n смежными базовыми подложками с последующим получением слоистого материала под возрастающим давлением (и при факультативном увеличении температуры), в вакууме или в комбинации того и другого.

Наиболее подходящий вариант способа согласно изобретению отличается тем, что толщина слоя твердого наполнителя каждой промежуточной подложки составляет 0,025-0,6 мм, хотя предпочтительно толщина каждой промежуточной подложки имеет величину того же порядка, что и базовая подложка, и толщина каждого пластически деформирующегося (текучего) слоя связующего на одной или обеих сторонах промежуточной подложки имеет величину того же порядка, что и (толщина) проводящих дорожек, в основном имеющих толщину 2-70 мн. Предпочтительно способ согласно изобретению отличается тем, что слой связующего, предусмотренный на одной или более сторонах слоя твердого заполнителя промежуточной подложки, выполнен из клея на основе неотвержденного или только частично отвержденного термореактивного синтетического материала, например эпоксидной смолы, которая отверждается после заполнения ею пустот между проводящими дорожками.

Изобретение иллюстрируется приложенными чертежами, на которых: на фиг. 1 показано изготовление одинарной PWB посредством субтрактивного (разностного) метода, на фиг. 2 - 7 показано изготовление субтрактивным методом PWB с шестью слоями медных дорожек, на фиг. 8 показано изготовление известной одинарной PWB посредством аддитивного метода, на фиг. 9 - 12 показано изготовление аддитивным способом PWB с шестью слоями медных дорожек, на фиг. 13 - 16 изображена другая технология изготовления PWB с четырьмя или шестью слоями медных дорожек.

На фиг. 1 подложка 1, на наружных сторонах которой закреплена сплошная медная фольга (2). Заполнитель (сердечник) 3 подложки 1 состоит из матрицы 4 из отвержденного термореактивного материала на основе эпоксидной смолы, армированного тремя слоями вытянутых волокон (нитей), не связанных в форму ткани и проходящих прямолинейно, при этом общая толщина двух наружных слоев равна или почти равна толщине центрального слоя. Два наружных слоя волокон (нитей) 5 показаны штриховой линией, волокна в этих слоях проходят взаимно параллельно и параллельно плоскости чертежа (направление 0o), внутренний слой волокон 6 показан пунктирными линиями и проходит под прямым углом к плоскости чертежа (направление 90o). В сущности твердый заполнитель 3, толщина которого составляет, например, 0,4 мм подложки 1 выполнен из слоев взаимно параллельных (однонаправленных - UD) армирующих волокон импрегнированных (пропитанных) термореактивным материалом, например эпоксидной смолой. Затем в медной фольге травлением, т.е. субтрактивным методом, формируют медные дорожки 7 с толщиной, например 35 мм, после чего базовая подложка, в целом обозначенная позицией 8, готова.

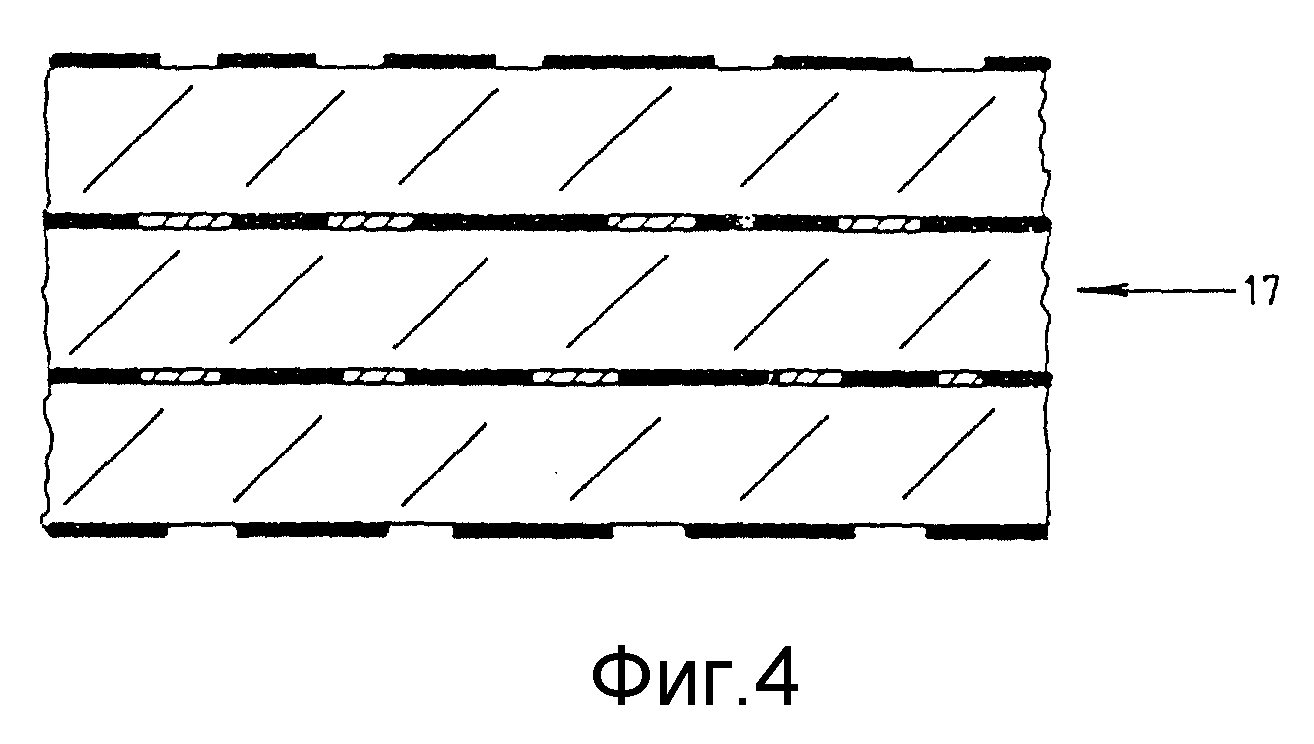

Как более подробно показано на фиг. 2 - 7, упомянутая базовая подложка 8, которая сама по себе является одинарной PWB c двумя слоями медных дорожек, образует конструктивный элемент для изготовления многослойных PWB. К обеим сторонам базовой подложки 8 способом, показанным на фиг. 2, прикладывают вспомогательную подложку, в целом обозначенную позицией 9. Каждая вспомогательная подложка 9 состоит из слоя твердого заполнителя 10, который имеет матрицу 11 из отвержденной термореактивной смолы, например на основе эпоксидной смолы. Матрица 11 армирована по крайней мере двумя однонаправленными слоями армирующих волокон. Нити или волокна в наружных слоях 12 армирующих волокон проходят в вышеупомянутом направлении 0o, тогда как нити внутреннего слоя 13 армирующих волокон проходят в вышеупомянутом направлении 90o. Заполнитель 10 вспомогательной подложки 9 подобно заполнителю 3 базовой подложки 8 изготовлен наслоением по крайней мере двух слоев, армированных фактически однонаправленными волокнами образующих слой твердого наполнителя 10 толщиной, например, 0,4 мм. К одной стороне каждой вспомогательной подложки приложена медная фольга 14 толщиной 35 мм. На другую сторону, например сторону, обращенную к медным дорожкам 7 базовой подложки 8, каждой вспомогательной подложки 9 нанесен слой текучего связующего 15 с шириной 35 мм. Слой связующего 15 состоит из качественного клея, предпочтительно неотвержденной эпоксидной смолы или частично отвержденной эпоксидной смолы. Предпочтительно, слой связующего в ситуации, отраженной на фиг.2, нелипкий, так что с вспомогательной подложкой можно обращаться без проблем. Затем две вспомогательные подложки 9 с вложенной между ними базовой подложкой 8 комплектуются, как показано на фиг. 3, и под воздействием повышенной температуры и внешнего давления соединяются в единое целое. Прессование пакета, показанного на фиг. 3, проводится под таким давлением, чтобы слой твердого заполнителя 10 вспомогательной подложки 9 полностью пришел в соприкосновение с медными дорожками 7 базовой подложки, а пустоты между этими следами полностью заполнились клеем или связующим материалом 15. В условиях поддержания внешнего давления пакет, изображенный на фиг. 3, подвергается воздействию такой температуры, при которой происходит отверждение клея 15 на основе, например эпоксидной смолы. После того как клей затвердеет, получается слоистый материал 16 в виде единого целого. Затем наружные слои медной фольги 14 слоистого материала 16 подвергаются процессу травления субтрактивным методом для формирования необходимых медных следов и получения многослойной PWB 17, изображенной на фиг. 4, PWB 17 имеет уже четыре слоя медных слоев.

На фиг. 5 - 7 проиллюстрировано изготовление PWB с шестью слоями медных дорожек. Элементы такой PWB показаны на фиг. 5 и включают расположенную в центре PWB 17, на обеих боковых сторонах которой размещены вспомогательные подложки 9 вышеописанного типа. Способом, показанным на фиг. 6, эти три элемента последовательно устанавливаются для формирования пакета 18, который под действием тепла и давления соединяется в единое целое способом, аналогичным описанному для фиг. 3. Наружные слои фольги 14 слоистого материала (пластика) 18 затем подвергаются травлению субтрактивным способом для формирования требуемых медных дорожек и получения многослойной PWB 19, показанной на фиг. 7. PWB 19 имеет шесть слоев медных дорожек.

Используя комбинацию PWB 19 с двумя вспомогательными подложками 9, можно получить PWB с восемью слоями так же, как это показано на фиг. 2 - 4 и 5 - 7. Можно, конечно, комбинируя шестислойную PWB 17 с вспомогательной подложкой 9 на одной из сторон, изготовить также PWB с семью слоями медных дорожек. Ясно, что принцип, описанный со ссылками на фиг. 2 - 4 и 5 - 7, позволяет изготовить PWB с множеством, например, 20 слоев медных дорожек. Для упрощения чертежа на фиг. 3, 4, 6 и 7 не изображены различные слои армирующих волокон. Необходимо отметить, что число слоев армирующих волокон не ограничено показанными на чертежах слоями, и при необходимости их может быть больше. Следует также позаботиться о том, чтобы в готовой PWB множество слоев армирующих волокон были расположены зеркально относительно плоскости симметрии. Это означает, что идентичные слоистые слои всегда расположены на одинаковом расстоянии от центральной плоскости выше и ниже ее, при этом они имеют равную толщину, ту же самую ориентацию и тот же состав.

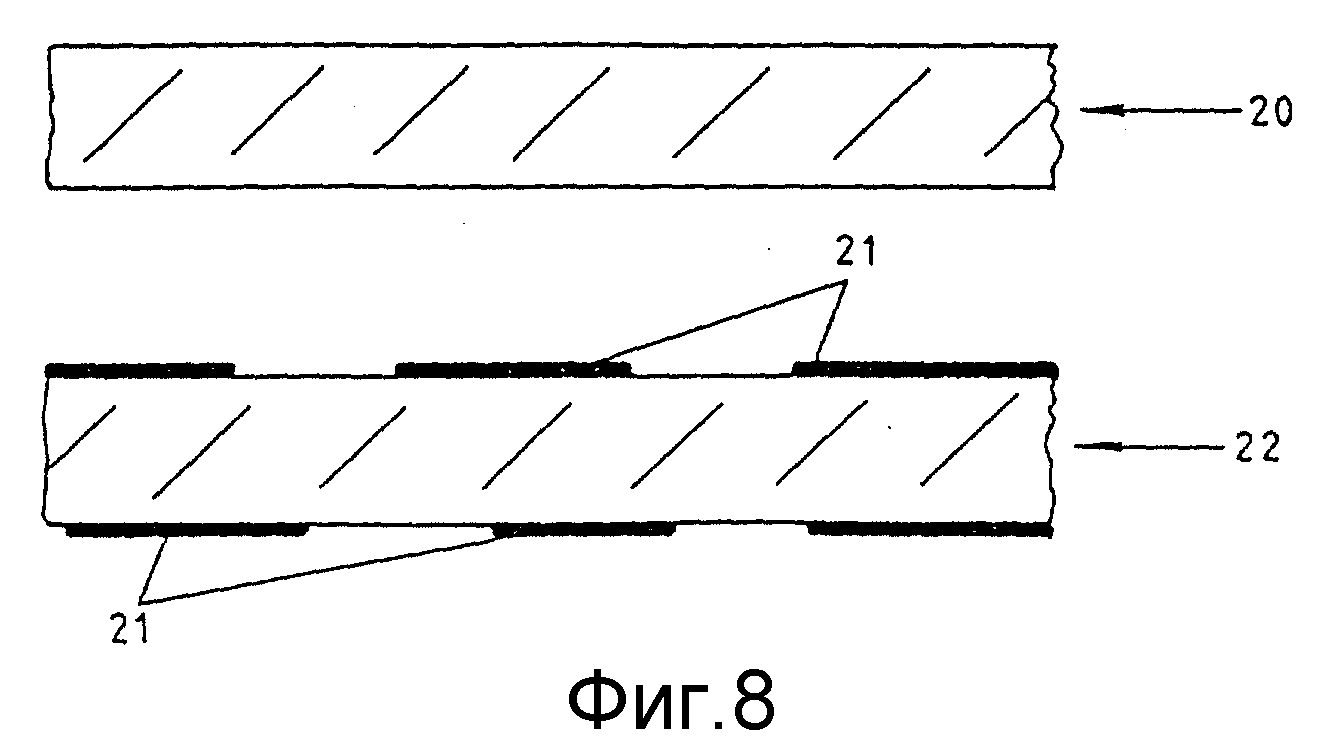

На фиг. 8 представлена подложка 20, на наружных сторонах которой в отличие от подложки на фиг. 1 отсутствует покрытие медной фольги. Иначе говоря, конструкция подложки 20 и армировка слоями армирующих волокон такие же, как и у подложки 1. Различие между подложками 20 и 1 заключается в том, что пластиковая матрица подложки 20 содержит катализатор, например палладий. В конечном счете на подложке 20 известным аддитивным способом формируют медные дорожки 21, после чего базовая подложка, обозначенная в целом позицией 22, готова.

На фиг. 9 - 11 показано, что можно также изготовить PWB 24 всего с четырьмя слоями медных дорожек, комбинируя базовую подложку 22 с двумя вспомогательными подложками 23. Способ, проиллюстрированный на фиг. 9 - 11, фактически полностью идентичен способу на фиг. 24. Принципиальная разница между ними заключается в том, что вспомогательная подложка 23 в слое твердого заполнителя 25 содержит катализатор и не имеет покрытия из медной фольги. Обращенная к базовой подложке сторона вспомогательной подложки 23 имеет слой текучего связующего 26, выполненного из клея хорошего качества. Способом, аналогичным описанному для слоя 16, фиг. 3, комбинацию слоев, показанных на фиг. 9, соединяют под воздействием тепла и давления в единое целое для образования слоистого материала 27, показанного на фиг. 10. Затем на наружные стороны вспомогательных подложек слоистой структуры 27 аддитивным способом наносят медные следы, получая готовую многослойную PWB 24, имеющую четыре слоя медных дорожек.

При комбинировании двух вспомогательных подложек 23 способом, показанным на фиг. 12, PWB 24 может в конечном счете служить в качестве конструктивного элемента для PWB с шестью слоями медных дорожек, если это необходимо. На фиг. 10 и 11 изображены последующие соответствующие приемы способа, которые должны быть осуществлены.

На фиг. 13 - 16 проиллюстрирован несколько отличающийся способ многослойных PWB согласно изобретению. Как показано на фиг. 13, в данном случае используются две двусторонние PWB 28 или базовые подложки, каждая из которых содержит два слоя медных дорожек 29, полученных субтрактивным или аддитивным способами. Заполнитель 30 PWB 28 вновь состоит из матрицы из отвержденной эпоксидной смолы, армированной тремя показанными слоями 31 и 32 однонаправленных армирующих волокон. Волокна в слое 31 проходят в направлении 0o и пересекают волокна в слое 32, проходящие в направлении 90o под углом 90o. Заполнитель 30 может быть выполнен путем наслоения, например, трех поперечных уложенных в стопу UD предварительно импрегнированных эпоксидной смолой при повышенных температуре и давлении армирующих волокон, т.е. импрегнированных отвержденной эпоксидной смолой. Общая толщина двух наружных предварительно пропитанных слоев (UD препрегов) в этом случае такая же или почти такая же, как и толщина центрального предварительно пропитанного слоя (препрега). Между двумя базовыми подложками 28 предусмотрена одна вспомогательная подложка 33, состоящая из слоя твердого заполнителя 34 толщиной 0,4 мм, выполненного в виде матрицы 35 из отвержденной эпоксидной смолы, армированной тремя слоями UD волокон 36 и 37, проходящих в направлениях 0o и 90o соответственно. Здесь также общая толщина двух наружных UD слоев равна или почти равна толщине внутреннего UD слоя. Предусмотрен слой твердого заполнителя 34 на обeих сторонах пластичного, способного к деформации клеящего или связующего слоя 38, имеющего толщину 35 мм.

Связующий слой 38 может быть выполнен из того же материала, что и описанный выше клеzщий слой 15. Затем две базовые подложки 28 и вспомогательная подложка 33 между ними соединяются вместе под действием тепла и света для образования слоистого пластика (ситуация, показанная на фиг. 14). Во время этого процесса обе стороны слоя твердого заполнителя 34 вспомогательной подложки 33 контактируют или эффективно контактируют с противолежащими медными дорожками 29 базовой подложки 28, в то время как пустоты между этими дорожками на обеих сторонах вспомогательной подложки заполняются связующим материалом 38. После заполнения пустот между следами упомянутый клей отверждается, по существу завершая образование многослойной PWB 39. PWB 39 имеет четыре слоя медных дорожек.

На фиг. 15 и 16, показано, как согласно принципу, описанному для фиг. 13 и 14, можно также изготовить PWB 40 с шестью слоями медных дорожек, при этом соответствующие детали обозначены теми же номерами позиций. Как показано на фиг. 15, в этом случае используются три базовые подложки 28. Вспомогательная подложка 33 вложена между каждой парой базовых подложек 28. Способом, описанным выше, комбинация трех базовых подложек 33, показанная на фиг. 15, затем соединяется под действием тепла и давления в слоистый пластик, который после отверждения клея 38 образует фактически законченную многослойную PWB 40, содержащую шесть слоев медных дорожек. Аналогичным образом можно изготавливать PWB с намного большим числом слоев медных дорожек.

Заполнитель вспомогательной и базовой подложек может быть образован из множества UD препрегов (предварительно пропитанных слоев), уложенных в стопу таким образом, что армирующие их волокна пересекают друг друга, при этом также можно использовать альтернативные подготовительные приемы. В частности, базовые и вспомогательные подложки могут быть изготовлены непрерывным способом, в котором слоистый пластик, состоящий из требуемого числа слоев вытянутых армирующих волокон, не связанных в форму ткани, располагают на ленте конвейера так, чтобы волокна налагающихся слоев пересекали друг друга. К сформированной таким образом слоистой структуре из слоев волокон добавляют жидкую термореактивную смолу, после чего слоистая структура со смолой пропускается через двухзонный пресс, в котором под действием тепла и давления слои волокон пропитываются смолой, и смола отверждается. На одну или обе стороны выходящего из двухзонного пресса полностью или частично отвержденного слоистого пластика наносят относительно тонкий слой нелипкого клея, упомянутого выше, после чего вспомогательная подложка готова.

Согласно другому возможному способу заполнители и базовой, и промежуточной подложек изготавливают из нескольких однонаправленных слоистых пластиков, предпочтительно пересекающих друг друга под углом 90o, полностью и почти отвержденных, и соединенных друг с другом посредством слоя связующего. Слоистые пластики на основе пересекающихся слоистых пластиков, соединенных слоем связующего, могут быть изготовлены в стационарных, необязательно многоштемпельных прессах, а также в автоклавах, двухзонных прессах и так называемых вакуумных мешках (вакуумных камерах вулканизации).

Согласно изобретению многослойная PWB с четырьмя слоями медных следов может быть изготовлена следующим вариантом

способа:

В качестве исходных материалов

были выбраны препрег Тварон (Twaron⊗), арамидное волокно ex Akzo, эпоксидная смола, в данном случае Epikote 828 ex Shell,

отверждающий агент (отвердитель), в данном случае HY 917 ex

Ciba Greigy. Содержание волокна в препреге составило 50% объема,

толщина 0,1 мм. Препрег был разрезан на 12 квадратных кусков размером 610

х 610 мм. Были изготовлены 2 базовые подложки. Для

изготовления каждой из них четыре таких куска (детали) были уложены в стопу между двумя слоями медной фольги, с двумя слоями препрегов в центре,

расположенными под углом 90o относительно

верхнего и нижнего слоев UD препрегов. Две стопы уложенных таким образом материалов отверждались (вулканизировались) в автоклаве под давлением 8

бар при температуре 180oC в течение 3 ч.

Оставшиеся четыре препрега были уложены в стопу двумя разъединенными пленками, при этом два препрега в центре были повернуты на угол 90o

относительно верхнего и нижнего слоев UD препрегов.

Эта стопа материалов также была помещена в автоклав и затем вулканизирована при тех же условиях, что и вышеупомянутые базовые подложки. Затем на

полученных таким образом слоистых пластиках

вытравливались необходимые фигуры травления в медных слоях, тогда как высвобождающуюся пленку удаляют с вспомогательной подложки. Вспомогательную подложку

затем покрывают клеем также на основе

эпоксидной смолы Shell Epikote 828 с 30%-ной насыпкой тонкого кварцевого порошка. На заключительном этапе три слоистых пластика были соединены друг с другом со

вспомогательной подложкой в центре (см.

также фиг. 13). Эта стопа пластиков была помещена в автоклав и слой эпоксидного клея отверждался под давлением 10 бар при температуре 180oC в

течение 30 мин. Таким образом, была получена

4-слойная многослойная плата, показанная на фиг. 14.

К упомянутой термореактивной матричной смоле могут быть добавлены обычным способом такие наполнители, как тонкий кварцевый порошок или стеклянный порошок, как, например, порошок боросиликатного стекла.

Хотя предпочтительнее использовать для матрицы базовой подложки смолу на основе эпоксидных смол, в принципе возможно применение других смол, например цианатные смолы, ненасыщенные полиэфирные смолы винилоэфирные смолы, акриловые смолы, ВТ-эпоксидная смола, бисмалеиноимидная смола (BMI), полиимидные (PI), фенольные смолы, триазины, полиуретаны, бисцитраконовая смола (DCI). Альтернативно могут использоваться комбинации вышеупомянутых смол, а также можно смешивать упомянутые смолы с определенными подходящими термопластичными смолами, например PPO, PES, PSU и между прочим PEI.

Для использования в описанном клеящем слое пригодно очень большое число полимеров, в частности термореактивные смолы, например эпоксидная смола (EP), полиуретан (PU), виниловый эфир (YE), полиамид (PI), бисмалеимид (BMI)), бисцитракон (BCI), цианатэфиры, триазины, акрилы и их смеси. Перед применением в клей могут быть введены различные добавки, например, катализаторы, ингибиторы, тиксотропные агенты, и особенно, наполнители. Эти наполнители, предпочтительно выбраны из группы материалов: кварцевая пудра, стеклянная пудра, керамические порошки, например, порошок оксида алюминия. Предпочтительнее, чтобы используемые наполнители имели низкий коэффициент термического расширения и низкую диэлектрическую постоянную. Хорошие результаты могут быть получены при использовании полых сфер в качестве наполнителя; при этом сферы могут быть либо из полимерного материала, либо из керамического материала, либо из стекловолокна.

Для вышеупомянутых армирующих волокон предпочтительнее использовать нити волокон, хотя можно также использовать не непрерывные волокна. Согласно изобретению армирующие нити предпочтительно выбраны из следующей группы материалов: стекловолокна, например, стекловолокно марки E, стекловолокно марки A, стекловолокно марки C, стекловолокно марки D, стекловолокно марки AP, стекловолокно марки P, стекловолокно марки S1 и стекловолокно марки S2, и различные керамические материалы, например, оксид алюминия и карбид кремния. Кроме того, пригодны волокна на базе полимеров, в частности, жидких кристаллических полимеров, например, парафенилен терефталамид (PPDT), полибензобисоксазол (PBO), полибензобистиазол (PBT) и полибензоимидазол (PBT), а также волокна на базе полиэтилентерефталата (PETP) и полифениленсульфид (PPS).

В рамках изобретения могут быть сделаны различные изменения.

Реферат

Способ изготовления многослойных печатных плат, известных как мультислои, включающих по меньшей мере две электроизолированные подложки с электропроводным рисунком или слоями, выполненными на по меньшей мере трех их поверхностях, при котором посредством получения слоистой структуры под давлением отвержденную базовую подложку на основе VD-армированного синтетического материала с рисунком на обеих сторонах комбинируют и соединяют со вспомогательной (задней) подложкой, добавляемой к базовой подложке, при этом вспомогательная подложка, содержащая VD-армированный отвержденный слой твердого заполнителя, имеет по меньшей мере на стороне, обращенной к проводящему рисунку базовой подложки, слой пластически деформируемого (текучего) связующего, и ее ламинат оказывается такое давление, чтобы привести в соприкосновение отвержденный слой твердого заполнителя вспомогательной (задней) подложки с проводящим рисунком базовой подложки, а связующий материал заполнил пустоты между этим рисунком для соединения базовой и вспомогательной (задней) подложки. Изобретение повысит электрические свойства и качество печатных плат. 4 с. и 20 з.п.ф-лы, 16 ил.

Комментарии