Печь для подогрева прокаленного изделия из аморфного углерода - RU2142607C1

Код документа: RU2142607C1

Чертежи

Описание

Изобретение относится к печи для подогрева прокаленного изделия из аморфного углерода, которое должно быть уплотнено путем пропитывания жидким пеком.

В производстве угольных и графитовых электродов обычной практикой является прессование (выдавливанием) смеси частиц кокса и пека для формирования фасонного или профилированного изделия из аморфного углерода. Это изделие из аморфного углерода затем прокаливают при температуре порядка 800oC в сушильной печи, например в печи с газовым отоплением, для увеличения их прочности. Во время прокаливания некоторая часть пека испаряется, оставляя огромное число пор небольшого размера в изделии из аморфного углерода. Поэтому важно уплотнить изделие из аморфного углерода путем заполнения этих пор пеком. Это обычно достигается посредством последующего подогревания при температуре около 275oC, при которой вакуумированное пористое прокаленное изделие из аморфного углерода погружают в жидкий пек в автоклаве под давлением. В этих условиях пек имеет вязкость, которая достаточна для заполнения пор прокаленного изделия, после пропитывания это изделие может быть графитировано посредством хорошо известной технологии, например, посредством способа графитизации в продольном направлении (LWG), описанного в патенте США N 4916714, 373-120, H 05 B 3/60.

Подогрев пористого прокаленного изделия из аморфного углерода раньше осуществляли в печи с газовым отоплением, поскольку желательная температура подогрева, например около 275oC, является относительно низкой и легко достигается в такой печи. Однако поскольку прокаленные изделия из аморфного углерода относительно большого размера предназначены для использования в качестве электродов в электродуговых печах, подогрев требует относительно длительного времени и подогрев "снаружи-внутрь" приводит к неравномерным температурным условиям в прокаленных изделиях из аморфного углерода.

Техническим результатом настоящего изобретения является создание печи, обеспечивающей быстрый и равномерный подогрев прокаленного изделия из аморфного углероде до температуры, необходимой для пропитывания пеком изделия.

Этот технический результат достигается тем, что печь для подогрева прокаленного изделия цилиндрической формы из аморфного углерода содержит рамную конструкцию, образованную конструктивными стальными элементами, включающую первый вертикальный стальной элемент, расположенный напротив и на некотором расстоянии от второго вертикального стального элемента, горизонтальный стальной элемент, перекрывающий первый и второй вертикальные стальные элементы и прикрепленный к ним для обеспечения жесткой конструкции в первое неподвижное роликовое устройство, размещенное горизонтально в один ряд между первым и вторым вертикальными стальными элементами, приспособленное для поддержки изделия из аморфного углерода, расположенного между первым в вторым стальными элементами, и для обеспечения возможности качения изделия туда и обратно на роликовом устройстве между первым и вторым вертикальными стальными элементами, первое электрическое контактное средство, поддерживаемое с возможностью поворота горизонтальным элементом и свешивающееся вниз от этого горизонтального элемента, примыкающего в первому вертикальному опорному элементу; второе электрическое контактное средство, поддерживаемое с возможностью качения горизонтальным элементом и свешивающееся вниз от этого горизонтального элемента, примыкающего ко второму вертикальному опорному элементу, первое регулируемое нажимное устройство, неподвижно установленное на первом вертикальном опорном элементе для приложения прижимающей силы на первое электрическое контактное средство; второе регулируемое нажимное устройство, неподвижно закрепленное на втором вертикальном опорном элементе для приложения прижимающей силы на второе электрическое контактное средство, при этом печь имеет такую конфигурацию, что фасонное изделие из аморфного углерода может быть размещено на роликовом средстве между первым и вторым электрическими контактными средствами и контактировать с первым и вторым контактными средствами посредством регулировки первого и второго нажимных устройств.

Ниже приведено описание примеров выполнения изобретения со ссылками на чертежи, на которых:

фиг. 1 изображает вертикальный вид сбоку печи для подогрева прокаленных изделий из

аморфного углерода согласно настоящему изобретению;

фиг. 2 - вид сверху печи, показанной на фиг. 1;

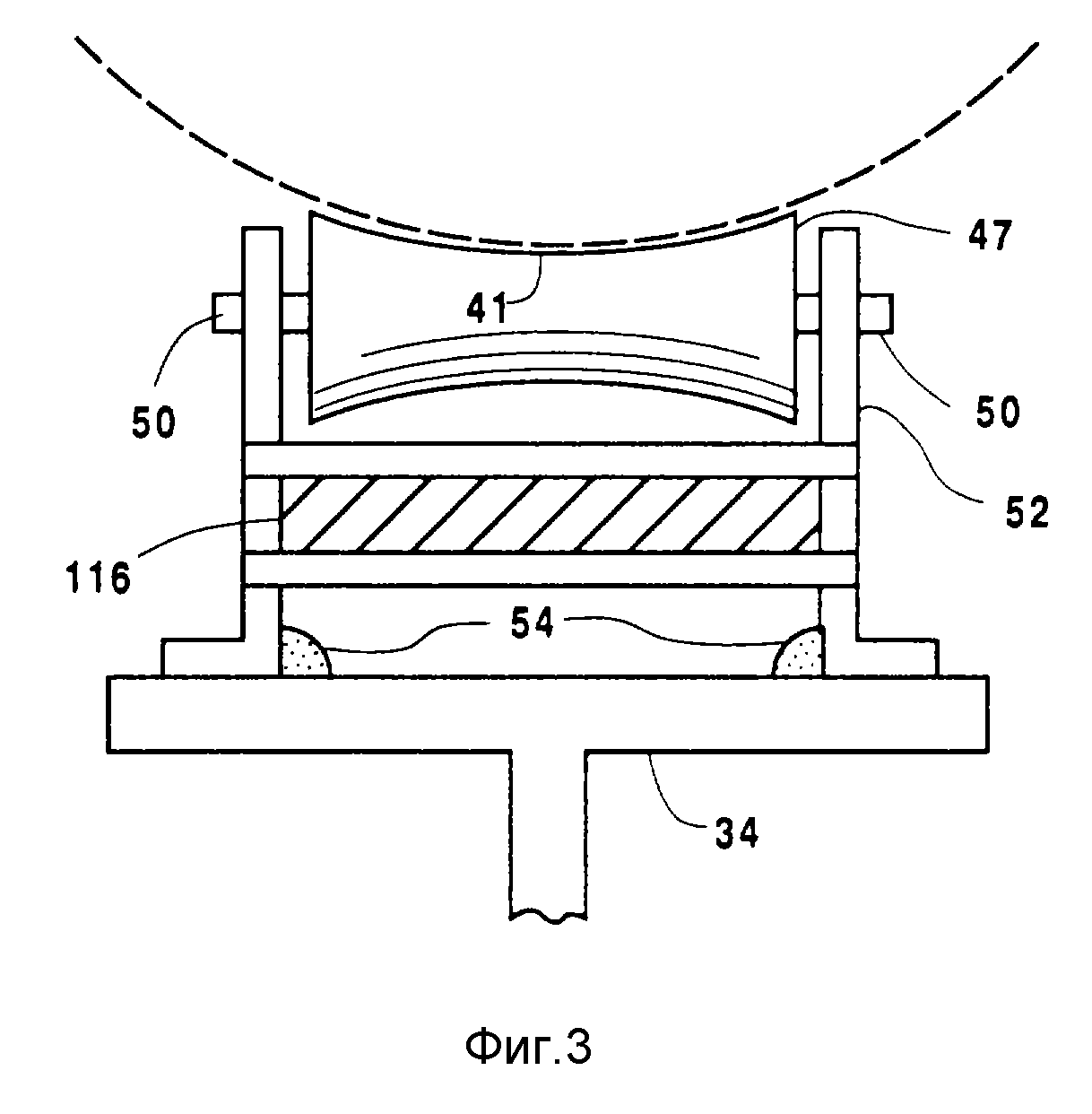

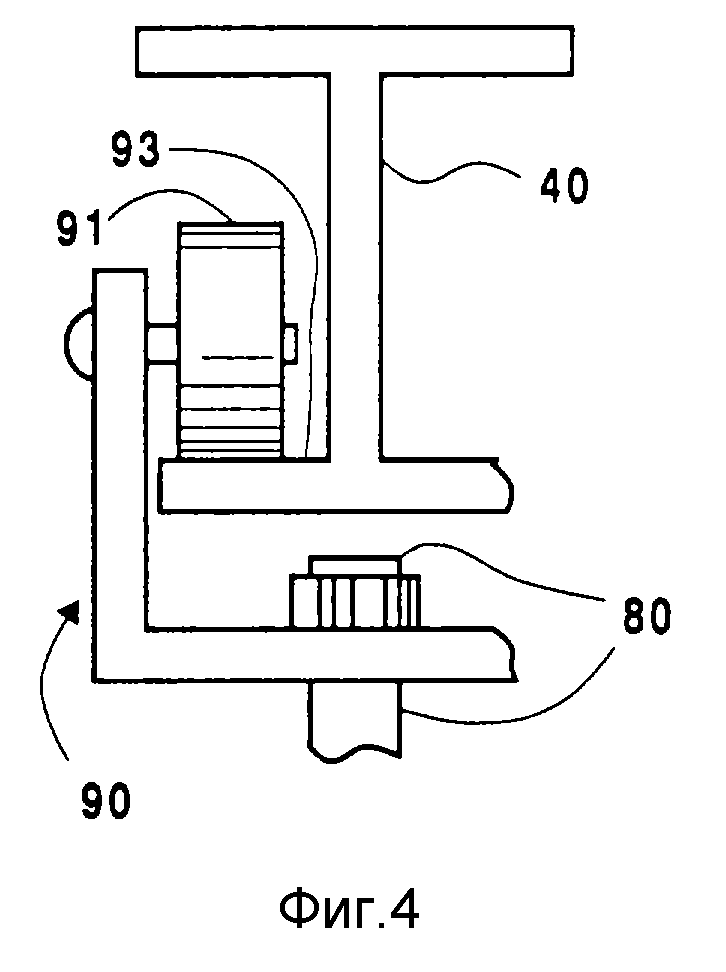

фиг. 3 и 4 - вертикальные виды спереди частей печи, показанной на фиг. 1;

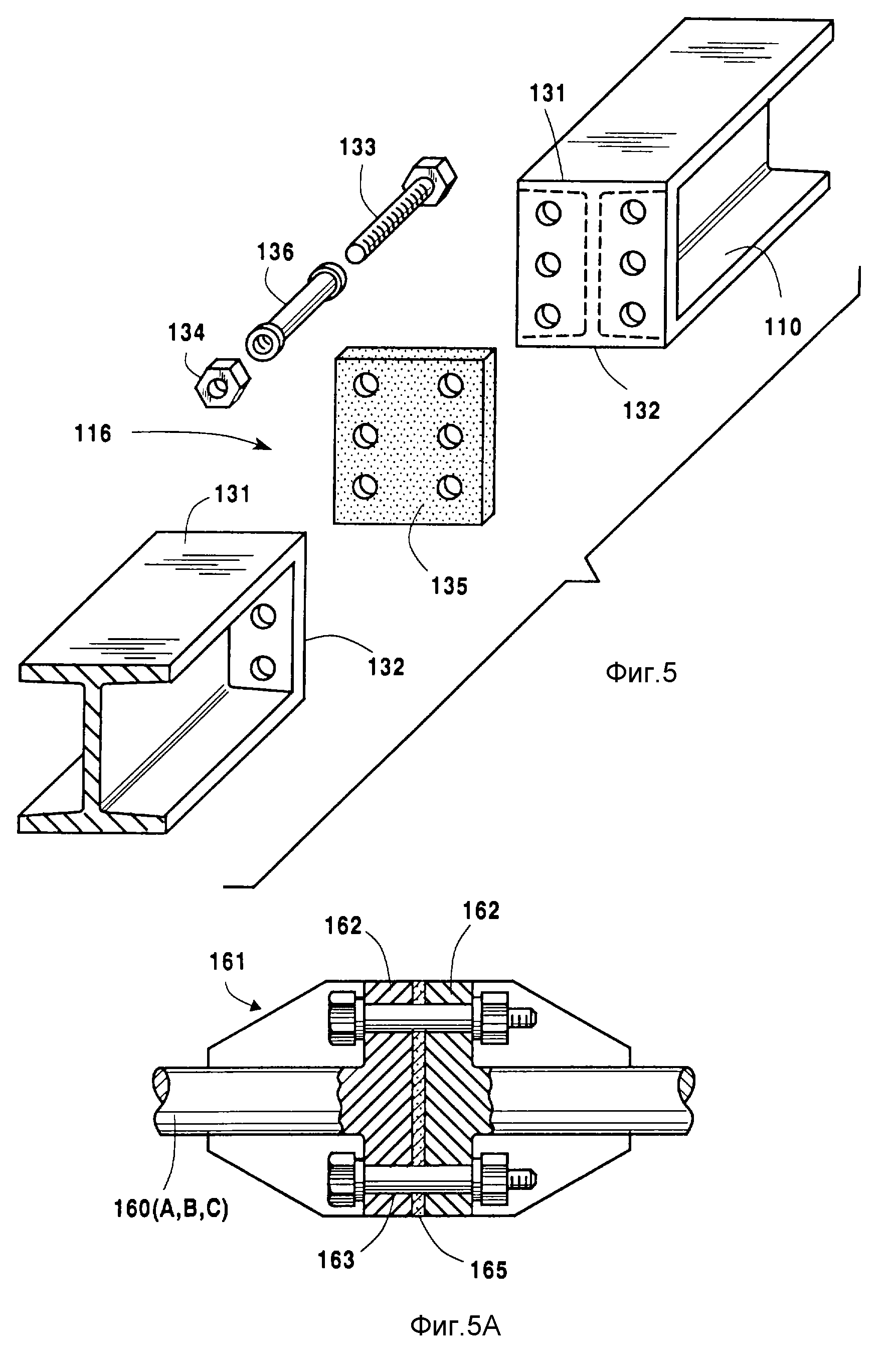

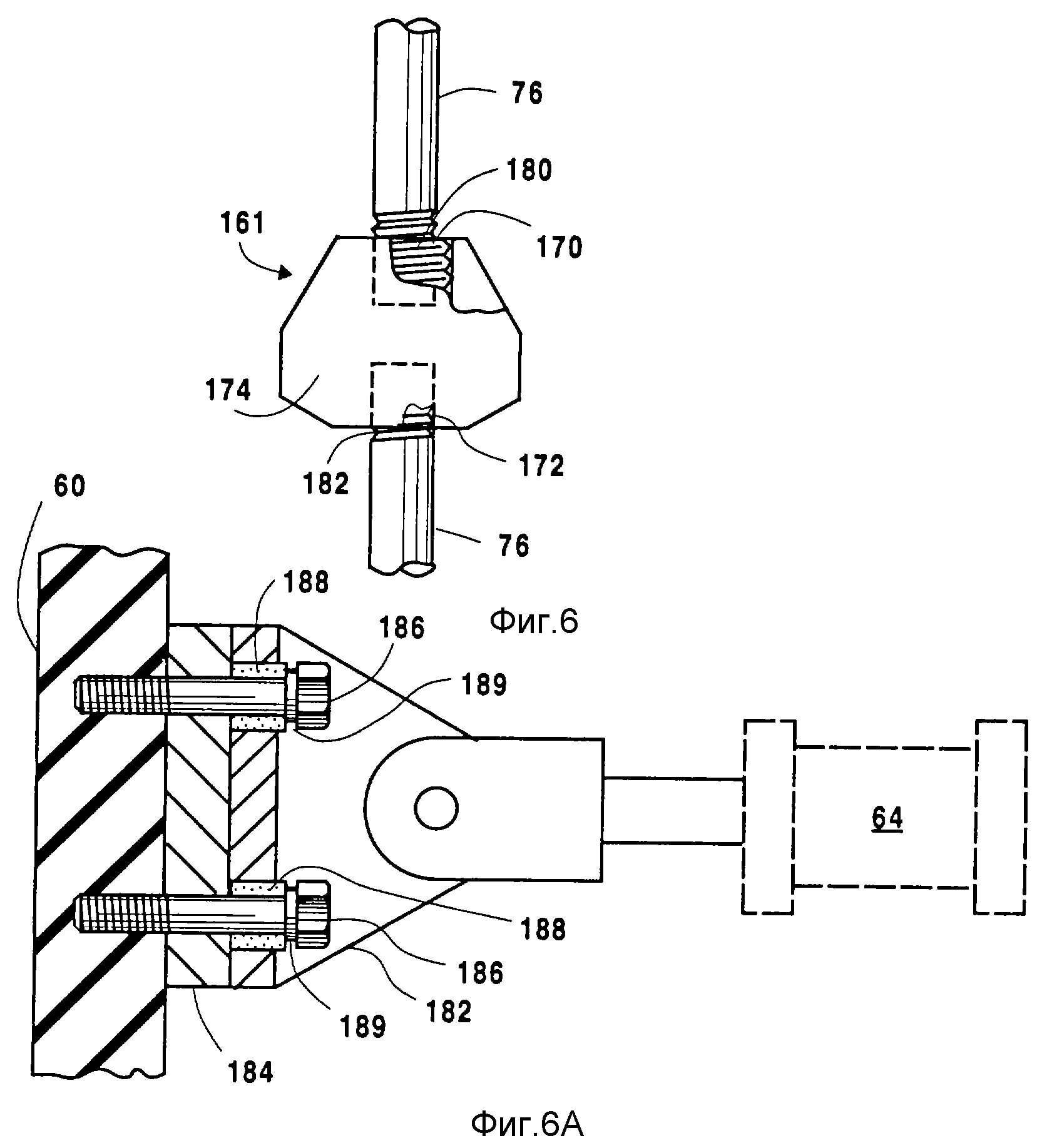

фиг. 5, 5а, 6 и 6а - известные из предшествующего уровня техники электроизолирующие устройства, применяемые с печью, показанной на фиг. 1;

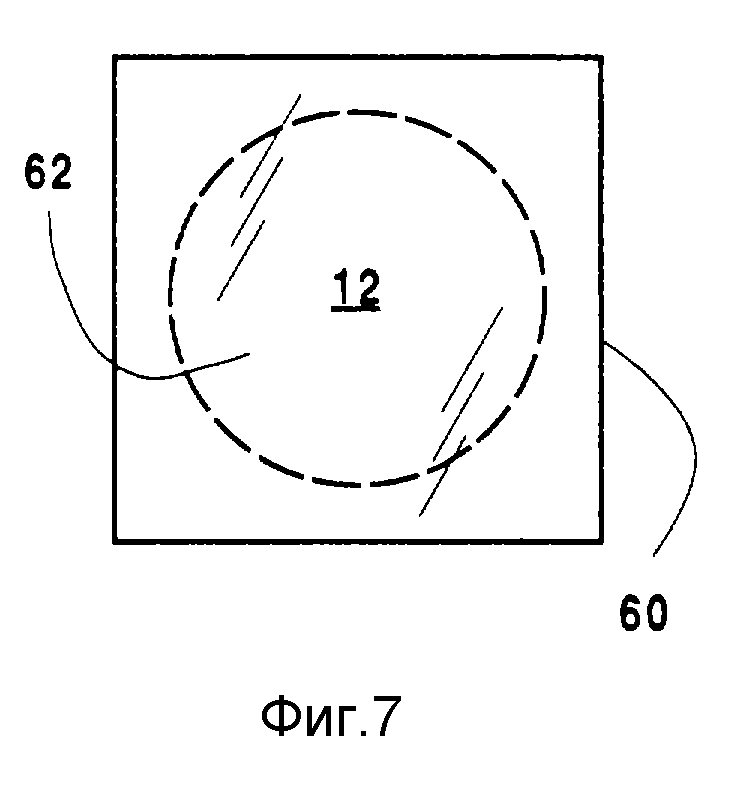

фиг. 7 - электродная контактная пластина печи,

показанной на фиг. 1;

фиг. 8 схематично изображает изолирующий кожух печи, показанной на фиг. 1.

Вышеописанная печь обеспечивает подогрев изделия из аморфного углерода до температуры, которая ниже температуры графитизации этого изделия, используя электрический ток, который пропускают в продольном направлении через изделие.

Электрический ток составляет около 40000 А при напряжении около 30 вольт и пропускается через изделие только в течение промежутка времени, необходимого для его нагрева до температуры около 275oC, которая намного ниже, чем температура, необходимая для графитизации, т.е. 2200-3000oC.

На фиг. 1 изображена печь 10 для подогрева изделия 12 из аморфного углерода цилиндрической формы. Подогрев осуществляют путем пропускания электрического тока от силового электрического кабеля 16 продольно через изделие 12 к переходному силовому кабелю 18. Силовой кабель 18 подает электрический ток к изделию 121, расположенному рядом с изделием 12, как видно из фиг. 2. Электрический ток проходит через изделие 121 в продольном направлении к силовому кабелю. 22. Печь 10 содержит равную конструкцию из конструктивных стальных элементов, например 1-образных балок. Вертикальный стальной элемент 30 расположен напротив и на некотором расстоянии от вертикального стального элемента 32, каждый из которых закреплен посредством элементов 31 и 33 к горизонтальному стальному опорному элементу 34, который опирается на бетонный фундамент 35. Горизонтальный стальной элемент 40 перекрывает вертикальные элементы 30, 32 и прикрепляет их к элементам 42, 44 для создания жесткой конструкции. Показанное на фиг. 3 неподвижное роликовое устройство 46 содержит отдельные ролики 47, 49, смонтированные в один ряд на опорном элементе 34 между вертикальными стальными элементами 30, 32. Изделие 12 из аморфного углерода помещается на роликовое устройство 46, например, используя вилкообразный подъемник или другое известное устройство. Ролики 47, 49 могут быть выполнены с канавками или пазами, как показано на фиг. 3, для того, чтобы изделие 12 вставлялось в них и удерживалось от поперечного перемещения, но могло двигаться аксиально на роликах 47, 49. Как показано на фиг. 3, ролик 47 (49) шарнирно установлен посредством элемента 50 в стальной раме 52, которая закреплена к стальному опорному, элементу 34 сварным соединением 54. Когда изделие 12 опирается на ролики 47 и 49, электрическая контактная пластина 60 вводится в контакт с концом 62 изделия 12 посредством приведения в действие регулируемого гидравлического нажимного устройства 64, которое неподвижно закреплено на вертикальном стальном элементе 30. Электрическая контактная пластина 70 одновременно вводится в контакт с концом 72 изделия 12 посредством приведения в действие регулируемого гидравлического нажимного устройства 74, неподвижно закрепленного на вертикальном стальном элементе 32. Контактные пластины 60, 601, 70, 701 полностью контактируют со всей поверхностью изделия 12 на его концах 62 и 72, соответственно, как показано на фиг. 7. Электрическая контактная пластина 60 шарнирно закреплена со стержнем 80 пролетным горизонтальным элементом 40 посредством смешивающегося вниз стального стержня 76, который сам шарнирно соединен с электрической контактной пластиной 60 у скобы 78. Электрическая контактная пластина 70 шарнирно соединена со стальным стержнем 80 у скобы 82, при этом пластина 70 установлена горизонтально с возможностью качения на пролетном элементе 40 посредством роликового устройства 90, которое блокируется стальным стержнем 80, как показано на фиг. 4. Ролик 90 опирается на фланец 93 пролетного элемента 40. Благодаря вышеописанной шарнирной и качающейся опоре электрических контактных пластин 60 и 70 и роликовой опоре изделия 12 осуществляется отличный электрический контакт с изделием 12, поскольку разница в длине различных изделий из аморфного углерода легко компенсируется за счет гибкой активации регулируемых нажимных устройств 64 и 74, и свободным продольным перемещением изделия 12. Поскольку хорошо известно, что неразрывность электрической цепи должна прерываться в металлических элементах рамной конструкции, в роликовых опорных рамах 52 предусмотрены электроизолирующие устройства, например разъемы 116. Изолирующее устройство 116, показанное на фиг. 5, является известным и описано в патенте США 4816714. Оно содержит прямоугольную пластику 132, в которой выполнены отверстия и которая приварена у концов 131, и между обеими пластинами 132 предусмотрены соединения встык посредством болта 133 и гайки 134. Для прерывания электрической цепи между пластинами 132 предусмотрена электроизолирующая пластина 135 из электроизолирующего материала с просверленными в ней отверстиями. Так как болты также должны быть изолированы, они выполнены с втулками 136, имеющими форму цилиндра с двумя шайбами из электроизоляционного материала. Электроизолирующее устройство 161 для опорных стержней 76 и 80 выполнено в виде коммерчески доступного натяжного стержневого изолятора, показанного на фиг. 6, и содержит пару металлических вкладышей 170, 172, установленных на некотором расстоянии друг от друга, выполненных с резьбой, заделанных в электрический изолятор 174 и размещающих в себе резьбовые участки стальных стержней 76, как показано у элементов 180, 182. Электрическая изоляция также предусмотрена для элемента 181 между контактными пластинами 60 и 70 и соответствующими нажимными устройствами 64 и 74. Это показано на фиг. 6а для контактной пластины 60, где нажимная плита 182 электрически отделена от контактной пластины 60 электрическим изолятором 184 и удерживается на месте болтами 186, проходящими через электроизоляционные втулки 188 и шайбы 189.

Предпочтительный вариант выполнения печи, изображенный на фиг. 1 и 2, включает спаренную бок-о-бок конструкцию, имеющую поперечные опорные элементы 95, 97 для одновременного совместного подогрева второго изделия 121, которое питается электрическим током от переходного поперечного кабеля 18. Роликовое устройство, электрические контактные пластины и регулируемые нажимные устройства для спаренной конструкции для изделия 121 работают независимо от конструкции для изделия 12, так что различия в длинах изделий 12 и 121 легко согласовываются. Изделия 12 и 121 подвергаются воздействию окружающего воздуха со всех сторон, и печь предпочтительно имеет теплоизолирующий кожух 100, показанный на фиг. 8, так что изделия при нагреве окружены неподвижной средой окружающего воздуха для обеспечения быстрого равномерного нагрева. Кожух 100 выполнен из высокоизолированных стеновых панелей с одной съемной боковой стенкой 102 для возможности помещения и удаления угольных изделий 12 и 121.

Реферат

Изобретение относится к печам для подогрева прокаленного изделия из аморфного углерода перед пропитыванием пека. Печь имеет рамную конструкцию, на которой закрепляют роликовое устройство, электрические контактные пластины и регулируемые нажимные устройства. Изделие опирают на ролики и вводят его концы в контакт с электрическими контактными пластинами посредством нажимного устройства. Подогрев изделия осуществляют путем пропускания электрического тока от силового электрического кабеля вдоль его продольной оси. 2 з.п. ф-лы, 8 ил.

Комментарии