Устройство для нанесения горячей расплавленной смеси - RU2163651C2

Код документа: RU2163651C2

Чертежи

Описание

Настоящее изобретение относится к устройству для нанесения горячей расплавленной смеси, предназначенному для распределения нагретого текучего материала такого типа, как описано в преамбуле пункта 1 формулы изобретения.

Устройство такого типа известно из патента США N 4096973. Известное устройство включает гибкий шланг для прохождения текучего материала от источника к месту применения. Гибкий шланг включает нагревательный элемент, образованный нагревательной спиралью, окружающей по длине шланг. Как показано на чертежах, нагревательная спираль расположена на наружной поверхности шланга. Такое выполнение нагревательной спирали может препятствовать изгибу нагревательных элементов с очень маленьким углом изгиба во время перемещения шланга, однако, с другой стороны, нагревательный элемент подвергается износу, например, при нахождении шланга на полу.

Устройства для нанесения горячей расплавленной смеси используются для нанесения горячей расплавленной смеси в виде асфальта или битуминозного горячего расплавленного материала на площадки, такие, как дороги с твердым покрытием и т.п., с целью герметизации, текущего мелкого ремонта покрытия дорог или ремонта дорог. Эти виды устройств для нанесения также используются для нанесения горячего расплавленного материала с целью удерживания на месте приподнятых или заглубленных элементов разметки проезжей части дорожного покрытия и для герметизации и защиты индуктивных обгонных дорожных указателей.

В одном таком имеющем коммерческий успех устройстве для нанесения горячей расплавленной смеси, до сих пор продаваемом правопреемником настоящей заявки и раскрытом в патенте США N 4692028, устройство для нанесения имеет резервуар для нагревания и хранения горячей расплавленной смеси, которая с помощью насоса закачивается через шланг и распределительную трубку на дорожное покрытие. Во время определенных периодов в работе, когда оператор не хочет наносить смесь, но желает, чтобы смесь оставалась достаточно горячей для того, чтобы ее можно было нанести по первому требованию, распределительную трубку вводят в держатель, соединенный с резервуаром. Когда распределительная трубка находится в держателе, насос обеспечивает непрерывную циркуляцию смеси через шланг, распределительная трубка, держатель и обратно в резервуар, так что эта смесь не будет затвердевать в распределительной трубке или шланге и препятствовать ее течению.

При завершении использования устройства для нанесения насос на короткое время переводят в реверсивный режим с целью очистки шланга и распределительной трубки от материала горячей расплавленной смеси перед тем, как горячая расплавленная смесь будет охлаждаться. К сожалению, если горячая расплавленная смесь затвердеет или внутри шланга, или внутри распределительной трубки, она может частично препятствовать или полностью блокировать ее течение через шланг, вызывая необходимость прочистки шланга и распределительной трубки оператором перед тем, как устройство для нанесения может быть использовано для нанесения горячей расплавленной смеси.

Для усовершенствования данного способа предотвращения возникновения препятствий в шланге и распределительной трубке была использована однофазная электрическая нагревательная система с целью предотвращения затвердевания материала горячей смеси в шланге и распределительной трубке. В процессе работы температурный датчик на распределительной трубке или шланге передает данные о температуре регулятору, который регулирует нагревание, обеспечиваемое нагревательным элементом системы, который находится в контакте со шлангом и распределительной трубкой, путем регулирования электрической мощности, подводимой к элементу.

При создании нагревательного элемента один провод нагревательной трубки и не создающий нагрева нейтральный провод образуют двухпроводной шнур нагревательного элемента, который намотан вокруг шланга и распределительной трубки спиралеобразно или по винтовой линии. К сожалению, во время работы с целью нагревания шланга и распределительной трубки к нагревательному элементу подается довольно опасное электрическое напряжение переменного тока, составляющее, по меньшей мере, примерно 110 вольт. В результате велик риск удара током, если провода станут открытыми для воздействия или иным образом станут недостаточно заизолированными в процессе работы.

Кроме того, поскольку только один провод из пары проводов шнура нагревательного элемента, намотанного вокруг шланга, может генерировать и передавать тепло, шнур должен быть сравнительно плотно намотан вокруг шланга и распределительной трубки с минимальными зазорами между витками, чтобы обеспечить надлежащий тепловой поток для того, чтобы предотвратить затвердевание горячей расплавленной смеси. К сожалению, поскольку только один провод двухпроводного шнура нагревательного элемента может генерировать тепло и поскольку оба провода шнура обвивают шланг и распределительную трубку, величина нагревательного элемента, приходящаяся на единицу длины шнура, не является максимально возможной, что приводит к менее эффективной работе нагревательного элемента.

Кроме того, при особо больших длинах шланга, например в случае шлангов с длиной порядка двенадцати футов (3,6576 м) или больше, в однофазной нагревательной системе необходимо использовать более одного датчика температуры, чтобы обеспечить надлежащее регулирование температуры с тем, чтобы шланг и распределительная трубка были нагреты надлежащим образом во время работы. Необходимость использования этого дополнительного датчика является недостатком, поскольку его наличие приводит к увеличению стоимости и возможных эксплуатационных расходов на содержание нагревательной системы, при этом также увеличивается сложность и возрастают трудности, связанные с надлежащим нагревом как распределительной трубки, так и шланга, с целью поддержания их при температуре, которая гарантирует надлежащий поток горячей расплавленной смеси через шланг и распределительную трубку.

При управлении нагревательным элементом регулятор температуры просто регулирует электрический ток из однофазного генератора переменного тока к нагревательному элементу путем включения и отключения электрического тока. Для определения того, нужно ли подать электрический ток, регулятор имеет селективно регулируемый стабилизатор температуры, который соединен с датчиком температуры. Если температура, измеренная датчиком, слишком высокая, стабилизатор температуры заставит регулятор отключить ток, подаваемый к нагревательному элементу. Если температура, измеренная датчиком, слишком низкая, стабилизатор температуры заставит регулятор включить ток, подаваемый к нагревательному элементу.

Для регулирования однофазного тока регулятор соединен проводами последовательно с нагревательным элементом и функционирует просто как двухпозиционный переключатель в ответ на входной сигнал от датчика температуры, соединенного со шлангом или распределительной трубкой. Регулятор не управляет работой ни генератора переменного тока, ни двигателя. Он просто служит в качестве переключателя для включения и выключения тока, подаваемого к нагревательному элементу.

Генератор переменного тока представляет собой обычный генератор переменного тока, который соединен с помощью шкивов и ремня с приводным валом двигателя внутреннего сгорания для осуществления электропитания. Генератор переменного тока имеет интегральную схему регулирования мощности для преобразования его исходного трехфазного выходного сигнала пониженного напряжения в однофазный переменный ток с регулируемым напряжением, составляющим не менее примерно 110 вольт. К сожалению, данная схема регулирования мощности повышает стоимость системы, не добавляя никаких преимуществ при ее использовании или работе.

Очевидно, что необходима более эффективная и экономичная система нагрева распределительной трубки и шланга, которая работает более безопасно при пониженных напряжениях и при этом обеспечивает надлежащий нагрев с целью поддержания горячей расплавленной смеси внутри шланга и распределительной трубки в текучем состоянии. Также необходимо устройство для нанесения горячей расплавленной смеси, имеющее сравнительно компактную и мобильную конструкцию, которое имеет нагреваемый шланг и распределительную трубку с целью достижения максимального удобства и улучшения эксплуатационных характеристик устройства.

Это достигается путем осуществления устройства, описанного в пунктах 1-22 формулы изобретения.

Описывается нагревательная система для шланга и распределительной трубки устройства для нанесения горячей расплавленной смеси, в которой используется трехфазный электрический нагревательный элемент, снабжаемый энергией от генератора, который может избирательно подавать ток для нагрева шланга и распределительной трубки с целью поддержания материала горячей расплавленной смеси внутри шланга и распределительной трубки в текучем состоянии. Для того чтобы избирательно генерировать ток от генератора для регулирования тепла, подводимого к шлангу и распределительной трубке, нагревательная система имеет (1) регулятор температуры, связанный с датчиком температуры, находящимся на шланге или распределительной трубке, и (2) управляющий выход, связанный с входом генератора. Управляющий вход генератора обеспечивает возможность регулятору температуры управлять работой генератора с целью регулирования электрического тока, поступающего к нагревательному элементу, тем самым обеспечивается возможность регулирования нагрева шланга и распределительной трубки.

Устройство для нанесения горячей расплавленной смеси имеет источник материала горячей расплавленной смеси, которая предпочтительно содержится в котле. Котел предпочтительно имеет вертикально стоящую, по существу цилиндрическую конструкцию и предпочтительно имеет конструкцию двойного нагревательного котла с закрытым пространством между внутренней и наружной боковыми стенками, предназначенным для приема горячего нефтепродукта для нагрева горячей расплавленной смеси, находящейся внутри внутренней стенки котла. Чтобы обеспечить возможность нагнетания материала горячей расплавленной смеси из котла, когда эта смесь нагрета до текучего состояния, устройство для нанесения имеет насос с впускным элементом, входящим в котел, и выпускным элементом, присоединенным к шлангу.

В предпочтительном варианте осуществления устройства для нанесения котел имеет насос для материала горячей расплавленной смеси, расположенный между парой мешалок внутри котла, предназначенных для перемешивания материала горячей расплавленной смеси внутри котла в процессе работы. Предпочтительно насос для материала горячей расплавленной смеси представляет собой гидроприводной насос, соединенный с насосом для рабочей жидкости, присоединенным к приводному валу первичного двигателя, который предпочтительно представляет собой двигатель внутреннего сгорания.

Выходной вал двигателя также подсоединен к генератору электропитания, который предпочтительно генерирует трехфазную электрическую мощность. Предпочтительно генератор представляет собой обычный генератор переменного тока для транспортных средств, модифицированный таким образом, что он не требует наличия какого-либо выпрямителя, регулятора напряжения, регулятора тока или какой-либо другой схемы регулирования электрической мощности на генераторе переменного тока для непосредственной подачи выходной трехфазной электрической мощности к трехфазному электрическому нагревательному элементу.

Генератор имеет статор с тремя выходами, которые подсоединены к нагревательному элементу для шланга и распределительной трубки, и ротор, который имеет управляющий вход для обеспечения возможности селективной подачи тока на генератор с целью регулирования нагрева шланга и распределительной трубки. Управляющий вход соединен с управляющим выходом регулятора, который генерирует ток управления для включения ротора, когда температура шланга или распределительной трубки упадет ниже заданной температуры.

В предпочтительном варианте осуществления регулятор имеет свой собственный источник питания, который предпочтительно представляет собой источник питания постоянного тока, предпочтительно являющийся аккумуляторной батареей. Для измерения температуры шланга или распределительной трубки регулятор имеет пару входов, соединенных проводами с датчиком температуры, который прикреплен к шлангу или распределительной трубке. Предпочтительно датчик температуры представляет собой термопару с термометром сопротивления RID для измерения температуры шланга или распределительной трубки. Предпочтительно датчик температуры прикреплен к шлангу рядом с концом шланга, соединенным с котлом. Предпочтительно датчик прикреплен к шлангу на расстоянии около 15,24 см от конца шланга, соединенного с котлом.

Для предотвращения затвердевания материала горячей расплавленной смеси как внутри шланга, так и внутри распределительной трубки, трехфазный нагревательный элемент связан как со шлангом, так и с распределительной трубкой. Нагревательный элемент состоит из трех проводов нагревательного элемента, каждый из которых предназначен для пропускания фазы трехфазного электрического тока из генератора. Провода нагревательного элемента помещены в изоляционный материал, который отделяет провода друг от друга, образуя шнур. Шнур нагревательного элемента намотан спирально вокруг стенки как шланга, так и распределительной трубки. На одном конце шнура нагревательного элемента каждый из проводов шнура нагревательного элемента присоединен к выходному зажиму генератора. На другом конце шнура нагревательного элемента концы всех проводов соединены друг с другом. Каждый провод генерирует тепло, когда ток подан, при этом шнур нагревательного элемента не имеет проводов, не генерирующих тепла, или нейтральных проводов, находящихся в контакте со шлангом и распределительной трубкой, когда нагревательный элемент намотан вокруг шланга и распределительной трубкой.

Предпочтительно каждый участок спирали или виток шнура нагревательного элемента удален на расстояние около 1, 905 см от соседних витков для создания теплового потока с плотностью не менее примерно 0,3875 ватт на см2 и предпочтительно создает оптимальный тепловой поток с плотностью примерно 0,5425 ватт на см2, когда через каждый провод нагревательного элемента проходит предпочтительная комбинация трехфазного напряжения и тока. В альтернативном варианте соседние витки шнура могут быть удалены друг от друга на расстояние от примерно 1,27 см до примерно 2,54 см, при этом создается плотность теплового потока, достаточная для того, чтобы обеспечить надлежащий нагрев шланга и распределительной трубки.

Предпочтительно шнур намотан сравнительно туго вокруг шланга и распределительной трубки, так что он охватывает шланг и распределительную трубку для максимизации теплопередачи от каждого из проводов нагревательного элемента материалу горячей расплавленной смеси внутри шланга и распределительной трубки.

Предпочтительно шнур прикреплен непосредственно к шлангу и распределительной трубке, например, лентой, которая может представлять собой изоляционную ленту, подобную силиконовой ленте.

Шнур нагревательного элемента шланга соединен последовательно со шнуром нагревательного элемента распределительной трубки. Для соединения шланга с распределительной трубкой, шнур нагревательного элемента шланга имеет ненагревающий участок, который соединен электрическим соединителем с ненагревающим участком шнура нагревательного элемента распределительной трубки, тем самым создавая последовательное соединение обоих шнуров. Соединитель обеспечивает возможность быстрой замены шланга или распределительной трубки другим шлангом или распределительной трубкой, если возникнет такая необходимость. Предпочтительно шнур также имеет ненагревающий участок, соединенный при помощи такого соединителя со шнуром питания устройства для нанесения рядом с котлом.

Провод нагревательного элемента изготовлен из провода высокого сопротивления нагревательного элемента, таким, как медный провод, провод из медного сплава, провод из нихрома, провод из железонихромоалюминиевого сплава, или другим типом провода, способным сравнительно эффективно вырабатывать тепловую энергию при пропускании тока через провод. Каждый из ненагревающих участков шнура предпочтительно изготовлен из медного провода, имеющего толщину предпочтительно не менее примерно четырнадцатого калибра.

В предпочтительной конструкции шланга шланг состоит из внутренней стенки, изготовленной из прочного и упругого материала, предпочтительно типа шланга с оплеткой из нержавеющей стали, при этом внутренняя стенка образует канал, через который проходит материал горячей расплавленной смеси во время работы. Внутренняя стенка имеет слой силикона, который предпочтительно представляет собой силиконовую ленту. Над этим слоем силикона расположен шнур трехфазного нагревательного элемента, который намотан в виде винтовой спирали вокруг слоя силикона и внутренней стенки шланга. Вокруг шнура намотан другой слой силикона, который предпочтительно представляет собой силиконовую ленту. На своей наружной стороне шланг имеет прочное, долговечное, гибкое и упругое наружное резиновое покрытие, расположенное над слоем изоляции, которая предпочтительно может представлять собой изолирующую пенорезину с открытыми или закрытыми порами. Датчик температуры предпочтительно расположен в углублении в изоляции и прижат к внутренней стенке шланга лентой, намотанной вокруг шланга. На каждом конце шланга имеется резьбовое зажимное приспособление для обеспечения возможности подсоединения шланга одним концом к котлу, а другим концом - к распределительной трубке, причем при этом соединения шланга с котлом и распределительной трубкой непроницаемы для текучих сред.

Распределительная трубка имеет распределительное устройство пистолетного типа, расположенное рядом с местом соединения распределительной трубки со шлангом. Наружу от распределительного пистолета проходит в основном жесткий и по существу цилиндрический полый ствол, который образует трубку для потока горячей расплавленной смеси, через которую материал горячей расплавленной смеси течет во время работы. Шнур нагревательного элемента намотан спирально или по винтовой линии предпочтительно вокруг радиально наружной поверхности трубки для потока горячей расплавленной смеси с целью обеспечения максимально возможной передачи тепла от шнура, через трубку к горячей расплавленной смеси в распределительной трубке. Предпочтительно шнур прикреплен к трубке с помощью ленты, намотанной вокруг шнура и трубки, или с помощью другого средства.

Чтобы предотвратить появление ожогов у пользователя во время работы, распределительная трубка выполнена с наружной опорной трубкой большего диаметра, по существу коаксиально телескопически надетой на трубку для потока горячей расплавленной смеси. Для предотвращения тепловых потерь и для предотвращения появления ожогов у пользователя в закрытом пространстве между радиально наружной поверхностью трубки для потока горячей расплавленной смеси и радиально внутренней поверхностью опорной трубки может быть размещена изоляция. Для разделения трубок на некоторое расстояние друг от друга на конце трубки для потока горячей расплавленной смеси предпочтительно имеется прокладка. Чтобы предотвратить стекание капель из распределительной трубки во время работы, сопло на свободном конце распределительной трубки предпочтительно имеет клапан в виде утиного носа.

Регулятор температуры имеет программируемую схему типа схемы стабилизатора температуры, которая управляется внешним устройством ввода контрольной температуры, причем вводимая контрольная температура может быть выбрана пользователем устройства для нанесения горячей расплавленной смеси. Предпочтительно внешнее устройство ввода контрольной температуры представляет собой маховичок, прикрепленный к оси регулирующего устройства, такого как переменный резистор, конденсатор переменной емкости, потенциометр или другое пригодное устройство регулирования с переменными параметрами, которое может быть аналоговым или цифровым.

Во время работы температура материала горячей смеси в шланге измеряется регулятором и сравнивается с контрольной температурой для определения того, возбуждать ли генератор для подачи тока к нагревательному элементу с целью нагрева шланга и распределительной трубки. Если измеренная температура горячей расплавленной смеси находится выше допустимого порогового значения, превышающего контрольную температуру, регулятор не будет вызывать подачу тока от генератора, и к шлангу и распределительной трубке не будет поступать никакого тепла. Если, однако, температура горячей расплавленной смеси будет меньше контрольной температуры или меньше порогового значения, меньшего по сравнению с контрольной температурой, регулятор подает ток от генератора, тем самым заставляя нагревательный элемент нагревать шланг и распределительную трубку. Для подачи тока от генератора регулятор подает ток управления от своего выхода на вход ротора генератора.

В предпочтительном варианте осуществления нагревательной системы для шланга и распределительной трубки регулятор имеет нижний ограничитель контрольной температуры, индексируемый в соответствии с контрольной температурой, заданной пользователем, причем это нижнее значение может быть, например, на пять градусов, десять градусов, пятнадцать градусов или на другое заданное приращение меньше заданной контрольной температуры. В альтернативном варианте нижний ограничитель контрольной температуры может иметь такое же значение, как и контрольная температура, задаваемая пользователем. Для определения того, когда следует отключить генератор, регулятор имеет верхний ограничитель контрольной температуры, который проиндексирован в соответствии с контрольной температурой и который может представлять собой заданную величину, превышающую контрольную температуру, например, на пять градусов, десять градусов, пятнадцать градусов или на другую величину.

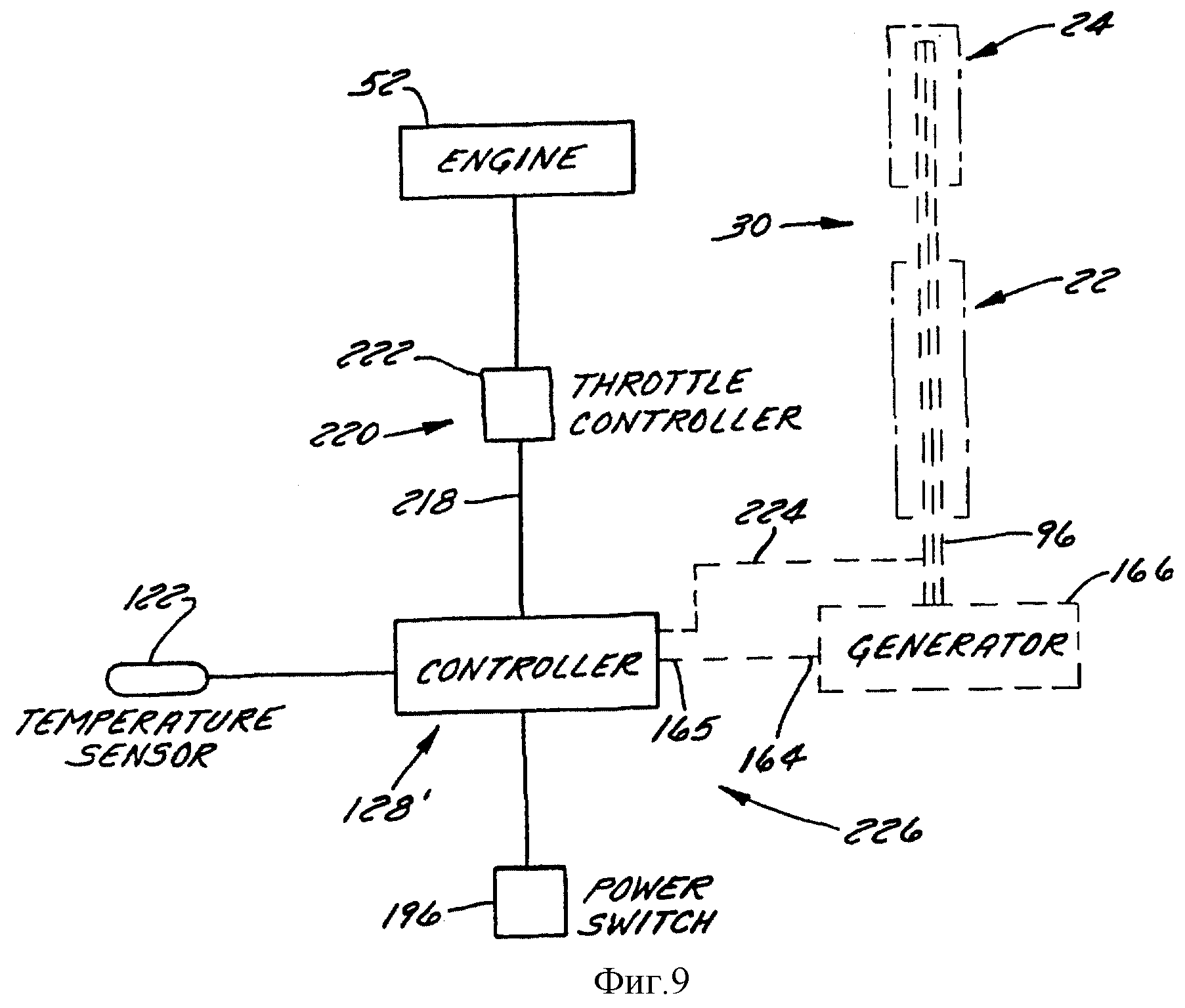

В другом предпочтительном варианте осуществления регулятора регулятор может быть выполнен и расположен таким образом, что он будет управлять работой двигателя с целью селективного регулирования выходной мощности генератора для регулирования нагрева шланга и распределительной трубки нагревательным элементом. Регулятор имеет выход, связанный с регулятором работы двигателя, который предпочтительно может регулируемым образом изменять скорость двигателя для регулирования выходной мощности генератора. Предпочтительно регулятор работы двигателя представляет собой соленоид, соединенный с дросселем двигателя.

При одном предпочтительном режиме регулирования работы двигателя регулятор измеряет напряжение, ток или мощность, подаваемую генератором к нагревательному элементу, и регулирует скорость двигателя соответствующим образом. При другом предпочтительном режиме регулирования регулятор регулирует скорость двигателя в соответствии с температурой материала горячей расплавленной смеси внутри шланга или распределительной трубки.

При еще одном режиме регулирования работы регулятор подает ток на генератор на основе температуры горячей расплавленной смеси, измеренной датчиком температуры, и регулирует скорость двигателя, когда генератор включен. Подача тока на генератор предпочтительно осуществляется селективно на основе измеренной температуры и/или электрической нагрузки нагревательного элемента.

В новой и предпочтительной конструкции нагреваемого шланга, шланг содержит трубу, обшитую тканым или плетеным тетрафторэтиленом (тефлоном), которая имеет стойкую к сжатию, гибкую трубку, со скольжением телескопически входящую в трубу, которая ограничивает степень изгиба трубы, предотвращая перекручивание, и при этом также повышая стойкость трубы к раздавливанию. Нагревательный элемент предпочтительно намотан вокруг трубы с целью подогрева нагретого текучего материала внутри трубки. Труба на каждом конце прикреплена к фитингу, который предпочтительно представляет собой фитинг для соединения пластмассовых и стальных труб, и заключена в наружный защитный кожух, телескопически надетый на трубу, который предпочтительно представляет собой резиновый шланг, имеющий сравнительно жесткую армирующую проволоку, заделанную в его боковую стенку, которая способствует повышению устойчивости к изгибу, раздавливанию и перекручиванию. Проволока предпочтительно представляет собой одиночную спиральную проволоку внутри боковой стенки кожуха, которая формирует стойкую к раздавливанию арматуру гофрированной боковой стенки.

Трубка состоит из одиночной непрерывной и удлиненной тонкой полосы металла, который предпочтительно представляет собой алюминий, причем эта тонкая полоса намотана спирально, а ее края сцеплены для образования по существу цилиндрической трубки, которая может быть изогнута, может сжиматься в осевом направлении и при этом тем не менее придает трубе повышенную стойкость к раздавливанию. Для установки трубки в трубу, трубку со скольжением телескопически вставляют в трубу таким образом, что она оказывается, по меньшей мере, слегка сжатой в осевом направлении внутри трубы, чтобы обеспечить возможность сгибания и при этом ограничить степень возможного сгибания, тем самым предотвращается перекручивание. Когда трубка установлена в трубе, она может смещаться внутри трубы, скользя относительно нее, чтобы способствовать восприятию деформаций изгиба трубы.

Кожух проходит на всю длину шланга и неподвижно прикреплен к узлу, состоящему из фитингов и расположенному на каждом конце шланга, с помощью хомута, который плотно зажимает кожух вокруг узла, состоящего из фитингов. С помощью данной конструкции кожух передает натяжение шланга, вызванное вытягиванием шланга, от одного конца шланга другому концу шланга, при этом передача натяжения происходит не по трубе, тем самым минимизируется натяжение, передаваемое более хрупкой трубе и через нее.

Каждый узел, состоящий из фитингов, предпочтительно содержит фитинг с накидной гайкой и фитинг для соединения пластмассовых и стальных труб. Каждый хомут предпочтительно плотно зажимает кожух вокруг корпуса одного из фитингов с накидной гайкой. Каждый фитинг с накидной гайкой, по меньшей мере, частично входит в кожух для изолирования его. Каждый фитинг для соединения пластмассовых и стальных труб полностью входит внутрь кожуха, тем самым изолируя его. Предпочтительно внутри кожуха имеется воздушный зазор между кожухом и трубой, который создает изоляцию трубы.

Фитинг с накидной гайкой имеет участок с внутренней резьбой, который навинчивается на участок с наружной резьбой фитинга для соединения пластмассовых и стальных труб. Другой конец фитинга с накидной гайкой имеет участок с наружной резьбой, который может поворачиваться относительно корпуса для обеспечения возможности поворота шланга относительно того, к чему он прикреплен, чтобы способствовать предотвращению перекручивания шланга.

Хомут является удлиненным, цилиндрическим и перекрывает отверстие в кожухе, через которое провода нагревательного элемента входят в шланг, чтобы предотвратить ситуацию, при которой изгиб кожуха вызывает разрушение кожуха у отверстия. Хомут также имеет отверстие, по существу коаксиальное с отверстием кожуха, которое обеспечивает возможность пропускания проводов нагревательного элемента также и через него.

Задачи, признаки и преимущества данного изобретения призваны обеспечить создание нагревательной системы для шланга и распределительной трубки устройства для нанесения горячей расплавленной смеси и способа регулирования тепла, подаваемого к шлангу и распределительной трубке устройства для нанесения горячей расплавленной смеси, которые: обеспечивают более эффективный нагрев шланга и распределительной трубки при использовании трехфазной электрической мощности; упрощают, уменьшают стоимость и повышают надежность за счет применения трехфазного генератора, который представляет собой имеющийся в продаже генератор переменного тока для транспортных средств, не требующий наличия выпрямителя или регулятора, что является преимуществом; максимизируют теплопередачу и позволяют достичь более равномерного теплового потока за счет использования трехфазного нагревательного элемента, который не требует ненагревающего нейтрального или возвратного провода; минимизируют нагрузку на двигатель и обеспечивают лучшее регулирование нагрева шланга и распределительной трубки за счет селективной подачи тока на генератор только тогда, когда существует потребность в электрической мощности; при этом нагревательная система работает более безопасно при пониженном напряжении и представляет собой нагревательную систему для шланга и распределительной трубки, которая имеет минимум компонентов, является прочной, простой, гибкой, надежной и долговечной, и которая является экономичной в изготовлении, и которую легко собирать и легко использовать, а шланг для транспортирования нагретого текучего материала является гибким и при этом обеспечивает повышенную стойкость к перекручиванию, обладает высокой стойкостью к раздавливанию, стойкостью к скручиванию и представляет собой шланг, который позволяет минимизировать натяжение, приложенное к его гибкой внутренней трубе, с целью предотвращения поломок трубы и вытягивания трубы без одного или обоих его фитингов, и представляет собой шланг, который является долговечным, прочным, просто и быстро монтируемым, надежным, легким в использовании, экономичным в изготовлении.

Эти и другие задачи, признаки и преимущества данного изобретения станут очевидными из

нижеприведенного подробного описания наилучшего варианта, из приложенной формулы изобретения и сопровождающих чертежей, в которых:

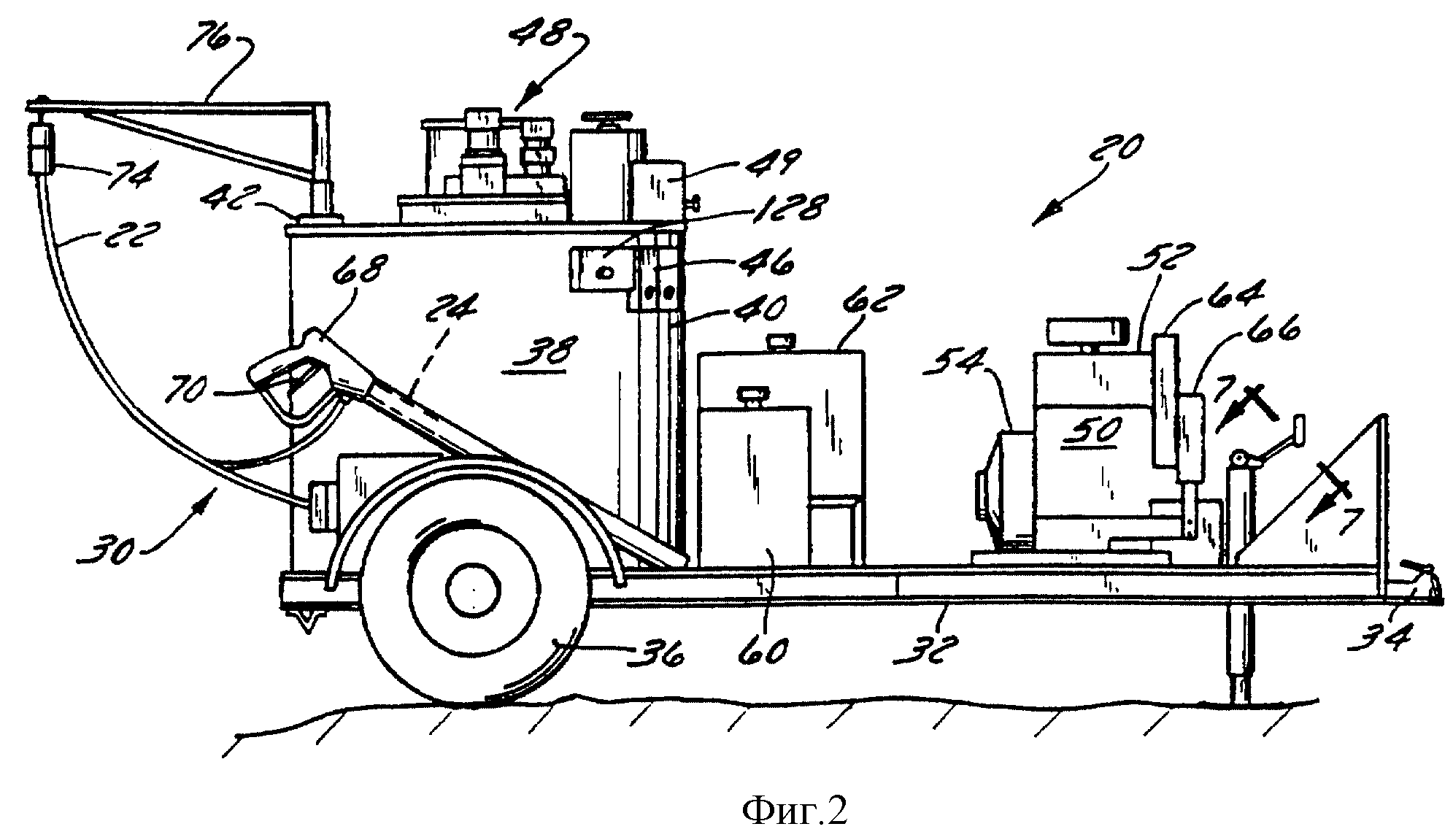

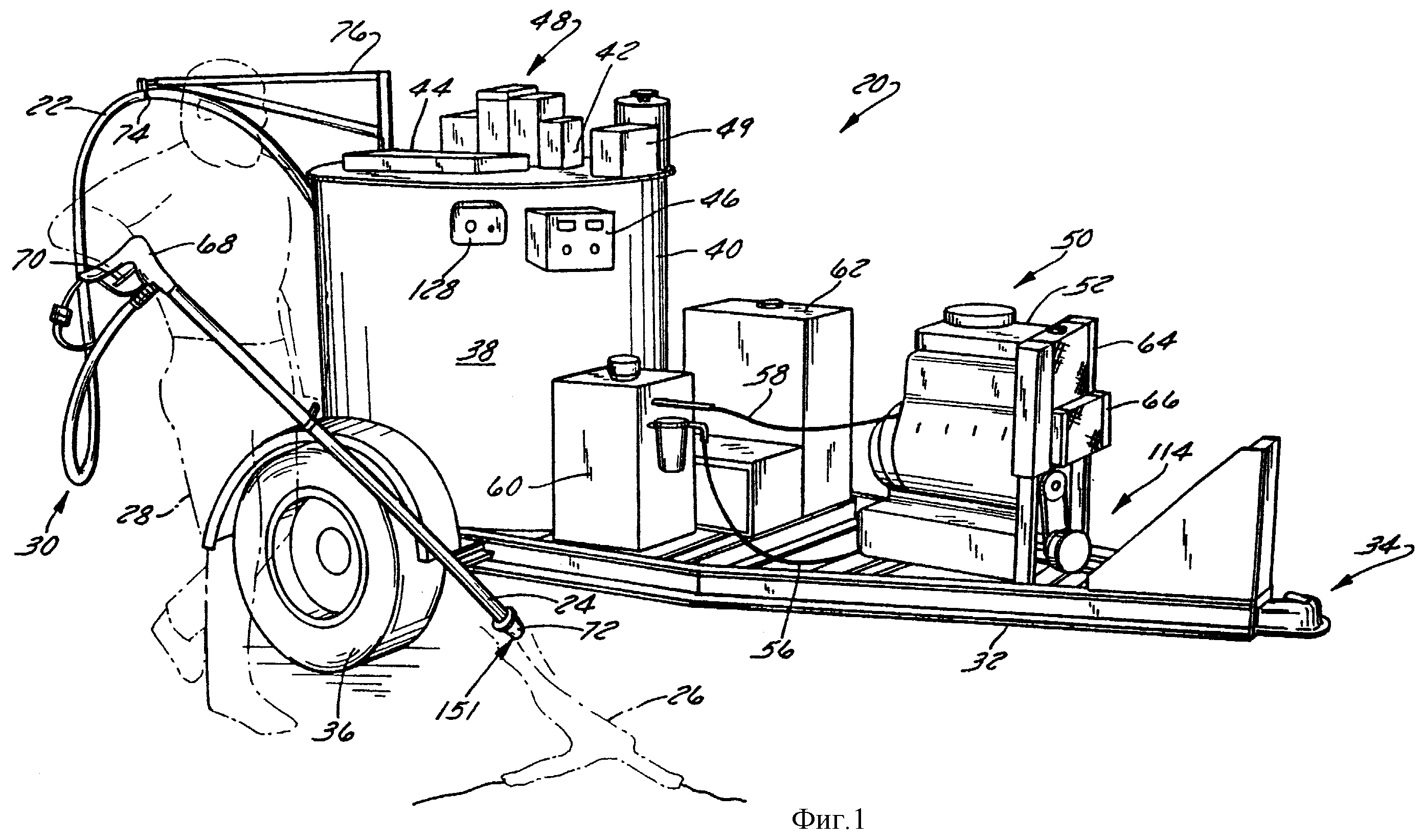

фиг. 1 представляет собой изображение в перспективе

устройства для нанесения горячей расплавленной смеси, имеющего систему регулирования нагрева шланга и распределительной трубки по данному изобретению,

фиг. 2 представляет собой вид сбоку

устройства для нанесения,

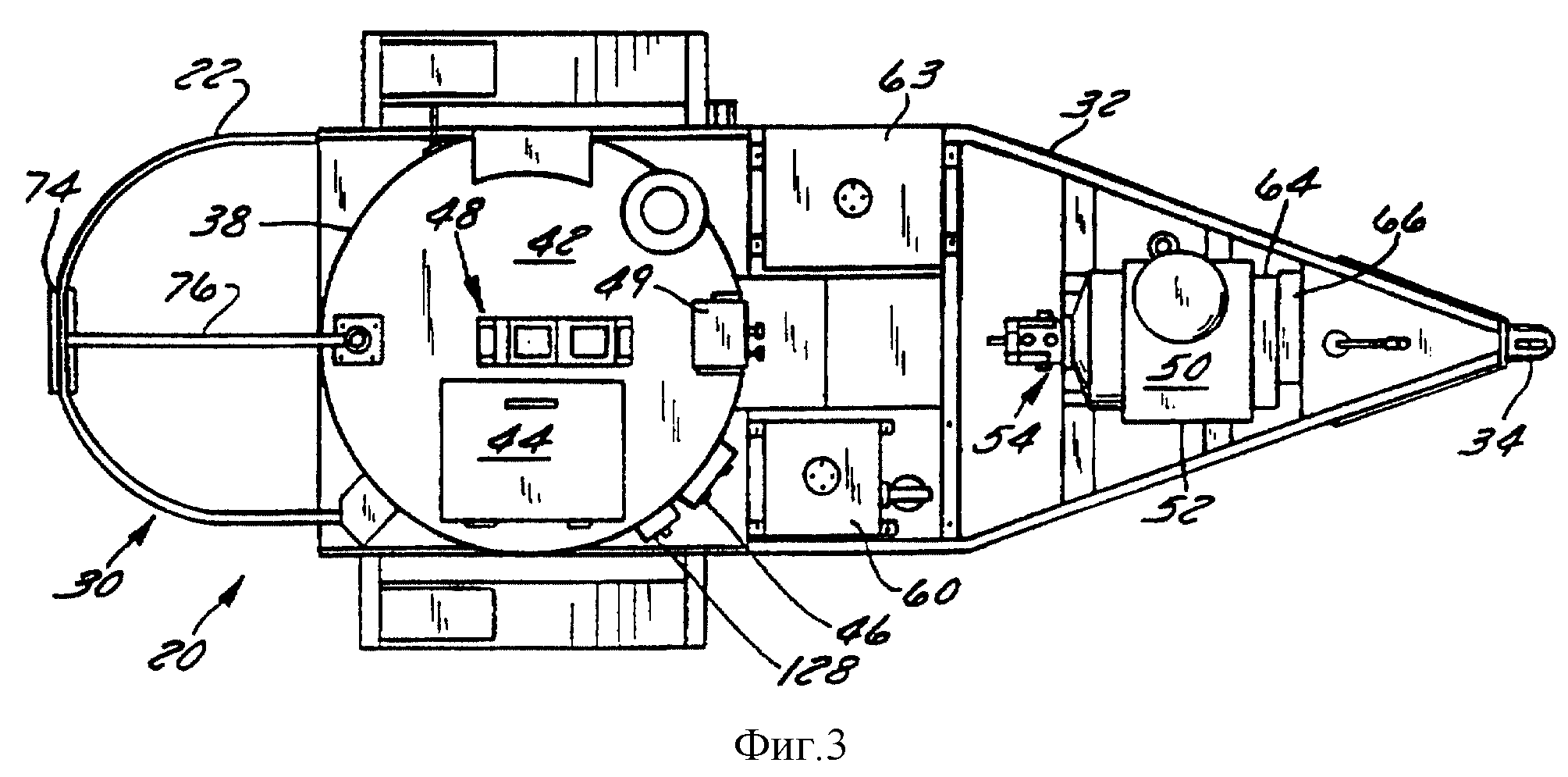

фиг. 3 представляет собой вид сверху устройства для нанесения,

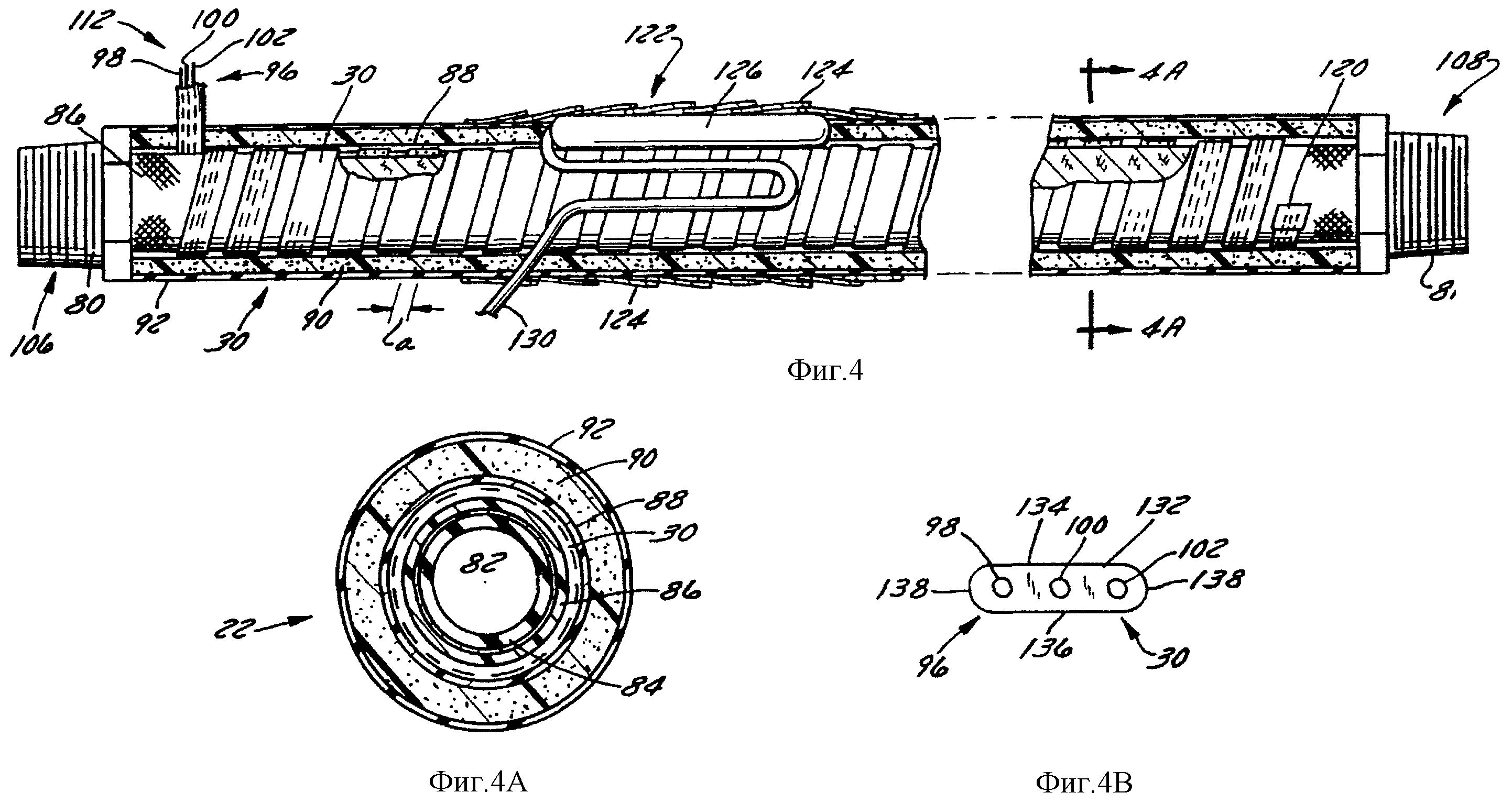

фиг. 4 представляет собой частичный фрагментарный вид сбоку шланга устройства для нанесения,

выполненный с вырывом для того, чтобы показать трехфазный нагревательный элемент шланга и датчик температуры,

фиг. 4A представляет собой поперечное сечение шланга, выполненное по линии 4A-4A

на фиг. 4,

фиг. 4B представляет собой поперечное сечение шнура трехфазного нагревательного элемента, выполненное по линии 4B-4B на фиг. 4,

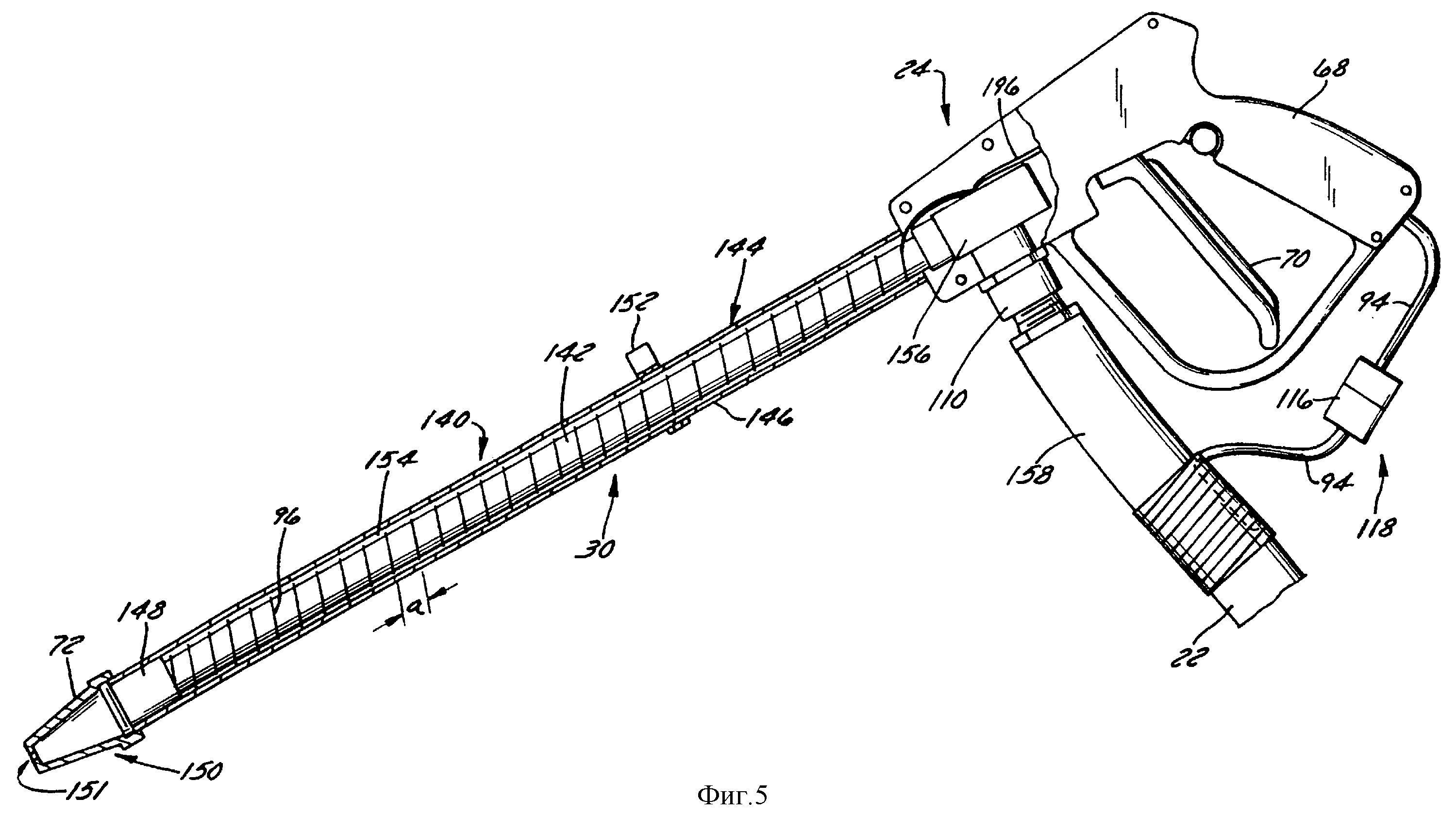

фиг. 5 представляет собой вид сбоку

распределительной трубки устройства для нанесения, выполненный с частичным вырывом, чтобы показать трехфазный нагревательный элемент распределительной трубки,

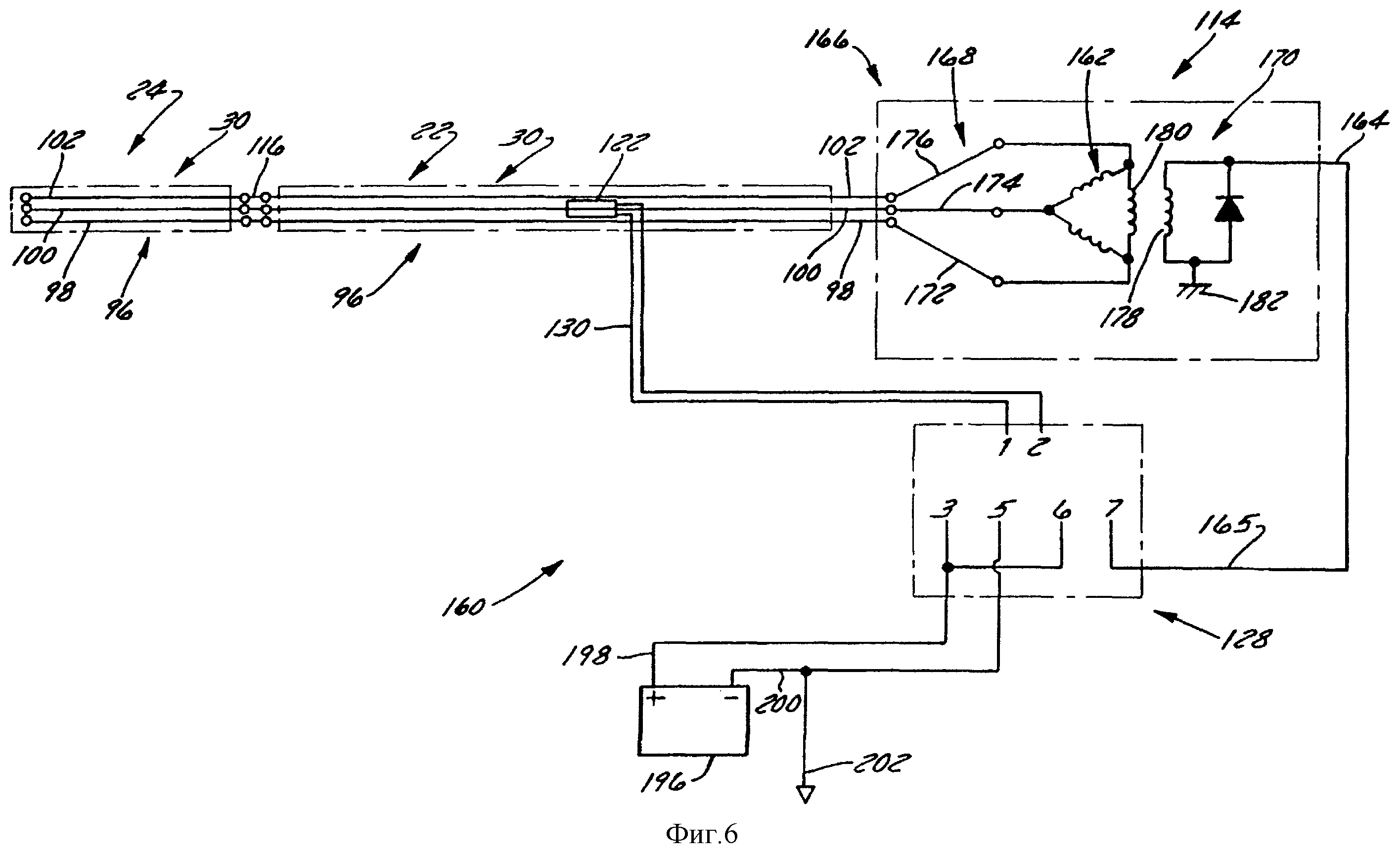

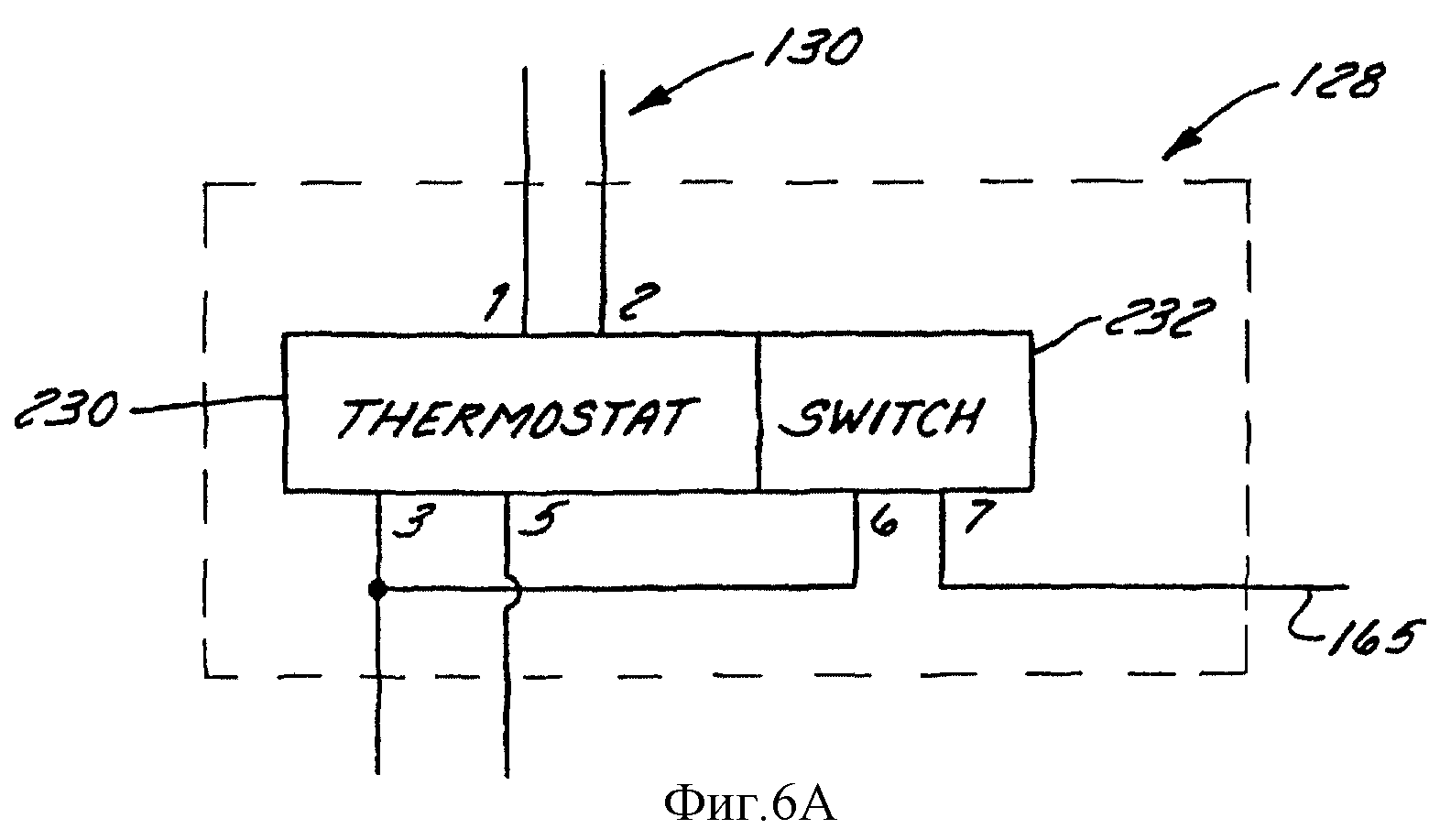

фиг. 6 представляет собой

схематичное изображение нагревательного элемента и схемы регулирования, предназначенной для регулирования подачи тока к нагревательному элементу шланга и распределительной трубке,

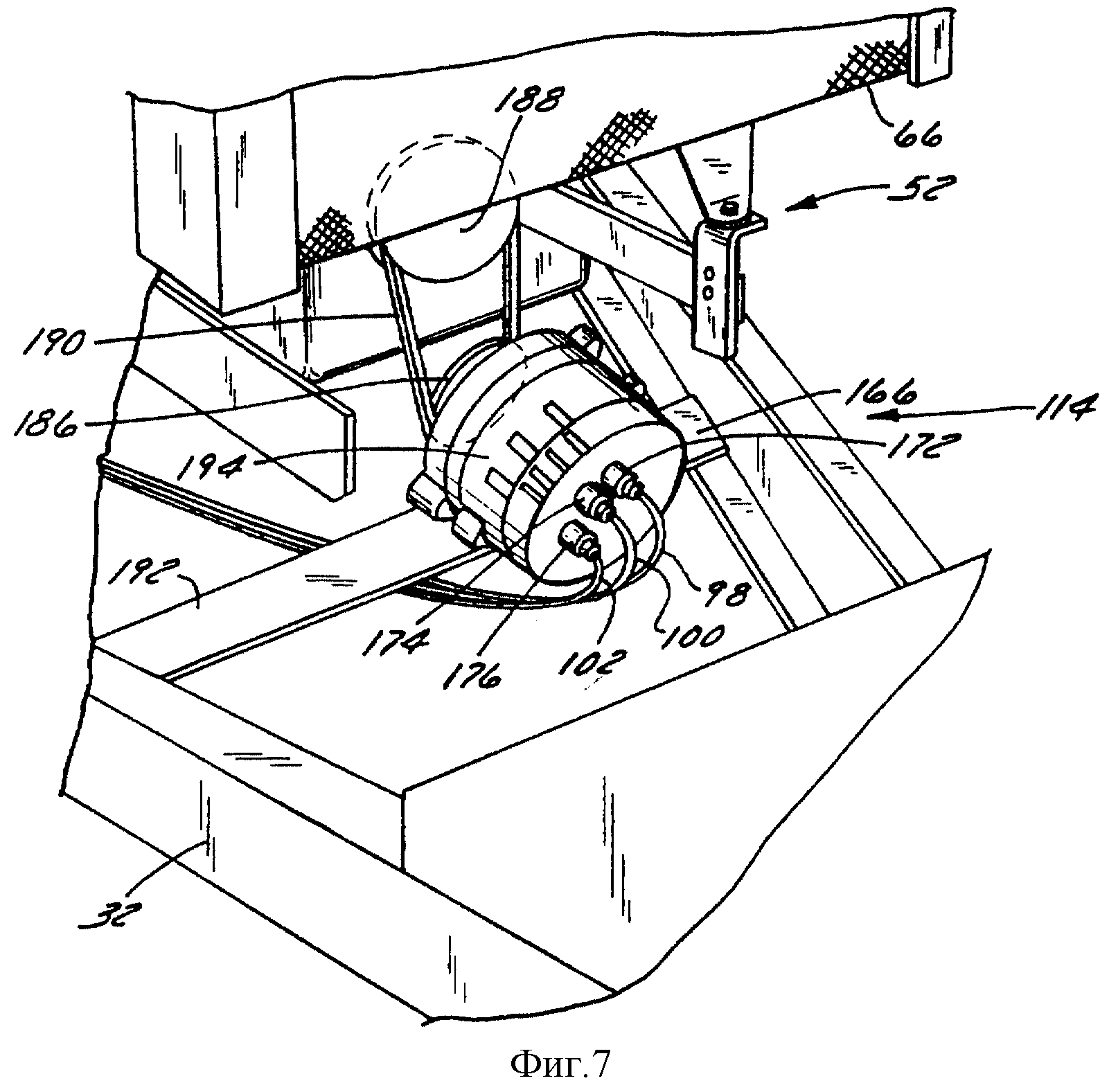

фиг. 7

представляет собой частичное фрагментарное изображение в перспективе двигателя внутреннего сгорания устройства для нанесения, который присоединен к генератору для выработки электрической мощности,

подаваемой на нагревательный элемент,

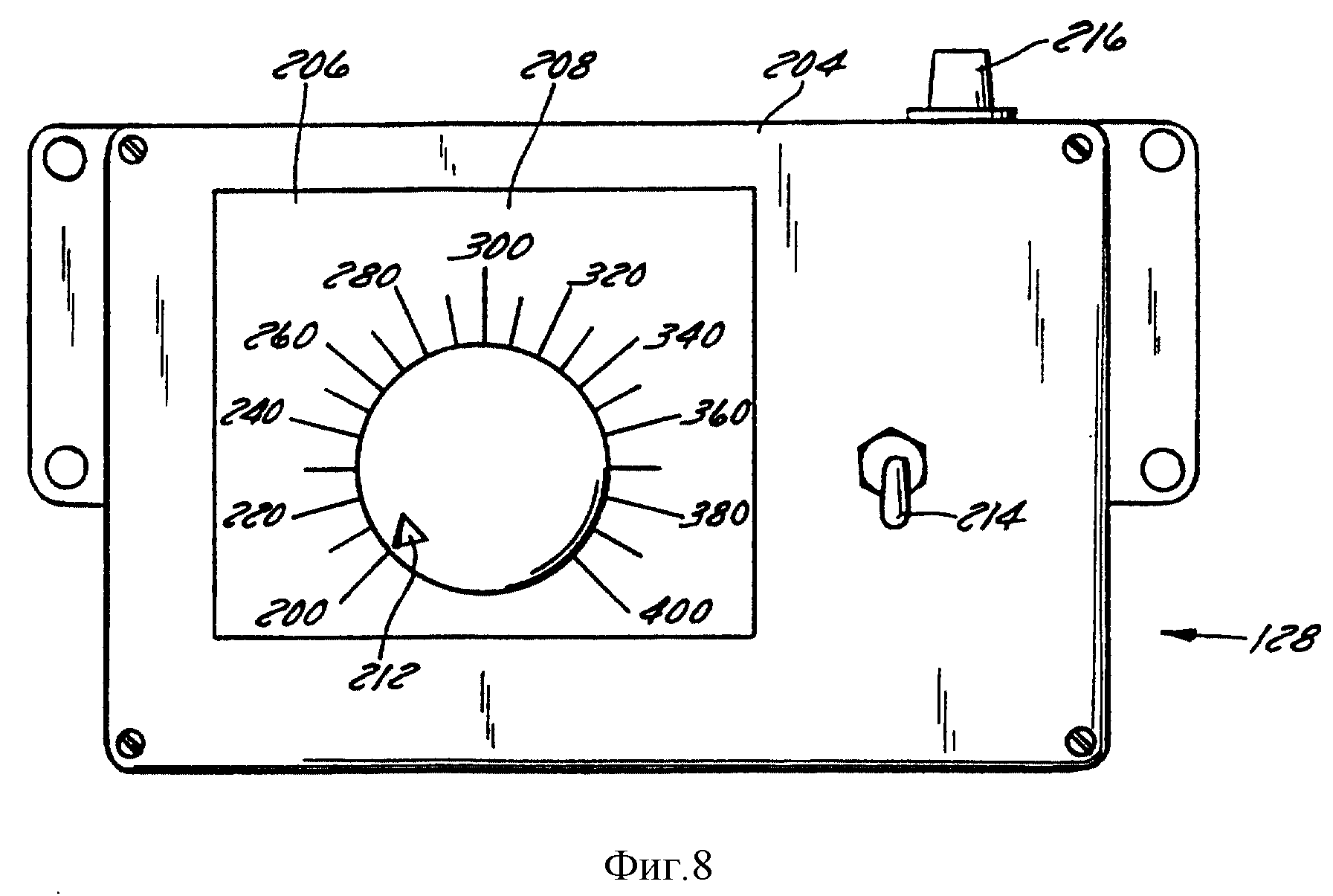

фиг. 8 представляет собой увеличенный вид спереди блока управления, предназначенного для размещения регулятора температуры нагревательного элемента и

схемы регулирования,

фиг. 9 представляет собой блок-схему, изображающую вторую систему регулирования по данному изобретению, предназначенную для регулирования тепла, подводимого к шлангу и

распределительной трубке, путем регулирования скорости двигателя и регулирования тем самым выходной мощности генератора,

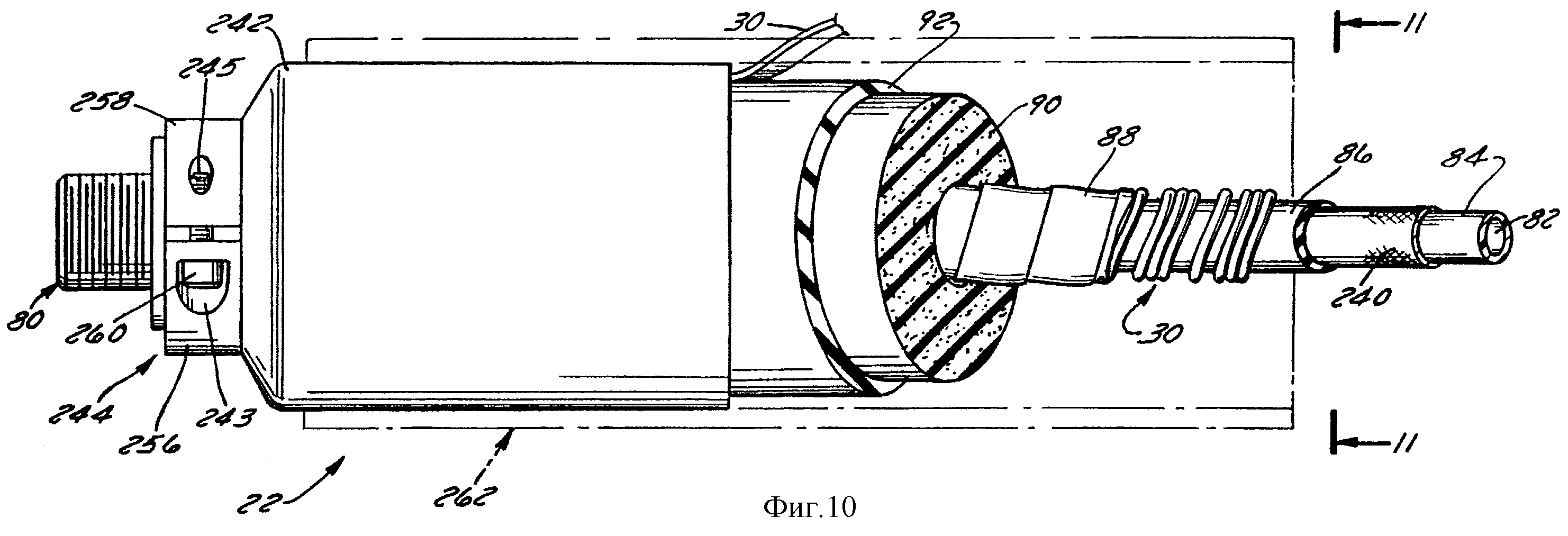

фиг. 10 представляет собой фрагментарный вид сбоку конструкции шланга

по предшествующему техническому уровню, выполненный с местным разрезом, чтобы показать новый нагревательный элемент, намотанный внутри вокруг внутренней трубы, через которую течет нагретая жидкость,

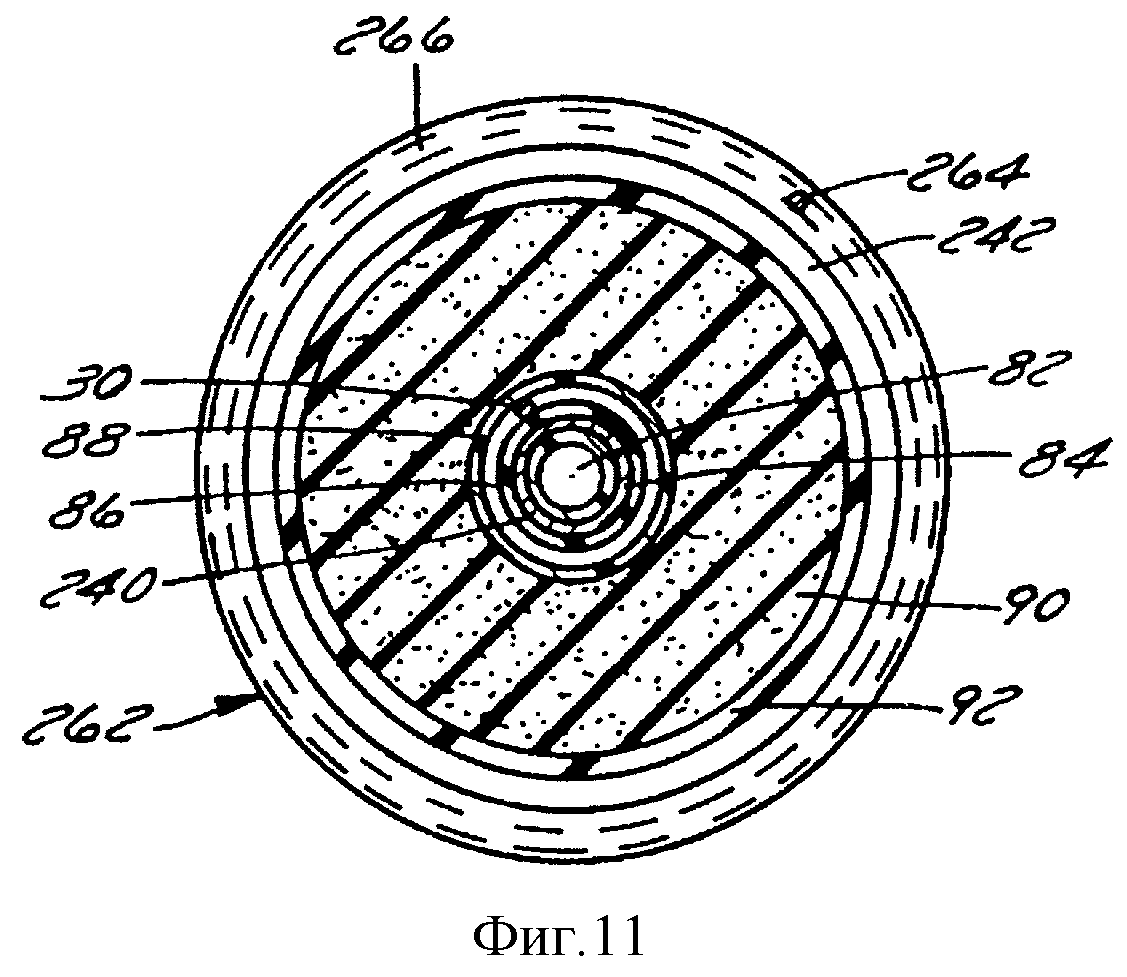

фиг. 11 представляет собой поперечное сечение шланга, выполненное по линии 10-10 на фиг. 10,

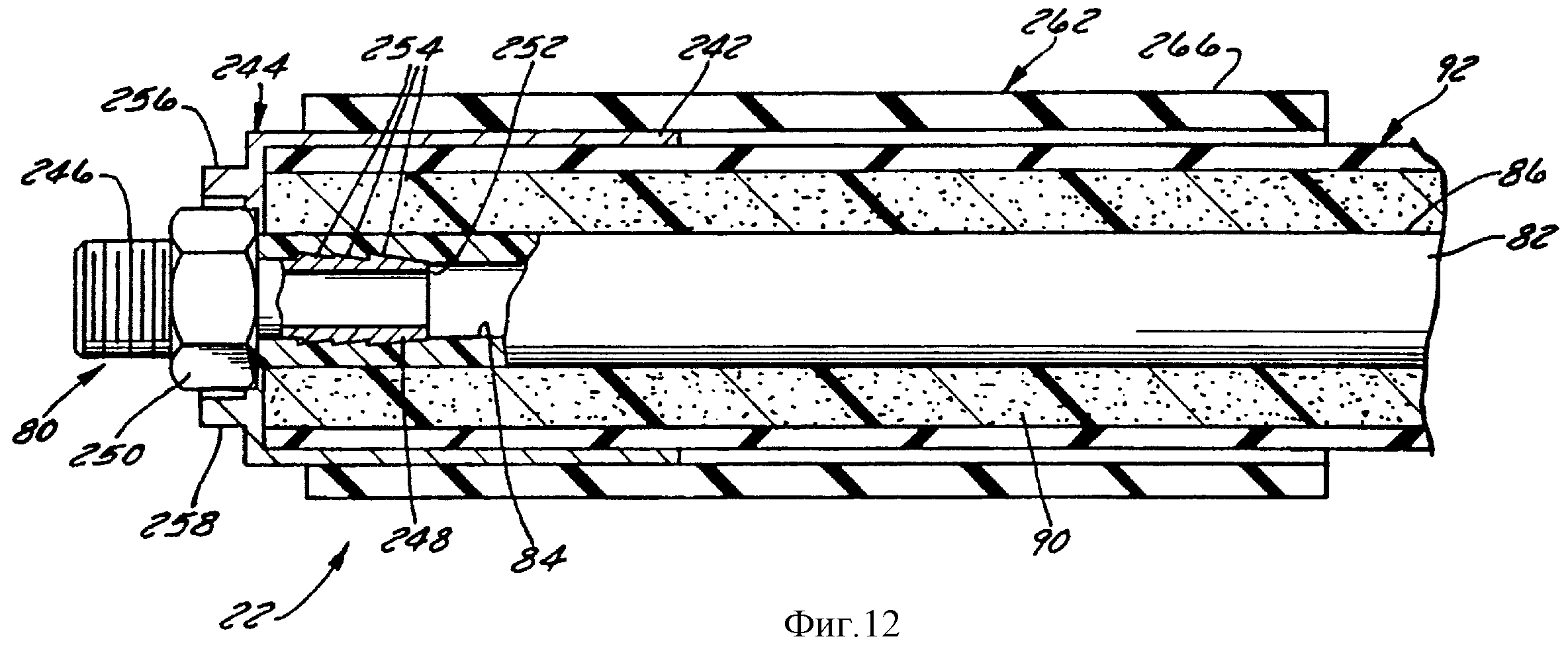

фиг. 12 представляет собой продольное сечение шланга, показанного на фиг. 10,

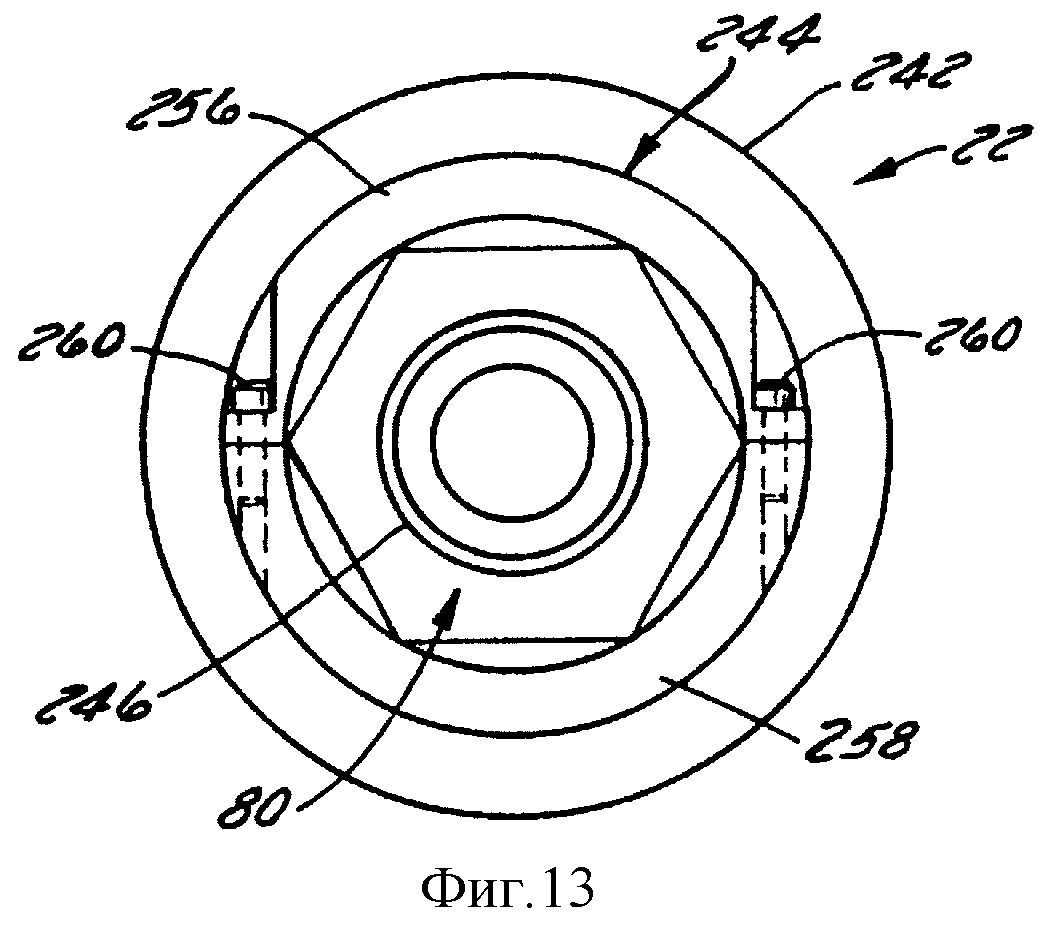

фиг. 13 представляет собой вид с торца шланга, показанного на фиг. 10,

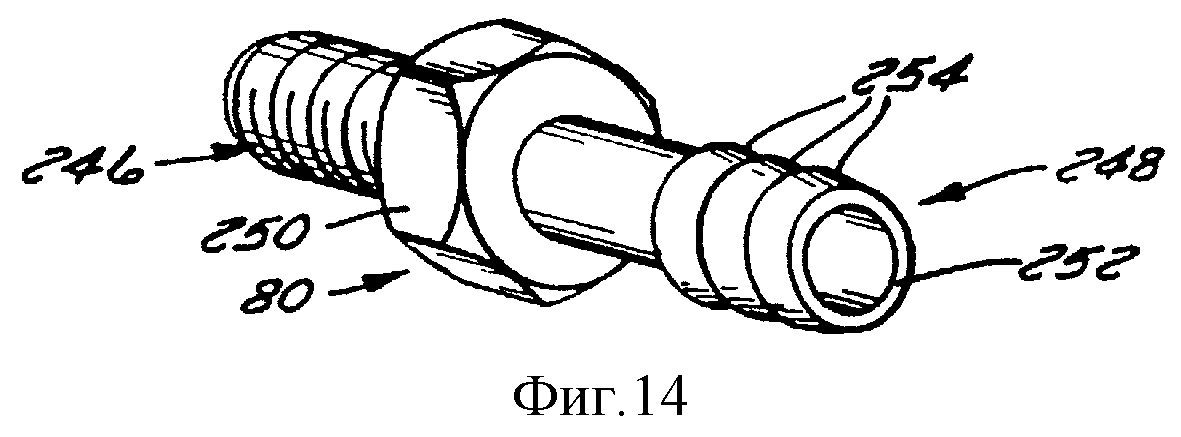

фиг. 14 представляет собой изображение в перспективе имеющего резьбовой конец фитинга шланга, показанного на фиг. 10,

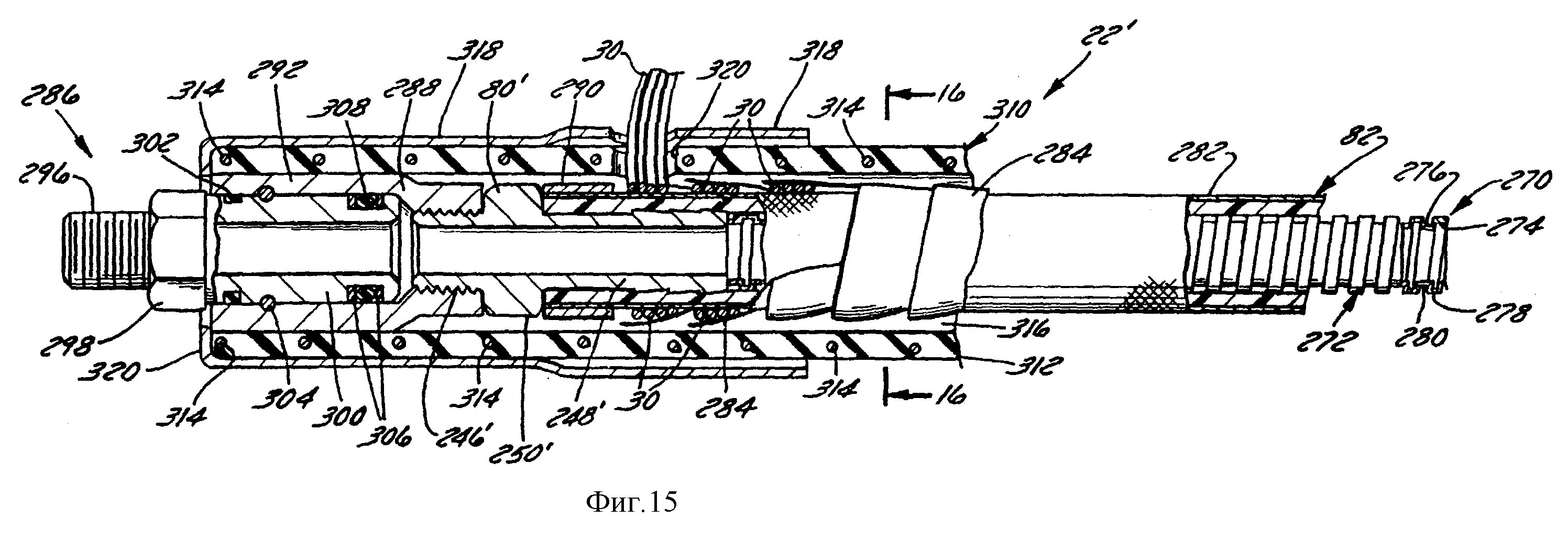

фиг. 15 представляет собой боковое сечение новой конструкции нагреваемого шланга,

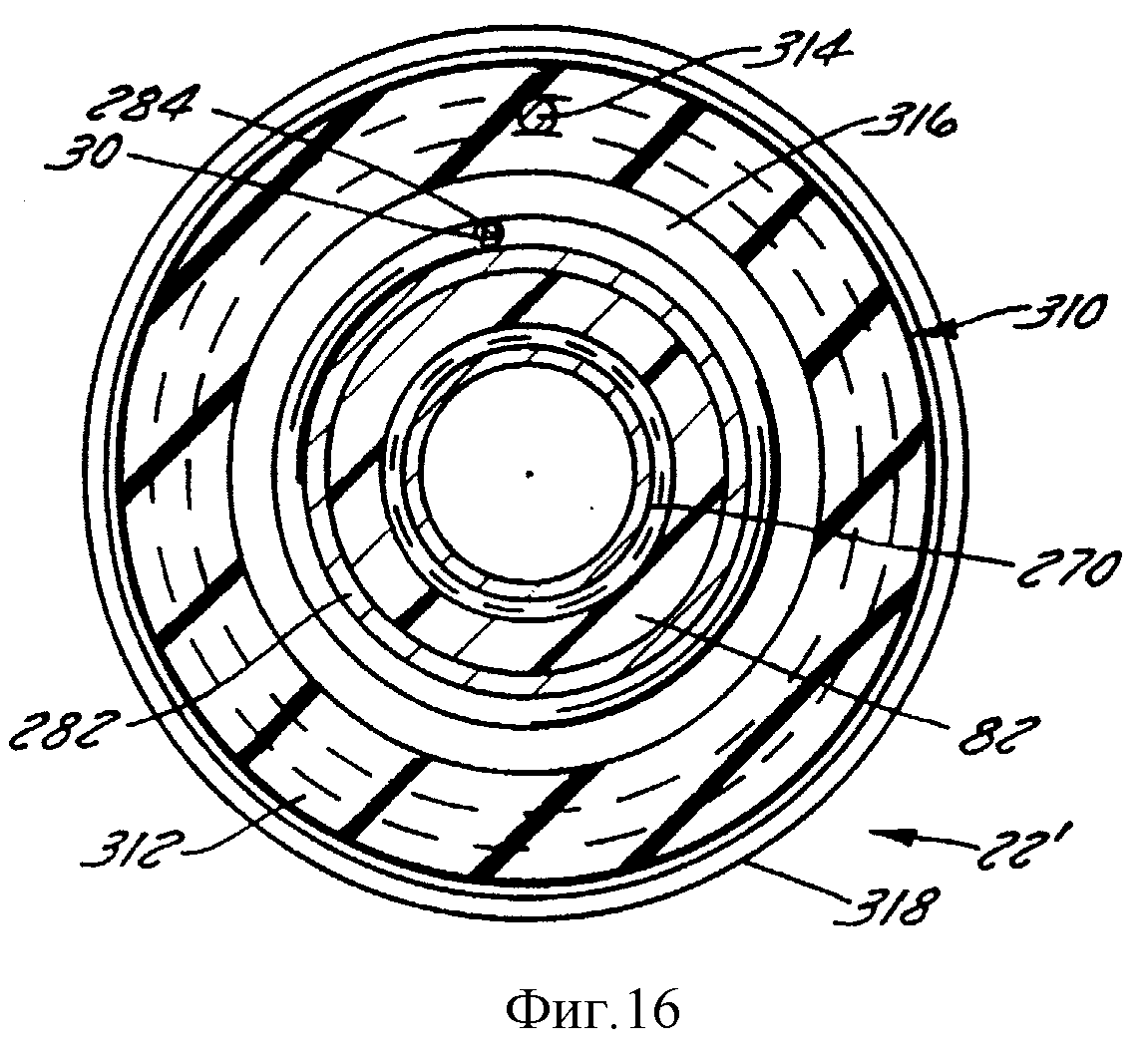

фиг. 16 представляет собой поперечное сечение шланга, выполненное по линии 16-16 на фиг. 15,

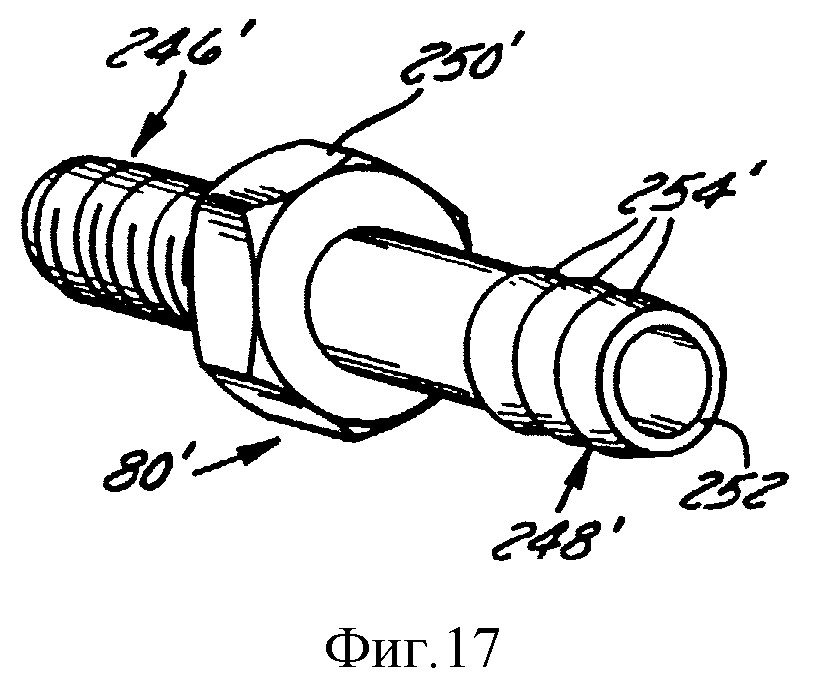

фиг. 17 представляет собой изображение в перспективе фитинга шланга, показанного на фиг. 15; и

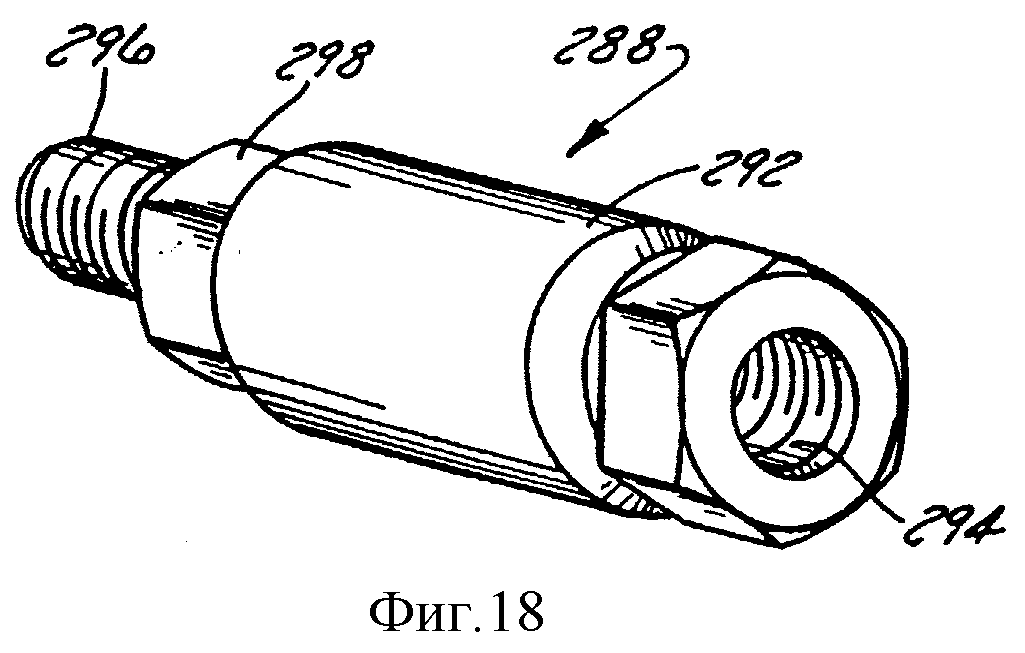

фиг. 18 представляет собой изображение в перспективе фитинга с накидной гайкой для шланга,

показанного на фиг. 15.

I. Введение

На фиг. 1 изображено устройство 20 для нанесения горячей расплавленной смеси, в котором используется нагреваемый шланг 22 и нагреваемая

распределительная трубка 24 по данному изобретению, предназначенные для регулируемого распределения нагретого текучего материала 26 (показанного штрихпунктирной линией), который предпочтительно

представляет собой горячий расплавленный материал или смесь, такую, как битум, деготь, асфальтовую смесь, смолу, термопласт или другой материал, который можно сделать текучим при нагревании до

желательной температуры. Для более эффективного нагрева шланга 22 и распределительной трубки 24 при одновременной минимизации риска и силы удара током для пользователя 28 (показанного штрихпунктирными

линиями) устройства 20 для нанесения, к нагревательному элементу 30 (фиг. 4 и 5), находящемуся в контакте как со шлангом 22, так и с распределительной трубкой 24, подается трехфазный ток сравнительно

низкого напряжения.

II. Устройство для нанесения горячей расплавленной смеси

Как показано на фиг. 1-3, устройство 20 для нанесения горячей расплавленной смеси имеет опорную

раму 32 с устройством 34 для сцепки с транспортным средством на одном конце, причем рядом с другим своим концом рама 32 опирается на пару колес 36. На раме 32 установлен источник нагретого текучего

материала, который предпочтительно представляет собой смесь горячего расплавленного материала, содержащуюся в изолированном и нагреваемом котле 38.

Котел 38 имеет днище, по существу цилиндрическую боковую стенку 40, верхнюю стенку 42 и предпочтительно установлен вертикально так, как показано на фиг. 1-3. К верхней стенке 42 с возможностью поворота (шарнирно) прикреплена крышка люка 44, которая может быть открыта для размещения одного или более твердых брикетов (непоказанных), из которых получают горячую расплавленную смесь, внутри котла 38. Предпочтительно котел 38 имеет конструкцию двойного нагревательного котла, имеющего внутреннюю стенку, удаленную на некоторое расстояние от наружной стенки с образованием закрытого пространства между ними, в котором циркулирует горячее масло во время работы с целью нагрева горячей расплавленной смеси внутри котла до температуры, при которой смесь становится текучей, или выше данной температуры. Предпочтительно котел может быть изготовлен и расположен по существу в соответствии с конструкцией и расположением в основном цилиндрического резервуара для расплавления герметика, который раскрыт в патенте США N 4 159 877, описание которого настоящим включается в данную заявку.

Для нагрева масла и материала горячей расплавленной смеси в масло предпочтительно погружены одна или более нагревательных спиралей. Для прямого нагрева материала горячей расплавленной смеси одна или более нагревательных спиралей могут быть размещены внутри по отношению к внутренней стенке котла 38 в непосредственном контакте с горячей расплавленной смесью внутри котла 38. В альтернативном варианте можно использовать газовую горелку (непоказанную), которая расположена под котлом 38 и которая подсоединена к источнику газообразного топлива, для нагрева масла, которое, в свою очередь, нагревает материал горячей расплавленной смеси.

Для того чтобы обеспечить селективное регулирование температуры нагретого масла с тем, чтобы в конце концов регулировать температуру материала горячей расплавленной смеси внутри котла 38, устройство 20 для нанесения имеет регулятор 46 температуры, связанный с (1) датчиком температуры, погруженным в масло, чтобы непосредственно измерять температуру масла, и с (2) датчиком температуры, находящимся в контакте с горячей расплавленной смесью внутри котла 38. Как показано на фиг. 1, регулятор 46 температуры горячей расплавленной смеси предпочтительно имеет такую конструкцию и установлен таким образом, что он имеет дисплей для индикации температуры масла, маховичок под дисплеем для задания желательной температуры горячего масла, другой дисплей для индикации температуры материала горячей расплавленной смеси внутри котла 38 и маховичок под ним для задания желательной температуры горячей расплавленной смеси.

Во время исходной операции материал горячей расплавленной смеси внутри котла 38 нагревают до температуры от примерно 176,67oC до примерно 204,4oC, так что он будет находиться в текучем или даже разжиженном состоянии. Однако в зависимости от вида и свойств материала внутри котла 38, который подлежит нагреву и нанесению, температура материала горячей расплавленной смеси может быть больше или меньше значений температуры в вышеуказанном диапазоне.

Когда горячая расплавленная смесь нагрета до температуры, при которой она становится текучей, может нагнетаться или даже находится в разжиженном состоянии, или нагрета до температуры, превышающей данную температуру, горячую расплавленную смесь внутри котла 38 предпочтительно перемешивают с помощью перемешивающего и нагнетающего узла 48. Предпочтительно перемешивающий и нагнетающий узел 48 имеет, по меньшей мере, одну мешалку внутри котла 38, предназначенную для перемешивания горячей расплавленной смеси, чтобы способствовать поддержанию более равномерной температуры в ней во всем пространстве котла 38. Кроме того, каждая мешалка также помогает удерживать твердые элементы, такие, как волокна, гранулы или другие частицы, во взвешенном состоянии в смеси, когда смесь находится в нагретом и текучем состоянии.

Перемешивающий и нагнетающий узел 48 также включает в себя насос (непоказанный), имеющий впускное отверстие, сообщающееся с горячей расплавленной смесью внутри котла 38, и выпускное отверстие, сообщающееся со шлангом 22, для нагнетания нагретого материала горячей расплавленной смеси из котла 38 в шланг 22 и в распределительную трубку 24 с целью распределения его из распределительной трубки 24. Насос для горячей расплавленной смеси предпочтительно представляет собой насос с гидравлическим управлением, который предпочтительно имеет конструкцию шестеренного роторного насоса и предназначен для подачи материала горячей расплавленной смеси из котла 38 к шлангу 22 и распределительной трубке 24. Для управления работой мешалок и насоса для горячей расплавленной смеси предпочтительно имеется панель 49 управления, расположенная на котле 38.

В одном предпочтительном варианте осуществления устройства 20 для нанесения горячей расплавленной смеси насос для горячей расплавленной смеси расположен внутри котла 38 между парой удаленных друг от друга на некоторое расстояние мешалок в котле 38, предназначенных для того, чтобы обеспечить возможность удерживания твердых веществ, таких, как волокна или т.п., во взвешенном состоянии в материале горячей расплавленной смеси внутри котла 38. Предпочтительно узел 48 для перемешивания и нагнетания горячей расплавленной смеси сконструирован и размещен по существу в соответствии с конструкцией и размещением варианта осуществления нагнетающего и перемешивающего узла, раскрытого в патенте США N 4859073, описание которого настоящим включено в данную заявку.

Для выработки мощности с целью приведения в действие насоса для горячей расплавленной смеси устройство 20 для нанесения имеет первичный двигатель 50, который предпочтительно представляет собой двигатель 52 внутреннего сгорания, такой, как дизельный двигатель. В альтернативном варианте первичный двигатель 50 может представлять собой бензиновый двигатель, электродвигатель, гидравлический привод, пневматический привод или другой тип источника энергии. Как показано на фиг. 1, к двигателю 52 в рабочем положении подсоединен насос 54 для рабочей жидкости, имеющий входную магистраль 56 и магистраль 58 возврата, сообщающуюся с резервуаром 60 для рабочей жидкости. Для обеспечения запаса топлива, предназначенного для работы двигателя 52, устройство 20 для нанесения имеет топливный бак 62, установленный на опорной раме 32 устройства.

Во время работы двигатель 52 приводит в действие насос 54 для рабочей жидкости, который подает рабочую жидкость под давлением к насосу для горячей расплавленной смеси, чтобы вызвать нагнетание материала текучей горячей расплавленной смеси из котла 38 в шланг 22 и в распределительную трубку 24. Для охлаждения двигателя 52 во время работы двигатель 52 имеет радиатор 64. Для охлаждения рабочей жидкости во время работы насоса двигатель 52 предпочтительно также имеет радиатор 66 для рабочей жидкости.

Чтобы регулировать нанесение горячей расплавленной смеси, нагнетаемой из котла 38 в распределительную трубку 24 и распределяемой из распределительной трубки 24, распределительная трубка 24 имеет распределитель 68 пистолетного типа на одном конце. Для селективного распределения горячей расплавленной смеси из распределительной трубки 24 распределительный пистолет 68 имеет спусковой курок 70.

В предпочтительном варианте осуществления устройства 20 для нанесения горячей расплавленной смеси спусковой курок 70 сообщается непосредственно с насосом для горячей расплавленной смеси с целью регулирования работы насоса для обеспечения сравнительно точного регулирования потока материала горячей расплавленной смеси из распределительной трубки 24. Предпочтительно, когда спусковой курок 70 нажат, он включает насос для горячей расплавленной смеси, вызывая распределение материала горячей расплавленной смеси из распределительной трубки 24. При отпускании спускового курка 70 происходит отключение насоса, и поток к распределительной трубке 24 прекращается, тем самым осуществляется регулирование потока горячей расплавленной смеси через распределительную трубку 24 и шланг 22. Предпочтительно управляющее устройство, предназначенное для обеспечения возможности селективного распределения материала горячей расплавленной смеси таким образом, может быть сконструировано и расположено по существу в соответствии с конструкцией и расположением устройства для управления потоком расплавленной смеси, раскрытого в патенте США N 4692028, описание которого настоящим включается в данную заявку.

Чтобы минимизировать и предпочтительно по существу предотвратить вытекание горячей расплавленной смеси каплями из конца распределительной трубки 24, конец распределительной трубки 24 предпочтительно имеет упругий и гибкий клапан 72 в виде утиного носа (фиг. 1 и 5), который может быть заменяемым. В альтернативном варианте осуществления во время работы насос для горячей расплавленной смеси может работать непрерывно для подачи горячей расплавленной смеси под давлением в распределительной трубке 24, имеющей распределитель с обычным клапаном, который может быть избирательно открыт для распределения материала горячей расплавленной смеси из распределительной трубки 24 и закрыт для прекращения распределения материала горячей расплавленной смеси.

III. Конструкция шланга и распределительной трубки

A. Конструкция шланга

Как

показано на фиг. 1-3, шланг 22 размещен в опоре 74, которую несет поворотный качающийся рычаг 76, прикрепленный к котлу 38 для того, чтобы дать возможность пользователю 28 устройства 20 для нанесения

горячей расплавленной смеси более быстро и легко манипулировать шлангом 22 и распределительной трубкой 24 в процессе работы. Шланг 22 имеет гибкую и упругую конструкцию и присоединен к фитингу,

проходящему наружу от котла 38, на одном конце и к распределительному пистолету 68 распределительной трубки 24 на своем другом конце.

Как показано на фиг. 4 и 4A, шланг 22 выполнен удлиненным, по существу цилиндрическим и гибким для обеспечения возможности легкого перемещения и позиционирования распределительной трубки 24, чтобы дать возможность пользователю 28 точно распределить материал 26 горячей расплавленной смеси в желательном месте на земле или дорожном покрытии. На одном конце 106 шланга 22, показанного на фиг. 4, шланг 22 имеет резьбовой фитинг 80 для герметичного сопряжения его с дополняющим резьбовым фитингом (непоказанным) котла 38. На своем другом конце 108 шланг 22 имеет другой резьбовой фитинг 81 для герметичного сопряжения его с сопряженным резьбовым фитингом 110 (фиг. 5) распределительной трубки 24.

Шланг 22 имеет полую трубу 82, образованную внутренней стенкой 84 по существу круглого поперечного сечения, которая предпочтительно изготовлена из плетеной нержавеющей стали и через которую материал горячей расплавленной смеси может течь после нагрева его до его температуры текучести или выше ее. Вокруг наружной поверхности внутренней стенки 84 шланга намотан слой силикона 86, который предпочтительно образован силиконовой лентой. Для обеспечения максимальной теплопередачи от нагревательного элемента 30 к материалу горячей расплавленной смеси внутри трубы 82 шланга нагревательный элемент 30 намотан по спирали или по существу по винтовой линии вокруг силиконовой обмотки 86 и внутренней стенки 84 шланга 22. Чтобы электрически и иным образом заизолировать нагревательный элемент 30, используется другая обмотка 88 из изоляционного материала, который также предпочтительно представляет собой силиконовую ленту. Для того чтобы обеспечить как тепловую, так и электрическую изоляцию внутренней стенки 84 шланга и нагревательного элемента 30, вторая силиконовая обмотка 88 предпочтительно покрыта более толстым слоем изоляционного материала 90, который предпочтительно представляет собой, например, изоляцию из пенорезины с открытыми или закрытыми порами. Для создания упругой и долговечной наружной поверхности слой изоляции 90 из пенорезины покрыт наружным слоем из гибкого, упругого и долговечного материала 92, который предпочтительно представляет собой резину, которая также способна обеспечить как электрическую, так и тепловую изоляцию. Рационально, что конструкция и расположение различных слоев, которые образуют шланг 22, позволяют шлангу 22 транспортировать материал горячей расплавленной смеси, имеющий температуру свыше 148,9oC, не вызывая опасности возникновения ожогов у пользователя 28 и не подвергая его опасности получения удара током.

Шланг 22 более подробно показан на фиг. 10-14. Стойкость к давлению текучей среды, текущей внутри трубы 82, обеспечивается цилиндрическим слоем 240 оплетки или плетения из нержавеющей стали, которая контактирует со стенкой 84 трубы и окружает ее. Стенка 84 трубы выполнена из тетрафторэтилена (тефлона) или обшита тетрафторэтиленом, который входит в непосредственный контакт с текущей горячей расплавленной смесью в процессе работы устройства для нанесения. Слой 86 силикона окружает слой 240 оплетки из нержавеющей стали и контактирует с ним. Новый нагревательный элемент 30 намотан по спирали вокруг силикона 86 и проходит по существу по всей длине шланга 22. Вокруг нагревательного элемента 30 намотан слой силиконовой ленты 88 для удерживания нагревательного элемента 30 на месте. При желании для прижима нагревательного элемента 30 к слою 86 силикона можно использовать слой 90 пенорезины, не используя ленту.

Несмотря на то, что на фиг. 10 и 12 показан только один конец шланга 22, следует понимать, что оба конца шланга 22 заключены в по существу цилиндрический металлический хомут 242, который надет на наружный защитный резиновый кожух 92. Хомут 242 имеет длину в осевом направлении, составляющую примерно 7,9375 см, и имеет зажим 244, который выступает аксиально наружу от хомута 242, зажатого вокруг фитинга 80 на конце шланга 22. Хомут 242 выполнен непрерывным, цилиндрическим, предпочтительно изготовлен из стали, и в нем нет никаких отверстий.

В том случае, если кожух 92 изготовлен из резины, в нем нет никакой внутренней усиливающей структуры, которая стремилась бы противодействовать закручиванию или раздавливанию кожуха 92. Кроме того, он не является элементом, воспринимающим натяжение во время работы, поскольку он не прикреплен неподвижно к любой другой части шланга 22 и не прикреплен неподвижно ни к трубе 82, ни к какому-либо фитингу. Он просто расположен на пенорезине 90 и охватывает пенорезину 90, окружающую трубу 82.

Провода нагревательного элемента 30, как и провода, ведущие к датчику 122 температуры (фиг. 4), входят в шланг 22 между хомутом 242 и наружным резиновым кожухом 92. Хотя это и не показано

на фигурах чертежей, резиновый кожух 92 имеет прорезь или отверстие рядом с фитингом 80, закрытое хомутом 242, обеспечивающее

возможность вставки проводов 30 дальше в радиальном направлении

внутрь в шланг 22 и намотки их вокруг силикона 86, который охватывает трубу 82. Хотя это и не показано на фигурах чертежей, гибкая высокотемпературная лента предпочтительно намотана вокруг наружной

поверхности резинового кожуха 92 под хомутом 242.

Как показывает фиг. 14, фитинг 80 представляет собой фитинг 80 для соединения пластмассовых и стальных труб, имеющий охватываемый резьбовой фитинг 246 на конце, который выступает наружу от шланга 22 для присоединения к охватывающему фитингу (непоказанному) распределительной трубки 24 или котла 38. На своем другом конце фитинг 80 для соединения пластмассовых и стальных труб имеет вставляемый фитинг 248, выполненный и предназначенный для вставки в один конец трубы 82. Как правило, охватывающий фитинг (непоказанный) распределительной трубки 24 или котла 38 представляет собой часть фитинга с накидной гайкой, который расположен вне шланга 22 между фитингом 80 и распределительной трубкой 24 и между фитингом 81 и котлом 38 и обеспечивает возможность поворота шланга 22 относительно распределительной трубки 24 и/или котла 38 в процессе работы. Между резьбовым фитингом 246 и вставляемым фитингом 248 имеется квадратная или шестигранная гайка 250, которая может быть зажата гаечным ключом или другим инструментом для облегчения ввинчивания резьбового конца 246 в охватывающий фитинг (непоказанный) или вывинчивания его. Фитинг 80, как правило, изготовлен из стали, латуни, меди или алюминия.

Как показано на фиг. 12, вставляемый фитинг 248 предпочтительно представляет собой ниппель 252, имеющий расположенные на некотором расстоянии друг от друга, по существу коаксиальные и выступающие радиально наружу выступы или заусенцы 254, каждый из которых входит в контакт с внутренней стенкой 84 трубы 82 при вставке ниппеля в трубу 82, чтобы противодействовать и предпочтительно предотвращать выход фитинга 248 из трубы 82. Когда предусмотрена вставка фитинга в трубу 82, вставляемый фитинг 254 выполняют с такими размерами, которые позволяют обеспечить сравнительно плотную фрикционную посадку между ним и трубой 82, чтобы способствовать противодействию выходу фитинга. Для обеспечения дополнительного противодействия выходу фитинга вокруг наружной поверхности 86 стенки 84 трубы 82 затянута или плотно зажата металлическая лента, полоса или обойма (втулка) (непоказанная), чтобы ввести стенку 84 в плотный контакт с фитингом 248 и его заусенцами 254.

Как показано на фиг. 13, зажим 244 хомута 242 зажат вокруг шестигранной гайки 250 фитинга 80, тем самым обеспечивая неподвижное крепление хомута 242 к фитингу 80. Гайка 250 фитинга 80 зажата между парой дугообразных зажимных пластин 256 и 258, которые сравнительно жестко прижимают фитинг 80 к хомуту 242. Хотя это и не показано отчетливо на фиг. 13, одна зажимная пластина 256 выполнена с возможностью полного отделения ее от хомута 242 и, как показано более четко на фиг. 10, имеет пару расположенных на некотором расстоянии друг от друга сквозных отверстий 243. Отверстия 243 коаксиальны с резьбовыми отверстиями 245 в другой зажимной пластине 258. Зажимная пластина 258 приварена к хомуту 242 с целью неподвижного крепления ее к хомуту 242.

Когда фитинг 80 вставлен между зажимными пластинами 256 и 258 таким образом, что резьбовой конец 246 выступает наружу от конца хомута 242, винт с головкой или болт 260, вставленный в каждое отверстие 243 в отделяемой зажимной пластине 256, ввинчивают в коаксиальное резьбовое отверстие 245 в зажимной пластине 258 хомута. Когда болты 260 вставлены и затянуты, пластины 256 и 258 плотно прижимаются к углам шестигранной гайки 256 фитинга 80, обеспечивая неподвижное крепление хомута 242 к фитингу 80.

Как показано на фиг. 12, когда хомут 242 установлен вокруг прочного резинового кожуха 92, он не установлен вокруг кожуха 92 по плотной фрикционной посадке и соединен с фитингом 80 таким образом, что при удалении болтов 260 хомут 242 может быть сдвинут с кожуха 92 сравнительно легко и при сравнительно небольшом усилии. Хомут 242 служит только для минимизации изгиба шланга 22 рядом с фитингом 80 во время работы. В результате хомут 242 не обеспечивает неподвижного крепления кожуха 92 к какому-либо фитингу шланга 22 и, конечно, не обеспечивает неподвижного крепления кожуха 92 к фитингу 80.

Для дополнительного предотвращения прогиба и сгибания шланга 22 рядом с фитингом 80 на хомут 242 по сравнительно тугой фрикционной посадке установлен отрезок 262 длиной примерно один фут (0,3048 м) цилиндрического судового сливного шланга диаметром два дюйма (50,8 мм), или этот отрезок 262 прикреплен к хомуту 242, как показано на фиг. 10-12. Отрезок 262 судового сливного шланга выполнен из термореактивного материала, как правило, резины, который имеет спиральную металлическую армирующую проволоку 264 (фиг. 11), расположенную внутри боковой стенки 266 данного отрезка шланга. Отрезок 262 судового сливного шланга не проходит на всю длину шланга 22.

Несмотря на то, что конструкция шланга 22, показанная на фиг. 10-14, имела значительный коммерческий успех, тем не менее желательно выполнить усовершенствования данной конструкции. Например, когда шланг 22 натягивают, натяжение передается по длине шланга 22 от одного фитинга 80 или 81 через трубу 82 и стенку 240 с оплеткой, окружающую трубу 82, к другому фитингу 81 или 80. Вследствие того, что хомут 242 не плотно прижимает наружный резиновый кожух 92 и слой 90 пенорезины к фитингу 80, то через слой 90 пенорезины и кожух 92 передается очень небольшое натяжение, если вообще такая передача происходит. В результате натягивания натяжение, передаваемое только через слой 240 оплетки и трубу 82, при неоднократном натягивании шланга 82, как обычно бывает в процессе работы, может вызвать полное стягивание трубы 82 с фитинга 80 или 81, что приводит к порче шланга 22.

Даже предполагая, что хомут 242 может быть плотно зажат или установлен по плотной посадке вокруг кожуха 92, нужно иметь в виду, что это не обеспечит возможности передачи кожухом 92 и/или слоем 90 пенорезины большой доли натяжения по длине шланга 22, поскольку слой 90 пенорезины является пористым, в значительной степени сжимаемым, обладает небольшой прочностью при растяжении и проходит по всей длине кожуха 92. Из-за своей пористой структуры слой 90 пенорезины будет сжиматься под действием усилия, действующего со стороны хомута 242, приводя к тому, что плотный контакт хомута 242 с кожухом 92 и неподвижное крепление кожуха 92 к любому фитингу 80 или 81 с помощью хомута 242 окажется затруднительным, если вообще возможным.

Другая проблема, связанная с такой конструкцией шланга 22, заключается в том, что сгибание шланга 22 в любом месте между отрезками 262 судового сливного шланга обоих фитингов 80 и 81 может вызвать нежелательное перекручивание трубы 82, что приводит к уменьшению потока или даже к полному прекращению течения горячей расплавленной смеси через трубу 82. Что еще хуже, неоднократное перекручивание (образование петель) в одной и той же зоне трубы 82 может привести к ослаблению трубы 82, делая ее даже более подверженной повторному перекручиванию до тех пор, пока она не разрушится и не перестанет работать.

Еще одна проблема заключается в том, что шланг 22 может быть закручен во время использования, что также может привести к закручиванию, ослаблению и перекручиванию трубы 82. Неоднократное закручивание трубы 82 может в конце концов привести к разрыву трубы 82, приводя к отказу в ее работе.

Еще одна проблема заключается в том, что наружный кожух 92 выполнен из однородной резины, при этом боковая стенка из резины имеет толщину только порядка 3,175 мм, и отсутствует какая-либо армирующая структура внутри боковой стенки кожуха, что тем самым делает кожух сравнительно подверженным раздавливанию, если к шлангу будет приложена большая нагрузка, что, например, может произойти, если дорожный каток для дорожных покрытий или машина для уплотнения дорожного покрытия переедет шланг 22. Если возникающая при этом нагрузка будет достаточно большой, она может привести не только к раздавливанию наружного кожуха 92, но и к сдавливанию трубы 82 таким образом, что возникнет препятствие для потока горячей расплавленной смеси через трубу 82, или этот поток полностью прекратится, что вызывает отказ в работе.

К сожалению, поломка шланга 22, как правило, требует его замены, поскольку он больше не пригоден для транспортирования горячей расплавленной смеси. Когда испорченный шланг 22 является сравнительно новым, замена осуществляется по гарантии, что приводит к нежелательному существенному увеличению затрат на гарантийное обслуживание. Даже в тех случаях, когда испорченный шланг 22 может быть отремонтирован, этот ремонт является дорогостоящим, поскольку ремонт шланга - это дорогостоящая операция.

На фиг. 15-18 изображена новая конструкция шланга 22' по данному изобретению, предназначенного для транспортирования нагретых текучих материалов, предпочтительно таких, как материал горячей расплавленной смеси, который состоит, по меньшей мере, частично из материала на основе нефти или материалов, включающих в себя - без ограничения - нагретый текучий деготь, битум, асфальт или другой соответствующий текучий материал, который нагревают, чтобы заставить его течь, и наносят в горячем состоянии на объект, при этом операция нанесения представляет собой часть операции обработки или ремонтной операции. В то время как конструкция шланга по настоящему изобретению может быть использована для нанесения обычной горячей расплавленной смеси, она также может быть использована для нанесения горячего клея, горячего полимера, горячего эластомерного материала, горячего термопластичного материала и горячего термореактивного материала, который становится текучим в нагретом состоянии и который должен быть нагрет до текучего состояния перед нанесением его на объект в процессе выполнения части операции обработки или ремонтной операции. В то время как шланг 22' по настоящему изобретению хорошо подходит для перемещения нагретых текучих смесей, он также хорошо подходит для транспортирования нагретого текучего материала, который состоит только из одного компонента, одного материала, одного химиката, одного химического соединения, или для транспортирования другого нагреваемого текучего материала, который не представляет собой смеси материалов.

Как показано на фиг. 15-18, новый шланг 22' имеет удлиненную внутреннюю гибкую армированную трубку 270, через которую течет нагретый текучий материал и которая выполнена и размещена таким образом, что обеспечивается ее гибкость, так что шланг 22' можно сгибать во время использования, при этом сгибание не проницаемой для текучей среды трубы 82 ограничено радиусом кривизны не менее чем примерно 25,4 мм, для предотвращения образования перегибов в трубе 82 и трубке 270. Предпочтительно гибкая трубка 270 имеет такую конструкцию, что ее невозможно перегнуть относительно нее самой таким образом, что одна часть трубки 270 будет сложена над другой частью трубки 270 в месте, где трубка 270 изогнута, при этом такая конструкция предназначена для того, чтобы избежать перекручивания.

Как показано на фиг. 15, гибкая армирующая трубка 270 предпочтительно представляет собой гибкую трубу обычной конструкции из спирально намотанной алюминиевой ленты, при этом трубка также может быть изготовлена из стали, меди или другого материала, не проницаемого по отношению к нагретому текучему материалу, текущему через трубку в процессе работы. Предпочтительно трубка 270 изготовлена из алюминия, так что она является прочной, стойкой к раздавливанию, коррозионно-стойкой, стойкой к перекручиванию и при этом легкой по весу.

Трубка 270 предпочтительно образована из одной непрерывной удлиненной полосы 272 из сравнительно тонкого, но в основном жесткого материала, имеющего загнутую кромку 274, выступающую наружу в одном направлении вдоль одного края полосы 272, и другую загнутую кромку 276, выступающую наружу в противоположном направлении вдоль другого края, которые сцеплены друг с другом, когда полоса 272 намотана спирально, и кромка 274 входит в контакт с соседней кромкой 276 примыкающего участка полосы 272 для образования по существу цилиндрической трубки 270, которая является гибкой и сжимаемой в осевом направлении и при этом обеспечивает отличную стойкость к раздавливанию. Для ограничения осевого сжатия трубки 270 и при этом дополнительного повышения стойкости трубки к раздавливанию полоса 272 выполнена с по существу U-образным, выступающим радиально наружу выступом 278 между кромками 274 и 276, и с плоской частью 280, проходящей рядом с выступом 278. Ширина плоской части 280 наряду с конструкцией трубки 270, в которой кромки взаимно заблокированы, способствует регулированию степени возможного перегибания трубки 270 и при этом также ограничивает степень возможного сжатия и расширения трубки 270 в осевом направлении.

Предпочтительно алюминиевая гибкая трубка 270 имеет наружный диаметр от примерно 12,573 мм до примерно 12,446 мм с тем, чтобы обеспечить возможность относительно беспрепятственного протекания горячей расплавленной смеси через нее. Предпочтительно трубка 270 имеет высоту выступа от примерно 1,5875 мм до примерно 0,79375 мм и толщину стенки приблизительно один миллиметр. Трубка 270 размещена внутри трубы 82 и может перемещаться в осевом направлении относительно трубы 82 в процессе работы. Несмотря на то, что каждый конец трубки 270 может быть зафиксирован рядом с каждым концом трубы 82 за счет установки по фрикционной посадке, захвачен между трубой 82 и фитингом 80 или прикреплен другим способом так, что каждый конец трубки не перемещается относительно трубы 82 у ее конца или рядом с ее концом, трубку 270 предпочтительно не фиксируют на каждом конце.

Поскольку трубка 270 выполнена сжимаемой в осевом направлении, то при сборке отрезок трубки, имеющий большую длину по сравнению с осевой длиной трубы 82, вставляют со скольжением телескопически в трубу 82 таким образом, что он "плавает" внутри трубы 82. Например, когда желательная длина шланга 22' (и трубы 82) составляет 4,2672 или 4,572 метра, максимум 6,7956 метра длины трубки 270 набиты в трубу 82. Когда длина трубы 82 составляет 3,048 метра, в трубу 82 вставлен отрезок трубки 270 длиной приблизительно 4,1148 метра. Осевое сжатие трубки 270 способствует предотвращению перекручивания путем ограничения радиуса кривизны любого изгиба трубки 270.

Труба 82 предпочтительно изготовлена из тетрафторэтилена (тефлона) или другого пригодного полимерного материала или обшита тетрафторэтиленом или другим пригодным полимерным материалом, но она может быть изготовлена из другого гибкого и упругого синтетического материала, пластика или эластомера, такого, как найлон, полиуретан, полиэтилен, пластмассы или другого материала, который является сравнительно не проницаемым по отношению к нагретому текучему материалу, текущему через гибкую трубку 270. Предпочтительно труба 82 является не проницаемой по отношению к нефтепродуктам, дегтю, битуму и асфальту. Тефлон является предпочтительным материалом для изготовления трубы 82, поскольку он является гибким, относительно не проницаемым по отношению к имеющимся на рынке горячим расплавленным смесям, создает сравнительно небольшое сопротивление потоку текучей среды и устойчив к температурам свыше 350o по Фаренгейту (176,7oC), что делает его особенно пригодным для пропускания текучей горячей расплавленной смеси, имеющей аналогичные высокие температуры. В одном приведенном в качестве примера, предпочтительном варианте осуществления труба 82 имеет внутренний диаметр порядка 19,05 мм для установки в нее трубки 270 таким образом, что между ними существует скользящая или свободная посадка, и имеет толщину стенки, немного превышающую примерно 0,79375 мм. Скользящая или свободная посадка между концами трубки 270 и трубы 82 позволяет трубке 270 смещаться относительно трубы 82 во время сгибания для облегчения сгибания трубки 270 и трубы 82 по существу одновременно.

Предпочтительно труба 82 имеет наружный кожух или гильзу 282, состоящую из тканого материала или оплетки, которая выполнена и расположена таким образом, что она повышает стойкость трубы 82 к воздействию давления текучей среды или текучего материала, текущего через трубку 270 и/или трубу 82. Несмотря на то, что гильза 282 может быть изготовлена из стали или ее сплава, такого, как нержавеющая сталь для образования ткани или оплетки, она предпочтительно изготовлена из тканого найлона или найлоновой оплетки, или другого пригодного синтетического материала, стойкого к высокой температуре и при этом также стойкого к разрывам. При такой конструкции гильза 282 придает трубе 82 повышенную стойкость к разрывам.

Поскольку шланг 22' предназначен для нагрева его во время работы, провода 30 нагревательного элемента предпочтительно намотаны непосредственно вокруг гильзы 282. Чтобы удержать провода 30 рядом с гильзой 282, имеется ограничивающий слой 284 над проводами 30, который предпочтительно образован силиконовой лентой 284. Однако при желании провода 30 нагревательного элемента могут быть намотаны вокруг слоя силикона или аналогичного материала, который охватывает гильзу 282. Несмотря на то, что шланг 22' по настоящему изобретению хорошо подходит для использования его с новой системой трехфазного нагревательного элемента, раскрытой в данном описании, его также можно использовать с однофазным нагревательным элементом или другим видом нагревателя для шланга.

Далее переходим к рассмотрению концов шланга 22'; можно видеть, что в качестве примера выполнения концов на фиг. 15 показан конец 286 шланга 22'. Конец 286 шланга, изображенный на фиг. 15, имеет по существу такую же конструкцию, как противоположный конец шланга (непоказанный), за исключением того, что противоположный конец шланга может быть выполнен без проводов 30 нагревательного элемента, входящих в шланг 22' или выходящих из него. Как показано на фиг. 15, внутрь каждого конца шланга 22' вставлен узел 287, состоящий из фитингов, который содержит фитинг 80' для соединения пластмассовых и стальных труб и фитинг 288 с накидной гайкой.

Как показано на фиг. 17, фитинг 80' по существу выполнен так же, как фитинг 80, изображенный на фиг. 14. Предпочтительно он фактически идентичен, и поэтому далее описываться не будет. Фитинг 80' вставляют внутрь шланга 22' дальше в осевом направлении по сравнению с тем, как это сделано в шланге 22, с тем, чтобы разместить фитинг 288 с накидной гайкой внутри шланга 22'. Заглубляя фитинг 288 с накидной гайкой в шланге, способствуют изолированию фитинга 288 с накидной гайкой, тем самым уменьшая потери тепла материала горячей смеси, текущего через фитинг 288 с накидной гайкой. При уменьшении потерь тепла требуется меньше энергии для поддержания температуры горячей расплавленной смеси, текущей через шланг 22', тем самым можно также способствовать максимальному увеличению скорости потока материала горячей расплавленной смеси через шланг 22'.

Снова обращаясь к фиг. 15, можно видеть, что конец 248' фитинга 80', выполненный с заусенцами, вставлен с обеспечением непроницаемости для текучей среды в конец трубы 82, при этом аксиально наружная концевая часть конца 248', выполненного с заусенцами, предпочтительно расположена рядом с концом гибкой трубки 270 или упирается в конец гибкой трубки 270. Чтобы способствовать удержанию трубы 82 на фитинге 80', в конструкции имеется металлическое предохранительное кольцо 290, зажатое вокруг трубы 82, чтобы заставить трубу 82 войти в плотный тесный контакт с частью конца 248' фитинга.

Как показывает фиг. 18, фитинг 288 с накидной гайкой предназначен для того, чтобы обеспечить возможность поворота шланга 22' на каждом конце относительно или распределительной трубки 24, или котла 38, или фитинга распределительной трубки 24, или котла 38. Обеспечивая возможность вращения шланга 22', минимизируют закручивание шланга 22', тем самым дополнительно способствуя предотвращению перекручивания и разрыва трубы 82, а также трубки 270.

Фитинг 288 с накидной гайкой имеет наружный корпус 292 с фитингом 294 с внутренней резьбой на одном конце, который навинчивается на конец 246' с наружной резьбой фитинга 80'. Наружу от внутренней части корпуса 292 фитинга с накидной гайкой выступает охватываемый фитинг 296 с наружной резьбой, который выполнен и расположен таким образом, что он может вращаться относительно корпуса 292, и который предпочтительно ввинчивается в охватывающий фитинг или на распределительной трубке 24, или на котле 38. Охватываемый фитинг 296 с накидной гайкой имеет квадратную или шестигранную гайку 298, расположенную рядом с корпусом 292, которая расположена вне шланга 22', так что она может быть захвачена гаечным ключом или другим инструментом с целью поворота ее для ввинчивания данного фитинга или вывинчивания данного фитинга из охватывающего фитинга распределительной трубки 24 или котла 38.

Для создания герметичного уплотнения между частью 300 резьбового фитинга 296, вставленной внутрь корпуса 292 фитинга с накидной гайкой, и корпусом 292, фитинг 296 имеет уплотнение для консистентной смазки или пылезащитное уплотнение 302 между ним и корпусом 292, которое предпочтительно представляет собой уплотнительное кольцо 302, изготовленное из BUNA-N или аналогичного соответствующего уплотнительного материала. Для облегчения поворота фитинга 296 относительно корпуса 292 в конструкции имеется множество расположенных на некотором расстоянии друг от друга в осевом направлении шаровых опор 304 между фитингом 296 и корпусом 292, которые предпочтительно изготовлены из хрома или другого материала, пригодного для опор. Для обеспечения дополнительного уплотнения фитинг 288 с накидной гайкой имеет пару расположенных на некотором расстоянии друг от друга в осевом направлении уплотнительных колец 306, предпочтительно изготовленных из HYTREL или аналогичного материала, между которыми расположено другое уплотнительное кольцо 308, изготовленное из соответствующего уплотнительного материала, который предпочтительно представляет собой AFLAS или VITON.

Для предотвращения отделения фитинга 296 от корпуса 292 при одновременном обеспечении возможности вращения фитинга 296 относительно корпуса 292, корпус 292 может быть выполнен и предпочтительно выполнен с проходящим радиально внутрь установочным винтом или болтом (непоказанным), который входит в соответствующую канавку (непоказанную) на наружной поверхности внутренней части 300 фитинга, причем эта канавка проходит вокруг окружной поверхности части 300 фитинга. Предпочтительно как корпус 292, так и резьбовой фитинг 296 фитинга 288 с накидной гайкой изготовлены из стали, на которую гальванически нанесено покрытие из цинка, так что она пригодна для случаев применения масла для гидравлических систем, что делает ее пригодной для материалов горячих расплавленных смесей.

Для передачи натяжения от (вне) внутренней трубы 82 в процессе натягивания шланга 22' шланг 22' выполнен с полым и по существу цилиндрическим наружным защитным кожухом 310, который проходит от одного конца шланга 22' до противоположного конца шланга 22' и который неподвижно прикреплен на каждом конце шланга 22' к состоящему из фитингов узлу 287 за счет крепления его или к корпусу 292 фитинга с накидной гайкой, или к гайке 250' фитинга 80', или к обеим этим деталям.

Предпочтительно кожух 310 изготовлен из долговечного, упругого и, по меньшей мере, немного гибкого материала, который предпочтительно является стойким к сравнительно высоким температурам, превышающим примерно 148,9oC. Предпочтительно кожух 310 имеет одну непрерывную, по существу цилиндрическую боковую стенку 312, состоящую из термореактивного материала, который является долговечным, так что он может выдерживать контакт с дорожным покрытием при волочении шланга по дорожному покрытию, а также этот материал обладает стойкостью к истиранию, надрезам и вмятинам, которые могут иметь место в процессе использования. Предпочтительно кожух 310 выполнен и расположен таким образом, что он ограничивает сгибание трубы 82 за счет того, что невозможно согнуть этот кожух с радиусом кривизны на сгибе, который меньше примерно 38,1 мм.

Предпочтительно боковая стенка 312 кожуха состоит из каучука, такого, как поливинилхлоридный каучук (смесь бутадиена-крилонитрильного каучука и поливинилхлорида), или аналогичного материала и может быть ламинирована сравнительно тонким листом спирально намотанного тканого материала вокруг своей наружной поверхности. Если желательна большая теплостойкость, боковая стенка кожуха может быть изготовлена из неопренового каучука. Кожух 310 с такой конструкцией является довольно жестким и при этом все же гибким, чтобы обеспечить возможность сгибания шланга 22' в ограниченной степени, предотвращая при этом образование слишком малого радиуса кривизны места сгиба шланга, чтобы не допустить перекручивания трубы 82. Для обеспечения стойкости к чрезмерному изгибанию и раздавливанию кожуха 310 кожух 310 предпочтительно армирован непрерывной и по существу спиральной проволокой 314, заделанной в боковую стенку 312 кожуха. Предпочтительно проволока 314 выполнена из пружинной стали, нержавеющей стали или другого жесткого материала, чтобы способствовать повышению сопротивления кожуха 310 перегибанию и раздавливанию, тем самым труба 82 и трубка 270 будут защищены от раздавливания.

Как показано на фиг. 15, кожух 310 охватывает как фитинг 80', так и фитинг 288 с накидной гайкой, помогая изолировать их. Предпочтительно внутренний диаметр кожуха 310 больше наружного диаметра трубы 82, даже при намотанном на нее нагревательном элементе 30, так что между наружной поверхностью силиконовой ленты 284 и внутренней поверхностью кожуха 310 имеется изолирующий кольцевой воздушный зазор 316. При желании в зазоре 316 может быть предусмотрен изолирующий вспененный материал (пенорезина) или другой изоляционный материал.

В приведенном в качестве примера предпочтительном варианте осуществления кожух 310 представляет собой шланг типа гофрированной гибкой трубки, имеющий внутренний диаметр примерно 31,75 мм и стенку 312 с толщиной примерно 4,7625 мм с заделанной в нее, выполненной за одно целое винтовой или спиральной армирующей проволокой 314, соседние витки которой удалены друг от друга на расстояние в осевом направлении, немного превышающее примерно 9,652 мм. Например, пригодный кожух 310 может представлять собой шланг, изготовленный в соответствии со стандартом J 1527 SAE (? SAE - Society of Automotive Engineers - Общества автотракторных инженеров), который также соответствует требованиям к судовым шлангам типа В-2 береговой охраны США (U.S. Coast Guard Type В-2). Предпочтительно кожух 310 представляет собой судовой топливный или сливной шланг, имеющий вышеуказанные размеры и соответствующий вышеупомянутым стандартам и/или характеристикам. Предпочтительно кожух 310 представляет собой судовой топливный или сливной шланг типа гофрированной гибкой трубы. При желании кожух 310 может также представлять собой обычный резиновый шланг для бензина, армированный стальной спиралью, или резиновый шланг для бензина типа гофрированной гибкой трубки с аналогичной конструкцией.

Предпочтительно кожух 310 такой конструкции является не проницаемым для текучих сред, прочным, долговечным, упругим, гибким, стойким к перекручиванию, стойким к раздавливанию, относительно не проницаемым для большинства химикатов и стойким к скручиванию для предотвращения перекручивания и разрыва трубы 82 внутри него, при этом он также обеспечивает передачу натяжения от трубы 82, способствуя предотвращению вытягивания трубы 82 из фитинга 248'.

Защитный наружный кожух 310 неподвижно прикреплен на каждом конце к корпусу 292 фитинга с накидной гайкой. Несмотря на то, что кожух 310 может быть прикреплен с помощью клея к корпусу 292 фитинга с накидной гайкой или прикреплен к корпусу 292 за счет использования одного или более крепежных элементов (непоказанных), кожух 310 предпочтительно прикреплен к корпусу 292 с обеспечением непроницаемости для жидкости с помощью наружного металлического хомута 318, который прижимает кожух 310 к корпусу 292. Предпочтительно хомут 318 обжат вокруг кожуха 310 и корпуса 292 рядом с фитингом 296 с накидной гайкой, при этом кожух 310 принудительно вводится в плотный тесный контакт с корпусом 292 фитинга с накидной гайкой. За счет такой конструкции крепления с обеспечением плотного обжима ни один из фитингов 80' и 288 не будет вытянут из кожуха 310 во время работы, и в результате, вытягивающие усилия (натяжение шланга) будут передаваться главным образом вдоль кожуха 310 фитингу 288 и наоборот, тем самым минимизируется величина усилия, передаваемого трубе 82 и через нее.

При желании один конец хомута 318 может быть отогнут вниз таким образом, что он будет образовывать отогнутую кромку 320 вокруг конца кожуха 310. При желании отогнутая кромка 320 может проходить радиально внутрь за осевой конец корпуса 292 фитинга с накидной гайкой таким образом, что она будет контактировать с концом корпуса 292, чтобы противодействовать выходу корпуса 292 из кожуха 310.

Хомут 318 предпочтительно изготовлен из металла, который предпочтительно представляет собой сталь. Однако при желании хомут 318 может быть изготовлен из меди, латуни, алюминия или другого пригодного металла или неметаллического материала. Например, хомут 318 может быть выполнен из материала, который может быть подвергнут термической усадке, при этом хомут 318 оказывается плотно надетым на кожух 310 и корпус 292 фитинга с накидной гайкой за счет термической усадки материала.

Для обеспечения возможности введения проводов нагревательного элемента и датчика температуры вокруг внутренней трубы 82 кожух 310 выполнен с отверстием 320, через которое проходят провода. Для предотвращения ситуации, при которой изгибание кожуха 310 приводит к разрыву кожуха 310 у отверстия 320 или вокруг данного отверстия, хомут 318 проходит в осевом направлении за отверстие 320 и вокруг отверстия 320, как показано на фиг. 15, чтобы ограничить величину перемещения и степень изгиба, которым может подвергнуться кожух 310 рядом с отверстием 320, фактически при этом обеспечивается снятие напряжений с кожуха 310. Хомут 318 сам имеет сквозное отверстие 322 для приема проводов 30, через которое также проходят провода 30.