Способ встраивания компонента в основание - RU2327311C2

Код документа: RU2327311C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу встраивания одного или более компонентов в основание.

Уровень техники

Основания, обрабатываемые способами, к которым относится настоящее изобретение, применяются в качестве оснований для электрических компонентов, как правило, полупроводниковых компонентов, в особенности микросхем, в изделиях электроники. Основания предназначены для механического крепления компонентов и образования необходимых электрических соединений с другими компонентами на основании и за пределами основания. В качестве основания может служить печатная плата, так что способ, являющийся предметом изобретения, тесно связан с технологией изготовления печатных плат. Но основание может быть также другого типа, например, основанием для упаковки компонента или компонентов, или основанием целого функционального модуля.

Технология изготовления печатных плат отличается от технологии изготовления микросхем, среди прочего, также тем обстоятельством, что подложка, используемая при изготовлении микросхем, представляет собой полупроводниковый материал, тогда как базовый материал печатной платы является изолятором. Поэтому изготовление микросхем, как правило, требует гораздо более дорогостоящей технологии, чем изготовление печатных плат.

Технология изготовления печатных плат отличается от технологии упаковки тем, что последняя направлена на образование вокруг полупроводникового компонента корпуса, который упростит обращение с ним. На поверхности корпуса полупроводникового компонента имеются контактные части, обычно выступы, позволяющие легко установить компонент в корпусе на печатной плате. Корпус полупроводника содержит также проводники, через которые напряжение может быть подано на сам полупроводник, соединяющие выступающие контактные части вне корпуса с контактными площадками на поверхности полупроводникового компонента.

Однако корпуса компонентов, изготовленные с применением обычной технологии, занимают довольно много места. Миниатюризация электронных устройств вызвала к жизни попытки исключить упаковку полупроводниковых компонентов. Для этой цели была, например, разработана так называемая "флип-чип" технология (технология перевернутого кристалла), при которой бескорпусный полупроводниковый компонент устанавливается непосредственно на поверхности печатной платы. Однако технология перевернутого кристалла сопряжена с определенными трудностями. Например, могут возникнуть проблемы с надежностью соединений, особенно в устройствах, в которых возможны механические напряжения между печатной платой и полупроводниковым компонентом. Механические напряжения приходится выравнивать за счет добавления соответствующей прокладки между микросхемой и печатной платой. Эта процедура замедляет процесс и повышает стоимость изготовления. Напряжения возникают, в особенности, в устройствах, где используются гибкие печатные платы, подвергающиеся сильному изгибу.

Раскрытие изобретения

Задачей изобретения является создание способа, посредством которого бескорпусные микросхемы могут быть встроены в основание надежным, но экономичным образом.

Изобретение основано на встраивании полупроводниковых компонентов или по меньшей мере некоторых из таких компонентов в основание, например в печатную плату в процессе ее изготовления, так что часть структуры основания образована вокруг полупроводниковых компонентов.

Более конкретно, изобретение в первом аспекте предлагает способ встраивания в основание по меньшей мере одного компонента, например полупроводникового компонента, первая поверхность которого снабжена контактными площадками. Способ включает обеспечение в качестве основания базовой пластины, имеющей первую поверхность и вторую поверхность, создание на базовой пластине проводящих рисунков и выполнение в ней по меньшей мере одного отверстия для по меньшей мере одного компонента, причем каждое отверстие проходит сквозь базовую пластину между первой и второй поверхностями, нанесение изолирующего полимерного слоя на вторую поверхность базовой пластины таким образом, что изолирующий полимерный слой закрывает по меньшей мере одно отверстие для компонента, установку по меньшей мере одного компонента в по меньшей мере одном отверстии таким образом, что компонент совмещен с проводящими рисунками, выполненными на базовой пластине, а первая поверхность компонента прижата к изолирующему полимерному слою, и отверждение изолирующего полимерного слоя.

Первую поверхность компонента вжимают либо в неотвержденный изолирующий полимерный слой, либо в частично отвержденный изолирующий полимерный слой.

Изолирующий полимерный слой создают либо путем размещения покрытой смолой медной фольги на второй поверхности базовой пластины, либо нанесением пленки, предварительно пропитанной эпоксидным связующим, на вторую поверхность базовой пластины.

В предпочтительном варианте способа на стенках отверстия для компонента наращивают проводящий материал для обеспечения вокруг компонента защиты от помех.

Контактные площадки компонента могут иметь соединенные с ними контактные выступы, в этом случае компонент устанавливают в отверстии таким образом, что контактные выступы входят внутрь изолирующего полимерного слоя. Контактные площадки компонента могут иметь соединенные с ними контактные выступы, высота которых по меньшей мере равна толщине изолирующего полимерного слоя, в этом случае компонент устанавливают в отверстии таким образом, что контактные выступы проходят сквозь изолирующий полимерный слой.

В следующем предпочтительном варианте контактные отверстия для компонента выполняют в отвержденном изолирующем полимерном слое, а в контактных отверстиях и поверх изолирующего полимерного слоя создают проводники для образования электрических контактов с компонентом.

Проводящие рисунки могут быть созданы по меньшей мере на второй поверхности базовой пластины, а изолирующий полимерный слой может быть нанесен на вторую поверхность базовой пластины таким образом, что он закрывает проводящие рисунки на второй поверхности.

В еще одном предпочтительном варианте первую поверхность компонента вжимают в изолирующий полимерный слой, находящийся в контакте с проводящими рисунками в проводящем слое.

В наиболее предпочтительном варианте по меньшей мере один набор проводящих рисунков размещают между изолирующим полимерным слоем, в который вжимают первую поверхность компонента, и базовой пластиной печатной платы.

Базовая пластина, как правило, выполнена из изоляционного материала.

Компонент может быть закреплен в отверстии посредством заполнения отверстия, выполненного в базовой пластине, наполнителем.

Компонент может представлять собой микросхему, а электрический контакт с микросхемой образуют со стороны первой поверхности базовой пластины после установки микросхемы в отверстии, выполненном в базовой пластине.

В другом варианте электрический контакт с компонентом образуют путем наращивания электропроводного материала на контактных площадках компонента или на концах его контактных выступов.

В случае микросхемы электрический контакт с микросхемой может быть образован без применения пайки с использованием технологии изготовления печатных плат.

В альтернативном варианте в основание встраивают более одного компонента, причем в базовой пластине выполняют отдельное отверстие для каждого компонента, встраиваемого в основание, и каждый компонент, встраиваемый в основание, устанавливают в его собственном отверстии. Могут также изготавливать многослойную структуру, имеющую по меньшей мере четыре проводящих слоя, расположенных один поверх другого. В этом случае изготавливают, например, первое основание, в которое встраивают по меньшей мере две микросхемы, и по меньшей мере одно второе основание, в которое встраивают по меньшей мере две микросхемы, причем основания монтируют и закрепляют друг на друге с взаимным совмещением. Предпочтительно изготавливают первое и второе основания и промежуточный слой, второе основание размещают над первым основанием с совмещением относительно первого основания, между первым и вторым основанием размещают промежуточный слой и скрепляют между собой первое и второе основания при помощи промежуточного слоя. Наиболее предпочтительно изготавливают по меньшей мере одно третье основание и промежуточный слой для каждого третьего основания, каждое третье основание в свою очередь размещают над первым и вторым основаниями с совмещением относительно одного из нижележащих оснований, под каждым третьим основанием размещают промежуточный слой и скрепляют между собой первое, второе и каждое третье основания при помощи промежуточных слоев. В основаниях, закрепленных друг на друге, просверливают отверстия для сквозных соединений, а в просверленных отверстиях создают проводники для соединения между собой электронных цепей каждого основания для образования операционной совокупности.

Температура базовой пластины, компонента или проводящего слоя, непосредственно связанного с компонентом, не превышает в ходе процесса 200°С, и предпочтительно находится в диапазоне от 20 до 85°С.

Во втором аспекте изобретение относится к электронному модулю, изготовленному с применением описанного способа.

С помощью изобретения достигаются значительные преимущества. Это вызвано тем, что печатная плата может быть изготовлена с встроенными в нее полупроводниковыми компонентами. Изобретение также обеспечивает возможность изготовления небольших и надежных корпусов вокруг компонентов.

Например, с помощью изобретения этап заключения компонента в корпус, этап изготовления печатной платы и этап формирования контактов полупроводниковых компонентов могут быть объединены в одно целое. Комбинирование отдельных этапов процесса дает значительные преимущества с точки зрения логистики и позволяет изготавливать более надежные электронные модули меньшего размера. Дальнейшим достоинством способа является широкое использование общеупотребительных методов изготовления печатных плат и технологий сборки.

Комбинированный процесс в соответствии с предпочтительным вариантом изобретения в целом проще, чем, например, изготовление печатной платы по технологии перевернутого кристалла для прикрепления компонентов к печатной плате. С помощью таких предпочтительных вариантов достигаются следующие преимущества по сравнению с известными решениями.

Не требуется пайка для образования контакта с компонентами, вместо этого электрический контакт может быть образован наращиванием проводников поверх контактных площадок полупроводникового компонента. Это означает отсутствие необходимости в использовании расплавленного металла для соединения компонентов, так что между металлами не образуются химические соединения. Эти соединения между металлами обычно хрупкие, и поэтому по сравнению с контактами, выполненными посредством пайки, контакты согласно настоящему изобретению обладают повышенной надежностью. Особенно в небольших контактах хрупкость соединений металлов создает большие проблемы. Согласно предпочтительному варианту беспаечная технология позволяет получить структуры значительно меньшего размера по сравнению с паяными структурами. Беспаечный метод образования контактов обладает еще тем преимуществом, что для образования контакта не требуются высокие температуры. Более низкие температуры технологического процесса предоставляют более широкие возможности выбора других материалов для печатной платы, корпусов компонентов и электронных модулей. В предлагаемом способе температура печатной платы, компонентов и проводящего слоя находится в пределах 20-85°С. Более высокие температуры, например, порядка 150°С могут потребоваться только в том случае, если применяется отверждение (полимеризация) каких-либо полимерных пленок. Однако температура базовой пластины и компонентов может поддерживаться ниже 200°С в течение всего процесса. Способ допускает также применение полимерных пленок, которые отверждаются не за счет высокой температуры, а, например, химически или с помощью электромагнитного, например, ультрафиолетового, излучения. В таком предпочтительном варианте изобретения температура базовой пластины и компонентов может поддерживаться ниже 100°С в течение всего процесса.

Поскольку применение способа позволяет изготавливать структуры меньшего размера, компоненты могут располагаться более плотно. Проводники между компонентами могут, следовательно, быть короче, что улучшает электрические свойства электронных схем, например, за счет уменьшения потерь, наводок и запаздывания.

Способ позволяет также изготавливать трехмерные структуры, поскольку основания и компоненты, встроенные в основания, могут располагаться друг над другом. Способ позволяет также уменьшить границы раздела между различными металлами. Способ допускает применение бессвинцовой технологии.

Изобретение допускает также другие предпочтительные реализации. Изобретение применимо, например, к гибким печатным платам. Способ допускает также установку печатных плат одну над другой.

Изобретение позволяет также изготавливать сверхтонкие структуры, в которых полупроводниковые компоненты, несмотря на малую толщину, полностью защищены внутри основания, например, печатной платы.

Поскольку полупроводниковые компоненты могут быть полностью размещены внутри печатной платы, соединения между печатной платой и полупроводниковыми компонентами механически прочны и надежны.

Краткое описание чертежей

Далее изобретение рассматривается на примерах со ссылками на сопроводительные чертежи, где

на фиг.1 изображена последовательность сечений для одного процесса согласно изобретению;

на фиг.2 изображена последовательность сечений для второго процесса согласно изобретению;

на фиг.3 изображена схематическая диаграмма возможного способа формирования контактов.

на фиг.4 изображена последовательность сечений для третьего процесса согласно изобретению.

Осуществление изобретения

Последовательность иллюстраций, приведенная на фиг.1, изображает один возможный процесс согласно изобретению. Далее процесс, изображенный на фиг.1, рассматривается поэтапно.

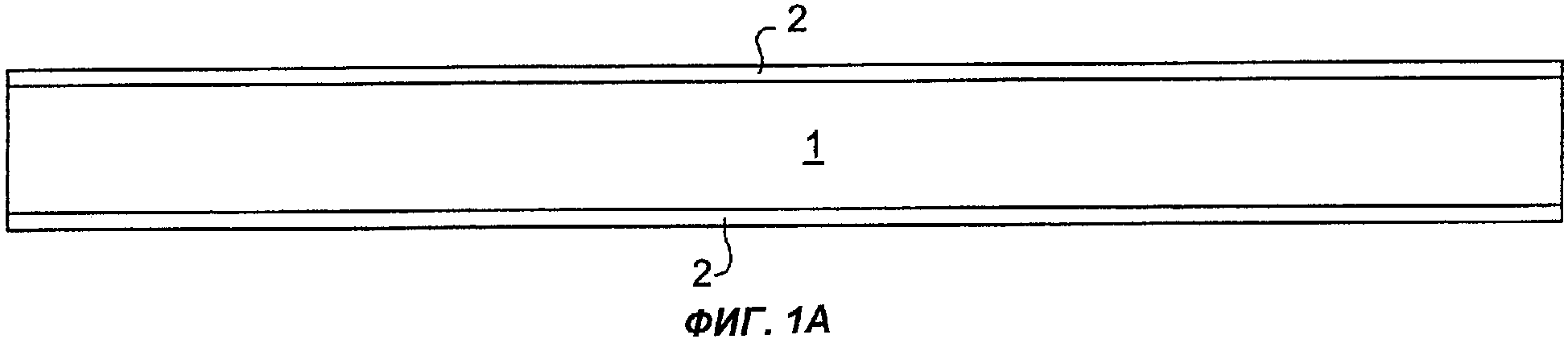

Этап А (фиг.1А)

На этапе А обеспечивают базовую пластину 1, подходящую для изготовления печатной платы. В качестве базовой пластины может использоваться, например, эпоксидная пластина, армированная стекловолокном, например пластина типа FR4. Базовая пластина 1 может быть также органической пластиной, поскольку описываемый в примере процесс не требует высоких температур. Поэтому в качестве базовой пластины 1 можно выбрать гибкую и дешевую органическую пластину. Как правило, базовая пластина 1 уже покрыта проводящим материалом 2, обычно медью. Разумеется могут использоваться и неорганические пластины.

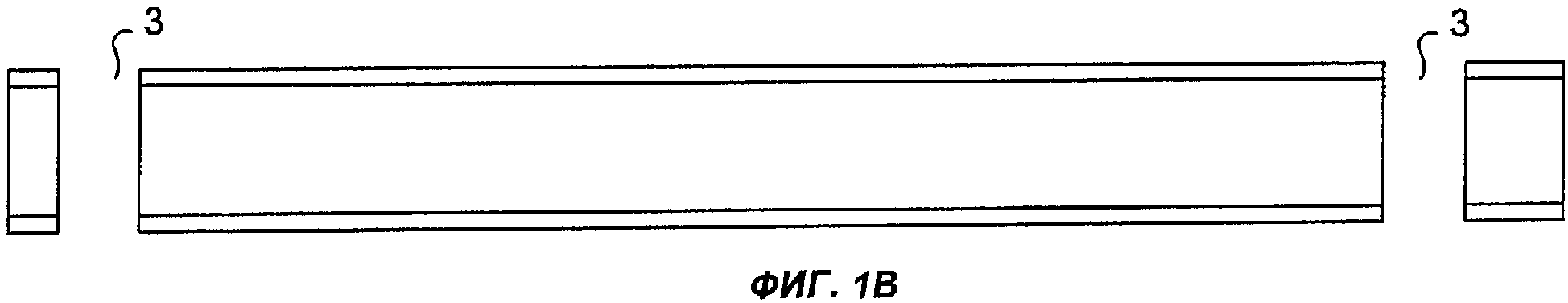

Этап В (фиг.1В)

На этапе В в базовой пластине проделывают сквозные отверстия 3 для электрических контактов. Отверстия 3 могут быть выполнены любым известным способом, принятым при изготовлении печатных плат, например, механическим сверлением.

Этап С (фиг.1C)

На этапе С в сквозных отверстиях, выполненных на этапе В, наращивают металл. В описываемом процессе металл 4 наращивают также сверху на печатной плате, вследствие чего увеличивается толщина проводящего материала 2.

Проводящий слой наращивают из металла 4, являющегося медью или каким-либо другим материалом, обладающим достаточной электрической проводимостью. Металлизация медью осуществляется в виде покрытия отверстий тонким слоем химической меди и продолжения покрытия с использованием электрохимического метода наращивания меди. Химическая медь используется в данном примере, поскольку она будет также покрывать полимер сверху и действовать как электрический проводник в электрохимическом покрытии. Наращивание металла может, таким образом, производиться дешевым мокрым химическим способом. В альтернативном варианте проводящий слой из металла 4 может быть изготовлен, например, посредством заполнения сквозных отверстий электропроводящей пастой.

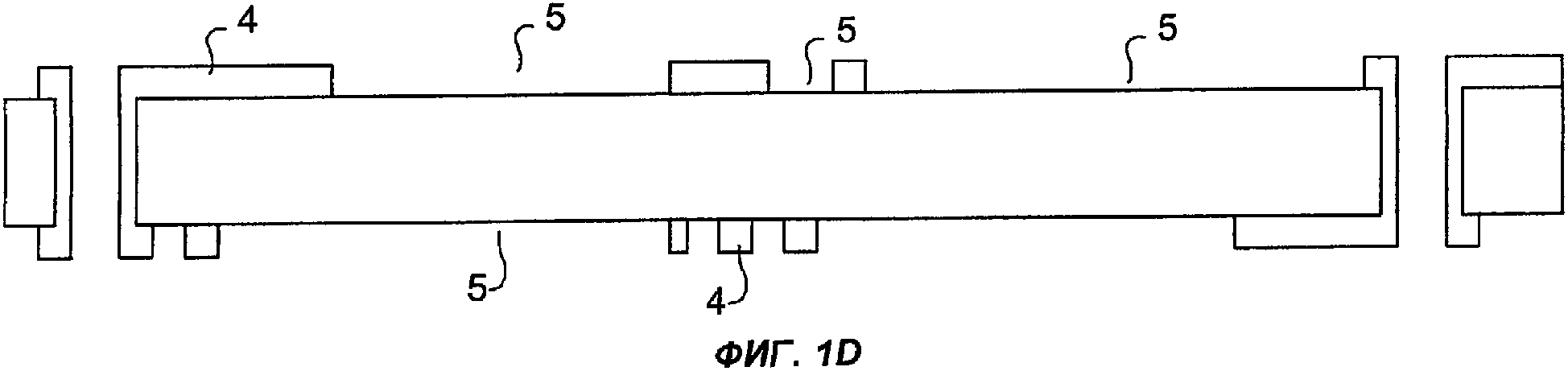

Этап D (фиг.1D)

На этапе D в проводящем слое на поверхности печатной платы создают проводящий рисунок схемных соединений. Это может быть выполнено с использованием общеизвестных методов изготовления печатных плат. Нанесение рисунка на проводящий слой привязывается, например, к отверстиям, выполненным на этапе В.

Проводящий рисунок схемных соединений может быть создан, например, нанесением на поверхность металла 4 фотолитографической полимерной пленки, на которой нужный рисунок схемных соединений образуют путем воздействия света через маску для рисунка. После экспозиции полимерную пленку проявляют и удаляют с нее нужные участки. Под полимером открывается металл 4 в виде меди. Затем вытравливают медь, открывшуюся под пленкой, и остается нужный рисунок схемных соединений. Полимер играет роль так называемой маски для травления, и в слое из металла 4 образуются отверстия 5, на дне которых обнажена нижняя часть печатной платы. После этого полимерную пленку удаляют с поверхности металла 4.

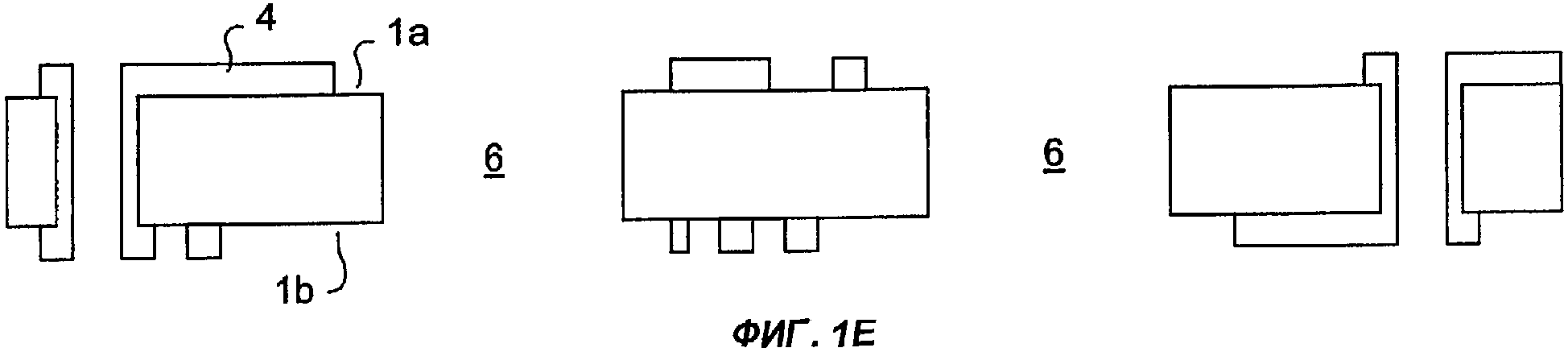

Этап Е (фиг.1Е)

На этапе Е в базовой пластине проделывают отверстия 6 для микросхем. Отверстия проходят сквозь основание от первой поверхности 1а до второй поверхности 1b. Отверстия могут быть выполнены, например, механическим фрезерованием на фрезерном станке. Отверстия б могут быть выполнены также, например, штамповкой. Отверстия 6 привязаны к проводящему рисунку схемных соединений печатной платы. Сквозные отверстия 3, проделанные на этапе В, могут быть использованы для привязки, но при этом привязка также производится относительно рисунка схемных соединений, поскольку рисунок схемных соединений имеет определенное положение относительно сквозных отверстий 3.

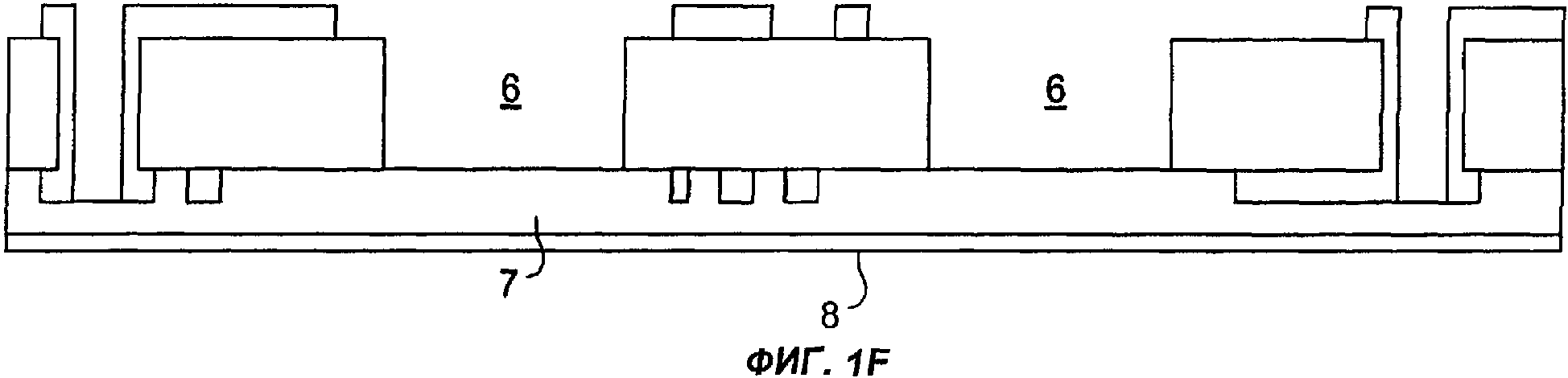

Этап F (фиг.1F)

На этапе F на вторую поверхность 1b базовой пластины наносят полимерную пленку 7, обеспечивающую электрическую изоляцию и закрывающую отверстия 6. Полимерная пленка 7 обладает достаточной жесткостью, чтобы в основном сохранять свою форму, но предотвращать затвердение, так что компоненты могут быть прикреплены, если их вжимают в пленку. Полимерная пленка должна быть достаточно жесткой, чтобы вжатые в нее компоненты сохраняли неподвижность относительно основания во время следующих этапов процесса.

Полимерная пленка, наносимая на этапе F, может быть, например препрег пленкой (пленкой, предварительно пропитанной связующим).

При желании на этапе F на полимерную пленку 7 можно нанести металлическое покрытие 8.

В описываемом примере этап F выполняют путем нанесения на поверхность печатной платы тонкой полимерной пленки, толщиной, например, около 40 мкм, которую покрывают слоем меди, толщиной, например, около 5 мкм. Нанесение производят посредством давления и нагрева. В описываемом процессе в качестве пленки используется фольга RCC (медь, покрытая смолой). Сцепление пленки с поверхностью не должно быть полностью завершено, то есть не должно быть завершено отверждение полимера. Для этого процесс проводят при значительно пониженной температуре и/или сокращают время тепловой обработки.

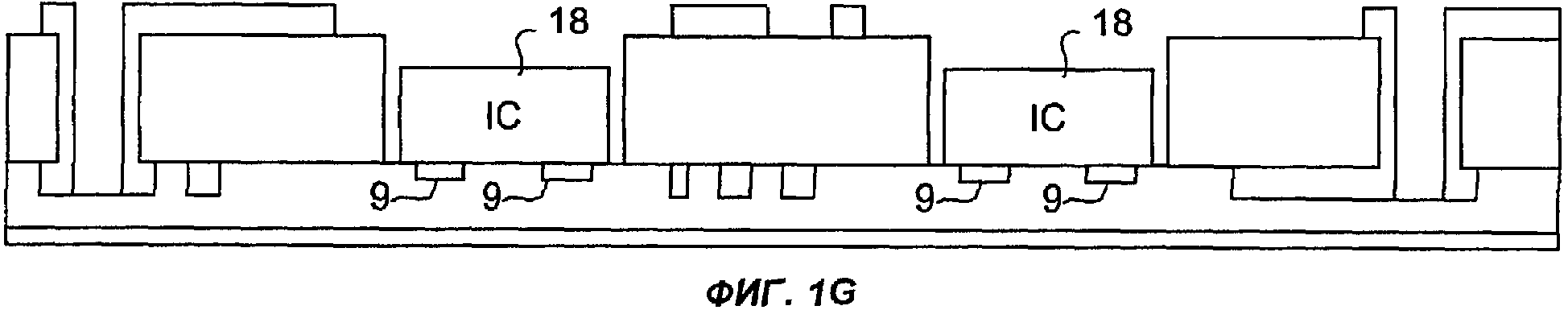

Этап G (фиг.1G)

На этапе G в отверстиях 6 со стороны первой поверхности 1а базовой пластины устанавливают микросхемы 18. Установка может производиться с помощью прецизионной монтажной машины, микросхемы 18 совмещают с проводящим рисунком схемных соединений печатной платы. Так же как на этапе Е, отверстия, проделанные на этапе В, могут использоваться для привязки.

Микросхемы 18 устанавливают таким образом, чтобы они были приклеены к полимерной пленке 7 на "дне" отверстий 6. Наиболее удобный способ выполнения монтажа состоит в том, чтобы с небольшим усилием вдавливать микросхемы 18 в полимерную пленку 7 для их лучшего удерживания на своем месте. Предпочтительно, чтобы микросхемы имели контактные выступы 9, прокалывающие полимерную пленку 7 насквозь.

На фиг.3 изображен интересный альтернативный вариант, где контактные выступы 9 микросхем настолько длинные, что они проходят сквозь полимерную пленку 7 до металлического покрытия 8. В этом случае нет необходимости проделывать отверстия в полимерной пленке 7 (этап К) для образования контактов в микросхемах, поскольку такие отверстия образуются уже во время монтажа компонентов. Кроме того, может быть упрощен этап металлизации отверстий (этап L), так как контактные выступы 9 автоматически создают проводниковые колонки сквозь полимерную пленку 7. В конструктивном варианте, изображенном на фиг.3, контактные выступы могут иметь заостренную форму для повышения их прокалывающей способности. Если контактные выступы 9 достаточно длинны и остры, они могут проходить и сквозь металлическое покрытие 8, и в принципе образовывать электрический контакт между микросхемой 18 и металлическим покрытием 8.

Этап Н (не изображен)

На этапе Н отверждают полимерную пленку 7. Отверждение обычно включает тепловую обработку, но для отверждения полимера могут применяться и нетепловые способы обработки. При желании этап Н можно исключить, особенно когда отверждение полимера производится посредством тепловой обработки. Однако отверждение полимера на этом этапе не позволит микросхеме сместиться относительно основания на этапе I.

Этап I (фиг.1I)

На этапе 1 микросхемы прикрепляют к базовой пластине печатной платы посредством заполнения отверстий под микросхемы заполнителем 10. В описываемом процессе этот этап осуществляют посредством заливки в отверстия и нанесения сверху на микросхемы эпоксидной смолы со стороны первой поверхности (1а) печатной платы. Эпоксидную смолу разравнивают шпателем и отверждают посредством выдержки в автоклаве. Одновременно отверждается и полимерная пленка 7, если в процесс не был включен этап Н.

Этап J (фиг.1J)

На этапе J на первую поверхность (1а) печатной платы наносят полимерную пленку 11 и покрывают сверху тонким металлическим слоем 12.

В описываемом примере этап J выполняют посредством нанесения на поверхность печатной платы тонкой полимерной пленки, например, толщиной около 40 мкм, на которую сверху наносят слой меди толщиной, например, около 5 мкм. Нанесение производят посредством давления и нагрева. В описываемом процессе в качестве пленки используется фольга RCC (медь, покрытая смолой).

Полимерная пленка может быть также образована, например, нанесением на печатную плату жидкого полимера. Способ нанесения пленки на этапе J неважен. Важно, чтобы на печатной плате, содержащей вмонтированные компоненты, в особенности вмонтированные микросхемы, был образован изолирующий слой, как правило, из полимерной пленки. Сама полимерная пленка может быть согласно изобретению наполненной или ненаполненной. Полимерная пленка может иметь металлическое покрытие, но это несущественно, поскольку проводящая поверхность может быть создана позднее поверх уже нанесенного на печатную плату полимерного слоя.

Этап J позволяет использовать общепринятые методы изготовления и технологические этапы при производстве печатных плат в описываемом примере и, тем не менее, включать в печатную плату микросхемы и другие компоненты.

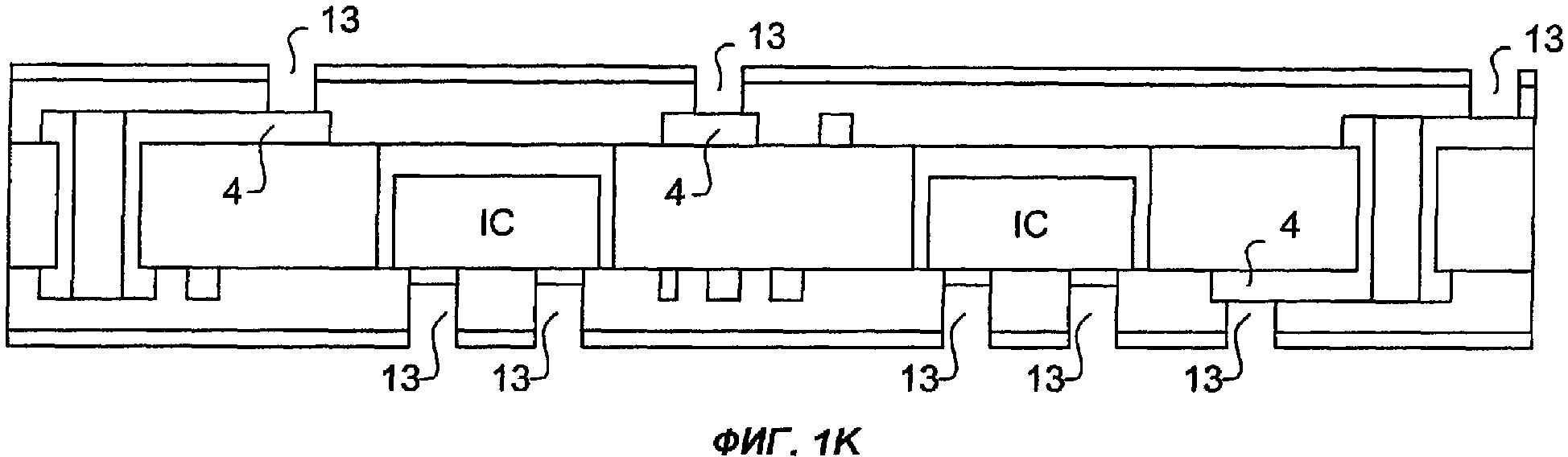

Этап К (фиг.1 К)

На этапе К в полимерных пленках 7 и 11, и в то же время в металлическом покрытии 8 и слое 12, проделывают отверстия 13, через которые можно обеспечить контакт с проводящим рисунком и сквозными соединениями (металл 4) печатной платы, а также с микросхемами.

Отверстия 13 могут быть выполнены, например, с помощью лазера или другим подходящим способом. Проводящий рисунок, созданный на этапе D, или сквозные отверстия, выполненные на этапе В, могут быть использованы для привязки.

Этап 1 (фиг.1L)

Этап L соответствует этапу С. На этапе L в отверстиях 13 и на поверхности печатной платы образуют проводящий слой 14.

В описываемом примере сквозные соединения (отверстия 13) прежде всего очищают посредством трехступенчатой обработки. Затем сквозные соединения металлизируют. Для этого на поверхности полимера вначале создают катализирующую поверхность SnPd, а затем на поверхность наносят тонкий слой (около 2 фемтометров) химической меди. Толщина проводящего слоя 14 меди увеличивается при электрохимическом осаждении.

В альтернативном варианте сквозные соединения могут заполняться электропроводящей пастой, или может использоваться другой подходящий способ металлизации.

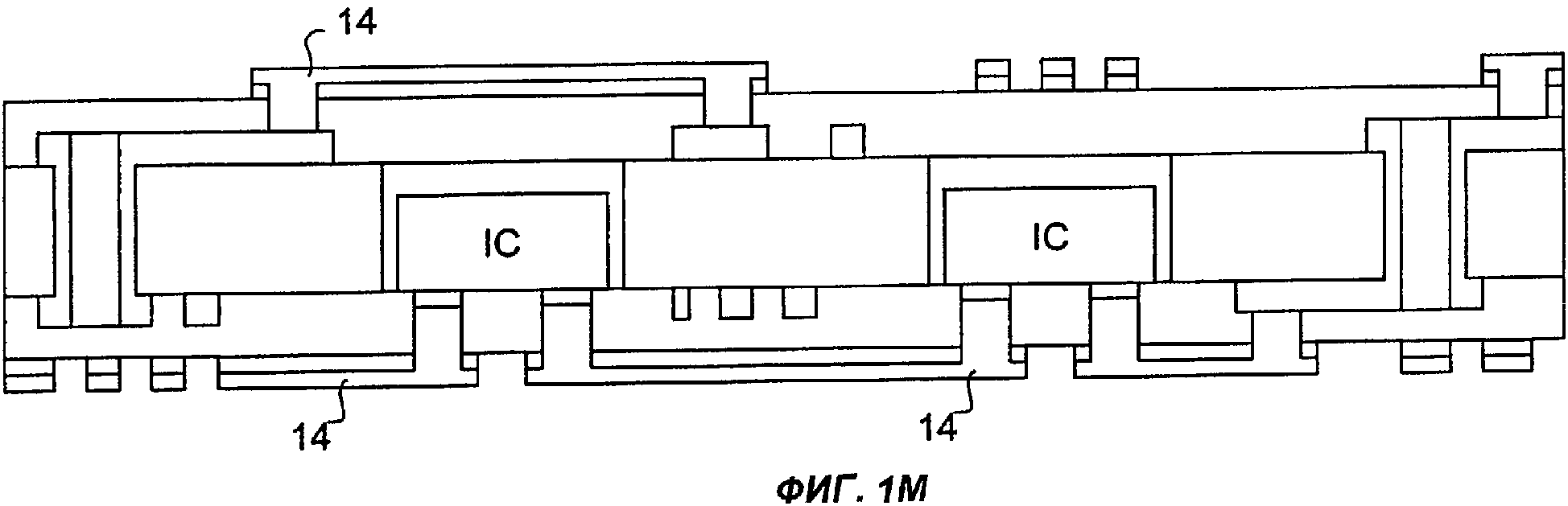

Этап М (фиг.1М)

На этапе М образуют проводящий рисунок тем же способом, что и на этапе D.

Этапы N и О (фиг.1N и 1О)

На этапах N и О на поверхность печатной платы наносят фотолитографический полимер 15, в котором создают требуемый рисунок (аналогично этапам D и М). Экспонированный полимер проявляют, но остающийся на печатной плате узор полимерной пленки не удаляется.

Этап Р (фиг.1Р)

На этапе Р на соединительные участки рисунка полимерной пленки, образованные на предшествующих этапах, наносят покрытие 16. Покрытие 16 может быть выполнено, например, из Ni/Au или OSP (органическая защита поверхности).

Пример, приведенный на фиг.1, изображает процесс, который может быть использован при реализации изобретения. Однако изобретение никоим образом не ограничивается вышеописанным процессом, так как оно в соответствии с формулой изобретения охватывает большую группу различных процессов и их конечных продуктов, и допускает эквиваленты. В частности, изобретение никоим образом не ограничивается топологией, представленной в примере, но, напротив, для опытного специалиста будет очевидно, что процессы, соответствующие изобретению, могут быть использованы для изготовления различных видов печатных плат, весьма отличающихся от представленных примеров. Отсюда следует, что микросхемы и соединения на чертежах служат только для иллюстрации процесса изготовления.

В вышеописанный процесс могут быть внесены существенные изменения без отступления от идей, заложенных в изобретении. Изменения могут относиться к технологическим операциям, изображенным на различных этапах, или, например, к взаимной последовательности выполнения этапов. Например, этап В может выполняться после этапа D, т.е. процедура может состоять в совмещении просверливаемых отверстий с рисунком, вместо того, чтобы совмещать рисунок с просверленными отверстиями. Соответственно может быть изменен порядок следования этапов D и Е. Отверстия под компоненты могут быть выполнены до образования проводящих рисунков. В этом случае проводящий рисунок совмещается с отверстиями 6, а также отверстиями 3. Вне зависимости от порядка, в котором выполняются этапы В, D и Е, полимерная пленка 7, которая должна наноситься на этапе F, закрывает отверстия 6 и проводящий рисунок на второй стороне 1b базовой пластины.

К процессу, описанному выше, могут добавляться этапы, если в них возникнет необходимость. Например, первая поверхность 1а печатной платы может быть покрыта фольгой, которая будет защищать поверхность печатной платы во время заливки, производимой на этапе Н. Такая защитная фольга закрывает все области, кроме отверстий 6. Защитная фольга обеспечивает чистоту поверхности печатной платы при разравнивании эпоксидной заливки шпателем. Защитная фольга может наноситься на любом подходящем этапе, предшествующем этапу I, и удаляться с поверхности печатной платы непосредственно после заливки.

С помощью предлагаемого способа можно также изготовлять пакеты компонентов, присоединяемые к печатной плате. Такие пакеты могут содержать несколько полупроводниковых компонентов, электрически соединенных друг с другом.

Предлагаемый способ может быть также использован для изготовления целых электрических модулей. Процесс, изображенный на фиг.1, может быть применен таким образом, чтобы проводящие структуры создавались только на второй поверхности 1b печатной платы, относительно которой ориентированы контактные поверхности микросхем.

Этот способ позволяет изготавливать, например, печатные платы или электрические модули с толщиной используемого основания порядка 50-200 микрон и с толщиной микросхем порядка 50-150 микрон. Шаг проводников может изменяться, например, в диапазоне 50-250 микрон, а диаметр токоведущих микроотверстий может составлять, например, 15-50 микрон. Таким образом, полная толщина одной платы однослойной конструкции будет около 100-300 микрон.

Изобретение позволяет также устанавливать печатные платы одну на другую, образуя, таким образом, многослойные проводящие структуры, в которых различные печатные платы, изготовленные в соответствии с фиг.1, установлены одна на другой и электрически соединены между собой. Печатные платы, установленные одна на другой, могут также быть платами, в которых проводящая структура образована только на второй поверхности 1b печатной платы. Они, тем не менее, содержат токоведущие отверстия, через которые может быть осуществлен электрический контакт с микросхемами с первой стороны печатной платы. На фиг.2 изображен один такой процесс.

Фиг.2 изображает соединение печатных плат. Далее следует поэтапное описание процесса.

Этап 2А (фиг.2А)

На этапе 2А устанавливают печатные платы одну на другую. Самая нижняя плата может быть получена, например, после этапа J модифицированного процесса по фиг.1. В этом случае модификация процесса по фиг.1 состоит в исключении этапа 1C.

Средняя и верхняя печатные платы в свою очередь могут быть получены после этапа М модифицированного процесса по фиг.1. В этом случае модификация процесса по фиг.1 состоит в исключении этапа 1C и в выполнении этапов J, К и L только на второй поверхности 1b печатной платы.

В дополнение к печатным платам на фиг.2А показаны также слои 21, предварительно пропитанные эпоксидным связующим, проложенные между печатными платами.

Этап 2В (фиг.2В)

На этапе 2В печатные платы склеивают вместе с помощью слоев 21, предварительно пропитанных эпоксидным связующим. Кроме того, обе стороны печатной платы покрывают полимерной пленкой 22 с металлическим покрытием. Процесс соответствует этапу J процесса, изображенного на фиг.1. В изображенном примере полимерная пленка 22 с металлическим покрытием уже нанесена на нижнюю сторону печатной платы.

Этап 2С (фиг.2С)

На этапе 2С в печатной плате просверливают отверстия 23 для образования контактов.

После этапа 2С процесс может быть продолжен, например, следующим образом.

Этап 2D

На этапе 2D поверх печатной платы и в сквозных отверстиях 23 наращивают проводящий материал тем же способом, что и на этапе 1C.

Этап 2Е

На этапе 2Е в проводящем слое на поверхности печатной платы образуют рисунок тем же способом, что и на этапе 1D.

Этап 2F

На этапе 2F на поверхность печатной платы наносят фотолитографический полимер и в полимере образуют желаемый рисунок таким же образом, как на этапах 1N и 10. Экспонированную полимерную пленку проявляют, но остающийся на печатной плате узор полимерной пленки не удаляется.

Этап 2G

На этапе 2G соединительные области рисунка полимерной пленки, полученные на предшествующем этапе, металлизируют таким же образом, как на этапе 1Р.

Из примера, изображенного на фиг.2, следует, что способ может быть также использован для изготовления разного рода трехмерных структур. Например, способ может быть использован таким образом, чтобы несколько запоминающих ячеек были установлены одна на другой, образуя пакет, содержащий несколько запоминающих ячеек, в котором запоминающие ячейки соединены между собой, образуя операционную совокупность. Такой пакет может рассматриваться как трехмерный многокристальный модуль. Микросхемы в таких модулях могут выбираться свободно, и контакты между микросхемами могут быть просто реализованы в соответствии с выбранными ячейками.

Изобретение позволяет осуществить электромагнитную защиту вокруг компонентов, встроенных в основание. Для этого способ по фиг.1 нужно модифицировать таким образом, чтобы отверстия 6, выполняемые на этапе 1Е, можно было выполнять в соединении с отверстиями 3, выполняемыми на этапе 1В. В этом случае проводящий слой из металла 4, который выполняют на этапе 1C, будет также покрывать стенки отверстий 6, предназначенных для компонентов. На фиг.4А показано сечение структуры основания после этапа 1F, если процесс модифицирован вышеописанным способом.

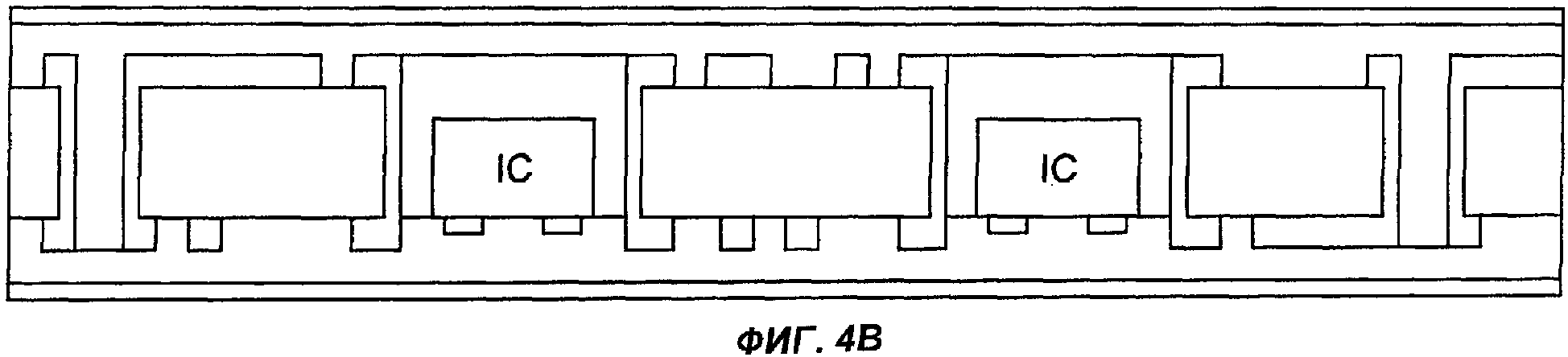

После промежуточного этапа, изображенного на фиг.4А, процесс может быть продолжен монтажом микросхем аналогично тому, как это делалось на этапе 1G, отверждением полимерной пленки, как на этапе 1Н, и прикреплением микросхем, как на этапе 11. После этого полимер и металлическая фольга могут быть нанесены на первую поверхность печатной платы так же, как на этапе 1J. На фиг.4В изображен пример сечения структуры основания после выполнения всех этих этапов.

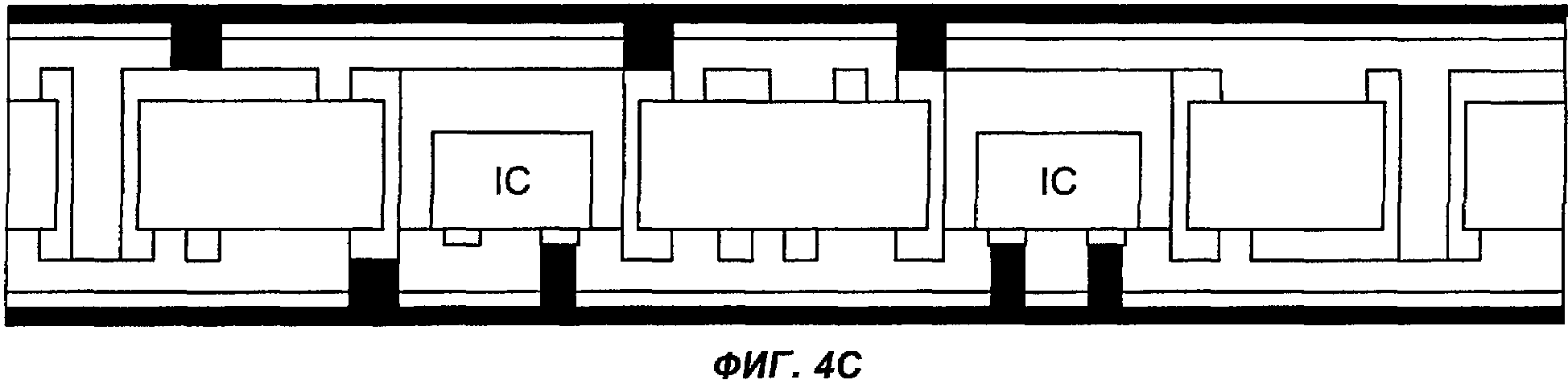

После промежуточного этапа, изображенного на фиг.4В, процесс может быть продолжен выполнением отверстий в полимерной пленке для образования контактов аналогично тому, как это делалось на этапе 1К. После этого в отверстиях и на поверхности платы создают проводящий слой аналогично тому, как это делалось на этапе 1L. На фиг.4С изображен пример сечения структуры основания после выполнения этих этапов процесса. Для большей наглядности проводящий слой, выполненный в отверстиях и на поверхности платы аналогично тому, как это делалось на этапе 1L, выделен черной заливкой.

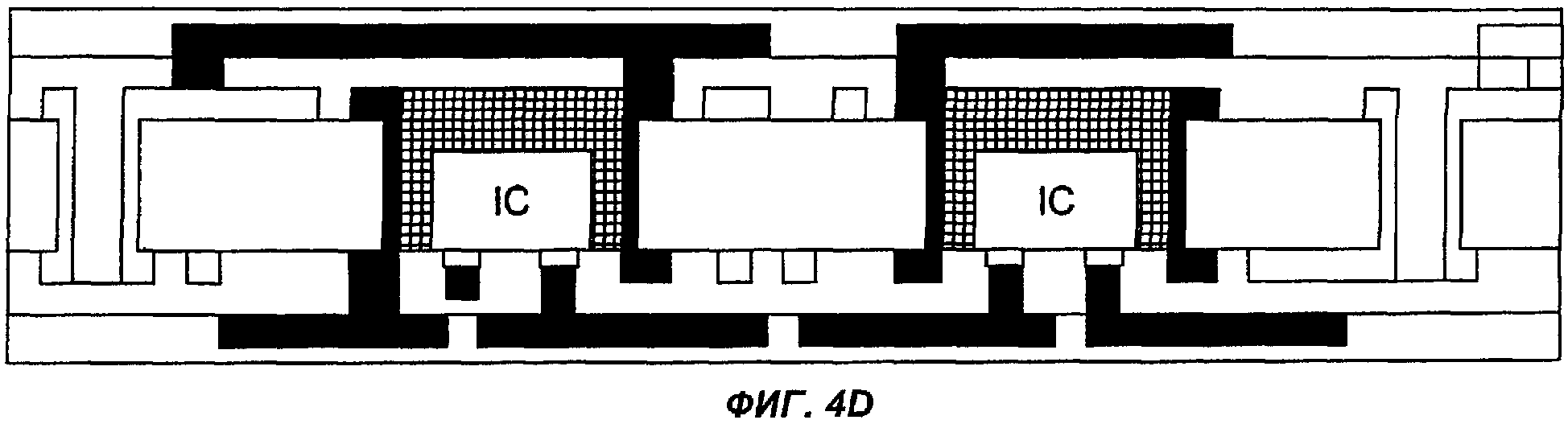

После промежуточного этапа, изображенного на фиг.4С, процесс может быть продолжен созданием проводящего рисунка на поверхностях платы, как на этапе 1М, и покрытием поверхностей платы, как на этапе 1N. После этих этапов микросхемы почти полностью окружены практически целой металлической фольгой, обеспечивающей эффективную защиту от помех, вызываемых электромагнитным воздействием. Эта конструкция изображена на фиг.4D. После промежуточного этапа, изображенного на фиг.4D, выполняют этапы, соответствующие этапам 10 и 1Р, на которых на поверхность печатной платы наносят защитную фольгу и выполняют соединения.

На фиг.4D сечения металлических слоев, защищающих микросхемы, выделены черной заливкой. Кроме того, задний план микросхем выделен штриховкой. Штриховка должна напомнить, что все стороны отверстия под микросхему покрыты металлической фольгой. Таким образом, микросхема окружена с боков неразрывным слоем металлической фольги. В дополнение к этому, над микросхемой может быть предусмотрена металлическая пластинка, изготовляемая одновременно с проводящим рисунком на печатной плате. Подобно этому, металлическая фольга должна быть проложена под микросхемой, по возможности, без разрывов. Формирование контактов под микросхемой требует, чтобы в металлической фольге были проделаны маленькие отверстия, как показано, например, на фиг.4D. Эти разрывы, однако, могут быть такими узкими по горизонтали и такими тонкими по вертикали, что они не смогут ослабить эффект защиты от электромагнитных помех.

При рассмотрении примера на фиг.4D нужно также принять во внимание, что конечная структура содержит элементы, расположенные под прямым углом к плоскости чертежа. Такая структура, выступающая под прямым углом, изображена проводником, соединенным с контактным столбиком на левой стороне левой микросхемы на фиг.4D, который направлен в сторону наблюдателя и расположен между металлической фольгой, окружающей микросхему с боков, и проводящими слоями под микросхемой.

Конструкция, изображенная на фиг.4D, обеспечивает, таким образом, прекрасную защиту микросхемы от электромагнитных помех. Так как защита выполнена непосредственно вокруг микросхемы, конструкция обеспечивает также защиту от взаимных помех между компонентами, установленными на печатной плате. Большая часть электромагнитных защитных структур может быть также заземлена, поскольку металлическая фольга, окружающая сбоку микросхемы, может быть электрически соединена с металлической пластиной над схемой. Соединения печатной платы могут в свою очередь быть рассчитаны таким образом чтобы металлическая пластина заземлялась через проводящие структуры печатной платы.

Реферат

Изобретение относится к способу, согласно которому полупроводниковые компоненты, образующие часть электронной схемы, или по меньшей мере некоторые из таких компонентов, встраивают в основание, например, в печатную плату в процессе ее изготовления. Технический результат - создание способа, посредством которого бескорпусные микросхемы могут быть встроены в основание надежным, но экономичным образом. Достигается тем, что в основании выполняют сквозные отверстия для полупроводниковых компонентов, причем отверстия проходят между первой и второй поверхностями основания. После выполнения отверстий на вторую поверхность структуры основания наносят полимерную пленку, причем полимерная пленка закрывает сквозные отверстия для полупроводниковых компонентов со стороны второй поверхности структуры основания. Перед отверждением полимерной пленки или после ее частичного отверждения в отверстия вводят полупроводниковые компоненты со стороны первой поверхности. Полупроводниковые компоненты прижимают к полимерной пленке, в результате чего они приклеиваются к ней. После этого производят окончательное отверждение полимерной пленки. 2 н. и 22 з.п. ф-лы, 23 ил.

Комментарии