Горелка с плазменным розжигом - RU2439434C2

Код документа: RU2439434C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к сжиганию угольной пыли и, в частности, к горелке с плазменным розжигом.

Уровень техники

Сжигание угля является основным способом производства электроэнергии, используемым в настоящее время различными странами. Розжиг - главный аспект топочного процесса котла. С увеличением мощности котла предстоит решить важную проблему быстрого и экономичного процесса запуска котла.

Для замены способа нефтяного розжига, связанного с потреблением большого количество мазута, недавно был разработан способ плазменного розжига.

Для розжига низкосортного угля в обычной системе плазменного розжига внедрена так называемая технология «камеры предварительного сгорания». Камера предварительного сгорания сконструирована таким образом, чтобы поддерживать температуру жаровой трубы, обычно с присоединением слоя огнестойкого материала изнутри камеры сгорания. Стенка камеры предварительного сгорания имеет очень высокую температуру благодаря предварительному нагреву, который способствует (хоть и независимо) розжигу топлива. Камера предварительного сгорания имеет большую длину (около 2 метров) и под действием плазмы газифицирует угольную пыль в потоке воздуха с угольной пылью (пылевоздушной смеси), поступающем в камеру, образуя при этом множество горючих газов (в основном СО). Тепловая энергия, выделяемая затем при сгорании горючего газа, затрачивается на розжиг следующей угольной пыли. Это также является способом иерархического розжига, но поскольку температура в камере предварительного сгорания слишком высока, угольная пыль в ней легко спекается и не может быть использована дальше.

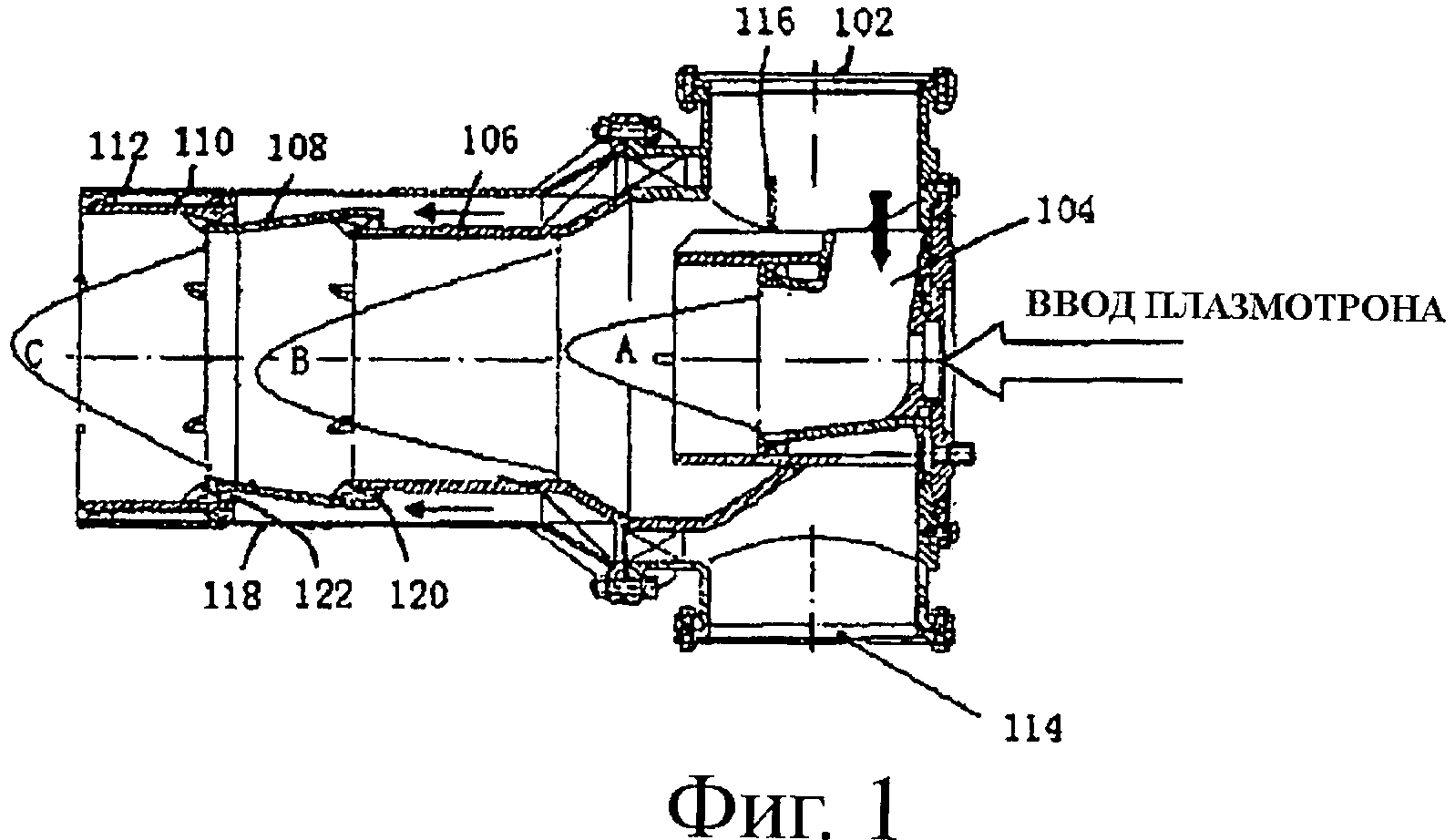

Для решения вышеназванной проблемы была предложена другая конструкция жаровой трубы. Как показано на фиг.1, горелка с плазменным розжигом содержит множество ступеней жаровых труб, а именно жаровую трубу 104 первой ступени, жаровую трубу 106 второй ступени, жаровую трубу 108 третьей ступени, жаровую трубу 110 четвертой ступени и др. (количество ступеней может быть как больше, так и меньше четырех в зависимости от мощности и размеров пространства). Поток пылевоздушной смеси, проникая через вход 102 для потока пылевоздушной смеси (показано широкой стрелкой на фиг.1), делится на две части разделителем 116 и поступает соответственно в жаровую трубу 104 первой ступени и жаровую трубу 106 второй ступени. В жаровую трубу 104 первой ступени в осевом направлении многоступенчатых жаровых труб вводят плазмотрон, который разжигает поток пылевоздушной смеси, поступающий в жаровую трубу 104 первой ступени, создавая, таким образом, пылеугольный факел А первой ступени. Образованный факел воспламеняет затем поток пылевоздушной пыли в жаровой трубе второй ступени, создавая тем самым пылеугольный факел В второй ступени. Одновременно воздушный поток, проникая через вход 114 для воздуха (показано узкой стрелкой на фиг.1), поступает в жаровую трубу 108 третьей ступени через третий вход 120 и добавляет кислород к пылеугольному факелу второй ступени, который не достаточно выгорел, образуя тем самым пылеугольный факел С третьей ступени. Воздух может также поступать в жаровую трубу четвертой ступени через четвертый вход 122 для дальнейшей подачи кислорода. Одновременно воздушный поток перемещается в пространстве между внешней стенкой жаровой трубы предыдущей ступени и наружной трубой 118 горелки перед поступлением в жаровую трубу следующей ступени, охлаждая, таким образом, жаровые трубы для предотвращения шлакования.

В вышеописанной технологии плазмотрон вводят в осевом направлении жаровых труб, а вход для потока пылевоздушной смеси и вход для воздушного потока размещают перпендикулярно оси жаровых труб. То есть направление плазменного факела перпендикулярно направлению воздушного потока, поступающего в жаровую трубу первой ступени. Поэтому для отклонения воздушного потока до параллельности с осью труб необходима направляющая пластина (не показана). Точно так же направление, в котором угольная пыль второй ступени поступает в жаровую трубу второй ступени, также перпендикулярно направлению факела, вводимого из жаровой трубы первой ступени, поэтому для обеспечения параллельности направлений также необходима направляющая пластина. Однако из-за ограниченности пространства направляющая пластина не может полностью отклонить воздушный поток. Поскольку эти два воздушных потока не могут быть абсолютно параллельны, входящий воздушный поток будет отклонять плазменный факел (или факел предыдущей ступени), что вызывает увеличение температуры стенки трубы и шлакование угольной пыли.

Кроме того, поскольку в данной технологии поток пылевоздушной смеси и воздушный поток поступают в направлении, перпендикулярном жаровым трубам, концентрация угольной пыли, скорость воздушного потока и другие характеристики в плоскости сечения, перпендикулярном жаровым трубам, неравномерны, что влияет на качество сгорания.

Впоследствии для решения вышеназванной проблемы стали использовать горелку с плазменным розжигом, изображенную на фиг.2. Для краткости на фигуре показаны только вход 102 для потока пылевоздушной смеси, жаровая труба 104 первой ступени и жаровая труба 106 второй ступени, а структуры, соответствующие входу 114 для воздуха, внешней трубе 118 горелки, жаровой трубе третьей ступени и жаровой трубе четвертой ступени, показаны на фиг.1. Поток пылевоздушной смеси, поступая через вход 102, делится стенкой трубы первой ступени на две части, из которых основная поступает в жаровую трубу 104 первой ступени, а периферическая - перемещается вдоль пространства между жаровой трубой первой ступени и внешней трубой 202 (для потока пылевоздушной смеси предусмотрен вход 102) и поступает в жаровую трубу второй ступени через второй вход 204 жаровой трубы второй ступени. Как видно из фигуры, плазмотрон вводят в радиальном направлении горелки, а поток пылевоздушной смеси подают в осевом направлении жаровых труб, при этом оба направления по-прежнему перпендикулярны. Под действием потока пылевоздушной смеси плазменный факел отклоняется, что вызывает особенное повышение температуры стенки, к которой отклоняется плазменный факел, и образование шлака.

Таким образом, для дальнейшего предотвращения шлакования угольной пыли на стенке жаровых труб необходима новая технология.

Раскрытие изобретения

Задача настоящего изобретения заключается в создании плазмотрона, который позволит уменьшить проблему спекания. Из вышеприведенного описания уровня техники очевиден факт существования угла между направлением ввода плазмотрона (т.е. направлением плазменного факела) и направлением потока пылевоздушной смеси, который является причиной проблемы спекания. Таким образом, принимая во внимание вышеприведенную задачу, сущность настоящего изобретения заключается в перекомпоновке входа для пылевоздушной смеси и плазмотрона для совмещения направления, в котором поток пылевоздушной смеси поступает в жаровую трубу первой ступени, с направлением плазменного факела.

Кроме того, для дополнительного решения проблемы спекания необходимо максимально совместить поток пылевоздушной смеси или воздушный поток следующей ступени с пылеугольным факелом предыдущей ступени. Поставленная задача решена посредством горелки с плазменным розжигом, содержащей, по меньшей мере, две ступени жаровых труб и плазмотрон для розжига угольной пыли в жаровой трубе первой ступени указанных, по меньшей мере, двух ступеней жаровых труб, в которой факел жаровой трубы предыдущей ступени предназначен для розжига угольной пыли в жаровой трубе следующей ступени или поддержания горения в подаваемом воздухе в жаровой трубе следующей ступени, причем осевое направление указанного плазмотрона параллельно направлению, вдоль которого поток пылевоздушной смеси поступает в жаровую трубу первой ступени, и параллельно оси жаровых труб, причем указанная горелка содержит отклоняющую трубу для направления потока пылевоздушной смеси в указанные, по меньшей мере, две ступени жаровых труб, в которой один конец отклоняющей трубы на стороне жаровых труб параллелен оси жаровых труб, при этом указанный плазмотрон выполнен с возможностью введения в жаровую трубу первой ступени через стенку указанной отклоняющей трубы вдоль осевого направления жаровых труб.

Предпочтительным является то, что горелка содержит направляющую пластину, установленную вдоль оси отклоняющей трубы, причем один конец направляющей пластины на стороне жаровых труб параллелен оси плазмотрона.

Направляющая пластина предпочтительно продолжается до зоны входа жаровой трубы первой ступени.

Концы плазмотрона и направляющей пластины расположены на оси жаровых труб или отклонены от оси жаровых труб на заданное расстояние.

Направляющая пластина выполнена плоской или имеет изогнутую поверхность.

Предпочтительным является то, что горелка содержит износостойкий кожух, предназначенный для защиты плазмотрона.

Предпочтительно наветренная поверхность указанного износостойкого кожуха имеет V-образную форму.

Краткое описание чертежей

Настоящее изобретение будет детально описано со ссылкой на сопроводительные чертежи. Одинаковые ссылочные обозначения на чертежах использованы для одинаковых или подобных технических признаков. На чертежах представлено следующее:

фиг.1 - разрез горелки с плазменным розжигом, известной из уровня техники, схематично;

фиг.2 - частичный разрез другой горелки с плазменным розжигом, известной из уровня техники, схематично;

фиг.3 - частичный разрез горелки с плазменным розжигом, соответствующей первому варианту выполнения настоящего изобретения, схематично;

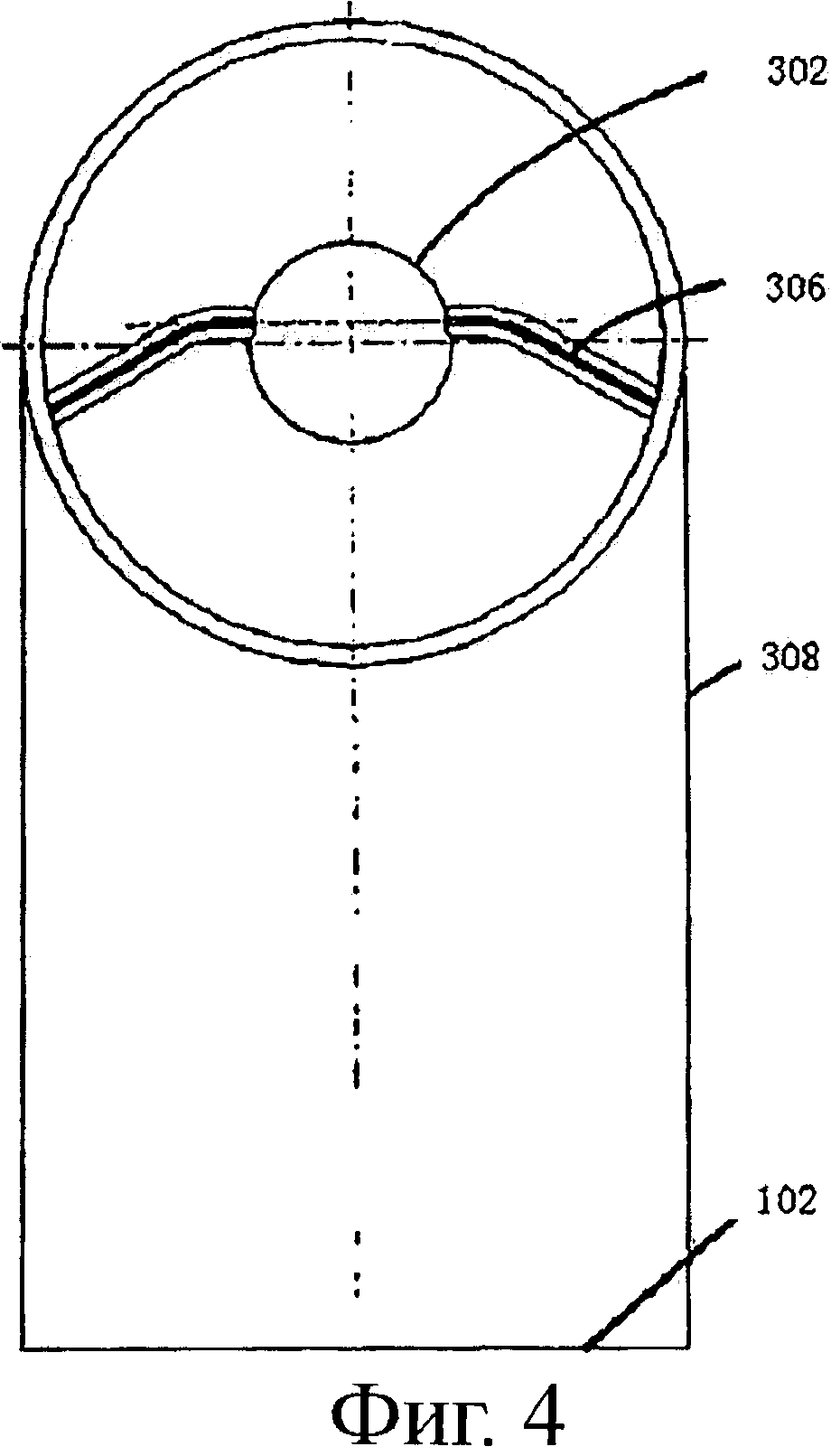

фиг.4 - разрез вдоль линии А-А на фиг.3;

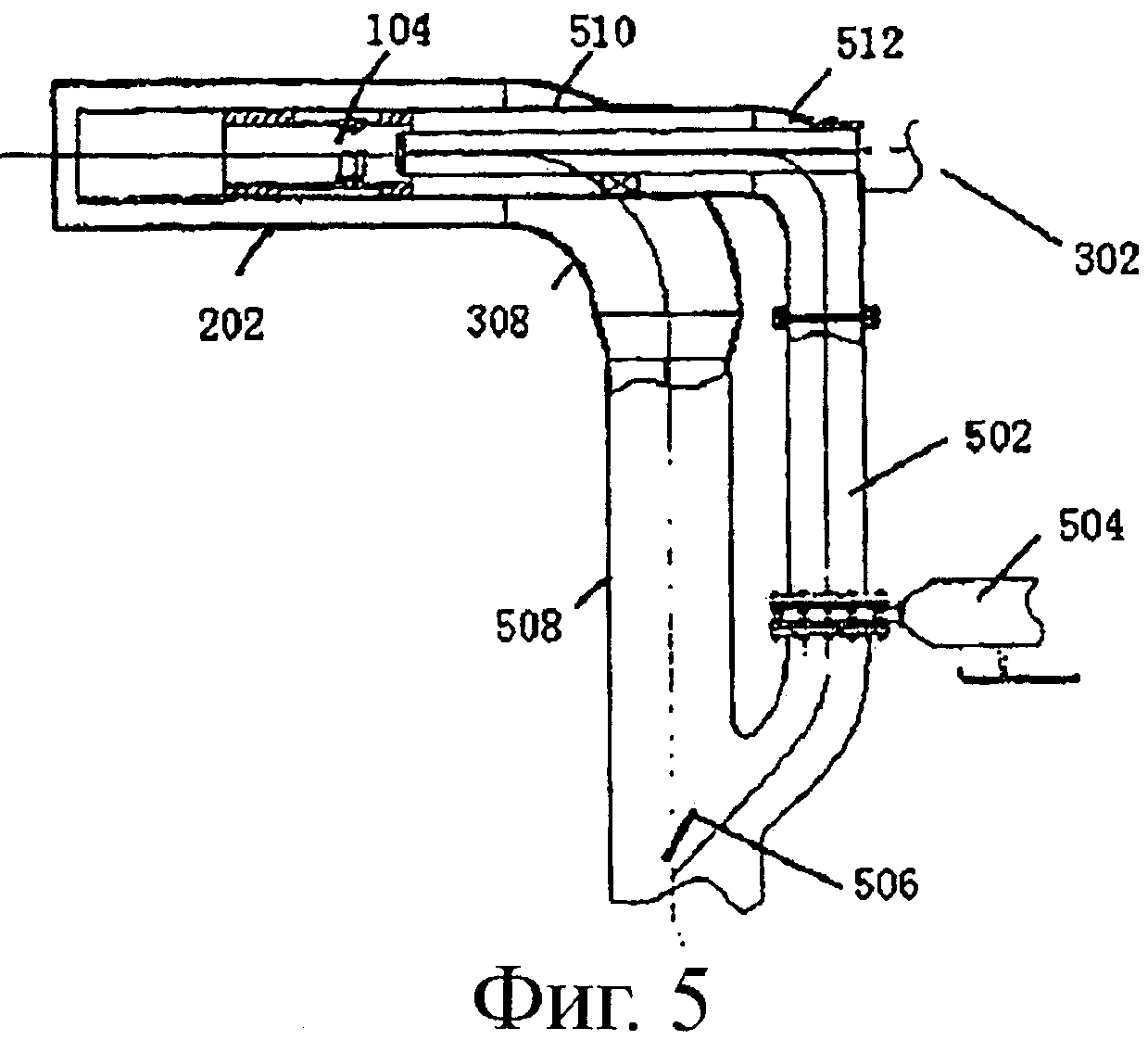

фиг.5 - частичный разрез горелки с плазменным розжигом, соответствующей второму предпочтительному варианту выполнения настоящего изобретения;

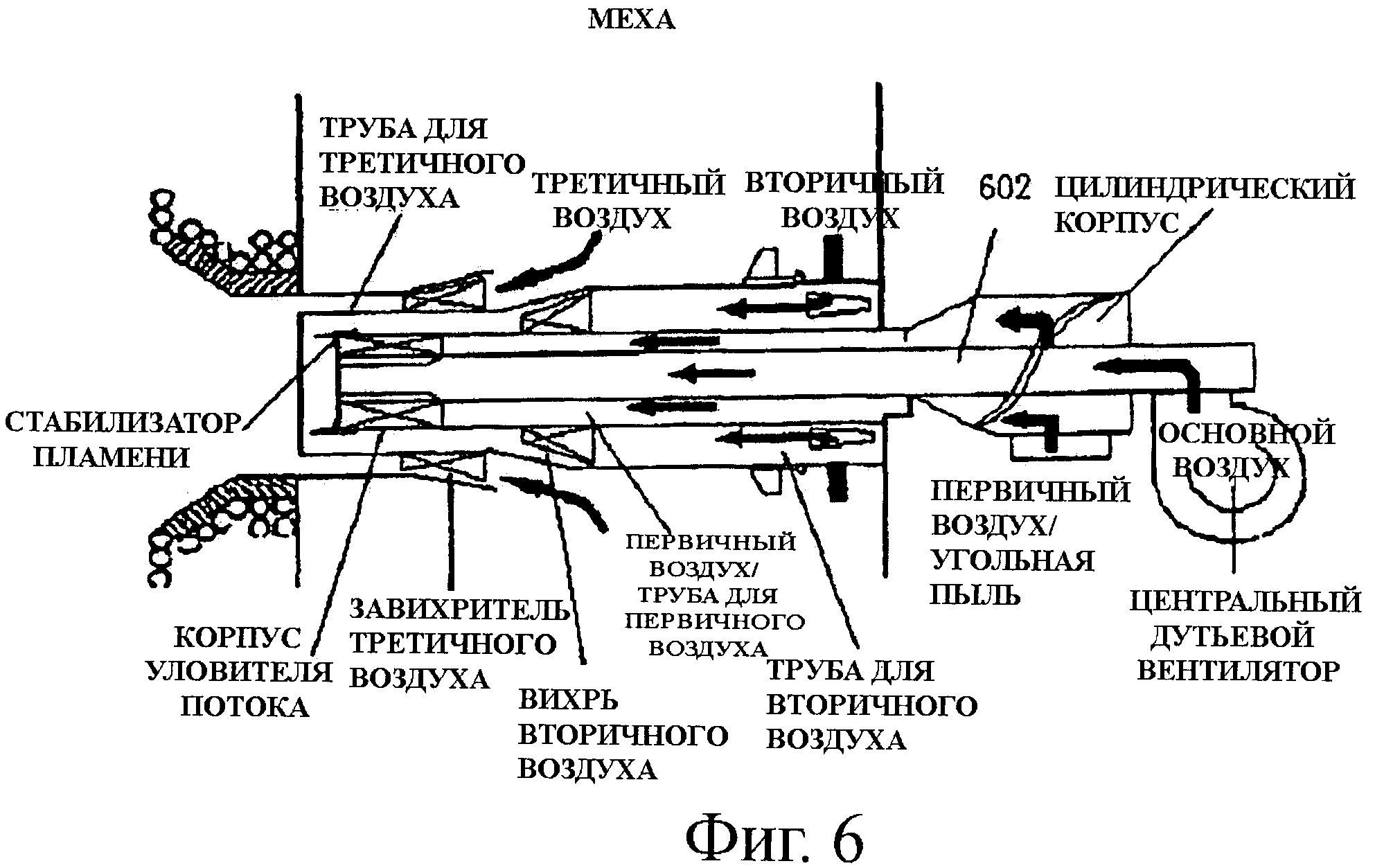

фиг.6 - разрез конструкции пылеугольной горелки с осевым завихрением, известной из уровня техники.

Осуществление изобретения

На фиг.3 изображен схематичный вид с частичным разрезом горелки с плазменным розжигом, иллюстрирующий первый вариант выполнения настоящего изобретения в соответствии с первым аспектом настоящего изобретения. Для краткости на данной фигуре также изображены только вход 102 для пылевоздушной смеси, жаровая труба 104 первой ступени и жаровая труба 106 второй ступени в соответствии с аналогичными признаками фиг.2. Поскольку структура многоступенчатой системы жаровых труб описана выше, она здесь не повторяется. Следует отметить, что, как описано в разделе «уровень техники», количество ступеней жаровых труб, в которые поступает поток пылевоздушной смеси, количество ступеней жаровых труб, в которые непосредственно поступает воздух, и общее количество ступеней жаровых труб не ограничены и могут быть определены в зависимости от требований к мощности и размеров пространства. Общее количество ступеней может быть от двух до трех, четыре или более, а воздушный поток, изображенный на фиг.1, может также являться потоком пылевоздушной смеси в зависимости от случаев использования.

Основным принципом настоящего изобретения является обеспечение параллельности направления ввода плазмотрона 302 направлению, в котором поток пылевоздушной смеси поступает в жаровую трубу 104 первой ступени, и в то же время оси жаровых труб. Таким образом, поток пылевоздушной смеси поступает в жаровые трубы параллельно оси жаровых труб без асимметрии распределения угольной пыли в плоскости сечения жаровых труб из-за инертности потока пылевоздушной смеси. Кроме того, поскольку направление ввода плазменного факела плазмотрона соответствует направлению, в котором поток пылевоздушной смеси поступает в жаровые трубы, плазменный факел не будет отклоняться к стенке жаровых труб. Две вышеуказанные особенности эффективно уменьшают проблему шлакования на стенке жаровых труб.

В первом варианте выполнения, изображенном на фиг.3, вышеуказанное техническое решение реализовано посредством отклоняющей трубы 308 для направления потока пылевоздушной смеси и вводом плазмотрона 302 в жаровую трубу 104 первой ступени через стенку указанной отклоняющей трубы вдоль осевого направления жаровых труб. Для обеспечения максимальной равномерности распределения угольной пыли в плоскости сечения А-А без отклонения к одной стороне из-за центробежной силы при поступлении потока пылевоздушной смеси в прямую жаровую трубу кривизна отклоняющей трубы 308 должна быть минимальной. Однако поскольку существует кривизна, центробежная сила неизбежна и угольная пыль будет отклоняться к одной стороне жаровой трубы. Для решения данной проблемы в одном предпочтительном варианте выполнения вдоль оси отклоняющей трубы 308 размещают направляющую пластину 306, один конец которой на стороне жаровой трубы параллелен оси плазмотрона и продолжается вплоть до окрестности входа 310 жаровой трубы 104 первой ступени. В то же время плазмотрон 302 и конец направляющей пластины 306 размещают на оси жаровой трубы (конечно, положение конца направляющей пластины 306 может до некоторой степени отклоняться от оси жаровой трубы). Таким образом, направляющая пластина 306 не только изменяет направление потока пылевоздушной смеси до параллельности плазменному факелу, но и концентрирует часть угольной пыли в окрестности центральной оси трубы и плазменного факела за счет эффекта центрифуги для увеличения концентрации угольной пыли, поступающей в центральную трубу, что способствует розжигу. По сравнению со структурой, изображенной на фиг.1, для одновременного изменения направления потока пылевоздушной смеси, поступающей в жаровые трубы соответствующей ступени, используют только одну направляющую пластину, ее структура проста, а сопротивление относительно мало. Поскольку пространство внутри отклоняющего патрубка велико, пластина может иметь плоскую или различную изогнутую поверхность (пример изображен на фиг.4) для дополнительного увеличения концентрации угольной пыли, поступающей в центральную трубу.

Как видно из фиг.3, большая часть плазмотрона 302 подвержена действию потока пылевоздушной смеси. Для предотвращения износа плазмотрона потоком пылевоздушной смеси можно использовать износостойкий кожух (к примеру, керамический). Кроме того, для уменьшения сопротивления наветренную поверхность кожуха можно выполнять V-образной.

По сравнению с горелкой, вводимой вдоль радиального направления на фиг.2, в дополнение к решению проблемы спекания, данная горелка тоже имеет большую мощность розжига. Причина заключается, в частности, в следующем. Плазменный факел располагают на осевой линии горелки, и так как центральная труба круговая, то мощность розжига плазменного факела в соответствующих направлениях одинакова, пламя однородно и передаваемая мощность высока. С другой стороны, если располагать плазменный факел около одной стороны центральной трубы, то температура пламени на одной стороне плазменного факела будет высокой, а на другой - низкой. В этом случае при сжигании низкосортного угля розжиг даже не удастся.

В описанном выше первом варианте выполнения концентрация угольной пыли в центральной трубе горелки зависит от концентрирующего действия направляющей пластины 306 в отклоняющей трубе 308. Однако из-за ограниченности пространства концентрацию в центральной трубе можно повышать до некоторого предела, что влияет на эффект розжига. Для этой цели предусмотрен второй вариант выполнения настоящего изобретения, изображенный на фиг.5, как второй аспект настоящего изобретения.

Для краткости на фиг.5 представлены только компоненты, соответствующие компонентам на фиг.2 и 3, то есть жаровая труба 104 первой ступени и внутренняя труба 202 горелки. Как описано в вышеуказанном варианте выполнения, во внутренней трубе 202 горелки после жаровой трубы 104 первой ступени можно разместить больше ступеней жаровых труб. А за пределами внутренней трубы 202 горелки могут располагаться компоненты, соответствующие внешней трубе 118 горелки и множество ступеней жаровых труб за внутренней трубой и внутри внешней трубы 118 горелки.

В данном варианте выполнения трубу для подачи потока пылевоздушной смеси разветвляют на две трубы - главную трубу 508 и патрубок 502. Главную трубу 508 можно соединять с внутренней трубой 202 горелки обычным способом или с помощью отклоняющей трубы 308, как в первом варианте выполнения. Одновременно центральную трубу 510 направляют от жаровой трубы 104 первой ступени к патрубку 502. Точно так же патрубок 502 и центральную трубу 510 можно соединять обычным способом или с помощью второй отклоняющей трубы 512, аналогичной отклоняющей трубе 308, как в первом варианте выполнения, и в которой можно также использовать направляющую пластину 306 (на фиг.5 не показана), как в первом варианте выполнения. Способ размещения плазмотрона 302 может быть также аналогичен первому варианту выполнения настоящего изобретения.

Таким образом, концентрацию угольной пыли, поступающей в центральную трубу, а затем в жаровую трубу первой ступени, можно относительно повысить, непосредственно направляя поток пылевоздушной смеси в центральную трубу с помощью патрубка, с тем чтобы способствовать розжигу. В качестве предпочтительного варианта выполнения необходимо регулировать количество поступающего потока пылевоздушной смеси и/или максимально повысить концентрацию угольной пыли в потоке пылевоздушной смеси, поступающем в горелку с плазменным розжигом. Для этой цели в месте разветвления главной трубы и патрубка можно установить приспособление для гибкой регулировки количества угольной пыли, поступающей в патрубок.

В качестве варианта вышеописанного решения, при наличии трех или более ступеней жаровых труб, направляющих поток пылевоздушной смеси в горелку, соответствующие ступени жаровых труб можно разместить между центральной трубой и внутренней трубой горелки. К примеру, при наличии трех ступеней жаровых труб угольная пыль в жаровых трубах первой и второй ступеней горелки с плазменным розжигом может одновременно поступать из центральной трубы и патрубка (в этом случае центральная труба и ее внутренняя структура аналогичны изображенным на фиг.2 с той лишь разницей, что внутренняя труба горелки на фиг.2 преобразуется в центральную трубу на фиг.5), а в жаровой трубе третьей ступени - из главной трубы. И наоборот, угольная пыль в жаровой трубе первой ступени горелки с плазменным розжигом может поступать из центральной трубы и патрубка, а в жаровых трубах второй и третьей ступени - из главной трубы.

В предпочтительном варианте выполнения в патрубке можно предусмотреть вентиль 504, который следует открывать на стадиях начала розжига и устойчивого маломощного горения горелки и закрывать после окончания розжига и установления устойчивого горения горелки. Этот вентиль 504 можно также объединить с регулятором 506, чтобы последний служил одновременно и регулятором, и вентилем патрубка.

Как видно из вышеприведенного описания второго предпочтительного варианта выполнения, сущностью данного варианта выполнения является увеличение концентрации угольной пыли в жаровой трубе первой ступени с помощью патрубка. Данный вариант не ограничивается ни розжигом с помощью плазмотрона, ни оснащением плазмотрона вдоль осевого направления жаровых труб. Таким образом, особенность различных аспектов второго предпочтительного варианта выполнения можно как объединять, так и не объединять с особенностью различных аспектов первого варианта выполнения. В частности, средством розжига кроме плазмотрона может быть мазутная форсунка, а способом его размещения - ввод вдоль любого направления помимо осевого, включая радиальное и наклонное.

В вышеописанных решениях, благодаря размещению патрубка и присоединению регулятора, можно независимо регулировать скорость потока пылевоздушной смеси и концентрацию угольной пыли в центральной трубе горелки, что позволяет достичь оптимальных условий розжига.

Кроме того, для смонтированных горелок старого типа можно предусмотреть удобные и дешевые способы реконструкции с помощью вышеописанного второго предпочтительного варианта выполнения, что позволяет использовать настоящее изобретение.

К примеру, вихревая пылеугольная горелка, внедренная на многих угольных электростанциях, имеет центральную трубу, и пылевоздушная смесь поступает в пламенное пространство снаружи центральной трубы. К примеру, подобная структура принята в пылеугольной горелке LNASB с осевым завихрением (см. фиг.6), разработанной в восьмидесятых годах 20 века Mitsui Babcock Energy Ltd. В этой структуре мазутную форсунку вводят в центральную трубу 602, а угольную пыль, поступающую в пламенное пространство снаружи центральной трубы, разжигают факелом мазутной форсунки. В горелке данного типа для непосредственной модернизации технологии плазменного розжига необходимо демонтировать структуру центральной трубы 602, что вызовет сильное изменение распределения концентрации угольной пыли и скорости воздуха внутри горелки и повлияет на исходные свойства горелки. Однако эту проблему можно решить с помощью второго предпочтительного варианта выполнения настоящего изобретения. При модернизации плазменной технологии необходимо только переоборудовать центральную трубу 602 в жаровую трубу 104 первой ступени, для этой цели центральную трубу 510, средство розжига (к примеру, плазмотрон 302) и патрубок 502 соединяют, как показано на фиг.5. Нет необходимости какой-либо реконструкции исходного механизма потока пылевоздушной смеси (то есть структуры от трубы первичного воздуха к трубе третичного воздуха, показанной на фиг.6), что обеспечивает максимальное соответствие свойств горелки исходным.

Вышеописанный способ реконструкции позволяет создать трехступенчатую горелку (то есть жаровую трубу первой ступени, центральную трубу и внешнюю трубу). Можно создать двухступенчатую горелку только с центральной трубой и внешней трубой без добавления жаровой трубы первой ступени. Кроме того, можно добавить дополнительные ступени жаровых труб в центральную трубу или внешнюю трубу.

Следует учесть, что средство розжига может быть любым как в исходной, так и реконструированной горелке, в том числе масляной форсункой, плазмотроном и др.

Предпочтительные варианты выполнения настоящего изобретения описаны выше со ссылкой на прилагаемые чертежи. Очевидно, что настоящее изобретение не ограничено вышеописанными особенностями и возможны различные изменения или замены, что также входит в объем охраны настоящего изобретения.

Реферат

Изобретение относится к горелке с плазменным розжигом. Горелка с плазменным розжигом содержит, по меньшей мере, две ступени жаровых труб и плазмотрон для розжига угольной пыли в жаровой трубе первой ступени указанных, по меньшей мере, двух ступеней жаровых труб, в которой факел жаровой трубы предыдущей ступени предназначен для розжига угольной пыли в жаровой трубе следующей ступени или поддержания горения в подаваемом воздухе в жаровой трубе следующей ступени, причем осевое направление указанного плазмотрона параллельно направлению, вдоль которого поток пылевоздушной смеси поступает в жаровую трубу первой ступени, и параллельно оси жаровых труб, причем указанная горелка содержит отклоняющую трубу для направления потока пылевоздушной смеси в указанные, по меньшей мере, две ступени жаровых труб, в которой один конец отклоняющей трубы на стороне жаровых труб параллелен оси жаровых труб, при этом указанный плазмотрон выполнен с возможностью введения в жаровую трубу первой ступени через стенку указанной отклоняющей трубы вдоль осевого направления жаровых труб. Горелка содержит направляющую пластину, установленную вдоль оси отклоняющей трубы, причем один конец направляющей пластины на стороне жаровых труб параллелен оси плазмотрона. Направляющая пластина продолжается до зоны входа жаровой трубы первой ступени. Концы плазмотрона и направляющей пластины расположены на оси жаровых труб или отклонены от оси жаровых труб на заданное расстояние. Направляющая пластина выполнена плоской или имеет изогнутую поверхность. Горелка содержит износостойкий кожух, предназначенный для защиты плазмотрона. Наветрен

Формула

Документы, цитированные в отчёте о поиске

Составной катод и устройство для плазменного поджига, в котором используется составной катод

Комментарии