Способ снижения абразивного износа стекловолоконной пряди (варианты) и способ получения ткани - RU2212382C2

Код документа: RU2212382C2

Чертежи

Описание

Область техники

Изобретение относится к способам снижения абразивного износа стекловолоконных прядей, в частности к покрытию стекловолоконных прядей неорганическими

твердыми частицами смазки для снижения абразивного износа во время обработки.

Уровень техники

Обычно поверхность стекловолокна в процессе изготовления покрывают шлихтовальным

составом для защиты волокон от абразивного износа во время последующей обработки. Например, для защиты волокон от спутывания волокон и абразивного износа на оборудовании во время изготовления ткани,

которые могут приводить к разрушению волокон, используют составы на основе крахмала или шлихтовальные составы на масляной основе. В шлихтовальный состав добавляют другие органические смазочные

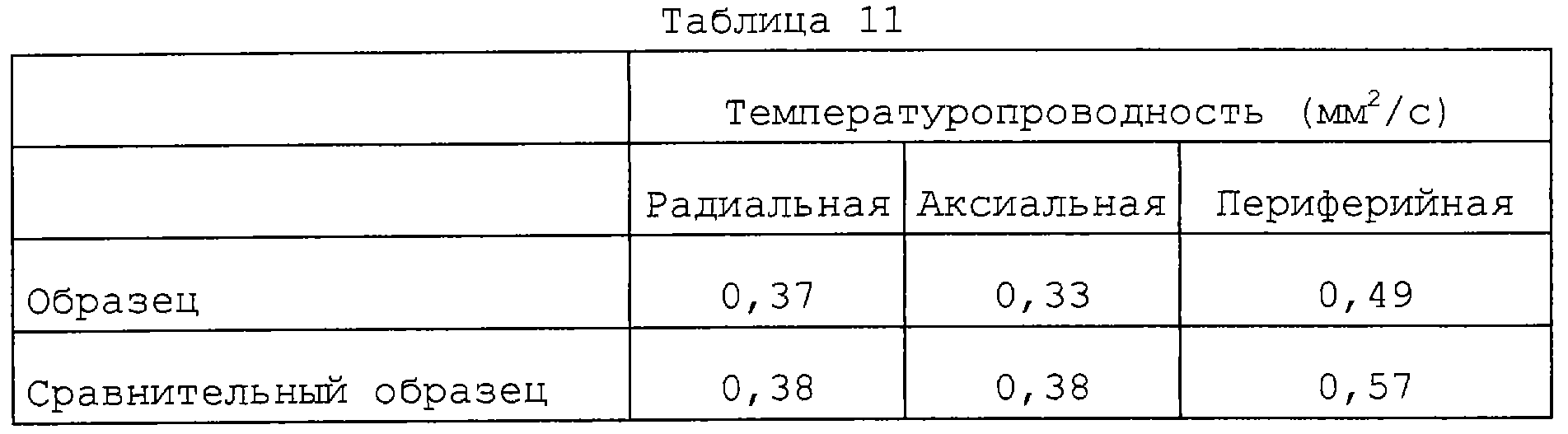

материалы, такие как производные алкилимидазолина и замещенные амидом полиэтиленимины для уменьшения абразивного износа. Однако такие органические смазочные материалы изнашиваются во время

последующей

обработки или вызывают нежелательные побочные реакции с другими компонентами шлихтовального или матричного материала, как, например, в случае применения ткани для печатных плат их часто

необходимо

удалять с помощью горячей очистки перед склеиванием для улучшения совместимости с полимерным матричным материалом.

Для снижения абразивного износа стекловолокна, который не ухудшается заметно в процессе обработки и который при необходимости является совместимым с полимерными матричными материалами, желателен инертный смазочный материал. Однако использование неорганических материалов главным образом фокусировалось на наполнителях для модификации главных физических характеристик композитных материалов, а не на улучшении характеристик устойчивости к абразивному износу усиливающих волокон.

Например, для рассеяния тепловой энергии в патенте США 4869954 раскрыт листообразный теплопроводный материал, изготовленный из уретанового связующего вещества, отвердителя и теплопроводных наполнителей, таких как оксид алюминия, нитрид алюминия, нитрид бора, оксид магния и оксид цинка, и различных металлов (смотри столбец 2, строки 62 - 65 и столбец 4, строки 3 - 10) . В теплопроводный материал могут быть включены один или несколько слоев несущего материала, такого как стекловолоконная ткань.

Для улучшения проникновения смолы между усиливающими стекловолокнами во время изготовления композитного материала в патенте США 3312569 раскрыто приклеивание частиц оксида алюминия к поверхности стекловолокна, а в заявке на патент Японии 9-208268 раскрыта ткань, включающая пряжу из стекловолокна, покрытую непосредственно после скручивания крахмалом или синтетической смолой и 0,001 - 20,0 мас.% неорганических твердых частиц, таких как коллоидный диоксид кремния, карбонат кальция, каолин и тальк. Однако величина твердости по шкале Мооса оксида алюминия и диоксида кремния больше чем около 9, соответственно 71 (1 R. Weast (Ed), Справочник по химии и физике, издательство CRC Press (1975), страница F-22, и Н. Katz (ED) и др. "Справочник по наполнителям и пластмассам" (1987), страница 28, содержание которых включается в данное описание), что может приводить к абразивному износу более мягкого стекловолокна.

В патенте США 5541238 раскрыто волокно для усиления термопластичных или термореактивных композитных материалов, которое покрыто посредством осаждения из паровой фазы или плазменной обработки единственным слоем сверхтонкого материала, такого как неорганические оксиды, нитриды, карбиды, бориды, металлы и их комбинации, имеющие средний диаметр частиц от 0,005 до 1 мкм. Однако ограниченное пространство и соображения защиты окружающей среды делают применение осаждения из паровой фазы или плазменную обработку при изготовлении стекловолокна нежелательным.

В SU 859400 раскрыта пропиточная композиция для изготовления слоистых тканей из стекловолокна, включающая спиртовой раствор фенолформальдегидной смолы, графита, дисульфида молибдена, поливинилбутираля и поверхностно-активного вещества. Однако летучие спиртовые растворы также нежелательны для применения при изготовлении стекловолокна.

Для усиления, уменьшения или изменения фрикционных характеристик композитного материала в патенте США 5217778 раскрыто наружное покрытие сухого сцепления, включающее в себя композитную пряжу из стекловолокна, металлической проволоки и полиакрилонитрильного волокна, которое пропитано и покрыто отвердевающим под действием тепла клеем или связующим материалом. Связующий материал может включать фрикционные частицы, такие как угольная сажа, графит, оксиды металлов, сульфат бария, алюмосиликат, частицы измельченного каучука, измельченные органические смолы, полимеризованное масло из орехов кешью, глину, диоксид кремния или криолит (смотри столбец 2, строки 55 - 66).

Таким образом, в настоящее время существует необходимость в разработке способа, снижающего абразивный износ и разрыв стекловолокна для улучшения обрабатываемости в операциях изготовления и последующей обработки для увеличения производительности и уменьшения стоимости и отходов.

Сущность изобретения

Данное изобретение обеспечивает способ снижения абразивного износа стекловолоконной пряди,

включающей по меньшей мере

одно стекловолокно, за счет скользящего контакта с шероховатостями поверхности твердого предмета, включающий стадии (а) нанесения первичного слоя водного шлихтовального

состава, включающего полимерный

материал и неорганические твердые частицы смазки, по меньшей мере на часть поверхности по меньшей мере одной стекловолоконной нити стекловолоконной пряди; (b) по

меньшей мере частичного высушивания

водного шлихтовального состава первого слоя для образования шлихтованной стекловолоконной пряди, имеющей в целом равномерное покрытие из водного шлихтовального

состава на части поверхности по меньшей

мере одной стекловолоконной нити и (с) скольжения по меньшей мере части стекловолоконной пряди для контактирования с шероховатостями поверхности твердого

предмета, причем шероховатости поверхности

имеют величину твердости, которая больше величины твердости по меньшей мере одной стекловолоконной нити, так что с помощью неорганических твердых частиц

смазки снижается абразивный износ по меньшей

мере одной стекловолоконной нити стекловолоконной пряди при контакте с шероховатостями поверхности твердого предмета.

Другим аспектом данного изобретения является способ снижения абразивного износа стекловолоконной пряди, включающей по меньшей мере одну стекловолоконную нить, за счет скользящего контакта с шероховатостями поверхности твердого предмета, включающий стадии (а) нанесения первичного слоя водного шлихтовального состава, включающего чешуйчатые частицы нитрида бора, термореактивный полиэфирный пленкообразующий материал, поливинилпирролидон и эпоксидно-функциональное органосилановое связующее вещество, по меньшей мере на часть поверхности по меньшей мере одной стекловолоконной нити стекловолоконной пряди; (b) по меньшей мере частичного высушивания водного шлихтовального состава первого слоя для образования шлихтованной стекловолоконной пряди, имеющей в целом равномерное покрытие из водного шлихтовального состава на части поверхности по меньшей мере одной стекловолоконной нити и (с) скольжения по меньшей мере части стекловолоконной пряди для контактирования с шероховатостями поверхности твердого предмета, причем шероховатости поверхности имеют величину твердости, которая больше величины твердости по меньшей мере одного стекловолокна, так что с помощью неорганических твердых частиц смазки снижается абразивный износ по меньшей мере одной стекловолоконной нити стекловолоконной пряди при контакте с шероховатостями поверхности твердого предмета.

Еще одним аспектом данного изобретения является способ снижения абразивного износа стекловолоконной пряди, включающей по меньшей мере одну стекловолоконную нить, за счет скользящего контакта с шероховатостями поверхности твердого предмета, включающий стадии (а) нанесения первичного слоя водного шлихтовального состава, включающего связующее стекловолокна вещество и неорганические твердые частицы смазки, по меньшей мере на часть поверхности по меньшей мере одной стекловолоконной нити стекловолоконной пряди; (b) по меньшей мере частичного высушивания водного шлихтовального состава первого слоя для образования шлихтованной стекловолоконной пряди, имеющей в целом равномерное покрытие из водного шлихтовального состава на части поверхности по меньшей мере одной стекловолоконной нити и (с) скольжения по меньшей мере части стекловолоконной пряди для контактирования с шероховатостями поверхности твердого предмета, причем шероховатости поверхности имеют величину твердости, которая больше величины твердости по меньшей мере одной стекловолоконной нити, так что с помощью неорганических твердых частиц смазки снижается абразивный износ по меньшей мере одной стекловолоконной нити стекловолоконной пряди при контакте с шероховатостями поверхности твердого предмета.

Другим аспектом данного изобретения является способ снижения абразивного износа стекловолоконной пряди, включающей по меньшей мере одну стекловолоконную нить, за счет скользящего контакта с шероховатостями поверхности твердого предмета, включающий стадии (а) нанесения главного слоя водного второго покрывного состава, включающего полимерный пленкообразующий материал и неорганические твердые частицы смазки, по меньшей мере на часть шлихтованных поверхностей по меньшей мере одной стекловолоконной нити стекловолоконной пряди и (b) скольжения по меньшей мере части стекловолоконной пряди для контактирования шероховатостей поверхности твердого предмета, причем шероховатости поверхности имеют величину твердости, которая больше величины твердости по меньшей мере одной стекловолоконной нити, так что с помощью неорганических твердых частиц смазки снижается абразивный износ по меньшей мере одной стекловолоконной нити стекловолоконной пряди при контакте с шероховатостями поверхности твердого предмета.

Другим аспектом данного изобретения является способ снижения абразивного износа стекловолоконной пряди, включающей по меньшей мере одну шлихтованную и вторично покрытую стекловолоконную нить, за счет скользящего контакта с шероховатостями поверхности твердого предмета, включающий стадии (а) нанесения главного слоя, включающего негидратируемые порошковые, чешуйчатые неорганические твердые частицы смазки, по меньшей мере на часть шлихтованной и вторично покрытой поверхности по меньшей мере одной стекловолоконной нити стекловолоконной пряди и (b) скольжения по меньшей мере части стекловолоконной пряди для контактирования с шероховатостями поверхности твердого предмета, причем шероховатости поверхности имеют величину твердости, которая больше величины твердости по меньшей мере одной стекловолоконной нити, так что с помощью неорганических твердых частиц смазки снижается абразивный износ по меньшей мере одной стекловолоконной нити стекловолоконной пряди при контакте с шероховатостями поверхности твердого предмета.

Другим аспектом данного изобретения является способ получения ткани, включающий стадии (а) скользящего контактирования по меньшей мере части первой стекловолоконной пряди с шероховатостями поверхности части устройства для формирования ткани, причем шероховатости поверхности имеют величину твердости, которая больше величины твердости стекловолоконных нитей стекловолоконной пряди и (b) переплетения первой стекловолоконной пряди с второй волоконной прядью для образования ткани, отличающейся тем, что первая стекловолоконная прядь, включающая множество стекловолоконных нитей, имеющих по меньшей мере на части своей поверхности первый слой сухого остатка водного шлихтовального состава, включающего полимерный материал и неорганические твердые частицы смазки, которые снижают абразивный износ поверхностей множества стекловолоконных нитей при скользящем контакте с шероховатостями поверхности части устройства для получения ткани.

Перечень чертежей

Для лучшего понимания сущности изобретения

ниже приводится подробное описание предпочтительных вариантов воплощения изобретения со ссылками на прилагаемые чертежи, на

которых изображено:

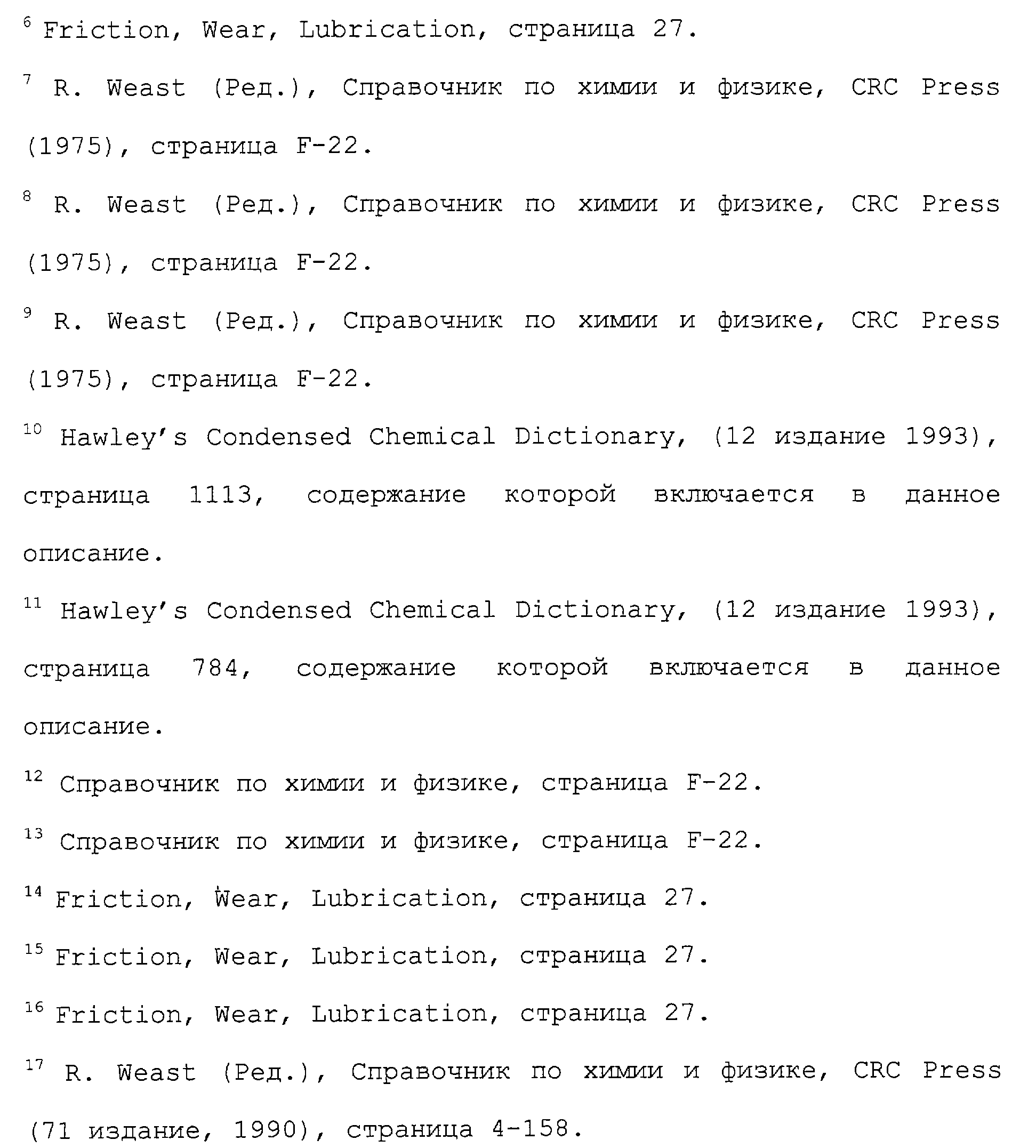

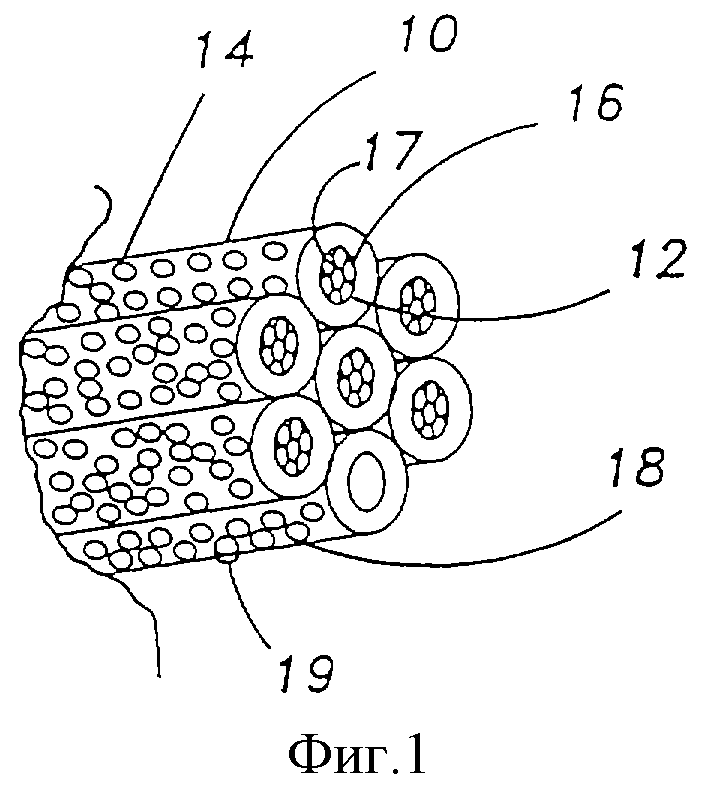

фиг. 1 - покрытая волоконная прядь, имеющая

первый слой из сухого остатка водного шлихтовального состава согласно данному изобретению в изометрической проекции;

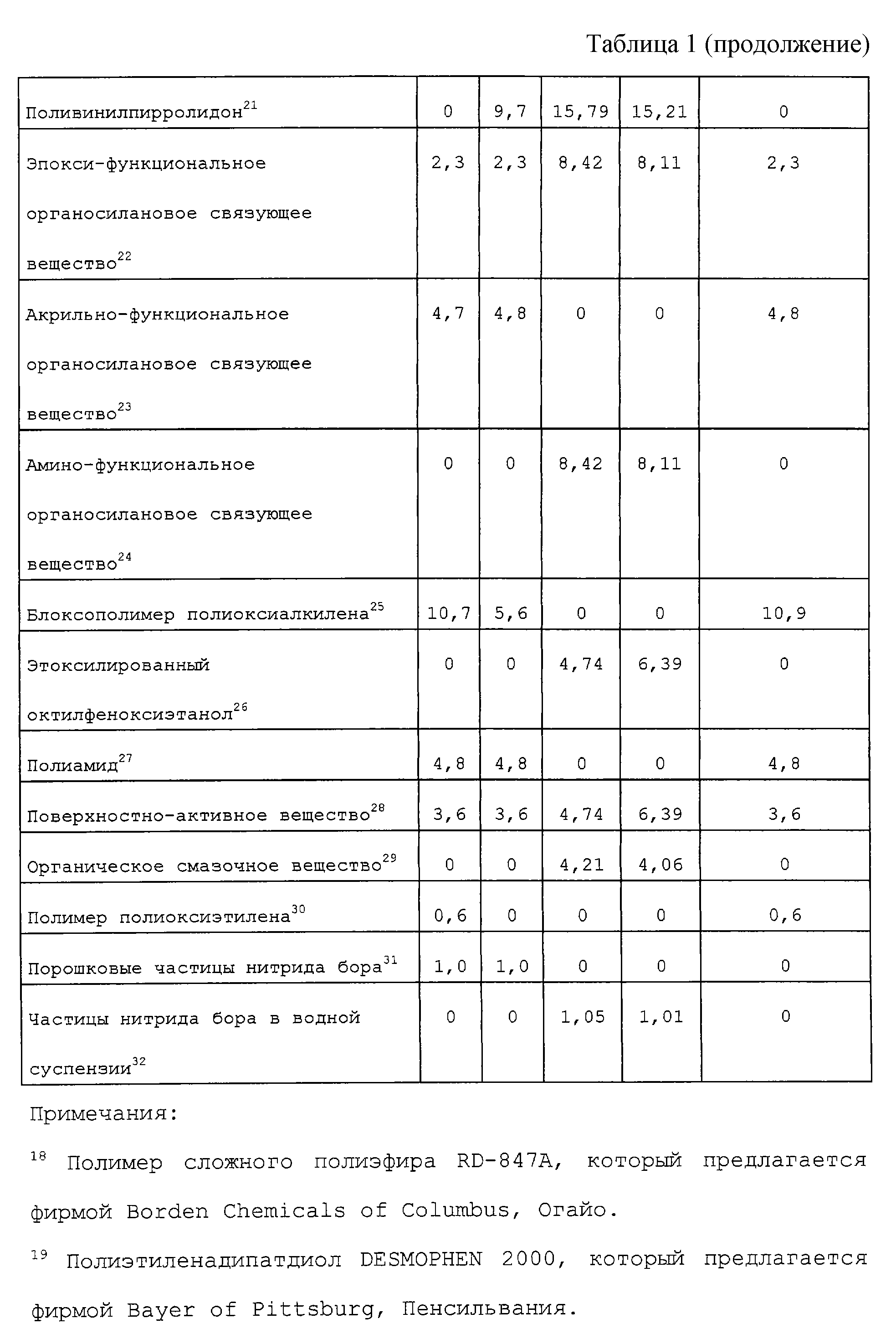

фиг. 2 - покрытая волоконная прядь, имеющая первый слой из сухого остатка

шлихтовального состава и на нем второй слой водного второго покрывного состава согласно данному изобретению в изометрической

проекции;

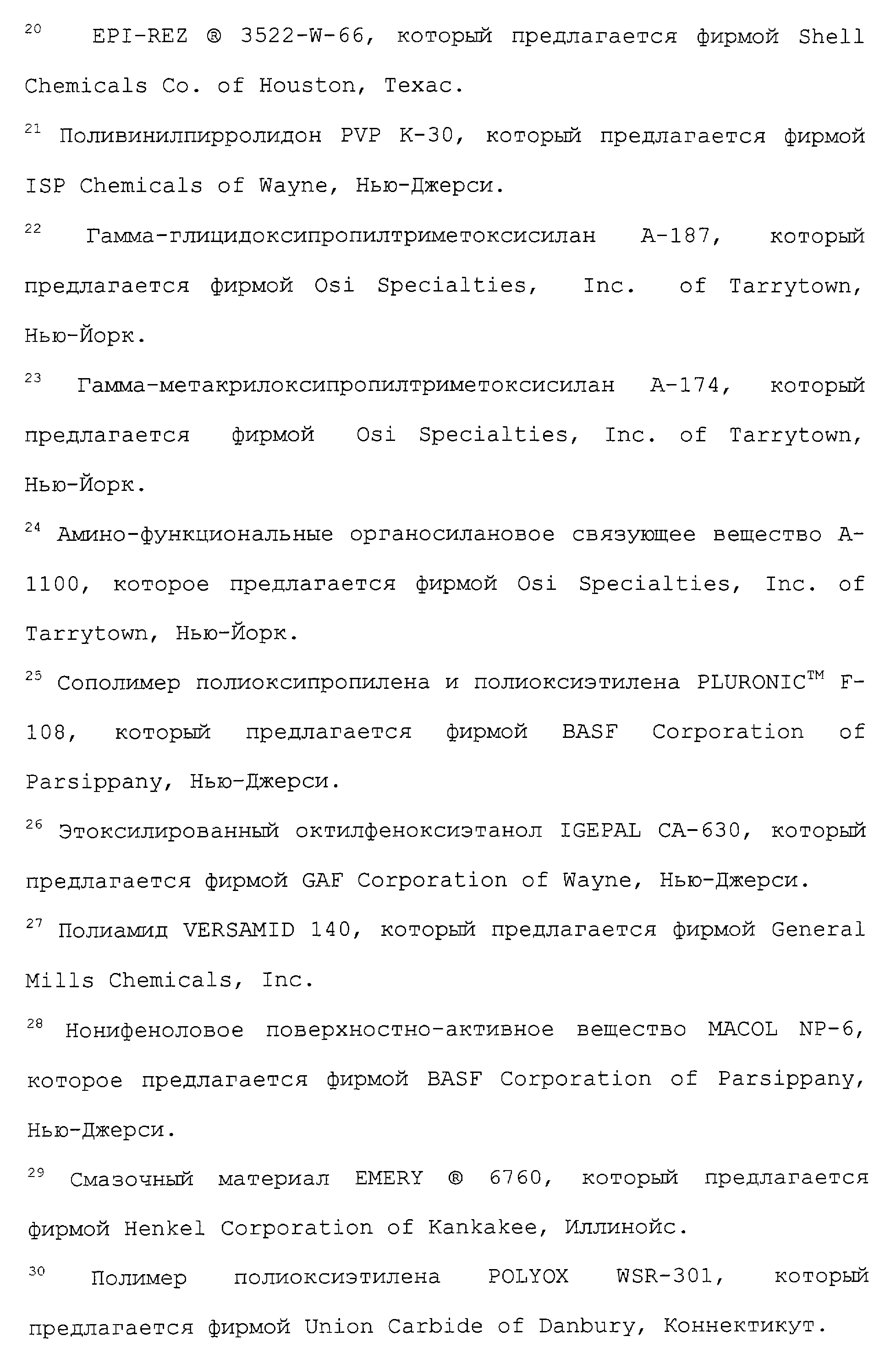

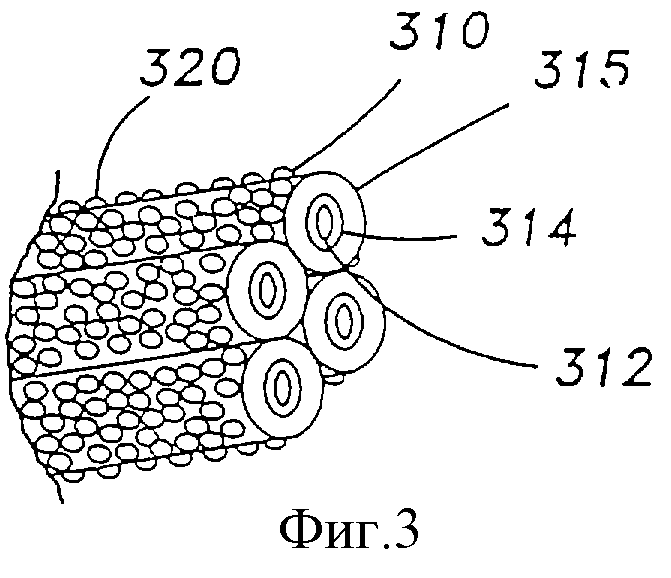

фиг. 3 - покрытая волоконная прядь, имеющая первый слой

из сухого остатка шлихтовального состава, второй слой водного второго покрывного состава и на нем третий слой согласно

данному изобретению в изометрической проекции;

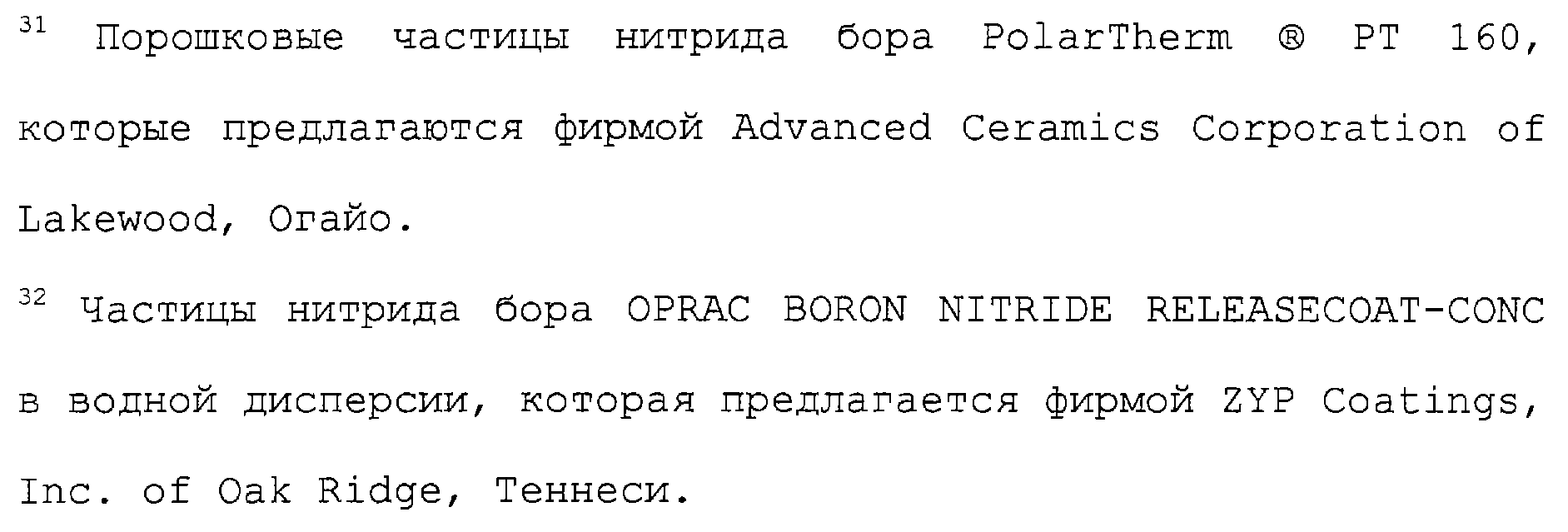

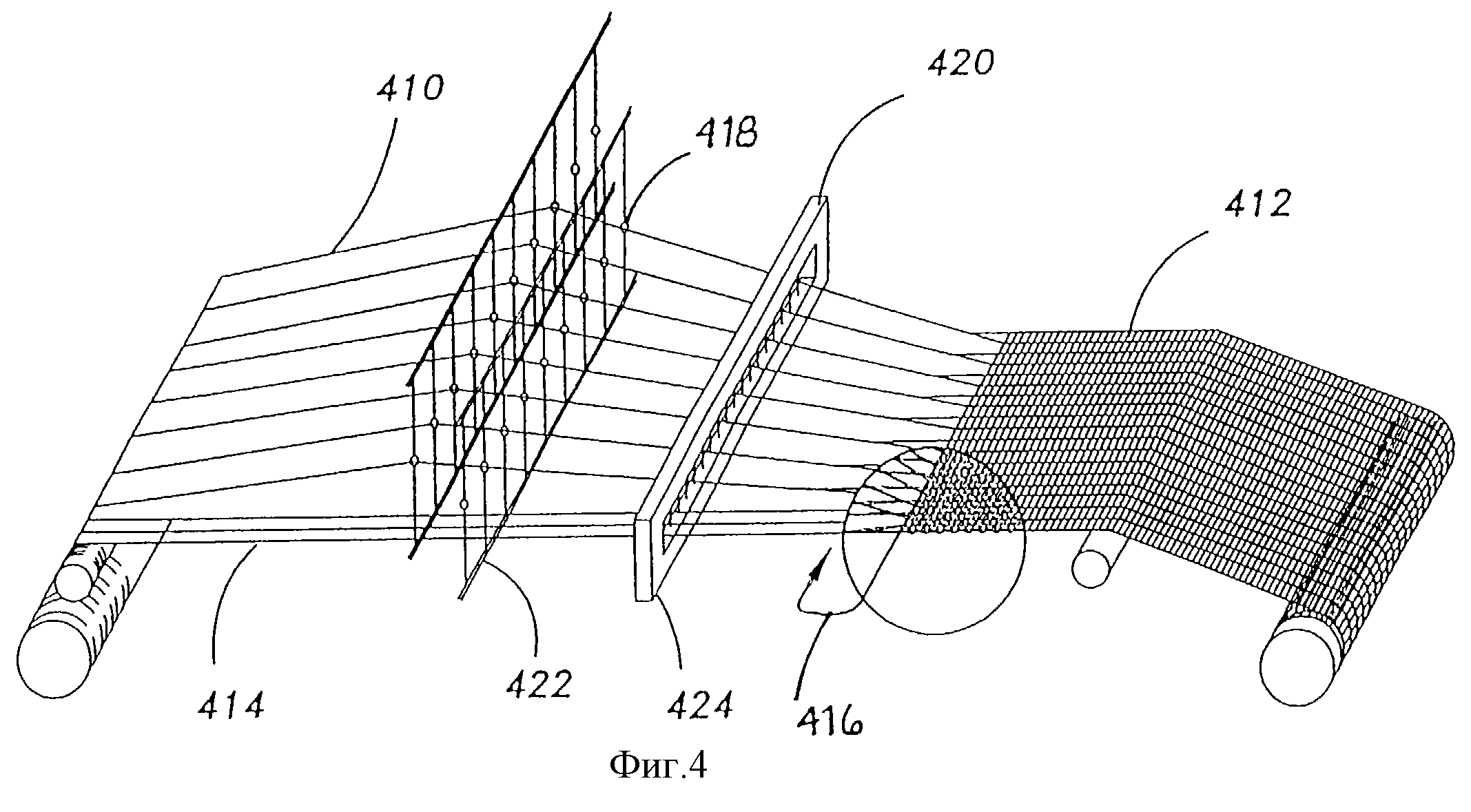

фиг. 4 - устройство для

получения ткани и ткань согласно данному изобретению в изометрической проекции;

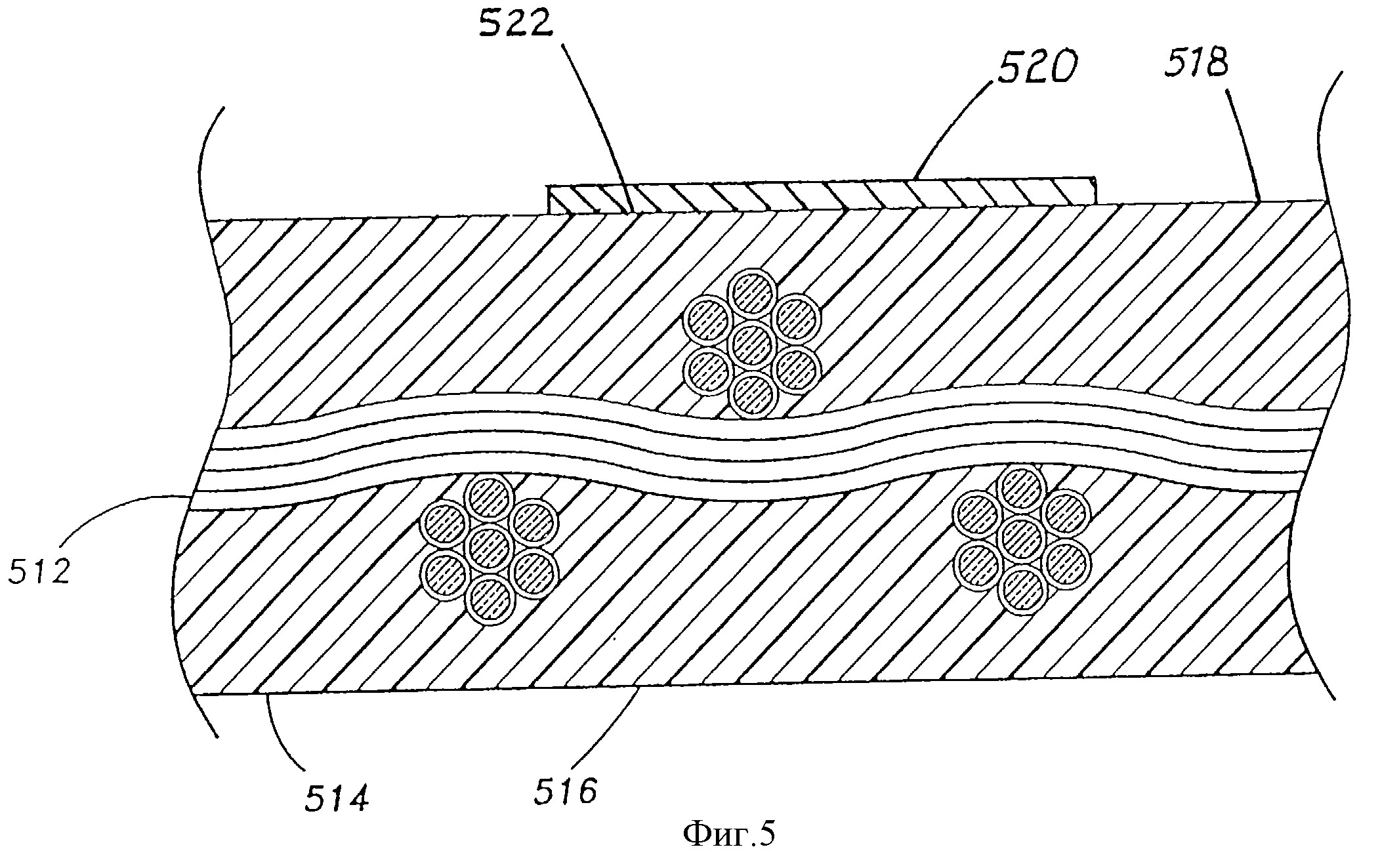

фиг. 5 - разрез основы для

электронных схем согласно данному изобретению.

Раскрытие сущности

изобретения

Способ согласно данному изобретению относится к снижению абразивного износа стекловолоконных

прядей при контакте с другими твердыми предметами, такими как части крутильного,

ткацкого или вязального устройства, а также вследствие абразивного истирания между волокнами. Стекловолоконные пряди

согласно данному изобретению имеют уникальное покрытие, которое не только снижает

абразивное истирание и разрушение волокон во время обработки, но также обеспечивает хорошую прочность слоистого

материала, хорошую термическую устойчивость, хорошую гидролитическую устойчивость,

низкую коррозию и низкую химическую активность в присутствии высокой влажности, реактивных кислот и щелочей и

совместимость с множеством полимерных матричных материалов, что устраняет необходимость

горячей очистки перед приклеиванием.

Другим значительным преимуществом покрытых прядей стекловолоконных нитей согласно данному изобретению является их хорошая обрабатываемость при изготовлении ткани или трикотажного полотна. Низкие пылеобразующие свойства и рассеяние, незначительное число разрушенных волокон, низкая напряженность пряди, высокая летучесть и небольшое время при сборке - вот те характеристики, которыми обладают покрытые стекловолоконные пряди согласно изобретению, упрощающие процессы получения ткани и трикотажного полотна и обеспечивающие получение ткани с небольшим количеством дефектов поверхности для изготовления в электронных печатных платах.

На фиг. 1, где одинаковыми позициями обозначены одинаковые элементы, показана покрытая стекловолоконная прядь 10, включающая по меньшей мере одну стекловолоконную нить 12, которую используют в предпочтительных способах согласно данному изобретению. Прядь 10 предпочтительно содержит множество стекловолоконных нитей 12. В данном случае термин "прядь" означает одно или несколько отдельных волокон. Понятие "нить" означает отдельную элементарную нить.

Стекловолоконная нить 12 может быть образована из любого типа стекла, способного образовывать волокна, известного специалистам в данной области, включая "Е-стекло", "А-стекло", "С-стекло", "D-стекло", "R-стекло", "S-стекло", а также производные "Е-стекла". В данном случае термин "производные Е-стекла" означает стекло, содержащее лишь незначительные количества фтора и/или бора и предпочтительно вообще не содержащее фтора и/или бора. Кроме этого термин "незначительное" означает менее 1 мас.% фтора и менее 5 мас.% бора. Базальтовое и минеральное волокна являются примерами других стекловолоконных нитей, которые можно использовать в данном изобретении. Предпочтительные стекловолоконные нити образованы из Е-стекла или производных Е-стекла. Специалистам в данной области хорошо известны эти типы стекла и способы изготовления элементарных стекловолоконных нитей из них, поэтому они не нуждаются в подробном пояснении в этом описании. Дополнительная информация по различным типам стекла и способам изготовления стекловолокон приведена в книге К. Loewenstein, "Технология изготовления стекловолокна" (3-е издание 1993), страницы 30-44, 47-60, 115-122 и 126-135, а также в патентах США 4542106 и 5789329, содержание которых включено в данное описание в качестве ссылки.

Дополнительно к стекловолоконным нитям покрытая волоконная прядь 10 может дополнительно включать волокна, образованные из других природных или искусственных материалов, способных образовывать волокна, таких как нестеклянные неорганические материалы, природные материалы, органические полимерные материалы и их комбинации. В данном случае понятие "способные образовывать волокна" означает материал, из которого можно получать обычно непрерывную элементарную волоконную нить, волокно, прядь или пряжу.

Подходящие нестеклянные неорганические волокна включают керамические волокна, образованные из карбида кремния, угля, графита, муллита, оксида алюминия и пьезоэлектрических керамических материалов. Не ограничивающими изобретение примерами подходящих природных волокон животного или растительного происхождения являются хлопок, целлюлоза, натуральный каучук, лен, рами, пенька, сизаль и шерсть. Подходящие искусственные волокна включают волокна, образованные из полиамидов (таких как нейлон и арамиды), термопластичные сложные полиэфиры (такие как полиэтилентерефталат и полибутилентерефталат), акрилы (такие как полиакрилонитрилы), полиолефины, полиуретаны и виниловые полимеры (такие как поливиниловый спирт). Не стеклянные волокна, которые можно использовать в данном изобретении, а также способы получения и обработки таких волокон подробно описаны в Encyclopedia of Polymer Science and Technology, том 6 (1967), страницы 505 - 712, содержание которых включается в данное описание. Понятно, что при желании в данном изобретении можно использовать смеси или сополимеры любых указанных материалов, а также комбинации любых волокон, образованных из указанных материалов.

Ниже приводится описание данного изобретения в основном применительно к обработке прядей из стекловолокна, хотя для специалистов в данной области техники понятно, что прядь 10 может дополнительно включать одно или более нестеклянных волокон, указанных выше.

В предпочтительном способе согласно данному изобретению нити 12 волоконной пряди 10 согласно данному изобретению покрыты первым слоем 14 сухого остатка водного шлихтовального состава, нанесенного по меньшей мере на часть 17 поверхности 16 нитей 12 для защиты поверхности 16 волокон от абразивного износа во время обработки и для снижения разрушения нитей 12. Сухой остаток водного шлихтовального состава предпочтительно наносят на всю наружную поверхность 16 или периферию волокон 12.

В данном случае в предпочтительном варианте воплощения термин "шлихтовальный" означает покрывной состав, нанесенный на волоконные нити/пряди непосредственно после образования волокон. В альтернативном варианте выполнения термин "шлихтовальный" дополнительно относится к покрывным составам (известным также как "окончательная шлихта"), нанесенным на волоконные нити/пряди после удаления обычного первого покрытия с помощью нагревания или химической обработки, т.е. окончательная шлихта наносится на голые стекловолоконные нити, включаемые в ткань.

Водный шлихтовальный состав включает одну или несколько, предпочтительно множество, неорганических твердых частиц смазки 18. В данном случае термин "твердый смазочный материал" означает, что частицы 18 имеют характерную кристаллическую форму, которая обеспечивает их разрезание на тонкие плоские пластины, которые хорошо скользят друг по другу и создают тем самым антифрикционный смазочный эффект между поверхностью стекловолоконной нити и смежными твердыми поверхностями, из которых по меньшей мере одна находится в движении. Смотри R. Lewis, Sr., Hawley's Condensed Chemical Dictionary (12 издание 1993), страница 712, содержание которой включено в данное описание в качестве ссылки. Трение представляет собой сопротивление скольжению одного твердого материала по другому. Смотри F. Clauss, Solid Lubricants and Self-Lubricating Solids (1972), страница 1, содержание которой включено в данное описание в качестве ссылки.

Стекловолоконные нити подвергаются абразивному износу при контакте с шероховатостями соседних стекловолоконных нитей и/или других твердых предметов или материалов, с которыми стекловолоконные нити контактируют во время формирования и последующей обработки, такой, например, как прядение. В данном случае термин "абразивный износ" означает царапанье или отрезание кусочков поверхности стекловолокна или разрушение стекловолокна за счет фрикционного контакта с частицами, кромками и составляющими (шероховатостями) материала, которые достаточно жесткие для причинения вреда стекловолокну. Смотри монографию К. Ludema, "Friction, Wear, Lubrication" (1966), страница 129, полное содержание которой включено в данное описание в качестве ссылки.

Например, при изготовлении стекловолоконные нити контактируют с твердыми объектами, такими как металлический собирающий башмак и поперечина или спираль, перед намоткой в формирующую упаковку. Во время операций получения ткани или трикотажного полотна стекловолоконная прядь контактируют с твердыми объектами, такими как части показанного на фиг. 4 устройства 420 составления волокон (ткацкое или трикотажное устройство), которые могут истирать поверхности 16 контактируемых стекловолоконных нитей 12. Примеры частей ткацкого станка, которые контактируют со стеклянными волокнами, включают воздушные сопла и челноки. Шероховатости поверхности таких твердых объектов, которые имеют величину твердости больше величины твердости стекловолоконных нитей, могут приводить к абразивному износу стекловолокна. Например, многие части крутильной рамы, ткацкого или трикотажного станка изготовлены из металлических материалов, таких как сталь, которая имеет твердость по шкале Мооса около 8,52 (2 R. Weast (редактор), "Справочник по химии и физике", издательство CRC Press (1975), страница F-22). Абразивный износ стекловолоконных прядей вследствие контакта с шероховатостями этих твердых объектов приводит к разрушению прядей во время обработки и к дефектам поверхности изделий, таких как ткань и композитные материалы, что увеличивает количество отходов и стоимость изготовления.

Для снижения абразивного износа стекловолоконные пряди согласно данному изобретению по меньшей мере частично и предпочтительно полностью покрыты неорганическими твердыми частицами смазки 18, имеющими величину твердости, которая не превосходит, т.е. равна или меньше, величины твердости стекловолоконных нитей. Величины твердости неорганических твердых частиц смазки и стекловолоконных нитей можно определить с помощью обычного метода измерения твердости, таких как метод Виккерса или Бринелля, однако более предпочтительно определять твердость по шкале Мооса, которая указывает относительную склерометрическую стойкость (твердость царапанья) поверхности материала. Величина твердости стекловолокна по шкале Мооса обычно находится в диапазоне от около 4,5 до около 6,5 и предпочтительно составляет около 6, смотри "Справочник по химии и физике", редактор R. Weast, издательство CRC Press (1975), страница F-22, содержание которой включено в данное описание в качестве ссылки. Величина твердости по шкале Мооса неорганических твердых частиц смазки находится предпочтительно в диапазоне от около 0,5 до около 6. Величины твердости по шкале Мооса нескольких не имеющих ограничительного характера неорганических твердых частиц смазки, подходящих для использования в данном изобретении, приведены в табл. А.

Как указано выше, твердость по шкале Мооса относится к стойкости материала к царапанью. Поэтому в данном изобретении рассматриваются частицы, которые имеют на своей поверхности твердость, которая отличается от твердости во внутренних частях частиц под их поверхностью. В частности, поверхность частиц может быть модифицирована любым способом, хорошо известными из уровня техники, включая, но не ограничиваясь этим, покрытие, плакирование или инкапсулирование частиц, или же химическое изменение характеристик поверхности с использованием технологий, известных из уровня техники, так чтобы твердость поверхности частицы не превышала твердости стекловолоконных нитей, в то время как твердость частицы под поверхностью была больше, чем твердость стекловолокна. В качестве примера, но без ограничения изобретения, неорганические частицы, такие как карбид кремния и нитрид алюминия, можно покрыть диоксидом кремния, карбонатом или наноглиной. Дополнительно к этому кремнийорганический аппрет с боковыми цепочками алкила может реагировать с поверхностью многих оксидных частиц для обеспечения "более мягкой" поверхности.

Неорганические твердые частицы смазки, пригодные для использования в данном изобретении, выбирают из негидратируемых неорганических твердых частиц, гидратируемых неорганических твердых частиц и их смесей. В данном случае термин "негидратируемый" означает, что твердые неорганические частицы смазки не реагируют с молекулами воды для образования гидратов и не содержат воду гидратации или воду кристаллизации. "Гидрат" образуется при реакции молекул воды с веществом, в котором связь Н-ОН не разорвана. Смотри R. Lewis, Sr., Hawley's Condensed Chemical Dictionary (12 издание 1993), страница 609 - 610, и Т. Perros, Chemistry (1967), страницы 186 - 187, содержание которых включено в данное описание в качестве ссылки. В химических формулах гидратов добавление молекул воды обычно указывают расположенной по центру точкой, например 3MgO•4SiO2•H2O (тальк) , Аl2O3•2SiO2 •2Н2O (каолин) . Гидратируемые неорганические материалы включают по меньшей мере одну гидроксильную группу внутри слоя кристаллической решетки (однако не содержат гидроксильных групп в поверхностных плоскостях структурного блока или материалы, которые абсорбируют воду на их поверхностной плоскости или за счет капиллярного эффекта), например, как показано в структуре каолина, приведенной на фиг. 3.8 на странице 34 книги J. Mitchell, "Fundamentals of Soil Behavior" (1976), и как показано в структуре минералов со слоями 1:1 и 2:1, приведенных на фиг. 18 и 19 соответственно в книге Н. van Olphen, "Clay Colloid Chemistry" (2d Ed. 1977), на странице 62, содержание которых включено в данное описание в качестве ссылки. "Слой" кристаллической решетки является комбинацией листов, которые являются комбинацией плоскостей атомов. Смотри "Minerals in Soil Enviroments", Soil Science Society of America (1977), страницы 196 - 199, содержание которых включено в данное описание в качестве ссылки. Совокупность из слоя и межслойного материала (например, катионов) называется структурным блоком.

Гидраты содержат координационную воду, которая координирует катионы в гидрированном материале и которую нельзя удалить без разрушения структуры, и/или структурную воду, которая занимает пустоты в структуре для добавления электростатической энергии без нарушения баланса заряда. Смотри R. Evans, An Introduction to Crystal Chemistry (1948), страница 276, содержание которой включено в данное описание в качестве ссылки.

В предпочтительном варианте воплощения неорганические твердые частицы смазки имеют чешуйчатую структуру. Частицы, имеющие чешуйчатую или гексагональную кристаллическую структуру, состоят из слоев или пластин атомов в гексагональной решетке с сильными связями внутри слоя и слабыми Ван дер Ваальсовыми связями между слоями, что обуславливает низкую прочность сдвига между слоями. Смотри К. Ludema, Friction, Wear, Lubrication (1996), страница 125, F. Clauss, Solid Lubricants and Self-Lubricating Solids (1972), страницы 19 - 22, 42 - 54, 75 - 77, 80 - 81, 82, 90 - 102, 113 - 120 и 128, и W. Campbell "Solid Lubricants", Boundary Lubrication; An Appraisal of World Literature, ASME Research Committee on Lubrication (1969), страницы 202 - 203, содержание которых включено в данное описание в качестве ссылки. Неорганические твердые частицы смазки, имеющие чешуйчатую, желобковую (шаровую) структуру, можно также использовать в данном изобретении.

Не ограничивающие изобретение примеры негидратируемых неорганических твердых частиц смазки, имеющих чешуйчатую структуру, включают нитрид бора, графит, дихалькогениды металлов, иодид кадмия, сульфид серебра и их смеси. Предпочтительные негидратируемые неорганические твердые частицы смазки включают нитрид бора, дихалькогениды металлов, иодид кадмия, сульфид серебра и их смеси. Подходящие дихалькогениды металлов включают дисульфид молибдена, диселенид молибдена, дисульфид тантала, диселенид тантала, дисульфид вольфрама, диселенид вольфрама и их смеси.

Частицы нитрида бора, имеющего гексагональную кристаллическую структуру, являются наиболее предпочтительными для использования в водном шлихтовальном составе. Не ограничивающими изобретение примерами частиц нитрида бора, подходящими для использования в данном изобретении, являются частицы порошка нитрида бора PolarTherm® 100 Series (РТ 120, РТ 140, РТ 160 и РТ 180), 300 Series (РТ 350) и 600 Series (РТ 620, РТ 630, РТ 640 и РТ 670), которые поставляет фирма Advanced Ceramics Corporation of Lakewood, Огайо. Смотри "Polar Therm® Thermally Conductive Fillers for Polymeric Materials" a technical bulletin of Advanced Ceramics Corporation of Lakewood, Огайо (1996), содержание которого включено в данное описание в качестве ссылки. Эти частицы имеют теплопроводность около 250 - 300 ватт на метр-Кельвин при 25oС, диэлектрическую постоянную около 3,9 и объемное сопротивление около 1015 ом-сантиметр. Средний размер частиц порошка сотой серии составляет от около 5 до около 14 мкм, порошка трехсотой серии - от около 100 до около 150 мкм, а шестисотой серии - от около 16 до более около 200 мкм.

Минимальный средний размер 19 частиц (эквивалентный диаметру шара) неорганических твердых частиц 18 обычно составляет менее около 1000 мкм, предпочтительно от около 0,001 до около 100 мкм и более предпочтительно от около 0,1 до около 25 мкм. Конфигурация или форма твердых частиц 18 может быть по желанию в основном сферической (такой как шарики или микрошарики), кубической, плоской или игольчатой (продолговатой или волокнистой). Более подробную информацию о характеристиках подходящих частиц смотри Н. Katz и др. "Справочник по наполнителям и пластмассам" (1987), страницы 9 - 10, содержание которого включено в данное описание в качестве ссылки.

Негидратируемые неорганические твердые частицы смазки 18 могут находится в виде дисперсии, суспензии или эмульсии в воде. При желании в шлихтовальный состав могут быть включены другие растворители, такие как минеральное масло или спирт (предпочтительно менее около 5 мас.%). Количество не способных к гидратации неорганических твердых частиц смазки 18 в водном шлихтовальном составе может составлять от около 0,001 до около 99 мас.% относительно всего веса, предпочтительно от около 1 до около 50 мас.% и более предпочтительно около 25 мас. %. Не ограничивающим изобретение примером предпочтительной дисперсии с концентрацией частиц нитрида бора в воде около 25 мас.% является OPRAC BORON NITRIDE RELEASECOAT-CONC фирмы ZYP Coatings, Inc. of Oak Ridge, Tennessee. Смотри OPRAC BORON NITRIDE RELEASECOAT-CONC, a technical bulletin of ZYP Coatings, Inc. , содержание которого включено в данное описание в качестве ссылки. Согласно данным поставщика средний размер частиц нитрида бора в этом продукте составляет менее около 3 мкм. Эта дисперсия имеет около 1 мас. % силиката магния-алюминия, который согласно данным поставщика связывает частицы нитрида бора с подложкой, на которую наносится дисперсия. Другие возможные для использования изделия, поставляемые фирмой ZYP Coatings, включают краску BORON NITRIDE LUBRICOAT® и изделия BRAZE STOP и WELD RELEASE.

В альтернативном предпочтительном варианте воплощения шлихтовальный состав может включать негидратируемые металлические неорганические твердые частицы смазки, выбираемые из группы, состоящей из индия, таллия, олова, меди, цинка, золота, серебра и их смесей. Другие подходящие негидратируемые неорганические твердые частицы смазки включают карбонат кальция, фторид кальция, оксид цинка и их смеси.

В альтернативном предпочтительном варианте воплощения неорганические твердые частицы смазки являются теплопроводными, т.е. имеют теплопроводность более около 30 ватт на метр-К, такие как, например, нитрид бора, графит и металлические неорганические твердые смазочные материалы, указанные выше. Теплопроводность твердого материала можно определить с помощью любых методов, известных специалистам в данной области техники, например способа экранированной горячей пластины согласно ASTM С-177-85 (содержание которого включено в данное описание в качестве ссылки) при температуре около 300 К.

В другом альтернативном предпочтительном варианте воплощения негидратируемые неорганические твердые частицы смазки являются электрически изолирующими или имеют высокое электрическое сопротивление, т.е. имеют электрическое сопротивление более около 1000 микроом-сантиметр, как, например, нитрид бора.

Хотя и не предпочтительно, водный шлихтовальный состав может включать гидратируемые неорганические твердые смазочные материалы дополнительно к негидратируемым неорганическим твердым смазочным материалам, указанным выше. Не ограничивающими изобретение примерами таких гидратируемых твердых смазочных материалов являются филлосиликаты минеральной глины, включая слюды (такие как мусковит), тальк, монтморрилонит, каолин и гипс (CaSО4•2H2O) .

Хотя шлихтовальный состав может включать до около 50 мас.% гидратируемых неорганических твердых частиц смазки, частиц диоксида кремния или карбоната кальция, относительно всей твердой основы, шлихтовальный состав предпочтительно по существу не включает гидратируемых неорганических твердых частиц смазки или частиц диоксида кремния, или карбоната кальция, т.е. включает менее чем около 20 мас.% гидратируемых неорганических твердых частиц смазки, абразивных частиц диоксида кремния или карбоната кальция относительно всей твердой основы, более предпочтительно менее чем около 5 мас.% и наиболее предпочтительно менее 0,001 мас.%.

Неорганические твердые смазочные материалы составляют от около 0,001 до около 99 мас. % шлихтовального состава относительно всей твердой основы, предпочтительно от около 1 до около 80 мас.% и более предпочтительно от около 1 до около 40 мас.%. В предпочтительном варианте воплощения шлихтовальный состав может включать от около 0,001 до около 5 % нитрида бора относительно всей твердой основы.

Дополнительно к негидратируемым неорганическим твердым смазочным материалам водный шлихтовальный состав предпочтительно включает один или несколько полимерных материалов, таких как термореактивные материалы, термопластичные материалы, крахмалы и их смеси. Полимерные материалы предпочтительно образуют обычно непрерывную пленку при нанесении на поверхность 16 стекловолоконных нитей. Обычно количество полимерного материала может составлять от около 1 до около 99 мас.% водного шлихтовального состава относительно всей твердой основы, предпочтительно от около 20 до около 99 мас.% и более предпочтительно от около 60 до около 99 мас.%.

Термореактивные полимерные материалы являются предпочтительными полимерными материалами для использования в водных шлихтовальных составах для покрытия стекловолоконных прядей согласно данному изобретению. Такие материалы являются совместимыми с термореактивными матричными материалами, используемыми в качестве слоистых материалов для печатных плат, такие как эпоксидные смолы FR-4, которые являются полифункциональными эпоксидными смолами и в частном варианте выполнения являются дифункциональными бромированными эпоксидными смолами. Смотри 1 Electronic Materials HandbookTM, ASM International (1989), страницы 534 - 537, содержание которых включено в данное описание в качестве ссылки.

Используемые термореактивные материалы включают термореактивные сложные полиэфиры, эпоксидные материалы, виниловые сложные эфиры, фенолы, аминопласты, термореактивные полиуретаны и их смеси. Подходящие термореактивные сложные полиэфиры включают сложные полиэфиры STYPOL, которые предлагаются фирмой Cook Composites and Polymers of Port Washington, Висконсин, и сложные полиэфиры NEOXIL, предлагаемые фирмой DSM B.V. of Соmo, Италия.

В предпочтительном варианте воплощения термореактивный полимерный материал является эпоксидным материалом. Используемые эпоксидные материалы включают по меньшей мере одну эпоксильную или оксирановую группу в молекуле, такие как полиглицидиловые эфиры многоатомных спиртов или тиолов. Примеры подходящих эпоксидных пленкообразующих полимеров включают эпоксидные смолы EPON® 826 и EPON® 880, предлагаемые фирмой Shell Chemical Company of Houston, Техас.

Используемые термопластичные полимерные материалы включают виниловые полимеры, термопластичные сложные полиэфиры, полиолефины, полиамиды (например, алифатические полиамиды или ароматические полиамиды, такие как арамид), термопластичные полиуретаны, акриловые полимеры и их смеси. Предпочтительные виниловые полимеры, используемые в данном изобретении, включают поливинилпирролидоны, такие как PVP К-15, PVP К-30, PVP К-60 и PVP К-90, которые предлагаются фирмой ISP Chemicals of Wayne, Нью-Джерси. Другие подходящие виниловые полимеры включают эмульсии сополимеров винилацетата Resyn 2828 и Resyn 1037, которые предлагаются фирмой National Starch, а также другие поливинилацетаты, которые предлагаются фирмой Н. В. Fuller and Air Products and Chemicals Co. of Allentown, Пенсильвания.

Термопластичные сложные полиэфиры, используемые в данном изобретении, включают DESMOPHEN 2000 и DESMOPHEN 2001KS, которые предлагаются фирмой Bayer of Pittsburg, Пенсильвания. Предпочтительным сложным полиэфиром является полиэфирная смола RD-847A, которая предлагаются фирмой Borden Chemicals of Columbus, Огайо. Используемые полиамиды включают изделия VERSAMID, которые предлагаются фирмой General Mills Chemicals, Inc. Используемые термопластичные полиуретаны включают WITCOBOND® W-290H, который предлагается фирмой Witco Chemical Corp. of Chicago, Иллинойс, и полиуретановый латекс RUCOTHANE® 2011L, который предлагаются фирмой Ruco Polymer Corp. of Hicksville, Нью-Йорк.

Водный шлихтовальный состав может включать смесь из одного или более термореактивных полимерных материалов с одним или более термопластичными полимерными материалами. В предпочтительном варианте воплощения слоистых материалов для печатных плат полимерные материалы водного шлихтовального состава включают смесь полиэфирной смолы RD-847A, поливинилпирролидона PVP K-30, сложного полиэфира DESMOPHEN 2000 и полиамида VERSAMID. В альтернативном предпочтительном варианте воплощения, подходящем для слоистых материалов для печатных плат, полимерные материалы водного шлихтовального состава включают смесь эпоксидной смолы EPON 826 и поливинилпирролидона PVP К-30.

Используемые крахмалы включают крахмалы, изготовленные из картофеля, кукурузы, пшеницы, кукурузы восковой спелости, саго, риса, мило или их смесей. Не ограничивающим изобретение примером используемого крахмала является Kollotex 1250 (имеющий малую вязкость, низко амилозный крахмал на основе картофеля, эфиризованный этиленоксидом), который предлагается фирмой AVEBE, Нидерланды.

Полимерные материалы могут быть растворимыми в воде, способными создавать эмульсии, дисперсии и/или отверждаемыми. В данном случае термин "растворимые в воде" означает, что полимерные материалы способны по существу равномерно смешиваться с водой и/или диспергироваться молекулярно или ионно в воде с образованием настоящего раствора. Смотри Hawley's Condensed Chemical Dictionary (12 издание 1993), страница 1075, содержание которой включено в данное описание в качестве ссылки. Термин "способные создавать эмульсии" означает, что полимерные материалы способны образовывать по существу устойчивую смесь или суспендироваться в воде в присутствии эмульгатора. Смотри Hawley's Condensed Chemical Dictionary (12 издание 1993), страница 461, содержание которой включено в данное описание в качестве ссылки. Не ограничивающие изобретение примеры подходящих эмульгаторов приведены ниже. Термин "способные создавать дисперсии" означает, что любой из компонентов полимерных материалов способен распределяться в воде в виде отдельных мелких частиц, как, например, латекс. Смотри Hawley's Condensed Chemical Dictionary (12 издание 1993), страница 435, содержание которой включено в данное описание в качестве ссылки. Равномерность дисперсии может быть увеличена посредством добавления смачивающих агентов, диспергаторов или эмульгаторов (поверхностно-активных веществ), которые приведены ниже. Термин "отверждаемые" означает, что полимерные материалы и другие компоненты шлихтовального состава способны коалесцировать в пленку или сшиваться друг с другом для изменения физических свойств полимерных материалов. Смотри Hawley's Condensed Chemical Dictionary (12 издание 1993), страница 331, содержание которой включено в данное описание в качестве ссылки.

Дополнительно или вместо полимерных материалов, указанных выше,

водный шлихтовальный состав

предпочтительно включает одно или более связующих стекловолокно веществ, таких как органосилановые связующие вещества, связующие вещества с переходными металлами,

фосфонатные связующие вещества,

алюминиевые связующие вещества, аминосодержащие связующие вещества Вернера и их смеси. Эти связующие вещества обычно являются бифункциональными. Каждый атом металла или

кремния соединен с одной или

более группами, которые могут вступать в реакцию или соединяться с поверхностью волокна и/или с компонентами водного шлихтовального состава. Термин "соединяться" означает,

что группы пространственно

соединены, но не связаны химически с поверхностью волокна и/или компонентами шлихтовального состава, например, с помощью

полярных, смачивающих или растворяющих

сил.

Примеры

гидролизуемых групп включают

-OR1;

моногидроксильный и/или циклический (С2-С3) остаток 1,2- или 1,3-гликоля, где R1 означает (C1-С3)-алкил; R2 означает Н или (C1-C4 )-алкил; R3 и R4 выбирают независимо из Н, (C1-C4)-алкила или (C6-C8)-арила и R5 означает (C4-C7 )-алкилен. Примеры подходящих совмещающихся групп или функциональных групп включают эпоксильные группы, глицидоксильные группы, меркаптогруппы, цианогруппы, аллильные, алкильные, уретановые, галогеновые, изоцианатные, уреидные, имидазолинильные, виниловые, акрилатные, метакрилатные группы, аминогруппы или полиаминогруппы.

Функциональные органосилановые связующие вещества являются предпочтительными для использования в данном изобретении. Примеры используемых функциональных органосилановых связующих веществ включают гамма-аминопропилтриалкоксисиланы, гамма-изоцианатопропилтриэтоксисиланы, винилтриалкоксисиланы, глицидоксипропилтриалкоксисиланы и уреидопропилтриалкоксисиланы. Предпочтительные функциональные органосилановые связующие вещества включают гамма-глицидоксипропилтриметоксисилан А-187, гамма-метакрилоксипропилтриметоксисилан А-174, силановые связующие вещества гамма-аминопропилтриэтоксисилана А-1100, аминосилановое связующее вещество А-1108 и гамма-уреидопропилтриэтоксисилан А-1160, которые все предлагаются фирмой Osi Specialities, Inc. of Tarrytown, Нью-Йорк. Органосилановое связующее вещество может быть по меньшей мере частично гидролизовано водой перед нанесением на волокна, предпочтительно в стехиометрическом соотношении 1:1, или же при желании наноситься в негидролизованном виде.

Подходящие связующие вещества с переходными металлами включают связующие вещества с титаном, цирконием, иттрием и хромом. Подходящие титанатные связующие вещества и цирконатные связующие вещества предлагаются фирмой Kenrich Petrochemical Company. Подходящие комплексные соединения хрома предлагает фирма E. I. du Pont de Nemours of Wilmington, Делавэр. Аминосодержащие связующие вещества типа Вернера являются комплексными соединениями, в которых трехвалентное ядро атома, например хрома, координировано органической кислотой, имеющей аминную функциональность. Другие хелаты металлов и связующие вещества координированного типа, известные специалистам в данной области техники, также можно использовать в данном изобретении.

Количество связующего вещества может составлять от около 1 до около 99 мас.% водного шлихтовального состава относительно всей твердой основы и предпочтительно от около 1 до около 10 мас.%.

Водный шлихтовальный состав может дополнительно включать одно или более органических смазочных материалов, которые химически отличаются от полимерных материалов, указанных выше. Хотя водный шлихтовальный состав может включать вплоть до около 60 мас.% органических смазочных материалов, однако предпочтительно шлихтовальный состав по существу не включает органических смазочных материалов, т. е. содержит менее чем около 20 мас.% органических смазочных материалов, и более предпочтительно вообще не включает органических смазочных материалов. Такие органические смазочные материалы включают катионные, неионные и анионные смазочные материалы и их смеси, такие как соли амина жирных кислот, производные алкилимидазолина, такие как CATION X, которые предлагаются фирмой Rhone Poulenc of Princeton, Нью-Джерси, кислые растворимые амиды жирных кислот, конденсаты жирной кислоты и полиэтиленимина и замещенные амидом полиэтиленимины, такие как частично амидированный полиэтиленимин EMERY® 6717, который предлагается фирмой Henkel Corporation of Kankakee, Иллинойс.

Водный шлихтовальный состав может включать один или несколько эмульгаторов для эмульгирования или диспергирования компонентов водного шлихтовального состава, таких как неорганические частицы. Не ограничивающие изобретение примеры эмульгаторов или поверхностно-активных веществ включают блоксополимеры полиоксиалкилена (такие как сополимер полиоксипропилена и полиоксиэтилена PLURONICТМ F-108, который предлагается фирмой BASF Corporation of Parsippany, Нью-Джерси) , этоксилированные алкилфенолы (такие как этоксилированный октилфеноксиэтанол IGEPAL СА-630, который предлагается фирмой GAF Corporation of Wayne, Нью-Джерси), эфиры полиоксиэтиленоктифенилгликоля, этиленоксидные производные от сложных эфиров сорбитола, полиоксиэтилированные растительные масла (такие как ALKAMULS EL-719, которое предлагается фирмой Rhone-Poulenc) и нонилфеноловые поверхностно-активные вещества (такие как MACOL NP-6, которое предлагается фирмой BASF of Parsippany, Нью-Джерси). Обычно количество эмульгатора составляет от около 1 до около 30 мас.% водного шлихтовального состава относительно всей твердой основы.

Водный шлихтовальный состав может включать один или более водорастворимых, эмульгируемых или диспергируемых восковых материалов, таких как растительный, животный, минеральный, синтетический или нефтяной воски. Предпочтительными восками являются нефтяные воски, такие как микрокристаллический воск MICHEM® LUBE 296, микрокристаллический воск POLYMEKON® SPP-W и микрокристаллический воск PETROLITE 75, которые предлагаются фирмами MICHELMAN Inc. of Cincinnati, Огайо, и Petrolite Corporation of Tulsa, Оклахома, соответственно. Обычно количество воска может составлять от около 1 до около 10 мас. % водного шлихтовального состава относительно всей твердой основы.

Сшивающие материалы, такие как меламинформальдегид, и пластификаторы, такие как фталаты, тримеллитаты и адипаты, могут быть также включены в водный шлихтовальный состав. Количество сшивающего вещества или пластификатора может составлять от около 1 до около 5 мас.% водного шлихтовального состава относительно всей твердой основы.

В водный шлихтовальный состав могут быть включены другие добавки, такие как силиконы, фунгициды, бактерициды и противопенные материалы, обычно в количестве менее чем около 5 мас.%. Органические и/или неорганические кислоты или основания в количестве, достаточном для придания водному шлихтовальному составу рН от около 2 до около 10, могут быть также включены в водный шлихтовальный состав. Не ограничивающим изобретение примером подходящей силиконовой эмульсии является эпоксидированная силиконовая эмульсия LE-9300, которая предлагается фирмой Osi Specialities, Inc. of Danbury, Коннектикут. Примером подходящего бактерицида является противомикробное соединение Biomet 66, которое предлагается фирмой М&Т Chemicals of Rahway, Нью-Джерси. Подходящими противопенными материалами являются материалы SAG, которые предлагаются фирмой Osi Specialities, Inc. of Danbury, Коннектикут, и MAZU DF-136, который предлагается фирмой BASF Company of Parsippany, Нью-Джерси. Гидроксид аммония может быть добавлен в водный шлихтовальный состав для стабилизации шлихты, если это желательно. Вода (предпочтительно деионизированная) включена в водный шлихтовальный состав в количестве, достаточном для легкого нанесения в целом равномерного покрытия на прядь. Количество твердых веществ в водном шлихтовальном составе обычно составляет от около 1 до около 20 мас.%.

Водный шлихтовальный состав предпочтительно по существу не включает стеклянных материалов. В данном случае термин "по существу не включает стеклянных материалов" означает, что шлихтовальный состав включает менее чем 20 об. % стеклянных матричных материалов для образования стеклянных композитных материалов, предпочтительно менее чем около 5 об.% и более предпочтительно не включает стеклянных материалов. Примеры таких стеклянных матричных материалов включают черные стеклянные керамические матричные материалы или алюминосиликатные матричные материалы, хорошо известные специалистам в данной области.

В предпочтительном варианте воплощения тканого материала для ламинантных (слоистых) печатных плат на стекловолоконные нити покрытых волоконных прядей согласно изобретению наносят первый слой сухого остатка водного шлихтовального состава, содержащего порошок нитрида бора PolarTherm® 160 и/или дисперсию BORON NITRIDE RELEASECOAT, эпоксидный пленкообразующий материал EPON 826, поливинилпирролидон PVP К-30, эпоксильно-функциональное органосилановое связующее вещество А-187, полиоксиэтилированнное растительное масло ALKAMULS EL-719, этоксилированный октилфеноксиэтанол IGEPAL CF-630, сложный эфир полиэтиленгликольмонолаурата KESSCO PEG 600, который предлагается фирмой Stepan Company of Chicago, Иллинойс, и частично амидированный полиэтиленимин EMERY® 6717.

В более предпочтительном варианте воплощения тканого материала для ламинантных (слоистых) печатных плат на стекловолоконные нити покрытых волоконных прядей согласно изобретению наносят первый слой сухого остатка водного шлихтовального состава, включающего порошок нитрида бора PolarTherm®160 и/или дисперсию BORON NITRIDE RELEASECOAT, сложный полиэфир RD-847A, поливинилпирролидон PVP К-30, сложный полиэфир DESMOPHEN 2000, акрильно-функциональное органосилановое связующее вещество А-174, эпоксильно-функциональное органосилановое связующее вещество А-187, сополимер полиоксипропилена и полиоксиэтилена PLURONIC F-108, нонифенольное поверхностно-активное вещество MACOL-NP-6, эпоксидированные силиконовые эмульсии VERSAMID 140 и LE-9300.

Водные шлихтовальные составы согласно данному изобретению могут быть приготовлены любым подходящим способом, хорошо известным специалистам в данной области. Предпочтительно указанные выше компоненты разбавляют водой до получения желаемой весовой концентрации твердых веществ и смешивают вместе. Порошковые твердые частицы могут быть предварительно смешаны с водой или добавлены в полимерный материал перед смешиванием с другими компонентами шлихтовального состава.

В предпочтительных способах данного изобретения первичный слой водного шлихтовального состава может наноситься различными способами, например путем контактирования с валковым или ленточным наносящим устройством, путем распыления или с помощью других средств. Шлихтованные волокна предпочтительно высушивают при комнатной температуре или при повышенной температуре. Сушильное устройство удаляет избыточную влагу с волокна и отверждает отверждаемые компоненты шлихтовального состава, если они имеются. Температура и время высушивания стекловолоконных нитей зависят от таких переменных, как концентрация твердых веществ в шлихтовальном составе, компонентов шлихтовального состава и типа стекловолокна. Обычно шлихтовальный состав присутствует на волокнах после сушки в виде сухого остатка в количестве между около 0,1 и около 5 мас.%.

Волоконные нити собирают в пряди, имеющие от 1 до около 15000 нитей в пряди, предпочтительно от около 100 до около 1600 нитей. Средний диаметр элементарных нитей составляет от около 3 до около 30 мкм.

Второй слой второго покрывного состава может быть нанесен на первый слой в количестве, достаточном для покрытия или пропитывания части пряди, например, путем погружения пряди в ванну, содержащую состав, путем распыления состава на прядь или путем контактирования пряди с наносящим устройством, указанным выше. Покрытую прядь можно пропускать через матрицу для удаления лишнего покрывающего состава с пряди и/или сушить, как указано выше, в течение времени, достаточного по меньшей мере для частичной сушки или отвердевания покрывного состава. Способ и устройство для нанесения второго покрывного состава на прядь зависят частично от конфигурации материала пряди. Прядь предпочтительно сушат после нанесения второго покрывного состава одним из способов, хорошо известных специалистам в данной области.

Подходящие вторые покрывные составы могут включать один или несколько пленкообразующих материалов, смазочных материалов и других добавок, таких, как указаны выше. Второе покрытие отличается от шлихтовального (первого) состава, т. е. (1) оно включает по меньшей мере один компонент, который химически отличается от компонентов шлихтовального состава, или (2) оно включает по меньшей мере один компонент в количестве, которое отличается от количества того же компонента в шлихтовальном составе. Не ограничивающие изобретение примеры подходящих вторых покрывных составов, включающих полиуретаны, раскрыты в патентах США 4762750 и 4762751, содержание которых включено в данное описание в качестве ссылки.

Как показано на фиг. 2, в альтернативном предпочтительном варианте воплощения данного изобретения стекловолоконные нити 212 покрытой волоконной пряди 210 могут иметь нанесенный на них первый слой 212 из сухого остатка шлихтовального состава, который может включать любые шлихтовальные компоненты в указанных выше количествах. Примеры подходящих шлихтовальных составов приведены в книге К. Loewenstein, "Технология изготовления стекловолокна", (3-е издание 1993), страницы 237 - 291, а также в патентах США 4390647 и 4795678, содержание которых включено в данное описание в качестве ссылки. Второй или главный слой 215 водного второго покрывного состава наносят по меньшей мере на часть и предпочтительно на всю наружную поверхность первого слоя 214. Водный второй покрывной состав включает один или более типов гидратируемых и/или негидратируемых неорганических частиц смазки 216, таких, как подробно указаны выше. Неорганические твердые частицы во втором покрывном составе предпочтительно являются негидратируемыми, чешуйчатыми неорганическими частицами смазки, такими, как указаны выше. Количество неорганических частиц смазки во втором покрывном составе может составлять от около 1 до около 99 мас. % относительно всей твердой основы и предпочтительно от около 20 до около 90 мас.%. Обычно концентрация твердых веществ в водном втором покрывном составе составляет от около 5 до около 50 мас.%.

В альтернативном варианте выполнения, показанном на фиг. 3, третий слой 320 третьего покрывного состава может быть нанесен по меньшей мере на часть поверхности и предпочтительно на всю поверхность второго слоя 315 покрытой волоконной пряди 310, т.е. такая волоконная прядь 310 имеет первый слой 314 из шлихты, второй слой 315 из второго покрывного состава и третий, наружный слой 320 третьего покрытия. Третье покрытие отличается от шлихтовального (первого покрывного) состава и от второго покрывного состава, т.е. третий покрывной состав (1) включает по меньшей мере один компонент, который химически отличается от компонентов шлихтовального состава и второго покрывного состава, или (2) включает по меньшей мере один компонент в количестве, которое отличается от количества того же компонента в шлихтовальном составе или во втором покрывном составе.

В этом варианте воплощения второй покрывной состав включает один или несколько полимерных материалов, указанных выше, таких как полиуретан, а третий порошковый покрывной состав включает порошковые, негидратируемые, чешуйчатые неорганические частицы смазки, такие как частицы указанного выше нитрида бора PolarTherm®. Порошковое покрытие предпочтительно наносят посредством пропускания пряди, имеющей жидкий второй покрывной состав, нанесенный на нее, через псевдоожиженный слой или через распылительное устройство с целью прилипания порошковых частиц к клейкому второму покрывному составу. В качестве альтернативного решения пряди могут быть собраны в ткань 512 перед нанесением слоя третьего покрытия, как показано на фиг. 5. Количество порошковых, негидратируемых, чешуйчатых неорганических частиц смазки, прилипших к покрытому пучку 310 волокон, составляет от около 0,1 до около 30 мас.% относительно всей массы сухой пряди.

Третье порошковое покрытие может также включать один или несколько полимерных материалов, указанных выше, таких как алкиловые полимеры, эпоксиды или полиолефины, обычные стабилизаторы или другие модификаторы, известные для специалистов по покрытиям, предпочтительно в виде сухого порошка.

Указанные покрытые волоконные пряди 10, 210, 310 можно использовать как непрерывные пряди или в виде прошедших дополнительную обработку изделий, таких как рубленые пряди, крученые пряди, ровница и/или ткань, такая как тканая, нетканая, трикотажное полотно и маты.

Покрытые волоконные пряди 10, 210, 310 и изготовленные из них изделия можно использовать для самых различных целей, однако их предпочтительно используют в качестве усилителя для усиления полимерных матричных материалов с целью образования композитного материала, такого, как показан на фиг. 5, что будет подробней описано ниже. Случаи применения включают, не ограничиваясь этим, слоистые материалы (ламинаты) для печатных плат, усиление телекоммуникационных кабелей и различные другие композитные материалы.

В предпочтительном способе, показанном на фиг. 4, пряди 410, изготовленные согласно данному изобретению, можно использовать в операции формирования ткани в качестве основных прядей 414 и/или уточных прядей 416 для сборки ткани 412 усиления посредством переплетения уточной волоконной пряди с основной волоконной прядью.

Основные пряди 414 могут быть скручены перед вторым покрытием с помощью известной технологии скручивания, известной для специалистов в данной области техники, например, с использованием крутильных рам для придания кручения пряди с от около 0,5 до около 3 поворотов на один дюйм. Усиливающая ткань 412 может включать от около 5 до около 50 основных прядей и предпочтительно имеет от около 3 до около 25 уточных прокидок на 1 сантиметр (от около 1 до около 15 уточных прокидок на 1 дюйм). Как показано на фиг. 4, подходящую усиливающую ткань 412 можно изготавливать с использованием любого обычного ткацкого станка, такого как ткацкий станок 420 или трикотажная машина. Примеры подходящих ткацких станков включают челночный ткацкий станок, пневматический бесчелночный ткацкий станок или рапирный ткацкий станок. Предпочтительным ткацким станком является ткацкий станок Tsudakoma, который предлагается фирмой Tsudakoma, Япония. Вид переплетения может быть обычным полотняным переплетением или сеткой (показана на фиг. 4), хотя можно использовать также другие переплетения, хорошо известные для специалистов в данной области техники, такие как саржевое переплетение или сатиновое переплетение.

В операциях кручения, ткацких и вязальных операциях первая волоконная прядь 410 (основа или уток) подвергаются абразивному износу вследствие скользящего контакта с шероховатостями 418 поверхности твердых предметов, таких как части крутильной рамы, ткацких или трикотажных устройств. Например, как показано на фиг. 4, прядь 410 находится в скользящем контакте с частями ткацкого станка 420, такими как галево 422 и бердо 424. Пряди, согласно данному изобретению, имеют покрытие из неорганических частиц, которые снижают абразивный износ и тем самым уменьшают вероятность разрыва прядей.

Как показано на фиг. 5, ткань 512 можно использовать для изготовления композитного или слоистого материала 514 путем покрытия и/или пропитывания полимерным пленкообразующим термопластичным или термореактивным матричным материалом 516. Композитный или слоистый материал 514 пригоден для использования в качестве основы для электронных схем. В данном случае термин "основа для электронных схем" означает структуру, которая является механической основой и/или электрически соединяет между собой элементы, включая, но не ограничиваясь этим, активные электронные компоненты, пассивные электронные компоненты, печатные схемы, интегральные схемы, полупроводниковые устройства и другие составляющие, связанные с такими элементами, включая, но не ограничиваясь этим, соединительные контакты, гнезда, зажимы и теплоотводные устройства.

Матричные материалы, используемые в данном изобретении, включают термореактивные материалы, такие как термореактивные сложные полиэфиры, виниловые сложные эфиры, эпоксиды (содержащие в молекуле по меньшей мере одну эпоксильную или оксирановую группу, такие как полиглицидиловые эфиры многоатомных спиртов или тиолов), фенолы, аминопласты, термореактивные полиуретаны, их производные и смеси. Предпочтительными матричными материалами для образования слоистых материалов для печатных плат являются эпоксидные смолы FR-4, полиамиды и жидкие кристаллические полимеры, составы которых хорошо известны специалистам в данной области. Если необходима дополнительная информация по их составам, то смотри 1 Electronic Materials HandbookТМ, ASM International (1989), страницы 534 - 537.

Не ограничивающие изобретение примеры подходящих полимерных термопластичных матричных материалов включают полиолефины, полиамиды, термопластичные полиуретаны и термопластичные сложные полиэфиры, виниловые полимеры и их смеси. Другие примеры возможных для использования термопластичных материалов включают полиимиды, полиэфирсульфоны, полифенилсульфоны, полиэфиркетоны, полифениленоксиды, полифениленсульфиды, полиацетаты, поливинилхлориды и поликарбонаты.

Другие компоненты, которые могут быть включены вместе с полимерным матричным материалом и с усиливающим материалом в композитный материал, включают красители или пигменты, смазочные материалы или технологические добавки, стабилизаторы относительно ультрафиолетового облучения, противоокислительные средства, другие наполнители и разбавители.

Ткань 512 можно покрывать и пропитывать путем погружения ткани 512 в ванну полимерного матричного материала 516, например, как указано в R. Tummala (Ed. ) Microelectronics Packaging Handbook (1989), страницы 895 - 896, содержание которых включено в данное описание в качестве ссылки. Более общим образом, усиливающий материал из разрубленных или непрерывных прядей волокна можно распределять в матричном материале вручную или с помощью любого подходящего автоматического подающего или смесительного устройства, которое обычно распределяет усиливающий материал равномерно в полимерном матричном материале. Например, усиливающий материал можно распределять в полимерном матричном материале путем подмешивания в сухом виде всех компонентов одновременно или последовательно.

Полимерный матричный материал 516 и прядь можно вводить в композитный материал или слоистый материал 514 с помощью различных способов, которые зависят от таких факторов, как тип используемого полимерного матричного материала. Например, при термореактивном матричном материале композитный материал можно изготавливать путем прессования или литья под давлением, пултрузии, намотки элементарных волокон, укладки вручную, напыления или с помощью листового или объемного формования с последующим прессованием или литьем под давлением. Термореактивные полимерные матричные материалы можно подвергать отверждению, например, посредством включения сшивателей в матричный материал и/или путем воздействия нагревом. Подходящие сшивающие вещества для сшивания полимерного матричного материала указывались выше. Температура и время отверждения термореактивного полимерного матричного материала зависят от таких факторов, как, например, тип используемого полимерного матричного материала, другие добавки в матричную систему, толщина композитного материала и др.

Для термопластичного полимерного матричного материала подходящие способы образования композитного материала включают непосредственное формовочное или экструзивное компаундирование с последующим литьем под давлением. Способы и устройства формования композитных материалов приведены в I. Rubin, Handbook of Plastic Materials and Technology (1990), страницы 955 - 1062, 1179 - 1215 и 1225 - 1271, содержание которых включено в данное описание в качестве ссылки.

В частном варианте воплощения изобретения, показанном на фиг. 5, композитный или слоистый материал 514 включает ткань 512, пропитанную совместимым матричным материалом 516. Затем пропитанная ткань может быть пропущена между комплектом калибровочных валков для оставления заданного количества матричного материала и высушена для образования основы для электронных схем в виде полуотвердевшей подложки или препрега. Вдоль части стороны 522 препрега может быть нанесен электропроводящий слой 520 указанным ниже способом, затем препрег отверждают с образованием основы 518 для электронных схем с электропроводящим слоем. В другом варианте выполнения изобретения, который является более типичным для электронной промышленности, два или более препрега комбинируют с электропроводящим слоем, склеивают и отверждают хорошо известным для специалистов в данной области техники способом с образованием многослойной основы для электронных схем. Например, но без ограничения изобретения, комплект препрега можно склеивать путем прессования комплекта, например, между полированными стальными пластинами при повышенных температуре и давлении в течение заданного времени, необходимого для отвердевания полимерной матрицы и образования слоистого материала желаемой толщины. Часть одного или нескольких препрегов может быть снабжена электропроводящим слоем перед или после склеивания и отвердевания, так что получаемая основа для электронных схем является слоистым материалом, имеющим по меньшей мере один электропроводящий слой на части открытой поверхности (называемый в последующем "покрытый слоистый материал").

Затем могут быть образованы контуры из электропроводящего слоя (слоев) имеющей единственный слой или многослойной основы для электронных схем с использованием технологий, хорошо известных для специалистов в данной области техники, с целью образования основы для электронных схем в виде платы с печатными контурами или печатными проводниками (называемые в последующем в целом "монтажные печатные платы"). При желании в основе для электронных схем могут быть выполнены прорези или отверстия (называемые также проходами) для обеспечения соединения между контурами и/или компонентами, расположенными на противоположных поверхностях основы для электронных схем, обычным образом, известным для специалистов в данной области техники, включая, но не ограничиваясь этим, механическое сверление или сверление с помощью лазера. В частности, после образования отверстий на стенки отверстия наносят слой электропроводящего материала или заполняют электропроводящим материалом для образования необходимых электрических соединений и/или отвода тепла.

Электропроводящий слой 520 может быть образован любым способом, которые хорошо известны для специалистов в данной области техники. Например, но без ограничения данного изобретения, электропроводящий слой может быть образован путем наклеивания тонкого слоя или фольги из металла по меньшей мере на часть стороны полуотвердевшего или отвердевшего препрега или слоистого материала. В качестве альтернативного решения электропроводящий слой может быть образован путем отложения слоя металла по меньшей мере на часть стороны полуотвердевшего или отвердевшего препрега или слоистого материала с использованием хорошо известных технологий, например, но без ограничения изобретения, нанесения электролитического покрытия, нанесения покрытия методом химического восстановления или напыления. Металлические материалы, пригодные для использования в качестве электропроводящего слоя, включают, но не ограничиваются этим, медь (которая является предпочтительной), серебро, алюминий, золото, олово, сплавы олова со свинцом, палладий и их комбинации.

В другом варианте воплощения данного изобретения основа для электронных схем может быть выполнена в виде многослойной монтажной печатной платы, образованной путем склеивания одной или нескольких монтажных печатных плат (указанных выше) с одним или более покрытыми слоистыми материалами (указанными выше) и/или с одним или более препрегами (указанными выше). При желании в основу для электронных схем могут быть введены дополнительные электропроводящие слои, например, на части открытой стороны многослойной монтажной печатной платы. Кроме того, при желании из электропроводящих слоев могут быть образованы дополнительные контуры указанным выше образом. Следует отметить, что в зависимости от относительного положения слоев многослойной печатной платы плата может иметь как внутренние, так и наружные контуры. Как указывалось выше, могут быть выполнены дополнительные отверстия, проходящие частично или полностью через плату для обеспечения электрических соединений между слоями в заданных местах. Следует отметить, что окончательная структура может иметь некоторые отверстия, которые проходят полностью через структуру, некоторые отверстия, которые проходят частично через структуру, а также некоторые отверстия, которые находятся полностью внутри структуры.

Кроме того, данное изобретение относится к изготовлению многослойных слоистых материалов и монтажных печатных плат, которые включают по меньшей мере один слой композитного материала, изготовленного согласно данному изобретению, и по меньшей мере один слой композитного материала, изготовленного отлично от слоя композитного материала согласно данному изобретению, т. е. изготовленного с использованием обычной технологии изготовления стекловолоконных композитных материалов. В частности, и как хорошо известно специалистам в данной области техники, обычно элементарные нити волокна в непрерывных прядях стекловолокна, используемых в ткани, обрабатывают шлихтой из крахмала/масла, которая включает частично или полностью превращенный в декстрин крахмал или амилозу, гидрогенизированное растительное масло, катионное смачивающее вещество, эмульгатор и воду, включая, но не ограничиваясь этим, описанные в книге К. Loewenstein, "Технология изготовления стекловолокна", (3-е издание 1993), страницы 237 - 244, содержание которых включено в данное описание в качестве ссылки. Основную пряжу, изготовленную из этих прядей, затем перед прядением обрабатывают раствором для защиты прядей от абразивного истирания во время ткацкого процесса, например поли(виниловым) спиртом, как раскрыто в патенте США 4530876, столбец 3, строка 67 - столбец 4, строка 11, содержание которых включено в данное описание в качестве ссылки. Эту операцию обычно называют обрызгиванием. Поли(виниловый) спирт, а также шлихта из крахмала/масла обычно не совместимы с полимерным матричным материалом, используемым производителями композитных материалов, и поэтому ткань необходимо очищать для удаления по существу всего органического материала с поверхности стекловолокна перед пропиткой ткани. Это можно осуществлять различными способами, известными специалистам в данной области, например путем очистки скребком или, более часто, путем тепловой обработки. В результате такой операции очистки нет подходящей поверхности взаимодействия между полимерным матричным материалом, используемым для пропитки ткани, и очищенной поверхностью стекловолокна, так что необходимо наносить связующее вещество на поверхность стекловолокна. Эту операцию специалисты в данной области иногда называют отделкой. Связующие вещества, наиболее часто используемые в операциях отделки, являются силанами, включая, но не ограничиваясь этим, силаны, раскрытые в книге Е. Р. Plueddemann, Silane Coupling Agents (1982), страницы 146 -147, содержание которых включено в данное описание в качестве ссылки. Смотри также К. Loewenstein, "Технология изготовления стекловолокна", (3-е издание 1993), страницы 249 - 256. После обработки силаном ткань пропитывают совместимым полимерным матричным материалом, пропускают между комплектом калибровочных валков и сушат с образованием полуотвердевшего препрега, как указывалось выше. Следует отметить, что в зависимости от состава шлихты операции очистки и/или матричной смолы, используемой в композитном материале, можно отказаться от обрызгивания и/или отделки. Один или несколько препрегов, изготовленных с помощью обычной технологии изготовления стекловолоконных композитных материалов, можно затем комбинировать с одним или несколькими препрегами, изготовленными согласно данному изобретению, для образования основы для электронных схем, указанной выше, в частности многослойных слоистых материалов или монтажных печатных плат. Дополнительная информация по изготовлению монтажных печатных плат содержится в 1 Electronic Materials HandbookТМ, ASM International (1989), страницы 113 - 115, R. Tummala (Ed.) Microelectronics Packaging Handbook (1989), страницы 858 - 861 и 895 - 909, M. W. Jawitz, Printed Circuit Board Handbook (1997), страницы 9.1 - 9.42, и С. F. Coombs, Jr. (Ed), Printed Circuits Handbook, (3nd Ed. 1988), страницы 6.1 - 6.7, содержание которых включено в данное описание в качестве ссылки.

Композитные и слоистые материалы, образующие основу для электронных схем, согласно данному изобретению можно использовать для сборки, используемой в электронной промышленности, в частности для сборки первого, второго и/или третьего уровня, как описано, например, в R. Tummala (Ed.) Microelectronics Packaging Handbook (1989), страницы 25 - 43, содержание которых включено в данное описание в качестве ссылки. Дополнительно к этому данное изобретение можно использовать также для других уровней сборки.

Ниже данное изобретение иллюстрируется конкретными примерами, не имеющими ограничительного характера.

Пример 1.

Каждый из компонентов в количестве, указанном в табл. 1, смешивали для получения водных шлихтовальных составов А - D согласно данному изобретению указанным выше образом. Каждый состав содержал менее около 1 мас.% уксусной кислоты.

Водные шлихтовальные составы А - D и сравнительный образец 1 наносили на волоконные пряди Е-стекла. Каждый из шлихтовальных составов включал около 2,5 мас.% твердых частиц. Каждую покрытую стекловолоконную прядь скручивали с образованием пряжи и наматывали на бобины аналогичным образом с использованием обычного крутильного оборудования.

Пряжа образцов А - D, сравнительного образца 1 и сравнительного образца 233 (33 пряжа 1383 из стекловолокна, которая предлагается фирмой PPG Industries, Inc. 's), оценивали относительно нескольких физических свойств, таких как уменьшение воспламеняемости, совместимость со струей воздуха (аэродинамическое сопротивление), сила трения и разрушенные элементарные волокна.

Среднее уменьшение массы при прокаливании (содержание в мас.% твердых веществ шлихтовального состава, разделенное на общий вес стекла и высушенного шлихтовального состава) по результатам трех испытаний для каждого образца приведена в табл. 2.

Каждую пряжу испытывали на силу или напряжение аэродинамического сопротивления посредством подачи пряжи при регулируемой скорости подачи в 274 м (300 ярдов) в минуту через измеритель напряжения контрольной линии, который прикладывает напряжение к пряже, и воздушное сопло Ruti с диаметром 2 мм при давлении воздуха 310 кПа (45 фунтов на кв. дюйм).

Образцы и сравнительные образцы также испытывали на силу трения посредством приложения напряжения около 30 г к каждому образцу пряжи при протягивании образца со скоростью 274 м (300 ярдов) в минуту через пару обычных устройств для измерения натяжения, имеющих неподвижную хромовую опору диаметром около 5 см (2 дюйма), расположенную между ними для смещения пряжи на около 5 см (2 дюйма) от прямолинейной траектории между устройствами измерения натяжения. Разница в силе в граммах приведена в табл. 2. Испытание на силу трения предназначено для имитации сил, которые воздействуют на пряжу во время ткацких операций.

Каждый образец и сравнительный образец также испытывали на разрушение элементарных волокон с использованием испытательного абразивного прибора. К каждому испытуемому образцу прикладывали напряжение в 200 г при протягивании образца со скоростью 0,46 м (18 дюймов) в минуту в течение 5 минут через абразивный испытательный прибор. Были проведены 2 испытания для каждого образца и сравнительного образца и среднее количество разрушенных элементарных волокон приведено в табл. 2. Испытательный абразивный прибор состоит из двух параллельных рядов стальных валиков, причем ряды расположены на расстоянии 1 дюйма (25,4 мм) друг от друга. Каждый образец испытываемой пряжи пропускали между смежными валиками первого ряда валиков, затем пропускали между двумя смежными валиками второго ряда, однако со смещением на половину дюйма между рядами валиков. Валики смещали вперед и назад на длине 4 дюймов (10 см) в направлении, параллельном направлению движения пряжи с частотой 240 циклов в минуту. Результаты измерения силы аэродинамического сопротивления, силы трения и количества разрушенных элементарных волокон вследствие абразивного истирания приведены в табл. 2.

Как следует из табл. 2, образцы А и В, покрытые шлихтовальными составами, содержащими нитрид бора, согласно данному изобретению, имеют меньше разрушенных элементарных волокон, низкую силу трения и более высокие величины сопротивления воздуху по сравнению со сравнительными образцами. Образцы С и D имеют также более высокие величины сопротивления воздуху, чем сравнительные образцы. Испытание на сопротивление воздуху является сравнительным испытанием, предназначенным для имитации процесса проброса утка в пневматическом бесчелночном ткацком станке, в котором пряжа транспортируется поперек станка струей воздуха. Пряжа, которая более просто разделяется на волокна под действием струи воздуха, обеспечивает большую площадь поверхности для воздействия струи воздуха, что может облегчать прохождение пряжи поперек станка и увеличивать производительность. Величины воздушного сопротивления образцов А - D (образцов, подготовленных согласно данному изобретению) более высокие, чем у сравнительных образцов, что означает их лучшую совместимость со струей воздуха.

Пример 2.

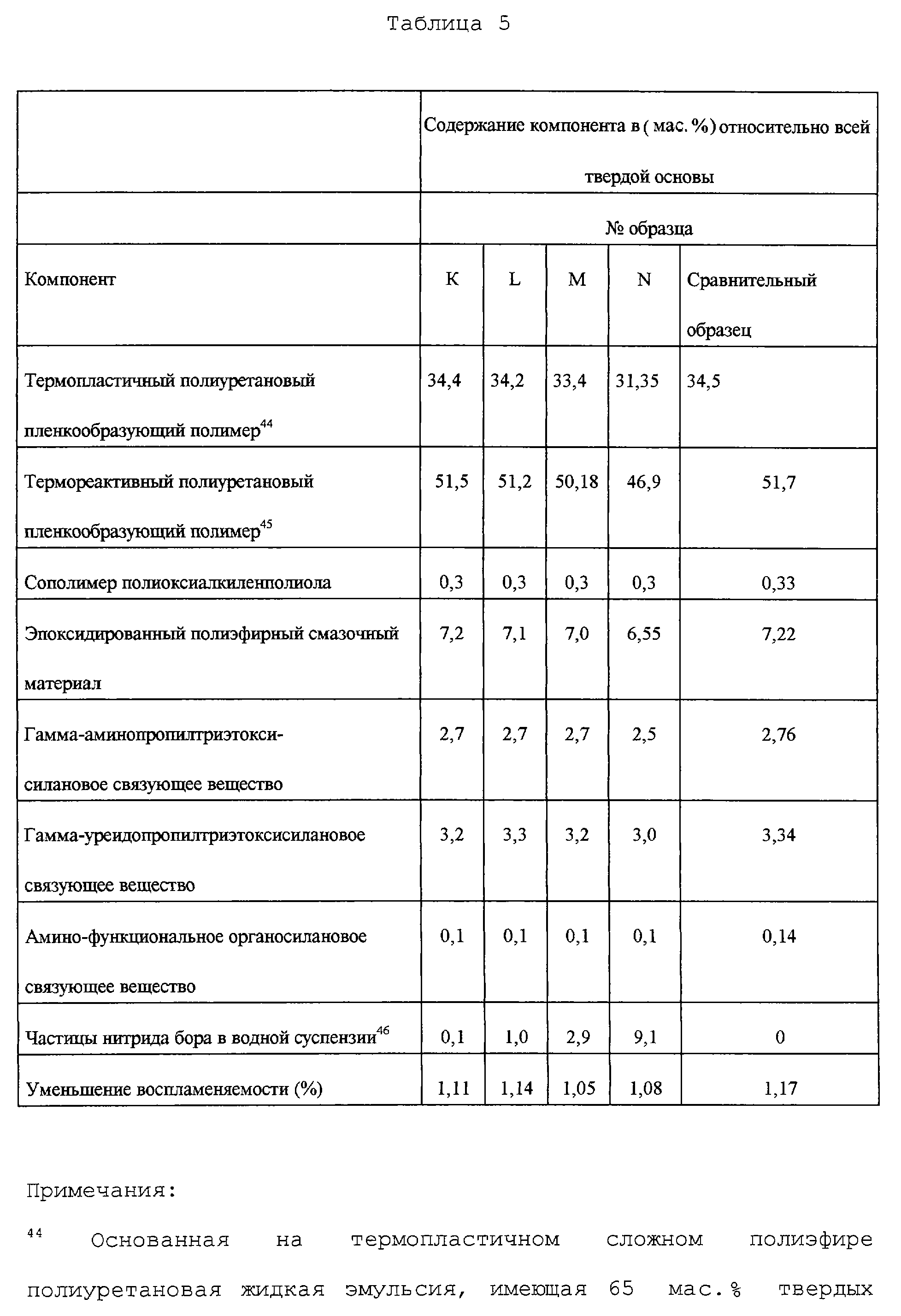

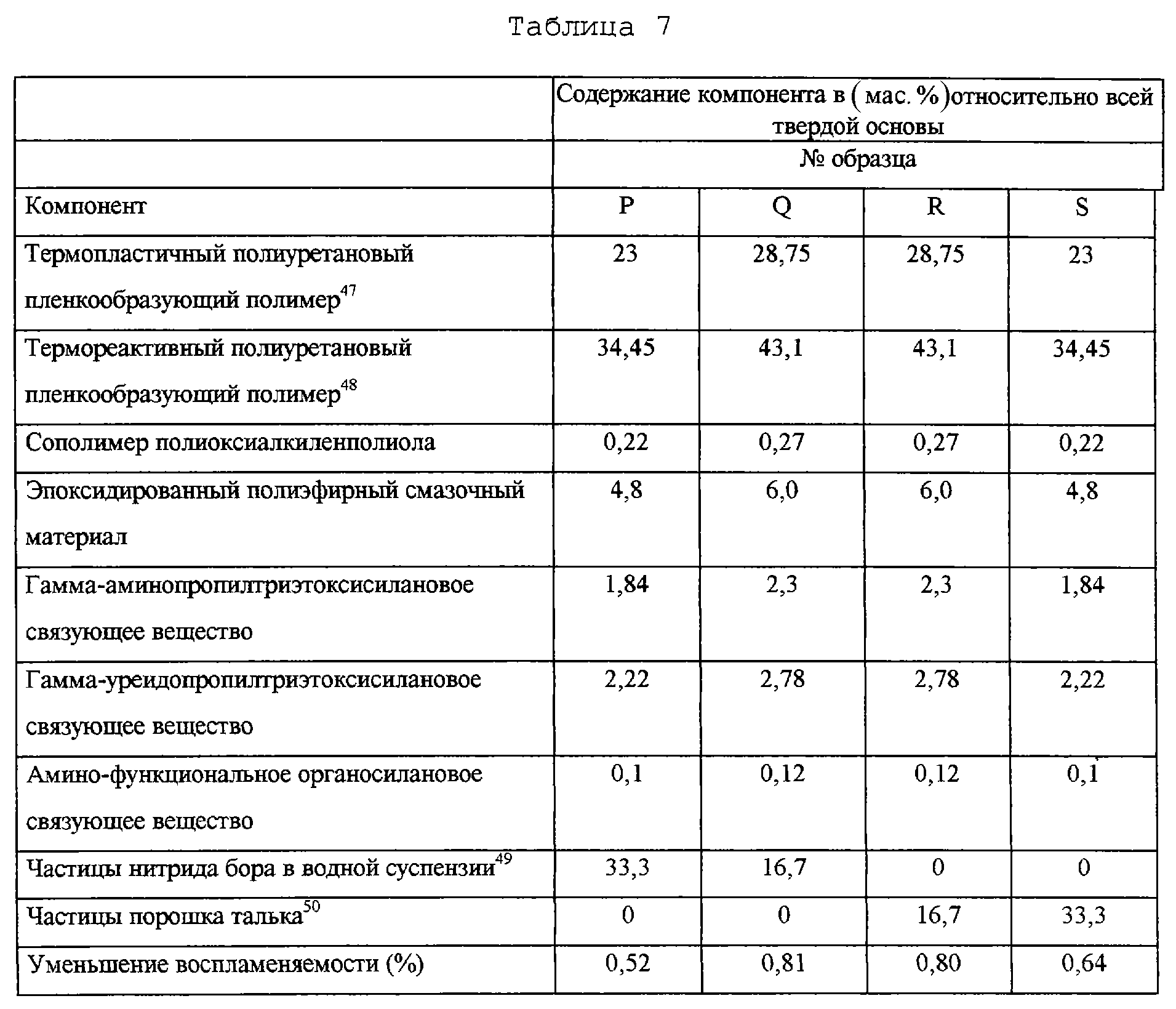

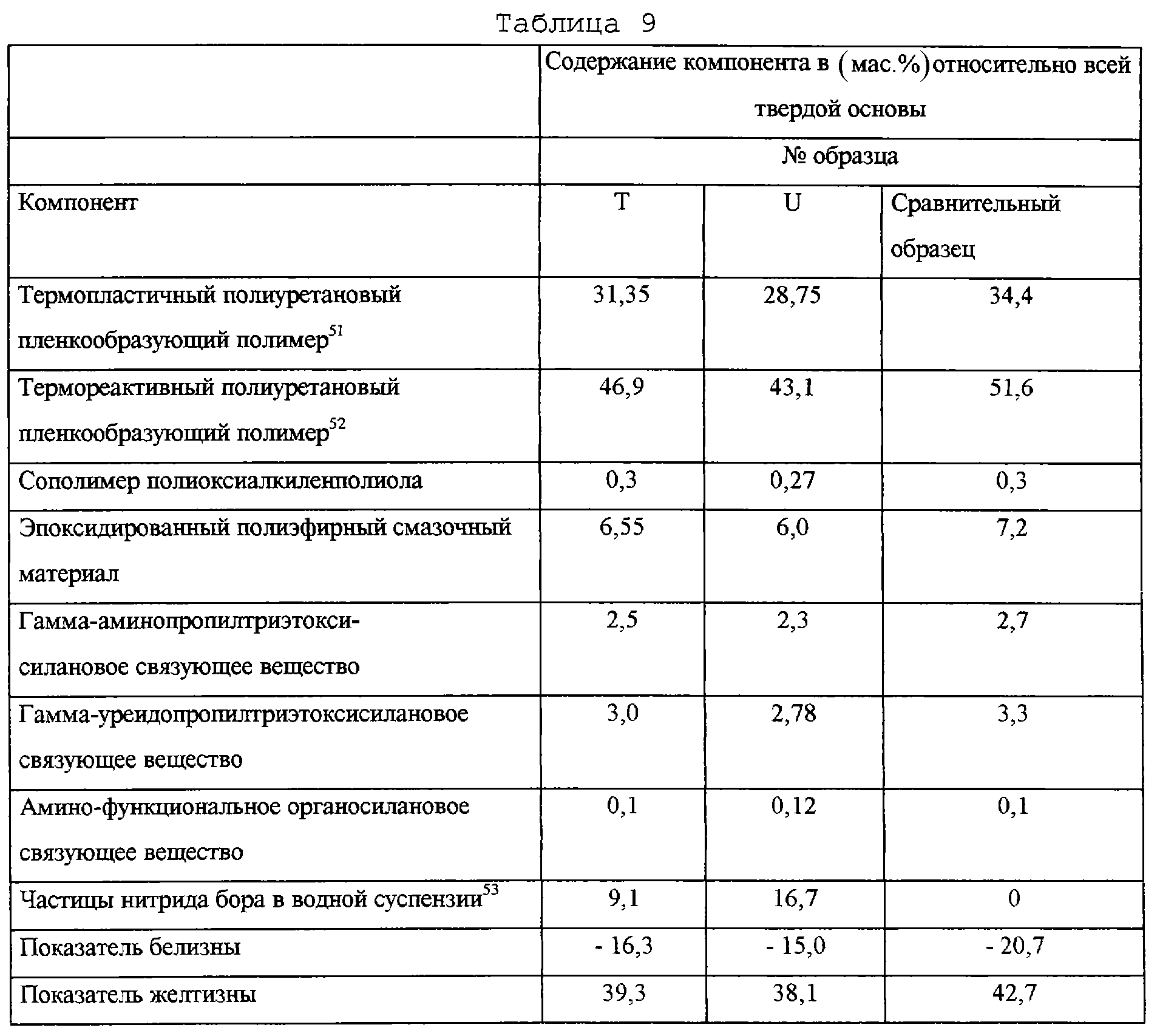

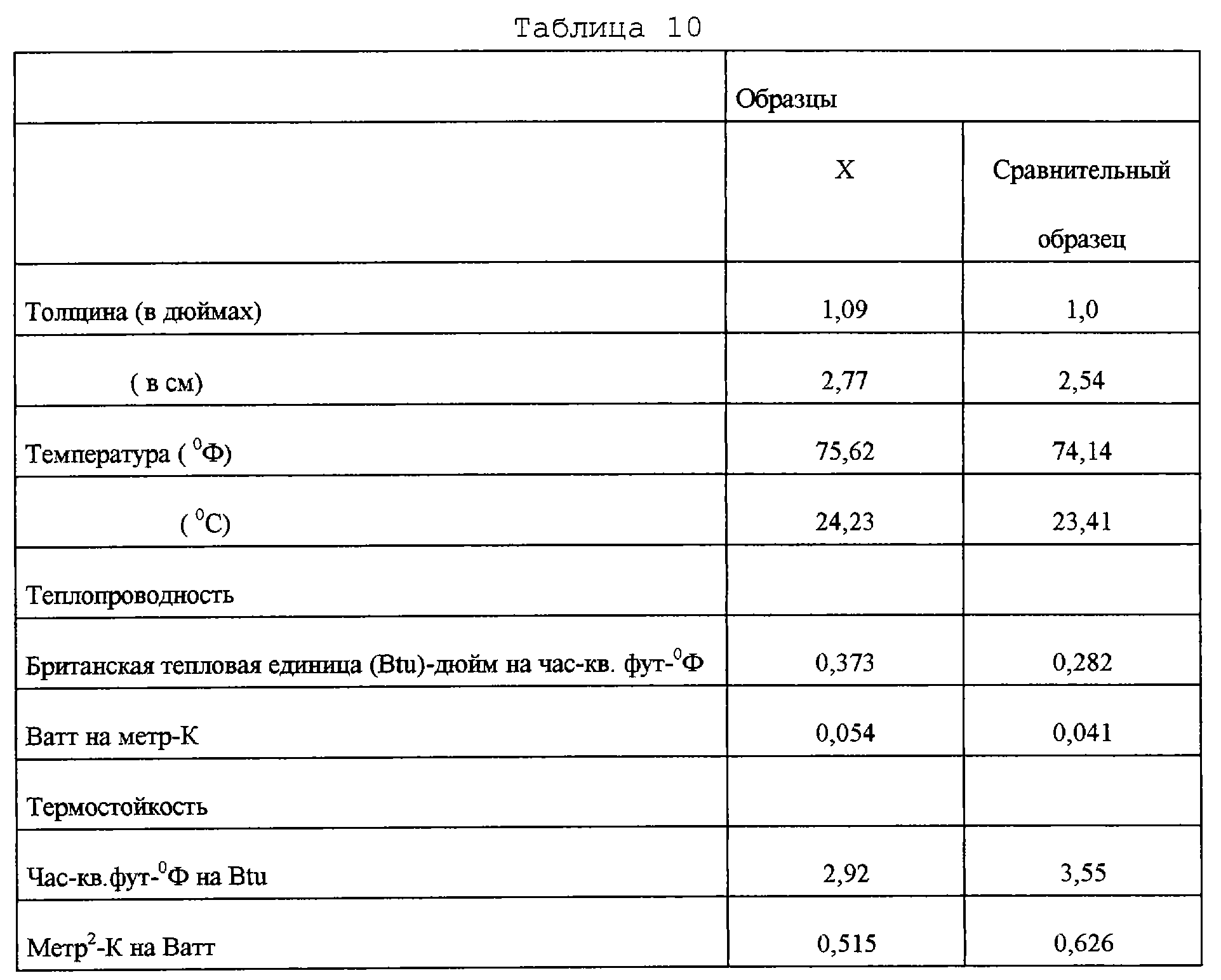

Каждый из компонентов в количестве, указанном в табл. 3, смешивали для получения водных шлихтовальных составов Е, F, G и Н согласно данному изобретению и сравнительного образца указанным выше образом. Каждый состав содержал менее около 1 мас.% уксусной кислоты относительно полной массы состава.

Каждый из водных шлихтовальных составов, указанных в табл. 3, наносили на волоконные пряди стекла G-75 Е. Каждый из шлихтовальных составов содержал от около 6 до около 25 мас.% твердых частиц.