Способ плазменной резки заготовок - RU2647959C2

Код документа: RU2647959C2

Чертежи

Описание

Настоящее изобретение относится к способу плазменной резки заготовок.

Плазма представляет собой сильно нагретый электропроводный газ, который состоит из положительных и отрицательных ионов, электронов и возбужденных и нейтральных атомов и молекул.

Различные газы, например одноатомный аргон и/или двухатомные газы, такие как водород, азот, кислород или воздух, используют в качестве плазменного газа. Такие газы ионизируют и разлагают посредством энергии плазменной дуги.

На параметры плазменной струи в значительной степени оказывает влияние конструкция сопла и электрода. К таким параметрам плазменной струи относятся, например, диаметр струи, температура, плотность энергии и скорость потока газа.

При плазменной резке плазму обычно ограничивают с помощью сопла, которое может быть снабжено газовым охлаждением или водяным охлаждением. Для этой цели сопло содержит канал, через который проходят потоки плазменной струи. Тем самым можно достичь плотностей энергии до 2×106 Вт/см2. В результате достигают температуры плазменной струи до 30000°C, что позволяет обеспечить очень высокую скорость резки для всех электропроводных материалов в сочетании с высокой скоростью потока газа.

Плазменная резка в настоящее время является широко распространенным способом резки электропроводных материалов, при этом, в зависимости от вида обработки резанием, используют различные газы и смеси газов.

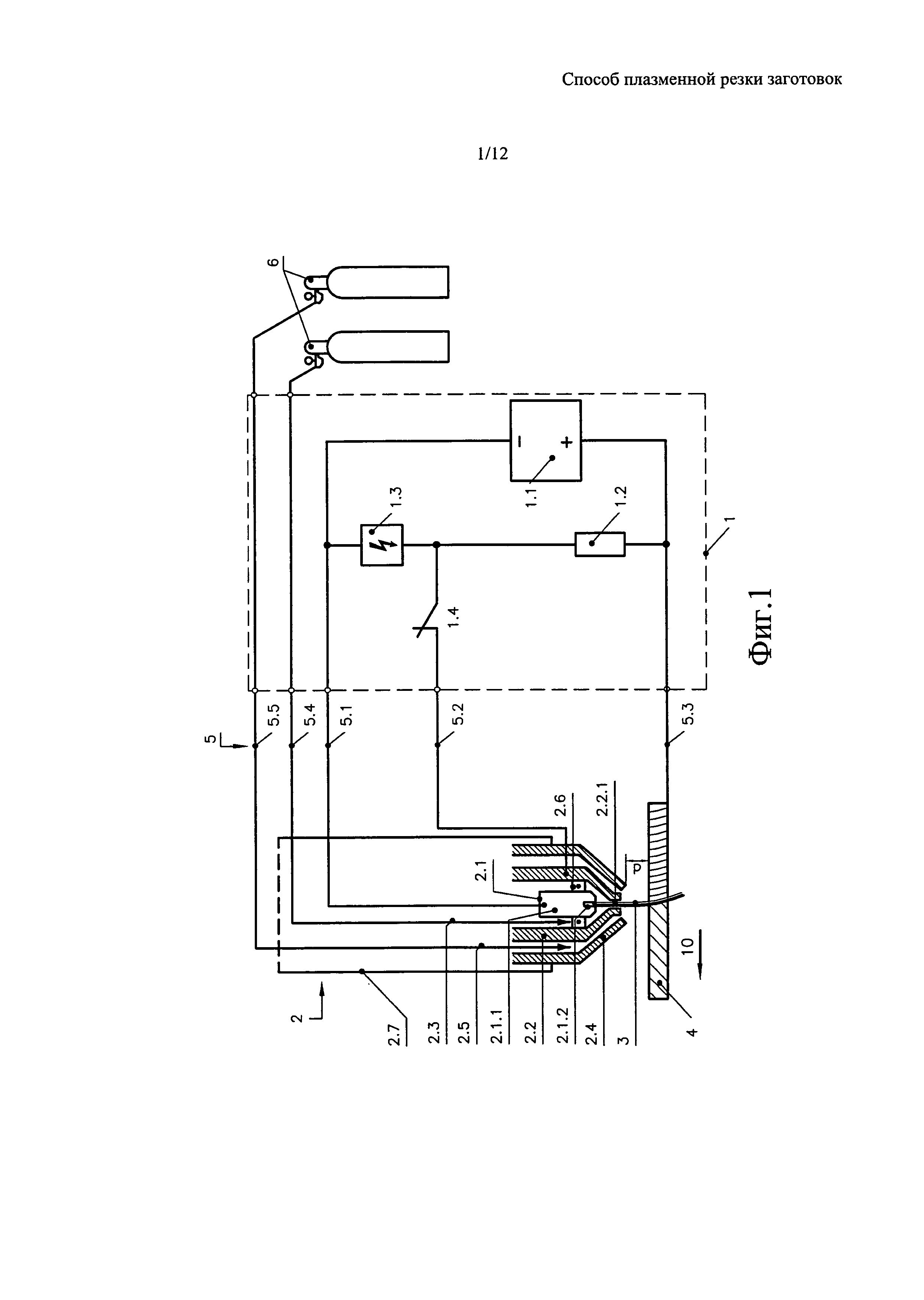

Схема традиционной установки для плазменной резки представлена на Фиг.1. В данном случае электрический ток резки протекает от источника 1 тока к горелке 2 плазменной резки через электрод 2.1, к плазменной струе 3, ограниченной соплом 2.2 и каналом 2.2.1 сопла, к заготовке 4, а затем обратно к источнику тока 1.

Горелка 2 плазменной резки по существу включает головку плазменной горелки, содержащую систему формирования струи, включающую электрод 2.1, сопло 2.2 подачи 2.3 газа и корпус горелки, через который осуществляют подачу сред (газа, охлаждающей воды и электрического тока) и который вмещает систему формирования струи. Кроме того, колпак 2.4 для вторичного газа может быть прикреплен вокруг сопла 2.2 горелки 2 плазменной резки для подачи вторичной среды, например газа. Электрод 2.1 горелки 2 плазменной резки представляет собой электрод 2.1, который не расплавляется и который в основном включает высокотемпературный материал, такой как вольфрам, цирконий или гафний, и поэтому имеет очень большой срок эксплуатации. Электрод 2.1 часто включает две детали со взаимно соединяющимся частями, держатель 2.1.1 электрода, который выполнен из материала, обладающего хорошей электропроводностью и теплопроводностью (например, меди, серебра, их сплавов), и тугоплавкую эмиссионную вставку 2.1.2, которая обладает небольшой работой выхода электронов (гафний, цирконий, вольфрам). Сопло 2.2 обычно включает медь и ограничивает плазменную струю 3. Между электродом 2.1 и соплом 2.2 может быть расположена направляющая плазменного газа, которая приводит газ плазмы во вращательное движение. Место горелки 2 плазменной резки, из которого выходит плазменная струя 3, из сопла 2.2 или из колпака 2.4 для вторичного газа, называют наконечником горелки.

Сначала зажигают вспомогательную дугу, которая горит при небольшом электрическом токе (например, 10А - 30А) и, следовательно, при небольшой мощности между электродом 2.1 и соплом 2.2, например дугу зажигают посредством высокого напряжения, которое обеспечивает устройство 1.3 зажигания искрой высокого напряжения, для процесса резки. Ток вспомогательной дуги ограничивают электрическим сопротивлением 1.2. Такая вспомогательная дуга с малой энергией подготавливает путь между горелкой 2 плазменной резки и заготовкой 4 для режущей дуги, посредством неполной ионизации. Когда вспомогательная дуга вступает в контакт с заготовкой 4, формируется режущую дугу посредством разности электрических потенциалов между соплом 2.2 и заготовкой 4, генерируемой электрическим сопротивлением 1.2. Тогда указанная режущая дуга горит обычно при большем электрическом токе (например, 20А - 900А) и, следовательно, также при большей мощности между электродом 2.1 и заготовкой 4. Контакт 1.4 переключателя открывают и сопло 2.2 отключают от подачи потенциала от источника 1.1 тока. Такой режим работы также называют прямым режимом работы. В данном случае заготовку 4 подвергают тепловому, кинетическому и электрическому воздействию плазменной струи 3. Поэтому способ является очень эффективным и возможна резка металлов большой толщины, например вплоть до 180 мм, при токе резки 600 А со скоростью резки 0,2 м/мин.

Для этой цели горелку 2 плазменной резки перемещают с помощью направляющей системы относительно заготовки или относительно ее поверхности. Это может быть, например робот или направляющая машина с ЧПУ. Устройство управления направляющей системой (не показано) соединено с установкой, показанной на Фиг.1. В упрощенном случае оно начинает и заканчивает работу горелки 2 плазменной резки. Однако, в соответствии с известным уровнем техники, может быть обеспечен обмен множеством сигналов и информацией, например, о состоянии работы и данными.

При плазменной резке можно достигнуть высокого качества резки. Критериями этого, например, являются малый допуск на перпендикулярность и величину отклонения в соответствии со стандартом DIN ISO 9013. При соблюдении идеальных параметров резки, которые в числе прочего включают электрический ток резки, скорость резки, зазор между горелкой 2 плазменной резки и заготовкой и давление газа, могут быть достигнуты гладкие поверхности резки и отсутствие кромки с заусенцами.

Также для качества резки важно, чтобы электрод 2.1, в частности его эмиссионная вставка 2.1.2 и сопло 2.2, в частности канал 2.2.1 сопла, находились на общей оси для получения одинакового, или по меньшей мере только слегка отличающегося, допуска на перпендикулярность и величину отклонения на разных режущих кромках в любом направлении перемещения горелки 2 плазменной резки относительно заготовки.

Допуски на перпендикулярность и величину отклонения классов 2-4 в соответствии с DIN ISO 9013 представляют собой существующий уровень техники для плазменной резки. Это соответствует углу вплоть до 3°.

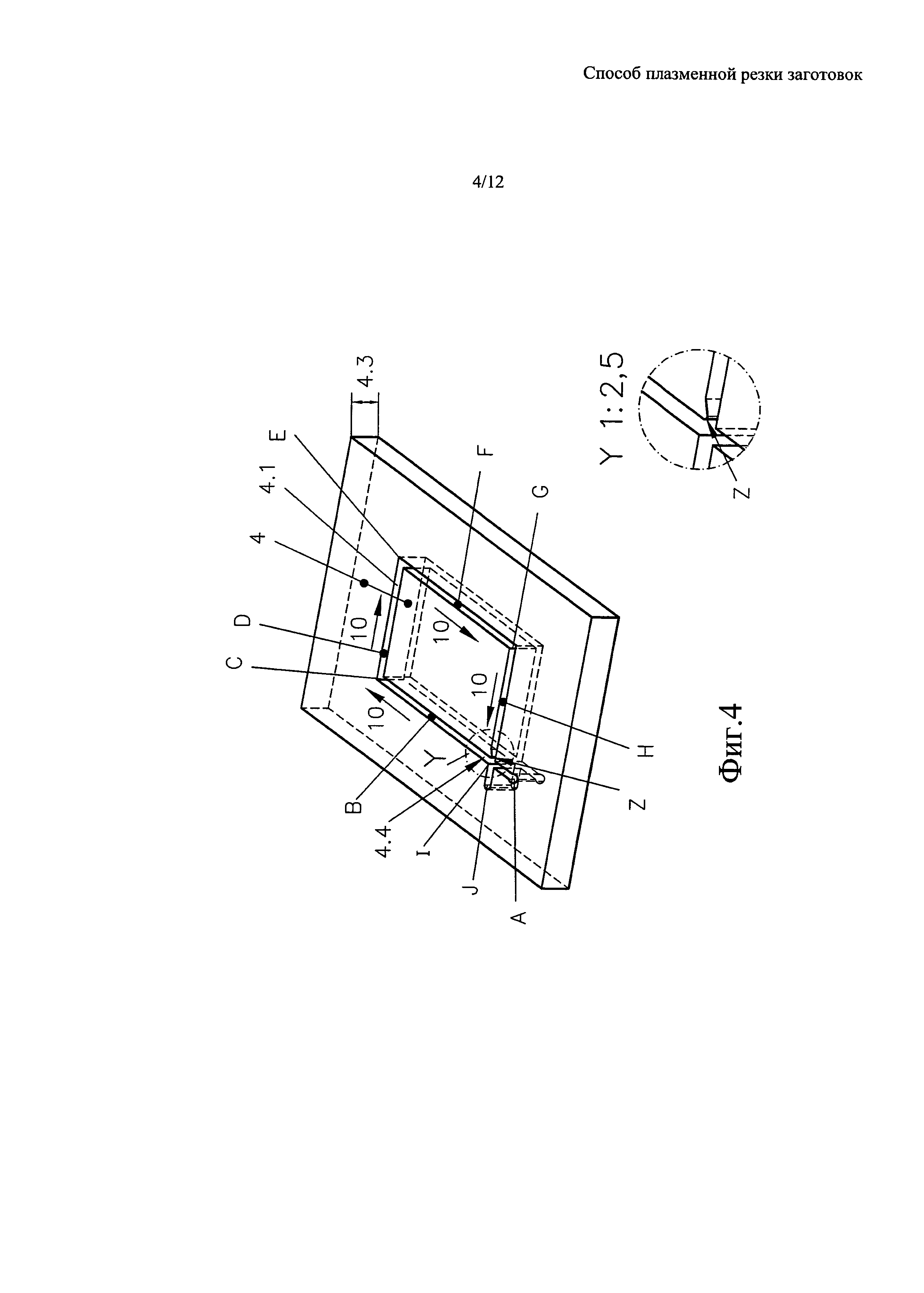

На Фиг.2 схематически показан контур перемещения горелки 2 плазменной резки для вырезания контура из заготовки 4, показанный в виде сверху на заготовку 4. Здесь необходимо вырезать прямоугольник. В данном случае участок А является началом резания. Здесь прокалывают заготовку 4, используя плазменную струю 3. После прокола при подаче плазменной струи 3 на участке В принимают в расчет направление перемещения подачи, показанное стрелкой. Далее следует участок С, который представляет собой вырезаемый угол. Для этой цели направляющая система должна затормозить перемещение на участке С, а затем ускорить снова для дальнейшего перемещения в направлении участка D. Зачастую обеспечивают не «острый» угол, а скорее закругление небольшого радиуса, например 1 мм, так что горелку 2 плазменной резки не надо останавливать, обеспечивая резкую смену направления перемещения подачи, как при остром угле, перед началом резки по прямолинейному участку D. Таким образом, направление перемещения подачи можно изменять непрерывно и «плавно». В данном случае недостатком является легкое закругление, образующееся в районе угла участка С разрезаемой заготовки 4. Заостренный угол получают, когда горелку 2 плазменной резки направляют так, как, например, в районе угла участка Е. Как показано на Фиг.2, горелка 2 плазменной резки выходит за пределы контура вырезаемой заготовки 4, и ее направляют по части, предназначенной в отходы, чтобы затем снова вернуть в соответствии с перемещением подачи в контур разрезаемой заготовки 4. Это также называют «обойденным углом». Таким образом, скорость подачи горелки 2 плазменной резки можно поддерживать постоянной при перемещении подачи по вырезаемому контуру заготовки 4, и нет необходимости ее изменять из-за заданных изменений направления перемещения подаваемой струи. В данном случае, недостатком является большее количество отходов материала, что может быть особенно неприятно, когда разрезаемые заготовки 4 должны быть расположены близко, одна за другой. После резки по прямой линии на участки F, вырезания угла на участке G и резки по прямой линии на участке Н, горелку 2 плазменной резки сначала перемещают по краю 4.4 заготовки, образованному резом, а затем по резу участка В. Данная область здесь обозначена I. Затем процесс резки заканчивают на участке J. Когда осуществляют перемещение по краю заготовки 4.4 и затем по резу, образуется участок Z (Фиг.3), который выступает от другой поверхности резания участка Н. Из-за этого значительно ухудшается качество вырезанной заготовки 4, и это место необходимо дополнительно обрабатывать, например, шлифованием.

На Фиг.3 схематически показан контур вырезанной заготовки 4, который получают на виде сверху в соответствии с Фиг.2. Участок, выступающий от оставшейся поверхности 4.2 резания, обозначен Z.

На Фиг.4 представлен вид в перспективе вырезанной заготовки 4, которую вырезали аналогично показанному на Фиг.2 и 3. По-другому вырезан только угол на участке Е, а именно его вырезали так же, как и углы на участках С и G. В данном случае также возникает выступающий участок Z при движении по краю 4.4 заготовки.

На Фиг.5 в качестве примера показан вид в перспективе прямолинейного участка, такого как участок, обеспечиваемый при отрезании или обрезке заготовок 4. В данном случае, край 4.4 заготовки не образован по резу, как при вырезании контура, но он образован торцом заготовки 4. В данном случае также возникает выступающий участок Z при движении по краю 4.4 заготовки.

На Фиг.6 показано, как расположена горелка 2 плазменной резки на расстоянии d от заготовки 4 и как ее направляют. Как правило, горелку 2 плазменной резки располагают перпендикулярно (α=90°) к поверхности заготовки, чтобы обеспечить по возможности перпендикулярную поверхность резки.

Также обеспечено устройство, которое наклоняет горелку плазменной резки, чтобы непосредственно создавать наклонные поверхности резки. Такие срезы называют косыми срезами, и они требуются, например, для сварки листов металла после резки. В данном случае получают разные углы (от 10° до 60°) и формы (V-образную форму, К-образную форму, Y-образную форму) на краю резки. Для этой цели горелку 2 плазменной резки наклоняют под требуемым углом в направлении, перпендикулярном направлению 10 перемещения подачи.

Горелку 2 плазменной резки часто необходимо направлять со скоростью подачи, которая является максимально возможной, так что плазменная струя отклоняется относительно заготовки 4 от направления 10 перемещения подачи горелки 2 плазменной резки.

Плазменная струя 3 «запаздывает». Это позволяет получить высокую производительность и, следовательно, снижение стоимости. Небольшое запаздывание плазменной струи 3 также снижает образование заусенца с нижней стороны заготовки 4.

Если в данном случае скорость подачи выбирают так, что плазменная струя 3 проходит почти перпендикулярно или даже в режиме опережения через заготовку 4, с нижней стороны заготовки 4 часто образуются заусенцы. Такой заусенец обычно можно удалить только с большим усилием; он держится прочно. Это в особенности происходит в случае высоколегированных сталей, но также и с низколегированными и нелегированными сталями. В последних случаях обычно немного легче удалить заусенец.

На Фиг.7 показаны бороздки 4.3, которые возникают на поверхности 4.2 резания и сдвинуты из-за отклонения плазменной струи 3. Наибольшее расстояние между двумя точками бороздки в направлении резки, согласно DIN ISO 9013, называют запаздыванием n бороздки.

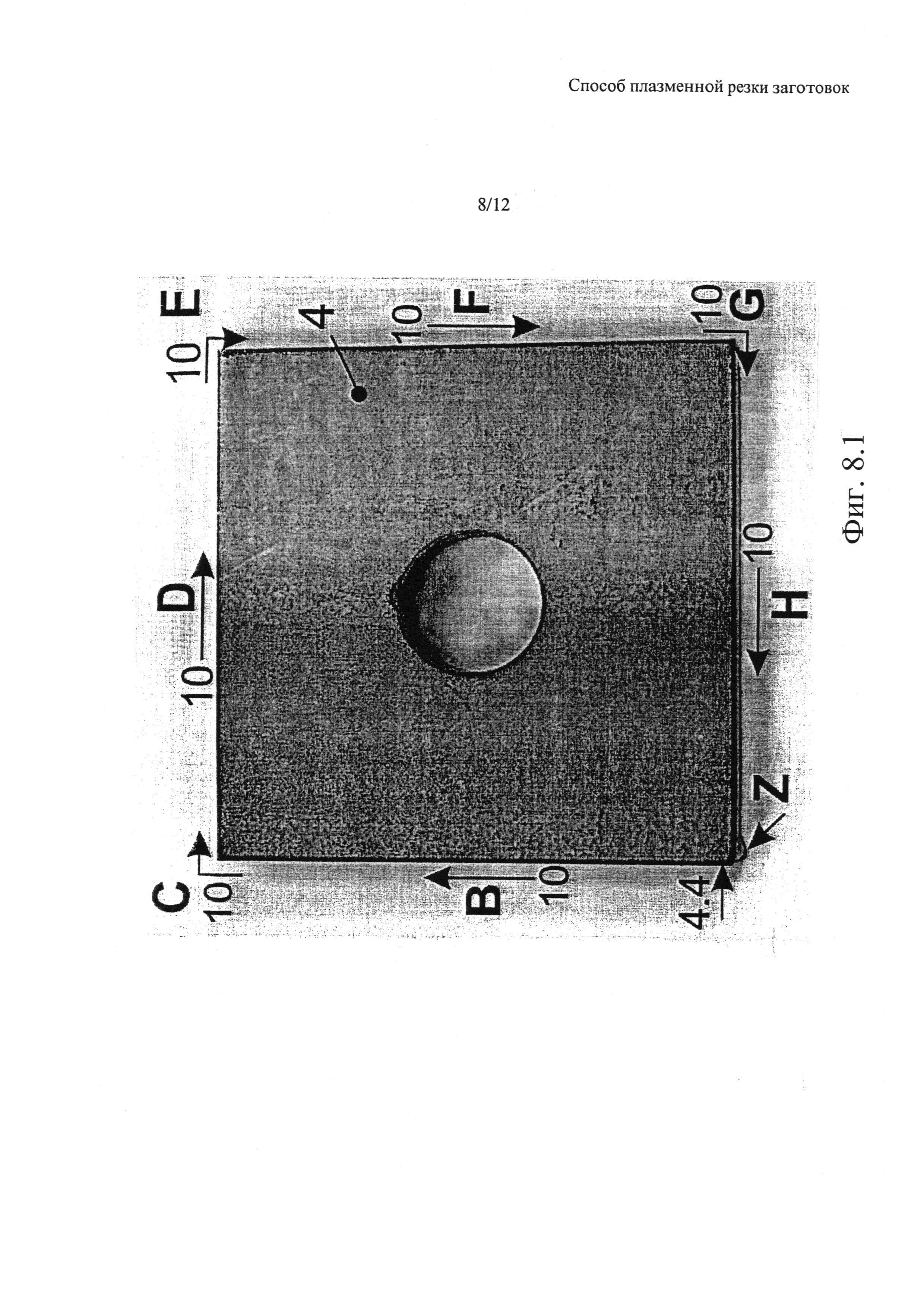

На Фиг. 8.1-8.3 показаны фотографии заготовок 4, выполненных из стали, толщиной от 4,3 до 10 мм. На Фиг.8.1 представлен вид сверху заготовки 4, а на Фиг.8.2 показан неполный вид участка Н, а также выступающий участок Z, который образован при проходе по краю 4.4 заготовки. Кроме того, хорошо видны бороздки на поверхности 4.2 резания, а также запаздывание бороздки (n=4 мм). Вид в перспективе на Фиг.8.3 также демонстрирует проблему, связанную с выступающим участком Z.

При проходе по краю 4.4 заготовки (например, кромке реза или торцу заготовки 4), образуется участок Z, который выступает относительно остальной поверхности 4.2 резания. Исходная точка анода плазменной струи 3 на заготовке 4, так сказать, «перескакивает» последнюю часть контура спереди заготовки 4.4. В худшем случае даже остается незатронутый участок и заготовка 4 оказывается разрезанной не полностью.

Была предпринята попытка ослабления данного явления посредством снижения скорости резки. Однако это не дало требуемого результата. Если скорость подачи слишком мала, слишком много материала удаляют. В данном случае плазменная струя 3 может «отрываться», поскольку ее исходная точка на заготовке 4 пропадает, или кромка резания может быть размыта.

Посредством снижения скорости подачи, в экспериментах невозможно было получить идеальный конец резания на краю заготовки. Либо последний участок выступал от поверхности резания, или удалялось слишком много материала.

Поэтому целью изобретения является обеспечение возможностей, при которых можно получить улучшенные поверхности при плазменной резке, не требующие какой-либо дополнительной обработки или, по меньшей мере, требующие только небольшой дополнительной обработки.

В соответствии с изобретением данной цели достигают с помощью способа, включающего признаки независимого п.1 формулы изобретения. Преимущественные воплощения способа изложены в зависимых пунктах формулы изобретения.

Проблему решают посредством наклона или отклонения плазменной струи в направлении перемещения ее подачи.

Используют горелку плазменной резки, содержащую по меньшей мере корпус горелки, электрод и сопло. Плазменную струю наклоняют или отклоняют, по меньшей мере перед проходом по краю заготовки, под углом δ относительно оси, расположенной перпендикулярно поверхности заготовки, так что положение истечения плазменной струи от заготовки расположено на расстоянии в направлении перемещения подачи, которое составляет не более половины величины, обеспечиваемой в случае, когда плазменная струя падает перпендикулярно поверхности заготовки.

Однако положение истечения от заготовки в направлении перемещения подачи также по меньшей мере может лежать на оси, на которой расположено положение падения плазменной струи на поверхность заготовки. В частности, предпочтительно оно может быть расположено выше по потоку на оси направления подачи. В данном случае это можно соблюдать посредством наклона или отклонения плазменной струи, изменяется ли положение падения плазменной струи на поверхность заготовки или нет относительно плазменной струи, направленной перпендикулярно поверхности заготовки. При таком же положении падения уже упомянутое расстояние, которое составляет половину величины, уже может быть достаточным для возможности обеспечения требуемого эффекта.

Наклон или отклонение необходимо поддерживать до полного завершения резания, формирования угла или закругления. На участках, где формируют прямолинейный разрез или контур разреза с большим радиусом, плазменную струю необходимо размещать полностью перпендикулярно поверхности заготовки, что используют для всех осей, т.е. это касается как оси, расположенной параллельно направлению перемещения подачи, так и осей, расположенных к нему под углом, и здесь также выдерживают перпендикулярный угол.

При наклоне или отклонении плазменной струи относительно поверхности заготовки в направлении перемещения подачи горелки плазменной струи необходимо соблюдать угол δ от по меньшей мере 5° до максимально 45°, предпочтительно по меньшей мере 15°.

Наклон или отклонение плазменной струи необходимо обеспечивать до прохода по краю заготовки или, возможно, также до формирования угла или закругления контура резки. Однако наклон или отклонение предпочтительно необходимо обеспечивать, самое позднее, когда положение входа плазменной струи в поверхность заготовки достигает положения, при котором расстояние от края заготовки, от угла или от закругления не соответствует более 25% толщины 4.3 заготовки.

Наклон или отклонение плазменной струи можно обеспечивать по контурам резки не раньше, чем в ходе или после последнего изменения направления перемещения подачи, в частности после формирования угла или формирования закругления. При этом некритические, по существу прямолинейные участки или немного изогнутые участки контура резки можно вырезать традиционным образом.

Также можно поддерживать отклонение или наклон плазменной струи по меньшей мере вплоть до прохождения через край заготовки. При перемещении по надрезу или резу наклон или отклонение предпочтительно необходимо поддерживать до тех пор, пока плазменная струя по меньшей мере не достигнет положения контакта плазменной струи с заготовкой, которое находится на расстоянии от края заготовки, соответствующем 25% толщины заготовки, или вплоть до гашения режущей дуги. Гашение плазменной струи обычно происходит после того, как плазменная струя достигает края заготовки при резке, и тогда гасят дугу, образованную между горелкой и заготовкой.

Плазменная дуга может быть наклонена или отклонена по меньшей мере на половину величины наибольшего расстояния n между двумя точками бороздки b (запаздывание бороздки) в направлении перемещения подачи, предпочтительно на величину наибольшего расстояния n между двумя точками бороздки b (запаздывание бороздки). В данном случае расстояние представляет собой расстояние между положением плазменной струи при падении на поверхность заготовки, когда продольная ось горелки плазменной резки расположена перпендикулярно поверхности заготовки, и положением, когда продольная ось горелки плазменной резки расположена с наклоном или с отклонением плазменной струи, при этом наконечник горелки (торцевая поверхность канала сопла) расположен соответственно в том же положении.

Однако это расстояние также может представлять собой расстояние наконечника горелки параллельно поверхности заготовки, которое получают при наклоне или отклонении плазменной струи.

Наклон плазменной струи в ходе осуществления способа в соответствии с изобретением в указанных критических областях можно обеспечивать посредством наклона продольной оси канала сопла и/или сопла плазменной горелки. Предпочтительно наклон обеспечивают поворотом всей горелки плазменной резки.

Наклон горелки плазменной резки необходимо обеспечивать около положения плазменной струи между наконечником горелки плазменной резки и положением, в котором струя падает на поверхность заготовки.

Наклон горелки плазменной резки также можно обеспечивать около положения, в котором плазменная струя падает на поверхность заготовки.

Наклона плазменной струи также можно достичь посредством смещения сопла и/или канала сопла относительно электрода и/или эмиссионной вставки горелки в направлении перемещения подачи горелки плазменной резки.

Отклонение плазменной струи можно осуществлять магнитным способом. Для этой цели плазменный поток можно отклонять в требуемом направлении посредством использования по меньшей мере одного постоянного магнита или электромагнита на критических участках реза плазменной струи. Тем самым искривляют маршрут плазменной струи в области наконечника. Постоянный магнит или электромагнит перемещают вблизи плазменной струи на критических участках и достигают требуемого отклонения с помощью силовых линий магнитного поля.

Этого также можно достичь при использовании одного или более электромагнитов, посредством включения и последующего выключения, или увеличения и снижения напряженности поля.

В способе в соответствии с изобретением сигнал о том, что плазменную струю следует наклонить или отклонить относительно поверхности заготовки в направлении перемещения подачи горелки плазменной резки, можно обеспечить посредством направляющей системы, с помощью которой направляют горелку плазменной резки, и/или устройства управления этой системой. Такие сигналы можно передавать на механическое устройство наклона, горелку плазменной резки или магнитное отклоняющее устройство, посредством чего можно обеспечить наклон или отклонение плазменной струи, если это необходимо, при резке на критических участках. Для этой цели также принимают в расчет данные устройства управления для соответствующей разрезаемой заготовки, которое обеспечивает контроль вырезаемого контура.

Можно использовать устройство управления направляющей системой или системой плазменной резки, которое имеет базу данных, где хранят данные по степени и/или времени отклонения или наклона плазменной струи по меньшей мере для материала одного типа и/или для одного тока электрической резки.

В такой базе данных можно хранить данные о типе материала, толщине заготовки, электрическом токе резки, при котором работает плазменная струя, и скорости подачи перед резкой.

Далее изобретение описано более подробно посредством примера.

Краткое описание чертежей

На Фиг.1 представлена схема установки плазменной резки в соответствии с известным уровнем техники.

На Фиг.2 представлен контур направления перемещения горелки плазменной резки.

На Фиг.3 представлена разрезаемая заготовка.

На Фиг.4 представлен контур на разрезаемой заготовке.

На Фиг.5 представлен прямолинейный разрез разрезаемой заготовки.

На Фиг.6 представлена схема горелки плазменной резки с заготовкой.

На Фиг.7 представлено запаздывание бороздки в соответствии с DIN ISO 9013.

На Фиг.8 представлена фотография вида сверху разрезаемой заготовки. На Фиг.8.2 представлена фотография неполного вида разрезаемой заготовки.

На Фиг.8.3 представлена фотография неполного вида разрезаемой заготовки.

На Фиг.9 представлена схема горелки плазменной резки с заготовкой, где плазменная струя может быть наклонена.

На Фиг.10 представлена схема горелки плазменной резки с заготовкой.

На Фиг.9 представлен пример. Здесь горелка 2 плазменной резки наклонена, например, от перпендикулярного расположения (α=90°) относительно поверхности заготовки при резке, под углом 5, например, 20° к поверхности заготовки, где наконечник плазменной струи расположен в направлении 10 резания перед проходом по краю 4.4 заготовки. Таким образом, в данном примере величина угла (3 составляет 70°. Расположение горелки 2 плазменной резки с наконечником плазменной горелки в направлении 10 подачи также называют колющим наведением. Прямолинейной резки разрезаемой заготовки 4 достигают посредством колющего наведения горелки 2 плазменной резки. Исходная точка анода на заготовке 4 не «перескакивает» последнюю часть вырезаемого контура. Таким образом предотвращают образование участка Z, выступающего от поверхности 4.2 резания.

На Фиг.10 аналогично представлена горелка 2 плазменной резки, которую наводят в колющем режиме. Положение 3.1, в котором плазменная струя 3 падает на поверхность заготовки, находится позади положения 3.2 в направлении 10 подачи, в котором плазменная струя 3 испускается с нижней стороны заготовки. Это дает особенное преимущество, когда разрезаемая заготовка должна быть надежно разрезана, поскольку таким образом обеспечивают, чтобы исходная точка анода плазменной струи 3 оставалась на вырезаемой части вплоть до прохода по краю 4.4 заготовки.

В определенных обстоятельствах целесообразно поддерживать наклон горелки 2 плазменной резки вплоть до повторения прокола (Фиг.2, участок А) для резки следующей заготовки 4, так что разбрызгивающийся вверх материал заготовки 4, расплавляемый при проколе, не попадает на наконечник горелки 2 плазменной резки, например на сопло 2.2 или колпак 2.4 для вторичного газа, и не повреждает его. Горелку 2 плазменной резки располагают перпендикулярно поверхности заготовки или как требуется для резки не позднее, чем когда она снова достигает контура разрезаемой заготовки 4 (например, Фиг.2, участок В, в последнем положении I).

Отклонение плазменной струи 3 можно также осуществлять магнитным способом, с помощью подходящего устройства.

Также можно смещать сопло 2.2 в направлении 10 подачи относительно электрода 2.1.

При криволинейной форме направления перемещения подачи плазменную струю 3 наклоняют или отклоняют по касательной к направлению 10 перемещения подачи, так что она имеет возможность проходить по касательной к направлению 10 перемещения подачи.

Для реализации отклонения или расположения плазменной струи 3, которое является насколько это возможно простым, концы реза частей разрезаемой заготовки 4 всегда можно располагать в том же направлении 10 перемещения подачи. Таким образом отклонение плазменной струи 3 перед краем 4.4 заготовки должно происходить только в одном направлении. Это значительно снижает усилия по контролю.

Перечень обозначений

1.1 источник электрического тока

1.2 электрическое сопротивление

1.3 устройство зажигания искрой

1.4 контакт переключателя

2 горелка плазменной резки

2.1 электрод

2.1.1 держатель электрода

2.1.2 эмиссионная вставка

2.2 сопло

2.2.1 канал сопла

2.3 подача газа

2.4 колпак для вторичного газа

2.5 подача вторичного газа

2.6 направляющая плазменного газа

2.7 корпус горелки

3. плазменная струя

4. заготовка

4.1 рез

4.2 поверхность резания

4.3 толщина заготовки

4.4 край заготовки

5 соединительные линии и соединительные шланги

5.1 соединительная линия, система плазменной резки - электрод для тока резки

5.2 соединительная линия, система плазменной резки - сопло для вспомогательного тока

5.3 соединительная линия, система плазменной резки - заготовка для тока резки

5.4 газовый шланг для плазменного газа

5.5 газовый шланг для вторичного газа

6 подача газа

10 направление перемещения подачи горелки плазменной резки, направление резки

А участок А прокола

В прямолинейный участок В

С угловой участок С

D прямолинейный участок D

Е угловой участок Е

F прямолинейный участок F

G угловой участок G

Н прямолинейный участок Н

I участок I, проходящий через край заготовки

J участок J, конец резания

b бороздка

d расстояние между горелкой плазменной резки и заготовкой

n наибольшее расстояние между двумя точками бороздки в направлении резания, запаздывание бороздки

α угол между продольной осью L плазменной горелки и поверхностью заготовки при резке

δ - угол между продольной осью горелки плазменной резки и поверхностью заготовки перед и в ходе прохода по краю резания

Реферат

Изобретение относится к способу плазменной резки заготовок. Для осуществления резки используют горелку плазменной резки, содержащую по меньшей мере корпус горелки, электрод и сопло. В процессе резки плазменную струю наклоняют или отклоняют, по меньшей мере перед проходом по краю заготовки, под углом δ относительно оси, расположенной перпендикулярно поверхности заготовки, так что положение истечения плазменной струи от заготовки расположено на расстоянии в направлении перемещения подачи, которое составляет не более половины величины, обеспечиваемой в случае, когда плазменная струя падает перпендикулярно поверхности заготовки. В результате обеспечивают качество поверхности при плазменной резке, не требующей какой-либо дополнительной обработки. 14 з.п. ф-лы, 10 ил.

Комментарии