Алюмосиликатное или силикоалюмофосфатное молекулярное сито/октаэдрическое молекулярное сито на основе марганца в качестве катализаторов для обработки выхлопных газов - RU2662821C2

Код документа: RU2662821C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Данное изобретение относится к катализаторам, применимым для обработки выхлопных газов, и в особенности к алюмосиликатным или силикоалюмофосфатным молекулярным ситам/октаэдрическим молекулярным ситам на основе марганца.

УРОВЕНЬ ТЕХНИКИ, ПРЕДШЕСТВУЮЩИЙ ДАННОМУ ИЗОБРЕТЕНИЮ

Сжигание углеводородов в дизельных двигателях, стационарных газовых турбинах и других системах образует выхлопные газы, которые должны быть обработаны, чтобы удалить оксиды азота (NOx), включая NO, NO2, и N2O. Выхлопные газы, образованные в двигателях, работающих на обедненных топливных смесях, являются обычно окислительными, и NOx необходимо восстановить селективным образом с помощью гетерогенного катализатора и восстановителя, которым, как правило, является аммиак или углеводород с короткой цепью. Процесс, известный как селективное каталитическое восстановление (SCR), был тщательно исследован.

Многие известные катализаторы селективного каталитического восстановления (SCR) используют переходный металл (например, Cu, Fe или V), нанесенный в виде покрытия на высокопористый носитель, такой как глинозем или цеолит. Например, WO 02/41991 описывает предварительно обработанные β-цеолиты, промотированные металлом, для процесса селективного каталитического восстановления. Публикация заявки на патент США № 2011/0250127 раскрывает, что обычно применяемые цеолиты с переходным металлом включают Cu/ZSM-5, Cu/β-цеолит, Fe/ZSM-5, Fe/β-цеолит и т.п. Эти цеолитовые катализаторы называют склонными к адсорбции углеводородов и коксованию. Данная ссылка делает вывод, что цеолиты с небольшими порами, содержащие определенные переходные металлы, могут предоставлять высокую конверсию NOx в процессе селективного каталитического восстановления аммиаком (NH3-SCR), притом что они обладают высокой термостабильностью, низкой способностью к адсорбции углеводородов и низкой способностью к образованию N2O. Цеолиты являются хорошо известным видом молекулярных сит, которые имеют в основном регулярные каркасные структуры, построенные из TO4 тетраэдров, в которых T является обычно кремнием, алюминием или фосфором.

Также известны октаэдрические молекулярные сита («OMS») на основе оксида марганца. Как подсказывает название, октаэдрические звенья объединены с образованием общей структуры, которая характеризуется одномерными каналами. Некоторые октаэдрические молекулярные сита (OMS) на основе оксида марганца встречаются в природе, включая голландиты (голландит, криптомелан, манжироит, коронадит) и слабокристаллические тодорокиты. Октаэдрические молекулярные сита (OMS) на основе оксида марганца также были синтезированы (см., например, патенты США №№ 5340562; 5523509; 5545393; 5578282; 5635155 и 5702674 и R. DeGuzman et al., Chem. Mater. 6 (1994) 815). В некоторых случаях некоторая часть марганца в каркасной структуре октаэдрического молекулярного сита (OMS) может быть заменена ионами другого металла. Это обычно выполняют легированием другими ионами в процессе, применяемом для изготовления октаэдрических молекулярных сит (OMS) на основе оксида марганца. Например, патент США № 5702674 раскрывает замену Fe, Cu, Mo, Zn, La или другими металлами Mn в каркасной структуре октаэдрических молекулярных сит (OMS) на основе оксида марганца. Как раскрывает эта ссылка, октаэдрические молекулярные сита (OMS) на основе оксида марганца потенциально применимы для восстановления оксида азота аммиаком, хотя сравнительно мало известно об их применении для процесса селективного каталитического восстановления.

Природные марганцевые руды (голландит, криптомелан) использовали для низкотемпературного селективного каталитического восстановления (SCR) оксидов азота аммиаком (см., например, Tae Sung Park et al., Ind. Eng. Chem. Res. 40 (2001) 4491).

Октаэдрические молекулярные сита (OMS) на основе оксида марганца в качестве катализаторов имеют некоторые недостатки. Например, октаэдрические молекулярные сита (OMS) в качестве катализаторов могут быть термически нестабильными, так что конверсия NOx может быстро уменьшаться, когда катализатор стареет или подвергается воздействию высоких температур. Кроме того, низкотемпературная конверсия NOx, т.е. при температурах от 100°C до 250°C, является обычно меньшей, чем желательная. Это важно, поскольку двигатели, работающие на обедненных топливных смесях, которые характеризуются отношениями воздух/топливо >15, типично 19-50, образуют значительное количество NOx сразу же после пуска, когда температура выхлопных газов является наиболее низкой. Октаэдрические молекулярные сита (OMS) на основе оксида марганца в качестве катализаторов могут также образовывать N2O во время процесса конверсии NOx, и в идеальном случае количество образованного N2O может быть минимизировано.

Позднее, другие металлы были предложены для применения в качестве легирующих примесей для октаэдрических молекулярных сит (OMS) на основе оксида марганца. Например, оксиды марганцы типа криптомелана, легированные ванадием, (V-OMS-2) были синтезированы и применены для низкотемпературного селективного каталитического восстановления (SCR) оксида NO посредством аммиака (селективного каталитического восстановления аммиаком (NH3-SCR)) (см. Liang Sun et al., Appl. Catal. A 393 (201) 323). Аналогичным образом, Chao Wang et al. описывают оксиды марганцы типа голландита с K+ или H+ в туннелях и их применение для низкотемпературного селективного каталитического восстановления аммиаком (NH3-SCR) (Appl. Catal. B 101 (2011) 598.

Несмотря на широкое распространение цеолитов с крупными порами и цеолитов, содержащих переходный металл, они не фигурировали как применимые в комбинации с катализаторами на основе октаэдрического молекулярного сита (OMS) на основе марганца в процессе селективного каталитического восстановления (SCR), в частности, в процессе селективного каталитического восстановления аммиаком (NH3-SCR). Промышленность извлекла бы выгоду от улучшенных катализаторов селективного каталитического восстановления (SCR), особенно от низкотемпературных катализаторов селективного каталитического восстановления аммиаком (NH3-SCR).

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В одном аспекте, данное изобретение относится к катализатору, который применим для селективного каталитического восстановления. Катализатор содержит от 1 до 99 масс. % октаэдрического молекулярного сита (OMS), содержащего оксид марганца, и от 1 до 99 масс. % цеолита(ов) с крупными порами и/или средними порами. В другом аспекте, данное изобретение относится к способу селективного каталитического восстановления (SCR). Данный способ включает восстановление селективным образом газообразной смеси, содержащей оксиды азота, в присутствии восстановителя и катализатора на основе октаэдрического молекулярного сита (OMS) на основе оксида марганца/цеолита(ов) с крупными порами и/или средними порами, описанного выше. Также включены изделия, применимые для селективного каталитического восстановления (SCR), содержащие катализатор и основу.

Мы неожиданно обнаружили, что катализаторы на основе октаэдрического молекулярного сита (OMS) на основе оксида марганца/цеолита(ов) с крупными порами и катализаторы на основе октаэдрического молекулярного сита (OMS) на основе оксида марганца/цеолита(ов) со средними порами предоставляют преимущества для селективного каталитического восстановления, особенно для селективного каталитического восстановления аммиаком (NH3-SCR). В частности, данные катализаторы предоставляют повышенные степени конверсии NOx при температурах более чем 300°C и уменьшенное образование N2O при температурах от 150°C до 400°C по сравнению с результатами, получаемыми при применении подобных катализаторов на основе октаэдрического молекулярного сита (OMS) на основе оксида марганца, изготовленных без цеолита с крупными порами. По сравнению с катализатором на основе цеолите с крупными порами самого по себе (без октаэдрического молекулярного сита (OMS) на основе оксида марганца), катализаторы по данному изобретению предоставляют увеличенные степени конверсии NOx при низких температурах (от 150°C до 250°C). Кроме того, имеет место синергический эффект, когда октаэдрическое молекулярное сито (OMS) на основе оксида марганца и цеолиты с большими или средними порами используют в комбинации. Например, такие комбинации предоставляют более высокую конверсию NOx на протяжении применимых температурных интервалов (например, 250-400°C) по сравнению с любым из этих компонентов по отдельности.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фиг. 1 представляет собой график образования N2O в зависимости от температуры для композитного катализатора OMS-2/β-цеолит по данному изобретению и сравнительного катализатора на основе OMS-2 самого по себе.

Фиг. 2 представляет в виде графика конверсию NOx в зависимости от температуры для композитного катализатора OMS-2/β-цеолит по данному изобретению и сравнительного катализатора на основе OMS-2 самого по себе.

Фиг. 3 представляет в виде графика образование N2O в зависимости от температуры для сравнительных катализаторов на основе OMS-2 самого по себе или физической смеси OMS-2 и кордиерита в соотношении 1:1.

Фиг. 4 представляет в виде графика конверсию NOx в зависимости от температуры для сравнительных катализаторов на основе OMS-2 самого по себе или физической смеси OMS-2 и кордиерита в соотношении 1:1.

Фиг. 5 представляет в виде графика образование N2O в зависимости от температуры для различных катализаторов OMS-2/5% Fe на β-цеолите по данному изобретению и сравнительных катализаторов на основе OMS-2 самого по себе или Fe на β-цеолите самом по себе.

Фиг. 6 представляет в виде графика конверсию NOx в зависимости от температуры для различных катализаторов OMS-2/5% Fe на β-цеолите по данному изобретению и сравнительных катализаторов на основе OMS-2 самого по себе или Fe на β-цеолите самом по себе.

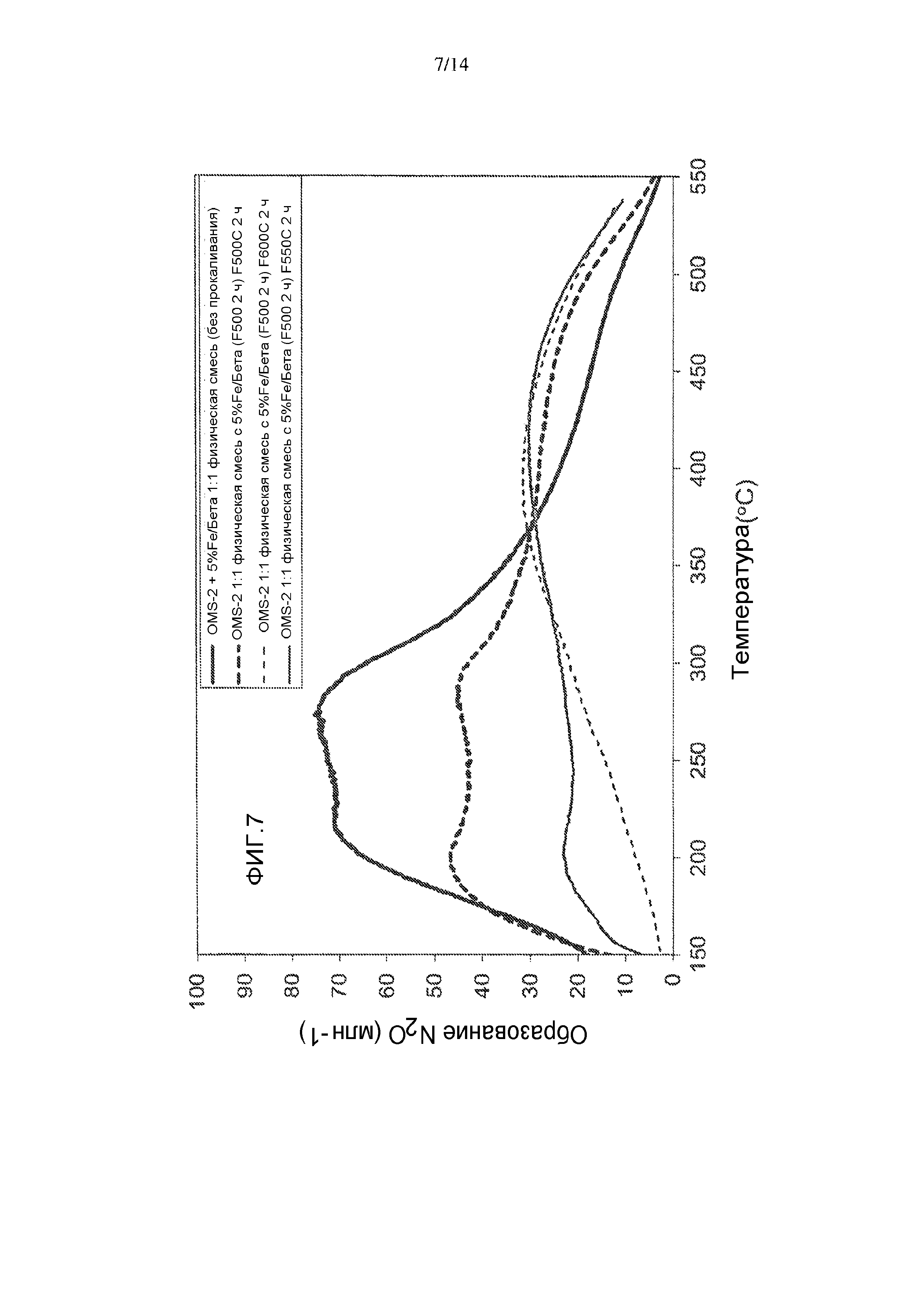

Фиг. 7 представляет график, отображающий влияние условий прокаливания на образование N2O в зависимости от температуры для различных катализаторов OMS-2/5% Fe на β-цеолите по данному изобретению.

Фиг. 8 представляет график, отображающий влияние условий прокаливания на конверсию NOx в зависимости от температуры для различных катализаторов OMS-2/5% Fe на β-цеолите по данному изобретению.

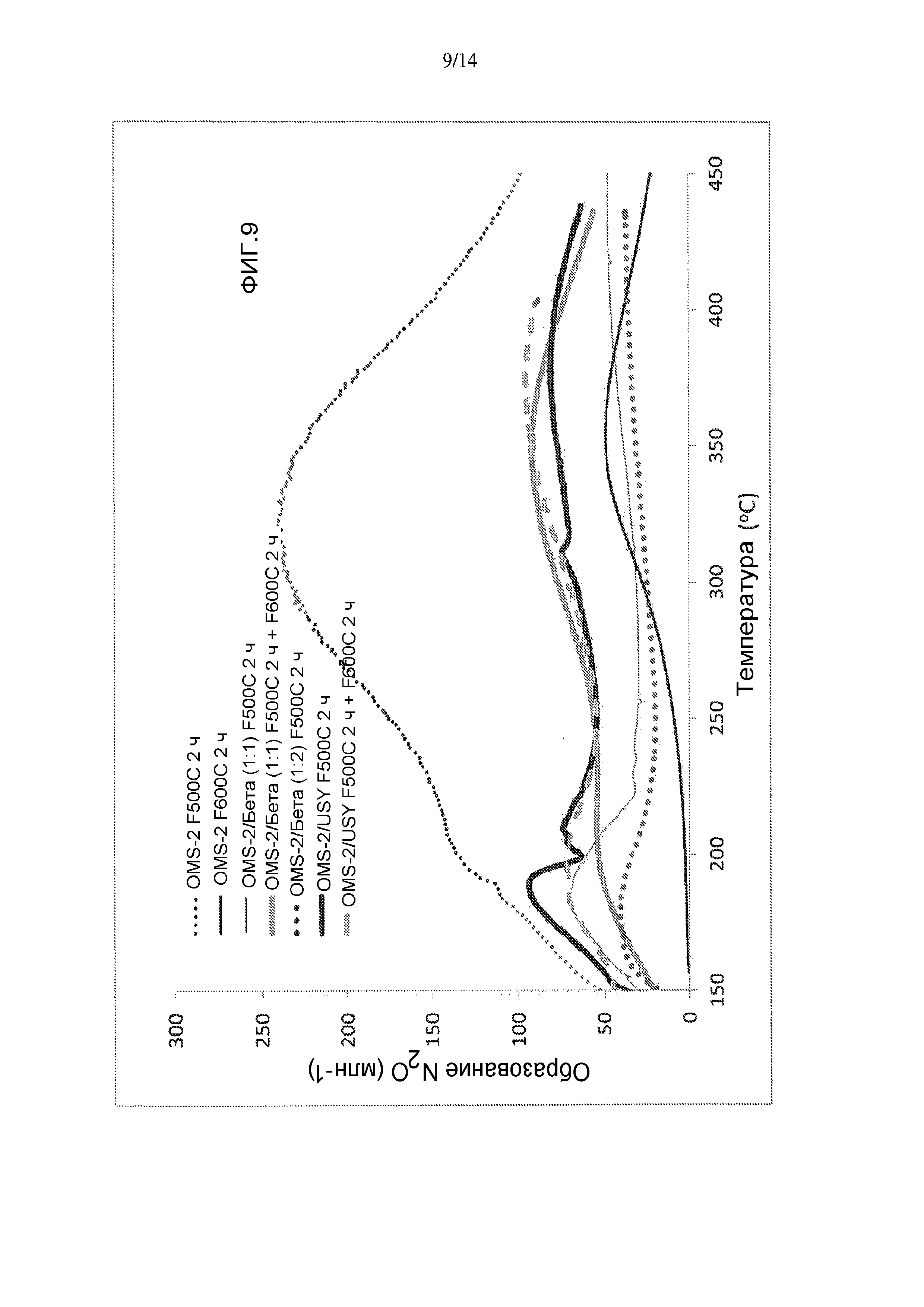

Фиг. 9 представляет в виде графика образование N2O в зависимости от температуры для композитных катализаторов на основе OMS-2 и цеолитов с крупными порами по данному изобретению и сравнительных катализаторов на основе OMS-2 самого по себе.

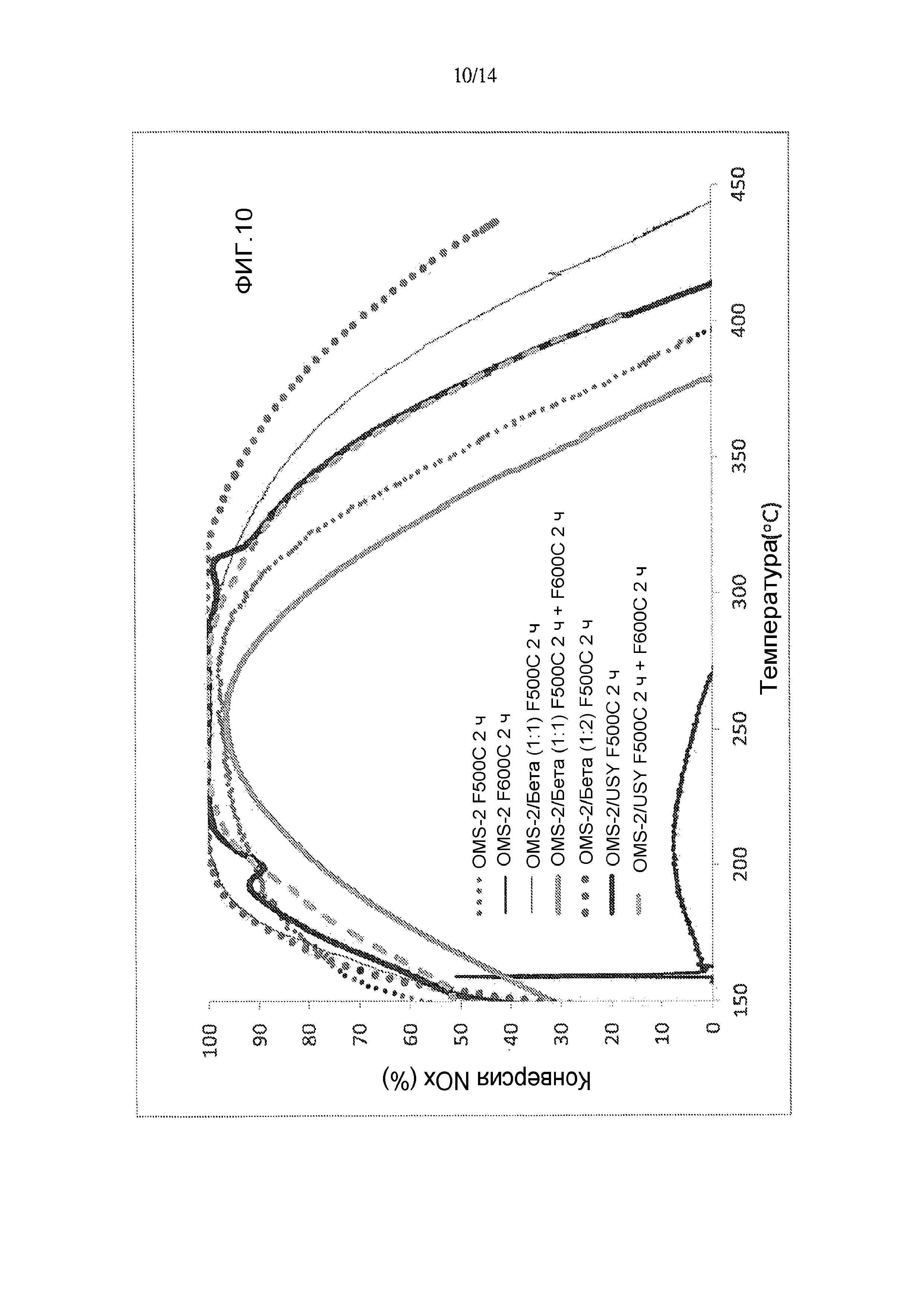

Фиг. 10 представляет в виде графика конверсию NOx в зависимости от температуры для композитных катализаторов на основе OMS-2 и цеолитов с крупными порами по данному изобретению и сравнительных катализаторов на основе OMS-2 самого по себе.

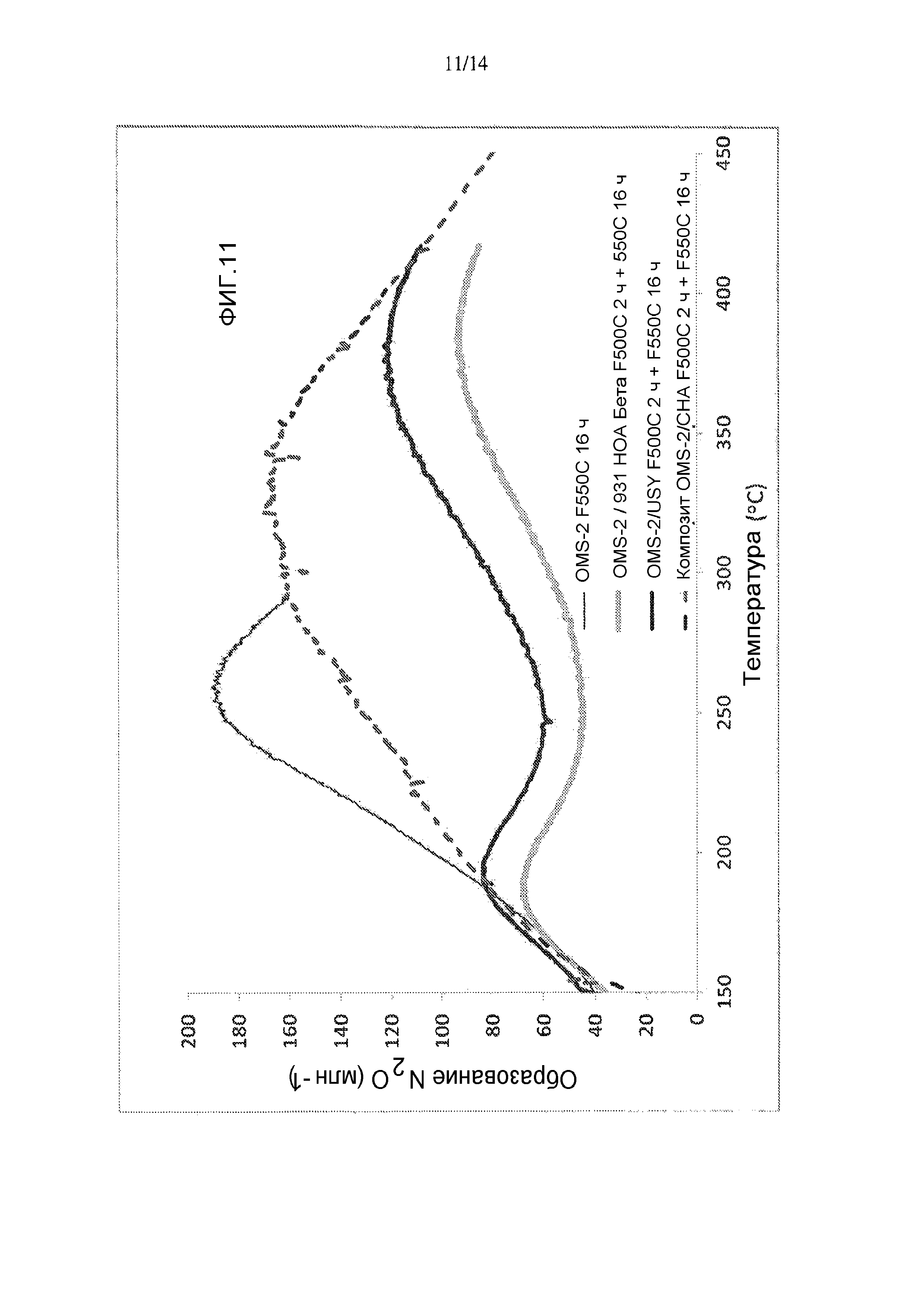

Фиг. 11 представляет в виде графика образование N2O в зависимости от температуры для термически состаренных композитных катализаторов на основе OMS-2 и цеолитов с крупными порами по данному изобретению и сравнительных катализаторов на основе OMS-2 самого по себе или OMS-2 и цеолита с небольшими порами.

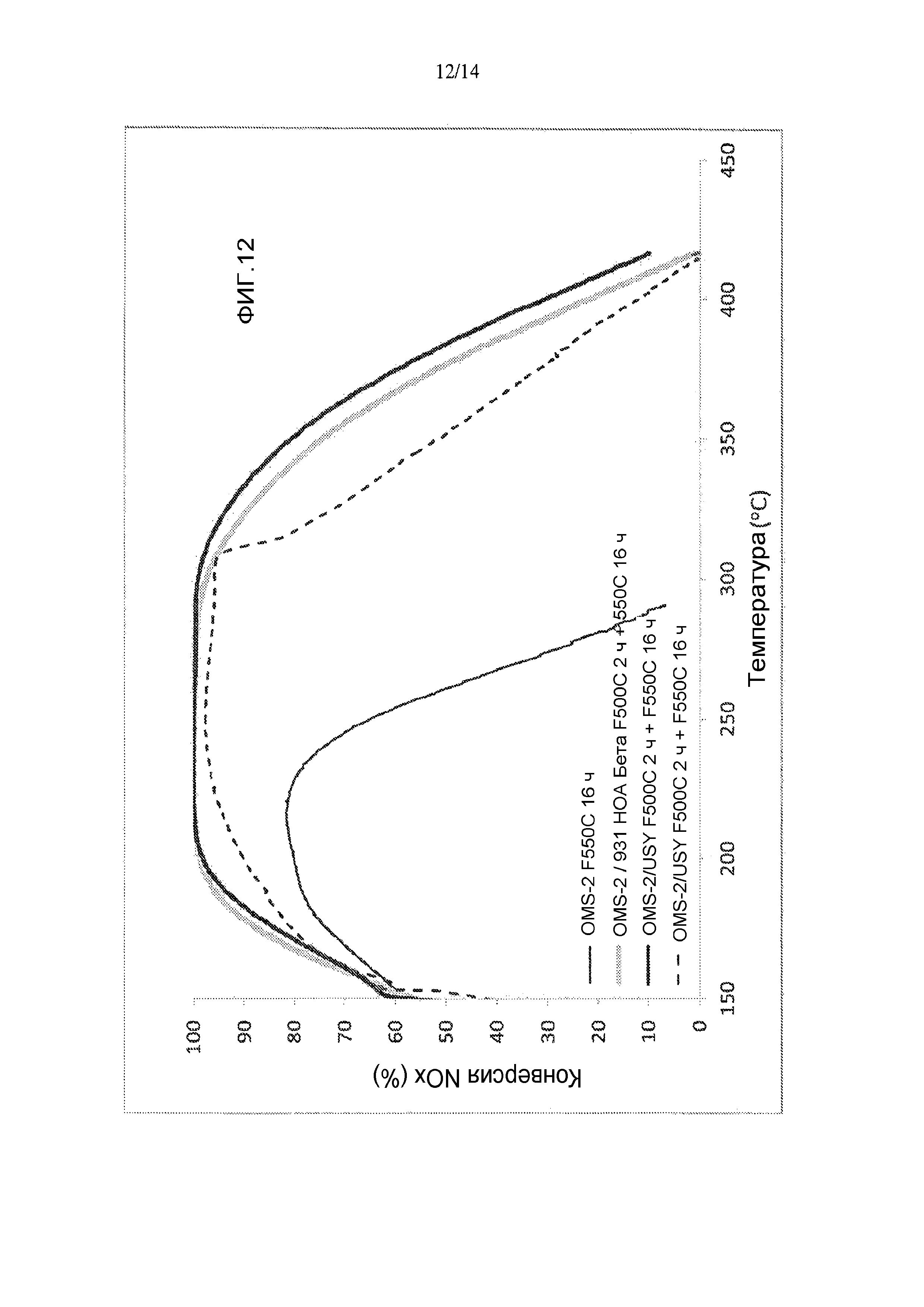

Фиг. 12 представляет в виде графика конверсию NOx в зависимости от температуры для термически состаренных композитных катализаторов на основе OMS-2 и цеолитов с крупными порами по данному изобретению и сравнительных катализаторов на основе OMS-2 самого по себе или OMS-2 и цеолита с небольшими порами.

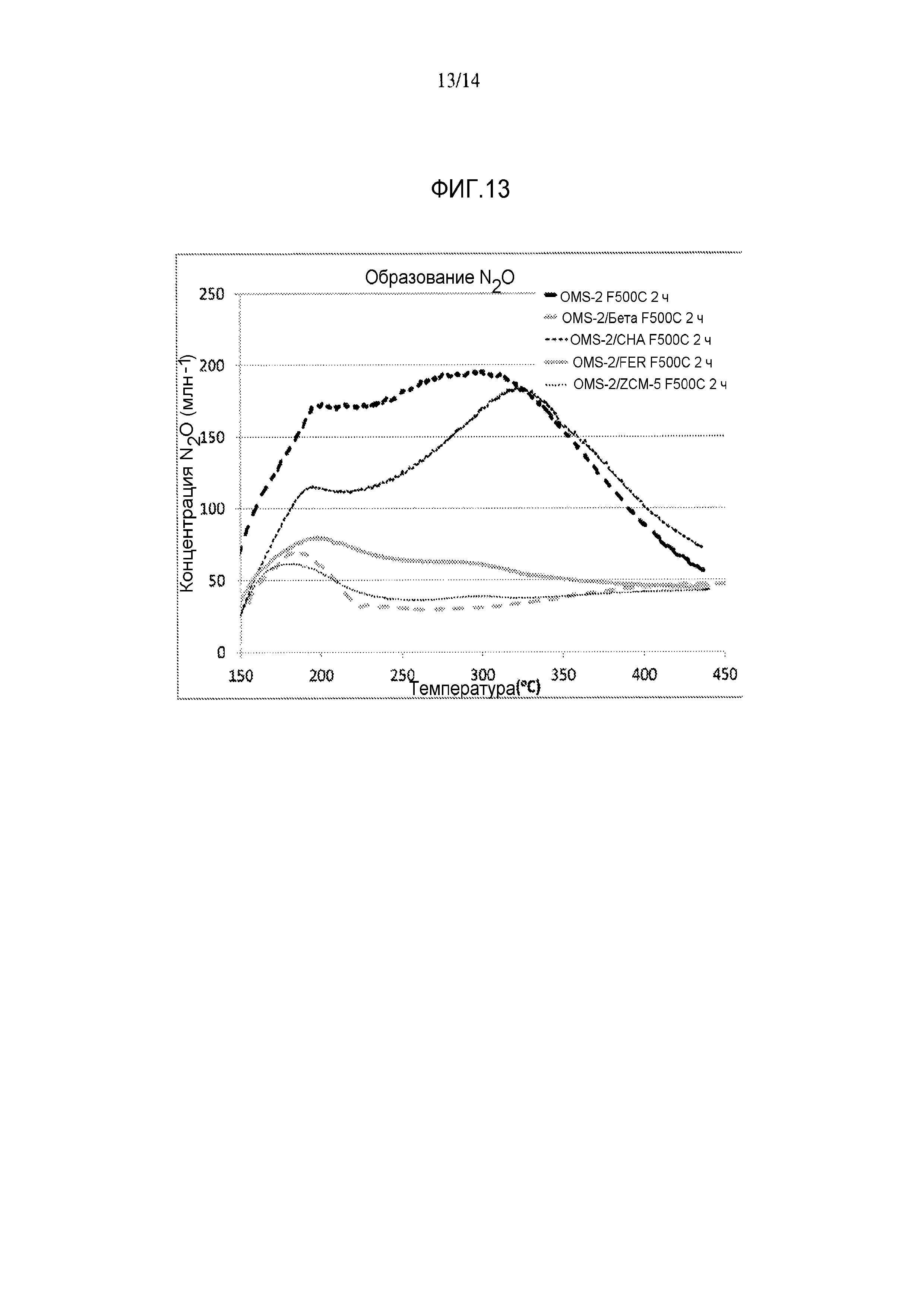

Фиг. 13 представляет в виде графика образование N2O в зависимости от температуры для различных катализаторов OMS-2/β-цеолит, OMS-2/FER-цеолит и OMS-2/ZSM5-цеолит по данному изобретению и сравнительных катализаторов на основе OMS-2 самого по себе или OMS-2/CHA-цеолита.

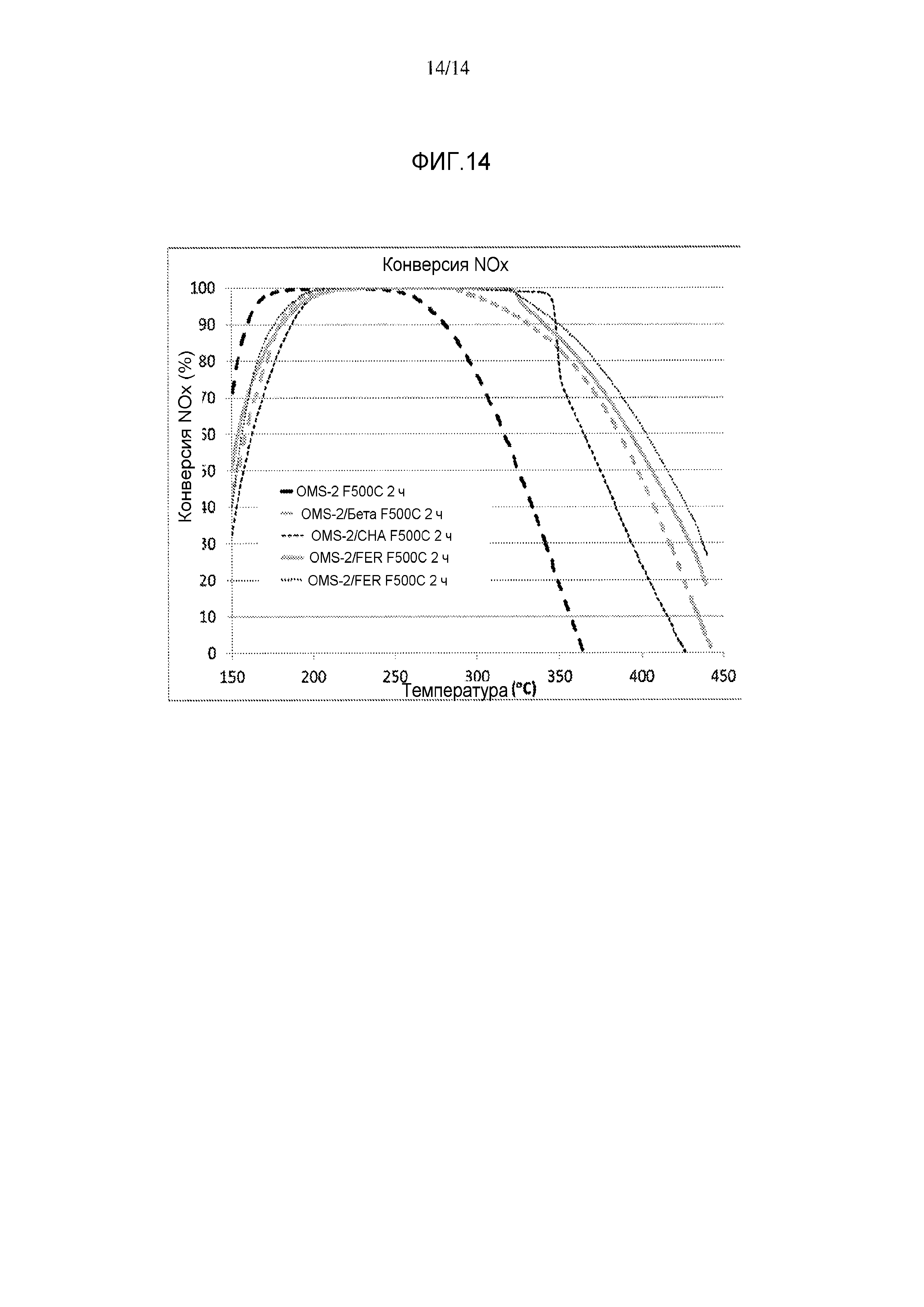

Фиг. 14 представляет в виде графика конверсию NOx в зависимости от температуры для различных катализаторов OMS-2/β-цеолит, OMS-2/FER-цеолит и OMS-2/ZSM5-цеолит по данному изобретению и сравнительных катализаторов на основе OMS-2 самого по себе или OMS-2/CHA-цеолита.

ПОДРОБНОЕ ОПИСАНИЕ ДАННОГО ИЗОБРЕТЕНИЯ

Катализаторы по данному изобретению содержат цеолит с крупными порами и оксид марганца октаэдрическое молекулярное сито.

Подходящие октаэдрические молекулярные сита для применения при изготовлении катализаторов по данному изобретению являются природными или синтетическими композициями, содержащими в основном оксиды марганца. Октаэдрические молекулярные сита («OMS») на основе оксида марганца встречаются в природе в качестве тодорокита, голландита (BaMn8O16), криптомелана (KMn8O16), манжироита (NaMn8O16) и коронадита (PbMn8O16). Данные минералы имеют трехмерную каркасную туннельную структуру, собранную из октаэдров MnO6, и характеризуются тем, что катионы находятся в туннелях.

Предпочтительно, октаэдрическое молекулярное сито (OMS) является синтезированным. Могут быть использованы способы, разработанные профессором Стивеном Сьюбом (Steven Suib) и коллегами и представленные во многих научных работах и патентах. См., например, патенты США №№ 5340562; 5523509; 5545393; 5578282; 5635155; 5702674; 6797247; 7153345 и 7700517, идеи которых включены в данный документ посредством ссылки. См. также R. DeGuzman et al., Chem. Mater. 6 (1994) 815). Синтетические октаэдрические молекулярные сита являются предпочтительными для селективного каталитического восстановления и других каталитических процессов, поскольку они имеют в основном однородные туннельные структуры, в противоположность в значительной степени беспорядочно распределенным структурам природных минералов.

Туннельная структура октаэдрического молекулярного сита (OMS) будет варьироваться в зависимости от применяемого подхода к синтезу. Например, OMS-2, которое имеет (2×2) туннельную структуру голландита, может быть получено в ходе гидротермической реакции сульфата марганца, азотной кислоты, и перманганата калия (см. патент США № 5702674). В противоположность этому, OMS-1 имеет (3×3) туннельную структуру тодорокитов и может быть получено добавлением раствора перманганата магния к основному гидроксиду марганца(II), с последующими стадиями старения и промывки (см., например, патент США № 5340562). Октаэдрическое молекулярное сито (OMS), имеющее (4×4) туннельную структуру, также может быть использовано (см., например, патент США № 5578282), также как и OMS, имеющее (2×3) структуру (см., например, патент США № 6797247). В случае необходимости, каркасная структура октаэдрического молекулярного сита (OMS) может быть заменена другими металлами (см., например, патент США № 5702674). Октаэдрические молекулярные сита, имеющие (2×2) и (3×3) туннельную структуру, являются особенно предпочтительными для процесса селективного каталитического восстановления. OMS-2 является особенно предпочтительным.

Как правило, источник катионов марганца (например, MnCl2, Mn(NO3)2, MnSO4, Mn(OAc)2 и т.д.), источник ионов перманганата и противокатионов (например, перманганаты щелочного металла или щелочноземельного металла) и любой источник катионов металла, являющихся замещающими в каркасной структуре, объединяют и подвергают реакционному взаимодействию при условиях температуры, давления, pH и других факторов, эффективных для получения октаэдрического молекулярного сита (OMS) на основе оксида марганца, имеющего требуемую структуру. Смесь может быть нагрета в закрытой системе, при создании автогенного давления, или реакционное взаимодействие может быть выполнено при атмосферных условиях.

Октаэдрические молекулярные сита (OMS) основаны преимущественно на оксиде марганца. Соответственно, >50 мол.%, предпочтительно >75% и более предпочтительно >95% катионов металлов, присутствующих в каркасной структуре октаэдрического молекулярного сита (OMS), являются катионами марганца. Эти количества включают любое количество катионов легирующего металла, однако не количества металлов, которые могут быть осаждены на поверхность октаэдрического молекулярного сита (OMS).

Молярное отношение ионов перманганата к катионам марганца является часто важным для установления природы результирующего октаэдрического молекулярного сита (OMS). Соотношение концентраций [MnO4-1]/[Mn+2] находится предпочтительно в интервале от 0,05 до 3,0, притом что низкие отношения (0,3-0,4) являются идеальными для получения тодорокитов, а до некоторой степени увеличенные отношения (0,1-1,5) являются более предпочтительными для получения голландитов.

Величина pH также влияет на природу полученного октаэдрического молекулярного сита (OMS). Низкая величина pH (от 0 до 4) является предпочтительной для получения голландитов, в то время как высокая величина pH (>13) является желательной для получения тодорокитов.

Температуры реакционного взаимодействия для получения октаэдрического молекулярного сита (OMS) могут варьироваться в пределах широкого интервала и могут также быть использованы, чтобы оказывать влияние на тип образованного продукта. Как правило, температура может находиться в интервале от 25°C до 300°C, при интервале от 70°C до 160°C, являющимся предпочтительным для получения структур OMS типа голландита, и от 130°C до 170°C, являющимся предпочтительным для получения тодорокитов.

Октаэдрические молекулярные сита (OMS) на основе оксида марганца могут быть легированы металлом, чтобы увеличить активность, придать термостабильность, расширить применимый температурный интервал для конверсии NOx, уменьшить количество образуемого N2O или достигнуть других целей. Это обычно выполняют посредством включения водного раствора, содержащего водорастворимую соль металла, в приготовление октаэдрического молекулярного сита (OMS). Предпочтительные металлы для легирования включают Ca, Ti, V, Cr, Fe, Co, Ni, Cu, Zn, Ce, Zr, Mo, W и Pr. Особенно предпочтительными являются Cu, Ce, Fe и W. В определенных аспектах данного изобретения октаэдрическое молекулярное сито (OMS) на основе оксида марганца, за исключением Mn, не содержит или по существу не содержит металлы, не содержит или по существу не содержит переходные металлы, не содержит или по существу не содержит благородные металлы, не содержит или по существу не содержит щелочные металлы, не содержит или по существу не содержит щелочноземельные металлы и/или не содержит или по существу не содержит редкоземельные металлы. В определенных аспектах данного изобретения октаэдрическое молекулярное сито (OMS) на основе оксида марганца содержит Ce. В определенных аспектах данного изобретения октаэдрическое молекулярное сито (OMS) на основе оксида марганца не содержит или по существу не содержит Ce.

Другие оксиды и смешанные оксиды могут быть включены в катализатор, в том числе диоксиды титана, оксиды циркония, кремнеземы, глиноземы, кремнезем-глиноземы, оксиды ниобия и т.п., и их смеси.

Катализаторы по данному изобретению включают молекулярные сита со средними порами или крупными порами, такие как цеолиты (т.е. алюмосиликаты) и силикоалюмофосфаты (SAPO), притом что цеолиты являются предпочтительными в некоторых видах применения. Предпочтительные катализаторы имеют каркасную структуру молекулярного сита, которая включает по меньшей мере 10-членные кольца (т.е. молекулярные сита со средними порами) или предпочтительно включает по меньшей мере 12-членные кольца (т.е. молекулярные сита с крупными порами). Подходящее молекулярное сито с крупными порами включает β-цеолиты, Y-цеолиты, ультрастабильные Y-цеолиты (USY), деалюминированные Y-цеолиты, X-цеолиты, морденит, ZSM-3, ZSM-4, ZSM-18, ZSM-20 и т.п. См. патенты США №№ 3923636, 3972983, 3308069, 3293192, 3449070, 3442795 и 4401556, идеи которых включены в данный документ посредством ссылки, в отношении примеров молекулярного сита с крупными порами и способов его получения. Предпочтительным молекулярным ситом с крупными порами являются β-цеолиты, Y-цеолиты, и ультрастабильные Y-цеолиты, притом что β-цеолиты являются более предпочтительными. Подходящие молекулярные сита со средними порами включают те, что имеют каркасную структуру, выбранную из FER, MFI, OFF, FAU или MOR, такие как ZSM-5 или ферриерит.

Как использовано в данном документе, термин «цеолит» означает синтетическое алюмосиликатное молекулярное сито, имеющее каркасную структуру, образованную из глинозема и кремнезема (т.е. повторяющихся тетраэдрических звеньев SiO4 и AlO4), и предпочтительно имеющие молярное отношение кремнезема к глинозему (SAR) по меньшей мере 8, например от примерно 10 до примерно 50. Цеолиты по данному изобретению не являются кремнезем-алюмофосфатами (SAPO) и, соответственно, не имеют существенного количества фосфора в их каркасной структуре.

В определенных аспектах кристаллы цеолита по данному изобретению являются однородными по размеру и форме при сравнительно низких количествах агломератов. Такие кристаллы цеолита могут иметь средний размер кристаллов от примерно 0,1 до примерно 10 мкм, например от примерно 0,5 до примерно 5 мкм, от примерно 0,1 до примерно 1 мкм, от примерно 1 до примерно 5 мкм, от примерно 3 до примерно 7 мкм и т.п. Непосредственное измерение размера кристаллов может быть выполнено при применении методов микроскопии, таких как сканирующая электронная микроскопия (SEM) и просвечивающая электронная микроскопия (TEM). В определенных вариантах осуществления большие кристаллы измельчают при применении струйной мельницы или других методов измельчения с соударением частиц до среднего размера от примерно 1,0 до примерно 1,5 микрон, чтобы способствовать нанесению влажным методом покрытия из шликера, содержащего катализатор, на основу, такую как проточный монолит.

Молекулярное сито со средними порами и с крупными порами может являться металлзамещенным цеолитом, в частности молекулярным ситом с замещением переходным металлом. Предпочтительно, молекулярное сито со средними порами и с крупными порами не содержит переходные металлы в каркасной структуре в существенном количестве. Вместо этого переходный металл присутствует в качестве ионных компонентов внутри внутренних каналов и полостей каркасной структуры молекулярного сита. Соответственно, цеолит, содержащий переходный металл, не является цеолитом с замененным металлом (например, цеолитом, имеющим замененный металл в своей каркасной структуре), а вместо этого может быть металлзамещенным цеолитом (например, цеолитом, который был подвергнут после синтеза ионному обмену переходного металла). В определенных вариантах осуществления данный металл присутствует во время синтеза цеолита, однако не включен в каркасную структуру цеолита. В определенных вариантах осуществления цеолит не содержит или по существу не содержит металлов, иных, чем медь, железо и алюминий.

Примеры металлов, которые могут быть использованы для замещения или импрегнирования молекулярного сита после синтеза, включают переходные металлы, включая медь, никель, цинк, железо, вольфрам, молибден, кобальт, титан, цирконий, марганец, хром, ванадий, ниобий, а также олово, висмут и сурьму; благородные металлы, включая металлы платиновой группы (МПГ), такие как рутений, родий, палладий, индий, платину, и драгоценные металлы, такие как золото и серебро; щелочноземельные металлы, такие как бериллий, магний, кальций, стронций и барий; и редкоземельные металлы, такие как лантан, церий, празеодим, неодим, европий, тербий, эрбий, иттербий и иттрий. Предпочтительные переходные металлы для замещения после синтеза являются неблагородные металлы, и предпочтительные неблагородные металлы включают те, что выбраны из группы, состоящей из марганца, железа, кобальта, никеля и их смесей. Металлы, включаемые после синтеза, могут быть добавлены к молекулярному ситу любым известным методом, таким как ионный обмен, импрегнирование, изоморфное замещение и т.д. Количество металла, замещенного после синтеза на цеолите может составлять от примерно 0,1 до примерно 20 масс. %, например от примерно 1 до примерно 10 масс. %, от примерно 0,1 до примерно 1,5 масс. % или от примерно 2 до примерно 6 масс. %, в расчете на общую массу цеолита.

Относительные количества октаэдрического молекулярного сита (OMS) на основе оксида марганца и молекулярного сита со средними порами или с крупными порами могут варьироваться в пределах широкого интервала. Соответственно, подходящие катализаторы содержат от 1 до 99 масс. % октаэдрического молекулярного сита (OMS) и от 1 до 99 масс. % молекулярного сита с крупными порами. Предпочтительно, катализаторы содержат от 10 до 90 масс. % октаэдрического молекулярного сита (OMS) и от 10 до 90 масс. % цеолита с крупными порами. Более предпочтительные катализаторы содержат от 30 до 70 масс. % октаэдрического молекулярного сита (OMS) и от 30 до 70 масс. % молекулярного сита со средними порами или с крупными порами.

Катализаторы могут быть изготовлены посредством различных технологий. В некоторых случаях, простая физическая смесь октаэдрического молекулярного сита (OMS) на основе оксида марганца и цеолита со средними порами или с крупными порами может быть наиболее подходящей. Обычно компоненты объединяют в требуемом массовом отношении и прокаливают перед применением. В некоторых случаях, один или несколько отдельных компонентов (OMS и/или молекулярное сито) могут быть прокалены перед их объединением.

При другом подходе суспензию или дисперсию октаэдрического молекулярного сита (OMS) осаждают на цеолит и смесь концентрируют, сушат и прокаливают. Аналогичным образом, суспензия или дисперсия молекулярного сита с крупными порами может быть осаждена на октаэдрическом молекулярном сите (OMS), с последующим концентрированием, сушкой и прокаливанием. Эти способы могут быть подходящими, когда используют небольшую часть одного компонента из цеолита или октаэдрического молекулярного сита (OMS) (например, от 1 до 5 масс. % OMS на цеолите с крупными порами или от 1 до 5 масс. % цеолита с крупными порами или средними порами октаэдрическом молекулярном сите (OMS) на основе оксида марганца).

При другом подходе, изготавливают композитный катализатор. В одном из примеров октаэдрическое молекулярное сито (OMS) на основе оксида марганца синтезируют в присутствии суспендированного или диспергированного молекулярного сита со средними порами или с крупными порами. В качестве альтернативы, цеолит со средними порами или с крупными порами может быть синтезирован в присутствии суспендированного или диспергированного предварительно сформированного октаэдрического молекулярного сита (OMS) на основе оксида марганца. В некоторых случаях, может даже являться желательным синтез молекулярного сита (OMS) и молекулярного сита со средними порами или с крупными порами по существу одновременно в ходе «однореакторного» процесса.

Обычно желательно прокаливать катализаторы по данному изобретению перед применением в процессе селективного каталитического восстановления (SCR). Предпочтительно, прокаливание выполняют посредством нагревания катализатора в атмосфере, содержащей кислород, типично в воздухе, при температуре в интервале от 300°C до 750°C, более предпочтительно от 400°C до 700°C и наиболее предпочтительно от 500°C до 600°C. Как показано на Фиг. 8, высокая температура прокаливания может деактивировать катализатор в отношении восстановления NOx или сужать температурный интервал в отношении приемлемой конверсии NOx.

Катализатор может быть использован в любой желательной форме, такой как порошки, гранулы, экструдаты, или в качестве покрытия или пленки, осажденных на носитель или основу.

После приготовления катализатора может являться желательным гомогенизирование порошков перед испытанием. Соответственно, порошковые образцы свежеприготовленных катализаторов могут быть гранулированы, измельчены и пропущены через сито (например, сито с размером отверстий 255-350 мкм) перед испытанием или применением.

Катализаторы по данному изобретению особенно применимы для гетерогенных систем каталитического реакционного взаимодействия (т.е. с контактированием твердотельного катализатора с газообразным реагентом). Для того, чтобы улучшить площадь поверхности контактирования, механическую стабильность и/или характеристики протекания текучей среды, катализаторы могут быть размещены на основе и/или внутри основы, предпочтительно пористой основы. В определенных вариантах осуществления покрытие из пористого оксида («washcoat»), содержащее катализатор, наносят на инертную основу, такую как гофрированная металлическая пластина или кордиеритовый брикет с сотовой структурой. В качестве альтернативы, катализатор замешивают вместе с другими компонентами, такими как наполнители, связующие и упрочняющие агенты, с образованием пасты, способной к экструзии, которую затем экструдируют через головку экструдера, чтобы образовать брикет с сотовой структурой. Соответственно, в определенных вариантах осуществления предоставлено каталитическое изделие, содержащее катализатор, описанный в данном документе, нанесенный в виде покрытия на основу и/или включенный в основу.

Определенные аспекты по данному изобретению предоставляют каталитическое покрытие из пористого оксида «washcoat». Покрытие из пористого оксида «washcoat», содержащее катализатор, описанный в данном документе, наносят предпочтительно с применением раствора, суспензии или шликера. Подходящие покрытия включают поверхностные покрытия, покрытия, которые проникают в часть основы, покрытия, которые проходят через основу, или некоторые их комбинации.

Покрытие из пористого оксида «washcoat» может также включать некаталитические компоненты, такие наполнители, связующие, стабилизаторы, модификаторы реологии и другие добавки, включая один или несколько видов из глинозема, кремнезема, нецеолитового кремнезем-глинозема, диоксида титана, диоксида циркония, оксида церия. В определенных вариантах осуществления композиция катализатора может содержать порообразующие агенты, такие как графит, целлюлоза, крахмал, полиакрилат и полиэтилен и т.п. Эти дополнительные компоненты не обязательно катализируют желательную реакцию, а вместо этого, однако, улучшают эффективность каталитического материала, например, посредством увеличения интервала его рабочих температур, увеличения площадь контактной поверхности катализатора, увеличения прочности сцепления катализатора с основой и т.д. В предпочтительных вариантах осуществления загрузка покрытия из пористого оксида «washcoat» составляет >0,3 г/дюйм3 (0,018 г/см3), например >1,2 г/дюйм3 (0,073 г/см3), >1,5 г/дюйм3 (0,092 г/см3), >1,7 г/дюйм3 (0,104 г/см3) или >2,00 г/дюйм3 (0,122 г/см3) и предпочтительно <3,5 г/дюйм3 (0,214 г/см3), например, <2,5 г/дюйм3 (0,153 г/см3). В определенных вариантах осуществления покрытие из пористого оксида «washcoat» наносят на основу при загрузке примерно от 0,8 до 1,0 г/дюйм3 (0,049-0,061 г/см3), от 1,0 до 1,5 г/дюйм3 (0,061-0,092 г/см3) или от 1,5 до 2,5 г/дюйм3 (0,092-0,0153 г/см3).

Двумя самыми распространенными видами исполнения основы являются пластина и сотовая структура. Предпочтительные основы, особенно для передвижной техники, включают проточные монолиты, имеющие так называемую сотовую геометрию, которая содержит множество смежных параллельных каналов, которые открыты на обоих концах и, как правило, вытянуты от входной стороны до выходной стороны основы и приводят в результате к большому соотношению площади поверхности и объема. Для определенных видов применения сотовый проточный монолит предпочтительно имеет высокую плотность ячеек, например примерно от 600 до 800 ячеек на квадратный дюйм, и/или среднюю толщину внутренних стенок примерно 0,18-0,35 мм, предпочтительно примерно 0,20-0,25 мм. Для определенных других видов применения сотовый проточный монолит предпочтительно имеет низкую плотность ячеек, примерно 150-600 ячеек на квадратный дюйм, более предпочтительно примерно 200-400 ячеек на квадратный дюйм. Предпочтительно, сотовые монолиты являются пористыми. В дополнение к кордиериту, карбиду кремния, нитриду кремния, керамике и металлу, другие материалы, которые могут быть использованы для основы, включают нитрид алюминия, нитрид кремния, титанат алюминия, α-глинозем, муллит, например, игольчатый муллит, поллуцит, кермет, такой как Al2OsZFe, Al2O3/Ni или B4CZFe, или композиты, содержащие сегменты любых двух или более этих видов. Предпочтительные материалы включают кордиерит, карбид кремния и титанат алюминия.

Пластинчатые катализаторы имеют более низкие перепады давления и менее подвержены засорению и загрязнению, чем сотовые виды, что выгодно в высокоэффективных стационарных видах применения, однако пластинчатые конфигурации могут быть гораздо больше по размеру и более дорогими. Сотовая конфигурация обычно меньше, чем пластинчатая, что является преимуществом в мобильных видах применения, однако она имеет более высокие перепады давления и более легко засоряется. В определенных вариантах осуществления пластинчатую основу изготавливают из металла, предпочтительно гофрированного металла.

В определенных вариантах осуществления данное изобретение представляет каталитическое изделие, изготовленное способом, описанным в данном документе. В определенном варианте осуществления каталитическое изделие изготавливают способом, который включает стадии нанесения композиции катализатора, предпочтительно как покрытие из пористого оксида «washcoat», на основу в виде слоя перед тем или после того как по меньшей мере один дополнительный слой другой композиции для обработки выхлопных газов был нанесен на основу. Один или несколько слоев катализатора на основе, включая слой представляемого катализатора, располагают в виде последовательных слоев. Как использовано в данном документе, термин «последовательные» по отношению к слоям катализатора на основе означает, что каждый слой контактирует со смежным(и) слоем(ями), и что слои катализатора в целом расположены один поверх другого на основе.

В определенных вариантах осуществления представляемый катализатор размещают на основе в качестве первого слоя, а другую композицию, такую как катализатор окисления, катализатор восстановления, поглощающий компонент или компонент для сохранения NOx, размещают на основе в качестве второго слоя. В других вариантах осуществления представляемый катализатор размещают на основе в качестве второго слоя, а другую композицию, такую как катализатор окисления, катализатор восстановления, поглощающий компонент или компонент для сохранения NOx, размещают на основе в качестве первого слоя. Как использовано в данном документе, термины «первый слой» и «второй слой» используют, чтобы описать относительные положения слоев катализатора в каталитическом изделии по отношению к нормальному направлению для протекания выхлопных газов через каталитическое изделие, после и/или поверх него. При нормальных условиях протекания выхлопных газов, выхлопные газы контактируют с первым слоем перед контактированием со вторым слоем. В определенных вариантах осуществления второй слой наносят на инертную основу в качестве нижнего слоя, и первый слой является верхним слоем, который наносят поверх второго слоя в виде последовательности субслоев. В таких вариантах осуществления выхлопные газы проходят через первый слой (и следовательно, контактируют с ним) перед контактированием со вторым слоем и затем возвращаются через первый слой, чтобы выйти из компонента катализатора. В других вариантах осуществления первый слой является первой зоной, расположенной на участке верхнего течения основы, и второй слой размещают на основе в качестве второй зоны, при этом вторая зона находится в нижнем течении по отношению к первой зоне.

В другом варианте осуществления каталитическое изделие изготавливают способом, который включает стадии нанесения композиции представляемого катализатора, предпочтительно как покрытие из пористого оксида «washcoat», на основу в качестве первой зоны, и последующего нанесения по меньшей мере одной дополнительной композиции для обработки выхлопных газов на основу в качестве второй зоны, при этом по меньшей мере часть первой зоны находится в нижнем течении по отношению ко второй зоне. В качестве альтернативы, композиция представляемого катализатора может быть нанесена на основу во второй зоне, которая находится в нижнем течении по отношению к первой зоне, содержащей дополнительную композицию. Примеры дополнительных композиций включают катализаторы окисления, катализаторы восстановления, поглощающие компоненты (например, для серы, воды и т.д.) или компоненты для сохранения NOx.

Для того чтобы уменьшить величину пространства, требуемого для системы выпуска отработавших газов, отдельные компоненты выхлопной системы в определенных вариантах осуществления сконструированы, чтобы выполнять более чем одну функцию. Например, нанесение катализатора селективного каталитического восстановления (SCR) на проточную фильтрующую основу вместо проточной основы служит для уменьшения общего размера системы обработки выхлопных газов посредством предоставления возможности одной основе выполнять две функции, а именно, каталитически уменьшать концентрацию NOx в выхлопных газах и механически удалять сажу из выхлопных газов. Соответственно, в определенных вариантах осуществления основа является фильтром с протеканием через стенки с сотовой структурой или неполнопоточным фильтром. Фильтры с протеканием через стенки подобны проточным основам с сотовой структурой в том, что они содержат множество смежных параллельных каналов. Однако каналы проточных основ с сотовой структурой открыты на обоих концах, тогда как каналы основ с протеканием через стенки имеют один конец закрытым, при этом такое перекрывание имеет место на противоположных концах смежных каналов поочередным образом с шахматным расположением. Перекрывание перемежающихся концов каналов предотвращает протекание газа, поступающего с входной стороны основы, непосредственным образом через каналы и выпуск из них. Вместо этого, выхлопные газы поступают с передней стороны основы и перемещаются примерно в половину каналов, где они принуждаются к прохождению через стенки каналов перед введением во вторую половину каналов и выпуском с задней стороны основы.

Стенка основы обладает пористостью и размером пор, который обеспечивает газопроницаемость, однако задерживает большую часть твердых частиц, таких как сажа, из газа, когда газ проходит через стенку. Предпочтительные основы с протеканием через стенки являются высокоэффективными фильтрами. Фильтры с протеканием через стенки для применения с данным изобретением предпочтительно имеют эффективность по меньшей мере 70%, по меньшей мере примерно 75%, по меньшей мере примерно 80% или по меньшей мере примерно 90%. В определенных вариантах осуществления эффективность будет составлять от примерно 75 до примерно 99%, от примерно 75 до примерно 90%, от примерно 80 до примерно 90% или от примерно 85 до примерно 95%. При этом эффективность относится к саже и другим частицам подобного размера и к концентрациям частиц, типично находящихся в обычных дизельных выхлопных газах. Например, твердые частицы в дизельных выхлопных газах могут иметь размер в интервале от 0,05 микрон до 2,5 микрон. Соответственно, эффективность может быть основана на этом интервале или субинтервале, таком как 0,1-0,25 микрон, 0,25-1,25 микрон или 1,25-2,5 микрон.

Пористость является мерой процентной доли порового пространства в пористой основе и имеет отношение к противодавлению в выхлопной системе: обычно, чем ниже пористость, тем выше противодавление. Предпочтительно пористая основа имеет пористость от примерно 30 до примерно 80%, например, от примерно 40 до примерно 75%, от примерно 40 до примерно 65% или от примерно 50 до примерно 60%.

Взаимосвязанность пор, измеряемая как процентная доля общего объема пустот основы, представляет собой степень, до которой поры, пустоты и/или каналы связаны с образованием непрерывных путей протекания через пористую основу, т.е. от входной стороны до выходной стороны. Противоположностью взаимосвязанности пор является сумма объема закрытых пор и объема пор, которые имеют канал только лишь к одной из поверхностей основы. Предпочтительно пористая основа имеет объем взаимосвязанных пор по меньшей мере примерно 30%, более предпочтительно по меньшей мере примерно 40%.

Средний размер пор пористой основы также важен для фильтрации. Средний размер пор может быть определен любыми подходящими средствами, включая ртутную порометрию. Средний размер пор пористой основы должен быть достаточно большим, чтобы способствовать низкому противодавлению, наряду с предоставлением достаточной эффективности посредством основы самой по себе, посредством промотирования слоя сажи на поверхности основы или их комбинацией. Предпочтительные пористые основы имеют средний размер пор от примерно 10 до примерно 40 мкм, например, от примерно 20 до примерно 30 мкм, от примерно 10 до примерно 25 мкм, от примерно 10 до примерно 20 мкм, от примерно 20 до примерно 25 мкм, от примерно 10 до примерно 15 мкм и от примерно 15 до примерно 20 мкм.

В большинстве случаев, изготовление экструдированного твердого тела, содержащего катализатор, включает смешивание катализатора, связующего, необязательного органического соединения для улучшения вязкости с образованием гомогенной пасты, которую затем добавляют к компоненту связующего/матрицы или его предшественнику и необязательно одному или нескольким компонентам из стабилизированного оксида церия и неорганических волокон. Смесь уплотняют в смешивающем или месильном устройстве или экструдере. Смеси имеют органические добавки, такие как связующие, порообразователи, пластификаторы, поверхностно-активные вещества, смазочные материалы, диспергирующие агенты, в качестве технологических добавок, чтобы улучшить смачивание и тем самым получить однородную шихту. Результирующий пластичный материал затем формуют, в частности при применении экструзионного пресса или экструдера, включающего экструзионную головку, и полученные формованные изделия сушат и прокаливают. Органические добавки являются «выжигаемыми» во время прокаливания экструдированного твердого тела. Катализатор может также быть нанесен в качестве покрытия из пористого оксида «washcoat» или иным образом на экструдированное твердое тело в виде одного или нескольких субслоев, которые находятся на поверхности или проникают полностью или частично в экструдированное твердое тело.

Экструдированные твердые тела, содержащие катализаторы в соответствии с данным изобретением, как правило, содержат единую структуру в форме сот, имеющую одноразмерные и параллельные каналы, протянутые от ее первого конца ко второму концу. Стенки каналов, определяющие каналы, являются пористыми. Как правило, внешняя «оболочка» окружает множество каналов экструдированного твердого тела. Экструдированное твердое тело может быть сформировано при любом требуемом поперечном сечении, например, в виде круга, квадрата или овала. Отдельные каналы во множестве каналов могут быть квадратными, треугольными, гексагональными, круговыми и т.д. Каналы на первом конце, в верхнем течении, могут быть блокированы, например, посредством подходящего керамического цемента, и каналы, не блокированные на первом конце, в верхнем течении, могут также быть блокированы на втором конце, в нижнем течении, чтобы образовать фильтр с протеканием через стенки. Обычно расположение блокированных каналов на первом конце, в верхнем течении, имеет сходство с шахматным расположением, наряду с подобным расположением блокированных и открытых концов каналов в нижнем течении.

Компонент связующего/матрицы предпочтительно выбирают из группы, состоящей из кордиерита, нитридов, карбидов, боридов, интерметаллических соединений, алюмосиликата лития, шпинели, необязательно легированного глинозема, источника кремнезема, диоксида титана, диоксида циркония, диоксида титана-диоксида циркония, циркона и смеси любых двух или более этих материалов. Паста может необязательно содержать упрочняющие неорганические волокна, выбранные из группы, состоящей из углеродных волокон, стеклянных волокон, металлических волокон, борных волокон, глиноземных волокон, кремнеземных волокон, волокон из кремнезем-глинозема, волокон из карбида кремния, волокон из титаната калия, волокон из бората алюминия и керамических волокон.

Глиноземный компонент связующего/матрицы является предпочтительно гамма-оксидом алюминия, однако может быть любым другим переходным оксидом алюминия, т.е. альфа-оксидом алюминия, бета-оксидом алюминия, хи-оксидом алюминия, эта-оксидом алюминия, ро-оксидом алюминия, каппа-оксидом алюминия, тета-оксидом алюминия, дельта-оксидом алюминия, лантан-бета-оксидом алюминия и смесями любых двух или более таких переходных оксидов алюминия. Предпочтительно глинозем легируют по меньшей мере одним элементом, не являющимся алюминием, чтобы увеличить термостабильность оксида алюминия. Подходящие легирующие примеси для глинозема включают кремний, цирконий, барий, лантаноиды и смеси любых двух или более этих примесей. Подходящие легирующие примеси для глинозема, являющиеся лантаноидами, включают La, Ce, Nd, Pr, Gd и смеси любых двух или более этих примесей.

Источники кремнезема могут включать золь кремниевой кислоты, кварц, плавленый или аморфный кремнезем, силикат натрия, аморфный алюмосиликат, алкоксисилан, связующее на основе кремнийорганической смолы, такой как метилфенилсиликоновая смола, глину, тальк или смесь любых двух или более этих источников. Из этого списка, кремнезем может являться SiO2 как таковым, полевым шпатом, муллитом, кремнезем-глиноземом, кремнезем-магнезией, кремнезем-диоксидом циркония, кремнезем-оксидом тория, кремнезем-оксидом бериллия, кремнезем-диоксидом титана, тройным кремнезем-глинозем-диоксидом циркония, тройным кремнезем-глинозем-оксидом магния, тройным кремнезем-оксид магния-диоксидом циркония, тройным кремнезем-глинозем-оксидом тория и смесями двух или более этих источников.

Предпочтительно, катализатор диспергирован по всему объему, и предпочтительно равномерно по всему объему экструдированного тела катализатора в целом.

Когда любое из вышеуказанных экструдированных твердых тел экструдировано в виде фильтра с протеканием через стенки, пористость фильтра с протеканием через стенки может составлять 30-80%, например 40-70%. Пористость, объем пор и радиус пор могут быть измерены, например, при применении ртутной порометрии.

Катализатор, описанный в данном документе, может промотировать реакционное взаимодействие восстановителя, предпочтительно аммиака, с оксидами азота, чтобы селективным образом образовывать элементарный азот (N2) и воду (H2O). Соответственно, в одном из вариантов осуществления катализатор может быть составлен таким образом, чтобы содействовать восстановлению оксидов азота восстановителем (т.е. катализатор селективного каталитического восстановления (SCR)). Примеры таких восстановителей включают углеводороды (например, C3-C6 углеводороды) и азотсодержащие восстановители, такие как аммиак и аммиак-гидразин или любой подходящий предшественник аммиака, такой как мочевина ((NH2)2CO), карбонат аммония, карбамат аммония, гидрокарбонат аммония или формиат аммония.

Цеолитовый катализатор, описанный в данном документе, может также промотировать окисление аммиака. Соответственно, в другом варианте осуществления катализатор может быть составлен, чтобы содействовать окислению аммиака кислородом, особенно аммиака при концентрациях, имеющих место в нижнем течении катализатора селективного каталитического восстановления (SCR) (например, катализатор окисления аммиака (AMOX), такой как катализатор, предотвращающий проскакивание аммиака (ASC). В определенных вариантах осуществления данный катализатор размещают в качестве верхнего слоя поверх окислительного верхнего слоя, при этом нижний слой содержит катализатор на основе металла платиновой группы (МПГ) или катализатор не на основе металла платиновой группы (МПГ). Предпочтительно, компонент катализатора в нижнем слое размещают на носителе с большой площадью поверхности, включая, однако не ограничиваясь им, носитель из глинозема.

В еще одном варианте осуществления операции селективного каталитического восстановления (SCR) и окисления аммиака (AMOX) выполняют последовательно, при этом оба процесса используют катализатор, содержащий катализатор, описанный в данном документе, и при этом процесс селективного каталитического восстановления (SCR) происходит выше по течению по отношению к процессу окисления аммиака (AMOX). Например, композиция катализатора селективного каталитического восстановления (SCR) может быть расположена на входной стороне фильтра, а композиция катализатора окисления аммиака (AMOX) может быть расположена на выходной стороне фильтра.

Соответственно, предоставлен способ восстановления соединений NOx или окисления NH3 в газе, который включает контактирование газа с композицией катализатора, описанной в данном документе, для каталитического восстановления соединений NOx в течение времени, достаточного для уменьшения уровня содержания соединений NOx и/или NH3 в газе. В определенных вариантах осуществления предоставлено каталитическое изделие, имеющее катализатор, предотвращающий проскакивание аммиака, расположенный в нижнем течении катализатора селективного каталитического восстановления (SCR). В таких вариантах осуществления катализатор, предотвращающий проскакивание аммиака, окисляет по меньшей мере часть любого азотсодержащего восстановителя, который не израсходован посредством процесса селективного каталитического восстановления. Например, в определенных вариантах осуществления катализатор, предотвращающий проскакивание аммиака, размещают на выходной стороне фильтра с протеканием через стенки, а катализатор селективного каталитического восстановления (SCR) размещают на стороне фильтра в верхнем течении. В определенных других вариантах осуществления катализатор, предотвращающий проскакивание аммиака, размещают на конце проточной основы в нижнем течении, а катализатор селективного каталитического восстановления (SCR) размещают на конце проточной основы в верхнем течении. В других вариантах осуществления катализатор, предотвращающий проскакивание аммиака, и катализатор селективного каталитического восстановления (SCR) размещают на отдельных брикетах в системе выхлопных газов. Эти отдельные брикеты могут быть смежными и в контакте один с другим или разделены на определенное расстояние, при условии, что они соединены с возможностью протекания текучей среды один с другим, и при условии, что брикет катализатора селективного каталитического восстановления (SCR) размещен в верхнем течении по отношению к брикету катализатора, предотвращающего проскакивание аммиака.

В определенных вариантах осуществления процесс селективного каталитического восстановления (SCR) и/или окисления аммиака (AMOX) выполняют при температуре по меньшей мере 100°C. В другом варианте осуществления процесс(ы) выполняют при температуре от примерно 150°C до примерно 750°C. В определенном варианте осуществления температурный интервал составляет от примерно 175 до примерно 550°C. В другом варианте осуществления температурный интервал составляет от 175 до 400°C. В еще одном варианте осуществления температурный интервал составляет от 450 до 900°C, предпочтительно от 500 до 750°C, от 500 до 650°C, от 450 до 550°C или от 650 до 850°C. Варианты осуществления с применением температур выше чем 450°C особенно применимы для обработки выхлопных газов от дизельных двигателей тяжелого и легкого режима работы, которые снабжены системой выпуска отработавших газов, содержащей (необязательно катализированные) фильтры твердых частиц выхлопа дизельных двигателей, которые регенерируются активным образом, например, посредством инжекции углеводорода в систему выхлопных газов со стороны верхнего течения фильтра, при этом цеолитовый катализатор для применения в данном изобретении располагают на стороне нижнего течения фильтра.

В соответствии с другим аспектом данного изобретения, предоставлен способ восстановления соединений NOx и/или окисления NH3 в газе, который включает контактирование газа с катализатором, описанным в данном документе, в течение времени, достаточного, чтобы уменьшить уровень содержания соединений NOx в газе. Способы по данному изобретению могут включать одну или несколько из следующих стадий: (a) накапливание и/или сжигание сажи, которая находится в контакте с впускной стороной каталитического фильтра; (b) введение азотсодержащего восстановителя в поток выхлопных газов перед контактированием с каталитическим фильтром, предпочтительно без промежуточных каталитических стадий, включающих обработку NOx и восстановителя; (c) образование NH3 на адсорбере-катализаторе NOx или ловушке обедненного NOx, и предпочтительно применение такого NH3 в качестве восстановителя в реакции селективного каталитического восстановления (SCR) ниже по течению потока; (d) контактирование потока выхлопных газов с катализатором окисления дизельного топлива (DOC), чтобы окислить углеводородную растворимую органическую фракцию (SOF) и/или монооксид углерода до CO2 и/или окислить NO до NO2, что, в свою очередь, может быть использовано, чтобы окислить твердые частицы в фильтре очистки от микрочастиц; и/или уменьшить содержание твердых частиц (PM) в выхлопных газах; (e) контактирование выхлопных газов в одном или нескольких проточных узлах с катализатором селективного каталитического восстановления (SCR) в присутствии восстановителя, чтобы уменьшить концентрацию NOx в выхлопных газах; и (f) контактирование выхлопных газов с катализатором, предотвращающим проскакивание аммиака, предпочтительно с выходной стороны катализатора селективного каталитического восстановления (SCR), чтобы окислить большую часть, если не весь, аммиака перед выпуском выхлопных газов в атмосферу или пропусканием выхлопных газов через рециркуляционный контур перед введением/повторным введением выхлопных газов в двигатель.

В другом варианте осуществления весь или по меньшей мере часть восстановителя на базе азота, особенно NH3, для потребления в процессе селективного каталитического восстановления (SCR) может быть подана посредством адсорбера-катализатора NOx (NAC), ловушки обедненного NOx (LNT) или катализатора сохранения/восстановления NOx (NSRC), расположенными в верхнем течении потока по отношению к катализатору селективного каталитического восстановления (SCR), например, катализатору селективного каталитического восстановления (SCR) по данному изобретению, размещенному на фильтре с протеканием через стенки. Компоненты адсорбера-катализатора NOx (NAC), применимые в данном изобретении, включают каталитическую комбинацию основного материала (такого как щелочной металл, щелочноземельный металл или редкоземельный металл, включая оксиды щелочных металлов, оксиды щелочноземельных металлов и их комбинации) и благородного металла (такого как платина) и необязательно компонента катализатора восстановления, такого как родий. Конкретные виды основного материала, применимого в адсорбере-катализаторе NOx (NAC), включают оксид цезия, оксид калия, оксид магния, оксид натрия, оксид кальция, оксид стронция, оксид бария и их комбинации. Благородный металл предпочтительно присутствует при содержании от примерно 10 до примерно 200 г/фут3 (353-7063 г/м3), например, от 20 до 60 г/фут3 (706-2119 г/м3). В качестве варианта, благородный металл катализатора характеризуется средней концентрацией, которая может составлять от примерно 40 до примерно 100 г/фут3 (1413-3531 г/м3).

При определенных условиях во время периодической регенерации при обогащении, NH3 может быть образован на адсорбере-катализаторе NOx. Катализатор селективного каталитического восстановления (SCR) с выходной стороны адсорбера-катализатора NOx может улучшать эффективность системы восстановления NOx в целом. В комбинированной системе катализатор селективного каталитического восстановления (SCR) способен сохранять высвобожденный NH3 от адсорбера-катализатора NOx (NAC) во время регенерации при обогащении и использовать сохраненный NH3 для селективного восстановления некоторой части или всех оксидов NOx, которые проскакивают через адсорбер-катализатор NOx (NAC) во время обычного функционирования при обедненных условиях.

Способ обработки выхлопных газов, как описано в данном документе, может быть выполнен для выхлопных газов, производных от процесса сгорания, например, от двигателя внутреннего сгорания (подвижного либо стационарного), газовой турбины и силовых установок со сжиганием угля или нефти. Способ может также быть использован, чтобы обрабатывать газ от промышленных процессов, таких как рафинирование, от нагревателей и бойлеров при переработке нефти, печей, химической обрабатывающей промышленности, коксовых печей, городских заводов для переработки отходов и мусоросжигательных печей и т.д. В определенном варианте осуществления способ используют для обработки выхлопных газов от автомобильного двигателя внутреннего сгорания, работающего на обедненных топливных смесях, такого как дизельный двигатель, бензиновый двигатель, работающий на обедненных топливных смесях, или двигатель с жидким нефтяным газом или природным газом в качестве источника энергии.

В определенных аспектах данное изобретение представляет собой систему для обработки выхлопных газов, образованных процессом сгорания, таких как от двигателя внутреннего сгорания (подвижного, либо стационарного), газовой турбины, силовых установок со сжиганием угля или нефти и т.п. Такие системы включают каталитическое изделие, содержащее катализатор, описанный в данном документе, и по меньшей мере один дополнительный компонент для обработки выхлопных газов, при этом каталитическое изделие и по меньшей мере один дополнительный компонент спроектированы, чтобы функционировать в качестве объединенного узла.

В определенных вариантах осуществления данная система содержит каталитическое изделие, содержащее катализатор, описанный в данном документе, канал для направления протекания выхлопных газов, источник азотсодержащего восстановителя, расположенный в верхнем течении каталитического изделия. Система может включать контроллер для дозированной подачи азотсодержащего восстановителя в протекающие выхлопные газы лишь, когда определено, что цеолитовый катализатор способен катализировать восстановление NOx при желательной эффективности или выше, например, при температуре выше 100°C, выше 150°C или выше 175°C. Дозированная подача азотсодержащего восстановителя может быть организована таким образом, что от 60% до 200% от теоретического количества аммиака присутствует в выхлопных газах, поступающих в катализатор селективного каталитического восстановления (SCR), рассчитанного при 1:1 NH3/NO и 4:3 NH3/NO2.

В другом варианте осуществления система содержит катализатор окисления (например, катализатор окисления дизельного топлива (DOC)) для окисления монооксида азота в выхлопных газах до диоксида азота, который может быть расположен в верхнем течении по отношению к месту дозированного введения азотсодержащего восстановителя в выхлопные газы. В одном из вариантов осуществления катализатор окисления приспособлен к производству газового потока, поступающего в цеолитовый катализатор селективного каталитического восстановления (SCR), имеющего отношение NO к NO2 от примерно 4:1 до примерно 1:3 по объему, например, при температуре выхлопных газов на впускной стороне катализатора окисления от 250°C до 450°C. Катализатор окисления может включать по меньшей мере один металл платиновой группы (или некоторую комбинацию таких металлов), такой как платина, палладий или родий, нанесенный в виде покрытия на проточную монолитную основу. В одном из вариантов осуществления по меньшей мере одним металлом платиновой группы является платина, палладий или комбинация платины и палладия. Металл платиновой группы может поддерживаться на компоненте покрытия из пористого оксида (washcoat) с большой площадью поверхности, таком как глинозем, цеолит, такой как алюмосиликатный цеолит, кремнезем, нецеолитовый кремнезем-глинозем, оксид церия, диоксид циркония, диоксид титана или смешанный или сложный оксид, содержащий как оксид церия, так и диоксид циркония.

Представленные ниже примеры лишь иллюстрируют данное изобретение; специалистам в данной области техники будут понятны многочисленные вариации, которые находятся в пределах сущности данного изобретения и объема формулы изобретения.

Синтез OMS-2

Гидрат сульфата марганца (44,0 г, 0,26 моль) растворяют в смеси воды (150 мл) и концентрированной азотной кислоты (12 мл) в круглодонной колбе снабженной конденсатором и стержневой магнитной мешалкой. Затем добавляют раствор перманганата калия (29,5 г, 0,185 моль) в воде (500 мл), и смесь нагревают с дефлегмированием в течение 16 ч на протяжении трех дней (первый день: 6,5 ч; второй день: 7,5 ч; третий день: 2 ч). Твердые частицы отделяют фильтрацией и промывают водой до тех пор, пока электропроводность не составит примерно 20 мкСм. Продукт сушат при 105°C. Выход: 41,2 г. Катализатор прокаливают при 500°C («F500C») в течение 2 ч или 600°C («F600C») в течение 2 ч перед применением.

Приготовление 5% Fe на β-цеолите

5 масс. % железа на коммерчески доступном β-цеолитовом катализаторе приготавливают при применении метода пропитки по влагоемкости следующим образом. Количество нитрата железа (Fe(NO3)3·9H2O), необходимое для получения загрузки 5 масс. % Fe, растворяют в деионизованной воде. Общий объем раствора является эквивалентным объему пор образца. Раствор добавляют к β-цеолиту, и результирующую смесь сушат на протяжении ночи при 105°C и затем прокаливают на воздухе при 500°C в течение 1 ч.

Приготовление физических смесей OMS-2 и 5% Fe на β-цеолите

Катализаторы в виде OMS-2 и 5% Fe на β-цеолите, приготовленные как описано выше, объединяют при массовом отношении 2:1, 1:1 или 1:2, и физические смеси прокаливают при 500°C, 550°C или 600°C в течение 2 ч.

Приготовление композита OMS-2/β-цеолит (1:1)

Гидрат сульфата марганца (11,02 г, 0,065 моль) растворяют в смеси воды (37,5 мл) и концентрированной азотной кислоты (3,0 мл) в круглодонной колбе снабженной конденсатором и стержневой магнитной мешалкой. После растворения сульфата марганца добавляют β-цеолит (10,0 г), чтобы образовать розовый шликер, который перемешивают до достижения однородного состояния. Затем добавляют раствор перманганата калия (7,36 г, 0,047 моль) в воде (125 мл), и смесь нагревают с дефлегмированием в течение ночи. Твердые частицы отделяют фильтрацией и промывают водой до тех пор, пока электропроводность не составит примерно 20 мкСм. Продукт сушат при 105°C. Выход: примерно 20 г. Композитный катализатор прокаливают при 500°C в течение 2 ч перед применением. Для некоторых экспериментов, катализатор дополнительно прокаливают при 600°C в течение 2 ч.

Приготовление композита OMS-2/USY (1:1)

Используют процедуру, применяемую для приготовления композита OMS-2/β-цеолит, за исключением того, что ультрастабильный Y-цеолит используют вместо β-цеолита. Композитный катализатор прокаливают при 500°C в течение 2 ч перед применением. Для некоторых экспериментов, катализатор дополнительно прокаливают при 600°C в течение 2 ч.

Физическая смесь OMS-2 и кордиерита

Предварительно гранулированный кордиерит физически смешивают в массовом отношении 1:1 с предварительно гранулированным OMS-2, который был прокален при 500°C в течение 2 ч.

Условия определения активности катализатора селективного каталитического восстановления аммиаком (NH3-SCR)

Порошковые образцы катализаторов получают гранулированием первоначальных образцов, измельчением гранул и последующим пропусканием результирующего порошка через сито с размером отверстий 255-350 мкм. Просеянные порошки загружают в реактор для определения активности синтетического катализатора (SCAT) и испытывают при применении следующей синтетической смеси дизельных выхлопных газов (на входе), включающей аммиак в качестве восстановителя: 350 млн-1 NO, 385 млн-1 NH3, 12% O2, 4,5% CO2, 4,5% H2O, остальное N2, при объемной скорости 30000 ч-1,

Образцы постепенно нагревают от 150°C до 550°C при 5°C/мин, и состав отходящих газов анализируют при применении инфракрасной спектроскопией с преобразованием Фурье (FTIR), чтобы определить процент конверсии газообразных NOx.

Результаты

Фиг. 1 показывает, что композитный катализатор, изготовленный синтезированием OMS-2 в присутствии β-цеолита, образует гораздо меньше N2O, чем катализатор на основе OMS-2 самого по себе. Уменьшение N2O является неожиданным и выгодным, поскольку было известно, что октаэдрические молекулярные сита (OMS) в качестве катализаторов производят N2O, было непонятно, каким образом минимизировать или избежать образования N2O при их применении.

Фиг. 2 показывает, что температурный интервал для конверсии NOx расширен при применении композитного катализатора из OMS-2 и β-цеолита. В частности, высокотемпературный интервал (от 300°C до 400°C) расширен для данного композита, хотя и при некоторых потерях на низкотемпературном конце (от 150°C до 200°C).

Фиг. 3 представляет собой сравнительный график, показывающий, что физическая смесь OMS-2 и кордиерита (1:1) является неэффективной для уменьшения образования N2O, наблюдаемого для OMS-2 самого по себе. Фактически смесь 1:1 образует не меньше N2O, чем OMS-2 само по себе.

Фиг. 4 представляет собой другой сравнительный график. Это показывает, что физическая смесь 1:1 OMS-2 и кордиерита, в отличие от композита OMS-2/β-цеолит, является неэффективной для расширения высокотемпературного интервала для конверсии NOx. Смесь OMS-2/кордиерит также является до некоторой степени менее эффективной, чем OMS-2 для конверсии NOx при низких температурах (от 150°C до 250°C).

Фиг. 5 иллюстрирует эффект объединения OMS-2 с 5 масс. % железа на β-цеолите при различных массовых отношениях. Все смеси OMS-2 и Fe на β-цеолите успешны в снижении образования N2O по сравнению с OMS-2 самим по себе. Более высокая доля β-цеолита (1 часть OMS-2 к 2 частям Fe на β-цеолите) проявляет возможность наименьшего образования N2O. Сравнительный график 5% Fe на β-цеолите также показывает низкое образование N2O.

Фиг. 6 показывает влияние на конверсию NOx объединения OMS-2 с 5 масс. % железа на β-цеолите при различных массовых отношениях. Все смеси OMS-2/Fe на β-цеолите расширяют высокотемпературный интервал для конверсии NOx (от 200°C до 400°C) по сравнению с OMS-2 самим по себе. В каждом случае, небольшому негативному тренду на низкотемпературном конце (от 150°C до 200°C) сопутствует выигрыш на высокотемпературном конце. Более высокая доля β-цеолита (1 часть OMS-2 к 2 частям Fe на β-цеолите) расширяет высокотемпературные характеристики до более высокой степени. Сравнительный график 5 масс. % Fe на β-цеолите показывает, что этот катализатор имеет очень низкую активность в отношении конверсии NOx в низкотемпературном (150-250°C) интервале.

Фиг. 7 демонстрирует преимущества, которые прокаливание может предоставлять для образования N2O. Без прокаливания смесь OMS-2/Fe на β-цеолите образует приемлемый (70 млн-1) уровень N2O в интервале от 150°C до 350°C, что гораздо меньше, чем OMS-2 само по себе (см. Фиг. 1). Однако прокаливание катализатора при 500°C, 550°C и 600°C прогрессивным образом уменьшает образование N2O в интервале от 150°C до 350°C.

Фиг. 8 показывает, что дополнительное уменьшение N2O, обусловленное прокаливанием (Фиг. 7), приводит к негативному следствию, выражающемуся в прогрессивно сужающемся окне температур, подходящих для конверсии NOx. Соответственно, когда катализатор прокаливают при высокой температуре, он образует наименьшее количество N2O, однако это также снижает конверсию NOx как на низкотемпературном, так и на высокотемпературном конце испытания.

Фиг. 9 показывает, что по сравнению с OMS-2 самим по себе композитные катализаторы по данному изобретению, изготовленные из OMS-2 и цеолита с крупными порами (β-цеолита или ультрастабильного Y-цеолита), образуют пониженные уровни N2O, при наилучшей селективности, отмеченной для композита (1:2) OMS-2 и β-цеолита. Катализатор на основе OMS-2, прокаленный при 600°C, также образует небольшое количество N2O, однако, как показано на Фиг. 10, он деактивируется при более высокой температуре прокаливания.

Фиг. 10 показывает, что по сравнению с OMS-2 самим по себе композитные катализаторы по данному изобретению обладают повышенной термостабильностью. Кроме того, конверсия NOx, как правило, улучшается при более высоких температурах (350-400°C) для композитных катализаторов. Из катализаторов, испытанных здесь, композит OMS-2/β-цеолит (1:2), прокаленный при 500°C является наиболее эффективным для восстановления NOx на протяжении наиболее широкого температурного интервала.

Фиг. 11 показывает влияние термического старения (прокаливания в течение 16 ч при 550°C) на образование N2O. Состаренные катализаторы на основе композитов OMS-2 и ультрастабильного Y-цеолита или β-цеолита (цеолитов с крупными порами) производят меньше N2O, чем состаренный композит OMS-2 и шабазита (цеолита с небольшими порами).

Фиг. 12 показывает, что композитные катализаторы сохраняют активность в отношении конверсии NOx после термического старения лучше, чем OMS-2 само по себе. Состаренные катализаторы на основе композитов OMS-2 и ультрастабильного Y-цеолита или β-цеолита восстанавливают NOx эффективным образом на протяжении более широкого температурного интервала по сравнению с состаренным композитом OMS-2 и шабазита.

Фиг. 13 иллюстрирует влияние объединения OMS-2 с β-цеолитом, загруженным металлом, FER-цеолитом, загруженным металлом, и ZSM-5 цеолитом, загруженным металлом. Цеолиты со средними порами и с крупными порами вместе с OMS-2 успешны в уменьшении образования N2O по сравнению с OMS-2 самим по себе или OMS-2 вместе с цеолитом с небольшими порами, загруженным металлом, (CHA) на протяжении широкого температурного интервала.

Фиг. 14 иллюстрирует влияние объединения OMS-2 с β-цеолитом, загруженным металлом, FER-цеолитом, загруженным металлом, и ZSM-5 цеолитом, загруженным металлом. Цеолиты со средними порами и с крупными порами вместе с OMS-2 успешны в проявляемой увеличенной конверсии NOx при низких температурах (например, ниже 200°C) по сравнению с OMS-2 вместе с цеолитом с небольшими порами, загруженным металлом, (CHA) и в проявляемой увеличенной конверсии NOx при высоких температур (например, выше 360°C) по сравнению как с OMS-2 вместе с цеолитом с небольшими порами, загруженным металлом, (CHA), так и с OMS-2 самим по себе.

Предшествующие примеры предназначены лишь для иллюстративных целей; представленная ниже формула изобретения определяет объем данного изобретения.

Реферат

Изобретение относится к катализатору для обработки выхлопных газов при селективном каталитическом восстановлении оксидов азота, содержащему: (a) от 1 до 99 масс.% октаэдрического молекулярного сита (OMS), содержащего оксид марганца; и (b) от 1 до 99 масс.% молекулярного сита (молекулярных сит) со средними порами и/или с крупными порами, где катализатор представляет собой композитный катализатор и октаэдрическое молекулярное сито (OMS) сформировано в присутствии молекулярного сита. Изобретение также относится к способу селективного каталитического восстановления газообразной выхлопной смеси, содержащей оксиды азота, включающему селективное восстановление газообразной смеси, содержащей оксиды азота, в присутствии восстановителя и катализатора. Также изобретение относится к изделию для обработки выхлопных газов, способу обработки оксидов азота в смеси выхлопных газов и способу обработки аммиака в выхлопных газах. Технический результат заключается в получении более высокой конверсии NO. 6 н. и 17 з.п. ф-лы, 14 ил.

Комментарии