Устройство и способ управления струей - RU2602716C2

Код документа: RU2602716C2

Чертежи

Описание

Область техники, к которой относится настоящее изобретение

Настоящее раскрытие относится в целом к устройству управления струей текучей среды и способу его применения, и более конкретно относится к устройству управления струей текучей среды, применяемому для устранения, ослабления и/или отклонения потока высокоскоростной струи текучей среды, вылетающей из места образования струи.

Подробное раскрытие примеров устройств и способов управления струей

В системах, в которых в качестве рабочего тела используются текучие среды, могут образовываться высокоскоростные струи текучей среды. Образование высокоскоростных струй текучей среды может быть причиной различных недостатков, таких как потеря энергии, массы или импульса рабочего тела. Более того, струи текучей среды могут выходить за пределы управляемого пространства, повреждая оборудование или расположенные вокруг системы. Например, в системе сжатия плазмы высокоскоростная жидкая струя может быть образована в результате разрушения полости, покрывающей и сжимающей плазму. Такая высокоскоростная струя жидкости может выходить из системы сжатия плазмы и может попадать в соседние системы, повреждая таким образом оборудование или отрицательно сказываясь на эффективности таких систем.

Соответственно, существует необходимость в управлении интенсивностью и/или направлением высокоскоростных струй текучей среды, таким образом чтобы струя текучей среды не достигала выбранного места и не вызывала повреждения в этом месте.

Краткое раскрытие настоящего изобретения

Согласно одному аспекту настоящего изобретения предоставлено устройство управления струей для прерывания или отклонения струи текучей среды от прохождения в выбранное место. Устройство содержит средство для инжекции отклоняющего струю материала в пространство, в котором находится место образования струи, в котором образуется струя текучей среды. Средство для инжекции сообщается с источником отклоняющего струю материала и содержит выпускной конец, направленный в место образования струи, и предназначено для инжекции отклоняющего струю материала таким образом, чтобы струя текучей среды, образуемая в месте образования струи, была прервана или отклонена от выбранного места.

Отклоняющий струю материал может находиться в жидком состоянии, в этом случае средство для инжекции представляет собой инжектор для жидкости, содержащий трубку для жидкости, на выпускном конце которой находится инжекторное сопло. Средство для инжекции может дополнительно содержать регулировочный клапан для регулирования потока жидкого отклонителя струи из сопла и/или средство повышения давления, соединенное с трубкой и предназначенное для подачи давления, достаточного для направления непрерывного потока жидкого отклоняющего струю материала в место образования струи, причем поток имеет по существу одинаковый радиус. Средством повышения давления может быть насос или источник сжатого газа.

Альтернативно отклонитель струи может находиться в твердом состоянии, в этом случае средством для инжекции может быть экструдер, содержащий формовочную головку и плунжер, выполненный с возможностью выдавливания отклоняющего струю материала из экструдера в форме удлиненного стержня. Экструдер может быть дополнительно выполнен с возможностью выдавливания отклоняющего струю материала в форме удлиненного стержня, длина которого непрерывно проходит, по меньшей мере, от выпускного конца экструдера до места образования струи.

Вместо твердого удлиненного стержня отклонитель струи может находиться в твердом состоянии в форме отдельных гранул, в этом случае средство для инжекции представляет собой устройство подачи гранул с отверстием и подвижной заслонкой для регулирования инжекции твердых гранул отклонителя струи в место образования струи. Устройство подачи гранул может представлять собой рельсовую пушку или пистолет для распыления сжатого газа. Каждая гранула может иметь боковую поверхность вогнутой формы.

В соответствии с другим аспектом настоящего изобретения предоставлена система сжатия плазмы, содержащая генератор плазмы, камеру сжатия плазмы, генератор волн давления, средство образования полости и устройство управления струей. Генератор плазмы предназначен для создания плазмы и имеет выпускное отверстие для выпуска созданной плазмы. Камера сжатия плазмы имеет наружную стенку, образующую внутреннюю полость камеры, и просвет; внутренняя полость камеры частично заполнена жидкой средой, а выпускное отверстие генератора плазмы гидравлически соединено с внутренней полостью камеры сжатия через просвет таким образом, что созданная плазма может подаваться в камеру сжатия плазмы. Генератор волн давления содержит несколько поршней, расположенных вокруг камеры, причем поршни предназначены для создания направленной в жидкую среду сходящейся волны давления. Средство образования полости предназначено для создания в жидкой среде удлиненной пустой полости; причем полость имеет первый конец и второй конец, причем первый конец, по меньшей мере, частично находится на одной линии с выпускным отверстием генератора плазмы, так что плазма, выпускаемая из генератора плазмы, попадает в удлиненную полость. Когда сходящаяся волна давления достигает границы раздела полости, полость разрушается, тем самым покрывая плазму. Устройство управления струей содержит средство для инжекции отклоняющего струю материала, сообщающееся с источником отклоняющего струю материала и имеющее выпускной конец, направленный в место образования струи в полости. Средство для инжекции предназначено для инжекции отклоняющего струю материала в полость таким образом, чтобы струя текучей среды, образованная в месте образования струи, была прервана или отклонена в сторону от генератора плазмы.

Отклоняющий струю материал может находиться в жидком состоянии, в этом случае средство для инжекции представляет собой инжектор для жидкости, содержащий трубку для жидкости, на выпускном конце которой находится инжекторное сопло. Инжектор для жидкости может дополнительно содержать регулировочный клапан для регулирования потока жидкого отклонителя струи из сопла и/или средство повышения давления, соединенное с трубкой и предназначенное для подачи давления, достаточного для направления непрерывного потока по существу одинакового радиуса жидкого отклоняющего струю материала в место образования струи. Средством повышения давления может быть насос или источник сжатого газа.

Альтернативно отклонитель струи может находиться в твердом состоянии, в этом случае средством для инжекции может быть экструдер, содержащий формовочную головку и плунжер, выполненный с возможностью выдавливания отклоняющего струю материала из экструдера в форме удлиненного стержня. Экструдер может быть дополнительно выполнен с возможностью выдавливания отклоняющего струю материала в форме удлиненного стержня, длина которого проходит, по меньшей мере, от выпускного конца экструдера до места образования струи.

Вместо твердого удлиненного стержня отклонитель струи может находиться в твердом состоянии в форме отдельных гранул, в этом случае средство для инжекции представляет собой устройство подачи гранул с отверстием и подвижной заслонкой для регулирования инжекции по меньшей мере одной твердой гранулы отклонителя струи в место образования струи. Устройство подачи гранул может представлять собой рельсовую пушку или пистолет для распыления сжатого газа.

Удлиненный твердый стержень или непрерывный поток жидкости отклоняющего струю материала может иметь размеры, которые обеспечивают разрушение полости на поверхности удлиненного твердого стержня или непрерывного потока жидкости.

Система сжатия плазмы может дополнительно содержать барьер, расположенный рядом с просветом камеры сжатия плазмы, который имеет кольцевую форму и предотвращает выход шарика жидкой среды из камеры сжатия плазмы и его прохождение в генератор плазмы. Более конкретно, барьер может представлять собой стенку, выступающую вниз во внутреннюю полость камеры вокруг просвета. Барьер может представлять образованное выступом сужение, выполненное на кромке просвета и проходящее радиально к центру полости.

Отклоняющий струю материал может иметь ту же композицию, что и жидкая среда, в этом случае система дополнительно содержит сборный резервуар текучей среды, гидравлически соединенный с камерой, и трубку для текучей среды, гидравлически соединяющую сборный резервуар с источником отклоняющего струю материала.

Система сжатия плазмы может дополнительно содержать контроллер, программируемый для управления временем инжекции по меньшей мере одной твердой гранулы отклонителя струи в полость таким образом, чтобы гранула находилась в непосредственной близости от точки разрушения во время разрушения полости. Альтернативно контроллер может быть запрограммирован для управления временем инжекции непрерывного потока жидкости отклоняющего струю материала в полость таким образом, чтобы полость разрушалась на поверхности непрерывного потока жидкости.

В соответствии с другим аспектом настоящего изобретения предоставлен способ защиты генератора плазмы системы сжатия плазмы от воздействия струи текучей среды, образованной в камере сжатия системы сжатия плазмы, предусматривающий: направление отклоняющего струю материала в место образования струи, в котором образуется струя текучей среды, для прерывания или отклонения струи текучей среды в сторону от генератора плазмы. Камера сжатия может содержать жидкую среду, в этом случае в жидкой среде, в которую генератор плазмы инжектирует плазму, образуется полость, и отклоняющий струю материал направляют в полость. Сходящаяся волна давления может распространяться в жидкую среду, вызывая разрушение границы раздела полости после достижения сходящейся волны давления границы раздела; в этом случае отклоняющий струю материал инжектируют таким образом, чтобы полость разрушалась на поверхности отклоняющего струю материала.

Способ может предусматривать поддержание давления внутри камеры сжатия ниже, чем в устройстве управления струей, содержащем отклоняющий струю материал, так что отклоняющий струю материал всасывается в камеру сжатия и направляется в место образования струи. Альтернативно или дополнительно отклоняющий струю материал может быть направлен в место образования струи путем инжекции под давлением отклоняющего струю материала в полость. Альтернативно или дополнительно устройство управления струей, содержащее отклоняющий струю материал, может быть расположено над камерой сжатия и может сообщаться с ней, так что направление отклоняющего струю материала в место образования струи осуществляется под действием силы тяжести.

Дополнительно к описанным выше аспектам и вариантам осуществления другие аспекты и варианты осуществления станут понятными после ознакомления с приведенным ниже подробным описанием со ссылками на прилагаемые графические материалы.

Краткое описание фигур

Размеры и относительно расположение элементов на фигурах выполнено без соблюдения масштаба. Например, формы различных элементов и углы выполнены не в масштабе, а некоторые из этих элементов увеличены произвольным образом и расположены для упрощения читаемости фигур.

На фиг. 1A схематически представлен вид в поперечном сечении устройства управления струей, выполненного с возможностью выпуска жидкого отклонителя струи, согласно одному неограничивающему варианту осуществления.

На фиг. 1B схематически представлен вид в поперечном сечении устройства управления струей, выполненного с возможностью выпуска твердого стержня отклонителя струи, согласно другому неограничивающему варианту осуществления.

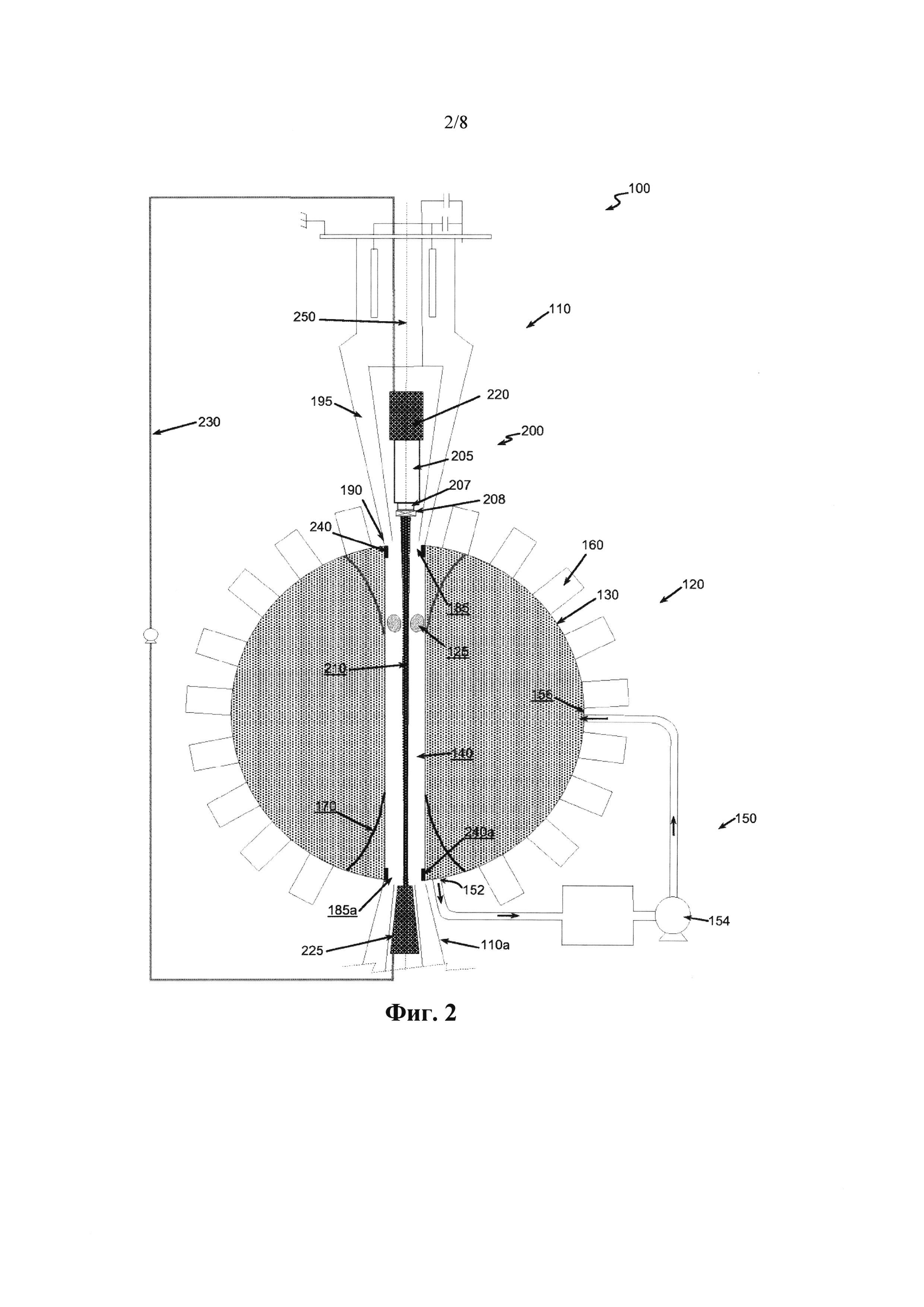

На фиг. 2 схематически представлен вид в поперечном сечении варианта осуществления устройства управления струей, показанного на фиг. 1A, установленного в системе сжатия плазмы.

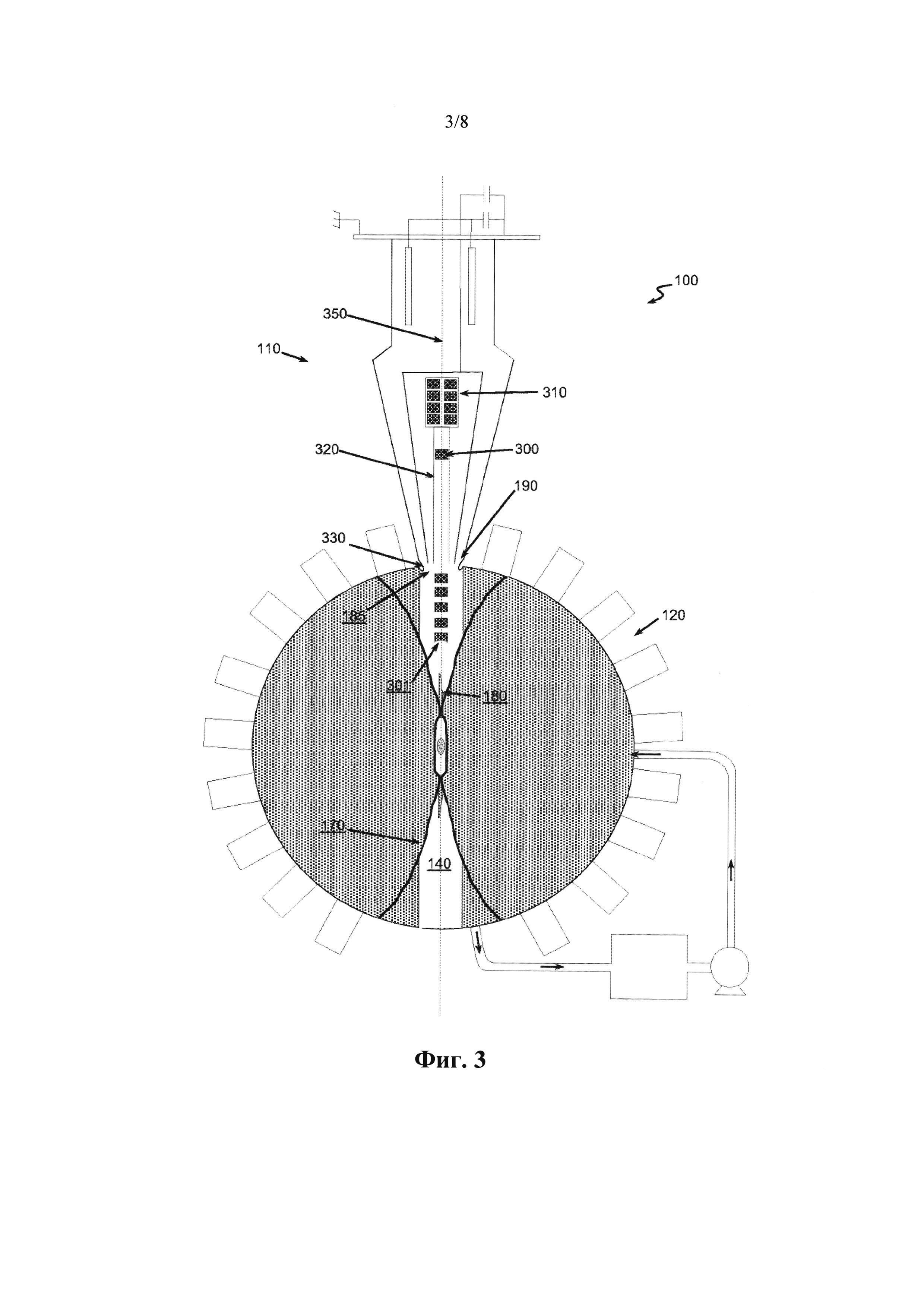

На фиг. 3 схематически представлен вид в поперечном сечении устройства управления струей, выполненного с возможностью выпуска отклонителей струи в виде твердых гранул, согласно другому неограничивающему варианту осуществления и установленному в системе сжатия плазмы.

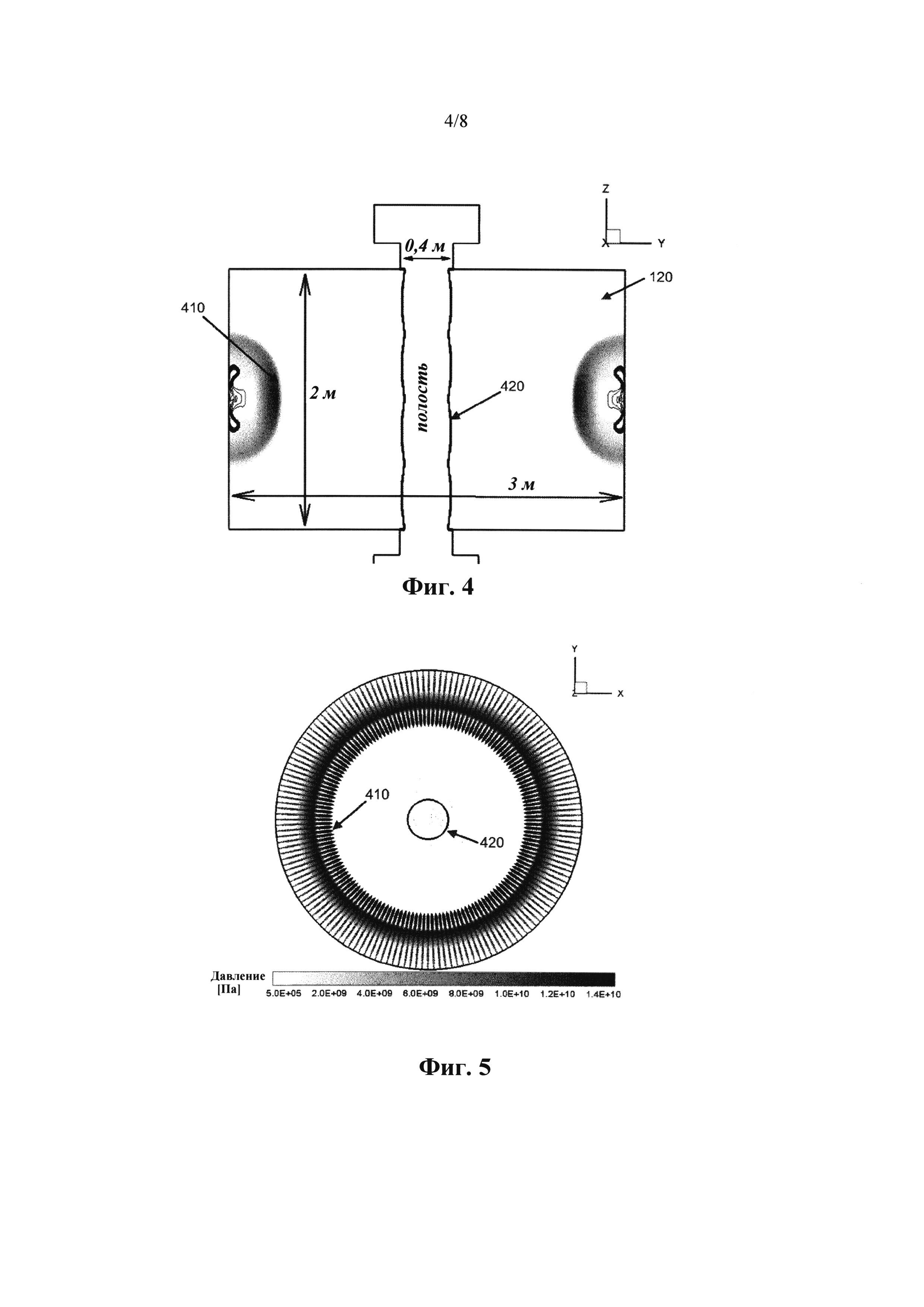

На фиг. 4 представлен вертикальный вид в поперечном сечении вычислительной модели камеры сжатия плазмы, на котором показан пример фронта волны давления на начальных стадиях распространения и форма полости.

На фиг. 5 представлен горизонтальный вид в поперечном сечении вычислительной модели камеры сжатия плазмы согласно фиг. 4. В таблице условных обозначений в нижней части фигуры показано давление текучей среды в Паскалях.

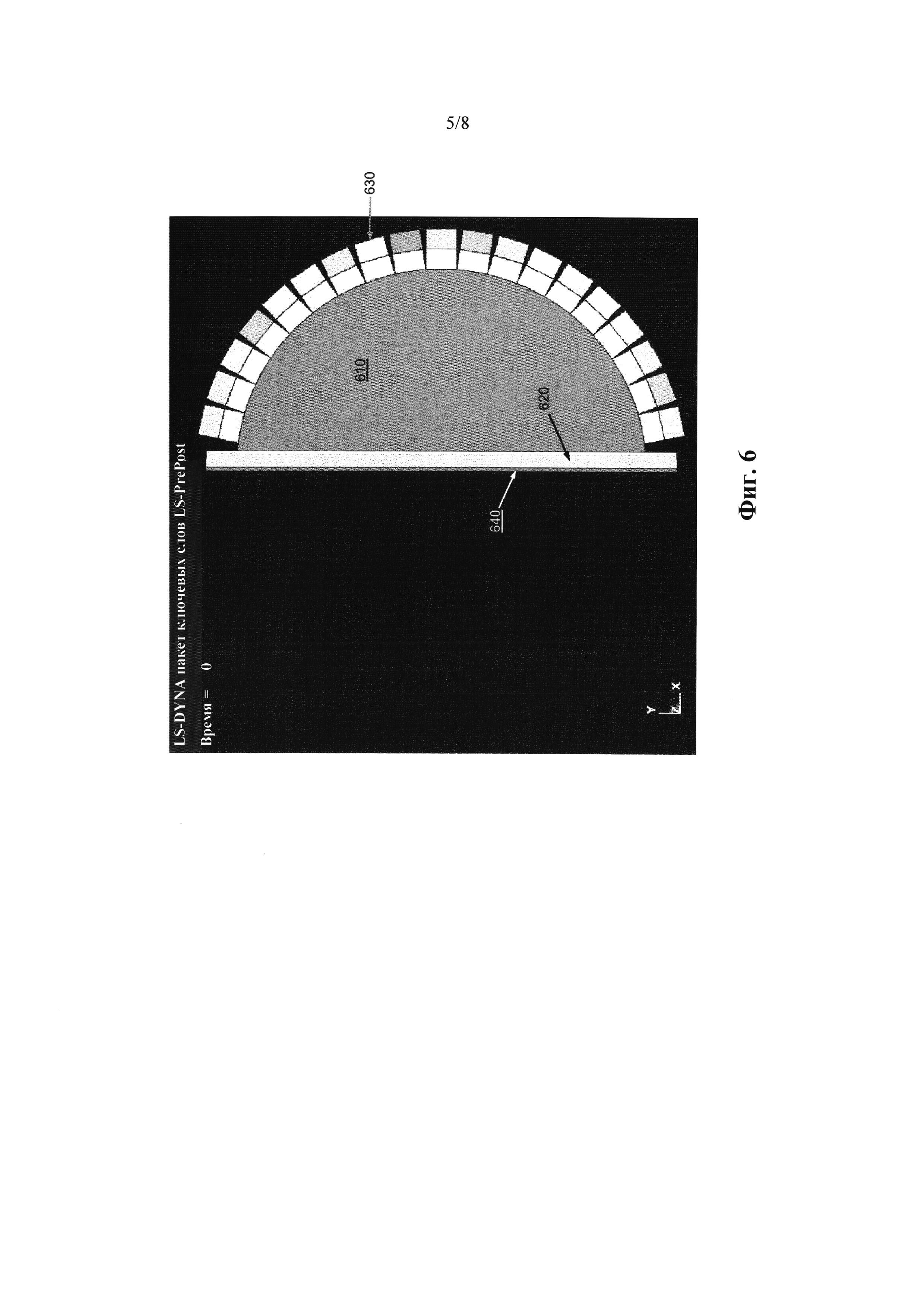

На фиг. 6 представлен частичный вид вычислительной модели камеры сжатия плазмы, на котором показан пример нескольких поршней, расположенных вокруг стенки камеры, и пример отклонителя струи, вставленного по центру в полости.

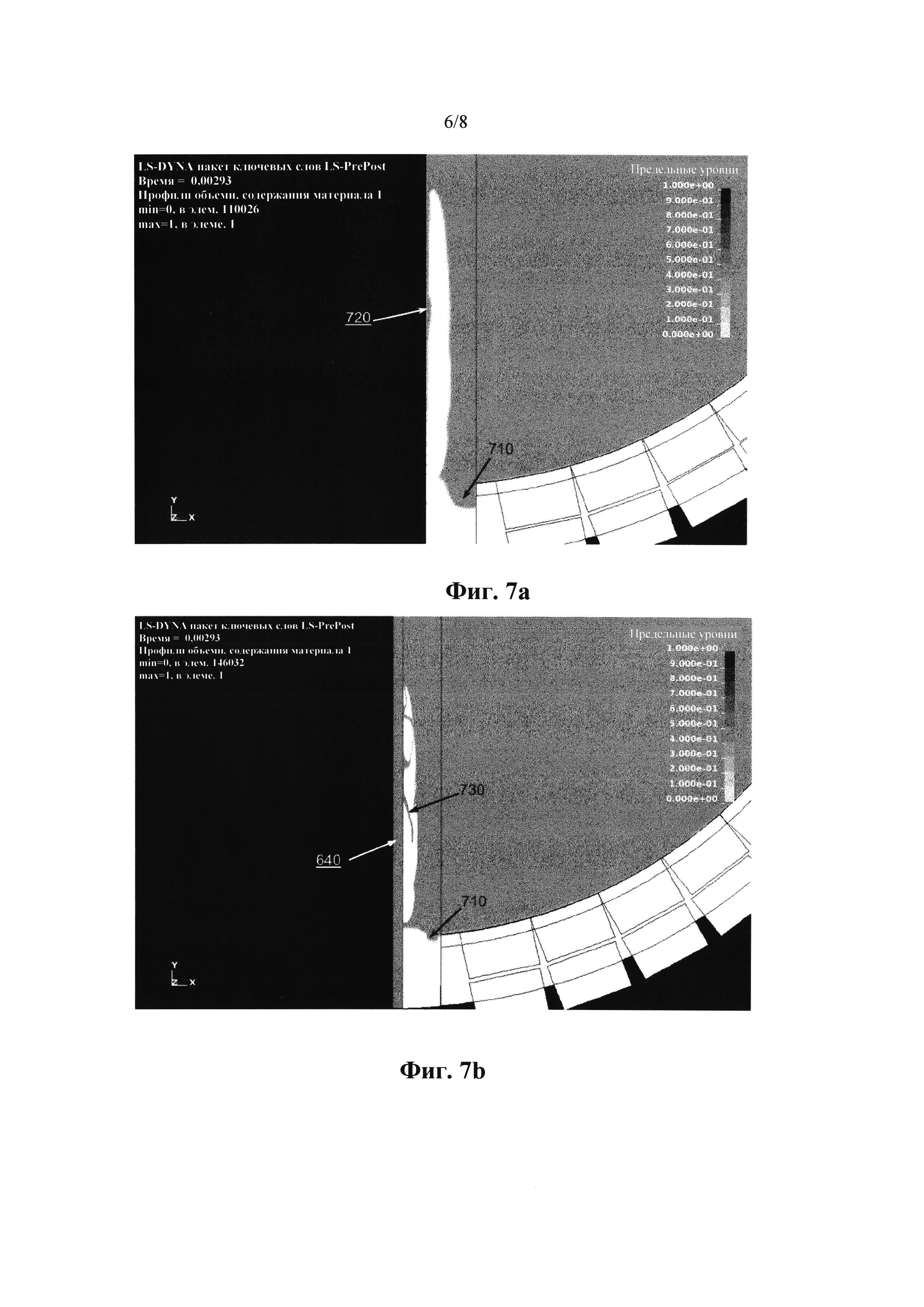

На фиг. 7a представлен частичный вид в поперечном сечении вычислительной модели камеры сжатия плазмы, на котором показан пример проходящей по центру высокоскоростной жидкой струи и шарика жидкости при отсутствии отклонителя струи в вихревой полости. В таблице условных обозначений в верхнем правом углу на фигуре показаны объемные содержания жидкости и газа.

На фиг. 7b представлен частичный вид в поперечном сечении вычислительной модели камеры сжатия плазмы, на котором показан пример жидких струй и шарика жидкости при наличии отклонителя струи в полости.

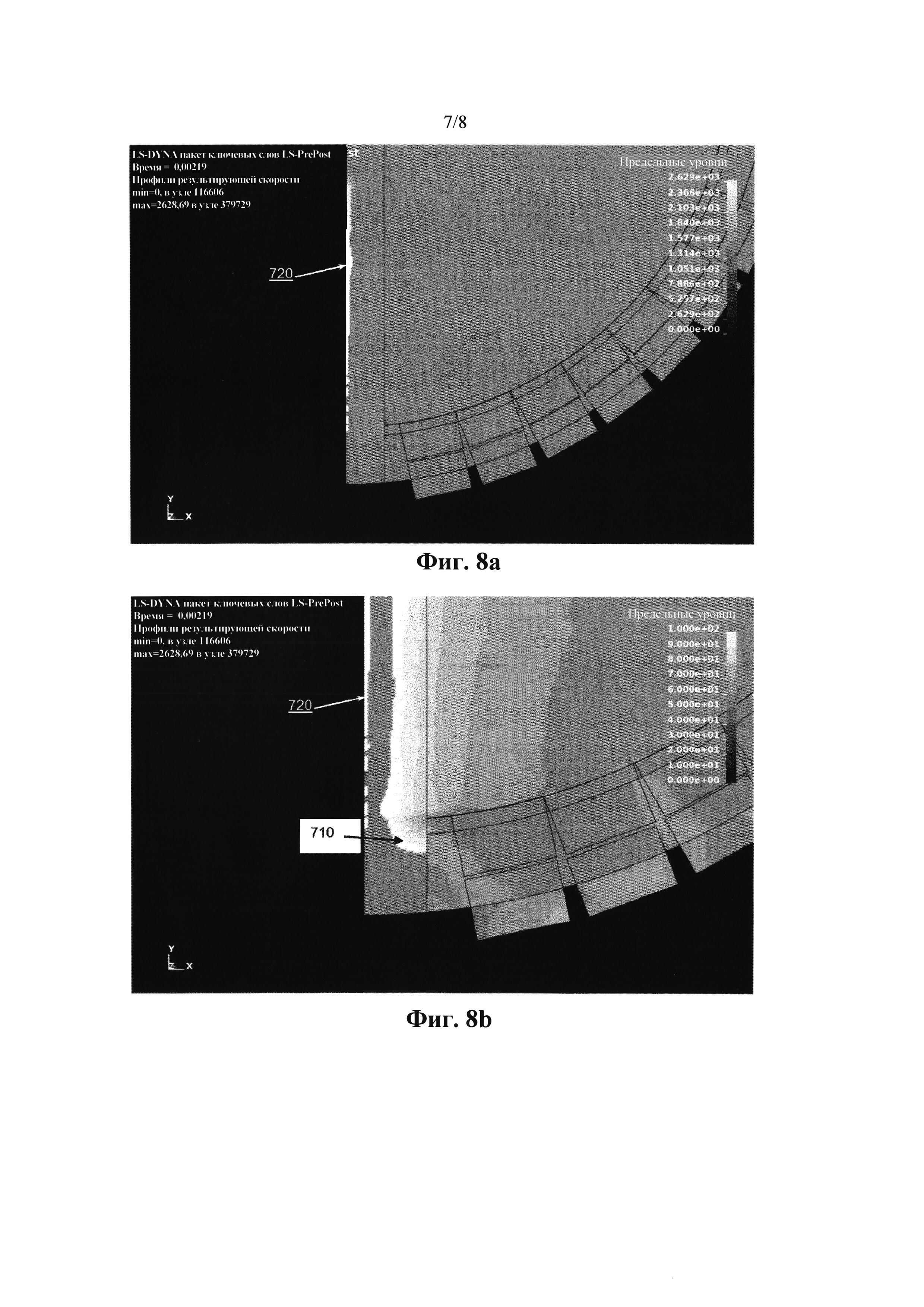

На фиг. 8a представлен частичный вид в поперечном сечении вычислительной модели камеры сжатия плазмы, на котором показан пример скорости проходящей по центру высокоскоростной струи.

На фиг. 8b представлен частичный вид в поперечном сечении вычислительной модели камеры сжатия плазмы, на котором показан пример скорости шарика жидкости.

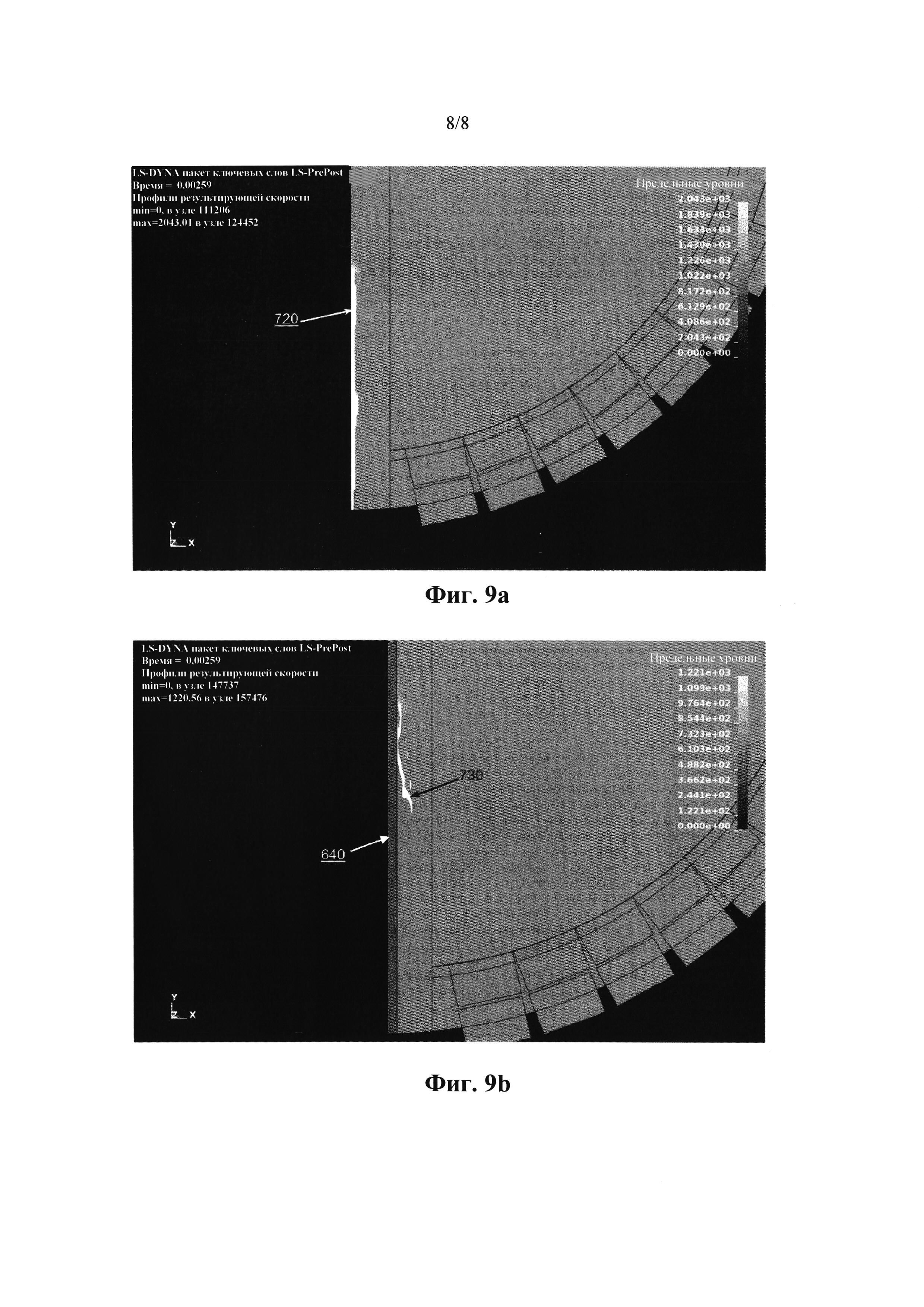

На фиг. 9a представлен частичный вид в поперечном сечении вычислительной модели камеры сжатия плазмы, на котором показан пример скорости проходящей по центру высокоскоростной струи при отсутствии отклонителя струи в полости.

На фиг. 9b представлен частичный вид в поперечном сечении вычислительной модели камеры сжатия плазмы, на котором показан пример скорости вылетающих струй при наличии отклонителя струи в полости.

Подробное раскрытие конкретных вариантов осуществления

Образование высокоскоростных струй текучей среды может происходить естественным образом в результате разрушения полости, и оно изучалось ранее, например, в работе «Collapse of Nonaxisymmetric Cavities», Phys., Enriquez et al. Текучие среды 22 (2010) 091104, в которых проходящая по центру высокоскоростная жидкая струя образовывалась в результате разрушения воздушной полости, образованной вследствие столкновения твердого тела с резервуаром для жидкости, под действием гидростатического давления. Образование высокоскоростной жидкой струи может представлять основной фактор для определенных прототипов системы сжатия плазмы, которые разрабатываются компанией «General Fusion, Inc.» (Бернаби, Канада). В некоторых примерах систем сжатия плазмы полость (например, вихревая полость) может быть образована раскручиванием жидкой среды в камере сжатия плазмы. Инжекцию плазмы в вихревую полость камеры сжатия можно осуществлять с помощью генератора плазмы. Сходящуюся волну давления в жидкой среде могут создавать несколько пневматических поршней, которые циклично ударяют о наружную поверхность камеры сжатия плазмы. В результате удара поршней возникает сходящаяся волна давления, которая движется к центру камеры сжатия. Сходящаяся волна давления способна разрушить вихревую полость и может покрывать плазму, тем самым сжимая ее. Вызванное волной давления разрушение вихревой полости может приводить к образованию проходящей по центру высокоскоростной жидкой струи, которая может выходить из точки разрушения вдоль оси вихря. Более того, когда волна давления приближается к соплу генератора плазмы, может образовываться «шарик» жидкой среды. Используемый в настоящем документе термин «шарик жидкости» может подразумевать (кроме прочего) массу жидкости, образуемую, когда фронт волны давления приближается к соплу генератора. Скорость движения шарика жидкости может быть значительно ниже скорости проходящей по центру струи, и он может просачиваться в сопло генератора плазмы. Шарик жидкости может иметь форму шарика (например, относительно аморфная масса жидкости) или может иметь форму аэрозоля, одной или нескольких капель или мелких капелек и т.д. Примеры шарика жидкости представлены на фиг. 7a, 7b и 8b. Проходящая по центру струя, выпущенная из точки разрушения, и шарик жидкой среды могут попадать в генератор плазмы, тем самым загрязняя канал распространения плазмы или вызывая любые другие повреждения генератора или любой системы диагностирования, применяемой в камере сжатия или в генераторе плазмы.

Варианты осуществления настоящего изобретения, описанные в настоящем документе, относятся к устройству 10 управления струей текучей среды для направления отклоняющего струю материала в место образования струи текучей среды таким образом, чтобы предотвратить образование струи текучей среды в месте образования струи текучей среды, или отклонить ее, или иным образом предотвратить ее попадание в выбранное место, такое как указанный выше генератор плазмы. Устройство управления струей текучей среды содержит контейнер для отклоняющего струю материала и средство для инжекции отклоняющего струю материал в место образования струи текучей среды. Отклоняющий струю материал может находиться в таком же или отличном состоянии и иметь такую же или отличную композицию относительно струи текучей среды. На фиг. 1A - фиг. 1B показаны два различных варианта осуществления устройства управления струей текучей среды, а на фиг. 2-9 показаны варианты осуществления устройства управления струей текучей среды, установленного в системе сжатия плазмы, предотвращающего прохождения жидкой струи, образованной в месте образования струи внутри камеры сжатия системы, в генератор плазмы системы 100 (т.е. в выбранное место). Однако следует понимать, что устройство управления струей не ограничено только таким применением, и вместо этого устройство управления струей можно применять для устранения, ослабления и/или изменения направления высокоскоростной струи в любых системах, устройствах или двигателях, в которых необходимо управление струей.

Согласно одному варианту осуществления и согласно фиг. 1A устройство 10 управления струей выполнено с возможностью направления жидкого отклоняющего струю материала («жидкого отклонителя струи») 12 на струю 18 текучей среды, вылетающую из места 20 образования струи. Отклоняющий струю материал может иметь такую же композицию материала или иметь отличную композицию по сравнению со струей текучей среды, а струя текучей среды может представлять собой жидкость или газ. Контейнер для отклонителя струи представляет собой резервуар 11 для жидкости, а средство для инжекции представляет собой инжектор 14 для жидкости с трубкой 16 для жидкости, один конец которой гидравлически соединен с резервуаром 11 для жидкости, а противоположный конец трубки 16 соединен с выпускным соплом 17. Инжектор 16 для жидкости может дополнительно содержать регулировочный клапан (не показан) для регулирования потока жидкости отклонителя струи из инжектора 14 для жидкости.

Для выпуска жидкого отклонителя 12 струи из инжектора 14 для жидкости между инжектором 14 для жидкости и областью, содержащей место 20 образования струи может быть обеспечена разность давлений; причем разность давлений и количество жидкого отклонителя 12 струи должно быть достаточно высоким, чтобы обеспечить инжекцию (или всасывание) жидкого отклонителя 12 струи в область с массовым расходом, достаточным для прерывания струи 18 текучей среды или, по меньшей мере, отклонения струи 18 текучей среды от места, которое необходимо защитить («выбранное место»). Выбор такой разности давлений и количества жидкого отклонителя 12 струи будет зависеть от конкретных свойств струи текучей среды, например ее плотности и расхода. Согласно одному варианту осуществления инжектор 14 для жидкости содержит средство повышения давления, такое как насос (не показан), соединенный с трубкой 16 для жидкости и обеспечивающий повышение давления жидкого отклонителя 12 струи в трубке 16 для жидкости до достаточного давления, которое выше давления в области, содержащей место 20 образования струи, для обеспечения требуемой разности давлений; в этом случае жидкий отклонитель 12 струи будет инжектироваться в область под давлением. Согласно другому варианту осуществления устройство 10 управления струей можно применять в области, содержащей место 20 образования струи, находящейся под достаточным давлением, которое ниже давления в устройстве 10 управления струей, для обеспечения требуемой разности давлений («отрицательная разность давлений»); в этом случае жидкий отклонитель 12 струи будет всасываться в область, когда регулировочный клапан будет открыт.Согласно другому варианту осуществления устройство 10 управления струей оснащено средством повышения давления и установлено в области, давление в которой ниже, чем в устройстве 10 управления струей, так что совместное использование средства повышения давления и более низкого давления в области обеспечивает требуемую разность давлений.

Во время эксплуатации инжектор 14 для жидкости направляет жидкий отклонитель 12 струи в место образования струи, где жидкий отклонитель 12 струи сталкивается со струей текучей среды, вылетающей из места образования струи. Когда струя 18 текучей среды сталкивается с отклоняющей жидкостью 12, направление струи текучей среды может смещаться от начального направления, и струя текучей среды может быть перенаправлена в сторону в направлении, отличном от начального направления струи, и в сторону от целевого места. В то же время скорость струи текучей среды может уменьшаться в результате столкновения с отклоняющей жидкостью 12. Более того, в результате столкновения струи 18 текучей среды и жидкого отклонителя 12 струи сцепленное тело высокоскоростной струи может быть разделено на фрагменты, уменьшая размер струи. Струя меньшего размера с меньшей вероятностью будет оставаться в виде сцепленного тела и далее будет разделяться с образованием пучка струй, таким образом ослабляя воздействие струи на оборудование и системы, расположенные вокруг области, находящейся под воздействием такой высокоскоростной струи.

Согласно другому варианту осуществления и согласно фиг. 1B, устройство 10 управления струей выполнено с возможностью направления твердого отклоняющего струю материала 12 в форме удлиненного стержня («отклонитель струи в форме твердого стержня») на струю 18 текучей среды. Средство для инжекции представляет собой экструдер 14, который выдавливает твердый отклоняющий струю материал 12 в форме удлиненного стержня. Контейнер 11 для отклонителя струи может быть выполнен с возможностью хранения исходного материала отклонителя струи в твердом или жидком состоянии. В первом случае исходный материал представлен в форме твердых заготовок, и контейнер 11 может быть оснащен транспортирующим средством для перемещения заготовок к экструдеру 14. Во втором случае контейнер для отклонителя струи представляет собой резервуар 11 для жидкости, гидравлически соединенный с экструдером 14 таким образом, что исходный материал втекает в экструдер 14 и отверждается в нем. Экструдер 14 содержит формовочную головку 16, один конец которой соединен с контейнером 11 для отклонителя струи, а на противоположном выпускном конце также содержит экструзионные отверстия 17. Также экструдер 14 содержит плунжер (не показан) для продавливания исходного материала через формовочную головку. Действие экструдера 14 может быть основано на процессе горячей или теплой экструзии, в этом случае экструдер 14 может дополнительно содержать нагреватель, соединенный с возможностью передачи тепла с формовочной головкой для нагрева исходного материала до соответствующей температуры выдавливания. Отклоняющий струю материал 12 может иметь такую же композицию материала или отличную композицию по сравнению с композицией струи 18 текучей среды. Например, отклоняющий струю материал может представлять собой свинец или смесь свинца и лития.

Экструдер 14 выполнен с возможностью выдавливания твердого отклонителя 12 струи в виде удлиненного стержня, имеющего достаточную длину, чтобы попасть в место образования струи, при этом оставаясь физически соединенным с экструдером 14. Твердый отклонитель 12 струи может быть выдавлен для столкновения со струей 18 текучей среды в месте 20 образования, пока импульс струи текучей среды остается невысоким; причем твердый отклонитель струи может оставаться неподвижным или может двигаться в месте 20 образования струи. Размеры удлиненного стержня 12 основаны на параметрах струи 18 текучей среды в месте 20 образования.

Импульс струи текучей среды в месте образования может быть рассчитан следующим образом:

P=ν×m,

где ν - скорость струи текучей среды в месте образования (начальная скорость), a m - масса струи текучей среды в месте образования.

Например, если струя текучей среды составлена из расплавленного свинца, масса которого составляет приблизительно 0,04-0,1 кг, а скорость струи в месте образования составляет приблизительно 400-1500 м/с, импульс струи 18 текучей среды в месте 20 образования составляет приблизительно 20-160 кг м/с. Предполагается, что если отклонитель 12 струи в виде твердого стрежня находится в месте 20 образования струи в неподвижном положении, для изменения направления струи 18 текучей среды его размеры должны составлять приблизительно 2-4 см в диаметре и приблизительно 1-10 м по длине. Если инжекция удлиненного стержня осуществляется со скоростью приблизительно 10 м/с, длина стержня может находиться в диапазоне приблизительно 0,1-3 м для стержня диаметром приблизительно 2-4 см.

Согласно другому варианту осуществления отклонитель струи может находиться в твердом состоянии в форме отдельных гранул. Гранулы могут быть инжектированы с помощью устройства подачи гранул с отверстием и подвижной заслонкой для регулирования инжекции гранул отклонителя струи в место 20 образования струи. Устройство подачи гранул может представлять собой рельсовую пушку или пистолет для распыления сжатого газа.

Согласно фиг. 2 устройство управления струей (обозначенное позицией 200) согласно варианту осуществления, показанному на фиг. 1A, установлено в системе 100 сжатия плазмы и предназначено для предотвращения прохождения жидких струй, образованных в камере 120 сжатия системы 100, в генератор ПО плазмы системы 100, причем жидкие струи образованы из жидкой среды в камере 120 сжатия. Устройство 200 управления струей выполнено с возможностью инжекции потока жидкого отклонителя 210 струи в камеру 120 сжатия. Камера 120 сжатия может быть частично заполнена жидкой средой, в которой может быть образована удлиненная пустая полость 140. Инжекция плазмы 125 в полость 140 может осуществляться генератором 110 плазмы. Плазма 125 может представлять собой намагниченную тороидальную плазму, такую как, например, сферический токамак, конфигурация с обращенным магнитным полем (FRC) плазмы, или любую другую компактную тороидальную конфигурацию или их сочетание или комбинации. Согласно одному варианту реализации в полость 140 могут быть инжектированы любые различные газообразные среды.

Камера 120 сжатия содержит стенку 130, которая образует внутреннюю полость камеры сжатия, просвет 185, через который плазма 125 может быть инжектирована в полость 140, и несколько генераторов 160 волн давления, расположенных вокруг камеры 120 сжатия. Внутренняя полость камеры 120 может быть частично заполнена жидкой средой. Жидкая среда может представлять собой расплавленный металл, такой как свинец, литий, или натрий, или сплав, сочетание или смесь металлов. Согласно одному варианту реализации удлиненная полость 140 образована в результате вращения жидкой среды, находящейся внутри камеры 120 сжатия, и, в частности, камера 120 сжатия содержит генератор 150 вихря для создания удлиненной полости 140. Генератор 150 вихря содержит выпускную трубку 152, насос 154 и впускную трубку 156. В показанном примере насос 154 обеспечивает выкачивание части жидкой среды из камеры 120 через выпускную трубку 152, расположенную возле полюса камеры 120, и обеспечивает инжекцию жидкой среды в камеру 120 по касательной возле экватора камеры 120 через впускную трубку 156. Согласно одному варианту реализации выпускное отверстие 152 находится на расстоянии от полюса к экватору камеры 120. Согласно альтернативному варианту осуществления (не показан) для обеспечения циркуляции жидкой среды внутри камеры 120 можно использовать более одного впускного отверстия 156 и/или выпускного отверстия 152. Поток жидкой среды с достаточно высокой скоростью вращения образует полость 140, в которой по существу нет жидкой среды.

Для создания полости 140 можно использовать другие средства, известные в области техники, при этом не выходя за пределы объема настоящего изобретения. Например, согласно одному варианту реализации удлиненную полость 140 можно получить, например, путем инжекции струи (струй) жидкой среды из кольцевого сопла, выполненного в просвете 185 камеры 120 сжатия, или путем пропускания формованного твердого тела через жидкую среду на высокой скорости и т.д.

В соответствии с вариантом осуществления, показанным на фиг. 2, камера 120 сжатия имеет сферическую форму с просветом 185, образованным в полюсе камеры 120. Однако это представлено исключительно в иллюстративных целях, и камера 120 сжатия плазмы может иметь другую форму (например, цилиндрическую, сферическую, эллиптическую, коническую или любую другую подходящую форму или их сочетание) и/или размер, не выходя при этом за пределы объема настоящего изобретения.

Удлиненная полость 140 имеет первый конец, который, по меньшей мере, частично находится на одной линии с просветом 185. Генератор 110 плазмы выполнен с возможностью создания и инжекции плазмы 125 в полость 140 через просвет 185. Второй выпускной конец 190 генератора ПО плазмы незначительно вставлен в просвет 185 для обеспечения гидравлического соединения между генератором 110 плазмы и камерой 120 сжатия. Согласно показанному варианту осуществления камера 120 имеет два кольцевых просвета 185 и 185a, расположенных на каждом полюсе камеры 120. Факультативно система 100 может содержать второй генератор 110 плазмы (показан только частично на фиг. 2), который расположен диаметрально противоположно первому генератору 110 плазмы. Каждый из двух просветов 185, 185a сообщается с двумя отдельными генераторами 110 и 110a плазмы. Детали, относящиеся к различным вариантам осуществления генератора 110, 110a плазмы, которые можно использовать для системы 100, описаны в публикации заявки на патент США №2006/0198483, публикации заявки на патент США № US 2011/0026657 и публикации заявки на патент США № US 2011/002665 на имя одного и того же заявителя, включенных в настоящий документ во всей полноте посредством ссылки.

Согласно одному варианту реализации удлиненная полость 140 имеет по существу цилиндрическую форму и проходит через всю камеру 120 от одного полюса камеры 120 до противоположного полюса. Согласно другому варианту реализации полость 140 имеет более коническую форму, которая проходит по всей длине камеры 120 (от полюса до полюса) или только вдоль части длины камеры 120. Удлиненная полость 140 может быть расположена в камере 120 по существу вертикально или по существу горизонтально, не выходя при этом за пределы объема настоящего изобретения. Для обеспечения инжекции плазмы 125 (или любой другой газообразной среды) в полость 140 по меньшей мере один конец полости 140 должен находиться на одной линии с просветом 185 и вторым концом 190 генератора плазмы.

Несколько генераторов 160 волн давления выполнены с возможностью создания волны давления в жидкой среде, находящейся в камере 120. Генераторы 160 волн давления направлены радиально наружу от стенки 130. Генераторы 160 волн давления предназначены для создания в жидкой среде волны давления в результате удара о стенку 130 камеры 120. Согласно одному варианту осуществления генератор 160 волн давления содержит поршень ударного молотка, который ударяет о стенку 130 камеры 120. Кинетическая энергия, возникающая в результате удара поршня, может образовывать в стенке 130 волну сжатия, которая проходит по стенке и в жидкую среду, таким образом создавая волну давления в жидкой среде. Образованная волна давления должна распространяться по жидкой среде и сходиться в центре камеры 120. Согласно другому варианту осуществления генератор 160 волны давления содержит преобразователь, закрепленный в соответствующем отверстии в стенке 130 или другим образом соединенный со стенкой 130. В результате удара соответствующего поршня ударного молотка о преобразователь образуется волна давления. Детали, относящиеся к различным вариантам осуществления генераторов 160 волн давления, которые можно использовать для различных вариантов осуществления системы 100, описаны в публикации заявки на патент США № 2010/0163130 и международной публикации заявки на выдачу патента (PCT) № WO 2012/113057, принадлежащих одновременно нескольким заявителям, которые включены в настоящий документ во всей полноте посредством ссылки.

Количество и положение генераторов волн давления выбирают таким образом, чтобы можно было обеспечить образование в жидкой среде волны давления требуемой формы и амплитуды. Для обеспечения ясности на фиг. 2 показаны только некоторые генераторы 160 волн давления.

Плазма образуется и ускоряется генератором 110 плазмы (и 110a, если используется), и инжектируется в камеру 120 сжатия через выпускной конец 190 и просвет 185. Выпускной конец 190 находится на одной линии с просветом 185 камеры 120. Образованная сходящаяся волна давления может иметь передний фронт или фронт 170 волны. Сходящаяся волна давления может проходить через жидкую среду и может ударять о границу раздела полости (граница раздела жидкость/газ). В результате граница раздела может испытывать активное ускорение и может продолжать свое движение к центру камеры 120, разрушая полость и сжимая плазму 125 внутри сходящейся полости (см. фиг. 3). Время удара и, следовательно, создания сходящейся волны давления можно точно регулировать, так что инжекцию плазмы в полость 140 можно осуществлять до ее разрушения. Разрушение полости 140, вызванное сходящейся волной давления, может инициировать создание проходящей по центру высокоскоростной струи жидкости в камере 120 (не показана на фиг. 2, но показана под позицией 180 на фиг. 3). Жидкая струя может иметь форму «конуса» жидкости, направленного по центру от точки разрушения. Когда жидкая струя, вышедшая из точки разрушения, движется в направлении генератора (генераторов) 110, 110a плазмы, жидкая струя может проходить в и/или разрушать генератор (генераторы) 110, 110a или загрязнять канал 195 распространения плазмы в генераторе (генераторах) 110, 110a.

Для снижения вероятности прохождения проходящей по центру струи в генератор 110, 110a плазмы устройство 200 управления струей обеспечивает прерывание или отклонение жидкой струи и предотвращает ее попадание в генератор (генераторы) 110, 110a плазмы. Устройство 200 управления струей содержит инжектор для жидкости, который содержит трубку 205 для жидкости с выпускным соплом 207. Устройство 200 управления струей может дополнительно содержать регулировочный клапан 208, выполненный с возможностью закрывания или открывания выпускного сопла 207. Устройство 200 управления струей расположено таким образом, что жидкий отклонитель 210 струи может быть инжектирован из устройства 200 управления струей в полость 140 по ее оси 250. Бак 220 для хранения жидкости гидравлически соединен с трубкой 205 и подает жидкий отклонитель струи в трубку. Бак 220 для хранения жидкости расположен в центральной части генератора ПО плазмы. Согласно одному варианту осуществления бак 220 для хранения может быть электрически изолирован от генератора 110 плазмы.

Согласно этому варианту осуществления жидкий отклонитель 210 струи имеет такую же композицию, что и жидкая среда в камере 120 сжатия, что может представлять преимущество ввиду вероятного смешивания жидкости отклонителя 210 и жидкой среды камеры 120. Например, жидкий отклонитель 210 струи и жидкая среда в камере представляет собой расплавленный металл, такой как свинец, литий или натрий. Альтернативно жидкий отклонитель 210 струи может иметь отличную от жидкой среды в камере 120 композицию, при условии, что в рабочих условиях отклонитель 210 находится в жидком состоянии, и предоставлена система разделения отличного материала отклонителя 210 от жидкой среды в камере 120 (не показана).

Обычно в камере 120 сжатия плазмы поддерживается давление, которое ниже давления внутри генератора 110 плазмы; когда в генераторе 110 плазмы расположен бак 220 для хранения жидкости, между устройством 200 управления струей и полостью 140, содержащей место образования струи, будет возникать отрицательная разность давлений. Также устройство 200 управления струей расположено над полостью 140, так что сопло 207 направлено вниз. Следовательно, под действием силы тяжести и силы всасывания, созданной разностью давлений, жидкий отклонитель 210 струи будет течь из бака 220 для хранения жидкости в трубку 205 для текучей среды, а затем из выпускного сопла 207 и в полость 140 через открытый регулировочный клапан 208. Как будет более подробно описано ниже, разность давлений между устройством 200 управления струей и полостью 140 может обеспечивать (посредством силы тяжести) достаточный массовый расход жидкого отклонителя 210 струи для прерывания или отклонения жидкой струи, предотвращая ее попадание в генератор (генераторы) 110, 110(a) плазмы. Факультативно для увеличения разности давлений до требуемой степени средство повышения давления, такое как насос или источник сжатого газа (ни тот, ни другой не показан), может быть соединено с трубкой 205.

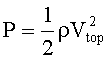

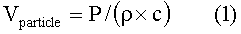

Для определения давления, требуемого для обеспечения требуемого массового расхода жидкого отклонителя 210 струи, определяют некоторые рабочие параметры жидкого отклонителя 210 струи. Во-первых, чтобы через сопло 207 и в полость 140 проходил непрерывный поток жидкости, система 200 инжекции жидкого отклонителя струи должна инжектировать в полость достаточное количество жидкого отклоняющего струю материала. Также радиус потока жидкого отклонителя 210 струи по его длине должен быть максимально одинаковым, чтобы инжекцию жидкого отклонителя 210 струи можно было осуществлять на начальной скорости, достаточной для предотвращения сужения жидкого отклонителя 210 струи при его протекании вниз по полости 140 под действием силы тяжести. Из условия энергетического баланса известно, что:

,

где Vtop и Vbottom - скорости жидкого отклонителя 210 струи в верхней точке (в непосредственной близости от регулировочного клапана 208) и в нижней точке (на противоположном конце жидкого отклонителя 210 струи); g - ускорение свободного падения, и H - длина жидкого отклонителя 210 струи. Для камеры 120 сжатия, высота которой составляет приблизительно ~3 м, а полость 140 проходит от одного полюса камеры 120 до другого полюса, длина жидкого отклонителя струи составляет приблизительно 3 м (проходит по всей длине полости 140). Если предположить, что изменение скорости составляет, например, менее 25% (Vbottom=1,25 Vtop), тогда скорость инжекции равна:

Для того чтобы достигнуть такой скорости инжекции, текучую среду необходимо инжектировать под давлением

Для отклонителя на основе расплавленного свинца с плотностью ρ=10000 кг/м3, и Vtop=10 м/с, давление, необходимое для инжекции жидкого отклонителя 210 струи, составляет приблизительно P=500000 Па ≈ 5 Атм и может быть создано средством повышения давления, таким как сжатый газ в баке 220 для жидкости, для проталкивания расплавленного металла вниз по трубке 205 или путем поддержания разности давлений между устройством 200 управления струей и полостью 140, или тем и другим способом. Это представлено исключительно в иллюстративных целях, и инжектировать жидкий отклонитель 210 струи можно на более высокой начальной скорости, не выходя при этом за пределы объема настоящего изобретения, предположив, что отклонитель имеет более или менее одинаковый радиус по его длине. Радиус жидкого отклонителя 210 струи (Rdeflector) зависит от радиуса полости 140 (Rcavity) и представляет собой часть радиуса полости. Например, радиус жидкого отклонителя 210 струи составляет приблизительно 0,1 Rcavity < Rdeflector ≤ 0,2 Rcavity.

Композиция материала жидкого отклонителя 210 струи может быть такой же, как и композиция жидкой среды в камере 120 сжатия. Например, для полости, радиус которой составляет приблизительно 20 см, радиус жидкого отклонителя 210 струи составляет приблизительно 2-4 см.

Для рециркуляции жидкости из сборного 225 резервуара обратно в бак 220 для хранения для ее повторного использования может использоваться установка 230 циркуляции жидкости; эта установка 230 содержит трубку для текучей среды, впускное отверстие которой гидравлически соединено со сборным резервуаром 225, а выпускное отверстие соединено с баком 220 для хранения жидкости. Когда отклонитель 210 представляет собой непрерывный столб жидкости, протекающий по всей длине вихря, образование высокоскоростной жидкой струи 180 можно предотвратить, поскольку разрушение полости происходит не в точке, а на поверхности жидкого отклонителя 210 струи. Таким образом, одна или несколько струй, образуемых во время разрушения полости 140 на поверхности отклонителя, должны быть направлены жидким отклонителем 210 струи в основное тело жидкости в камере 120.

Согласно одному варианту реализации жидкий отклонитель 210 струи инжектируют в полость 140 управляемым и рассчитанным по времени способом. Предоставлен контроллер (не показан), запрограммированный для регулирования отверстия регулировочного клапана 208 и/или образования волны давления для обеспечения инжекции жидкого отклонителя 210 струи и его прохождения, по меньшей мере, частично по длине полости 140 при прохождении плазмы в полость 140, так что разрушение полости может происходить на поверхности жидкого отклонителя 210 струи. Размеры жидкого отклонителя 210 струи могут меняться в зависимости от энергии выходящей струи. Например, длина потока отклонителя 210 может равняться радиусу камеры 120 сжатия. Согласно некоторым вариантам реализации длина потока отклонителя 210 может быть меньше или больше радиуса камеры 120 сжатия.

Как было указано выше, инжекцию жидкого отклонителя 210 струи под давлением можно осуществлять с помощью насоса или сжатого газа для выталкивания жидкого отклонителя 210 струи в трубку 205 и из сопла 207. Выбранное давление должно обеспечивать втекание жидкого отклонителя 210 струи в полость 140 и столкновение с высокоскоростной жидкой струей, вылетающей в точке разрушения. Например, поток жидкого отклонителя 210 струи, радиус которого составляет приблизительно 2-4 см, а расход составляет приблизительно 10 м/с или более, который сталкивается с жидкой струей в точке разрушения или рядом с точкой разрушения (импульс струи составляет приблизительно ~20-160 кг м/с), может разрушать сцепленное тело струи на струи меньшего размера, которые могут перенаправляться в основное тело жидкой среды. Инжекция жидкого отклонителя 210 струи и его энергия (или давление) может быть синхронизирована с разрушением полости, так что большое количество энергии струи уменьшается, и попадание струи на выпускной конец 190 генератора предотвращается.

Согласно другому варианту осуществления устройство управления струей, как показано на фиг. 1B, может быть установлено в системе 100 сжатия плазмы, как показано на фиг. 2, и может обеспечивать предотвращение попадания жидких струй, образованных в камере 120 сжатия системы 100, в генератор 110 плазмы системы 100, причем жидкие струи образованы из жидкой среды в камере 120 сжатия. Устройство управления струей выполнено с возможностью инжекции отклонителя 210 струи в виде непрерывного твердого стержня в камеру 120 сжатия; причем заготовки содержат достаточно исходного материала для формирования экструдером 14 твердого стержня с длиной, достаточной для прохождения от экструзионного отверстия 17 по всей длине полости 140. В некоторых режимах работы отклонитель 12 струи в виде твердого стрежня может разрушаться во время работы системы 100 полностью или частично. Следовательно, может быть преимущественным изготавливать отклонитель 12 струи в виде твердого стрежня из того же металла, что и жидкий металл в камере 120. В таком случае новый отклонитель 12 струи в виде твердого стрежня можно выдавить, используя жидкий металл в камере 120. Отклонитель 12 струи в виде твердого стрежня может иметь разнообразные отличающиеся размеры и формы в зависимости от размера полости 140 и/или размера и формы камеры 120. Он может иметь такие размеры, при которых он не будет мешать прохождению плазмы в полость. Например, отклонитель может иметь цилиндрическую форму, диаметр которой составляет приблизительно 1/5-1/10 от диаметра полости 140.

Согласно альтернативному варианту реализации устройство управления струей (не показано) выполнено с возможностью одновременной инжекции и отклонителя струи в виде твердого стержня, и потока жидкого отклонителя струи. Устройство управления струей оснащено экструдером, как и в варианте осуществления, показанном на фиг. 1B, а также содержит инжектор для жидкости, такой как в варианте осуществления, показанном на фиг. 1A, расположенный рядом с экструдером, так что поток жидкости протекает в полость вдоль твердого стержня. Альтернативно экструдер расположен соосно и внутри инжектора для жидкости, так что инжекция потока жидкости происходит по периферии твердого стержня, и он протекает по длине стержня в полость. Композиция потока жидкости может быть основана на литии и может образовывать тонкий слой лития на отклонителе струи в виде твердого стержня, который, как предполагается, должен иметь низкое содержание Z материала на направленной к плазме поверхности, и таким образом снижает потери излучения ввиду загрязнения плазмы. Альтернативно и твердый, и жидкий отклонители струи могут быть выполнены из отличного от жидкой среды материала, в этом случае систему оснащают средством разделения материала отклонителя 210 и жидкой среды. После разделения жидкая среда возвращается в камеру 120 сжатия, а отклоняющий струю материал возвращается в устройство управления струей.

В системах 100 сжатия плазмы, в которых применяют или устройство 10 управления струей с применением жидкости согласно фиг. 1A, или устройство 10 управления струей с применением твердого стержня согласно фиг. 1B, в результате взаимодействия фронта волны давления с выпускным концом 190 генератора 110 может образовываться шарик жидкой среды возле выпускного конца 190. Для препятствия или предотвращения прохождения такого шарика жидкости в генератор 110 плазмы (или генератор 110a, если используется) устройство 200 управления струей дополнительно содержит барьер 240, как показано на фиг. 2. Барьер 240 способен предотвращать прохождение шарика жидкой среды в выпускной конец 190 генератора 110. Когда применяют второй генератор 110a плазмы, устройство 200 управления струей содержит второй барьер 240a, в целом аналогичный барьеру 240, который расположен возле выпускной конца второго генератора плазмы 110a.

Согласно варианту осуществления, показанному на фиг. 2, барьер 240 соединен со стенкой 130 в непосредственной близости от кольцевого просвета 185; альтернативно барьер 240 составляет неотъемлемую часть стенки 130. В любом случае, в направленном вниз генераторе 110 плазмы барьер 240 представляет собой цилиндрическое тело (например, юбку), проходящую вниз от внутренней поверхности стенки 130 (и проходящую вверх в направленном вверх генераторе 110a плазмы). Размер барьера 240, 240 позволяет ему предотвращать прохождение шарика жидкости в генератор (генераторы) 110, 110a плазмы. Например, длина барьера 240, 240a может составлять приблизительно 1/10-1/7 от высоты камеры 120 сжатия плазмы (0,2-0,4 м в системе 100 сжатия плазмы, показанной на фиг. 2, высота камеры 120 которой составляет приблизительно 3 м). Согласно другому варианту осуществления (не показан) барьер 240, 240a образует неотъемлемую часть выпускного конца 190 наружной стенки генератора 110, 110a плазмы. Когда выпускной конец 190 генератора 110, 110a вставлен в просвет 185, 185a, наружная стенка генератора 110, 110a может проходить дальше в камеру 120 сжатия, образуя вокруг выпускного конца 190 вертикальную кольцевую стенку. Барьер 240, 240a может иметь такую форму и размеры, при которых он не взаимодействует с системой формирования полости и/или создания полости и может быть приведен в соответствие с характерной геометрией камеры 120 сжатия. Стенки барьера 240, 240a могут быть параллельны оси 250 или могут быть расположены под небольшим углом к оси 250.

Согласно другому варианту осуществления и согласно фиг. 3 устройство управления струей с применением жидкости выполнено с возможностью направления отклонителя 300 струи в форме нескольких твердых гранул 300 («отклонитель струи в форме твердых гранул») на струю жидкой текучей среды («струя жидкой текучей среды») 180. Средство для инжекции представляет собой устройство 320 подачи гранул, такое как рельсовая пушка, как показано на фиг. 3; однако, могут быть предоставлены другие устройства подачи гранул, такие как пистолет для распыления сжатого газа. Рельсовая пушка расположена внутри генератора 110 плазмы и направлена вниз в камеру 140 по оси 350, в которой предполагается образование полости 140.

Вместо устройства подачи гранул средство для инжекции может представлять собой пассивный инжектор гранул в форме направленной вниз трубки с регулируемой заслонкой (не показана), расположенной на выпускном конце трубки. Размер трубки обеспечивает хранение одного ряда гранул, а открытие заслонки может обеспечивать выпуск гранул 300 в полость 140. Инжектор гранул можно применять при достаточной отрицательной разности давлений между устройством 110 управления струей и камерой 120 для извлечения гранул 300 (посредством силы тяжести) из трубки и в полость 140, так что гранулы развивают скорость, достаточную для прерывания или отклонения жидкой струи 180, вылетающей из места образования жидкой струи.

Устройство управления струей дополнительно содержит контейнер 310 для гранул, в котором хранятся гранулы 300, и содержит загрузочный механизм для подачи гранул в устройство 320 подачи гранул. Контейнер 310 содержит впускное отверстие (не показано), через которое могут засыпаться дополнительные гранулы, и выпускное отверстие, через которое можно осуществлять регулируемый выпуск гранул из контейнера 310 в устройство 320 подачи гранул. Загрузочный механизм может представлять собой ленточный транспортер, который обеспечивает загрузку гранул 300 в отверстие рельсовой пушки 320; причем рельсовая пушка 320 может стрелять гранулами 300 относительно быстрой очередью вдоль оси 350. В некоторых случаях для зарядки следующего картриджа с гранулами 300 может быть предоставлен короткий период времени (1-2 с).

Для пересечения и столкновения с проходящей по центру жидкой струей 180, которая может быть создана в результате разрушения полости 140, в полость 140 может быть инжектирована одна или несколько гранул 300. Например, инжекция гранул 300 может осуществляться таким образом, чтобы они двигались вдоль оси 250 для пересечения со струей 180. Размер гранул 300 позволяет противодействовать импульсу вылетающей струи 180 в точке разрушения. Скорости потока в гранулах 300 могут находиться в диапазоне от нескольких десятков м/с до нескольких сотен м/с, в зависимости от применения и рабочих условий. Например, для струи текучей среды с импульсом P=υ×m в точке разрушения приблизительно 20-160 кг м/с и со свинцовой гранулой массой приблизительно от 0,08 кг (2 см куб.) до 0,64 кг (4 см куб.) скорость гранул 300 составляет приблизительно 30-2000 м/с. Гранулы 300 могут иметь соответственно такую форму и размеры, при которых они не препятствую прохождению плазмы в полость 140 или не нарушают саму полость 140 (например, размер гранулы может составлять приблизительно 1/5-1/10 от диаметра полости 140). Каждая гранула 300 должна сталкиваться с высокоскоростной струей 180 и отклонять ее, разбивая ее на несколько струй меньшего размера. В частности, каждая гранула 300 имеет боковую поверхность 301, размер и форма которой позволяют отклонять начальное направление высокоскоростной струи 180 в новое требуемое направление. Например, гранула 300 может иметь вогнутую или коническую боковую поверхность 301. Каждая гранула 300 может быть выполнена из того же материала, что и жидкая среда в камере 120, и может иметь разнообразные отличающиеся формы, такие как, например, сферическая, эллиптическая, цилиндрическая, прямоугольная, или любую другую подходящую форму.

Устройство управления струей может дополнительно содержать систему синхронизации (не показана), предназначенную для согласования выпуска и инжекции гранулы 300 с разрушением полости и образованием жидкой струи 180. Согласно одному варианту реализации для пересечения и перенаправления жидкой струи 180 можно инжектировать одну гранулу 300. Согласно другому варианту реализации в полость 140 может быть инжектирована совокупность гранул 300. Жидкую струю 180 может пересекать одна или несколько гранул 300. Когда гранулы выполнены из той же композиции, что и жидкая среда, часть жидкой среды в камере 120 извлекают для получения новых гранул 300 (средство для получения гранул не показано).

Устройство управления струей может дополнительно содержать барьер для шарика жидкости, такой как сужение 330, которое образовано рядом с кольцевым просветом 185 камеры 120. Сужение 330 может быть выполнено с возможностью пропускания плазмы через сужение 330, при этом предотвращая прохождение шарика жидкости, образуемого при приближении волны 170 давления к выпускному концу 190, в генератор 110 плазмы. Сужение 330 может выполнять роль выступа, образованного на входе (выпускной конец 190) генератора 110. Он может проходить немного вниз внутрь камеры 120, а может быть выполнен как неотъемлемая часть камеры 120 или наружной стенки генератора 110. Более того, сужение 330 может, по меньшей мере, частично предотвращать прохождение струи 180 в канал распространения плазмы, а также, следовательно, может выполнять функцию барьера и/или отклонителя для струи 180. Согласно некоторым вариантам реализации и сужение 330, и барьер 240 можно применять для предотвращения прохождения шарика жидкого материала в генератор (генераторы) 110, 110a.

Моделирования разрушения полости и последующего образования струй текучей среды проводили с применением программы вычислительной гидродинамики (CFD) OpenFOAM (предоставленной компанией «OpenFOAM Foundation», Виннерш, Соединенное Королевство) и программы анализа методом конечных элементов (FEA) LS-DYNA (предоставленной компанией «Livermore Software Technology Corporation», Ливермор, Канада). Результаты примеров моделирования показаны на фиг. 4-9.

CFD моделирование цилиндрической системы сжатия плазмы с радиусом 1,5 м и высотой 2 м проводили на основе геометрии цилиндра. Радиус полости задавали равным 0,2 м, а полость проходила по всей высоте цилиндра. Моделирования проводили с применением такого расплавленного металла в качестве примера текучей среды, как расплавленный свинец или смесь расплавленного свинца с литием. Скорость звука в текучей среде (например, свинце) была принята равной 1800 м/с. Моделирования проводили для трех разных амплитуд импульса давления:

1. P=1,5×1010 Па, что соответствует амплитуде давления в одной камере сжатия плазмы в прототипе возле границы раздела полости для сферически сходящейся волны;

2. P=2×109 Па, что соответствует начальной амплитуде давления в камере сжатия небольшого размера при скорости поршня приблизительно 50 м/с;

3. P=5×108 Па, что соответствует амплитуде давления в камера сжатия небольшого размера при скорости поршня приблизительно 15 м/с.

На фиг. 4 и 5 показаны вертикальное и горизонтальное поперечные сечения CFD вычислительной модели для импульса давления с амплитудой P=1,5×1010 Па (поперечные сечения выглядят в целом аналогичными остальным амплитудам импульса давления). На изогнутом участке 410 (фиг. 4 и 5) показан импульс давления на ранних стадиях распространения. Жирными вертикальными черными линиями 420 на фиг. 4 и круговой кривой 420 на фиг. 5 показана начальная граница раздела текучая среда/газ полости 140 в вертикальном направлении (фиг. 4) и в горизонтальном направлении (фиг. 5) соответственно.

Для импульса 1,5×1010 Па колебательная скорость составляет приблизительно 800 м/с (для свинца в качестве текучей среды) рассчитана по следующему уравнению (1)

где P - давление импульса, ρ - плотность текучей среды, и c - скорость звука в текучей среде.

Форма разрушения полости зависит, по меньшей мере, частично от распределения давления вдоль границы раздела полости в момент времени, когда импульс давления ударяет о границу раздела. Начальная скорость границы раздела пропорциональна колебательной скорости импульса давления, которая, в свою очередь, пропорциональна давлению в момент времени, когда импульс давления достигает границы раздела. Как показано на фиг. 4 и 5, импульс 410 давления имеет сферическую форму, так что импульс в центральной части камеры (например, вдоль средней линии или экватора цилиндрической камеры, показанной на фиг. 4) может сначала достигать границы раздела полости. На расстоянии от средней линии импульс давления будет достигать границы раздела полости с задержкой по времени. Поэтому перемещение импульса давления по длине полости будет происходить с временным интервалом. Для импульса давления с высокой амплитудой (например, P=1,5×1010 Па) скорость границы раздела (Vinterface=2 × Vparticle) в текучей среде может иметь порядок величины скорости звука в текучей среде на основе линейной зависимости. Например, скорость границы раздела в свинце составляет приблизительно 1600 м/с, что близко к скорости звука в свинце, равной приблизительно 1800 м/с. В этом примере задержка по времени перемещения импульса давления вдоль длины границы раздела полости может быть относительно большой, так что разрушение пинча в полости происходит в центре камеры. Для импульса с низкой амплитудой скорость границы раздела может быть значительно меньше скорости звука в текучей среде, так что задержка по времени перемещения импульса давления вдоль длины полости становится ничтожно малой, что приводит к более равномерному разрушению вдоль длины границы раздела полости (по сравнению с импульсом давления с высокой амплитудой). Численные моделирования показывают, что независимо от формы разрушения полости (например, разрушение пинча или более равномерное разрушение границы раздела полости) такое разрушение полости приводит к образованию высокоскоростной проходящей по центру струи и шарика жидкости (см. пример на фиг. 7a).

Программу FEA использовали для моделирования системы поршней, текучей среды (например, свинца) и вакуума/воздуха в эллиптическом сосуде сжатия плазмы. Моделирование проводили для 2-мерной осесимметричной геометрической формы. На фиг. 6 показан пример смоделированной модели. Внутреннее пространство 610 эллиптического сосуда частично заполнено текучей средой (например, свинцом или смесью свинец/литий). Полость обозначена ссылочной позицией 620, а поршни - позицией 630. Внутренний радиус сосуда составляет 2 м, а внешний радиус - 2,3 м. Поршни ускоряются со скоростью приблизительно 40 м/с и ударяют о стенку сферы и, следовательно, ударяют о текучую среду в сосуде. Ссылочной позицией 640 обозначен центральный вал, вставленный в центр полости, который соответствует отклонителю 12 струи (фиг. 1A, 1B) или отклонителю 210 (фиг. 2).

Результаты и CFD и FEA моделирований показали, что струи, выходящие вследствие разрушения полости, можно разделить на (i) высокоскоростную проходящую по центру струю, созданную непосредственно вследствие разрушения на оси полости (например, одна точка разрушения), и (ii) шарик текучей среды, например, массу текучей среды, просачивающуюся в сопло инжектора, когда фронт волны импульса давления приближается к выпускному концу генератора. В выполненных моделированиях шарик образовывался при каждой амплитуде импульса давления, и скорость шарика значительно ниже, скорости проходящей по центру высокоскоростной струи. На фиг. 8a и 8b показаны примеры скорости высокоскоростной струи и шарика жидкости, соответственно. Как показано на фиг. 8a, проходящая по центру струя 720 может вылетать со скоростью несколько километров в секунду, тогда как шарик 710 может вылетать со скоростью в десятки метров в секунду (фиг. 8b). Примеры моделирований согласно фиг. 8a и 8b показывают, что скорость проходящей по центру струи 720 может находиться в диапазоне от приблизительно 1500 м/с до приблизительно 2500 м/с, тогда как скорость шарика 710 может находиться в диапазоне от приблизительно 50 м/с до приблизительно 75 м/с, что составляет только 3% от скорости проходящей по центру струи.

Сравнение струи текучей среды с и без центрального вала 640 приведено на фиг. 7 и 9. На фиг. 7a и 9a показано образование проходящей по центру высокоскоростной струи в виде тонкой нити текучей среды 720, когда отклонитель (вал 640) в полости отсутствует. На фиг. 7a дополнительно показано образование шарика 710 возле просвета камеры. Струя 720 может представлять собой высокоскоростную струю, которая протекает вдоль оси полости. Для устранения или ослабления проходящей по центру струи моделирование проводили с валом 640, вставленным в центр полости (см. фиг. 7b, 9b). На фиг. 7b и 9b показано несколько диспергированных струй 730, образованных при вставленном в полость вале 640. Моделирования показали, что когда в полости находится центральный вал, образование проходящей по центру высокоскоростной струи можно предотвратить, и струи 730, образованные в результате разрушения полости на поверхности вала 640, пытаются отклониться для удара об основное тело текучей среды. Более того, согласно моделированиям размер струй 730, образованным при наличии вала, составляет приблизительно одну четвертую от размера струи 720, образованной при отсутствии вала. Согласно примеру, показанному на фиг. 7b, наличие вала 640 не позволяет полностью удалить шарик 710 текучей среды, однако, уменьшает его размер.

На фиг. 9a показана скорость струи, образованной при отсутствии в полости центрального вала 640, а на фиг. 9b показана скорость струй, образованных при вставленном в полость центральном вале 640. Моделирования показали, что когда вал находится в полости, скорость струй 730 можно уменьшить до приблизительно 60% от скорости струи 720, когда вал 640 в полости отсутствует.

Также был смоделирован геометрический барьер, соответствующий барьеру 240, показанному на фиг. 2. Моделирование показало, что применение барьера способно снизить вероятность и способно предотвратить прохождение шарика текучей среды в генератор. Вертикальная длина барьера зависит от размера камеры, и согласно смоделированному примеру вертикальную длину принимали равной приблизительно 0,25 м. Это указано только в иллюстративных целях, и в других вариантах реализации можно использовать различные размеры барьера.

Хотя были показаны и описаны конкретные элементы, варианты осуществления и варианты применения настоящего раскрытия, следует понимать, что объем настоящего изобретения не ограничивается ними, и специалист в области техники может выполнить различные модификации, при этом не выходя за пределы объема настоящего изобретения, в частности, в свете описанных выше идей. Таким образом, например, в любом способе или процессе, раскрытом в настоящем документе, действия или операции для реализации способа/процесса могут быть выполнены в любом подходящем порядке и не ограничиваются порядком, изложенном в настоящем документе. Элементы и компоненты могут быть выполнены или расположены иначе, объединены и/или удалены в различных вариантах осуществления. Различные признаки и способы, описанные выше, можно использовать независимо друг от друга, или их можно объединять различными способами. Все возможные комбинации или подкомбинации подпадают под объем правовой охраны настоящего изобретения. В настоящем раскрытии под выражением «некоторые варианты осуществления», «вариант осуществления» и т.п следует понимать, что конкретный признак, структура, стадия, процесс или характеристика, описанные для варианта осуществления, включены по меньшей мере в один вариант осуществления. Таким образом, выражения «согласно некоторым вариантам осуществления», «согласно варианту осуществления» и т.п. по всему документу необязательно относятся к одному и тому же варианту осуществления, и могут относиться к одному или нескольким одинаковым или различным вариантам осуществления. Действительно, новые способы и системы, описанные в настоящем документе, могут быть выполнены в различных формах; более того, различные опущения, добавления, замены, эквиваленты, перестановки и изменения в форме вариантов осуществления, описанных в настоящем документе, могут быть выполнены не выходя за пределы объема изобретений, описанных в настоящем документе.

Различные аспекты и преимущества вариантов осуществления были описаны там, где это было целесообразно. Следует понимать, что достижение таких аспектов или преимуществ в соответствии с любым конкретным вариантом осуществления не является обязательным. Таким образом, например, следует понимать, что различные варианты осуществления можно осуществлять образом, который обеспечивает достижение или оптимизацию одного преимущества или группы преимуществ согласно настоящему документу, при этом необязательно достигая других аспектов или преимуществ, возможно изложенных или предложенных в настоящем документе.

Условные конструкции, применяемые в настоящем документе, такие как, кроме прочего, «может», «возможно», «вероятно», «можно», «например» и т.п., если специально не указано другое, или если в используемом контексте не подразумевается другое, в целом подразумевают, что некоторые варианты осуществления включают, тогда как другие варианты осуществления не включают, определенные признаки, элементы и/или стадии. Таким образом, такие условные конструкции в целом не подразумевают, что признаки, элементы и/или стадии так или иначе необходимы для одного или нескольких вариантов осуществления, или что один или несколько вариантов осуществления обязательно предусматривают принятие решений с или без ввода или подсказок со стороны оператора, включать ли эти признаки, элементы и/или стадии, или выполнять их в любом конкретном варианте осуществления. Ни один конкретный признак или группа признаков не требуется или не является обязательной для осуществления какого-либо конкретного варианта осуществления. Термины «содержащий», «включающий», «имеющий» и т.п. являются синонимами и применены исключительно в открытой форме, и они не исключают дополнительные элементы, признаки, действия, операции и т.д. Также термин «или» использован во включающем значении (а не в исключающем), так что при использовании, например, для соединения элементов в перечне термин «или» означает один, некоторый или все элементы из перечня.

Примеры расчетов, моделирований, результатов, графиков, значений и параметров вариантов осуществления, описанных в настоящем документе, приведены в иллюстративных целях и не ограничивают раскрытые варианты осуществления. Другие варианты осуществления могут быть выполнены и/или реализованы отличным от наглядных примеров, описанных в настоящем документе, образом.

Реферат

Система предназначена для управления струей плазмы. Система содержит генератор плазмы, камеру сжатия плазмы, имеющую наружную стенку, образующую внутреннюю полость камеры, и просвет, причем внутренняя полость камеры частично заполнена жидкой средой, причем выпускное отверстие генератора плазмы гидравлически соединено с внутренней полостью камеры сжатия через просвет, генератор волн давления, содержащий несколько поршней, расположенных вокруг камеры, причем поршни предназначены для создания направленной в жидкую среду сходящейся волны давления, средство образования полости для образования в жидкой среде удлиненной пустой полости, и устройство управления струей, содержащее средство для инжекции отклоняющего струю материала, сообщающееся с источником отклоняющего струю материала и имеющее выпускной конец, направленный в место образования струи в полости, причем средство для инжекции выполнено с возможностью инжекции отклоняющего струю материала в полость таким образом, чтобы струя текучей среды, образованная в месте образования струи, была прервана или отклонена в сторону от генератора плазмы. Способ предусматривает защиту генератора плазмы системы сжатия плазмы от воздействия струи текучей среды, образованной в камере сжатия системы сжатия плазмы. Технический результат - повышение надежности системы. 2 н. и 24 з.п. ф-лы, 9 ил.

Формула

генератор плазмы, предназначенный для создания плазмы и имеющий выпускное отверстие для выпуска созданной плазмы;

камеру сжатия плазмы, имеющую наружную стенку, образующую внутреннюю полость камеры, и просвет; причем внутренняя полость камеры частично заполнена жидкой средой, причем выпускное отверстие генератора плазмы гидравлически соединено с внутренней полостью камеры сжатия через просвет таким образом, что созданная плазма может быть выпущена в камеру сжатия плазмы;

генератор волн давления, содержащий несколько поршней, расположенных вокруг камеры, причем поршни предназначены для создания направленной в жидкую среду сходящейся волны давления;

средство образования полости для образования в жидкой среде удлиненной пустой полости, причем полость имеет первый конец и второй конец, причем первый конец находится, по меньшей мере, частично на одной линии с выпускным отверстием генератора плазмы, так что плазма, выпущенная генератором плазмы, проходит в удлиненную полость, причем сходящаяся волна давления, достигающая границы раздела полости, разрушает полость, покрывающую плазму; и

устройство управления струей, содержащее: средство для инжекции отклоняющего струю материала, сообщающееся с источником отклоняющего струю материала и имеющее выпускной конец, направленный в место образования струи в полости, причем средство для инжекции выполнено с возможностью инжекции отклоняющего струю материала в полость таким образом, чтобы струя текучей среды, образованная в месте образования струи, была прервана или отклонена в сторону от генератора плазмы.

направление отклоняющего струю материала в место образования струи, в котором образуется струя текучей среды, таким образом, чтобы струя текучей среды была прервана или отклонена в сторону от генератора плазмы.

Документы, цитированные в отчёте о поиске

Способ управления плазменным потоком и плазменное устройство

Комментарии